Способ изготовления пищевого продукта экструзией и устройство для его осуществления - RU2178981C2

Код документа: RU2178981C2

Чертежи

Описание

Настоящее изобретение касается способа изготовления пищевых продуктов посредством экструзии и устройства для его осуществления.

В ЕР 0262300 описаны способ и устройство для изготовления шоколадной массы с использованием экструдера, разделенного на зоны, в которых выполняют последовательные стадии стерилизации и дезодорирования дробленого бобового сырья паром высокого давления, обжаренных дробленых бобов, измельчение их до получения пудры в молотковой мельнице, соединенной параллельно с двумя зонами, которые разделены посредством элемента шнека с противоположно направленными витками, добавление и смешивание сахарной пудры с порошком из обжаренных бобов, добавление масла какао, смешивание и экструдирование массы.

Задача настоящего изобретения состоит в создании способа и устройства, обеспечивающих эффективное использование экструдера с двойным шнеком, которое особенно хорошо приспособлено для изготовления прошедших кулинарную обработку и экструдированных пищевых продуктов с хорошими вкусовыми качествами.

Для этого в способе по изобретению пищевое сырье вводится, смешивается и проходит кулинарную обработку в первой секции экструдера с двойным шнеком, кулинарная обработка полученной массы производится в варочном агрегате, соединенном параллельно с первой секцией и второй секцией экструдера, динамически отделенной от первой, и кулинарно обработанная масса вновь вводится во вторую секцию, затем масса экструдируется посредством пропускания ее через фильеру, и экструдированный продукт нарезается.

Соответственно устройство по изобретению содержит экструдер с двойным шнеком, разделенным на две отдельные секции средством динамического разделения, варочный агрегат, соединенный параллельно с первой и второй секциями, фильеру и режущее средство.

Такой способ и такое устройство позволяют эффективно использовать экструдер с двойным шнеком, использование которого особенно хорошо подходит для изготовления прошедших кулинарную обработку и экструзию пищевых продуктов с хорошими вкусовыми качествами.

В данном описании выражение "пищевое сырье" охватывает все компоненты, вводимые вместе или отдельно, одновременно или последовательно, в первую секцию экструдера и перерабатываемые совместно по меньшей мере в части этой секции.

Для того чтобы выполнить данный способ, можно начинать с пищевого сырья, из которого можно изготовить посредством экструзии самый широкий диапазон продуктов питания, таких как хлебцы для завтрака, хлебцы для детей, закуски, посыпки, кондитерские изделия, или, например, продукты для домашних животных.

Можно выбрать компоненты и их соответствующие пропорции, и эти вещества затем могут быть переработаны в экструдере при режимах давления, резки и температуры, которые выбраны, чтобы обеспечить характеристики подлежащего получению продукта, особенно в зависимости от содержания воды и степени увеличения объема, которые должны быть получены после выхода из фильеры.

Можно также сохранить ингредиенты, которые чувствительны к нагреву, такие как витамин или красители, которые входят в состав продукта, и не вводить их в подвергаемую кулинарной обработке массу, например, до ввода во вторую секцию.

В первой секции экструдера можно перерабатывать сырье, содержание воды в котором составляет 18-25%, поддерживать такое содержание воды в варочном агрегате и снизить его до 14-22% во второй секции посредством выпуска пара для получения, например, продукта с увеличенным объемом.

Такой нарезанный на части экструдированный продукт с увеличенным объемом можно подвергнуть обезвоживанию до содержания в нем воды, например, менее 5%.

В первой секции экструдера можно перерабатывать сырье, содержание воды в котором составляет 24-36%, и сохранять это содержание воды в варочном агрегате и во второй секции для получения продукта с небольшим увеличением или без увеличения объема.

Такой нарезанный на части продукт с небольшим увеличением или без увеличения объема можно превратить в хлопья, например, посредством раскатки и обжаривания.

Устройство для выполнения способа по изобретению содержит, таким образом, экструдер с двойным шнеком, разделенным на две отдельные секции средством динамического разделения, варочный агрегат, соединенный параллельно с первой и второй секцией, фильеру и режущее средство.

Средство динамического разделения может быть выполнено в виде блокирующей зоны, где узел со сдвоенным шнеком имеет, например, противоположно направленные витки.

В данном варианте выполнения средства динамического разделения продукт питания можно изготавливать при наличии одного канала выхода из первой секции экструдера, ось которого не совпадает, например, с осью зоны сжатия, и блокирующей зоны узла со сдвоенным шнеком.

Можно предусмотреть, чтобы выход из второй секции был расположен вдоль или под углом к оси, например, относительно находящегося на противоположном потоку конце экструдера.

Выход из второй секции может выходить прямо к фильере или, помимо этого, быть соединен с ней, например, с помощью соответствующего канала.

Можно предусмотреть, чтобы средство загрузки находилось в первой секции в виде одного или нескольких загрузочных отверстий, проделанных в цилиндрическом корпусе узла со сдвоенным шнеком, начиная от расположенного по ходу потока конца экструдера. Отверстие для возврата или впуска прошедшей кулинарную обработку массы во вторую секцию может быть предусмотрено в корпусе узла со сдвоенным шнеком, вблизи, например, зоны транспортировки, следующей за блокирующей зоной узла со сдвоенным шнеком.

Вблизи входа во вторую секцию можно предусмотреть средство для откачивания или выпуска пара в виде вакуумной всасывающей трубы, присоединенной к насосу, отверстия, непосредственно выходящего в окружающую среду или, например, обратного разгрузочного клапана.

Варочный агрегат может быть соединен параллельно с первой и второй секциями посредством соответствующих каналов, подключающих один вход варочного агрегата к выходу из первой секции и один выход варочного агрегата ко входу во вторую секцию.

Можно использовать геометрию шнеков, таким образом приспособленную для каждой секции, чтобы соответствовать подлежащему переработке сырью и продукту, который должен быть получен. В частности, можно предусмотреть, например, последовательно и/или встречно расположенные зоны транспортировки, компактирования, сжатия, замеса или смешивания. При определении этих различных зон шаг шнеков, свободное пространство, оставляемое для подлежащего переработке сырья, определяемые, в частности, соответствующими диаметрами валов и пролетов, могут быть переменными, или, например, могут быть двухзаходные вставки переменной формы. Можно также использовать разделение корпуса экструдера на несколько независимых отсеков, причем температуру каждого из них можно регулировать индивидуально, посредством, например, циркуляции холодной или нагретой среды.

И, наконец, механическую энергию, необходимую для обработки пищевого сырья в первой секции узла со сдвоенным шнеком, для обработки прошедшей кулинарную обработку массы во второй секции и для пропуска массы через фильеру, можно получить с помощью одного приводного средства для шнеков узла со сдвоенным шнеком, такого, например, как электродвигатель.

Для продавливания массы прошедшего кулинарную обработку пищевого сырья через фильеру этот двигатель может быть дополнен, или нагрузка на него может быть снижена, путем использования нагнетательного насоса, такого, например, как шестеренчатый насос, подсоединенный перед фильерой, по ходу потока.

Устройство по изобретению далее описывается со ссылкой на прилагаемые чертежи, на которых:

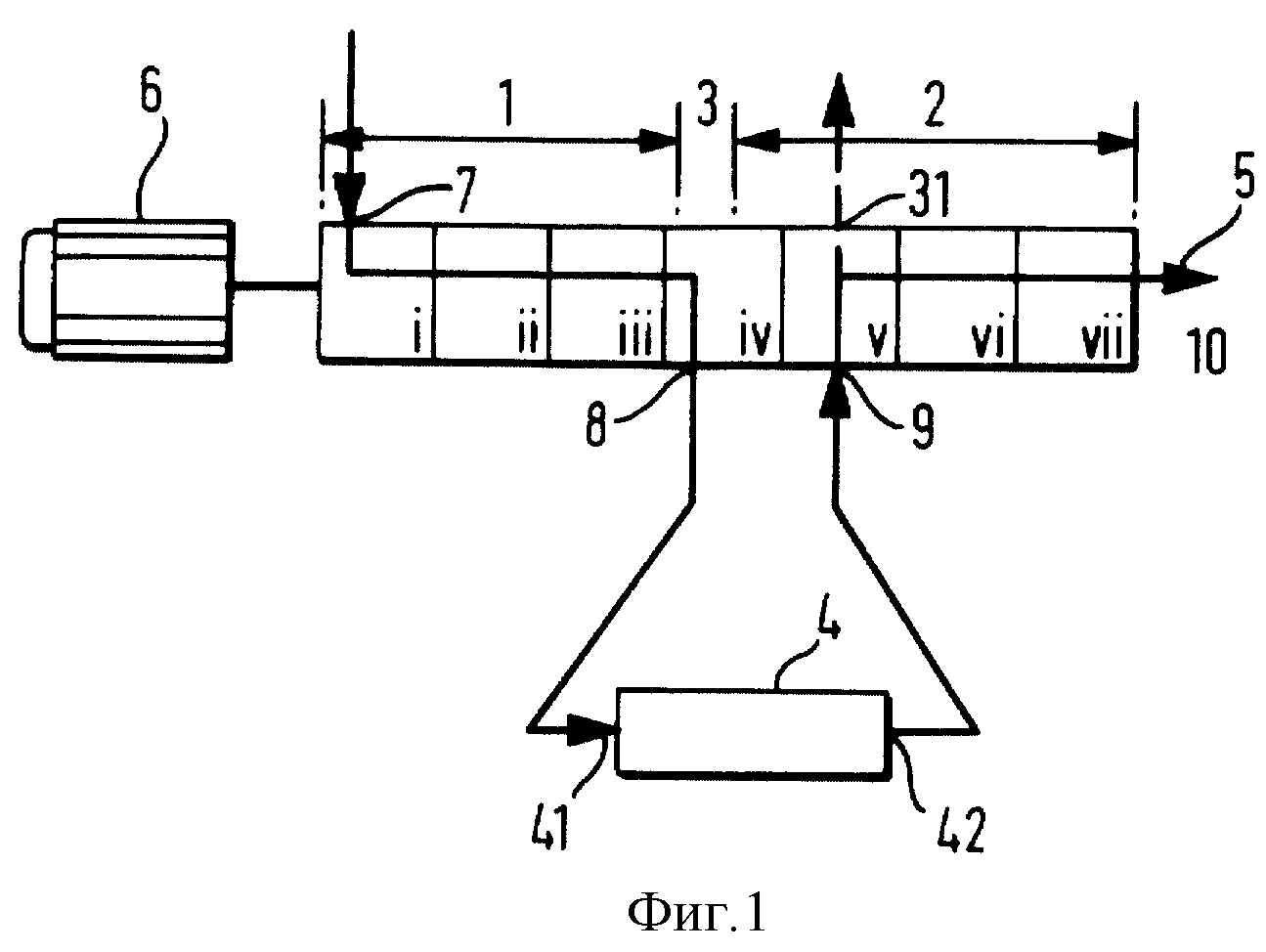

фиг. 1 - схема одного из вариантов устройства, предназначенного для изготовления продукта с

увеличенным объемом;

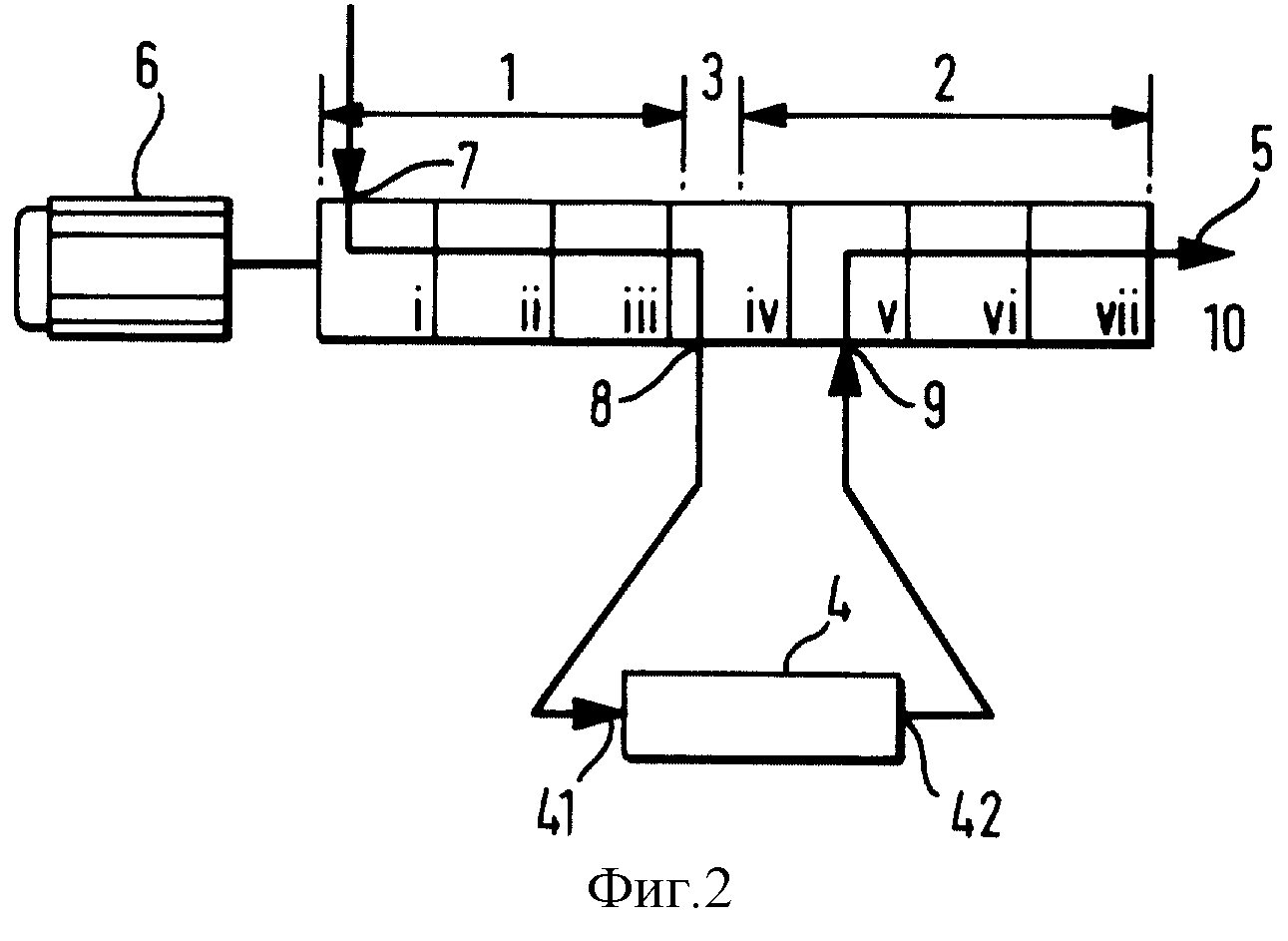

фиг. 2 - схема другого варианта выполнения устройства;

фиг. 3 - схема одного из вариантов геометрии шнеков устройства по фиг. 1;

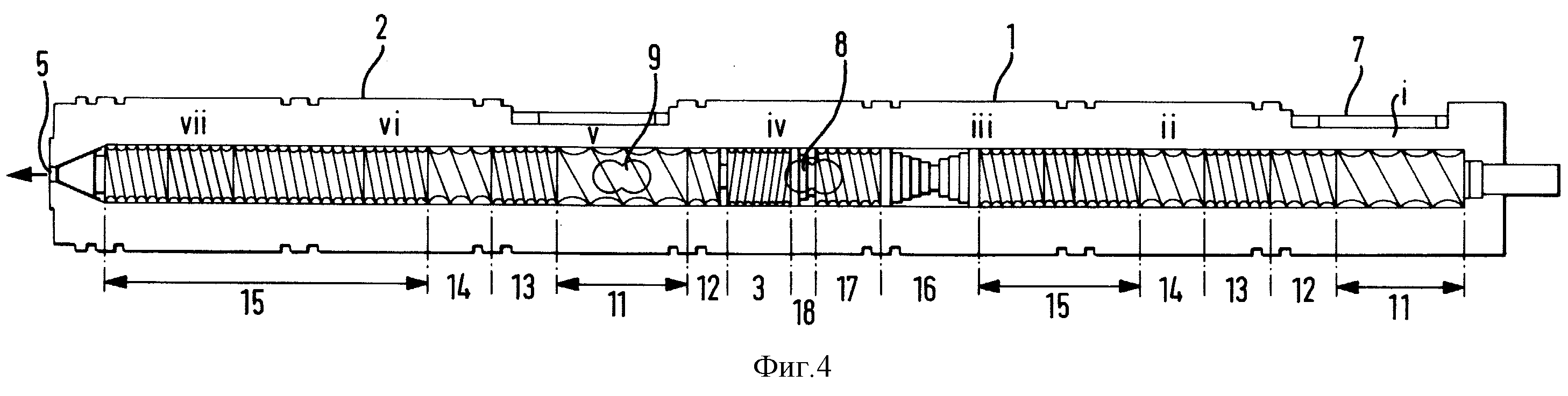

фиг. 4 - схема одного

из вариантов геометрии шнеков устройства по фиг. 2; и

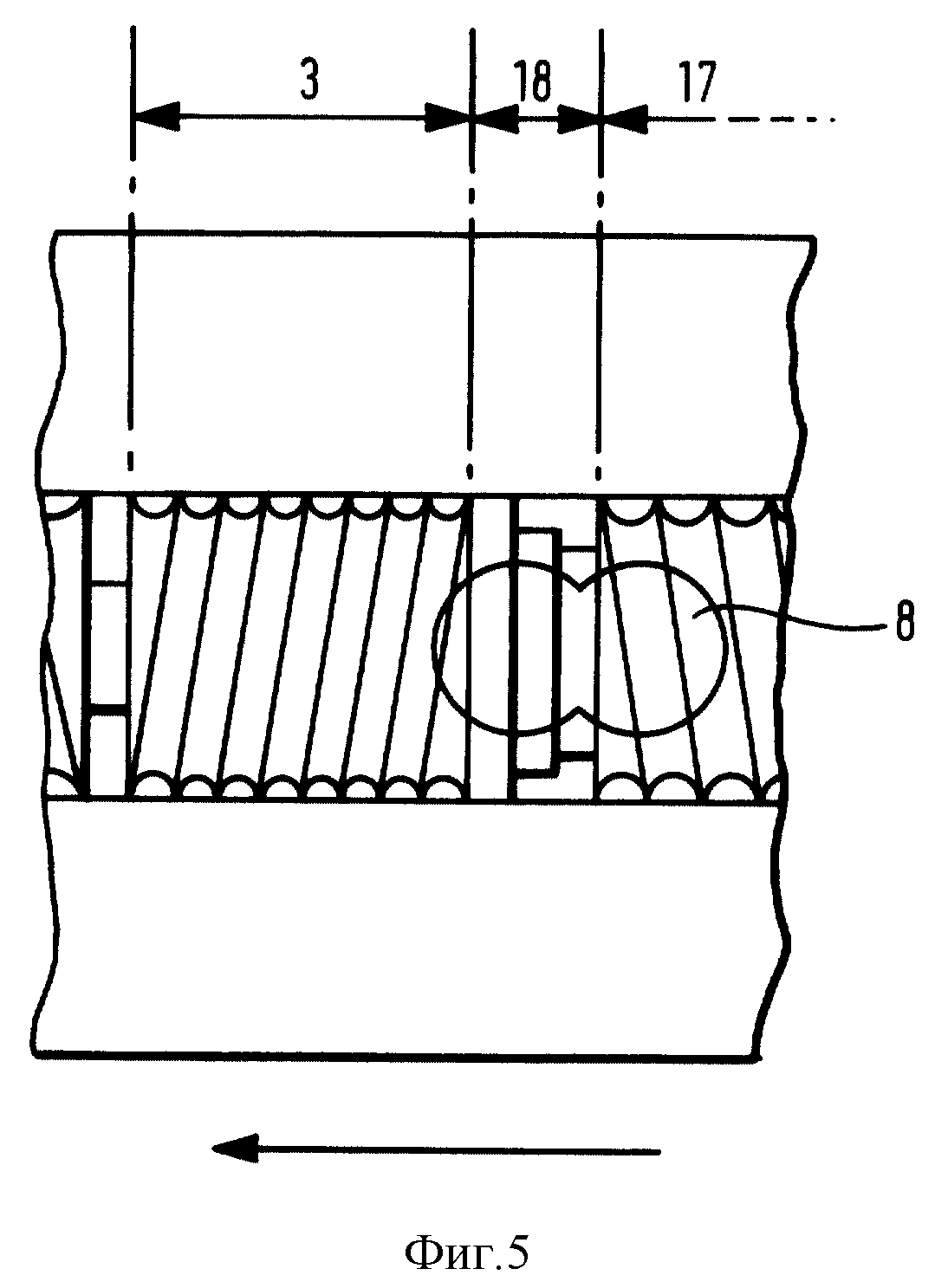

фиг. 5 - детальный вид варианта средства динамического разделения для шнеков, представленных на фиг. 3 и 4.

В варианте, представленном на фиг. 1, настоящее устройство содержит экструдер с двойным шнеком, разделенным на две различные секции 1 и 2 средством динамического разделения 3, варочный агрегат 4, соединенный параллельно с первой секцией 1 и второй секцией 2, фильеру 5 и режущее средство, которое не показано.

Варочный агрегат может быть изготовлен в форме двустенной вместительной трубы или двустенной горизонтально расположенной цилиндрической емкости, в которой помещен шнек, приводимый во вращение посредством, например, двигателя.

Узел со сдвоенным шнеком приводится в действие двигателем 6 и состоит из цилиндрического корпуса с двойными стенками, разделенного на семь отсеков i-vii, в каждом из которых может циркулировать охлаждающая или нагревающая среда.

В этом устройстве сырье A вводится в первую секцию 1 экструдера через средство ввода, состоящего из загрузочного отверстия 7, предусмотренного в первом отсеке 1 цилиндрического корпуса. Масса сырья A, переработанного в первой секции 1, выходит из экструдера через выходной канал 8, предусмотренный в отсеке iv корпуса, в месте расположения средства динамического разделения 3, и соединенный входным каналом 41 с варочным агрегатом 4.

Масса, прошедшая кулинарную обработку в варочном агрегате, выходит из варочного агрегата через выходной канал 42, соединенный с отверстием 9 для возврата или ввода прошедшей кулинарную обработку массы во вторую секцию 2 экструдера, причем это отверстие выполнено в пятом отсеке корпуса, считая в направлении против потока от средства динамического разделения 3.

На входе во вторую секцию 2 содержание воды в массе прошедшего кулинарную обработку сырья может быть снижено с помощью средства для откачивания или выпуска пара, состоящего из вакуумной всасывающей трубы 31, присоединенной к насосу, который не показан.

Масса сырья, переработанного со второй секции 2, выходит из экструдера через выходной канал 10, предусмотренный вдоль оси ее расположенного против потока конца и соединенный с матрицей 5, из которого она может выходить, увеличиваясь в объеме.

В варианте, представленном на фиг. 2, настоящее устройство не имеет средства для откачивания или выпуска пара. Кроме того, по сравнению с вариантом, представленным на фиг. 1, он имеет различия, относящиеся к геометрии шнеков.

В этом устройстве, которое предназначено для изготовления продукта с небольшим увеличением или без увеличения объема, прошедшая кулинарную обработку масса, выходит поэтому из варочного агрегата без удаления пара и/или без частичного обезвоживания по мере того, как она поступает во вторую секцию экструдера.

В варианте, представленном на фиг. 3, геометрия шнеков на большом участке обеих секций 1 и 2 экструдера одинакова, однако вблизи соответствующих выходных каналов из этих секций имеются значительные различия.

В секции 1 шнеки имеют следующие одна за другой зону транспортировки 11 (200/100), зону компактирования 12 (100/50), зону сжатия 13 (100/33), промежуточную зону транспортировки 14 (100/66), зону сжатия 15 (100/35 + 200/28), зону замешивания 16 (100/-33), зону сжатия 17 (100/35), зону выпуска 18 (двухзаходная, 12,5 с тройным удалением) и блокирующую зону 3 (100/-25).

В секции 2 шнеки имеют следующие одна за другой зону компактирования 12 (50/50), зону транспортировки 11 (200/100), зону сжатия 13 (100/33), зону транспортировки 14 (100/66) и зону сжатия 15 (100/35 + 200/28 + 100/33 + 100/35).

Цифры, приведенные в скобках, означают длину зоны и шаг шнека в мм для шнеков диаметром 88 мм и расстояние между осями 72 мм, причем устройство в этом случае представляет собой экструдер со сдвоенным шнеком типа CLEXTRAL BC-72.

Представленная геометрия не ограничивается этими размерами, которые приведены в качестве примера. Можно остановить выбор на других моделях экструдеров, в особенности, например, на моделях BC-45 (шнеки диаметром 55 мм, с расстоянием между осями 45 мм) или BC-72 (шнеки диаметром 115 мм, с расстоянием между осями 92 мм) подобных серий.

Пролеты шнеков предпочтительно сдвоенные, за исключением пролета шнека с противоположно направленными витками в блокирующей зоне, которая является предпочтительно одноканальной.

В отличие от пролета с противоположно направленными витками шнека в зоне замешивания 16, которая по своей периферии имеет профилированные участки для пропуска перерабатываемой массы, пролет с противоположно направленными витками в блокирующей зоне 3 их не имеет, чтобы можно было максимально эффективно выполнять свою функцию в качестве средства динамического разделения.

Выпускной канал 8 из первой секции 1 экструдера имеет в осевом направлении продолговатую форму, в данном случае - восьмерки, перекрывая целиком длину зоны выпуска 18, не совпадающую с осью зоны сжатия 17 и блокирующей зоны 3.

Входное отверстие 9 во второй секции 2 также имеет овальную форму в осевом направлении, в этом случае также восьмерки.

В варианте, представленном на фиг. 4, геометрия шнеков во второй секции 2 экструдера одинакова с геометрией, представленной на фиг. 3. В противоположность этому геометрия шнеков в первой секции 1 отличается от этой геометрии в отношении зоны сжатия 15 (100/35 + 50/35 + 100/28 вместо 100/35 + 200/28). Она отличается также от геометрии на фиг. 3 в отношении зоны 16, которая здесь представляет собой зону смешивания, образованную 10 двухзаходными шагами шнека шириной 15 мм, вместо зоны замешивания.

На фиг. 5 более детально показано, как выпускной канал 8 из первой секции 1 экструдера перекрывает целиком длину зоны выпуска 18, не совпадающую с осью зоны сжатия 17 и блокирующей зоны 3. В частности, можно видеть, что существенно, чтобы это отверстие частично перекрывало блокирующую зону 3 частью своей длины, которая приблизительно соответствует, например, 0,1-0,3 от диаметра шнека, так, чтобы сырье, втягиваемое одним заходом или заходами шнека с противоположно направленными витками, могло эффективно вытесняться и выгружаться.

Важно также для обеспечения хорошего динамического разделения иметь протяженность блокирующей зоны достаточной длины, а именно, чтобы она имела длину, равную по меньшей мере диаметру шнеков, протяженность пролета шнека с противоположно направленными витками, приблизительно, например, от 1/5 до 1/3 этого диаметра.

Приведенные ниже примеры даны с целью иллюстрации способа по изобретению и продуктов, которые могут быть получены таким образом. Проценты и части приведены весовые.

В этих примерах масло выбирали, если было необходимо, в зависимости от его физического назначения в перерабатываемой и экструдируемой массе и в зависимости от ее вкуса, нейтральности или в других отношениях. Масло можно было выбирать, например, из масла кокосовых орехов, масла земляных орехов или кукурузного масла.

В этих примерах вводили также смесь порошков, масла и воды, в зависимости от конкретного назначения, в загрузочное отверстие экструдера.

Пример 1

Использовали устройство, подобное устройству, представленному на фиг. 1 и 3.

Экструзионная фильера была выполнена в форме пластины со сквозными отверстиями, причем она имела 4 цилиндрических канала диаметром 3,0 мм.

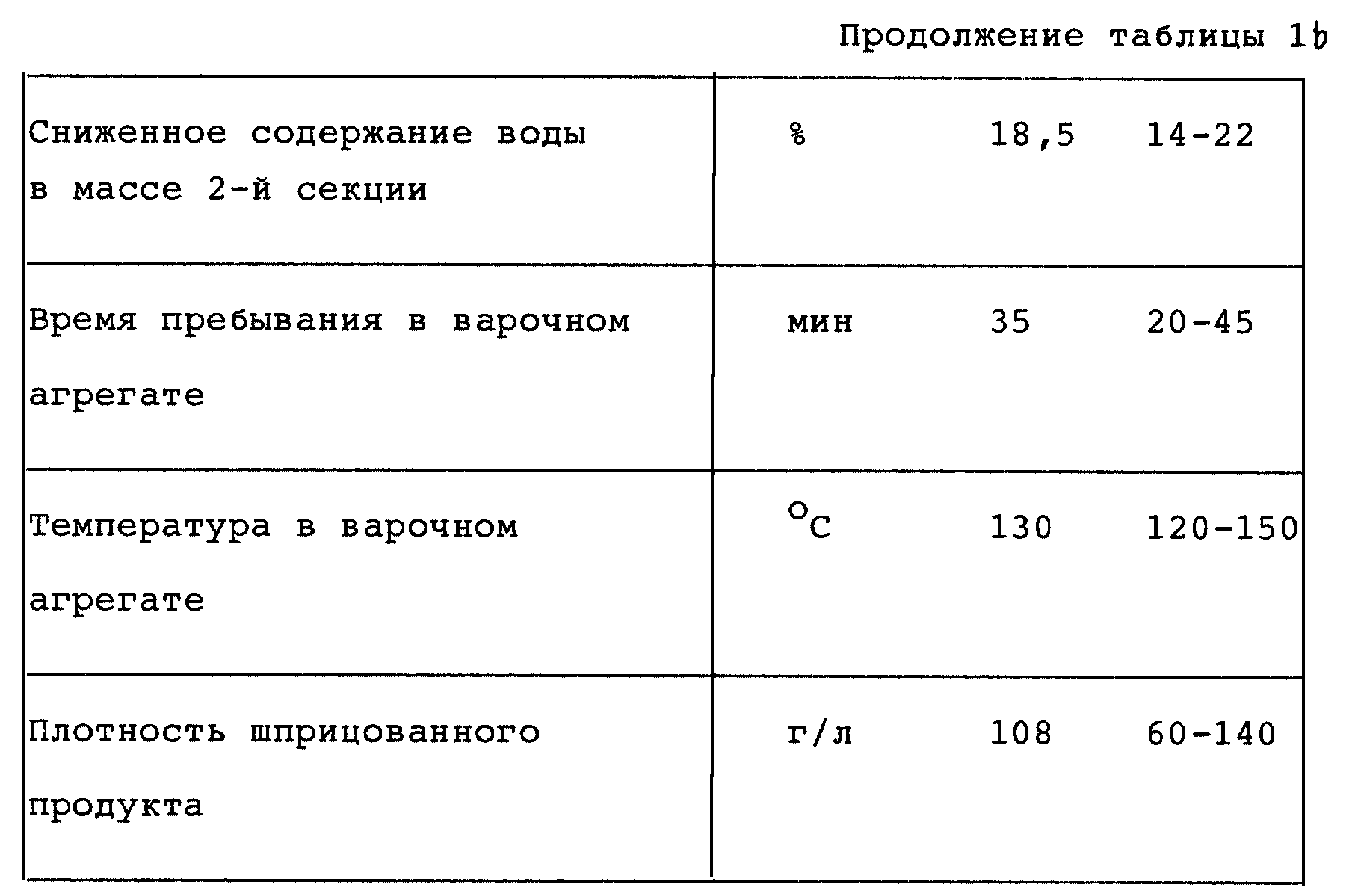

Данное устройство использовали для изготовления хлебцев для завтрака с ингредиентами и при режимах, приведенных ниже в таблицах 1а и 1b.

В таблице 1a приведены ингредиенты смеси порошков, их пропорции в типовой смеси и допустимый диапазон их пропорций.

В таблице 1b приведены количества ингредиентов, вводимых в экструдер, содержание воды в сырье или перерабатываемой массе и технологические режимы в каждой секции.

Таким образом были получены хлебцы для завтрака в виде небольших шариков диаметром от 8 до 12 мм с хорошими вкусовыми качествами.

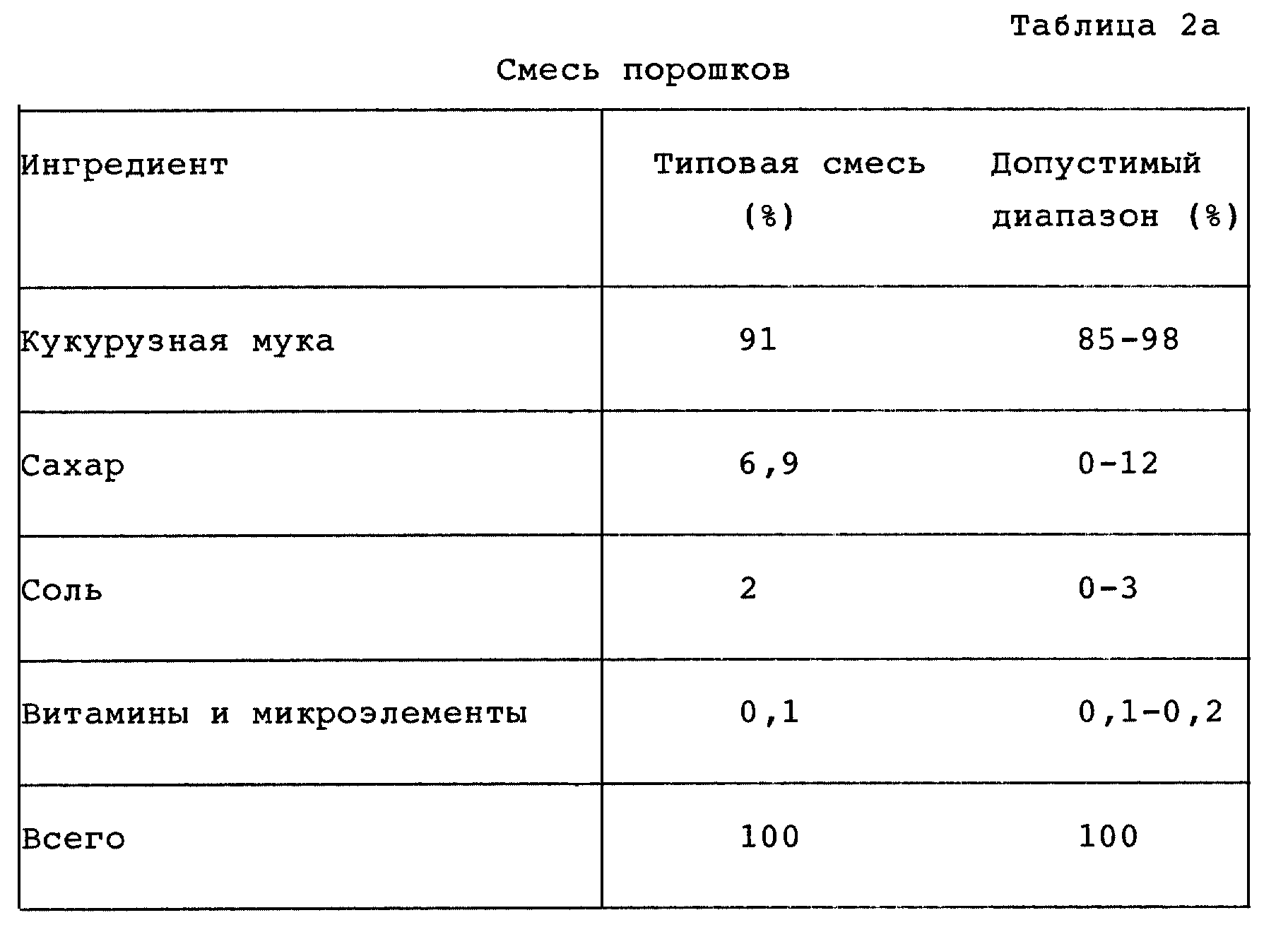

Пример 2

Использовали устройство, подобное одному из представленных на фиг. 2 и 4. Экструзионная фильера была выполнена в виде пластин с 12 сквозными цилиндрическими каналами для шприцевания диаметром 4,0

мм.

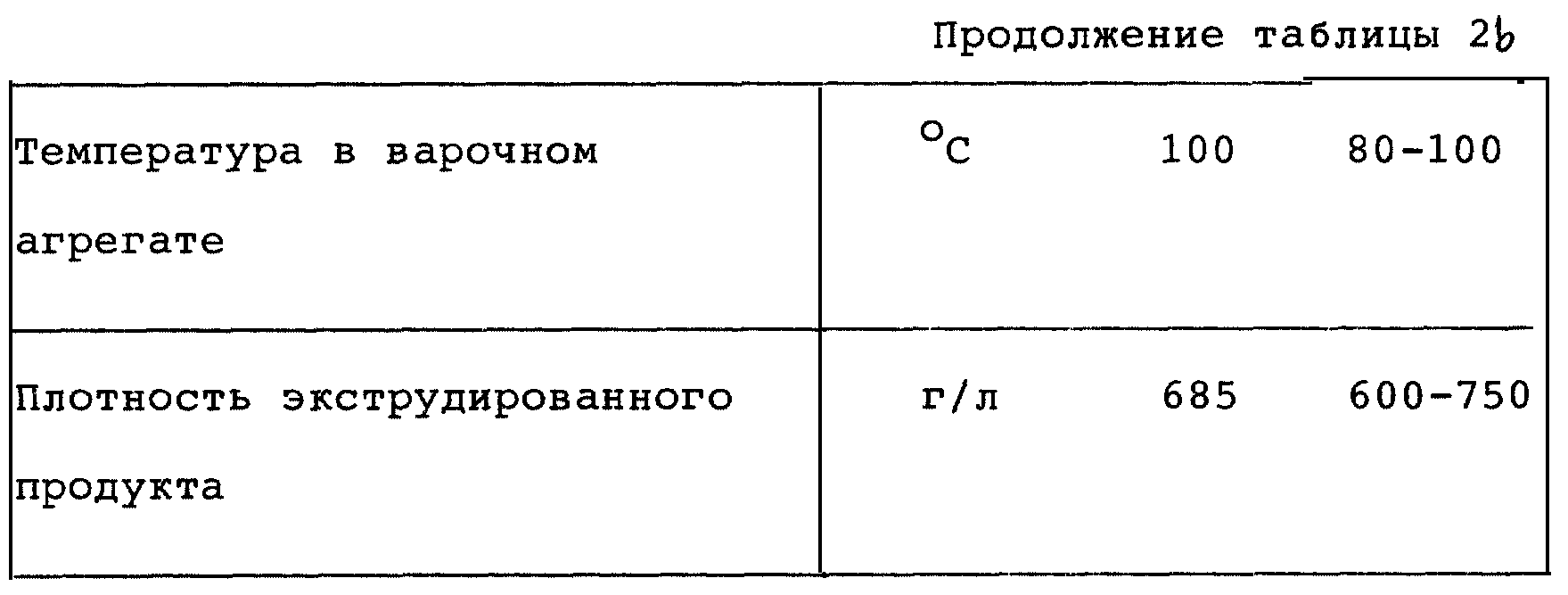

Данное устройство использовали для изготовления хлебцев для завтрака с ингредиентами и при режимах, приведенных ниже в таблицах 2а и 2b.

В таблице 2а приведены ингредиенты смеси порошков, их пропорции в типовой смеси и допустимые диапазоны их пропорций.

В таблице 2b приведены количества ингредиентов, вводимых в экструдер, содержание воды в сырье или перерабатываемой массе и технологические режимы в каждой секции. Производили нагнетание пара в первую секцию на участке промежуточной зоны транспортировки 14. Вакуумное всасывание на входном канале во вторую секцию отсутствовало.

Таким образом, были получены хлебные шарики с небольшим увеличением или без увеличения объема, с диаметром приблизительно 5 мм, которые были превращены в хлопья с хорошими вкусовыми качествами посредством раскатки и обжаривания.

Реферат

Изобретение относится к изготовлению пищевого продукта экструзией. Пищевое сырье вводится, смешивается и подвергается кулинарной обработке в первой секции экструдера со сдвоенным шнеком, а кулинарная обработка полученной массы продолжается в варочном агрегате, соединенном параллельно с первой секцией и второй секцией экструдера, динамически отделенной от первой. После этого прошедшая кулинарную обработку масса вновь вводится во вторую секцию, масса экструдируется через фильеру и экструдированный продукт нарезается. Изобретение обеспечивает эффективное использование экструдера с двойным шнеком. 2 с. и 5 з.п. ф-лы, 4 табл., 5 ил.

Комментарии