Пищевой продукт с начинкой, его полуфабрикат, способы и установки для их производства - RU2325056C2

Код документа: RU2325056C2

Чертежи

Описание

Настоящее изобретение относится к пищевому продукту с начинкой, его полуфабрикату, а также к способам и установкам для их изготовления.

Пищевые продукты, содержащие поддерживающую начинку основу из теста, известные как пицца, открытая пьядина («лепешка») или т.п., нравятся потребителям и хорошо известны. Однако эти пищевые продукты имеют некоторые недостатки. Форма и консистенция основы из теста не позволяют потреблять их без подходящей подложки, обычно тарелки, и поэтому потребителю приходится остановиться и, де факто, сесть за стол.

Также известно, что из этих продуктов могут быть получены другие пищевые продукты посредством закрывания основы из теста для облегчения потребления без необходимости подложки. Посредством складывания пиццы до выпекания и соединения ее смежных краев вместе получают пищевой продукт, называемый «кальцоне». С другой стороны, открытую пьядину часто свертывают так, чтобы начинка оставалась внутри, а тесто находилось снаружи.

Таким образом, потребление без подложки становится намного проще в случае кальцоне и свернутой пьядины по сравнению с обычной пиццей и пьядиной соответственно. Однако даже эти закрытые пищевые продукты имеют ряд недостатков. В самом деле, проблема относится к падению остатков начинки. У кальцоне ограниченное прилипание краев приводит к соединению со слабой герметизацией, которое не допускает механических напряжений, которые возникают во время потребления без подложки.

Кроме того, при свертывании пьядины не создается никакого соединения, и начинка может из нее выпадать. Падение начинки часто приводит к неприятным последствиям, например к загрязнению одежды потребителей или даже к их обжиганию, особенно если пищевой продукт был недавно приготовлен, или если начинка жидкая.

Поэтому существует потребность в пищевом продукте, состоящем из основы из теста и начинки, который может удобно поедаться без какой-либо подложки и, несмотря на это, без риска падения начинки с неприятными последствиями. Изобретение решает задачу создания полуфабриката пищевого продукта, позволяющего обеспечить готовый пищевой продукт, который имеет структурные, функциональные и органолептические свойства, удовлетворяющие запросы потребителей и при этом преодолевающие вышеуказанные недостатки известных пищевых продуктов. Другой задачей изобретения является создание способов и установок для изготовления полуфабриката и готового пищевого продукта. Патентами уровня техники, известными заявителю, раскрывающими признаки, подобные признакам настоящего изобретения, хотя и не всегда направленные на решение тех же задач, являются патенты США №3410691, 3296956, 3615679 и 4463021.

Эти проблемы решаются изобретением согласно прилагаемой формуле.

Другие признаки и преимущества пищевого продукта, способа и устройства для его производства по изобретению будут понятны из описания предпочтительных вариантов его осуществления, приведенных ниже в качестве неограничивающих примеров со ссылкой на сопровождающие чертежи, на которых:

Фиг.1 - вид в перспективе одного варианта осуществления полуфабриката пищевого продукта;

Фиг.2 - вид в сечении указанного полуфабриката пищевого продукта;

Фиг.3 - вид в перспективе одного варианта осуществления готового пищевого продукта;

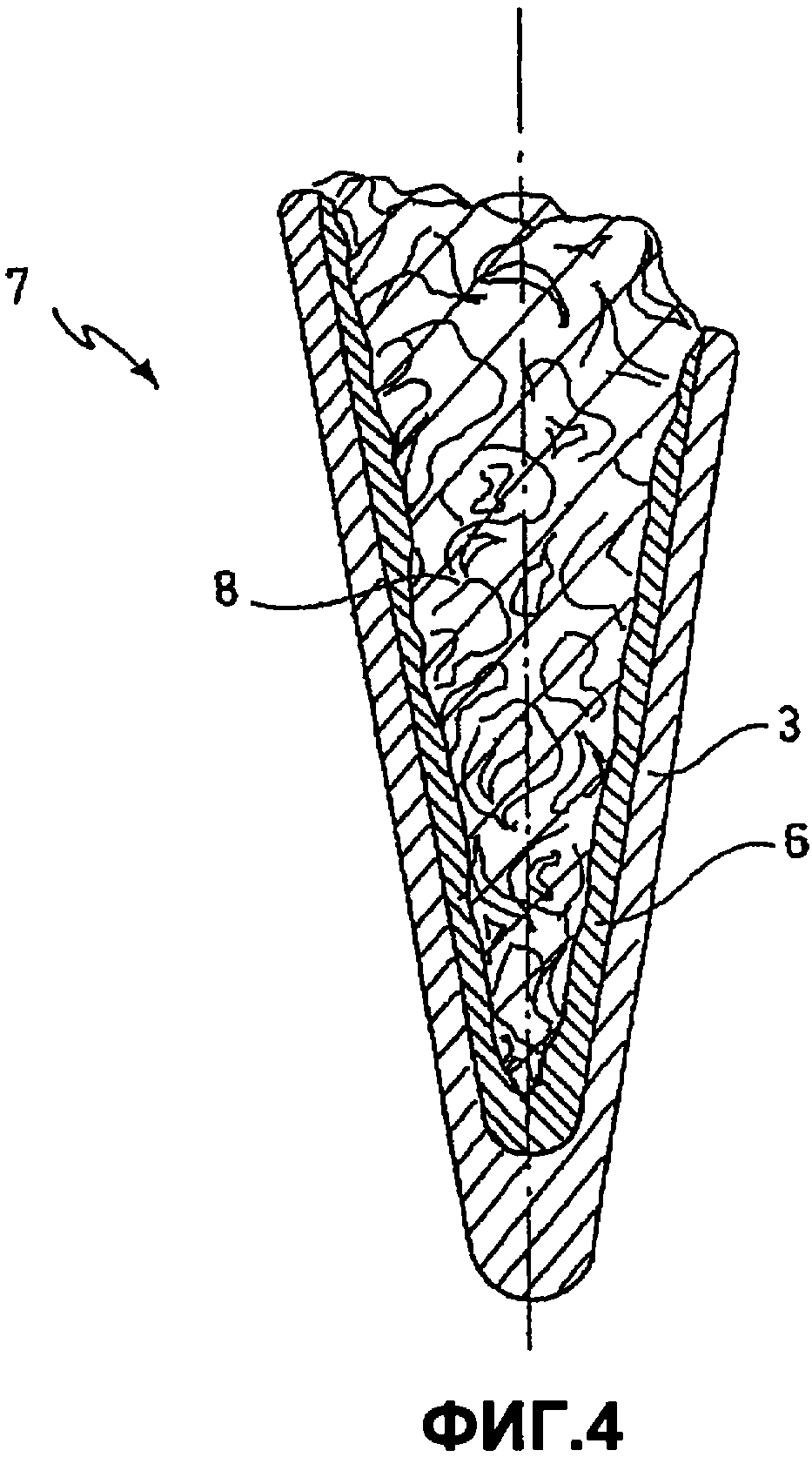

Фиг.4 - вид в сечении указанного готового продукта;

Фиг.5 - блок-схема процесса производства полуфабриката пищевого продукта;

Фиг.6 - блок-схема способа производства готового пищевого продукта, начиная от указанного полуфабриката пищевого продукта;

Фиг.7а и 7b - два вида в сечении двух вариантов формы для производства полуфабриката пищевого продукта, показанного на фиг.1 и 2;

Фиг.8а-8d - виды в сечении четырех конфигураций двух форм, соответствующих варианту по фиг.7b;

Фиг.9а и 9b - виды в сечении двух дополнительных вариантов осуществления полуфабриката пищевого продукта;

Фиг.10 - вид в перспективе устройства для производства готового пищевого продукта, начиная от указанного полуфабриката пищевого продукта;

Фиг.11 - вид в перспективе готового продукта, выходящего из печи, входящей в устройство по фиг.10;

Фиг.12 - вид сверху, показывающий в сечении часть печи по фиг.10;

Фиг.13 - вид в перспективе стойки для хранения готовых продуктов;

Фиг.14 - вид стойки по фиг.14 в поперечном сечении по XIV-XIV.

На прилагаемых фиг.1 и 2, 9а и 9b показан полуфабрикат пищевого продукта, обозначенный в целом позицией 1.

Полуфабрикат 1 состоит из теста, полученного путем частичного приготовления или предварительного выпекания смеси, содержащей муку и воду. В одном предпочтительном варианте осуществления смесь также содержит органические дрожжи. В другом предпочтительном варианте осуществления вместо органических дрожжей смесь содержит химический разрыхлитель. В другом предпочтительном варианте осуществления смесь также содержит пищевую соль (NaCl).

Выражение «частичное приготовление» в настоящем описании означает термический процесс, который при сохранении окраски смеси более или менее неизменной, вызывает свертывание белков муки (определяется ниже) и прерывание жизнедеятельности органических дрожжей, если они присутствуют (определяется ниже). Другими словами, в частично выпеченном полуфабрикате клейковина и крахмал муки структурируются таким образом, что смесь в своей целостности под действием своего собственного веса способна сохранять данную ей форму.

Кроме того, после частичного приготовления полуфабрикат сохраняет цвет, который только слегка отличается от цвета сырой смеси. В результате, в частично выпеченном полуфабрикате органические дрожжи, если они присутствуют, останавливают свою жизнедеятельность.

Процесс частичного приготовления происходит путем передачи тепла к смеси и может быть выполнен с помощью одной или многих известных систем для приготовления пищи.

Эффекты частичного приготовления развиваются от зоны смеси, которая первая получает передачу тепла, и оттуда распределяются к остающейся массе смеси.

Термин «мука» означает в настоящем описании смолотый продукт, предназначенный для потребления человеком, в частности, такого же типа, как продукт, получаемый из зерна, но также из клубней, из бобов или из других продуктов питания и/или из смеси этих различных типов, даже в крайне отличающихся пропорциях. Согласно предпочтительному варианту осуществления изобретения наиболее используемый тип муки берется из смолотого зерна.

Выражение «органические дрожжи» в настоящем описании означает один или более видов микроорганизмов, которые способны производить газ (углекислый газ), который делает тесто мелкопористым. Такие микроорганизмы, известные сами по себе, могут быть, например, микроорганизмами из Семейства Сахаромицетов (Saccharomycetes). Согласно предпочтительному варианту осуществления наиболее широко используемые дрожжи являются дрожжами типа пивных дрожжей (Saccharomyces cerevisiae).

Выражение «химический разрыхлитель» или «минеральный разрыхлитель» означает в настоящем описании одно или более химических веществ (таких как карбонат натрия, карбонат аммония и виннокислый калий), которые, особенно при подаче тепла к тесту, воздействуют на тесто таким же образом, что и органические дрожжи.

Как можно видеть на фиг.1, 2, 9а и 9b, полуфабрикат имеет объемную форму бокала. Он изготовлен из единственного, цельного куска теста, имеющего основание 2 и боковую стенку 3. Другими словами, полуфабрикат 1 не содержит никакого соединения между смежными краями теста и не имеет никакого перекрывания краев теста, а является единственным и цельным куском теста.

Боковые стенки 3 и основание 2 совместно образуют полость 4 с отверстием 5, сообщающимся с внешней средой. Отверстие 5 и его край однозначно определяют плоскость π, в то время как бокалообразная форма однозначно определяет ось с-с.

Согласно одному предпочтительному варианту осуществления объемная бокалообразная форма подобна конусу, предпочтительно с более-менее круглым поперечным сечением. Действительно, такую форму особенно удобно держать потребителю.

Согласно еще одним вариантам осуществления ось с-с наклонена и расположена под углом к плоскости π отверстия 5 у верха самого конуса.

Ось с-с с перпендикуляром p к плоскости π образует угол α, составляющий от 5° до 45°, предпочтительно от 10° до 34° и наиболее предпочтительно от 18° до 25°. Действительно было замечено, что такой наклон является наиболее удобным для потребителя. Когда полуфабрикат имеет расположение нормального использования, угол α является углом, образованным плоскостью π и горизонталью, как показано на фиг.9а и 9b.

Боковая стенка 3 полуфабриката имеет более или менее постоянную и относительно маленькую толщину (т.е. является тонкой) по отношению к общему размеру самого полуфабриката 10 и, в частности, может иметь заданную толщину. На ней могут быть определены две поверхности - одна внутренняя 3' и одна внешняя 3''. Тот факт, что толщина является заданной, и что обе поверхности 3' и 3'' входили в контакт с нагретыми поверхностями, приводит к тому, что внутри всего теста эффекты частичного приготовления проявляются более или менее равномерно и могут быть получены в течение заданного времени, пригодного для промышленного производства.

Согласно предпочтительному варианту осуществления основание 2 альтернативно имеет изменяемую толщину, минимум которой по существу равен толщине боковых стенок, с которыми оно объединено, как лучше поясняется далее.

В другом предпочтительном варианте осуществления толщина боковой стенки 3 составляет от 3,5 мм до 10 мм, предпочтительно от 4 мм до 8 мм и еще более предпочтительно от 5 мм до 7 мм.

В еще одном предпочтительном варианте осуществления максимальная толщина основания 2 больше толщины боковых стенок 3 от 2 до 7 раз, предпочтительно от 4 до 5 раз. Такие пропорции толщины показали себя как особенно предпочтительные, поскольку позволяют получить равномерное частичное выпекание за время, удобное для промышленного производства.

На фиг.3 и 4 цифрой 7 обозначен полностью готовый пищевой продукт. Такой готовый продукт получают при выпекании полуфабриката 1 и начинки 8.

Термин «выпекание» означает в настоящем описании тепловой процесс, который без заметного изменения характеристик теста, распределенных по внутренней толщине полуфабриката, дает более интенсивную и золотисто-коричневую окраску на его внешней поверхности и более хрустящую консистенцию. Кроме того, процедура выпекания доводит начинку до температуры и консистенции, которая считается оптимальной для потребления.

Процедура выпекания происходит путем передачи тепла к тесту и может быть выполнена с помощью одной или более известных систем для приготовления продуктов питания. Предпочтительно, если это будет осуществляться путем подачи тепла к смеси одновременно горячим воздухом и инфракрасным излучением. В случае, когда есть конкретная необходимость, выпекание может также происходить путем подачи тепла к смеси через прямой контакт теста с нагретой поверхностью или через микроволновое излучение.

Согласно другому предпочтительному варианту осуществления начинка содержит томаты и кисломолочный сыр, предпочтительно такого типа, который известен под названием «моцарелла». Ингредиенты начинки присутствуют в форме маленьких кубиков, жульена, тонких полосок или т.п., или даже в форме крема, соуса или т.п.

Согласно еще одному предпочтительному варианту осуществления томаты присутствуют в виде слоя 6 нарезанных томатов, который более или менее равномерно покрывает внутреннюю сторону стенки 3.

Со ссылкой на фиг.5 далее будет описан способ производства описанного выше полуфабриката по изобретению. Блоки, отмеченные штриховой линией, соответствуют альтернативному варианту осуществления изобретения.

Сначала способ предусматривает стадию отмеривания ингредиентов для смеси. В зависимости от конкретного варианта осуществления пропорции между мукой и водой, присутствующих в смеси, могут находиться в очень широком диапазоне без отхода от объема изобретения.

Например, возможно при сохранении традиционных пропорций, используемых в тесте для пиццы, выбирать получение более плотной консистенции смеси путем смешивания муки и воды в пропорциях 1 к 0,5 по весу (например, на каждые 100 кг муки добавляется 50 кг воды.)

Возможно, иным образом, выбирать получение более жидкой смеси путем смешивания муки и воды в пропорциях 1 к 1 по весу (например, на каждые 100 кг муки добавляется 100 кг воды).

Понятно, что возможно выбирать любые промежуточные пропорции и, таким образом, адаптировать консистенцию смеси к любым возможным конкретным требованиям.

Далее возможно добавлять в смесь органические дрожжи, химические разрыхлители, соль и/или другие специальные известные ингредиенты, считающиеся пригодными согласно конкретным требованиям.

После того, как все ингредиенты будут отмерены по изобретению, необходимо перейти к стадии смешивания, чтобы получить правильную смесь в виде теста, а именно в виде единой и однородной массы. Далее тесто оставляют в покое на время, необходимое для его поднятия, чтобы выделился углекислый газ. Затем тесто разделяют на отдельные порции, вес которых определяется известным способом, удовлетворяющим требованиям. Согласно одному предпочтительному варианту осуществления отдельные порции смеси будут иметь вес от около 80 граммов до около 100 граммов.

В альтернативном варианте осуществления могут чередоваться по порядку две стадии поднятия и разделения теста на отдельные порции таким образом, чтобы заставлять смесь подниматься, когда она уже была разделена на отдельные порции. В то время как поднятие смеси в единой массе является предпочтительным для более жидких смесей, поднятие отдельных порций является более предпочтительным для смесей с более плотной консистенцией.

Затем каждая отдельная порция смеси должна быть сформована таким образом, чтобы она принимала объемную бокалообразную форму согласно предшествующему описанию. Эта стадия придания формы может быть выполнена путем формования порции смеси, чтобы получать полуфабрикат 1, который не имеет никаких соединений между смежными краями теста и не имеет никакого перекрывания краев теста, но который представляет собой единственный и целый кусок теста.

После стадии формования следует стадия частичного приготовления. Согласно одному конкретному варианту осуществления способа каждый отдельный полуфабрикат подвергается воздействию температуры около 210°С в течение около 3 минут таким образом, что происходит коагуляция протеинов муки и остановка жизнедеятельности органических дрожжей. Возможно получить аналогичные эффекты с помощью различных комбинаций времен и температур без отхода от изобретения. По существу, чтобы получить подобные эффекты частичного приготовления, время применения слегка пониженных температур (например, около 180°С) должно быть увеличено на небольшой период времени (например, около 5 минут), и наоборот, время применения слегка повышенных температур (например, около 250°С) должно быть слегка сокращено (например, около 2 минут).

Согласно одному предпочтительному варианту осуществления после стадии частичного приготовления следует стадия охлаждения полуфабриката. На этой стадии температура полуфабриката снижается от температуры стадии частичного приготовления около 210°С до комнатной температуры.

Согласно другому предпочтительному варианту осуществления после стадии охлаждения полуфабриката следует стадия глубокого замораживания, предназначенная, чтобы сделать возможным сохранение с течением времени его органолептических свойств. На этой стадии температура полуфабриката понижается за несколько минут от комнатной температуры до температуры ниже -18°С путем циркуляции газа, имеющего температуру приблизительно от -30°С до -40°С.

Несмотря на концептуальное различие, стадии охлаждения и глубокого замораживания могут быть очень близкими и поэтому на практике с трудом различимыми.

Согласно другим альтернативным вариантам осуществления после стадии охлаждения вместо стадии глубокого замораживания могут следовать другие по сути известные стадии, которые предназначены для сохранения органолептических свойств полуфабриката с течением времени. Стадия охлаждения может, например, сопровождаться стадиями замораживания, упаковки в модифицированной атмосфере или вакуумной упаковки.

Со ссылкой на фиг.6 далее описывается способ производства описанного выше готового пищевого продукта по изобретению. На фиг.6 стадия, показанная пунктиром, является альтернативной стадией, пригодной для одного из вариантов осуществления способа.

Способ предусматривает сначала стадию введения начинки в частично приготовленный полуфабрикат. Согласно одному варианту осуществления начинка содержит томаты и кисломолочный сыр, предпочтительно такого типа, который обычно известен под названием «моцарелла». Ингредиенты начинки обычно присутствуют в виде маленьких кубиков, жульена, маленьких полосок или т.п., или даже в виде крема, соуса или т.п.

После стадии введения начинки следует стадия выпекания. Предпочтительно каждый отдельный полуфабрикат с начинкой подвергается воздействию температуры около 320°С в течение около 3 минут таким образом, чтобы без чувствительного изменения характеристик теста, распределенного по внутренней толщине полуфабриката, его внешняя поверхность стала более хрустящей и с более интенсивным золотисто-коричневым цветом. Кроме того, процесс выпекания делает температуру и консистенцию начинки оптимальной для потребления. Возможно, хотя и с менее предпочтительным результатом, получать различные комбинации температур и времени, как, например, применение слегка пониженных температур (например, около 280°С) в течение слегка более длительного периода времени (например, около 5 минут), и наоборот, применение слегка повышенных температур (например, около 350°С) в течение слегка сокращенного периода времени (например, около 2 минут).

Согласно одному предпочтительному варианту осуществления выпекание может осуществляться путем одновременного нагревания теста и начинки через контакт с горячим воздухом или посредством инфракрасного излучения.

После стадии выпекания следует стадия быстрого охлаждения до комнатной температуры, достаточной для снижения внешней температуры готового продукта 7 до значения, считающегося приемлемым для манипуляции оператором и потребителем.

Согласно одному варианту осуществления способа после стадии выпекания предусмотрена стадия хранения готового продукта 7 при температуре, считающейся идеальной для потребления. Такая температура предпочтительно составляет от около 60°С до около 80°С и еще более предпочтительно от около 65°С до около 75°С. Таким образом, в случае, когда невозможно потреблять готовый продукт 7 сразу после стадий выпекания и охлаждения, сам продукт сохраняется при оптимальных для потребления условиях в течение периода времени до его потребления.

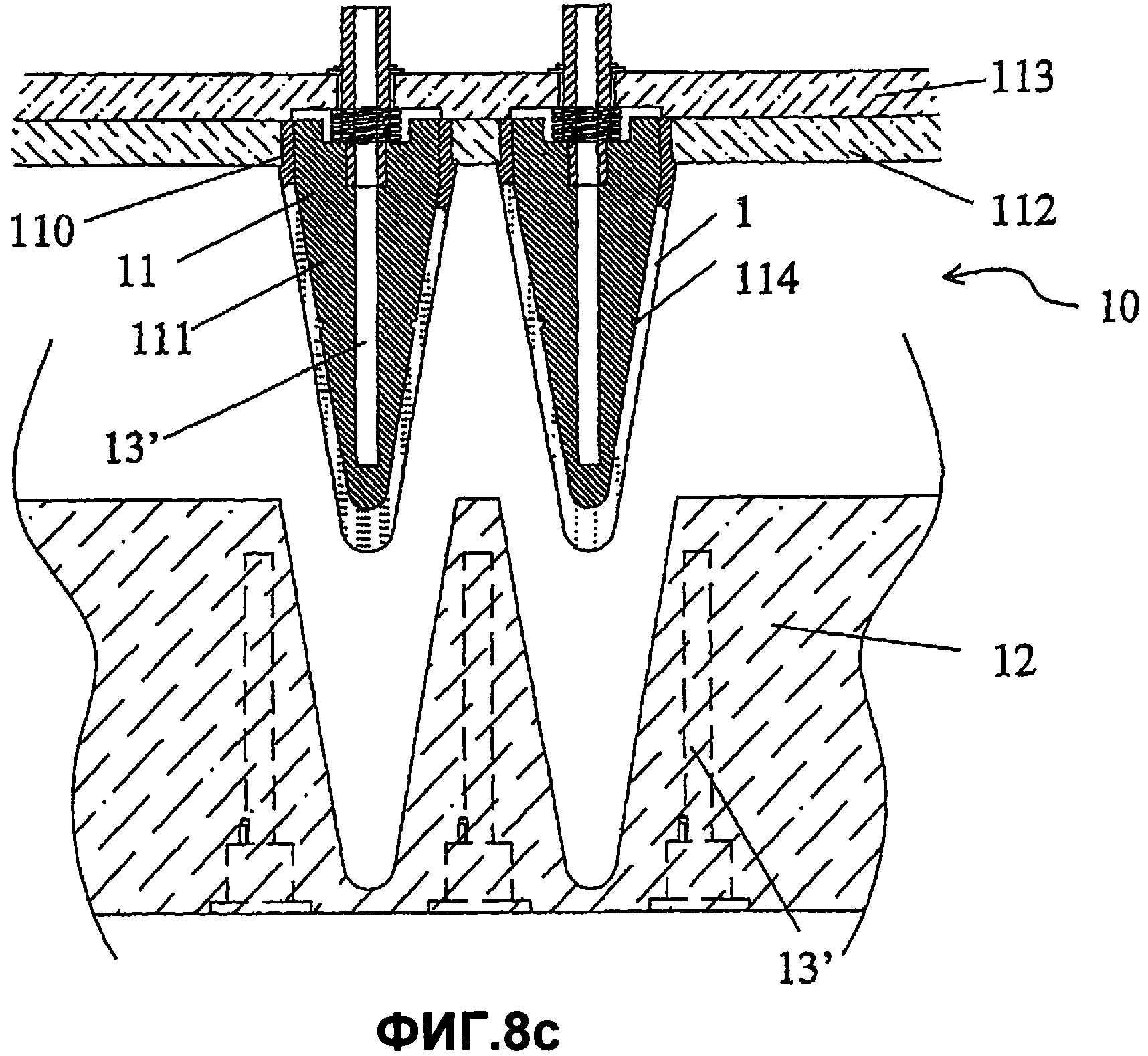

На прилагаемых фиг.7а и 8d позицией 10 обозначена форма для производства ранее описанного полуфабриката. Форма 10 представлена в виде двухэлементного комплекта, но согласно различным вариантам осуществления она по требованию может быть либо единичным комплектом, либо иметь большее количество комплектов.

Форма 10 содержит охватываемую полуформу 11 и охватывающую полуформу 12. Охватывающая полуформа 12 состоит из единственной детали. Охватывающая полуформа 12 содержит сменное кольцо 110 (большего размера в варианте на фиг.7а, чем в варианте на фиг.7b, что является единственным различием между этими указанными вариантами), прикрепленное к удерживающей кольцо пластине 112, и оправку 111, присоединенную к удерживающей оправку пластине 113 посредством опоры 115, скользящей во втулке 117, установленной на удерживающей оправку пластине 113. Между пластиной 113 и оправкой 111 расположен упругий элемент, например такой, как пружина 119, которая окружает внутреннюю часть опоры 115.

Как видно на фиг.7а-8d, вдоль внешней поверхности оправки 111 расположена, по меньшей мере, одна выемка или вырез 114 в форме замкнутого контура, расположенного по окружности перпендикулярно оси с-с.

Охватываемая полуформа 11 и охватывающая полуформа 12 обе содержат внутренние средства, пригодные для местного нагрева формы 10, причем указанные средства состоят предпочтительно из хорошо известных электрических сопротивлений 13'.

Между оправкой 111 и охватывающей полуформой 12 расположен бокалообразный зазор 14, в котором можно определить донное пространство 15 и боковое пространство 16.

Боковое пространство 16 зазора 14 имеет более или менее постоянную и относительно маленькую толщину по отношению к общим размерам самого зазора.

Согласно одному предпочтительному варианту осуществления донное пространство 15 имеет изменяемую толщину, минимум которой по существу равен толщине бокового пространства 16, с которым оно соединяется.

В другом предпочтительном варианте осуществления толщина бокового пространства 16 составляет от 3,5 до 10 миллиметров, предпочтительно от 4 до 8 миллиметров и еще более предпочтительно от 5 до 7 миллиметров.

В еще одном предпочтительном варианте осуществления максимальная толщина донного пространства 15 больше толщины бокового пространства 16 на порядок от 2 до 7 раз, предпочтительно от 4 до 5 раз.

Стадии формования и частичного приготовления полуфабриката выполняются следующим образом.

После нагревания полуформ 11 и 12 нагревательными сопротивлениями 13' в охватывающую полуформу 12 загружается отдельная порция теста. Удерживающая оправку пластина 113 и удерживающая кольцо пластина 112 последовательно опускаются таким образом, чтобы контактировать друг с другом, в то время, как охватываемая полуформа 11 входит в охватывающую полуформу 12 (см. фиг.8а). Тесто (для большей ясности не показанное на фигуре), которое в это время доводится до соответствующей температуры для частичного приготовления, составляющей от 180°С до 250°С и предпочтительно до около 210°С, вынуждено заполнять донное пространство 15 и течь вверх вдоль бокового пространства 16.

Во время стадии частичного приготовления тесто выделяет достаточно большое количество пара и иногда также остаточное количество углекислого газа, вызывая тем самым повышение давления в зазоре 14. Поскольку почти весь зазор 14 заполнен тестом, пространство, доступное для заполнения газом, минимально, и, следовательно, повышение давления максимально. Это повышение давления в зазоре 14 очень нежелательно для хорошего промышленного изготовления полуфабриката. Фактически существует риск того, что после выполнения стадии частичного приготовления резкое высвобождение газа под давлением может невосстановимо повредить полуфабрикат 1 при открытии формы 10.

Согласно конкретному варианту осуществления давление газа, которое создалось в форме 10, компенсируется увеличением объема в зазоре 14. Фактически из-за воздействия давления внутри формы оправка 111 будет подниматься, сжимая пружину 119, поскольку опора 115 скользит вдоль втулки 117, в то время как кольцо 110 стационарно удерживается посредством взаимного контакта между пластинами 112 и 113. В связи с этим небольшое осевое смещение оправки 111 будет увеличивать внутренний объем формы (см. фиг.8b).

Должно быть отмечено, что изменение внутреннего объема формы, хотя и не приводящее к существенному абсолютному изменению толщины боковой стенки 3 полуфабриката, является существенным по отношению к внутреннему объему, незаполненному тестом и, следовательно, доступному для расширения газа. В связи с этим, если толщина остается в пределах, описанных выше как оптимальные, внутри формы будет получено чувствительное снижение давления.

Также надо отметить, что внутренний объем формы 10 по существу пропорционален увеличению давления газа. Как следствие, форма по существу способна автоматически адаптироваться к любой конкретной ситуации. Это свойство особенно выгодно в промышленном приготовлении пищи с точки зрения существенно изменяющихся условий, которые могут возникать во время стадии приготовления, даже если выполняется контроль ингредиентов и условий окружающей среды.

Таким образом, этот конкретный вариант осуществления способа приготовления полуфабриката решает проблему газа, создающегося внутри формы, создавая, таким образом, дополнительный объем, по существу пропорциональный давлению.

Согласно другому варианту осуществления способа стадия частичного приготовления предусматривает регулируемые отверстия в форме при подаче тепла к тесту, чтобы существенно снизить давление внутри формы.

Другими словами, в то время, когда охватывающая полуформа 12 и охватываемая полуформа 11 подают тепло к тесту, охватываемая полуформа поднимается из охватывающей полуформы в течение установленных интервалов времени.

Это может быть небольшое и короткое поднятие, позволяющее газу, возникающему из теста, выходить наружу.

В частности, поднятие может составлять несколько сантиметров и длиться несколько секунд. Поднятие может также повторяться во время стадии частичного приготовления полуфабриката.

Длительность, величина и число повторов поднятия охватываемой полуформы 11 по существу зависят от структуры теста, температуры формы и других конкретных условий.

Таким образом, этот конкретный вариант осуществления способа производства полуфабриката решает проблему газа, создающегося внутри формы, посредством его выхода наружу в течение установленных интервалов времени.

Оба решения, описанные выше, не заменяют друг друга. Наоборот, согласно предпочтительному варианту осуществления способа проблема газа, создающегося внутри формы, сначала решается путем его выпуска наружу в течение установленных интервалов времени, а затем посредством создания дополнительного объема, по существу пропорционального остаточному давлению.

В конце стадии частичного приготовления форма точно открывается посредством поднятия одновременно обеих пластин 112 и 113, в результате чего охватываемая полуформа 11 выдвигается из охватывающей полуформы 12. Частично приготовленный полуфабрикат остается присоединенным к оправке 111 из-за имеющейся выемки 114, которая на стадии частичного приготовления формирует ребро 114' на внешней поверхности 3'' полуфабриката (см. фиг.8с)

Удерживающая оправку пластина 113 затем двигается от удерживающей кольцо пластины 112 таким образом, что каждое кольцо 110, толкаемое на край верхнего отверстия 5 полуфабриката, будет заставлять его отсоединяться от оправки 111 (см. фиг.8d) и падать на проходящую внизу конвейерную ленту (не показано).

Таким образом, после того, как произведенный полуфабрикат продукта был только что снят, форма 10 будет готова получить другую порцию теста и выполнить другую стадию частичного приготовления.

С использованием формы 10, содержащей сменное кольцо 110, могут быть произведены различные полуфабрикаты продуктов, и размеры полуфабрикатов, таким образом, могут быть адаптированы для конкретных требований.

Например, размер полуфабриката может быть приспособлен к конкретным требованиям конкретного рынка.

Как видно на фиг.7а и 7b, фактически возможно делать кольца 110 различных размеров. На фиг.7а показана форма 10, содержащая кольцо 110 большего размера, чем кольцо 110 формы 10, показанной на фиг.7b. Больший размер кольца определяет меньший размер зазора 14, и наоборот, меньший размер кольца определяет больший размер зазора 14. При использовании способа производства полуфабриката требуется, чтобы количество теста внутри формы 10 дозировалось с учетом объема зазора, который будет образовываться с кольцом 110, по существу установленным на него. Таким образом, могут быть изготовлены полуфабрикаты продуктов различных размеров. Например, на фиг.9а и 9b показаны два полуфабриката длиной l и L соответственно, где 1 короче, чем L, в то время как угол α отверстия, верхний угол конуса, толщина боковой стенки 3 и дна 2 сохраняют вышеуказанные оптимальные значения без изменения.

Уже указанная конвейерная лента перемещает полуобработанный продукт вдоль прохода охлаждения, где температура полуфабриката понижается от температуры около 210°С стадии частичного приготовления до комнатной температуры.

Согласно одному предпочтительному варианту осуществления установки после прохода охлаждения следует туннель глубокого замораживания, в котором температура полуфабриката снижается в течение нескольких минут от комнатной температуры до температуры ниже -18°С посредством циркуляции охлаждающего газа при температуре, составляющей от около -30°С до около -40°С.

Несмотря на концептуальное различие, проход охлаждения и туннель глубокого замораживания могут следовать непосредственно друг за другом и поэтому на практике различаться с трудом.

Согласно другим альтернативным вариантам осуществления после прохода охлаждения вместо туннеля глубокого замораживания могут следовать другие известные машины, предназначенные для обработки полуфабриката таким образом, чтобы позволить сохранение его органолептических свойств с течением времени. После прохода охлаждения может следовать, например, либо туннель замораживания, либо машина для упаковки в модифицированной атмосфере, либо машина для вакуумной упаковки.

На фиг.14, 16 и 19 цифрой 60 обозначен конкретный вариант осуществления устройства для подготовки готового продукта 7. На фиг.19 позиция, показанная пунктирными линиями, является пригодной для конструирования устройства согласно ее одному варианту.

На фиг.10 и 12 показано устройство для производства готового пищевого продукта, обозначенное цифрой 60.

Устройство 60 содержит печь 61, имеющую входное отверстие 68 и выходное отверстие 69, участок введения начинки с левой стороны печи (как показано на фиг.10), путь охлаждения сзади печи (частично показан на фиг.11) и вытяжную цепь 62, которая перемещается с постоянной скоростью вдоль замкнутого пути, который продолжается вдоль длины устройства. На вытяжной цепи 62 расположено множество корзиночек 63 (выполненных из пары металлических колец, соединенных тремя стержнями, как ясно видно на фиг.11 и 12), приспособленных для удерживания полуфабриката 1 и/или готового продукта 7 таким образом, что начинка 8 не просыпается, и в которых полуфабрикат 1 и начинка 8 не являются термически изолированными. Вытяжная цепь 62 направляет корзинки 63 и удерживаемые ими полуфабрикаты 1 с начинкой через входное отверстие 68 во внутрь печи 61, в которой расположены нагревательные средства (не показаны).

Согласно одному предпочтительному варианту осуществления известные средства для выработки тепла способны нагревать воздух, содержащийся внутри печи 61 и непосредственно облучать полуфабрикат 1 и содержащуюся в нем начинку 8.

Средства для выработки тепла должны быть способны приводить к выпеканию полуфабриката и соответствующей начинки за время, в течение которого каждая корзинка 63 пересекает печь со скоростью, с которой она протягивается цепью 62.

Согласно главному признаку изобретения корзинки 63 определяют ось s-s, которая должна сначала совмещаться с осью с-с полуфабриката 1 и затем с готовым продуктом 7. Устройство 60 содержит средство вращения корзинки 63 вокруг оси s-s, по меньшей мере, во время их прохода внутри печи 61. Такое средство может быть, например, зубчатым колесом 65, расположенным у основания каждой корзинки 63, для зацепления с зубчатой рейкой 66, которая проходит вдоль цепи 62, по меньшей мере, вдоль расстояния, которое она проходит внутри печи 61. Таким образом, когда каждая корзинка 63, поддерживаемая цепью таким образом, чтобы она могла свободно вращаться вокруг своей собственной оси s-s, перемещается внутри печи, зубчатое колесо 65 входит в зацепление с зубчатой рейкой 66 и приводится во вращение посредством этого перемещения, приводя во вращение корзинку 63 и полуфабрикат с начинкой, содержащейся в нем. Таким образом, нагревательные средства, в частности те, которые испускают инфракрасное излучение, могут действовать более равномерно вокруг всего продукта.

Согласно одному конкретному варианту осуществления установки 60 каждая отдельная корзинка 63 и соответствующий полуфабрикат с начинкой подвергаются воздействию температуры около 320°С в течение около 3 минут таким образом, что без существенного изменения характеристик теста, распределенного по внутренней толщине полуфабриката, на его поверхности появляется более интенсивная золотисто-коричневая окраска и более хрустящая консистенция. Более того, устройство 60 доводит начинку 8 до температуры и консистенции, которая считается оптимальной для потребления.

Возможно, без отхода от изобретения, получить подобные эффекты с помощью различных комбинаций времен и температур. В общем, чтобы получить подобные эффекты выпекания, применение слегка пониженных температур (например, около 280°С) должно быть продлено на слегка большие периоды времени (например, около 5 минут), и наоборот, применение слегка повышенных температур (например, около 350°С) должно быть сокращено на слегка более короткие периоды времени (например, около 2 минут).

Когда корзинка 63 выходит из печи 61 через выходное отверстие 69, продукт, который она поддерживает, был трансформирован во всех отношениях в ранее описанный готовый продукт 7. Другими словами, его внешняя поверхность приобрела золотисто-коричневую окраску и хрустящую консистенцию, которая явно отличает его от полуфабриката 1, и начинка, содержащаяся в нем, достигла теперь температуры и консистенции, считающейся оптимальной для потребления.

Согласно другому предпочтительному варианту осуществления входное отверстие 68 и выходное отверстие 69 печи выполнены таким образом, чтобы был предусмотрен скос. Как можно увидеть на фиг.12, часть отверстия на входной стороне печи больше, чем часть отверстия на внешней стороне. Таким образом, возможно, по меньшей мере частично, противодействовать воздушным потокам, которые могут возникать между внутренней частью и внешней частью печи из-за различных условий температуры и давлений, которые устанавливаются во время работы нагревательных средств.

Как показано на фиг.10, печь 61 содержит прозрачную стенку 70, которая позволяет потребителю видеть стадии выпечки продукта.

Согласно одному предпочтительному варианту осуществления путь охлаждения содержит тонкую пластину 67, которая проходит вдоль вытяжной цепи 62, выступая за зубчатое колесо 65 корзинки 63. Таким образом, оператор не может вынуть корзинку немедленно после ее появления из печи 61, то есть в момент, когда ее температура максимальна и потенциально опасна. Тонкая пластина 67 препятствует выниманию корзинки 63 вдоль длины так, что при скорости, с которой движется цепь, она достаточна для уменьшения внешней температуры готового продукта 7 до значения, считающегося приемлемым, чтобы его могли держать операторы и потребители.

Когда готовый продукт 7 вынимается из корзинки 63, новый полуфабрикат 1, предварительно заполненный начинкой 8, может быть вставлен в корзинку. Таким образом, можно получить непрерывный цикл производства без какого-либо времени простоя.

Очевидно, что оптимальные длительности выпекания могут быть заданы с учетом длины печи 61, ее внутренней температуры и регулировки скорости, с которой движется цепь 62. Таким же образом можно задавать длительности охлаждения с учетом длины тонкой пластины 67 и температуры окружающей среды. Согласно одному предпочтительному варианту осуществления такие известные нагревательные средства способны нагревать воздух, находящийся внутри печи 61, и непосредственно облучать полуфабрикат 1 и начинку 8.

Нагревательные средства должны приводить к выпеканию полуфабриката и соответствующей начинки за время, используемое каждой корзинкой 63 для пересечения печи со скоростью, с которой она протягивается цепью 62.

Согласно одному варианту осуществления (фиг.14 и 15) для хранения готового продукта 7 при температуре, считающейся идеальной для потребления, рядом с установкой 60 предусмотрена нагреваемая стойка 70. Такая температура предпочтительно составляет от около 60°С до около 80°С и еще более предпочтительно от около 65°С до около 75°С. Таким образом, в случае, когда невозможно потреблять готовый продукт немедленно после стадий выпекания и охлаждения, сам продукт сохраняется в оптимальных для потребления условиях в течение времени до его потребления. Нагреваемая стойка 70 содержит полости 71, комплементарные («ответные») готовому продукту 7. Готовые к употреблению продукты вставляются в такие полости 71 частично и сохраняются в таком положении, чтобы начинка 8 не выпадала, и, таким образом, чтобы готовые продукты было легко удерживать столько, сколько необходимо, и затем вынимать из соответствующей полости. Таким образом, например, полость 71 вмещает в себя нижнюю часть готового продукта 7, оставляя выступающую наружу верхнюю часть, за которую может держаться оператор, для вынимания продукта.

Нагреваемая стойка 70 содержит средства для поддержания температуры, составляющей от около 60°С до около 80°С, и еще более предпочтительно от около 65°С до около 75°С. Согласно одному предпочтительному варианту осуществления такие известные средства содержат электрические элементы 72, которые окружают полость 71. Такие электрические элементы 72 контролируются, например, термостатом 73, который регулируется оператором. В частности, общая длина полуфабриката, таким образом, может быть изменена при сохранении других, считающихся оптимальными размеров без изменения. В случае, описанном выше и показанном на фиг.22, полуфабрикат имеет форму конуса и отверстие, образующее угол α к оси с-с, как описано выше. Если общая длина конуса изменяется от l к L, то угол α, угол конуса, толщина боковых стенок и дна будут сохранять свои оптимальные значения без изменений.

Поэтому пищевой продукт по изобретению позволяет обеспечить требуемое удобство потребления при отсутствии какой-либо подложки и, несмотря на это, без риска падения начинки с соответствующими неприятностями.

Из этого понятно, что вышеописанное изобретение устраняет проблемы и недостатки уровня техники.

Кроме описанных предпочтительных вариантов изобретения для удовлетворения возможных конкретных требований возможны различные функционально эквивалентные модификации и замены, находящиеся в объеме прилагаемой формулы изобретения.

Реферат

Полуфабрикат пищевого продукта выполнен в виде полого бокалообразного конуса, выровненного вдоль наклоненной оси с-с, имеющий отверстие, пригодное для помещения начинки, и состоящий из единственного и целого куска теста, полученного из смеси, содержащей воду, муку и разрыхлитель. Указанный полуфабрикат пищевого продукта пригоден для образования пищевого продукта, подлежащего выпеканию при температуре, по меньшей мере, 280°С, причем указанный полуфабрикат пищевого продукта получен формованием, поднятием и частичным приготовлением отдельной порции теста без указанной начинки при температуре, которая на 30-170°С ниже указанной температуры выпекания. Готовый продукт получают путем введения начинки и выпекания полуфабриката. 5 н. и 24 з.п. ф-лы, 14 ил.

Комментарии