Клапан обратный канализационный - RU2787801C1

Код документа: RU2787801C1

Чертежи

Описание

Изобретение относится к области канализационных систем и установок, а именно к устройствам для предотвращения возврата сточной жидкости и сопутствующих ей газов.

Известны обратные клапаны, выполненные из тонкого эластичного материала в виде сплюснутой с одного конца трубки, например см. патенты: RU 2705321, 06.11.2019; SU 912859, 15.03.82; US 5606995, 04.03.1997; US 4607663, 26.08.1986 г; JP 2012102589, 31.05.2012; ЕР 1174549, 23.01.2002; WO 2011061515, 26.05.2011 г. За сходство подобные конструкции обратных клапанов получили название «утиного носа (клюва)».

В нормальном состоянии клапана (без нагрузки) стенки на выходном конце трубки контактируют своими внутренними поверхностями, находятся в поверхностном контакте так, что между ними нет сквозного прохода, что исключает протекание жидкости через клапан. С повышением давления жидкости на входе клапана сплюснутые стенки эластичной трубки упруго деформируются с восстановлением проходного отверстия, а после прохождения сточных вод смыкаются снова, перекрывая проходной канал клапана. Тонкие влажные стенки уплощенной трубки легко «склеиваются» между собой при малейшем обратном давлении, предотвращая обратный поток.

Для повышения надежности запечатывания проходного канала клапана на сплюснутом конце трубки может быть сформирован загиб или гофр, иногда два и более, например, см. патенты RU 2705321, SU 912859, ЕР1174549.

К недостаткам всех упомянутых выше аналогов следует отнести высокую вероятность выворачивания тонкой эластичной трубки клапана под действием избыточного обратного давления и появлению возвратного потока жидкости. Нарушается работоспособность клапана, вернуть которую можно только путем полного демонтажа оборудования.

Известны технические решения, в которых проблему выворачивания клапана решают путем включения в материал трубки упрочняющих элементов, повышающих жесткость стенок (например, см. патент US 4607663, МПК: F16K 15/147, опубл. 26.08.1986 и патент US 2019338860, опубл. 07.11.2019). Однако подобные включения способствуют расслоению структуры материала и снижают износостойкость клапана.

Известны технические решения, в которых проблему выворачивания решают путем формирования обратного клапана с ребрами жесткости в виде продольных утолщений материала: на стенках переходной части клапана (см. патенты JP 2014005662, опуб. 16.01.2014, и ЕР1529888, опубл. 11.05.2005), либо в области боковых швов - зонах сопряжения стенок уплощенной трубки (см. патент WO2011061515, опубл. 26.05.2011).

Ориентированные по направлению потока ребра жесткости повышают сопротивляемость конструкции обратному давлению и выворачиванию, однако при этом ухудшается раскрываемость проходного отверстия клапана, затрудняется прохождение текучих масс и повышается вероятность создания подпора на клапане, что может закончиться забиванием канализации.

В качестве наиболее близкого аналога, по наличию сходных конструктивных признаков, принята конструкция герметизирующего клапана для канализации, раскрытая в патенте CN 202170554 (U), МПК: Е03С 1/292, опубл. 21.03.2012 г.

Клапан включает входную часть в форме воронки и выходную часть в форме уплощенной трубки, сформированные в виде единого целого из эластомерного материала. Воронкообразная входная часть состоит из кольцевого участка, переходящего в два изогнутых участка, сходящихся друг к другу и в направлении продольной оси клапана. Уплощенная трубка образована парой листообразных стенок, связанных между собой боковыми швами. Стенки контактируют между собой внутренними поверхностями, перекрывая проходной канал в нормальном (спокойном, без нагрузки) состоянии клапана, и имеют возможность упругой деформации под давлением с восстановлением проходного канала клапана. Верхние края стенок трубки сопряжены с соответствующими изогнутыми участками воронкообразной части, а в зонах боковых швов примыкают к кольцевому участку и образуют с ним сопряжения в промежутках между изогнутыми участками.

В такой конструкции, для обеспечения надежного запечатывания проходного канала клапана, стенки уплощенной трубки должны быть выполнены из тонкого материала, однако в этом случае существует высокая вероятность выворачивания клапана под действием обратного давления.

В противном случае, если стенки имеют большую толщину и высокую жесткость, то их очень трудно заставить изгибаться при открывании, при этом возникает проблема неполного раскрытия проходного сечения клапана, что ведет к снижению его пропускной способности, а также проблема невозможности надежного запечатывания клапана от возвратных потоков жидкости и газа.

Техническая проблема, решение которой обеспечивается при использовании изобретения, заключается в создании простой цельнолитой конструкции клапана, позволяющей обеспечить максимальное раскрытие клапана для быстрого пропуска сточных вод и при этом быстрое и надежное запирание от обратного потока, исключающее выворачивание.

Решение упомянутой технической проблемы достигается благодаря тому, что в обратном клапане, включающем отформованные из эластомерного материала в виде единого целого воронкообразную входную часть, состоящую из кольцевого участка, переходящего в два изогнутых участка, сходящихся друг к другу и в направлении к продольной оси клапана, и выходную часть в форме уплощенной трубки, образованной парой стенок, связанных боковыми швами, выполненных с возможностью контакта между собой внутренними поверхностями с перекрытием проходного канала и с возможностью упругой деформации под давлением с восстановлением проходного канала, при этом верхние края стенок сопряжены с соответствующими изогнутыми участками и в зонах боковых швов примыкают к кольцевому участку, согласно заявляемому изобретению, клапан изготовлен из силиконовой резины, при этом толщина каждой из стенок уплощенной трубки превышает толщину d материала воронкообразной части в 1,1-2 раза, за исключением боковых швов, в зоне которых толщина составляет от 0,65d до 0,9d, и выходных кромок, выполненных с толщиной от 0,5d до 0,75d.

Разница между толщинами на разных участках стенок уплощенной трубки, как правило, тем больше, чем больше диаметр входного кольцевого участка, образующего входное отверстие клапана.

В отличие от ближайшего аналога тело клапана имеет неоднородную толщину, а именно: увеличенную, по сравнению с входной частью, толщину стенок уплощенной трубки, что способствует повышению жесткости выходной части клапана и ее сопротивляемости обратному давлению, и уменьшенную толщину материала в зоне боковых швов, по сравнению с той же входной частью, благодаря чему обеспечена более полная раскрываемость выходного отверстия. Уменьшение толщины выходных кромок стенок уплощенной трубки обеспечило хорошую «слипаемость» кромок после пропуска текучей среды и надежное запирание выходного отверстия клапана.

Оптимально подобранные толщины на различных участках выходной части клапана в совокупности с силиконовым материалом, из которого клапан изготовлен, обеспечивают достижение нового технического результата, который заключается в повышении сопротивляемости конструкции клапана избыточному обратному давлению и выворачиванию клапана с одновременным обеспечением возможности быстрого и максимально полного раскрытия проходного канала клапана для беспрепятственного пропуска текучих масс и его быстрого закрытия после этого.

Помимо соответствующих свойств упругости, прочности и сопротивления раздиру, обеспечивающих при заданных толщинах надежную работу клапана, силикон обладает низкими адгезионными свойствами в отношении широкого спектра примесей, присутствующих в канализации: органических, химических, масляных и т.д., что предотвращает обрастание клапана, и имеет широкий температурный интервал работоспособности от -50 до +200°С.

Переходы между участками стенок разной толщины выполнены на внешней стороне стенок уплощенной трубки, предпочтительно, под углом 45±5°. Внутренние поверхности стенок - гладкие без перепадов.

Изогнутые участки воронкообразной входной части, предпочтительно, выполнены в форме фрагментов конусной поверхности.

Ширина утонченной выходной кромки каждой стенки составляет не менее 5 мм. В целях дальнейшего ускорения смыкания выходного конца клапана и повышения надежности его запирания стенкам уплощенной трубки при формовании может быть задан небольшой поперечный изгиб.

Суть предлагаемого решения и достигаемые технические результаты поясняются приведенными ниже примерами осуществления и чертежами, на которых изображены:

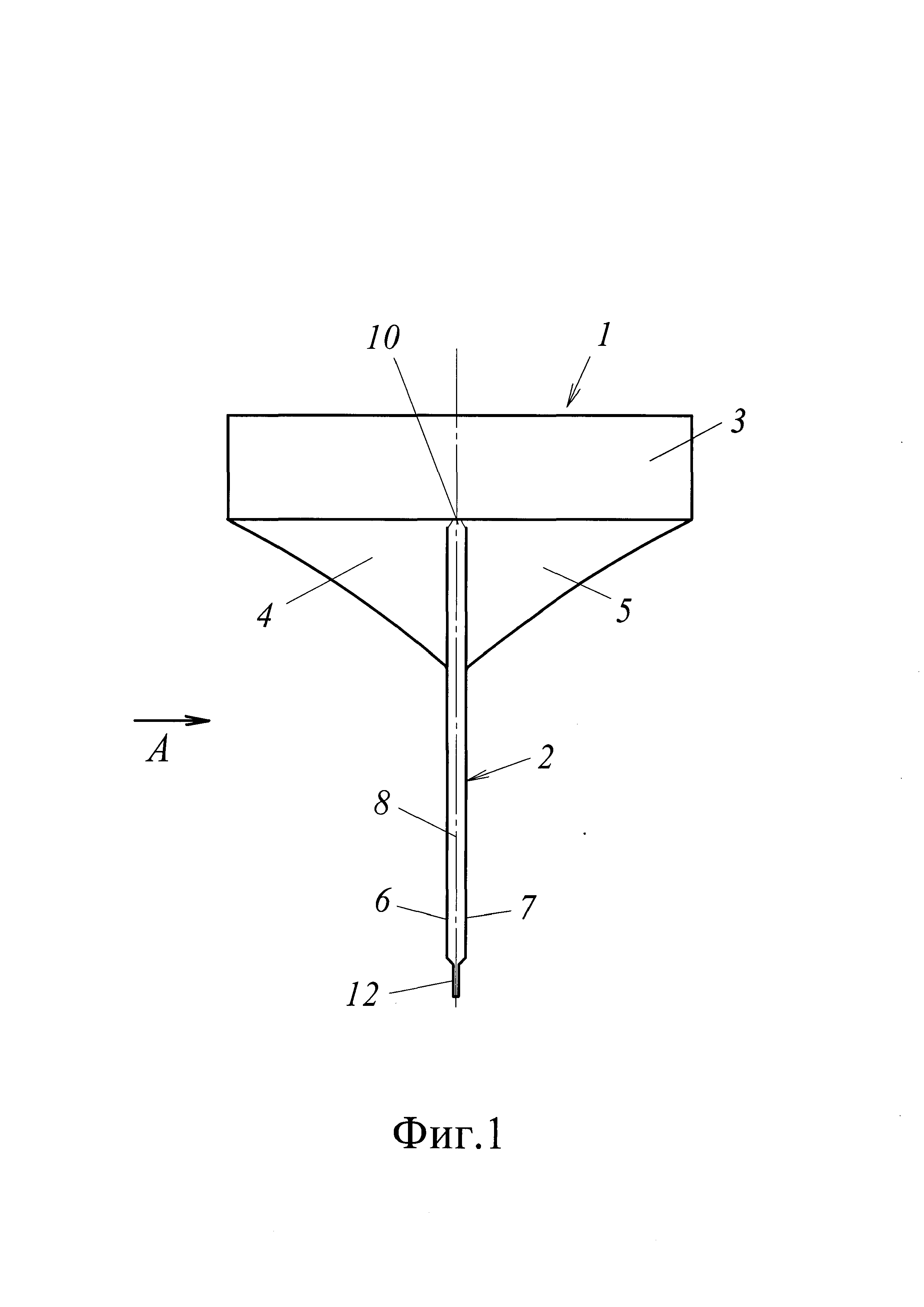

на фиг. 1 - клапан обратный, вид сбоку;

на фиг. 2 - вид А с фиг. 1;

на фиг. 3 - сечение А-А с фиг. 2, с увеличенным фрагментом, показывающим исполнение выходного конца клапана;

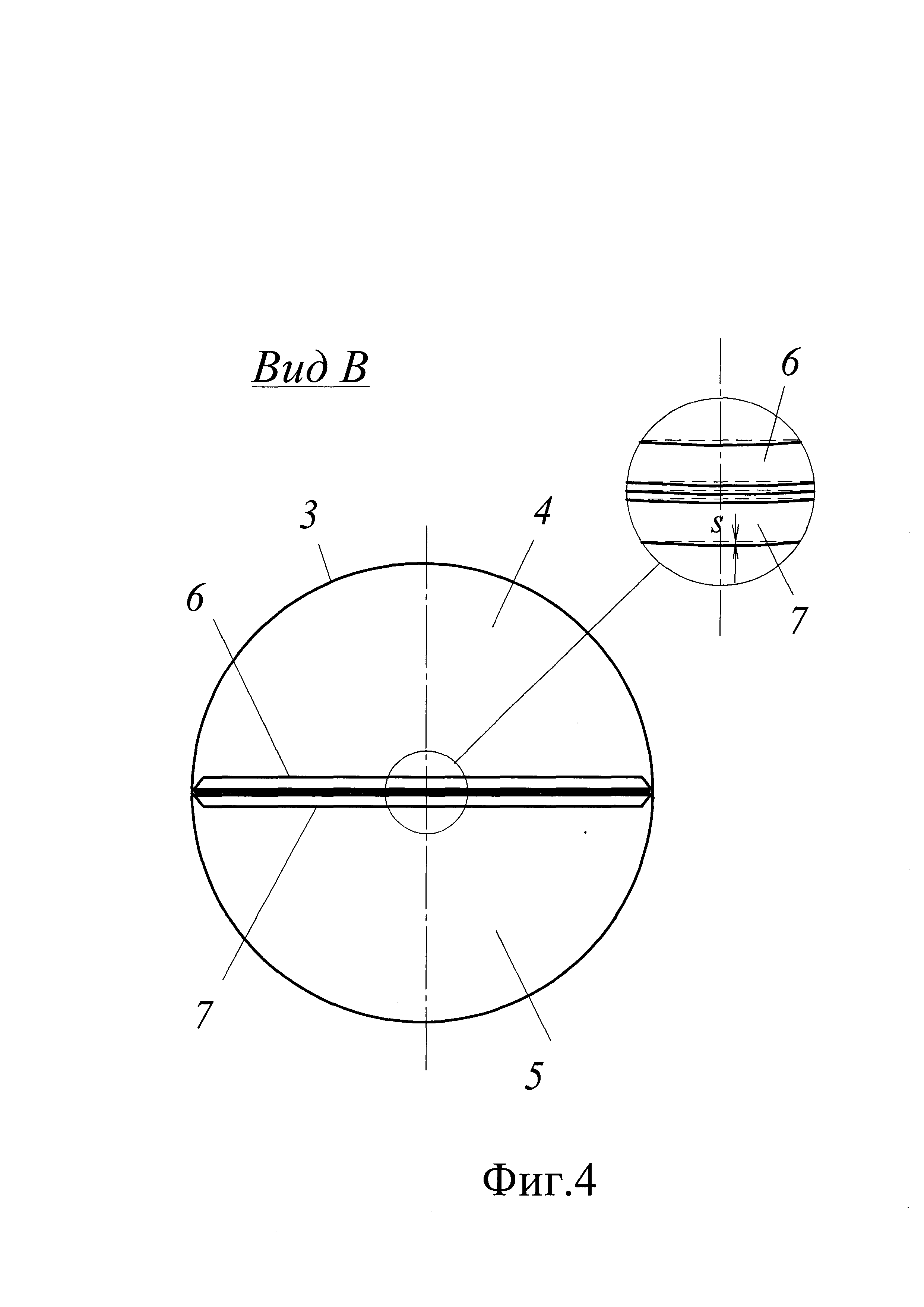

на фиг. 4 - вид В с фиг. 2, вид на выходной конец клапана в закрытом состоянии;

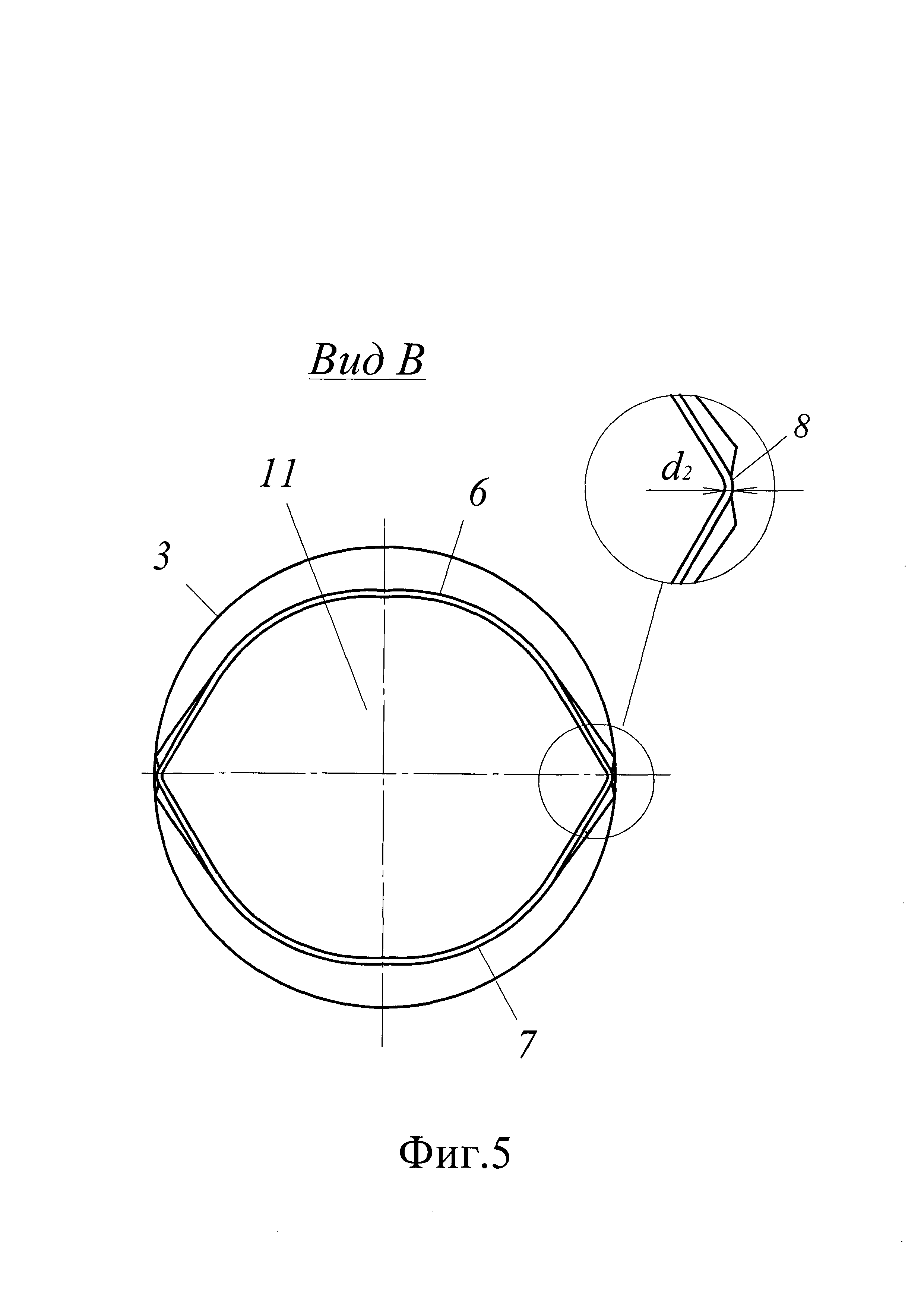

на фиг. 5 – то же, что и на фиг. 4, но в открытом состоянии клапана.

Клапан обратный канализационный включает (см. фиг. 1 и 2) отформованные в виде единого целого из силиконового эластомера входную воронкообразную часть (1) и выходную часть в форме уплощенной трубки (2).

В качестве материала для изготовления клапана может быть использована силиконовая резиновая смесь горячего отверждения, например VMQ-60 марки ТР55601. Клапан формируют методом литья под давлением.

Воронкообразная часть (1) (далее воронка) состоит из входного кольцевого участка 3, образующего боковую стенку воронки, переходящего в два, формирующих дно воронки изогнутых участка 4 и 5, сходящихся друг к другу и в направлении продольной оси клапана, каждый из которых выполнен в форме фрагмента конусной поверхности.

Уплощенная трубка (2) образована парой листообразных стенок 6 и 7, связанных между собой боковыми швами 8. Термин «боковой шов» принят условно, так как клапан представляет собой цельнолитое изделие, по сути под «боковым швом» понимается переходная зона между стенками 6 и 7, зона их сопряжения между собой. Верхние края стенок 6 и 7 сопряжены по линиям 9 с изогнутыми участками 4 и 5, соответственно, а в зонах боковых швов 8 примыкают к кольцевому участку 3 и образуют с ним сопряжения-переходы 10 (см. фиг. 1).

В нормальном (спокойном) состоянии клапана стенки 6 и 7 контактируют между собой своими внутренними поверхностями, что обеспечивает перекрытие проходного канала клапана (см. фиг. 3 и 4). При этом стенки 6 и 7 имеют возможность упруго деформироваться (изгибаться) под действием давления поступающей в воронку 1 текучей среды с восстановлением проходного канала 11 клапана (см. фиг. 5).

Как можно видеть на фиг. 3, иллюстрирующей продольный разрез обратного клапана, толщина стенок 6 и 7 уплощенной трубки 2 существенно превышает толщину материала на участках 3-5, образующих воронку 1, за исключением зон боковых швов 8 и выходных кромок (краев) 12, которые, напротив, выполнены более тонкими, чем входная часть.

Оптимальные соотношения толщин на разных участках клапана были выявлены экспериментальным путем и составляют следующие зависимости:

если толщина материала (стенок) входной части клапана составляет d мм, то толщина d1 стенок уплощенной трубки соответствует диапазону от 1,1d до 2d;

толщина d2 в зоне боковых швов 8 составляет от 0,65d до 0,9d;

толщина d3 выходных кромок 12 составляет от 0,5d до 0,75d.

К примеру, при диаметре кольцевого участка 3, равном 110 мм, толщина d стенки входной части клапана составляет 1,5 мм. В этом случае оптимальная толщина d1 стенок 6 и 7 уплощенной трубки будет составлять 2,7-2,9 мм, оптимальная толщина в зоне боковых швов d2 равна 0,9-1,1 мм, а толщина d3 у выходного края стенок не превышает 0,8 мм.

Для клапана с входным диаметром 50 мм достаточным является, если толщина d1 стенок 6 и 7 уплощенной трубки превышает толщину d материала (стенки клапана) в зоне воронки 1 на 15-25%. Для клапана с меньшим входным диаметром разница толщин входной и выходной части может составлять от 10%.

Увеличение толщины стенок 6 и 7 более чем в два раза, по сравнению с входной частью нежелательно, т.к. приведет к излишнему повышению жесткости стенок и ухудшит раскрываемость выходного отверстия клапана. Повышение толщины менее чем на 10% не обеспечит сколь-нибудь существенного увеличения жесткости.

Утончение стенок 6 и 7 к боковым швам позволило существенно уменьшить их жесткость вблизи боковых швов 8, за счет чего облегчило раскрытие проходного канала 11 клапана в угловых зонах, что хорошо видно на фиг. 5.

Верхний и нижний пределы толщины d2 обусловлены, с одной стороны, необходимостью исключения образования разрывов в утонченной зоне боковых швов 8, а с другой стороны, необходимостью достаточного снижения жесткости для возможности полного раскрытия проходного канала.

Полноте раскрытия клапана также способствует наличие сопряжений 10 уплощенной трубки 2 с кольцевым участком 3 воронки.

Все переходы 13 между участками разной толщины выполнены под углом 45±5° на внешней стороне трубки 2. На внутренних поверхностях стенок 6 и 7 никаких перепадов нет, они гладкие, что обеспечивает их качественный поверхностный контакт.

В результате таких переходов по бокам уплощенной трубки 2 образуются своего рода треугольные ребра жесткости, которые в совокупности с повышенной толщиной стенок 6 и 7 способствуют повышению жесткости выходной части клапана и обеспечивают высокую сопротивляемость конструкции избыточному обратному давлению и выворачиванию.

При этом в отличие от известных аналогов с большой толщиной стенок выходной части и ребрами жесткости, сформированными за счет утолщений в боковых швах, в предлагаемой конструкции обеспечена хорошая раскрываемость клапана и его быстрое и надежное закрытие после пропуска текучей среды, что достигается за счет «срезов» толщины стенок 6 и 7 в зонах боковых швов 8 и утончения выходных кромок 12.

Срабатывание клапана происходит только при достижении определенного давления столба жидкости на входе клапана, например при смыве канализации. Под действием возросшего давления на входе клапана стенки 6 и 7 упруго изгибаются, обеспечивая восстановление сквозного прохода клапана, при этом создается эффект пружины, способствующий возврату стенок в исходное положение после прохождения текучей среды и снятия давления.

Выполнение дна воронки 1 в виде конусообразной поверхности, сформированной участками 4 и 5, способствует тому, что максимальное давление столба жидкости, скапливающейся в воронке, направлено по центру клапана, вдоль его продольной оси, что позволяет ускорить раскрывание проходного канала.

Полнота раскрытия проходного канала 11 и упомянутое ускорение срабатывания клапана снижают риск образования подпоров в системе и возможность засорения канализации.

Тонкие кромки 12 стенок 6 и 7 на выходе клапана способствуют скорейшему закрытию проходного отверстия клапана после его опорожнения и надежному запечатыванию проходного канала 11. При малейшем давлении с обратной стороны влажные тонкие кромки 12 трубки слипаются и блокируют обратный поток. Оптимальная ширина (h) тонких выходных кромок 12 стенок 6 и 7 составляет не менее 5 мм.

Стенкам 6 и 7 уплощенной трубки при формовании может быть задан небольшой поперечный изгиб S в средней части, например, на 0,5 мм (см. фиг. 4, увеличенный фрагмент). Такое предварительное напряжение стенок направлено на дальнейшее ускорение «схлапывания» выходного отверстия обратного клапана и повышение надежности его запирания.

Проведенные испытания, показали высокую устойчивость образцов предлагаемого обратного клапана к избыточному обратному давлению до 0,53 атм, при температуре более 65°.

Предлагаемый обратный клапан является простым, недорогим и эффективным и может быть произведен на предприятиях массового производства.

Для возможности монтажа в трубопроводе кольцевой участок 3 клапана насаживается на установочную втулку, которая может быть использована самостоятельно или в составе фитинга. Клапан может быть установлен в трубопроводах с вертикальной и с горизонтальной направленностью потока.

Использование клапана в канализационных системах домов и квартир позволяет предотвратить возврат сточных вод и сопутствующих запахов, а также защитить жилище от проникновения крыс, мышей и других животных.

Реферат

Изобретение относится к области канализационных систем и установок, а именно к устройствам для предотвращения возврата сточной жидкости и сопутствующих ей газов. Клапан обратный канализационный включает отформованные из эластомерного материала в виде единого целого входную воронкообразную часть и выходную часть в форме уплощенной трубки. Входная воронка включает кольцевой участок, переходящий в два изогнутых участка, сходящихся друг к другу и в направлении к продольной оси клапана. Уплощенная трубка образована парой связанных боковыми швами стенок, выполненных с возможностью контакта между собой внутренними поверхностями с перекрытием проходного канала и с возможностью упругой деформации под давлением с восстановлением проходного канала. Верхние края стенок сопряжены с соответствующими изогнутыми участками и в зонах боковых швов примыкают к кольцевому участку, образуя с ним сопряжения. Клапан изготовлен из силиконовой резины, при этом толщина каждой из стенок уплощенной трубки превышает толщину d материала воронкообразной части в 1,1-2 раза за исключением боковых швов, в зоне которых толщина составляет от 0,65d до 0,9d, и выходных кромок, выполненных с толщиной от 0,5d до 0,75d. Технический результат заключается в повышении сопротивляемости конструкции клапана избыточному обратному давлению и выворачиванию с одновременным обеспечением возможности быстрого и максимально полного раскрытия проходного канала клапана для пропуска текучих масс и его быстрого закрытия после этого. 4 з.п. ф-лы, 5 ил.

Комментарии