Способ фиксации пигментов на волокнистых материалах - SU550990A3

Код документа: SU550990A3

Описание

Пример 1. В снабл енную мешалкой, газоподводящей трубкой и донным клапаном колбу подают 4UU мл деионизированной воды. Через колбу пропускают слабый поток азота, затем растворяют 25 г мерзолата Нив течение примерно 30 мин эмульгируют 336 г бутилового эфира акриловой кислоты, 20 г акрилоиитрила, и 20 г 1 -акрилоил-Мформилметилендиамииа формулы

НСО-iNHCHs-NH-СО-СН СН2

Затем примерно 150 мл мономериой эмульсии через донный клапан направляют в .колбу, снабженную мешалкой, термометром, 2 капельными воронками, газоподводящей трубкой , подводом для мономерной эмульсии, водяной баней.- Температуру мономерной эмульсии в реакционной колбе, через которую пропускают слабый поток азота, доводят до 4б°С (водяная баня) и затем из раздельных капельных воронок по каплям добавляют 4,0 г дисульфата перекиси аммония, растворенного в 50 мл воды, а также 1,0 г пиросульфита натрия в 50 мл воды. Через короткое время наступает полимеризация, причем температура реакционной смеси повышается до 46-48 С. Остаточную мономерную эмульсию и растворы катализаторов подают в течение 2 ч таким образом, чтобы температура не превышала . Поокончании полимеризации дополнительно перемешивают еше в течение 1 ч при 50°С. Полученная дисперсия иолимера имеет содержание твердого вещества (доля смолы) 38,7 вес. % и значение рН 2,4. Высушенная при 95°С пленка полимера является гибкой, нерастворимой в воде, трихлорэтилене и днметилформамиде. Хлопчатобумажную ткань плюсуют плюсовочным раствором , состояш;им из; 20 вес. ч./л 32%-ной водной дисперсии фталоцианина меди, 100 вес. ч./л описанной дисперсии полимера, 20 вес. ч./л водного раствора аммониевой соли полиакриловой кислоты и 15 вес. ч./л органического отщепляющего кислоту соединения (гидрохлорид аминоспирта), причем раствор поглощается примерно па 60%. После сушки окраску в течение 2 мин фиксируют сухим нагреванием до 170°С. Получают сильную синюю окраску с хорошими прочностями.

Необходимый N-акрилоил -Ы-формилметилендиамин получают следуюшим способом.

450 г формамида и 300 г параформальдегида (каждый раз ло 10 моль) в течение 1 ч размешивают при 110°С. Получают прозрачиый расплав N-метилолформамида. Охлаждают до 40°С и при размешивании добавляют 2 л циклогексана, 30 г монометилового эфира гидрохинона, 710 г акриламида и 75 мл коицентрированной соляной кислоты. Затем реакционную воду удаляют азеотропной перегонкой и остаток еще в горячем состоянии переливают в делительную воронку и отделяют нижний слой, который состоит из N-формилN-акрилоилметилендиамина . Выход 1250 г (97% от теоретического). Отсутствует практически метиленбисакриламид. После вы держки в течение некоторого времени выкристаллизовывается вещество, т. пл. 128°С (разложением ). Если в указанном выше примере

циклогексан заменяют одинаковым количеством бензола и в остальном работают, как описано выше, то получают одинаково хороший результат. Вместо соляной кислоты можно также применять фосфорную кислоту, птолуолсульфоновую кислоту, эфират трифторида бора,серную кислоту, трифоторуксусную кислоту, трихлоруксусную кислоту и т. д.

ilpMMep 2. Б описанной в примере 1 аппаратуре для полимеризации при 50-53°С

полимеризуют мономерную эмульсию следующего состава, г:

Винилацетат144

Бутиловый эфир акриловой кислоты174

Этилгексиловый эфир акриловой

кислоты-80

Метакриловая кислота4

Соединения формулы

НСО-NH-СНг-NH-СО-

-С СН220

I СНз

(т. пл. 108°С)

Вода деионизировапная500 мл

Абекс 18 S90

В качестве катализатора берут 4,8 г дисульфата перекиси аммония в 500 мл воды и 1,5 г пиросульфита натрпя в 500 мл воды. Получают гомогенную дисперсию полимера с содержанием полимера 35,8%. Высушенные при 100°С полимерные пленки нерастворимы в воде и органических растворителях. На смешанную иолиэфирнохлопчатобумажиую ткань печатанием на машине с цилиндрическими валами наносят печатную пасту следующего состава, вес. ч:

42%-ная водная дисперсия 5,5дихлор-7 ,7-диметилиидиго50

Описанная 35,8%-ная дисперсия

сополимера150

Эмульсия масла в воде описанного состава780

35%-ный водный раствор диаммонийфосфата20

1000

Эмульсию масла в воде получают, если к раствору , состоящему из 8 вес. ч. продукта, полученного взаимодействием 13 моль окиси этилена с 1 моль триизобутилфенола, с целью получения эмульсии, добавляют 50 вес. ч.

3%-ного водного раствора карбоксиметилцеллюлозы или альгината и 62 вес. ч. воды, 880 вес. ч. тяжелого бензина с т. кип. в преледах 180-230°С. Фиксацию проводят после сушки нагреванием до 170°С в течение

2 мии. Яркая красно-фиолетовая набивка отличается мягким грифом и очень хорошими прочностями.

Пример 3. В описаинпй в примере 1 аппаратуре для полимеризации в течение 4 ч при 40-42°С полимеризуют мономерную ЭМУЛЬСИЮ следующего состава, г:

Вннилацетат160

Бутиловый эфир акриловой кис лоты200

Соединение формулы

НСО-NH- CHa-NH-СО-СН СН-СНз (т. пл. 164°С с разлол ением)50

Деионизированная вода500 мл

Олефинсульфонат10

Тритон X 10010

Лаурилсульфат5

В качестве катализаторов применяют 4,2 г ди-сульфата перекиси натрия в 50 мл воды и 2.0 г соединения формулы

§0 - CH-JSIHCO - OCHjfi

йНз

COOH в 50 мл 2 н. содового раствора. Полученная гомогенная дисперсия полимера содержит 39.6% полимера и имеет значение рН 2,8. Высушенные при 110°С гибкие полимерные пленки нерастворимы в воле и органических растворителях . На ткань из полнамида-6 печатанием рифлеными валками на машине для глубокой печати наносят печатную пасту следуюшего состава, вес. ч: 30%-ная вода дисперсия сажи Описанная 39.6%-ная дисперсия полимера Указанная в примере 2 сгущенная эмульсия 33%-ный водный раствор диаммонийфосфата После супгки и нагревания в течение 1 мин до 185°С получают черную набивку с мягким гоифом и очень хорошими прочностями. Применяемый для получения полимера восстановительный кятализаторный компонент 1-метил-водород-З- (л-толилсульфонил) - 2-азасукннат пол чают слелуюшим способом: 7.5 г метилкапбамата. 17.8 г натриевой соли п-толуолсульсЬинпвой кислоты, 26 г глиоксиловой кислоты. 40%-1ый раствор в воде. 100 мл воды и 20 г муравьиной кислоты (85%-ной), в течение 5 ч размешивают при 40°С. По прошествии 2 ч раствор становится мутным в результате начинающейся кристаллизании продукта взаимодействия. По окончании реакции охлаждают ло - -10°С. отсасывают и промывают ледяной водой. После суш.ки над полупятиокисью фосфора получают 29,5 г (76% от теоретического) 1-метил-водород-3-(л.-толил-сульфонил )-2-азасукп,ината с т. пл.

Пример 4. В автоклаве из ванадиевой стали в те1ение 4 ч при 50°С полимеризуют мономерную эмульсию слсдуюшего состава , г:

Акрилоннтрил150

Бутадиен100

.Метакпиловая кислота15

Соединение формулы

НСО-N-СНо-NH-СО- I

сн,

-СП СН25 (т. пл. 110°С)

Вода Деионизированная700 мл

Тритон X 20020

Олефинсульфат10

Доденилмеркаптан0.5

Перекись дисульфата натрия2 Соединение формулы

1

$ОгЙ1-Ж1 0-ОСНэ

СН СООН

25 в качестве катализатора. Полученная дисперсия полимера содержит 25.7% полимера. Высушенные при 95°С мягкие гибкие полимерные пленки неоастворимы в воде и органических растзорнтедях. Ткань из полиамида-6 на плюсорке плюсуют составом , который на 1 л содержит, вес. ч: 46%-ная водная дисперсия хлорированного фталоцианина меди20 Описанная дисперсия полимера100 Водный раствор натриевой соли полиакриловой кислоты20 Органическое отщепляющее кислоту средство Ткань отжимают примерно до 50% поглощения раствора, сушат при 100°С, и в течение 1 мин подвергают тепловой обработке при 170°С. Получают зеленую пигментную окраску с очень хорошими прочностями и мягким грифом. Пример 5. В описанной в примере 1 аппаратуре для полимеризанин в течение 1 ч при 62°С полимертзуют мономерный раствор сдедуютиего состава, г: БУТИЛОВЫЙ эфир акриловой кислоты 200 Лкрилонитрнл100 А рил а МИД30 Акридовая кислота60 Соединение форму ты НСО-NH-CH,--NH-СО- -СП СНз Вода Деионизированная700 Метанол300 Дисульфат перекиси аммония По окончании полимеризации дополнительно 1 ч при 60°С. перемешивают еще в течение

После охлаждения до 50°С добавляют 100 мл 15%-ного водного раствора аммиака. Полученный неограниченно водорастворимый полимерный раствор содержит 27,3% полимера. Высушенные при 100°С полимерные пленки нерастворимы в воде, разбавленных щелочах и органических растворителях. На хлопчатобумажную ткань печатанием рифлеными валками на машине для глубокой печати наносят печатную пасту следуюпдего состава, вес ч.:

40%-пая водная дисперсия хлорированного фталоцианина меди50

Описанный 27,3%-ный водорастворимый полимерный раствор180 Эмульсия масла в воде указанного в примере 2 состава 750 Органическое отшепляюшее кислоту соединение (гидрохлорид аминоспирта)20

Зеленая пигментная набивка после сушки и двухминутной фиксации при 170°С посредством аппаратуры для фиксации горячим воздухом обладает хорошими прочпостями к истиранию и стирке, а также к действию растворителей .

Приготовляют плюсовочный раствор следующего состава, вес. ч./л:

38%-ная водная дисперсия продукта сочетания 2 моль 2,5-диметокси-4-хлорапилида ацетоуксусной кислоты с 1 моль тетразотированного 2,21-дихлорбензидипа 20.

Указанный 27,30%-ный. водорастворимый полимерный раствор 100.

Водный раствор натриевой соли полиакриловой кислоты 20.

Органическое отцепляющее кислоту соединение (гидрохлорид аминоспирта) 20.

Хлопчатобумажную Ткань отжимают до 60% поглощения раствора и после сушки в течение 2 мин подвергают тепловой обработке при 170°С. Полученная желтая пигментная окраска имеет хороший гриф и очень хорошие прочности.

Пример 6. В указанной в примере 1 аппаратуре согласно указанному там способу полимеризуют мономерную эмульсию, состоящую из 90% этилакрилата, 5% акрилонитрила и 5% соединения формулы

Н-CO NH-CH2-NH-СО-СН СН2 Полимерная дисперсия содержит 38,5% сухого вещества. Хлопчатобумажную ткань плюсуют плюсовочным раствором, состоящим из вес. ч./л: 20 46%-ной водной дисперсии хлорированного фталоцианина меди; 100 описанной полимерной дисперсии и 30 33%-кого водного раствора карбоната калия пои поглощении раствора примерно на 65%. После сушки окраску фиксируют посредством десятиминутной обработки паром при 100-102°С. Получают зеленую пигментную окраску с хорошими прочностя.ми и мягким грифом.

Пример 7. В указанной в примере 1 аппаратуре для полимеризации согласно дан-ным в примере 2 полимеризуют мономерную эмульсию. В качестве компонента сшивки к мономерной эмульсии добавляют 20 г соеди-нения формулы

НСО-NH-СНа-NH-СО-С СМ2

I

СНз

По окончании реакции получают полимерную дисперсию с 39,6% сухого вещества.

Смешанную полиэфирную/хлопчатобумаж-ную ткань (67:33) плюсуют плюсовочным раствором, состоящИМ из,вес. ч./л: 2036%-ной водной дисперсии продукта сочетания 2 моль анилида 2,5-диметокси- 4 - хлорацетоуксусной кислоты с 1 моль 2,2-дихлорбензидина: 100 описанной полимерной дисперсии и 30 35%-ного водного раствора ацетата «атрия при поглощении раствора примерно 60%. После сущки окраску фиксируют посредством обработки паром в течение 2 мин при 180°С. Получают желтую пигментную окраску с хорошими прочностями и безупречным грифом.

Пример 8. В описанной в примере 1 аппаратуре для полимеризации в течение 4 ч при 45°С полимеризуют мономерную эмульсию следующего -состава, г:

БЗ-ТИЛОВЫЙ эфир акриловой кислоты190

Этиловый эфир акриловой кислоты100

Стирол150

Оксиэтиловый эфир метакриловой кислоты25

Итакоповая кислота10

Соединение формулы

НСО-N-СНз-NH-СО-

СНз

Вода деионизированная

Тритон X 300

Мерзолат Н

Аркопала N 130

Дисульфат перекиси аммония

Гиросульфит натрия

Полученная не имеющая остатков ная дисперсия имеет 40% сухого Высушенные при 115°С пленки явлкими и нерастворимыми в воде и ских растворителях. На хлопчато ткань печатанием рифлеными на м глубокой печати валами «аносят пасту следующего состава, вес. ч: 32%-ная водная дисперсия фталоцианина меди Описанная 40%-ная сополимерная дисперсия

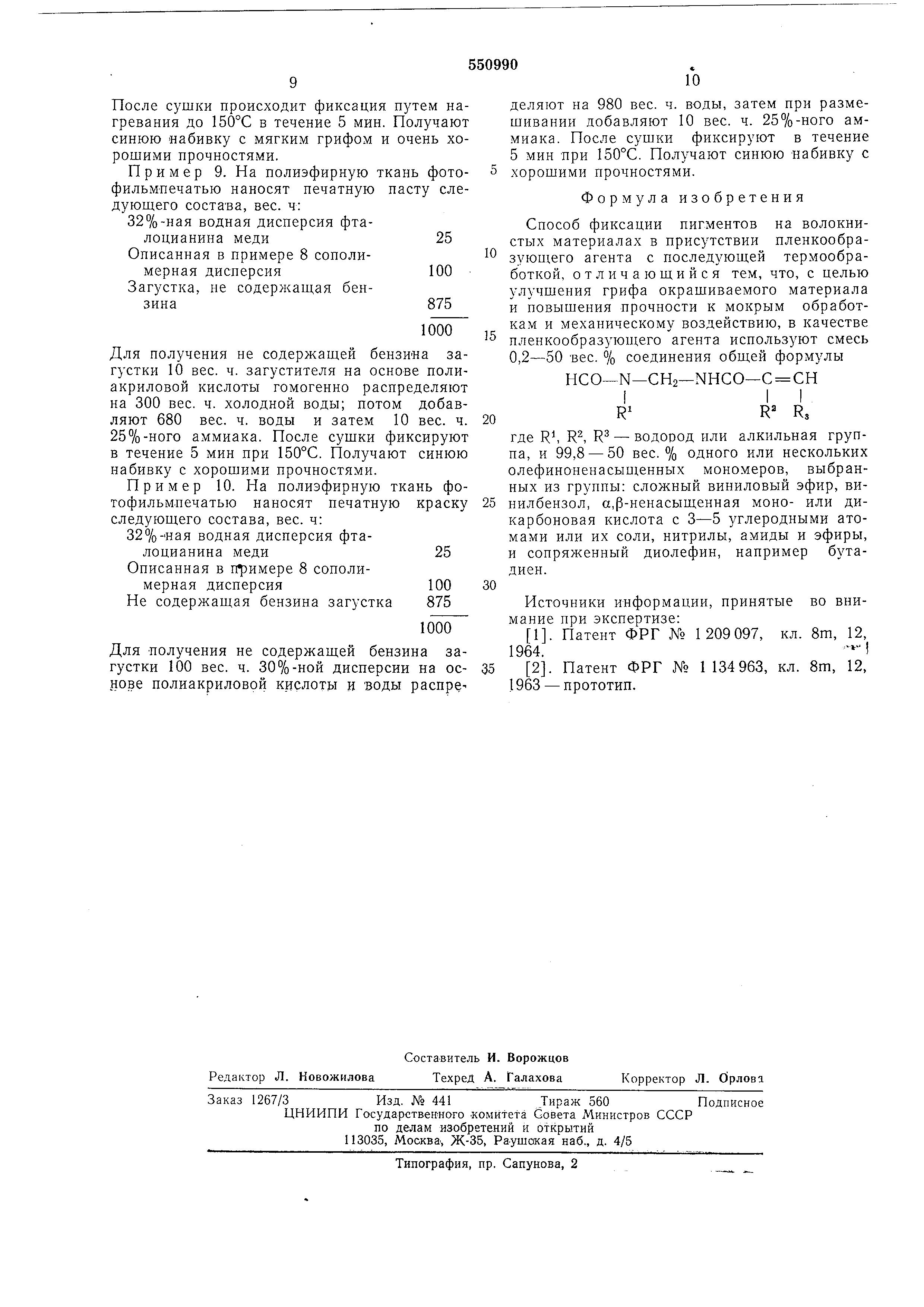

Указанная в примере 2 сгущенная эмульсия 33%-ный водный раствор диа.ммонийфосфата После сушки происходит фиксация путем нагревания до 150°С в течение 5 мин. Получают синюю яабивку с мягким грифом и очень хорошими прочностями. Пример 9. На полиэфирную ткань фотофильмпечатью наносят печатную пасту следуюпдего состава, вес. ч: 32%-ная водная дисперсия фталоцианина меди Описанная в примере 8 сополимерная дисперсия Загустка, не содер каш,ая бензина Для получения не содержаш,ей бензиНа загустки 10 вес. ч. загустителя на основе полиакриловой кислоты гомогенно распределяют на 300 вес. ч. холодной воды; потом добавляют 680 вес. ч. воды и затем 10 вес. ч. 25%-ного аммиака. После сушки фиксируют в течение 5 мин при 150°С. Получают синюю набивку с хорошими прочностями. Пример 10. На полиэфирную ткань фотофильмпечатью наносят печатную краску следуюшего состава, вес. ч: 32%-«ая водная дисперсия фталоцианина меди25 Описанная в примере 8 сополимерная дисперсия100 Не содержащая бензина загустка 875 Для получения не содержаш:ей бензина загустки 100 вес. ч. 30%-ной дисперсии на основе полиакриловой кислоты и воды распределяют на 980 вес. ч. воды, затем при размешивании добавляют 10 вес. ч. 25%-ного аммиака . После сушки фиксируют в течение 5 мин при 150°С. Получают синюю набивку с хорошими прочностями. Формула изобретения Способ фиксации пигментов на волокнистых материалах в присутствии пленкообразуюшего агента с последующей термообработкой , отличающийся тем, что, с целью улучшения грифа окрашиваемого материала и повышения прочности к мокрым обработкам и механическому воздействию, в качестве пленкообразующего агента используют смесь 0,2-50 вес. % соединения общей формулы HCO-N-CHa-NHCO-С СН iI I D1R R К К, где R1, R R - водород пли алкильная группа , и 99,8 - 50 вес. % одного или нескольких олефиноненасыщенных мономеров, выбранных из группы: сложный виниловый эфир, винилбензол , а,р-ненасыщенная моно- или дикарбоновая кислота с 3-5 углеродными атомами или их соли, нитрилы, амиды и эфиры, и сопрял енный диолеф|ин, например бутадиен . Источники информации, принятые во внимание при экспертизе: 1. Патент ФРГ № 1209097, кл. 8т, 12, 1964. 2. Патент ФРГ № 1134963, кл. 8т, 12, 1963 - прототип.

Реферат

Формула

Комментарии