Способ получения комплексообразующего сорбента для селективного извлечения индия - RU2560361C2

Код документа: RU2560361C2

Описание

Изобретение относится к области ионного обмена с комплексообразованием, хелатообразованием с использованием комплексообразующих полимеров и может быть использовано в цветной металлургии и гидрометаллургии индия, для извлечения индия из сточных вод, в химической промышленности, а также для получения веществ особой чистоты [C08F 8/40, B01J 45/00].

Большинство известных ионообменных и сорбционных материалов проявляют пониженную селективность в процессах извлечения индия, что определяется стерическими затруднениями для образования координационно насыщенных комплексов индия с функциональными группами ионообменного материала, ввиду их взаимной удаленности друг от друга, искаженной геометрии и слабой доступности за счет влияния полимерного каркаса материала. В большинстве же случаев требуется высокая селективность и сорбционная емкость при извлечении, концентрировании индия из различных технологических растворов на фоне сильного солевого фона примесей, например при извлечении индия из отходов цинковых производств.

Известны комплексообразующие сорбенты, пригодные для селективной сорбции индия, которые можно разделить на 2 класса:

- к первому классу относятся сорбенты, содержащие иминодиацетатные группы [1];

- ко второму классу относятся сорбенты, содержащие фосфоновые группы [2, 3].

Недостатком при извлечении индия сорбентами первого класса, содержащими иминодиацетатные группы [1], является необходимость использования трудоемкой стадии доведения технологического раствора до рН≈1,5, при которой эти сорбенты имеют наибольшую селективность к индию, что значительно усложняет технологию извлечения индия из реальных технологических растворов. Так же к существенным недостаткам данного класса можно отнести низкую емкость сорбентов по отношению к индию (0,184 ммоль/г) в условиях обеспечения максимальной селективности (70-80%).

Сорбенты второго класса, содержащие фосфоновые группы, можно подразделить на следующие виды:

- сорбенты, содержащие аминометилфосфоновые группы [2];

- сорбенты, содержащие гем-дифосфоновые группы [3];

- сорбенты, содержащие монофосфоновые группы [4].

К достоинствам сорбентов второго класса можно отнести их относительно высокую емкость и селективность к индию в кислых растворах, в особенности для сорбентов, содержащих гем-дифосфоновые функциональные группы, например Diphonix Resin® (Eichrom Industries) [5].

Наиболее близким аналогом изобретения является ионообменная смола Diphonix Resin® (US 5449462, C02F 1/62, 12.09.1995), получаемая сополимеризацией акрилонитрила, дивинилбензола, стирола и фосфорсодержащего мономера с последующим гидролизом и сульфированием полученного полимера.

Недостатками данного способа являются: пониженная селективность к индию, сложность и многостадийность процесса производства, большая длительность производственного цикла, использование дорогого и малодоступного фосфорсодержащего мономера, необходимого для введения гем-дифосфоновых групп, образование большого количества промывочных растворов, требующих утилизации, необходимость использования сложного оборудования для проведения технологического процесса синтеза, что затрудняет крупномасштабное производство данного сорбента и ограничивает сферы его применения.

Задачей предлагаемого технического решения является разработка технологичного способа получения комплексообразующего сорбента для селективного извлечения индия, позволяющего получить новый комплексообразующий и хелатообразующий полимерный продукт в промышленных масштабах, который можно использовать для селективного извлечения и концентрирования рассеянного металла индия из сернокислых технологических растворов в цветной металлургии, гидрометаллургии, в химической промышленности, в процессах водоочистки, а также для получения веществ особой чистоты.

Техническим результатом является введение гем-дифосфоновых функциональных групп путем обработки осушенной фосфористой кислотой сферогранулированного сшитого макропористого сополимера акрилонитрила и дивинилбензола, что приводит к упрощению технологии получения и повышению емкости и селективности синтезируемого сорбента по отношению к индию, что улучшает комплекс потребительских свойств данного материала.

Технический результат достигается в способе получения комплексообразующего сорбента для селективного извлечения индия, включающем введение гем-дифосфоновых функциональных групп, причем, с целью повышения селективности и сорбционной емкости к индию, введение гем-дифосфоновых функциональных групп осуществляют путем обработки осушенной фосфористой кислотой сферогранулированного сшитого макропористого сополимера акрилонитрила и дивинилбензола с последующей последовательной промывкой гранул полученного продукта водой и этанолом.

Заявляемое техническое решение по сравнению с прототипом предусматривает введение гем-дифосфоновых функциональных групп обработкой осушенной фосфористой кислотой сферогранулированного сшитого макропористого сополимера акрилонитрила, с целью получения комплексообразующего сорбента для селективного извлечения индия, что представляет значительное преимущество, так как упрощается технология получения, повышается селективность сорбента и статическая ионообменная емкость, что положительно сказывается на комплексе потребительских свойств материала.

Процесс получения комплексообразующего сорбента для селективного извлечения индия описывается образованием гем-дифосфоновых функциональных групп при обработке макропористого нитрильного сополимера осушенной фосфористой кислотой при повышенной температуре. Реакция протекает по нитрильным группам, входящим в состав сополимера, которые присоединяют фосфористую кислоту по связи Р-Н с раскрытием тройной связи C≡N в ходе ряда стадий, предположительно включающих образование смешанных ангидридов и амидов. Катализатором реакции служит протон фосфористой кислоты. В результате химических превращений образуется комплексообразующий сорбент, содержащий хелатогенные гем-дифосфоновые группы, строение которого можно описать общей формулой:

Простота данного способа позволяет получать комплексообразующий сорбент в одну стадию с хорошим выходом.

Увеличение сорбционной емкости и селективности по индию связано с высокой доступностью получаемых гем-дифосфоновых групп и их эффективным расположением на поверхности макро- и микропор, что обусловлено условиями протекания реакции полимераналогичных превращений. Способность сорбента к селективному связыванию индия объясняется образованием полного насыщенного лигандного контура, способного принимать необходимую стерическую конформацию в присутствии иона индия, с участием хелатогенных фосфоновых групп, образующих прочные координационные химические связи за счет взаимодействия электронных оболочек и перераспределения электронных плотностей. В этом состоит принципиальное отличие данного селективного к индию комплексообразующего сорбента и способа его получения от сорбента и способа получения, предложенного в прототипе.

При проведении синтеза в расплаве фосфористой кислоты оптимальный температурный диапазон составляет 140-160°C. Ниже 140°C синтез протекает очень медленно, а при температуре выше 160°C происходит значительное разрушение гранул за счет термодеструкции.

При проведении синтеза с использованием разбавителя (хлорбензола) оптимальный температурный диапазон выдержки составляет 100-130°C. Ниже 100°C синтез протекает очень медленно, а при температуре 131°C хлорбензол кипит.

Использование разбавителя позволяет уменьшить вязкость реакционной смеси, снизить температуру синтеза и улучшить гидродинамику процесса фосфорилирования. Выбор хлорбензола в качестве разбавителя обусловлен его достаточно высокой полярностью, необходимой для транспортировки фосфористой кислоты, высокой температурой кипения и доступностью.

Оптимальным временем проведения синтеза комплексообразующего сорбента для селективного извлечения индия является интервал 13-35 часов. Завершение синтеза за промежуток времени менее 13 часов приводит к получения продукта с низким содержанием фосфора, и, соответственно, гем-дифосфоновых групп. Проведение синтеза в течение более 35 часов нецелесообразно, т.к. не приводит к существенному увеличению количества вводимых функциональных гем-дифосфоновых групп.

Способ осуществляется следующим образом.

Сферогранулированный сшитый макропористый сополимер акрилонитрила и дивинилбензола загружают в осушенную треххлористым фосфором фосфористую кислоту (содержание основного вещества не менее 99%) при температуре 90°C и перемешивании. Нагревают реакционную смесь до 140-160°C и выдерживают при перемешивании в течение 13-35 ч. По истечении времени синтеза реакционную смесь охлаждают до 90°C и отделяют жидкую фазу декантацией. При использовании разбавителя (хлорбензол) процесс ведут в температурном интервале 100-130°C, а по завершении синтеза реакционную смесь охлаждают до комнатной температуры. Гранулы продукта промывают последовательно водой и этанолом. Затем продукт переводят в Na-форму водным раствором гидроксида натрия, после чего промывают водой и водным раствором серной кислоты переводят в Н+-форму. Избыток влаги удаляют на нутч-фильтре.

Пример 1. В круглодонную колбу объемом 2 л, снабженную обратным холодильником, трубкой для подачи азота, механическим перемешивающим устройством и соединенную с атмосферой через хлоркальциевую трубку, загружают 200 г фосфористой кислоты, включают холодильник и подачу азота и нагревают содержимое колбы до температуры 80°C, добиваясь расплавления фосфористой кислоты. Затем включают перемешивающее устройство. При наличии влаги в фосфористой кислоте для ее удаления через капельную воронку загружают расчетное количество PCl3 (0,33 моль PCl3 на 1 моль воды, содержащейся в фосфористой кислоте) со скоростью, обеспечивающей температуру реакционной массы не выше 100°C. После этого в получившийся расплав загружают 20 г гранул сухого сополимера акрилонитрила и дивинилбензола. Реакционную массу выдерживают 13 часов при температуре 140°C, затем охлаждают до 80°C. Жидкую фазу отделяют декантацией при температуре не ниже 75°C. Осадку, содержащему гранулы фосфорилированного сополимера, дают остыть до комнатной температуры и осторожно обрабатывают водой при охлаждении. Гранулы отделяют на нутч-фильтре и промывают этиловым спиртом для удаления избытка фосфористой кислоты. Затем продукт загружают в колонку и переводят в Na-форму 5% раствором щелочи, после чего промывают водой и 5% раствором серной кислоты переводят в Н+-форму. Содержание общего фосфора 10,1%. Выход 37%.

Пример 2. В круглодонную колбу объемом 2 л, снабженную обратным холодильником, трубкой для подачи азота, механическим перемешивающим устройством и соединенную с атмосферой через хлоркальциевую трубку, загружают 800 г хлорбензола, включают перемешивающее устройство и холодильник. Затем включают подачу азота. Загружают 150 г фосфористой кислоты. При наличии влаги в фосфористой кислоте для ее удаления при охлаждении через капельную воронку загружают расчетное количество PCl3 (0,33 моль PCl3 на 1 моль воды, содержащейся в фосфористой кислоте) со скоростью, обеспечивающей температуру реакционной массы не выше 40°C. После этого включают нагрев и по достижении 90°C загружают 20 г гранул сухого сополимера акрилонитрила и дивинилбензола. Реакционную массу выдерживают 20 часов при температуре 120°C, затем охлаждают до комнатной температуры. Жидкую фазу отделяют декантацией. Осадок, содержащий гранулы фосфорилированного сополимера, осторожно обрабатывают водой при охлаждении, отделяют на нутч-фильтре и промывают этиловым спиртом для удаления избытка фосфористой кислоты и хлорбензола. Затем продукт загружают в колонку и переводят в Na-форму 5% раствором щелочи, после чего промывают водой и 5% раствором серной кислоты переводят в Н+-форму. Содержание общего фосфора 8,8%. Выход 36%.

Пример 3. Методика синтеза селективного сорбента по аналогии с примером 2, за исключением:

Время выдержки реакционной массы - 35 ч.

Содержание общего фосфора 15%. Выход 47%.

Пример 4. Определение статической обменной емкости комплексообразующего сорбента.

Для изучения статической обменной емкости исследуемого образца сорбента, полученного по приведенному в примере 3 способу, использовали модельный сернокислый раствор сульфата индия с концентрацией индия 7,489 г/л, обеспечивающий достижение в течение суток предельной емкости сорбента по индию.

Навеска влажного образца сорбента из примера 3 массой 2,005 г помещалась в модельный раствор объемом 200 мл и выдерживалась в течение суток, после чего раствор анализировался на остаточное содержание ионов индия.

Прочие условия определения статической обменной емкости соответствуют ГОСТ 20255.1-89 «Иониты, методы определения обменной емкости».

Статическая обменная емкость по индию (СОЕ (In)) для образца сорбента, полученного по описанному в примере 3 способу, составила 2,9 мг-экв/г.

Пример 5. Определение динамической обменной емкости комплексообразующего сорбента.

Определение динамической обменной емкости проводили согласно ГОСТ 20255.2-89 с соблюдением следующих условий:

- исследуемый сорбент - сорбент, полученный по примеру 3.

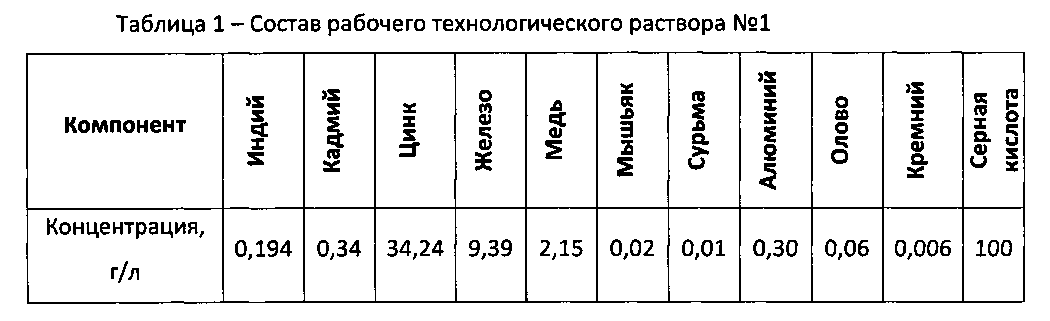

- пропускаемый раствор - рабочий технологический раствор №1 для сорбции, состав которого приведен в таблице 1.

- внутренний диаметр колонки - 10 мм;

- начальный объем сорбционного материала - 4 мл (1 колоночный объем);

- расход раствора через колонку - 16 мл/ч;

- удельная нагрузка по раствору - 4 к.о./ч (4 колоночных объема в час);

- объем пропущенного через колонку раствора 292 мл (73 колоночных объема).

Пробы фильтрата отбирали объемом по 50 мл до момента выравнивания концентрации индия на выходе из колонки с исходной концентрацией индия в рабочем растворе (условие полного насыщения). Полная динамическая обменная емкость (ПДОЕ) по индию составила 240 г-экв/м3.

Для проверки селективности пробу насыщенного в динамике образца сорбента подвергли минерализации и анализу на содержание элементов методом ICP-спектрометрии. Результат представлен в таблице 2.

Селективность по индию, рассчитанная как отношения количества поглощенного индия к общему количеству всех поглощенных сорбентом элементов и выраженная в процентах, составила 38% для сорбента из примера 3 при сорбции из технологического раствора №1.

Пример 6. Определение емкости и селективности комплексообразующего сорбента по индию в аппарате с мешалкой.

Определение емкости проводилось в лабораторном стеклянном реакторе с мешалкой, состоящем из трехгорлой круглодонной 2-л колбы, снабженной фторопластовой (или стеклянной) трубкой для подслойной подачи азота, газоотводной трубкой, подключенной к поглотителю Зайцева, и мешалкой с сальниковым уплотнением. Эксперимент проводили с соблюдением следующих условий:

- исследуемый сорбент - сорбент из примера 3;

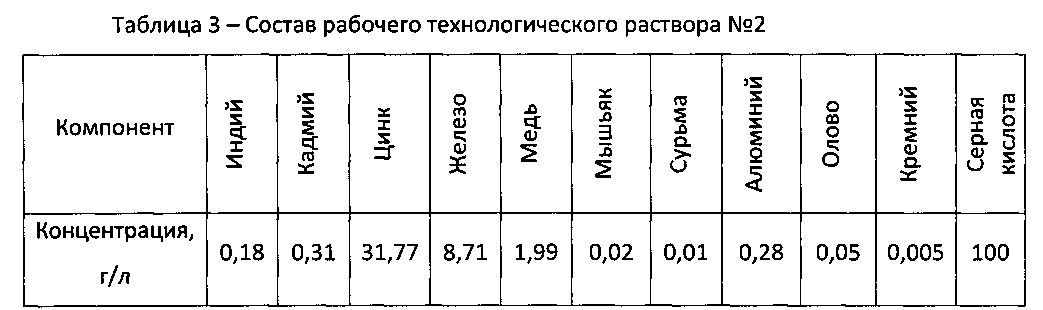

- исследуемый раствор - рабочий технологический раствор №2 для сорбции, состав которого приведен в таблице 3;

- объем раствора 1300 мл;

- масса загруженного сорбента 3,3 г (в пересчете на сухой продукт);

- продолжительность сорбции 25 ч при перемешивании.

Эксперимент начинали с того, что заливали технологический раствор в реактор, включали перемешивание и подачу азота и далее загружали навеску исследуемого сорбента.

Гранулы после насыщения отделялись от суспензии на сетке и промывались 10% раствором серной кислоты для удаления несвязанных с материалом ионов. Емкость по индию составила 0,636 мг-экв/г.

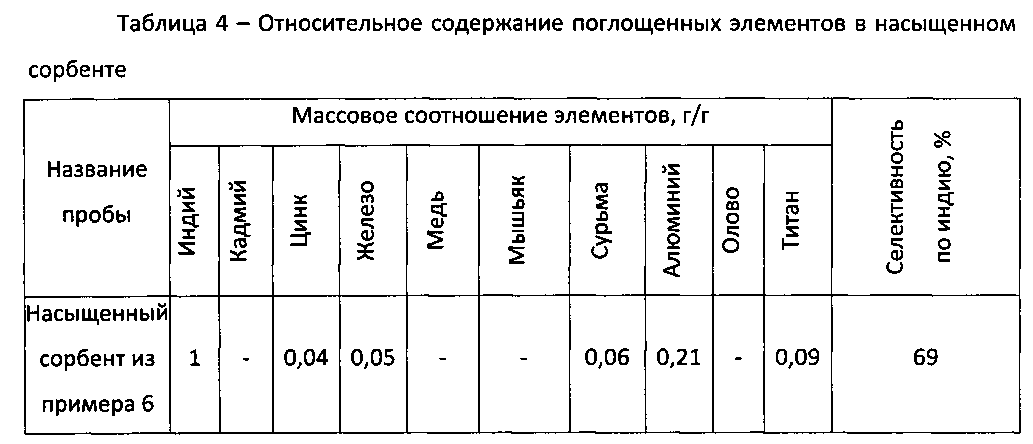

Для проверки селективности пробу насыщенного в аппарате с мешалкой образца сорбента подвергли минерализации и анализу на содержание элементов методом ICP-спектрометрии. Результат представлен в таблице 4.

Селективность по индию, рассчитанная как отношения количества поглощенного индия к общему количеству всех поглощенных сорбентом элементов и выраженная в процентах, составила 69% для сорбента из примера 3 при сорбции из технологического раствора №2.

Пример 7. Определение емкости и селективности по индию комплексообразующего сорбента в аппарате с мешалкой.

Определение емкости проводилось в лабораторном стеклянном реакторе с мешалкой, состоящем из трехгорлой круглодонной 2-л колбы, снабженной фторопластовой (или стеклянной) трубкой для подслойной подачи азота, газоотводной трубкой, подключенной к поглотителю Зайцева, и мешалкой с сальниковым уплотнением. Эксперимент проводили с соблюдением следующих условий:

- исследуемый сорбент - сорбент из примера 3;

- исследуемый раствор - рабочий технологический раствор №3 для сорбции, состав которого приведен в таблице 5;

- объем раствора 1000 мл;

- масса загруженного сорбента 7,6 г (в пересчете на сухой продукт);

- продолжительность сорбции 25 ч при перемешивании.

Эксперимент начинали с того, что заливали технологический раствор в реактор, включали перемешивание и подачу азота и далее загружали навеску исследуемого сорбента.

Гранулы после насыщения отделялись от суспензии на сетке и промывались 10% раствором серной кислоты для удаления несвязанных с материалом ионов. Емкость по индию составила 0,443 мг-экв/г.

Пример 8. Десорбция индия из насыщенного комплексообразующего сорбента.

Десорбция индия из насыщенного сорбента проводилась в стеклянной колонке с соблюдением следующих условий:

- исследуемый сорбент - насыщенный сорбент из примера 7;

- внутренний диаметр колонки - 10 мм;

- десорбирующий раствор - 6 н. HCl;

- начальный объем сорбционного материала - 18 мл (1 колоночный объем);

- расход раствора через колонку - 9 мл/ч;

- удельная нагрузка по раствору - 0,5 к.о./ч (0,5 колоночных объемов в час);

- объем пропущенного через колонку раствора 80 мл (4,5 колоночных объема).

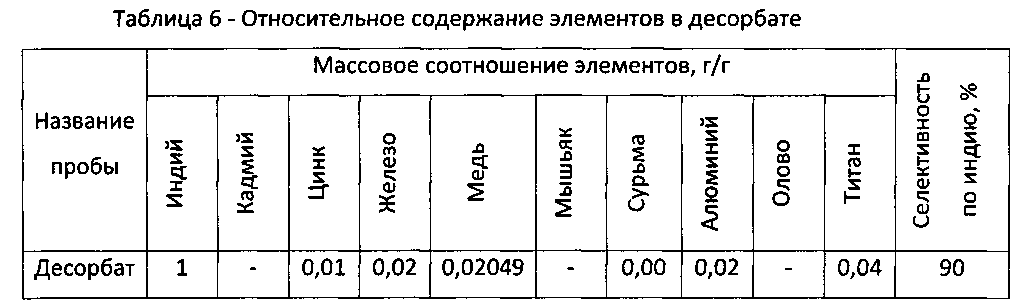

Массовое соотношение элементов в десорбате, определенное по результатам анализа раствора на содержание элементов на ICP-спектрометре, приведено в таблице 6.

Селективность по индию, рассчитанная как отношения количества индия в десорбате к общему количеству элементов в десорбате и выраженная в процентах, составила 90% для сорбента из примера 3, насыщенного по описанному в примере 7 способу.

Таким образом, введение гем-дифосфоновых функциональных групп путем обработки фосфористой кислотой сферогранулированного сшитого макропористого сополимера акрилонитрила и дивинилбензола при повышенной температуре позволяет получить комплексообразующий сорбент, который представляется перспективным использовать в цветной металлургии и гидрометаллургии для селективного извлечения индия, а также в химической промышленности и для получения веществ особой чистоты. Кроме того, повышается селективность к индию, сорбционная емкость, что улучшает потребительские свойства данного сорбента. Технологический процесс получения прост, не требует дополнительного оборудования к уже имеющемуся в промышленности.

Список источников

1. Selective Separation of Indium by Iminodiacetic Acid Chelating Resin. Brazilian Journal of Chemical Engineering, 24(2), Pp. 287-292, (2007).

2. Indium Adsorption onto Ion Exchange Polymeric Resins. Minerals Engineering 16 (2003) 659-663.

3. Complexing Properties of Diphonix, a New Chelating Resin with Diphosphonate Ligands, Toward Ga(III) and In(III), Separation Science and Technology, 29:4, 543-549.

4. Б.Н. Ласкорин и др. «Цветная металлургия» №7, 29 (1972).

5. US 5449462. C02F 1/62, C02F 1/64, C02F 1/42. 12.09.1995.

Реферат

Изобретение относится к области ионного обмена и может быть использовано для извлечения индия из растворов и при получении веществ особой чистоты. Предложены два варианта способа получения комплексообразующего сорбента. Способ включает введение гем-дифосфоновых функциональных групп в макропористый сополимер. Производят обработку сферогранулированного сшитого макропористого сополимера акрилонитрила и дивинилбензола осушенной фосфористой кислотой. Обработку производят в расплаве при 140-160°С или в растворе хлорбензола при 100-130°С. Техническим результатом является повышение емкости и селективности сорбента по отношению к индию. 2 н.п. ф-лы, 6 табл., 8 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ элюирования индия из хелатного фосфорсодержащего сорбента

Комментарии