Бесконечная конвейерная лента для конвейерной пекарной печи и звено для указанной бесконечной конвейерной ленты - RU2746283C2

Код документа: RU2746283C2

Чертежи

Описание

Настоящая заявка претендует на приоритет патентной заявки Германии DE 10 2018 208 960.4, содержание которой включено в данный документ посредством ссылок.

Изобретение относится к бесконечной конвейерной ленте для конвейерной пекарной печи. Изобретение также относится к звену ленты для бесконечной конвейерной ленты такого типа, к пекарному модулю с бесконечной конвейерной лентой такого типа и к пекарной печи с бесконечной конвейерной лентой такого типа.

На рынке известна бесконечная конвейерная лента для конвейерной пекарной печи. Известные звенья ленты выполнены в виде труб, проходящих поперечно направлению транспортировки продуктов, с приваренными к ним проволочными сетками для транспортировки выпекаемых изделий или носителей выпекаемых изделий. Патентная заявка DE 69112035 Т2 описывает устройство печи для массового приготовления пищи, в котором пищевые продукты непрерывно транспортируются через варочную камеру по спиральной вертикально восходящей траектории. Аналогичные устройства печей приведены в патентных документах US 4118181 А и US 2010/0112169 А1.

Целью настоящего изобретения является усовершенствование бесконечной конвейерной ленты указанного в названии типа таким образом, чтобы пекарное пространство конвейерной пекарной печи, снабженное бесконечной конвейерной лентой такого типа, можно было нагревать более эффективно и использовать более универсально.

В соответствии с изобретением данная цель достигается тем, что бесконечная конвейерная лента для конвейерной пекарной печи включает конвейерную секцию со множеством звеньев ленты, выполненных как одно целое, и звенья ленты расположены поперечно направлению транспортировки и установлены между боковыми направляющими, при этом каждое звено ленты, видимое в направлении, перпендикулярном плоскости транспортировки, снабжено отверстиями для прохождения газа при общей площади отверстий по меньшей мере до 30% от общей площади проекции звена ленты.

В соответствии с изобретением было установлено, что размер суммарной площади отверстий в звеньях ленты для прохождения газа, видимых в проекции перпендикулярно плоскости транспортировки, способствует повышению эффективности нагрева пекарного пространства таким образом, что снижается сопротивление потоку флюида, например, воздуха, который проходит через конвейерный ход бесконечной конвейерной ленты. Относительно суммарной площади проекции звеньев ленты на плоскость транспортировки суммарная площадь отверстий для прохождения газа, видимая в том же направлении проекции, может быть более 30%, более 40%, более 50% или даже более этих значений. Траектория движения бесконечной конвейерной ленты может быть такой, что конвейерный ход через пекарное пространство конвейерной пекарной печи, идет по прямой линии в одной плоскости. Неразъемная конфигурация звеньев ленты повышает прочность бесконечной конвейерной ленты. Предотвращается нежелательное смещение между опорными элементами и элементами рамы, которое может происходить при конфигурации отдельными частями в звеньях ленты предыдущего уровня техники. Неразъемные звенья ленты могут образовывать самоподдерживающиеся поперечные элементы конвейерной ленты.

Пластины звеньев, в которых образованы отверстия для прохождения газа, расположены на некотором расстоянии друг от друга в направлении, перпендикулярном плоскости транспортировки, что повышает прочность соответствующих звеньев ленты.

Продольное расположение отверстий для прохождения газа одной из соединительных пластин вдоль протяженности звеньев ленты и/или поперек протяженности звеньев ленты обеспечивает заданную прочность звена ленты относительно усилий нагрузки в конкретных направлениях. Продольное расположение сквозных отверстий обеспечивает повышение прочности звеньев ленты в продольном направлении. Соответственно, расположение сквозных отверстий в поперечном направлении обеспечивает упрочнение звена ленты в поперечном направлении.

Самоподдерживающаяся конструкция звеньев ленты между подвесными монтажными пластинами, с помощью которых они прикреплены к боковым направляющим, предотвращает нежелательный износ, так как исключается нежелательный контакт звеньев ленты с неподвижной опорной пластиной.

В соответствии с изобретением преимущества звена ленты модуля пекарной печи с бесконечной конвейерной лентой и с пекарным пространством, через которое идет конвейерный ход конвейерной ленты, и пекарной печи с бесконечной конвейерной лентой и с пекарным пространством, через которое идет конвейерный ход конвейерной ленты, соответствуют тем, которые уже были объяснены выше по тексту со ссылками на бесконечную конвейерную ленту. Пекарная печь может быть конвейерной пекарной печью, в частности, туннельной печью. Пекарная печь может быть изготовлена из множества модулей пекарных печей, которые могут иметь одинаковую конструкцию.

Примеры осуществления изобретения ниже будут описаны более подробно со ссылками на чертежи.

На фиг. 1 показан вид сбоку модуля пекарной печи.

На фиг. 2 показан вид в разрезе по линии II-II фиг. 1.

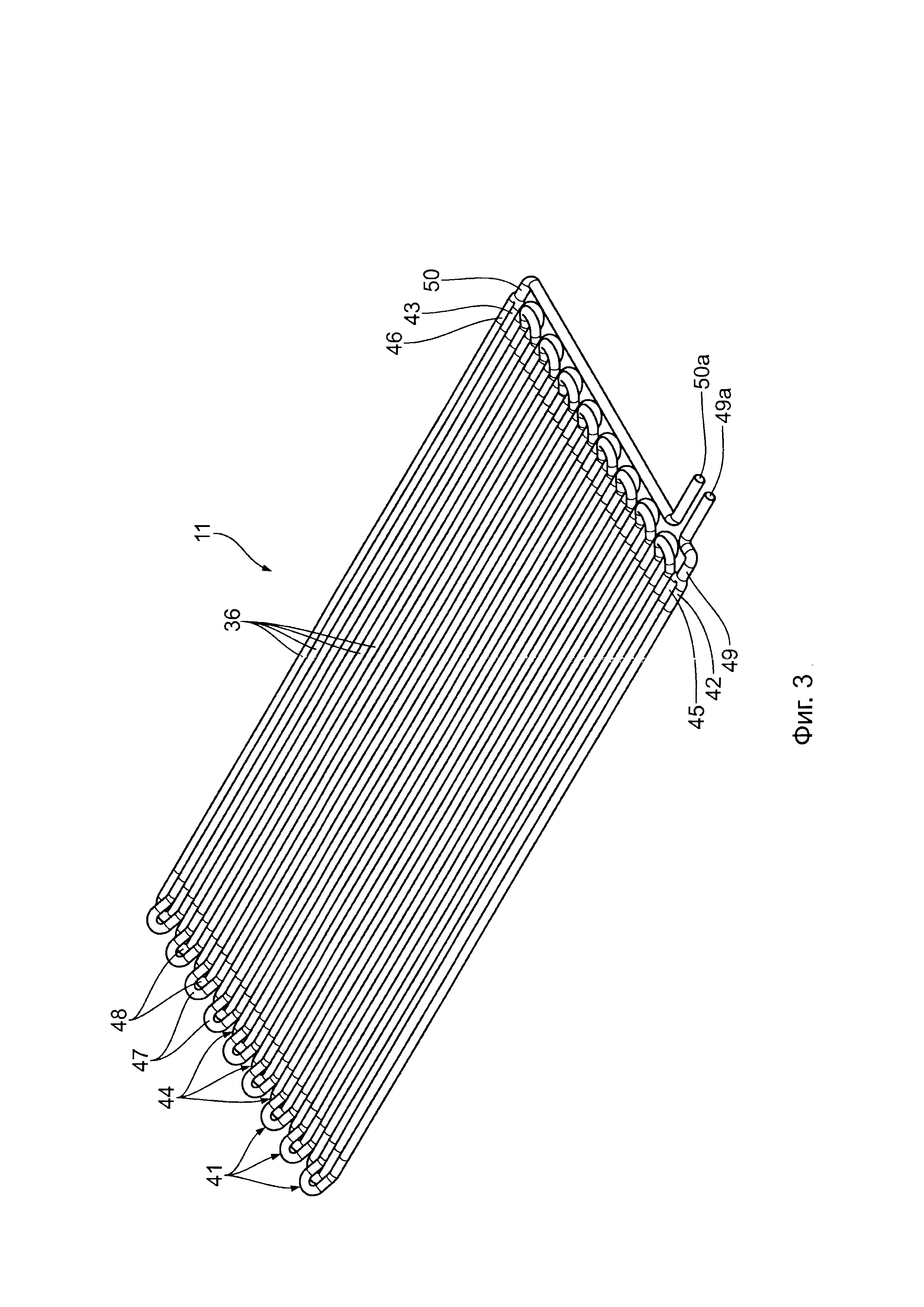

На фиг. 3 показан вид в перспективе трубчатого змеевикового теплообменника для модуля пекарной печи, показанной на фиг.1.

На фиг. 4 показан увеличенный вид в разрезе в перспективе трубчатого теплообменника, как представлено на фиг.3 в зоне поворота на 180° траекторий двух витков.

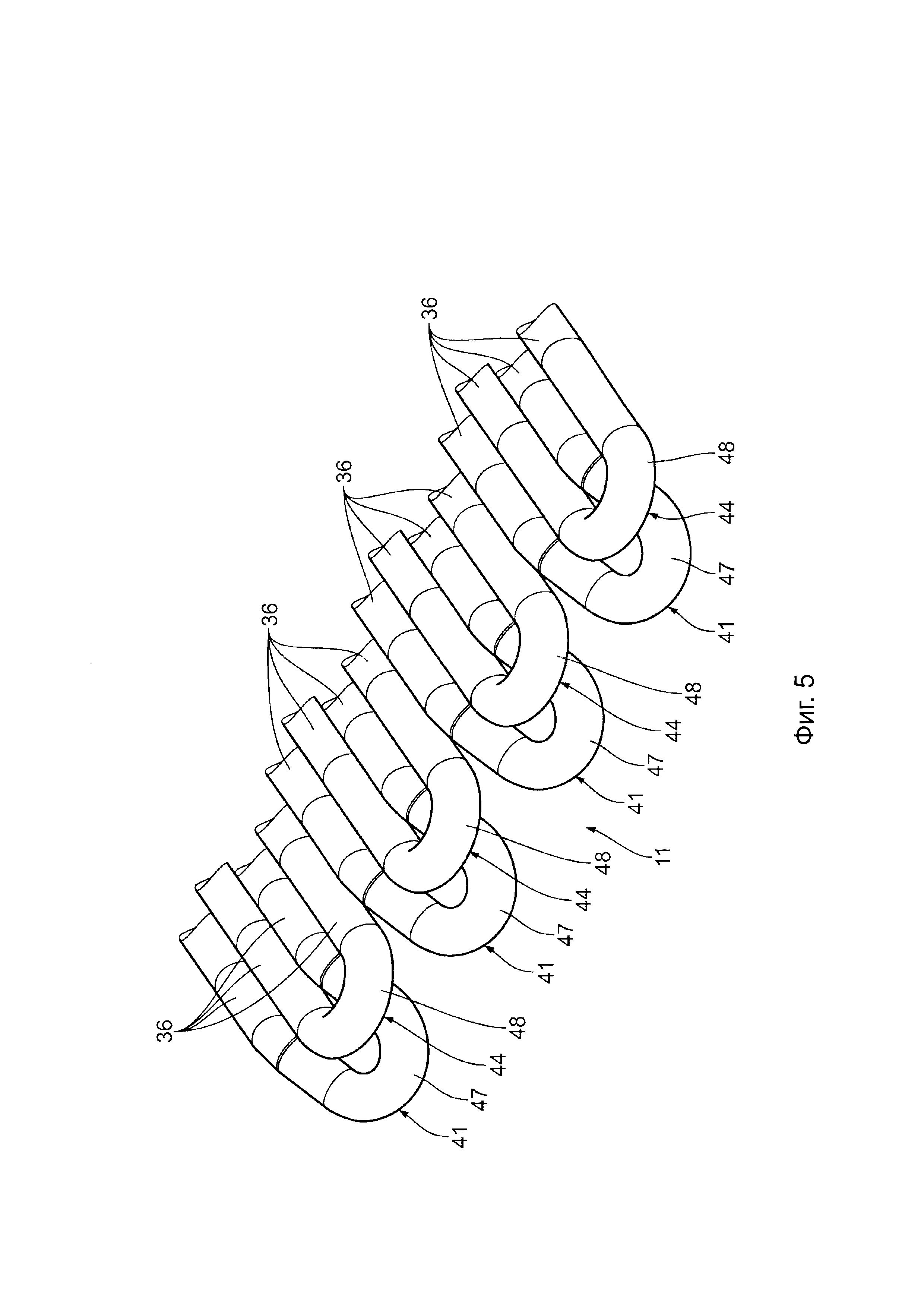

На фиг. 5 показан другой вид в перспективе, аналогичный фиг.4, зоны поворота на 180°, видимой примерно с обратного направления по сравнению с фиг.4.

На фиг. 6 показан вид сверху, аналогично фиг.4 и 5, секции трубчатого теплообменника для иллюстрации расстояния между двумя смежными трубными секциями.

На фиг. 7 показан схематический вид в разрезе соотношения потоков, генерируемых при воздействии на газ теплотой, испускаемой трубчатым теплообменником, когда газ течет через проходы между двумя смежными трубными секциями трубчатого теплообменника, показанными в разрезе.

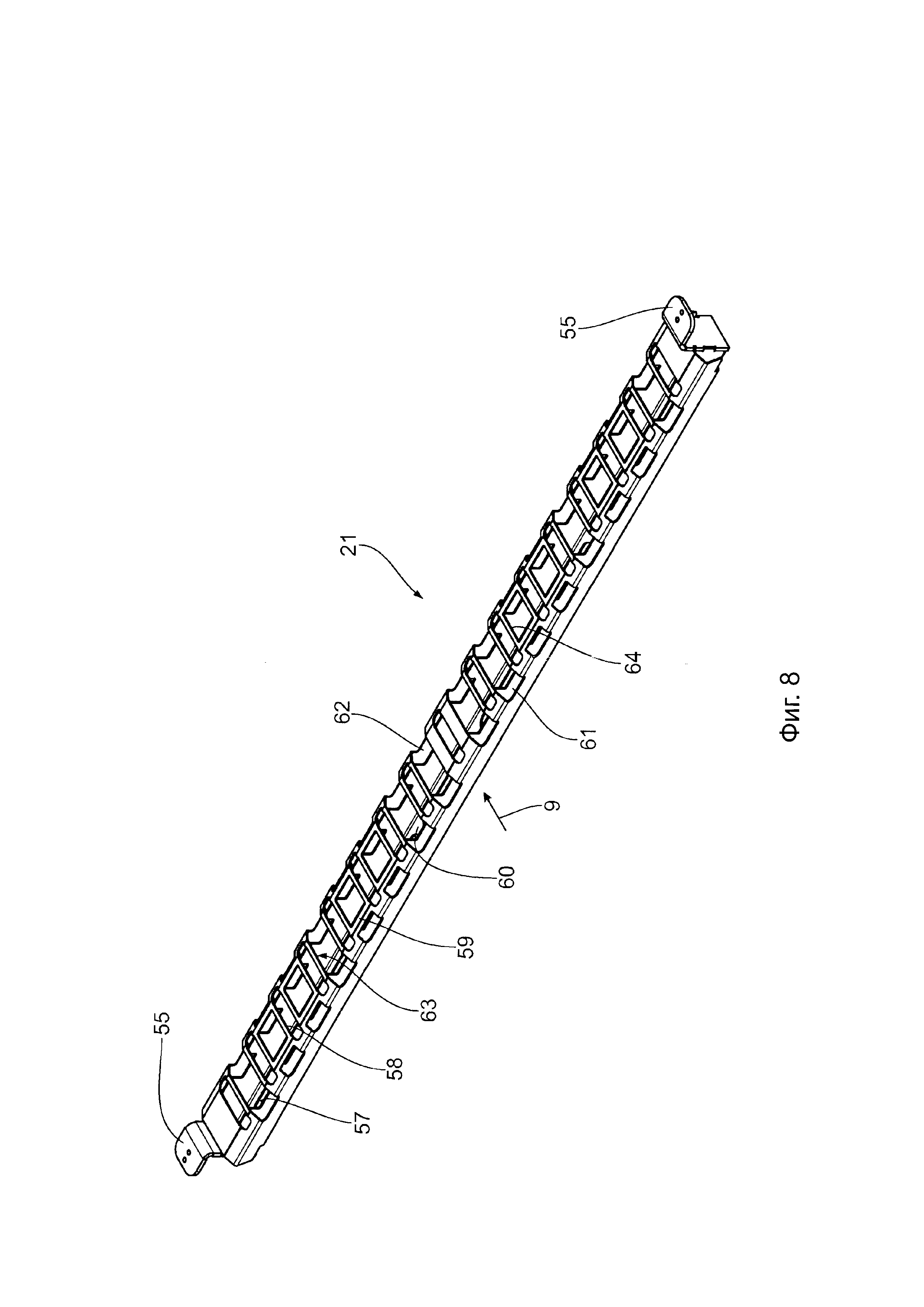

На фиг. 8 показан вид в перспективе звена ленты бесконечной конвейерной ленты пекарной печи.

На фиг. 9 показан вид сверху, звена ленты, представленного на фиг. 8.

На фиг. 1 показан общий вид сбоку конвейерной пекарной печи 1, выполненной как туннельная печь, позволяющая выпекать стойкие в хранении продукты, такие как мягкие бисквиты, хрустящие бисквиты или содовые кондитерские изделия. Другие выпекаемые изделия, такие как гренки, также можно готовить в пекарной печи. Пекарная печь 1 обеспечивает также жарение и специальные процедуры, такие как сушка или стерилизация. В приведенном примере осуществления изобретения пекарная печь 1 показана на виде с разрывом и снабжена множеством модулей пекарных печей 2i, 3i с пекарными пространствами, которые сопряжены для образования конвейерных пекарных пространств, установленных одно над другим между соответствующим начальным модулем пекарной печи 21, 31, расположенным на первой позиции по направлению транспортировки выпекаемых изделий, и соответствующим конечным модулем пекарной печи 2N, 3N, образующим последний модуль печи в направлении транспортировки выпекаемых изделий (i=1, …, N, N: количество модулей печей). На фиг. 1 показано всего восемь модулей печей 21-28, входящих в верхнее конвейерное пекарное пространство, и восемь установленных под ними модулей печей 31-38, входящих в нижнее конвейерное пекарное пространство конвейерной пекарной печи 1. Другими словами, модули печей конвейерной пекарной печи 1 расположены на двух уровнях.

Каждый из модулей печей 21-28 и 31-38 имеет одинаковую базовую конструкцию, в частности, относительно конструкции опорной рамы и приемных ниш для дополнительных и устанавливаемых компонентов. Модули печей 21-28 и 31-38 имеют одинаковые размеры, другими словами, для них в целом требуются одинаковые пространства по высоте, ширине и глубине.

Модули печей 21-28 и 31-38 выполнены как отдельные модули первыми, при сборке пекарной печи 1 их соединяют друг с другом. В каждый из модулей печей 21-28и 31 и 38 направляют нагретый циркулирующий воздух с помощью средств теплообменников, что будет описано ниже. Верхние модули печей 21-28 расположены на нижних модулях печей 31-38. Нижние модули печей 31-38 расположены на основании агрегата.

Впереди каждого начального модуля пекарной печи 21 и 31 в первой позиции по направлению транспортировки выпекаемых изделий установлен загрузочный модуль 4 для выпекаемых изделий, который также имеет двухуровневую конструкцию и соединен с двумя конвейерными пекарными пространствами. За конечным модулем печи 2i и 3i, который является последним, если смотреть в направлении транспортировки выпекаемых изделий, установлен разгрузочный модуль 5 конвейерной пекарной печи 1, используемый для приема и выгрузки выпекаемых изделий из конвейерных пекарных пространств после выпечки, разгрузочный модуль 5 также имеет двухуровневую конструкцию и соединен с двумя конвейерными пекарными пространствами. Загрузочный модуль 4 с одной стороны и разгрузочный модуль 5 с другой стороны замыкают цикл циркуляции воздуха в начале и в конце конвейерного пекарного пространства.

Между модулями печей 28, 38 и разгрузочным модулем 5 на фиг. 1 показана конвейерная пекарная печь 1 на виде с разрывом, чтобы проиллюстрировать, что количество модулей пекарных печей 2i, 3i может быть больше, чем показано на фиг. 1. Например, количество N модулей печей 2i 3i на практике может быть в пределах от 5 до 20.

Выпекаемые изделия поступают для выпечки через загрузочный модуль 4 в соответствующее конвейерное пекарное пространство 7, 8, другими словами, поступают в соответствующие начальные модули печей 21, 31, установленные первыми, проходят через соответствующие конвейерные пекарные пространства 7, 8 вдоль направления транспортировки выпекаемых изделий 9 и, проходя через соответствующие конечные модули печей 2i, 3i, выходят из конвейерных пекарных пространств 7, 8 через разгрузочный модуль 5 как свежевыпеченные продукты.

На виде сбоку конвейерной пекарной печи, показанном на фиг. 1, некоторый или все модули печей 2i, 3i выполнены с одним отверстием для чистки 6а, одним смотровым отверстием 6b и одним дымоотводящим отверстием 6с. Соответствующее дымоотводящее отверстие 6с позволяет подачу дымов и их удаление из соответствующего пекарного пространства модулей печей 2i, 3i.

На фиг. 2 показан вид в разрезе двух модулей пекарных печей 2i, 3i, установленных один над другим. Направление транспортировки 9 перпендикулярно плоскости разреза или плоскости чертежа фиг. 2. На фиг. 3 показан в качестве примера более подробный вид одного из модулей печей 2i. Модули печей 3iимеют такую же конструкцию, поэтому достаточно показать на фиг. 3 для примера только один из модулей 2i. Показанные на фиг. 2 детали затем могут быть найдены на фиг. 3.

Каждый из модулей пекарных печей 2i, 3i имеет пекарное пространство 10, которое нагревается, во-первых непосредственно циркулирующим воздухом, во-вторых, лучистой теплотой, генерируемой теплообменниками, выполненными как два трубчатых змеевиковых теплообменника 11, 12. Каждое пекарное пространство 10 является частью одного из двух конвейерных пекарных пространств 7, 8, расположенных друг над другом и образованных, во-первых, верхними пекарными модулями 2i, во-вторых, нижними пекарными модулями 3i. Трубчатый теплообменник 11, установленный над соответствующим пекарным пространством 10, генерирует верхний нагрев в пекарном пространстве 10. Трубчатый теплообменник 12, установленный под пекарным пространством, генерирует нижний нагрев в пекарном пространстве 10.

Теплонесущая текучая среда, протекающая через трубчатые теплообменники 11, 12, является термическим маслом. Вместе с источником термического масла (не показан) два теплообменника 11, 12 образуют термомасляное нагревательное устройство.

Трубчатый теплообменник 11 установлен на опорной раме 13, прикрепленной к боковым стенкам рамы 14, 15 модуля пекарной печи 2i, 3i. Вместе с верхней опорной плитой 16 и нижней опорной плитой 17 две боковые стенки рамы 14, 15 образуют модуль пекарного пространства 18, вмещающий, наряду с другими компонентами, два трубчатых теплообменника 11, 12 модулей пекарных печей 2i, 3i. Между верхней опорной плитой 16 и верхним трубчатым теплообменником 11 установлен дефлектор 18а. Указанный дефлектор 18а служит для обеспечения равномерности потока циркулирующего воздуха в пекарном пространстве 10. Дефлектор 18а способен также поглощать термическую энергию, генерируемую трубчатым теплообменником 11, и высвобождать указанную термическую энергию в циркулирующий воздух, другими словами, он может использоваться как дополнительный компонент косвенного обмена тепловой энергией. Соответствующий дефлектор 18а установлен между нижним трубчатым теплообменником 12 и нижней опорной плитой 17.

Верхний конвейерный ход 19 бесконечной конвейерной ленты 20 идет между двумя трубчатым теплообменниками 11, 12, указанный верхний конвейерный ход 19 используется для транспортировки выпекаемых изделий через соответствующее конвейерное пекарное пространство 7, 8 между загрузочным модулем 4 и разгрузочным модулем 5. В соответствии с двухуровневой конструкцией конвейерная пекарная печь 1 включает две бесконечных конвейерных ленты 20, а именно верхнюю бесконечную конвейерную ленту 20 для модулей пекарных печей 2i и нижнюю бесконечную конвейерную ленту 20, выполненную таким же образом для нижних модулей печей 3i. Поэтому достаточно описать одну из этих конвейерных лент в нижеследующих разделах.

Конвейерная лента 20 включает множество звеньев ленты 21, из которых на фиг. 2 показаны звено верхней ленты 21o и звено нижней ленты 21u. В настоящем рабочем положении верхнее звено ленты 21o является частью верхнего конвейерного хода 19 и установлено в пекарном пространстве 10. Нижнее звено ленты 21u составляет часть нижнего конвейерного хода 22, являющегося частью бесконечной конвейерной ленты 20, проходящего через возвратное пространство 23 конвейерной ленты в обратную сторону от направления транспортировки 9 под пекарным пространством 10 и нижним трубчатым теплообменником 11.

Между верхней опорной плитой 16 модуля пекарного пространства 18 и верхней плитой модуля 23а модуля пекарной печи 2i, 3i расположен верхний канал циркуляции воздуха 24. Между нижней опорной плитой 17 модуля пекарного пространства 18 и нижней плитой модуля расположен нижний канал циркуляции воздуха 26. Два канала циркуляции воздуха 24, 26 проходят по всей ширине модулей пекарных печей 2i, 3i.

Два канала циркуляции воздуха 24, 26 находятся во флюидном сообщении через входные и выходные воздушные каналы 27, 28, 29, 30 при помощи двух аксиально/радиальных вентиляторов 31, 32. Вместе взятые, они обеспечивают соответствующий цикл циркуляции воздуха в соответствующем модуле печи 2i, 3i. Пекарное пространство 10 соответствующего модуля печи 2i, 3i является частью этого цикла циркуляции воздуха. В соответствующем цикле циркуляции воздуха вентиляторы 31 и 32, соответственно, являются компонентами системы циркуляции воздуха конвейерной пекарной печи 1.

Два вентилятора 31, 32 и входные и выходные воздушные каналы 27-30 установлены на боковых вертикальных плитах рамы 33, 34 модулей пекарных печей 2i, 3i.

Принимая за пример верхний трубчатый теплообменник 11, на фиг. 3 показан один из двух трубчатых теплообменников модуля пекарной печи 21. Все трубчатые теплообменники 11, 12 модулей пекарных печей 2i, 3i пекарной печи 1 имеет одинаковую конструкцию, поэтому достаточно описать в нижеследующих разделах указанный трубчатый теплообменник 11.

Трубчатый теплообменник 11 имеет множество (строго говоря, тридцать шесть в приведенном примере осуществления изобретения) трубных секций 36 теплообменника, расположенных смежно друг другу на плоскости размещения (см. фиг. 2) для направления теплонесущей текучей среды. Теплонесущая текучая среда может быть, в частности, термическим маслом.

Смежное размещение трубных секций 36 теплообменника в плоскости размещения 35 может быть таким, что на фактическом виде сбоку, как показано на фиг. 2, все трубные секции теплообменника находятся на одном уровне друг с другом. Как альтернатива, продольные оси смежных трубных секций 36 могут находиться на разных расстояниях от плоскости размещения 35. Однако, диапазон расстояний продольных осей трубных секций 36 от плоскости размещения 35 меньше диаметра отдельных трубных секций 36, в частности, меньше фракции этого диаметра, например, менее 80%, менее 70%, менее 60%, менее 50%, менее 40%, менее 30%, менее 20% и даже менее 10% диаметра трубных секций 36. Диаметр трубных секций 36 может быть в диапазоне от 10 мм до 150 мм, например, в диапазоне от 25 мм до 50 мм, например, 35 мм, 38 мм или 40 мм. Если трубные секции 36 выполнены не полностью на одном уровне друг с другом на виде сбоку, например, как на фиг. 2, продольные оси трубных секций 36 в этом случае могут быть на некотором расстоянии от плоскости монтажа в диапазоне от 0 мм до +/- 20 мм.

Расстояние А между двумя смежными трубными секциями, во-первых, меньше диаметра трубы, во-вторых, больше 1% диаметра трубы. Расстояние А приведено на фиг.6, показывающей вид сверху участка трубчатого теплообменника 11 для двух смежных трубных секций 36.

Абсолютное расстояние между двумя смежными трубными секциями 36 может быть в диапазоне от 1 мм до 50 мм, в частности, в диапазоне от 1 мм до 10 мм, в диапазоне от 1 мм до 5 мм, например, может быть 2 мм.

Расстояние между двумя смежными трубными секциями 36 обеспечивает проход между этими трубными секциями. Проход такого типа идет вдоль всего продолжения трубных секций 36 через пекарное пространство 10 в поперечном направлении относительно направления транспортировки и прерывается (если вообще имеет место) только при монтаже компонентов. По сравнению со всем протяжением трубных секций 36 эти прерывания незначительны, обычно менее 5% общего протяжения трубных секций 36. Эти проходы, получаемые в результате наличия расстояния между смежными трубными секциями 36, приводят к эффективной теплопередаче от трубных секций 36 к флюиду, протекающему между двумя смежными трубными секциями 36.

Соответствующие соотношения теплопередачи показаны схематически на фиг. 7 для двух смежных трубных секций 36 трубчатого теплообменника 12. На фиг. 7 показано соотношение потоков для нижнего трубчатого теплообменника 12. Теплонесущая текучая среда 37 протекает через трубные секции 36. Другой теплопоглощательный флюид, такой как воздух 39 в описанном примере осуществления изобретения, протекает вокруг цилиндрических стенок 38 трубных секций 36, как схематически показано стрелками. Так как расстояние А между смежными трубными секциями 36, которое находится в диапазоне от 1% до 100% диаметра трубы D, входящий поток воздуха 39 протекает между смежными трубными секциями после контакта с цилиндрическими секциями U цилиндрических стенок 38. Проходя через наиболее узкую точку прохода между смежными трубными секциями 36, где показано расстояние А, поток воздуха 39 отходит от цилиндрических стенок 38, вызывая дальнейшее течение воздуха 39 в турбулентном режиме таким образом, что воздух, проходящий через указанный проход между смежными трубными секциями, эффективно перемешивается с воздухом 39, протекающим через смежные проходы между показанными трубными секциями 36 и смежными трубными секциями слева и справа, которые не показаны. Выше плоскости монтажа, в случае воздушного потока снизу вверх, как показано, очень быстро достигается замкнутый и в основном непрерываемый воздушный поток в пекарное пространство 10, расположенное сверху, как это показано стрелками потока 40 на фиг. 2. Турбулентность гарантирует, что трубные секции 36 сами не служат препятствием для воздушного потока, поэтому замкнутая воздушная завеса без разрывов протекает через пекарное пространство 10 над теплообменником 12.

Трубчатый теплообменник выполнен как змеевиковый теплообменник. Первый спиральный контур 41 проходит между первым входом спиральной линии 42 и первым выходом спиральной линии 43. Второй спиральный контур 44 проходит между вторым входом спиральной линии 45 и вторым выходом спиральной линии 46. Поэтому показанный на фиг. 3 трубчатый теплообменник 11 выполнен из двух спиральный контуров 41 и 44. В принципе возможно создавать большее количество соответствующих спиральных контуров.

В каждом случае две трубных секции 36 устанавливают рядом друг с другом в плоскости монтажа 35, принадлежащей двум разным спиральным контурам. На фиг.3 трубная секция 36, показанная слева внизу, являются частью первого спирального контура 41. Трубная секция 36, установленная непосредственно рядом с указанной выше секцией в верхнем правом направлении, являются частью второго спирального контура 44. В свою очередь трубная секция, установленная непосредственно рядом с предыдущей указанной секцией в верхнем правом направлении, снова является частью первого спирального контура 41. Другие смежно установленные трубные секции 36 поочередно относятся ко второму спиральному контуру 44 и к первому спиральному контуру 41. Показанная на самом верху справа трубная секция 36 относится ко второму спиральному контуру 44 и ведет ко второму выходу спиральной линии 46.

Так как трубные секции 36 связаны с двумя спиральными контурами 41 и 44 в чередующемся порядке, минимальный радиус изгиба трубы, из которой изготовлены трубные секции 36, выполнен возрастающим вдоль соответствующего одного из двух спиральных контуров 41, 44. Возрастающий радиус изгиба показан на изгибе на 180° секций поворота 47, 48 двух спиральных контуров 41, 44 на фиг. 4-6, на которых представлены виды в увеличенном масштабе спиральных контуров 41, 44 трубчатого теплообменника 11. Внутренний радиус изгиба секций поворота на 180° 47, 48 больше радиуса трубы, другими словами, он больше половины диаметра трубы D. С другой стороны, внутренний радиус изгиба секций поворота на 180° 47, 48 меньше диаметра трубы D.

Посредством вилкообразных трубных секций 49, 50 два входа 42, 45 спиральных контуров, во-первых, и два выхода 43, 46 спиральных контуров, во-вторых, выполнены во флюидном сообщении друг с другом и с общим входом 49а на одной стороне и с общим выходом 50а на другой стороне.

Два входа 42, 45 спиральных контуров во флюидном сообщении с общим входом 49а посредством вилкообразной трубной секции 49. В свою очередь, общий вход 49а выполнен во флюидном сообщении с источником теплонесущей текучей среды, не показанном на чертеже. Два выхода 43, 46 спиральных контуров выполнены во флюидном сообщении с общим выходом 50а посредством дополнительной вилкообразной трубной секции 50. Общий выход 50а может быть во флюидном сообщении с общим входом 49а для формирования цикла теплонесущей текучей среды. Частью этого цикла может быть насос для теплонесущей текучей среды 37, не показанный на чертеже.

Секции 47 поворота на 180° для спирального контура 41 выведены из плоскости монтажа 35 между двух трубных секций 36 и соединены с их помощью, образуя с ними тупой угол. Угол изгиба β между плоскостью монтажа 35 и плоскостью монтажа секций 47 поворота на 180° (см. фиг. 2 для трубчатого теплообменника 12) в приведенном примере осуществления изобретения составляет примерно 150°. Угол изгиба может быть в диапазоне от 120° до 165°.

Вывод секций 47 поворота 180° из плоскости монтажа 35 предотвращает пространственное несоответствие между секциями 47, 48 поворота на 180° разных спиральных контуров 41, 44.

Трубные теплообменники 11 и 12 модуля пекарной печи 6 выполнены следующим образом.

На первом этапе берется труба с размером длины одной из трубных секций 36 между соответствующими секциями поворота 47, 48. Затем изготавливают первый спиральный контур, например, спиральный контур 41, путем изгиба трубы в зоне секций поворота 47 между трубными секциями 36. После этого изготавливают второй спиральный контур, в этом случае спиральный контур 44, путем изгиба трубы секций поворота 48 между трубными секциями 36. Как только конец трубы достигает этих операций изгиба, присоединяют другую трубу такого же диаметра, если необходимо, другими словами, ее присоединяют к трубе, которая только что была обработана, например, приваривают к переднему концу этой трубы.

После изготовления двух спиральных контуров 41, 44 вставляют два спиральных контура 41, 44 друг в друга в плоскости монтажа 35. Затем можно соединить вилкообразные трубные секции 49, 50, например, путем сварки, с входами спиральных контуров 42, 45 и выходами спиральных контуров 43, 46 для создания, если необходимо, флюидного прохода между соответствующими вилкообразными трубными секциями 49, 50 и соответствующими входами 42, 45 на одной стороне и выходами 43, 46 на другой стороне.

В другом варианте способа изготовления секции 47 поворота на 180° сгибают в плоскости монтажа 35 между трубными секциями 36 того же спирального контура 41 до вставления двух спиральных контуров 41, 44 друг в друга. Этот процесс сгибания может иметь место одновременно с изготовлением этого спирального контура 41 с использованием соответствующего, например, плоского, гибочного инструмента.

Если операция выпечки выполняется с использованием туннельной конвейерной пекарной печи 1, выпекаемое изделие, проходящее через модули печей 2-6 вдоль конвейерного хода 19, нагревается, во-первых, лучистой теплотой, испускаемым трубчатыми теплообменниками 11, 12, расположенными в соответствующих пекарных модулях 2-6, во-вторых, циркулирующим воздухом, который течет через соответствующее пекарное пространство 10 пекарных модулей 2-6. Тепловые вклады, во-первых, "лучистой теплоты" и, во-вторых, "теплоты циркулирующего воздуха" (эмиссии теплоты во флюид, протекающий через пекарное пространство), могут определяться заданной конструкцией трубчатых теплообменников 11, 12, соответственно, и температурой и скоростью потока теплонесущей текучей среды через трубчатые теплообменники 11, 12, а также количеством воздуха, протекающего через каждое из пекарных пространств 10.

В зависимости от конструкции модулей пекарных печей 2-6 поток воздуха через пекарное пространство 10 (см., например, стрелки потока воздуха 40 на фиг. 2) может быть направлен снизу вверх, или, наоборот, сверху вниз.

В примере потока, показанном на фиг. 2, левый вентилятор 31 на фиг. 2 обеспечивает поток циркулирующего воздуха через воздухозаборное отверстие 27 сначала в нижний канал циркуляции воздуха 26. В то же время правый вентилятор 32 на фиг. 2 обеспечивает поток воздуха через правое воздухозаборное отверстие в нижний канал циркуляции воздуха 26. Избыточное давление, генерируемое при этом в нижнем канале циркуляции воздуха 26, вызывает течение циркулирующего воздуха из нижнего канала циркуляции воздуха вверх, проходя между смежными трубными секциями 36 нижнего трубчатого теплообменника 26, как уже описывалось выше со ссылкой на фиг. 6. Затем циркулирующий воздух проходит через верхний конвейерный ход 19 бесконечной конвейерной ленты 20, где он протекает вокруг тестовых заготовок, подаваемых через пекарное пространство 10. Затем циркулирующих воздух проходит через зазоры между трубными секциями верхнего трубчатого теплообменника 11 перед поступлением в верхний канал циркуляции воздуха 24, из которого циркулирующих воздух затем снова выводится с помощью вентиляторов 31, 32 и отверстий для отработанного воздуха 29, 30, чтобы завершить соответствующий цикл циркуляции воздуха. Избыточное давление в цикле циркуляции воздуха может выходить через клапанный выхлопной патрубок 35 (см. фиг. 2).

В зависимости от конструкции модулей печей 2-6 модуль печи может быть снабжен вентиляторами так, как показано на фиг. 2, или, в альтернативном варианте, только одним аксиально-радиальным вентилятором, который может быть установлен на одной стороне или на другой стороне модуля печи. Если более одного модуля печи, из установленных один за другим в направлении транспортировки 9, снабжено одним вентилятором такого типа, расположение этого вентилятора может быть выполнено чередующимся с двух сторон конвейерной пекарной печи 1, например, вентилятор модуля печи 3 может быть установлен с правой стороны, как вентилятор 32, в то время как в следующем модуле печи 4 он может быть установлен с левой стороны, а в следующем модуле печи 5 снова с правой стороны. Как альтернатива и дополнение к этому, направление потока циркулирующего воздуха через пекарное пространство 10 можно определять соответствующим режимом работы вентиляторов 31, 32 снизу вверх или сверху вниз.

Можно определять различные температурные зоны в модулях пекарных печей 2-6. Это можно делать определением температуры и/или скорости потока термического масла и/или количества циркулирующего воздуха и установкой направления потока циркулирующего воздуха снизу вверх или сверху вниз. Это обеспечивается с использованием центрального устройства управления пекарной печи 1.

Одно из звеньев 21 бесконечной конвейерной ленты 20 будет объяснено более подробно со ссылками на фиг. 8 и 9. Так как конструкция звеньев 21 бесконечной конвейерной ленты 20 идентична, достаточно описать одно из звеньев ленты 21.

Звено ленты 21 расположено поперек направления транспортировки 9 между боковыми направляющими 53, 54 для бесконечной конвейерной ленты 20, направляющие 53, 54 расположены в модуле пекарного пространства 18 для верхнего конвейерного хода 19. Соответствующее звено ленты 21 соединено с этими направляющими 53, 54 посредством опорных пластин 55.

Верхний конвейерный ход 19 проходит в плоскости транспортировки 56, параллельной плоскостям монтажа трубчатых теплообменников 11, 12 (см. плоскость монтажа 35).

В проекции в направлении, перпендикулярном плоскости транспортировки 56, другими словами, видимой в направлении наблюдения на фиг. 9, звенья ленты 21 выполнены с отверстиями для прохождения газа 57, 58. Отверстия для прохождения газа 57, 58 выполнены с суммарной площадью отверстий по меньшей мере до 30% общей поверхности проекции звеньев ленты 21.

Между боковыми направляющими, другими словами, между двух опорных пластин 55, звенья ленты 21 снабжены множеством соединительных пластин 59, 60, которые в показанном примере осуществления изобретения расположены на некотором расстоянии друг от друга в направлении, перпендикулярном плоскости транспортировки 56.

Первая верхняя пластина звена 59 совпадает с плоскостью транспортировки 56 и определена множеством двойных соединительных серьг, расположенных вдоль направления транспортировки 9 между боковыми стенками звеньев 61, 62. Отверстия для прохождения газа 58 образованы между секциями соответствующих соединительных серьг 63. Отверстия для дальнейшего прохождения газа в верхней пластине звена 59 образованы в каждом случае между двумя смежными двойными соединительными серьгами 63.

Для звеньев ленты 21, формирующих верхний конвейерный ход 19 в определенный момент, образована вторая пластина звена 60 под первой пластиной звена 59. Усиливающая пластина 64 расположена между боковыми стенками звеньев 61, 62, в которой выполнены отверстия для прохождения газа 57.

Отверстия для прохождения газа 57 в усиливающей пластине 64 выполнены продолговатыми. Отверстия для прохождения газа 57 расположены вдоль продольного расположения звеньев ленты 21.

Отверстия для прохождения газа 58 между секциями соответствующих двойных соединительных серьг 63 выполнены продолговатыми. Продолговатые отверстия для прохождения газа 58 расположены поперечно относительно продольного расположения звеньев ленты 21, другими словами, параллельно направлению транспортировки 9, при условии, что звено ленты 21 является частью верхнего конвейерного хода 19.

Между опорными пластинами 55 звено ленты 21 выполнено как самоподдерживающийся компонент.

В ходе работы туннельной конвейерной пекарной печи 1 звенья ленты 21 бесконечно циркулируют между направляющими 53, 54 как звенья цепи, верхний конвейерный ход 19 идет в направлении транспортировки 9, а нижний конвейерный ход 22 идет в обратную сторону от направления транспортировки 9. В зоне начального модуля пекарной печи 21 и последнего модуля пекарной печи 2N имеет место поворот на 180° между верхним конвейерным ходом 19 и нижним конвейерным ходом 22 по направляющим 53, 54, выполненным соответствующим образом.

Реферат

Группа изобретений относится к пищевой промышленности и может быть применена при хлебопечении. Бесконечная конвейерная лента для конвейерной пекарной печи включает конвейерный ход со множеством звеньев ленты (21), выполненных как одно целое. Звенья ленты (21) расположены поперечно направлению транспортировки (9) и установлены между боковыми направляющими (53, 54). Каждое из звеньев ленты (21) выполнено с отверстиями для прохождения газа (57, 58). Отверстия для прохождения газа (57, 58) выполнены с суммарной площадью отверстий по меньшей мере 30% общей поверхности проекции звена ленты (21). Использование группы изобретений позволит обеспечить возможность эффективного и гибкого нагрева пекарного пространства конвейерной пекарной печи с бесконечной конвейерной лентой такого типа. 4 н. и 4 з.п. ф-лы, 9 ил.

Комментарии