Способ и устройство для измерения расхода в системе распределения текучей среды, имеющей несколько крановых узлов текучей среды - RU2726037C1

Код документа: RU2726037C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для измерения расхода текучей среды в системе распределения текучей среды, в частности, жидкости, которая имеет несколько крановых узлов для жидкости, например, в здании с отдельными квартирами. Каждый крановый узел для жидкости содержит по меньшей мере один кран для жидкости, например, кран для воды, такой как кран холодной воды или кран горячей воды, или водопроводный кран для смешанных холодной и горячей воды, или воды, потребляемой бытовым прибором.

В частности, упомянутые способ и устройство предназначены для использования в системах распределения воды типа, имеющего централизованно расположенный источник воды, возможно, один источник для холодной воды и другой источник для горячей воды, причем источник воды соединен с несколькими крановыми узлами для воды, например, в соответствующий квартирах, через отдельные подающие трубопроводы.

В частности, способ и устройство согласно настоящему изобретению в частности применимы в системах типа, описанного в более ранней заявке РСТ РСТ/ЕР2016/064867, поданной тем же заявителем, что и настоящая заявка, то есть, в системе для сбережения жидкости и тепловой энергии, в которой

- откачивают воду из соответствующего подающего трубопровода после завершения операции отведения на соответствующем крановом узле для воды путем создания градиента противодавления в упомянутом соответствующем подающем трубопроводе посредством откачивающего насоса, так чтобы вода текла назад по направлению к источнику воды, а соответствующий подающий трубопровод содержал после этого только газ, удерживаемый в нем, и

- повторно заполняют водой соответствующий подводящий трубопровод, после активации кранового узла для воды, путем создания градиента напорного давления, как правило путем открытия регулирующего клапана к источнику воды, в соответствующем подводящем трубопроводе и обеспечивают течение воды из источника воды в соответствующий крановый узел для воды, выталкивая при этом оставшийся газ в подающем трубопроводе по направлению к соответствующему крановому узлу для воды при рабочем давлении, превышающем уровень давления окружающего воздуха.

В системе, раскрытой в упомянутой выше более ранней заявке РСТ, каждый подающий трубопровод сообщается с соответствующей демпфирующей камерой в течение всей работы системы распределения воды через соответствующий проход, в котором размещен вход в водяной клапан, соединенный с соответствующим крановым узлом для воды, при этом подающий трубопровод, соответствующий проход и соответствующая демпфирующая камера образуют, при использовании, закрытую систему, отделенную относительно оставшегося в ней газа, от окружающего воздуха.

Соответственно, настоящее изобретение в частности применимо в такой энергосберегающей системе, хотя оно также может быть использовано в других системах, как определено в первом абзаце выше и ограничительными частями независимых пунктов 1, 11 формулы изобретения.

Уровень техники

Как упомянуто выше, настоящее изобретение в первую очередь предназначено для использования в энергосберегающей системе распределения воды типа, раскрытого в заявке РСТ РСТ/ЕР2016/064867. Однако также имеются другие соответствующие документы уровня техники, такие как опубликованная заявка РСТ WО 2012/1408351, также поданная тем же заявителем, что и настоящая заявка. В последнем документе описана система, в которой в процессе этапа повторного заполнения движение воды может быть эффективно демпфировано, когда она приближается к отдельному проходу для газа, посредством сжимаемого объема газа, проталкиваемого перед водой, быстро перемещающейся по направлению к крановому узлу.

Задача изобретения

Таким образом, основной задачей настоящего изобретения является создание способа и устройства измерения расхода текучей среды для измерения расхода текучей среды в системе распределения текучей среды упомянутого выше типа с помощью очень простых средств и без использования, в процессе нормальной работы, дорогостоящих

расходомеров, расположенных смежно с входом текучей среды на каждом отдельном крановом узле текучей среды.

Раскрытие сущности изобретения

Согласно настоящему изобретению, эта задача решается с помощью способа и устройства, раскрываемых далее и подробно в прилагаемой формуле изобретения,

причем способ содержит следующие этапы:

- обеспечение наличия, для каждого отдельного подающего трубопровода, первого датчика давления текучей среды, расположенного в любом месте вдоль отдельного подающего трубопровода или в соответствующем крановом узле текучей среды, и второго датчика давления текучей среды, служащего эталонным датчиком давления, общим для всех подающих трубопроводов, и расположенного смежно с централизованно расположенным источником текучей среды, и

- электронное соединение каждого из первого и второго датчиков давления текучей среды с управляющим узлом, выполненным с возможностью определять давления воды на указанных первом и втором датчиках давления, включая разницу между этими двумя давлениями текучей среды, и,

- на основе определения давлений текучей среды и разности давлений, вычисление расхода текучей среды через каждый отдельный подающий трубопровод, по меньшей мере при наличии в любом крановом узле текучей среды потока текучей среды,

причем устройство содержит:

- первый датчик давления текучей среды, расположенный в каждом из указанных подающих трубопроводов или в соответствующем крановом узле текучей среды,

- второй датчик давления текучей среды, служащий общим эталонным датчиком давления и расположенный смежно с централизованно расположенным источником текучей среды,

- центральный управляющий узел, соединенный с первым и вторым датчиками давления текучей среды и выполненный с возможностью определять давления текучей среды на первом и втором датчиках давления текучей среды, включая разницу между этими двумя давлениями,

- при этом центральный управляющий узел дополнительно содержит вычислительную часть, выполненную с возможностью вычислять, на основе определения давлений воды и разности давлений, расход текучей среды через каждый из отдельных подающих трубопроводов.

Ряд дополнительных предпочтительных признаков указан в зависимых пунктах формулы изобретения и в подробном описании ниже.

Соответственно, некоторые предпочтительные варианты осуществления способа и устройства согласно изобретению объясняются дополнительно ниже со ссылками на прилагаемые чертежи.

Краткое описание чертежей

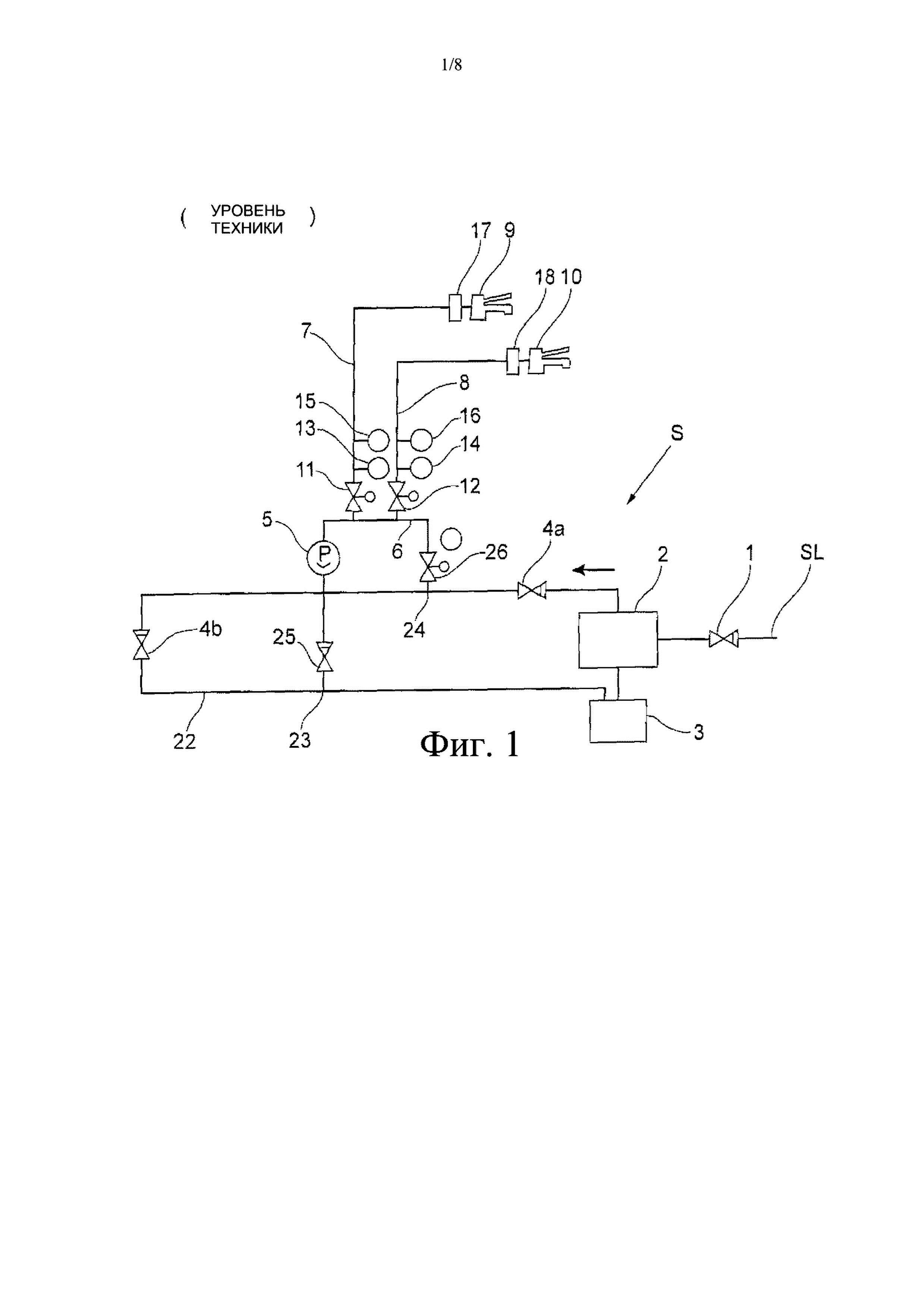

на фиг. 1 схематически изображена система распределения жидкости уровня техники, раскрытая в упомянутой выше заявке РСТ WО 2012/1408351;

на фиг.2 также схематично показана система распределения текучей среды, в целом раскрытая в более ранней шведской патентной заявке № 1550941-7 (поданной 2 июля 2015 года), в которой реализованы способ и устройство измерения расхода текучей среды согласно настоящему изобретению;

на фиг. 3, 3А, 3В показан, в видах в разрезе, узел демпфирующего клапана, используемый в системе с фиг. 2; и

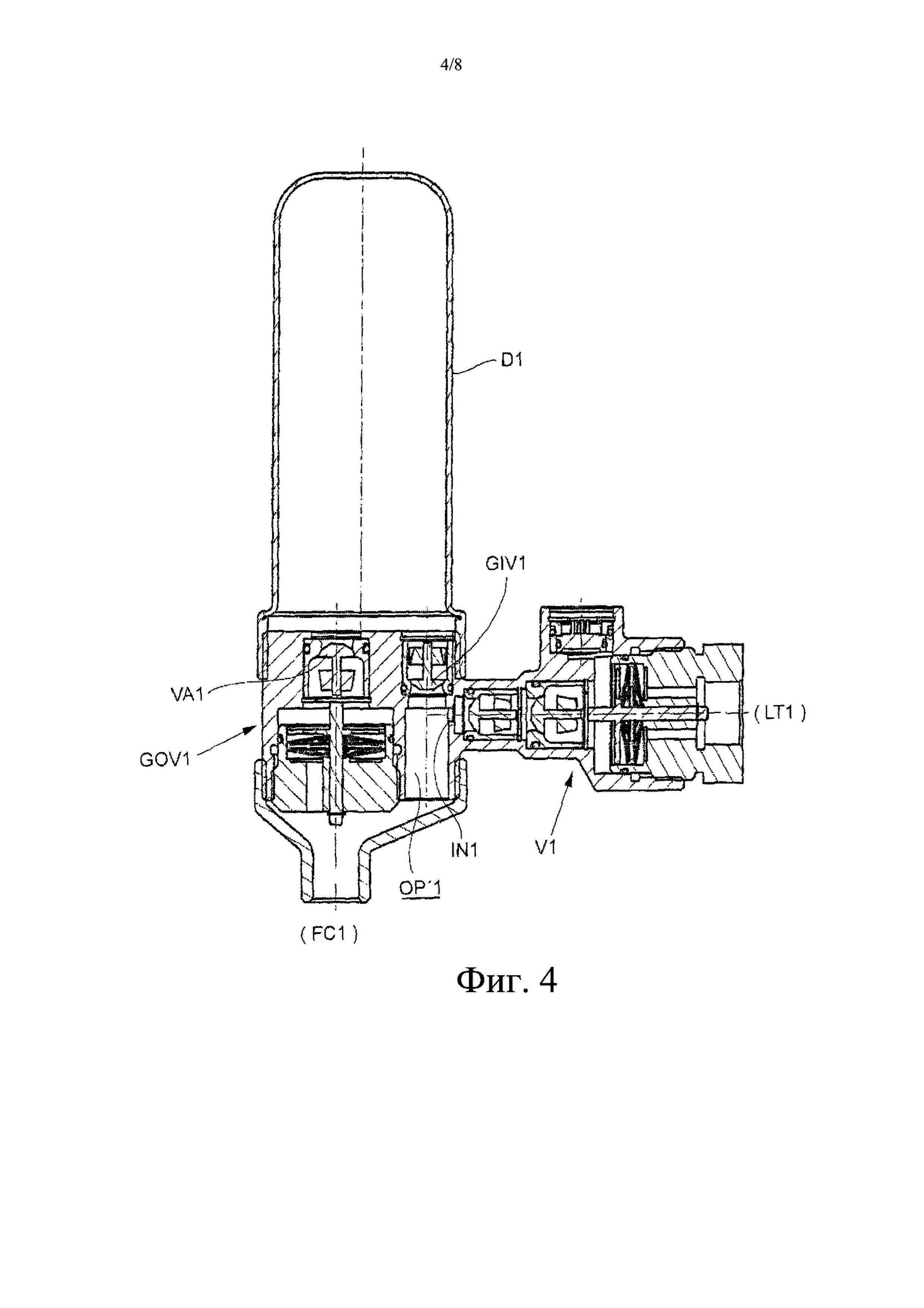

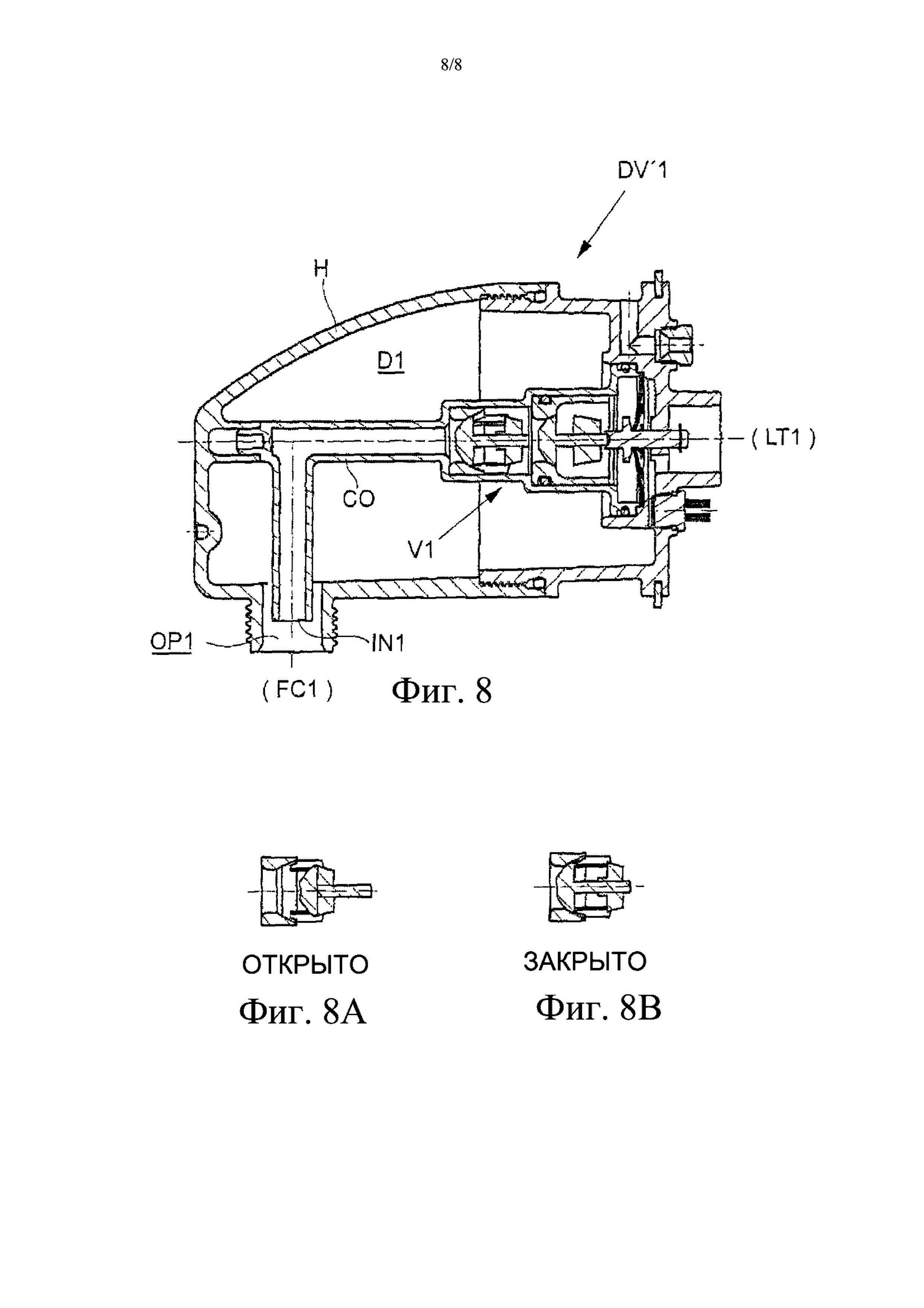

на фиг.4, 5, 6, 7А, 7В, 8, 8А, 8В показан ряд модифицированных вариантов осуществления узла демпфирующего клапана с фиг. 3.

Осуществление изобретения

Первая часть приведенного ниже описания является точной копией раскрытия в более ранней шведской патентной заявке № 1550941-7 заявителя, при этом вторая последующая часть относится к настоящему изобретению, реализуемому в системе общего типа, раскрытого в упомянутой выше патентной заявке.

В подробном раскрытии шведской патентной заявки № 1550941-7 в приведенном ниже описании система распределения жидкости предназначена для горячей воды, например, в здании. Однако специалисту в соответствующей области техники понятно, что эта система альтернативно может быть использована для любой другой жидкости. Кроме того, система может быть альтернативно использована для распределения холодной воды или другой холодной жидкости.

В системе уровня техники, показанной на фиг. 1, вода подается из источника 8 пресной воды, например, линии SL коммунального водоснабжения или местного водоснабжения через обратный клапан 1 в бак 2 для горячей воды, в котором вода нагревается до относительно высокой температуры, обычно в интервале 60-90° С. Имеется рециркуляционный контур 22 горячей воды, проходящей через нагреватель 2 воды и резервуар 3 под давлением, служащий для размещения переменного объема воздуха или газа при рабочем давлении. Горячая вода циркулирует посредством циркуляционного насоса (не показан), смежного с нагревателем 2, при этом два дополнительных обратных клапана 4а, 4b могут обеспечивать поддержание циркуляции только в одном направлении. Дополнительно имеется линия 6 подачи горячей воды, соединяющая контур 22 в двух точках 24 и 23. В линии 6 подачи горячей воды имеется насос 5 для циркуляции горячей воды вдоль линии 6 подачи. Насос 5 может работать даже в случае, если все подающие трубопроводы 7, 8 горячей воды, ведущие к различным крановым узлам 9, 10 для горячей воды в здании, пассивны или закрыты, так что жидкость, остающаяся в подающих трубопроводах, может быть откачана. Таким образом, насос 5 имеет двойное назначение.

В каждом подающем трубопроводе 7, 8 горячей воды, смежном с соединением с источником 8 горячей воды, имеется регулирующий клапан 11, 12, соответственно, который может быть открыт или закрыт, датчик 13, 14 уровня, соответственно, и датчик 15, 16 давления, соответственно. Все эти компоненты расположены централизованно, рядом с источником горячей воды, вместе с баком 2 горячей воды и циркуляционным контуром 22 с его соединительной линией 6. В соединительной линии 6 горячей воды также имеется обратный клапан 25 и регулирующий клапан 26.

Бак 2 горячей воды, рециркуляционный контур 22 и соединительная линия 6 горячей воды могут рассматриваться как источник тепла или источник 8 горячей воды, поскольку циркулирующая вода всегда поддерживается при повышенной температуре и может обеспечивать непрерывную подачу горячей воды в подающие трубопроводы 7, 8 горячей воды. При необходимости источник горячей воды может быть размещен в изолированном корпусе, или эти компоненты могут быть покрыты по отдельности изолирующим материалом.

Как описано в упомянутой выше заявке РСТ WO2012/148351, горячая вода может иметься лишь в подающих трубопроводах 7, 8 жидкости, когда горячая вода отводится из соответствующего кранового узла 9, 10. Когда крановый узел 9, 10 закрывается,

возможно, после небольшой задержки (например, несколько минут), которая не оказывает существенного влияния на температуру горячей воды в трубопроводе, горячая вода, оставшаяся в соответствующем подающем трубопроводе, может быть откачена в обратном направлении посредством насоса 5, обратно к источнику 2, 22 горячей воды. В этом процессе горячая вода может быть заменена окружающим воздухом или газом в трубопроводе 7, 8 для жидкости. Однако, когда горячая вода была откачана,

соответствующий клапан 11, 12 может быть закрыт, при этом давление газа или воздуха, немного меньшее давления атмосферного воздуха, может оставаться в подающем трубопроводе 7, 8.

Когда горячая вода снова будет отводиться из крана 9 или 10, может начата операция повторного заполнения. Настоящее изобретение обеспечивает улучшенный способ и систему, как схематически показано на фиг. 2.

Центральный источник LC жидкости, возможно соответствующий источнику 2, 22 горячей воды на фиг.1, соединен с несколькими подающими трубопроводами FС1, FС 2 горячей воды и т.д. через линию FL подачи, отдельные соединения С1, С2 и т.д. и отдельные регулирующие клапаны СV1, СV2 и т.д. Когда управляющий клапан СV1 открыт, горячая вода может быстро течь вовнутрь соответствующего подающего трубопровода FС1, из которого была выполнена откачка на предыдущем этапе откачки.

В подающем трубопроводе FС1 может иметься высокий градиент давления, поскольку регулирующий клапан СV1 открыт и, таким образом, передает рабочее давление снизу, соответствующее давлению, преобладающему в источнике LS жидкости (обычно избыточное давление от 2 до 5 бар или, в абсолютном выражении, более 300% от давления окружающего воздуха), и верхнее очень низкое давление, такое как пониженное давление от 0,2 до 0,8 бар или, в абсолютном выражении, приблизительно от 20 до 80% от давления окружающего воздуха. Соответственно, горячая вода может течь с высокой скоростью по направлению к крановому узлу LТ1 для воды. Обычно подающие трубопроводы имеют длину по меньшей мере от 5 до 30 м от источника LS жидкости до соответствующего кранового узла LТ1 для горячей воды и т.д. внутри здания.

Когда горячая вода приближается к крановому узлу для жидкости, возникает риск сильного ударного импульса, так называемого "гидравлического удара", горячей воды. Однако, как известно само по себе, из упомянутой выше заявки РСТ WО 2012/1408351,

демпфирующая камера D1 расположена вблизи клапана V1 для жидкости, так что воздушная или газовая подушка может ослаблять воздействие быстро движущейся горячей воды.

Согласно настоящему изобретению каждая демпфирующая камера D1, D2 и т.д. соединена с концом соответствующего подающего трубопровода FС1, FС2 и т.д. через проход ОР1, ОР2 и т.д. В этом проходе расположен вход в узел V1, V2 и т.д. клапана для жидкости, например, запорный клапан, обратный клапан или стопорный клапан. См. также фиг. 3, 4, 5, 6 и 7А, 7В, 8, 8А, 8В.

Конструкция узла DV1, DV2 и т.д. демпфирующего клапана (см. фиг. 3, ЗА, 3В) подробно раскрыта в двух отдельных патентных заявках, поданных в тот же день, что и настоящая заявка, с названиями "демпфирующий клапан" и "запорный клапан текучей среды", соответственно. Таким образом, узел V1, V2 клапана для жидкости может содержать два стопорных клапана VА1, VА2, соединенных последовательно, поджимаемых по направлению к закрытому положению с помощью чувствительной к давлению части, например, нелинейного пружинного устройства S1, содержащего две зеркальные тарельчатые пружины, так что клапан может быть смещен из положения закрытия (фиг. 3В) в открытое положение (фиг. 3А), когда на входе IN1, IN2 и т.д. клапана был достигнут уровень порогового давления. Нелинейное пружинное устройство S1 и т.д. выполнено так, что при достижении порогового давления корпус клапана может внезапно перемещаться по относительно длинному пути в свое открытое положение (вправо на фиг. 3). Таким образом, клапан может быть отчетливо открыт и обеспечивает большой поток горячей воды сразу после достижения уровня порогового давления.

Пружинное устройство S1 соединено с двумя стопорными клапанами VА1, VА2 посредством осевого стержня R, так что конечные положения пружинного устройства могут быть перенесены на стопорные клапаны, которые, таким образом, могут быть открыты (фиг. 3А) или закрыты (фиг. 3В).

Демпфирующая камера D1, D2 и т.д. может быть размещена в отдельном корпусе (как показано на фиг. 3, 4, 5, 6, 7А, 7В) или может быть образована корпусом, в котором клапан V1 для жидкости расположен посредине (фиг. 8). В любом случае верхний конец подающего трубопровода FС1, FС2 и т.д. (фиг. 2) примыкает к упомянутому выше

проходу ОР1, ОР2 и т.д., в котором также расположен вход IN1, IN2 и т.д. клапана VI, V2 и т.д.

Преобладающие давления и объемы подающих трубопроводов FС1, FС2 и т.д. таковы, что давление заполняющей воды все еще остается относительно низким, когда она достигает прохода ОР1, ОР 2 и т.д., ниже установленного порогового давления клапана. Таким образом, вода может перемещаться дальше вверх, за пределы прохода ОР1, ОР2 и т.д., перед тем, как воздух или газ, отводимые в примыкающую демпфирующую камеру D1, D2 и т.д., сжимаются до такой степени, что давление воздуха или газа, обеспечивающее соответствующее давление в смежной с ними воде, поднимается до уровня, соответствующего пороговому уровню клапана VI, V2 и т.д. Затем клапан резко открывается, при этом горячая вода может течь через клапан вовнутрь примыкающего кранового узла LТ1, LТ2 и т.д. для жидкости. Поскольку теперь в проходе ОР1, ОР2 и т.д. имеется лишь вода, только вода, без газа или воздуха, может течь через клапан вовнутрь кранового узла LT1, LТ2 для жидкости и т.д. Давление в источнике LS жидкости, намного большее давления окружающего воздуха (даже на крановом узле LТ1, LТ2 и т.д. для жидкости), и пороговое давление клапана VI, V2 и т.д. для жидкости могут обеспечить, что воздух или газ, сжатый в демпфирующей камере D1, D2 и т.д., будет оставаться сжатым и не будет расширяться вовнутрь прохода ОР1, ОР2 и т.д. в процессе нормальной работы системы распределения жидкости.

Альтернативно открытию клапана для жидкости при достижении порогового давления, может быть предусмотрен датчик, обнаруживающий наличие жидкости в проходе ОР1, ОР2 и т.д. на входе IN1, IN2 и т.д. клапана VI, V2 и т.д. для жидкости. Этот датчик может быть датчиком уровня, оптическим датчиком или поплавковым датчиком в комбинации с соответствующим исполнительным механизмом, например, электромагнитным устройством или механическим приводом, который может открывать клапан VI, V2 и т.д. для жидкости при обнаружении наличия жидкости.

Только когда ручка крана или соответствующее устройство или датчик активируются для закрытия конкретного кранового узла LТ1, LТ2 для жидкости, может произойти изменение. При этом датчик РS1, РS2 и т.д. давления (см. фиг. 2), вставленный между клапаном VI, V2 и т.д. и соответствующим крановым узлом LТ1, LТ2 для жидкости (или в какое-либо другое местоположение смежно с клапаном для жидкости или крановым узлом для жидкости), может обнаружить повышенное давление (поток остановлен, но давление подачи все еще имеется) и отправить электрический сигнал в управляющий узел СU который, в свою очередь, может закрыть регулирующий клапан СV1, СV2 и т.д. смежно с источником LS жидкости. Управляющий узел СU также может отправлять сигнал в отдельный выпускной клапан ЕV1, ЕV2 и т.д. для открытия последнего. Этот выпускной клапан расположен в соединении ответвления, расположенном ниже по потоку (как видно, когда подающий трубопровод заполнен), но смежно с регулирующим клапаном СV1, СV2 и т.д. Выпускные клапаны ЕV1, ЕV2 и т.д. совместно соединены с выпускным насосом ЕР, который может обеспечивать рециркуляцию горячей воды к источнику LS жидкости.

Как показано схематически, датчики РS1 и РS2 давления соединены с (коротким) трубопроводом между клапаном V1,V2 и т.д. для жидкости и крановым узлом LТ1, LТ2 для жидкости. Однако альтернативно они могут быть расположены внутри корпуса клапана для жидкости, на его выпускной стороне, или на или смежно с самим крановым узлом для жидкости.

Конечно, вместо отправки электрического сигнала через управляющий узел, можно, как раскрыто в упомянутой выше заявке РСТ WО 2012/148351, обеспечить возможность распространения импульса давления или другой физической переменной вдоль подающего трубопровода к источнику жидкости, где импульс или другая физическая переменная обнаруживается и используется для запуска закрытия регулирующего клапана СV1, СV2 и т.д. и для открытия выпускного клапана ЕV1, ЕV2 и т.д.

Когда конкретный подающий трубопровод FС1, FС2 и т.д. соединен с источником жидкости через выпускной клапан ЕV1, ЕV2 и др., жидкость (горячая вода) может всасываться обратно выпускным насосом ЕР вовнутрь источника LS жидкости. Также имеется датчик LS1, LS2 уровня, предназначенный для обнаружения уровня жидкости на соединении ответвления (или смежно с ним). Когда этот датчик обнаруживает, что поверхность жидкости достигла самого низкого уровня, это указывает на то, что вся жидкость была откачана (удалена) из соответствующего подающего трубопровода РС1, РС2 и т.д. Альтернативно можно просто обнаруживать низкое давление смежно с регулирующим клапаном или выпускным клапаном, причем это низкое давление указывает на то, что практически вся жидкость была откачана из подающего трубопровода.

Таким образом, в это время может иметься очень низкое давление, такое как пониженное давление 0,5 бар (50 футов давления окружающего воздуха), или давление в интервале 0,2-0,8 бар пониженного давления в конкретном подающем трубопроводе FС1, FС2 и т.д. Затем в управляющий узел СU отправляется сигнал, закрывающий выпускной клапан ЕV1, ЕV2 и т.д., так что соответствующий подающий трубопровод удерживается в откаченном состоянии, при этом отсутствуют тепловые потери вследствие рассеивания тепла из подающего канала. В подающем трубопроводе FС1, FС2 и т.д. остается только газ или воздух под очень низким давлением (почти вакуум). Может быть начат новый цикл повторного заполнения, запущенный или инициированный открытием одного из крановых узлов для жидкости.

Расположение регулирующих клапанов СV1, СV2 и т.д. и выпускных клапанов ЕV1, ЕV2 и т.д., расположенных отдельно в соединениях ответвления, обладает тем преимуществом, что любой или несколько подающих трубопроводов FС1, FС1 и т.д. могут быть откачаны независимо друг от друга. Таким образом, могут быть откачаны один или более подающих трубопроводов FС1, FС2, тогда как один или более других подающих трубопроводов FС2, FС1 и т.д. повторно заполняют или используются для отвода горячей воды на соответствующем крановом узле LТ2, LТ1 и т.д. для жидкости. В системе уровня техники, как показано на фиг. 1, с другой стороны, это было невозможно. Скорее, необходимо было подождать, пока все подающие трубопроводы перестанут работать, прежде чем станет возможным присоединить их к совместно работающему насосу.

Специальный узел распределения жидкости, содержащий линию FL подачи, регулирующие клапаны СV1, СV2 и т.д., отдельные выпускные клапаны ЕV1, ЕV2 и т.д. и совместно присоединенный выпускной насос ЕР, более подробно раскрыт в отдельной патентной заявке под названием "узел распределения жидкости", поданной в тот же день тем же заявителем.

Ниже кратко описываются модифицированные варианты осуществления на фиг.4, 5, 6, 7 А, 7В и 8, 8А, 8В.

На фиг. 4, узел VI клапана для жидкости точно такой же, что и клапан для жидкости на фиг.3. Однако соответствующая демпфирующая камера D1 соединена с подающим трубопроводом FС1 через проход ОР’1, в котором размещены два параллельных клапанных устройства, впускной клапан GIV1 для газа в виде обратного клапана, для подачи газа вовнутрь демпфирующей камеры в процессе повторного заполнения подающего трубопровода FС1, когда давление выше давления окружающего воздуха, например, выше 0,1 бар избыточного давления, и выпускной клапан GOV1 для газа, позволяющий газу течь обратно вовнутрь подающего трубопровода FС1 в процессе откачки последнего. Выпускной клапан GOV1 для газа открывается, когда достигается разность давлений, превышающая заданное значение, например, от 2 до 3 бар. Выпускной клапан для газа выполнен с такой же конструкцией, что и узел V1 клапана для жидкости, однако он имеет только один стопорный клапан (обратный клапан) VА’1. Даже если разность давлений уменьшается в процессе откачки, выпускной клапан для газа может оставаться открытым до тех пор, пока существует небольшая разница давлений, причем он может даже оставаться открытым, если разность давлений была изменена на обратную. Затем, в процессе последующего повторного заполнения водой, поступающая вода может вызвать смещение выпускного клапана для газа в его закрытое положение. Когда будет достигнуто избыточное давление около 0,2 бар, впускной клапан GIV1 для газа открывается и обеспечивает течение газа и, возможно, некоторого количества воды вовнутрь демпфирующей камеры. Выпускной клапан GOV1 для газа может оставаться закрытым в процессе отведения горячей воды через клапан V1 для жидкости.

Расположение клапанов с параллельными выпускным и впускным клапанами GOV1, GIV1 может гарантировать, что газ в демпфирующей камере D1 может оставаться в ней, когда открывается клапан V1 для жидкости, с сопутствующим уменьшением давления в подающем трубопроводе FС1, пока не будет достигнуто устойчивое состояние для воды, вытекающей через клапан V1 в соответствующий крановый узел для горячей воды (LТ1 на фиг.2). Таким образом, предотвращается, что воздух или газ могут течь через клапан V1 для жидкости.

Демпфирующая камера может иметь свободное внутреннее пространство, как показано на фиг. 3, 4, или она может иметь смещаемый поршень Р, как показано на фиг. 5, для демпфирующей камеры D’1 или гибкой диафрагмы D1, как показано на фиг. 6, для демпфирующей камеры D^"1. Поршень Р или диафрагма могут образовывать самый внутренний отсек, имеющий заданное начальное давление газа, которое может изменяться, однако газ в этом отсеке не будет смешиваться с водой в процессе этапа повторного заполнения.

Клапан для жидкости может быть выполнен с другой конструкцией, например, как показано на фиг. 7А и 7В, где эластомерное тело V1 расположено в проходе ОР"1 между подающим трубопроводом FС1 и демпфирующей камерой D1 и может быть смещено между положением (фиг. 7А), в котором проход ОР"1 открыт (и часть клапана для жидкости справа закрыта) и положением (фиг. 7В), в котором проход ОР"1 закрыт (и часть клапана для жидкости справа открыта). Последнее положение занимается, когда горячая вода течет в крановый узел LТ1 для горячей воды, тогда как другое положение занимается в процессе других фаз цикла.

На фиг. 8, 8А и 8В показан вариант осуществления демпфирующего клапана DV1, который является особенно компактным. Здесь клапан V1 для жидкости размещен посредине внутри корпуса Н, образуя внутреннюю демпфирующую камеру D1. Вход IN1 расположен в открытом проходе ОР1 между подающим трубопроводом FС1 и демпфирующей камерой D1. Вход IN1, в виде небольшого отверстия, сообщается с узлом V1 клапана для жидкости через трубопровод СО. Внутренний диаметр этого трубопровода и отверстия входа IN1 таковы, что даже в процессе откачки подающего трубопровода FС1 вода может оставаться в трубопроводе СО и предотвращать попадание газа вовнутрь клапана V1 для жидкости. Конечно, и в этом случае пороговый уровень клапана V1 достаточно высок, чтобы гарантировать, что жидкость (горячая вода) может достичь входа IN1, прежде чем клапан V1 откроется и позволит воде течь вовнутрь кранового узла LТ1 для воды.

Специалист в соответствующей области техники может модифицировать способ и систему распределения жидкости в пределах объема, определенного прилагаемой формулой изобретения. Например, как указано выше, можно использовать систему для холодных жидкостей, а не для горячих жидкостей. Подающие трубопроводы могут состоять из металлических трубок или пластиковых шлангов. Конечно, пороговый уровень давления клапана V1, V2 и т.д. для жидкости может быть переменным так, что он может быть установлен с подходящим значением в каждом случае, при этом также можно варьировать эти пороговые уровни давления так, чтобы оптимизировать систему и характеристики демпфирования в каждом узле DV1, DV2 и т.д. демпфирующего клапана. Возможно, что объемы демпфирующих камер также могут быть переменными.

Как указано выше, большое преимущество заключается в том, что в процессе нормальной работы системы не происходит выпуска воздуха или другого газа.

Демпфирующая камера закрыта по отношению к окружающему воздуху, при этом остальные фитинги и соединения должны быть герметичными даже при очень низких или довольно высоких давлениях. Нет необходимости впускать окружающий воздух через впускной клапан для воздуха, как это имело место в системах уровня техники. Таким образом, эта система может работать быстро с высокой скоростью повторного заполнения и с высокой надежностью и, таким образом, при довольно низких затратах на обслуживание после правильной установки в здании.

Система также может быть использована в комплексах, отличных от зданий, например, на больших судах (на воде или в воздухе) или в движущихся транспортных средствах, или в других комплексах, где необходимо распределять горячую или холодную жидкость по различным крановым узлам.

Подробное описание настоящего изобретения, относящееся к способу и устройству измерения расхода текучей среды.

Теперь делается ссылка на фиг. 2, которая была объяснена выше в отношении системы распределения текучей среды как таковой.

Согласно настоящему изобретению, касательно измерения расхода текучей среды, в линию подачи FL смежно с централизованно расположенным источником LS текучей среды был добавлен датчик РS’ давления. Узел распределения текучей среды, содержащий линию FL подачи от источника жидкости, регулирующие клапаны СV1, СV2 и т.д., отдельные выпускные клапаны ЕV1, ЕV2 и т.д. и совместно соединенный выпускной насос ЕР могут обеспечивать относительно стабильное давление текучей среды системы для отдельных подающих трубопроводов FС1, FС2. Однако, когда регулирующие клапаны СV1, СV2 закрыты, давление текучей среды в соответствующей линии FС1, FFС2 и т.д. подачи, как правило, может отличаться от давления текучей среды системы, преобладающего в источнике LS жидкости. Кроме того, после открытия соответствующего регулирующего клапана СV1, СV2 и т.д. давление текучей среды ниже по потоку (как видно от источника LS текучей среды) от соответствующей точки подачи С1, С2 и т.д. каждого подающего трубопровода FС1, FС2 и т.д. может падать вдоль подающего трубопровода, а также в соответствующем связанном крановом узле LТ1, LТ2 для жидкости.

Соответственно, датчик давления текучей среды может быть расположен в любом месте вдоль соответствующего подающего трубопровода FС1, FС2 и т.д. на всем пути от точки С1, С2 и т.д. подачи и в соответствующем крановом узле LТ1, LТ2 и т.д. для жидкости, в примере, показанном на фиг. 2, такой датчик PS1, РS2 и т.д. давления текучей среды расположен между основным клапаном V1 и крановым узлом LТ2 для жидкости. Однако расположение этого датчика давления текучей среды может быть другим, как показано на фиг. 2 буквами А, В, С и D, т.е. непосредственно ниже по потоку от точки С1 подачи, ниже по потоку от регулирующего клапана СV1, смежно с входом 1Ш для кранового узла L1 для жидкости или где-нибудь в самом крановом узле LТ1 для жидкости.

Такое расположение первых датчиков РS1 давления текучей среды и т.д. и второго эталонного датчика РS’ давления текучей среды смежно с источником LS текучей среды, позволяет измерять падение давления в каждом подающем трубопроводе между соответствующим одним из первого датчика давления текучей среды и вторым датчиком давления текучей среды, служащим эталонным. Это падение давления зависит от расхода текучей среды через соответствующий подающий трубопровод, помимо других факторов, таким образом, может быть вычислен расход текучей среды (масса текучей среды за единицу времени) на основе давлений, измеряемых каждой такой парой первого и второго датчиков давления текучей среды, и разности давлений между этими двумя датчиками. Соответственно, для этой цели имеется специальная вычислительная часть СР, имеющаяся в управляющем узле СU, предназначенная для выполнения таких вычислений.

Обычно необходимо откалибровать систему, чтобы получить правильные значения расхода текучей среды. Это можно сделать, например, с использованием расходомера (не показан на чертежах, например, стандартного типа), временно вставленного в соответствующий подающий трубопровод, например, смежно с любым его концом, на этапе первоначальной калибровки. Затем измеренное значение расхода текучей среды, соответствующее набору параметров, включая измеренные давления и разницу между этими давлениями, сохраняется в вычислительной части СР управляющего узла, так что может быть определено (рассчитано) правильное значение расхода жидкости в более поздний момент времени.

Фактические измерения значений расхода текучей среды должны выполняться только тогда, когда имеется фактический расход текучей среды в конкретном подающем трубопроводе РС1, РС2 и т.д., т.е. после открытия соответствующего регулирующего клапана СV1, СV2 и т.д. Например, наличие расхода в подающем трубопроводе может быть определено соответствующим датчиком LS1, LS2 и т.д. уровня, расположенным ниже по потоку от соответствующего регулирующего клапана СV1, СV2 и т.д.

На практике, давления должны быть определены только после того, как было завершено повторное заполнение подающего трубопровода, после активации крана текучей среды в соответствующем крановом узле LТ1, LТ2 и т.д. текучей среды. Сначала, давления могут значительно изменяться в процессе переходной начальной фазы до получения устойчивого или постоянного расхода. Эта фаза повторного заполнения, длящаяся всего несколько секунд, не должна быть сохранена, поскольку позже будет выполняться соответствующая фаза откачки, когда соответствующее количество текучей среды и энергии будет возвращено обратно в источник жидкости. Таким образом, вполне уместно исключить эти фазы из измерений.

Предпочтительно, но не обязательно, измерения и последующие вычисления значений расхода текучей среды выполняют периодически в вычислительной части СР управляющего узла СU с частотой, которая может надлежащим образом учитывать нормальные изменения потребления текучей среды в каждом крановом узле LТ1, LТ2 и т.д. текучей среды. Таким образом, должны быть учтены изменения расхода, возникающие, когда активируются или закрываются один или более дополнительных кранов текучей среды (в одном и том же крановом узле текучей среды), так что правильное вычисление фактического потребления текучей среды с течением времени регистрируется и сохраняется в управляющем узле. Собранные данные могут регулярно или периодически передаваться центральному администратору, так что могут быть правильно рассчитаны затраты для каждого кранового узла LТ1, LТ2 текучей среды.

Предпочтительно должны быть регулярно регистрированы количество воды и/или количество тепловой энергии, потребляемых в каждом крановом узле текучей среды (LТ1, LТ2 и т.д.). Тепловая энергия может быть рассчитана после измерения, определения или вычисления температуры протекающей текучей среды в каждом отдельном подающем трубопроводе. Опционально, для этой цели в каждом подающем трубопроводе должен иметься датчик температуры (не показан). Однако, если температура регулируется и поддерживается постоянной в узле распределения текучей среды (в нижней части на фиг.

2), такие измерения могут не потребоваться. Скорее, для этих вычислений может быть использована предопределенная или фиксированная температура.

Что касается первоначальной калибровки системы, предпочтительно должны быть учтены один или более из следующих параметров:

- уменьшение давления, вызванное длиной каждого отдельного подающего трубопровода (FС1, FС2 и т.д.),

- разность вертикальных уровней между первым и вторым датчиками (РS1, РS2) давления текучей среды в каждом отдельном подающем трубопроводе,

- любое падение давления на указанном входе (IN1, IN2 и т.д.) текучей среды или на основном клапане (VI, V2 и т.д.) текучей среды в каждом отдельном крановом узле (LТ1, LТ2 и т.д.) текучей среды в каждом отдельном крановом узле (LТ1, LТ2 и т.д.) текучей среды,

- любое значение расхода расходомера, временно используемого в каждом отдельном подающем трубопроводе или смежно с входом текучей среды в каждом крановом узле (LТ1, LТ2 и т.д.) текучей среды и/или любое давление в параллельной системе распределения текучей среды, соединенной с тем же крановым узлом (LТ1, LТ2 и т.д.) текучей среды.

Предпочтительно по меньшей мере один из этих параметров должен быть учтен также в процессе каждого измерения расхода, за исключением параметра, относящегося к расходомеру, при этом задачей изобретения является предотвращение затрат на такие расходомеры в каждом подающем трубопроводе.

Конечно, любой специалист в соответствующей области техники может модифицировать способ и устройство измерения в пределах объема прилагаемой формулы изобретения. В частности, программное обеспечение в вычислительной части СР управляющего узла СU может быть адаптировано для конкретной установки системы распределения текучей среды, например, в зависимости от местных или национальных норм, климатических условий и других специфических факторов. Кроме того, калибровка, например, при начальной установке системы распределения текучей среды, может быть выполнена с учетом таких условий.

Реферат

Раскрыты способ и устройство для измерения расхода текучей среды в системе распределения текучей среды, которая содержит централизованно расположенный источник (LS) текучей среды, соединенный посредством отдельных подающих трубопроводов (FC1, FC2 и т.д.) с несколькими крановыми узлами (LT1, LT2 и т.д.) текучей среды, каждый из которых имеет по меньшей мере один кран текучей среды. Способ содержит этапы обеспечения наличия, для каждого указанного отдельного подающего трубопровода (FC1, FC2 и т.д.), первого датчика (PS1, PS2 и т.д.) давления текучей среды, расположенного в любом месте вдоль указанного отдельного подающего трубопровода или в соответствующем крановом узле (LT1, LT2 и т.д.) текучей среды, и второго датчика (PS’) давления текучей среды, служащего эталонным датчиком давления, общим для всех указанных подающих трубопроводов, и расположенного смежно с указанным централизованно расположенным источником (LS) текучей среды. Каждый из первого и второго датчиков (PS1, PS2 и т.д. и PS') давления текучей среды соединен с управляющим узлом (CU), выполненным с возможностью определять давления текучей среды на первом и втором датчиках давления текучей среды, включая разницу между этими двумя давлениями текучей среды, и, на основании указанного определения указанных давлений текучей среды и указанной разности давлений, вычислять расход текучей среды через каждый отдельный подающий трубопровод (FC1, FC2 и т.д.), по меньшей мере при наличии в указанном входе (IN1, IN2 и т.д.) потока текучей среды к любому крановому узлу (LT1, LT2 и т.д.) текучей среды. Технический результат - создание способа и устройства измерения расхода текучей среды для измерения расхода текучей среды в системе распределения текучей среды упомянутого выше типа с помощью очень простых средств и без использования, в процессе нормальной работы, расходомеров, расположенных смежно с входом текучей среды на каждом отдельном крановом узле текучей среды. 2 н. и 13 з.п. ф-лы, 8 ил.

Комментарии