Периодический способ производства панировочной крошки и электроконтактная печь для его осуществления - RU2646900C1

Код документа: RU2646900C1

Чертежи

Описание

Изобретение относится к хлебопекарной промышленности, в частности к производству панировочных сухарей, предназначенных для внешнего покрытия замороженных полуфабрикатов.

Известен способ производства панировочной крошки, предназначенных для внутреннего введения их в фарши, заключающийся в переработке возвратных хлебных продуктов, не реализованных в розничной торговле.

Согласно этому способу, не реализованная продукция тщательно сортируется по ассортименту, т.е. отбирается только возвратная хлебная продукция, изготовленная из пшеничной муки, без каких-либо добавок (маргарина, орехов, пряностей, шоколадной глазури и т.п.), отправляется на сушку до содержания влаги не более 12% и потом измельчается [1].

Недостаток указанного выше способа производства панировочной крошки заключается в том, что он не позволяет осуществлять получение декоративной панировочной крошки, т.к. их рецептура не включает в себя пищевые красители. Кроме того, панировочную крошку получают из пшеничного хлеба (батонов), имеющего поверхностную корку, которая при измельчении кусков хлеба неизбежно образует мелкую сухарную пыль, вызывающую ее витание в производственном помещении при нанесении на полуфабрикат. При измельчении сухих (влажностью не выше 15%) кусков хлеба образуется до 50% сухарной пыли, что ведет к необратимым потерям сырья.

Известен способ производства панировочной крошки, согласно которому процесс производства панировочной крошки включает в себя следующие стадии: подготовку сырья (просеивание и очистка муки, разведение дрожжей до суспензии, растворение соли в воде, растворение сахара в воде); замес теста; разделка теста на тестовые заготовки; формование тестовых заготовок; расстойка тестовых заготовок; выпечка хлеба в конвективно-радиационных печах (производится в две стадии: I стадия - при температуре 240-280°С, II - стадия при температуре 150-250°С); охлаждение и нарезка хлеба на ломти; сушка ломтей до состояния хлебных сухарей; измельчение хлебных сухарей до состояния панировочной крошки; контрольное просеивание панировочной крошки; взвешивание и упаковка [2].

Недостатками указанного выше способа является наличие корки у хлеба, при измельчении которого образуется сухарная пыль.

Целью изобретения повышение качества панировочной крошки и обеспечение ее декоративности, а также снижение потерь сырья при ее производстве.

Указанная цель достигается тем, что пищевой краситель вносится в исходное сырье на стадии замеса теста, а выпечка хлебных заготовок производится в электроконтактной печи до достижения мякишем температуры не более 100°С (при этом энергопотребление ЭК-печи значительно меньше, чем у конвективных печей) с последующим нарезанием хлеба на ломти, измельчением ломтей и получением влажной декоративной крошки с последующей сушкой ее в инфракрасной сушилке с длиной волны ИК-излучения 1,5-3,0 мкм до влажности 8-10%. Измельчение ломтей до состояния крошки при остаточной влажности позволяет избежать образования сухарной пыли.

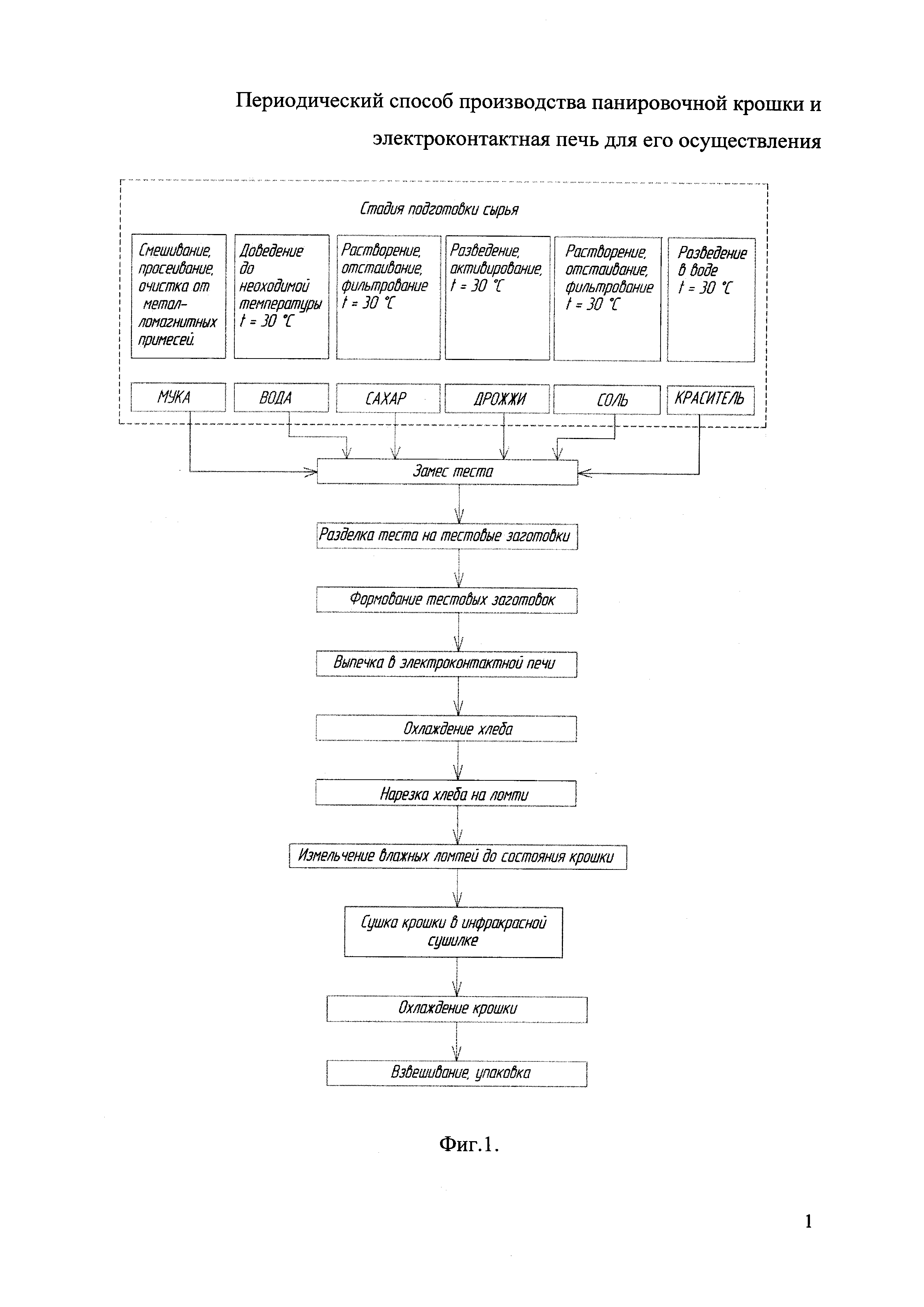

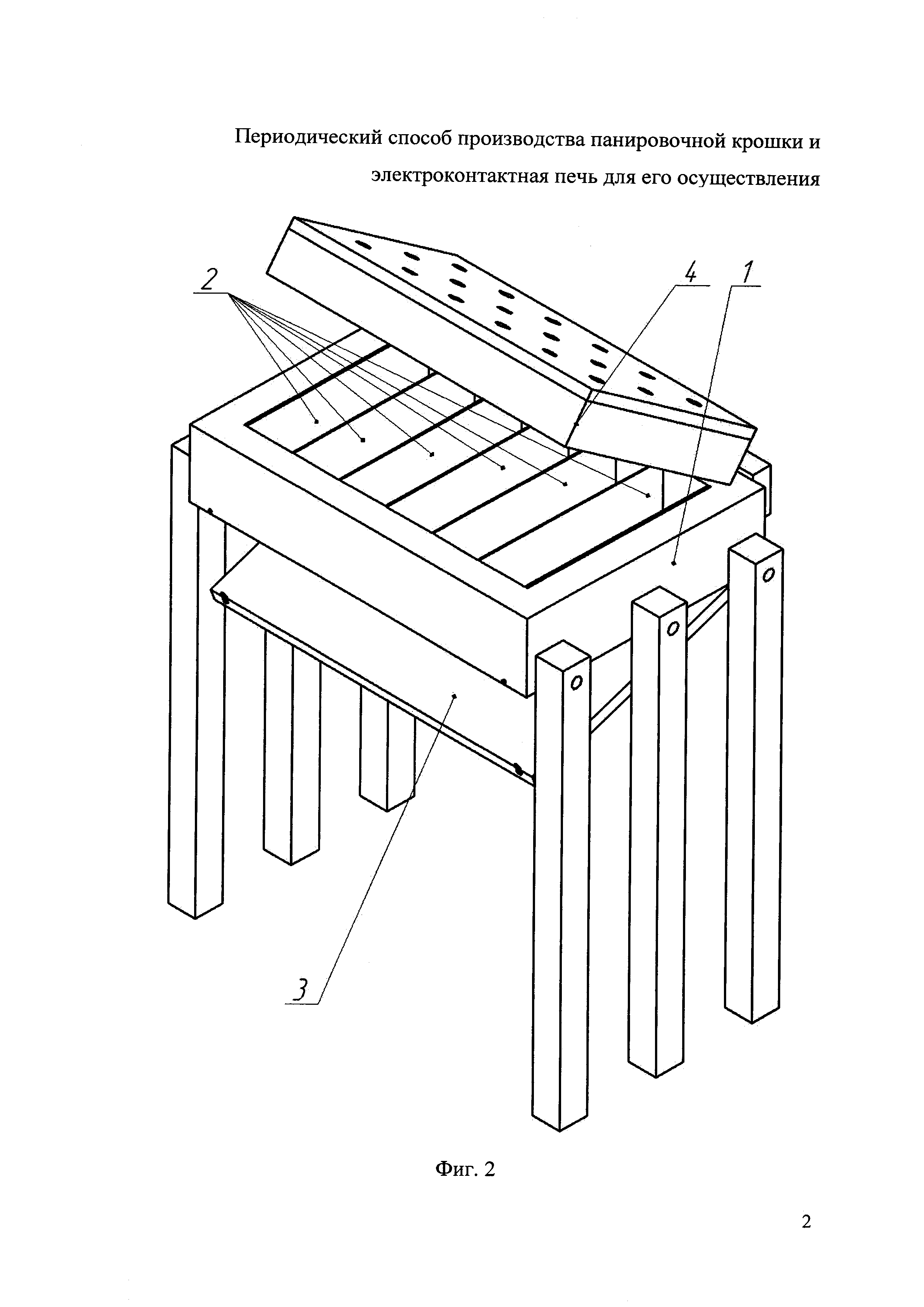

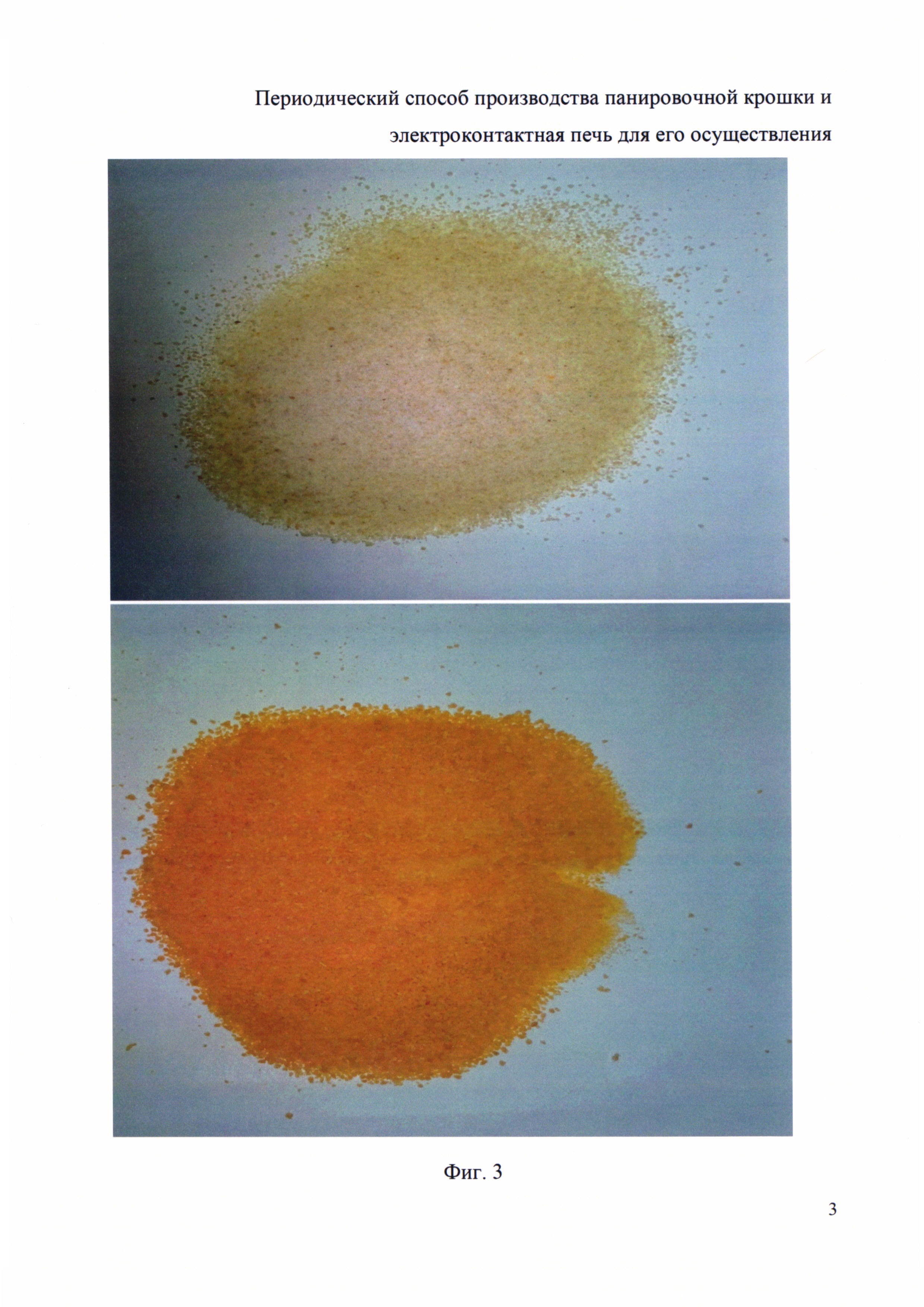

На фиг. 1 представлена предлагаемая технологическая схема периодического производства панировочной крошки, на фиг 2. изображена электроконтактная печь для осуществления указанного способа, на фиг. 3 для сравнения приведены фотографии панировочной крошки, полученные обычным и предлагаемым способом.

Периодический способ производства панировочной крошки состоит из следующих стадий технологического процесса: подготовки сырья; приготовлении замеса из муки, воды, сахара, дрожжей, пищевого красителя и соли; разделки теста на тестовые заготовки; формования тестовых заготовок; выпечки тестовых заготовок в электроконтактной печи; охлаждении выпеченного хлеба; нарезки охлажденного выпеченного хлеба на ломти; измельчении влажных ломтей до состояния крошки требуемого гранулометрического состава; сушке влажной хлебной крошки в инфракрасной сушилке; охлаждении крошки, взвешивании готовой крошки и фасовки в бумажные многослойные краф-мешки.

Пример реализации способа. Производство декоративной панировочной крошки производится по разработанной технологами рецептуре. Сначала происходит стадия подготовки сырья. Мука предварительно просеивается, очищается от металломагнитных примесей. Сахар предварительно растворяется в воде. Сухие дрожжи предварительно измельчаются и превращаются в суспензию в воде. Пищевой краситель предварительно растворяется в воде. Далее замешивается тесто из 15,8 кг муки, 7,5 л воды, 1,1 кг сахара, 0,16 кг соли, 0,48 кг сухих дрожжей, 0,0001 кг пищевого красителя.

Затем указанные компоненты направляются в дежу тестомесильной машины, где смешиваются и превращаются в тесто. На следующем этапе происходит разделка теста на куски и формование из него тестовых заготовок, которые потом подвергаются расстойке при температуре в производственном помещении.

После расстойки тестовые заготовки помещаются в электроконтактную печь. Тестовая заготовка, помещенная в печь, сразу же начинает быстро увеличиваться в объеме. Увеличение объема происходит в первые минуты выпечки в результате спиртового брожения и образования этилового спирта и диоксида углерода, перехода спирта в парообразное состояния при температуре 79°С, а также теплового расширения паров спирта и газов в тестовой заготовке.

Электроконтактная выпечка прекращается, как только температура мякиша будет равна 97-99°С. Удаление влаги из массы хлебной заготовки, с повышением температуры, приводит к разрыву электрической цепи, прекращению процесса выпечки и, как следствие, к невозможности процесса подгорания.

В результате выпечки электроконтактным способом образуются бескорковые хлебные заготовки. На поверхности хлебных заготовок образуется лишь тончайшая пленка, состоящая из клейстеризованного крахмала.

Выпеченные хлебные заготовки выкладываются на металлические противни, которые устанавливаются на стационарные стеллажи. В процессе хранения на стеллажах хлебные заготовки охлаждаются, от температуры выпечки до температуры воздуха в помещении и отдают влагу окружающему воздуху. С целью наиболее полной отдачи влаги окружающему воздуху целесообразно выдерживать хлебные заготовки до полного остывания. Это связано с тем, чтобы свободная влага полностью была удалена от центра хлебных заготовок.

После того, как хлебные заготовки охладились, их отправляют на предварительную резку, которая осуществляется на столах с ножевыми хлеборезками.

Хлебные заготовки режут на более мелкие куски (ломти) для удобства в выполнении следующей операции - измельчении. Измельчение ломтей производят в ножевой дробилке до состояния влажной крошки.

Сушку влажной крошки осуществляют в инфракрасных сушилках с длиной волны ИК-излучения 1,5-3,0 мкм при температуре 50°С. В результате применения ИК-сушки в указанном диапазоне длин волн и при указанной температуре получается равномерная окраска панировочной крошки (отсутствие пригоревших частиц). Сравнение панировочной крошки полученной традиционным способом и предлагаемым способом представлено на фиг. 3 (сверху - обычная крошка, снизу - крошка, полученная предлагаемым способом).

Далее высушенную панировочную крошку осматривают, взвешивают и упаковывают в бумажные крафт-мешки. Затем продукцию отправляют на производство.

Известно устройство для выпечки хлеба, включающее электроизолированный корпус, снабженный днищем и крышкой, положительный и отрицательный электроды, выполненные в виде прямоугольных пластин из нержавеющей стали, подсоединенные к системе электропитания и закрепленные вертикально внутри корпуса на противоположных стенках, и образующие со стенками корпуса и днищем рабочее пространство для заполнения тестом, при этом форма выполнена герметичной, крышка имеет патрубок для подключения к системе вакуумирования, а система электропитания позволяет подводить к электродам как переменный, так и постоянный ток [3].

Недостатком устройства является сложность конструкции, невозможность выпекать более одной тестовой заготовки одновременно, невозможность доставать готовые тестовые заготовки без их деформации, поскольку хлеб, полученный с помощью ЭК-выпечки, не имеет корки и легко деформируется.

Указанная цель достигается тем, что с целью увеличения производительности и уменьшения трудозатрат в устройство дополнительно введен еще хотя бы один электрод, установленный параллельно основным электродам, при этом электроды подсоединены к системе электропитания с чередованием по полярности, а днище и крышка выполнены откидными, при этом крышка выполнена перфорированной.

Электроконтактная печь периодического действия состоит из электроизолированного корпуса 1, электродов 2, подсоединенных к системе электропитания, откидывающегося вниз днища 3 и откидывающейся вверх перфорированной крышки 4. Электроды выполнены в виде пластин и расположены в вертикальной плоскости с чередованием по знаку заряда и образуют совместно с корпусом и днищем рабочее пространство для заполнения тестом. Количество пар электродов устанавливается в зависимости от требуемой производительности электроконтактной печи.

Электроконтактная печь периодического действия работает следующим образом. В обесточенную печь, а точнее в рабочее пространство между электродами 2, при закрытом днище 3 и открытой перфорированной крышке 4, укладываются тестовые заготовки, таким образом, чтобы обеспечить плотный контакт теста с электродами. Затем закрывается перфорированная крышка 4 и включается печь путем подачи напряжения в 220 В с промышленной частотой 50 Гц. При прохождении электрического тока через тестовые заготовки происходит выделение теплоты во всем объеме тестовых заготовок, за счет чего происходит выпечка. Удаление влаги из массы хлебной заготовки, с повышением температуры, приводит к разрыву электрической цепи и прекращению процесса выпечки. Затем печь обестачивается, дно печи откидывается вниз и выпеченный хлеб извлекается без его деформации.

Преимуществом данной конструкции электроконтактной печи является возможность гибкого регулирования производительности за счет введения дополнительных электродов.

Литература

1. Кострова И.Е. Малое хлебопекарное производство (основные особенности). - СПб: ГИОРД, 2001. - 120 с.

2. ГОСТ 28402-89 Сухари панировочные. Общие технические условия.

3. Патент РФ 2182768, опубл. 27.05.2002.

Реферат

Способ включает подготовку сырья, приготовление замеса теста из муки, воды, сахара, дрожжей и соли, разделку теста на тестовые заготовки и формование их, расстойку тестовых заготовок, выпечку хлебных заготовок электроконтактным методом до достижения мякишем температуры не более 100°С. Охлажденные заготовки разрезают на ломти, которые измельчают в ножевой дробилке до состояния крошки. Крошку сушат в инфракрасной сушилке с длиной волны 1,5÷3,0 мкм. Печь включает электроизолированный корпус, снабженный днищем и крышкой. Положительный и отрицательный электроды выполнены в виде прямоугольных пластин из нержавеющей стали, закреплены вертикально внутри корпуса на противоположных его стенках. Параллельно основным электродам установлен дополнительный электрод. Электроды подсоединены к системе электропитания с чередованием по полярности. Днище и крышка выполнены откидными, при этом крышка выполнена перфорированной. Изобретение обеспечивает возможность изменения производительности. 2 н.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления хлебной крошки для панировки пищевых продуктов

Комментарии