Устройство для сушки и санобработки органических отходных материалов - RU2686204C2

Код документа: RU2686204C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для сушки и санобработки органических отходных материалов и способу сушки и санобработки органических отходов посредством данного устройства.

В частности, изобретение относится к устройству для сушки и санобработки органических отходов, которые производятся сельскохозяйственными предприятиями в целом и животноводческими хозяйствами в частности.

УРОВЕНЬ ТЕХНИКИ

Как известно, все большее распространение получают установки и устройства для обработки органических отходных материалов, производимых такими предприятиями, как, например, сельскохозяйственные предприятия, в частности, животноводческие хозяйства.

Эти производственные компании производят большое количество органических отходов, таких как, например, навоз, жидкие отходы и растительные отходы, которые обязательно надо избавляться.

Эффективным способом избавления от этих отходных материалов является их использование для создания таких полезных продуктов как, например, биогаз для питания двигателей внутреннего сгорания, компост для удобрения земли и перерабатываемый материал, такой как подстилка для стойла, который может быть использован в том же хозяйстве или направлен третьим лицам.

Отходный материал, производимый, в частности, хозяйствами, в общем случае состоит из твердой фракции и жидкой фракции.

Твердая фракция отходного материала, в частности, может быть использована для производства компоста, пригодного для удобрения земли сельскохозяйственного назначения или возврата для использования в подстилке для стойла.

Обработка этих отходных материалов включает в себя использование сушильных устройств для удаления остаточной влаги и активации аэробного разложения материала микроорганизмами, уже присутствующими в отходах. Кроме того, благодаря избавлению от бактериальной нагрузки высушенный и подвергнутый санобработке материал можно использовать в качестве возвратного материала в стойле, не вызывая никакого заражения животных.

Известные сушильные устройства содержат корпус контейнера с возможностью приема подлежащих сушке отходных материалов, имеющий вход для подлежащих сушке материалов и выход для высушенных материалов, а также смесительные элементы с возможностью встряхивать и смешивать отходные материалы, размещенные в корпусе контейнера. Корпус контейнера содержит вентиляционный контур с возможностью устанавливать сообщение по текучей среде наружной части корпуса контейнера с внутренней частью корпуса контейнера и генерировать принудительную вентиляцию воздуха внутри корпуса контейнера.

В известных устройствах смесительные элементы содержат средства вращения корпуса контейнера, которые в общем случае имеют цилиндрическую форму и путем вращения вокруг своей оси поддерживают подлежащий сушке материал отходов в состоянии возмущения.

В известных устройствах вентиляционный контур содержит вентилятор для нагнетания воздуха внутрь корпуса контейнера через сопло на стенке корпуса контейнера.

Таким образом, подлежащий сушке материал, подвергаемый постоянному встряхиванию и перемешиванию, аэрируется и окисляется для облегчения его аэробного разложения микроорганизмами с последующим выделением тепла и снятия бактериальной нагрузки. Известные устройства, однако, не лишены недостатков, которые ограничивают их эффективность, снижают качество получаемого продукта и негативно влияют на его использование и диффузию.

В частности, вентиляционный контур известных устройств не в состоянии гарантировать адекватное и однородное окисление отходного материала и микроорганизмов, поэтому не всегда удается достичь требуемых температур для аэробного разложения всего материала, подвергающегося сушке. Таким образом, полученный продукт часто высушен не однородно и разложен лишь частично.

Для устранения этого недостатка известны устройства для сушки и санобработки, нагреваемые, например, посредством выхлопных газов тепловых электроцентралей от двигателей внутреннего сгорания, в которых используются биогазы, образующиеся при разложении жидкой фракции отходных материалов. Однако такие электроцентрали очень сложны и дороги для реализации и требуют производства биогаза из жидкой фракции отходов, поэтому они пригодны только для животноводческих хозяйств и крупномасштабных производственных объектов.

Кроме того, когда активируется аэробное разложение, воздух, вдуваемый в корпус контейнера (в общем случае при комнатной температуре) и подвергающийся осушению, охлаждает высушенный материал и температура внутри контейнера уменьшается. Однако падение температуры ведет к уменьшению способности к санобработке, в частности, способности избавляться от бактериальной нагрузки.

Настоящее изобретение направлено на устранение вышеупомянутых недостатков уровня техники посредством простого, рационального и относительно недорогого решения.

Данные цели достигаются благодаря признакам изобретения, изложенным в независимом пункте формулы изобретения. В зависимых пунктах приведены предпочтительные и/или особенно предпочтительные аспекты изобретения.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Согласно одному из частных вариантов осуществления изобретения, устройство для сушки и санобработки органических отходов содержит корпус контейнера для вмещения подлежащих сушке отходных материалов и снабжено входом для подлежащих сушке материалов и выходом для высушенных материалов, смесительные элементы, расположенные в корпусе контейнера и снабженные меньшей мере лопаткой, выполненной с возможностью смешивать подлежащие сушке и санобработке материалы, выступающей относительно поддерживающего ее вращающегося вала, вентиляционный канал, выполненный с возможностью генерировать принудительную вентиляцию воздуха внутри корпуса контейнера, содержащий средства генерации воздушного потока, расположенные снаружи корпуса контейнера и сообщающиеся с по меньшей мере распределительным соплом, расположенным внутри корпуса контейнера, при этом по меньшей мере распределительное сопло связано с по меньшей мере лопаткой, выполненной с возможностью смешивать отходные материалы, расположенные в корпусе контейнера.

Согласно изобретению устройство содержит по меньшей мере датчик температуры, конфигурированный для измерения температуры внутри корпуса контейнера.

Это позволяет осуществлять мониторинг внутренней температуры в устройстве в ходе обработки отходного материала, чтобы обеспечить достижение надлежащей сушки и эффективной санобработки.

Кроме того, устройство содержит систему управления, выполненную с возможностью приема сигнала от по меньшей мере датчика температуры и управления воздушным потоком, нагнетаемым внутрь корпуса контейнера посредством вентиляционного контура, в зависимости от сигнала, принятого от датчика температуры.

Таким образом, создано устройство с возможностью управления внутренней температурой корпуса контейнера в ходе процесса сушки, с обеспечением того, что полученный материал надлежащим образом высушен и подвергся санобработке.

В еще одном аспекте изобретения вращающийся вал представляет собой полый вал, полость которого сообщается по текучей среде со средствами генерации воздушного потока и с по меньшей мере распределительным соплом.

Благодаря этому решению смесительные элементы легко сконструировать и выполнить, при этом вращающийся вал является трубопроводом для прохождения воздуха, вдуваемого внутрь корпуса контейнера, и поэтому вентиляционный контур также имеет простую конструкцию.

В еще одном аспекте изобретения по меньшей мере лопатка содержит полость, в которую открывается по меньшей мере сопло и которая сообщается с внутренностью полого вращающегося вала.

Таким образом, по меньшей мере сопло вентиляционного контура постоянно погружено в массу подлежащего сушке материала, при этом тот факт, что оно приводится во вращение посредством по меньшей мере лопатки, гарантирует надлежащую вентиляцию всей массы материала.

Кроме того, таким образом устройство обеспечивает более однородное смешивание и окисление массы подлежащего сушке материала, так обеспечивается более эффективная сушка и санобработка.

Изобретение также является простым и экономичным в изготовлении.

В еще одном аспекте изобретения смесительные элементы содержат средства активации вращения вращающегося вала.

В изобретении по меньшей мере сопло дополнительно связано с поверхностью по меньшей мере лопатки, противоположной направлению вращения по меньшей мере лопатки и выполненной с возможностью нагнетать воздух внутрь корпуса контейнера в направлении противоположно направлению вращения по меньшей мере лопатки.

Таким образом, по меньшей мере сопло может обдувать воздухом материал как только тот перемещается соответствующей лопаткой и, таким образом, в большей степени подвергается окислению, чем обеспечивается более эффективная сушка и санобработка.

В еще одном аспекте изобретения смесительные элементы содержат множество лопаток, при этом вентиляционный контур содержит более одного распределительного сопла, связанного с одной и той же лопаткой.

Тем самым устройство обеспечивает более эффективное возмущение и гомогенизацию массы отходного материала в корпусе контейнера.

В еще одном аспекте изобретения лопатки разнесены друг от друга в продольном направлении вдоль оси вращения.

Лопатки также разнесены друг от друга в угловом направлении.

Таким образом, при использовании лопатки распределены внутри массы отходного материала и обеспечивают корректное и однородное перемещение массы.

Таким образом, создано устройство с возможностью управлять внутренней температурой корпуса контейнера в ходе процесса сушки, с обеспечением того, что полученный материал надлежащим образом высушен и подвергнут санобработке.

Кроме того, устройство содержит множество датчиков температуры, конфигурированных для определения внутренней температуры корпуса контейнера на разных высотах.

Это позволяет улучшить измерение температуры внутри корпуса контейнера.

В еще одном аспекте изобретения устройство содержит гравиметрические датчики с возможностью измерять вес материала, размещенного в корпусе контейнера. Это позволяет осуществлять мониторинг дополнительного параметра корпуса контейнера, чтобы установить завершение процесса сушки и санобработки.

Кроме того, система управления выполнена с возможностью принимать сигнал от гравиметрических датчиков и управлять воздушным потоком, нагнетаемым внутрь корпуса контейнера посредством вентиляционного контура, в зависимости от сигнала, полученного от гравиметрических датчиков.

Это позволяет управлять потоком воздуха и условиями сушки и санобработки на основе параметра, предоставляющего информацию о состоянии процесса сушки и санобработки.

В еще одном аспекте изобретения устройство содержит теплообменник для нагревания воздуха, подлежащего вдуванию внутрь корпуса контейнера.

Это позволяет нагнетать нагретый воздух внутрь корпуса контейнера, с улучшением сушильной способности самого воздуха.

Кроме того, теплообменник конфигурирован для обеспечения возможности теплообмена между испарениями на выходе из корпуса контейнера и воздухом, вводимым внутрь корпуса контейнера.

Это позволяет улучшить эффективность устройства.

Кроме того, теплообменник содержит рециркуляционный трубопровод, связанный с выпускным трубопроводом испарений на выходе из корпуса контейнера, причем рециркуляционный трубопровод соосно вставлен в трубопровод аспирации воздуха, вводимого внутрь корпуса контейнера, связанный с выходом средств генерации для нагревания воздуха, вводимого внутрь корпуса контейнера.

Это позволяет осуществлять теплообмена простым и экономичным в реализации образом.

Также согласно изобретению создан способ сушки и санобработки органических отходных материалов, задействующий сушильное устройство и содержащий этапы, на которых: вводят определенное количество отходного материала, подлежащего обработке, в корпус контейнера; смешивают подлежащий обработке продукт, используя по меньшей мере лопатку, вращающуюся вокруг оси; вводят непрерывный воздушный поток внутрь корпуса контейнера; измеряют температуру по меньшей мере в точке внутри корпуса контейнера; верифицируют, что температура находится в пределах заданного диапазона; регулируют воздушный поток, нагнетаемый внутрь корпуса контейнера посредством по меньшей мере распылительного сопла, для поддержания температуры внутри корпуса контейнера в пределах заданного диапазона. Таким образом, создан способ сушки и санобработки, обеспечивающий получение материала в надлежащим образом высушенном и повергнутом санобработке состоянии.

В еще одном аспекте изобретения температурный диапазон должен предпочтительно составлять от 40°C до 80°C. Кроме того, согласно изобретению в способе, перед введением внутрь контейнера, отходные материалы подвергают операции отделения твердой части, которую подвергают обработке, от жидкой части, которую направляют для других применений или от которой избавляются иным образом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества изобретения станут понятны по прочтении нижеследующего описания неограничивающего примера осуществления, приводимого со ссылкой на фигуры прилагаемых чертежей.

Фиг. 1 является видом спереди устройства, с разрезом по внутренней части устройства.

Фиг. 2 является видом спереди устройства, содержащего теплообменник, связанный с вентиляционным контуром.

Фиг. 3 является видом спереди устройства, содержащего выше по потоку устройство механического отделения.

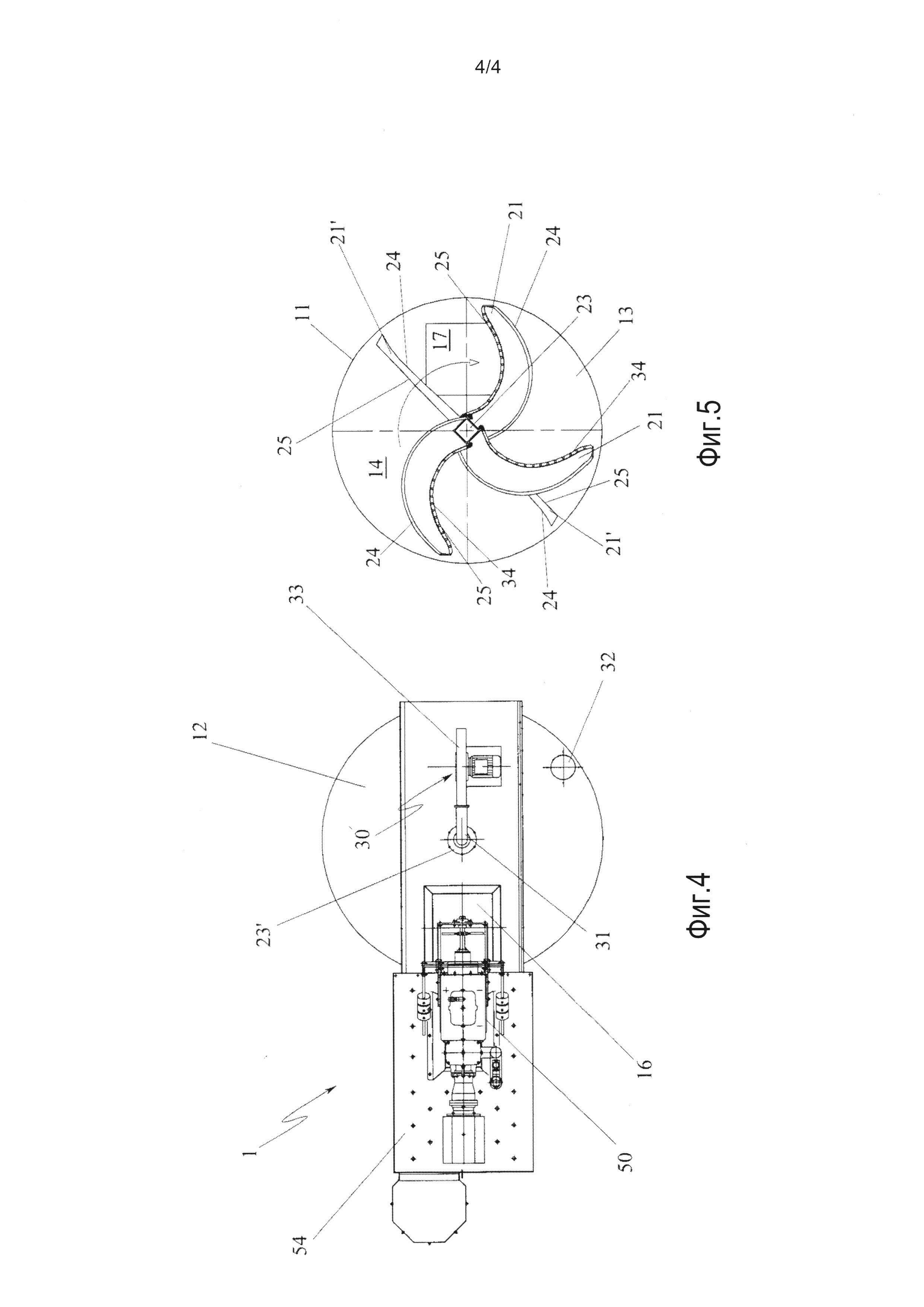

Фиг. 4 является видом сверху устройства с фиг. 3.

Фиг. 5 является разрезом V-V с фиг. 1.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как показано на чертежах, номером позиции 1 обозначает в целом устройство для обработки органического отходного материала.

В частности, устройство 1 предназначено для сушки органических отходных материалов, преимущественно твердых, таких как, например, подстилка и солома или другие растительные вещества. Устройство 1 содержит корпус 10 контейнера для сбора подлежащих сушке отходных материалов, в котором расположены смесительные элементы 20, способные возмущать и смешивать отходные материалы, собранные в корпусе контейнера.

Устройство 1 дополнительно содержит вентиляционный контур 30 с возможностью устанавливать сообщение по текучей среде наружной части корпуса 10 контейнера с его внутренней частью и генерировать принудительную вентиляцию воздуха внутри корпуса контейнера.

В предпочтительном варианте осуществления, показанном на чертежах, корпус 10 контейнера является цилиндрическим с по существу вертикальной осью.

В частности, корпус 10 контейнера содержит, например, боковую стенку 11 цилиндрического исполнения, верхнюю стенку 12 и нижнюю стенку 13, причем верхняя и нижняя стенки 12, 13 связаны с противоположными продольными концами боковой стенки 11 с образованием внутренней камеры 14 для размещения подлежащего сушке материала.

Корпус 10 контейнера имеет опорные ножки 15, связанные с нижней стенкой 13, способные поддерживать корпус контейнера.

Корпус 10 контейнера дополнительно содержит вход 16 для подачи подлежащих сушке материалов во внутреннюю камеру 14 и выход 17 для извлечения высушенного материала из внутренней камеры 14.

В варианте осуществления, показанном на чертежах, вход 16 предпочтительно расположен в верхней стенке 12, а выход 17 -в нижней стенке 13 корпуса 10 контейнера.

Таким образом, материал может подаваться внутрь внутренней камеры 14 через вход 16 и извлекаться из внутренней камеры через выход 17 под силой тяжести без необходимости в средствах перемещения материала внутри внутренней камеры 14 от входа 16 к выходу 7. Вход 16 выполнен, например, со смещением относительно оси корпуса 10 контейнера.

В частности, вход 16 может содержать, например, бункер или другие загрузочные устройства известного типа, которые позволяют подавать в регулируемых количествах материал отходов внутрь устройства 1.

Кроме того, вход 16 может предпочтительно содержать дверцу, крышку или любой другой закрывающий элемент, способный предотвращать нежелательный доступ во внутреннюю камеру 14, когда устройство 1 используется или находится в состоянии покоя, так чтобы предотвратить загрязнение внутренней камеры и ограничить рассеивание тепла в ходе сушки отходных материалов.

Сходным образом выход 17 содержит дверцу, крышку или любой другой закрывающий элемент, который может предотвращать нежелательный доступ во внутреннюю камеру 14, так что материал скапливается на нижней донной стенке 12 и может быть извлечен после завершения сушки, при этом, кроме того, ограничивается рассеивание тепла через нижнюю донную дверцу 12.

Выход 17 содержит известные в данной области техники средства извлечения, такие как радиальный бесконечный винт, которые позволяют извлекать высушенные и подвергнувшиеся санобработке отходные материалы из корпуса 10 контейнера в контролируемых количествах. Смесительные элементы 20, расположенные в корпусе 10 контейнера, снабжены по меньшей мере лопаткой 21, которая может быть погружена в подлежащий сушке отходный материал, и их можно привести во вращение вокруг заданной оси вращения за счет средств 22 активации вращения по меньшей мере лопатки 21.

В частности, по меньшей мере лопатка 21 способна вращаться вокруг продольной оси корпуса 10 контейнера, определяемой вращающимся валом 23, от которого отходит по меньшей мере лопатка 21.

В варианте осуществления, показанном на чертежах, смесительные средства 20 содержат множество лопаток 21, например в количестве трех.

Каждая лопатка 21 имеет удлиненный корпус, например, круглого или многоугольного сечения, по существу дугообразный, представляющий собой выступ из вращающегося вала 23, фиксированный на его отверстии.

Например, корпус каждой лопатки 21 выступает радиально в направлении от вращающегося вала 23 вдоль по существу перпендикулярного направления по отношению к оси 23 вращающегося вала.

Если точнее, каждая лопатка 21 содержит переднюю поверхность 24 и противоположную заднюю поверхность 25, лежащие на плоскости падения в направлении продвижения лопатки (обозначено стрелкой на чертежах).

В частности, передняя поверхность 25 определяет переднюю часть перемещения лопатки 21, в то время как задняя поверхность 24 противоположна направлению перемещения лопатки.

Если точнее, на задней поверхности 24 каждой лопатки 21 расположено по меньшей мере распределительное сопло 34, работа которого более подробно описана ниже.

Каждая лопатка 21 выполнена полностью полой и сообщается по текучей среде с вращающимся валом 23, также полым, посредством подходящего отверстия на нем, и с вентиляционным контуром 30, как более подробно описано ниже.

Каждая лопатка 21 имеет длину, по существу равную радиусу внутренней камеры 14.

Лопатки 21 равномерно распределены в продольном направлении вдоль оси вращения.

В частности, лопатки 21 связаны с вращающимся валом 23 в разных положениях, разнесенных друг от друга вдоль оси вращения.

Кроме того, как показано на фиг.5, на виде сверху лопатки 21 разнесены друг от друга в угловом направлении.

В показанном примере лопатки 21 расположены таким образом, что они занимают круговой сектор 180°, при этом в других вариантах осуществления лопатки могут быть равноудалены друг от друга в угловом направлении.

В варианте осуществления, показанном на чертежах, смесительные средства 20 содержат пару дополнительных лопаток 21', расположенных вблизи нижней стенки 13 корпуса 10 контейнера и прикрепленных к вращающемуся валу 23 в диаметрально противоположных положениях друг от друга.

В частности, пара дополнительных лопаток 21' расположена по существу в контакте с нижней стенкой 13, так чтобы функционировать в качестве скребка и способствовать опорожнению внутренней камеры 14 по прекращению сушки.

Вращающийся вал 23 имеет первый и второй продольные концы 23', 23'', соответственно связанные с верхней стенкой 12 и нижней стенкой 13 корпуса контейнера.

В частности, первый продольный конец 23' выступает относительно верхней стенки 12 корпуса 10 контейнера и присоединен путем вставления подходящего соединения к вентиляционному контуру 30, как более подробно описано ниже.

Кроме того, второй продольный конец 23'' выступает относительно нижней части 13 корпуса 10 контейнера и механически соединен с возможностью вращения со приводными средствами 22, например, с электрическим двигателем, смесительных элементов 20.

Вращающийся вал 23 выполнен полым внутри и сообщается по текучей среде с вентиляционным контуром 30 через первый продольный конец 23', как более подробно описано ниже.

Вентиляционный контур 30 содержит внутренний канал 31 воздуха внутри вращающегося вала 23 и выпускной канал 32 воздуха снаружи корпуса 10 контейнера.

Впускной трубопровод 31 вставлен внутрь первого продольного конца 23' вращающегося вала 23 путем вставления соединения так, что вращающийся вал 23 может герметично вращаться относительно впускного трубопровода 31.

Выпускной трубопровод 32, например, образован вытяжной трубой, ответвляющейся от верхней стенки 12 корпуса 10 контейнера, и устанавливает сообщение по текучей среде внутренней камеры 14 корпуса 10 контейнера с внешней средой.

В частности, вытяжной вентилятор известного типа, который не показан на чертежах, связан с выпускным каналом 32 для принудительной аспирации испарений на выходе из корпуса 10 контейнера и при использовании позволяет удалять испарения, образующиеся при сушке и разложении материалов органических отходов.

Кроме того, с выпускным каналом 32 могут быть связаны фильтры для удаления твердых частиц, загрязнений и/или запахов от испарений на выходе, каковые фильтры не показаны, так как относятся к известному типу.

Вентиляционный контур 30 также содержит вентилятор 33, связанный с впускным каналом 31 и способный генерировать принудительную вентиляцию воздуха внутри корпуса 10 контейнера.

На фиг. 2 показан вариант осуществления, в котором вентиляционный контур 30 содержит теплообменник 35, 36 для нагревания воздуха, подлежащего вдуванию внутри корпуса 10 контейнера.

В частности, выпускной трубопровод 32 связан с рециркуляционным трубопроводом 35, соосно вставленным в аспирационный трубопровод 36, связанный с выходом вентилятора 33, для нагревания воздуха, вводимого внутрь корпуса 10 контейнера.

Таким образом, вентилятор 33 всасывает воздух снаружи корпуса 10 контейнера через аспирационный канал 36 и нагнетает его внутрь корпуса 10 контейнера; в проходе внутри корпуса 36 контейнера всасываемый воздух нагревается посредством контакта с рециркуляционным трубопроводом 35, в котором испарения перемещаются при высокой температуре на выход из корпуса контейнера.

С вводом нагретого воздуха внутрь корпуса 10 контейнера активность микроорганизмов ускоряется, что способствует сушке и санобработке отходного материала внутри корпуса 10 контейнера. В частности, вентиляционный контур 30 может нагнетать поток принудительно подаваемого воздуха внутрь корпуса 10 контейнера посредством по меньшей мере сопла 34, связанного с лопаткой 21.

Вентиляционный контур 30 предпочтительно содержит множество сопел 34, например по меньшей мере сопло 34 для каждой лопатки 21.

Вентиляционный контур 30 предпочтительно содержит множество сопел 34 для каждой лопатки 21.

Например, в варианте осуществления, показанном на чертежах, каждая лопатка 21 содержит множество сопел 34, расположенных смежно друг к другу вдоль продольного направления самой лопатки 21, расположенной радиально по отношению к оси вращающегося вала 23.

В частности, каждое сопло 34 может устанавливать сообщение по текучей среде внутренней полости соответствующей лопатки 21 с внешней стороной лопатки 21.

В варианте осуществления, показанном на чертежах, каждое сопло 34 образовано по существу отверстием, выполненным на задней поверхности 25 соответствующей лопатки 21.

В этой конфигурации вентиляционный контур может всасывать воздух снаружи корпуса 10 контейнера и нагнетать его внутрь корпуса через впускной трубопровод 31 посредством вентилятора 33, связанного с ним; воздух затем проходит от впускного трубопровода 31 через внутреннюю полость вращающегося вала 23, и затем через внутреннюю полость лопатки 21, чтобы затем нагнетаться внутрь внутренней камеры 14 посредством сопел 34; во внутренней камере 14, при использовании, воздух способствует сушке отходных материалов, обогащается испарениями и другими веществами (как это более подробно описано ниже) и выгоняется из корпуса контейнера через выпускной трубопровод 32.

Устройство 1 снабжено системой управления, содержащей плату 41 управления, подсоединенную к вентилятору 33 вентиляционного контура 30 для управления его активацией и скоростью вращения.

Система управления устройства 1 дополнительно содержит по меньшей мере датчик 42 температуры, подсоединенный к плате 41 управления для измерения температуры внутри корпуса 10 контейнера. В показанном варианте осуществления система управления содержит множество датчиков 42 температуры, например, в количестве трех, расположенных в корпусе 10 контейнера, для определения внутренней температуры камеры 14 на разных высотах.

Система управления предпочтительно также может содержать датчик 43 расхода, подсоединенный к плате 41 управления и конфигурированный для измерения расхода воздуха, нагнетаемого внутрь корпуса 10 контейнера.

Например, датчик расхода может быть реализован с помощью трубки Пито или анемометра, установленного ниже по потоку от вентилятора 33, который может измерять расход на выходе вентилятора 33.

Как упомянуто выше, описанное выше устройство 1 может обрабатывать материал, содержащий твердую и влажную фракцию, подходящие для сушки и санобработки, и жидкую фракцию.

Таким образом, сушильное устройство 1 может быть связано с устройством 50 механического отделения известного типа, способным отделять твердую фракцию от жидкой фракции отходных материалов.

В частности, устройство 50 механического отделения расположено выше по потоку от сушильного устройства 1 и содержит вход 51 для материала, подлежащего отделению, первый выход 52 для жидкой фракции отходного материала и второй выход 53 для твердой фракции отходных материалов.

В частности, второй выход 53 для твердой фракции установки может быть непосредственно соединен с входом 16 сушильного устройства 1 для подачи материала внутрь него.

Например, в варианте осуществления, показанном на чертежах, устройство 50 механического отделения закреплено на верхней стенке 12 корпуса 10 контейнера и находится снаружи корпуса 10 контейнера.

С сушильным устройством 1 может быть связана небольшая платформа 54, снабженная ступенькой для инспекции оператором устройства 1 и устройства 50 механического отделения.

Работа описанного выше сушильного устройства 1 происходит следующим образом.

Подлежащий обработке материал, содержащий твердую фракцию и жидкую фракцию, направляют через вход 51 к устройству 50 механического отделения, которое отделяет жидкую фракцию от твердой фракции. Жидкую фракцию извлекают из устройства 50 механического отделения через первый выход 52 и направляют, например, в резервуары для хранения или в установки для производства биогаза.

Твердую фракцию материала, которая содержит определенную степень остаточной влаги, подается в выход из устройства 50 механического отделения, внутрь внутренней камеры 14 устройства 1 через вход 16.

Материал собирается под действием силы тяжести на нижней донной стенке 12 корпуса 10 контейнера.

Материал предпочтительно может, при использовании, занимать основную часть объема внутренней камеры 14 корпуса 10 контейнера, чтобы максимизировать производительность устройства 1, уменьшив его размер.

Когда материал вводят во внутреннюю камеру 14, смесительные элементы 20 и вентиляционный контур 30 активируются для запуска аэробного действия микроорганизмов, содержащихся в материале, для сушки и санобработки; тепло, генерируемое реакцией разложения, приводит к удалению остаточной влаги материала и, следовательно, к его сушке; тепло также способствует снятию бактериальной нагрузки высушенного материала, обеспечивая санобработку и возможность его повторного использования в стойле.

Датчики 42 температуры системы управления определяют температуру во внутренней камере 14, при этом система управления регулирует расход воздуха, генерируемый вентилятором 33, таким образом, чтобы поддерживать температуру во внутренней камере 14 внутри заданного температурного диапазона, предпочтительно от 40°C до 80°C, например, от 50°C до 70°C. Например, как описано выше, тепло, генерируемое при аэробном разложении, само по себе вызывает увеличение температуры внутри корпуса 10 контейнера, однако чрезмерная вентиляция охлаждает внутреннюю часть корпуса 10 контейнера; таким образом, система управления может быть конфигурирована так, чтобы уменьшать расход воздуха, нагнетаемого внутрь корпуса контейнера, когда температура находится рядом с нижним пределом (или ниже его) заданного температурного диапазона, чтобы избежать чрезмерного охлаждения материала, обеспечивая при этом надлежащее окисление подлежащего санобработке материала.

Высушенный и дезинфицированный материал затем извлекают из корпуса 10 контейнера через выход 17.

В частности, устройство 1 может содержать гравиметрические датчики известного типа (не показаны), такие как, например, тензодатчики, связанные с нижней стенкой 13 корпуса 10 контейнера и способные измерять вес материала, содержащегося во внутренней камере.

Датчики для измерения веса могут определять уменьшение массы материала из-за сушки и, таким образом, устанавливать завершение процесса сушки и санобработки для обеспечения возможности извлечения высушенного материала.

Например, тензодатчиками могут поддерживаться опорные ножки 15 корпуса контейнера.

Кроме того, гравиметрические датчики могут быть подсоединены к плате 41 управления, например, для подачи на плату 41 управления сигнала, характеризующего массу, измеренную во внутренней камере 14.

Плата 41 управления конфигурирована для обработки сигнала, принятого от гравиметрических датчиков, для получения информации о состоянии процесса сушки и способна управлять потоком воздуха, нагнетаемого внутрь корпуса 10 контейнера, таким образом, чтобы поддерживать температуру во внутренней камере 14 в пределах заданного температурного диапазона. Например, плата 41 управления конфигурирована для обработки сигнала, принятого от гравиметрических датчиков, так чтобы получать информацию о количестве высушенного материала по отношению к общему количеству материала, содержащегося внутри корпуса 10 контейнера, и способна управлять потоком воздуха, нагнетаемого внутрь корпуса 10 контейнера, так чтобы высушивать и санировать материал, который еще не был высушен, без переохлаждения высушенного материала.

Например, система управления может быть конфигурирована так, чтобы уменьшать расход воздуха, нагнетаемого внутрь корпуса контейнера, когда тензодатчики регистрируют меньшение массы, например, когда измеренная масса ниже заданного предельного значения.

Альтернативно, процесс сушки и санобработки, в частности, подача и разгрузка, может быть непрерывным или же выполняться с интервалами с регулируемой частотой.

Например, система управления может быть конфигурирована так, чтобы обеспечить извлечение высушенного материала только тогда, когда удовлетворены заданные условия для санобработки, например, постоянство внутри корпуса 10 контейнера в течение одного часа при 70°C.

Разумеется, что изобретение предусматривает возможность реализации различных модификаций и вариантов без выхода за рамках сущности изобретения.

При этом любые его признаки могут быть заменены технически эквивалентными.

На практике могут использоваться любые материалы, равно как и возможные формы и размеры, в зависимости от конкретных требований, без отхода при этом за рамки правовой охраны, определяемые прилагаемой формулой изобретения.

Реферат

Изобретение относится к способу и устройству для сушки и санобработки органических отходных материалов. Устройство содержит корпус 10 контейнера для вмещения подлежащих сушке отходных материалов, имеющий вход 16 для подлежащих сушке материалов и выход 17 для высушенных и подвергнутых санобработке материалов, смесительные элементы 20, расположенные в корпусе 10контейнера и снабженные лопаткой 21, выступающей относительно поддерживающего ее вращающегося вала 23, вентиляционный контур 30, выполненный с возможностью генерировать принудительную вентиляцию воздуха внутри корпуса 10 контейнера, содержащий средства 33 генерации воздушного потока снаружи корпуса 10 контейнера, сообщающиеся с распределительным соплом 34, расположенным внутри корпуса 10 контейнера, причем распылительное сопло 34 связано с лопаткой 21, выполненной с возможностью смешивать отходные материалы, находящиеся в корпусе 10 контейнера, датчик 42 температуры, конфигурированный для измерения температуры внутри корпуса 10 контейнера, и систему управления, выполненную с возможностью приема сигнала от датчика 42 температуры и управления потоком воздуха, нагнетаемого внутрь корпуса 10 контейнера посредством вентиляционного контура 30, в зависимости от сигнала, принятого от датчика 42 температуры. Изобретение обеспечивает надлежащую однородную осушку и эффективную санобработку отходных материалов посредством простого, рационального и недорогого устройства. 2 н. и 12 з.п. ф-лы, 5 ил.

Комментарии