Резцедержатель и базирующая деталь - RU2457327C1

Код документа: RU2457327C1

Чертежи

Описание

Изобретение относится к резцедержателю с вставной насадкой и фиксирующей насадкой, причем фиксирующая насадка содержит гнездо для резца и причем фиксирующая насадка в направлении подачи инструмента, по меньшей мере, частично выступает перед вставной насадкой или над ней.

Изобретение относится также к базирующей детали и к опорной насадке, образующей опору. Такие базирующие детали служат для размещения резцедержателей.

Из US 3992061 известна инструментальная комбинация, состоящая из базирующей детали и установленного в ней резцедержателя. Для этого базирующая деталь содержит штекерное гнездо, к которому с передней стороны примыкает участок базирующей детали с резьбовым гнездом. Резьбовое гнездо переходит в штекерное гнездо. Резцедержатель оснащен вставной насадкой, которая может устанавливаться в штекерное гнездо базирующей детали. К вставной насадке подсоединена фиксирующая насадка, снабженная гнездом для резца в виде сквозного отверстия. Фиксирующая насадка в направлении подачи инструмента частично выступает над вставной насадкой. Против направления подачи как фиксирующая насадка, так и вставная насадка снабжены опорными поверхностями. Для фиксации резцедержателя в резьбовое гнездо базирующей детали ввинчивается винт. Он прижимает резцедержатель его опорными поверхностями к соответственно выполненным ответным поверхностям базирующей детали. Во время эксплуатации инструмента на резец, установленный в резцедержателе, действует сила. Она возникает, когда резец врезается в удаляемый материал. При этом во время врезания инструмента направление действия силы варьируется, вследствие чего возникает знакопеременная нагрузка. Оказалось, что в таких инструментальных комбинациях из-за знакопеременной нагрузки крепежный винт может ослабнуть, вследствие чего резцедержатель окажется в дальнейшем ненадежно зафиксированным в базирующей детали. Кроме того, такие резцедержатели для очистных работ с высокой вертикальной подачей инструмента, как это, например, необходимо при разработке открытым способом (Surface-mining), имеют недостаточные размеры. В частности, в переходной области между фиксирующей и вставной насадками часто происходит поломка инструмента.

Поэтому разработаны системы, в которых резцедержатель напротив базирующей детали позади вставной насадки в направлении, противоположном направлению подачи инструмента, имеет большую опорную поверхность, как это показано в US 5378050.

Кроме того, из уровня техники между базирующей деталью и резцедержателем известны соединения в форме ласточкина хвоста. Такой вариант выполнения показан, например, в US 4915455. Эти соединения в форме ласточкина хвоста весьма уязвимы. Из-за знакопеременной нагрузки припасованные поверхности между базирующей деталью и резцедержателем выходят из строя, что ведет к преждевременному полному выходу системы из строя.

В US 3498677 для улучшения передачи нагрузки между резцедержателем и базирующей деталью фиксирующая насадка приформовывается к вставной насадке резцедержателя таким образом, чтобы она выступала в направлении, противоположном направлению подачи инструмента.

Задача изобретения заключается в создании резцедержателя, который, в частности, мог бы надежно противостоять большим нагрузкам, возникающим при разработке открытым способом (Surface-mining).

Кроме того, задачей изобретения является создание базирующей детали для резцедержателя, на которую резцедержатель мог бы опираться при оптимальной нагрузке.

Задача, касающаяся резцедержателя, решается за счет того, что фиксирующая насадка содержит опорный участок с опорной поверхностью, расположенной в направлении подачи, по меньшей мере, частично перед вставной насадкой. Таким образом, часть фиксирующей насадки с ее неподвижной приформованной опорной поверхностью, выступающая в направлении подачи, может подпираться контропорой. Тем самым, место передачи максимальных сил, возникающих при эксплуатации инструмента, устанавливается вплотную к резцовой головке. Таким образом происходит явное уменьшение действующих крутящих моментов. Этот расчет оптимальной прочности резцедержателя обеспечивает явно большие сроки службы и повышает эксплуатационную надежность.

Согласно предпочтительному варианту выполнения изобретения предусмотрено, чтобы опорный участок имел две опорные поверхности, расположенные под углом друг к другу. Таким образом достигается центрированная и беззазорная ориентация резцедержателя на соответствующих ответных поверхностях базирующей детали. Это устройство может противостоять большим нагрузкам даже в том случае, если они действуют поперек главного направления.

Предпочтительным образом опорные поверхности расположены по обе стороны средней поперечной плоскости, проходящей через среднюю продольную ось гнезда для резца и в продольном направлении вставной насадки. Благодаря такому симметричному выполнению осуществляется равномерное распределение сил на обе поверхности. Возможный вариант изобретения предусматривает, чтобы опорная поверхность, или опорные поверхности, образовывали направляющую скольжения, направление скольжения которой противоположно направлению (v) подачи инструмента. При монтаже резцедержатель может устанавливаться своими опорными поверхностями на ответные поверхности базирующей детали. Затем резцедержатель стягивается с базирующей деталью, причем он может плавно перемещаться в назначенное положение по своей направляющей скольжения. Это обеспечивает однозначную и надежную установку. Следовательно, направляющая скольжения служит для перевода резцедержателя в его заданное положение установки. В положении установки резцедержатель прочно соединен с базирующей деталью, так что какое-либо относительное движение между этими конструктивными элементами становится невозможным.

Согласно изобретению может быть предусмотрено, чтобы опорная поверхность или опорные поверхности были частью расширения, выступающего над гнездом для резца в направлении поперек средней продольной оси гнезда для резца. Расширения образуют поверхности отвода стружки, защищающие базирующую деталь от абразивного воздействия.

Возможной альтернативой изобретения может быть то, что вставная насадка на участке своей передней стороны, обращенной в направлении подачи инструмента, содержит, по меньшей мере, одну нажимную поверхность, установленную под углом менее 90°, предпочтительно менее 80°, к средней продольной оси вставной насадки. Эта нажимная поверхность служит для стягивания резцедержателя с базирующей деталью. Благодаря тому что она установлена под углом к вставной насадке, через нажимную поверхность с одной стороны могут прикладываться усилия подачи (например, посредством нажимного винта) в направлении продольной оси вставной насадки. Кроме того, при нагрузке на нажимную поверхность формируется составляющая силы, действующая поперек продольной протяженности вставной насадки, которая может вдавливать вставную насадку в контропору базирующей детали в направлении, противоположном направлению подачи. Таким образом, получается двойная фиксация резцедержателя, а именно: с одной стороны, за счет сцепления с задней стороны на контропоре, а с другой, с помощью опорной поверхности опорного участка, расположенного перед вставной насадкой.

С этой целью вставная насадка предпочтительно содержит на участке своей задней стороны, противоположной направлению подачи инструмента, дополнительный опорный участок с одной или несколькими опорными поверхностями.

При этом возможно, чтобы опорные поверхности располагались под углом друг к другу, благодаря чему, в свою очередь, происходят центрирование резцедержателя относительно базирующей детали, а также оптимизированное распределение сил большими передающими поверхностями для действующих сил.

Предпочтительно опорные поверхности проходят по существу в направлении продольной оси вставной насадки. Таким образом, в продольном направлении вставной насадки создается направляющая скольжения. Когда теперь в результате износа базирующая деталь изнашивается на участке своей опоры, относящемся к опорному участку резцедержателя, с передней стороны, то все же остается возможность использования этой базирующей детали для новых, неизношенных, резцедержателей. С помощью направляющей скольжения с задней стороны может корректироваться подналадка резца.

Задача изобретения в отношении базирующей детали решается за счет того, что опорная насадка, образующая опору, установлена перед штекерным гнездом в направлении подачи инструмента и что опора образована перед штекерным гнездом. Таким образом, базирующая деталь обеспечивает оптимизированное распределение сил, поскольку опорная насадка со своей опорой может подводиться вплотную к вершине резца. В частности, вышеприведенные преимущества раскрываются при использовании на базирующей детали соответствующего резцедержателя.

Предпочтительно опору образует опорная поверхность, составляющая с продольной осью вставной насадки тупой угол. Благодаря этому тупому углу, который предпочтительно должен был бы располагаться в диапазоне между 200-250°, возможно распределение сил, оптимизированное в отношении варьируемого направления действия силы во время эксплуатации инструмента. Если предусмотрено, чтобы позади штекерного гнезда в направлении, противоположном направлению подачи, была установлена насадка, которая на участке штекерного гнезда фиксирует, по меньшей мере, одну контропору, то возможна вышеупомянутая двойная опора резцедержателя. В частности, он может быть закреплен с передней стороны на опорной насадке, а с задней стороны на контропоре. В результате, с одной стороны, создаются обширные поверхности для передачи сил, а с другой, оптимально перехватываются варьируемые направления действия силы.

Предпочтительный вариант выполнения изобретения заключается в том, что опора и/или контропора содержат две опорные поверхности, расположенные под углом друг к другу. С помощью такого расположения опорных поверхностей достигается центрирование резцедержателя относительно базирующей детали. Кроме того, благодаря наклонным опорным поверхностям становятся возможными большие поверхности для передачи сил. Установка угла может быть выбрана таким образом, что при небольшом монтажном объеме возможно выполнение базирующей детали, оптимизированной по прочности.

Для надежного закрепления резцедержателя на базирующей детали вариант выполнения изобретения заключается в том, что опорная насадка перед штекерным гнездом в направлении подачи инструмента имеет резьбовое гнездо, переходящее в участок штекерного гнезда.

Ниже изобретение более подробно поясняется на примере выполнения, изображенном на чертежах, на которых:

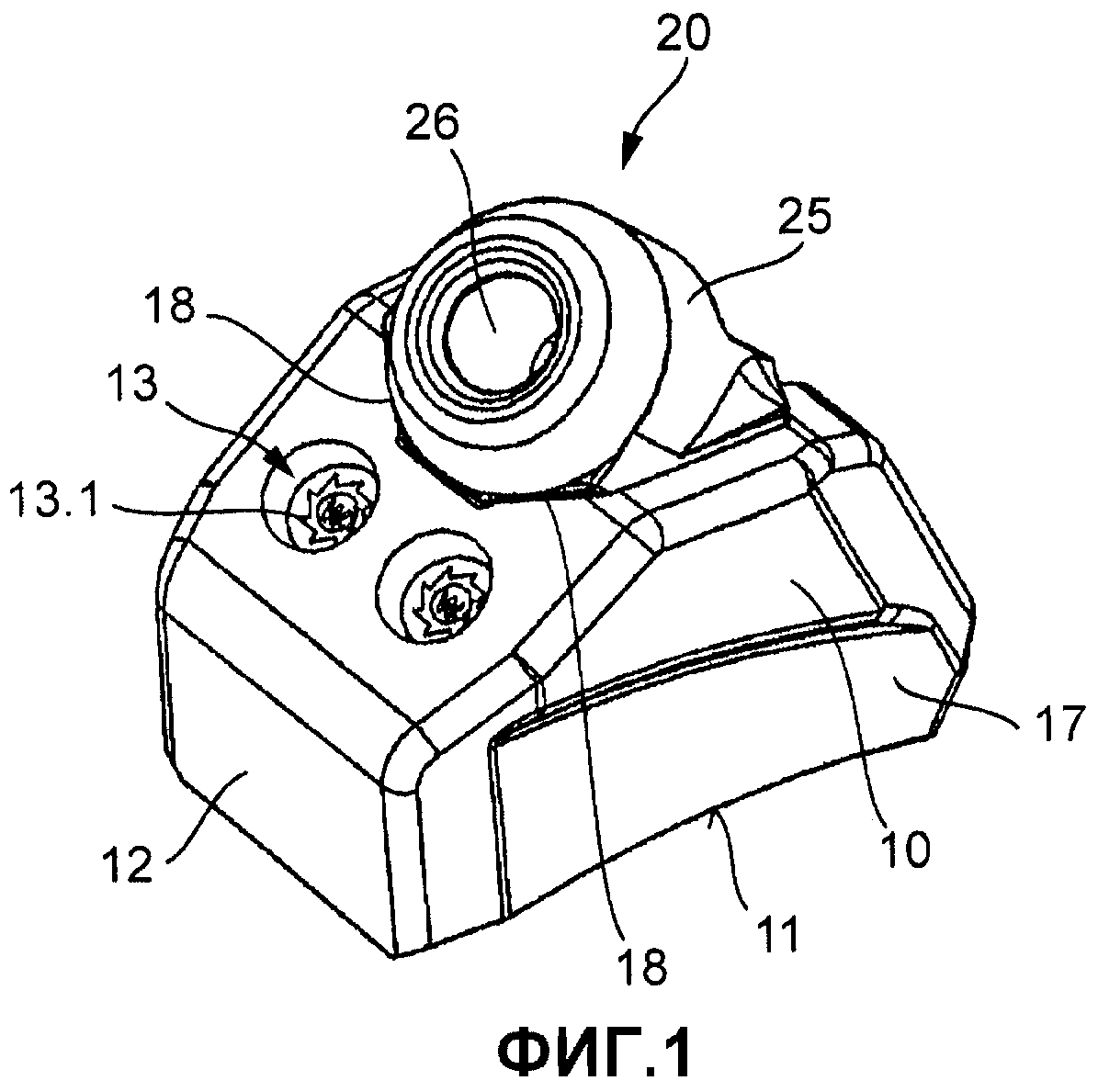

фиг.1 изображает вид спереди комбинации инструмента с базирующей деталью и резцедержателем, в перспективе,

фиг.2 - вид сзади комбинации инструмента по фиг.1, в перспективе,

фиг.3 - вертикальный разрез комбинации инструмента по фиг.1 или 2,

фиг.4 - вид спереди резцедержателя согласно комбинации инструмента по фиг.1-3, в перспективе,

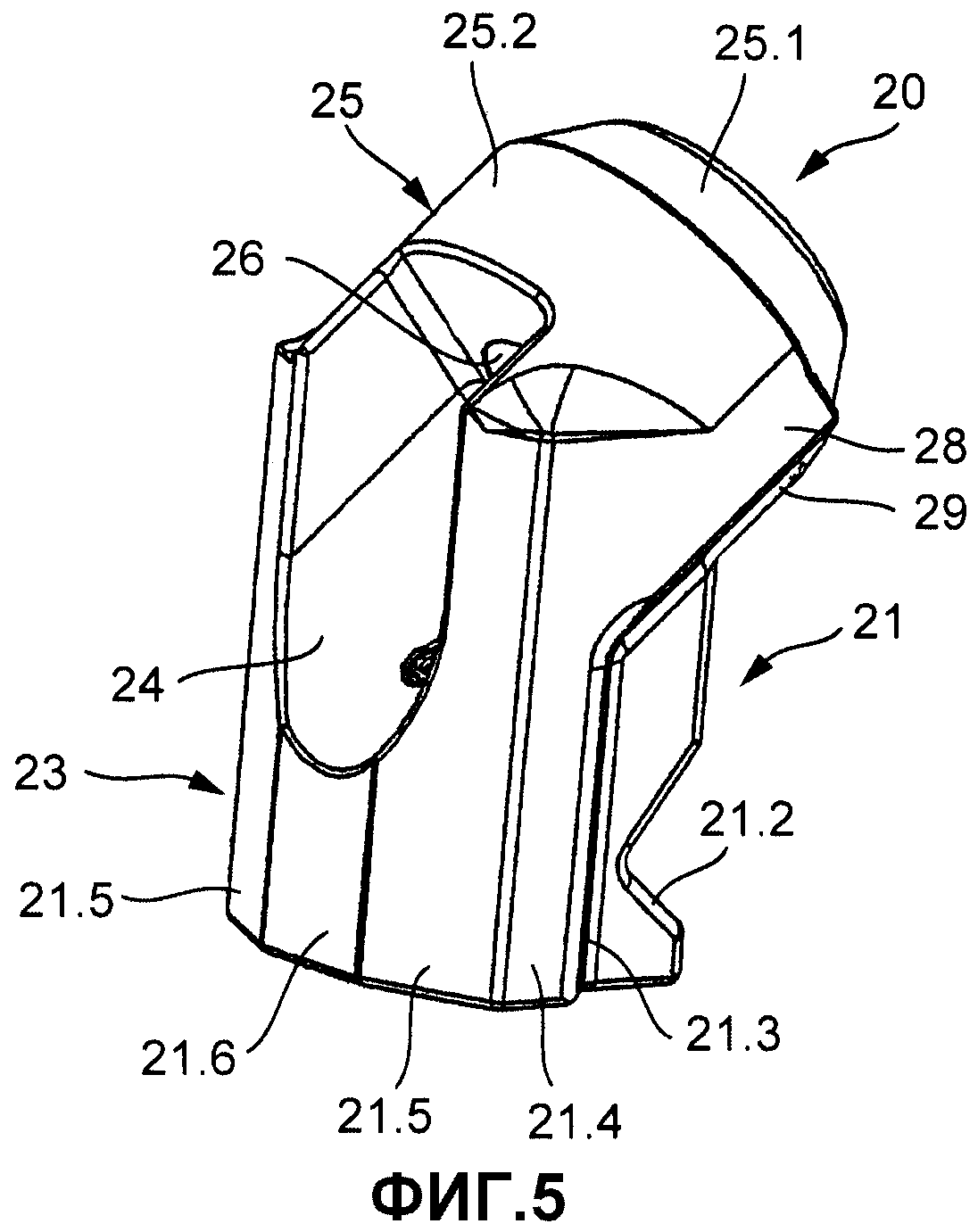

фиг.5 - вид сзади резцедержателя по фиг.4,

фиг.6 - вертикальный разрез резцедержателя по фиг.4 или 5,

фиг.7 - вид сверху базирующей детали по фиг.1-3, в перспективе, и

фиг.8 - вертикальный разрез базирующей детали по фиг.7.

На фиг.1 изображена базирующая деталь 10, имеющая нижнюю сторону 11 с вогнутыми установочными поверхностями. С помощью этих установочных поверхностей базирующая деталь может насаживаться на цилиндрическую наружную поверхность фрезерного валика и жестко привариваться к нему. С этой базирующей деталью 10 соединен резцедержатель 20.

Как показано на фиг.3, базирующая деталь 10 содержит штекерное гнездо 15, принимающее вставную насадку 21 резцедержателя 20. Ниже вариант выполнения резцедержателя 20 поясняется более подробно со ссылкой на фиг.4-8.

Как показано на фиг.4, резцедержатель 20 содержит вставную насадку 21, к которой под углом подсоединена фиксирующая насадка 25. При этом в идеале вставная насадка 21 и фиксирующая насадка 25 образуют между собой тупой угол. Вставная насадка 21 образует на участке своей передней стороны 22, обращенной в направлении (v) подачи инструмента, переднюю сторону 21.1. В этой передней поверхности 21.1 выполнены две выемки таким образом, что они образуют две нажимные поверхности 21.2. При этом нажимные поверхности 21.2 установлены под углом к продольной оси вставной насадки 21. Выступ вставной насадки 21, несущий нажимные поверхности 21.2, через боковые участки 21.3 переходит в боковые поверхности 21.4. При этом боковые поверхности 21.4 ориентированы в направлении (v) подачи инструмента и обращены к сторонам инструмента. Как видно на фиг.5, боковые стороны 21.4 переходят на участке задней стороны 23 вставной насадки в опорные поверхности 21.5. При этом опорные поверхности 21.5 располагаются под углом друг к другу. Опорные поверхности 21.5, в свою очередь, соединены переходной поверхностью 21.6 и обращены в сторону, противоположную направлению v подачи.

Фиксирующая насадка 25 снабжена гнездом 26 для резца в виде цилиндрического отверстия. Средняя продольная ось М гнезда 26 для резца и продольная ось L вставной насадки в идеале образуют угол в диапазоне между 100 и 160°, предпочтительно 130°. Гнездо 26 для резца через расширение 27 ввода переходит в опорную поверхность 25.3. При этом опорная поверхность 25.3 проходит радиально гнезду 26 для резца. С противоположной стороны от гнезда 26 для резца опорная поверхность 25.3 переходит в сужение 25.1 поперечного сечения. Сужение 25.1 поперечного сечения выполнено в виде усеченного конуса и переводит боковую поверхность (25.2) резцедержателя 20 в опорную поверхность 25.3. Фиксирующая насадка 25 содержит на участке под гнездом 26 для резца две опорные поверхности 29, установленные V-образно под углом друг к другу. При этом, как видно на фиг.6, опорные поверхности 29 из-за их наклонной установки обращены в направлении свободного конца вставной насадки и одновременно в направлении (v) подачи и проходят, как показано на фиг.3, параллельно или по существу параллельно средней продольной оси М гнезда 26 для резца. Как показано на фиг.5, фиксирующая насадка 25 имеет боковые расширения 28, в которых заканчиваются опорные поверхности 29. Опорные поверхности 29 и опорные поверхности 21.5 направлены в противоположные стороны.

Ниже выполнение базирующей детали 10 более подробно поясняется со ссылкой на фиг.7 и 8.

Базирующая деталь 10 содержит штекерное гнездо 15, поперечное сечение которого подогнано под наружный контур вставной насадки 21 резцедержателя 20. С передней стороны штекерное гнездо 15 ограничено посредством опорной насадки 12. В опорной насадке 12 резьбовое гнездо 13 выполнено в виде резьбы. Резьбовое гнездо 13 переходит в штекерное гнездо 15. С противоположной стороны штекерного гнезда 15 резьбовое гнездо 13 оканчивается расширением 13.1 отверстия. Опорная насадка 12 содержит на своем верхнем участке, радиально расположенном снаружи, опору 18, образованную двумя опорными поверхностями 18.1. Обе опорные поверхности 18.1 расположены под углом друг к другу. Установка углов опорных поверхностей 18.1 подстроена под установку опорных поверхностей 29 резцедержателя 20, так что опорные поверхности 29 резцедержателя 20 могут располагаться на опорных поверхностях 18.1 базирующей детали 10 плоскопараллельно. Опорные поверхности 18.1 в целях определенного прилегания резцедержателя 20 соединены друг с другом уступом 18.4, смещенным назад.

С задней стороны штекерное гнездо 15 ограничено контропорой 16. При этом контропора 16 является частью задней насадки 17, выступающей над штекерным гнездом 15 против направления (v) подачи. При этом контропора 16 образуется двумя дополнительными опорными поверхностями 16.1, расположенными под углом друг к другу.

Эти дополнительные опорные поверхности 16.1, в свою очередь, по своей форме и пространственному расположению подогнаны под опорные поверхности 21.5 резцедержателя 20, так что возможно плоскопараллельное прилегание дополнительных опорных поверхностей 21.5 к опорным поверхностям 16.1. Напротив опорных поверхностей 18.1 штекерное гнездо 15 ограничено свободной поверхностью 18.2. В направлении (v) подачи инструмента штекерное гнездо 15 ограничено двумя боковыми соединительными участками 19. Образованные соединительными участками 19 внутренние стенки, обращенные к штекерному гнезду 15, через свободные поверхности 18.5 переходят в стенки 18.6, которые, в свою очередь, ориентированы в направлении (v) подачи инструмента. Стенки 18.6, в свою очередь, оканчиваются в свободной поверхности 18.2. Как явно видно на фиг.7, в насадке 17 выполнена выемка 17.1.

Установка резцедержателя 20 на базирующей детали 10 производится следующим образом.

Вначале резцедержатель 20 своей вставной насадкой 21 устанавливается в штекерном гнезде 15 базирующей детали 10. Затем, как видно на фиг.3, в резьбовое гнездо 13 в качестве крепежного элемента 14 ввинчивается установочный винт. Крепежный элемент 14 имеет прижимную поверхность, прилегающую к нажимной поверхности 21.2 резцедержателя 20. При этом прижимная поверхность не должна быть плоской, а может быть также сферической. На фиг.1 видно, что для закрепления резцедержателя 20 используются два крепежных элемента 14, вместе с тем в базирующей детали 10 выполняются также два резьбовых гнезда 13. При затягивании крепежных элементов 14 крепежный элемент 14 давит на нажимную поверхность 21.2. Благодаря установке нажимной поверхности 21.2 под углом к средней продольной оси вставной насадки 21 посредством крепежного элемента 14 к вставной насадке 21 прикладывается усилие втягивания. Одновременно формируется составляющая силы, направленная против направления (v) подачи и прижимающая вставную насадку 21 к контропоре 16. Составляющая силы, направленная вдоль продольной оси вставной насадки 21, вводит опорные поверхности 18.1 опоры 18 в соприкосновение с опорными поверхностями 29 резцедержателя 20. Затягивание крепежных элементов 14 приводит теперь к тому, что, как явно видно, в частности, на фиг.3, резцедержатель 20 обретает опору по обе стороны средней продольной оси вставной насадки 21. С одной стороны, подпорка с помощью контропоры 16 создается с задней стороны средней продольной оси, а с другой, с помощью опоры 18 с передней стороны средней продольной оси. Теперь крепежный винт 14 действует на вставную насадку 21 таким образом, что затягивание резцедержателя 20 происходит на опоре 18 и контропоре 16. Таким образом, обеспечивается надежное и невыпадающее крепление резцедержателя 20.

Кроме того, на фиг.3 видно, что в расширении 13.1 отверстия резьбового гнезда 13 может быть использован защитный элемент 14.1, закрывающий гнездо для инструмента крепежного элемента 14.

Как базирующая деталь 10, так и резец 20 выполнены по существу зеркально-симметричными относительно средней поперечной плоскости этих соответствующих конструктивных элементов, проходящей в направлении (v) подачи. Это способствует равномерной передаче нагрузки.

Во время эксплуатации резец с круглым стержнем обычной конструкции, установленный в гнезде 26 для резца, врезается в удаляемый материал, например в угольный пласт. При этой врезке нагрузка преимущественно приходится на опору, состоящую из опоры 18 и опорных поверхностей 29. Во время врезки инструмента в результате подачи (v) резцедержатель 20 также вдавливается в контропору 16. Прилегание резцедержателя 20 на большой площади обеспечивает там надежную передачу силы.

Как видно на фиг.3, однозначная установка резцедержателя 20 на базирующей детали 10, в частности, обеспечивается за счет того, что в обеих этих вышеупомянутых центральных точках опоры (опора 18 и контропора 16) действует только одна опора. На участке уступа 18.4, свободной поверхности 18.2, стенок 18.6 задних поверхностей 18.5, а также соединительного участка 19 вставная насадка 21 освобождена из штекерного гнезда 15. Если теперь в ходе эксплуатации базирующей детали 10 происходит изнашивание опорных поверхностей 18.1, то уступ 18.4 образует пространство для отвода. Удаление резцедержателя 20 от уступа 18.4 делает возможной регулировку резцедержателя 20 в случае износа. При этом компенсация износа может происходить, в частности, потому, что опорные поверхности 18.1 и дополнительные опорные поверхности 16.1 образуют направляющие скольжения, по которым резцедержатель 20 может скользить при подтягивании. Этот вариант выполнения, в частности, имеет то преимущество, что базирующая деталь 10, как это обычно требуется, имеет срок службы, включающий несколько жизненных циклов резцедержателей 20. В этом случае неизношенные резцедержатели 20 могут постоянно продолжать надежно подтягиваться и фиксироваться на частично изношенной базирующей детали.

Во время эксплуатации резца с круглым стержнем отбивается вскрышная порода, соскальзывающая с резцедержателя 20 на участке боковой поверхности 25.2. Эта вскрышная порода подается наружу по расширителям 28, благодаря чему осуществляется защита базирующей детали 10 от абразивного воздействия этой вскрышной породы.

При износе резца с круглым стержнем он может быть просто заменен. Это возможно, поскольку выемки 17.1 в базирующей детали 10 вместе с выемкой 24 в резцедержателе 20 образуют гнездо для инструмента. В нем может быть установлен съемник, воздействующий на заднюю сторону резца с круглым стержнем и выталкивающий его из гнезда 26 для резца. Как видно на фиг.5, гнездо 26 для резца пространственно соединено с выемкой 24.

Реферат

Группа изобретений относится к резцедержателям, базирующим деталям для размещения резцедержателей и к инструментальным системам с резцедержателем и базирующей деталью. Обеспечивает противостояние большим нагрузкам, возникающим при разработке открытым способом, и оптимизированное распределение сил, а также большой срок службы, повышение эксплуатационной надежности. Резцедержатель имеет вставную и фиксирующую насадки, причем фиксирующая насадка содержит гнездо для резца и причем фиксирующая насадка в направлении подачи инструмента, по меньшей мере, частично выступает вперед относительно вставной насадки или над ней, при этом фиксирующая насадка имеет неподвижный приформованный участок, по меньшей мере, с одной опорной поверхностью, выполненной в направлении подачи, по меньшей мере, частично перед вставной насадкой. Базирующая деталь для размещения резцедержателя имеет штекерное гнездо и опорную насадку, образующую опору, при этом опорная насадка в направлении подачи установлена перед штекерным гнездом и фиксирует опору перед штекерным гнездом. 3 н. и 13 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Держатель инструмента

Комментарии