Породоразрушающий инструмент - RU2052102C1

Код документа: RU2052102C1

Чертежи

Описание

Изобретение относится к горной промышленности и может быть использовано для оснащения рабочих органов горных и землеройных машин.

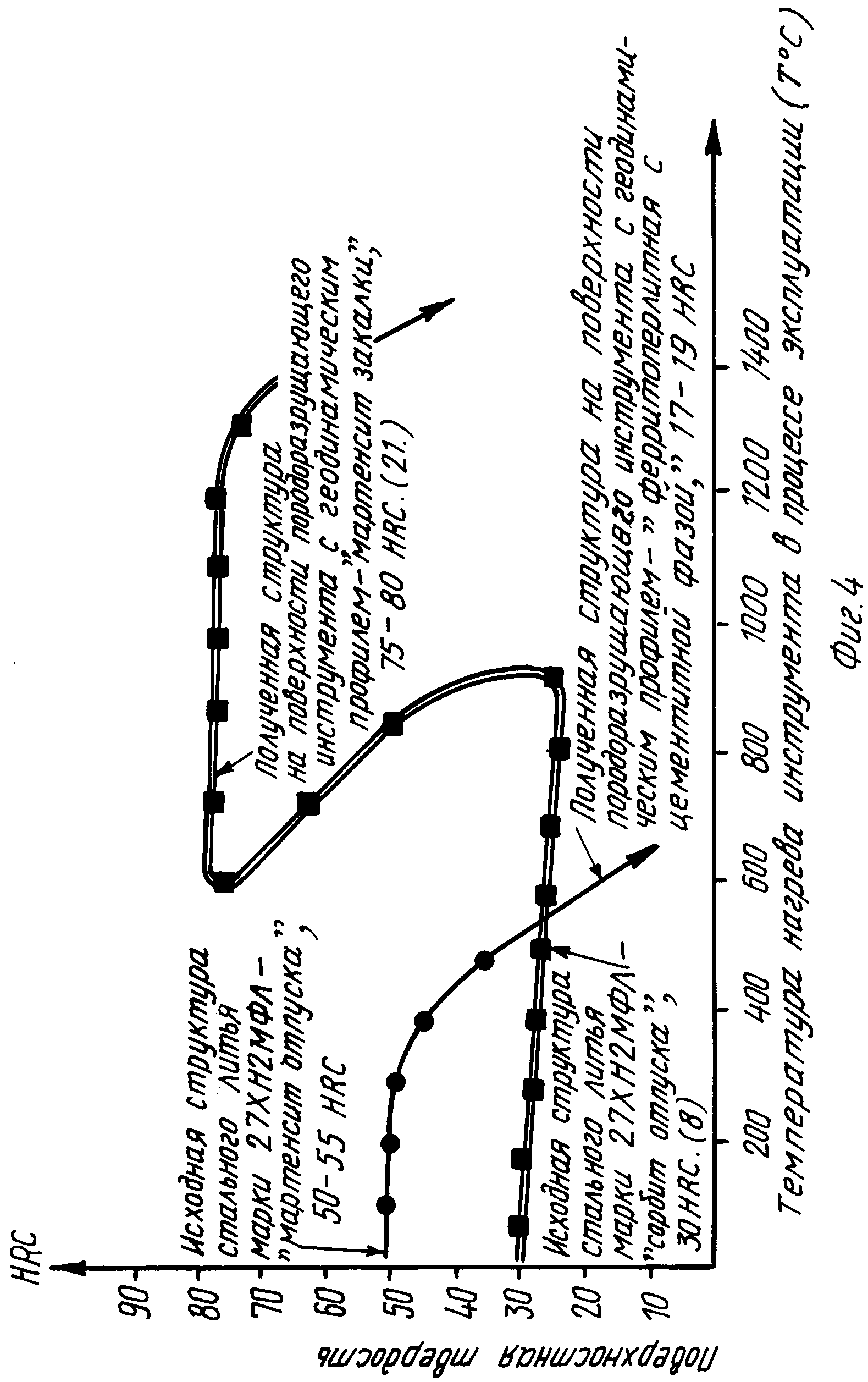

Известен породоразрушающий инструмент, включающий хвостовик и клинообразную рабочую часть, образованную передней поверхностью волнообразной формы, боковыми поверхностями и задней поверхностью волнообразной формы [1] Недостатком аналога является то, что при повышенных скоростях рыхления происходит периодическое стопорение инструмента из-за низкой скорости выброса породы вверх из траншеи забоя, а также из-за необходимости соблюдать 15-20-минутные технологические перерывы для охлаждения инструмента через каждые 10-15 мин рыхления, иначе происходит естественный отпуск металла и исходная структура мартенсита отпуска, например, хромоникельмолибденовой стали, определяемая поверхностной твердостью в 48-55 HRC, превращается в трооститосорбит с твердостью 30-38 HRC, что существенно ухудшает способность инструмента рыхлить монолит породы.

Известен породоразрушающий инструмент, включающий хвостовик и клинообразную рабочую часть, образованную передней поверхностью волнообразной формы, на которой расположены выступы каплевидной формы, боковыми поверхностями, на которых размещены турбулизаторы потока, и задней поверхностью волнообразной формы [2] Недостатком инструмента является то, что несмотря на наличие на передней поверхности волнообразной формы выступов каплевидной формы, а на боковых поверхностях турбулизаторов потока, предотвращающих образование крупного абразива, возникающего из-за пьезоэффектов в разрушаемой массе, а также инициирующих турбулизацию пограничного слоя, при повышенных скоростях работы породоразрушающего инструмента, например 4-5 м/с, вместо 0,5-1,8 м/с, не обеспечивается необходимая скорость выброса разрыхленной массы вверх, что приводит к периодическим стопорениям, то есть увеличивает динамическую нагруженность инструмента. И, самое основное, несмотря на наличие геодинамических элементов, обеспечивающих авторегулирование скорости движения пограничного слоя, поддерживающего исходную структуру металла "мартенсит отпуска" хромоникельмолибденовой стали в первоначальном состоянии за счет интенсивного отвода тепла, при повышенных скоростях рыхления 4-5 м/с, интенсивность отвода тепла становится недостаточной из-за торможения потока разрыхленной массы в хвостовой части породоразрушающего инструмента. Поэтому при повышенных скоростях рыхления 4-5 м/с требуются частые через 30 мин технологические перерывы для охлаждения инструмента.

Цель изобретения: повышение долговечности за счет обеспечения резкого повышения температуры в поверхностном слое инструмента в процессе эксплуатации с последующим ее интенсивным отводом.

Достигается это тем, что породоразрушающий инструмент включает хвостовик и клинообразную рабочую часть, образованную передней поверхностью волнообразной формы, на которой расположены выступы каплевидной формы, боковыми поверхностями, на которых размещены турбулизаторы потока, и задней поверхностью волнообразной формы, причем инструмент выполнен из хромоникельмолибденовой стали, структура которой выполнена из сорбита отпуска с зернистостью 2000 х 10-10 м при твердости 27-36 HRC по всему объему, при этом передняя поверхность выполнена с дополнительным выступом клиновидной формы, а задняя поверхность выполнена с выкалывающим элементом, с фигурным пазом, который имеет форму сопла Лаваля, с рассекателем потока, с ультразвуковым генератором и с дополнительными наклонными пазами, посредством которых внутренняя полость фигурного паза сообщена с соответствующей боковой поверхностью, причем рассекатель потока размещен в конфузорной части фигурного паза, а ультразвуковой генератор установлен в диффузорной части фигурного паза. К тому же расположенный на передней поверхности дополнительный выступ выполнен с поперечным пазом V-образной формы, длина которого равна высоте дополнительного выступа, а глубина поперечного паза на дополнительном выступе равна 1/3 высоты дополнительного выступа, при этом точка максимальной глубины поперечного паза на дополнительном выступе смещена от конца дополнительного выступа на расстояние, равное высоте выкалывающего элемента.

Сущность изобретения состоит в следующем.

За счет установки на передней поверхности дополнительного выступа, выполненного с поперечным пазом V-образной формы, достигается замена трения скольжения на трение качения, так как обеспечивается инициирование турбулизации пограничного слоя из диспергированной массы в хвостовой части породоразрушающего инструмента даже при повышенных скоростях рыхления. Поперечный паз V-образной формы работает наподобие резонатора свистка. За счет специфической геометрии и расположения пограничный слой или с ослабленной турбулизацией, или практически ламинарный, попадая в поперечный паз, разрывается из-за центробежных сил и на выходе получается прерывистый турбулизованный поток, который предотвращает снижение скорости движущейся основной разрыхленной массы, то есть поперечный паз V-образной формы инициирует ускорение пограничного слоя.

При этом обеспечивается повышение скорости отвода тепла с 300оС/с до 700оС/с. То есть применение турбулизатора потока в виде поперечного паза V-образной формы, рекомендованного в данного изобретении, обеспечивает четкую авторегулировку скорости движения диспергированной массы и, тем самым, скорости отвода тепла с поверхности хвостовой части породоразрушающего инструмента. Последнее в свою очередь обеспечивает скорость отвода тепла с поверхности всего инструмента, а следовательно, увеличивается долговечность инструмента.

За счет геодинамических элементов, выполненных на задней поверхности: выкалывающего элемента, фигурного паза, рассекателя потока, смещенного от оси продольной симметрии на Δ в конфузорной части фигурного паза, ультразвукового генератора и дополнительных наклонных пазов в диффузорной части фигурного паза, достигается перевод "набегающего потока" из диспергированной массы со скоростью, равной примерно 0,12 скорости продольной ультразвуковой волны монолита разрушаемой массы, в среду, близкую к "стоячей среде", с пpодольной поступательной скоростью на два порядка ниже скорости "набегающего потока". То есть за счет перевода поступательного движения слоя из диспергированной массы, колеблющейся в вертикальной плоскости с периодическим отрывом от задней поверхности, обеспечивается почти что безотрывное движение слоя или по спиральной траектории с одновременной турбулизацией, или в виде череды вихревых колец. Тем самым создается режим быстрого нагрева поверхности металла с последующим интенсивным отводом тепла, образующим тонкий эластичный слой со структурой "мартенсита закалки".

Одновременно сущность изобретения состоит также в том, что структура металла породоразрушающего инструмента предлагаемой конструкции, выполненная из "сорбита отпуска", имеющая в сравнении с мартенситной или мартенситно-трооститной или аустенитной структурами существенно более низкую теплопроводность, в совокупности с предлагаемым геодинамическим профилем обеспечивает быстрый подъем температуры в тонком поверхностном слое выше Ас3, то есть выше температуры закалки, и последующий быстрый отвод этой температуры за счет турбулизационных процессов. В результате происходит естественная закалка поверхностного слоя инструмента, то есть повышается поверхност- ная твердость с 27-36 HRC до 75-85 HRC.

Как известно из опыта эксплуатации, структурами металла, обеспечивающими износостойкость инструмента, являются: мартенситно-трооститная, мартенситная или бейнитная структуры. Одним из критериев оценки этих структур является величина поверхностной твердости: 48-55 HRC. При поверхностной твердости ниже этого диапазона, то есть, например, 38-45 HRC, инструмент из-за пьезоэффектов в разрушаемой породе и абразивно-фрикционного трения нагревается до 300оС, а наличие сдвиговых напряжений в 20-30 МПа на поверхности металла инструмента приводит к мгновенному локальному нагреву поверхностного слоя толщиной до 10 мм до 600оС, что приводит к резкому падению поверхностной твердости до 25-30 HRC.

При поверхностной твердости выше 48-55 HRC, то есть 57-85 HRC, металл хотя и повышает существенно свою износостойкость и жаропрочность, но становится более хрупким. Поэтому металл с твердостью выше 55 HRC, то есть чисто мартенситной структуры, применяют только как вставки с габаритами не более 20х100х50 мм и к тому же только при работе на сжатие. Так как породоразрушающий инструмент ковшей экскаваторов и рыхлителей бульдозеров при эксплуатации испытывает сложное напряженное состояние от кручения, изгиба, сжатия и растяжения, а его габариты выше минимум в 2 раза и максимум в 18 раз, то изготовление инструмента с поверхностной твердостью выше 55 HRC не допускается.

При поверхностной твердости 48-55 HRC инструмент может работать до 10-20 мин при температурах 300оС и сдвиговых напряжениях 20-40 МПа. После этого промежутка времени, регламентированного жаропрочностью, из-за естественного последующего "среднего отпуска" твердость падает до 38-45 HRC. С этого момента металл начинает получать дополнительную энергию от сдвиговых деформаций в повер- хностных слоях и интенсивно нагревается до 500-600оС, в результате чего происходит естественный "высокий отпуск" и твердость падает до 25-30 HRC.

В России до настоящего времени применяют для изготовления инструмента сталь Гадфильда со структурой аустенита, критерием оценки которой является величина поверхностной твердости 170 220 НВ (11-19 HRC). При напряжениях выше 20 МПа и температуре нагрева более 300оС в процессе эксплуатации возможно повышение твердости инструмента до 56-57 HRC за счет термопластических деформаций, двойникования в момент резкого охлаждения с образованием так называемого "мартенсита деформации" в виде дендритных структур из-за интенсивного перераспределения углерода. Так как превращению обычно подвержен существенный по толщине поверхностный слой, то процесс превращения аустенита в структуру "мартенсита деформации" может пойти вспять. Это обычно происходит при недостаточном отводе тепла между поверхностным слоем и основной массой при степени переохлаждения менее 150оС, когда температура металла продолжает повышаться до 600-700оС. Кстати, при степени переохлаждения 150-200оС образуются фазы, резко отличающиеся по составу: феррита, почти не содержащего углерод, и цементита, содержащего до 6,67% углерода, что приводит к образованию повышенной микротвердости в столбчатой структуре дендритов и растрескиванию до 8-11 мм поверхностного слоя из "мартенсита деформации" от напряжений изгиба и кручения.

В процессе эксплуатации инструмента, выполненного из металла со структурой "сорбит отпуска": 280-340 НВ (27-36 HRC), то есть с габаритами зерен 2000

Породоразрушающий инструмент, имеющий геодинамический профиль, то есть профиль, который обеспечивает авторегулирование движения пограничного слоя из диспергированной массы разрушаемой породы, выполненный из металла со структурой "сорбит отпуска", как показал опыт эксплуатации, существенно снижает интенсивность износа. Это происходит в связи с тем, что интенсивный отвод тепла вихрями диспергированной массы создает эффект закалки быстро разогретого тонкого поверхностного слоя инструмента выше Ас3 (830оС). В результате поверхностный слой инструмента, имеющий структуру "сорбита отпуска", превращается в "мартенсит закалки" с твердостью 55-85 HRC.

Так как образующийся слой достаточно тонок, то он и достаточно эластичен, то есть возникающие сложнонапряженные состояния не вызывают образования усталостных трещин. В совокупности это увеличивает существенно долговечность инструмента.

Совокупность признаков позволяет получить повышенную устойчивость процесса авторегулирования скорости движения диспергированной массы по рабочим поверхностям инструмента, а соответственно и создание, а затем и поддержание повышенной поверхностной твердости в тонком поверхностном слое толщиной 0,1-0,2 мм за счет преобразования "сорбита отпуска" в "мартенсит закалки". Иными словами, достигается увеличение долговечности инструмента за счет обеспечения резкого повышения температуры в поверхностном слое инструмента в процессе эксплуатации с последующим ее интенсивным отводом.

Отличительные признаки не обнаружены в известных технических решениях, следовательно, предлагаемое техническое решение соответствует критерию "Существенные отличия".

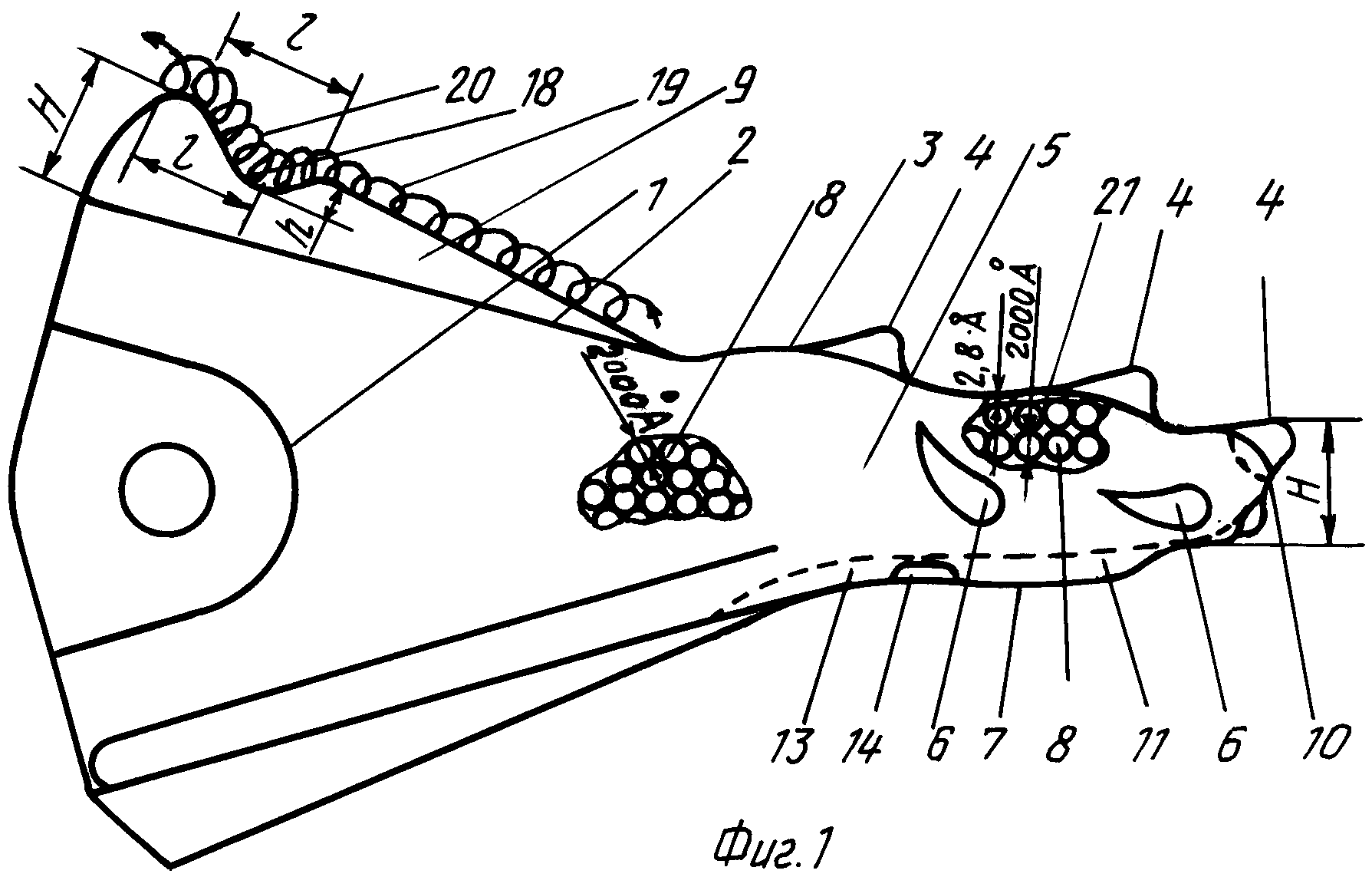

На фиг. 1 представлен профиль породоразрушающего инструмента с: движущимися ослабленными вихрями турбулизированного слоя в хвостовой части инструмента; инициированными вихрями пограничного слоя, поперечным пазом V-образной формы дополнительного выступа передней поверхности; увеличенной под микроскопом структурой "сорбита отпуска" металла, из которой выполнен инструмент; увеличенной под микроскопом в приповерхностном слое исходной структурой "сорбита отпуска", сопрягающейся с образовавшейся структурой "мартенсита закалки"; на фиг.2 вид в плане сверху породоразрушающего инструмента с увеличенной под микроскопом структурой сорбита отпуска с зернистостью 2000 х 10-10 м, из которой выполнен инструмент по всему объему; на фиг. 3 вид в плане снизу; на фиг.4 зависимость изменения поверхностной твердости от температуры нагрева при выполнении инструмента из различных структур металла, но одинаковом геодинамическом профиле; на фиг.5 экспериментальный образец коронки с геодинамическим профилем для рыхлителя бульдозера, взаимодействующей с массивом забоя.

Породоразрушающий инструмент включает хвостовик 1 и клинообразную рабочую часть 2, образованную передней поверхностью 3 волнообразной формы, на которой расположены выступы 4 каплевидной формы, боковыми поверхностями 5, на которых размещены турбулизаторы потока 6, и задней поверхностью 7 волнообразной формы, причем инструмент выполнен из хромоникельмолибденовой стали, структура которой выполнена из сорбита отпуска 8 с зернистостью 2000 х 10-10 м при твердости 27-36 HRC по всему объему, при этом передняя поверхность 3 выполнена с дополнительным выступом 9 клиновидной формы, а задняя поверхность 7 выполнена с выкалывающим элементом 10 с фигурным пазом 11, который имеет форму сопла Лаваля, с рассекателем потока 12, с ультразвуковым генератором 13 и с дополнительными наклонными пазами 14, посредством которых внутренняя полость 15 фигурного паза 11 сообщена с соответствующей боковой поверхностью 5, причем рассекатель потока 12 размещен в конфузорной части 16 фигурного паза 11, а ультразвуковой генератор 13 установлен в диффузорной части 17 фигурного паза 11; к тому же, расположенный на передней поверхности 3 дополнительный выступ 9 выполнен с поперечным пазом 18 V-образной формы, длина l которого равна высоте Н дополнительного выступа 9, а глубина h поперечного паза 18 на дополнительным выступе 9 смещена от конца дополнительного выступа 9 на расстояние l, равное высоте Н выкалывающего элемента 10.

При работе на повышенных скоростях породоразрушающего инструмента, оснащенного авторегуляторами скорости пограничного слоя, происходит следующее. Так как в разрушаемых массах мерзлых глин, супеси, гравийно-галечного грунта, песчаника, скального грунта находится от 50 до 90 двуокиси кремния, то при рыхлении грунта образуется зона смятия 25 с тороидальным электромагнитным полем, следствием пьезоэффектов на суб.зернах двоукиси кремния. Это в свою очередь за счет эффектов электрострикции и поляризации обеспечивает создание объемного напряженного состояния перед тороидальным резонатором зоной смятия 25. Наличие выступов 4 каплевидной формы при внедрении и выкалывающего элемента 10 при рыхлении породы обеспечивает устойчивость образований из разрушаемой массы, а именно: зоны смятия 25 и объемного напряженного состояния с уплотненными ядрами Буссинеска 24, волноводом и резонаторами, то есть создаются условия для разрушения массива наиболее экономичным способом выколом, вместо разрушения резанием или сколом.

Вывод высокочастотной энергии из зоны смятия выступами 4 каплевидной формы и турбулизаторами потока 6, так как они являются одновременно своеобразными электродами, входящими при работе инструмента в наиболее плотную часть электромагнитного поля зоны смятия 25, обеспечивает предотвращение спекания суб. зерен двуокиси кремния, присутствующей в породе, в абразивные зерна с диаметром 0,3-1,2 мм, потому что температура разогрева зоны смятия 25 снижается с 2500-3500оС до 1400оС. То есть в процессе эксплуатации обеспечивается "частичная упругогидродинамическая смазка" из "материнской влаги" породы, воздуха абразивных зерен двуокиси кремния и до 80% суб.зерен двуокиси кремния с диаметром частиц 0,01-0,03 мм. Последние считаются отличной смазкой для снижения износа трущихся деталей двигателей внутреннего сгорания.

Турбулизация пограничного слоя из "частичной упругогидродинамической смазки" диспергированной массы в виде череды вихрей 20 и безотрывное их движение обеспечивается за счет волнообразной формы передней поверхности 3. В связи с тем, что суб.зерна двуокиси кремния в зоне смятия 25 нагреваются до 1400оС, их контактирование в виде вихрей с металлом передней поверхности 3, имеющим исходную структуру "сорбита отпуска", характеризующуюся существенно низкой теплопроводностью по сравнению с теплопроводностью прочих структур, обеспечивает резкий нагрев этой поверхности в зонах контактирования с вихрями свыше 830оС на глубину до 1,0-2,0 мм. Так как за вихрями образуются зоны отрицательного давления, то обеспечивается и быстрый отвод тепла со скоростью более 400оС/с.

При повышенных скоростях рыхления вихри 19 пограничного слоя деформируются, превращаясь в ламинарный поток. Установка дополнительного выступа 9 в хвостовой части передней поверхности 3 с поперечным пазом 18 V-образной формы обеспечивает инициирование турбулизационных процессов в соответствии с теорией "свистка", при этом инициированные вихри 20 предотвращают переход трения качения пограничного слоя к трению скольжения. Тем самым поддерживается быстрый нагрев всех участков передней поверхности 3, контактирующих с раскаленными вихрями, так как последние не успевают охладиться, и обеспечивается вслед за прохождением вихрей интенсивный отвод тепла. При этом поверхностный слой из "сорбита отпуска" толщиной до 0,1-0,2 мм с зернистостью 200 х 10-10 м превращается в "мартенсит закалки" с зернистостью 2,8 х 10-10 м, что повышает поверхностную твердость с 27-36 до 70-85 HRC.

Периодически в процессе разрушения породы между "развитой фронтальной поверхностью" выкалывающим элементом 10 и поверхностью забоя 21 разрушаемой породы образуется своеобразная щель "щелевое сопло свистка" 22, через которую на заднюю поверхность 7 поступает диспергированная масса 23, испускаемая уплотненным ядром Буссинеска 24 с частотой, близкой к 2000 Гц, под действием эффекта электрострикции зоны смятия 25.

Из-за габаритов и формы щели 22 обусловливается существенное уменьшение протяженности движения диспергированной массы 23 со сдвиговой скоростью, близкой к 250-500 м/с. Кстати, за счет формы и площади выкалывающего элемента 10, обусловливающих геометрию щелевого сопла свистка 22, удается погасить на 10 и более процентов величину сдвиговой скорости. Поступая по задней поверхности 7 в "резонатор свистка" 26 расширяющееся пространство между подошвой забоя и задней поверхностью 7, поток диспергированной массы 23 начинает разрываться и колебаться в вертикальной плоскости парадокс Дюбуа, приводящий к интенсивному увеличению сопротивления движению инструмента и повышенному износу.

Формирование движения диспергированной массы 23 конфузором 16 фигурного паза 11, в котором установлен со смещением от продольной оси симметрии на величину Δ (1/40 1/100) H рассекатель потока 12, обеспечивает предотвращение колебаний потока в вертикальной плоскости с отрывом от задней поверхности за счет преобразования поступательного движения потока в движение по спиральной траектории 27 в плоскости, поперечной направлению движения инструмента, с минимальным шагом. Поэтому уже перед выходом из конфузора 16 поток приобретает вид череды вихревых колец 28. Тем самым достигается гашение сдвиговой поступательной скорости на два порядка. Иными словами, обеспечивается более продолжительный по времени контакт раскаленных вихрей из частиц двуокиси кремния с задней поверхностью 7 инструмента с последующим вслед за вихрями образованием разреженных зон, интенсивно охлаждающих (закаливающих) поверхностный слой металла на глубину примерно 0,01 мм, вместо, как на серийных конструкциях, окислительного абразивного изнашивания.

Для обеспечения такого движения в конфузорной части 16 фигурного паза 11 предусмотрен специальный подсос за счет дополнительных наклонных пазов 14, соединяющихся с боковыми поверхностями 5, и расширяющейся полости диффузора 17, обеспечивающих предотвращение отрыва череды вихревых колец 28 от задней поверхности 7. В связи с увеличивающимся пространством внутренней полости 15 диффузора 17, в котором происходит прохождение череды вихревых колец 28, предусмотрен ультразвуковой генератор 13, своим действием за счет отражения ультразвуковой энергии потока сжимающий шаг череды вихревых колец 28. Тем самым еще в большей степени обеспечивается движение вихревых колец без отрыва от внутренней полости 15 фигурного паза 11 задней поверхности 7. К тому же при этом обеспечивается углубление за счет фрезерования остывшими к этому моменту вихрями череды вихревых колец 28 внутренней полости 15 диффузора 17.

Итак, поддержание поступательной скорости турбулизированных вихрей 19 на передней поверхности 3 хвостовика 1 и снижение поступательной скорости череды вихревых колец 28 на задней поверхности 7 обеспечивают в процессе рыхления на повышенных скоростях образование в тонком поверхностном слое 0,01-0, 2 мм металла инструмента из структуры сорбита отпуска 8 структуры мартенсита закалки 20. При этом преобразовании зернистость в поверхностном слое уменьшается с 2000 до 2,8

Такое преобразование структуры в тонком поверхностном слое не снижает эластичности этого слоя, то есть не вызывает его охрупчивания в процессе эксплуатации при термоциклировании, и к тому же обеспечивает увеличение ресурса инструмента в 7-10 раз по сравнению с лучшими серийными конструкциями породоразрушающего инструмента.

Реферат

Сущность изобретения: породоразрушающий инструмент содержит хвостовик и клинообразную рабочую часть. Последняя образована передней, боковыми и задней поверхностями волнообразной формы. Инструмент выполнен из хромоникельмолибденовой стали. Структура стали выполнена из сорбита отпуска с зернистостью 2000 • 10-10 м при твердости 27 - 36 HRC по всему объему. Передняя поверхность выполнена с основными и с дополнительным выступами клиновидной формы. На боковых поверхностях расположены турбулизаторы потока. Задняя поверхность выполнена с выкалывающим элементом, с фигурным пазом, с рассекателем потока, с ультразвуковым генератором и с дополнительными наклонными пазами. Фигурный паз имеет форму сопла Лаваля. Внутренняя полость фигурного паза через дополнительные наклонные пазы сообщена с соответствующей боковой поверхностью. Рассекатель потока расположен в конфузорной части фигурного паза. Ультразвуковой генератор установлен в диффузорной части фигурного паза. 1 з. п. ф-лы, 5 ил.

Комментарии