Многофункциональный реактор - RU2726177C2

Код документа: RU2726177C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к химическим реакторам, в частности, к реакторам для обработки отходов посредством процессов окисления в сверхкритической воде или газификации в сверхкритической воде.

Уровень техники и общая техническая проблема

Опасные и специальные отходы не могут быть уничтожены безопасным и экологически приемлемым способом в процессе обычной термической и биологической обработки. Некоторые экспериментальные исследования показывают, что методы, основанные на реакциях в сверхкритической воде (при давлении выше 220 бар и температуре выше 374°C), обеспечивают полноценную альтернативу обработки этих видов отходов, в дополнение к преимуществу соответствия требованиям защиты окружающей среды и санитарным требованиям.

Эффективность реакций в сверхкритической воде связана с тем, что вода выше критической точки имеет низкую плотность, низкую диэлектрическую проницаемость и низкое произведение растворимости, что делает ее неполярным и высокореактивным растворителем. Таким образом, органические материалы и материалы с высокой молекулярной массой, такие как полимеры, а также газообразные материалы полностью могут быть растворены в такой воде с образованием единой фазы текучей среды. Благодаря, по существу, отсутствию ограничений на перемещение химических веществ между фазами и высокой реакционной способности молекул воды, может быть обеспечена высокая скорость реакций радикального механизма. Эти реакции могут быть использованы в процессах двух типов, а именно:

- в процессах газификации, в которых растворенное в воде органическое вещество (биомасса, растворители, масла и т.д.) приводят в состояние с высокой температурой (400-700°С) и высоким давлением (p>220 бар) в отсутствие кислорода, что приводит к реакциям газификации, в результате которых образуются постоянные газы, такие как водород, метан, монооксид углерода и диоксид углерода; и

- в окислительных процессах, в которых растворенное в воде органическое вещество приводят в состояние с высокой температурой (400-700°С) и высоким давлением (p>220 бар) в присутствии кислорода, что приводит к реакциям окисления, превращающим практически весь имеющийся углерод в двуокись углерода, как при обычном сгорании.

В обоих случаях присутствующий азот превращается в N2 и N2O без образования оксидов азота (NOX); гетероатомы, такие как Cl, S, Р, образуют соответствующие минеральные кислоты (HCl, Н3РО4 и H2SO4), которые в конце процесса отделяют в жидкой водной фазе, где они могут быть легко нейтрализованы без каких-либо опасных и вредных выбросов в атмосферу.

Первым ограничением вышеуказанных реакционных процессов является, если быть точным, образование минеральных кислот, которые создают чрезвычайно агрессивную реакционную среду в отношении материалов, из которых изготавливают реакторы. Комбинированное воздействие высокой температуры и высокого давления с кислотной средой подвергает материалы значительным напряжениям, которые могут быть минимизированы только при чрезвычайно высокой стоимости производства, например, при использовании никель-хромовых сплавов или нанесении на сталь защитных покрытий. Следует отметить, что в первом случае стоимость реактора возрастает из-за потребности в использовании большого количества высококачественного материала для обеспечения структурной прочности, требуемой для различных компонентов.

Агрессивность реакционной среды и тепловые напряжения являются лишь частью проблемы, относящейся к материалам реакторов. В частности, именно силы давления, возникающие в реакторе, являются одним из наиболее серьезных ограничений с точки зрения стоимости, особенно в сочетании с требованиями по устойчивости к коррозии и воздействию высоких температур, упомянутых выше. Создание реактора из сплава с высокой устойчивостью как к механическим нагрузкам, так и к коррозии приводит к заметному увеличению стоимости производства.

Дополнительным ограничением этих процессов является образование солей в реакционной среде. Неорганические соли фактически растворимы в воде при низкой температуре, но становятся нерастворимыми в сверхкритической реакционной среде, где из-за их осаждения происходит загрязнение реактора и возможно забивание каналов и рабочих отверстий.

Наконец, процессы окисления и газификации в сверхкритической воде крайне редко используются в сочетании друг с другом; еще реже их объединяют для обеспечения синергии или интеграции, выходящей за рамки простого соединения в последовательность этих двух процессов. Это представляет собой дополнительное ограничение для развития этих процессов обработки, поскольку общая эффективность такого развития ниже, чем могла бы быть, также при этом следует конструктивное усложнение очистной установки, что опять же не способствует повышению конкурентоспособности этих процессов в промышленном масштабе.

Цель изобретения

Целью настоящего изобретения является решение вышеупомянутых технических проблем. В частности, целями изобретения являются:

i) создание реактора с улучшенными прочностными характеристиками и устойчивостью к коррозии и высокой температуре без увеличения стоимости его производства;

ii) создание реактора, по существу, невосприимчивому к проблемам забивания осажденными солями; а также

iii) максимизация эффективности процессов окисления и газификации в сверхкритической воде, в частности для обработки отходов любого вида.

Раскрытие сущности изобретения

Настоящее изобретение относится к реактору, имеющему признаки, составляющие предмет одного или более пунктов формулы изобретения, являющихся неотъемлемой частью технического раскрытия, представленного здесь в отношении настоящего изобретения.

Реактор согласно настоящему изобретению, прежде всего, решает проблему, упомянутую выше в пункте iii). Дополнительные решения проблем i) и ii) обеспечиваются за счет конкретных вариантов осуществления изобретения, составляющих предмет зависимых пунктов формулы изобретения.

В частности, настоящее изобретение относится к реактору, содержащему:

- первый реакционный объем,

- второй реакционный объем,

в котором:

- первый реакционный объем сообщается по текучей среде с впускным проходом для окисляющего агента, впускным проходом для по меньшей мере одного первого реагента и с выпускным проходом для по меньшей мере одного продукта реакции,

- упомянутый второй реакционный объем сообщается по текучей среде с впускным проходом для по меньшей мере одного второго реагента, с выпускным проходом для по меньшей мере одного второго продукта реакции, и дополнительно связан с возможностью теплообмена с упомянутым первым реакционным объемом

причем в процессе работы в упомянутом первом реакционном объеме происходит реакция окисления между упомянутым по меньшей мере одним первым реагентом и упомянутым окисляющим агентом с образованием упомянутого по меньшей мере одного первого продукта реакции, а во втором реакционном объеме происходит реакция газификации упомянутого второго реагента с участием потока тепловой энергии, обмен которым происходит между первым и вторым реакционными объемами, с образованием упомянутого по меньшей мере одного второго продукта реакции.

Дополнительные преимущественные аспекты изобретения составляют предмет одного или нескольких зависимых пунктов формулы изобретения, являющихся неотъемлемой частью технической идеи, представленной здесь в связи с изобретением.

Краткое описание чертежей

Далее настоящее изобретение описано со ссылкой на прилагаемые чертежи, где:

- фиг. 1 - вид в перспективе реактора в соответствии с различными предпочтительными вариантами осуществления настоящего изобретения;

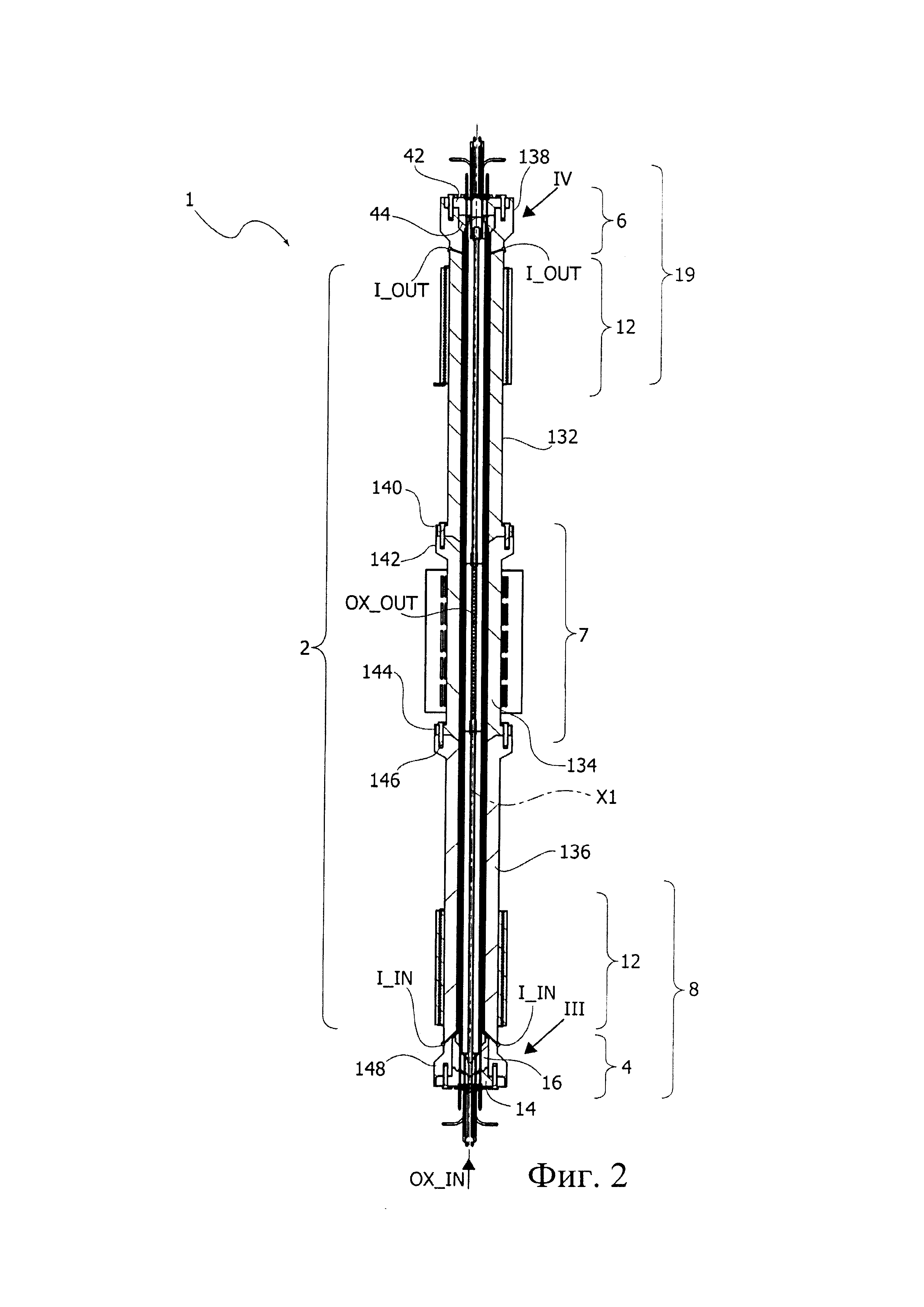

- фиг. 2 - продольный разрез реактора с фиг. 1;

- фиг. 3 - подробный вид, соответствующий стрелке III с фиг. 2;

- фиг. 3А - вид с пространственным разделением деталей пары компонентов, показанных на фиг. 3;

- фиг. 3В и 3С - два вида сверху с противоположных концов компонента, обозначенного соответственно стрелкой IIIB/C на фиг. 3А;

- фиг. 3В - продольный разрез компонента с фиг. 3В и 3С;

- фиг. 3Е и 3F представляют собой, соответственно, вид сверху и продольный разрез компонента, обозначенного стрелкой IIIE/F на фиг. 3А;

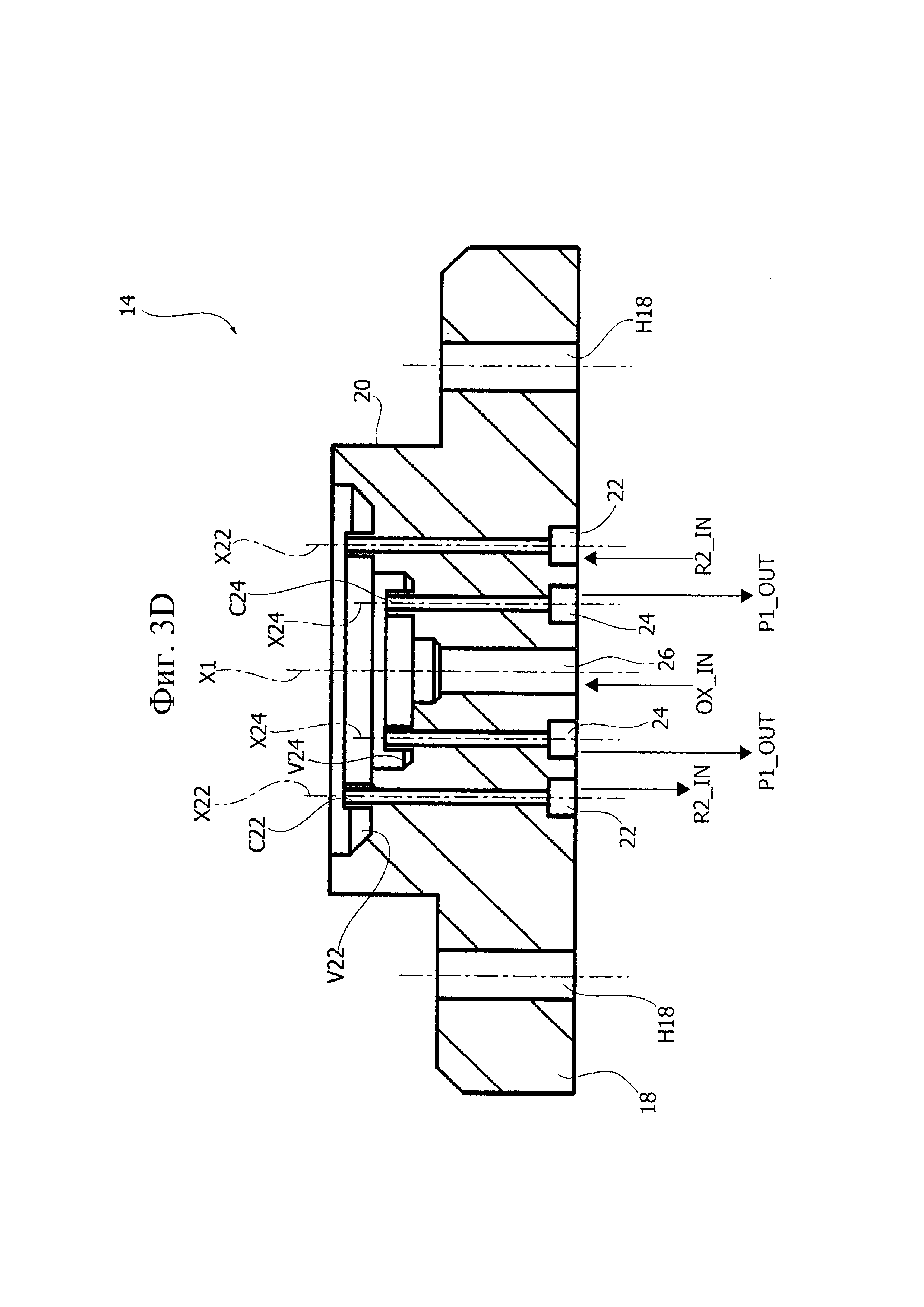

- фиг. 4 - поперечное сечение, аналогичное показанному на фиг. 3, но соответствующее поперечному сечению, обозначенному стрелкой IV на фиг. 2;

- фиг. 4А - вид в перспективе с пространственным разделением деталей компонентов, видимых в поперечном сечении по фиг. 4;

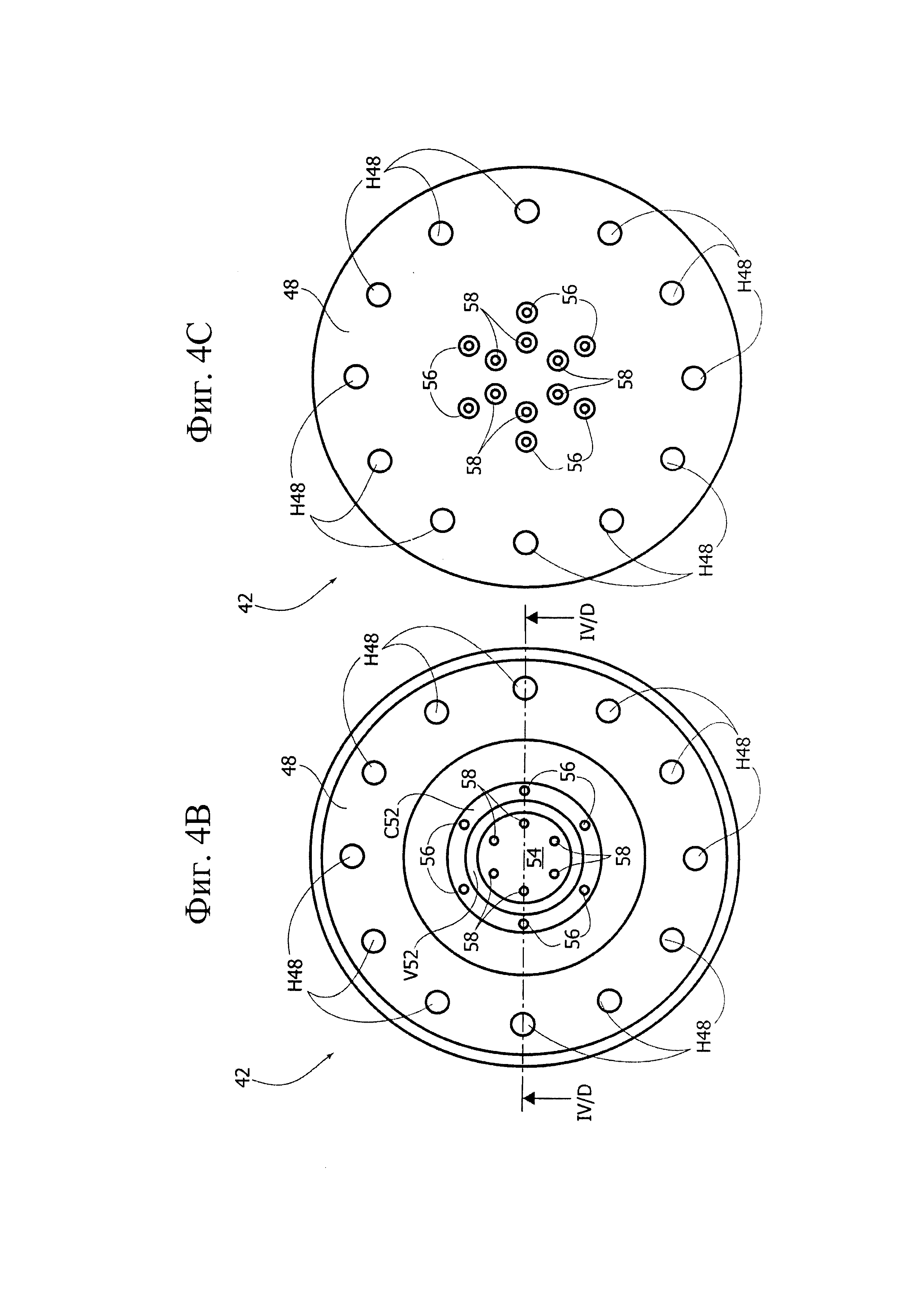

- фиг. 4В и 4С - виды сверху с противоположных сторон компонента, обозначенного стрелкой IVB/C на фиг. 4А;

- фиг. 4D - продольный разрез компонента, показанного на фиг. 4В и 4С;

- фиг. 4Е и 4F - соответственно вид сверху и продольный разрез компонента, обозначенного стрелкой IVE/F на фиг. 4А;

- фиг. 4G и 4Н - соответственно вид сверху и продольный разрез компонента, обозначенного стрелкой IVG/H на фиг. 4А;

- фиг. 5А, 5В и 5С - виды с пространственным разделением элементов реактора согласно настоящему изобретению;

- фиг. 6А, 6В и 6С - виды поперечного сечения в соответствии со стрелкам VI-A, VI-В и VI-C с фиг. 5С соответственно;

- фиг. 7 - вид с пространственным разделением дополнительных компонентов реактора по фиг. 1;

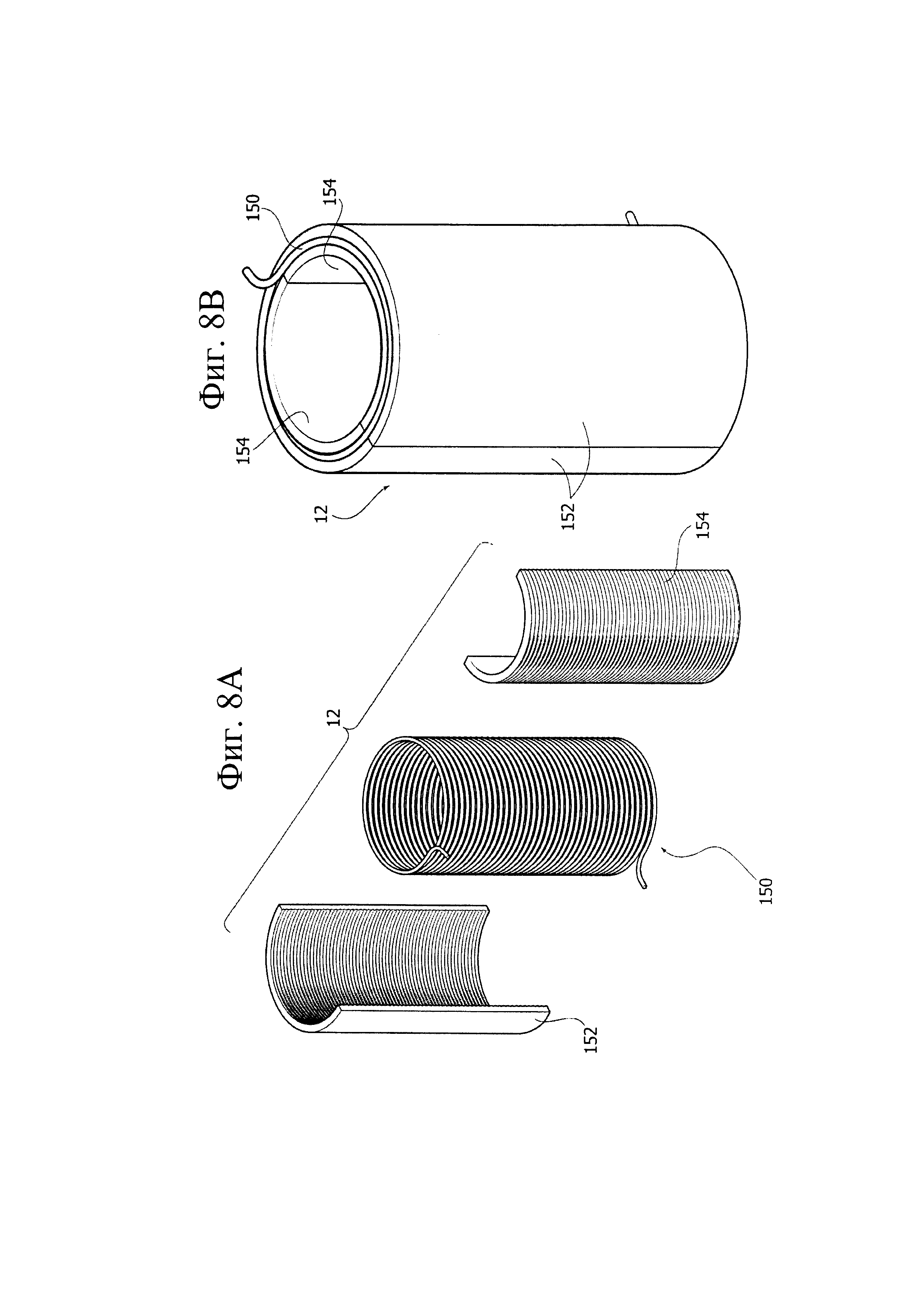

- фиг. 8А и 8В - соответственно вид с пространственным разделением деталей и вид теплообменного блока реактора с фиг. 1 в сборе;

- фиг. 9, 10 и 11 - схематические виды различных конфигураций реактора в соответствии с различными вариантами осуществления настоящего изобретения; а также

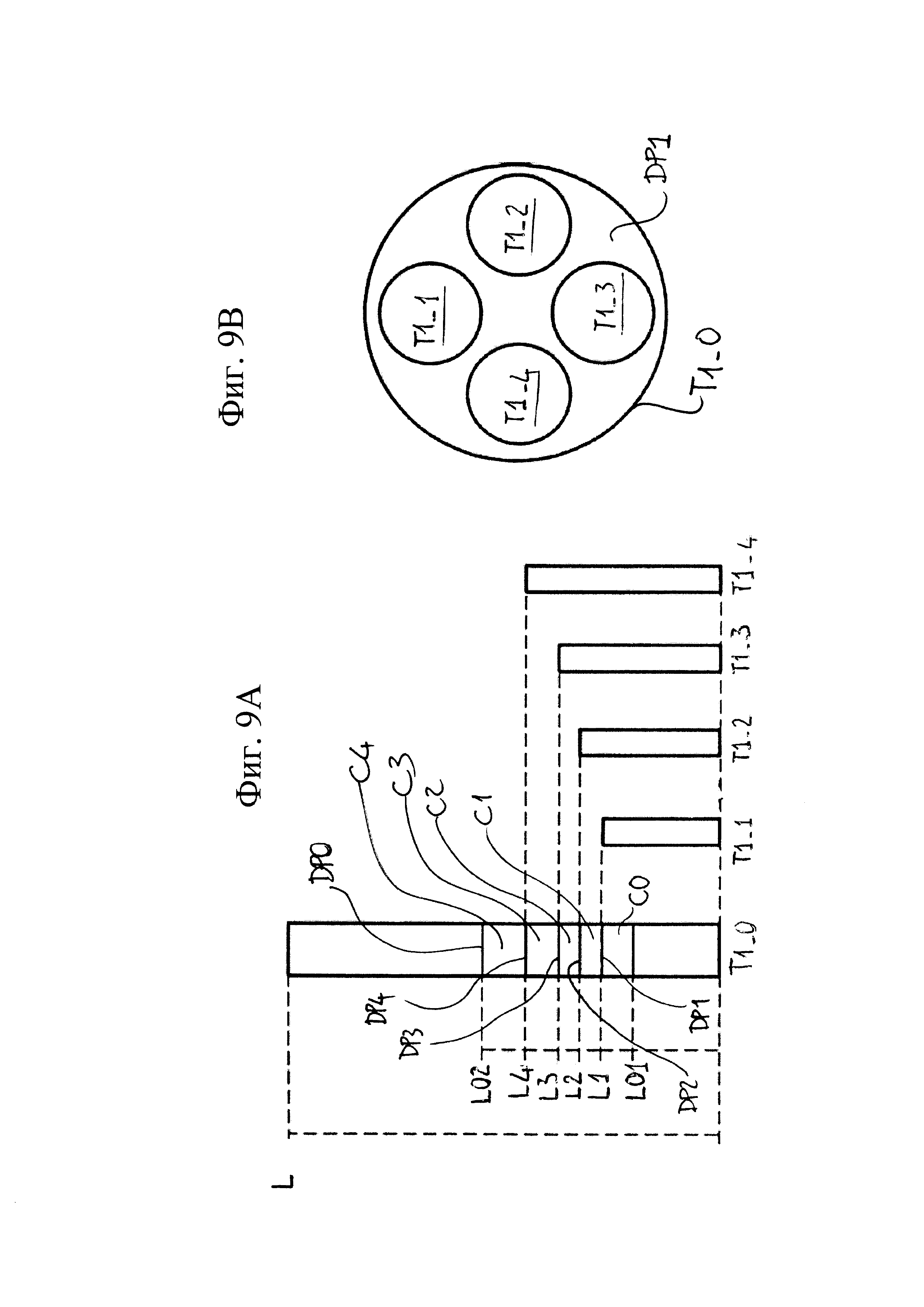

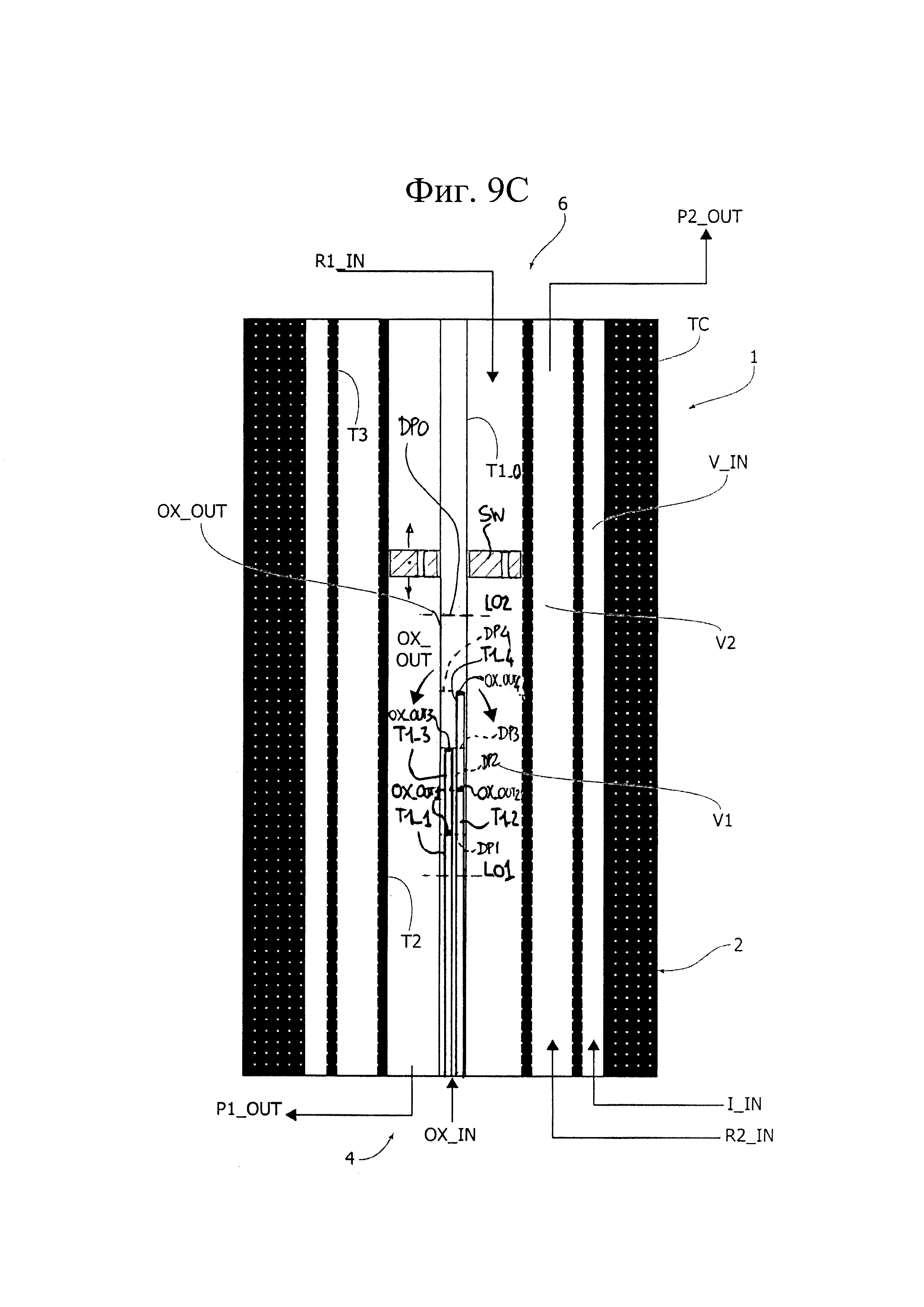

- фиг. 9А, 9В и 9С - иллюстрации аспектов дополнительных вариантов осуществления настоящего изобретения.

Осуществление изобретения

Ссылочное обозначение 1 на фиг. 1 относится в целом к реактору в соответствии с различными предпочтительными вариантами осуществления настоящего изобретения. Реактор 1 содержит продольную ось XI, по которой проходит трубчатая оболочка 2, имеющая структурную функцию.

Трубчатая оболочка 2 ограничена первой торцевой крышкой 4 и второй торцевой крышкой 6, расположенными на противоположных концах этой оболочки, и имеет находящийся, по существу, в среднем положении реакционный сердечник 7. В целом, весь объем внутри оболочки 2 является реакционным объемом, но именно в сердечнике 7 проходит реакция.

Реактор 1 содержит первую головную часть 8, расположенную в области, соответствующей первой торцевой крышке 4, и вторую головную часть 10, расположенную в области, соответствующей второй торцевой крышке 6, таким образом, что реакционный сердечник 7 содержится между первой головной частью 8 и второй головной частью 10.

Перед описанием реактора 1 предлагается рассмотреть схему на фиг. 9. На фиг. 9 представлено схематическое изображение реактора с фиг. 1 согласно настоящему изобретению, где видно, что реактор 1 содержит:

- первый реакционный объем V1; а также

- второй реакционный объем V2,

причем:

- первый реакционный объем V1 сообщается по текучей среде с впускным проходом R1_IN по меньшей мере одного первого реагента и с впускным проходом OX_IN окисляющего агента, в частности через выпускной проход OX_OUT окисляющего агента; а также

- второй реакционный объем V2 сообщается по текучей среде с впускным проходом R2_IN по меньшей мере одного второго реагента и с выпускным проходом P2_OUT по меньшей мере одного второго продукта реакции и дополнительно связан с возможностью теплообмена с первым реакционным объемом V1.

Реакционные объемы V1 и V2 в соответствии с преимущественным аспектом изобретения расположены концентрически относительно друг друга; в частности, второй реакционный объем V2 расположен вокруг первого реакционного объема V1. Для получения такой конструкции, внутри первого реакционного объема V1 установлен первый трубчатый элемент Т1, закрытый с одного конца и имеющий на противоположном конце впускной проход OXIN для окисляющего агента. В по существу центральной части трубчатого элемента Т1 выполнен выпускной проход OX_OUT для окисляющего агента, предпочтительно образованный посредством диффузора с радиальными отверстиями.

Объем V1 также ограничен вторым трубчатым элементом Т2, установленным вокруг первого трубчатого элемента Т1 с образованием между ними первого реакционного объема, причем в трубчатом элементе Т2 имеются проходы R1_IN, P1_OUT, выполненные в первой области торцевых крышек 4, 6, в частности, в центральной области.

Второй реакционный объем V2 образован третьим трубчатым элементом Т3, установленным вокруг второго трубчатого элемента Т2 таким образом, что реакционный объем V2 также имеет трубчатую форму и образован между двумя трубчатыми элементами Т1 и Т2. Реакционный объем V2 сообщается по текучей среде с проходами R2_IN и P2_OUT, выполненными на торцевых крышках 4, 6 во второй области, в частности, в полосе или кольцевом пространстве, концентричном с вышеупомянутой центральной областью и расположенном вокруг нее.

Третий трубчатый элемент Т3 альтернативно может сам быть оснащен оболочкой 2. В этом случае он имеет структурную функцию и устойчив как к коррозии, так и к охрупчиванию в среде, содержащей водород, при высоких температурах, а также к механическому воздействию давления внутри самого реакционного объема, или в ином случае может быть преимущественно выполнен, как показано на фиг. 9, из тонкостенного трубчатого элемента (такого как трубчатый элемент Т2 и трубчатый элемент Т1), просто устойчивого к коррозии и высокой температуре, действующим как в окисляющей среде (O2), так и в восстановительной среде (Н2), но не имеющего структурной функции. Таким образом, структурная прочность, полностью обеспечивается оболочкой 2 (и торцевыми крышами 4, 6), в частности трубчатым элементом ТС, определяющим оболочку 2 и имеющим толстую стенку.

Между трубчатым элементом ТС, установленным вокруг трубчатого элемента Т3, и самим элементом Т3 имеется дополнительный объем V_IN, в который вводят инертную текучую среду под давлением, компенсирующую действие сил давления на трубчатый элемент Т3 и, в свою очередь, передающую эти усилия на трубчатый элемент ТС, который рассчитан выдерживать такие нагрузки.

По существу, объем V_IN определяет своего рода камеру компенсации давления, которая обеспечивает возможность выполнения трубчатых элементов Т1-Т3 в виде тонкостенных трубчатых элементов из высокопрочных сплавов и выполнения в качестве "массивного" элемента только элемент ТС. В связи с этим, если обозначить диаметр трубы как D, а толщину ее стенки как S, то можно определить следующие типы труб:

- толстостенная труба: труба, в которой отношение D/S меньше 5 (такая труба выполняет структурную функцию или функцию сопротивления механическим напряжениям); и

- тонкостенная труба: труба, где отношение D/S больше 5 (такую трубу обычно не используют для выполнения структурной функции или функции сопротивления значительным механическим напряжениям).

Как показано на фиг. 3 и 3A-3F, первая торцевая крышка 4 включает в себя первую втулку 14 и вторую втулку 16, расположенные коаксиально друг другу относительно оси X1 и соединенные в осевом направлении друг с другом. В частности, первая втулка 14 содержит фланец 18, на котором имеется кольцо осевых отверстий H18, имеющих ось, параллельную оси X1, и расположенных на одинаковом расстоянии друг от друга. Центры отверстий H18 лежат на окружности, имеющей центр на оси X1.

Отверстия H18 выполнены с возможностью вмещения крепежных винтов SC18, которые обеспечивают соединение фланца 18 с оболочкой 2 (соединение, в результате, торцевой крышки 4 с самой оболочкой 2).

Первая втулка 14, кроме того, содержит бурт 20, имеющий круглые кольца отверстий, концентрических друг другу относительно оси X1.

В частности, центры рассматриваемых отверстий расположены на окружностях, являющихся концентрическими друг другу относительно оси X1, и все они расположены на равном угловом расстоянии друг от друга на окружностях так, что сами отверстия расположены также на равном угловом расстоянии друг от друга. В варианте осуществления, показанном, например, на фиг. 3В и 3С, отверстия обоих колец имеют размещение, соответствующее вершинам правильного шестиугольника, и обозначенных ссылочной позицией 22 в случае самого наружного кольца с большим диаметром и 24 - в случае самого внутреннего кольца с меньшим диаметром. Отверстия выровнены в радиальных направлениях ввиду их расположения. Кроме того, кольцо отверстий 24 расположено в вышеупомянутой центральной области торцевой крышки 4, тогда как кольцо отверстий 22 расположено в вышеупомянутой полосе или в кольцевом пространстве, концентричном относительно вышеупомянутой центральной области и расположенном вокруг нее.

Как показано на фиг. 3А, отверстия 22, 24, представляющие собой сквозные отверстия (см. фиг. 3D), имеют оси Х22, Х24, все параллельные друг другу и параллельные оси X1. Кроме того, отверстия 22 выполнены в положении, соответствующем первому внутреннему бурту С22, отделенному от бурта 20 кольцевой канавкой V22, тогда как отверстия 24 выполнены во втором внутреннем бурте С24, отделенном от бурта С22 канавкой V24. Бурт С24, кроме того, заглублен по оси относительно бурта С22.

Выполнение колец отверстий на буртах, разделенных канавками, имеющих разную высоту (то разное положение по оси X1), представляет собой меру, способствующую изоляции между средами, на которые выходят кольца отверстий и которые, как описано ниже, имеют различные характеристики в части давления, температуры и химического состава. Причиной этого является то, что геометрия с канавками и буртами упрощает установку прокладки или тому подобного для обеспечения уплотнения между различными средами.

Наконец, первая втулка 14 имеет центральное сквозное отверстие 26, предпочтительно резьбовое, которое коаксиально оси X1 и выполнено с возможностью вмещения соединителя, обеспечивающего впускной проход OX_IN.

Что касается второй втулки 16 (фиг. 3E-3F), то она имеет, по существу, цилиндрическую форму, и в ней выполнена трехконическая сквозная полость 28 по оси X1. Трехконическая сквозная полость имеет первый выступ 30, второй выступ 32 и третий выступ 34; все они имеют коническую геометрию, стыкуясь с резьбовыми участками, причем:

- резьбовой участок 30Т предшествует выступу 30;

- резьбовой участок 32Т предшествует выступу 32, и

- резьбовой участок 34Т расположен за выступом 34.

Рядом с резьбовым участком 34Т расположено также центральное сквозное отверстие 36, проходящее по оси X1 и выполненное с возможностью образования продолжения отверстия 26 на втулке 14. Кроме того, на втулке 16 выполнены еще два кольца отверстий 38, 40, где центры отверстий 38 на первом кольце расположены равномерно друг от друга по окружности с диаметром, превышающим диаметр окружности, на которой расположены - также на равном расстоянии друг от друга - отверстия 40.

Обе окружности соосны оси X1, и в этом варианте осуществления отверстия 38 и 40 расположены в вершинах правильного шестиугольника в тех же положениях, соответственно, что и отверстия 22 и 24 на втулке 14. В частности, все отверстия 38 соосны соответствующим осям Х22 и отверстиям 22, а все отверстия 40 соосны соответствующим осям Х24 и отверстиям 24.

Отверстия 38 и 40 являются сквозными отверстиями относительно втулки 16 - первые отверстия 38 выходят у основания первого конического выступа 30, тогда как вторые отверстия 40 выходят у основания конического выступа 32.

Поскольку отверстия 38 и 40 должны соединяться с отверстиями 22 и 24, они выполнены в канавках V38, V40, выполненных с возможностью вмещения внутренних буртов С22, С24, соответственно.

Со ссылкой на фиг. 4 и фиг. 4А-4Н далее описана вторая торцевая крышка 6.

Вторая торцевая крышка 6 содержит третью втулку 42, четвертую втулку 44, пятую втулку 46 и центрирующий штифт 47. Все вышеупомянутые компоненты соединены друг с нижеописанными методами и коаксиальны оси X1.

Втулка 42 (фиг. 4А, 4В и 4С) содержит фланец 48 и бурт 50. Фланец 48 содержит кольцо осевых сквозных отверстий, расположенных на равном угловом расстоянии друг от друга и обозначенных как Н48, причем оси этих отверстий параллельны оси X1. Отверстия Н48 выполнены с возможностью вмещения крепежных винтов SC48, посредством которых торцевая крышка 6 прикреплена к оболочке 2.

В бурте 50, как показано на фиг. 4А, 4В, 4С, выполнены два кольца отверстий, расположенных по концентрическим окружностям разного диаметра. В частности, бурт 50 содержит внутренний бурт С52, выступающий из самого бурта 50, и центральный круглый выступ 54, отделенный от бурта С52 кольцевой канавкой V52, причем все эти компоненты коаксиальны оси X1. В бурте С52 находится первое из двух колец отверстий со ссылочным номером 56, расположенных по первой окружности с центрами на равном угловом расстоянии друг от друга в вершинах правильного шестиугольника. Оси отверстий 56 обозначены как Х56.

В центральном выступе 54 выполнен второй набор отверстий 58, центры которых также расположены на равном угловом расстоянии друг от друга на окружности, имеющей общую ось X1, в вершинах правильного шестиугольника. Окружность, на которой лежат отверстия 58, имеет диаметр, меньше диаметра окружности, на которой лежат отверстия 56. Отверстия 56 и 58, в дополнение к разнесению на равное угловое расстояние друг от друга, являются сквозными отверстиями (фиг. 4В), и они, кроме того, радиально выровнены, что видно на виде сверху на фиг. 4В и фиг. 4С.

Отверстия 56 образуют выпускные проходы P2_OUT для по меньшей мере одного второго продукта реакции, как можно видеть на фиг. 4. Отверстия 58, наоборот, образуют впускные проходы для по меньшей мере одного первого реагента с обозначением R1_IN.

Четвертая втулка 44 (фиг. 4Е и 4F) содержит внешний конический выступ 60, внутренний конический выступ 62 с диаметром меньше, чем диаметр выступа 60, и кольцевой выступ 64, расположенный (внутри), по существу, в положении, соответствующем коническому выступу 60. Выступ 64 выходит на цилиндрическую сквозную полость 66, на которой расположена внутренняя резьба 66Т, примыкающая к выступу 64. Полость 66 проходит по всей осевой продольной части втулки 44, и выходом на полость является центральный выступ 54, и, кроме того, ее частью является выступ 62.

Кольцевая канавка 67 расположена на конце втулки 44, обращенном к втулке 42, и представляет собой, в частности, кольцевую канавку, обеспечивающую форму, согласующуюся с буртом С52.

Как и в случае торцевой крышки 4, выполнение последовательностей канавок и выступающих буртов, в которых выполнены отверстия, соответствующие рабочим отверстиям реактора 1, позволяет максимально возможно изолировать различные среды, поступающие в эти отверстия, поскольку это, очевидно, обеспечивает возможность использования уплотняющих прокладок.

В связи с этим, в кольцевой канавке 67 выполнены осевые сквозные отверстия 65, которые выходят в канавку 67 и в полость 66 и расположены по окружности, имеющей тот же диаметр, что и окружность, на которой лежат центры отверстий 56, таким образом, что между ними при соединении с втулкой 42 - при условии, что отверстия 65 расположены соосно с отверстиями 56 - может образовываться непрерывное пространство (поэтому отверстия 65 и 56 имеют также одинаковый диаметр).

Пятая втулка 46 имеет, по существу, цилиндрическую форму и содержит конический выступ 68, выполненный с возможностью опираться на конический выступ 62, и бурт 70, выполненный с возможностью вмещения бурта 54 и имеющий согласующуюся в с ним форму, и, кроме того, втулка содержит множество осевых сквозных отверстий 74, центры которых расположены на равном угловом расстоянии друг от друга по окружности, имеющей тот же диаметр, что окружность, на которой лежат центры отверстий 58.

Таким образом, поскольку отверстия 74 соосны осям Х58 (и поскольку они имеют тот же диаметр, что и отверстия 58), между ними и самими отверстиями 58 возникает непрерывное пространство так, что образуется единый канал. Втулка 46 имеет наружную резьбу 77, проходящую от конического выступа 68 до конца втулки 46, противоположного тому, на котором расположен бурт 70.

Отверстия 74 проходят на бурт 70 и на противоположный конец втулки 46 вокруг полости, вмещающей выступ 72.

Наконец, центрирующий штифт 47 имеет коническую головку 76, опирающуюся на выступ 72, когда торцевая крышка 6 установлена на оболочке 2.

Со ссылкой на фиг. 5А-5С трубчатые элементы T1, Т2, Т3 описаны далее в предпочтительном варианте осуществления изобретения.

Как показано на фиг. 5А, трубчатый элемент ТЗ содержит первую часть 78, вторую часть 80 и третью часть 82, причем все они представляют собой тонкостенные трубчатые элементы. Часть 78 выполнена с возможностью соединения с первой торцевой крышкой 4, часть 80 выполнена с возможностью установки в положение, соответствующее реакционному сердечнику 7, тогда как третья часть 82 выполнена с возможностью соединения с торцевой крышкой 6.

Первая часть 78 имеет коническую головку 84 с наружной резьбой Т84 и резьбовой бурт 86. Вторая часть 80 имеет конец с внутренней резьбой 88 и конец с резьбовым буртом 90, противоположный концу 88. Наконец, часть 82 имеет первый конец с внутренней резьбой 92 и второй конец с наружной резьбой 94.

Как можно видеть из схематического изображения на фиг. 5А, конец 92 может быть накручен на бурт 90, а конец 88 - на бурт 86.

Как показано на фиг. 5В, второй трубчатый элемент Т2 также состоит из трех частей, все они, в свою очередь, представляют собой тонкостенные трубчатые элементы. Эти три части включают в себя первую часть 96, вторую часть 98 и третью часть 100.

Первая часть 96 выполнена с возможностью соединения с первой торцевой крышкой 4, часть 100 выполнена с возможностью соединения со второй торцевой крышкой 6, а часть 98 выполнена с возможностью размещения в промежуточном положении между частями 96 и 100 и в реакционном сердечнике 7. Для этого часть 96 имеет конец с наружной резьбой 102, выполненный с возможностью соединения с торцевой крышкой 4, и второй конец с внутренней резьбой 104.

Часть 98 имеет первый конец с наружной резьбой 106 и второй конец с внутренней резьбой 108. Третья часть 100 имеет первый конец с наружной резьбой 110 и второй конец с внутренней резьбой 112. Конец 110 соединен с концом 108, а конец 106 соединен с концом 104, что создает единый трубчатый элемент Т2, тогда как концы 102 и 112 присоединены к соответствующим торцевым крышкам 4, 6.

Наконец, как показано на фиг. 5С, трубчатый элемент Т1 состоит из трех частей тонкостенного трубчатого элемента, включая первую часть 114, вторую часть 116 и третью часть 118. Упомянутые части соединены друг с другом посредством резьбовых соединений, образуя единый трубчатый элемент. Следует отметить, однако, что в отличие от трубчатого элемента Т2, элемент Т1, как и элемент ТЗ, заглушен на конце, присоединенном к первой торцевой крышке 3; в частности, выполнена коническая головка 120, имеющая конический выступ 121 и заглушенная на конце, присоединенном к самой торцевой крышке 4. На противоположном конце элемента 114 бурт 122 имеет внутреннюю резьбу. Часть 116 содержит конец с наружной резьбой 124, перфорированную цилиндрическую стенку 125, обеспечивающую выпускной проход OX_OUT для окисляющего агента, и второй конец, где выполнен бурт с внутренней резьбой 126.

Наконец, часть 118 содержит первый конец с наружной резьбой 128 и второй конец с буртом с внутренней резьбой 130. Концы 128 и 126, а также 124 и 122 соединены друг с другом, формируя единый трубчатый элемент, тогда как концы 120 и 130 присоединены к торцевым крышкам 4 и 6, соответственно.

На фиг. 6 можно более подробно видеть коническую головку 120 элемента 114 (фиг. 6А), бурт 122, а также бурты 126 и 130 (фиг. 6В) и перфорированную стенку 125 с отверстиями Н_ОХ, образующими проход OX_OUT.

Ссылаясь на фиг. 7, далее описан трубчатый элемент ТС, образующий оболочку 2. Подобно трубчатым элементам Т1-Т3, трубчатый элемент ТС предпочтительно получают посредством объединения трех (или более в некоторых вариантах осуществления) отдельных частей. Тем не менее, трубчатый элемент ТС, образующий оболочку 2, является толстостенным и имеет первую часть 132, вторую часть 134 и третью часть 136. Все эти части представляют собой толстостенные трубчатые элементы.

Первая часть 132 имеет первый чашеобразный конец 138, имеющий кольцо осевых отверстий, в которые входят винты SC 42. Кроме того, часть 132 на противоположном конце содержит фланец 140, который также имеет кольцо осевых сквозных отверстий.

Часть 134, выполненная с возможностью размещения в реакционном сердечнике 7, имеет чашеобразный конец 142, на котором выполнено кольцо осевых отверстий, имеющих такое же расположение, размер и количество, что и отверстия на фланце 140, благодаря чему крепежные винты, проходящие через отверстия во фланце 140 и в чашеобразном конце 142, соединяют элемент 132 и элемент 134.

На противоположном конце часть 134 содержит фланец, идентичный фланцу 140, который также имеет кольцо осевых сквозных отверстий.

Наконец, часть 136 имеет чашеобразный конец 146, на котором обеспечено кольцо радиальных отверстий, имеющих компоновку, размер и количество такие же, что и отверстия на фланце 144, благодаря чему крепежные винты проходят через отверстия во фланце 144 и входят в отверстия чашеобразного конца 146, соединяя элемент 134 и элемент 136.

На противоположном конце часть 136 содержит второй чашеобразный конец 148, имеющий конструкцию, аналогичную конструкции конца 138, и кольцо осевых отверстий, внутри которых проходят винты SC42.

Как первая часть 132, так и третья часть 136 содержат пары отверстий 149OUT и 149IN - одна в непосредственной близости от чашеобразного конца 138, другая в непосредственной близости от чашеобразного конца 148 соответственно, - имеющие оси, проходящие через ось XI, и образующие впускные отверстия (149IN) и выпускные отверстия (149OUT) для инертной текучей среды, которую вводят в объем V3, описанный выше.

Далее со ссылкой на фиг. 8А и 8В подробно описан каждый теплообменный блок 12.

Теплообменный блок 12 содержит цилиндрический змеевик 150, охваченный двумя парами полурубашек. Змеевик 150 выполняет функцию канала потока для теплонесущей текучей среды. Этот змеевик используют для обеспечения температурного профиля реактора. В частности, на этапе пуска она работает как нагревательный элемент, чтобы довести значения температуры до требуемых для эксплуатации в стационарных условиях, тогда как в установившемся режиме она служит для охлаждения головок реактора.

В частности, каждая пара содержит наружную полурубашку 152 и внутреннюю полурубашку 154, каждая из которых имеет гофрированную поверхность, форма которой соответствует виткам, образующим змеевик 150.

Как можно видеть на фиг. 8В, рубашка, охватывающая змеевик 150, состоит из двух цилиндров, полученных посредством соединения двух полурубашек 154 и двух полурубашек 152. Предпочтительно полурубашки 154 выполнены из материала с высокой теплопроводностью, например, из меди, тогда как полурубашки 152 выполнены из теплоизолирующего материала, чтобы ограничить теплообмен только поверхностью между змеевиком 150 и головной частью реактора 1.

Со ссылкой на все вышеописанные фигуры далее кратко проиллюстрирована сборка реактора 1 и последующее определение различных объемов обработки реагентов.

Как показано на фиг. 5, трубчатые элементы T1, Т2 и Т3 расположены последовательно один внутри другого (Т1 внутри Т2, а Т2 внутри Т3) в соответствии со схемой монтажа, обозначенной осью X1, которая проходит в виде пунктирной линии через фиг. 5А, 5В и 5С. Различные части каждого трубчатого элемента T1, Т2, Т3 собраны вместе вышеописанным способом так, что трубчатый элемент Т1 вставлен в осевом направлении в трубчатый элемент Т2, а сборка из этих двух элементов вставлена в осевом направлении в трубчатый элемент Т3.

В собранной конфигурации, как показано на фиг. 3 и 4, коническая головка 120 занимает положение, соответствующее конической головке 84, а конец с наружной резьбой 102 находится также в положении, соответствующем головкам 84 и 120. В то же время на противоположном конце расположены концы 92, 112 и 130. Сборка головок 84 и 120 и конца 102 занимает, в частности, положение, соответствующее первой торцевой крышке 4, тогда как другой узел из концов 92, 112 и 130 занимает положение, соответствующее второй торцевой крышке 6.

Вторую торцевую крышку 6 собирают, соединяя вдоль оси X1 компоненты, показанные в разобранном виде на фиг. 4А, в частности, обеспечивая соединение между буртом С52 и кольцевой канавкой 67, буртом 70, полостью 66 и центральным выступом 54, между выступом 68 и выступом 62, а также, наконец, между конической головкой 76 и выступом 72.

Это состояние показано на фиг. 4. Собранная таким образом торцевая крышка установлена на конце 138, а винты SC48 прикрепляют фланец 48 к самому концу 138. Затем конец 130 накручивают на штифт 47, наружная поверхность которого имеет резьбу, конец 112 накручивают на наружную резьбу 77, а конец 94 вкручивают во внутреннюю резьбу 66Т.

Кроме того, следует отметить, что, как показано на фиг. 4, отверстия 149_OUT выходят на наружную стенку трубчатого элемента Т3, который вместе с внутренней стенкой трубчатого элемента ТС определяет объем V_IN. Внутренняя стенка трубчатого элемента ТЗ расположена напротив наружной стенки трубчатого элемента Т2, задавая объем V2, тогда как внутренняя стенка трубчатого элемента Т2 расположена напротив трубчатого элемента Т1, задавая объем V1. Конец трубчатого элемента Т1, расположенный в положении, соответствующем торцевой крышке 6, кроме того, заглушен посредством штифта 47, в отличие от всех других концов, которые связаны с проходами P2_OUT (объем V2) и R1_IN (объем V1).

На противоположном конце первая торцевая крышка 4 собрана посредством соединения вдоль оси X1 компонентов, показанных в разобранном виде на фиг. 3А, в частности, путем сопряжения канавок V38, V40 с выступами С22 и С24 и отверстиями 22, 24 и 38, 40 (отверстия видны на последующих чертежах 3B-3F).

Коническая головка 120 расположена на выступе 34 так, что трубчатый элемент Т1 сообщается по текучей среде с последовательностью, образованной отверстиями 36 и 26 и проходом OX_IN. Конец 102 трубчатого элемента Т2 вместо этого вкручен в резьбу 32Т, тогда как коническая головка 84 прижата к выступу 30 и вкручена в резьбу 30Т с помощью соответствующего резьбового участка Т84.

Винты SC18 затем притягивают торцевую крышку 4 к оболочке 2, в частности, к концу 148. Следует отметить, что одновременное использование конической головки 120 и конической головки 76 на противоположном конце трубчатого элемента Т1 обеспечивает осевое центрирование и предварительную нагрузку самого трубчатого элемента Т1.

Кроме того, наличие конических выступов помогает как центрированию, так и созданию осевой предварительной нагрузки для узла элементов. На торцевой крышке 3 все объемы и все трубчатые элементы сообщаются с внешней средой. В частности, объем V3 связан с внешней средой через отверстия 149_IN, которые обеспечивают подачу в проходы I_IN; объем V2 связан с внешней средой благодаря последовательности отверстий 40 и 24, которая выходит в объем V2 и последовательно обеспечивает подачу в проход R2_IN; наконец, объем V1 связан по текучей среде с внешней средой благодаря последовательности отверстий 38 и 22, которая сообщается по текучей среде с проходом P1_OUT. Объем внутри трубчатого элемента Т1 связан с проходом OX_IN.

По существу, в результате сборки получается реактор 1, оболочка 2 которого ограничена в осевом направлении первой торцевой крышкой 4 и второй торцевой крышкой 6, расположенными на ее противоположных концах, и в котором:

- первая торцевая крышка 4 имеет впускной проход OX_IN вышеупомянутого окисляющего агента в положении, по существу, совпадающим с продольной осью X1 оболочки 2, первое множество проходных каналов 22, 38 (являющихся попарно коаксиальными и сообщающимися по текучей среде друг с другом), расположенных кольцеобразно вокруг впускного прохода OX_IN окисляющего агента и определяющих выпускной проход P1_OUT упомянутого по меньшей мере одного первого продукта реакции, и второе множество проходных каналов 24, 40 (являющихся попарно коаксиальными и сообщающимися по текучей среде друг с другом), расположенных кольцеобразно вокруг первого множества проходных каналов 22, 38 (которые, в свою очередь, расположены кольцеобразно вдоль окружности меньшего диаметра) и определяющих впускной проход R2_IN по меньшей мере одного второго реагента; первое множество проходных каналов 22, 38 и второе множество проходных каналов 24, 40 дополнительно связаны с возможностью теплообмена за счет теплопроводного материала, из которого изготовлена торцевая крышка 4;

- вторая торцевая крышка 6 имеет третье множество проходных каналов 58, 74 (являющихся попарно коаксиальными и сообщающимися по текучей среде друг с другом), расположенных кольцеобразно вокруг продольной оси X1 оболочки 2 и определяющих впускной проход R1_IN по меньшей мере одного первого реагента, и четвертое множество проходных каналов 56, 65 (являющихся попарно коаксиальными и сообщающимися по текучей среде друг с другом), расположенных кольцеобразно вокруг третьего множества проходных каналов 58, 74 и определяющих выпускной проход P2_OUT по меньшей мере одного второго продукта реакции; третье множество проходных каналов 58, 74 и четвертое множество проходных каналов 56, 65 дополнительно связаны друг с другом с возможностью теплообмена за счет теплопроводного материала, из которого изготовлена торцевая крышка 6.

Теплообменные блоки 12 установлены снаружи частей 132 и 136 вблизи концов 148 и 138, то есть, вблизи торцевых крышек 4 и 6. В некоторых вариантах осуществления теплообменные блоки 12 могут отсутствовать или могут быть выполнены только на одном из двух головных концов реактора 1.

Наконец, как показано на фиг. 2, вокруг реакционного сердечника 7 теплообменник НТ (который может быть электрическим или вообще любой природы) используется только на начальном этапе для приведения самого реакционного сердечника 7 к температуре, близкой к рабочей температуре. В стационарных условиях, в зависимости от типа и химического состава отходов, теплообменник НТ может передавать тепловой поток, требуемый для подачи избыточного тепла, необходимого для поддержания реакции газификации.

Работа реактора 1 описана далее.

Реактор 1 с функциональной точки зрения представляет собой комбинированный реактор, в котором реакции окисления в сверхкритической воде и реакции газификации в сверхкритической воде могут быть осуществлены одновременно. Реакция окисления в сверхкритической воде происходит в объеме V1 и включает в себя по меньшей мере один первый реагент R1, подаваемый через проход R1_IN, и окисляющий агент, подаваемый через проход OX_IN. Реакция газификации происходит в сверхкритической воде в объеме V2 и включает в себя по меньшей мере один второй реагент R2, подаваемый через проход R2_IN, и тепловой поток на входе в объем 2 из-за того, что реакция окисления в сверхкритической воде является экзотермической.

Кроме того, в реактор 1 подается непрерывный поток инертной текучей среды, поступающей под давлением через отверстия 149_IN в объем V_IN и выходящей через отверстия 149OUT. Назначением инертной текучей среды в объеме V_IN является компенсация давления, имеющего место внутри системы, и, таким образом, обеспечение возможности компенсации снаружи механических напряжений на промежуточной стенке (Т3), возникающих из-за внутренних процессов. Во-вторых, немаловажно то, что эта инертная текучая среда в объеме V_IN обеспечивает защиту от коррозии внутренней стенки оболочки 2.

Давление в реакционных объемах V1 и V2 обусловлено рабочим давлением, при котором системы циркуляции потоков R1_IN и R2_IN вместе с характеристиками самой циркуляционной сети создают давление в потоках R1_IN и R2_IN. Это давление поддерживает сама циркуляционная система и терморегулирующие клапаны, установленные гидродинамически ниже по потоку от реактора 1. Трубчатые элементы ТЗ и Т2 предпочтительно изготовлены из титанового сплава, чтобы выдерживать высокую температуру, коррозию и охрупчивание материала в окисляющей и восстановительной среде, но являются тонкостенными элементами. Фактически они предназначены для противостояния термическому воздействию и коррозии, но не для того, чтобы выдерживать значительные структурные нагрузки. Поэтому благодаря концентрическому расположению различных объемов давление, имеющее место в объеме V1, компенсируется давлением, имеющим место в объеме V2 во время реакции газификации в сверхкритической воде.

Давление, имеющее место в объеме V2 дополнительно компенсируется давлением инертной текучей среды в объеме V_IN. Этот механизм самокомпенсации давлений, действующих на стенки трубчатых элементов Т2 и Т3, позволяет им успешно выдерживать возникающие нагрузки.

Последней ступенью компенсации, определяющей структурную прочность, являются оболочка 2 и трубчатый элемент ТС, имеющий толстую стенку из стали. Таки образом, оболочка 2 выполняет функцию структурного элемента, который должен противостоять действию давления в объеме V_IN, компенсируемому только собственной структурной прочностью этого элемента и относительным вкладом внешнего атмосферного давления.

Таким образом, обеспечение наличия объема V_IN позволяет преодолеть первый технический недостаток из названных в начале описания. В частности, можно разделить функцию обеспечения сопротивления коррозии и охрупчиванию (возникающих из-за воздействия тепла и присутствия водорода Н2) и чистого и простого реакционного объема от функции обеспечения структурной прочности чистого и простого защитного объема. Первую функцию выполняют трубчатые элементы Т1-Т3, а вторую - трубчатый элемент ТС, представляющий собой оболочку 2. Это обеспечивает значительную экономию, поскольку дорогостоящие титановые и/или никель-хромовые сплавы, необходимые для производства трубчатых элементов Т1-Т3, могут быть использованы для изготовления тонкостенных элементов, требующих меньшего количества материала. В то же время для компонента, имеющего, по существу, структурную функцию, может быть использована менее дорогая конструкционная сталь, что значительно повышает экономическую конкурентоспособность реактора 1.

Типичный пример работы описан ниже.

Поток окисляющего агента (например, кислород, но также воздух, вода с растворенным в ней кислородом, пероксид и т.д.) поступает в трубчатый элемент Т1 через проход OX_IN. Отсюда окисляющий агент распространяется в объеме 1 через проходы Н_ОХ, которые имеет диффузор окисляющего агента (функционально впускной проход для окисляющего агента). Одновременно в объем V1 поступает поток по меньшей мере одного реагента, проходящего через проход R1_IN. Например, по меньшей мере один реагент может представлять собой водный раствор опасных органических отходов. Также одновременно поток по меньшей мере одного второго реагента - например, также водный раствор органических отходов - поступает через проходы R2_IN, проходит через последовательность отверстий 24 и 40 и входит в объем V2.

Специалисту в данной области техники понятно, что поток по меньшей мере одного первого реагента и поток по меньшей мере одного второго реагента находятся в противотоке относительно друг друга. В частности, поток по меньшей мере одного первого реагента (от R1_IN к P1_OUT) проходит от торцевой крышки 6 к торцевой крышке 4, в то время как поток по меньшей мере одного второго реагента (от R2_IN к P2_OUT) проходит из торцевой крышки 4 к торцевой крышке 6. Кроме того, в этом варианте осуществления окислитель, который течет в трубчатом элементе Т1, находится в противотоке относительно по меньшей мере одного реагента.

Выбор потоков, идущих в противотоке относительно друг друга, позволяет максимизировать эффективность процесса и, кроме того, является эффективным для получения воды в сверхкритических условиях с минимальными затратами энергии. Водный раствор, поступающий через проходы R1_IN и входящий в объем V1, первоначально предварительно нагревается в результате теплообмена в торцевой крышке 6 между горячими газообразными продуктами, выходящими через отверстия P2_OUT, которые проходят в отверстиях 65 и 56, расположенных в непосредственной близости от отверстий 74 и 58.

Затем этот раствор в объеме V1 на участке, соответствующем головной части 10 (фиг. 1), дополнительно предварительно нагревается через стенку Т2 потоком, циркулирующим в объеме V2. Таким образом, этот раствор достигает реакционного сердечника 7 в состоянии, которое является уже сверхкритическим, и может, таким образом, реагировать с окисляющим агентом, который выходит из отверстия OX_OUT, что приводит к реакции окисления в сверхкритической воде, идущей с выделением значительного количества тепла. Продукты реакции окисления в сверхкритической воде затем передают тепло потоку, циркулирующему в объеме V2 и выходящему из реактора 1 через отверстия P1_OUT, то есть, проходящему последовательности отверстий 38 и 22 в торцевой крышке 4. Здесь происходит передача тепловой энергии потоку по меньшей мере одного второго реагента, который течет к объему V2 через отверстия R2_IN.

Этот поток проходит фактически последовательности отверстий 24 и 40, находящихся в непосредственной близости от отверстий 22 и 38, что дает возможность воде, представляющей собой водный раствор, содержащий по меньшей мере один второй реагент, войти в объем V2, пройти вдоль участка, соответствующего головной части 8, и предварительно нагреться, чтобы достичь реакционного сердечника 7 уже в сверхкритическом состоянии. Благодаря своей выраженной экзотермической природе реакция окисления в сверхкритической воде в объеме 1 выделяет значительное количество тепловой энергии, которая благодаря теплообмену между стенками трубчатого элемента Т2 и объемом V2, а также между последовательностями отверстий 24 и 40 и последовательностями отверстий 22 и 38 (которые, будучи в непосредственной близости, образуют теплообменник с противоточно двигающимися текучими средами) поступает в текучую среду в объем V2, тем самым обеспечивая тепло, требуемое для запуска реакции газификации в сверхкритической воде.

Продукты реакции газификации в сверхкритической воде покидают реактор 1 через торцевую крышку 6 в соответствии с описанными ранее способами. Создание теплообменных блоков 12 в головных частях 8, 10 реактора имеет столь же благоприятный эффект, что и ограничение более горячей области реактора, по существу, реакционным сердечником 7, но, в частности, в том, что касается головной части реактора вблизи торцевой крышки 4, снижение температуры внутри реактора улучшает растворимость в воде солей минеральных кислот, возникающих при реакциях окисления и газификации, предотвращая их неконтролируемое осаждение на дне реактора 1 и последующее забивание отверстий, выполненных на торцевой крышке 4. Кроме того, это снижение температуры позволяет использовать также в головных частях реактора 1 менее качественные, а значит менее дорогие материалы.

Таким образом, специалист в настоящей области техники может оценить, что реактор 1 позволяет устранить все проблемы, упомянутые в начале описания. Он решает, в первую очередь, проблему разделения функций структурной прочности и устойчивости к коррозии благодаря наличию объема V_IN. Кроме того, данный реактор решает проблему забивания рабочих отверстий реактора за счет использования охлаждающих узлов 12, а также обеспечивает конкурентоспособность всего процесса, поскольку в нем одновременно можно осуществлять реакцию окисления в сверхкритической воде и реакцию газификации в сверхкритической воде, объединяя их способом, выходящим за пределы обычного совмещения, в частности, синергетически использующим характеристики одного и другого для минимизации энергопотребления и максимизации эффективности.

Геометрия реактора 1, в частности, расположение объема V1, где происходит реакция окисления, в центральном положении относительно реактора, и осуществление ввода реагентов для окисления (по меньшей мере одного первого реагента) сверху вызывают то, что возможно присутствующие твердые частицы проходят весь реактор под действием силы тяжести сверху вниз.

Кроме того, размещение объема V2 (где происходит реакция газификации) в наружной части сердечника реактора 1 и создание в нем радиального препятствия обеспечивает возможность транспортирования золы вверх.

Однако следует иметь в виду, что различные технические решения, которые сопровождают данный реактор, могут в принципе быть независимыми друг от друга и формировать объект отдельно от реакторов с меньшей сложностью, имеющих одно или множество, но не все, преимущества реактора 1 и пригодных для использования в качестве реакторов в менее сложных системах или в качестве неполных реакторов для некоторых химических веществ в комплексных и некомплексных системах.

Примеры таких реакторов показаны на фиг. 9-11.

На фиг. 9 показана принципиальная схема, соответствующая работе реактора 1, но без теплообменных блоков 12. Еще раз, реактор, показанный на фиг. 9, может быть получен совмещением трубчатых элементов ТС и Т3, что исключает объем V_IN, функционирующий как камера компенсации давления.

И наоборот, реактор, показанный на фиг. 10, представляет собой реактор, обозначенный ссылочным номером 1', в котором присутствует единственный реакционный объем V*, образованный трубчатым элементом Т*, расположенным вокруг объема V_IN. В объем V_IN вводят инертную текучую среду под давлением, обеспечивающую компенсацию давления, описанную ранее.

Реактор 1' оснащен охлаждающими блоками 12 (один или множество в соответствии с концом, на котором они расположены) и в первую очередь предназначен для минимизации риска забивания самого реактора осажденными солями. Поэтому основное оборудование реактора 1' представлено просто охлаждающими блоками 12, в то время как камера компенсации давления может считаться сама по себе опциональной.

Наконец, реактор на фиг. 11, обозначенный ссылочной позицией 1'', имеет в качестве основного оборудования только компенсационную камеру, в которую вводят инертную текучую среду под давлением (объем V_IN). В этом случае одновременное обеспечение реакционных объемов, в которых одновременно протекают реакции окисления и газификации в сверхкритической воде, и выполнение теплообменных блоков следует считать необязательным.

В этой связи реактор 1 может быть оборудован съемными и/или взаимозаменяемыми компонентами для адаптации к различным конфигурациям, показанным на фиг. 9-11 в зависимости от потребностей.

Упомянутые потребности перечислены ниже (этот список не является исчерпывающим):

- одновременное проведение реакций окисления в сверхкритической воде и газификации в сверхкритической воде, необходимость которого встречается в реакторе, показанном на фиг. 9, где камера компенсации давления и теплообменные блоки являются опциональными характеристиками;

- снижение риска забивания отверстий реактора путем создания теплообменных блоков, образующих более горячую область в центральной части реактора (реакционный сердечник), что снижает температуру на одной или обеих головных частях, увеличивая растворимость солей минеральных кислот в реакционной воде; эту потребность удовлетворяет реактор 1' по фиг. 10; а также

- разделение функций сопротивления нагрузкам теплового и химического характера и функций структурной прочности благодаря созданию камеры компенсации давления между структурной оболочкой и оболочкой, в которой находится реакционный объем; эту потребность удовлетворяет реактор 1'' по фиг. 11.

Вышеупомянутые потребности могут фактически присутствовать как все вместе, так и по отдельности, что означает, что ограничения, заданные при удовлетворении одной потребности, могут оказаться преобладающими по отношению к ограничениям, вытекающим из удовлетворения других потребностей.

Реактор 1, например, хорошо подходит для использования в комплексной системе, такой как система, описанная в итальянской патентной заявке №102015000011686, поданной от имени настоящего заявителя. В этом случае реактор 1 будет одновременно выполнять по меньшей мере функции реактора для окисления в сверхкритической воде и реактора для газификации в сверхкритической воде, описанные здесь. В связи с вышеупомянутой итальянской патентной заявкой имеются два реактора, в данном случае реактор окисления в сверхкритической воде и реактор газификации в сверхкритической воде. По меньшей мере, один водяной поток, передающий тепловую энергию из реактора окисления в сверхкритической воде в реактор газификации в сверхкритической воде, проходит последовательно два реактора (тепловое объединение). Кроме того по меньшей мере два потока органических отходов протекают параллельно через реактор окисления в сверхкритической воде и через реактор газификации в сверхкритической воде, позволяя избирательно передавать каждый из этих потоков органических отходов в тот или другой реактор в соответствии с его характеристиками.

Чтобы обеспечить соответствие, водяной поток согласно настоящему изобретению последовательно протекает через объем V2 и объем V1. В эти объемы одновременно поступают по меньшей мере два потока органических отходов, текущих параллельно через объем V1 (окисление в сверхкритической воде) и через объем V2 (газификация в сверхкритической воде), при избирательной передаче каждого потока органических отходов в тот или другой объем V1, V2 в соответствии с их свойствами, в частности, в отношении газифицируемости самих потоков.

Однако в случае систем меньшей сложности и/или реакторов для неполных реакций, потребность разделения функции структурной прочности и функции устойчивости к термохимическому воздействию или потребность предотвращения осаждения солей на дне реактора или потребность проведения одновременно двух реакций (в виде отдельных реакций или в виде последовательных ступеней одной и той же реакции) могут стать более актуальными. Именно по этой причине в этих обстоятельствах вступают в действие реакторы, показанные на фиг. 11, 10 и 9 (возможно, в комбинации друг с другом), для удовлетворения конкретных потребностей.

Наконец, следует отметить, что дополнительное преимущество реактора 1 в соответствии с настоящим изобретением состоит в том, что тепловая энергия распространяется как в осевом направлении, так и в радиальном направлении. Это приводит к тому, что центр реакционного сердечника является горячим, а стенки - холодными как в продольном, так и в радиальном направлениях. Это позволяет, как уже упоминалось, использовать материалы более низкого качества с точки зрения теплового сопротивления.

Разумеется, детали конструкции и варианты осуществления могут широко варьироваться в отношении того, что было описано и проиллюстрировано здесь, без отхода от объема настоящего изобретения, как определено прилагаемыми пунктами формулы изобретения.

В связи с этим, как видно на фиг. 9А-9С, варианты осуществления, проиллюстрированные здесь, могут быть оснащены системой подачи окислителя (или вещества, поддерживающего горение) такого типа, который показан на самих чертежах.

Характерной чертой этой системы является возможность изменения точки ввода окислителя/воздуха для горения на входе в первый реакционный объем V1, где происходят реакции окисления.

В частности, авторами настоящего изобретения было отмечено, что для обеспечения максимальной температуры внутри реактора, которая является инвариантной относительно обработанных потоков (R1_IN, R2_IN), необходимо подавать окислитель/вещество, поддерживающее горение, (воздух) на разной высоте, когда рабочий режим меняется. Для целей процесса потоки, циркулирующие в окисляющей камере (объем V1) и в газификационной камере (объем V2), приблизительно связаны прямой пропорциональностью по отношению друг к другу, поскольку при увеличении потока R1_IN, подлежащего окислению (что требует само по себе большего потока воздуха для горения), необходимо также увеличить поток R2_IN дисперсии, подлежащей газификации, чтобы иметь возможность поглощать возрастающую тепловую энергию, выделяемую при окислении.

В частности, авторами было отмечено, что с увеличением потоков R1_IN, R2_IN необходимо приближать точку ввода окислителя/вещества, поддерживающего горение, к впускной точке OXIN, чтобы вызвать больший поток окислителя/вещества, поддерживающего горение, для распределения более равномерно и в большем объеме.

Решение, предложенное для достижения вышеизложенного, состоит в замене трубчатого элемента Т1 сборкой трубчатых элементов, схематически изображенных на фиг. 9А и 9В. В частности, трубчатый элемент Т1 заменяют пятью различными трубчатыми элементами Т1_0, Т1_1, Т1_2, Т1_3, Т1_4, где трубчатый элемент Т1_0 аналогичен (или в некоторых вариантах осуществления идентичен) элементу Т1, прежде всего по осевой протяженности.

В частности, каждый из элементов T1_1, Т1_2, Т1_3, Т1_4 имеет первый конец на впускном отверстии OX_IN окисляющего агента (которое представляет собой соответствующий впускной проход окисляющего агента для соответствующего трубчатого элемента) и второй конец, определяющий соответствующий выпускной проход OX_OUT1, OX_OUT2, OX_OUT3, OX_OUT4 для окисляющего агента.

Выпускной проход OX_OUT1, OX_OUT2, OX_OUT3, OX_OUT4 для окисляющего агента каждого дополнительного трубчатого элемента Т1_1, Т1_2, Т1_3, Т1_4 занимает другое положение вдоль осевой длины первого трубчатого элемента Т1_0.

Как и трубчатый элемент Т1, элемент Т1_0 имеет инжекционную полосу, состоящую из части поверхности с множеством радиальных сквозных отверстий, проходящих от позиции L01 до позиции L02 вдоль оси самого трубчатого элемента Т1_0.

Элементы Т1_1, Т1_2, Т1_3, Т1_4 расположены внутри относительно элемента Т1_0, а также внутри относительно элемента Т1_0 установлены четыре разделительные пластины DP1, DP2, DP3, DP4, которые делят инжекционную полосу на пять отдельных камер, под которыми находятся выпускные отверстия такого же количества трубчатых элементов.

В частности, как показано на фиг.9А, буквой L обозначена длина трубчатого элемента Т1_0 (который имеет местоположение и размеры, аналогичные расположению трубчатого элемента Т1 в уже описанном варианте осуществления, и который - если он изменен в этом смысле - может сам действовать как элемент Т1_0), а также внесены следующие ссылки:

L01: начало инжекционной полосы на трубчатом элементе Т1_0

L02: конец инжекционной полосы на трубчатом элементе Т1_0

L1: осевое положение точки ввода/выпускного отверстия OX_OUT1 для окисляющего агента, под которой(ым) находится трубчатый элемент T1_1

L2: осевое положение точки ввода/выпускного отверстия OX_OUT2 для окисляющего агента, под которой(ым) находится трубчатый элемент Т1_2

L3: осевое положение точки ввода/выпускного отверстия OX_OUT3 для окисляющего агента, под которой(ым) находится трубчатый элемент Т1_3

L4: осевое положение точки ввода/выпускного отверстия OX_OUT4 для окисляющего агента, под которой(ым) находится трубчатый элемент Т1_4,

то в варианте осуществления, представленном на вышеупомянутых чертежах, имеют место следующие отношения:

- инжекционная полоса, то есть полоса трубчатого элемента Т1, где выходят потоки окислителя/вещества, поддерживающего горение, вводимые через трубчатые элементы Т1_1, Т1_2, Т1_3, Т1_4, проходит между концами L01 и L02, расположенными, соответственно, на позиции, соответствующей 20% длины L и 57,5% длины L (обычно L01 составляет от 15 до 25% от L, тогда как L02 составляет от 50 до 65% от L);

- положение L1 составляет 27,5% длины L (в общем случае, от 20% до 30%);

- положение L2 составляет 32,5% длины L (в общем случае, от 30% до 35%, в любом случае должно быть L2>L1);

- положение L3 составляет 37,5% длины L (в общем случае, от 35% до 40%, в любом случае должно быть L3>L2);

- положение L4 составляет 45% длины L (в общем случае, от 40% до 50%, в любом случае должно быть L02>L4>L3).

Ссылка на позицию в каждом из случаев, упомянутых выше, считалась концом элемента Т10, на котором расположено отверстие OX IN.

Первая разделительная пластина DP1, по существу, расположена на позиции L1 (заподлицо с отверстием OX_OUT1 или слегка под ним в соответствии с потребностями монтажа) и определяет первую камеру СО, проходящую от L01 до L1. Эта камера позволяет вводить окислитель/вещество, поддерживающее горение, подаваемый(ое) прямо через элемент Т1_0 через отверстия в зоне ввода, расположенные в соответствующей части.

Вторая разделительная пластина DP2, по существу, расположена на позиции L2 (заподлицо с отверстием OX_OUT2 или слегка под ним в соответствии с потребностями монтажа) и определяет вторую камеру С2, проходящую от L1 до L2. Эта камера позволяет вводить окислитель/вещество, поддерживающее горение, подаваемый(ое) прямо через элемент Т12 через отверстия в зоне ввода, расположенные в соответствующей части.

Третья разделительная пластина DP3, по существу, расположена на позиции L3 (заподлицо с отверстием OX_OUT3 или слегка под ним в соответствии с потребностями монтажа) и определяет третью камеру С3, проходящую от L2 до L3. Эта камера позволяет вводить окислитель/вещество, поддерживающее горение, подаваемый(ое) прямо через элемент Т13 через отверстия в зоне впрыска, расположенные в соответствующей части.

Четвертая разделительная пластина DP4, по существу, расположена на позиции L4 (заподлицо с отверстием OX_OUT4 или слегка под ним в соответствии с потребностями монтажа) и определяет четвертую камеру С4, проходящую от L3 до L4. Эта камера позволяет вводить окислитель/вещество, поддерживающее горение, подаваемый(ое) прямо через элемент Т14 через отверстия в зоне впрыска, расположенные в соответствующей части.

Предпочтительно, еще одна разделительная пластина DP0 установлена на позиции L02 для закрытия инжекционной полосы в осевом направлении и, следовательно, для ограничения камеры С4.

Таким образом, при подаче только в элемент Т1_4 ввод окислителя/вещества, поддерживающего горение, в объем V1 происходит исключительно через камеру С4.

Аналогично, при подаче только в элемент Т14 и элемент Т1_3 ввод окислителя/вещества, поддерживающего горение, в объем V1 происходит исключительно через камеры С4, С3.

Также при подаче в элементы Т1_4, Т1_3, Т1_2 ввод окислителя/вещества, поддерживающего горение, в объем V1 происходит исключительно через камеры С4, С3, С2.

При подаче в элементы Т1_4, Т1_3, Т1_2, Т1_1 ввод окислителя/вещества, поддерживающего горение, в объем V1 происходит исключительно через камеры С4, С3, С2, С1.

Наконец, при подаче во все пять трубчатых элементов Т1_4, Т1_3, Т1_2, Т1_1, Т1_0 ввод окислителя/вещества, поддерживающего горение, в объем V1 происходит через все камеры С4, С3, С2, С1, С0, так что окислитель/вещество, поддерживающее горение, поступает в объем V1 (объем окисления) вдоль всей инжекционной полосы элемента Т1_0. В любом случае перфорированные стенки инжекционной полосы имеют точки ввода окислителя/вещества, поддерживающего горение, для каждой камеры С4, С3, С2, С1, С0.

В результате, действуют пять независимых инжекционных полос (общая длина которых равна длине инжекционной полосы на элементе Т1_0) для окислителя/вещества, поддерживающего горение; подача на все полосы происходит через соответствующее отверстие OX_IN. Кроме того, следует отметить, что, в общем случае, количество трубчатых элементов внутри элемента Т1_0 может отличаться от четырех, описанных выше. Имеет место соотношение, по которому, если внутри элемента Т1_0 находится N трубчатых элементов, то имеется N+1 независимых камер, изолированных друг от друга (здесь это камеры С0, C1, С2, С3, С4). Более того, в общем случае, первый трубчатый элемент Т1_0 содержит инжекционную полосу, которая проходит от L01 до L02 и выполненная с возможностью ввода окислителя/вещества, поддерживающего горение, в первый реакционный объем VI. Инжекционная полоса разделена на множество камер (здесь С0, C1, С2, С3, С4), изолированных друг от друга, причем:

- первая камера из упомянутого множества выполнена с возможностью вмещения потока окисляющего агента, подаваемого через первый трубчатый элемент Т10, и для ввода того же потока в первый реакционный объем (V1) через соответствующую часть инжекционной полосы; а также

- каждая последующая камера из упомянутого множества выполнена с возможностью вмещения потока окисляющего агента, подаваемого через выпускной проход (здесь OX_OUT1, OX_OUT2, OX_OUT3, OX_OUT4) окисляющего агента соответствующего одного из дополнительных трубчатых элементов (здесь Т1_1, Т1_2, Т1_3, Т1_4) и для ввода соответствующего потока окисляющего агента в первый реакционный объем V1 через соответствующую часть упомянутой инжекционной полосы.

Таким образом, в процессе работы обеспечена возможность ввода окислителя/вещества, поддерживающее горение, в объем V1 с помощью одного или нескольких трубчатых элементов Т1_0, Т1_1, Т1_2, Т1_3, Т1_4 с общим эффектом изменения высоты ввода и амплитуды части инжекционной полосы, через которую окислитель/вещество, поддерживающее горение, поступает в объем V1, что обеспечивает эффективный и точный контроль хода процесса, поскольку фактически имеет место поддержание температуры потоков и объемов областей реакции и теплообмена.

Это расположение является полезным как из соображений безопасности, поскольку ограничивает максимальную температуру, достигаемую при сгорании в ходе окисления, так и с позиции эффективности процесса, обеспечивая эффективный реакционный объем, увеличивающийся по мере увеличения обрабатываемых потоков, не влияя чрезмерно на продолжительность обработки и, следовательно, на выход газа в процессе газификации.

В неиспользуемых трубчатых элементах вместо окислителя/вещества, поддерживающего горение, подают небольшой поток воды под давлением или двуокиси углерода или другой инертной текучей среды так, чтобы предотвратить обратный поток органических отходов, подаваемых в секцию окисления (объем V1) через инжекционные отверстия для окислителя/вещества, поддерживающего горение.

В случае одновременной подачи в два или более трубчатых элемента Т1_0, Т1_1, Т1_2, Т1_3, Т1_4 поток окислителя/вещества, поддерживающего горение, предпочтительно делится на равные доли между этими трубчатыми элементами.

В этом варианте осуществления реактор 1 имеет на верхней части камеры окисления разделительную диафрагму SW, установленную коаксиально к первому трубчатому элементу (Т1_0) и имеющую возможность осевого скольжения вдоль него и относительно второго трубчатого элемента Т2. Диафрагма SW выполнена с возможностью разделения первого реакционного объема V1 и для этой цели ее можно перемещать (во время операций техобслуживания с открытым реактором) в осевом направлении. Диафрагма SW имеет функцию физически изолировать область над ней, где теплообмен происходит исключительно между относительно холодным потоком R1_IN и соседним горячим потоком P2_OUT уходящей газифицированной текучей среды из области ниже нее, где происходит взаимодействие потока R1_IN с окислителем/веществом, поддерживающим горение, и, следовательно, идет комплекс окислительных реакций.

Диафрагма SW предотвращает турбулентные движения естественной рециркуляции, вызываемые разницей в плотности из-за заметных радиальных градиентов температуры, заставляющие скопления горячей текучей среды подниматься по всему реактору до головной части, таким образом, угрожая правильной работе, выполненной для оконечной головной части реактора, которая, как уже было сказано, предназначена для теплообмена между потоками.

Диафрагма SW, следовательно, функционирует как своего рода волнорез, который заставляет потоки внутри объема V1 (из-за естественной конвекции) замыкаться на себя, тем самым предотвращая достижение головной части реактора.

Диафрагма SW не должна представлять собой полную преграду для потока R1_IN (обычно углеродная суспензия), текущего сверху вниз в объеме V1, поэтому она должна иметь отверстия и/или сквозные щели или должна иметь наружный диаметр меньше внутреннего диаметра трубчатого элемента Т2, где она расположен, чтобы оставить зазор для прохождения потока R1_IN.

Таким образом, общее нисходящее движение текучей среды R1_IN (из-за принудительной конвекции) не нарушается, но эффекты естественной конвекции ограничены или устранены в области, связанной с вводом окислителя/вещества, поддерживающего горение.

В соответствии с преимущественным аспектом изобретения, который является общим для всех описанных вариантов осуществления, выполнены технические меры, направленные на обеспечение охлаждения и защиты от коррозии стенки элемента ТС, являющейся оболочкой, устойчивой к внутреннему давлению. Эту задачу решают, направляя поток двуокиси углерода или других инертных химических веществ (поток I_IN) в узкую щель V_IN.

С точки зрения технологического процесса дополнительный вклад в безопасность вносит то, что согласно профилю давления, существующему в реакторе, давление уменьшается в радиальном направлении снаружи к оси реактора. Конкретнее, давление в камере V_IN выше, чем давление в объеме V2, где происходит газификация, причем это давление, в свою очередь, выше давления в объеме V1, где происходит окисление.

Таким образом, любая возможная утечка текучей среды (это может произойти везде вдоль всего реактора) может возникнуть исключительно из объема/камеры, являющейся более внешней по отношению к объему/камере, являющейся является более внутренней, под действием разности давлений.

Таким образом, стенка элемента ТС, который является единственным эффективно стойким к внутреннему давлению, всегда находится в контакте с инертной текучей средой (как правило, двуокись углерода), обеспечивающей охлаждение и защиту от коррозии. Промежуточная камера (объем V2 - газификация) может быть "загрязнена" исключительно инертной текучей средой, которая не оказывает неблагоприятного влияния на процесс, поскольку она уже присутствует в объеме V2 в качестве продукта газификации, и не представляет никаких рисков в том, что касается безопасности, поскольку она химически инертная. Самая внутренняя камера (объем V1 - окисление) может быть "загрязнена" только реагентами и/или продуктами газификации, которые, поскольку они являются горючими, быстро реагируют с избытком окислителя/вещества, поддерживающего горение, подаваемого в камеру окисления, таким образом потребляя весь или часть присутствующего кислорода.

Результат такого развития ситуации немедленно воспринимается и безопасно отрабатывается системой управления реактора.

Реферат

Изобретение относится к химическим реакторам для обработки отходов посредством процессов окисления в сверхкритической воде или газификации в сверхкритической воде. Реактор содержит первый реакционный объем, который сообщается по текучей среде с впускным проходом для окисляющего агента, с впускным проходом первого реагента и с выпускным проходом для продукта реакции, и второй реакционный объем, который сообщается по текучей среде с впускным проходом для второго реагента, с выпускным проходом для второго продукта реакции и дополнительно связан с возможностью теплообмена с первым реакционным объемом, причем в процессе работы в первом реакционном объеме происходит реакция окисления между первым реагентом и окисляющим агентом с образованием первого продукта реакции, а во втором реакционном объеме происходит реакция газификации второго реагента с участием потока тепловой энергии, обмен которым происходит между первым и вторым реакционными объемами, с образованием второго продукта реакции. Изобретение обеспечивает максимизацию эффективности процессов окисления и газификации в сверхкритической воде для обработки отходов любого вида, а также улучшенные прочностные характеристики реактора, устойчивость реактора к коррозии и высокой температуре и невосприимчивость реактора к проблемам забивания осажденными солями. 14 з.п. ф-лы, 29 ил.

Комментарии