Гидравлическая машина, система мониторинга состояния гидравлического насоса (варианты), способ мониторинга состояния гидравлического насоса, локальный контроллер и центральный сервер - RU2296239C2

Код документа: RU2296239C2

Чертежи

Описание

Настоящее изобретение в основном относится к гидравлической машине и, в частности, к системе и способу контроля рабочего состояния гидравлического насоса в гидравлической машине.

Устройства обнаружения сбоев для жидкостных насосов, таких как гидравлические насосы, известны, например, из японских выложенных заявок №S59-194215, Н7-280688, 2000-241306 и Н8-114183.

Устройство обнаружения отказов гидравлической системы, раскрытое в японской выложенной заявке №S59-194215, определяет факторы (такие как давление и рабочая температура масла или т.п.), которые сокращают срок службы узлов, входящих в гидравлическую систему, определяет текущую моментальную степень сокращения срока службы на основании измеренного давления масла и рабочей температуры масла и определяет сокращение срока службы, суммируя эти накопленные величины. Более того, это устройство имеет механизм предупреждения, который срабатывает после возникновения отказа.

Устройство для определения износа насоса, описанное в японской выложенной заявке №Н7-280688, измеряет поток масла в картере и изменения потока и определяет возникновение отказа, когда будет достигнуто фиксированное пороговое значение. Устройство для диагностики отказов насоса, раскрытое в японской выложенной заявке №2000-241306, имеет датчик металла в линии слива и расходомер в линии слива или в нагнетательной линии, и измеренное значение одного из датчиков используется как параметр для корректировки величины, определяемой вторым датчиком. Например, когда расход, измеренный расходомером, падает и производится вывод, что неисправность насоса прогрессирует, вносится коррекция путем применения увеличенного коэффициента к величине, определенной датчиком металла, и тем самым можно легче обнаружить отклонения от нормы величины, определяемой датчиком металла. Во время нормальной работы имеется отдельный режим диагностики отказов, и в этом режиме диагностика выполняется с использованием величины, полученной датчиком металла, при фиксированных переменных факторах производительности насоса, таких как угол наклона, частота двигателя и нагрузка на насос.

Сигнальное устройство системы смазки насоса, раскрытое в японской выложенной заявке №Н8-114183, измеряет расход смазывающей жидкости, проходящей через фильтр системы смазки насоса, и перепад давления на фильтре, и если фактическая измеренная величина перепада давления превышает величину, прогнозируемую по расходу смазывающей жидкости, считается, что фильтр забит, и выдается предупреждающий сигнал.

Прогнозирование износа компонентов путем регистрации статистических данных о факторах, сокращающих срок их службы, таких как температура, и сравнение их с предыдущими результатами тестов, как показано в выложенной заявке S59-194215, нашло широкое применение. Однако скорость износа компонентов существенно изменяется, даже если статистические данные о факторах, сокращающих срок их службы, идентичны. Следовательно, способы, основанные на статистических данных о факторах, сокращающих срок службы, могут способствовать регулированию общего периода, но не способны точно предсказать возникновение отказа насоса и не могут предотвратить такую поломку посредством прогноза.

Следовательно, были предложены способы, которые напрямую измеряют прогнозирующие параметры поломки насоса. Например, устройство, раскрытое в выложенной заявке №Н7-280688, для определения поломки измеряет расход в картере и изменение расхода. Кроме того, устройство согласно выложенной заявке №2000-241306 измеряет уровень металлического порошка, который проходит в слив, используя датчик металла, установленный в линии слива, для определения поломки. Эти способы могут более точно обнаружить прогнозирующие параметры поломки насоса, чем способы, которые измеряют косвенные факторы, такие как давление и рабочую температуру масла, поскольку они основаны на более прямых явлениях, использующихся для прогнозирования поломки насоса. Однако во время работы гидравлической машины рабочие условия насоса, такие как расход в нагнетательной линии насоса, давление нагнетания и рабочая температура масла меняются и, следовательно, выходной сигнал вышеупомянутых датчиков также меняется вместе с изменениями этих рабочих условий. Поэтому при выполнении обнаружения отклонений от нормы во время работы гидравлической машины в пороговое значение выходного сигнала датчиков для обнаружения отклонений от нормы следует включать большой диапазон изменений. В результате надежность обнаружения отклонений от нормы будет невысокой, поэтому не следует ожидать позитивных прогнозных извещений о поломке насоса и функций, которые могут предотвратить такую поломку посредством прогноза.

Более того, в устройстве согласно выложенной заявке №2000-241306 имеется диагностический режим, который фиксирует рабочие условия, такие как расход насоса при нагнетании и давление при нагнетании, на постоянном уровне, чтобы провести точные измерения. Однако периодические остановки работы гидравлической машины и выполнение диагностических операций являются основным неудобством для механика гидравлической машины и являются нежелательными. Более того, гидравлические машины используются в строительстве, например экскаваторы, и применяются при добыче полезных ископаемых или на строительных площадках, поэтому их остановка означает прекращение добычи или строительства, что приводит к серьезным экономическим потерям.

Кроме того, устройство, раскрытое в выложенной заявке №Н8-114183, не прогнозирует поломку насоса, а определяет отклонения от нормы на фильтре, и эти отклонения определяются сравнением перепада давления на фильтре с пороговой величиной. Однако в гидравлическом насосе вязкость масла меняется с его температурой, поэтому по одному только перепаду давления такие отклонения от нормы обнаружить нелегко.

Целью настоящего изобретения является обеспечение возможности обнаружения прогнозирующих параметров отказа насоса для предотвращения отказов насоса посредством прогнозирования.

Дополнительной целью настоящего изобретения является обеспечение возможности прогнозирования отказов насоса, даже когда расход насоса при нагнетании и давление нагнетания меняются во время работы насоса, причем без остановки работы гидравлической машины на диагностику.

Дополнительной целью настоящего изобретения является обеспечение возможности прогнозирования отказов насоса даже при изменении температуры масла.

Дополнительной целью настоящего изобретения является обеспечение возможности прогнозирования времени отказа насоса с большей точностью для предотвращения отказа насоса посредством прогнозирования.

Одним аспектом настоящего изобретения является гидравлическая машина, содержащая гидравлическое нагружающее устройство, гидравлический насос, который нагнетает находящееся под давлением гидравлическое масло и подает гидравлическое масло на гидравлическое нагружающее устройство, фильтр слива, который захватывает загрязняющие примеси, содержащиеся в гидравлическом масле, протекающем в слив гидравлического насоса, датчик перепада давления, измеряющий перепад давления на фильтре слива, датчик рабочего состояния, измеряющий заданное рабочее состояние гидравлического насоса, устройство для сбора данных, которое собирает временные ряды данных о перепаде давления на фильтре и временные ряды данных о рабочем состоянии от датчика перепада давления и датчика рабочего состояния, и блок определения характерного перепада давления, который определяет величину характерного перепада давления, которая является характерной величиной перепада давления на фильтре при рабочем состоянии, которое отвечает заданным фиксированным условиям, на основе временных рядов данных о рабочем состоянии и временных рядов данных о перепаде давления на фильтре, собранных устройством для сбора данных, и который выводит найденную величину характерного перепада давления.

В такой гидравлической машине характерный перепад давления представляет собой выходные данные при рабочем состоянии, которое соответствует фиксированным условиям, поэтому, используя этот характерный перепад давления, можно обнаружить прогнозирующие параметры отказа насоса, даже если рабочие условия, такие как расход нагнетания насоса или давление нагнетания при работе насоса, меняются. Кроме того, нет необходимости останавливать работу гидравлической машины для диагностики. В такой гидравлической машине также может быть установлен диагностический блок для диагностики исправности гидравлического насоса на основе величины характерного перепада давления, выводимой блоком определения характерного перепада давления. В предпочтительном варианте датчик рабочего состояния измеряет давление или расход находящегося под давлением масла, которое подается гидравлическим насосом на гидравлическое нагружающее устройство.

Более того, в предпочтительном варианте блок определения характерного перепада давления определяет корреляционное соотношение между рабочим состоянием и перепадом давления на фильтре на основе временных рядов данных о рабочем состоянии и временных рядов данных о перепаде давления на фильтре, определяет величину корреляции перепада давления на фильтре, которое соответствует заданной характерной величине рабочего состояния, которое соответствует фиксированным условиям, на основе найденного корреляционного соотношения, и использует эту найденную величину корреляции как характерную величину перепада давления.

Более того, в качестве альтернативы также допустимо, чтобы блок определения характерного перепада давления извлекал данные из временных рядов данных о перепаде давления на фильтре при рабочем состоянии, соответствующем фиксированным условиям, определял среднюю величину или медиану извлеченных данных о перепаде давления на фильтре и использовал найденную среднюю величину или медиану как величину характерного перепада давления.

В предпочтительном варианте гидравлический насос является насосом переменной производительности и содержит также устройство вывода информации о производительности, которая коррелирует с производительностью гидравлического насоса. Более того, блок определения характерного перепада давления принимает временные ряды данных о перепаде давления на фильтре и временные ряды данных о рабочем состоянии, выводимые, когда производительность гидравлического насоса соответствует фиксированным условиям, и определяет величину характерного перепада давления на основе считанных временных рядов данных о рабочем состоянии и считанных временных рядов данных о перепаде давления на фильтре. Следовательно, даже если производительность насоса меняется, влияние этих изменений будет небольшим, и состояние насоса можно диагностировать на основе характерного перепада давления.

В предпочтительном варианте также имеется датчик температуры, который измеряет температуру гидравлического масла. Более того, устройство для сбора данных также получает от датчика температуры временные ряды данных о температуре масла, и блок определения характерного перепада давления использует эти временные ряды данных о температуре масла для коррекции величины характерного перепада давления, уменьшая содержащуюся в нем переменную составляющую, обусловленную этой температурой. Следовательно, даже изменение температуры не окажет большого влияния, и, следовательно, состояние насоса можно диагностировать на основе характерного перепада давления.

Система согласно другому аспекту настоящего изобретения является системой мониторинга состояния гидравлического насоса для гидравлической машины, содержащей гидравлический насос, фильтр слива, который захватывает загрязняющие примеси, содержащиеся в гидравлическом масле, протекающем в слив гидравлического насоса, датчик перепада давления, который измеряет перепад давления на фильтре слива, и датчик рабочего состояния, который измеряет заданное рабочее состояние гидравлического насоса. Эта система содержит устройство для сбора данных, которое собирает временные ряды данных о перепаде давления на фильтре и временные ряды данных о рабочем состоянии от датчика перепада давления и датчика рабочего состояния; а также блок определения характерного перепада давления, который определяет величину характерного перепада давления на фильтре при рабочем состоянии, которое отвечает заданным фиксированным условиям, на основании временных рядов данных о рабочем состоянии и временных рядов данных о перепаде давления на фильтре, полученных от устройства для сбора данных.

В предпочтительном варианте система также содержит диагностический блок, который диагностирует состояния гидравлического насоса на основании величины характерного перепада давления, найденной блоком определения характерного перепада давления.

В предпочтительном варианте диагностический блок собирает временные ряды данных о величине характерного перепада давления от блока определения характерного перепада давления, определяет корреляционное соотношение между промежутком времени и увеличением характерного перепада давления на основе собранных временных рядов данных, а также имеет устройство для оценки срока службы, которое оценивает срок службы гидравлического насоса на основе найденного корреляционного соотношения. Следовательно, время вероятного отказа насоса можно спрогнозировать с большей надежностью.

В предпочтительном варианте диагностическое устройство собирает временные ряды данных о величине характерного перепада давления от блока определения характерного перепада давления, определяет корреляционное соотношение за заданный длительный период времени между промежутком времени и характерным перепадом давления, определяет степень отклонения между найденным корреляционным соотношением за длительный период времени и данными о характерном перепаде давления за заданный последний короткий промежуток времени и имеет блок оценки отклонения от нормы, который оценивает наличие отклонений от нормы в гидравлическом насосе на основе найденной степени отклонения.

Согласно другому аспекту настоящего изобретения создан способ мониторинга состояния гидравлического насоса, который нагнетает гидравлическое масло под давлением и подает гидравлическое масло на гидравлическое нагружающее устройство, включающий этапы, на которых: собирают временные ряды данных о перепаде давления на фильтре слива гидравлического насоса; собирают временные ряды данных о заданном рабочем состоянии гидравлического насоса; на основе собранных временных рядов данных о рабочем состоянии и временных рядов данных о перепаде давления на фильтре определяют характерный перепад давления, который является характерной величиной перепада давления на фильтре при рабочем состоянии, которое отвечает заданным фиксированным условиям; и диагностируют состояние гидравлического насоса на основе найденной величины характерного перепада давления.

Система согласно другому аспекту настоящего изобретения является системой мониторинга состояния гидравлического насоса для гидравлической машины, содержащей гидравлический насос, фильтр слива для захвата загрязняющих примесей, содержащихся в гидравлическом масле, которое течет на слив гидравлического насоса, датчик перепада давления на фильтре слива и датчик рабочего состояния, который определяет заданное рабочее состояние гидравлического насоса, которая содержит: локальный контроллер, соединенный с гидравлической машиной; и центральный сервер, расположенный в месте, удаленном от гидравлической машины, и выполненный с возможностью поддерживать связь с локальным контроллером. Более того, локальный контроллер гидравлической машины содержит: устройство для сбора данных, которое собирает временные ряды данных о перепаде давления на фильтре и временные ряды данных о рабочем состоянии от датчика перепада давления и датчика рабочего состояния гидравлической машины; блок определения характерного перепада давления, который определяет величину характерного перепада давления, которое является величиной характерного перепада давления на фильтре при рабочем состоянии, которое отвечает заданным фиксированным условиям, на основе временных рядов данных о рабочем состоянии и временных рядов данных о перепаде давления на фильтре, полученных от устройства для сбора данных; передающее устройство, которое передает на сервер величину характерного перепада давления, найденную блоком определения характерного перепада давления. Более того, центральный сервер содержит: приемное устройство, которое принимает величину характерного перепада давления от локального контроллера; и диагностический блок, который диагностирует состояние гидравлической машины на основе принятой величины характерного перепада давления.

Система согласно другому аспекту настоящего изобретения является системой мониторинга состояния гидравлического насоса для гидравлической машины, содержащей гидравлический насос, фильтр слива, который захватывает загрязняющие примеси из гидравлического масла, текущего на слив гидравлического насоса, датчик перепада давления, который измеряет перепад давления на фильтре слива, и датчик температуры, который измеряет температуру гидравлического масла, которая содержит: устройство для сбора данных, которое собирает временные ряды данных о перепаде давления на фильтре и временные ряды данных о температуре масла от датчика перепада давления и от датчика температуры; корректирующий блок, который использует временные ряды данных о температуре масла, собранные устройством для сбора данных, и корректирует временные ряды данных о перепаде давления на фильтре для уменьшения их переменной составляющей, обусловленной температурой; и диагностический блок, который диагностирует состояние гидравлического насоса на основе временных рядов данных о перепаде давления на фильтре, скорректированных корректирующим блоком. В такой системе, даже если температура меняется, состояние насоса можно диагностировать на основе характерного перепада давления, на которое не сильно влияют изменения температуры.

Система согласно другому аспекту настоящего изобретения является системой мониторинга состояния гидравлического насоса для гидравлической машины, содержащей гидравлический насос, фильтр слива, захватывающий загрязняющие примеси, содержащиеся в гидравлическом масле, которое течет на слив гидравлического насоса, датчик перепада давления, который измеряет перепад давления на фильтре слива, которая содержит: устройство для сбора данных, которое собирает временные ряды данных о перепаде давления на фильтре от датчика перепада давления; блок определения корреляционного соотношения, который находит корреляционное соотношение между промежутком времени и увеличением перепада давления на фильтре на основе временных рядов данных о перепаде давления на фильтре, собранных устройством для сбора данных; и устройство для оценки срока службы, которое оценивает срок службы гидравлического насоса на основе корреляционного соотношения, найденного блоком определения корреляционного соотношения. Такая система может с высокой надежностью прогнозировать время отказа насоса так, что отказ насоса может быть предотвращен посредством прогнозирования.

Система согласно другому аспекту настоящего изобретения является системой мониторинга состояния гидравлического насоса для гидравлической машины, содержащей гидравлический насос, фильтр слива, захватывающий загрязняющие примеси, содержащиеся в гидравлическом масле, которое течет на слив гидравлического насоса, датчик перепада давления, который измеряет перепад давления на фильтре слива, которая содержит: устройство для сбора данных, которое собирает временные ряды данных о перепаде давления на фильтре от датчика перепада давления, блок определения корреляционного соотношения, который определяет корреляционное соотношение между промежутком времени за заданный длительный период времени и перепадом давления на фильтре на основе временных рядов данных, собранных устройством для сбора данных; и блок оценки, который определяет степень отклонения между длительным корреляционным соотношением, найденным блоком определения корреляционного соотношения, и данными о перепаде давления на фильтре за заданный последний короткий период времени, и на основании степени отклонения оценивает срок службы или принимает решение о наличии отклонений от нормы в гидравлическом насосе. Такая система с высокой степенью надежности может заранее обнаружить прогнозирующие параметры отказа насоса или спрогнозировать время, когда откажет гидравлический насос.

Фиг.1 - блок-схема, иллюстрирующая общую структуру предпочтительного варианта воплощения гидравлической машины и системы мониторинга состояния гидравлического насоса согласно настоящему изобретению.

Фиг.2 - сечение примера фильтра 26 слива, используемого в этом предпочтительном варианте воплощения.

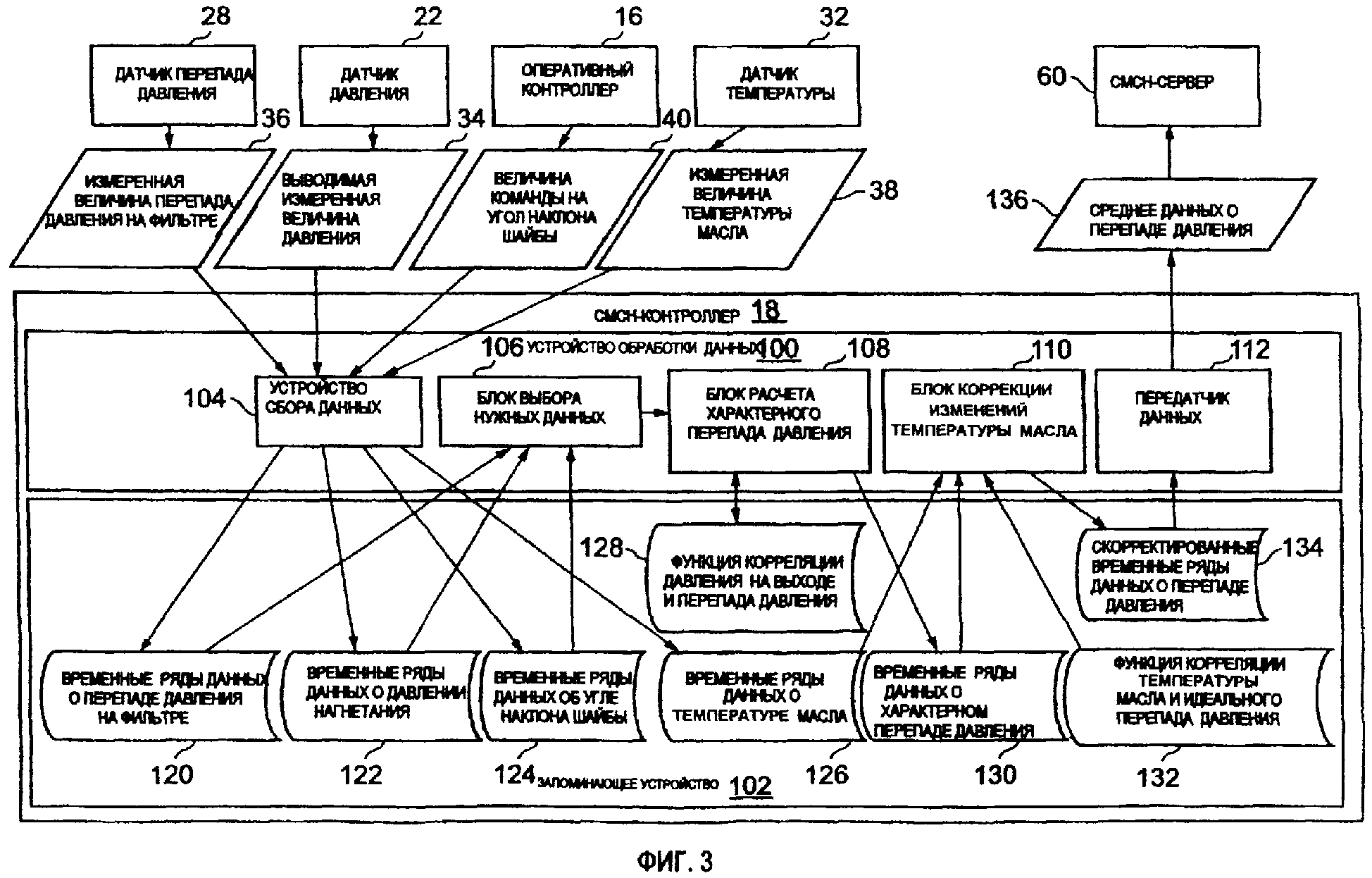

Фиг.3 - блок-схема, показывающая структуру и функции контроллера 18 системы мониторинга состояния гидравлического насоса.

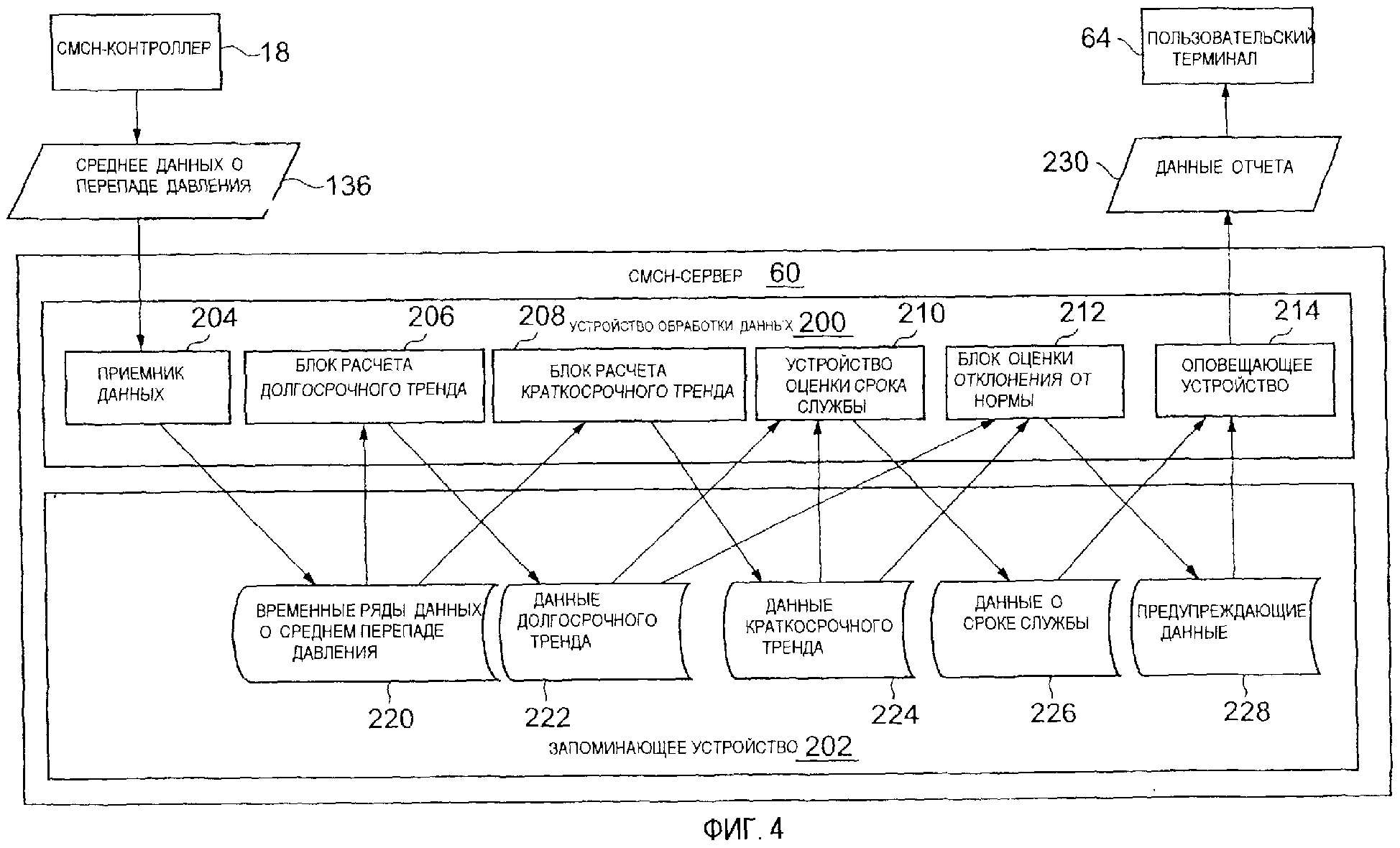

Фиг.4 - блок-схема структуры и функций сервера 60 системы мониторинга состояния гидравлического насоса.

Фиг.5А-5Е - подробная схема обработки, осуществляемой контроллером 18 системы мониторинга состояния гидравлического насоса.

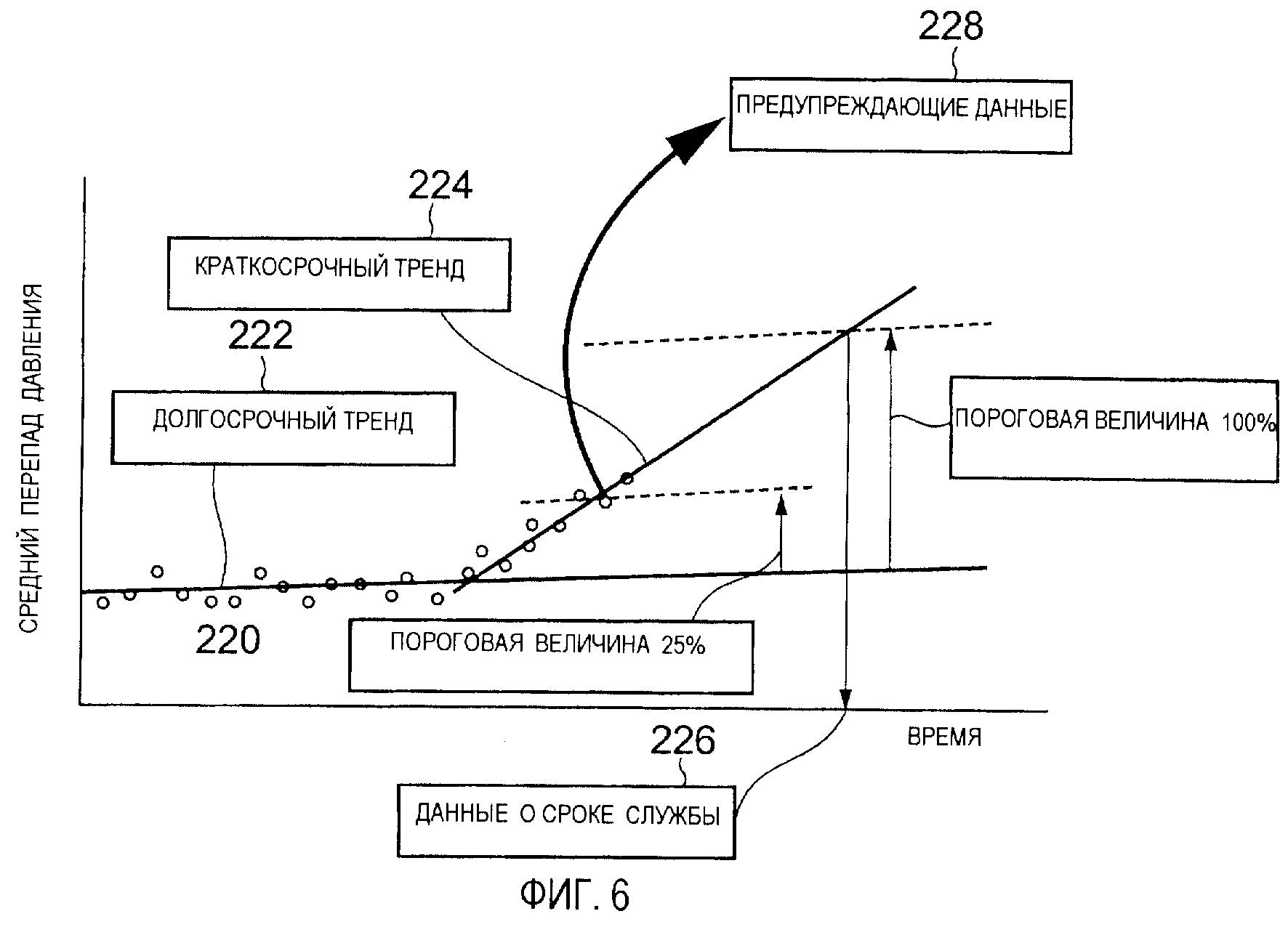

Фиг.6 - подробная схема обработки, осуществляемой сервером 60 системы мониторинга состояния гидравлического насоса.

На фиг.1 показана общая структура варианта воплощения гидравлической машины и системы мониторинга состояния гидравлического насоса согласно настоящему изобретению.

Как показано на фиг.1, гидравлическая машина 10, например строительная машина, содержит различные гидравлические нагружающие устройства 12 (такие как рабочие органы, например гидромоторы и цилиндры), которые работают от гидравлического давления, гидравлический насос 14 для подачи под давлением гидравлического масла на эти гидравлические нагружающие устройства 12 и оперативный контроллер 16, который выдает команды на работу и управляет этими гидравлическими нагружающими устройствами 12 и гидравлическим насосом 14. Гидравлический насос 14 может быть насосом либо постоянной производительности, либо переменной производительности.

Однако в этом варианте воплощения гидравлический насос является поршневым осевым роторным насосом, который относится к типу насосов переменной производительности.

Команды 40 на производительность, управляющие производительностью гидравлического насоса до заданной величины, приходят на гидравлический насос 14 от оперативного контроллера 16 как команды на работу и управляющие команды. В этом варианте воплощения эти управляющие команды являются командами, задающими угол наклона насоса 14.

Кроме того, гидравлическая машина 10 имеет локальный контроллер 18 для сбора и обработки данных о состоянии гидравлического насоса 14. Этот локальный контроллер 18 выполнен с возможностью поддержания связи с центральным сервером 60, расположенным, например, на удалении от машины 10, через беспроводную мобильную коммуникационную сеть 50, в которой используется спутник 52 связи. Локальный контроллер 18 собирает данные о состоянии гидравлического насоса 14 и периодически передает (например, через каждые 20 часов) обработанные результирующие данные на центральный сервер 60. Центральный сервер 60 накапливает данные, принятые от локального контроллера 18, и диагностирует состояние (например, наличие прогнозирующих параметров, оценочный срок службы и др.) гидравлического насоса 14 в удаленной гидравлической машине 10. Локальный контроллер 18 и центральный сервер 60 совместно образуют систему 70 мониторинга состояния гидравлического насоса 14. Далее система 70 будет обозначаться аббревиатурой СМСН (система мониторинга состояния насоса), а локальный контроллер 18 и центральный сервер 60 будут обозначаться СМСН-контроллер и СМСН-сервер.

Как показано на фиг.1, множество гидравлических машин 10, 10... находятся в разных местах, но каждая из множества гидравлических машин 10, 10... может содержать вышеупомянутый СМСН-контроллер 18. СМСН-сервер 60 выполнен с возможностью поддержания связи с компьютерными терминалами (ниже именуемыми "пользовательские терминалы") 64, 64..., используемыми пользователями гидравлических машин 10, 10... по коммуникационной сети 62, связывающей компьютеры, например, через Интернет. СМСН-сервер 60 выполнен с возможностью в реальном времени выводить на пользовательский терминал 64 результаты диагностики состояния (например, предупреждение о появлении прогнозирующих параметров отказа гидравлического насоса 14 или данные, показывающие оценку срока службы и т.п.) гидравлического насоса 14 в гидравлической машине пользователя. Следовательно, каждый пользователь может ознакомиться с результатами диагностики гидравлического насоса 14 своей гидравлической машины 10 даже из офиса или из дома, независимо от того, где реально находится контролируемая гидравлическая машина 10. Следует отметить, что СМСН 70 может собирать на СМСН-сервер 60 и передавать в реальном времени на пользовательские терминалы 64 не только результаты диагностики гидравлического насоса 14, но и различные другие данные о гидравлической машине (например, текущее местоположение, наработанный ресурс (зарегистрированное значение счетчика моточасов), температуру двигателя, остаток топлива, состояние аккумулятора и пр.), но описание этой функции из настоящего описания исключено.

В каждой гидравлической машине 10 имеется датчик 22 давления для измерения гидравлического давления гидравлического масла в линии 20 подачи находящегося под давлением гидравлического масла, нагнетаемого гидравлическим насосом на гидравлическое нагружающее устройство 12. В настоящем изобретении целью измерения гидравлического давления гидравлического масла датчиком 22 является использование полученной величины давления гидравлического масла для корректирующей обработки, осуществляемой СМСН-контроллером 18 для исключения переменной составляющей (забивания, ошибки) величины перепада давления, вызванного изменениями в расходе на сливе, из измеренной величины перепада давления на фильтре слива, которая является параметром состояния гидравлического насоса 14, как будет описано ниже. В этом варианте датчик 22 давления размещен рядом с выпускным отверстием гидравлического насоса 14 и измеряет давление нагнетания гидравлического насоса 14. Учитывая вышеупомянутую цель, представляется очевидным, что было бы предпочтительным измерять расход при нагнетании, а не давление нагнетания, поскольку расход на сливе напрямую зависит от расхода при нагнетании. Однако измерение давления нагнетания в этом варианте вместо расхода при нагнетании имеет следующие преимущества. Во-первых, датчик 22 давления, который измеряет давление нагнетания, обычно уже имеется на гидравлических насосах 14 для задач, не связанных с настоящим изобретением, поэтому его можно использовать для достижения целей настоящего изобретения. Во-вторых, датчики давления дешевле расходомеров. В-третьих, согласно результатам испытаний, проведенных изобретателями, между давлением нагнетания и перепадом давления на фильтре слива существует почти линейное корреляционное соотношение, поэтому вышеупомянутый процесс коррекции может быть легко реализован с использованием близкого к линейному корреляционного соотношения давления нагнетания к перепаду давления на фильтре. Благодаря этим преимуществам в этом варианте датчик 22 давления измеряет давление нагнетания. Величина 34 измеренного давления нагнетания, выводимая датчиком 22 давления, посылается на СМСН-контроллер 18. Следует отметить, что в связи с вышеупомянутой целью нет абсолютной необходимости измерять давление нагнетания и можно обнаруживать любые рабочие условия гидравлического насоса, которые оказывают влияние на расход гидравлического масла в линии слива, поэтому можно измерять гидравлическое давление не только на выпускном отверстии насоса (например, установив датчик 22 давления на определенном нагружающем гидравлическом устройстве 12, таком как гидромотор, и измеряя гидравлическое давление, подаваемое на это нагружающее устройство 12), а также можно измерять расход при нагнетании или расход при сливе.

На сливе 24 гидравлического насоса 14 установлен фильтр 26 слива для захвата фильтрующим элементом загрязняющих примесей, содержащихся в протекающем через него гидравлическом масле. Фильтр 26 слива соединен с датчиком 28 перепада давления для измерения перепада давления гидравлического масла на фильтре 26 слива (до и после фильтрующего элемента) (ниже именуемого "перепад давления на фильтре"). Измеренная величина 36 перепада давления на фильтре, которую выдает датчик 28 перепада давления, поступает на СМСН-контроллер 18. Перепад давления на фильтре 26 можно использовать как основной показатель для диагностики состояния гидравлического насоса 14, поскольку он является прямым показателем поломок гидравлических насосов, например, износа опорного башмака поршневого осевого роторного насоса, когда металлическая стружка, образующаяся при износе, скапливается в фильтре 26 слива, поэтому перепад давления на фильтре увеличивается вместе с прогрессированием износа опорного башмака.

Однако перепад давления на фильтре зависит не только от захваченных частиц металла, но на него влияют и другие факторы. К основным факторам относятся расход гидравлического масла через слив 24, температура гидравлического масла и производительность гидравлического насоса. Устранив переменные составляющие, зависящие от этих факторов, из измеренной величины 34 перепада давления на фильтре, можно найти составляющую перепада давления, зависящую от количества отфильтрованных частиц металла. Для того чтобы ввести коррекцию, удалив эту переменную составляющую перепада давления, зависящую от расхода через слив 24, измеренную датчиком 22 давления величину 34 давления нагнетания посылают на СМСН-контроллер 18, как указано выше. Более того, чтобы ввести коррекцию путем удаления переменной составляющей перепада давления, зависящей от температуры гидравлического масла, на масляном баке 30 имеется датчик 32 температуры, и измеренное значение 38 температуры от датчика 32 температуры посылается на СМСН-контроллер 18. Кроме того, чтобы внести коррекцию путем удаления переменной составляющей перепада давления, зависящей от производительности гидравлического насоса 14, команда 40 на установку угла наклонной шайбы (показывающая угол наклонной шайбы или производительность насоса), выводимая из оперативного контроллера 16, поступает на СМСН-контроллер 18.

СМСН-контроллер 18 получает измеренную величину 34 давления нагнетания, измеренную величину 36 перепада давления на фильтре, измеренную величину 38 температуры масла и команду 40 на угол наклона шайбы от датчика давления 22, датчика перепада давления 28, датчика температуры 32 и оперативного контроллера 16 соответственно, и преобразует, и регистрирует эти выходные данные в цифровой форме. Операции ввода и регистрации этих измеренных величин выполняются периодически с небольшими заданными интервалами времени, по меньшей мере когда гидравлический насос 14 находится в работе. Следовательно, СМСН-контроллер 18 накапливает временные ряды данных о давлении нагнетания, перепаде давления на фильтре, температуре масла и угле наклона шайбы, измеренные в множестве точек в интервале времени от прошлого до настоящего момента. СМСН-контроллер 18 использует эти временные ряды данных для расчета методами, которые будут описаны ниже, ожидаемой величины (по существу - величины составляющей перепада давления, зависящей только от количества отфильтрованных металлических частиц, с удаленными переменными составляющими, зависящими от указанных выше факторов) перепада давления на фильтре, которая, вероятно, была бы получена, если бы вышеуказанные переменные составляющие перепада давления отвечали бы заданным фиксированным условия, и эта ожидаемая величина передается на СМСН-сервер 60. Расчет и передача ожидаемой величины перепада давления на фильтре осуществляется периодически с интервалами, например, 20 часов. Следовательно, СМСН-сервер 60 накапливает временные ряды данных об ожидаемой величине перепада давления на фильтре. СМСН-сервер 60 на основе этих временных рядов данных об ожидаемой величине этого перепада давления на фильтре диагностирует состояние, например срок службы и наличие прогнозирующих параметров отказа гидравлического насоса 14.

На фиг.2 представлено сечение примера фильтра 26 слива конструкции, в которой используется этот вариант.

Фильтр 26 слива расположен так, что его верхняя часть, показанная на чертеже, на самом деле находится сверху, а нижняя часть находится снизу. Гидравлическое масло, которое течет в фильтр 26 слива из линии 24 слива, сначала направляется направляющими 80, 82, установленными в фильтре 26, в нижнюю внутреннюю часть цилиндрического фильтрующего элемента 84, откуда оно поднимается вверх от дна и проходит из внутренней полости фильтрующего элемента 84 наружу. Большая часть металлических частиц, содержащихся в гидравлическом масле, не оседает и не накапливается на дне фильтра 26 слива, а захватывается фильтрующим элементом 84 благодаря поднимающемуся потоку гидравлического масла, который течет из внутренней полости фильтрующего элемента 84 наружу. Более того, количество металлических частиц, захваченных фильтрующим элементом 84, будет почти одинаковым на всей площади фильтрующего элемента 84. В результате возникает хорошая корреляция между количеством захваченных металлических частиц (другими словами, степенью износа гидравлического насоса 14) и перепадом давления на фильтре до и после фильтрующего элемента 84, который измеряется датчиком 28 перепада давления. Следовательно, надежность перепада давления на фильтре как показателя состояния гидравлического насоса 14 будет высокой.

Ниже следует подробное описание СМСН-контроллера 18 и СМСН-сервера 60.

На фиг.3 показаны структура и функции СМСН-контроллера 18. На фиг.4 показаны структура и функции СМСН-сервера 60. На фиг.5, в частности, показан процесс, выполняемый СМСН-контроллером 18. На фиг.6, в частности, показан процесс, выполняемый СМСН-сервером 60.

Как показано на фиг.3, СМСН-контроллер 18 имеет устройство 100 обработки и запоминающее устройство 102. Устройство 100 обработки имеет устройство 104 для сбора данных, блок 106 выбора нужных данных, вычислитель 108 характерного перепада давления, блок 100 коррекции изменений температуры масла и передатчик 112 данных. Как показано на фиг.4, СМСН-сервер 60 содержит устройство 200 обработки и устройство 202 хранения. Устройство обработки имеет приемник 204 данных, блок 206 расчета долгосрочного тренда, блок 208 расчета краткосрочного тренда, устройство 210 оценки срока службы, устройство 212 оценки отклонения от нормы и устройство 214 оповещения. Как СМСН-контроллер 18, так и СМСН-сервер 60 имеют запрограммированный компьютер и аппаратно-соединенную цепь или их комбинацию. Ниже следует описание функций и работы СМСН-контроллера 18 со ссылками на фиг.3 и 5.

Как показано на фиг.3, устройство 104 для сбора данных периодически с заданными короткими интервалами собирает измеренную величину 36 перепада давления на фильтре от датчика 28 перепада давления, измеренную величину 34 давления нагнетания от датчика 22 давления, величину 40 команды установки угла наклона шайбы от оперативного контроллера 22 и измеренную величину 38 температуры масла от датчика 32 температуры, преобразует собранные величины в цифровые данные и запоминает эти цифровые данные в запоминающем устройстве 102. Следовательно, в запоминающем устройстве 102 накапливаются временные ряды данных 120, 122, 124, 126 о перепаде давления на фильтре, давлении нагнетания, угле наклона шайбы и температуре масла, измеренные во множестве временных моментов от прошлого к настоящему. На фиг.5А показан пример временного ряда данных 120 о перепаде давления, временного ряда данных 122 о давлении нагнетания, временного ряда данных 124 об угле наклона шайбы и временного ряда данных 126 о температуре масла. Эти временные ряды данных 120, 122, 124, 126 включают соответствующие данные об измеренных величинах, а также временные ряды данных о времени измерения. Данные о величинах перепада давления на фильтре, давления нагнетания, угла наклона шайбы и температуры масла, включенные во временные ряды данных 120, 122, 124, 126, взаимно коррелируют, поэтому моменты времени измерения, показываемые рядами данных о времени, одинаковы. Возвращаясь к фиг.3, блок 106 выбора нужных данных идентифицирует временной период, в течение которого угол наклона шайбы удовлетворяет заданным фиксированным условиям в течение заданного времени от прошлого момента к настоящему на основе временного ряда данных 124 об угле наклона шайбы, и из временного ряда данных 120 о перепаде давления на фильтре и из временного ряда данных 122 извлекает только те данные о перепаде давления и о давлении нагнетания, которые были измерены в течение этого периода времени. В настоящем документе заданное фиксированное условие для угла наклона шайбы определяется либо как расположение наклонной шайбы под одним заданным углом, либо как расположение шайбы в узком заданном угловом диапазоне, в центре которого находится один заданный угол. Вышеупомянутый один заданный угол может быть характерным углом наклона шайбы, наиболее часто использующимся в гидравлической машине 10.

На фиг.5А и 5В показаны конкретные примеры обработки, проводимой блоком 106 выбора нужных данных. На временном ряду данных 124 об угле наклона шайбы, показанном на фиг.5А, участок, окруженный штриховыми линиями, показывает случай, когда угол наклона шайбы отвечает фиксированным условиям в течение вышеупомянутого периода времени. На фиг.5В показан график всех данных об измеренных величинах перепада давления на фильтре и давления нагнетания за вышеупомянутый заданный период времени, которые включают временной ряд данных 120 о перепаде давления на фильтре и временной ряд данных 122 о давлении нагнетания - плоскость координат давления нагнетания. Каждая точка показывает перепад давления на фильтре и давление нагнетания, соответствующие одному моменту измерения. Блок 106 выбора нужных данных из всех данных о перепаде давления на фильтре и о давлении нагнетания, показанных на фиг.5В, извлекает только данные за то время, когда угол наклона шайбы соответствовал фиксированным условиям или, другими словами, только те точки, которые находятся на участке, окруженном пунктирной линией. Следовательно, извлекаются данные об измеренных величинах только за тот период, когда угол наклона шайбы (или, другими словами, производительность насоса) соответствовал фиксированным условиям, поэтому фактор переменности перепада давления на фильтре, который зависит от производительности насоса, можно удалить из извлеченных данных или минимизировать его.

Возвращаясь к фиг.3, блок 108 расчета характерного перепада давления принимает данные об измеренных величинах перепада давления на фильтре и о давлении нагнетания, которые были извлечены блоком 106 выбора нужных данных, и на их основе рассчитывает перепад давления на фильтре (ниже именуемый "характерный перепад давления") для случая, когда давление нагнетания соответствует заданным фиксированным условиям. В настоящем документе заданные фиксированные условия для давления нагнетания определяются либо как единственное заданное давление нагнетания, либо как давление, находящееся в заданном диапазоне, центром которого является заданная единственная величина давления. Вышеупомянутая заданная единственная величина давления может, например, быть характерной величиной давления нагнетания (например, 150 кг/см2), которая наиболее часто используется в гидравлической машине 10. Для расчета характерного перепада давления можно использовать разные способы, но в настоящем варианте блок 108 расчета характерного перепада давления находит корреляционную функцию 128 между давлением нагнетания и перепадом давления на фильтре и определяет характерный перепад давления на фильтре на основе этой корреляционной функции. На фиг 5С, в частности, показан этот способ. Как показано на фиг.5С, блок 108 расчета характерного перепада давления сначала вычисляет корреляционную функцию 128 между давлением нагнетания и перепадом давления на фильтре на основе величин данных о давлении нагнетания и о перепаде давления на фильтре (точки на участке, окруженном штриховыми линиями на фиг.5 В), извлеченных блоком 106 выбора нужных данных. В это время в качестве корреляционной функции можно использовать функцию первой степени (линейную функцию). Линейные функции можно находить по двум коэффициентам, поэтому расчет несложен. Кроме того, согласно исследованиям, проведенным изобретателями, между перепадом давления на фильтре и давлением нагнетания существует сильная линейная корреляция, поэтому использование линейной функции в качестве корреляционной является обоснованным. Далее блок 108 расчета характерного перепада давления рассчитывает величину перепада давления на фильтре, соответствующую вышеупомянутому характерному давлению нагнетания (при заданных фиксированных условиях) или, другими словами, величину характерного перепада давления, как показано на фиг.5С, на основе найденной корреляционной функции 128. Переменная составляющая перепада давления на фильтре, которая зависит от расхода на сливе, не включается в эту величину характерного перепада давления на фильтре или минимизируется.

Следует отметить, что также допускается определять величину характерного перепада давления следующим простым способом, применяемым вместо способа определения функции 128 корреляции между давлением нагнетания и перепадом давления на фильтре. Извлекаются только те данные о величине перепада давления, которые соответствуют данным о величине измеренного давления нагнетания при заданных фиксированных условиях, и находится среднее или медиана этих извлеченных данных о величине измеренного перепада давления. Этот способ пригоден для насосов с набольшими изменениями давления нагнетания. С другой стороны, способ, при котором находят характерный перепад давления, используя функцию 128 корреляции вышеуказанного давления нагнетания - перепада давления на фильтре, подходит для насосов с большими изменениями давления нагнетания.

Как показано на фиг.3, блок 108 расчета характерного перепада давления хранит рассчитанную величину характерного перепада давления в запоминающем устройстве 102. Обработка, осуществляемая вышеупомянутыми блоком 106 выбора нужных данных и блоком 108 расчета характерного перепада давления, периодически и с короткими интервалами повторяется. Следовательно, запоминающее устройство 102 накапливает временные ряды данных 130 о характерном перепаде давления по многим точкам во времени от прошлого к настоящему моменту.

Как показано на фиг.3, блок 110 коррекции изменений температуры принимает временные ряды данных 126 о температуре масла и временные ряды данных 130 о характерном перепаде давления за заданный период времени от прошлого к настоящему моменту и корректирует эти временные ряды данных 130 о характерном перепаде давления, используя временные ряды данных 126 о температуре масла, и удаляет из временных рядов данных 130 о характерном перепаде давления переменную составляющую величины перепада давления на фильтре, зависящую от температуры масла, или минимизирует ее. Для выполнения такой коррекции в этом варианте блок 110 коррекции изменений температуры масла корректирует данные о величине характерного перепада давления, вычитая идеальный перепад давления для соответствующей температуры масла, найденный на основе функции 132 корреляции температуры масла и идеального перепада давления, из данных о величине характерного перепада давления, включенных во временные ряды данных 130 о характерном перепаде давления, используя заранее определенную функцию 132 корреляции температуры масла и идеального перепада давления. В настоящей заявке функция 132 корреляции температуры масла и идеального перепада давления определяется как функция, которая выражает корреляционное соотношение между температурой масла и идеальным перепадом давления на фильтре (идеальным перепадом давления) для случая, когда в фильтре 26 слива нет абсолютно никаких частиц металла, и для данного случая может быть выведена эмпирически.

На фиг.5D показана обработка для коррекции по температуре масла, осуществляемая блоком 110 коррекции изменений температуры масла. Горизонтальная ось, показанная на фиг.5D, показывает среднюю температуру масла за каждую заданную единицу времени (например, одну минуту) за период, охватываемый временным рядом данных 130 о характерном перепаде давления. Блок 110 коррекции изменений температуры масла рассчитывает эту среднюю температуру масла на основе временных рядов данных 126 о температуре масла. Далее блок 110 коррекции изменений температуры масла рассчитывает идеальный перепад давления, соответствующий найденной средней температуре масла, используя заранее определенную функцию 132 корреляции давления нагнетания и идеального перепада давления. Далее блок 110 коррекции изменений температуры масла корректирует данные о величине характерного перепада давления, вычитая величину идеального перепада давления, соответствующую той же температуре масла, из всех данных о величине характерного перепада давления, включенных во временный ряд данных 130 о характерном перепаде давления. Другими словами, скорректированные данные о величине характерного перепада давления (скорректированный перепад давления) выражают разницу между оригинальной величиной характерного перепада давления и соответствующим ей идеальным перепадом давления. На фиг.5D изображена стрелка, указывающая на график величины характерного перепада давления от линии функции 132 корреляции давления нагнетания и идеального перепада давления. Из вышеприведенного описания следует, что скорректированные данные о перепаде давления хорошо коррелируются с количеством частиц металла, захваченных фильтром 26 слива (или, другими словами, со степенью износа гидравлического насоса 14), поскольку переменная составляющая величины перепада давления на фильтре, которая зависит от расхода на сливе и температуры масла, исключена или минимизирована. Таким образом, можно с высокой надежностью диагностировать состояние, используя скорректированные данные о перепаде давления как показатель для определения состояния гидравлического насоса 14.

Как показано на фиг.3, блок 110 коррекции изменений температуры масла хранит рассчитанную величину скорректированного перепада давления в запоминающем устройстве 102. Вышеупомянутый блок 110 коррекции изменений температуры масла выполняет операции периодически с короткими интервалами времени. Следовательно, запоминающее устройство 102 накапливает временные ряды данных 134 для множества точек во времени от прошлого к настоящему моменту.

Как показано на фиг.3 и 5Е, передатчик 112 данных рассчитывает среднюю величину данных о скорректированном перепаде давления (средний перепад давления) за последний заданный период времени (например, 20 часов), включенных во временной ряд данных 134 о скорректированном перепаде давления и периодически (например, каждые 20 часов) передает эти данные 136 о среднем перепаде давления на СМСН-сервер 60. Ниже следует описание функций и операций СМСН-сервера 60 со ссылками на фиг.4 и 6.

Как показано на фиг.4, приемник 204 данных СМСН-сервера 60 периодически (например, каждые 20 часов) принимает данные 136 о среднем перепаде давления от СМСН-контроллера 18 и хранит эти данные в запоминающем устройстве 202. Следовательно, в запоминающем устройстве 202 накапливаются временные ряды данных 220 о среднем перепаде давления по множеству временных точек, например, каждые 20 часов, от прошлого к настоящему моменту. На фиг.6 временные ряды данных 220 о среднем перепаде давления показаны множеством точек на плоскости координат: средний перепад давления - время.

Как показано на фиг.4, блок 206 расчета долгосрочного тренда рассчитывает данные 222 о долгосрочном тренде, которые отражают повышающий тренд временных рядов данных 220 о среднем перепаде давления за заданный длительный период времени (например, последние несколько месяцев, год или даже более длительные периоды) на основе временных рядов данных 220 о среднем перепаде давления. Данные долгосрочного тренда 222 являются, например, линейной функцией. Эти данные долгосрочного тренда 222 отражают явление повышения перепада давления на фильтре с постепенным увеличением расхода на сливе, несмотря на неизменное давление нагнетания, являющегося причиной ослабления и шума или подобных явлений в оборудовании, появляющихся за длительный период времени, и эту составляющую следует удалить из величины перепада давления, когда перепад давления на фильтре используется для определения прогрессирования износа гидравлического насоса 14.

Как показано на фиг.4, блок 208 расчета краткосрочного тренда рассчитывает данные 224 о краткосрочном тренде, которые отражают повышающий тренд временных рядов данных 220 о среднем перепаде давления за заданный короткий промежуток времени (например, за последние 10 дней) на основе временных рядов данных 220 о среднем перепаде давления. Прогрессирование износа гидравлического насоса 14 можно определить по степени отклонения данных 224 краткосрочного тренда от данных 222 долгосрочного тренда.

Как показано на фиг.4, блок 210 оценки срока службы рассчитывает степень отклонения данных 224 краткосрочного тренда от данных 222 долгосрочного тренда и на основе этого расчета оценивает срок службы гидравлического насоса 14. Например, как показано на фиг.6, степени отклонения, когда гидравлический насос отказывает (например, когда опора наклонной шайбы изношена на 100%), можно определить заранее эмпирическим путем, и эта величина уже заранее задана для СМСН-сервера 60 как пороговая величина в 100%. Как показано на фиг.6, блок 210 оценки срока службы экстраполирует линию данных 224 краткосрочного тренда и линию данных 222 долгосрочного тренда в будущее и определяет точку во времени, когда степень расхождения этих рядов данных достигнет 100% пороговой величины, и эта точка во времени является данными 226 о сроке службы, показывающими прогнозируемое время отказа гидравлического насоса 14. Альтернативно, как показано на фиг.6, степень отклонения, когда гидравлический насос 14 достигает определенного уровня износа (например 25% износа опоры наклонной шайбы), определяется эмпирическим путем, и этот уровень заранее задается для СМСН-сервера 60 как пороговая величина в 25%. Блок 210 оценки срока службы устанавливает данные 226 о сроке службы на точку во времени, когда остаток срока службы, который заранее определяется эмпирически (например, 50 дней), добавляется к точке, в которой степень отклонения данных 224 краткосрочного тренда от данных 222 долгосрочного тренда достигает пороговой величины в 25%.

Как показано на фиг.4, блок 212 оценки отклонения от нормы рассчитывает степень отклонения данных 224 краткосрочного тренда от данных 222 долгосрочного тренда и на основании этих расчетов определяет, имеются ли или нет прогнозирующие параметры отказа гидравлического насоса 14, и если обнаруживает такие прогнозирующие параметры, выводит предупреждающие данные 228. Например, если степень отклонения данных 224 краткосрочного тренда от данных 222 долгосрочного тренда достигнет уровня непосредственно перед отказом, например, указанной пороговой величины 25%, блок 212 оценки отклонения от нормы выводит предупреждающие данные 228, показывающие, что отказ близок.

Как показано на фиг.4, блок 228 оповещения передает данные 230 оповещения, которые включают данные 226 о сроке службы и предупреждающие данные 228, на пользовательский терминал 64.

Выше был описан вариант настоящего изобретения, но этот вариант является лишь примером, предназначенным для описания настоящего изобретения, и не ограничивает объем настоящего изобретения лишь этим вариантом. Настоящее изобретение может быть реализовано в различных других вариантах в той степени, в которой сохраняется суть этого изобретения.

Например, все диагностические функции мониторинга за состоянием гидравлического насоса, содержащиеся в СМСН-контроллере 18 и СМСН-сервере 60 вышеописанного варианта, могут быть включены в каждую гидравлическую машину 10, или функции СМСН-контроллера 18 могут выполняться устройством, являющимся внешним относительно гидравлической машины 10, таким как СМСН-сервер 60.

Реферат

Устройство предназначено для использования в области контроля рабочего состояния гидравлических машин. В гидравлической машине обнаруживается отказ гидравлического насоса и оценивается срок службы насоса до возникновения отказа. Измеряют давление нагнетания, температуру масла и перепад давления на фильтре слива, находят корреляционное соотношение между перепадом давления на фильтре и на основе этого корреляционного соотношения вычисляют характерный перепад давления на фильтре. Используя функцию корреляции температура масла - перепад давления, корректируют характерный перепад давления для исключения из него переменной составляющей, вызванной температурой масла. Вычисляют увеличение во времени долгосрочного тренда и краткосрочного тренда скорректированного перепада давления. Отказ насоса прогнозируют или срок службы насоса оценивают на основе степени отклонения между долгосрочным трендом и краткосрочным трендом. Обеспечивается возможность обнаружения прогнозирующих параметров отказа насоса для предотвращения отказов работы насоса посредством прогнозирования. 9 н. и 9 з.п.ф-лы, 6 ил.

Комментарии