Выравнивающая система с векторным управлением лесозаготовительной машины - RU2424939C2

Код документа: RU2424939C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к выравнивающей системе для лесозаготовительного оборудования. Настоящее изобретение относится к механизму, который соединяет стрелу верхнего поворотного узла лесозаготовительной машины с рамой шасси сцепления машины с землей, а более конкретно, с механизмом, которым управляют для выравнивания верхнего поворотного узла на неровной или наклонной местности.

Уровень техники

Лесозаготовительные машины для рубки, накопления, обработки и заготовки срубленных деревьев хорошо известны в лесном хозяйстве. Обычно, лесозаготовительное приспособление закреплено на конце стрелы или крана, который другим своим концом прикреплен к поворотной платформе так, чтобы иметь возможность поворота вокруг оси, поперечной относительно поворотной платформы. Поворотная платформа закреплена на опоре поворотной платформы с возможностью поворота вокруг вертикальной оси (когда опора находится вертикально). Шасси, которые могут иметь гусеницы или колеса для перемещения опоры поворотной платформы, имеют раму, на которой установлена опора поворотной платформы посредством выравнивающего механизма. Выравнивающий механизм служит для изменения положения и ориентации опоры поворотной платформы шасси, в зависимости от наклона местности и ориентации шасси на местности. Например, если деревья срубают, заготавливают и обрабатывают на склоне холма, машину обычно приводят на склон холма, чтобы деревья находились в пределах досягаемости стрелы, и регулируют выравнивающий механизм так, чтобы обеспечить расположение оси поворотной платформы, по существу, вертикально. Центр тяжести верхнего поворотного узла, который содержит стрелу (с прикрепленной срезающей головкой), двигатель машины и кабину оператора, которые установлены на поворотной платформе, должен быть расположен относительно шасси так, чтобы машина не наклонялась вперед или назад, когда дерево отрезают или поднимают/переносят и его вес приходится на упорную плиту головки.

Такой механизм может быть выполнен с использованием систем рычагов и гидравлических цилиндров для перемещения систем рычагов, как описано, в патенте США № 4,679,803, включенном здесь полностью посредством ссылки. В этом механизме, одна группа рычажных звеньев предусмотрена впереди, а другая группа рычажных звеньев - сзади, гидравлические цилиндры поперечно и продольно соединяют рычажные звенья, чтобы наклонять поворотную платформу относительно шасси, как относительно поперечной, так и относительно продольной оси. Другие механизмы для установки и ориентирования верхнего поворотного узла также описаны в патенте США № 4,679,803.

В патенте США № 6,173,973, включенном здесь полностью посредством ссылки, описан выравнивающий механизм верхнего поворотного узла лесозаготовительной машины. Выравнивающий механизм установлен между верхним поворотным узлом и шасси. Выравнивающий механизм содержит переднее рычажное звено и заднее рычажное звено, которое короче переднего рычажного звена. Одновременное выдвижение/втягивание гидравлических цилиндров обуславливает перемещение и продольный наклон поворотной платформы верхнего поворотного узла, вокруг поперечной оси по отношению к шасси. Неравномерное выдвижение/втягивание гидравлических цилиндров приводит к боковому наклону поворотной платформы. Лесозаготовительная машина снабжена поворотной платформой, выполненной с возможностью поворота относительно опоры поворотной платформы вокруг оси поворотной платформы на 360° для управления работой стрелы машины, впереди шасси, позади шасси или с любой стороны в любом угловом положении.

Выравнивающие механизмы должны препятствовать контакту поворотной платформы с шасси и должны предотвращать повреждения внутри самого выравнивающего механизма. Этого можно достичь, используя укороченные гидравлические цилиндры, не позволяющие шасси и основанию поворотной платформы контактировать при любом положении цилиндров. Короткие цилиндры, тем не менее, ограничивают рабочий диапазон выравнивающего механизма.

Концевые выключатели и/или концевые упоры цилиндров могут также быть использованы для предотвращения повреждений при использовании более длинных цилиндров. Например, концевой выключатель служит для ограничения угла поперечного крена, в то же время, обеспечивая возможность создания длинным цилиндрам больших углов продольного крена. Однако концевые выключатели резко останавливают перемещение цилиндра и создают рабочий диапазон, меньший, чем рабочий диапазон, задаваемый фактическими столкновением/контактированием между опорой поворотной платформы и шасси.

Оператор лесозаготовительной машины обычно управляет выравнивающим механизмом четырьмя кнопками подачи команд для направлений: вперед, назад, влево и вправо, эти направления относятся к положению, когда кабина направлена прямо вперед относительно шасси. Кнопки подачи команд обычно логически соединены с выравнивающими гидравлическими цилиндрами таким образом, что оператор должен быть в курсе ориентации кабины по отношению к шасси. Управление работой выравнивающего механизма на склоне может быть особенно сложным даже для самых опытных операторов, поскольку кабина оператора может вращаться на 360° по отношению к шасси.

Раскрытие изобретения

В настоящем изобретении предложена система регулирования выравнивания лесозаготовительной машины, использующая датчики положения, которые передают информацию об ориентации шасси относительно верхнего поворотного узла для регулирования продольного и поперечного крена способом, который максимально увеличивает рабочий диапазон выравнивающего механизма. Рабочий диапазон выравнивающего механизма может быть определен по условиям продольного и поперечного крена. Рабочий диапазон может являться диаграммой граничной линии допустимых комбинаций продольного и поперечного крена.

Углы продольного и поперечного крена можно измерять множеством угловых датчиков. В альтернативном варианте осуществления изобретения, можно измерять ход цилиндра, а угол продольного и поперечного крена вычислять по ходу цилиндра.

В альтернативном варианте осуществления изобретения, система регулирования может иметь автоматический режим выравнивания, в котором выравнивают верхний поворотный узел по отношению к направлению силы тяжести, оставаясь, при этом в пределах рабочего диапазона.

В альтернативном варианте осуществления изобретения, угловой датчик может передавать информацию о поворотной ориентации верхнего поворотного узла по отношению к шасси и может передавать команды оператора таким образом, что вместо шасси системой отсчета является кабина.

Вышеизложенные и другие задачи и преимущества изобретения будут подробно описаны ниже. В описании сделаны ссылки на прилагаемые чертежи, на которых показан предпочтительный вариант осуществления изобретения.

Краткое описание чертежей

На Фиг.1A показан вид сбоку поворотной валочно-пакетирующей машины, показанной на склоне, с верхним поворотным узлом, наклоненным вперед, срезающей головкой, показанной схематично, и вырезанным участком гусеницы.

На Фиг.1B показан вид, аналогичный фиг.1A, но с верхним поворотным узлом, повернутым на 180° для срезания деревьев на склоне.

На Фиг.2 показан вид сбоку валочно-пакетирующей машины, показанной на склоне, с верхним поворотным узлом, наклоненным назад.

На Фиг.3 показан вид сзади валочно-пакетирующей машины, показанной со стрелой впереди машины и с верхним поворотным узлом, наклоненным вправо.

На Фиг.4 показан вид в перспективе части выравнивающего механизма для машины, показанной на фиг.1-3.

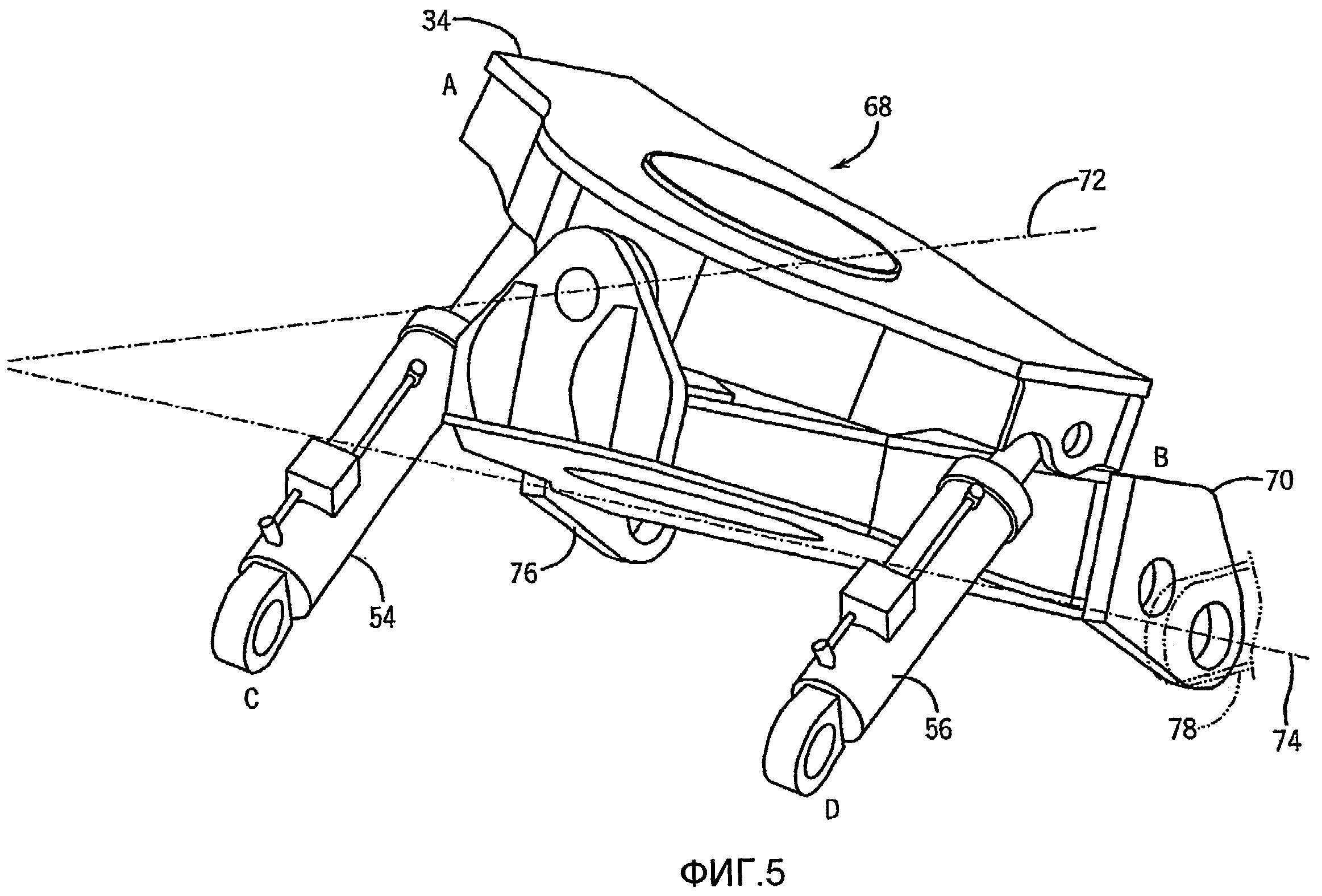

На Фиг.5 показан вид в перспективе варианта осуществления выравнивающего механизма.

На Фиг.6 показано графическое представление рабочего диапазона, который допустим в варианте осуществления настоящего изобретения, и рабочего диапазона согласно уровню техники.

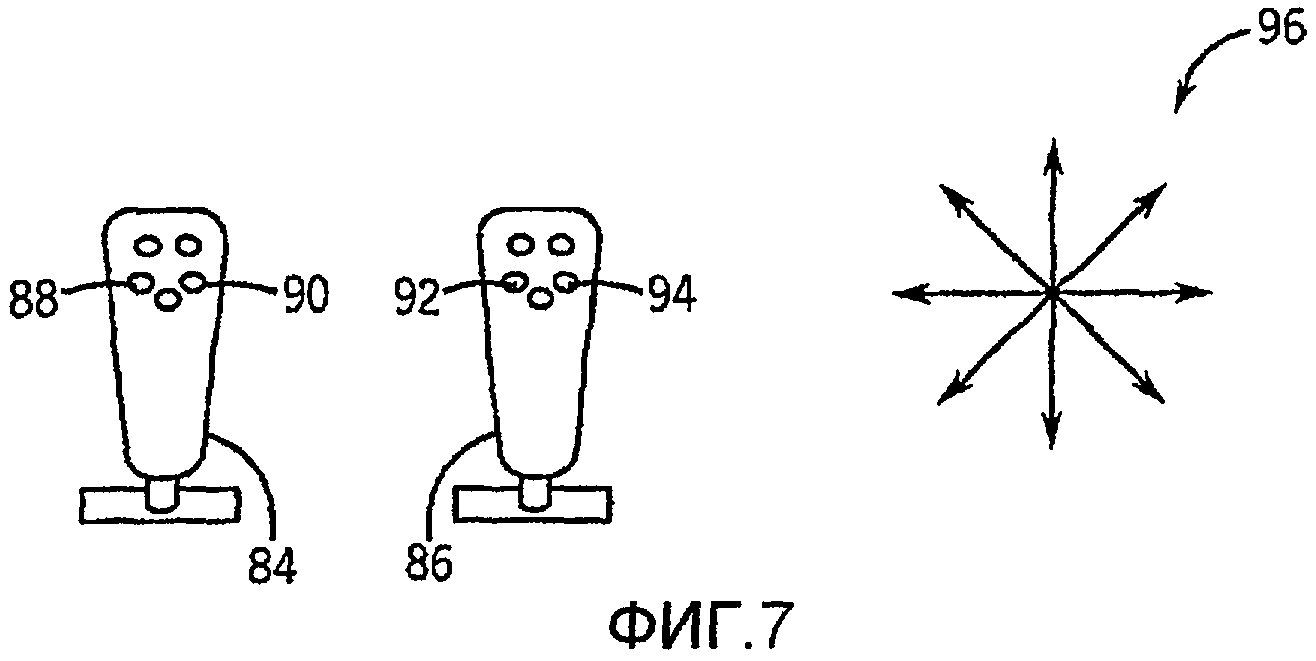

На Фиг.7 показан вид спереди органов управления пульта оператора и графическое представление системы управления для органов управления пульта оператора.

На Фиг.8 показано графическое представление вектора управления команды оператора в пределах рабочего диапазона.

На Фиг.9 показано графическое представление вектора управления команды оператора, проходящего за пределы рабочего диапазона, и работы в пределах рабочего диапазона.

На Фиг.10 показано представление вектора нормали к граничной линии рабочего диапазона.

На Фиг.11 показано графическое представление вычисления расстояния от точки в пределах рабочего диапазона до граничной линии рабочего диапазона.

На Фиг.12 показано графическое представление вычисления расстояния до граничной линии рабочего диапазона от точки за пределами рабочего диапазона.

На Фиг.13 показано графическое представление зависимости скорости перемещения цилиндра от времени прохождения пути выравнивающего механизма.

На Фиг.14 показано представление выравнивающего механизма по Денавит-Хартенберг.

На Фиг.15 показана таблица для представления выравнивающего механизма по Денавит-Хартенбергу, показанного на фиг.14.

Подробное описание предпочтительного варианта осуществления изобретения

На фиг.1A показана поворотная лесозаготовительная машина 10, в частности валочно-пакетирующая машина, которая содержит шасси 12 и верхний поворотный узел 14. Шасси 12 содержит гусеницы 16 и 18, которые сцепляются с грунтом G и установлены на раме 20 шасси таким образом, чтобы перемещать машину 10, когда их приводят в действие. Приводной механизм гусениц 16 и 18 и общая конструкция рамы 20 являются обычными, могут быть любого подходящего типа и подробно здесь не рассматриваются.

Верхний поворотный узел 14 содержит кабину 22, в которой сидит оператор машины и управляет машиной, контроллер 24, двигатель 26, который подает мощность для приведения в действие шасси и гидравлических систем машины 10, стрелу 28, которые все установлены на поворотной платформе 30. На конце стрелы 28, противоположном кабине 22, прикреплена срезающая головка 32 для срезания дерева, подлежащего валке. Имеется много различных типов срезающих головок, показано валочное устройство с высокоскоростной циркулярной пилой. На конце стрелы 28 может быть прикреплено устройство другого типа.

Поворотная платформа 30 установлена на опоре 34 поворотной платформы с возможностью поворота вокруг основной оси 35 поворотной платформы. Шарикоподшипниковое соединение может быть использовано для создания этого вращающегося соединения. Зубчатое колесо внутреннего зацепления может быть закреплено неподвижно относительно опоры 34 поворотной платформы, а гидравлический двигатель может быть неподвижно закреплен на поворотной платформе 30 так, чтобы вращать шестерню, которая сцеплена с зубчатым колесом внутреннего зацепления. Приведение во вращение шестерни на большом зубчатом колесе способствует повороту верхнего поворотного узла 14 на 360° в любом направлении по отношению к опоре 34 поворотной платформы (и, следовательно, шасси 12). Угол поворота верхнего поворотного узла 14 по отношению к опоре 34 поворотной платформы может измеряться угловым датчиком 36. Угловой датчик 36 может быть вращательным угловым датчиком, кодовым датчиком положения, потенциометром и/или аналогичным устройством. Соединение поворотной платформы 30 с опорой 34 поворотной платформы и приведение в действие поворотной платформы 30 вокруг основной оси поворотной платформы по отношению к опоре 34 поворотной платформы являются обычными и могут быть осуществлены любым подходящим образом для практического применения изобретения.

На фиг.4 показан выравнивающий механизм 38 для машин, показанных на фиг.1-3, который изменяет продольный и поперечный крен опоры 34 поворотной платформы, и, следовательно, поворотной платформы 30 и верхнего поворотного узла 14, относительно шасси 12. Переднее рычажное звено 40 соединено нижним концом с рамой 20 шасси и поворачивается вокруг нижней поперечной оси 42 поворота. Верхний конец переднего рычажного звена 40 соединен с опорой 34 поворотной платформы и поворачивается вокруг верхней поперечной оси 44 поворота. Заднее рычажное звено 46 соединено нижним концом с рамой 20 шасси и поворачивается вокруг нижней поперечной оси 48 поворота. Верхний конец переднего рычажного звена соединен с опорой 34 поворотной платформы и поворачивается вокруг верхней поперечной оси 50 поворота. Поворот рычажных звеньев 40 и 46 вокруг их осей 42, 44, 48, и 50 производит изменения угла продольного крена. Опора 34 поворотной платформы соединена с рычажными звеньями 40 и 46 таким образом, что опора 34 поворотной платформы может поворачиваться вокруг малой оси 52 поворотной платформы. Поворот вокруг малой оси 52 поворотной платформы производит изменения угла поперечного крена.

Выравнивающий механизм 38 машин, показанных на фиг.1-4, содержит пару поперечно разнесенных гидравлических цилиндров 54 и 56, которые соединены с шасси 12, для обеспечения продольного и поперечного поворота. Цилиндры 54 и 56 прикладывают усилия к опоре 34 поворотной платформы так, чтобы изменять продольный крен опоры 34 поворотной платформы относительно шасси 12, а также для поворота опоры 34 поворотной платформы вокруг малой оси 52 поворотной платформы, для изменения поперечного крена относительно шасси 12. Верхние концы цилиндров 54 и 56 могут соединяться сферическими шарнирами с продолжениями опоры 34 поворотной платформы. Шарнирное соединение обеспечивает возможность поперечного (из стороны в сторону) и продольного (вперед и назад) поворота между верхними концами цилиндров 54 и 56 и продолжениями. Это обеспечивает поворот опоры 34 поворотной платформы вокруг малой оси 52 поворотной платформы, посредством повышения давления в цилиндрах 54 и 56 так, чтобы изменять их длину друг относительно друга, как показано на фиг.3. Неравномерное выдвижение или втягивание цилиндров 54 и 56 обуславливает изменения угла поперечного крена опоры 34 поворотной платформы относительно шасси 12. Когда цилиндры 54 и 56 выдвигаются и втягиваются синхронно, опора 34 поворотной платформы поворачивается вокруг поперечной оси (из стороны в сторону) либо вперед, как показано на фиг.1A и 1B, или назад, как показано на фиг.2. Синхронное выдвижение или втягивание цилиндров 54 и 56 будет вызывать изменения продольного крена опоры 34 поворотной платформы 34 относительно шасси 12, как показано на фиг.3.

Поперечный и продольный крен опоры 34 поворотной платформы относительно шасси 12 машин, показанных на фиг.1-4, может измеряться угловыми датчиками. Датчик 58 угла поворота измеряет угол поворота вокруг малой оси 52 поворотной платформы, таким образом, измеряя непосредственно угол поперечного крена и сообщая угол поперечного крена на контроллер 24. Угол продольного крена может быть вычислен по измеренным углам поворота вокруг поперечных осей рычажных звеньев 40 и 46. Датчик 60 угла поворота измеряет угол поворота нижнего конца переднего рычажного звена 40 вокруг оси 42, датчик 62 угла поворота измеряет угол поворота верхнего конца переднего рычажного звена 40 вокруг оси 44, датчик 64 угла поворота измеряет угол поворота нижнего конца заднего рычажного звена 46 вокруг оси 48 и датчик 66 угла поворота измеряет угол поворота верхнего конца рычажного звена 46 вокруг оси 50. Угловые датчики 60, 62, 64, и 66 сообщают измеренные углы на контроллер 24, а контроллер 24 подсчитывает угол продольного крена исходя из измеренных углов.

На фиг.5 показан выравнивающий механизм 68 для валочно-пакетирующей машины. Выравнивающий механизм 68 содержит опору 34 поворотной платформы, соединенную с возможностью поворота с поперечным рычажным звеном 70 так, чтобы поворачиваться вокруг оси 72. Поперечное рычажное звено 70 соединено с возможностью поворота с шасси (или с неподвижно закрепленными рычажными звеньями, которые неподвижно закреплены на шасси) так, чтобы поворачиваться вокруг оси 74. Пара поперечно разнесенных гидравлических цилиндров 54 и 56 соединены с шасси для обеспечения поперечного и продольного поворота. Верхние концы цилиндров 54 и 56 могут быть соединены обычными сферическими шарнирами с опорой 34 поворотной платформы. Цилиндры 54 и 56 прилагают усилия к опоре 34 поворотной платформы для поворота поперечного рычажного звена и, следовательно, опоры 34 поворотной платформы, вокруг оси 74 для изменения продольного крена опоры 34 поворотной платформы относительно шасси, а также поворота опоры 34 поворотной платформы вокруг оси 72 для изменения поперечного крена относительно шасси. Неравномерное выдвижение или втягивание цилиндров 54 и 56 обуславливает изменения угла поперечного крена опоры 34 поворотной платформы относительно шасси. Синхронное выдвижение или втягивание цилиндров 54 и 56 должно обуславливать изменения продольного крена опоры 34 поворотной платформы относительно шасси.

Как показано на фиг.5, датчик 76 угла поперечного крена измеряет поперечный (правый/левый) крен, а датчик 78 угла продольного крена измеряет продольный крен (передний/задний). Угловые датчики 76 и 78 могут быть датчиками угла поворота (например, потенциометрами), которые могут измерять поперечный крен и продольный крен напрямую. Угловые датчики 76 и 78 сообщают данные поперечного крена и продольного крена на контроллер 24. Датчик 76 поперечного крена измеряет поперечный крен и посылает аналоговый электрический сигнал от 0,5 В до 4,5 В на контроллер 24, сообщая данные поперечного крена. Датчик 78 продольного крена измеряет продольный крен и посылает аналоговый электрический сигнал от 0,5 В до 4,5 В на контроллер 24, сообщая данные продольного крена. Поперечный крен и продольный крен могут быть показаны в градусах на отображающем устройстве в кабине 22. Оператор может калибровать угловые датчики 76 и 78, выбирая эталонный режим и затем перемещая выравнивающий механизм 68 в исходные положения (например, полностью втянутое положение или полностью выдвинутое положение). Во время эталонного режима, контроллер 24 может быть настроен с возможностью управления выравнивающим механизмом 68 на уменьшенной скорости. В некоторых вариантах осуществления, эталонный режим может вводиться автоматически при вводе в эксплуатацию или перепрограммировании контроллера 24. В некоторых вариантах осуществления, только продольный крен могут контролировать во время эталонного режима (например, контроллер 24 запрещает неравномерное выдвижение цилиндров 54 и 56).

Для разнообразных валочно-пакетирующих машин, поперечный крен и продольный крен опоры 34 поворотной платформы относительно шасси 12 также может быть вычислен измерением поперечного крена и продольного крена опоры 34 поворотной платформы относительно земли, и из этих замеров вычисляется поперечный крен и продольный крен опоры 34 поворотной платформы относительно шасси 12. Поперечный крен и продольный крен могут также измеряться и/или вычисляться кодовыми датчиками положения, потенциометрами и/или аналогичными устройствами.

Контроллер 24 управляет цилиндрами 54 и 56. Контроллер 24 может представлять собой компьютер. Цилиндры 54 и 56 соединены с пропорциональными клапанами (не показано), приводимыми в действие по выходным сигналами широтно-импульсной модуляции, посылаемыми контроллером 24. Плавное гидравлическое перемещение достигается увеличением/уменьшением скорости потока, подаваемого на цилиндры 54 и 56 с использованием линейного ускорения/замедления.

Контроллер 24 обеспечивает, чтобы выравнивающий механизм 68 не работал за пределами рабочего диапазона 80. Рабочий диапазон 80 задается механическими габаритами выравнивающего механизма 38, а также требованием, чтобы поворотная платформа 30, верхний поворотный узел 14 и/или другие части машины 10 не контактировали с шасси 12, гусеницами 16 и 18 и/или другими частями машины 10. Рабочий диапазон различных валочно-пакетирующих машин (или других машин) должен изменяться в зависимости от конфигурации машины и соображений проектирования. Рабочий диапазон может задаваться в форме угла продольного крена и угла поперечного крена, длиной цилиндров 54 и 56, и/или любой другой подобной системой, которая описывает ограничения работы.

На фиг.6 показано графическое представление рабочего диапазона 80 валочно-пакетирующей машины с применением варианта осуществления изобретения и рабочего диапазона 82 валочно-пакетирующей машины с применением концевых выключателей. График показывает комбинацию допустимых продольного (вперед/назад) крена и поперечного (влево/вправо) крена. Рабочий диапазон 80 валочно-пакетирующей машины с применением варианта осуществления системы управления настоящего изобретения показан линией, обозначенной предельными точками P1-P2-P3-P4-P6-P8-Р9-P10-P1, то есть диаграммой граничной линии допустимых комбинаций продольного крена и поперечного крена, которая симметрична по оси продольного крена. Рабочий диапазон 82 для той же валочно-пакетирующей машины, использующей концевые выключатели, показан линией P1-P2-P5-P6-P7-P10-P1. Рабочий диапазон 82 меньше, чем рабочий диапазон 80, потому что ограничен работой концевого выключателя. Например, концевые выключатели ограничивают поперечный крен одним значением поперечного крена вдоль вертикальных линий P2-P5 и P7-P10, несмотря на то, что справа от линии P2-P5 и слева от линии P7-P10 имеются допустимые комбинации продольного крена и поперечного крена (то есть допустимые комбинации продольного крена и поперечного крена, включающие в себя большую величину поперечного крена). Как показано на фиг.6, линия P2-P3-P4-P5 задает больше допустимых комбинаций продольного крена и поперечного крена между диапазоном продольного крена, чем линия P2-P5 для аналогичного диапазона продольного крена. Чтобы увеличить максимально допустимый поперечный крен, может быть необходимо ограничить продольный крен для больших углов поперечного крена, чтобы избежать разрушительного механического столкновения. Например, столкновение может произойти, если валочно-пакетирующая машина была в P2 и величина поперечного крена выросла без уменьшения величины продольного крена. Схожая проблема возникла бы для P10, поскольку рабочий диапазон 80 симметричен по оси продольного крена. Как рассмотрено ниже, когда валочно-пакетирующая машина находится на P2 и получает команду увеличить поперечный крен, валочно-пакетирующая машина работает вдоль линии P2-P3-P4, таким образом допуская увеличение поперечного крена. В варианте осуществления настоящего изобретения, рабочий диапазон 80 достаточно большой, чтобы предусматривать минимальный зазор механических частей валочно-пакетирующей машины. Рабочие диапазоны показаны как линии, но могут быть изогнуты и иметь несколько линий. Оптимальный рабочий диапазон зависит от конфигурации машины.

Как показано на фиг.7, устройства 84 и 86 ввода для оператора расположены в кабине и соединены связью с контроллером 24 (не показано). Устройства 84 и 86 ввода для оператора позволяют оператору давать команды на контроллер 24, чтобы изменять продольный крен и поперечный крен, управляя цилиндрами 54 и 56 выравнивающего механизма 38 в пределах рабочего диапазона 80. Устройства 84 и 86 ввода для оператора показаны как джойстики, но могут быть любым устройством ввода. Устройство 84 ввода для оператора содержит кнопку 88 управления вперед и кнопку 90 управления назад, так что оператор может подавать команды на контроллер 24, чтобы менять продольный крен в направлениях вперед и назад. Устройство 86 ввода для оператора содержит кнопку 92 управления влево и кнопку 94 управления 94 вправо, так что оператор может подавать команды на контроллер 24, чтобы менять поперечный крен влево и вправо. Можно давать команды с объединением направлений, если они не являются противоположными. Схема 96 направлений команд управления показана на фиг.6. Расположение устройств 84 и 86 ввода для оператора и контрольных кнопок может быть изменено и/или выполнено любым способом, позволяющим оператору давать команды на контроллер 24 для изменения поперечного крена и продольного крена.

Контроллер 24 интерпретирует команды оператора с устройств 84 и 86 ввода для оператора наряду с информацией измерений поперечного крена и продольного крена, чтобы определить, как использовать цилиндры 54 и 56 для изменения поперечного крена и продольного крена.

Как показано на фиг.8, контроллер 24 реагирует на команды оператора, оценивая текущее положение PS 97 выравнивающего механизма 38 или 68, относительно требуемого направления вектора 98 управления перемещением. Вектор 98 управления оценивается по направлению и величине скорости. Длина вектора 98 управления указывает скорость, с которой необходимо перемещаться. Скорости потока, поданного к пропорциональным клапанам, управляющим цилиндрами 54 и 56, могут рассчитывать для обеспечения перемещения выравнивающего механизма 38 в направлении, указанном оператором. Когда выравнивающий механизм 38 перемещается, направление перемещения подтверждается оценкой информации по поперечному крену и продольному крену, выдаваемой или рассчитываемой по показаниям угловых датчиков. Это управление с обратной связью заставляет выравнивающий механизм 38 перемещаться на линии, определенной PS97 и вектором 98 управления.

Контроллер 24 также должен не допускать работы выравнивающего механизма за пределами рабочего диапазона 80, осуществлением мониторинга измеренных/вычисленных углов продольного крена и поперечного крена, определяя находятся ли углы продольного крена и поперечного крена в пределах рабочего диапазона 80, определяя к какому краю рабочего диапазона 80 оператор подал команду перемещаться, и управляя цилиндрами 54 и 56, чтобы держать углы продольного крена и поперечного крена в пределах рабочего диапазона 80. При приближении к границам рабочего диапазона 80 контроллер 24 амортизирует перемещение цилиндров 54 и 56 для предотвращения механического напряжения на цилиндрах 54 и 56, как и на других частях машины 10 (то есть замедляет перемещение). Как показано на фиг.9, чтобы амортизировать перемещение контроллер 24 определяет, к какой из граничных линий сегмента 106 рабочего диапазона 80 перемещаются цилиндры 54 и 56. Вектор 98 управления содержит допустимый вектор 102 управления, который находится в пределах рабочего диапазона 80, и запрещенный вектор 104 управления, который находится за пределами рабочего диапазона 80. Допустимый вектор 102 управления направлен к пограничному сегменту 106. Вычисляют точку Pb 108 пересечения с сегментом 106 граничной линии и осуществляют мониторинг расстояния до точки 108 пересечения. Затем рассчитывают скорректированный вектор 110 управления, параллельный отрезку 106 граничной линии. Скорректированный вектор 110 управления должен задавать новое направление и скорость перемещения. Положение для начала замедления скорости вычисляют так, чтобы скорость постепенно уменьшалась перед достижением точки 108 пересечения. Когда точка 108 пересечения достигнута, цилиндрами 54 и 56 управляют согласно скорректированному вектору 110 управления, так чтобы цилиндры 54 и 56 работали в рабочем диапазоне 80. Скорректированный вектор 110 управления теперь должен вычисляться для определения, приближается ли он к другой граничной линии, и управление с обратной связью продолжается. Если к сегменту 106 граничной линии приближаются перпендикулярно, перемещением будут управлять с постепенным приходом к остановке в точке пересечения.

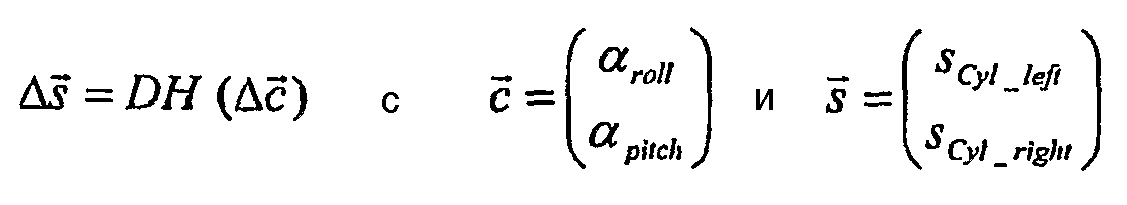

Положение и ориентация выравнивающего механизма могут быть математически описаны кинематическими уравнениями, выводимыми с использованием правила Денавит-Хартенберга. Углы продольного крена и поперечного крена, измеренные угловыми датчиками и/или вычисленные по измеренным углам, могут вводиться в опережающие кинематические преобразования и уравнения для расчета положения и ориентации цилиндров 54 и 56. На фиг.10 показано представление Денавит-Хартенберга для выравнивающего механизма 68, показанного на фиг.5. На фиг.5 показано расположение точек A, B, C и D. Матрица преобразований Денавит-Хартенберга показана на фиг.11.

Верхние концевые положения цилиндров:

Нижние концевые положения цилиндров:

Положение и ориентация цилиндров 54 и 56 может также измеряться такими датчиками, как кодовый датчик положения, переменным потенциометром, измерительным преобразователем линейных перемещений, ультразвуковым датчиком и/или аналогичным устройством. В дополнительном варианте осуществления изобретения, положение и ориентация цилиндров 54 и 56 могут быть измерены, а углы продольного крена и поперечного крена могут быть вычислены подстановкой значения измеренной длины цилиндров в обратные кинематические уравнения, полученные с использованием правила Денавит-Хартенберга.

Как показано на фиг.10 и 11, сегмент 106 граничной линии между первыми двумя угловыми точками задан вектором

Все прочие сегменты рабочего диапазона 80 могут быть также вычислены аналогичным образом. Для вычислений удобно знать вектор

При

Где

Если значение e положительное, тогда точка P и начало координат расположены на одной стороне от граничной линии, а если значение e отрицательное, тогда точка P и точка начало координат расположены на разных сторонах от граничной линии.

Зная текущее положение PS, откуда начинается перемещение, и вектор

Чтобы найти пограничную линию, пересекающую точку PB, решается линейное уравнение:

Если

Или xu, или yu должны отличаться от нуля, чтобы получить решение. Если PB является частью сегмента граничной линии, тогда:

Чтобы определить, к какой граничной линии перемещается вектор управления, необходимо проверить следующие условия:

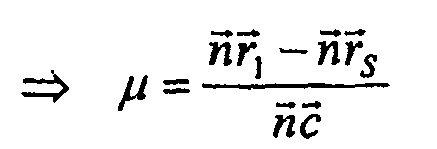

µ≥0 или

Как показано на фиг.12, если машина работает за пределами рабочего диапазона, кратчайший путь к рабочему диапазону рассчитывается следующим образом:

Для предложенного PB λ рассчитывается для сегментов граничной линии. Если λ находится за пределами интервала от нуля до единицы, выбрана точка вершины угла, образованного между двумя сегментами, где λi>1 и λi+1<0, как ближайшая точка возврата в рабочий диапазон.

Если вектор управления обуславливает работу выравнивающего механизма за пределами рабочего диапазона, перемещением будут управлять для перемещения от исходного положения к точке граничной линии, и оттуда перемещение будет проходить вдоль по пределам рабочего диапазона до вершины угла и затем до следующей вершины угла, пока

Величина вектора

Как показано на фиг.13, поскольку перемещение цилиндров 54 и 56 и опоры 34 поворотной платформы не соотносятся линейно, скорость, ускорение и замедление задаются в плоскости поперечного/продольного крена. Величина замедления, используемая при приближении к сегменту 106 граничной линии рабочего диапазона 80 (это замедление называют электронной амортизацией), отличается от величины замедления, которое используется для остановок по команде. Максимальная величина скорости на пути перемещения будет меньше, чем 100%, если перемещение проходит вдоль граничной линии в направлении, отличном от начального вектора 98 управления. В зависимости от длины отдельных секций пути, максимальная скорость может быть не достигнута, прежде чем произойдет замедление. Скорость равна нулю в начале и в конце пути, следовательно, замедление должно произойти где-то в середине, чтобы скорость снизилась вовремя. Общими формулами для расчета скорости являются:

Положения SA и SE входа и выхода могут быть вычислены посредством вычисления пути. Скорость νB=νD, которая является максимальной величиной скорости для этой конкретной секции пути, может быть вычислена. Скорость νA на точке входа всегда будет минимумом νA' и νA", и скорость νE на точке выхода всегда минимум νE' и νE". Требуемые скорости вычисляются следующим образом:

Достижимая скорость на этом отрезке будет минимумом νB = νD и νС.

Зная все скорости νA... νE, могут быть вычислены соответствующие SB... SD:

а также временные отметки:

Как было описано выше, могут быть вычислены длины (= вектор в левой/правой плоскости цилиндра) цилиндров 54 и 56. Вектор 98 управления представляет дельта-вектор в плоскости поперечного крена/продольного крена, следовательно, может быть вычислен соответствующий дельта-вектор в левой/правой плоскости цилиндра:

Эта информация по дельта-вектору и скорости может быть использована для вычисления точной скорости течения к пропорциональным клапанам.

Чтобы избежать точного, но громоздкого расчета Денавит-Хартенберга, соотношение между скоростями течения цилиндров 54 (левый цилиндр) и 56 (правый цилиндр) может быть аппроксимировано функцией f(x)=a*sin(x+b), которая дополнительно может быть округлена рядом Тейлора:

factorL и factorR являются показателями, относящимся к скоростям течения для прохождения от заднего к переднему, dir представляет направление (0° = сзади вперед, 90° = слева направо). Направление обычно должно быть известно из вектора 98 управления, следовательно, уравнение может быть упрощено до:

В крайних случаях, factorL и factorR могут быть исключены с точностью до 0.4 в сравнении с расчетами, сделанными по правилу Денавит-Хартенберга. Управление с обратной связью может компенсировать погрешность аппроксимирования.

При некоторых условиях гидравлический поток к цилиндрам будет максимальным и скорость течения необходимо корректировать, чтобы оставаться на пути. Эта проблема решается управлением с обратной связью.

В качестве альтернативы, рабочий диапазон 80, за вычетом зазора замедления, может быть помещен в справочную таблицу, и осуществляется постоянный мониторинг углов продольного крена и поперечного крена, так чтобы контроллер 24 прекращал управление оператором, когда имеет место вход в зазор замедления, и контроллер 24 замедляет и останавливает цилиндры 54 и 56, прежде чем произойдет какой-либо контакт между частями машины 10.

В другом альтернативном варианте, контроллер 24 может быть выполнен с автоматическим режимом, а кабина 22 снабжена датчиком уровня. Датчик уровня и контроллер 24 могут управлять цилиндрами 54 и 56 для поддержания уровня кабины 22 относительно силы тяжести, а уравнения, рассмотренные выше, или справочная таблица могут использоваться для поддержания ориентации кабины к шасси в пределах рабочего диапазона, используя виртуальную останавливающую амортизацию, как описано выше.

Как показано на фиг.1A и 1B, угловой датчик 36 измеряет ориентацию верхнего поворотного узла 14 относительно шасси 12 и выдает угол вращения на контроллер 24. С этой информацией по углам контроллер 24 может пересчитывать команды оператора с кнопок 88, 90, 92, 94 управления так, что оператор становится системой отсчета для направлений команд (например, нажатие кнопки «вперед» обеспечит перемещение выравнивающего механизма 38 в направлении перед кабиной 22, вместо направления вперед перед шасси 12). Кабина 22 и, следовательно, оператор, являются системой отсчета, а не шасси 12. Оператору не нужно иметь визуальный контакт с шасси 12 для того, чтобы определить, которую из контрольных кнопок 88, 90, 92, 94 следует нажимать для управления работой выравнивающего механизма 38 в некотором направлении.

Предпочтительные варианты осуществления изобретения описаны достаточно подробно. Множество изменений и дополнений к вариантам осуществления будут очевидны специалистам в данной области техники. Следовательно, изобретение не должно ограничиваться описанными вариантами осуществления, а должно определяться формулой изобретения.

Реферат

Изобретения относятся к лесозаготовительной машине и способу ее управления. Лесозаготовительная машина содержит кабину, стрелу, лесозаготовительное приспособление, установленное на стреле, верхний поворотный узел, узел поворотной платформы и шасси для внедорожного передвижения. Выравнивающий механизм установлен на шасси и поддерживает узел поворотной платформы. Выравнивающий механизм содержит множество гидравлических цилиндров, выполненных с возможностью перемещения узла поворотной платформы относительно шасси. Первый и второй датчики выполнены с возможностью измерения соответственно первого и второго параметров ориентации узла поворотной платформы относительно шасси. Устройство ввода для оператора расположено в кабине и выполнено с возможностью вырабатывания сигнала команды. Контроллер запрограммирован в рабочем диапазоне с возможностью осуществления способа управления лесозаготовительной машиной. Способ включает в себя следующие этапы: определение продольного и поперечного крена, получение сигналов команд, регулирование выравнивающего механизма и поддержание выравнивающего механизма в пределах рабочего диапазона посредством постоянного мониторинга продольного и поперечного крена и недопущения работы за пределами рабочего диапазона. Достигается увеличение рабочего диапазона выравнивающего механизма. 2 н. и 20 з.п. ф-лы, 16 ил.

Формула

кабину;

стрелу;

лесозаготовительное приспособление, установленное на стреле;

верхний поворотный узел, поддерживающий кабину и стрелу;

узел поворотной платформы, поддерживающий верхний поворотный узел, при этом верхний поворотный узел выполнен с возможностью поворота вокруг узла поворотной платформы;

шасси для внедорожного передвижения;

выравнивающий механизм, установленный на шасси и поддерживающий узел поворотной платформы, причем выравнивающий механизм содержит множество гидравлических цилиндров, выполненных с возможностью перемещения узла поворотной платформы относительно шасси;

первый датчик, выполненный с возможностью измерения первого параметра ориентации узла поворотной платформы относительно шасси;

второй датчик, выполненный с возможностью измерения второго параметра ориентации узла поворотной платформы относительно шасси;

устройство ввода для оператора, расположенное в кабине и выполненное с возможностью вырабатывания сигнала команды; и

контроллер, запрограммированный в рабочем диапазоне и выполненный с возможностью определения продольного крена, по меньшей мере, по первому параметру, определения поперечного крена, по меньшей мере, по второму параметру, получения сигналов команд и регулирования выравнивающего механизма, как указано сигналом команды, и поддержания выравнивающего механизма в пределах рабочего диапазона посредством постоянного мониторинга продольного крена и поперечного крена, и недопущения работы за пределами рабочего диапазона.

измеряют поперечный крен узла поворотной платформы относительно шасси;

измеряют продольный крен узла поворотной платформы относительно шасси;

принимают сигнал команды от устройства ввода для оператора;

регулируют выравнивающий механизм в ответ на сигнал команды; и

поддерживают выравнивающий механизм в пределах рабочего диапазона, хранящегося в памяти контроллера, посредством постоянного мониторинга продольного крена и поперечного крена.

Документы, цитированные в отчёте о поиске

Механизм регулирования наклона (варианты) и транспортное средство (варианты)

Комментарии