Гибкая труба с многослойной несвязанной изоляцией для транспортировки абразивных материалов, соответствующие способ производства и применение - RU2677015C2

Код документа: RU2677015C2

Чертежи

Описание

Объектом данного изобретения является гибкая труба с многослойной несвязанной изоляцией для транспортировки абразивных материалов, содержащая:

- по меньшей мере одну трубчатую оболочку, образующую канал (ограничивающую проход) для циркуляции абразивного материала;

- по меньшей мере один упругий армированный слой, расположенный снаружи трубчатой оболочки и содержащий множество нитевидных армирующих элементов.

Данная труба предназначена, в частности, для транспортировки сквозь толщу воды абразивного материала, собираемого со дна водоема. В качестве толщи воды может выступать, например, океан, море, озеро или река.

Как вариант, данная труба может применяться при добыче полезных ископаемых и их транспортировке не сквозь толщу воды, а при сборе на поверхности.

Такая гибкая труба может производиться, например, в соответствии с нормативными документами API 17J (ТУ на гибкую трубу с многослойной несвязанной изоляцией) и API RP17B (Руководство по конструкции, анализу, производству, испытаниям, установке и эксплуатации гибкой трубы с многослойной несвязанной изоляцией), установленными Американским нефтяным институтом.

В целом, труба состоит из ряда концентрических наложенных слоев. Она считается "неограниченной" в смысле настоящего изобретения, когда при изгибе трубы по меньшей мере один из слоев может передвигаться в продольном направлении относительно прилегающих слоев. В частности, трубой с несвязанной изоляцией является труба, не содержащая каких-либо связывающих материалов, соединяющих образующие данную трубу слои.

Как известно, такая труба включает в себя внутреннюю трубчатую структуру, содержащую по меньшей мере одну устойчивую к воздействию давления оболочку. Труба содержит слои упругой оплетки, расположенные вокруг внутренней трубчатой структуры.

Далее, в некоторых случаях, труба содержит усиливающий слой, выполненный по меньшей мере из одной профилированной проволоки, имеющей, например, Т-образный или Z-образный профиль поперечного сечения. Усиливающий слой может быть спирально обмотан сеткой.

Абразивный материал собирают со дна водоема, например, при добыче полезных ископаемых на дне водоема, а также при подводных землеройных работах при строительстве объектов для добычи углеводородов. Абразивный материал, например, может состоять из горных пород и/или отложений.

В частности, абразивный материал может образовываться в результате измельчения крупных кусков породы, извлекаемой с помощью подводного землеройного оборудования. Такие куски породы обычно получают из массивных сульфидных отложений (обозначаемых термином "массивные сульфидные руды океана"), содержащих следы металлов, в частности, меди, свинца, цинка, золота, серебра, а также других металлов.

В определенных случаях, эти материалы находятся на значительных глубинах, иногда на глубине более нескольких сотен метров. В относящейся к данной области международной заявке WO 2009/013434 раскрывается устройство для извлечения материалов, содержащее трубу вышеупомянутого типа, обеспечивающее возможность транспортировки материала на поверхность от расположенного на дне толщи воды извлекающего оборудования.

Находящийся на дне толщи воды извлеченный материал иногда является высокоабразивным и обуславливает значительный износ транспортировочной трубы, в частности, за счет порезов или абразивного износа.

Таким образом, для обеспечения удобства транспортировки абразивного материала на поверхность необходимо иметь гибкую трубу с высокой механической прочностью, в частности, на растяжение и при воздействии давления, обладающую также отличной стойкостью к абразивному износу, учитывая размер и форму извлекаемых кусков породы, которые необходимо доставлять на поверхность, с гарантированным сроком службы, достигающим нескольких лет или даже нескольких десятков лет.

Задачей настоящего изобретения, таким образом, является создание гибкой гидравлической транспортировочной трубы, обеспечивающей возможность транспортировки абразивного материала со значительных глубин, с гарантированной достаточной производительностью и значительным сроком службы, составляющим, например, несколько лет.

Данный объект изобретения достигается с помощью трубы вышеупомянутого типа согласно настоящему изобретению, отличающейся тем, что данная труба дополнительно содержит внутренний защитный слой, расположенный внутри трубчатой оболочки в циркуляционном канале, содержащий упругую матрицу и встроенный в нее продольный армирующий блок.

Труба согласно настоящему изобретению может содержать один или несколько следующих отличительных признаков, по отдельности или в любой технически возможной комбинации:

- продольный армирующий блок содержит множество нитевидных металлических элементов, встроенных в матрицу;

- продольный армирующий блок содержит сетку неметаллических армирующих волокон, встроенных в матрицу, предпочтительно, технической ткани;

- матрица выполнена из эластомера, выбираемого из группы, включающей в себя резину, в частности, природный каучук или искусственный каучук, например, стирол-бутадиеновый каучук, бутадиеновый каучук, бутадиен-нитрильный каучук, хлоропреновый каучук, бутилкаучук, каучук на основе сополимера этилена, пропилена и диенового мономера, полиуретановый термопласт, а также эластомерный термопласт;

- внутренний защитный слой содержит по меньшей мере один лист непрерывного материала, согнутого в трубку таким образом, что боковые кромки листа оказываются обращенными друг к другу, и устройство для соединения боковых кромок листа, предпочтительно, с помощью адгезива, скобок, защелкивающегося устройства, обжимного элемента и/или путем обматывания;

- внутренний защитный слой, выполненный из непрерывного профиля, предпочтительно, полученного посредством (путем) экструдирования;

- толщина внутреннего защитного слоя больше 10 мм, в частности, может составлять от 15 мм до 30 мм;

- внутренний диаметр внутреннего защитного слоя больше 10 см, в частности, может составлять от 15 см до 35 см;

- внутренний защитный слой расположен внутри трубчатой оболочки;

- длина трубы составляет более 10 м.

Задачей изобретения является также способ производства гибкой трубы с многослойной несвязанной изоляцией для транспортировки абразивного материала, включающий в себя выполнение следующих операций:

- изготовление по меньшей мере одной трубчатой оболочки;

- наложение по меньшей мере одного эластичного армирующего слоя, содержащего множество нитевидных армирующих элементов, снаружи на трубчатую оболочку;

отличающийся выполнением следующей операции:

- установки внутри трубчатой оболочки в циркуляционном канале внутреннего защитного слоя, включающего в себя упругую матрицу и встроенный в указанную упругую матрицу продольный армирующий блок.

Способ согласно настоящему изобретению может включать в себя один или несколько следующих отличительных признаков, по отдельности или в любой технически возможной комбинации:

- установка внутреннего защитного слоя в трубчатой оболочке выполняется в ходе производства трубчатой оболочки, предпочтительно, посредством экструдирования трубчатой оболочки, расположенной над внутренним защитным слоем;

- указанный способ включает в себя выполнение предварительной операции производства внутреннего защитного слоя, включающей в себя следующие этапы:

- обеспечение листа, содержащего упругую матрицу и продольный армирующий блок, встроенный в указанную упругую матрицу;

- сгибание листа в трубку вокруг оси с целью формирования трубчатого внутреннего защитного слоя;

- предварительная операция производства включает в себя, после сгибания листа, скрепление боковых кромок листа по направляющей, предпочтительно, с помощью адгезива, скобок, защелкивающегося устройства, обжимного элемента и/или путем обматывания.

Задачей изобретения является также использование вышеуказанной трубы для транспортировки абразивного материала от расположенной на дне толщи воды установки, содержащей устройство для взятия проб или добычи, к установке, расположенной на поверхности толщи воды.

Настоящее изобретение станет более понятным после ознакомления с приведенным ниже подробным описанием одного из возможных вариантов его реализации, приведенным лишь в качестве примера, со ссылками на прилагаемые чертежи, на которых:

фиг. 1 - перспективное изображение (с частичным вырезом) гибкой трубы согласно настоящему изобретению;

фиг. 2 - схема рабочей установки для добычи материала со дна толщи воды, содержащей гибкую трубу согласно настоящему изобретению;

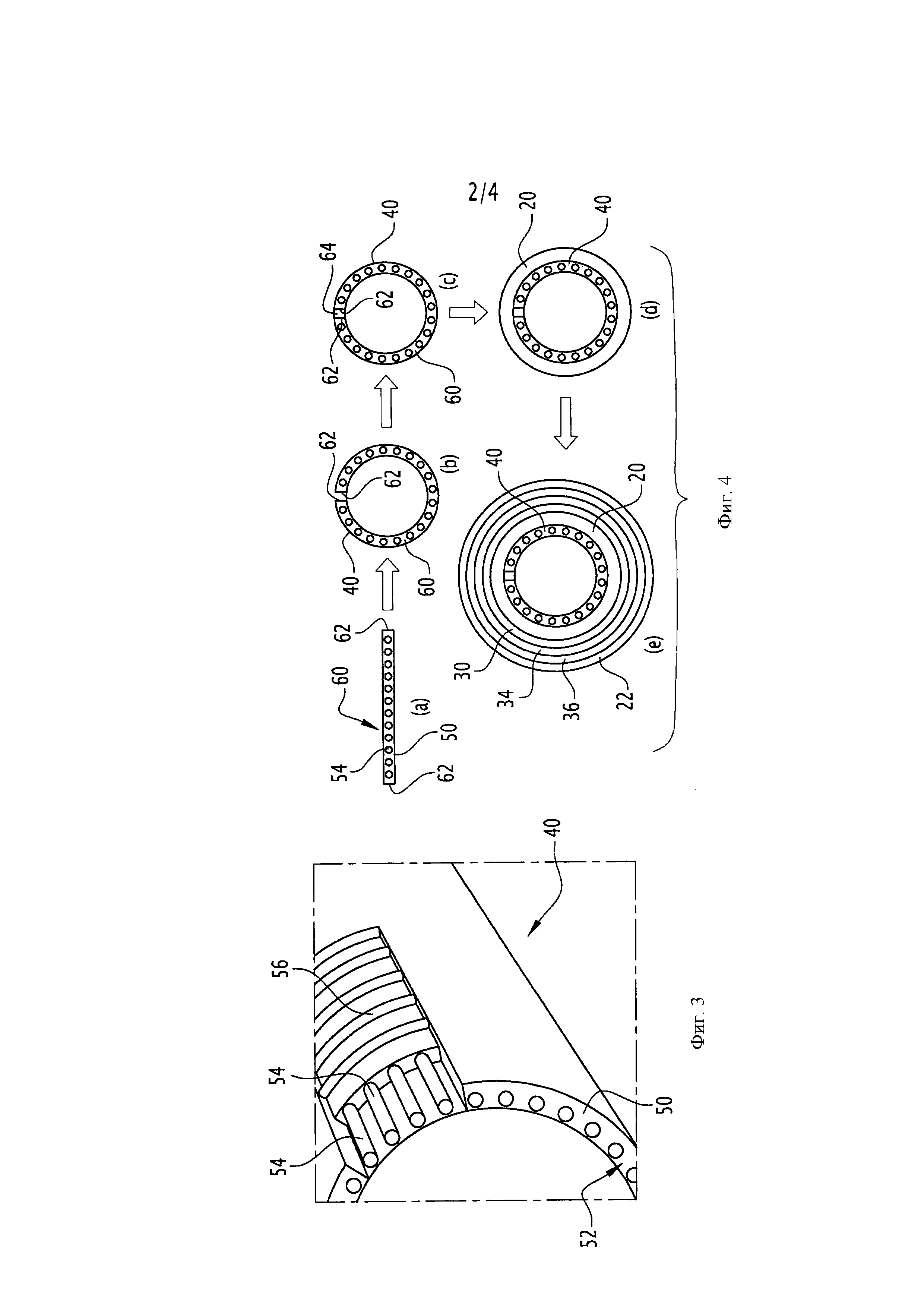

фиг. 3 - перспективное изображение (с частичным вырезом) внутреннего защитного слоя трубы, показанной на фиг. 1;

фиг. 4 - технологическая схема операций первого способа изготовления гибкой трубы согласно настоящему изобретению;

фиг. 5 - схема (вид в частичном разрезе) операции намотки ленты с целью формирования внутреннего защитного слоя трубы, показанной на фиг. 1;

фиг. 6-10 - различные способы сборки намотанной ленты, образующей внутренний защитный слой трубы, показанной на фиг. 1; и

фиг. 11 - изображение, аналогичное приведенному на фиг. 3, демонстрирующее альтернативный вариант выполнения внутреннего защитного слоя трубы, показанной на фиг. 1.

Используемые в настоящем описании термины "внешний" или "наружный" и "внутренний" или "расположенный внутри", в целом, характеризуют расположение элемента в радиальном направлении относительно центральной оси А-А' трубы, причем термин "внешний" используется для указания того, что элемент расположен дальше в радиальном направлении от оси А-А', а термин "внутренний" - для указания того факта, что рассматриваемый элемент расположен относительно ближе в радиальном направлении к оси А-А' трубы.

Первая гибкая труба 10 согласно настоящему изобретению частично показана на фиг. 1-3.

Данная гибкая труба 10 содержит центральный сегмент 12, частично изображенный на фиг. 1. На каждом из концов данного центрального сегмента 12 расположены соответствующие концевые элементы (не показаны).

Как показано на фиг. 1, труба 10 образует центральный канал 11 для прохождения абразивного материала.

Центральный канал 11 проходит по оси А-А' между от входного конца к выходному концу трубы 10. Он заканчивается вышеупомянутыми концевыми элементами.

Предпочтительно, диаметр центрального канала 11 составляет от 50 мм до 500 мм.

Абразивный материал, например, может состоять из горных пород и/или отложений, диспергированных в воде или какой-либо другой жидкой среде высокой плотности и вязкости, такой как буровой раствор.

В частности, абразивный материал может быть образован мелкими кусками породы, полученными в результате измельчения крупных кусков породы, извлекаемой с помощью подводного землеройного оборудования. Такие куски породы, например, обычно получаются при сборе гранул, находящихся на дне водоема, или из массивных сульфидных отложений (обозначаемых термином "массивные сульфидные руды океана"), содержащих следы металлов, в частности, меди, свинца, цинка, золота, серебра, а также других металлов.

Гибкую трубу 10 протягивают сквозь толщу воды 13 к рабочей установке 14 для сбора материала, показанной на фиг. 2.

В качестве толщи воды 13 может выступать, например, океан, море или озеро. Глубина толщи воды 13 по вертикали до рабочей установки 14 может составлять, например, от 500 м до 5000 м.

Предпочтительно, непрерывная длина центрального сегмента 12 трубы составляет более 50 м, например, более 100 м, и может составлять от 250 м до 3000 м.

Рабочая установка 14 содержит поверхностный узел 15, как правило, плавучий, и донный узел 16, предпочтительно, соединенные друг с другом гибкой трубой 10.

Донный узел 16 содержит устройство 17 для сбора и/или извлечения материала (для взятия проб материала) со дна толщи воды 13, например, землеройное устройство 18, способное перемещаться по дну толщи воды 13, или перемещаемые извлекающие захваты.

Устройство 17 для сбора и/или извлечения материала (пробоотборное устройство) соединено с трубой 10, например, гибким соединительным элементом 19 типа соединительной вставки.

Рассматриваемая гибкая труба 10 является трубой с многослойной несвязанной изоляцией (что указывается с помощью термина "несвязанный").

По меньшей мере два расположенных рядом друг с другом слоя гибкой трубы 10 могут свободно перемещаться в продольном направлении относительно друг друга при изгибе трубы.

Предпочтительно, все слои гибкой трубы могут свободно перемещаться относительно друг друга в продольном направлении, за исключением внутреннего защитного слоя, который прикреплен к первой оболочке, как будет показано ниже. Такая труба, например, описывается в нормативных документах API 17J и API RP17B Американского нефтяного института (АНИ).

Как показано на фиг. 1, труба 10 содержит несколько концентрических слоев, расположенных относительно общей оси А-А', непрерывно проходящих по всей длине центрального сегмента 12 между концевыми элементами, расположенными на концах трубы.

Согласно настоящему изобретению, труба 10 содержит по меньшей мере одну первую оболочку 20, выполненную из полимерного материала, устойчивую к воздействию давления.

Труба 10 содержит вторую внешнюю оболочку 22, служащую для защиты трубы 10. Вторая оболочка 22 вместе с первой оболочкой 20 образуют кольцеобразное пространство 24.

Предпочтительно, в данном кольцеобразном пространстве 24 трубы 10 расположен усиливающий слой 30 и несколько эластичных армирующих слоев 34, 36, расположенных снаружи усиливающего слоя 30.

Согласно настоящему изобретению, гибкая труба 10 содержит внутренний защитный слой 40, расположенный в первой оболочке 20, служащий для защиты первой оболочки 20 от воздействия абразивного материала, циркулирующего по центральному каналу 11.

Как известно, внутренняя оболочка 20 предназначена для герметизации жидкости внутри канала 11. Она выполнена из полимерного материала, например, на основе полиолефина, такого как полиэтилен, на основе полиамида, такого как РА11 или РА12, или на основе фторсодержащего полимера, такого как поливинилиденфторид (ПВДФ).

Толщина внутренней оболочки 20 может составлять, например, от 5 мм до 20 мм.

В данном примере, усиливающий слой 30 служит для повторного поглощения сил, действующих на внутреннюю оболочку 20 изнутри вследствие внутреннего давления. Например, он может быть выполнен в форме металлического профиля, обматываемого в виде спирали вокруг оболочки 20. Профилированная проволока может иметь различную геометрию, например, Z-образный, Т-образный, U-образный, K-образный, Х-образный или I-образный профиль поперечного сечения.

Усиливающий слой 30 наматывают как спираль с небольшим шагом вокруг внутренней оболочки 20, т.е. с углом наклона спирали, близким к 90°, как правило, составляющим от 75° до 90°.

В примере, показанном на фиг. 1, гибкая труба 10 содержит по меньшей мере одну пару армирующих слоев 34, 36.

Каждая пара содержит первый армирующий слой 34, нанесенный на усиливающий слой 30, и второй армирующий слой 36, расположенный сверху первого армирующего слоя 34.

Каждый из армирующих слоев 34, 36 содержит по меньшей мере один продольный армирующий элемент 44, обмотанный с большим шагом вокруг оси А-А' трубы 10.

Выражение "обмотанный с большим шагом" означает, что абсолютная величина угла спирали составляет менее 55°, как правило, от 15° до 55°.

Например, в варианте исполнения, показанном на фиг. 1, абсолютная величина угла спирали каждого из армирующих слоев 34, 36 составляет от 30° до 55°.

Армирующие элементы 44 первого слоя 34, как правило, намотаны в направлении, противоположном направлению намотки армирующих элементов 44 второго слоя 36. Таким образом, если угол намотки армирующих элементов 44 первого слоя 34 равен + α, где α составляет от 15° до 55°, то угол намотки армирующих элементов 44 второго слоя 36, контактирующего с первым слоем 34, равен - α, где α составляет от 15° до 55°.

Армирующие элементы 44, например, могут быть выполнены из металлической проволоки или композиционного материала, или в виде лент с высокой механической прочностью.

Предпочтительно, каждый армирующий слой 34, 36 нанесен по меньшей мере на одну износостойкую ленту. Износостойкая лента может быть выполнена, например, из пластика, в частности, на основе полиамида или поливинилиденфторида (ПВДФ). Ее толщина меньше толщины каждой из оболочек 20, 22.

Внешняя оболочка 22 предназначена для защиты кольцеобразного пространства 24 путем предотвращения проникновения жидкости из пространства снаружи гибкой трубы 10 в пространство внутри гибкой трубы 10. Предпочтительно, она изготовлена из полимерного материала, в частности, на основе полиолефина, такого как полиэтилен, или полиамида, такого как РА11 или РА12.

Толщина внешней оболочки 22 может составлять, например, от 5 мм до 15 мм.

Внутренний защитный слой 40 расположен внутри трубчатой оболочки 20. Предпочтительно, он прикрепляется к трубчатой оболочке 20 при изготовлении трубчатой оболочки 20. Она имеет форму трубки с осью А-А'.

Внутренний защитный слой 40 полностью покрывает обращенную в сторону оси А-А' внутреннюю поверхность трубчатой оболочки 20 центрального сегмента 12 трубы 10. Внутренний защитный слой 40 не обязательно обеспечивает герметичность.

Согласно настоящему изобретению, как показано на фиг. 3, внутренний защитный слой содержит матрицу 50 из эластомерного материала и продольный армирующий блок 52, встроенный в матрицу 50.

Упругая матрица 50 выполнена из материала, выбираемого из группы, включающей в себя резину, в частности, природный каучук, искусственный каучук типа SBR (стирол-бутадиеновый каучук), типа BR (бутадиеновый каучук), типа NBR (бутадиен-нитрильный каучук), типа CR (хлоропреновый каучук), типа IIR (бутилкаучук), типа EPDM (каучук на основе сополимера этилена, пропилена и диенового мономера), полиуретановый термопласт, а также эластомерный термопласт.

Эластичность этих материалов обеспечивает лучшую сопротивляемость механизмам износа за счет деформации матрицы 50 при контакте с абразивным материалом, а также дает возможность избежать образования трещин.

Предпочтительно, толщина матрицы 50, и, следовательно, внутреннего защитного слоя 40, больше 10 мм, в частности, может составлять от 15 мм до 30 мм.

Внутренний диаметр матрицы 50, и, следовательно, внутреннего защитного слоя 40, больше 10 см, в частности, может составлять от 15 см до 35 см.

В примере, показанном на фиг. 3, продольный армирующий блок 52 содержит множество нитевидных металлических элементов 54, встроенных в матрицу.

Предпочтительно, каждый нитевидный элемент 54 выполнен из непрерывной однородной проволоки, например, стальной, в частности, из металлокорда, или высокопрочного синтетического волокна из арамиде, сверхвысокомолекулярного полиэтилена (СВМПЭ), или углеволокна.

Диаметр каждого элемента 54 меньше толщины матрицы 50. Этот диаметр может составлять, например, от 0,15 мм до 1 мм.

По меньшей мере одна часть нитевидных элементов 54 проходит в осевом направлении параллельно оси А-А', или расположена под углом к продольной оси А-А'.

В рассматриваемом варианте реализации нитевидные элементы 54 расположены параллельно друг другу, на расстоянии друг от друга в направлении по окружности.

Как вариант, продольный армирующий блок 52 может дополнительно содержать / далее содержит кольцевые элементы 56, частично видные на фиг. 3, которые окружают нитевидные элементы 54 вокруг оси А-А', не соединяясь с нитевидными элементами 54.

В варианте реализации, показанном на фиг. 4, внутренний защитный слой 40 включает в себя лист 60 материала, согнутого в трубку таким образом, чтобы боковые кромки 62 листа 60 оказались обращенными друг к другу, и устройство 64 для соединения боковых кромок 62 листа 60.

Ширина листа 60 практически равна длине окружности внутреннего защитного слоя 40, а длина листа 60 практически равна длине внутреннего защитного слоя 40, и составляет, предпочтительно, от 50 м до 3000 м.

Толщина листа практически равна толщине внутреннего защитного слоя 40, и может составлять, например, от 20 мм до 30 мм.

В качестве соединительного устройства 64, например, может использоваться адгезив 66 (фиг. 6), скобки 68 (фиг. 7), клейкая лента 69, которая может быть усилена металлическими или синтетическими нитями (фиг. 10), защелкивающийся механизм 70 (фиг. 8), обжимной элемент 72 (фиг. 9).

Соединительное устройство 64 проходит по образующей внутреннего защитного слоя 40, предпочтительно, параллельно оси А-А', между боковыми кромками 62, для соединения боковых кромок 62 в поперечном направлении друг с другом.

Соединение боковых кромок 62 является торцовым, без наложения друг на друга. Толщина внутреннего защитного слоя 40 в направлении по окружности вокруг оси А-А' является постоянной.

Далее со ссылками на фиг. 4-9 будет описан способ изготовления трубы 10.

Сначала формируется внутренний защитный слой 40.

Предпочтительно, обеспечивается лист 60, содержащий матрицу 50 и армирующие элементы 52. Кромки 62 листа 60 в этот момент не соединены друг с другом (операция (а) на фиг. 4).

Этот лист 60 производится, например, путем экструзии и поперечного сшивания матрицы 50 для внедрения в нее армирующих элементов 52.

Затем лист 60 сворачивают в трубку, таким образом, чтобы кромки 62 оказались обращенными друг к другу (операция (b) на фиг. 4).

Для этого, как показано на фиг. 5, лист сгибают и закладывают в формовочное устройство 80, содержащее множество роликов 82, расположенных в направлении по окружности вокруг оси намотки А-А'.

Согнутый лист 60 вводят в центральный канал 84 между роликами 82, таким образом, чтобы кромки 62 расположились рядом друг с другом и точно напротив друг друга.

Предпочтительно, количество установленных по окружности роликов 82 определенно больше 4, предпочтительно, больше 8, и может составлять, например, от 6 до 14.

Далее, соединительное устройство 64 устанавливают в зазор между кромками 62 с целью соединения кромок 62 друг с другом и замыкания внутреннего защитного слоя 40 по направляющей вокруг оси А-А' (операция (с) на фиг. 4).

Предпочтительно, согнутый лист 60 обматывают защитной лентой для сохранения трубчатой геометрии. Предпочтительно, сформированный таким образом внутренний защитный слой 40 затем наматывают на барабан для хранения и транспортировки. Внутренний защитный слой 40 также может быть выполнен спиральношовным для избежания проблем, связанных с различным растяжением продольных армирующих элементов при наматывании на барабан.

Затем производят наматывание слоя 40 раны для того, чтобы пропустить его через экструзионную головку. Первая оболочка 20 формируется вокруг внутреннего защитного слоя 40, например, посредством экструдирования полимера, из которого он состоит (операция (d) на фиг. 4).

Затем на первую оболочку 20 наносят усиливающий слой 30. После этого вокруг усиливающего слоя 30 наносят внутренние армирующие слои 34, 36.

Затем вокруг внешних армирующих слоев 34, 36 формируют внешнюю оболочку 20, предпочтительно, посредством экструдирования полимера, из которого он состоит (операция (d) на фиг. 4).

После этого на концах центрального сегмента 12 устанавливают концевые элементы трубы 10. В результате этой установки кольцеобразное пространство 26 закрывается.

После установки трубы 10 в толще воды, абразивный материал, собираемый донным узлом 16, перемещается по гибкой трубе 10 к поверхностному узлу 15.

Благодаря наличию внутреннего защитного слоя 40, контактирующего с абразивным материалом в циркуляционном канале 11, данный материал оказывается полностью изолированным от устойчивой к воздействию давления оболочки 20, что гарантирует герметичность трубы 10 и ее срок службы.

При контакте с абразивным материалом внутренний защитный слой 40, содержащий упругую матрицу 50, локально деформируется. Благодаря этому он не сильно подвергается режущему и разрушающему воздействию со стороны абразивного материала при его транспортировке.

Кроме того, наличие продольного армирующего блока 52, предпочтительно, содержащего металлические нитевидные элементы 54, обеспечивает очень высокую механическую прочность защитного слоя 40, уменьшая его износ с течением времени.

Кроме того, данный продольный армирующий блок 52 обеспечивает возможность сохранения вертикального положения листа 60 в трубе 10 под действием силы тяжести.

В варианте реализации, показанном на фиг. 11, продольный армирующий блок 52 содержит сетку неметаллических армирующих волокон, встроенных в матрицу 50. Предпочтительно, данная сетка представляет собой техническую ткань.

Данная техническая ткань может быть выполнена, например, из арамидных или полиэтиленовых волокон с высоким молекулярным весом. Сеточные полосы 90 из такой технической ткани встроены в матрицу 50.

В примере, показанном на фиг. 11, каждая из встроенных в матрицу 50 сеточных полос 90 проходит по периферии вокруг оси А-А'.

В альтернативном варианте реализации (не показан) внутренний защитный слой 40 может быть образован непрерывным профилем, предпочтительно, полученным путем экструдирования.

Предпочтительно, профиль выполнен из уретанового термопласта, эластомерного термопласта или натурального каучука. Его внутренний диаметр составляет более 100 мм, а толщина - более 10 мм.

Как вариант, внутренний защитный слой 40 может быть сформирован путем соединения встык нескольких согнутых листов 60.

В целом, гибкая труба 10 согласно настоящему изобретению может работать под низким давлением (равным или ниже давления окружающей среды) и под высоким давлением (предпочтительно, ниже 200 бар и выше давления окружающей среды).

Подводя итог, можно сказать, что выполненный из эластомера внутренний защитный слой 40 может быть произведен в виде трубы большой длины, трубы малой длины или даже в виде листа или полосы.

Выполнение внутреннего защитного слоя 40 в виде трубы большой длины (приблизительно от 40 м до 50 м), представляет интерес для создания подводных труб большой длины для транспортировки абразивных материалов.

Однако труба согласно настоящему изобретению обладает рядом недостатков с точки зрения транспортировки, эксплуатации и установки.

Действительно, ее применение требует значительного рабочего пространства для размещения жесткого мандрена значительной длины для экструдирования эластомерного слоя, а также вулканизационной печи, способной вместить трубу такой длины.

Кроме того, вследствие большой длины, транспортировка от производственного участка до установки для изготовления гибкой трубы согласно настоящему изобретению может быть усовершенствована. Намотка трубы на барабан для транспортировки и/или использование грузовиков с полуприцепом большой длины является не вполне удовлетворительным решением и приводит к увеличению затрат.

И, наконец, после того, как труба доставлена к месту производства, хранение и/или размещение трубы на различных производственных участках требует значительных площадей, адаптации существующего оборудования и/или закупки нового оборудования. Это также приводит к дополнительному увеличению затрат.

Кроме того, способы соединения различных сегментов трубы в процессе производства также могут быть усовершенствованы.

Выполнение внутреннего защитного слоя 40 в виде трубы малой длины (приблизительно от 5 м до 15 м), также является интересным и обеспечивает ряд преимуществ по сравнению с производством труб большой длины.

Действительно, производство труб малой длины требует значительно меньших площадей.

Кроме того, транспортировка от места производства до установки для изготовления гибкой трубы согласно настоящему изобретению также значительно проще.

Кроме того, после доставки к месту производства, проблемы перегруженности, связанные с хранением и/или установкой, оказываются решенными. Однако применение подходящего и/или специального оборудования, а также соединение различных сегментов трубы друг с другом, не всегда являются удовлетворительными, что также приводит к возрастанию затрат при производстве гибкой трубы.

Выполнение внутреннего защитного слоя 40 в виде листа или полосы обеспечивает возможность решения всех вышеуказанных проблем.

Действительно, их нанесение является более простым, поскольку становится возможным экструдировать полосы большой длины, начиная от 50 м и до нескольких километров.

После вулканизации полосы ее можно свободно намотать на сердечник барабана или разрезать на куски желаемой длины с целью формирования листов, которые будут уложены на поддон для хранения. Это дает возможность решить проблемы, связанные как с загромождением рабочего пространства, так и с транспортировкой до места производства гибкой трубы согласно настоящему изобретению.

После доставки к месту производства гибкой трубы хранение листов упрощается, равно как и их загрузка в оборудование, необходимое для производства указанной трубы. Таким образом, листы можно согнуть и затем вставить внутрь трубчатой оболочки, образующей канал для циркуляции абразивных материалов в конце производственного процесса, а затем вставить и соединить их боковые кромки перед экструдированием сверху указанной трубчатой оболочки.

Последний способ изготовления защитной внутренней оболочки является наиболее предпочтительным. Он дает возможность значительно упростить их нанесение, транспортировку и установку на месте производства гибкой трубы согласно настоящему изобретению. Кроме того, он обеспечивает значительное снижение производственных затрат, связанных с данными операциями.

Реферат

Группа изобретений относится к трубопроводному транспорту и может быть использована для транспортировки сквозь толщу воды абразивного материала, собираемого со дна водоема. Предлагаемая труба (10) содержит по меньшей мере одну трубчатую оболочку (20), образующую канал (11) для циркуляции абразивного материала, по меньшей мере один упругий армированный слой (34, 36), расположенный снаружи трубчатой оболочки (20) и содержащий множество нитевидных армирующих элементов (44). Данная труба дополнительно содержит внутренний защитный слой (40), расположенный внутри трубчатой оболочки (20) в циркуляционном канале (11), содержащий упругую матрицу (50) и встроенный в упругую матрицу (50) продольный армирующий блок (52). Также предложен способ производства такой трубы (10) и ее применение для транспортировки абразивного материала. 3 н. и 12 з.п. ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Армированная пластиковая труба

Комментарии