Способ очистки сточных вод и установка для очистки сточных вод - RU2547491C2

Код документа: RU2547491C2

Чертежи

Описание

Изобретение относится к способу очистки сточных вод путем двухмагистральной анаэробной обработки первичного осадка в емкости для отходов и избыточного шлама отдельно от такового в дополнительной емкости для отходов.

Изобретение дополнительно относится к установке для очистки сточных вод, предназначенной для обработки шламов таким способом с использованием емкости для отходов для первичного осадка и гидролизного реактора для гидролитической обработки избыточного шлама перед анаэробной обработкой избыточного шлама в емкости для отходов.

В коммунальных и отчасти также в промышленных очистных установках в основном выделяются осадки двух типов. Это первичный осадок, или шлам из предварительного осветления, далее называемый как первичный осадок, и биологический вторичный, или избыточный шлам, далее называемый как избыточный шлам. При современном технологическом уровне едва ли встречаются отдельные химические шламы, скорее они объединяются с биологическим шламом при совместном осаждении.

Как правило, первичный осадок образуется исключительно в результате осаждения под действием силы тяжести в отстойном бассейне, и его можно рассматривать как относительно легко разложимый в анаэробном процессе и как хорошо поддающийся осушению компонент всей шламовой системы.

Избыточный шлам в основном состоит из бактериальной массы, которая, главным образом, возникает в стадии аэробной биологической обработки, и по сравнению с первичным осадком относительно трудно разложима в анаэробных условиях. Вследствие высококоллоидальной структуры и экзополимерных субстанций избыточный шлам обладает высокой водоудерживающей способностью и представляет собой такой компонент в системе гнилостного ила, который сильно снижает степень обезвоживания в зависимости от уровня его содержания.

В классической технологии осветления оба типа шлама, первичный осадок и избыточный шлам, совместно вводят в стадию анаэробного разложения (без доступа воздуха) и подвергают перегниванию либо в мезофильных условиях при температуре от 35 до 40°С, либо в термофильных условиях при температуре от 50 до 58°С. Смешение этих шламов имеет два существенных недостатка:

1. Свойства первичного осадка, который сам по себе является легко обезвоживаемым и хорошо разложимым, испытывают негативное влияние содержащегося в нем избыточного шлама, что ведет к ухудшению разложимости и сокращению производительности при получении метана.

2. С другой стороны, избыточный шлам содержит ценные компоненты в плане питательных веществ и должен быть дополнительно переработан с возможностью использования углерода в виде метана и до 90% содержащегося в избыточном шламе фосфора в качестве удобрения. Задача целенаправленного возвращения фосфора из избыточного шлама может быть экономично и рационально разрешена только тогда, когда извлечение фосфора проводят в предшествующем очистительном оборудовании так называемым BioP-способом. Согласно этому способу для осаждения фосфата не применяют никаких химических осадителей, а используют свойство бактериальной массы при определенных условиях процесса размножаться с концентрированием полифосфатов. В анаэробных условиях таковые вновь возвращаются в виде ортофосфата (ремобилизация). Эта природная способность извлекать фосфат из сточных вод открывает возможности экономически выгодной регенерации фосфата в очистительном оборудовании. Однако фосфат почти на 90% содержится только в избыточном шламе, тогда как первичный осадок содержит только от около 10 до 15% остаточного фосфата в иной форме.

При анаэробном преобразовании шлама в так называемых емкостях для отходов углеродсодержащие соединения превращаются в метан (СН4), диоксид углерода (СО2), аммоний (NH4) и воду, причем метан пригоден к использованию в качестве ценного энергоносителя и по большей части применяется в теплоэнергоцентралях для получения электроэнергии и тепла. Цель оптимизации технологии обработки шлама состоит в предельно полном преобразовании углеродсодержащего соединения для достижения максимального сокращения массы шлама и получения максимального выхода энергии.

До сих пор по завершении анаэробного преобразования смеси из первичного осадка и избыточного шлама в течение от около 18 до 30 дней осаждали так называемый гнилостный ил с использованием вспомогательного средства для коагуляции и установок для обезвоживания (центрифуг, сетчатых ленточных прессов, камерных фильтр-прессов и т.д.) для максимально полного удаления воды, поскольку обезвоженный сгущенный шлам, главным образом, использовали для получения тепла и в сельском хозяйстве. Это сопряжено со значительными расходами для общественных организаций. Таким образом, для снижения затрат стремятся как можно полно концентрировать шламы.

Для повышения степени анаэробного разложения избыточного шлама известны способы предварительной обработки. Эти механические, термические или также химические способы, с помощью которых избыточный шлам переводят в известной степени в более удобную для переработки форму, называются способами дезинтеграции, которые также могут быть применены в комбинациях. Их используют с той целью, чтобы механически, термически или также химически преобразовать бактериальную массу в более усвояемую форму таким образом, что субстраты по возможности полнее были доступны для анаэробных бактерий, и тем самым значительно повысить степень конверсии и скорость преобразования. В настоящее время дезинтеграционные способы, главным образом, используют для обработки избыточного шлама, причем после применения дезинтеграционного способа для избыточного шлама последний, как правило, опять смешивают с первичным осадком и совместно вводят в анаэробный процесс.

Дезинтеграция сгущенного шлама описана, например, авторами N. Dichtl, J. Mϋller, E. Englmann, F.W. Gϋnthert, M. Osswald в статье «Дезинтеграция сгущенного шлама - обзор современного состояния», в издании: Korrespondenz Abwasser, 1997, т. 44, № 10, стр. 1726-1739. Отмечено, что при дезинтеграции разрушаются клеточные стенки микроорганизмов в сгущенном шламе, и высвобождается содержимое клеток. Благодаря этому сгущенный шлам может быть лучше стабилизирован в аэробных или анаэробных условиях, так что может быть достигнуто сокращение как количества шлама, так и продолжительности перегнивания, а также повышение выхода газообразных продуктов перегнивания. Чисто механическая обработка избыточных шламов ведет только к относительному ускорению и продолжению разложения органического вещества в процессе перегнивания.

Кроме того, из патентного документа DE 19940994 А1 известно концентрирование подвергнутого предварительному перегниванию сырого шлама в отстойнике путем отделения фазы твердого вещества в гнилостном иле от жидкостной фазы.

Патентный документ DE 102004023171 А1 раскрывает способ очистки сточных вод, в котором производят биологическую обработку сточных вод без возвращения обработанного избыточного шлама в первичный осадок. Избыточный шлам отделяют от первичного осадка в очистительной установке после биологической обработки.

Благодаря отдельной обработке избыточного шлама озоном и последующему аэробному окислению в надлежащем биореакторе могут быть сокращены габариты реакторов и уменьшен расход энергии.

Далее, из патентного документа ЕР 0784504 В1 известен способ гидролиза органических материалов. Путем предварительной гидролитической обработки сгущенного шлама достигается разрушение органического материала на более мелкие частицы, так что из шлама может быть извлечено большее количество сухого вещества. К тому же благодаря гидролитической обработке питательные вещества становятся более доступными для бактерий, и шлам становится пастеризованным и гигиенизированным.

Исходя из вышеизложенного, задачей настоящего изобретения является создание усовершенствованного способа очистки сточных вод и к нему установки для очистки сточных вод с целью повышения выхода энергии и улучшения регенерации ценных веществ, например, таких как фосфор. Дополнительно, должна быть улучшена высокая способность первичного осадка к обезвоживанию.

Задача с использованием способа вышеуказанного типа разрешена тем, что избыточный шлам перед анаэробной обработкой переводят в более удобную для переработки форму путем гидролитической обработки и тем самым разжижают и подвергают отдельной анаэробной обработке независимо от первичного осадка.

Таким образом, анаэробную обработку первичного осадка проводят отдельно от анаэробной обработки отделенного избыточного шлама. Благодаря проведению предварительной гидролитической обработки избыточного шлама достигается то, что пастообразный избыточный шлам разжижается, и содержащиеся в избыточном шламе гелеобразные вещества, удерживающие воду, разрушаются в результате нагревания.

При обычной продолжительности перегнивания в течение 20 дней не наблюдается никаких различий между совместной и раздельной анаэробной обработкой избыточного шлама и первичного осадка.

Теперь же неожиданно было обнаружено, что раздельная обработка гидролизованного избыточного шлама, с одной стороны, и первичного осадка, с другой стороны, в особенности при продолжительностях перегнивания менее 6 дней, имеет результатом более интенсивное образование биохимического газа и, соответственно, увеличенное производство метана, чем в общем обычная совместная анаэробная обработка гидролизованного избыточного шлама и первичного осадка.

Благодаря раздельному проведению процесса для обоих основных типов шлама, то есть первичного осадка и избыточного шлама, тем самым можно значительно лучше приспосабливаться к конкретным целевым задачам и характеристикам различных сортов шлама. Тем самым можно скомпоновать процессы значительно более экономичными и технически целесообразными. В итоге могут быть значительно сокращены количества подлежащего утилизации шлама и существенно повышен выход метана, а тем самым энергии, по меньшей мере на величину от 25 до 40%. Кроме того, использование фосфата становится значительно более экономичным и может быть к тому же реализовано в более химически чистой форме.

Отдельный первичный осадок может быть обезвожен до содержания 30-40% сухого остатка (TR) с использованием незначительных количеств добавляемого материала (5-8 кг вспомогательного средства для коагуляции на тонну сухого остатка). Напротив, отдельный перегнивший избыточный шлам удалось бы обезводить только на 16-24%. В то время как традиционная смесь этих обоих шламов имеет степень обезвоживания в пределах содержания от 20 до 25% сухого остатка, благодаря предлагаемой раздельной анаэробной обработке первичного осадка и избыточного шлама может быть достигнуто то, что избыточный шлам уже не является мешающим компонентом как в процессе перегнивания, так и в ходе обезвоживания.

Правда, переработать избыточный шлам и при этом разрушить гидрогелевую структуру с высокой водоудерживающей способностью удается только путем предварительной гидролитической обработки таким образом, что избыточный шлам может быть отдельно и эффективно подвергнут разложению в последующей стадии анаэробной обработки.

В итоге благодаря раздельной анаэробной обработке первичного осадка и гидролизованного избыточного шлама достигается то, что значительно возрастают выход метана и степень разложения.

Гидролитическую обработку избыточного шлама предпочтительно проводят термически. При этом нагревание избыточного шлама может быть выполнено при температуре в диапазоне от 130 до 180°С. После преобразования прогретого избыточного шлама в более легко усвояемую форму путем выдерживания избыточного шлама в реакторе под давлением при тепловом воздействии в течение, например, от около 15 до 45 минут, следует декомпрессия нагретого избыточного шлама, которая обеспечивает разрушение бактериальных клеток и тем самым дополнительное механическое разложение.

Гидролиз может быть проведен путем нагнетания водяного пара в избыточный шлам, через теплообменник или с использованием других энергоносителей.

В особенности предпочтительно, когда перед гидролитической обработкой производят гомогенизацию избыточного шлама, например, с использованием гомогенизатора с давлением от 40 до 500 бар (4-50 МПа). Благодаря гомогенизации обеспечивается эффективность последующей гидролитической обработки вследствие однородного распределения компонентов в избыточном шламе.

После гидролитической обработки гидролизованный избыточный шлам предпочтительно охлаждают до температуры в диапазоне от 30 до 55°С, в особенности предпочтительно в диапазоне от 35 до 38°С. Охлажденный до этой температуры избыточный шлам затем направляют на отдельную анаэробную обработку.

Анаэробную обработку проводят в особенности предпочтительно в реакторе с неподвижным или псевдоожиженным слоем, например, таком как реактор с гранулированным слоем. Подобные реакторы с неподвижным или псевдоожиженным слоем известны в технологии пищевых продуктов. Эти типы реакторов до сих пор могли использоваться только для сточных вод или технологических жидкостей с очень низкой вязкостью, подобной воде, так как они, помимо всего прочего, очень сильно зависят от подвижности гранул (суспензий и вихревых движений) в реакторе. Классический избыточный шлам находится в сгущенной форме, но скорее является пастообразным, так что при протекании его через реактор с гранулированным слоем гранулы из-за высокой вязкости обрабатываемого избыточного шлама выносились бы наружу и не могли бы удерживаться в реакторе.

В результате предварительного гидролиза, помимо всего прочего, также разрушается гелевая структура и тем самым снижается вязкость шлама, так что последняя сокращается настолько сильно, что избыточный шлам при данной концентрации может быть обработан в реакторе с гранулированным слоем.

Тем самым могут быть достигнуты высокая степень конверсии углерода и высокая скорость превращения. Это обусловливается разложением избыточного шлама до удобного для переработки состояния путем термического гидролиза и использования высоких степеней конверсии, характерных для реактора с гранулированным слоем, которое, в отличие от классического анаэробного реактора с полным перемешиванием, требует времени пребывания всего от 5 до 20 часов для достижения степени конверсии углерода в метан, которая в классическом реакторе потребовала бы в среднем 20 дней.

Благодаря загрузке в реактор с неподвижным или псевдоожиженным слоем единственно гидролизованного избыточного шлама бактериальная масса может значительно лучше приспособиться к субстрату с единообразным составом, поскольку имеет место более высокая специализация в направлении метанообразующих бактерий (исключение ситуации биологической конкуренции). При этом устраняется стадия, определяющая скорость биологического гидролиза, поскольку субстрат уже является гидролизованным, чем стимулируется анаэробное преобразование.

В заключение подвергнутый анаэробной обработке избыточный шлам может быть профильтрован, центрифугирован и/или оставлен для выпадения в осадок, чтобы извлечь твердые вещества и/или регенерировать сырьевые материалы, например, фосфаты. Благодаря отдельной обработке избыточного шлама извлечение твердых веществ и регенерация сырьевых материалов являются гораздо более экономичными и реализуются более чистым в химическом отношении путем. Опять же, это обусловливается тем, что благодаря разделению избыточного шлама и первичного осадка достигаются единообразие субстанции и улучшение преобразования в более приемлемую для переработки форму.

Извлеченные твердые вещества могут быть добавлены к первичному осадку до или во время отдельной анаэробной обработки первичного осадка и вместе с первичным осадком подвергнуты дальнейшему разложению. Эти твердые вещества не ухудшают качества первичного осадка. Скорее напротив, они способствуют концентрированию и тем самым улучшению разложимости первичного осадка, в отличие от избыточного шлама, подобного гидрогелю с высокой водоудерживающей способностью.

Тепловая энергия, выделяющаяся при гидролизе избыточного шлама, например, в процессе декомпрессии, может быть дополнительно использована в процессе. В особенности предпочтительно, когда тепловую энергию используют для гигиенизации первичного осадка, прежде чем первичный осадок будет подвергнут анаэробной обработке. Благодаря этому могут быть выполнены требования к гигиенизации первичного осадка путем воздействия теплоты из процесса обработки избыточного шлама.

Далее, задача решена путем использования установки для очистки сточных вод вышеуказанного типа тем, что для анаэробной обработки гидролизованного избыточного шлама предусмотрен отдельный реактор, напрямую соединенный или непосредственно сообщающийся с выходом гидролизного реактора.

Предпочтительные варианты исполнения описаны в зависимых пунктах формулы изобретения.

Далее изобретение подробнее разъясняется с помощью примера исполнения с привлечением сопроводительных чертежей:

Фиг.1 представляет диаграмму перегнивания избыточного шлама в сравнении с перегниванием гидролизованного избыточного шлама на основе усредненной продолжительности перегнивания;

Фиг.2 представляет диаграмму совместного перегнивания первичного осадка и избыточного шлама в сравнении с раздельным перегниванием первичного осадка и гидролизованного избыточного шлама на основе усредненной продолжительности перегнивания;

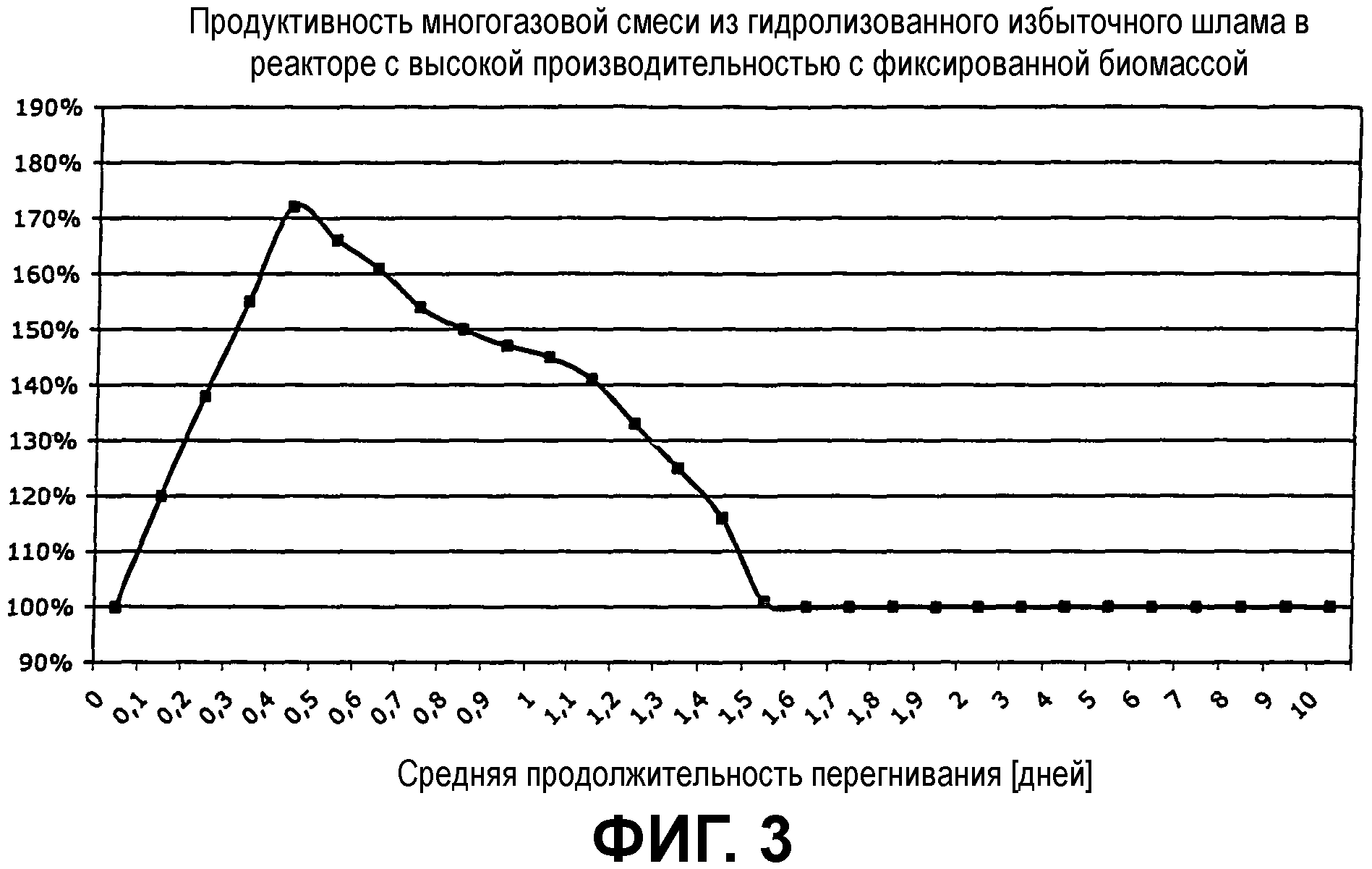

Фиг.3 представляет диаграмму продуктивности многогазовой смеси из гидролизованного избыточного шлама в реакторе высокой производительности с фиксированной биомассой на основе усредненной продолжительности перегнивания;

Фиг.4 представляет схему установки для очистки сточных вод с блок-схемой массовых потоков.

Фиг.1 разъясняет пример повышения производительности биохимического газа и метана в результате термического гидролиза для отдельного избыточного шлама в зависимости от продолжительности перегнивания. Можно отметить примерно 70%-ное возрастание общего количества образованного биохимического газа и, соответственно, общего количества образованного метана, и последующее небольшое снижение общего количества образованного метана для гидролизованного избыточного шлама. Тогда, согласно общей теории, при достаточно длительной продолжительности перегнивания для обоих шламов должно быть произведено примерно равное количество биохимического газа и, соответственно, метана. На практике же это, как правило, не достигается.

Фиг.2 показывает результат совместной анаэробной обработки (контроль) гидролизованного избыточного шлама и первичного осадка в сравнении с результатом отдельного анаэробного преобразования в общепринятой, обычной для очистительных установок емкости для отходов, гидролизованного избыточного шлама, с одной стороны, и первичного осадка, с другой стороны, причем количества биохимического газа, образованного в обеих стадиях перегнивания, были суммированы. Неожиданно оказалось, что возможно не только уже известное 50-70%-ное повышение продуктивности биохимического газа, обусловленное присутствующим подвергнутым термическому гидролизу избыточным шламом, но к тому же еще и дополнительное возрастание примерно на 40%, в особенности при очень малых продолжительностях перегнивания, менее 2 дней, благодаря раздельной анаэробной обработке отдельного избыточного шлама, с одной стороны, и первичного осадка, с другой стороны. При применении так называемого анаэробного реактора высокой производительности (реактора с неподвижным слоем или реактора с гранулированным слоем) влияние раздельной обработки гидролизованного избыточного шлама на продуктивность многогазовой смеси в отношении выхода газа, а также в плане скорости преобразования, значительно возрастает. При расчете выхода по энергии следует принимать во внимание существенно более высокое содержание метана в этих типах реакторов. Пример показан в Фиг.3. Из этого ясно, что раздельная обработка гидролизованного избыточного шлама, с одной стороны, и первичного осадка, с другой стороны, в особенности при продолжительностях перегнивания менее 6 дней, имеет результатом более высокую продуктивность биохимического газа и, соответственно, метана, чем в общем обычная совместная анаэробная обработка гидролизованного избыточного шлама и первичного осадка.

Фиг.4 дает возможность уяснить схему установки для очистки сточных вод с массовыми потоками, протекающими через отдельные устройства.

Первичный осадок PS вводят в гигиенизирующий резервуар 1, который известным по сути способом оборудован для нагревания и гигиенизации первичного шлама PS, содержащегося в гигиенизирующем резервуаре 1, в течение периода гигиенизации. Нагревание производят подведением тепловой энергии через трубопровод 2 для теплопроводной среды, например, такой как водяной пар или вода. После гигиенизации первичного осадка PS в гигиенизирующем резервуаре 1 его через насос 3 и теплообменник 4 направляют в емкость для отходов 5 для анаэробной обработки. В емкости для отходов 5 первичный осадок (PS) перегнивает, причем образуется газообразный метан М, который может быть выведен для дальнейшего использования, например, в теплоэнергоцентрали (не показана).

После перегнивания образовавшийся из первичного осадка PS гнилостный ил FS выводят и обезвоживают с использованием устройства 6 для обезвоживания, например, такого как коагуляционный реактор, с помощью флокулянтов.

В отдельном маршруте переработки избыточный шлам ÜS сначала гомогенизируют в гомогенизаторе 7 под давлением от 40 до 500 бар (4-50 МПа). Избыточный шлам ÜS был предварительно отделен от первичного осадка PS и подвергнут сгущению до содержания 6-12% сухого остатка TR. Затем гомогенизированный избыточный шлам ÜS вводят в гидролизный реактор 8 для гидролитической обработки. В гидролизном реакторе 8 в течение от около 15 до 45 минут при температуре в диапазоне от 130 до 180°С происходит преобразование избыточного шлама ÜS в более удобное для переработки состояние. Управляемый обратный клапан 9 обеспечивает поддержание условий давления и температуры. Нагревание гидролизного реактора 8 может быть проведено, как показано, водяным паром, причем водяной пар нагнетают через паропровод 10 непосредственно в избыточный шлам ÜS. Однако подведение теплоты может быть выполнено также через теплообменник или с помощью другого энергоносителя.

После преобразования избыточного шлама ÜS в более удобное для переработки состояние в гидролизном реакторе 8 (под давлением) производят резкий сброс давления открыванием управляемого обратного клапана 9 с выбросом избыточного шлама ÜS в декомпрессионный резервуар 11. Этим обеспечивается разрушение бактериальных клеток, и происходит дополнительное механическое разложение избыточного шлама ÜS. В декомпрессионном резервуаре 11 избыточный шлам ÜS теперь находится при температуре от около 90 до 100°С. Затем избыточный шлам ÜS направляют через насос 12 в теплообменник 13, в котором избыточный шлам ÜS охлаждают до желательной для анаэробного реактора температуры, предпочтительно от 35 до 38°С.

Высвобождающаяся при декомпрессии и в теплообменнике избыточная энергия может быть вновь рационально использована в других стадиях процесса.

Таким образом, является предпочтительным, когда трубопровод 2, ведущий в гигиенизирующий резервуар 1, соединен с декомпрессионным резервуаром 11, чтобы теплоноситель, передаваемый по трубопроводу 2 в гигиенизирующий резервуар 1, подогревался в декомпрессионном резервуаре 11. Альтернативно или дополнительно, транспортируемый в трубопроводе 2 теплоноситель может быть нагрет в теплообменнике 13.

Охлажденный гидролизованный избыточный шлам ÜS направляют в реактор 14 для анаэробной обработки избыточного шлама ÜS отдельно от первичного осадка PS. Этот анаэробный реактор 14 является не таким, как реактор с полным перемешиванием в классическом очистном сооружении для очистки коммунальных стоков, в котором бактериальная масса не суспендирована, он скомпонован как реактор с неподвижным слоем или реактор с псевдоожиженным слоем в форме реактора с гранулированным слоем, в котором бактериальная масса в известной мере находится в фиксированном состоянии. Эти реакторы с гранулированным слоем известны в промышленности, например в бумажной или пищевой промышленности.

В то время как классический избыточный шлам ÜS в сгущенной форме находится в пастообразном состоянии, в результате предварительно проведенного гидролиза, помимо всего прочего, разрушается гелевая структура, и тем самым снижается вязкость избыточного шлама ÜS, так что гидролизованный избыточный шлам ÜS после этого может быть обработан в анаэробном реакторе 14. Продолжительность обработки составляет менее 5-6 дней, предпочтительно примерно от 5 до 20 часов, причем образующийся во время анаэробной обработки поток метана выводят через метановый газопровод 15 для последующей утилизации вместе с газообразным метаном М из емкости для отходов 5 для первичного осадка PS. Газообразный метан М должен быть, как обычно, очищен, десульфурирован, осушен и затем направлен в газгольдер.

По завершении анаэробного процесса в анаэробном реакторе 14 теперь получается маловязкая масса с резко сниженным содержанием углерода, которая содержит только очень мало твердых веществ и очень легко может быть переработана дополнительно. В зависимости от содержания твердых веществ и цели дальнейшего применения еще содержащиеся твердые вещества могут быть удалены из гидролизованного и, соответственно, перегнившего избыточного шлама ÜS до его поступления в анаэробный реактор 14 и после выхода из такового, с использованием подходящего фильтра и центрифуг, чтобы оставшаяся вода с низким содержанием твердых веществ была замечательно пригодна для регенерации сырьевых материалов, в частности фосфатов, или также азотсодержащих продуктов.

Регенерация фосфата может быть проведена различными путями. Предпочтительно к выходу анаэробного реактора 14 подсоединяют осадительный блок 16 с мешалкой 17, который, например, скомпонован для осаждения магнийаммонийфосфата МАР из обработанного избыточного шлама ÜS добавлением солей магния, например, таких как хлорид магния, и регулированием надлежащего значения рН от 7,5 до 7,8. Труднорастворимый магнийаммонийфосфат МАР выделяется в осадительном блоке 16 и может быть переведен в осадок и извлечен в седиментационном резервуаре 18, который подсоединен к осадительному блоку 16 через насос 19. После этого вода, выводимая из седиментационного резервуара 18, имеет низкое содержание углерода и фосфора. Она может быть дополнительно обработана отдельно или совместно с водой, отделенной в устройстве 6 для обезвоживания от первичного осадка, например, для извлечения азота N. Эти технологические операции по сути известны.

Твердые вещества, при необходимости отделенные после анаэробного реактора 14, благодаря предварительному гидролизу практически освобождены от гелеобразных субстанций с высокой водоудерживающей способностью и могут быть без проблем направлены в классическую емкость для отходов 5 для первичного осадка PS, не создавая при этом проблем затрудненного обезвоживания шлама. Одновременно еще способные к конверсии углеродсодержащие соединения могли бы быть преобразованы в метан вместе с первичным осадком PS.

Благодаря отдельной анаэробной обработке избыточного шлама ÜS с помощью предварительно проведенного гидролиза удалось не только сократить избыточный шлам ÜS, как до сих пор было известно при введении озона, но и использовать избыточный шлам ÜS более эффективно для получения энергии и сырьевых материалов.

Предварительно проведенный гидролиз имеет то дополнительное преимущество, что подавляется кристаллизация фосфата, происходившая до сих пор в емкости для отходов 5 и в последующем устройстве 6 для обезвоживания. Фосфат главным образом содержится именно в избыточном шламе ÜS, который обрабатывают отдельно, причем анаэробный реактор 14 для избыточного шлама ÜS имеет более низкое значение рН, чем величина рН, имеющая место в емкости для отходов 5 для первичного осадка PS.

В анаэробном реакторе 14 для избыточного шлама ÜS может быть использована иммобилизованная биомасса благодаря гомогенной структуре гидролизованного избыточного шлама ÜS, что ведет к еще большей степени и скорости преобразования при анаэробной обработке. Напротив, для анаэробной обработки первичного осадка PS, который представляет собой суспензию, применяют суспендированную биомассу, что имеет результатом меньшую степень преобразования и более длительную продолжительность обработки.

Реферат

Изобретения могут быть использованы в области очистки сточных вод. Способ очистки сточных вод анаэробной обработкой первичного осадка (PS) в емкости для отходов (5) и отдельной обработкой пастообразного избыточного шлама (ÜS). Пастообразный избыточный шлам (ÜS) предварительно отделяют от первичного осадка (PS) и вводят в гидролизный реактор (8), где в ходе термической и/или химической гидролизной обработки его разрыхляют и разжижают. Полученный гидролизованный избыточный шлам (ÜS) подвергают анаэробной обработке независимо от первичного осадка (PS) в реакторе (14) для анаэробной обработки, который непосредственно или косвенно сообщается с выходом гидролизного реактора (8). Между гидролизным реактором (8), предпочтительно декомпрессионным резервуаром (11), и гигиенизирующим резервуаром (1) для первичного осадка (PS) установлен трубопровод (2) для подачи теплопроводной среды. Изобретения позволяют увеличить выход биогаза и метана. 2 н. и 21 з.п. ф-лы, 4 ил.

Комментарии