Способ прокладки трубопроводов в грунте - RU2434172C2

Код документа: RU2434172C2

Чертежи

Описание

Настоящее изобретение относится к способу прокладки трубопроводов в грунте.

Прокладка трубопроводов (магистральных трубопроводов) в грунте за несколько десятилетий практически не изменилась. Как правило, сначала срезают и откладывают в сторону растительный грунт, затем укладываемые трубы вводятся в трассы отдельными элементами длиной прим. 12-16 м, там сваривают друг с другом и места швов для защиты от коррозии покрывают оболочкой. Затем, если необходимо, выполняют снижение уровня грунтовых вод, и затем выкапывают траншею для укладки трубопровода. Во время следующего рабочего шага сваренные линии трубопроводов приподнимают посредством так называемых боковых стоек или драглайнов и опускают в траншею для укладки трубопровода. Зачастую, дополнительно к рабочей трубе (например, для транспортировки нефти или газа) в ту же траншею для укладки трубопровода укладывают защитную трубу кабеля, в которую позднее втягивают кабели дистанционного управления и сигнальные кабели для контроля магистрального трубопровода. Во время следующей рабочего шага восстанавливают систему грунтовых вод, а затем траншея для укладки трубопровода может быть засыпана. Затем снова укладывают растительный грунт и трассу рекультивируют.

Описанный рабочий процесс занимает много времени и является затратным, и наряду с массивными вмешательствами в природу (разрушение структуры грунта, снижение уровня грунтовых вод, выбросы в атмосферу в результате интенсивной работы машин) также связан с существенными опасностями для используемых там рабочих (подвешенный груз, работа в траншее для укладки трубопровода).

При меньших трубопроводах (диаметр <400 мм), машино-технические затраты могут быть, как правило, ограничены малыми строительными машинами (экскаваторы на колесном ходу или цепные экскаваторы, сварочные приборы на прицепах легковых машин и тому подобные). Для таких трубопроводов меньших диаметров все больше используют также «полуоткрытую» прокладку, при которой трубопровод вводят в грунт посредством специальных плугов. Однако для этого предпочтительного с экологической точки зрения метода имеются ограничения в отношении максимального наружного диаметра (в настоящее время <400 мм) и материала труб (подходят, например, ПЭ и литье, не могут использоваться или же могут использоваться только с ограничениями стальные трубы, так как они допускают только большие упругие радиусы кривизны).

При прокладке больших (стальных) трубопроводов (диаметр >400 мм) необходимо интенсивное использование больших землеройно-транспортных машин (экскаваторов, гусеничных тракторов, колесных погрузчиков), мобильных сварочных станций (сварочных тракторов, сварочных машин типа «Unimog» и тому подобных) и тяжелых приборов для перемещения отдельных труб или же сваренных линий трубопроводов (грузовиков, боковых станин, драглайнов). С этим связаны соответствующие воздействия на окружающую среду, что именно в сегодняшнее время все в большей степени может приводить к большим проблемам еще во время фазы получения разрешений для проектов магистральных трубопроводов и, кроме того, часто приводит во время строительных работ к малому одобрению со стороны местных жителей или владельцев земельных участков (например, фермеров).

Наряду с описанным строительным способом в открытых траншеях для прокладки труб или же полуоткрытым способом на экологически особенно чувствительных участках трассы сегодня зачастую также используют бестраншейные строительные способы, такие как техника горизонтального бурения или задавливание труб. Однако они требуют, как правило, существенно больших затрат времени и денег, чем обычные методы прокладки, поэтому использование этих техник остается ограниченным особо специальными участками трассы. Кроме того, для этих строительных способов также существуют особые технические ограничения, например, в отношении строительного грунта или длины бурения.

Техническая задача

Поэтому в основу настоящего изобретения положена задача разработки способа прокладки трубопровода и необходимых для этого устройств, при использовании которых будет возможна укладка больших (>400 мм) трубопроводов (также из стали) с нанесением малого вреда для окружающей среды и высокой безопасностью труда для привлеченного персонала, при одновременно высокой производительности укладки (преимущества по времени и затратам).

Решение технической задачи

Эта задача решена посредством способа с признаками пункта 1 формулы. Предпочтительные варианты осуществления изобретения приводятся в зависимых пунктах формулы.

Предлагаемый в изобретении способ прокладки трубопровода в грунте характеризуется тем, что трубопровод прокладывают в грунте, выполняя буровой головкой в начале трубопровода буровую скважину от стартовой траншеи вдоль линии прокладки до целевой траншеи, и извлекая и транспортируя на поверхность земли высвобожденный буровой головкой грунт из буровой скважины, причем буровая головка посредством узкого, направленного по существу вертикально соединительного устройства соединена с трубопрокладочным транспортным средством на поверхности земли, а необходимое для процесса бурения и прокладки усилие прилагают трубопрокладочным транспортным средством и устройством подачи в стартовой траншее. При этом прокладывают трубопровод с наружным диаметром более 400 мм, а соединительное устройство имеет режущее устройство, которое высвобождает находящийся перед соединительным устройством в направлении прокладки грунт и транспортирует его на поверхность земли.

Таким образом, находящаяся в грунте буровая головка соединяется с находящимся на поверхности земли трубопрокладочным транспортным средством посредством вертикального соединительного устройства с необходимыми линиями управления и снабжения и утилизации. Как только трубопрокладочное транспортное средство перемещается в направлении трассы, вертикальное соединительное устройство (его конструкция в мягких грунтах примерно соответствует конструкции кабельных плугов, а в скалистых грунтах дополнительно предусматривают фрезеровочную цепь, например, как во фрезерных канавокопателях) выполняет только узкую канавку шириной примерно 100-200 мм. Одновременно буровая головка выполняет буровую скважину, это означает, что примыкающий грунт высвобождается и посредством вертикального соединительного устройства, в частности имеющегося у него транспортирующего устройства, транспортируется на поверхность земли. Диаметр буровой головки незначительно больше диаметра прокладываемого трубопроводами может при этом иметь диаметр до 1500 мм и более.

Для преодоления возникающих во время процесса бурения и прокладки усилий (например, усилия прижима для буровой головки, сил трения на трубопроводе и тому подобного) используют трубопрокладочное транспортное средство, при необходимости в связке с другими тяговыми транспортными средствами, и/или устройство подачи в стартовой траншее. Предпочтительно, последнее является машиной, известной как Pipe Thruster, которая может снаружи передавать усилия подачи на трубопровод посредством фрикционного соединения, не разрушая при этом оболочку трубопровода.

Точное управление буровой головкой и, тем самым, конечным положением трубопровода в грунте может осуществляться различными способами. Во-первых, вертикальное соединительное устройство может быть соединено с трубопрокладочным транспортным средством посредством соответствующих устройств (подобно рыхлителям на гусеничных тракторах или стрелам экскаваторов), так что контролируемые импульсы управления могут быть переданы через вертикальное соединительное устройство непосредственно на буровую головку, за счет чего ее положение в грунте может изменяться в трех измерениях. Во-вторых, в предпочтительном варианте осуществления в буровую головку могут быть установлены управляющие цилиндры, которые могут непосредственно выполнять изменение направления буровой головки - по аналогии с управлением машинами задавливания труб.

Точное расположение трубопрокладочного транспортного средства может осуществляться либо посредством GPS, либо также посредством лазерных систем, так как они уже сегодня используются также и при земляных работах.

Преимущества изобретения

Существенные преимущества по сравнению с обычной укладкой труб в открытых траншеях для укладки труб:

• нанесение минимального вреда окружающей среде

- минимально возможная ширина траншеи и, тем самым, минимально возможная потребность территории,

- практически полный отказ от мероприятий по снижению уровня грунтовых вод (необходимо только точечно в области строительных котлованов),

- малые выбросы в атмосферу (шум, выхлопные газы) за счет меньшего использования машин,

- отсутствие разрушения естественной структуры грунта (слоев),

- минимальные землеройно-транспортные работы (необходим только вывоз объема буровой скважины),

- отсутствие помех для фауны в области трассы (например, в форме траншеи для укладки труб и выемки грунта),

• оптимизированная охрана труда

- отсутствие необходимости работ в траншеях для укладки труб,

- отсутствие необходимости работ под подвешенным грузом

(например, при обычном опускании линии трубопровода в траншеи для укладки труб),

• широкое одобрение со стороны заинтересованных местных жителей

- быстрая прокладка и, тем самым, короткий временной интервал нанесения вреда,

- малый физический ущерб для затрагиваемых земельных участков,

- малые выбросы в атмосферу (шум, выхлопные газы),

• улучшенная экономичность

- высокая производительность прокладки при одновременно меньшем использовании машин и персонала и с меньшими «накладными расходами» (например, меньшая плата за использование рабочих полос из-за уменьшенной ширины трассы и тому подобное),

- меньшие потребности в инвестициях вследствие уменьшенного парка машин.

Существенные преимущества по сравнению с полуоткрытой прокладкой труб посредством плуга (в способном к вытеснению грунте):

• расширение технического спектра использования

- возможна прокладка также больших (стальных) труб (>400 мм),

- возможно также использование в скалистых грунтах.

Существенные преимущества перед полуоткрытой прокладкой труб посредством фрезерного канавокопателя (в скале):

• минимальное нанесение вреда окружающей среде

- малые выбросы в атмосферу (шум, выхлопные газы) за счет меньшего использования машин, отсутствие разрушения естественной структуры грунта (слоев),

- минимальные землеройно-транспортные работы (необходим только вывоз объема буровой скважины),

- отсутствие помех для фауны в области трассы (например, в форме траншеи для прокладки труб и выемки грунта),

• оптимизированная охрана труда

- отсутствие необходимости работ в траншеях для прокладки труб,

- отсутствие необходимости работ под подвешенным грузом (например, при обычном опускании линии трубопровода в траншеи для прокладки труб),

• широкое одобрение со стороны заинтересованных местных жителей

- быстрая прокладка и, тем самым, короткий временной интервал нанесения вреда,

- малый физический ущерб для затрагиваемых земельных участков,

- малые выбросы в атмосферу (шум, выхлопные газы),

• улучшенная экономичность

- высокая производительность прокладки при одновременно меньшем использовании машин и персонала и с меньшими «накладными расходами» (например, меньшая плата за использование рабочих полос из-за уменьшенной ширины трассы и тому подобное),

- меньшие потребности в инвестициях вследствие уменьшенного парка машин.

Предлагаемый способ и выполненные с возможностью использования при этом устройства представляются и поясняются ниже со ссылкой на чертежи, при этом показанные там признаки носят примерный характер. На чертежах показаны:

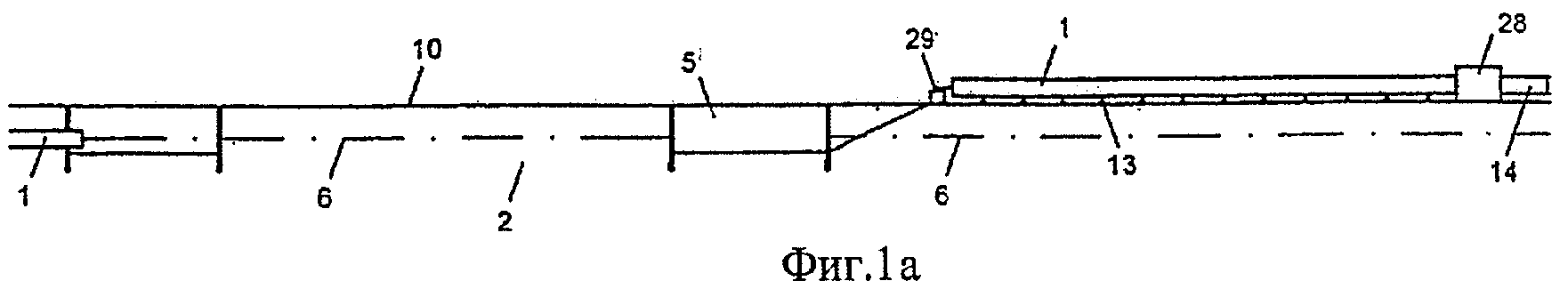

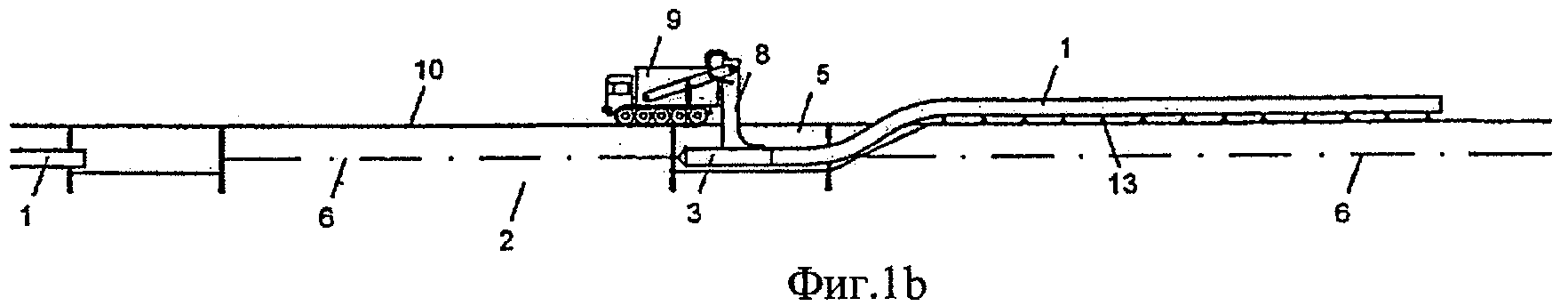

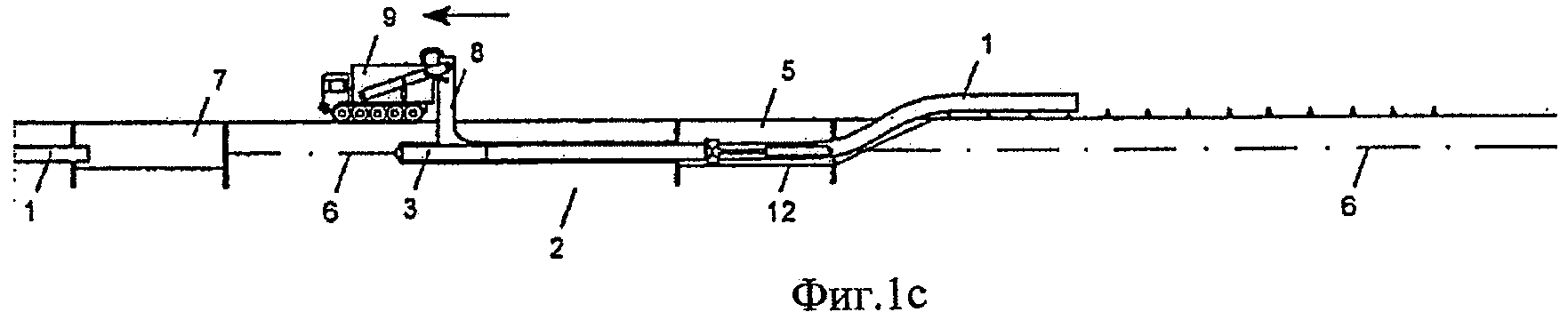

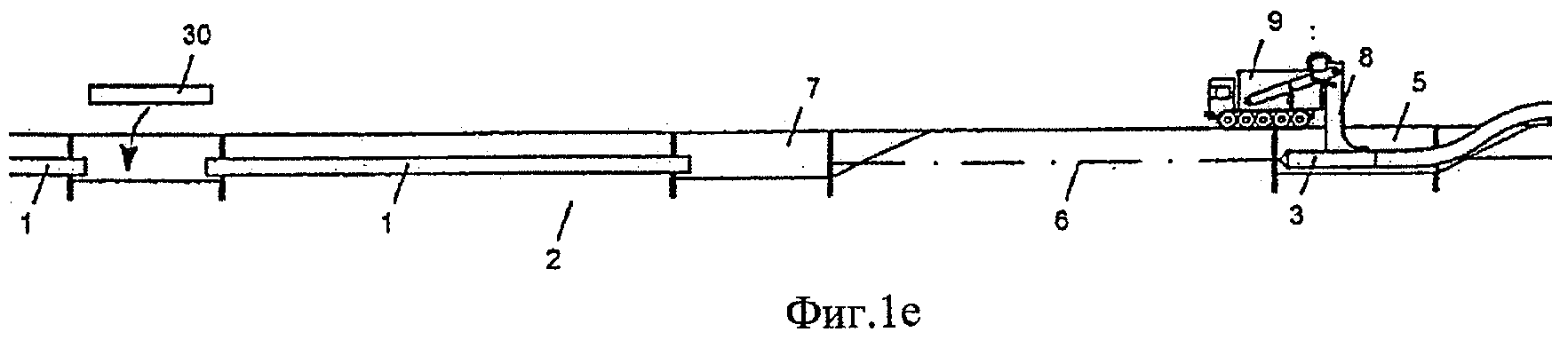

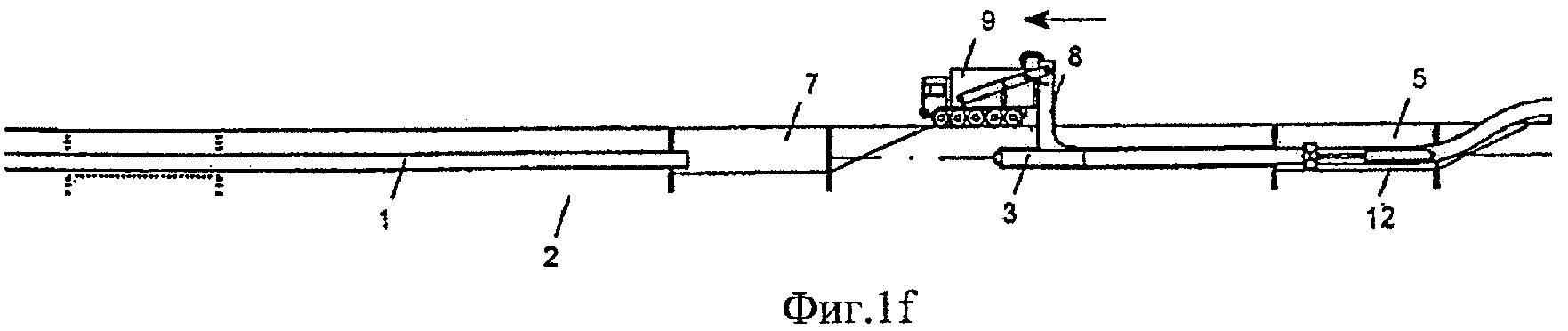

Фиг.1a-1f: примерное применение предлагаемого способа для прокладки подготовленного в виде одного элемента трубопровода в простых грунтовых условиях.

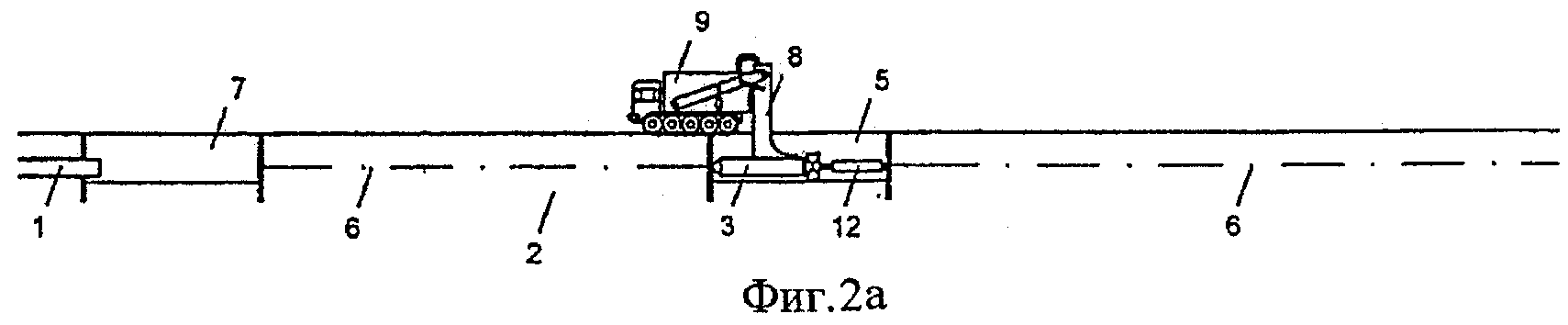

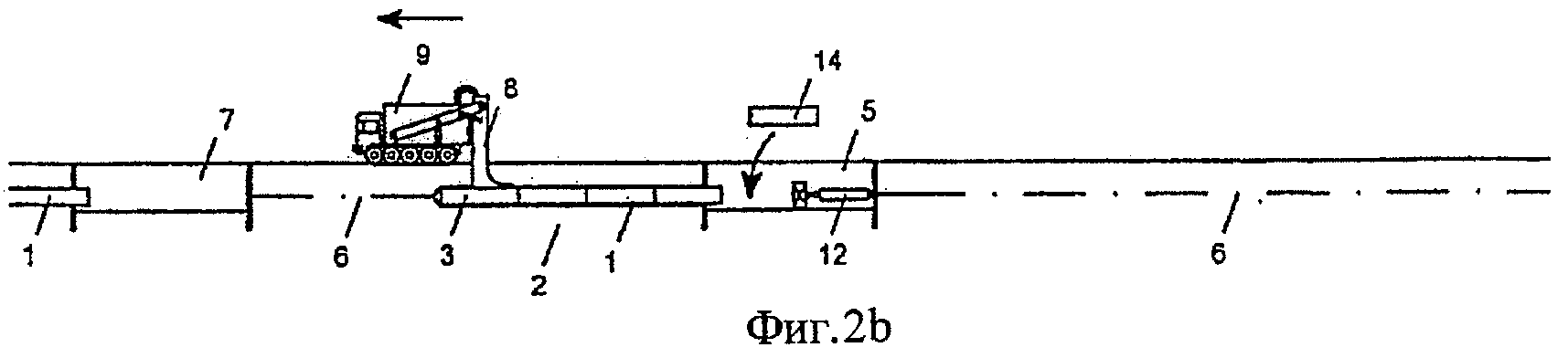

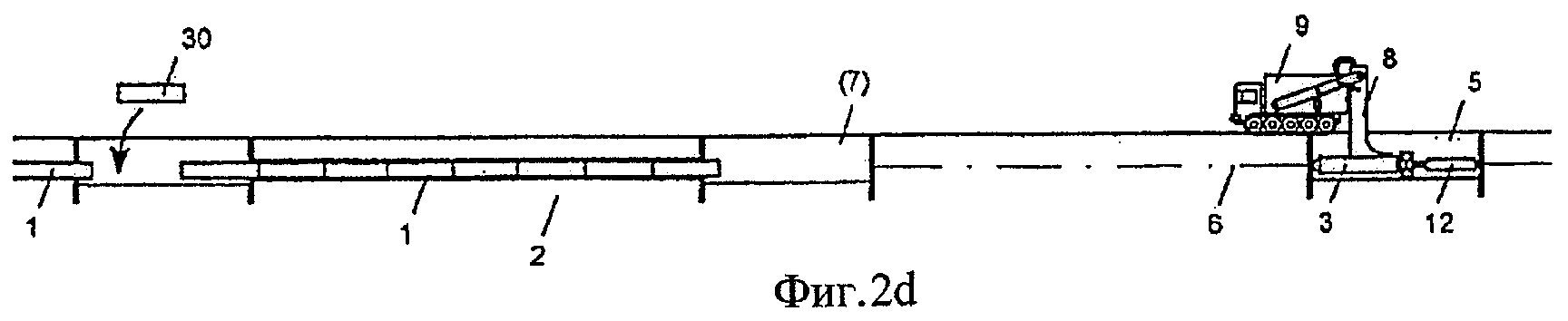

Фиг.2а-2е: примерное применение предлагаемого способа для прокладки смонтированного из отдельных труб во время прокладки трубопровода в простых грунтовых условиях.

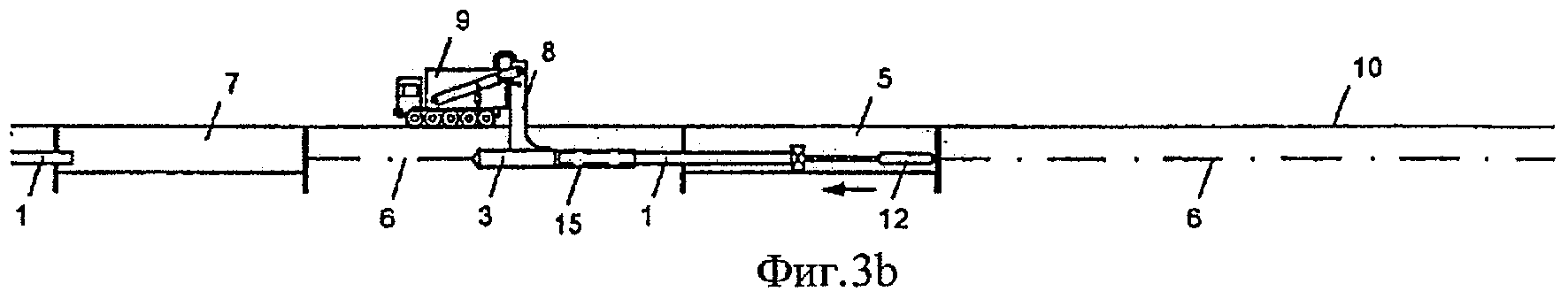

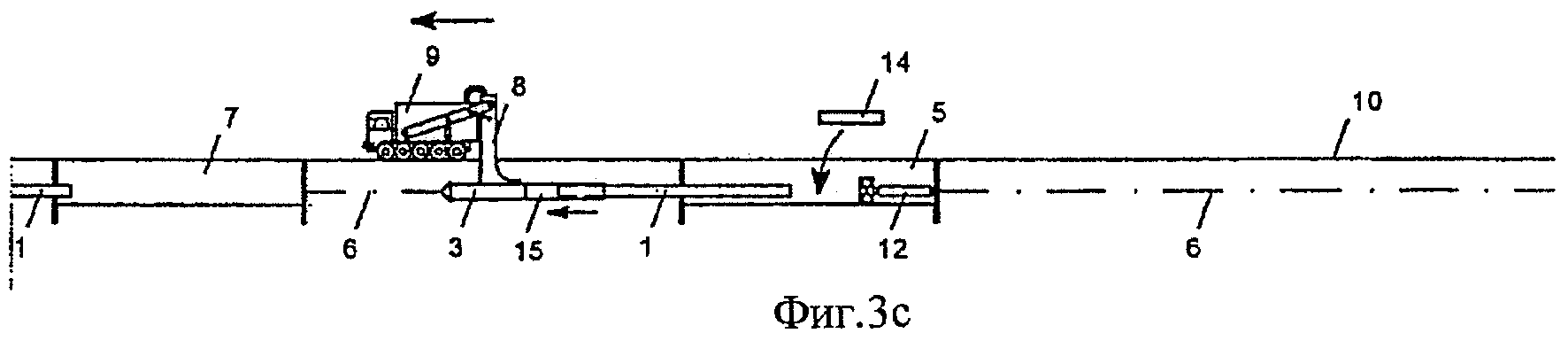

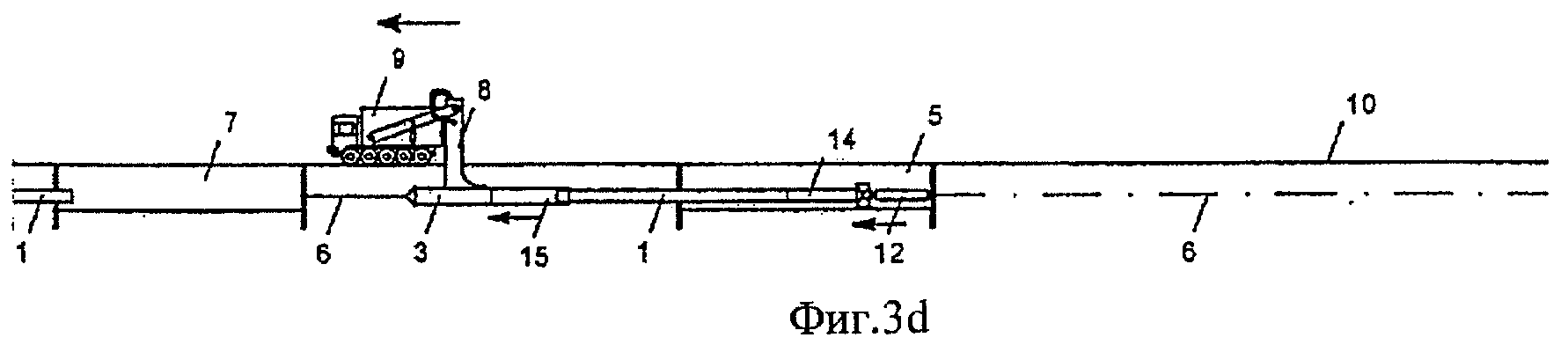

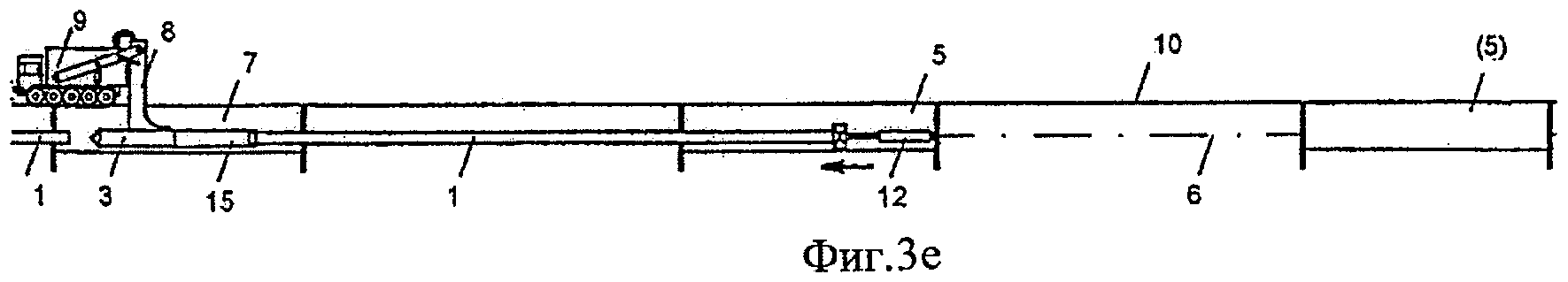

Фиг.3а-3g: примерное применение предлагаемого способа для прокладки смонтированного из отдельных труб во время прокладки трубопровода в сложных грунтовых условиях.

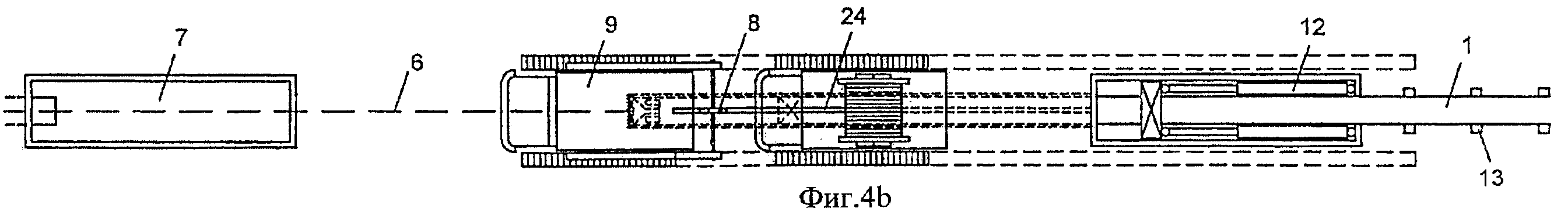

Фиг.4а-4b: примерное изображение устройств, выполненных с возможностью использования при применении предлагаемого способа с одновременной укладкой защитной трубы кабеля.

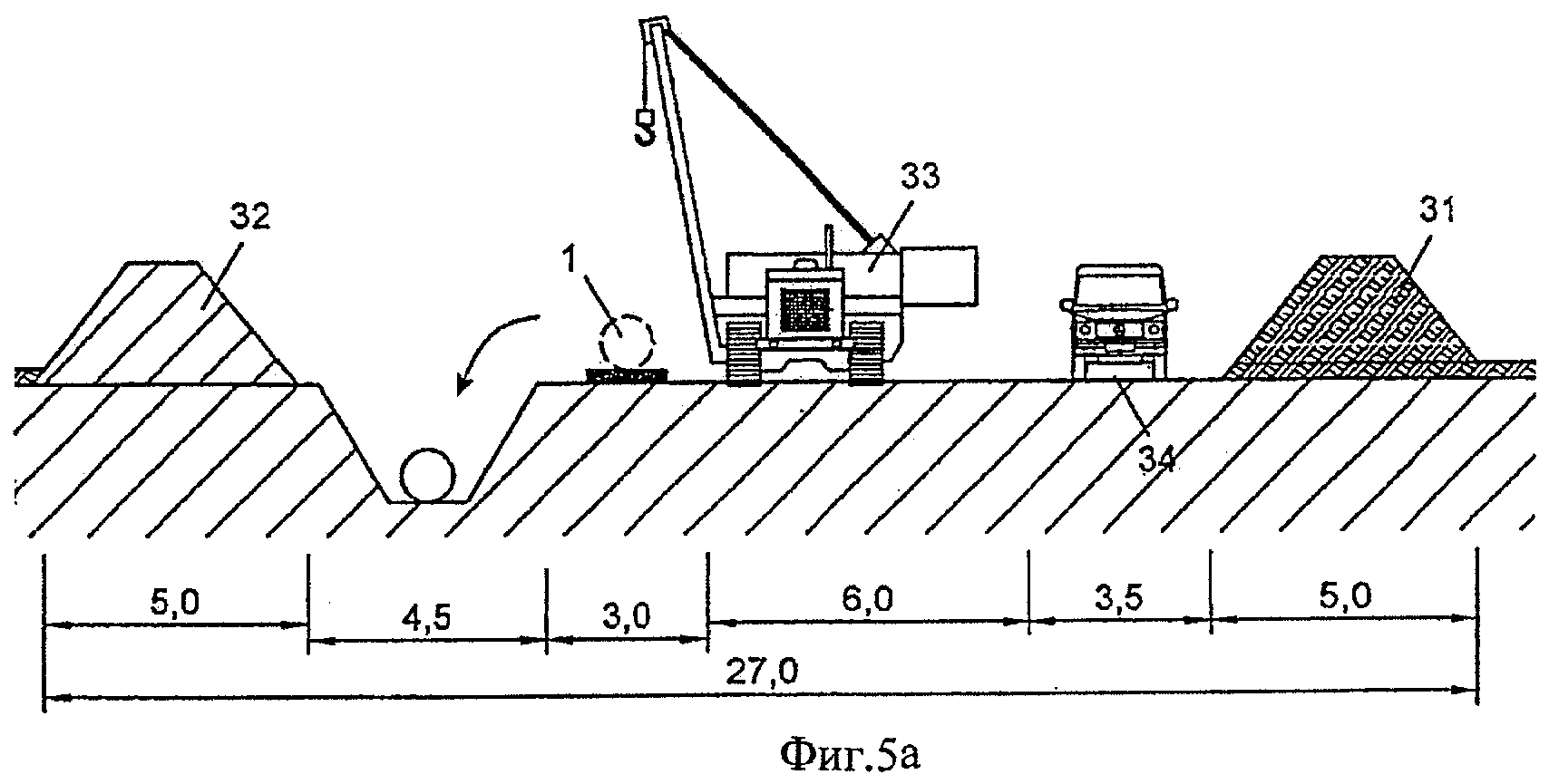

Фиг.5а-5b: примерное изображение различной ширины трасс при применении обычного способа укладки в открытых траншеях для укладки труб и при применении предлагаемого способа.

Примеры осуществления изобретения

На фиг.1 показана принципиальная возможность применения предлагаемого способа, а также выполненных с возможностью использования при этом устройств, при этом этот вариант должен использоваться, предпочтительно, в тех случаях, когда может быть достигнута высокая скорость бурения в силу благоприятных грунтовых условий, и предусмотренные для прокладки трубы требуют длительного времени соединения. Такое положение вещей складывается, например, при прокладке больших, толстостенных стальных труб в песочном грунте.

Фиг.1а: сначала трубопровод 1 подготавливается на поверхности 10 земли. Это может, например, происходить так, что в центральной сварочной станции 28 отдельные трубы 14 соединяются друг с другом и постепенно удлиняемый таким образом трубопровод 1 протягивается лебедкой 29 на установленные над линией 6 прокладки роликоопоры 13. Параллельно этому рабочему шагу может приготовляться стартовая траншея 5.

Фиг.1b: затем трубопрокладочное транспортное средство 9 с вертикальным соединительным устройством 8, которое в области грунта имеет ширину в диапазоне от примерно 100 мм до примерно 200 мм, и буровой головкой 3 может быть точно расположен на стартовой траншее 5 и быть соединенным с подаваемым эластичной дугой трубопроводом 1.

Соединительное устройство 8 также может иметь узкую стальную конструкцию, приспособленную для того, чтобы вытеснять находящийся перед соединительным устройством 8 в направлении прокладки грунт 2 по существу вбок.

Фиг.1с: затем трубопрокладочное транспортное средство 9 перемещается вдоль над линией 6 прокладки в направлении целевой траншеи 7, при этом необходимые для процесса бурения и прокладки усилия (усилие прижима для буровой головки 3, трение на трубопроводе 1) сначала прикладываются только трубопрокладочным транспортным средством 9. В зависимости от требуемой мощности, в стартовой траншее 5 в качестве опции может быть размешено устройство 12 подачи, которое прикладывает на трубопровод 1 дополнительные осевые усилия в направлении прокладки. Точное расположение трубопрокладочного транспортного средства 9 при высоких требованиях по точности может быть осуществлено либо посредством GPS, либо посредством лазерной измерительной системы. Необходимые для управления буровой головкой 3 управляющие импульсы могут быть созданы и переданы либо непосредственно трубопрокладочным транспортным средством 9 (например, за счет изменений направления или посредством направляемого по гидравлическим цилиндрам вертикального соединительного устройства 8), либо также посредством элементов управления (например, гидравлических цилиндров) в самой буровой головке (по аналогии с известным управлением задавливающих трубы машин).

Фиг.1d: после того, как трубопрокладочное транспортное средство 9 прибудет к целевой траншее 7, буровая головка 3 отделяется от трубопровода 1. Прежняя стартовая траншея 5 теперь становится новой целевой траншеей 7, в то время как одновременно создается новая стартовая траншея 5.

Фиг.1е: оба проложенных в грунте 2 трубопровода 1 теперь соединяются друг с другом в области прежней целевой траншеи 7 посредством соединительной трубы 30, трубопрокладочное транспортное средство 9 переводится вместе с вертикальным соединительным устройством 8 и буровой головкой 3 к следующей целевой траншее 5.

Фиг.1f: теперь прокладка труб может быть выполнена описанным на фиг.1с способом между новой стартовой траншеей 5 и новой целевой траншеей 7 (ранее стартовой траншеей 5). Прежняя целевая траншея 7 засыпается.

На фиг.2 показана принципиальная возможность применения предлагаемого способа, а также выполненных с возможностью использования при этом устройств, при этом этот вариант должен, предпочтительно, использоваться в тех случаях, когда может быть достигнута высокая скорость бурения с силу благоприятных грунтовых условий, и предусмотренные для прокладки трубы требуют только короткого времени соединения. Такое положение вещей складывается, например, при прокладке литых труб в песочном грунте.

Фиг.2а: сначала трубопрокладочное транспортное средство 9 с вертикальным соединительным устройством 8, а также буровой головкой 3 точно располагается на стартовой траншее 5 и в стартовой траншее 5 устанавливается необходимое для прокладки непрочных на растяжение или же выдерживающих только малое тяговое усилие труб (например, литых труб с муфтовым соединением) устройство 12 подачи.

Фиг.2b: затем трубопрокладочное транспортное средство 9 перемещается вдоль над линией 6 прокладки в направлении целевой траншеи 7, при этом необходимые для процесса бурения и прокладки усилия (усилие прижима для буровой головки 3, трение на трубопроводе 1) прикладываются трубопрокладочным транспортным средством 9 и устройством 12 подачи вместе. Точное расположение трубопрокладочного транспортного средства 9 может быть осуществлено при высоких требованиях по точности либо посредством GPS, либо посредством лазерной измерительной системы. Необходимые для управления буровой головкой 3 управляющие импульсы могут быть созданы и переданы либо непосредственно трубопрокладочным транспортным средством 9 (например, за счет изменений направления или посредством направляемого по гидравлическим цилиндрам вертикального соединительного устройства 8), либо также посредством элементов управления (например, гидравлических цилиндров) в самой буровой головке (по аналогии с известным управлением задавливающих трубы машин). В стартовой траншее 5 доукладываются отдельные трубы 14 и запрессовываются в грунт устройством 12 подачи. Во время процесса вкладки процесс бурения кратковременно прерывается.

Фиг.2с: после того, как трубопрокладочное транспортное средство 9 прибудет к целевой траншее 7, буровая головка 3 отделяется от трубопровода 1 и трубопрокладочное транспортное средство 9 переводится вместе с вертикальным соединительным устройством 8 и буровой головкой 3 к следующей целевой траншее. Прежняя стартовая траншея 5 теперь становится новой целевой траншеей 7.

Фиг.2d: оба проложенных в грунте 2 трубопровода 1 теперь соединяются друг с другом в области прежней целевой траншеи 7 посредством соединительной трубы 30, трубопрокладочное транспортное средство 9 вместе с вертикальным соединительным устройством 8 и буровой головкой 3 переводится к следующей целевой траншее 5.

Фиг.2е: теперь прокладка труб может быть выполнена описанным на фиг.2b способом между новой стартовой траншеей 5 и новой целевой траншеей 7 (ранее стартовой траншеей 5). Прежняя целевая траншея 7 засыпается.

На фиг.3 показана принципиальная возможность применения предлагаемого способа, а также выполненных с возможностью использования при этом устройств, при этом этот вариант должен, предпочтительно, использоваться в тех случаях, когда высокая скорость бурения не может достигаться из-за неблагоприятных грунтовых условий и предусмотренные для прокладки трубы требуют длительного времени соединения. Такое положение вещей складывается, например, при прокладке стальных труб в скалистом грунте.

Фиг.3а: сначала трубопрокладочное транспортное средство 9 с вертикальным соединительным устройством 8, буровой головкой 3 и трубой-оболочкой 15, на которой закреплена буровая головка 3, точно располагается на стартовой траншее 5, и в стартовой траншее 5 устанавливается необходимое для подачи трубопровода 1 вперед устройство 12 подачи.

Фиг.3b: затем трубопрокладочное транспортное средство 9 перемещается вдоль над линией 6 прокладки в направлении целевой траншеи 7, при этом необходимое для процесса бурения усилие прижима для буровой головки 3 и необходимое для преодоления трения на трубе-оболочке 15 усилие прикладываются трубопрокладочным транспортным средством 9, а необходимое для преодоления трения на трубопроводе 1 усилие - устройством 12 подачи. Труба-оболочка может иметь, например, двойную длину по сравнению с отдельными трубами 14. В начале рабочего цикла устройство 12 подачи вталкивает трубопровод 1 максимально глубоко в трубу-оболочку 15. Точное расположение трубопрокладочного транспортного средства 9 при высоких требованиях по точности может быть осуществлено либо посредством GPS, либо посредством лазерной измерительной системы. Необходимые для управления буровой головкой 3 управляющие импульсы могут быть созданы и переданы, либо непосредственно трубопрокладочным транспортным средством 9 (например, за счет изменений направления или посредством направляемого по гидравлическим цилиндрам вертикального соединительного устройства 8), либо также посредством элементов управления (например, гидравлических цилиндров) в самой буровой головке (по аналогии с известным управлением задавливающих трубы машин).

Фиг.3с: в то время как процесс бурения непрерывно продолжается, и при этом труба-оболочка 15 медленно перемещается в направлении целевой траншеи 7 по трубопроводу 1, в стартовой траншее 5 с трубопроводом 1 может одновременно быть соединена другая отдельная труба 14 без того, что сам трубопровод 1 перемещается. Эти статические условия необходимы, например, при сварке труб для обеспечения необходимого высокого качества сварных швов.

Фиг.3d: процесс соединения отдельной трубы 14 с трубопроводом 1 завершен, прежде чем труба-оболочка 15 была полностью продвинута по трубопроводу 1, так что трубопровод 1 и далее может быть продвинут вперед при повторной подаче посредством устройства 12 подачи через трубу-оболочку 15. Тогда опять же достигнуто показанное на фиг.3В состояние, и описанный рабочий цикл может повторяться, пока трубопрокладочное транспортное средство 9 не прибудет к целевой траншее 7.

Фиг.3е: после того, как трубопрокладочное транспортное средство 9 прибудет к целевой траншее 7, буровую головку 3 и трубу-оболочку 15 удаляют из целевой траншеи 7. Прежняя стартовая траншея 5 теперь становится новой целевой траншеей 7.

Фиг.3f: оба проложенных в грунте 2 трубопровода 1 теперь могут быть соединены друг с другом в области прежней целевой траншеи 7 посредством соединительной трубы 30, трубопрокладочное транспортное средство 9 вместе с вертикальным соединительным устройством 8, буровой головкой 3 и трубой-оболочкой 15 подготавливается для новой стартовой траншеи 5.

Фиг.3g: теперь прокладка труб между новой стартовой траншеей 5 и новой целевой траншеей 7 (ранее стартовой траншеей 5) может быть выполнена описанным на фиг.3b-3f способом. Прежняя целевая траншея 7 засыпается.

На фиг.4 показан предпочтительный случай применения, в котором рядом с трубопроводом 1 синхронно укладывается защитная труба 24 кабеля над трубопроводом 1.

Фиг.4а: в предпочтительном случае применения защитная труба 24 кабеля находится в намотанном виде на отдельном транспортном средстве и затем во время процесса прокладки прокладывается в грунте 2 вертикальным соединительным устройством 8 над трубопроводом 1. В еще одной предпочтительной форме осуществления может быть предусмотрено горизонтальное соединительное устройство 26, которое выполнено в виде гибкого соединения и прочно на растяжение и на сжатие соединяет друг с другом буровую головку 3 и трубопровод 1 или буровую головку 3 и трубу-оболочку 15. При этом горизонтальное соединительное устройство 26 может быть выполнено шарнирным, а также прочным на растяжение и сжатие, за счет чего оптимизируется управляемость буровой головки 3, и одновременно от трубопрокладочного транспортного средства 9 на трубопровод 1 могут быть переданы тяговые усилия или же от устройства 12 подачи на буровую головку 3 могут быть приложены усилия нажима. Привод режущего колеса 20 на буровой головке 3 может быть выполнен посредством блоков 19 двигатель-редуктор, которые, так же как опциональная дробилка 23 для размельчения буровой мелочи в буровой головке 3, известны из задавливания труб. В предпочтительном случае применения грунт, высвобожденный режущим колесом 20, которое во время процесса бурения центрически вращается вокруг линии 6 прокладки, транспортируют на поверхность земли посредством вертикального соединительного устройства 8 и вывозят. Возникающий во время процесса бурения и прокладки кольцевой зазор 25 между стенкой буровой скважины и трубопроводом 1 может заполняться посредством форсунок 22 в буровой головке 3 снижающим трение промывочным раствором 21 для минимизации усилий прокладки и увеличения защиты трубопровода от механических повреждений. После начала процесса бурения и прокладки этот кольцевой зазор 25 может быть уплотнен посредством уплотнения 27 относительно стартовой траншеи 5 от поступления жидкости. Необходимые для работы буровой головки 3 линии 11 управления, снабжения и утилизации подведены от трубопрокладочного транспортного средства 9 к буровой головке 3 через соединительное устройство 8.

Фиг.4b: в предпочтительном варианте применения ширина колеи трубопрокладочного транспортного средства 9 рассчитывается таким образом, что трубопрокладочное транспортное средство 9 может ехать над относительно узкой стартовой траншее 5 или же целевой траншее 7. В течение короткого времени на поверхности можно распознать только узкую канавку, которую образует вертикальное соединительное устройство 8.

На фиг.5 в качестве примера для большого стального трубопровода показаны различные потребности в траншеях при применении обычной техники укладки в открытых траншеях для укладки трубопроводов и при применении предлагаемого способа.

Фиг.5а: при обычной укладке труб сначала необходимо снять и отдельно уложить растительный грунт 31. Затем выкапывается траншея для укладки труб и вынутый грунт 32 также укладывается в сторону. Затем подготавливается трубопровод 1, и затем трубоукладчики 33 опускают его в траншею. Рядом с трубоукладчиками необходимо предусмотреть колею для передвижения вспомогательных транспортных средств 34. При стальном трубопроводе диаметра 1200 мм следует исходить из общей ширины трассы примерно в 27 м.

Фиг.5b: В предлагаемом способе для трубопрокладочного транспортного средства 9 необходима меньшая рабочая полоса, чем для трубоукладчика 33. Напротив, идентичным является занимаемое колеей для передвижения вспомогательных средств 34 место. Другие площади не требуются. Тем самым, общая ширина трассы составляет в предлагаемом способе примерно 9 м и, тем самым, составляет только одну треть от ширины трассы при использовании обычного способа.

Предпочтительные варианты осуществления изобретения.

Предлагаемый в изобретении способ прокладки трубопровода имеет следующие предпочтительные варианты осуществления изобретения, в которых:

- буровая головка (3) имеет режущее колесо (20), которое во время процесса бурения центрически вращается вокруг линии (6) прокладки, при этом высвобожденный буровой головкой (3) грунт высвобождается режущим колесом (20);

- трубопровод (1) предварительно изготавливают в виде одного элемента на поверхности (10) земли и устанавливают на роликоопорах (13);

- трубопровод (1) изготавливают во время процесса прокладки в стартовой траншее (5) из отдельных труб (14);

- буровая головка (3) закреплена на трубе-оболочке (15), в которой находится по меньшей мере одна часть трубопровода (1), и этот трубопровод (1) имеет возможность перемещения в трубе-оболочке (15) или в грунте (2) независимо от перемещения трубы-оболочки (15) и направляется при этом через трубу-оболочку (15);

- одновременно с процессом бурения над трубопроводом (1) укладывают защитную трубу (24) кабеля;

- диаметр буровой головки (3) является незначительно большим, чем диаметр трубопровода (1), и одновременно существенно большим, чем максимальная ширина соединительного устройства (8) в области грунта (2);

- управление буровой головкой (3) выполняют элементами (16) управления в буровой головке (3) или на буровой головке (3);

- режущее колесо (20) буровой головки (3) приводят в действие посредством по меньшей мере одного установленного в буровой головке (3) блока (19) двигатель-редуктор и/или из режущего колеса (20) через форсунки (22) выходит промывочный раствор (21) и/или за режущим колесом (20) установлена дробилка (23);

- через форсунки (22) на заднем конце буровой головки (3) заполняют кольцевой зазор (25) вокруг трубопровода (1) снижающей трение жидкостью;

- управление буровой головкой (3) осуществляют элементами (17) управления в соединительном устройстве (8) или на соединительном устройстве (8);

- необходимые для работы буровой головки (3) линии (11) управления, снабжения и утилизации подводят от трубопрокладочного транспортного средства (9) к буровой головке (3) через соединительное устройство (8);

- соединительное устройство (8) имеет узкую стальную конструкцию, которая вытесняет находящийся перед соединительным устройством (8) в направлении прокладки грунт (2) по существу вбок;

- управление буровой головкой (3) осуществляют через соединительное устройство (8) посредством элементов (18) управления на трубопрокладочном транспортном средстве (9);

- предусмотрено горизонтальное соединительное устройство (26), которое выполнено в виде гибкого соединения и прочно на растяжение и на сжатие соединяет друг с другом буровую головку (3) и трубопровод (1) или буровую головку (3) и трубу-оболочку (15);

- после начала процесса бурения и прокладки кольцевой зазор (25) между буровой скважиной и трубопроводом (1) посредством уплотнения (27) уплотняют относительно стартовой траншеи (5) от поступления жидкости.

Реферат

Изобретение относится к строительству трубопроводов диаметром более 400 мм. В способе прокладки буровой головкой (3) в начале трубопровода (1) выполняют буровую скважину (4) от стартовой траншеи (5) вдоль укладочной линии (6) до целевой траншеи (7). При этом буровая головка (3) посредством узкого вертикального соединительного устройства (8) соединена с укладывающим транспортным средством (9) на поверхности земли. Высвобожденный буровой головкой (3) грунт из буровой скважины (4) извлекают и транспортируют на поверхность земли. Необходимое для процесса бурения и укладки усилие прилагают укладывающим транспортным средством (9) и/или устройством (12) подачи в стартовой траншее (5). Технический результат: уменьшение ширины строительной полосы, повышение безопасности труда. 17 з.п. ф-лы, 22 ил.

Комментарии