Суспензия самосвязывающихся частиц, способ ее получения и применения - RU2602119C2

Код документа: RU2602119C2

Чертежи

Описание

Изобретение относится к способу получения суспензий самосвязывающихся пигментных частиц, к суспензии самосвязывающихся пигментных частиц, а также к бумажному продукту, содержащему самосвязывающиеся пигментные частицы, и к использованию суспензии самосвязывающихся пигментных частиц.

Минеральные материалы и связующие средства входят в число основных компонентов, используемых при производстве различных продуктов, таких как краски, бумажные и пластиковые материалы. При этом минеральные материалы, такие как карбонат кальция и другие зернистые материалы вносят вклад в механические и оптические свойства, тогда как связующие средство, как правило, на основе латекса и в форме водных суспензий или дисперсий, обеспечивает необходимые адгезию и сцепление соответствующих компонентов получаемого конечного продукта.

Во избежание логистических трудностей раздельной обработки минеральных материалов и связующих средств, и дополнительно для устранения нежелательных физических и химических взаимодействий, возникающих в сопоставимых смесях минеральных материалов и связующих средств, были разработаны самосвязывающиеся пигментные частицы, и они хорошо известны в промышленности. В этом отношении, самосвязывающиеся пигментные частицы, обладающие свойствами минерального материала и связующего средства, можно непосредственно использовать для различных видов применений. Этот уникальный продукт, называемый самосвязывающимися пигментными частицами, относится к отдельным, твердым частицам, образованным из минерального материала и связующего средства, которые прочно связаны друг с другом. Внутренние силы сцепления являются такими, чтобы обеспечивать возможность существования самосвязывающихся пигментных частиц с превосходной механической стабильностью.

Самосвязывающиеся пигментные частицы получают способом, в котором проводят по меньшей мере один этап измельчения минеральных материалов в присутствии связующего средства, где измельчение относится к операции, приводящей к уменьшению размера частиц; минеральные материалы в самосвязывающихся пигментных частицах имеют меньший диаметр по сравнению с исходным минеральным материалом, используемым для их получения. Такие самосвязывающиеся пигментные частицы описаны в различных документах, включая WO 2006/008657, WO 2006/128814 и WO 2008/139292.

Для полноты заявитель приводит следующие ниже заявки на его имя, которые также относятся к способам получения самосвязывающихся пигментных частиц: неопубликованные европейские патентные заявки с регистрационными номерами 11160900.4, 11160926.9, 11179604.1 и 11179572.0.

Самосвязывающиеся пигментные частицы, содержащие связующие средства, которые основаны на полимерах, которые получают из природных или возобновляемых источников, представляют конкретный интерес с точки зрения охраны окружающей среды. Однако такие самосвязывающиеся пигментные частицы часто получают из отрицательно заряженных модифицированных полисахаридов, которые могут быть неблагоприятными для некоторых областей применений. Например, вследствие своего отрицательного поверхностного заряда такие пигментные частицы трудно сохранять в ходе процессов получения бумаги. Это приводит к большому расходу самосвязывающихся пигментных частиц и дополнительному удерживанию наполнителя во время получения бумаги для получения желаемой нагрузи наполнителя в бумаге.

Дополнительная проблема в способах получения бумаги заключается в том, что уровни наполнителя в бумаге ограничены вследствие того, что бумага теряет прочность при повышении уровней наполнителей. Одна из причин этого заключается в том, что пониженное количество волокон в листе бумаги приводит к уменьшению числа связей между волокнами в листе, и присутствие наполнителя приводит к уменьшению площади контакта между оставшимися волокнами. В результате оставшиеся большие количества наполнителя приводят к получению менее прочного листа, который может легче разрываться в бумагоделательных машинах, клеевых прессах, установках для нанесения покрытий, намоточных устройствах, печатных станках, печатных машинах или копировальных машинах.

Однако высокие уровни наполнителя в бумаге являются желаемыми, т.к. они обеспечивают возможность уменьшать количество древесных волокон в бумаге. Кроме того, бумага с высоким содержанием наполнителя сохнет быстрее, и в результате бумагоделательная машина может работать быстрее. Таким образом, добавление высоких уровней наполнителя может приводить к снижению затрат на производство бумаги и сохранению природных ресурсов.

US 5611890 относится к прочной, мягкой многослойной бумаге санитарно-гигиенического назначения, содержащей нецеллюлозный дисперсный наполнитель, где указанный наполнитель содержится в указанной бумаге санитарно-гигиенического назначения в количестве от 5 до 50% масс. В WO 03/087472 описана обработка наполнителя, включающая получение композиций набухающего крахмала-латекса и добавление указанных композиций к суспензии наполнителя. Использование таких обработанных наполнителей в процессе производства бумаги улучшает удерживание наполнителя и обеспечивает получение видов бумаги с наполнителем, где добавление наполнителя оказывает только минимальное отрицательное действие на характеристики прочности. В CA 2037525 описан наполнитель для производства бумаги, поверхность которого обрабатывали катионным полимером. Статья "Improvement of paper properties using starch-modified precipitated calcium carbonate filler" Zhao et al., TAPPI Journal, 2005, vol. 4(2) посвящена коммерческим наполнителям на основе осажденного карбоната кальция, которые подвергали модификации кукурузным и картофельными сырыми крахмалами. Такие модифицированные наполнители использовали в качестве наполнителей для производства бумаги для повышения прочности бумаги с высоким содержанием наполнителя.

С учетом указанного выше улучшение способа получения самосвязывающихся пигментных частиц входит в область интереса специалиста в данной области.

Таким образом, целью настоящего изобретения является разработка способа получения самосвязывающихся пигментных частиц, в котором устранены указанные выше недостатки. В частности, желательно разработать способ получения самосвязывающихся пигментных частиц, которые обеспечивают возможность получения наполнителя, для которого демонстрируют хорошее удерживание в способах получения бумаги, и устраняют необходимость использования больших количеств средств для повышения удерживания. Также желательно, чтобы получаемые самосвязывающиеся пигментные частицы можно было вводить в бумагу в больших количествах и, таким образом, обеспечивать возможность получения бумаги с высоким содержанием наполнителя, не ухудшая механические или оптические свойства бумаги. Также желательно разработать способ получения получаемых самосвязывающихся пигментных частиц, которые обладают способностью улучшать механические свойства бумаги при использовании в качестве наполнителя при применениях по отношению к бумаге, в частности при использовании для получения видов бумаги с высоким содержанием наполнителя.

Указанные выше и другие задачи также решаются объектом изобретения, как определено в настоящем описании в независимых пунктах формулы изобретения.

По одному из аспектов настоящее изобретение относится к способу получения самосвязывающихся пигментных частиц, где способ включает следующие этапы:

a) предоставления суспензии, содержащей по меньшей мере один материал, содержащий карбонат кальция,

b) предоставления анионного полимерного связующего средства, где указанное связующие средство содержит по меньшей мере один модифицированный полисахарид,

c) предоставления по меньшей мере одного катионного полимера,

d) смешивания суспензии с этапа a) и связующего средства с этапа b), и

e) измельчения смешанной суспензии с этапа d),

где по меньшей мере один катионный полимер с этапа c)

(i) смешивают на этапе d) с суспензией с этапа a) и связующим средством с этапа b) и/или

(ii) смешивают с суспензией, получаемой после измельчения на этапе e), и получаемую смесь подвергают деагломерации.

По другому аспекту настоящее изобретение относится к суспензии самосвязывающихся пигментных частиц, получаемой способом по настоящему изобретению.

По еще одному другому аспекту настоящее изобретение относится к использованию суспензии самосвязывающихся пигментных частиц по изобретению в бумаге, пластике, краске, покрытиях, бетоне и/или сельскохозяйственных применениях.

По еще одному другому аспекту настоящее изобретение относится к бумажному продукту, содержащему самосвязывающиеся пигментные частицы, где пигментные частицы содержат материал, содержащий частицы карбоната кальция, которые по меньшей мере частично покрыты анионным полимерным связующим средством, содержащим по меньшей мере один модифицированный полисахарид и по меньшей мере один катионный полимер.

Преимущества вариантов осуществления настоящего изобретения определены в соответствующих зависимых пунктах формулы изобретения.

По одному из вариантов осуществления на этапе d) по изобретению суспензию с этапа a) на первом этапе смешивают со связующим средством с этапа b), а затем на втором этапе смешивают по меньшей мере с одним катионным полимером с этапа c). По другому варианту осуществления на первом этапе суспензию с этапа a) смешивают с первой частью связующего средства с этапа b), получаемую смесь измельчают, а затем смешивают с оставшейся частью связующего средства с этапа b). По еще одному другому варианту осуществления на этапе d) по изобретению связующие средство с этапа b) на первом этапе смешивают с катионным полимером с этапа c), а затем на втором этапе смешивают с суспензией с этапа a). По еще одному другому варианту осуществления на этапе d) суспензию с этапа a) смешивают со связующим средством с этапа b) и катионным полимером с этапа c) на одном этапе.

По одному из вариантов осуществления катионный полимер добавляют в таком количестве, чтобы плотность заряда получаемых самосвязывающихся пигментных частиц являлась ниже оп сравнению с самосвязывающимися пигментными частицами, не содержащими катионный полимер, предпочтительно катионный полимер добавляют в таком количестве, чтобы плотность заряда получаемой самосвязывающейся пигментной частицы составляла от -9648,533 кл/г до 482,42665 кл/г (от -100 до -5 мкмоль-экв/г), предпочтительно от -7718,8264 кл/г до -964,8533 кл/г (от -80 до -10 мкмоль-экв/г) и более предпочтительно от -6753,9731 кл/г до -447,27995 кл/г (от -70 до -15 мкмоль-экв/г).

По одному из вариантов осуществления по меньшей мере один материал, содержащий карбонат кальция, выбран из карбоната кальция, минералов, содержащих карбонат кальция, смешанных наполнителей на основе карбоната кальция или их смесей, предпочтительно по меньшей мере один материал, содержащий карбонат кальция, представляет собой карбонат кальция и более предпочтительно измельченный карбонат кальция. По другому варианту осуществления по меньшей мере один материал, содержащий карбонат кальция, предоставлен в форме частиц со значением массового медианного диаметра частиц d50 от 0,1 до 100 мкм, предпочтительно от 0,1 до 80 мкм, более предпочтительно от 0,5 до 50 мкм и наиболее предпочтительно от 5,0 до 25 мкм. По еще одному другому варианту осуществления по меньшей мере один материал, содержащий карбонат кальция, предоставлен в форме частиц с конкретной площадью поверхности от 0,1 до 200 м2/г, предпочтительно от 1 до 25 м2/г, более предпочтительно от 2 до 15 м2/г и наиболее предпочтительно от 3 до 12 м2/г.

По одному из вариантов осуществления содержание твердых веществ в суспензии с этапа a) составляет по меньшей мере 1% масс., предпочтительно от 1 до 90% масс., более предпочтительно от 5 до 85% масс., даже более предпочтительно от 20 до 75% масс. и наиболее предпочтительно от 45 до 65% масс. от общей массы суспензии.

По одному из вариантов осуществления по меньшей мере один модифицированный полисахарид представляет собой карбоксиметиловое производное и/или карбоксиметилгидроксипропиловое производное и/или карбоксиметилгидроксиэтиловое производное полисахарида, предпочтительно карбоксиметилцеллюлозы, анионного крахмала, анионного гуара или их смесей. По другому варианту осуществления по меньшей мере один модифицированный полисахарид характеризуется степенью замещения гидроксильных групп в диапазоне от 0,4 до 2,0, от 0,5 до 1,8, от 0,6 до 1,6 или от 0,7 до 1,5.

По одному из вариантов осуществления связующие средство с этапа b) представляет собой карбоксиметилцеллюлозу, предпочтительно с собственной вязкостью в диапазоне от 5 до 500 мл/г, предпочтительно от 10 до 400 мл/г и более предпочтительно от 20 до 350 мл/г. По другому варианту осуществления связующие средство с этапа b) предоставляется в форме раствора или сухого материала, предпочтительно в форме раствора с концентрацией связующего средства от 1 до 70% масс., предпочтительно от 2 до 30% масс., более предпочтительно от 3 до 15% масс. и наиболее предпочтительно от 4 до 10% масс. от общей массы раствора. По еще одному другому варианту осуществления связующие средство с этапа b) добавляют в количестве от 0,001 до 20% масс., предпочтительно от 0,005 до 15% масс., более предпочтительно от 0,01 до 10% масс. и наиболее предпочтительно от 0,05 до 5% масс. в пересчете на общую массу сухого материала, содержащего карбонат кальция.

По одному из вариантов осуществления по меньшей мере один катионный полимер с этапа c) выбран из группы, содержащей полиамины, полиэтиленимины, полиакриламиды, катионные эпихлоргидриновые смолы, полидиаллилдиметиламмонийхлорид, катионный крахмал, катионный гуар и их смеси. По другому варианту осуществления по меньшей мере один катионный полимер с этапа c) предоставляется в форме раствора или сухого материала, предпочтительно в форме водного раствора с концентрацией от 1 до 70% масс., предпочтительно от 2 до 55% масс., более предпочтительно от 5 до 50% масс. и наиболее предпочтительно от 30 до 50% масс. от общей массы раствора. По еще одному другому варианту осуществления по меньшей мере один катионный полимер с этапа c) добавляют в количестве от 0,001 до 20% масс., предпочтительно от 0,005 до 15% масс., более предпочтительно от 0,01 до 10% масс. и наиболее предпочтительно от 0,05 до 5% масс. или от 0,5 до 2,5% масс. от общей массы сухого материала, содержащего карбонат кальция.

По одному из вариантов осуществления этап измельчения e) проводят при температуре от 5 до 110°C, от 10 до 100°C, от 15 до 80°C или от 20°C до 25°C. По другому варианту осуществления этап измельчения e) проводят периодически или непрерывно, предпочтительно непрерывно. По еще одному другому варианту осуществления способ дополнительно включает этап концентрирования получаемой суспензии самосвязывающихся пигментных частиц. Этап концентрирования можно проводить хорошо известными специалистам термическими и/или механическими способами.

По одному из вариантов осуществления суспензию самосвязывающихся пигментных частиц используют в процессах "мокрой секции" бумагоделательной машины, в папиросной бумаге, картоне и/или нанесениях покрытий, или в качестве подложки для глубокой печати и/или офсетной и/или струйной печати, и/или непрерывной струйной печати и/или флексографической печати, и/или электрогравирования, и/или декоративных поверхностей. По другому варианту осуществления суспензию самосвязывающихся пигментных частиц используют для уменьшения экспозиции солнечным светом и УФ-лучами листьев растений.

По одному из вариантов осуществления бумажный продукт обладает большей жесткостью при сгибании по сравнению с бумажным продуктом, где самосвязывающиеся пигментные частицы заменяют таким же количеством материала, содержащим частицы карбоната кальция, предпочтительно жесткость при сгибании является по меньшей мере на 5% выше, предпочтительно по меньшей мере на 7% выше и более предпочтительно по меньшей мере на 10% выше по сравнению с жесткостью при сгибании бумажного продукта, где самосвязывающиеся пигментные частицы заменяют таким же количеством материала, содержащего частицы карбоната кальция.

Следует понимать, что для целей настоящего изобретения следующие ниже термины имеют следующие ниже значения.

Термин "анионное полимерное связующие средство", как используют в настоящем изобретении, представляет собой полимер, который способен связываться с поверхностью материала, содержащего частицы карбоната кальция и с самим собой и/или с некоторыми другими материалами при сушке. Связывание включает ионные взаимодействия и/или связи типа мостика водород-водород между группами на поверхности материала, содержащего частицы карбоната кальция, и функциональными группами полимера. Кроме того, термин "анионный полимер" или "анионное полимерное связующие средство" в контексте настоящего изобретения относится к полимеру, имеющему отрицательный суммарный заряд. Указанное соединение, как правило, модифицируют анионными группами. Термин "анионный" не исключает наличия катионных групп при условии, что сумма отдельных зарядов является отрицательной.

"Материал, содержащий карбонат кальция" в контексте настоящего изобретения может представлять собой минеральный материал или синтетическое материал с содержанием карбоната кальция по меньшей мере 50% масс., предпочтительно 75% масс., более предпочтительно 90% масс. и наиболее предпочтительно 95% масс. от общей массы материала, содержащего карбонат кальция. Подразумевают, что термин "сухой материал, содержащее карбонат кальция" относится к материалу, содержащему частицы карбоната кальция с общим содержанием влаги на поверхности менее 0,5% масс., предпочтительно менее чем 0,2% масс. и более предпочтительно менее чем 0,1% масс. в пересчете на общую массу частиц.

Термин "катионный полимер" в контексте настоящего изобретения относится к полимеру с положительным суммарным зарядом. Указанное соединение, как правило, модифицируют катионными группами. Термин "катионный" не исключает наличия анионных групп при условии, что сумма отдельных зарядов является положительной.

На всем протяжении настоящего документа "степень замещения" указывается в отношении общего количества замещенных или модифицированных групп в немодифицированной мономерной единице исходного полисахарида.

Термин "свободный полимер" в контексте настоящего изобретения относится к количеству полимера в суспензии, который не является связанным с материалом, содержащим частицы карбоната кальция.

"Измельченный карбонат кальция" (GCC) в контексте настоящего изобретения представляет собой карбонат кальция, получаемый из природных источников, таких как известняк, мрамор, кальцит или мел, и обработанный влажной и/или сухой обработкой, такой как измельчение, просеивание и/или фракционирование, например, посредством циклонного сепаратора или классификатора. Подразумевают, что термин "сухой измельченный карбонат кальция" относится к измельченному карбонату кальция с общим содержанием влаги на поверхности менее 0,5% масс.

Термин "собственная вязкость", как используют в контексте настоящего изобретения, представляет собой величину возможности полимера в растворе увеличивать вязкость раствора и выражается в мл/г.

"Модифицированный карбонат кальция" (MCC) в контексте настоящего изобретения может представлять собой природный измельченный или осажденный карбонат кальция с модификацией внутренней структуры или продукт поверхностной реакции.

"Модифицированные полисахариды" в контексте настоящего изобретения представляют собой полисахариды, где по меньшей мере часть гидроксильных групп является карбоксилированной. Кроме того, модифицированные полисахариды могут содержать другие модификации, такие как альдегидные группы.

На всем протяжении настоящего документа "размер частиц" продукта карбоната кальция описывается его распределением размеров частиц. Значение dx представляет собой диаметр, относительно которого x% от массы частиц имеют диаметры менее dx. Это означает, что значение d20 представляет собой размер частиц, при котором 20% масс. всех частиц являются меньше, и значение d75 представляет собой размер частиц, при котором 75% масс. всех частиц является меньше. Таким образом, значение d50 представляет собой объемный средний размер частиц, т.е. 50% масс. всех гранул являются больше или меньше чем этот размер частиц. Для целей настоящего изобретения размер частиц обозначают как объемный средний размер частиц d50, если не указано иначе. Для определения значения объемного среднего размера частиц d50 для частиц со значением d50 от 0,2 до 5 мкм можно использовать устройство Sedigraph 5100 или 5120 от компании Micromeritics, USA.

"Осажденный карбонат кальция" (PCC) в контексте настоящего изобретения представляет собой синтезированный материал, как правило, получаемый осаждением после реакции диоксида углерода с гидроксидом кальция (гашеной извести) в водной среде или осаждением кальция и источника карбоната в воде. Кроме того, осажденный карбонат кальция также может представлять собой продукт введения кальциевых и карбонатных солей, хлорида кальция и карбоната натрия, например, в водную среду.

"Удельная площадь поверхности (SSA)" минерального пигмента в контексте настоящего изобретения определяют как площадь поверхности минерального пигмента делимую на массу минерального пигмента. Как используют в настоящем описании, удельную площадь поверхности измеряют по поглощению с использованием изотермы BET (ISO 9277:2010) и выражают в м2/г.

"Суспензия" или "взвесь" в контексте настоящего изобретения содержит нерастворимые твердые вещества и воду и необязательно дополнительные добавки и, как правило, содержит большие количества твердых веществ и, таким образом, является более вязкой и может иметь более высокую плотность, чем жидкость, из которой она образована.

Для целей настоящего изобретения термин "вязкость" по отношению к покрывающим составам, относится к вязкости по Брукфилду. Вязкость по Брукфилду можно измерять вискозиметром Брукфилда при 23°C при 100 об/мин и выражают в мПа·с.

Когда в настоящем описании используют и заявляют термин "содержащий", он не исключает другие элементы. Для целей настоящего изобретения термин предполагают, что "состоящий из" является предпочтительным вариантом осуществления термина "содержащий". Если далее в настоящем описании определяют, что группа включает по меньшей мере определенное число вариантов осуществления, то также подразумевают, что раскрывают группу, которая предпочтительно состоит только из этих вариантов осуществления.

Когда используют форму единственного числа для обозначения существительного в единственном числе, она включает форму множественного числа этого существительного, если конкретно не указано иное.

Такие термины, как "полученный" или "определенный" и "получаемый" или "определяемый" используют взаимозаменяемо. Например, это означает, что если из контекста явно не следует иное, не подразумевают, что термин "получаемый" означает, что, например, вариант осуществления необходимо получать, например, последовательностью этапов после термина "получаемый" даже в том случае, когда такое ограниченное понятие всегда включается терминами "получаемый" или "определяемый" как предпочтительный вариант осуществления.

Способ получения самосвязывающихся пигментных частиц по изобретению включает этапы (a) предоставления суспензии, содержащей по меньшей мере один материал, содержащий карбонат кальция, (b) предоставления анионного полимерного связующего средства, где указанное связующие средство содержит по меньшей мере один модифицированный полисахарид, (c) предоставление по меньшей мере одного катионного полимера, (d) смешивание суспензии с этапа (a) и связующего средства с этапа (b) и (e) измельчение смешанной суспензии с этапа (d), где по меньшей мере один катионный полимер с этапа c) (i) смешивают на этапе d) с суспензией с этапа a) и связующим средством с этапа b) и/или (ii) смешивают с суспензией, получаемой после измельчения на этапе e), и получаемую смесь подвергают деагломерирации.

Ниже более подробно приведены подробное описание и предпочтительные варианты осуществления способа по изобретению. Следует понимать, что такие техническое описание и варианты осуществления также применимы к суспензии самосвязывающихся пигментных частиц по изобретению и их использованию.

Этап a): Суспензия по меньшей мере одного материала, содержащего карбонат кальция

На этапе a) по настоящему изобретению получают водную суспензию по меньшей мере одного материала, содержащего карбонат кальция. Водную суспензию материала, содержащего карбонат кальция, можно получать смешиванием частиц материала, содержащего карбонат кальция, с водой.

Содержащий карбонат кальция материал можно выбирать из карбоната кальция, материалов, содержащих карбонат кальция, наполнителей на основе смешанных карбонатов или их смесей. Карбонат кальция можно выбирать из измельченного карбоната кальция, осажденного карбоната кальция, модифицированного карбоната кальция или их смесей.

По предпочтительному варианту осуществления настоящего изобретения материаол, содержащий карбонат кальция, представляет собой измельченный карбонат кальция.

Подразумевают, что измельченный (или природный) карбонат кальция (GCC) представляет собой природную форму карбоната кальция, которую добывают из осадочных пород, таких как известняк или мел, или из метаморфических пород мрамора. Известно, что карбонат кальция существует в виде трех типов кристаллических полиморфов: кальцит, арагонит и фатерит. Считается, что кальцит, наиболее распространенный кристаллический полиморф, является наиболее стабильной кристаллической формой карбоната кальция. Менее распространенным является арагонит, который имеет дискретную или кластерную игольчатую ромбическую кристаллическую структуру. Фатерит является наиболее редким полиморфом карбоната кальция и, как правило, является нестабильным. Измельченный карбонат кальция состоит почти исключительно из полиморфа кальцита, который, как указано, имеет тригонально-ромбоэдрическую структуру и представляет собой наиболее стабильные полиморфы карбоната кальция. Термин "источник" карбоната кальция в контексте настоящей заявки относится к природному минеральному материалу, из которого получают карбонат кальция. Источник карбоната кальция может содержать дополнительные природные компоненты, такие как карбонат магния, алюмосиликат магния и т.д.

По одному из вариантов осуществления настоящего изобретения GCC получают сухим измельчением. По другому варианту осуществления настоящего изобретения GCC получают влажным измельчением и последующей сушкой.

Как правило, этап измельчения можно проводить с использованием любого общепринятого устройства для измельчения, например, в таких условиях, что дробление преимущественно является результатом соударений с вспомогательным корпусом, т.е. в одной или более из шаровой мельницы, стержневой мельницы, вибрационной мельницы, валковой дробилки, ударно-центробежной мельницы, вертикальной шаровой мельницы, дисковой мельницы, штифтовой мельницы, молотковой мельницы, мельницы для тонкого измельчения, молотковой дробилки, дробилки, ножевидного режущего инструмента или другого такого оборудования, известного специалисту в данной области. В случае, когда содержащий карбонат кальция минеральный порошок содержит влажный измельченный материал, содержащий карбонат кальция, этап измельчения можно проводить в таких условиях, чтобы происходило самопроизвольное измельчение и/или измельчением на горизонтальной шаровой мельнице и/или другими такими способами, известными специалисту в данной области. Получаемый таким образом влажный обработанный измельченный минеральный материал, содержащий карбонат кальция, можно промывать и обезвоживать хорошо известными способами, например, флокуляцией, фильтрацией или вынужденным выпариванием перед сушкой. Последующий этап сушки можно проводить в один этап, такой как сушка распылением, или по меньшей мере в два этапа. Также общепринято для удаления примесей такое минеральный материал подвергают этапу обогащения (такому как флотация, отбеливание или этап магнитного разделения).

По одному из вариантов осуществления настоящего изобретения источник измельченного карбоната кальция (GCC) выбран из мрамора, мела, кальцита, доломита, известняка или их смесей. Предпочтительно источник измельченного карбоната кальция выбран из мрамора.

По одному из вариантов осуществления суспензия с этапа a) содержит один вид измельченного карбоната кальция. По другому варианту осуществления настоящего изобретения суспензия с этапа a) содержит смесь двух или более типов измельченного карбоната кальция, выбранных из различных источников измельченного карбоната кальция. Например, суспензия по меньшей мере одного типа измельченного карбоната кальция может содержать один вид GCC, выбранный из доломита, и один вид GCC, выбранный из мрамора.

По одному из вариантов осуществления настоящего изобретения суспензия с этапа a) состоит по меньшей мере из одного типа измельченного карбоната кальция. Суспензия с этапа a) может состоять из одного типа измельченного карбоната кальция или может состоять из двух или более типов измельченного карбоната кальция, выбранных из различных источников измельченного карбоната кальция.

"Осажденный карбонат кальция" (PCC) в контексте настоящего изобретения представляет собой синтезированный материал, как правило, получаемый осаждением после взаимодействия диоксида углерода и извести в водной среде или осаждением источника ионов кальция и карбоната в воде или осаждением ионов кальция и карбоната, например, из CaCl2 и Na2CO3, вне раствора. Осажденный карбонат кальция существует в трех первичных кристаллических формах: кальцита, арагонита и фатерита, и существует много различных полиморфов (кристаллический габитус) для каждой из этих кристаллических форм. Кальцит имеет тригональную структуру с характерным кристаллическим габитусом, таким как скаленоэдрический (S-PCC), ромбоэдрический (R-PCC), гексонально-призматический, пинакоидальный, коллоидальный (C-PCC), кубический и призматический (P-PCC). Арагонит представляет собой ромбическую структуру с характерным кристаллическим габитусом сдвоенных гексагонально-призматических кристаллов, а также различное множество тонких вытянутых призматических, изогнутых удлиненно-пластинчатых, наклонно-пирамидальных, остроконечных кристаллов в форме разветвленного дерева и коралла или червевидной формы.

По одному из вариантов осуществления осажденный карбонат кальция измельчают перед тем как использовать в способе по настоящему изобретению.

По одному из вариантов осуществления суспензия с этапа a) содержит один вид осажденного карбоната кальция, предпочтительно скаленоэдрического осажденного карбоната кальция (S-PCC). По другому варианту осуществления настоящего изобретения суспензия с этапа a) содержит смесь двух или более видов осажденного карбоната кальция, выбранных из различных источников осажденного карбоната кальция. Например, суспензия по меньшей мере из одного типа осажденного карбоната кальция может содержать один PCC, выбранный из S-PCC, и один PCC, выбранный из R-PCC. По другому варианту осуществления настоящего изобретения суспензия с этапа a) состоит по меньшей мере одного типа из осажденного карбоната кальция. Суспензия с этапа a) может состоять из одного типа PCC или может состоять из смеси двух или более типов PCC.

Модифицированный карбонат кальция может представлять собой природный измельченный или осажденный карбонат кальция с поверхностной модификацией и/или модификацией внутренней структуры, например, карбонат кальция можно обрабатывать или покрывать средством обработки, придающим гидрофобные свойства поверхности, таким как, например, алифатическая карбоновая кислота или силоксан. По предпочтительному варианту осуществления настоящего изобретения модифицированный карбонат кальция представляет собой карбонат кальция, подвергшийся поверхностной обработке.

По одному из вариантов осуществления настоящего изобретения материал, содержащий карбонат кальция, содержит один тип модифицированного карбоната кальция. По другому варианту осуществления настоящего изобретения материал, содержащий карбонат кальция, содержит смеси двух или более типов модифицированного карбоната кальция с различными модификациями поверхности и/или внутренней структуры. По одному из вариантов осуществления настоящего изобретения материал, содержащий карбонат кальция, состоит из одного типа модифицированного карбоната кальция. По другому варианту осуществления настоящего изобретения материал, содержащий карбонат кальция, состоит из смеси двух или более типов модифицированного карбоната кальция с различными модификациями поверхности и/или внутренней структуры.

По другому варианту осуществления материал, содержащий карбонат кальция, представляет собой смесь измельченного карбоната кальция и/или осажденного карбоната кальция, и/или модифицированного карбоната кальция.

По одному из вариантов осуществления настоящего изобретения материалы, содержащие карбонат кальция, содержат доломит.

По предпочтительному варианту осуществления наполнители на основе смешанного карбоната выбраны из кальция, вязанного с магнием и его аналогами или производными, различных материалов, таких как глина или тальк или их аналоги или производные, и смесей этих наполнителей, таких как, например, смеси из талька-карбоната кальция или карбоната кальция-каолина, или смеси природного карбоната кальция и гидроксида алюминия, слюда или с синтетическими или природными волокнами или совместные структуры минералов, такие как тальк-карбонат кальция или тальк-диоксид титана, или совместные структуры карбонат кальция-диоксид титана.

По другому варианту осуществления настоящего изобретения водная суспензия, содержащая по меньшей мере один материал, содержащий карбонат кальция, содержит дополнительный материал, такой как тальк, каолин, TiO2, бентонит или их смеси.

По одному из вариантов осуществления по меньшей мере один материал, содержащее карбонат кальция, предоставляется в форме частиц. Значение массового медианного диаметра d50 частиц вещества, содержащего карбонат кальция, может находиться в диапазоне от 0,1 до 100 мкм, предпочтительно от 0,1 до 80 мкм, более предпочтительно от 0,5 до 50 мкм и наиболее предпочтительно от 5,0 до 25 мкм.

По одному из вариантов осуществления настоящего изобретения удельная площадь поверхности материала, содержащего частицы карбоната кальция, составляет от 0,1 до 200 м2/г, предпочтительно от 1 до 25 м2/г, более предпочтительно от 2 до 15 м2/г и наиболее предпочтительно от 3 до 12 м2/г, как измеряют с использованием азота и методом BET в соответствии с ISO 9277:2010.

По меньшей мере один материал, содержащий карбонат кальция, суспендируют в воде и, таким образом, получают водную суспензию или взвесь материала, содержащего карбонат кальция. Полученную суспензию можно измельчать в таких условиях, что происходит самопроизвольное измельчение, и/или измельчением на горизонтальной шаровой мельнице и/или другим подобным способом, известным специалисту в данной области.

По одному из вариантов осуществления настоящего изобретения содержание сухого вещества в суспензии, получаемой на этапе a), составляет по меньшей мере 1% масс., предпочтительно от 1 до 90% масс., более предпочтительно от 5 до 85% масс., даже более предпочтительно от 20 до 75% масс. и наиболее предпочтительно от 45 до 65% масс. от общей массы суспензии. Суспензию с этапа a) можно получать в недиспергированном или диспергированном виде, т.е. суспензия содержит дисперсант. По предпочтительному варианту осуществления суспензия с этапа a) является недеспергированной, т.е. она не содержит дисперсант.

В соответствии с иллюстративным вариантом осуществления по меньшей мере один материал, содержащий карбонат кальция, предоставляется в форме влажного осадка на фильтре, предпочтительно с содержанием сухого вещества от 65 до 85% масс. от общей массы суспензии.

Этап b): Анионное полимерное связующие средство

На этапе b) по настоящему изобретению предоставляют анионное полимерное связующие средство, где указанное связующие средство содержит по меньшей мере один модифицированный полисахарид.

"Модифицированные полисахариды" в контексте настоящего изобретения представляют собой полисахариды, где по меньшей мере часть гидроксильных групп является карбоксилированной. Кроме того, модифицированные полисахариды могут содержать другие модификации, такие как альдегидные группы.

Модифицированные полисахариды по настоящему изобретению могут содержать следующую структуру:

где часть гидроксильных групп является карбоксилированной и "n" косвенно представлена собственной вязкостью.

Полисахариды представляют собой полимерные углеводные структуры, образованные из повторяющихся звеньев (по меньшей мере 10), присоединенных друг к другу гликозидными связями. В зависимости от пространственного расположения гликозидных связей, можно различать α- и β-гликозидные связи.

Эти структуры могут быть линейными, а также могут характеризоваться различными степенями разветвленности. Полисахариды также могут содержать незначительные модификации повторяющегося звена. Иллюстративные полисахариды представляют собой крахмал, целлюлозу или гликоген, а также структурные полисахариды, такие как целлюлоза и хитин.

Степень замещения гидроксильных групп модифицированного полисахарида может находиться в диапазоне от 0,4 до 2,0, от 0,5 до 1,8, от 0,6 до 1,6 или от 0,7 до 1,5.

По одному из вариантов осуществления настоящего изобретения по меньшей мере один модифицированный полисахарид представляет собой карбоксиметильное производное и/или карбоксиметилгидроксипропильное производное, и/или карбоксиметилгидроксиэтильное производное полисахарида. Например, модифицированный полисахарид может представлять собой карбоксиметилцеллюлозу (CMC), анионный крахмал, анионный гуар или их смеси.

Согласно предпочтительному варианту осуществления настоящего изобретения по меньшей мере один модифицированный полисахарид представляет собой карбоксиметилцеллюлозу (CMC).

Карбоксиметилцеллюлозу (CMC) можно получать из целлюлозы реакцией с монохлоруксусной кислотой в присутствии каустической соды с образованием натриевой соли карбоксиметилцеллюлозы. Каждое повторяющееся звено D-гликозы содержит три гидроксильные группы, которые можно подвергать этерификации с получением максимальной плотности заряда трех карбоксильных групп в мономерном звене (т.е. степени замещения равной трем). Молекулярную массу и собственную вязкость связывающих материалов на основе карбоксиметилцеллюлозы можно регулировать обработкой пероксидом водорода (H2O2). Приводится ссылка на DE 1543116A1, в которой описан способ получения водорастворимой CMC с низкой вязкостью путем окислительного разложения H2O2 (пероксидом водорода), и на DE 4411681A1, в которой описана зависимость разложения простого эфира полисахарида от количества окислителя, температуры и длительности обработки.

По одному из вариантов осуществления настоящего изобретения собственная вязкость карбоксиметилцеллюлозы находится в диапазоне от 5 до 500 мл/г, предпочтительно от 10 до 400 мл/г и более предпочтительно от 20 до 350 мл/г.

По другому предпочтительному варианту осуществления настоящего изобретения по меньшей мере один модифицированный полисахарид представляет собой анионный крахмал.

Анионный крахмал предпочтительно химически модифицирован анионными группами, выбранными из группы, содержащей карбоксильные группы, карбоксиметильные группы, карбоксиметилгидроксипропильные группы, карбоксиметилгидроксиэтильные группы, фосфатные группы, сульфонатные группы и их смеси. Анионный крахмал можно выбирать из числа химически модифицированных крахмалов, происходящих от крахмалов, выбранных из группы, включающей пшеничный крахмал, кукурузный крахмал, рисовый крахмал, картофельный крахмал, крахмал из тапиоки, крахмал из маранты, сорговый крахмал и их смесей. В одном из предпочтительных вариантов осуществления анионный крахмал выбран из крахмалов с высоким содержанием амилопектина, т.е. химически модифицированный крахмал предпочтительно выбран из группы, состоящей из рисового крахмала, картофельного крахмала и их смесей. Анионный крахмал также можно получать из генетически модифицированных источников, содержащих крахмалы с высоким содержанием амилопектина. Способы получения таких анионных крахмалов известны специалисту. Молекулярная масса анионного крахмала может находиться в диапазоне от 1000 до 1000000 г/моль и, как правило, составляет приблизительно 220000 г/моль. Молекулярную массу анионного крахмала можно регулировать обработкой пероксидом водорода (H2O2).

Согласно другому предпочтительному варианту осуществления настоящего изобретения по меньшей мере один модифицированный полисахарид представляет собой анионный гуар.

Гуар включает природный гетерополисахарид (гуаран), состоящих из звеньев галактозы и звеньев маннозы, как правило, в отношении 1:2, и представляет собой компонент эндосперма семян гуара. Как правило, гуар содержит линейную цепь 1,4-связанных β-D-маннопиранозильных звеньев с 1,6-связанными α-D-галактопиранозильными звеньями. Как правило, семена гуара, содержащие приблизительно от 14 до 17% масс. кожуры, от 35 до 42% масс. эндосперма и от 43 до 47% масс. зародыша, дробят сухим способом и просеивают для отделения эндосперма, который представляет собой гуар промышленной ценности коммерческого значения. Можно получать производное гуара, например, модификацией гетерополисахарида с использованием ферментов, кислот, окисляющей среды, температуры, облучения и т.д. Способы получения таких производных гуара известны специалисту. Например, модификацию можно проводить путем использования коммерчески доступного фермента α-D-галактозидазы, который является пригодным для удаления звеньев α-D-галактопиранозила. Регулируя период времени, в течение которого гуаран подвергается воздействию фермента α-D-галактозидазы, можно регулировать степень удаления звеньев α-D-галактопиранозила из линейной цепи. Дополнительно или альтернативно, модификацию гуара можно проводить посредством этерификации гуара пропиленоксидом или этиленоксидом, приводящей к образованию гидроксипропилгуара или гидроксиэтилгуара.

По одному из вариантов осуществления настоящего изобретения анионный гуар представляет собой карбоксиметилгуар (CMG) и/или карбоксиметилгидроксипропилгуар (CMHPG), и/или карбоксиметилгидроксиэтилгуар (CMHEG). Например, карбоксиметилгуар получают посредством взаимодействия гуара и монохлоруксусной кислоты в присутствии каустической соды.

Раствор модифицированного полисахарида можно концентрировать, например, ультрафильтрацией или горячей сушкой. Сухой модифицированный полисахарид предпочтительно получают горящей сушкой, более предпочтительно сушкой распылением, и содержание сухих веществ в нем составляет более 90, предпочтительно от 95 до 99,9% масс. от общей массы модифицированного полисахарида.

По одному из вариантов осуществления настоящего изобретения анионное полимерное связующие средство с этапа b) содержит один тип модифицированного полисахарида. По другому варианту осуществления настоящего изобретения анионное связующие средство с этапа b) содержит два или более типов модифицированного полисахарида. По предпочтительному варианту осуществления настоящего изобретения анионное полимерное связующие средство с этапа b) состоит по меньшей мере из одного типа модифицированного полисахарида. Анионное полимерное связующие средство с этапа b) может состоять из одного типа модифицированного полисахарида или может состоять из смеси двух или более типов модифицированных полисахаридов.

По одному из вариантов осуществления настоящего изобретения анионное полимерное связующие средство, применяемое в способе по настоящему изобретению, имеет pH от 4,5 до 12, предпочтительно от 7 до 11 и более предпочтительно от 8,0 до 10,5.

Анионное полимерное связующие средство можно предоставлять в виде раствора или сухого вещества. По предпочтительному варианту осуществления анионное полимерное связующие средство предоставляется в форме водного раствора.

По одному из вариантов осуществления настоящего изобретения анионное полимерное связующие средство предоставляется в форме водного раствора с концентраций связующего средства от 1 до 70% масс., предпочтительно от 2 до 30% масс., более предпочтительно от 3 до 15% масс. и наиболее предпочтительно от 4 до 10% масс. от общей массы раствора связующего средства.

По одному из вариантов осуществления настоящего изобретения связующие средство с этапа b) добавляют в количестве от 0,001 до 20% масс., предпочтительно от 0,005 до 15% масс., более предпочтительно от 0,01 до 10% масс. и наиболее предпочтительно от 0,05 до 5% масс. от общей массы сухого вещества, содержащего карбонат кальция.

По предпочтительному варианту осуществления настоящего изобретения анионное связующие средство с этапа b) представляет собой по меньшей мере один тип карбоксиметилцеллюлозы, добавляемой в количестве от 0,05 до 5% масс., предпочтительно от 0,5 до 2,5% масс. от общей массы сухого вещества, содержащего карбонат кальция.

Этап c)

На этапе c) по настоящему изобретению получают по меньшей мере один катионный полимер.

Авторы настоящего изобретения неожиданно обнаружили, что добавление по меньшей мере одного катионного полимера может приводить к лучшему удерживанию самосвязывающихся пигментных частиц в способах получения бумаги. Без связи с какой-либо теорией полагают, что анионный заряд анионного полимерного связующего средства по меньшей мере частично нейтрализуется катионным полимером.

Авторы изобретения также обнаружили, что добавление по меньшей мере одного катионного полимера может приводить к уменьшению количества свободного полимера в получаемой суспензии самосвязывающихся пигментных частиц. Без связи с какой-либо теорией полагают, что катионный полимер может улучшать сцепление или адсорбцию анионного связующего средства и/или по меньшей мере одного катионного полимера на частицах измельченного карбоната кальция. Это открытие являлось очень неожиданным, т.к. известно, что дисперсия измельченного карбоната кальция с катионным крахмалом может приводить к суспензии пигментных частиц, содержащей большие количества свободного полимера.

Кроме того, авторы изобретения неожиданно обнаружили, что также улучшаются свойства самосвязывания пигментных частиц. В результате бумажные продукты, содержащие самосвязывающиеся частицы по изобретению в качестве наполнителя, обладают повышенной прочностью, а также обеспечивают возможность получения видов бумаги с высоким содержанием наполнителя. Другое преимущество заключается в том, что физические и оптические свойства бумаги, содержащей самосвязывающиеся пигментные частицы по изобретению в качестве наполнителя, не ухудшаются в какой-либо существенной степени.

По одному из вариантов осуществления настоящего изобретения по меньшей мере один катионный полимер выбран из группы, содержащей полиамины, полиэтиленимины, полиакриламиды, катионные эпихлоргидриновые смолы, полидиаллилдиметиламмонийхлорида, катионный крахмал, катионный гуар или их смеси.

По другому варианту осуществления настоящего изобретения по меньшей мере один катионный полимер представляет собой полиамин, предпочтительно полиэтиленимин (PEI), выбранный из группы, содержащей разветвленные полиэтиленимины, линейные полиэтиленимины и смеси указанных выше соединений. Предпочтительно отношение первичных, вторичных и третичных аминных функциональных групп в разветвленных полиэтилениминах по изобретению находится в диапазоне от 1:0,86:0,42 до 1:1,20:0,76 до возможной модификации разветвленных полиэтилениминов.

По одному из предпочтительных вариантов осуществления настоящего изобретения по меньшей мере один полиэтиленимин выбран из группы модифицированных и немодифицированных полиэтилениминов. Примеры подходящих полиэтилениминов представляют собой гомополимеры этиленимина (азиридин) или его высшие гомологи, а также привитые полимеры полиамидоаминов или поливиниламинов с этиленимином или его высшими гомологами. Полиэтиленимины можно подвергать поперечной сшивке или не подвергать поперечной сшивке, подвергать кватернизации и/или модификации взаимодействием с алкиленоксидами, диалкил- или алкиленкарбонатами или C1-С8карбоновыми кислотами. Полиэтиленимины можно модифицировать взаимодействием с алкиленоксидами, такими как этиленоксид, пропиленоксид или бутиленоксид, диалкилкарбонатами, такими как диметилкарбонат и диэтилкарбонат, алкиленкарбонатами, такими как этиленкарбонат или пропиленкарбонат, или C1-С8карбоновыми кислотами. Модифицированные PEI могут включать алкоксилированные полиэтиленимины, такие как пропоксилированные полиэтиленимины (PPEI) и этоксилированные полиэтиленимины (EPEI). Дополнительные предпочтительные модифицированные полиэтиленимины можно получать посредством взаимодействия немодифицированных PEI с одной или более C1-С28жирными кислотами, предпочтительно с одной или более C6-С18жирными кислотами и, в частности, предпочтительно с C10-С14жирными кислотами, такими как, например, жирной кислотой кокосового ореха.

Средневзвешенная молекулярная масса Mw полиэтиленимина может находиться в диапазоне от 1000 г/моль до 1000000 г/моль. В другом предпочтительном варианте осуществления настоящего изобретения полиэтиленимин выбран из группы линейных полиэтилениминов со средневзвешенной молекулярной массой Mw от 100 до 700 г/моль и предпочтительно от 146 до 232 г/моль, и предпочтительно выбран из триэтилентетрамина, пентаэтиленгексамина и тетраэтиленпентамина. Согласно другому предпочтительному варианту осуществления полиэтиленимин выбран из группы разветвленных полиэтилениминов со средневзвешенной молекулярной массой Mw от 500 до 8000 г/моль и предпочтительно от 800 до 1200 г/моль.

По одному из вариантов осуществления настоящего изобретения по меньшей мере один катионный полимер представляет собой катионный крахмал.

Катионный крахмал предпочтительно является химически модифицированным катионными группами, выбранными из группы, содержащей аминогруппы, группы иммония, группы аммония, сульфониевые группы, фосфониевые группы и их смеси. Катионный крахмал можно выбирать из химически модифицированных крахмалов, происходящих по существу из любых природных источников, обеспечивающих крахмал в достаточных количествах. Например, катионный крахмал можно выбирать из химически модифицированных крахмалов, происходящих из крахмалов, выбранных из группы, состоящей и пшеничного крахмала, кукурузного крахмала, рисового крахмала, картофельного крахмала, крахмал из тапиоки, крахмала из маранты, соргового крахмала и их смесей. В одном из предпочтительных вариантов осуществления катионный крахмал выбран из крахмалов с высоким содержанием амилопектина, т.е. химически модифицированный крахмал предпочтительно выбран из группы, состоящей из рисового крахмала, картофельного крахмала и их смесей. Катионный крахмал также можно получать из генетически модифицированных источников, содержащих крахмалы с высоким содержанием амилопектина. Способы получения таких катионных крахмалов известны специалистам. Молекулярная масса катионного крахмала может находиться в диапазоне от 1000 до 1000000 г/моль и, как правило, составляет приблизительно 220000 г/моль. Молекулярную массу катионного крахмала можно регулировать обработкой пероксидом водорода (H2O2).

По другому варианту осуществления настоящего изобретения по меньшей мере один катионный полимер представляет собой катионный гуар.

Гуар состоит из природного гетерополисахарида (гуарана), состоящего из звеньев галактозы и звеньев маннозы, как правило, в отношении 1:2 и представляет собой компонент эндосперма семян гуара. Как правило, гуар содержит линейные цепи 1,4-связанных звеньев β-D-маннопиранозила с 1,6-связанными звеньями α-D-галактопиранозила. Семена гуара, содержащие приблизительно от 14 до 17% масс. кожуры, от 35 до 42% масс. эндосперма и от 43 до 47% масс. зародыша, как правило, дробят сухим способом и просеивают для отделения эндосперма, который представляет собой гуар промышленной ценности коммерческого значения. Производное гуара можно получать, например, модификацией гетерополисахарида с использованием ферментов, кислот, окисляющей среды, температуры, облучения и т.д. Способы получения таких производных гуара известны специалисту. Например, модификацию можно проводить путем использования коммерчески доступного фермента α-D-галактозидазы, который является пригодным для удаления звеньев α-D-галактопиранозила. Регулируя период времени, в течение которого гуаран подвергается воздействию фермента α-D-галактозидазы, можно регулировать степень удаления звеньев α-D-галактопиранозила из линейной цепи звеньев маннозы. Катионный гуар можно получать приведением во взаимодействие гуара с производными солей четвертичных аммонийных солей.

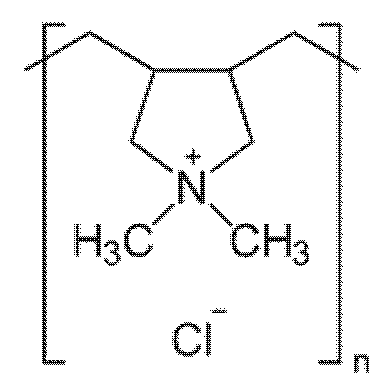

По еще одному другому варианту осуществления настоящего изобретения по меньшей мере один катионный полимер представляет собой полидиаллилдиметиламмонийхлорид (полиDADMAC).

ПолиDADMAC (полидиаллилдиметиламмонийхлорид) представляет собой линейный гомополимер диаллилдиметиламмонийхлорид (DADMAC) со следующей структурой:

Линейный гомополимер, состоящий из мономера, который содержит четвертичный аммоний и две ненасыщенные функциональные группы -CH=CH2, подвергают полимеризации посредством свободнорадикальной полимеризации DADMAC. В структуре полиDADMAC группы четвертичного аммония находятся в кольцах, которые входят с состав остова полимерной цепи. Такой состав означает, что макромолекулы полиDADMAC, как правило, являются достаточно жесткими, обладая большей персистентной длиной жесткости по сравнению, например, с полиаминами. По этой причине, ожидают, что полиDADMAC обладают более растянутой конформацией в растворе. Средневзвешенная молекулярная масса Mw полиDADMAC может находиться в диапазоне от 10000 до 1000000 г/моль и предпочтительно в диапазоне от 100000 до 500000 г/моль.

Дополнительные примеры катионных полимеров, которые являются подходящими для целей по настоящему изобретению, представляют собой полиакриламиды, или катионные эпихлоргидриновые смолы.

Согласно иллюстративному варианту осуществления полиакриламиды содержат мономеры диалкиламиноэтил(мет)акрилатов, диалкиламиноэтил(мет)акриламидов, диалкиламинометил(мет)акриламидов и диалкиламино-1,3-пропил(мет)акриламидов, предпочтительно подвергнутых сополимеризации с неионными мономерами, предпочтительно ариламидами.

По другому варианту осуществления катионные эпихлоргидриновые смолы представляют собой сополимеры, содержащие в качестве мономеров одну или более дикарбоновых кислот и один или более мономеров из группы диаминов, триаминов, диалканоламинов или триалканоламинов и эпихлоргидринов.

Предпочтительно в качестве мономеров дикарбоновых кислот используют насыщенные или ненасыщенные, разветвленные или неразветвленные C2-C10дикарбоновые кислоты, предпочтительно C3-C9дикарбоновые кислоты, C4-C8дикарбоновые кислоты, C5-C7дикарбоновые кислоты, в частности адипиновую кислоту. Особенно подходящими в качестве второго мономера связывающего полимера являются линейные и разветвленные, замещенные и незамещенные диамины и триамины, в частности N-(2-аминоэтил)-1,2-этандиамин. Предпочтительно используемые диалканоламины и триалканоламины включают, например, диэтаноламин, N-алкилдиалканоламины, такие как N-метил- и N-этилдиэтаноламин и триэтаноламин. Для наблюдения и регуляции молекулярной массы и/или длины цепи в ходе поликонденсации можно использовать один или более одновалентных аминов, таких как моноалканоламины. Предпочтительно используют моноэтанол. Получаемый промежуточный продукт в дальнейшем взаимодействует с эпихлоргидрином.

По предпочтительному варианту осуществления настоящего изобретения катионная эпихлоргидриновая смола представляет собой сополимер адипиновой кислоты и N-(2-аминоэтил)-1,2-этандиамина и эпихлоргидрина.

По одному из вариантов осуществления настоящего изобретения по меньшей мере один катионный полимер представляет собой смесь двух или более указанных выше полимеров. По другому варианту осуществления настоящего изобретения по меньшей мере один катионный полимер состоит из одного из указанных выше полимеров.

Согласно одному из предпочтительных вариантов осуществления по меньшей мере один катионный полимер представляет собой полиDADMAC. Согласно другому предпочтительному варианту осуществления по меньшей мере один катионный полимер представляет собой катионный крахмал.

По меньшей мере один катионный полимер может находиться в водной форме, например, в форме раствора на водной основе, или в форме органического раствора, например, в органическом растворителе, выбранном из группы, состоящей из метанола, этанола, ацетона и их смесей. Однако по меньшей мере один катионный полимер также может находиться в форме эмульсии или дисперсии воды и/или органических растворителей или в форме смеси раствора и/или эмульсии, и/или дисперсии воды и/или органических растворителей.

Если по меньшей мере один катионный полимер предоставляется в форме раствора, раствор предпочтительно получают, таким образом, что по меньшей мере один катионный полимер добавляют к растворителю, предпочтительно воде при температуре по меньшей мере 50°C, предпочтительно от 50°C до 100°C, более предпочтительно от 60°C до 98°C и наиболее предпочтительно от 70°C до 96°C. Например, раствор получают таким образом, что добавляют по меньшей мере один катионный полимер к воде с температурой от 80°C до 96°C, такой как от 90°C до 96°C.

Альтернативно, раствор крахмала получают таким образом, что добавляют по меньшей мере один катионный полимер к растворителю, предпочтительно воде с температурой ниже 50°C, предпочтительно от 5°C до 50°C, более предпочтительно от 10°C до 40°C и наиболее предпочтительно от 15°C до 30°C.

В одном из предпочтительных вариантов осуществления раствор катионного полимера получают таким образом, что по меньшей мере один катионный полимер добавляют к воде приблизительно при комнатной температуре, т.е. при температуре 20°C±2°C.

Согласно альтернативному варианту осуществления по меньшей мере один катионный полимер находится в сухой форме, например, в форме сухого порошка.

В случае, когда по меньшей мере один катионный полимер предоставляется в форме дисперсии, диаметр частиц катионного полимера может иметь значение d50 от 10 до 500 нм, предпочтительно от 20 до 100 и более предпочтительно от 25 до 80 нм.

По меньшей мере один катионный полимер с этапа c) может находиться в форме раствора или сухого вещества, предпочтительно в форме водного раствора с концентрацией от 1 до 70% масс., предпочтительно от 2 до 55% масс., более предпочтительно от 5 до 50% масс. и наиболее предпочтительно от 30 до 50% масс. от общей массы раствора.

По одному из вариантов осуществления настоящего изобретения катионный полимер добавляют в таком количестве, чтобы плотность заряда получаемых самосвязывающихся пигментных частиц была ниже по сравнению с самосвязывающимися пигментными частицами, не содержащими катионный полимер. Например, катионный полимер можно добавлять в таком количестве, чтобы плотность заряда получаемой самосвязывающейся пигментной частицы находилась в диапазоне от -9648,53 кл/г до -482,42665 кл/г (от -100 до -5 мкмоль-экв/г), предпочтительно от -7718,8264 кл/г до -964,8533 кл/г (от -80 до -10 мкмоль-экв/г) и более предпочтительно от -6753,0731 кл/г до -1447,27995 кл/г (от -70 до -15 мкмоль-экв/г).

По одному из вариантов осуществления настоящего изобретения по меньшей мере один катионный полимер с этапа c) добавляют в количестве от 0,001 до 20% масс., предпочтительно от 0,005 до 15% масс., более предпочтительно от 0,01 до 10% масс. и наиболее предпочтительно от 0,05 до 5% масс. или от 0,5 до 2,5% масс. от общей массы сухого материала, содержащего карбонат кальция.

По предпочтительному варианту осуществления настоящего изобретения по меньшей мере один катионный полимер с этапа c) представляет собой полиDADMAC, предпочтительно добавляемый в количестве от 0,05 до 5% масс., более предпочтительно от 0,5 до 2,5% масс. от общей массы сухого материала, содержащего карбонат кальция.

Согласно другому предпочтительному варианту осуществления настоящего изобретения по меньшей мере один катионный полимер с этапа c) представляет собой катионный крахмал, предпочтительно добавляемый в количестве от 0,05 до 5% масс., более предпочтительно от 0,5 до 2,5% масс. от общей массы сухого материала, содержащего карбонат кальция.

По предпочтительному варианту осуществления настоящего изобретения анионное связующие средство с этапа b) представляет собой по меньшей мере один тип карбоксиметилцеллюлозу, и по меньшей мере один катионный полимер с этапа c) представляет собой полиDADMAC, где связующие средство добавляют в количестве от 0,5 до 2,5% масс., предпочтительно 1,0 до 2,0% масс. и катионный полимер добавляют в количестве от 0,5 до 2,5% масс., предпочтительно от 0,8 до 2,0% масс. от общей массы сухого материала, содержащего карбонат кальция.

Согласно иллюстративному варианту осуществления анионное связующие средство с этапа b) представляет собой карбоксиметилцеллюлозу, и по меньшей мере один катионный полимер с этапа c) представляет собой полиDADMAC, где связующие средство добавляют в количестве приблизительно 2,0% масс. и катионный полимер добавляют в количестве от 0,8 до 2,0% масс. от общей массы сухого материала, содержащего карбонат кальция.

Согласно другому иллюстративному варианту осуществления материал, содержащий карбонат кальция, представляет собой карбонат кальция, предпочтительно измельченный карбонат кальция, анионное связующие средство с этапа b) представляет собой карбоксиметилцеллюлозу, и по меньшей мере один катионный полимер с этапа c) представляет собой полиDADMAC, где связующие средство добавляют в количестве приблизительно 2,0% масс. и катионный полимер добавляют в количестве от 0,8 до 2,0% масс. от общей массы сухого вещества, содержащего карбонат кальция.

По предпочтительному варианту осуществления настоящего изобретения анионное связующие средство с этапа b) представляет собой по меньшей мере один тип карбоксиметилцеллюлозы, и по меньшей мере один катионный полимер с этапа c) представляет собой катионный крахмал, где связующие средство добавляют в количестве от 0,5 до 2,5% масс., предпочтительно 1,0 до 2,0% масс. и по меньшей мере один катионный полимер добавляют в количестве от 0,5 до 2,5% масс., предпочтительно от 0,7 до 2,0% масс. от общей массы сухого материала, содержащего карбонат кальция.

Согласно иллюстративному варианту осуществления анионное связующие средство с этапа b) представляет собой карбоксиметилцеллюлозу, и по меньшей мере один катионный полимер с этапа c) представляет собой катионный крахмал, где связующие средство добавляют в количестве приблизительно 0,5% масс. и катионный полимер добавляют в количестве приблизительно 1,5% масс. от общей массы сухого материала, содержащего карбонат кальция.

Согласно другому иллюстративному варианту осуществления материал, содержащий карбонат кальция, представляет собой карбонат кальция, предпочтительно измельченный карбонат кальция, анионное связующие средство с этапа b) представляет собой карбоксиметилцеллюлозу, и по меньшей мере один катионный полимер с этапа c) представляет собой катионный крахмал, где связующие средство добавляют в количестве приблизительно 0,5% масс. и катионный полимер добавляют в количестве of приблизительно 1,5% масс. от общей массы сухого материала, содержащего карбонат кальция.

Этап d): Смешивание

На этапе d) по настоящему изобретению смешивают суспензию с этапа a) и связующие средство с этапа b).

По одному из вариантов осуществления настоящего изобретения по меньшей мере один катионный полимер с этапа c) смешивают на этапе d) с суспензией с этапа a) и связующим средством с этапа b).

По одному из вариантов осуществления настоящего изобретения суспензию с этапа a) на первом этапе смешивают со связующим средством с этапа b), а затем на втором этапе смешивают по меньшей мере с катионным полимером с этапа c).

По другому варианту осуществления настоящего изобретения суспензию с этапа a) на первом этапе смешивают со связующим средством с этапа b), а затем на втором этапе смешивают по меньшей мере с одним катионным полимером с этапа c), где на первом этапе суспензию с этапа a) смешивают с первой частью связующего средства с этапа b), получаемую смесь измельчают, а затем смешивают с оставшейся частью связующего средства с этапа b).

По другому варианту осуществления настоящего изобретения связующие средство с этапа b) на первом этапе смешивают с катионным полимером с этапа c), а затем на втором этапе смешивают с суспензией с этапа a).

По еще одному другому варианту осуществления настоящего изобретения суспензию с этапа a) смешивают со связующим средством с этапа b) и катионным полимером с этапа c) на одном этапе.

По одному из иллюстративных вариантов осуществления настоящего изобретения на первом этапе суспензию с этапа a) смешивают со связующим средством с этапа b), где указанное связующие средство предоставляется в форме раствора, а затем на втором этапе к суспензии добавляют по меньшей мере один катионный полимер с этапа c) в форме сухого порошка.

Согласно другому иллюстративному варианту осуществления настоящего изобретения на первом этапе смешивают по меньшей мере один катионный полимер с этапа c) со связующим средством с этапа b) с получением предварительно смешанного раствора, где катионный полимер и связующие средство находятся в форме раствора, а затем на втором этапе предварительно смешанный раствор смешивают с суспензией с этапа a).

Этап d) смешивания можно проводить при определенных условиях смешивания и/или гомогенизации. Специалист адаптирует эти условия смешивания и/или гомогенизации, такие как скорость и температура смешивания в соответствии с его технологическим оборудованием. Например, смешивание и гомогенизацию можно осуществлять посредством плужного смесителя. Плужные смесители функционируют по принципу псевдоожиженного слоя, получаемого механически. Лопасти плужного смесителя вращаются близко к внутренней стенке горизонтального цилиндрического барабана и перемещают компоненты смеси из слоя продукта и в открытое пространство смешивания. Получаемый механически псевдоожиженный слой обеспечивает интенсивное перемешивание даже больших партий за очень короткий период времени. Ножи и/или измельчители используют для измельчения крупных кусков в сухом способе. Оборудование, которое можно использовать в способе по изобретению является доступным, например, от Gebrüder Lödige Maschinenbau GmbH, Germany, или от Silverson, U.S.A. Кроме того, можно использовать трубчатый смеситель, например, от Ystral GmbH, Ballrechten-Dottingen, Germany. Другое оборудование, которое можно использовать в способе по изобретению, представляет собой гомогенизатор MEGATRON® Inline от Kinematika AG, Switzerland.

По одному из вариантов осуществления настоящего изобретения этап d) проводят с использованием смесителя с псевдоожиженным слоем или плужного смесителя.

Этап d) можно проводить при комнатной температуре, т.е. при температуре 20°C±2°C или при других температурах. По одному из вариантов осуществления этап d) проводят при температуре от 5 до 140°C, предпочтительно от 10 до 110°C и наиболее предпочтительно от 20 до 105°C. Тепло можно вводить посредством касательного напряжения или внешнего источника или их сочетания.

Согласно иллюстративному варианту осуществления изобретения суспензию с этапа a) и/или анионное полимерное связующие средство с этапа b) предварительно нагревают перед тем как эти компоненты смешивают на этапе d). Например, суспензию с этапа a) и/или анионное полимерное связующие средство с этапа b) можно предварительно нагревать до температуры от 30 до 100°C, от 40 до 90°C или предпочтительно от 50 до 80°C. Согласно другому иллюстративному варианту осуществления изобретения суспензию с этапа a) и/или анионное полимерное связующие средство с этапа b) и/или по меньшей мере один катионный полимер с этапа c) предварительно нагревают перед тем как эти компоненты смешивают на этапе d). Например, суспензию с этапа a) и/или анионное полимерное связующие средство с этапа b) и/или по меньшей мере один катионный полимер с этапа c) можно предварительно нагревать до температуры от 30 до 100°C, от 40 до 90°C или предпочтительно от 50 до 80°C.

По одному из вариантов осуществления настоящего изобретения этап d) проводят в течение по меньшей мере 1 секунды, предпочтительно в течение по меньшей мере 1 минуты, например, в течение по меньшей мере 15 минут, 30 минут, 1 часа, 2 часов, 4 часов, 6 часов, 8 часов или 10 часов.

Для обеспечения лучшего измельчения дисперсант также можно добавлять к любому из компонентов, используемых в способе по изобретению, например, в форме водного раствора и/или порошка дисперсанта. Подходящий дисперсант предпочтительно выбран из группы, состоящей из гомополимеров или сополимеров на основе солей поликарбоновых кислот, например, акриловой кислоты, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты или итаконовой кислоты и акриламида или их смесей. Гомополимеры или сополимеры акриловых кислот являются особенно предпочтительными. Средневзвешенная молекулярная масса Mw таких продуктов предпочтительно находится в диапазоне от 2000 до 15000 г/моль, где предпочтительной является средневзвешенная молекулярная масса Mw от 3000 до 7000 г/моль или 3500 до 6000 г/моль. Согласно иллюстративному варианту осуществления дисперсант представляет собой полиакрилат натрия со средневзвешенной молекулярной массой Mw от 2000 до 15000 г/моль, предпочтительно от 3000 до 7000 г/моль и наиболее предпочтительно от 3500 до 6000 г/моль.

По предпочтительному варианту осуществления на этапе d) не добавляют дисперсант.

Этап смешивания можно проводить при высоком содержании сухого вещества, т.е. при содержании сухого вещества от 50 до 80% масс. в пересчете на общую массу суспензии. Однако этап смешивания можно проводить при содержании сухого вещества более чем 80% масс. от общей массы суспензии, например, с использованием плужного смесителя.

Содержание сухих веществ суспензии можно регулировать способами, известными специалисту. Для регуляции содержания сухих веществ водную суспензию, содержащую минеральный материал, можно частично или полностью обезвоживать фильтрацией, центрифугированием или способом термической сепарации. Например, суспензии можно полностью или частично обезвоживать способом фильтрации, таким как нанофильтрация, или способом термической сепарации, таким как способ выпаривания. Альтернативно, можно добавлять воду к твердому минеральному материалу (например, получаемому в результате фильтрации) до получения желаемого содержания твердых веществ. Дополнительно или альтернативно, суспензию самосвязывающихся пигментных частиц или суспензию других пигментных частиц с подходящим более низким содержанием твердых частиц можно добавлять к дисперсному веществу смешиваемой суспензии до получения желаемого содержания сухого вещества. Дополнительно добавляемая суспензия самосвязывающихся пигментных частиц или другие суспензии пигментных частиц может быть диспергированной или недиспергированной.

По одному из вариантов осуществления настоящего изобретения содержание сухого вещества смешанной суспензии с этапа d) регулируют таким образом, что оно составляет от 10 до 80% масс., более предпочтительно от 20 до 70% масс., наиболее предпочтительно от 40 до 65% масс. от общей массы суспензии.

По предпочтительному варианту осуществления настоящего изобретения содержание сухого вещества смешанной суспензии с этапа d) доводят до высокого содержания сухого вещества таким образом, чтобы оно составляло от 50 до 80% масс., более предпочтительно от 60 до 79% масс., наиболее предпочтительно от 65 до 78% масс. от общей массы суспензии.

Этап e)

На этапе e) по настоящему изобретению смешанную суспензию с этапа d) измельчают.

По одному из вариантов осуществления pH водной среды суспензии, которую необходимо измельчать, составляет от 7 до 12, предпочтительно от 8 до 11 и более предпочтительно от 8,5 до 10,5.

Для влажного измельчения способ измельчения можно проводить любыми техниками и посредством любых машин для измельчения, хорошо известных специалисту в данной области. Этап измельчения можно проводить с использованием любого общепринятого устройства для измельчения, например, в таких условиях, при которых дробление преимущественно происходит в результате соударений с вспомогательным корпусом, т.е. в одной или более из: шаровой мельницы, стержневой мельницы, вибрационной мельницы, ударно-центробежной мельницы, вертикальной шаровой мельницы, дисковой мельницы или другого такого оборудования, известного специалисту. Этап измельчения e) можно проводить в периодическом или непрерывном режиме, предпочтительно в непрерывном режиме.

По одному из вариантов осуществления настоящего изобретения этап измельчения e) проводят при температуре от 5 до 110°C, от 10 до 100°C, от 15 до 80°C или от 20°C до 25°C. Например, этап измельчения e) проводят при температуре по меньшей мере 50°C, предпочтительно от 50°C до 100°C, более предпочтительно от 60°C до 90°C и наиболее предпочтительно от 60°C до 70°C. Альтернативно, этап измельчения e) проводят при температуре ниже 50°C, предпочтительно от 10°C до 50°C, более предпочтительно от 20°C до 40°C и наиболее предпочтительно от 20°C до 30°C. Например, этап измельчения e) проводят при комнатной температуре, т.е. при температуре 20°C±2°C.

В одном из предпочтительных вариантов осуществления настоящего изобретения этап измельчения e) проводят до тех пор пока фракция самосвязывающихся пигментных частиц с размером частиц менее 1 мкм составляет более 10% масс., предпочтительно более 20% масс., более предпочтительно более 30% масс. и наиболее предпочтительно более 50% масс. от общей массы пигментных частиц, как измеряют на Mastersizer 2000.

Дополнительно или альтернативно, этап измельчения e) проводят до тех пор пока фракция самосвязывающихся пигментных частиц с размером частиц менее 2 мкм составляет более 20% масс., предпочтительно более 40% масс., более предпочтительно более 60% масс. и наиболее предпочтительно более 80% масс. от общей массы пигментных частиц, как измеряют на Mastersizer 2000.

Дополнительно или альтернативно, измеряемый способом седиментации бъемный медианный диаметр d50 самосвязывающихся пигментных частиц, получаемых способом по настоящему изобретению, может находиться в диапазоне от 0,1 мкм до 10 мкм, предпочтительно от 0,5 мкм до 8 мкм и наиболее предпочтительно от 0,8 мкм до 6 мкм, например, от 1,0 мкм до 5,5 мкм. Дополнительно или альтернативно, d98 самосвязывающихся пигментных частицы, получаемых на этапе e), может составлять менее 25 мкм, предпочтительно менее 20, более предпочтительно менее 15 и наиболее предпочтительно менее 10 мкм.

По одному из вариантов осуществления настоящего изобретения по меньшей мере один катионный полимер с этапа c) смешивают с суспензией, получаемой на этапе измельчения e), и получаемую смесь подвергают деагломерирации.

Смешивание можно проводить аналогичным путем, как описано на этапе d) выше.

Для деагломерации получаемой смеси можно использовать проточный гомогенизатор, например, проточный гомогенизатор Megatron® от Kinematika AG, Switzerland.

Дополнительные необязательные этапы способа

В соответствии с необязательным вариантом осуществления настоящего изобретения способ дополнительно включает этап концентрирования суспензии самосвязывающихся пигментных частиц, получаемых способом по настоящему изобретению.

Содержание сухих веществ получаемой суспензии самосвязывающихся пигментных частиц можно регулировать способами концентрирования, известными специалисту. Концентрирование суспензии соответствующего пигментного материала можно проводить термическим способом, например, в выпаривателе, или механическим способом, например, в фильтр-прессе, таком как нанофильтрация и/или центрифуга.

Содержание сухого вещества суспензии самосвязывающихся пигментных частиц, получаемой способом по настоящему изобретению, можно концентрировать таким образом, чтобы оно составляло от 10 до 80% масс., более предпочтительно от 20 до 70% масс., наиболее предпочтительно от 40 до 60% масс. от общей массы суспензии. В соответствии с одним из предпочтительных вариантов осуществления содержание сухого вещества получаемой суспензии самосвязывающихся пигментных частиц концентрируют до среднего содержания сухого вещества таким образом, чтобы оно составляло от 50 до 60% масс. Альтернативно, содержание сухого вещества получаемой суспензии самосвязывающихся пигментных частиц можно концентрировать до высокого содержания сухого вещества таким образом, чтобы оно составляло от 50 до 80% масс., более предпочтительно от 60 до 79% масс., наиболее предпочтительно от 65 до 78% масс. от общей массы суспензии.

Согласно одному из необязательных вариантов осуществления настоящего изобретения этап концентрирования суспензии, самосвязывающихся частиц, получаемой способом по настоящему изобретению, проводят таким образом, чтобы получать сухой продукт. Подразумевают, что термин "сухой продукт" относится к пигментным частицам с общим содержанием влаги на поверхности менее 0,5% масс., предпочтительно менее 0,2% масс. и более предпочтительно менее 0,1% масс. от общей массы пигментных частиц.

Если способ по изобретению дополнительно включает необязательный этап концентрирования получаемой суспензии самосвязывающихся пигментных частиц таким образом, что получают сухой продукт или суспензия с содержанием сухих веществ по меньшей мере 65% масс., более предпочтительно по меньшей мере 80% масс. и наиболее предпочтительно по меньшей мере 90% масс. от общей массы суспензии самосвязывающихся пигментных частиц, сухой продукт или суспензию можно повторно разбавлять. Если сухой продукт или суспензию повторно разбавляют, содержание сухих веществ в получаемой суспензии регулируют таким образом, чтобы оно составляло по меньшей мере 1% масс., предпочтительно от 1% масс. до 80% масс., более предпочтительно от 5% масс. до 60% масс., даже более предпочтительно от 10% масс. до 50% масс. и наиболее предпочтительно от 15% масс. до 45% масс. от общей массы суспензии самосвязывающихся пигментных частиц.

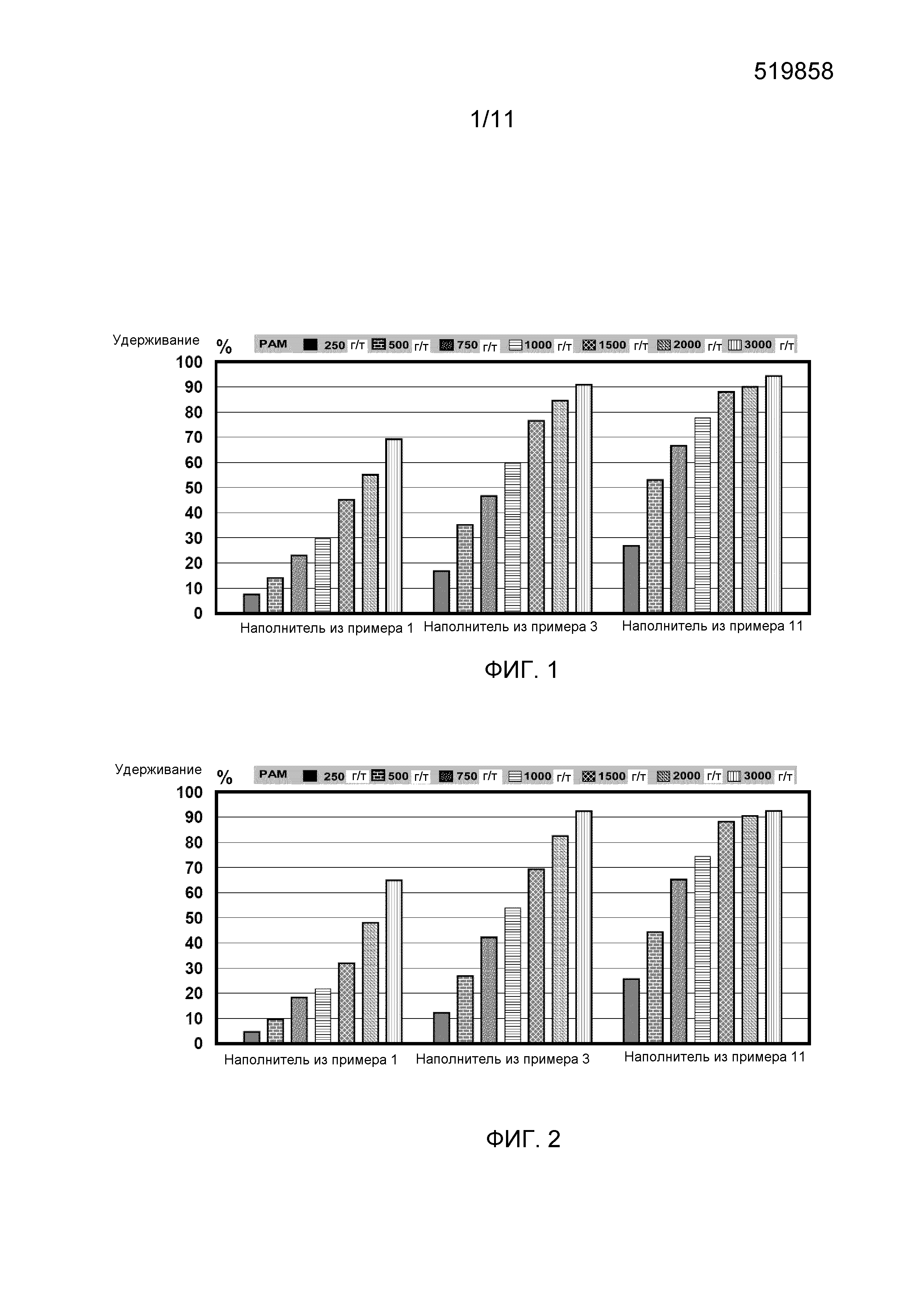

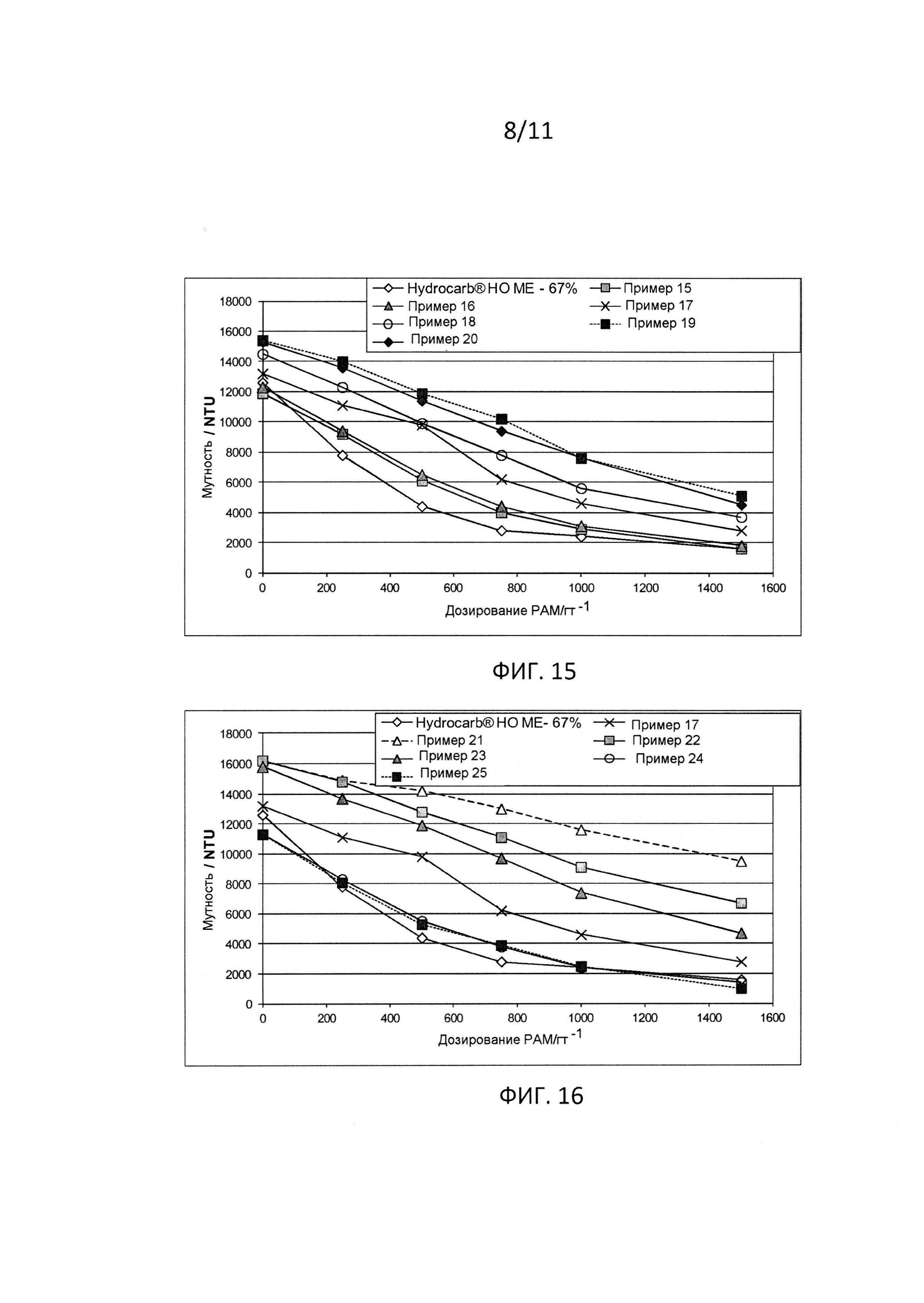

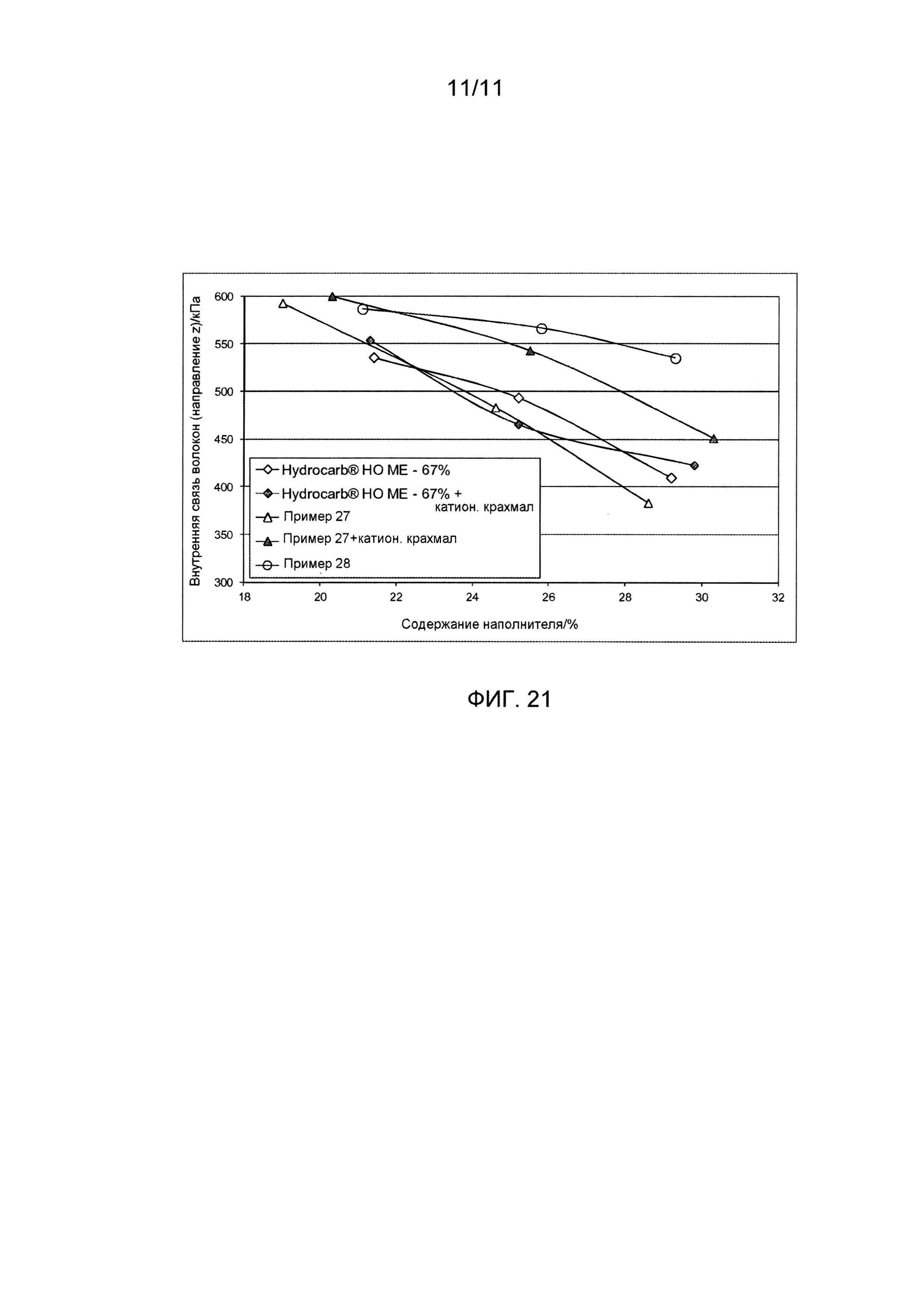

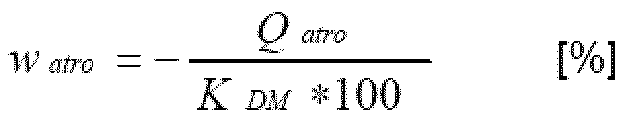

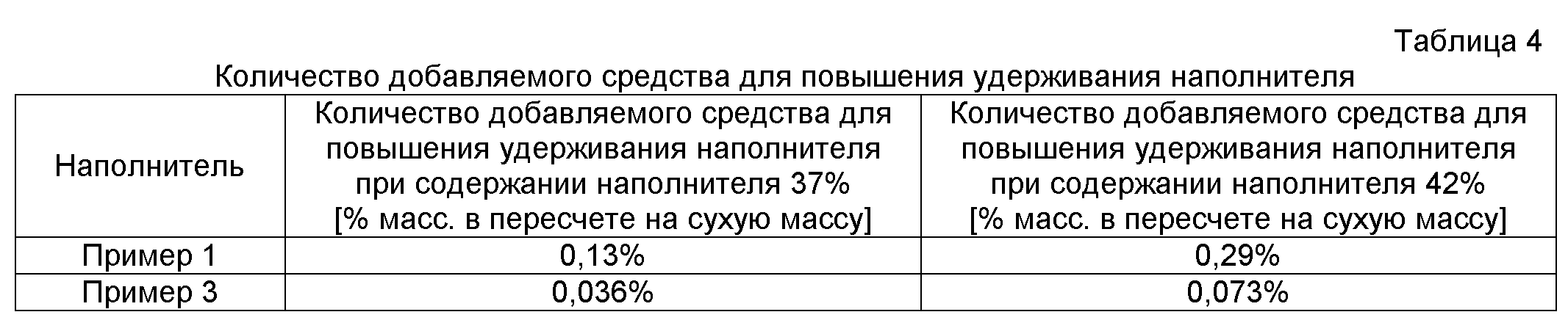

В одном из предпочтительных вариантов осуществления настоящего изобретения способ по настоящему изобретению может приводить непосредственно к суспензии самосвязывающихся пигментных частиц с высоким содержанием сухого вещества, т.е. к суспензии с содержанием сухого вещества от 50 до 80% масс. от общей массы суспензии самосвязывающихся пигментных частиц, что означает, что в способе по настоящему изобретению не проводят дополнительный этап концентрация.