Газотурбинный двигатель, форсунка форсажной камеры (варианты) и способ модернизации форсажной камеры - RU2267022C1

Код документа: RU2267022C1

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к турбинным двигателям и, в частности, к форсажным камерам газотурбинных двигателей.

Уровень техники

Существует ряд конструкций форсажных камер или устройств для увеличения тяги газотурбинных двигателей. Обычно газы, выходящие из турбины, обтекают центральную часть форсажной камеры. Вблизи центральной части в поток вводят дополнительное топливо, которое воспламеняют для получения добавочной тяги. В некоторых конструкциях центральную часть форсажной камеры объединяют с центральной ступенью турбины. В других конструкциях центральную часть форсажной камеры отделяют от центральной ступени турбины соплом, охватывающим пространство между ними. В Патентах США 5,685,140 и 5,385,015 представлены примеры объединенных форсажных камер.

Форсажная камера может содержать несколько элементов стабилизаторов пламени, предназначенных для возбуждения горения добавочного топлива. Для поддержания горения в стабилизаторах пламени используют направляющие устройства, которые в свою очередь распределяют пламя по сечению потока, обтекающего центральную ступень.

Раскрытие изобретения

Согласно одному аспекту изобретение относится к газотурбинному двигателю, снабженному центральной ступенью, расположенной в газовом тракте двигателя от его вышерасположенной по направлению основного газового потока части до нижерасположенной части. Центральная ступень имеет нижерасположенное по направлению основного газового потока устройство факела выхлопных газов и направляющее устройство, расположенное в зоне вышерасположенного по направлению основного газового потока края устройства факела выхлопных газов. Двигатель далее снабжен группой лопаток, расположенных в газовом тракте за пределами центральной ступени, группой топливных форсунок и группой воспламенителей. Причем лопатки содержат простирающиеся сквозь них распылительные направляющие, топливные форсунки установлены на внутренних концах соответствующих распылительных направляющих, а каждая форсунка имеет вход, выход и проход между входом и выходом, причем проход имеет часть, расположенную с возможностью направления потока топлива на первую часть поверхности прохода, расположенную поперек и расходящуюся вниз по направлению потока, с последующим отклонением потока топлива первой частью поверхности и выхода его из форсунки, при этом воспламенители расположены в соответствующих распылительных направляющих с возможностью поджига указанного топлива из соответствующей топливной форсунки.

В различных вариантах выполнения изобретения проход может иметь вторую часть поверхности, расходящуюся вниз по направлению потока, расположенную напротив и на расстоянии от первой части поверхности под углом меньше 5° к ней. Направляющее устройство может содержать канал, имеющий вышерасположенную и нижерасположенную по направлению основного газового потока кромки и основание канала. Каждая форсунка может быть установлена (ориентирована) с возможностью направления осевой линии струи топлива из форсунки на основание канала. Первая часть поверхности, расходящаяся вниз по направлению потока, может являться внутренней поверхностью поперечного желобка. Желобок может иметь пару боковых частей по краям первой части поверхности, расходящейся вниз по направлению потока, причем указанные боковые части расходятся под углом 55-95°.

Другой аспект изобретения относится к форсунке форсажной камеры газотурбинного двигателя. Форсунка имеет проксимальный вход для соединения с топливным каналом форсажной камеры, дистальный выход струи топлива и проход, расположенный между входом и выходом от его вышерасположенной по направлению потока части до нижерасположенной части и ограниченный на выходе крайними частями поверхности прохода, содержащими боковые части, расходящиеся вниз по направлению потока. В различных вариантах выполнения изобретения боковые части могут расходиться вниз по направлению потока под углом 55-95°. Боковые части могут расходиться вниз по направлению потока под углом 60-80°.

Другой аспект изобретения относится к форсунке форсажной камеры газотурбинного двигателя, проход в которой ограничен на выходе крайними частями поверхности прохода, образующими вытянутый в боковом направлении желобок. Части поверхности могут содержать боковые части, расходящиеся друг от друга под углом 55-95°; и поперечные части, простирающиеся между боковыми частями поверхности и расходящиеся друг от друга под углом 0-5°.

Другой аспект изобретения относится к способу модернизации форсажной камеры газотурбинного двигателя, имеющей лопатку и центральную ступень. Первую топливную форсунку удаляют и заменяют второй топливной форсункой, которую устанавливают с возможностью направления осевой линии струи топлива в более радиальном направлении, чем струя первой топливной форсунки, с обеспечением более рассеянной струи по крайней мере в одном направлении, чем струя указанной первой топливной форсунки. В предпочтительном варианте используют вторую топливную форсунку, имеющую асимметричную выходную струю.

Детали одного или более вариантов выполнения изобретения приведены в приложенных чертежах и нижеследующем описании. Другие признаки и преимущества изобретения будут ясны из описания и чертежей, а также из формулы изобретения.

Краткое описание чертежей

На фигуре 1 схематически представлено продольное сечение силовой установки летательного аппарата.

На фигуре 2 полусхематически представлено частичное продольное сечение первой форсажной камеры, предназначенной для использования в силовой установке с фигуры 1,

На фигуре 3 представлен вид вышерасположенного по направлению потока края форсунки форсажной камеры с фигуры 2.

На фигуре 4 представлено продольное сечение форсунки с фигуры 3, взятое по линии 4-4.

На фигуре 5 представлен увеличенный вид дистальной части форсунки с фигуры 4.

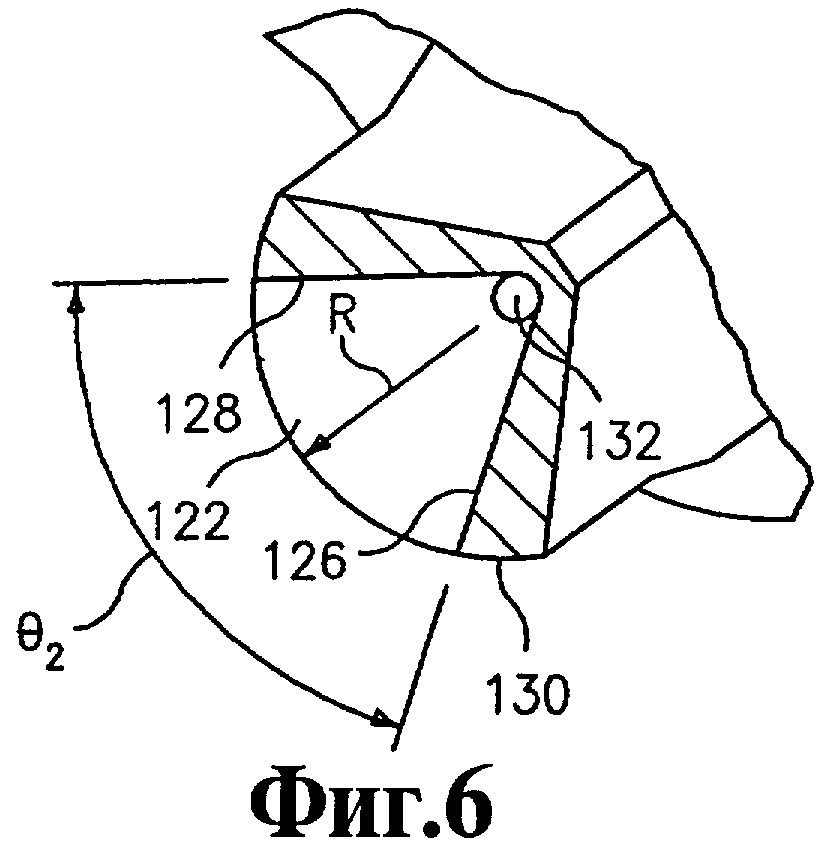

На фигуре 6 представлено поперечное сечение форсунки с фигуры 5, взятое по линии 6-6.

На фигуре 7 представлен вид сбоку дистальной части форсунки с фигуры 5.

На фигуре 8 представлен вид лопатки форсажной камеры с фигуры 2.

Идентичные ссылочные номера и обозначения на различных чертежах относятся к одинаковым элементам.

Раскрытие изобретения

На фигуре 1 представлена силовая установка 20, имеющая продольную ось 500. Вдоль направления 501 движения газового потока от передней части к задней части в силовую установку входят основная часть газотурбинного двигателя 22, имеющего нижерасположенный по направлению потока выходной (выхлопной) кожух 24 турбины (TEC - turbine exhaust case). Образующее полый канал продолжение (удлинение) 26 проходит от выходного кожуха 24 турбины до соединения с кожухом 30 форсажной камеры 32. Устройство 34 сопла с управлением (поворотом) вектором тяги расположено ниже по направлению потока относительно кожуха 30. Форсажная камера 32 содержит центральную часть 38, закрепленную в газовом потоке посредством лопаток (направляющих) 40, имеющих у задних краев стабилизаторы пламени 42.

Центральная часть 38 выполнена в основном симметрично относительно оси 500. Она имеет переднюю вершину 50, от которой в направлении назад простирается непрерывно изогнутая выпуклая передняя часть или оживальная часть (часть, имеющая форму стрельчатого свода) 52 до тех пор, пока она достигает продольной, или почти продольной переходной области 54, прилегающей к стабилизаторам 42 пламени. В задней части переходной области поверхность центральной части образует направляющий канал 56. Поверхность 58 устройства факела выхлопных газов простирается в направлении назад от направляющего канала до самой крайней точки центральной части.

На фигуре 2 более детально представлен пример выполнения направляющего канала. Этот канал выполнен кольцевым в виде поверхности усеченного конуса 60, пролегающей в направлении назад (вниз по направлению потока) и в радиальном направлении вовнутрь от пересечения с поверхностью 54. Поверхность 60 образует переднюю (вышерасположенную по направлению потока) стенку кольцевого канала со стыком, образующим переднюю кромку. Внутренняя закраина поверхности 60 стыкуется с продольной поверхностью 62, пролегающей в направлении назад от стыка с поверхностью 60 и образующей основание канала (базовую поверхность). Еще одна поверхность 64 в виде поверхности усеченного конуса простирается назад и в радиальном направлении наружу от стыка с поверхностью 62 и образует заднюю стенку канала. Поверхность 64 стыкуется с продольной кромочной поверхностью 66, расположенной в направлении назад от стыка с поверхностью 64, и образует заднюю кромку канала. Поверхность 66 образует переход к поверхности 58 устройства факела выхлопных газов. Струя 70 топлива поступает в направляющий канал через форсунку (сопло) 72 в соответствующем трубопроводе (проходе). В приведенном примере трубопровод представлен в виде распылительной направляющей 80, встроенной в корпус 82 лопатки стабилизатора 42 пламени. Распылительная направляющая 80 имеет группу боковых форсунок (не показаны), направляющих струи топлива по обе стороны корпуса 82. Форсунка 72 расположена у края распылительной направляющей форсунок. Направляющий канал предназначен для того, чтобы в процессе работы отклонять в основном рециркулирующий предварительный поток 600 от основного (главного) потока 602. Струя 70 топлива вводится в предварительный поток 600, и затем с помощью электрической искры от соответствующего воспламенителя 84 возбуждается процесс горения. Топливо подается также и в основной поток 602 через боковые форсунки канала впрыска топлива, упомянутые выше. Уже прогоревшая или горящая топливно-воздушная смесь в потоке 600 распространяется по направляющему каналу 56 и обеспечивает стабилизацию и распространение пламени в радиальном направлении наружу к корпусу 82. В альтернативном варианте центральная часть может быть снабжена несколькими каналами (не показаны) для выброса воздушных струй. Может быть выполнено кольцо таких каналов. Эти каналы могут снабжаться воздухом от одного или нескольких каналов (не показаны), проходящих сквозь или вдоль лопаток к центральной части впереди направляющего канала.

На фигурах 3-7 представлена дальнейшая детализация конструкции форсунки 72. Форсунка простирается от проксимального (вышерасположенного по направлению потока) края 100 (фигура 3) до дистального (нижерасположенного по направлению потока) края 102 (фигура 5). Форсунка имеет вход 104 у вышерасположенного по направлению потока края и выход 106 (фигура 7) у дистального края. Проходной канал 110 проходит между входом и выходом и имеет ступенчатую продольную часть, простирающуюся от вышерасположенного по направлению потока края и состоящую из постепенно уменьшающихся в диаметре каналов 112, 114 и 118. Дальний (нижерасположенный по направлению потока) край последнего, самого малого в диаметре канала 118 соединяется с проксимальным (вышерасположенным по направлению потока) краем желобка 120, нижерасположенная по направлению потока часть которого образует выход 106. Желобок 120 имеет пару, в основном, плоских, расположенных поперек стенок - дистальную 122 и проксимальную 124, соединенных у своих сторон боковыми стенками 126 и 128 (фигура 6). Стенки 122 и 124 образуют между собой угол θ1, и боковые стенки 126 и 128 расходятся под углом θ2 друг к другу. В приведенном в качестве примера варианте выполнения угол θ1 относительно мал (например, лежит в диапазоне от 0 до 5°), в то время, как угол θ2 существенно больше (например, лежит в диапазоне от 55 до 95° (более строго от 60 до 80° при типичном номинальном значении 75°+2°). Желобок 120 расширяется в направлении округлой, имеющей радиус R поверхности 130 дистальной части форсунки (фигура 6). В приведенном в качестве примера варианте выполнения центр кривизны этой поверхности 130 примерно совпадает с центром 132 вхождения дистального канала 118 в желобок 120. На фигуре 3 также показано, что форсунка имеет топливный прилив 140, предназначенный для бокового впрыскивания топлива. При основном способе изготовления общая форма форсунки может быть отлита, затем в ней просверлены каналы, и далее механической обработкой выполнен желобок, например, на фрезерном станке.

В процессе работы движущееся вниз по направлению потока топливо выходит из дистального канала 118, соударяется с поверхностью 122 и веером выходит наружу, ограниченное стенками 126 и 128. Такое отклонение создает относительно плоское веерное разбрызгивание. Поверхность 124 также может способствовать формированию веера, но не в такой степени, как поверхность 122. По сравнению с аналогичной струей, выбрасываемой из кольцевого выхода с расположенной выше него по направлению потока цилиндрической стенкой, струя 70 в большей степени распределена, по крайней мере, в направлении расхождения желобка. Эффект разбивания струи при взаимодействии со стенкой 122 способствует дополнительному уменьшению размеров капель. Из фигуры 2 можно видеть, что струя имеет осевую линию 150 и приблизительно направленные вовнутрь и наружу крайние траектории 152 и 153. Осевая линия 150 составляет заданный угол θ3 к продольному направлению 602 движения потока к хвостовой части. Направление, определяемое осевой линией 150, слегка смещено относительно оси двигателя и составляет угол θ4 к радиальному направлению. На фигуре 8 также показаны крайние боковые траектории 154 и 155 струи, распределяющейся под углом θ5, который может быть немного больше, чем угол θ2. В приведенном в качестве примера выполнении θ3 равен примерно 40° (более широко 30-50°) и θ4 равен 25° (более широко 20-30°). Из фигуры 2 видно, что угол θ6 между направленными вовнутрь и наружу крайними траекториями 152 и 153 расширен относительно угла θ1, сформированного связанными с ним поверхностями, в большей степени, чем угол θ5 расширен относительно угла θ2. В приведенном примере угол θ6 близок к 20-40°.

Преимущественно конфигурацию желобка выбирают, принимая во внимание положение и ориентацию форсунки и размеры направляющего канала, так чтобы обеспечить надежный поджиг форсажной камеры. Желательно также обеспечить соответствующую дисперсность топлива в потоке 600, сформированном в направляющем канале. Условия надежного воспламенения этого топлива включают наличие достаточного количества капель топлива малого размера вблизи рабочего (например, внутреннего) края 160 воспламенителя 84. Этот рабочий край выступает из продольно ориентированной внутренней задней поверхности 162 лопатки и расположен на некотором расстоянии позади выхода форсунки, при этом проходя вместе с форсункой через одно или более отверстий (например, общее отверстие 164) в этой поверхности. Воздух, охлаждающий стабилизатор пламени, также может проходить в радиальном направлении вовнутрь через такое отверстие (отверстия). Угол θ4 на фигуре 8 выбирают, имея в виду местные тангенциальные составляющие скорости воздуха, проходящего через лопатки, так чтобы впрыскивать топливо по обе стороны воспламенителя по окружности. В приведенном примере выполнения изобретения осевая линия 150 струи направлена на среднюю часть поверхности 62 (например, на ее центральные 50%). В этом заключается отличие от предшествующего уровня, когда кольцевые цилиндрические выходы ориентированы под меньшим углом, так что направлены на заднюю часть такой поверхности. Такое изменение направления способствует улучшению рециркуляции топлива в потоке 600. Это улучшение связано с тем, что более рассеянная струя подает соответствующее количество топлива в область, близкую к рабочему краю 160 воспламенителя по сравнению с ориентацией осевой линии 150, при которой покрывается пространство достаточно далеко от этого края.

Приведено описание вариантов выполнения настоящего изобретения. Тем не менее ясно, что могут быть сделаны различные модификации без отклонения от сущности и не выходя за рамки изобретения. Например, хотя представленные выходные поверхности показаны, как прямые в сечении, возможны изогнутые рупорообразные конфигурации. При таких конфигурациях указанные углы могут относиться к локальным углам или к средним углам частей поверхностей. Хотя показанный желобок асимметричен относительно осевой линии, симметричные выходы (например, выходы, создающие коническую струю с относительно большим прилежащим углом (например, 80-120° или, более узко, 90-110°) также возможны для создания альтернативных вариантов расхождения струи. Патентоспособный вариант направляющего канала может быть использован при модернизации или переработке какого-либо существующего двигателя. В таких случаях различные особенности направляющего канала будут изменяться в зависимости от конструкции существующего двигателя. Хотя изобретение проиллюстрировано на примере удаленной форсажной камеры, его принципы могут быть использованы и для не удаленных форсажных камер. Соответственно, другие варианты выполнения подпадают под рамки нижеследующей формулы изобретения.

Реферат

Газотурбинный двигатель снабжен центральной ступенью, расположенной в газовом тракте двигателя от его вышерасположенной по направлению основного газового потока части до нижерасположенной части и имеющей нижерасположенное по направлению основного газового потока устройство факела выхлопных газов и направляющее устройство. Газотурбинный двигатель также снабжен группой лопаток, группой топливных форсунок и группой воспламенителей. Направляющее устройство расположено в зоне вышерасположенного по направлению основного газового потока края устройства факела выхлопных газов. Группа лопаток расположена в газовом тракте за пределами центральной ступени. Лопатки содержат простирающиеся сквозь них распылительные направляющие. Топливные форсунки установлены на внутренних концах соответствующих распылительных направляющих. Каждая форсунка имеет вход, выход и проход между входом и выходом. Проход имеет часть, расположенную с возможностью направления потока топлива на первую часть поверхности прохода, расположенную поперек и расходящуюся вниз по направлению потока, с последующим отклонением потока топлива первой частью поверхности и выхода его из форсунки. Воспламенители расположены в соответствующих распылительных направляющих с возможностью поджига указанного топлива из соответствующей топливной форсунки. Изобретение обеспечивает надежный поджиг форсажной камеры, улучшает рециркуляцию топлива в потоке. 4 н. и 9 з.п. ф-лы, 8 ил.

Комментарии