Ковш для просеивания и дробления инертного материала - RU2597222C2

Код документа: RU2597222C2

Чертежи

Описание

Настоящее изобретение относится к ковшу для просеивания и дробления инертного материала типа, содержащего характеристики, упомянутые в преамбуле главного пункта формулы изобретения.

В указываемой области техники известны ковши, которые могут прикрепляться к концу стрелы рабочей машины и которые содержат внешний корпус, сконфигурированный, чтобы собирать инертный материал, такой как каменные обломки, материал, появляющийся после разрушения зданий, внутри которого расположены средства для дробления собранного материала.

Пример такого типа ковша описан в европейском патенте EP 1532321, в котором ковш демонстрирует форму совка, а дробильные средства реализованы посредством пары щек, которые с помощью переменного движения воздействуют на материал, подлежащий раздроблению.

В таких ковшах обычно определено отверстие для материала, подлежащего раздроблению, внутрь которого материал входит посредством выполнения ковшом функции собирающего совка посредством подходящего перемещения стрелы рабочей машины.

Частицы материала, собранные таким образом, будут иметь неоднородные размеры, с осколками больших размеров, которые должны быть подвергнуты дроблению, объединенными с каменными обломками, песком и другими объектами небольших размеров, которые могут напрямую использоваться в качестве восстановленного материала.

Стоит понимать, что присутствие такого материала небольших размеров, смешанного с осколками, которые должны быть раздроблены в дробильных средствах, не только ограничивает работоспособность машины посредством щек, воздействующих также на части уже пригодного для восстановления материала, но, прежде всего, подвергает риску срок службы и работу ковша.

В частности, присутствие песка особенно вредно для дробильных средств как из-за его абразивного действия на их поверхностях, так и из-за того, что песок может проникать в их механические компоненты, ограничивая срок их службы.

Чтобы снизить присутствие материала небольших размеров в материале, подлежащем раздроблению, используются просеивающие корзины, которые могут прикрепляться к стреле рабочей машины образом, схожим с вышеупомянутыми ковшами, такие как, например, описанные в патентной заявке EP 1177839.

Материал, просеянный таким образом, будет разгружаться на землю, а затем загружаться в дробильный ковш. Очевидно, что такое функционирование снижает производительность системы посредством требования двух отдельных рабочих фаз.

В качестве альтернативы этому решению заявка на международный патент WO 2006/105864 предлагает также располагать на корпусе, вдобавок к дробильным средствам, просеивающие средства на входном отверстии ковша.

Просеивающие средства реализуются посредством перфорированной пластины, которая формирует основание входного отверстия для материала, подлежащего раздроблению, и на которой материал располагается после сбора. Пластина связана с вибрирующей системой, чтобы заставлять ее вибрировать и позволять материалу небольших размеров падать.

После этого изначального просеивания ковш поднимается, позволяя материалу падать в зону дробления способом, который концептуально аналогичен другим известным ковшам.

Эта просеивающая система, однако, не обеспечивает достижение скорости просеивания, сравнимой со специализированными просеивающими устройствами, и, более того, требует определенной координации между фазами сбора просеивания и дробления, так как недостаточное время ожидания на перфорированной пластине не производит эффективного просеивания.

Следовательно, стоит отметить, что даже если известны другие просеивающие системы, размещенные на ковшах, их использование в комбинации с дробильными системами оказывается сложным и в целом не очень эффективным.

Например, патентная заявка EP 2278078 описывает ковш, обеспеченный рядом роликов для просеивания или дробления материала.

Ролики поддерживают ряды звездообразных дисков или, в качестве альтернативы, круглых дисков, которые обеспечиваются множеством режущих пластин на своих краях, которые при вращении воздействуют на материал.

Это решение, хотя и может быть приспособлено для просеивания материала, который является не очень твердым, не подходит для более твердых материалов, таких как образующиеся после разрушения зданий, или инертных материалов из карьеров или шахт, которые вместо этого обычно разрушаются в ковшах, проиллюстрированных выше.

Действительно, в частности, из-за продолжений, присутствующих на звездообразных дисках, или, эквивалентным образом, из-за режущих пластин, присутствующих на них в качестве альтернативы, когда ролики вращаются, материал может сползать в пространства, разделяющие ролики, или между роликом и корпусом ковша.

Когда эти материалы слишком твердые, вращение роликов блокируется с результирующим прерыванием в работе. Следовательно, это решение не пригодно для выполнения одного только просеивания продукта, как вместо этого происходит в просеивающем устройстве с вибрирующей пластиной, описанном в патентной заявке WO 2006/105864.

Следовательно, техническая проблема, лежащая в основе настоящего изобретения, состоит в предоставлении ковша для просеивания и дробления инертного материала, который позволяет решать вышеописанные недостатки со ссылкой на предшествующий уровень техники.

Эта проблема решается посредством ковша по пункту 1 формулы изобретения.

Настоящее изобретение демонстрирует несколько значительных преимуществ. Главное преимущество состоит в том факте, что ковш согласно настоящему изобретению способен выполнять просеивание перед дроблением материала быстрым и эффективным образом, следовательно, увеличивая производительность системы относительно известных систем. Вдобавок он способен работать даже с очень твердыми материалами без риска блокировок просеивающих систем и результирующих прерываний в рабочем цикле.

Другие преимущества, признаки и варианты использования настоящего изобретения станут очевидны из следующего подробного описания некоторых вариантов осуществления, представленных посредством примера и неограничивающим образом. Будет производиться ссылка на фигуры на прилагаемых чертежах, на которых:

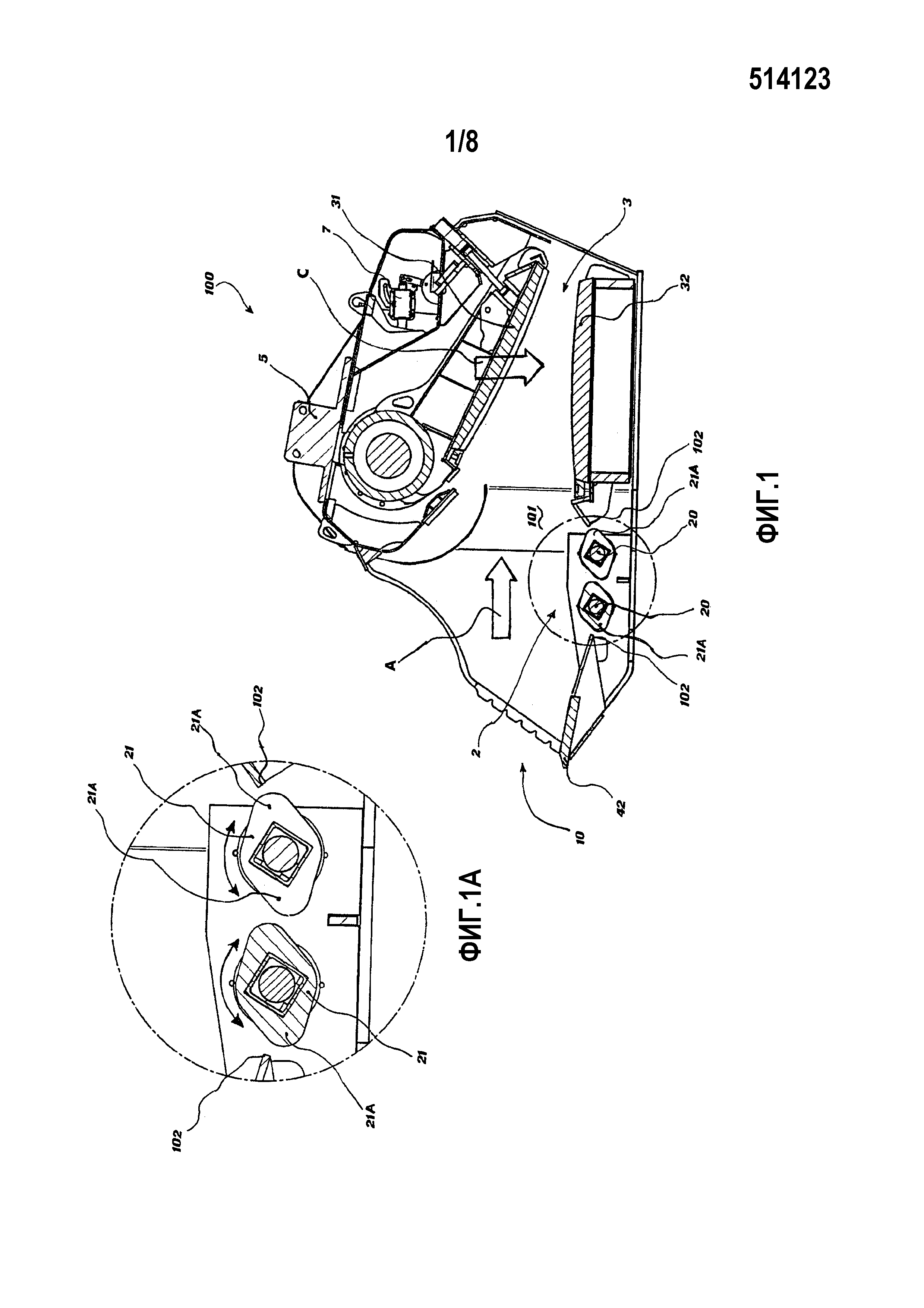

- фиг.1 и 1A - вид в поперечном сечении сбоку и связанная часть ковша согласно настоящему изобретению;

- фиг.2 и 2A - вид в перспективе и связанная часть ковша по фиг.1, в котором некоторые внешние детали были удалены для целей иллюстрации его внутреннего состава компонентов;

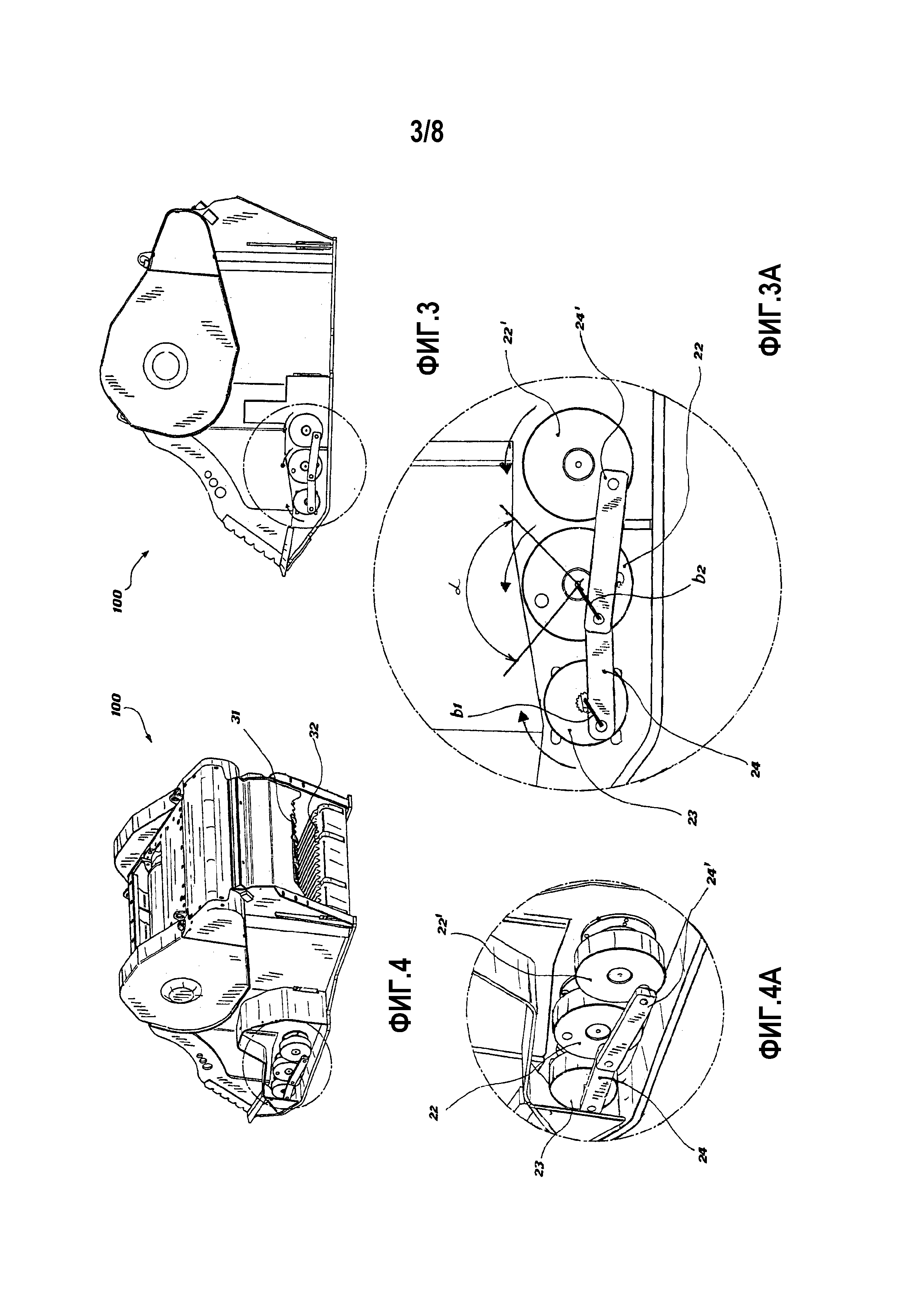

- фиг.3 - вид спереди первого варианта осуществления ковша согласно настоящему изобретению;

- фиг.4 - вид в поперечном сечении сбоку части ковша по фиг.3;

- фиг.5 - вид сбоку второго варианта осуществления ковша согласно настоящему изобретению;

- фиг.6 - вид сверху ковша по фиг.5;

- фиг.7 и 7A - вид в поперечном сечении сбоку и связанная часть ковша по фиг.5;

- фиг.8 и 8A - частичный вид в поперечном сечении спереди и связанная часть ковша по фиг.5;

- фиг.9 - вид в перспективе ковша по фиг.5;

- фиг.10 - дополнительный вид в перспективе ковша по фиг.5, в котором некоторые внешние детали были удалены для целей иллюстрации его внутреннего состава компонентов.

Изначально со ссылкой на фиг.1 ковш для дробления инертного материала, такого как, например, отходы, образующиеся после разрушения зданий или выемки, обозначен в общем номером ссылки 100. Такой ковш относится к типу, пригодному для установки на подвижную стрелу рабочей машины, не проиллюстрированной на чертежах, посредством соединительной пластины 5 или других эквивалентных прикрепляющих средств.

Ковш 100 содержит внешний корпус 1, внутри которого расположен дробильный узел 3, проиллюстрированный схематически.

Дробильный узел 3 расположен внутри канала 101 подачи материала, подлежащего раздроблению, вдоль которого определяется направление A подачи, по существу параллельное направлению протяжения ковша.

Более того, согласно предпочтительному варианту осуществления дробильный узел 3 относится к типу со щеками и содержит по меньшей мере одну подвижную щеку 31, предпочтительно связанную с фиксированной щекой 32, которая перемещается в переменном движении в направлении C дробления, перпендикулярном направлению A подачи материала. С другой стороны, перемещение щеки 31 может быть комбинированным, с одним компонентом в направлении C и одним компонентом, параллельным направлению A подачи.

Также отметим, что в настоящем варианте осуществления канал 101 демонстрирует поперечное сечение по существу прямоугольной формы, чтобы допускать перемещение щеки 31 внутри него.

В ковше 100 определена входная секция 10 для входа материала, подлежащего раздроблению, в корпус 1 и предоставлено просеивающее устройство 2 для просеивания материала, подлежащего раздроблению, расположенное в промежуточном положении между входным отверстием 10 и дробильным узлом 3. Корпус дополнительно содержит придаток 42 типа лезвия, расположенный выше по потоку от просеивающего устройства 2 относительно направления A подачи, предоставляющий улучшение в сборе материала, который должен дробиться, с земли или, в более общем случае, с любой рабочей поверхности.

Более подробно, просеивающее устройство 2 содержит по меньшей мере один вращающийся элемент 20, вращающийся вокруг оси Y, по существу перпендикулярной направлению A подачи материала к дробильному узлу 3, как проиллюстрировано на фиг.2.

Более подробно, просеивающее устройство 2 сформировано парой вращающихся элементов, вращаемых в согласованном направлении и поддерживаемых на том же корпусе 1 в положении рядом с входным отверстием 11 корпуса, которое в данном варианте осуществления совпадает с входной секцией 10.

Каждый вращающийся элемент 20 представлен в форме вала и поддерживает множество дисков 21, которые также имеют оси, параллельные оси вращения Y.

Вращающиеся элементы находятся на расстоянии друг от друга и находятся на расстоянии от соответствующих краев нижней части канала 101, эти края расположены рядом с вращающимися элементами, чтобы определять достаточно пространства для прохождения материала, который не надо дробить.

Согласно первому предпочтительному варианту осуществления каждый диск 21 обеспечен по меньшей мере одной парой продолжений 21A, которые тянутся в радиальном направлении с диаметрально противоположными направлениями, как можно четко видеть на фиг.1A. Однако в отличие от известных систем вращающиеся элементы 20 и, следовательно, продолжения 21A не выполняют полный поворот, но ограничиваются, чтобы колебаться вокруг оси Y на угол поворота α, меньший или равный углу между двумя последовательными продолжениями.

Это движение может достигаться посредством соединения ведущего шкива 23 с ведомым шкивом 22, объединенным с вращающимся элементом 20, посредством соединительного штока 24, шарнирно соединенного с обоими шкивами в противоположных концах, таким образом, определяя шарнирно соединенный четырехугольный напорный механизм.

Более подробно, посредством использования рычага для соединительного штока 24 на ведущем шкиве 23 более короткого, чем плечо на ведомом шкиве 22, один полный поворот ведущего шкива 23 будет соответствовать только частичному повороту шкива 22 и вращающегося элемента 20, объединенного с ним. Другими словами, расстояние b1 между точкой шарнира на ведущем шкиве 23 и центром вращения последнего меньше, чем расстояние b2 между точкой шарнира на ведомом шкиве 22 и осью Y.

Поворотное движение, более того, также передается шкиву 22′, используя дополнительный соединительный шток 24′ или другую эквивалентную систему для передачи движения. В любом случае использование соединительного штока 24′ преимущественно обеспечивает передачу режима частичного поворота шкиву 22′, схожего с режимом ведомого шкива 22.

Конечно, посредством изменения плечей соединительного штока 24′ на шкивах 22 и 22′ возможно заставить шкив 22′ поворачиваться на угол, имеющий величину, которая отличается от угла α.

Как можно также наблюдать на фиг.1A, обеспечивая переменное поворотное движение вращающихся элементов 20 с амплитудой, меньшей, чем полный круг, возможно обеспечить такое перемещение материала, подлежащего раздроблению, чтобы позволить прохождение между двумя вращающимися элементами 20 или между одним из них и краями 102 ковша в основании канала 101 песочных частей и материала, который не надо дробить. В частности, материал будет вовлекаться в движение вверх и вниз, подталкиваясь продолжениями 21A и перемешиваясь, чтобы достичь его просеивания. Однако в отличие от известных систем нет риска того, что материал с размерами, превосходящими пространства, обеспечиваемые для просеивания, будет подвергнут действию продолжений 21A, которые в ином случае подвергались бы большому напряжению.

Действительно, посредством выполнения не полного поворота, а колебательного поворотного движения возможно защитить вращающиеся элементы 20 от блокировки из-за присутствия материала, который является слишком твердым и имеет большие размеры, который сползает между вращающимися элементами или между ними и краями 102, так как обратный поворот перемещает материал из заблокированного положения, возвращая его к центру канала 101.

В силу этого признака фактически нет необходимости обеспечивать дробильную способность для вращающихся элементов 20, передавая дробление материала дробильному узлу 3. Это решение фактически преуспевает в объединении функций просеивания и дробления, которые являются высокоэффективными, в то же время гарантируя высокую производительность, так как риск блокировки ковша минимизирован.

Отметим также, что просеивающее устройство согласно настоящему изобретению обеспечивает, в силу движения продолжений 21A, вовлечение в движение вверх и вниз материала, подлежащего раздроблению, следовательно, достигая его эффективного просеивания перед тем, как он достигнет дробильного узла.

Вдобавок к вышеописанным признакам может предоставляться другая возможность обращать направление поворота вращающихся элементов 20 посредством обращения поворота ведущего шкива 23 в случае, когда материал заблокирован в области пространств, предназначенных для прохождения материала.

Это обращение поворота может происходить либо вручную, либо автоматически. В частности, если вращающийся элемент 20 приводится во вращение посредством гидравлической системы, датчики давления могут обеспечиваться в схеме подачи рабочей жидкости, чтобы перемещение элемента 20 и обращение поворота могло происходить, если превышается предопределенное значение давления, указывающее на то, что вращающийся элемент 20 заблокирован.

В случае гидравлического привода ковш согласно настоящему изобретению может преимущественно использовать ту же схему, что и рабочая машина, которая обычно используется, чтобы также приводить в действие дробильный узел 3.

Для целей снижения максимального объема рабочей жидкости, требуемого для приведения в действие системы, может предоставляться средство для выборочной подачи объема масла вращающемуся элементу 20 или дробильному узлу 3. Таким образом, с помощью одного и того же объема рабочей жидкости возможно выборочно приводить в действие просеивающее устройство 2 или дробильный узел 3, возможно, обеспечивая постепенное перемещение объема между устройством 2 и узлом 3. Таким образом, могут обеспечиваться ситуации, в которых просеивающее устройство 2 продолжает, хотя и с меньшей интенсивностью, осуществлять просеивающее и измельчающее действие, даже когда дробильный узел работает.

Предпочтительно, может также предоставляться средство для детектирования положения 7 ковша, в частности для детектирования его наклона, средство, которое обеспечивает определение положения ковша и, следовательно, управление просеивающим устройством 2 или дробильным узлом или ими обоими с уменьшенной нагрузкой.

Фиг.5, 5A и 6, 6А представляют первый вариант осуществления настоящего изобретения, который отличается от предыдущего варианта осуществления тем, что он содержит элементы 20, вращающиеся в противоположных направлениях. Другими словами, когда элемент 20 вращается по часовой стрелке, другой элемент вращается против часовой стрелки, и наоборот.

Этот вариант осуществления отличается от предыдущего тем, что он использует соединительный шток 24′′, шарнирно соединенный с шестерней 22′ в других угловых положениях в сравнении с соединительным штоком 24′. Другими словами, схема движения, которая, таким образом, используется, является такой, которая обычно определяется как шарнирно соединенный антипараллелограмм.

Дополнительно отметим, что для целей уменьшения просеивающих пространств и использования продолжений 21A большого радиального протяжения диски 21 каждого вращающегося элемента 20 могут быть смещены относительно дисков 21 соседнего вращающегося элемента 20, следовательно, обеспечивая взаимное проникновение траекторий движения продолжений 21A. Таким образом, возможно получить более мелкий эффект просеивания и меньшие общие размеры устройства.

Согласно другому варианту осуществления, представленному на фиг.7, 7A и 8, 8A, каждый вращающийся элемент 20 содержит множество дисков 21′, которые расположены эксцентрично относительно оси Y вращения вращающихся элементов 20 и смещены друг от друга, то есть диски 21′ на вращающемся элементе имеют геометрические центры, которые отличаются друг от друга. Предпочтительно, как проиллюстрировано на фиг.7A, диски 21′ каждого вращающегося элемента 20 имеют одинаковый эксцентриситет e с соответствующими дисками 21′ на вращающемся элементе рядом с ним.

Следовательно, в силу этой конфигурации диски 21′ вращающегося элемента 20 поддерживаются во время своего вращения на равном расстоянии от соответствующих дисков 21′ на другом вращающемся элементе, следовательно, делая возможным точный контроль материала, который пропускается через просеивающее устройство. Таким образом, возможно способом, схожим с предыдущими вариантами осуществления, предотвратить материал чрезмерных размеров, которому по его сути необходимо дробление, от возможности сползания между вращающимися элементами 20.

Вдобавок использование смещенных дисков 21′ вдоль соответствующего вращающегося элемента 20 обеспечивает вовлечение в движение вверх и вниз обрабатываемого материала, таким образом, оптимизируя просеивающее действие даже в этом случае концептуально схожим образом с предыдущими вариантами осуществления.

Чтобы дополнительно защитить материал от возможности блокировки вращающихся элементов просеивающего устройства 2, на краях 102 ковш 100 обеспечивается множеством ребер 103, которые выступают между двумя смежными дисками 21′, чтобы ограничить пространство, используемое для прохождения материала. Эти ребра 103 имеют по существу треугольную форму и имеют плоское протяжение, по существу параллельное протяжению дисков 21′.

В отличие от предыдущего варианта осуществления опасность блокировки вращающихся элементов 20 избегается даже в случае полного поворота дисков 21′, так как из-за того, что продолжения 21A отсутствуют, диски не будут подвергаться напряжениям, возникающим из-за материалов, заблокированных в просеивающем устройстве 2.

Следовательно, посредством обеспечения полного поворота вращающихся элементов 20 возможно достичь более высоких скоростей с системами привода, которые являются не очень сложными.

Например, элементы 20 могут вращаться посредством ременной или цепной передачи, которая получает свое движение от ведущего шкива 23.

Дополнительно отметим, что в этом последнем варианте осуществления расстояние d между центрами вращающихся элементов 20, понимаемое как расстояние между соответствующими осями вращения, может являться регулируемым, чтобы изменять размер пространств, определенных для прохождения материала, и, следовательно, характеристики просеивания.

Четвертый вариант осуществления представлен на фиг.9-10A.

В данном варианте осуществления просеивающее устройство содержит вращающийся элемент 200, сформированный на коленчатом валу, вращаемом на оси Y′ вращения, по существу перпендикулярной направлению A подачи для подачи материала к дробильному узлу 3.

На коленчатом валу с возможностью вращения поддерживается множество пар соединительных штоков 201, 202, которые, посредством вращательного движения вокруг оси Y′, вовлекаются в шарнирно соединенное четырехугольное движение. Таким образом, соединительный шток 202, поддерживаемый с возможностью вращения вокруг оси Y′′, параллельной оси Y′, колеблется вокруг этой оси вращения, проникая в переменном движении в канал 101.

Это переменное движение бьет по материалу, подлежащему раздроблению, находящемуся в канале 101, перемещая его и просеивая его.

В частности, как проиллюстрировано на фиг.10A, просеивающее устройство также содержит ряд фиксированных ребер 203, параллельных соединительным штокам 201 и 202 и расположенных между каждой парой соединительных штоков, которые способствуют определению пространств для прохождения материала размера, меньшего предопределенного размера, которому не требуется дробление.

Изобретение, следовательно, решает сформулированную проблему, в то же время добавляя множество преимуществ, включающих заметное увеличение срока службы дробильного узла и просеивающего устройства, в частности щек и связанных механических компонентов, а также снижение требований технического обслуживания ковша.

Реферат

Ковш (100) для дробления инертного материала содержит внешний корпус (1), входную секцию (10) для входа материала, подлежащего раздроблению, в корпус (1) и дробильный узел (3), расположенный в корпусе (1), для дробления материала и просеивающее устройство (2) для просеивания материала, подлежащего раздроблению, расположенное в промежуточном положении между входным отверстием (10) и дробильным узлом (3). Просеивающее устройство (2) содержит по меньшей мере один вращающийся элемент (20), частичное вращение которого пригодно для выполнения просеивания частей материала, подлежащего раздроблению, которые имеют размер, меньший предопределенного размера. 5 з.п. ф-лы, 20 ил.

Формула

Документы, цитированные в отчёте о поиске

Измельчающий ковш

Комментарии