Обработка материалов, содержащих карбонат кальция, для повышения количества наполнителя в бумаге - RU2585785C1

Код документа: RU2585785C1

Чертежи

Описание

Изобретение относится к способу получения суспензии самосвязывающихся пигментных частиц, а также к бумажной продукции, содержащей самосвязывающиеся пигментные частицы, и к применению суспензии самосвязывающихся пигментных частиц.

Минеральные материалы и связывающие вещества являются одними из главных составляющих, применяемых в производстве различных продуктов, таких как краски, бумага и пластмасса. В этом отношении минеральные материалы придают механические и оптические свойства, в то время как связующее вещество, как правило, на основе латекса и в форме водных суспензий или дисперсий, обеспечивают необходимую адгезию и когезию для соответствующих составляющих для производства конечного продукта.

Разработка самосвязывающихся пигментных частиц, известных в индустрии, позволит избежать логистических трудностей, связанных с использованием с минеральными веществами и связующими по отдельности, а также избежать нежелательных физических и химических взаимодействий, проявляющихся в соизмеримых смесях минералов и связующих веществ. В этом отношении, самосвязывающиеся пигментные частицы со свойствами как минерального материала, так и связующего вещества, могут быть непосредственно использованы в различных областях применения. Этот уникальный продукт под названием самосвязывающиеся пигментные частицы относится к отдельным твердым частицам, образованным из минерального материала и связующего вещества, тесно связанных друг с другом. Внутренние силы когезии таковы, что обеспечивают отличную механическую стабильность самосвязывающихся пигментных частиц.

Самосвязывающиеся пигментные частицы можно получать из минеральных материалов, содержащих карбонат кальция, из материалов с природным минеральным пигментом, которые, как правило, получают посредством процесса, обеспечивающего, по меньшей мере, одну стадию измельчения минеральных материалов в присутствии связующего вещества. Измельчение относится к процессу, приводящему к уменьшению размера частиц, т.е. минеральные материалы в самосвязывающихся пигментных частицах имеют меньший диаметр, чем исходный минеральный материал, используемый для их производства. Такие самосвязывающиеся пигментные частицы описаны в ряде документов, включая WO 2006/008657, WO 2006/128814 и WO 2008/139292.

Для полноты, заявитель хотел бы упомянуть следующие заявки, которые также относятся к способам получения самосвязывающихся пигментных частиц: неопубликованные европейские патентные заявки, поданные под номерами 11 160 900,4, 11 160 926,9, 11 179 604,1 и 11 179 572,0.

Способы получения самосвязывающихся минеральных пигментных частиц, известных в данной области, часто ограничены получением или соизмельчением суспензий с низким содержанием твердых веществ. Однако получение суспензий с низким содержанием твердых веществ имеет недостаток, заключающийся в том, что полученный измельченный продукт должен быть концентрирован перед транспортировкой на другие установки для дальнейшей обработки. Очень часто во время стадии концентрирования, требующей больших затрат времени и энергии, наблюдается нежелательная потеря полимерного связующего вещества, и, дополнительно, образование нежелательных агломератов. Кроме того, процессы известного уровня техники часто приводят к суспензии с высоким общим содержанием органических веществ в водной фазе измельченной суспензии. Кроме того, добавление дисперсанта, однако, в числе прочего, оказывает воздействие на адсорбцию связующего вещества с частицами во время соизмельчения.

Самосвязывающиеся пигментные частицы, содержащие связующие вещества, основанные на полимерах, полученных из природных или возобновляемых ресурсов, представляют особый интерес с экологической точки зрения. Однако такие самосвязывающиеся пигментные частицы часто образуются из отрицательно заряженных модифицированных полисахаридов, которые могут быть невыгодны для некоторых областей применения. Например, в связи с отрицательным поверхностным зарядом, удерживаемость таких пигментных частиц представляет сложности во время процессов производства бумаги. Это приводит к высокому потреблению самосвязывающихся пигментных частиц и применению дополнительного вещества для повышения удерживаемости во время производства бумаги для получения необходимого количества наполнителя в бумаге.

Обнаружена еще одна проблема, которая очень часто оказывает значительное воздействие на механические и оптические свойства бумаги и бумажных покрытий из таких самосвязывающихся пигментных частиц, в отношении связывания волокон с такими самосвязывающимися пигментными частицами. Суспензии самосвязывающихся пигментных частиц часто снижают механические и оптические свойства соответствующих конечных продуктов. Одна из причин этого может заключаться в форме самосвязывающихся пигментных частиц, которая может препятствовать взаимодействию между самосвязывающимися пигментными частицами и бумажными волокнами. Таким образом, для получения бумажных изделий с хорошо сбалансированными механическими и оптическими свойствами, необходимо обеспечить оптимальные границы взаимодействия между самосвязывающимися пигментными частицами и бумажными волокнами.

Кроме того, высокий уровень наполнителя в бумаге необходим, так как он обеспечит возможность уменьшения количества древесных волокон в бумаге. Кроме того, бумага с высоким содержанием наполнителя быстрее сохнет, и, в результате это приводит к ускорению работы бумагоделательной машины. Таким образом, добавление высокого уровня наполнителя может снизить издержки производства бумаги и сэкономить природные ресурсы. Однако такой высокий уровень наполнителя часто уменьшает контактную площадь между оставшимися волокнами. В результате удерживания большого количества наполнителя с субоптимальной формой получают более хрупкий лист, который может легче разорваться на бумагоделательных машинах, клеильных машинах, устройствах для нанесения покрытий, намоточных устройствах, печатных машинах, печатных станках или копировальных устройствах.

Документ США 5611890 относится к прочной, мягкой бумаге санитарно-гигиенического назначения, содержащей нецеллюлозный дисперсный наполнитель, где указанный наполнитель содержит 5 до 50 мас.% указанной бумаги санитарно-гигиенического назначения. В WO 03/087472 описана обработка наполнителя, содержащая получение набухших крахмально-лактексных композиций, и добавление указанных композиций к суспензии наполнителя. Благодаря применению этих обработанных наполнителей во время производства бумаги улучшается удерживаемость наполнителя и получают наполненную бумагу, при этом добавление наполнителя оказывает только минимальное отрицательное воздействие на свойства прочности. Наполнитель для производства бумаги, поверхностно обработанный катионным полимером, описан в CA 2037525. В статье «Improvement of paper properties using starch-modified precipitated calcium carbonate filler» Zhao et al., TAPPI Journal 2005, vol. 4(2), затронута тема наполнителей из коммерческого осажденного карбоната кальция, модифицированных сырыми кукурузными и картофельными крахмалами. Эти модифицированные наполнители использовали в качестве наполнителе для производства бумаги для улучшения прочности бумаги с высоким содержанием наполнителя.

В свете вышеизложенного, для специалиста в данной области по-прежнему представляет интерес усовершенствование процесса получения самосвязывающихся пигментных частиц. В особенности необходимо обеспечить процесс получения самосвязывающихся минеральных пигментных частиц, в котором нет необходимости в соизмельчении минеральных пигментных частиц со связующим веществом, так как перемалывание является стадией, требующей больших материальных затрат и времени. Кроме того, структура частиц минеральных пигментных частиц может меняться во время перемалывания и, таким образом, характеристики минеральных пигментных частиц могут отличаться после перемалывания. Дополнительно, также существует необходимость в обеспечении процесса получения самосвязывающихся пигментных частиц, которые можно применять к минеральным пигментным суспензиям с высоким содержанием твердых веществ, таким образом, позволяя избежать стадии концентрирования, требующей затрат энергии и времени, и, например, образования значительного количества нежелательных агломератов. Кроме того, необходимо обеспечение самосвязывающихся пигментных частиц, улучшающих связывание между бумажными волокнами и бумажным покрытием и самосвязывающимися минеральными пигментными частицами, и, таким образом, позволяющих производить бумажные изделия с хорошо сбалансированными механическими и оптическими свойствами. В частности, необходимо обеспечение процесса получения самосвязывающихся пигментных частиц, позволяющий получить наполнитель, проявляющий хорошую удерживаемость в процессах производства бумаги без необходимости применения большого количества веществ для повышения удерживаемости наполнителя.

Указанные выше и другие задачи решаемы с помощью объекта изобретения, как определено в настоящем документе в независимых пунктах формулы изобретения.

В соответствии с одним из аспектов настоящего изобретения, представлен способ получения самосвязывающихся пигментных частиц, который содержит следующие стадии:

a) обеспечения водной суспензии, содержащей, по меньшей мере, один материал, содержащий карбонат кальция,

b) обеспечения, по меньшей мере, одной кислоты или кислой соли, где анион кислоты или кислой соли способен к образованию нерастворимых в воде солей кальция,

c) обеспечения анионного полимерного связующего вещества, где указанное связующее вещество содержит, по меньшей мере, один модифицированный полисахарид,

d) обеспечения, по меньшей мере, одного катионного полимера,

e) смешивания водной суспензии стадии a) с, по меньшей мере, одной кислотой или кислой солью стадии b), и

f) смешивания суспензии стадии e), анионного полимерного связующего вещества стадии c) и, по меньшей мере, одного катионного полимера стадии d).

По другому аспекту настоящее изобретение относится к суспензии самосвязывающихся пигментных частиц, которую можно получить посредством процесса по настоящему изобретению.

Другой аспект настоящего изобретения относится к применению суспензии самосвязывающихся пигментных частиц по изобретению в производстве бумаги, пластмассы, краски, покрытий, цемента и/или сельскохозяйственной продукции.

Еще один аспект настоящего изобретения относится к бумажной продукции, содержащей самосвязывающиеся пигментные частицы, в которой частицы, по меньшей мере, частично покрыты нерастворимой в воде солью кальция, образованной кислотой или кислой солью, анионное связующее вещество, содержащее, по меньшей мере, один модифицированный полисахарид, и, по меньшей мере, один катионный полимер.

Эффективные варианты осуществления способа по изобретению определены в соответствующих зависимых пунктах формулы изобретения.

По одному из вариантов осуществления на стадии f) процесса по изобретению суспензию, полученную на стадии e), на первой стадии смешивают с анионным полимерным связующим веществом стадии c), а затем на второй стадии смешивают с, по меньшей мере, одним катионным полимером стадии d). По другому варианту осуществления на стадии f) процесса по изобретению суспензию, полученную на стадии e), одностадийно смешивают с анионным полимерным связующим веществом стадии c) и, по меньшей мере, одним катионным полимером стадии d). В соответствии с еще одним вариантом осуществления на стадии f) процесса по изобретению суспензию, полученную на стадии e) на первой стадии смешивают с, по меньшей мере, одним катионным полимером стадии d), а затем на второй стадии смешивают с анионным полимерным связующим веществом стадии c).

По одному из вариантов осуществления суспензию, полученную на стадии e), концентрируют перед проведением стадии f). Стадию концентрирования можно проводить посредством использования термических и/или механических способов, хорошо известных квалифицированному специалисту.

По одному из вариантов осуществления, по меньшей мере, один материал, содержащий карбонат кальция, выбран из карбоната кальция, минералов, содержащих карбонат кальция, смешанных наполнителей на основе карбоната кальция или их смесей, предпочтительно материалом, содержащим карбонат кальция, является карбонат кальция, более предпочтительно осажденный карбонат кальция (PCC) и наиболее предпочтительно скаленоэдрический PCC (S-PCC), ромбоэдрический PCC (R-PCC), призматический PCC (P-PCC), кубический PCC (C-PCC) или их смесь. По другому варианту осуществления, по меньшей мере, один материал, содержащий карбонат кальция стадии a) представлен в форме частиц с массовым срединным диаметром со значением d50 - от 0,1 до 100 мкм, предпочтительно - от 0,2 до 50 мкм, более предпочтительно - от 0,5 до 25 мкм и наиболее предпочтительно от - от 1,0 до 10 мкм.

Согласно еще одному варианту осуществления, по меньшей мере, материал, содержащий карбонат кальция, стадии a) представлен в форме частиц с удельной площадью поверхности от 0,1 до 200 м2/г, предпочтительно от 0,5 до 100 м2/г, более предпочтительно от 1,0 до 50 м2/г и наиболее предпочтительно от 2,0 до 10 м2/г.

По одному из вариантов осуществления водная суспензия на стадии a) имеет содержание твердых веществ от 1 до 99 мас.%, предпочтительно от 15 до 70 мас.%, более предпочтительно от 10 до 50 мас.% и наиболее предпочтительно от 12 до 40 мас.%, исходя из общей массы суспензии. По другому варианту осуществления суспензия на стадии a) содержит дополнительные минералы, такие как тальк, каолин, TiO2, бентонит и их смеси.

По одному из вариантов осуществления, по меньшей мере, одну кислоту или кислую соль стадии b) добавляют в количестве от 0,001 до 40 мас.%, предпочтительно от 0,005 до 20 мас.%, более предпочтительно от 0,01 до 10 мас.% и наиболее предпочтительно от 0,05 до 5 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

По другому варианту осуществления, по меньшей мере, одна кислота или кислая соль стадии b) выбрана из группы, содержащей лимонную кислоту, щавелевую кислоту, фосфорную кислоту, серную кислоту, арсиновую кислоту и йодноватую кислоту или их соли, и их смеси.

По одному из вариантов осуществления суспензия, полученная на стадии e), имеет содержание твердых веществ от 2 до 99 мас.%, предпочтительно от 10 до 60 мас.%, более предпочтительно от 15 до 45 мас.% и наиболее предпочтительно от 20 до 30 мас.%, исходя из общей массы суспензии.

По одному из вариантов осуществления, по меньшей мере, один модифицированный полисахарид является производным карбоксиметила и/или производным карбоксиметилгидроксипропила и/или производным полисахаридного карбоксиметилагидроксиэтила, предпочтительно карбоксиметилцеллюлозой, анионным гуаром, анионным крахмалом или ксантановой камедью. По другому варианту осуществления, по меньшей мере, один модифицированный полисахарид имеет степень замещения гидроксильных групп в диапазоне от 0,4 до 2,0, предпочтительно от 0,5 до 1,8, более предпочтительно от 0,6 до 1,6 и наиболее предпочтительно от 0,7 до 1,5.

Согласно еще одному варианту осуществления внутренняя вязкость, по меньшей мере, одного модифицированного полисахарида находится в диапазоне от 5 до 500 мл/г, предпочтительно от 10 до 450 мл/г, более предпочтительно от 50 до 350 мл/г и наиболее предпочтительно от 100 до 200 мл/г.

По одному из вариантов осуществления связующее вещество стадии c) представлено в форме водного раствора или сухого материала, предпочтительно в форме раствора с концентрацией связующего вещества от 1 до 70 мас.% предпочтительно от 2 до 55 мас.%, более предпочтительно от 5 до 50 мас.% и наиболее предпочтительно от 30 до 50 мас.%, исходя из общей массы раствора. По другому варианту осуществления связующее вещество стадии c) добавляют в количестве от 0,001 до 20 мас.%, предпочтительно от 0,005 до 15 мас.%, более предпочтительно от 0,01 до 10 мас.% и наиболее предпочтительно от 0,05 до 5 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

По одному из вариантов осуществления, по меньшей мере, один катионный полимер стадии d) выбран из группы, содержащей полиэтиленимины, полиакриламиды, катионные эпихлоргидринные смолы, катионный крахмал, катионный гуар и их смеси. В соответствии с еще одним вариантом осуществления, по меньшей мере, один катионный полимер стадии d) представлен в форме раствора или сухого материала, предпочтительно в форме раствора с концентрацией от 0,5 до 70 мас.% предпочтительно от 1 до 25 мас.%, более предпочтительно от 1,5 до 20 мас.% и наиболее предпочтительно от 2 до 10 мас.%, исходя из общей массы раствора. В соответствии с еще одним вариантом осуществления, по меньшей мере, один катионный полимер стадии d) добавляют в количестве от 0,001 до 20 мас.%, предпочтительно от 0,005 до 15 мас.%, более предпочтительно от 0,01 до 10 мас.% и наиболее предпочтительно от 0,05 до 5 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

По одному из вариантов осуществления суспензию самосвязывающихся пигментных частиц используют в мокрой части бумагоделательной машины, производстве папиросной бумаги, картона и/или покрытия или в качестве поддержки глубокой и/или офсетной печати и/или струйной печати и/или непрерывной струйной печати и/или флексографической печати и/или электрофотографии и/или отделки поверхности. По другому варианту осуществления суспензию самосвязывающихся пигментных частиц используют для сокращения солнечного света и воздействия УФ-лучей на листья растения.

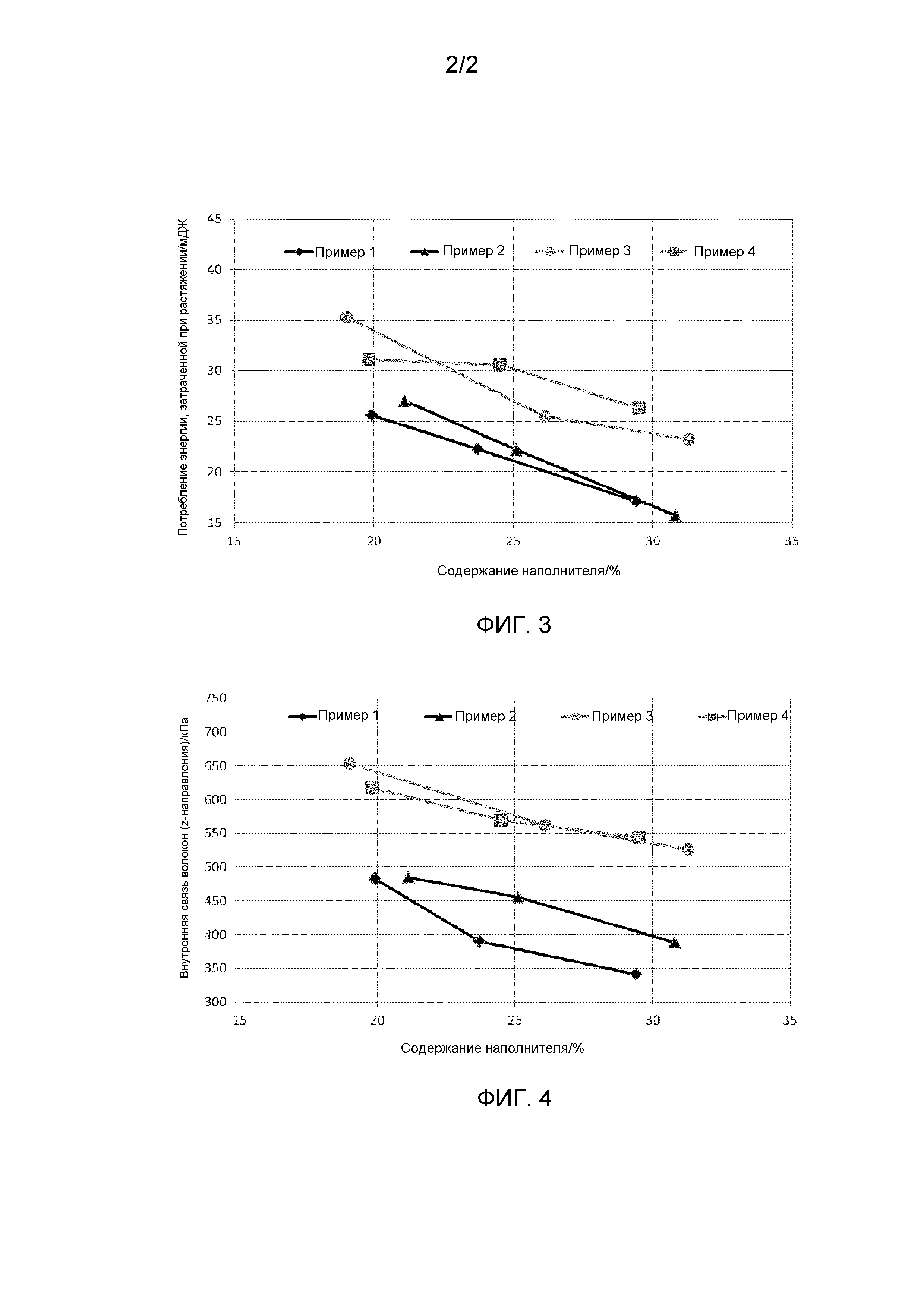

По одному из вариантов осуществления бумажная продукция по изобретению имеет более высокий индекс прочности при растяжении по сравнению с бумажной продукцией, в которой самосвязывающиеся пигментные частицы по изобретению заменены таким же количеством частиц материала, содержащего карбонат кальция, предпочтительно индекс прочности при растяжении является, по меньшей мере, на 5%, более предпочтительно, по меньшей мере, на 7% выше и наиболее предпочтительно, по меньшей мере, на 10% выше по сравнению с индексом прочности при растяжении бумажной продукции, в которой самосвязывающиеся пигментные частицы по изобретению заменены таким же количеством частиц материала, содержащего карбонат кальция.

Следует понимать, что в целях настоящего изобретения следующие термины имеют следующие значения:

«Суспензия» или «взвесь» в значении по настоящему изобретению, содержит нерастворимые твердые вещества и воду, и необязательно дополнительные добавки, и, как правило, содержит большое количество твердых веществ и, таким образом, является более вязкой и может обладать более высокой плотностью, чем жидкость, из которой она образована.

«Материалом, содержащим карбонат кальция» в значении по настоящему изобретению, может быть минеральный материал или синтетический материал с содержанием карбоната кальция, по меньшей мере, 50 мас.%, предпочтительно 75 мас.%, более предпочтительно 90 мас.% и наиболее предпочтительно 95 мас.%, исходя из общей массы материала, содержащего карбонат кальция. Под термином «сухой материал, содержащий карбонат кальция» понимается частицы материала, содержащего карбоната кальция, с общей поверхностной влажностью менее 0,5 мас.%, предпочтительно менее 0,2 мас.% и более предпочтительно менее 0,1 мас.%, исходя из общей массы частиц.

«Измельченным карбонатом кальция» (GCC) в значении по настоящему изобретению является карбонат кальция, полученный из природных источников, таких как известняк, мрамор, кальцит или мел, и обработанный посредством мокрой и/или сухой обработки, такой как измельчение, сортирование и/или фракционирование, например, посредством циклона или классификатор.

«Осажденным карбонат кальция» (PCC) в значению по настоящему изобретению является синтезированный, как правило, полученный посредством осаждения после реакции диоксида углерода и гидроксида кальция (гидратированной извести) в водной среде или посредством осаждения кальция и источника карбоната в воде. Дополнительно, осажденным карбонатом кальция может также быть продукт введения кальция и карбоната соли, хлорида кальция и карбоната натрия, например, в водной среде.

«Кислота» в значении по настоящему изобретению определена кислота по Бренстед-Лоури, то есть, обеспечивает H3O+-ион. «Кислотный анион» определен как депротонированная форма поставщика H3O+-иона, т.е. является конъюгированной основой кислоты. «Кислая соль» определена как поставщик H3O+-иона, то есть, по меньшей мере, частично нейтрализованный неводородным катионом. «Соль» определена как электрически нейтральное ионогенное соединение, образованное из анионов и неводородных катионов. «Соль» может содержать безводную форму, а также формы, содержащие кристаллическую воду (гидрат).

В целях настоящей заявки «нерастворимые в воде» материалы определены как материалы, которым необходимо более 100 мл воды на грамм материала для растворения материала при 20°C, как определено Европейской фармакопеей. Предпочтительно материалы растворяют при уровне pH от 7,5 до 14.

«Анионное полимерное связующее вещество» в значении по настоящему изобретению определено как полимер, способный к связыванию с поверхностью материала, содержащего карбонат кальция, и с самим с собой и/или с определенными другими материалами при сушке. Связывание включает ионные взаимодействия и/или мостиковые связи водород-водород между группами на поверхности частиц материала, содержащего карбонат кальция, и функциональными группами полимера. Кроме того, термин «анионный полимер» или «анионное полимерное связующее вещество» в значении по настоящему изобретению относится к полимеру с чисто отрицательным зарядом. Указанное соединение, как правило, модифицировано анионными группами. Термин «анионный» не исключает присутствие катионных групп, при условии отрицательной суммы единичных зарядов.

Термин «катионный полимер» в значении по настоящему изобретению относится к полимеру с чисто положительным зарядом. Указанное соединение, как правило, модифицировано катионными группами. Термин «катионный» не исключает присутствие анионных групп, при условии положительной суммы единичных зарядов.

«Размер частиц» материала, содержащего карбонат кальция, в значении по настоящему изобретению определен посредством распределения размеров частиц. Значение dx представляет диаметр относительно которого x% по массе частиц имеют диаметры менее чем dx. Это означает, что значение d20 является размером частиц, при котором 20 мас.% всех частиц является меньше, и значение d75 является размером частиц, при котором 75 мас.% всех частиц является меньше. Значение d50 является, таким образом, средним медианным размером частиц, т.е. 50 мас.% всех гранул больше или меньше этого размера частиц. В целях настоящего изобретения размер частиц определен как средний медианный размер частиц d50, если не указано иначе. Для определения значения среднего медианного размера частиц d50 для частиц со значением d50 от 0,2 и 5 мкм, можно использовать устройство Sedigraph 5120 от компании Micromeritics, США.

«Удельная площадь поверхности БЭТ-методом» (SSA) в значении по настоящему изобретению определена как площадь поверхности минерального пигмента, разделенного на массу минерального пигмента. В рамках изобретения удельную площадь поверхности измеряют посредством адсорбции азота с использованием БЭТ-изотермы (ISO 9277:2010), и она указана в м2/г.

В целях настоящего изобретения термин «вязкость» в отношении составов покрытия, относится к вязкости по Брукфилду. Вязкость по Брукфилду можно измерять с помощью вискозиметра Брукфилда с 100 об./мин. при 23°C и, она указана в мПа·с.

Термин «внутренняя вязкость» при использовании в контексте настоящего изобретения является изменением способности полимера в растворе повышать вязкость раствора, и она указана в мл/г.

Термин «степень замещения» при использовании в контексте настоящего изобретения указан относительно общего количества замещенных или модифицированных групп на немодифицированную мономерную единицу исходного полисахарида.

«Модифицированными полисахаридами» в значении по настоящему изобретению являются полисахариды, в которых, по меньшей мере, часть гидроксильных групп карбоксилирована. Дополнительно, модифицированные полисахариды могут содержать другие модификации, такие как альдегидные группы.

В случаях использования термина «содержащий» в настоящем описании и формуле изобретения, он не исключает другие элементы. В целях настоящего изобретения термин «состоящий из» считается предпочтительным вариант осуществления термина «содержащий». Если далее в настоящем документе указано, что группа содержит, по меньшей мере, определенное количество вариантов осуществления, под этим описанием также следует понимать группу, которая предпочтительно состоит только из этих вариантов осуществления.

Употребление существительного в единственном числе также включает множественное число существительного, если не указано что-либо иное.

Такие термины как «получаемый» или «определяемый» и «полученный» или «определенный» используют взаимозаменяемо. Это, например, означает то, что, если из контекста явно не следует иначе, термин «полученный» не означает указания на то, что, например, вариант осуществления должен быть получен посредством, например, последовательности стадий, руководствуясь термином «полученный», несмотря на то, что такое ограниченное понимание всегда включается в термины «полученный» или «определенный» как предпочтительный вариант осуществления.

Процесс получения по изобретению самосвязывающихся пигментных частиц обеспечивает несколько преимуществ. Во-первых, процесс по изобретению обеспечивает хорошую адсорбцию связующего вещества с поверхностью частиц, и, таким образом, не требует проведения дополнительной стадии соизмельчения материала, содержащего карбонат кальция, вместе со связующим веществом. Во-вторых, самосвязывающиеся минеральные пигментные частицы, полученные посредством процесса по изобретению, проявляют улучшенное связывание с бумажным волокнами в процесса производства бумаги, и, таким образом, может быть увеличено количество наполнителя с сохранением при этом свойств механической прочности бумаги. Дополнительно, посредством применения процесса по изобретению снижается образование нежелательных агломератов, так как можно избежать последующей стадии концентрирования в связи с обработкой суспензии с высоким содержанием твердых вещество, как изложено выше.

Далее будут более подробно изложены предпочтительные варианты осуществления процесса по изобретению. Следует понимать, что эти технические подробности и варианты осуществления также применимы к суспензиям самосвязывающихся пигментных частиц по изобретению и их использованию.

Стадия a)

На стадии a) процесса по настоящему изобретению представлена водная суспензия, содержащая, по меньшей мере, один материал, содержащий карбонат кальция. По одному из вариантов осуществления настоящего изобретения водную суспензию получают посредством смешивания частиц материала, содержащего карбонат кальция, с водой.

Материал, содержащий карбонат кальция, можно выбирать из карбоната кальция, минералов, содержащих карбонат кальция, смешанного наполнителя на основе карбоната или их смесей.

По одному из вариантов осуществления настоящего изобретения материалом, содержащим карбонат кальция, является карбонат кальция. Карбонат кальция можно выбирать из измельченного карбоната кальция и/или осажденного карбоната кальция.

Под измельченным (или природным) карбонатом кальция (GCC) понимают природную форму карбоната кальция, добытого из осадочных пород, таких как известняк или мел, или из метаморфических пород мрамора. Известно, что карбонат кальция существует в виде трех видов кристаллических полиморфов: кальцита, арагонита и фатерита. Кальцит, наиболее распространенный кристаллический полиморф, считается самой стабильной кристаллической формой карбоната кальция. Менее распространенным является арагонит, имеющий дискретную или кластерно-игольчатую ромбическую кристаллическую структуру. Фатерит является самым редким полиморфом карбоната кальция и, как правило, является нестабильным. Измельченный карбонат кальция почти всегда является полиморфным кальцитом, который, как заявлено, является тригонально-ромбоэдрическим и является наиболее стабильным из полиморфов карбоната кальция. Термин «источник» карбоната кальция в значении, употребляемом в настоящей заявке, относится к природному минеральному материалу, из которого получают карбонат кальция. Источник карбоната кальция может содержать дополнительные природные компоненты, такие как карбонат магния, алюмосиликат и т.д.

По одному из вариантов осуществления настоящего изобретения GCC получают посредством сухого измельчения. По другому варианту осуществления настоящего изобретения GCC получают посредством мокрого измельчения и последующей сушки.

Как правило, стадию измельчения можно проводить с помощью любого общепринятого устройства для измельчения, например, при таких условиях, при которых усовершенствование преимущественно происходит в результате удара о вспомогательный корпус, т.е. в одной или нескольких из следующих: шаровой мельнице, стержневой мельнице, вибрационной мельнице, валковой дробилке, турбинной мельнице, вертикальной шаровой мельнице, рафинаторе, штифтовой мельнице, молотковой мельнице, распылителе, устройстве для измельчения бумаги, устройстве для распределения комков, листорезальном устройстве или другом таком оборудовании, известном квалифицированному специалисту. В случае содержания в минеральном порошке, содержащем карбонат кальция, минерального материала, содержащего карбонат кальция, обработанного с помощью мокрого измельчения, стадию измельчения можно проводить при таких условиях, при которых происходит самоизмельчение, и/или посредством измельчения на горизонтальной шаровой мельнице, и/или посредством других таких процессов, известных квалифицированному специалисту. Полученный таким образом минеральный материалом, содержащий карбонат кальция, обработанный с помощью мокрого измельчения, можно промыть или можно удалить из него воду с помощью хорошо известных процессов, таких как, например, флоккуляция, фильтрация или принудительное испарение перед сушкой. Последующую стадию сушки можно проводить в одну стадию, такую как сушка распылением, или в, по меньшей мере, две стадии. Также, как правило, такой минеральный материал проходит стадию обогащения (такую как стадия флотации, отбеливания или магнитного разделения) для удаления примесей.

По одному из вариантов осуществления настоящего изобретения источник измельченного карбоната кальция (GCC) выбран из мрамора, мела, кальцита, доломита, известняка или их смесей. Предпочтительно, источник измельченного карбоната кальция выбран из мрамора.

По одному из вариантов осуществления суспензия стадии процесса a) содержит один измельченный карбонат кальция. По другому варианту осуществления настоящего изобретения суспензия стадии процесса a) содержит смесь двух или более измельченных карбонатов кальция, выбранных из различных источников измельченного карбоната кальция. Например, суспензия, по меньшей мере, одного измельченного карбоната кальция может содержать один GCC, выбранный из доломита, и один GCC, выбранный из мрамора.

По одному из вариантов осуществления настоящего изобретения суспензия стадии процесса a) состоит из, по меньшей мере, одного измельченного карбоната кальция. Суспензия стадии процесса a) может состоять из одного измельченного карбоната кальция, или может состоять из двух или более измельченных карбонатов кальция, выбранных из различных источников измельченного карбоната кальция.

«Осажденный карбонат кальция» (PCC) в значении, употребляемом по настоящему изобретению, является синтезированным материалом, как правило, полученным посредством осаждения следующей реакции диоксида углерода и извести в водной среде или посредством осаждения кальция и источника в воде или посредством осаждения кальция и карбонат-ионов, например, из CaCl2 и Na2CO3, из раствора. Осажденный карбонат кальция существует в трех первичных кристаллических формах: кальците, арагоните и фатерите, и могут быть различные полиморфы (кристаллические формы) для каждой из этих кристаллических форм. Кальцит имеет тригональную структуру с типичной кристаллической формой, такой как скаленоэдрическая (S-PCC), ромбоэдрическая (R-PCC), гексагонально-призматическая, пинакоидальная, коллоидальная (C-PCC), кубическая и призматическая (P-PCC). Арагонит имеет ромбическую структуру с типичной кристаллической формой сдвоенных гексагонально-призматических кристаллов, а также с разнообразием форм тонких продолговато-призматических, изогнутых пластинчатых, крутых пирамидальных, остроконечных кристаллов, формой ветвящегося дерева и кораллообразной или червеобразной формами.

По предпочтительному варианту осуществления настоящего изобретения материал, содержащий карбонат кальция, осаждают карбонат кальция (PCC).

Осажденный карбонат кальция может обладать дополнительными преимуществами по сравнению с измельченным карбонатом кальция. Например, в отличие от измельченного карбоната кальция, который добывают из крупных природных рудных месторождений, частицы PCC получают синтетически и, таким образом, размер и распределение размера частиц можно корректировать во время получения. Кроме того, в зависимости от условий реакции можно корректировать форму и кристалличность частиц PCC. Дополнительно, минеральные пигментные PCC частицы не загрязнены примесями и, таким образом, могут показывать лучшую яркость по сравнению с GCC.

Другим преимуществом PCC является тот факт, что частицы PCC, как правило, имеют много заостренных концов на внешней поверхности, и таким образом, являются относительно шероховатыми. Полагают, что эти заостренные концы частиц PPC могут соединяться с бумажными волокнами, приводя в результате к улучшению связывания между частицами и волокнами. Таким образом, применение PCC в качестве наполнителя в бумажной отрасли может более оптимально контролировать бумажную структуру, и, таким образом, может улучшить механические свойства бумаги.

По одному из вариантов осуществления суспензия стадии процесса a) содержит один осажденный карбонат кальция. По предпочтительному варианту осуществления настоящего изобретения осажденный карбонат кальция содержит скаленоэдрический осажденный карбонат кальция (S-PCC).

По другому варианту осуществления настоящего изобретения суспензия стадии процесса a) содержит смесь двух или более осажденных карбонатов кальция, выбранных из различных источников осажденного карбоната кальция. Например, суспензия, по меньшей мере, одного осажденного карбоната кальция может содержать один PCC, выбранный из S-PCC, и один PCC, выбранный из R-PCC.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения суспензия стадии процесса a) состоит из, по меньшей мере, одного осажденного карбоната кальция. Суспензия стадии a) может состоять из одного вида PCC, или может состоять из смеси двух или более видов PCC.

По одному из вариантов осуществления настоящего изобретения минералы, содержащие карбонат кальция, содержат доломит.

По одному из вариантов осуществления смешанные наполнители на основе карбоната выбраны из кальция, связанного с магнием и аналогами или производными, различных веществ, таких как глина или тальк или аналоги или производные, и смесей этих наполнителей, таких как, например, смеси тальк-карбонат кальция или карбонат кальция-каолин, или смесей природного карбоната кальция с гидроксидом алюминия, слюдой или с синтетическими или натуральными волокнами, или соструктур минералов, таких как соструктуры тальк-карбонат кальция или тальк-диоксид титана или карбонат кальция-диоксид титана.

По другому варианту осуществления настоящего изобретения водная суспензия, содержащая, по меньшей мере, один материал, содержащий карбонат кальция, содержит дополнительный минерал, такой как тальк, каолин, TiO2, бентонит или их смеси.

По предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, один материал, содержащий карбонат кальция, представлен в форме частиц с массовым срединным диаметром со значением d50 от 0,1 до 100 мкм, предпочтительно от 0,2 до 50 мкм, более предпочтительно от 0,5 до 25 мкм и наиболее предпочтительно от 1,0 до 10 мкм.

По предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, один материал, содержащий карбонат кальция, представлен в форме частиц с удельной площадью поверхности от 0,1 до 200 м2/г, предпочтительно от 0,5 до 100 м2/г, более предпочтительно от 1,0 до 50 м2/г и наиболее предпочтительно от 2,0 до 10 м2/г, измеренной с использованием азота и БЭТ-метода в соответствии с ISO 9277:2010.

По меньшей мере, один материал, содержащий карбонат кальция, суспендируют в воде, и таким образом, образуется водная суспензия или взвесь материала, содержащего карбонат кальция. По одному из вариантов осуществления настоящего изобретения водная суспензия, полученная на стадии процесса a), имеет содержание твердых веществ от 1 до 99 мас.%, предпочтительно от 15 до 70 мас.%, более предпочтительно от 10 до 50 мас.% и наиболее предпочтительно от 12 до 40 мас.%, исходя из общей массы суспензии. Суспензия стадии процесса a) может быть недиспергированной или диспергированной, т.е. суспензия включает дисперсант. По предпочтительному варианту осуществления суспензия стадии a) является недиспергированной, т.е. она не содержит дисперсант.

Стадия b)

Стадия b) процесса по настоящему изобретению относится к, по меньшей мере, одной кислоте или кислой соли, где анион кислоты или кислой соли способен к образованию нерастворимых в воде солей кальция.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна кислота или кислая соль выбрана из группы, состоящей из сильных кислот со значением pKa менее чем или равным 0 при 25°C, и среднесильных кислот со значением pKa 0 до 8, включительно, и слабых кислот со значением pKa от 8 до 20, включительно, при 25°C.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна кислота выбрана из группы, содержащей лимонную кислоту, щавелевую кислоту, фосфорную кислоту, серную кислоту, арсиновую кислоту и йодноватую кислоту.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна кислота является органической кислотой, выбранной из группы, содержащей лимонную кислоту и щавелевую кислоту. По другому варианту осуществления процесса по изобретению, по меньшей мере, одна кислота является неорганической кислотой, выбранной из группы, содержащей фосфорную кислоту, серную кислоту, арсиновую кислоту и йодноватую кислоту.

По еще одному предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одна кислота является неполимерной кислотой с молекулярной массой менее 1000 г/моль, предпочтительно менее 750 г/моль и более предпочтительно менее 500 г/моль.

По другому варианту осуществления настоящего изобретения, по меньшей мере, одна кислота является жидкой при 25°C и 1 бар. По другому варианту осуществления настоящего изобретения, по меньшей мере, одна кислота является твердой при 25°C и 1 бар.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, одну кислоту растворяют в воде. По одному из вариантов осуществления настоящего изобретения, раствор, по меньшей мере, одной кислоты является слабоконцентрированным раствором с концентрацией менее 0,1 M. По другому варианту осуществления настоящего изобретения раствор, по меньшей мере, одной кислоты является высококонцентрированным раствором с концентрацией более 0,1 M. По предпочтительному варианту осуществления настоящего изобретения раствор, по меньшей мере, одной кислоты имеет концентрацию приблизительно 0,1 M.

«Кислая соль» в значении по настоящему изобретению, определена как поставщик H3O+-иона, который, по меньшей мере, частично нейтрализован неводородным катионом и, таким образом, «кислая соль» содержит, по меньшей мере, один «кислотный анион» и, по меньшей мере, один неводородный катион.

По одному из вариантов осуществления неводородный катион может обладать одним положительным зарядом, двумя положительными зарядами или тремя положительными зарядами. Катионы, обладающие одним положительным зарядом, выбраны из группы, содержащей Na+, K+ и NH4+, катионы, обладающие двумя положительными зарядами, выбраны из группы, содержащей Mg2+ и Sr2+, и катионы, обладающие тремя положительными зарядами, выбраны из группы, содержащей Al3+ и Fe2+. Предпочтительно катионом является катион натрия.

По одному из вариантов осуществления процесса по изобретению, по меньшей мере, одна указанная кислая соль выбрана из группы, содержащей дигидроген цитрат натрия, дигидроген цитрат калия, двузамещенный цитрат натрия, двузамещенный гидроцитрат калия, трицитрат натрия, трикалийцитрат, оксалат натрия, оксалат магния, сернокислый сульфат натрия, сульфат натрия-калия, динатрий сульфат, дикалий сульфат, сульфат магния, однозамещенный фосфат натрия, однозамещенный фосфорнокислый калий, двузамещенный фосфат натрия, вторичный кислый фосфат калия, трехзамещенный фосфат натрия и трикалийфосфат.

По предпочтительному варианту осуществления, по меньшей мере, одной кислой солью является трицитрат натрия.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, одна кислая соль представлена в форме раствора. По одному из вариантов осуществления настоящего изобретения, по меньшей мер, одну кислую соль растворяют в воде. По другому варианту осуществления настоящего изобретения, по меньшей мере, одну кислую соль растворяют в органическом растворителе, предпочтительно выбранном из группы, содержащей метанол, этанол, ацетон и их смеси. Если кислая соль представлена в форме раствора, раствор предпочтительно получают так, что кислую соль добавляют к растворителю, предпочтительно воде с температурой, по меньшей мере, 1°C, предпочтительно от 20°C до 100°C, более предпочтительно от 25°C до 80°C и наиболее предпочтительно от 30°C до 60°C.

В одном предпочтительном варианте осуществления кислую соль добавляют к воде при приблизительно комнатной температуре, т.е. при температуре от 20°C ±2°C.

По одному из вариантов осуществления настоящего изобретения раствор, по меньшей мере, одной кислой соли является слабоконцентрированным раствором с концентрацией менее 0,1 M, предпочтительно менее 0,05 M и более предпочтительно менее 0,025 M. По другому варианту осуществления настоящего изобретения раствор, по меньшей мере, одной кислой соли является высококонцентрированным раствором с концентрацией более 0,1 M, предпочтительно более 0,2 M и более предпочтительно более 0,5 M. По предпочтительному варианту осуществления настоящего изобретения раствор, по меньшей мере, одной кислой соли имеет концентрацию приблизительно 0,1 M.

Согласно альтернативному варианту осуществления, кислая соль представлена в сухой форме, например, в форме сухого порошка.

По одному из вариантов осуществления процесса по изобретению, по меньшей мере, одну кислоту или кислую соль добавляют в количестве от 0,001 до 40 мас.%, предпочтительно от 0,005 до 20 мас.%, более предпочтительно от 0,01 до 10 мас.% и наиболее предпочтительно от 0,05 до 5 мас.%, исходя из общего количества сухого материала, содержащего карбонат кальция.

Стадия c)

На стадии c) процесса по настоящему изобретению представлено анионное полимерное связующее вещество, в котором указанное связующее вещество содержит, по меньшей мере, один модифицированный полисахарид.

«Модифицированными полисахаридами» в значении, употребляемом по настоящему изобретению, являются полисахариды, в которых, по меньшей мере, часть гидроксильных группы карбоксилирована. Дополнительно, модифицированные полисахариды могут содержать другие модификации, такие как альдегидные группы.

Модифицированные полисахариды по настоящему изобретению могут содержать следующую структуру:

где часть гидроксильных групп карбоксилирована, и «n» непосредственно представляет внутреннюю вязкость.

Полисахариды являются полимерными углеводными структурами, образованными из повторяющихся единиц (по меньшей мере 10), связанных гликозидными связями. В зависимости от пространственного расположения гликозидных связей, можно различать α- и β-гликозидные связи. Эти структуры могут быть линейными, но также могут содержать различные степени разветвления. Полисахариды могут также содержать незначительные модификации повторяющейся единицы. Иллюстративными полисахаридами являются крахмал, целлюлоза или гликоген, но также структурные полисахариды, такие как целлюлоза и хитин.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, один модифицированный полисахарид имеет степень замещения гидроксильных групп в диапазоне от 0,4 до 2,0, предпочтительно от 0,5 до 1,8, более предпочтительно от 0,6 до 1,6 и наиболее предпочтительно от 0,7 до 1,5.

По одному из вариантов осуществления настоящего изобретения модифицированным полисахаридом является производное карбоксиметила и/или производное карбоксиметилгидроксипропила и/или производное полисахаридного карбоксиметилгидроксиэтила. Например, модифицированным полисахаридом может быть карбоксиметилцеллюлоза (CMC), анионный крахмал, анионный гуар, ксантановая камедь или их смеси.

По предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одним модифицированным полисахаридом является карбоксиметилцеллюлоза (CMC).

Карбоксиметилцеллюлозу (CMC) можно получать из целлюлозы посредством реакции с монохлоруксусной кислотой в присутствии каустической соды для образования натриевой соли карбоксиметилцеллюлозы. Каждая повторяющаяся единица D-глюкозы содержит три гидроксильные группы, способные к этерификации для обеспечения максимальной плотности заряда трех карбоксильных групп на мономерную единицу (т.е. степени замещения трех).

Молекулярную массу и внутреннюю вязкость связующих веществ на основе карбоксиметилцеллюлозы можно корректировать посредством любого способа, известного специалисту в данной области, например, посредством добавления пероксидов. Приводится ссылка на DE 1543116 A1, где описан способ получения низковязкой, водорастворимой CMC посредством окислительного разрушения с помощью H2O2, и на DE 4411681 A1, где описана зависимость разрушения простого эфира полисахарида от количества окислителя, температуры и длительности обработки.

По предпочтительному варианту осуществления настоящего изобретения карбоксиметилцеллюлоза обладает внутренней вязкостью в диапазоне от 5 до 500 мл/г, предпочтительно от 10 до 450 мл/г, более предпочтительно от 50 до 350 мл/г и наиболее предпочтительно от 100 до 200 мл/г.

По еще одному предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одним модифицированным полисахаридом является анионный крахмал.

Анионный крахмал предпочтительно химически модифицирован анионными группами, выбранными из группы, содержащей карбоксильные группы, карбоксиметильные группы, карбоксиметилгидроксипропильные группы, карбоксиметилгидроксиэтильные группы, фосфатные группы, сульфонатные группы и их смеси. Анионный крахмал может быть выбран из химически модифицированных крахмалов, происходящих от крахмалов, выбранных из группы, содержащей пшеничный крахмал, кукурузный крахмал, рисовый крахмал, картофельный крахмал, тапиоковый крахмал, марантовый крахмал, крахмал сорго и их смеси. Анионный крахмал можно также получать из генетически модифицированных источников, содержащих крахмалы, насыщенные амилопектином. В одном предпочтительном варианте осуществления анионный крахмал выбран из тех крахмалов, насыщенных амилопектином, то есть химически модифицированный крахмал предпочтительно выбран из группы, состоящей из рисового крахмала, картофельного крахмала и их смесей. Способы получения таких анионных крахмалов известны специалисту. Молекулярная масса анионного крахмала может находиться в диапазоне от 1 000 до 1000000 г/моль и, как правило, составляет приблизительно 220000 г/моль. Молекулярную массу анионного крахмала можно корректировать посредством обработки пероксидом водорода (H2O2).

Согласно другому предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одним модифицированным полисахаридом является анионный гуар.

Гуар содержит природный гетерополисахарид (гуаран), состоящий из единиц галактозы и единиц маннозы, как правило, в соотношении 1:2 и является компонентом эндосперма семян гуара. Как правило, гуар содержит линейную цепь 1,4-связанных единиц β-D-маннопиранозила с 1,6-связанными единицами α-D-галактопиранозила. Семена гуара, содержащие приблизительно от 14 до 17 мас.% шелухи, 35 до 42 мас.% эндосперма и 43 до 47 мас.% зародыша, как правило, подвергались сухому измельчению и фракционированы для отделения эндосперма, что является промышленным гуаром коммерческого применения. Производное гуара можно получать, например, с помощью модифицирования гетерополисахарида посредством использования ферментов, кислот, окислительной среды, температуры, радиации и т.д. Способы получения таких производных гуара известны специалисту. Например, модификацию можно получать посредством использования коммерчески доступного фермента α-D-галактозидазы, который пригоден для удаления единиц α-D-галактопиранозила. С помощью контроля периода времени воздействия на гуаран фермента α-D-галактозидазы, можно контролировать размер удаления единиц α-D-галактопиранозила из линейной цепи единиц маннозы. Дополнительно или альтернативно, модификацию гуара можно получать посредством этерификации гуара с помощью пропиленоксида или этиленоксида, получая в результате гидроксипропил гуар или гидроксиэтил гуар.

По одному из вариантов осуществления настоящего изобретения анионным гуаром является карбоксиметил гуар (CMG) и/или карбоксиметил гидроксипропил гуар (CMHPG) и/или карбоксиметил гидроксиэтил гуар (CMHEG). Например, карбоксиметил гуар получают посредством вступления в реакцию гуара с монохлоруксусной кислотой в присутствии каустической соды.

По одному из вариантов осуществления настоящего изобретения анионное полимерное связующее вещество стадии процесса c) содержит один модифицированный полисахарид. По другому варианту осуществления настоящего изобретения анионное связующее вещество стадии процесса c) содержит два или более модифицированных полисахарида. По предпочтительному варианту осуществления настоящего изобретения анионное полимерное связующее вещество стадии процесса c) состоит из, по меньшей мере, одного модифицированного полисахарида. Анионное полимерное связующее вещество стадии процесса c) может состоять из одного вида модифицированного полисахарида или может состоять из смеси двух или более видов модифицированного полисахарида.

По одному из вариантов осуществления настоящего изобретения анионное полимерное связующее вещество, используемое в процессе по настоящему изобретению, имеет уровень pH от 4,5 до 12, предпочтительно от 7 до 11 и более предпочтительно от 8,0 до 10,5.

Анионное полимерное связующее вещество может быть представлено в виде раствора или сухого материала. По предпочтительному варианту осуществления анионное полимерное связующее вещество представлено в форме водного раствора.

По предпочтительному варианту осуществления настоящего изобретения анионное полимерное связующее вещество представлено в форме водного раствора с концентрацией связующего вещества от 1 до 70 мас.%, предпочтительно от 2 до 55 мас.%, более предпочтительно от 5 до 50 мас.% и наиболее предпочтительно от 30 до 50 мас.%, исходя из общей массы раствора.

Раствор модифицированного полисахарида можно концентрировать, например, посредством ультрафильтрации или термического потока, или сушки. Сухой модифицированный полисахарид предпочтительно получают посредством термической сушки, более предпочтительно посредством сушки распылением, и содержание в нем твердых веществ составляет более 90, предпочтительно от 95 до 99,9 мас.%, исходя из общей массы модифицированного полисахарида.

По одному из вариантов осуществления настоящего изобретения связующее вещество стадии c) добавляют в количестве от 0,001 до 20 мас.%, предпочтительно от 0,005 до 15 мас.%, более предпочтительно от 0,01 до 10 мас.% и наиболее предпочтительно от 0,05 до 5 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

По предпочтительному варианту осуществления настоящего изобретения анионным связующим веществом стадии c) является, по меньшей мере, одна карбоксиметилцеллюлоза, добавляемая в количестве от 0,05 до 5 мас.%, предпочтительно от 0,1 до 2,5 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

Стадия d)

На стадии d) процесса по настоящему изобретению представлен, по меньшей мере, один катионный полимер.

Авторы изобретения по настоящей заявке неожиданным образом обнаружили, что добавления, по меньшей мере, одного катионного полимера может привести к улучшению удерживаемости самосвязывающихся пигментных частиц во время способов получения бумаги. Не будучи связанными соответствием какой-либо конкретной теории, авторы полагают, что анионный заряд анионного полимерного связующего вещества, по меньшей мере, частично нейтрализован катионным полимером.

Авторы изобретения также обнаружили, что добавление, по меньшей мере, одного катионного полимера может снизить количество свободного полимера в полученной суспензии самосвязывающихся пигментных частиц. Не будучи связанными соответствием какой-либо конкретной теории, авторы полагают, что катионный полимер может улучшить адгезию или адсорбцию анионного связующего вещества и/или, по меньшей мере, одного катионного полимера на измельченных частицах карбоната кальция. Это открытие было очень неожиданным, так как известно, что дисперсия измельченного карбоната кальция с катионным крахмалом может привезти к суспензии пигментных частиц, содержащей высокое количество свободного полимера.

Кроме того, авторы изобретения неожиданным образом обнаружили, что самосвязывающиеся свойства пигментных частиц также улучшились. В результате, бумажная продукция, содержащая самосвязывающиеся частицы по изобретению в качестве наполнителя, демонстрирует улучшенную прочность, и также создается возможность производства бумаги с высоким содержанием наполнителя. Другим преимуществом является то, что не происходит нарушения в какой-либо существенной степени физических и оптических свойств бумаги, содержащей самосвязывающиеся пигментные частицы по изобретению в качестве наполнителя.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, один катионный полимер выбран из полиаминов, полиэтилениминов, полиакриламидов, катионных эпихлоргидринных смол, полидиаллилдиметилхлорида аммония, катионного крахмала, катионного гуара или их смесей.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, одним катионным полимером является полиамин, предпочтительно полиэтиленимин (PEI), выбранный из группы, содержащей разветвленные полиэтиленимины, линейные полиэтиленимины и смеси указанных выше. Предпочтительно, соотношение функций первичного, вторичного и третичного амина в разветвленных полиэтилениминах по изобретению находится в диапазоне от 1:0,86:0,42 до 1:1,20:0,76, перед возможной модификацией разветвленных полиэтилениминов.

По одному предпочтительному вариант осуществления настоящего изобретения, по меньшей мере, один полиэтиленимин выбран из группы модифицированных и unмодифицированных полиэтилениминов. Примерами подходящих полиэтилениминов являются гомополимеры этиленимина (азиридин) или его высших гомологов, а также привитые полимеры полиамидоаминов или поливиниламинов с этиленимином или его высшими гомологами. Полиэтиленимины могут быть сшитыми или несшитыми, кватернизованными и/или модифицированными посредством реакции с оксидами алкилена, карбонатами диалкила или алкилена или C1-C8-карбоновыми кислотами. Полиэтиленимины можно модифицировать посредством реакции с оксидами алкилена, такими как оксид этилена, оксид пропилена или оксид бутилена, карбонатами диалкила, такими как карбонат диметила и карбонат диэтила, карбонатами алкилена, такими как карбонат этилена или карбонат пропилена, или C1-C8-карбоновыми кислотами. Модифицированные PEI могут включать алкоксилированные полиэтиленимины, такие как пропоксилированные полиэтиленимины (PPEI) и этоксилированные полиэтиленимины (EPEI). Дополнительные предпочтительные модифицированные полиэтиленимины можно получать посредством реакции немодифицированных PEI с одной или несколькими C1-C28-жирными кислотами, предпочтительно с одной или несколькими C6-C18-жирными кислоты и в особенности предпочтительно с одной или несколькими C10-C14-жирными кислотами, такими как, например, жирная кислота кокосового масла.

Полиэтиленимин может иметь средневзвешенную молекулярную массу Mw в диапазоне 1000 г/моль и 1000000 г/моль. В другом предпочтительном варианте осуществления настоящего изобретения полиэтиленимин выбран из группы линейных полиэтилениминов со средневзвешенной молекулярной массой Mw от 100 до 700 г/моль и предпочтительно от 146 до 232 г/моль, и предпочтительно выбран из триэтилентетрамина, пентаэтиленгексамина и тетраэтиленпентамина. Согласно еще одному предпочтительному варианту осуществления полиэтиленимин выбран из группы разветвленных полиэтилениминов со средневзвешенной молекулярной массой Mw от 500 до 8000 г/моль и предпочтительно от 800 до 1200 г/моль.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, одним катионным полимером является катионный крахмал.

Катионный крахмал является предпочтительно химически модифицированным катионными группами, выбранными из группы, содержащей аминогруппы, иммониевые группы, аммониевые группы, сульфониевые группы, фосфонийные группы и их смеси. Катионный крахмал может быть выбран из химически модифицированных крахмалов, происходящих из практически любого природного источника, при условии, что крахмал содержится в разумных количествах. Например, катионный крахмал может быть выбран из химически модифицированных крахмалов, происходящих от крахмалов, выбранных из группы, содержащей пшеничный крахмал, кукурузный крахмал, рисовый крахмал, картофельный крахмал, тапиоковый крахмал, марантовый крахмал, крахмал сорго и их смеси. В одном предпочтительном варианте осуществления катионный крахмал выбран из крахмалов, насыщенных амилопектином, то есть химически модифицированный крахмал предпочтительно выбран из группы, состоящей из рисового крахмала, картофельного крахмала и их смесей. Катионный крахмал можно получать из генетически модифицированных источников, содержащих крахмалы, насыщенные амилопектином. Способы получения таких катионных крахмалов известны специалисту. Молекулярная масса катионного крахмала может находиться в диапазоне от 1000 до 1000000 г/моль и, как правило, составляет приблизительно 220000 г/моль. Молекулярную массу катионного крахмала можно корректировать посредством обработки пероксидом водорода (H2O2).

По другому варианту осуществления настоящего изобретения, по меньшей мере, одним катионным полимером является катионный гуар.

Гуар содержит природный гетерополисахарид (гуаран), состоящий из единиц галактозы и единиц маннозы, как правило, в соотношении 1:2, и является компонентом эндосперма семян гуара. Как правило, гуар содержит линейную цепь 1,4-связанных единиц β-D-маннопиранозила с 1,6-связанными единицами α-D-галактопиранозила. Семена гуара, содержащие приблизительно от 14 до 17 мас.% шелухи, 35 до 42 мас.% эндосперма и 43 до 47 мас.% зародыша, как правило, подвергались сухому измельчению и фракционированы для отделения эндосперма, что является промышленным гуаром коммерческого применения. Производное гуара можно получать, например, с помощью модифицирования гетерополисахарида посредством использования ферментов, кислот, окислительной среды, температуры, радиации и т.д. Способы получения таких производных гуара известны специалисту. Например, модификацию можно получать посредством использования коммерчески доступного фермента α-D-галактозидазы, который пригоден для удаления единиц α-D-галактопиранозила. С помощью контроля периода времени воздействия на гуаран фермента α-D-галактозидазы, можно контролировать размер удаления единиц α-D- галактопиранозила из линейной цепи единиц маннозы. Катионный гуар можно получать посредством реакции гуара с производными четвертичной аммонийной соли.

Согласно еще одному другому варианту осуществления настоящего изобретения, по меньшей мере, одним катионным полимером является полидиаллилдиметилхлорид аммония (polyDADMAC).

PolyDADMAC (полидиаллилдиметилхлорид аммония) является линейным гомополимером диаллилдиметилхлорида аммония (DADMAC) со следующей структурой:

Линейный гомополимер, образованный от мономера с четвертичным аммонием и двумя ненасыщенными -CH=CH2 функциональностями полимеризован посредством свободнорадикальной полимеризации DADMAC. В структуре polyDADMAC группы четвертичного аммония расположены на кольцах, включенных в основную цепь полимерной цепи. Эта композиция означает, что макромолекулы polyDADMAC обычно являются довольно жесткими, с более длинной персистентной длиной чем, например, полиаминами. По этой причине, предполагается, что polyDADMAC имеет более растянутую конформацию в растворе. PolyDADMAC может иметь средневзвешенную молекулярную массу Mw в диапазоне от 10000 до 1000000 г/моль и предпочтительно в диапазоне от 100000 до 500000 г/моль.

Дополнительными примерами катионного полимера, пригодного для процесса по настоящему изобретению, являются полиакриламиды или катионные эпихлоргидринные смолы.

Согласно иллюстративному варианту осуществления, полиакриламиды включают мономеры диалкиламиноэтил(мет)акрилатов, диалкиламиноэтил(мет)акриламиды, диалкиламинометил(мет)акриламиды и диалкиламино-1,3-пропил(мет)акриламиды, предпочтительно сополимеризованные с неионными мономерами, предпочтительно ариламидом.

По другому варианту осуществления, катионными эпихлоргидринными смолами являются сополимеры, содержащие в качества мономера одну или несколько дикарбоновых кислот и один или несколько мономеров из группы диаминов, триаминов, диалкиноламинов или триалкиноламинов и эпихлоргидрина.

Предпочтительно насыщенные или ненасыщенные, разветвленные или неразветвленные C2-C10 дикарбоновые кислоты, предпочтительно C3-C9 дикарбоновые кислоты, C4-C8 дикарбоновые кислоты, C5-C7 дикарбоновые кислоты, в частности адипиновую кислоту, используют в качестве мономеров дикарбоновой кислоты. В особенности подходящим в качестве второго мономера связывающего полимера являются линейные и разветвленные, замещенные и незамещенные диамины и триамины, в частности N-(2-аминоэтил)-1,2-этандиамин. Предпочтительно используемые диалканоламины и триалканоламины включают, например, диэтаноламин, N-алкилдиалканоламины, такие как N-метил и N-этилдиэтаноламин и триэтаноламин. Для отслеживания и контроля молекулярной массы и/или длины цепи, во время поликонденсации можно использовать один или несколько одновалентных аминов, таких как моноалканоламины. Предпочтительно используют моноэтанол. Полученный в результате продукт промежуточного соединения вступает в дальнейшую реакцию с эпихлогидрином.

По предпочтительному варианту осуществления настоящего изобретения катионной эпихлоргидринной смолой является сополимер адипиновой кислоты с N-(2-аминоэтил)-1,2-этандиамином и эпихлоргидрином.

По одному из вариантов осуществления настоящего изобретения, по меньшей мере, одним катионным полимером является смесь двух или более из указанных выше полимеров. По другому варианту осуществления настоящего изобретения, по меньшей мере, один катионный полимер состоит из одного из указанных выше полимеров.

В соответствии с одним предпочтительным вариантом осуществления, по меньшей мере, одним катионным полимером является polyDADMAC. В соответствии с другим предпочтительным вариантом осуществления, по меньшей мере, одним катионным полимером является катионный крахмал.

По меньшей мере, один катионный полимер может быть представлен в водной форме, например, в форме раствора на водной основе, или в форме органического раствора, например, органического растворителя, выбранного из группы, содержащей метанол, этанол, ацетон и их смеси. Однако, по меньшей мере, один катионный полимер может также быть представлен в форме водной эмульсии или дисперсии и/или органических растворителей, или в форме смеси раствора и/или эмульсии и/или дисперсии воды и/или органических растворителей.

Если, по меньшей мере, один катионный полимер представлен в форме раствора, предпочтительно получают раствор так, что, по меньшей мере, один катионный полимер добавляют к растворителю, предпочтительно воде с температурой, по меньшей мере, 50°C, предпочтительно от 50°C до 100°C, более предпочтительно от 60°C до 98°C и наиболее предпочтительно от 70°C до 96°C. Например, получают раствор так что, по меньшей мере, один катионный полимер добавляют к воде с температурой от 80°C до 96°C, такой как от 90°C до 96°C. Альтернативно, раствор получают так что, по меньшей мере, один катионный полимер добавляют к растворителю, предпочтительно воде с температурой ниже 50°C, предпочтительно от 5°C до 50°C, более предпочтительно от 10°C до 40°C и наиболее предпочтительно от 15°C до 30°C.

В одном предпочтительном варианте осуществления получают раствор катионного полимера так, что, по меньшей мере, один катионный полимер добавляют к воде при приблизительно комнатной температуре, т.е. при 20°C ±2°C.

Согласно альтернативному варианту осуществления, по меньшей мере, один катионный полимер представлен в сухой форме, например, в форме сухого порошка.

В том случае, когда, по меньшей мере, один катионный полимер представлен в форме дисперсии, размер частиц катионного полимера может иметь значение d50 от 10 до 500 нм, предпочтительно от 20 до 100 нм и более предпочтительно от 25 до 80 нм.

Катионный полимер стадии d) может быть представлен в форме раствора или сухого материала, предпочтительно в форме раствора с концентрацией от 0,5 до 70 мас.%, предпочтительно от 1 до 25 мас.%, более предпочтительно от 1,5 до 20 мас.% и наиболее предпочтительно от 2 до 10 мас.%, исходя из общей массы раствора.

По одному из вариантов осуществления настоящего изобретения катионный полимер добавляют в таком количестве, чтобы заряд плотности полученных самосвязывающихся пигментных частиц был ниже по сравнению со самосвязыващимися пигментными частицами, не содержащими катионный полимер. Например, катионный полимер можно добавлять в таком количестве, чтобы заряд плотности полученной самосвязывающейся пигментной частицы составлял от -100 до -5 мкэкв/г, предпочтительно от -80 до -10 мкэкв/г и более предпочтительно от -70 до -15 мкэкв/г.

По одному из вариантов осуществления настоящего изобретения катионный полимер стадии d) добавляют в количестве от 0,001 до 20 мас.%, предпочтительно от 0,005 до 15 мас.%, более предпочтительно от 0,01 до 10 мас.% и наиболее предпочтительно от 0,05 до 5 мас.% или от 0,5 до 1,5 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

По предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одним катионным полимером стадии d) является polyDADMAC, предпочтительно добавляемый в количестве от 0,05 до 5 мас.%, более предпочтительно от 0,5 до 1,5 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция стадии a).

В соответствии с еще одним предпочтительным вариантом осуществления настоящего изобретения, по меньшей мере, одним катионным полимером стадии d) является катионный крахмал, предпочтительно добавляемый в количестве от 0,05 до 5 мас.%, более предпочтительно от 0,5 до 1,5 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция стадии a).

По предпочтительному варианту осуществления настоящего изобретения анионным связующим веществом стадии c) является, по меньшей мере, одна карбоксиметилцеллюлоза, и, по меньшей мере, одним катионным полимером стадии d) является катионный крахмал, где связующее вещество добавляют в количестве от 0,01 до 20 мас.%, предпочтительно от 0,1 до 10 мас.%, более предпочтительно от 0,5 до 5 мас.% и наиболее предпочтительно от 0,1 до 2,5 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

Согласно иллюстративному варианту осуществления, анионным связующим веществом стадии c) является карбоксиметилцеллюлоза, и, по меньшей мере, одним катионным полимером стадии d) является катионный крахмал, где связующее вещество добавляют в количестве приблизительно 0,5 мас.%, и катионный полимер добавляют в количестве приблизительно 2,0 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

Согласно еще одному иллюстративному варианту осуществления, материалом, содержащим карбонат кальция, является карбонат кальция, предпочтительно осажденный карбонат кальция, анионным связующим веществом стадии c) является карбоксиметилцеллюлоза, и, по меньшей мере, одним катионным полимером стадии d) является катионный крахмал, где связующее вещество добавляют в количестве приблизительно 0,5 мас.%, и катионный полимер добавляют в количестве приблизительно 2,0 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

В соответствии с еще одним иллюстративным вариантом осуществления, материалом, содержащим карбонат кальция, является карбонат кальция, предпочтительно осажденный карбонат кальция, по меньшей мере, одной кислотой или кислой солью стадии b) является трицитрат натрия, анионным связующим веществом стадии c) является карбоксиметилцеллюлоза, и, по меньшей мере, одним катионным полимером стадии d) является катионный крахмал, где кислоту или кислую соль добавляют в количестве приблизительно 0,09 мас.%, связующее вещество добавляют в количестве приблизительно 0,5 мас.%, и катионный полимер добавляют в количестве приблизительно 2,0 мас.%, исходя из общей массы сухого материала, содержащего карбонат кальция.

Стадия e)

На стадии e) процесса по настоящему изобретению водную суспензию стадии a) смешивают с, по меньшей мере, одной кислотой или кислой солью стадии b).

Авторы изобретения по настоящему изобретению неожиданным образом обнаружили, что добавление кислоты или кислой соли к водной суспензии стадии a) может улучшить свойства самосвязывающихся частиц. Например, использование, по меньшей мере, одной кислоты или кислой соли может привести к получению самосвязывающихся пигментных частиц с улучшенными свойствами. Например, наблюдается улучшенное связывание таких самосвязывающихся пигментных частиц с бумажными волокнами при использовании в качестве наполнителя. Не будучи связанными соответствием какой-либо конкретной теории, авторы полагают, что улучшенное связывание с волокнами основано на границах взаимодействия между пигментными частицами, содержащими карбонат кальция, и волокнами.

Добавление кислоты или кислой соли к водной суспензии стадии a) модифицирует поверхность частицы материала, содержащего карбонат кальция, и может быть особенно эффективным для частиц осажденного карбоната кальция. Частицы PCC могут иметь много острых концов на внешней поверхности и, таким образом, они являются относительно шероховатыми. Полагают, что эти острые концы могут соединяться с бумажными волокнами во время способов получения бумаги, в результате приводя к улучшенному связыванию между частицами и волокнами. Однако частицы осажденного карбоната кальция могут со временем выделять Ca2+-ионы из внутреннего слоя частицы, и, таким образом, могут в результате привести к сужению границ взаимодействия между пигментными частицами и волокнами.

Неожиданным образом авторы изобретения обнаружили, что способом преодоления данной проблемы является обработка водной суспензии материала, содержащего карбонат кальция, кислотами или кислыми солями. Не будучи связанными соответствием какой-либо конкретной теории, авторы полагают, что во время обработки частиц осажденного карбоната кальция кислотой или кислой солью образуются нерастворимые в воде соли кальция, которые могут ингибировать выделение Ca2+-ионов из частиц осажденного карбоната кальция. Вследствие этого, связывание между пигментными частицами осажденного карбоната кальция и бумажными волокнами может быть улучшено в связи с тем, что острые концы пигментных частиц осажденного карбоната кальция больше не «разрушаются» или не «растворяются» посредством выделения кальция. Это может позволить в числе прочего увеличить количество наполнителя в бумаге с сохранением при этом свойств механической прочности бумаги.

По одному из вариантов осуществления процесса по изобретению, по меньшей мере, одну кислоту или кислую соль добавляют к водной суспензии стадии a). По другому варианту осуществления процесса по изобретению водную суспензию стадии a) добавляют к, по меньшей мере, одной кислоте или кислой соли.

По одному из вариантов осуществления процесса по изобретению, по меньшей мере, одну кислоту или кислую соль добавляют в форме суспензии или раствора к водной суспензии стадии a). По другому варианту осуществления процесса по изобретению, по меньшей мере, одну кислоту или кислую соль добавляют в форме твердого вещества к водной суспензии стадии a). Например, кислоту или кислую соль можно добавлять в форме порошка или гранулята.

По одному из вариантов осуществления процесса по изобретению, по меньшей мере, одну кислоту или кислую соль и водную суспензию стадии a) смешивают при сдвиге. По другому варианту осуществления процесса по изобретению смешивание сдвигом проводят после смешивания кислоты или кислой соли и водной суспензии стадии a). Сдвиг применяют, например, посредством перемешивания или встряхивания.

Смешивание можно проводить при условиях смешивания и/или гомогенизации. Специалист приведет в соответствие эти условия смешивания и/или гомогенизации, такие как скорость и температура смешивания, согласно своему технологическому оборудованию. Например, смешивание и гомогенизация могут происходить с помощью плужного смесителя. Плужные смесители работают по принципу псевдоожиженного слоя, получаемого механически. Плужные резцы вращаются близко от внутренней стенки горизонтального цилиндрического барабана и транспортируют компоненты смеси из полученного слоя и в незаполненные пустоты смеси. Полученный механически псевдоожиженный слой обеспечивает активное смешивание даже больших партий за очень короткий период времени. Измельчители и/или распылители используют для распределения комков при работе без воды. Оборудование, которое можно использовать в процессе по изобретению, доступно, например, от Gebrüder Lödige Maschinenbau GmbH, Германия или от Silverson (США). Кроме того, можно использовать трубчатый смесительный аппарат, например, от Ystral GmbH, Ballrechten-Dottingen, Германия. Другим типом оборудования, которое можно использовать в процессе по изобретению, является выносной гомогенизатор MEGATRON® от Kinematika AG, Швейцария.

По одному из вариантов осуществления настоящего изобретения процесс стадии e) проводят с использованием смесителя или плужного смесителя с псевдоожиженным слоем.

Стадию процесса e) можно проводить при комнатной температуре, т.е. при 20°C ±2°C или при другой температуре. По одному из вариантов осуществления стадию процесса e) проводят при температуре от 5 до 140°C, предпочтительно от 10 до 110°C и наиболее предпочтительно от 20 до 105°C. Может быть применено нагревание посредством касательных напряжений или внешнего источника или их сочетания.

Согласно иллюстративному варианту осуществления изобретения суспензию стадии a) и/или, по меньшей мере, одну кислоту или кислую соль стадии b) предварительно нагревают перед смешиванием этих компонентов на стадии процесса e).

По одному из вариантов осуществления настоящего изобретения стадию процесса e) проводят в течение, по меньшей мере, 1 секунды, предпочтительно в течение, по меньшей мере, 1 минуты, например, в течение, по меньшей мере, 15 минут, 30 минут, 1 часа, 2 часов, 4 часов, 6 часов, 8 часов или 10 часов.

По одному из вариантов осуществления суспензию по изобретательскому процессу, полученную на стадии e), используют без дополнительной обработки на стадии f). По другому варианту осуществления повышают концентрацию суспензии по изобретательскому процессу, полученную на стадии e), перед проведением стадии f).

Содержание твердых веществ в суспензии можно корректировать посредством способов, известных специалисту. Для корректировки содержания твердых веществ в суспензии, полученной на стадии e), из суспензии можно частично или полностью удалить воду посредством фильтрации, центрифугирования или процесса термической сепарации. Например, из суспензии можно частично или полностью удалить воду посредством процесса фильтрации, такого как нанофильтрация, или процесса термической сепарации, такого как процесс испарения. Альтернативно, можно добавлять воду к суспензии (например, в результате фильтрации) до получения необходимого содержания твердых веществ. Дополнительно или альтернативно, суспензии самосвязывающихся пигментных частиц с соответствующим низким содержанием твердых частиц можно добавлять к твердым частицам смешанной суспензии до получения необходимого содержания твердых веществ.

По одному из вариантов осуществления суспензия по изобретательскому процессу, полученная на стадии e), имеет содержание твердых веществ от 2 до 99 мас.%, предпочтительно от 10 до 60 мас.%, более предпочтительно от 15 до 45 мас.% и наиболее предпочтительно от 20 до 30 мас.%, исходя из общей массы суспензии.

Стадия f)

На стадии f) процесса по настоящему изобретению водную суспензию, полученную на стадии e), смешивают с анионным полимерным связующим веществом стадии c) и с, по меньшей мере, одним катионным полимером стадии d).

По другому варианту осуществления повышают концентрацию суспензии по изобретательскому процессу, полученной на стадии e), перед проведением стадии f). Повышение концентрации можно проводить с использованием термических и/или механических способов, хорошо известных специалистам person.

По одному из вариантов осуществления суспензию по изобретательскому процессу, полученную на стадии e), на первой стадии смешивают с анионным полимерным связующим веществом стадии c), а затем на второй стадии смешивают с, по меньшей мере, одним катионным полимером стадии d).

По одному из вариантов осуществления суспензию по изобретательскому процессу, полученную на стадии e), на первой стадии смешивают с, по меньшей мере, одним катионным полимером стадии d), а затем на второй стадии смешивают с анионным полимерным связующим веществом стадии c).

По другому варианту осуществления суспензию по изобретательскому процессу, полученную на стадии e), одностадийно смешивают с анионным полимерным связующим веществом стадии c) и, по меньшей мере, одним катионным полимером стадии d).

По одному из иллюстративных вариантов осуществления настоящего изобретения на первой стадии суспензию, полученную на стадии e), смешивают с анионным полимерным связующим веществом стадии c), где указанное связующее вещество представлено в форме раствора, а затем на второй стадии, по меньшей мере, один катионный полимер стадии d) добавляют к суспензия в форме сухого порошка.