Способ окисления влажным воздухом при использовании регенерированного катализатора - RU2458865C2

Код документа: RU2458865C2

Чертежи

Описание

РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка в соответствии с разделом 35 Кодекса законов США § 119(e) притязает на приоритет по предварительной заявке на патент США с порядковым №60/885966, озаглавленной «WET AIR OXIDATION PROCESS USING RECYCLED COPPER CATALYST» и зарегистрированной 22 января 2007 г., которая включена в данный документ посредством ссылки во всей ее полноте.

УРОВЕНЬ ТЕХНИКИ

1. Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к обработке технологических потоков и, более конкретно, к устройствам и способам каталитического влажного окисления для обработки нежелательных компонентов в таких потоках.

2. Описание предшествующего уровня техники

Влажное окисление является хорошо известной технологией обработки технологических потоков и широко используется, например, для разрушения загрязняющих веществ в сточных водах. Данный способ включает окисление в водной фазе нежелательных компонентов посредством окислителя, обычно молекулярного кислорода из кислородсодержащего газа, при повышенных температурах и давлениях. Данный процесс может конвертировать органические загрязняющие вещества в диоксид углерода, воду и биологически разлагаемые органические кислоты с короткой молекулярной цепью, такие как уксусная кислота. Неорганические компоненты, включая сульфиды, меркаптиды и цианиды, также могут быть окислены. В качестве альтернативы сжиганию влажное окисление может быть использовано в широком диапазоне видов применения, чтобы обрабатывать технологические потоки для последующего выпуска, для повторного использования в ходе процесса или в качестве этапа предварительной обработки перед подачей на обычную станцию для биологической очистки сточных вод для доочистки. Каталитическое влажное окисление было разработано в качестве эффективного улучшения традиционного влажного окисления без использования катализатора. Процессы каталитического влажного окисления обычно обеспечивают достижение более высокой степени деструкции при более низких температуре и давлении и, соответственно, при пониженных капитальных затратах. Водный поток, подлежащий обработке, смешивается с окислителем и приводится в соприкосновение с катализатором при повышенных температурах и давлениях. Гетерогенные катализаторы обычно располагаются на основе, поверх которой пропускается водная смесь, или используются в виде твердотельных частиц, которые смешиваются с водной смесью перед окислением. Катализатор может быть отфильтрован от потока окисленного продукта, выпускаемого из узла для влажного окисления, для повторного использования.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с одним или несколькими вариантами осуществления настоящее изобретение относится к способам и устройствам для каталитического влажного окисления. В соответствии с одним из вариантов осуществления процесс каталитического влажного окисления включает предоставление водной смеси, содержащей по меньшей мере один нежелательный компонент, подлежащий обработке. Водная смесь приводится в соприкосновение с катализатором и окислителем при повышенной температуре и давлении выше атмосферного, чтобы обработать по меньшей мере один нежелательный компонент и образовать окисленную водную смесь. По меньшей мере часть катализатора осаждается регулированием pH окисленной водной смеси, чтобы образовать осажденный катализатор. По меньшей мере часть осажденного катализатора используется повторно для приведения в соприкосновение с водной смесью.

В соответствии с другим вариантом осуществления устройство для каталитического влажного окисления содержит узел для влажного окисления, источник водной смеси, содержащей по меньшей мере один нежелательный компонент, соединенный с возможностью протекания текучей среды с узлом для влажного окисления, источник катализатора, растворимого в водной смеси, соединенный с возможностью протекания текучей среды с узлом для влажного окисления и расположенный между источником водной смеси и узлом для влажного окисления, датчик pH, сконфигурированный для определения величины pH окисленной водной смеси с выпускной стороны узла для влажного окисления, блок регулирования pH, соединенный с датчиком pH и сконфигурированный для генерации управляющего сигнала, чтобы регулировать величину pH окисленной водной смеси до уровня, находящегося вне заданного интервала, в котором катализатор находится в растворенном состоянии, в ответ на сигнал датчика pH, регистрирующего нахождение величины pH в пределах заданного интервала, в котором катализатор находится в растворенном состоянии, сепаратор, сконфигурированный для осаждения по меньшей мере части катализатора и расположенный с выпускной стороны узла для влажного окисления при соединении с ним с возможностью протекания текучей среды и с выпускной стороны блока регулирования pH, и линию рециркуляции, соединенную с возможностью протекания текучей среды с выпускным отверстием сепаратора и с впускным отверстием по меньшей мере одного источника катализатора и впускным отверстием устройства для влажного окисления.

В соответствии с другим вариантом осуществления способ облегчения регенерации катализатора, использованного в процессе каталитического влажного окисления, включает предоставление системы мониторинга pH, имеющей блок управления, соединенный с датчиком pH, данный блок управления сконфигурирован для генерации управляющего сигнала, чтобы регулировать величину pH водной смеси в ответ на сигнал датчика pH, регистрирующего нахождение величины pH в пределах заданного интервала, в котором использованный катализатор находится в растворенном состоянии.

Преимущества, элементы новизны и цели настоящего изобретения станут понятными из представленного ниже подробного описания вместе с сопроводительными чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопроводительные чертежи не предполагают отображение в масштабе. На чертежах каждый идентичный или почти идентичный компонент, который присутствует на разных фигурах, представлен одним и тем же цифровым обозначением. Для ясности, не каждый компонент может быть обозначен на всех чертежах. Предпочтительные неограничивающие варианты осуществления настоящего изобретения будут описаны со ссылками на сопроводительные чертежи, на которых:

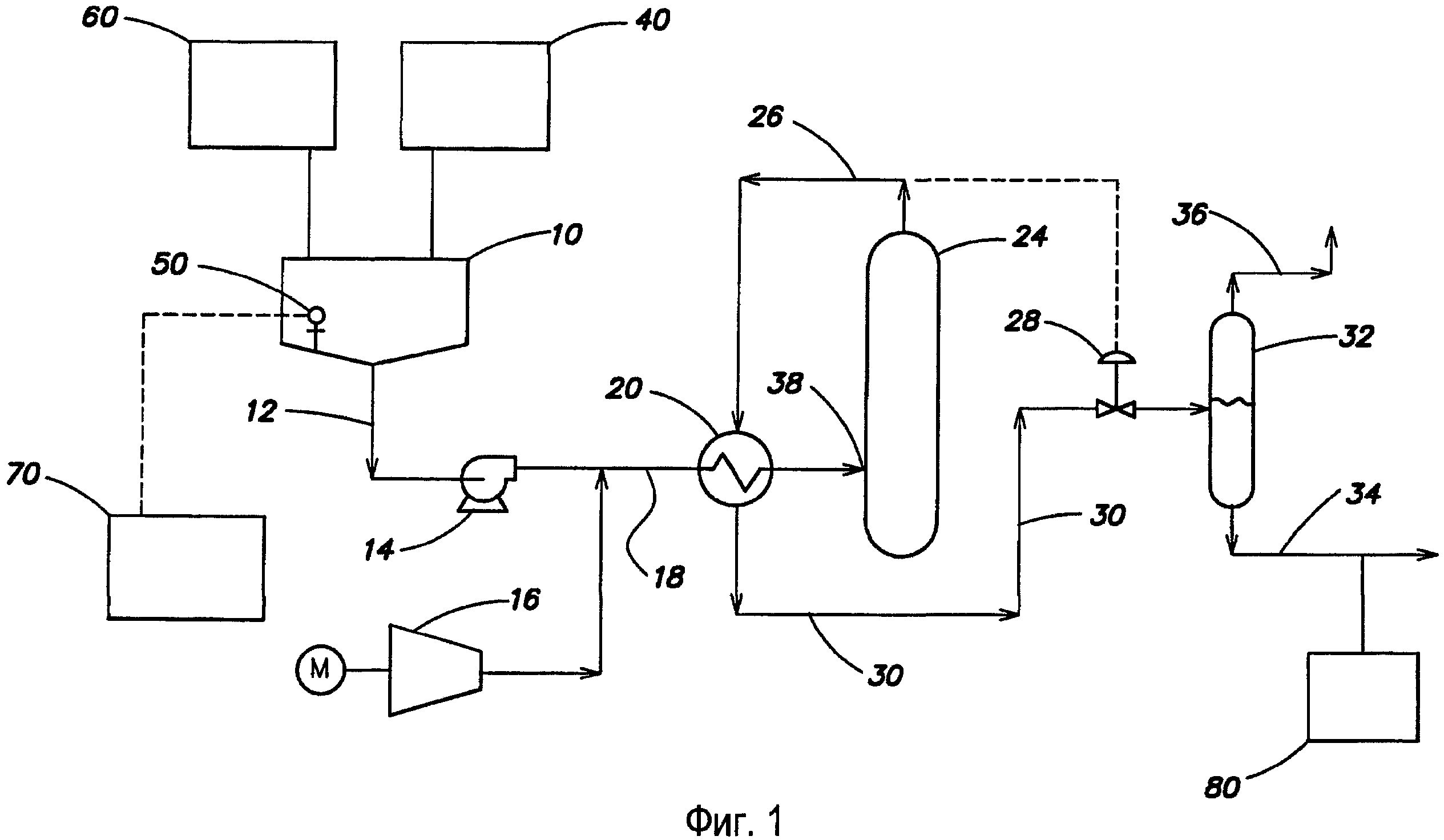

Фиг.1 представляет собой блок-схему устройства в соответствии с одним из вариантов осуществления устройства для влажного окисления по настоящему изобретению;

Фиг.2 представляет собой блок-схему устройства в соответствии с вариантом осуществления устройства для влажного окисления по настоящему изобретению, включающего процесс регенерирования катализатора;

Фиг.3 представляет собой блок-схему устройства в соответствии с вариантом осуществления устройства для влажного окисления по настоящему изобретению, включающего процесс регенерирования катализатора с двухстадийным процессом осаждения; и

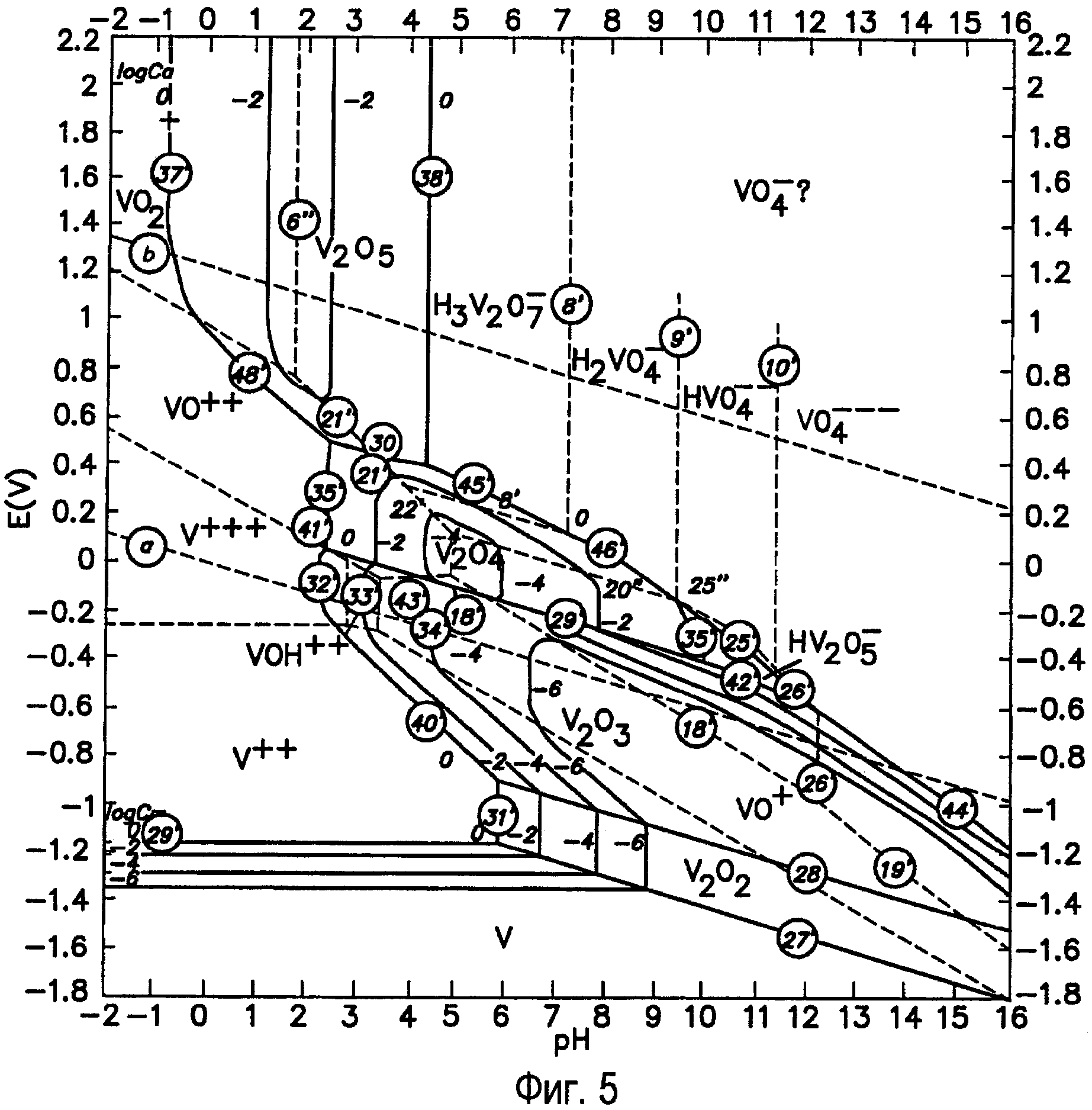

Фиг.4-6 представляют собой диаграммы Пурбэ для меди, ванадия и железа соответственно, на которые делается ссылка в данном документе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Это изобретение не ограничивается в своем применении деталями конструкции и расположением компонентов, рассмотренными в представленном ниже описании или проиллюстрированными чертежами. Изобретение допускает варианты осуществления и реализацию на практике или выполнение различными другими путями, помимо тех, которые описаны в качестве примеров в данном документе.

В соответствии с одним или несколькими вариантами осуществления настоящее изобретение относится к одному или нескольким устройствам и способам для обработки технологических потоков. При типичном функционировании раскрытые в настоящем изобретении устройства могут принимать технологические потоки от общественных, промышленных источников или от жилых районов. Например, в вариантах осуществления, в которых устройство обрабатывает сточные воды, технологический поток может быть направлен от муниципальной системы очистки сточных вод или от другой крупномасштабной канализационной системы. Технологические потоки могут также происходить, например, от предприятий по производству пищевых продуктов, оборудования для химической обработки, установок для газификации или целлюлозно-бумажных предприятий. Технологический поток может перемещаться через устройство посредством операционного узла с впускной стороны или с выпускной стороны устройства.

Как использовано в данном документе, термин «технологический поток» относится к водной смеси, которая может быть подана в устройство для обработки. После обработки технологический поток может быть возвращен в поток процесса в верхнем течении или может быть выведен из устройства в виде отходов. Водная смесь обычно содержит по меньшей мере один нежелательный компонент, способный к окислению. Нежелательным компонентом может быть любой материал или соединение, которые должны быть удалены из водной смеси, например, из соображений общественного здравоохранения, в соответствии с регламентом технологического процесса и/или из эстетических соображений. В некоторых вариантах осуществления нежелательными компонентами, способными к окислению, являются органические соединения. Определенные неорганические компоненты, например сульфиды, меркаптиды и цианиды, также могут быть окислены. Источник водной смеси, подлежащей обработке устройством, такой как суспензия, может принимать форму трубопровода непосредственно от установки или от резервуара для временного хранения.

В соответствии с одним или несколькими вариантами осуществления настоящего изобретения желательно разрушить одну или несколько специфических химических связей в нежелательном компоненте или продукте(ах) его разложения. Реакция окисления представляет собой разрушающий метод, способный к преобразованию окисляемых органических загрязняющих веществ в диоксид углерода, воду и биологически разлагаемые органические кислоты с короткой молекулярной цепью, такие как уксусная кислота. Одна из особенностей настоящего изобретения включает устройства и способы окислительной обработки водных смесей, содержащих один или несколько нежелательных компонентов.

В одном из вариантов осуществления водная смесь, содержащая по меньшей мере один нежелательный компонент, окисляется во влажном состоянии. Водная смесь окисляется окислителем при повышенной температуре и давлении выше атмосферного в течение времени, достаточного для обработки по меньшей мере одного нежелательного компонента. Реакция окисления может в основном разрушить целостность одной или нескольких химических связей в нежелательном компоненте. Как это использовано в данном документе, выражение «в основном разрушить» предполагает деструкцию по меньшей мере примерно на 95%. Способ по настоящему изобретению обычно применим к обработке любого нежелательного компонента, способного к окислению.

Раскрытые способы влажного окисления могут быть выполнены в любом известном узле для влажного окисления периодического или непрерывного действия, подходящего для соединений, подлежащих окислению. Обычно окисление в водной фазе выполняется в устройстве для влажного окисления с непрерывным потоком, пример которого представлен на Фиг.1. Может быть использован любой окислитель. Окислителем обычно является кислородсодержащий газ, такой как воздух, воздух, обогащенный кислородом, или по существу чистый кислород. Как это использовано в данном документе, выражение «воздух, обогащенный кислородом» относится воздуху с содержанием кислорода более примерно 21%.

При типичном функционировании, как представлено на Фиг.1, водная смесь от источника, показанного как накопительный резервуар 10, протекает через трубопровод 12 к насосу 14 высокого давления, который создает высокое давление водной смеси. Водная смесь смешивается со сжатым кислородсодержащим газом, подаваемым компрессором 16, внутри трубопровода 18. Водная смесь протекает через теплообменник 20, в котором она нагревается до температуры, которая инициирует окисление. Нагретая исходная смесь затем вводится в резервуар реактора 24 через его впускное отверстие 38. Реакции влажного окисления являются, как правило, экзотермическими, и теплота реакции, выделяющаяся в реакторе, может дополнительно повысить температуру смеси до желательной величины. Основная часть реакции окисления происходит внутри резервуара реактора 24, который обеспечивает время пребывания, достаточное для достижения желательной степени окисления. Окисленная водная смесь и газовая смесь, обедненная кислородом, затем выпускаются из реактора через трубопровод 26 с клапаном 28 регулировки давления. Данный горячий окисленный выпускаемый поток проходит через теплообменник 20, в котором он охлаждается входящими исходными водной смесью и газовой смесью. Охлажденная выпускаемая смесь протекает через трубопровод 30 в резервуар сепаратора 32, в котором жидкость и газы разделяются. Поток отделенной жидкости выпускается из резервуара сепаратора 32 через нижний трубопровод 34, в то время как отходящие газы удаляются через верхний трубопровод 36. Может потребоваться обработка отходящего газа в последующем узле для обработки отходящего газа в зависимости от его состава и требований в отношении выпуска в атмосферу. Выпускаемый поток, подвергнутый влажному окислению, может обычно поступать для доочистки на станцию для биологической очистки сточных вод. Выпускаемый жидкостной поток может быть также рециркулирован для дополнительной обработки в устройстве для влажного окисления.

Достаточное количество кислородсодержащего газа обычно подается в устройство, чтобы поддерживать остаточное содержание кислорода в отходящих газах из устройства для влажного окисления, и давления газа выше атмосферного обычно достаточно, чтобы поддерживать воду в жидкой фазе при выбранной температуре окисления. Например, минимальное давление в устройстве при 240°C составляет 33 атмосферы (3,34 МПа), минимальное давление при 280°C составляет 64 атмосферы (6,48 МПа), и минимальное давление при 373°C составляет 215 атмосфер (21,8 МПа). В одном из вариантов осуществления водная смесь окисляется при давлении от примерно 30 атмосфер (3,04 МПа) до примерно 275 атмосфер (27,9 МПа). Процесс влажного окисления может проводиться при повышенной температуре ниже 374°C, критической температуре для воды. В одном из вариантов осуществления процесс влажного окисления может проводиться при повышенной температуре в интервале от примерно 150°C и давлении примерно 6 атмосфер (608 кПа) до повышенной температуры примерно 320°C и давлении примерно 200 атмосфер (20,3 МПа). В некоторых вариантах осуществления процесс влажного окисления может быть выполнен при сверхкритической повышенной температуре. Время пребывания водной смеси внутри реакционной камеры должно, как правило, быть достаточным для достижения желательной степени окисления. В некоторых вариантах осуществления время пребывания составляет более одного часа и вплоть до примерно восьми часов. По меньшей мере в одном из вариантов осуществления время пребывания составляет по меньшей мере примерно 15 минут и вплоть до примерно 6 часов. В одном из вариантов осуществления водная смесь окисляется в течение от примерно 15 минут до примерно 4 часов. В другом варианте осуществления водная смесь окисляется в течение от примерно 30 минут до примерно 3 часов.

В соответствии с одним или несколькими вариантами осуществления процесс влажного окисления является процессом каталитического влажного окисления. Реакции окисления может способствовать катализатор. Водная смесь, содержащая по меньшей мере один нежелательный компонент, подлежащий обработке, обычно приводится в соприкосновение с катализатором и окислителем при повышенной температуре и давлении выше атмосферного. Эффективное количество катализатора может быть в целом достаточным, чтобы увеличить скорости реакции и/или улучшить общую эффективность деструктивного удаления устройством, включая улучшенную степень снижения химической потребности в кислороде (ХПК) и/или общего органического углерода (TOC). Катализатор может также служить для уменьшения общего потребления энергии устройством для влажного окисления.

По меньшей мере в одном из вариантов осуществления катализатор может быть любым переходным металлом групп V, VI, VII и VIII Периодической таблицы. В одном из вариантов осуществления катализатор может быть, например, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Mo, Ag, или их сплавами, или же их смесями. Переходный металл может быть элементарным или же присутствовать в виде соединения, такого как соль металла. В одном из вариантов осуществления переходный металл катализатора является ванадием. В другом варианте осуществления переходный металл катализатора является железом. В еще одном варианте осуществления переходный металл катализатора является медью.

Катализатор может быть добавлен к водной смеси в любом месте устройства для влажного окисления. Катализатор может быть смешан с водной смесью. В одном из вариантов осуществления катализатор может быть добавлен в источник водной смеси, подаваемой в узел для влажного окисления, как показано на Фиг.1, на которой источник 40 катализатора соединен с возможностью протекания текучей среды с накопительным резервуаром 10. В некоторых вариантах осуществления катализатор может быть добавлен непосредственно в узел для влажного окисления. В других вариантах осуществления катализатор может также подаваться к водной смеси перед нагреванием и/или приложением давления.

В других вариантах осуществления катализатор может уже присутствовать в технологическом потоке, подлежащем обработке. Водная смесь, подаваемая в узел для окисления, может содержать каталитический материал. Например, переходные металлы могут присутствовать в потоке сточных вод, подлежащих обработке устройством для каталитического влажного окисления. Водные суспензии, например такие, что содержат летучие органические углеродные соединения, могут содержать металлы, способные к выполнению функции катализатора. Например, водная смесь может быть суспензией побочных продуктов газификации.

В соответствии с одним или несколькими вариантами осуществления катализатор может быть растворим в водной смеси, чтобы способствовать процессу влажного окисления. В общем случае характеристики водной смеси могут влиять на растворимость катализатора в водной смеси. Например, величина pH водной смеси, подлежащей обработке, может влиять на растворимость конкретного катализатора в водной смеси.

В некоторых вариантах осуществления катализатор может быть выбран на основании характеристики водной смеси. Как показано на Фиг.1, устройство для влажного окисления может включать датчик 50, сконфигурированный для определения характеристики водной смеси, подлежащей обработке. В некоторых вариантах осуществления датчик 50 может быть датчиком pH, сконфигурированным для определения величины pH водной смеси, и катализатор процесса влажного окисления может быть выбран на основании измеренной величины pH водной смеси.

Взаимосвязь между растворимостью и величиной pH для разных катализаторов обычно известна специалистам в данной области техники. Диаграммы потенциал-равновесная величина pH построены для разных систем катализатор-вода и легко могут быть использованы специалистами в данной области техники, знакомыми с обращением с ними. Например, воспроизведение того, на что обычно ссылаются как на диаграммы Пурбэ, которые можно получить из Pourbaix M.M., The Atlas of Electrochemical Equilibria in Aqueous Solutions, National Association of Corrosion Engineers: Texas 1974, представлено на Фиг.4-6 для меди, ванадия и железа соответственно.

В соответствии с одним или несколькими вариантами осуществления может быть выбран катализатор, растворимый при измеренной величине pH, чтобы способствовать процессу влажного окисления. Соответственно, при ссылке на Фиг.4, если величина pH водной смеси, измеренная датчиком pH 50, ниже примерно 2 или выше примерно 13, то для источника 40 катализатора может быть выбран катализатор, содержащий медь, в соответствии с одним или несколькими вариантами осуществления. Аналогичным образом, при ссылке на Фиг.5, если измеренная величина pH выше примерно 4,5, то может быть выбран катализатор, содержащий ванадий. При ссылке на Фиг.6, если измеренная величина pH ниже примерно 4, то может быть выбран катализатор, содержащий железо. Могут быть использованы другие катализаторы, помимо тех, что приведены в качестве примера в данном документе.

В других вариантах осуществления катализатор может быть выбран и одна или несколько характеристик водной смеси могут быть отрегулированы таким образом, чтобы поддерживать присутствие выбранного катализатора в растворимой форме с целью улучшения процесса влажного окисления. Например, величина pH водной смеси может быть определена датчиком 50 и отрегулирована, чтобы сделать выбранный катализатор растворимым в водной смеси. Регулятор pH может быть добавлен к водной смеси в любом месте устройства для влажного окисления, однако он предпочтительно добавляется таким образом, чтобы катализатор был растворим в водной смеси по время реакции окисления. В некоторых вариантах осуществления источник 60 регулятора pH может быть соединен с возможностью протекания текучей среды с источником 10 водной смеси, как показано на Фиг.1. Источник 60 регулятора pH может обычно содержать любой материал или соединение, способное к регулированию pH водной смеси до желательной величины или интервала, такой как кислота или основание. Например, для регулирования величины pH водной смеси может быть использован гидроксид щелочного металла. В одном из вариантов осуществления для растворения катализатора может быть использован аммиак.

Кроме того, взаимосвязь между растворимостью и величиной pH для разных катализаторов обычно известна специалистам в данной области техники. Как рассмотрено выше, диаграммы Пурбэ могут предоставить информацию для определения желательного интервала pH, в котором был бы растворим выбранный катализатор. При ссылке на Фиг.4, величина pH водной смеси может быть отрегулирована до уровня ниже примерно 2 или выше примерно 13, когда выбранный катализатор содержит медь. Аналогичным образом, при ссылке на Фиг.5, величина pH водной смеси может быть отрегулирована до уровня выше примерно 4,5, когда выбранный катализатор содержит ванадий. Когда выбран катализатор, содержащий железо, величина pH водной смеси может быть отрегулирована до уровня ниже примерно 4, при ссылке на Фиг.6.

В некоторых вариантах осуществления устройство для влажного окисления может включать блок управления 70 для задания или регулирования по меньшей мере одного эксплуатационного параметра устройства или компонента устройства, такого как регулирующие клапаны и насосы, однако не ограничиваясь ими. Блок управления 70 может быть соединен электронными средствами связи с датчиком 50, как показано на Фиг.1. Блок управления 70 может быть, как правило, сконфигурирован для генерации управляющего сигнала, чтобы регулировать величину pH водной смеси в ответ на сигнал датчика pH 50, регистрирующего нахождение величины pH вне пределов заданного интервала, в котором выбранный катализатор находится в растворенном состоянии. Например, блок управления 70 может предоставлять управляющий сигнал для одного или нескольких клапанов, связанных с источником 60 регулятора pH, чтобы добавлять регулятор pH в источник 10 водной смеси.

Блок управления 70 обычно представляет собой устройство на базе микропроцессора, такое как программируемый логический контроллер (ПЛК) или система распределенного управления, которое принимает или посылает входные и выходные сигналы к компонентам устройства для влажного окисления и от них. Сеть связи может обеспечить размещение любого датчика или устройства, генерирующего сигнал, на значительном расстоянии от блока управления 70 или связанной компьютерной системы при возможности обмена данными между ними. Такие механизмы связи могут быть эффективными посредством использования любой подходящей технологии, включая, однако не ограничиваясь ими, технологии с использованием беспроводных протоколов.

Как рассмотрено выше для типичного функционирования узла для окисления, выпускаемая жидкость отделяется от окисленной водной смеси с выпускной стороны реактора для окисления. В некоторых вариантах осуществления катализатор может быть извлечен из выпускаемого потока жидкости посредством процесса разделения. Например, в некоторых вариантах осуществления катализатор может быть удален из выпускаемого потока осаждением. В одном из вариантов осуществления для извлечения катализатора может быть использован кристаллизатор. Катализатор может быть затем возвращен в устройство для влажного окисления.

Фиг.2 иллюстрирует другой вариант осуществления устройства для влажного окисления, включающего систему регенерирования катализатора. В этом варианте осуществления технологический поток может подаваться в устройство 200 по линии 202. Катализаторы, которые могут быть использованы в системе 200, могут включать любой переходный металл групп V, VI, VII и VIII Периодической таблицы. В некоторых вариантах осуществления катализатор может быть, например, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Mo, Ag, или их сплавами, или же их смесями. Переходный металл может быть элементарным или же присутствовать в виде соединения, такого как соль металла. В одном из вариантов осуществления переходный металл катализатора является ванадием. В другом варианте осуществления переходный металл катализатора является железом. В еще одном варианте осуществления переходный металл катализатора является медью.

В соответствии с одним или несколькими вариантами осуществления катализатор может быть растворим в водной смеси, чтобы способствовать процессу влажного окисления. В общем случае характеристики водной смеси могут влиять на растворимость катализатора в водной смеси. Например, величина pH водной смеси, подлежащей обработке, может влиять на растворимость конкретного катализатора в водной смеси.

В соответствии с одним или несколькими вариантами осуществления может быть выбран катализатор, растворимый при величине pH входящей водной смеси, чтобы способствовать процессу влажного окисления. Датчик pH, подобный датчику pH 50 на Фиг.1, может быть установлен на входе устройства 200 для влажного окисления на Фиг.2, чтобы обеспечить индикацию pH поступающей водной смеси. Соответственно, при ссылке на Фиг.4, если величина pH водной смеси ниже примерно 2 или выше примерно 13, то может быть выбран катализатор, содержащий медь, в соответствии с одним или несколькими вариантами осуществления. Аналогичным образом, при ссылке на Фиг.5, если величина pH водной смеси выше примерно 4,5, то может быть выбран катализатор, содержащий ванадий. При ссылке на Фиг.6, если величина pH водной смеси ниже примерно 4, то может быть выбран катализатор, содержащий железо. Могут быть использованы другие катализаторы, помимо тех, что приведены в качестве примера в данном документе.

При ссылке на Фиг.2, катализатор может быть добавлен в технологический поток на входе устройства или при его протекании по линии 202 посредством линии 224, которая может переносить водную смесь, содержащую регенерированный катализатор, как будет дополнительно рассмотрено ниже. Наряду с регенерированным катализатором также может добавляться свежий катализатор.

В других вариантах осуществления катализатор или часть катализатора может уже присутствовать в технологическом потоке, подлежащем обработке. Водная смесь, подаваемая в узел для окисления, может содержать каталитический материал. Например, переходные металлы могут присутствовать в потоке сточных вод, подлежащих обработке устройством для каталитического влажного окисления. Водные суспензии, например такие, что содержат летучие органические углеродные соединения, могут содержать металлы, способные к выполнению функции катализатора. Например, водная смесь может быть суспензией побочных продуктов газификации.

Технологический поток может проходить через теплообменник 204, в котором он может быть нагрет до желательной температуры при заданном времени пребывания перед введением в реактор 206. После завершения обработки обработанный технологический поток выводится из реактора 206 по линии 208. Обработанный технологический поток может затем быть охлажден теплообменником 210, который в некоторых вариантах осуществления может быть таким же теплообменником, что и теплообменник 204. Величина pH обработанного технологического потока может быть отрегулирована добавлением кислоты или щелочного соединения из источника 212 регулятора pH. Может быть предусмотрен датчик pH (не показан), соединенный с источником 212 регулятора pH, для того, чтобы контролировать pH окисленной водной смеси, когда регулятор pH добавляется из источника 212 регулятора pH, и подавать сигнал для прерывания регулирования pH, когда pH достигает заданной величины. В альтернативных вариантах осуществления датчик pH (не показан) может быть расположен с выпускной стороны источника 212 регулятора pH и связан с блоком регулирования pH (не показан), таким как блок управления 70, показанный на Фиг.1, который сконфигурирован для контроля потока регулятора pH от источника регулятора pH посредством подающих насосов, и/или клапанов, и/или трубопроводов, связанных с источником 212 регулятора pH, в окисленную водную смесь таким образом, чтобы поддерживать pH в пределах заданного интервала. В некоторых вариантах осуществления добавление регулятора pH из источника 212 регулятора pH может контролироваться вручную. В некоторых вариантах осуществления источник 212 регулятора pH может быть сконфигурирован для введения регулятора pH в линию 218 с выпускной стороны газожидкостного сепаратора 214 вместо впускной стороны газожидкостного сепаратора 214, как показано на Фиг.2. В других вариантах осуществления источник 212 регулятора pH может быть сконфигурирован для введения регулятора pH непосредственно в осветлитель 220.

Например, если медь используется в качестве катализатора, то обработанный технологический поток, содержащий растворимый гидроксид меди может быть охлажден до примерно 80°C, и величина pH отрегулирована до интервала от примерно 6 до примерно 12 либо с впускной стороны, либо с выпускной стороны газожидкостного сепаратора 214 или же внутри осветлителя 220, т.е. до условий, при которых растворимость гидроксида меди низкая (<1 млн-1 при 25°C). В некоторых вариантах осуществления величина pH может быть отрегулирована до интервала от примерно 8 до примерно 9, и в некоторых вариантах осуществления величина pH может быть отрегулирована до примерно 9. После прохождения через газожидкостной сепаратор 214, в котором отходящий газ отводится через линию 216, обработанный технологический поток может подаваться по линии 218 в осветлитель 220, в котором в присутствии кислорода при 80°C и при pH от примерно 6 до примерно 12 по меньшей мере часть гидроксида меди конвертируется в оксид меди в виде твердых частиц. В некоторых вариантах осуществления гидроксид меди конвертируется в оксид меди в виде твердых частиц в осветлителе при pH в интервале от примерно 8 до примерно 9, и в некоторых вариантах осуществления гидроксид меди конвертируется в оксид меди в виде твердых частиц в осветлителе при pH примерно 9. Оксид меди в виде твердых частиц может осаждаться в осветлителе 220, и по меньшей мере часть концентрированной выпускаемой суспензии может быть удалена и возвращена к входу устройства 200 по линии 224, в то время как окисленный выпускаемый поток, в основном свободный от меди, может быть удален по линии 222. Величина pH повторно используемого выпускаемого потока, содержащего медь, может быть отрегулирована добавлением кислоты или щелочного соединения из источника 226 регулятора pH, если это требуется в соответствии с сигналом от датчика pH, связанного с линией 224, (не показан) и/или блока регулирования pH (не показан). Регулятор pH может быть добавлен к повторно используемому выпускаемому потоку, содержащему медь, для того, чтобы отрегулировать pH до уровня, при котором медный катализатор является растворимым. Например, поскольку медь обычно растворима при величине pH ниже примерно 6 или выше примерно 12, то, если повторно используемый выпускаемый поток, содержащий медь, имеет pH от примерно 6 до примерно 12, к повторно используемому выпускаемому потоку, содержащему медь, может быть добавлена кислота для уменьшения величины pH или, напротив, может быть добавлено щелочное соединение для увеличения величины pH повторно используемого выпускаемого потока, содержащего медь, выше примерно 12, чтобы растворить по меньшей мере часть медного катализатора. В некоторых вариантах осуществления по меньшей мере часть регенерированного катализатора может быть направлена в источник катализатора 40.

В некоторых видах применения может оказаться выгодным использование двухстадийного процесса осаждения катализатора, чтобы сделать устройство более эффективным и уменьшить количество химикатов, используемых при функционировании устройства. Фиг.3 иллюстрирует вариант осуществления устройства окисления влажным воздухом при использовании двухстадийного процесса осаждения катализатора. Как представлено на Фиг.3, устройство 300 с двухстадийным процессом осаждения катализатора может использовать группу осветлителей 228 и 230. В одном из вариантов осуществления опциональный источник 212 регулятора pH может быть расположен с впускной стороны газожидкостного сепаратора 214. В некоторых вариантах осуществления устройства 300 могут присутствовать источник регулятора pH и связанные с ним подающие насосы, и/или клапаны, и/или трубопроводы, которые сконфигурированы для подачи регулятора pH в места с впускной стороны или с выпускной стороны газожидкостного сепаратора 214 и/или в осветлитель 228, осветлитель 230 или оба эти осветлителя. Несколько датчиков pH (не показаны) могут располагаться в местах с впускной стороны или с выпускной стороны любого компонента устройства 300 при их связи с блоком регулирования pH (не показан), таким как блок управления 70, показанный на Фиг.1, который сконфигурирован и настроен для контроля потока регулятора pH от одного или нескольких источников регулятора pH, размещенных в разных местах устройства, таких как источник 234 регулятора pH, посредством подающих насосов, и/или клапанов, и/или трубопроводов, связанных с источником или источниками регулятора pH.

В устройстве 300 на Фиг.3 предварительная очистка может происходить в первом осветлителе 228. По меньшей мере часть первого отделенного раствора от первой стадии осветления может быть возвращена к входу устройства по линиям 236 и 224 в качестве разбавляющей воды и исходного катализатора для дополнительной обработки. По меньшей мере часть надосадочной жидкости от первой стадии осветления может направляться по линии 232 и подвергаться осаждению на второй стадии осветления в осветлителе 230 после регулирования pH добавлением кислоты или щелочного соединения из источника 234 регулятора pH. Источник 234 регулятора pH и связанные с ним подающие насосы, и/или клапаны, и/или трубопроводы могут быть размещены и отрегулированы таким образом, чтобы регулировать pH части надосадочной жидкости в линии 232 и/или в осветлителе 230. В альтернативных вариантах осуществления устройства в соответствии с Фиг.2 или Фиг.3 любой или все осветлители могут быть заменены сепаратором любого вида, способным к отделению осажденного катализатора от окисленной водной смеси. Раствор, содержащий концентрированный катализатор в виде твердотельных частиц, может быть возвращен к входу устройства 300 по линиям 238 и 224, чтобы быть смешанным с поступающим технологическим потоком, в то время как окисленный выпускаемый поток, по существу не содержащий катализатора, может выводиться через линию 222. В некоторых вариантах осуществления по меньшей мере часть регенерированного катализатора может быть направлена в источник катализатора 40. Преимущество такой двухстадийной системы заключается в том, что лишь небольшая часть потока, выпускаемого узлом для влажного окисления, будет нуждаться в регулировании pH для осаждения катализатора. Часть выпускаемого потока, которая может быть повторно использована в качестве разбавляющей воды, может содержать оставшийся в ней растворенный катализатор, который является желательным компонентом. Источник 226 регулятора pH может быть использован для растворения катализатора, который может подаваться по линии 224, добавлением кислоты или щелочного соединения таким же образом, как это было рассмотрено выше для примера использования медного катализатора. Величина pH повторно используемой части потока, выпускаемого узлом для влажного окисления, будет также очень близка к величине pH, требующейся для поддержания катализатора в растворенном состоянии в устройстве для окисления влажным воздухом.

В устройствах, представленных на Фиг.2 и Фиг.3, катализатор может быть осажден лишь регулированием pH окисленной водной смеси. В некоторых вариантах осуществления регулирование pH, чтобы вызвать осаждение катализатора, может выполняться без добавления каких-либо химикатов, например посредством процесса электродеионизации. В других вариантах осуществления дополнительные химикаты, такие как, например, источник сульфидных ионов, например сульфид натрия или сероводород, могут быть добавлены к окисленной водной смеси, чтобы улучшить кинетику или иным образом способствовать осаждению катализатора.

В соответствии с одним или несколькими вариантами осуществления поток жидкости, выпускаемый после влажного окисления, может быть обработан в узле 80 для вторичной обработки, как представлено на Фиг.1, который соединен с выпускной стороной резервуара реактора 24 для окисления, чтобы удалить оставшиеся нежелательные присутствующие компоненты и/или выполнить доочистку, если это требуется или желательно. Узел 80 для вторичной обработки может быть химическим скруббером, биологическим скруббером, слоем адсорбирующей среды или другим узлом для обработки. В некоторых вариантах осуществления может быть выполнена стадия дополнительного окисления, включающая окисление потока, выпускаемого после влажного окисления, озоном и ультрафиолетовым излучением. Такая стадия дополнительного окисления обычно выполняется в резервуаре или баке приблизительно при температуре и давлении окружающей среды. Узел 80 для вторичной обработки может быть такого размера, чтобы обеспечить площадь поверхности, соответствующую желательной степени доочистки. В качестве варианта, выпускаемый поток жидкости может быть также возвращен в резервуар реактора 24 для дополнительной обработки. Может также потребоваться обработка отходящего газа в последующем узле для обработки отходящего газа в зависимости от его состава и требований в отношении выпуска в атмосферу.

Могут быть предусмотрены датчики для определения концентрации целевого компонента с запахом с впускной стороны и/или с выпускной стороны узла для влажного окисления 24, чтобы содействовать контролю системы. Например, датчик может быть расположен на трубопроводе 26 и соединен с блоком управления 70, чтобы определять и/или контролировать, должен ли выпускаемый поток жидкости быть отведен в узел 80 для вторичной обработки, чтобы отвечать установленным нормам в отношении охраны окружающей среды.

Следует принимать во внимание, что многочисленные изменения, модификации и улучшения могут быть сделаны в отношении проиллюстрированных устройств и способов. Например, одно или несколько устройств для влажного окисления может быть соединено с несколькими источниками технологических потоков. В некоторых вариантах осуществления устройство для влажного окисления может включать дополнительные датчики для измерения других свойств или рабочих параметров устройства. Например, устройство может включать датчики для измерения температуры, перепада давления и расхода в разных местах, чтобы способствовать мониторингу системы. В соответствии с одним или несколькими вариантами осуществления катализатор может пополняться во время процесса влажного окисления.

Настоящее изобретение предполагает модификацию имеющегося оборудования, чтобы модернизировать одно или несколько устройств или компонентов для реализации технологического оснащения по настоящему изобретению. Имеющееся устройство для влажного окисления может быть модифицировано в соответствии с одним или несколькими типичными вариантами осуществления, рассмотренными в данном документе, при использовании по меньшей мере некоторого из уже имеющегося оборудования. Например, может быть предусмотрен один или несколько датчиков pH, и блок управления в соответствии с одним или несколькими вариантами осуществления, описанными в данном документе, может быть добавлен в уже имеющееся устройство для влажного окисления, чтобы способствовать растворению катализатора или облегчить регенерацию катализатора.

Назначение и преимущества этих и других вариантов осуществления настоящего изобретения можно лучше понять из представленных ниже примеров. Эти примеры предназначены для иллюстрирования по своей сути и не должны рассматриваться как ограничивающие объем настоящего изобретения. В представленных ниже примерах соединения обрабатываются влажным окислением, чтобы вызвать разрушения связей в них.

ПРИМЕРЫ

Лабораторные реакторы влажного окисления (автоклавы)

В представленных ниже примерах лабораторные испытания влажного окисления выполнялись в лабораторных автоклавах. Такие автоклавы отличаются от полномасштабного устройства тем, что они являются реакторами периодического действия, в то время как полномасштабное устройство может быть реактором с непрерывным потоком. Автоклавы обычно функционируют при более высоком давлении по сравнению с полномасштабным устройством, поскольку в автоклав должен быть добавлен воздух при более высокой загрузке, чтобы предоставить достаточно кислорода на протяжении времени реакции. Результаты испытаний в автоклаве предоставляют информацию об эксплуатационных параметрах технологии влажного окисление и применимы для отбора рабочих режимов для процесса влажного окисления.

Использованные автоклавы были изготовлены из титана, сплава 600 и никеля 200. Выбор материала конструкции автоклава был основан на составе исходных сточных вод. Каждый из автоклавов, выбранных для использования, имел общую емкость 500 или 750 мл.

Автоклавы загружали сточными водами и достаточным количеством сжатого воздуха, чтобы обеспечить избыток остаточного кислорода после окисления (примерно 5%). Загруженные автоклавы помещали в нагреватель/встряхиватель, нагревали до заданной температуры (от 280°C до 350°C) и выдерживали при данной температуре в течение заданного времени, в интервале от примерно 60 минут до примерно 360 минут.

Во время нагревания и протекания реакции температуру и давление автоклава контролировали посредством компьютерной системы сбора данных. Сразу после окисления автоклавы извлекали из нагревателя/встряхивателя и охлаждали до комнатной температуры при использовании водопроводной воды. После охлаждения измеряли давление и объем оставшегося газа в головной части автоклава. Образец оставшегося газа анализировали в отношении неконденсирующихся газов. После анализа оставшегося газа в автоклаве сбрасывали давление и открывали. Окисленную жидкость удаляли из автоклава и помещали в контейнер для хранения. Часть жидкости подвергали анализу, а оставшуюся часть использовали в качестве образца для постокислительной обработки. Для того чтобы образовать достаточный объем для проведения анализов и испытаний с постокислительной обработкой, выполняли несколько испытаний в автоклаве для каждого режима.

Пример 1: Процесс влажного окисления с использованием гомогенного медного катализатора

Лабораторные испытания влажного окисления выполнялись при 280°C в течение 60 минут выдерживания при данной температуре, чтобы определить влияние медного катализатора на окисление уксусной кислоты при разных величинах pH (pH 2,2, 8,1, 11,5, 12,5 и 13,5). Данные представлены ниже в таблице 1.

Медный катализатор проявляет наибольшую растворимость при величинах pH 2,2 и 13,5. Когда величина pH выпускаемого окисленного потока составляла 2,2 и 13,5, достигалось разрушение примерно 98% и 88% уксусной кислоты соответственно. Это также соответствовало наибольшей процентной доле снижения ХПК (96,5%, 90%) и снижения TOC (96,4%, 88,1%). В противоположность этому, когда величина pH раствора поддерживалась в интервале pH, в котором медь была не растворима (pH 8,1, 11,5 и 12,5), достигался лишь уровень разрушения уксусной кислоты примерно от 17% до 37%. Также если медь была не растворима, то наблюдались более низкие процентные доли снижения ХПК и снижения TOC. Данные показывают, что растворимость меди существенно увеличивает окисление уксусной кислоты.

Пример 2: Процесс влажного окисления с использованием гомогенного ванадиевого катализатора

Лабораторные испытания влажного окисления выполнялись для водного раствора, содержащего уксусную кислоту, при использовании ванадия в качестве гомогенного катализатора при двух разных величинах pH. Результаты представлены в таблице 2 ниже.

При условиях окисления ванадий растворим при величинах pH больше примерно 4,5. Результаты показывают, что, когда величина pH раствора составляла 2,6 и ванадий находился в основном в нерастворимом состоянии, достигалось снижение TOC лишь на 2%. Низкое снижение TOC было связано также с величиной pH 2,66. Когда величина pH раствора увеличивалась до 5,3 (что обеспечивало растворение ванадия) при поддержании той же самой дозы катализатора, температуры и времени выдерживания при данной температуре, степень уменьшения TOC увеличивалась до 17,3%. Посредством увеличения pH раствора от 2,66 до 5,3 снижение содержания общего органического углерода увеличивалось примерно на 64%. Данные показывают, что растворимость ванадия существенно увеличивает окисление уксусной кислоты.

Пример 3: Процесс влажного окисления с использованием гомогенного железного катализатора

Лабораторные испытания влажного окисления выполнялись при 230°C в течение 150 минут для водного раствора щавелевой кислоты при двух разных величинах pH. Данные представлены в таблице 3 ниже.

При условиях окисления железо растворимо ниже pH примерно 4. Результаты показывают, что отсутствовало повышение степени окисления, когда железный катализатор использовался при высокой величине pH (pH 13,6 и 13,7), когда он находился в нерастворенном состоянии. Когда величина pH раствора находилась в интервале, в котором железо растворимо (pH 2,6 и 1,7), разрушение щавелевой кислоты увеличивалось примерно до 95% и примерно 100% соответственно. Данные показывают, что растворимость железа существенно увеличивает окисление щавелевой кислоты.

Пример 4: Влажное окисление хлорфенола с использованием гомогенного железного катализатора

Как каталитическое окисление с использованием железа, так и некаталитическое окисление хлорфенола выполнялись при 150°C в течение 90 минут при данной температуре. Данные представлены ниже в таблице 4.

Эти испытания показывают: увеличение растворимости железного катализатора посредством уменьшения величины pH от 2,9 до 2,3 приводило к увеличению снижения TOC от примерно 7% до примерно 57%. Аналогичным образом, уменьшение величины pH увеличивало снижение ХПК от примерно 7,4% до примерно 68,1%. Данные показывают, что даже небольшое регулирование величины pH значительно увеличивает эффективность процесса каталитического влажного окисления.

Пример 5: Испытание регенерации оксида меди

Были проведены сравнительные испытания, чтобы оценить влияние регулирования pH на извлечение медного катализатора. Были выполнены две группы испытаний. В испытаниях первой группы нафтеновые щелочные отходы с неотрегулированной величиной pH окисляли при 200°C при времени пребывания 120 минут и добавлении 5000 мг/л меди в виде оксида меди. Испытания второй группы выполняли с нафтеновыми щелочными отходами с отрегулированной величиной pH при 200°C при времени пребывания 120 минут и добавлении 500 мг/л меди в виде оксида меди.

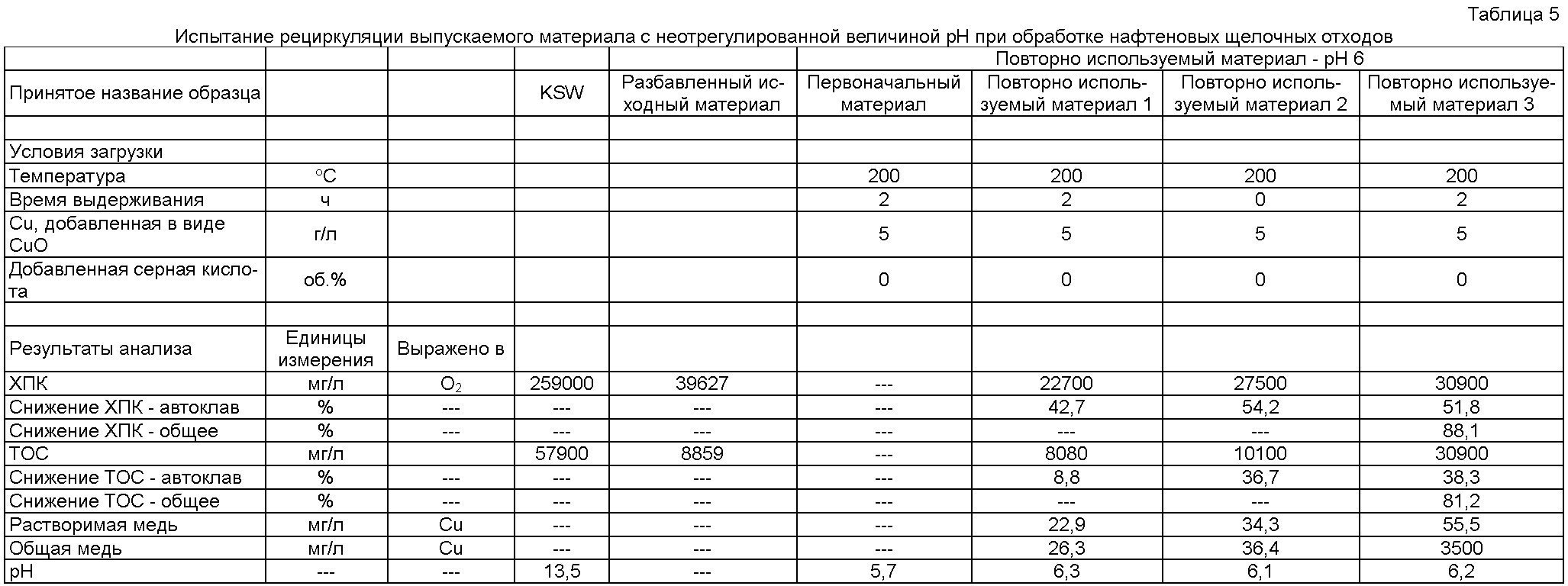

Каждую группу испытаний проводили при одних и тех же условиях, указанных ниже. Образец нафтеновых щелочных отходов окисляли, чтобы получить окисленный выпускаемый материал. Окисленный выпускаемый материал, который имел величину pH, отрегулированную до примерно 8,5 при использовании гидроксида натрия, центрифугировали. Часть надосадочной жидкости удаляли и оставшийся выпускаемый материал, содержащий оксид меди, повторно использовали в качестве разбавляющей воды и объединяли со свежим исходным материалом для последующего окисления. Каждый прогон подвергали нескольким повторениям, при которых окисление первоначального исходного материала приводило к получению первого повторно используемого выпускаемого материала, содержащего оксид меди, который объединяли со свежим исходным материалом и окисляли, что приводило к получению второго повторно используемого выпускаемого материала, содержащего оксид меди. Каждый повторно используемый материал объединяли со свежим исходным материалом для окисления и образования последующего повторно используемого материала для ряда циклов, указанных в таблицах 5 и 6.

Снижение ХПК и TOC для каждого повторения рецикла рассчитывали двумя разными способами. Первый способ был основан на исходной смеси, которая была размещена в автоклаве. Поскольку окисленный выпускаемый материал потока от первоначального прогона был использован для разбавления исходных щелочных отходов, то величина ХПК материала на входе рассчитывалась при использовании отношения свежего исходного материала к окисленному выпускаемому материалу. Второй способ был основан на исходном материале и указывается как «Снижение ХПК - общее». Поскольку окисленный выпускаемый материал возвращался в устройство для окисления влажным воздухом (WAO) для разбавления, то в устройство не добавлялась дополнительная вода, которая снижала бы общее ХПК.

Результаты для повторно используемого материала с неотрегулированной величиной pH и с отрегулированной величиной pH представлены в таблицах 5 и 6 соответственно.

Как представлено в таблице 5, при регулировании pH окисленного выпускаемого материала до примерно 8,5 с последующим осаждением центрифугированием извлекалось 22,9 мг/л растворимой меди в повторно используемом материале 1, который затем объединялся со свежим исходным материалом для дополнительного окисления. Величина pH повторно используемого выпускаемого материала, содержащего растворенную медь, не была дополнительно отрегулирована кислотой или основанием перед объединением со свежим исходным материалом.

Количество растворимой меди, извлеченной в каждом случае повторного использования материала, увеличивается при каждом повторении до 55,5 мг/л в повторно используемом материале 3. После трех повторений рециркуляции устройство окисления с рециркуляцией начинает достигать установившегося режима с эффективностью снижения ХПК в автоклаве 51,8%, которая приводит к общей эффективности снижения ХПК 88,1%. Эффективность снижения TOC в автоклаве увеличивается с каждым повторением от 8,8% до 38,3% при общей эффективности снижения TOC 81,2% для повторно используемого материала 3. Эти результаты показывают, что регулирование pH окисленного выпускаемого материала, содержащего медный катализатор, может образовывать повторно используемый выпускаемый материал, содержащий медь, который может быть возвращен в устройство для окисления, что может уменьшить количество свежего катализатора, добавляемого в устройство для окисления.

Количество растворимой меди, извлекаемой в каждом повторно используемом материале, увеличивается от 152 мг/л до 354 мг/л от повторно используемого материала 1 до повторно используемого материала 3. Повторно используемый материал 4, который был образован при регулировании pH окисленного выпускаемого материала до 8 вместо примерно 8,5 с последующим осаждением при 60°C, показал значительно меньшее содержание растворенной меди, составляющее 14,7 мг/л, однако последующий повторно используемый материал 5, который был образован при регулировании pH окисленного выпускаемого материала до примерно 8,5, снова показал заметное увеличение содержания растворенной меди до 289 мг/л.

Как представлено в таблице 6, добавление кислоты к исходному материалу и последующее добавление кислоты к каждому из повторно используемых материалов 1-5 приводит к достижению устройством установившегося режима быстрее, чем в случае без регулирования pH повторно используемого материала. Испытание с повторно используемым материалом, проведенное при регулировании pH исходного материала, показало, что установившийся режим был достигнут после повторений рециркуляции. Общая эффективность снижения TOC стабилизировалась между 90,2% и 89,6% после двух циклов. Таким же образом общая эффективность снижения ХПК стабилизировалась при примерно 94% после двух циклов.

Аналогичным образом, добавление кислоты к исходному материалу и последующее добавление кислоты к каждому повторно используемому материалу 1-5 приводит к более высоким величинам эффективности снижения TOC и ХПК, чем в случае, когда не было выполнено регулирование величины pH повторно используемого материала. Как представлено в таблице 6, добавление кислоты к каждому повторно используемому материалу увеличивало эффективность снижения TOC до примерно 90% по сравнению с эффективностью снижения, составляющей примерно 81% без добавления кислоты к каждому повторно используемому материалу. Подобным образом, добавление кислоты к каждому повторно используемому материалу увеличивало общую эффективность снижения ХПК до примерно 88% по сравнению с эффективностью снижения, составляющей примерно 72% с добавлением кислоты к каждому повторно используемому материалу. Добавление серной кислоты к повторно используемому материалу приводило к достижению pH повторно используемого материала интервала, в котором медный катализатор был более растворимым, и этот увеличенный уровень содержания растворенной меди имел место в последующих циклах окисления, увеличивая эффективность снижения.

Для прогонов обоих испытаний с регулированием величины pH повторно используемого материала и без регулирования другим преимуществом для повторного использования окисленного выпускаемого материала и катализатора в устройстве WAO являлось то, что это увеличивало время пребывания для более трудно окисляемых компонентов. Время пребывания увеличивалось пропорционально количеству добавляемой разбавляющей воды, т.е. чем больше требовалось разбавляющей воды, тем больше было время пребывания. Результаты испытаний повторного использования материала показали, что это увеличенное время пребывания было эффективно для разрушения части компонентов, которые первоначально были устойчивы к окислению. Поскольку было необходимо использование большого количества разбавляющей воды в автоклаве, чтобы уменьшить ХПК исходного каустика от 260000 мг/л до примерно 40000 мг/л, время пребывания для трудно окисляемых компонентов было также очень продолжительным.

Как использовано в данном документе, термин «несколько» относится к двум или более позициям или компонентам. Термины «содержащий», «включающий», «несущий», «имеющий», «имеющий в своем составе» и «присутствующий» независимо от того, присутствуют ли они в описании или в формуле изобретения, являются неограничивающими терминами, т.е. означают «включающий, однако не ограниченный». Соответственно, использование таких терминов подразумевает включение позиций, указанных далее, и их эквивалентов, а также дополнительных позиций. Лишь переходные обороты «состоящий из» и «состоящий главным образом из» являются закрытыми или полузакрытыми переходными оборотами, соответственно, по отношению к формуле изобретения.

Использование порядковых терминов, таких как «первый», «второй», третий» и т.п., в формуле изобретения, чтобы модифицировать элемент формулы изобретения, не подразумевает само по себе какого-либо приоритета, ранга или порядка одного элемента формулы изобретения по сравнению с другим или последовательности, в которой осуществляются действия в ходе выполнения способа, и они используются единственно в качестве указателей для различения одного элемента формулы изобретения, имеющего определенное наименование, от другого элемента, имеющего такое же наименование (за исключением порядкового термина), чтобы различать элементы формулы изобретения.

Специалистам в данной области техники будет понятно, что параметры и конфигурации, описанные в данном документе, являются примерными и что фактические параметры и/или конфигурации будут зависеть от конкретного вида применения, в котором будут использованы устройства и способы по настоящему изобретению. Специалисты в данной области техники могут также установить или быть в состоянии выявить при использовании обычного экспериментирования эквиваленты конкретным вариантам осуществления настоящего изобретения. Поэтому должно быть понятно, что варианты осуществления, описанные в данном документе, представлены лишь в качестве примера и что в пределах объема прилагаемой формулы изобретения и ее эквивалентов настоящее изобретение может быть осуществлено на практике иным образом, чем это конкретно описано здесь.

Реферат

Изобретения могут быть использованы для разрушения загрязняющих веществ в сточных водах и технологических потоках общественных и промышленных источников загрязнений. Для осуществления способа водную смесь, содержащую нежелательный компонент, приводят в контакт с растворимым медным катализатором и окислителем при температуре от 240°С до критической и давлении от 30 атм до 275 атм с образованием окисленной водной смеси, осаждение части катализатора регулированием величины рН окисленной водной смеси от 6 до 12 в присутствии кислорода при температуре примерно 80°С в виде твердых частиц оксида меди. При повторном использовании катализатора регулируют рН в пределах от 6 до 12 для растворения твердых частиц оксида меди. Устройство содержит узел для влажного окисления (206), источник (202) водной смеси, источник медного катализатора, растворимого в водной смеси (224), расположенный между источником водной смеси и узлом для влажного окисления, датчик рН, блок регулирования величины рН (212) окисленной водной смеси, сепаратор (220), сконфигурированный для осаждения части медного катализатора в виде оксида меди и расположенный с выпускной стороны узла для влажного окисления (206), и линию рециркуляции повторно используемого катализатора (224). Изобретения обеспечивают 95%-ную эффективность очистки водных смесей от загрязнений различной природы, способных к разрушению окислением, и снижение потребления энергии устройством. 2 н. и 29 з.п. ф-лы, 6 ил., 6 табл., 5 пр.

Формула

приведение водной смеси в соприкосновение с растворимым медным катализатором (224) и окислителем (16) при температуре от 240°С до критической и давлении от 30 атм до 275 атм для обработки по меньшей мере одного нежелательного компонента и образования окисленной водной смеси (208);

осаждение (220) по меньшей мере части катализатора регулированием (212) величины рН окисленной водной смеси в пределах от примерно 6 до примерно 12 в присутствии кислорода при температуре примерно 80°С, чтобы образовать осажденный катализатор из оксида меди в виде твердых частиц; и

повторное использование (224) по меньшей мере части осажденного катализатора для приведения в соприкосновение с водной смесью; и

регулирование величины рН повторно используемого катализатора в пределах от примерно 6 до примерно 12 для растворения твердых частиц оксида меди.

узел для влажного окисления (206);

источник (202) водной смеси, содержащей по меньшей мере один нежелательный компонент, который соединен с возможностью протекания текучей среды с узлом для влажного окисления;

источник (224) медного катализатора, растворимого в водной смеси, соединенный с возможностью протекания текучей среды с узлом для влажного окисления и расположенный между источником водной смеси и узлом для влажного окисления;

датчик рН, сконфигурированный для определения величины рН окисленной водной смеси с выпускной стороны узла для влажного окисления;

блок регулирования рН, соединенный с датчиком рН и сконфигурированный для генерации управляющего сигнала, чтобы регулировать (212) величину рН окисленной водной смеси до уровня, находящегося вне заданного интервала рН, от примерно 6 до примерно 12, в котором катализатор находится в растворенном состоянии, в ответ на сигнал датчика рН, регистрирующего нахождение величины рН в пределах заданного интервала рН, от примерно 6 до примерно 12, в котором катализатор находится в растворенном состоянии;

сепаратор (32; 220), сконфигурированный для осаждения по меньшей мере части медного катализатора в виде оксида меди и расположенный с выпускной стороны узла для влажного окисления при соединении с ним с возможностью протекания текучей среды и с выпускной стороны блока регулирования рН; и

линию рециркуляции (224), соединенную с возможностью протекания текучей среды с выпускным отверстием сепаратора и с впускным отверстием по меньшей мере одного источника катализатора и впускным отверстием устройства для влажного окисления.

Комментарии