Плазмокаталитический реактор обработки жидкости барьерным разрядом - RU185700U1

Код документа: RU185700U1

Чертежи

Описание

Полезная модель относится к устройствам плазмокаталитической обработки жидких сред и может быть использована в процессах водоочистки, питьевого и технического водоснабжения, очистки сточных вод от трудноокисляемых органических веществ и обеззараживания воды.

Известно устройство, включающее обработку жидкости барьерным разрядом в реакторе, состоящем из корпуса, в верхней части которого размещен узел создания водогазовой смеси, электродной системы, расположенной под узлом создания водогазовой смеси, и узла отвода водогазовой смеси, размещенного под электродной системой. Узел создания водогазовой смеси включает аэратор, эжектор, патрубки подвода воды и отвода воздуха и газов. К электродной системе подключен генератор высоковольтных импульсов. Обработку воды осуществляют барьерными разрядами при длительности положительных и/или отрицательных высокочастотных импульсов не более 0,5-10-6 с и отношении амплитуды импульсного напряжения к расстоянию между электродами в пределах (2-10)⋅10-3 В/мм (RU 2136600 C1, 16.12.1997).

Недостатком установки является громоздкость оборудования и сложность в управлении материальными потоками в сочетании с малой производительностью ввиду необходимости предварительной подготовки обрабатываемой жидкости путем ее диспергирования.

Известно, выбранное в качестве прототипа устройство для обработки жидкости барьерным разрядом, включающее внешний цилиндрический электрод, являющийся корпусом реактора, внутренний электрод, выполненный из металла, на внешнюю поверхность которого нанесен диэлектрический полимерный материал, формирователь пленочного потока жидкости, в который поступает обрабатываемый раствор, коллектор для сбора обработанной жидкости со штуцером ее вывода, в коллектор встроен штуцер ввода газа, который проходит по всей длине реактора и выводится через штуцер вывода газа, размещенный в верхней части реактора, внутренний электрод заполненный охлаждающим электролитом, в нижней части реактора расположен штуцер ввода электролита, а в верхней части - штуцер его вывода (RU 173849 U1, 14.09.2017).

Недостатком устройства является невозможность одновременного обеззараживания и окисления трудноокисляемых органических веществ в целях обезвреживания обрабатываемой воды и снижения показателя химического потребления кислорода.

Технической задачей и результатом, на решение которых направлено заявляемое устройство является обеспечение одновременного обеззараживания и окисления трудноокисляемых органических веществ, приводящего к снижению показателя химического потребления кислорода обрабатываемой воды, методом плазмокаталитической обработки.

Технический результат достигается тем, что используется устройство обработки жидкости барьерным разрядом, включающее внешний цилиндрический электрод, являющийся корпусом реактора, внутренний электрод, выполненный из металла, на внешнюю поверхность которого нанесен диэлектрический полимерный материал, формирователь пленочного потока жидкости, в который поступает обрабатываемый раствор, коллектор для сбора обработанной жидкости со штуцером ее вывода, в коллектор встроен штуцер ввода газа, который проходит по всей длине реактора и выводится через штуцер вывода газа, размещенный в верхней части реактора, внутренний электрод заполненный охлаждающим электролитом, в нижней части реактора расположен штуцер ввода электролита, а в верхней части - штуцер его вывода. Новым, согласно предложенной полезной модели, является то, что в межэлектродном пространстве, располагающемся между внутренним электродом, выполненным из металла, на внешнюю поверхность которого нанесен диэлектрический полимерный материал, и пленочным потоком жидкости, проходящим по внутренней поверхности внешнего цилиндрического электрода, являющегося корпусом реактора, установлена термостойкая полимерная сетка с размером ячеек 4-10 мм2, на поверхность нитей которой нанесен каталитически активный слой, содержащий оксиды металлов, применяемых в реакциях гетерогенного катализа окисления органических веществ.

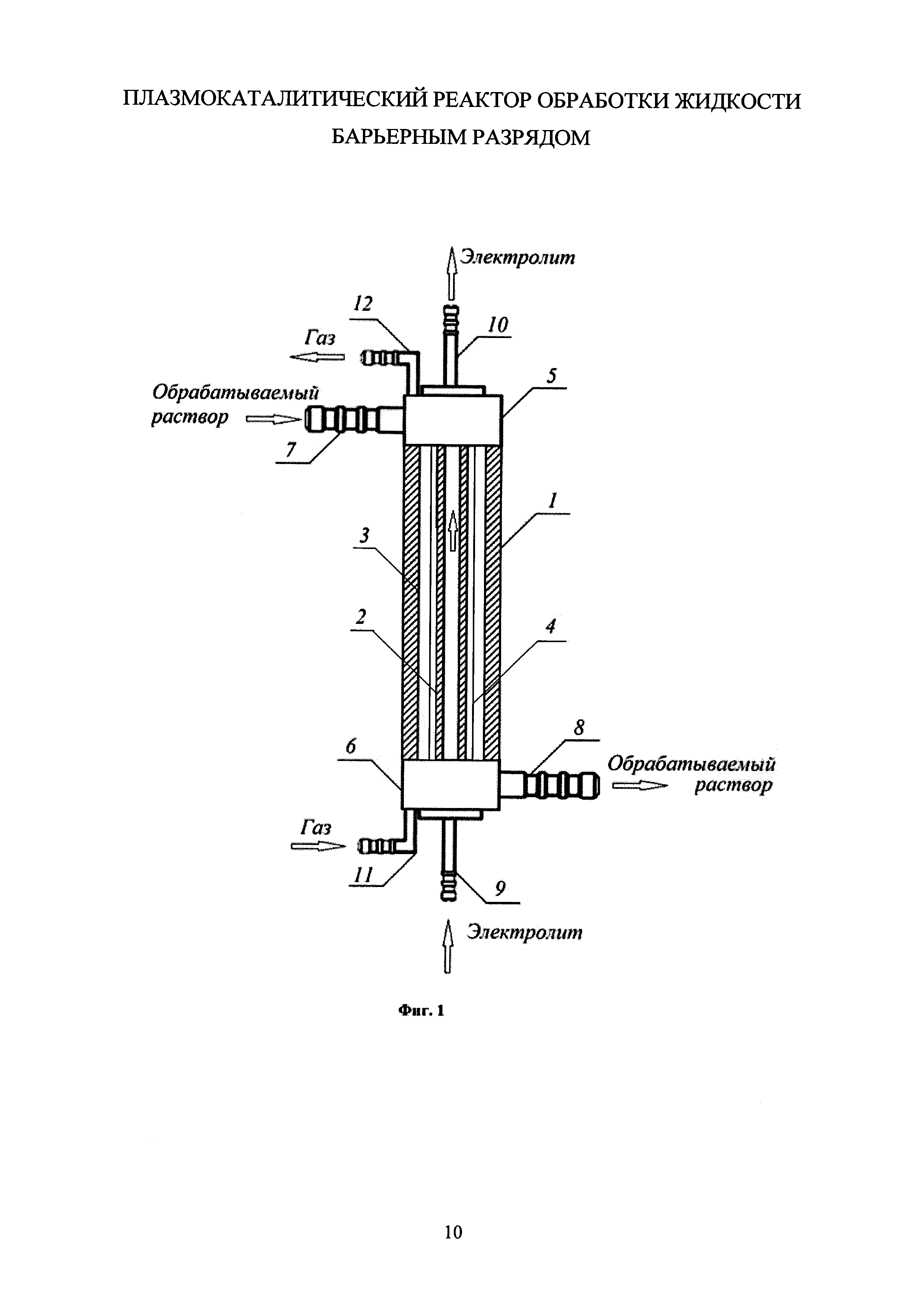

Предлагаемая полезная модель устройства иллюстрируется схемой плазмокаталитического реактора обработки жидкости барьерным разрядом, представленным на фиг. 1: 1 - электрод внешний цилиндрический; 2 - электрод внутренний, заполненный электролитом, выполненный из металла, на внешнюю поверхность которого нанесен диэлектрический полимерный материал; 3 - пленка обрабатываемой жидкости; 4 - термостойкая полимерная сетка, на поверхность нитей которой нанесен каталитически активный слой; 5 - формирователь пленочного потока жидкости; 6 - коллектор для сбора обрабатываемой жидкости; 7 - штуцер ввода обрабатываемой жидкости; 8 - штуцер вывода обработанной жидкости; 9 - штуцер ввода охлаждающего электролита; 10 - штуцер вывода охлаждающего электролита; 11 - штуцер ввода газа; 12 - штуцер вывода газа.

Устройство работает следующим образом. Обрабатываемый раствор поступает в реактор через штуцер ввода обрабатываемой жидкости (7) и попадает в формирователь пленочного потока жидкости (5). Далее тонкая пленка обрабатываемой жидкости (3) стекает по внутренней поверхности корпуса реактора, являющегося внешним электродом (1). Барьерный разряд возбуждается между внутренним электродом, выполненным из металла, на внешнюю поверхность которого нанесен полимерный материал (2), и поверхностью жидкости (3). Кроме тонкой пленки жидкости в межэлектродном пространстве проходит газовый поток (кислород воздуха или инертный газ), подающимся через штуцер ввода газа (11) и выводящимся через штуцер вывода газа (12). В зоне газового потока установлена термостойкая полимерная сетка (4) с размером ячеек 4-10 мм2, на поверхность нитей которой нанесен каталитический слой, активируемый барьерным разрядом. С целью отведения тепла из зоны возбуждения разряда внутри металлического электрода, выполненного из металла, на внешнюю поверхность которого нанесен полимерный материал (2), предусмотрен проток охлаждающего электролита, вводимого через штуцер ввода электролита (9) и выводимого через штуцер вывода электролита (10). Обработанная барьерным разрядом жидкость собирается в коллекторе (6) и далее выводится из реактора через штуцер вывода обработанной жидкости (8).

Предлагаемая полезная модель устройства иллюстрируется следующими примерами.

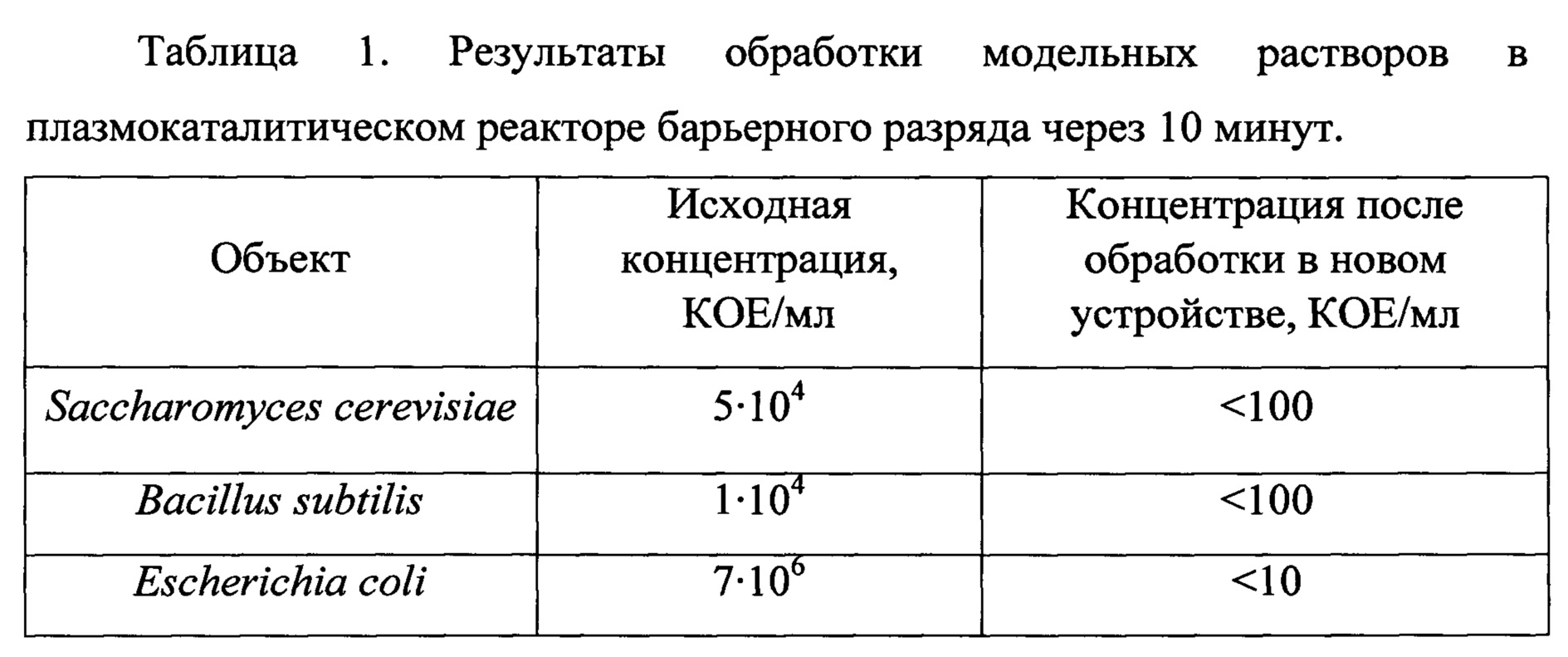

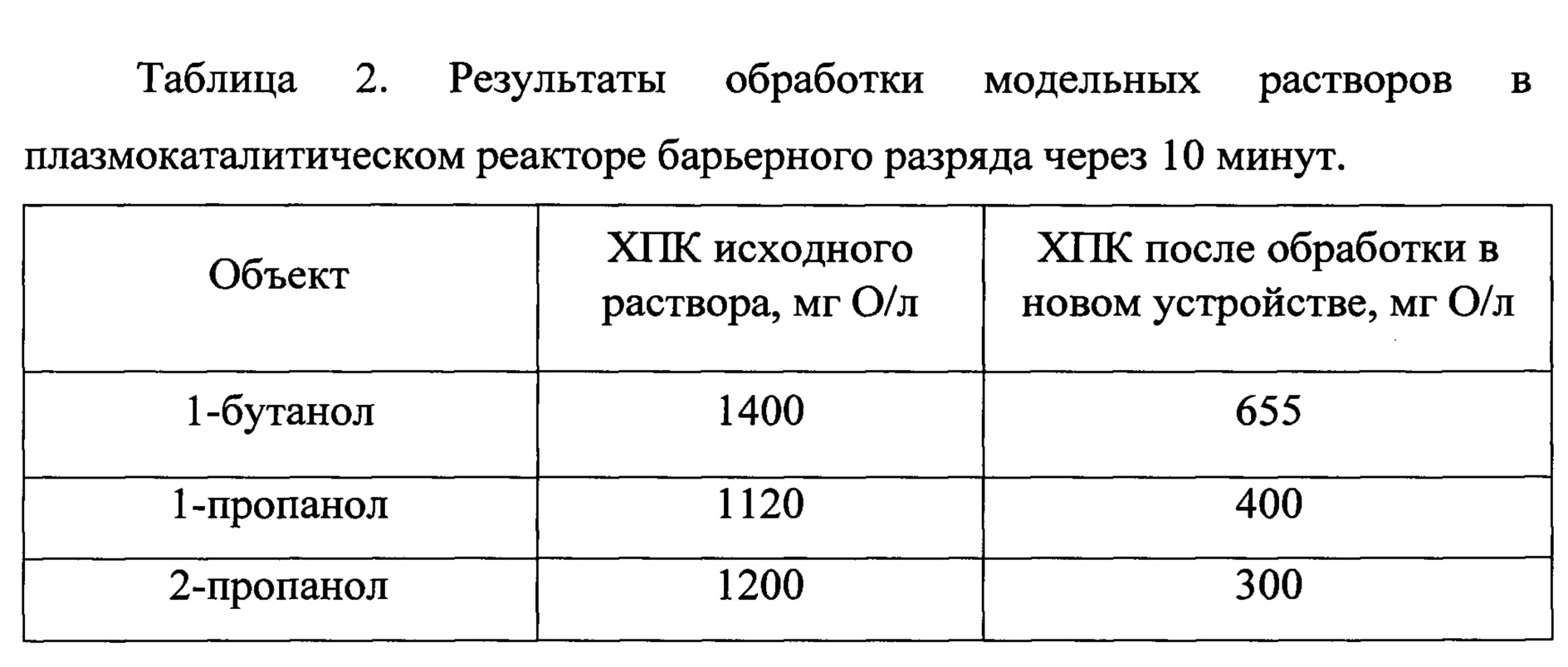

Пример 1. В 5 л модельного раствора содержалось 5-104 КОЕ/мл дрожжевых клеток Saccharomyces cerevisiae. Исходное значение показателя химического потребления кислорода (ХПК) раствора, обусловленное содержанием 1-бутанола составляло 1400 мгО/л. Порядок снижения исходной концентрации дрожжевых клеток в течение 10 минут обработки в плазмокаталитическом реакторе показан в таблице 1. Порядок изменения показателя ХПК в течение 10 минут обработки раствора 1-бутанола в плазмокаталитическом реакторе показан в таблице 2.

Пример 2. В 5 л модельного раствора содержалось 1⋅104 КОЕ/мл сенной палочки Bacillus subtilis, относящейся к классу грамположительных микроорганизмов. Исходное значение показателя химического потребления кислорода (ХПК) раствора, обусловленное содержанием 1-пропанола составляло 1120 мгО/л. Порядок снижения исходной концентрации сенной палочки в течение 10 минут обработки в плазмокаталитическом реакторе показан в таблице 1. Порядок изменения показателя ХПК в течение 10 минут обработки раствора 1-пропанола в плазмокаталитическом реакторе показан в таблице 2.

Пример 3. В 5 л модельного раствора содержалось 7-106 КОЕ/мл кишечной палочки Escherichia coli, относящейся к классу грамотрицательных микроорганизмов. Исходное значение показателя химического потребления кислорода (ХПК) раствора, обусловленное содержанием 2-пропанола составляло 1200 мгО/л. Порядок снижения исходной концентрации кишечной палочки в течение 10 минут обработки в плазмокаталитическом реакторе показан в таблице 1. Порядок изменения показателя ХПК в течение 10 минут обработки раствора 2-пропанола в плазмокаталитическом реакторе показан в таблице 2.

Таким образом, предлагаемая конструкция устройства обеспечивает одновременное обеззараживание и окисление трудноокисляемых органических веществ, что приводит к снижению показателя химического потребления кислорода обрабатываемой воды.

Реферат

Устройство обработки жидкости барьерным разрядом, включающее внешний цилиндрический электрод, являющийся корпусом реактора, внутренний электрод, выполненный из металла, на внешнюю поверхность которого нанесен диэлектрический полимерный материал, формирователь пленочного потока жидкости, в который поступает обрабатываемый раствор, коллектор для сбора обработанной жидкости со штуцером ее вывода, в коллектор встроен штуцер ввода газа, который проходит по всей длине реактора и выводится через штуцер вывода газа, размещенный в верхней части реактора, внутренний электрод, заполненный охлаждающим электролитом, в нижней части реактора расположен штуцер ввода электролита, а в верхней части - штуцер его вывода.Новым, согласно предложенной полезной модели, является то, что в межэлектродном пространстве, располагающемся между внутренним электродом, выполненным из металла, на внешнюю поверхность которого нанесен диэлектрический полимерный материал, и пленочным потоком жидкости, проходящим по внутренней поверхности внешнего цилиндрического электрода, являющегося корпусом реактора, установлена термостойкая полимерная сетка с размером ячеек 4-10 мм, на поверхность нитей которой нанесен каталитически активный слой, содержащий оксиды металлов, применяемых в реакциях гетерогенного катализа окисления ароматических органических веществ.Предлагаемая конструкция устройства обеспечивает одновременное обеззараживание и окисление трудноокисляемых органических веществ, что приводит к снижению показателя химического потребления кислорода обрабатываемой воды.

Формула

Документы, цитированные в отчёте о поиске

Плазмохимический реактор обработки жидкости барьерным разрядом

Устройство и способ для очистки и дезинфекции жидких, твердых и газообразных веществ

Комментарии