Способ получения полиуретанового жидкостного абсорбента, жидкостный абсорбент и способ выделения жидкости - RU2083275C1

Код документа: RU2083275C1

Чертежи

Описание

В недалеком прошлом был зафиксирован ряд задокументированных примеров неумышленного разлива жидкостей, приводящего к появлению экологических и даже токсикологических проблем. Примеры разлитых жидкостей включают как нефтяные разливы, так и разливы других материалов. Почти для всех разлитых жидкостей известны способы очистки и уничтожения даже в случае относительно труднообрабатываемых жидкостей, таких как сырая нефть и подобные продукты. Однако для того чтобы иметь возможность уничтожить разлитую жидкость, необходимо учитывать два, а не один фактор. Во-первых, необходимо регенерировать разлитую жидкость, во-вторых, желательно иметь возможность проводить стадию регенерации таким образом, чтобы регенерированная разлитая жидкость могла быть легко и относительно просто отделена от любого агента, используемого на стадии регенерации. Например, нефтяной разлив может быть легко снят с помощью смеси вода/детергент, однако это только переводит первую проблему в проблему уничтожения смеси нефть/вода/детергент.

Хотя в настоящее время и предложено большое число способов, решающих проблему разлитых жидкостей, таких как разливы сырой нефти, не существует коммерчески доступного продукта, который будет регенерировать разлитую жидкость в удобной для работы форме, а также который давал бы возможность легко отделять регенерированную жидкость от регенерирующего агента.

Настоящее изобретение ставит своей задачей преодолеть имеющиеся трудности путем создания регенерируемого абсорбента в форме частиц, способного абсорбировать многие разлитые жидкости, причем из этого абсорбента жидкость может быть выделена простым центрифугированием. Основное ограничение по использованию абсорбента в форме частиц настоящего изобретения заключается в свойствах разлитой жидкости. Любая жидкость, такая как, например, вызывающая сильную коррозию кислота, которая будет разрушать полиуретановый полимер, не может быть выделена с помощью продукта настоящего изобретения.

Первой расширенной целью настоящего изобретения является способ получения жидкостного полиуретанового абсорбента в

форме частиц,

который включает:

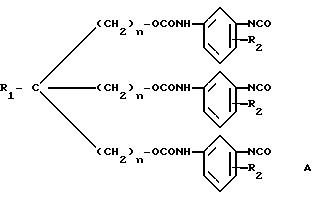

(I) взаимодействие при температуре от 180 до 200oC в течение менее 10 мин преполимера формулы A

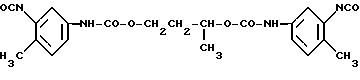

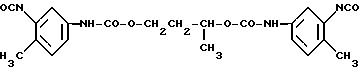

с преполимером общей формулы B

в присутствии низшего алкилового сложноэфирного растворителя общей формулы C

R1COOR4 C

где n принимает значения 1, 2 или 3;

заместитель R1 представляет собой низшую алкильную группу, содержащую от 1 до 6 атомов углерода;

заместитель R2 представляет собой атом водорода или низшую алкильную группу, содержащую от 1 до 4 атомов углерода;

заместитель R3 представляет собой низшую алкильную группу, содержащую от 1 до 3 атомов углерода,

и когда заместитель R2 не является атомом водорода, он находится в мета- или параположении относительно фрагмента -NH-;

и где весовое отношение преполимера формулы А к преполимеру формулы В составляет 3:1, а реакционная смесь содержит от 22 до 25 мас. сложноэфирного растворителя;

(II) охлаждение полученного таким образом полимера; и

(III) добавление к нему спиртовой среды, выбираемой из группы, включающей:

(а) этанол; или

(б) смесь этанола, метанола и воды, которая содержит 85 мас. этанола, до 15 мас. метанола и воду до баланса; или

(в) этанол, содержащий от 4 до 6 мас. изопропанола;

(IV) добавление к смеси, если это необходимо, микросфер, представляющих собой алюмосиликатную оболочку, содержащую газ, такой как двуокись углерода или азот, и имеющих диаметр от 10 до 100 мкм;

(V) добавление к полимеру при перемешивании гексаметилентетрамина;

(VI) самопроизвольную реакцию, в течение которой температура поднимается до 55-65oC и испаряется, по меньшей мере, часть низшего алкилового сложноэфирного растворителя и спиртовой среды, и любое количество присутствующей воды; и

(VII) выделение полиуретанового продукта в форме частиц.

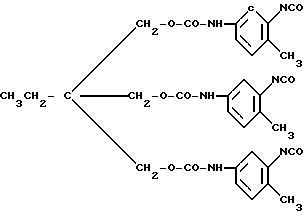

В преполимере формулы А предпочтительно: n принимает значение 1; заместитель R1 представляет собой этил; и каждый из заместителей R2 представляет собой метильную группу, находящуюся в параположении относительно фрагмента -NH-.

В преполимере формулы B предпочтительно: n принимает значение 2; каждый из заместителей R2 представляет собой метильную группу, находящуюся в параположении относительно фрагмента -NH-; заместитель R3 представляет собой метил.

Таким образом,

преполимеры предпочтительно имеют формулы

A1 и B1 соответственно:

В низшем алкиловом сложноэфирном растворителе формулы С заместитель R1 предпочтительно представляет собой метильную группу, а заместитель R4 этил, таким образом растворителем является этилацетат.

Спиртовая среда предпочтительно представляет собой этанол.

Второй целью настоящего изобретения является твердый продукт в форме частиц, полученный в соответствии с описанным выше способом.

Третья цель настоящего изобретения заключается в способе регенерации жидкости, который включает контактирование жидкости с абсорбентом в форме частиц, полученным по описанному выше способу, в течение промежутка времени, достаточного для абсорбции жидкости твердым продуктом в форме частиц; удаление содержащего жидкость твердого продукта в форме частиц; и отделение абсорбированной жидкости от твердого продукта центрифугированием.

Настоящее изобретение предлагает полиуретановый полимер в форме частиц, который содержит микросферы. По внешнему виду он напоминает хлебные крошки.

Способ получения такого абсорбирующего продукта включает несколько стадий, которые представляют собой получение полимера, если желательно, нанесение этого полимера на микросферы из наполненного газом алюмосиликата и взаимодействие полимера с гексаметилентитрамином для превращения полимера в абсорбирующее покрытие.

На стадии получения полимера используются преполимеры формулы A и B. Как указывалось выше, хотя и существует некоторая свобода выбора этих материалов, предпочтительными являются соединения формул A1 и B1, которые представляют собой коммерчески доступные материалы. Также в качестве растворителя для этой первой стадии предпочтительно использовать этилацетат.

Количества реагентов на этой стадии предпочтительно должны быть такими, чтобы весовое отношение преполимера A к преполимеру B составляло 3:1. Количество используемого сложноэфирного растворителя также имеет значение и должно лежать в интервале от 22 до 25 мас. от реакционной смеси (сложноэфирного преполимера A и преполимера B). Следовательно, типичная реакционная смесь содержит приблизительно 57 мас. преполимера A, приблизительно 19 мас. преполимера B и остаток, приблизительно 24% составляет этилацетат.

Эти материалы реагируют друг с другом при температуре 185-200oC, предпочтительно при температуре приблизительно 200oC. Реакция также является относительно быстрой, протекает обычно менее чем за 10 мин, но более чем за 5 мин.

По окончании реакции

полученный полимер имеет следующие характеристики (при использовании в качестве реагентов преполимеров формул A1 и B1 и этилацетата в качестве

растворителя):

1.

Содержание твердого продукта, 75-78

2. Содержание NCO-групп, 12,7-13,7

3. Цвет и внешний вид Светло-желтого цвета, липкая прозрачная жидкость

4.

Цветность по йодной шкале,

не более 5

5. Вязкость при 25oC, мПа•c 1500-3000

6. Плотность при 20oC, г/см3 1,10-1,17

7. Содержание

свободного ТДИ, не более, 4

Указанные свойства измеряют с помощью стандартных методов. Содержание изоцианатных групп и содержание свободного мономера ТДИ определяют с помощью инфракрасного

спектрофотометрического метода.

Цветность определяют по шкале Гардена с использованием спектроколориметра Colormed. Вязкость измеряют при 25oC с использованием вискозиметра модели FNu-200,

Irvine Park, T. L. Instrument

Corp.

После стадии полимеризации полимер охлаждают и разбавляют спиртовой средой. Предпочтительно используют этанол, но могут быть использованы и другие смеси этанола. С другой стороны, могут быть использованы смеси этанол/метанол/вода, содержащие 85% этанола, до 15% метанола и воду до баланса, а также этанол, содержащий 4-6 мас. изопропанола.

Количество добавляемой спиртовой среды должно быть невелико и должно только способствовать получению полимера необходимой текучести. На 100 вес. ч. полимерного раствора, как установлено, достаточно от 5 до 15 вес.ч. спиртовой среды.

После добавления спирта в охлажденный полимер добавляют микросферы. Указанные микросферы представляют собой алюмосиликатные оболочки, заполненные газом, обычно двуокисью углерода или азотом. Их получают в результате сгорания углеродсодержащего топлива в бойлерных, и отделяют от сажи по методике флотации с последующей сушкой. Желаемый размер диаметра находится в интервале от 10 до 100 мкм. Если это необходимо, то микросферы могут быть исключены.

К разбавленному раствору полимера, содержащего микросферы затем добавляют гексаметилентетрамин. На 100 вес.ч. полимерного раствора необходимо использовать 30 вес. ч. гексаметилентетрамина. Через небольшой промежуток времени после добавления гексаметилентетрамина протекает самопроизвольная реакция, обычно через несколько секунд. Температура самопроизвольно поднимается до величины от 55 до 65oC. Как следствие такого повышения температуры, большая часть добавленного на более ранних стадиях растворителя (например, этанола, метанола и этилацетата) испаряется вместе с водой, которая может присутствовать в реакционной смеси, в результате остается относительно сухой, рыхлый твердый продукт.

Типичные реакционные системы, которые, как установлено, могут быть использованы в рассматриваемом процессе, представлены в табл.1. В каждом случае используемые преполимеры представляют собой преполимеры формул A1 и B1. Количества реагентов приведены в весовых частях. В качестве спиртовой среды в каждом случае использовался этанол.

Продукт настоящего изобретения как с микросферами, так и без них, представляет собой твердый продукт, который по внешнему виду напоминает хлебные крошки. Он также является очень пористым продуктом и поэтому обладает способностью абсорбировать многие жидкости. Единственные ограничения по абсорбции жидкостей, очевидно, состоят в следующем.

Во-первых, вязкость: вязкой жидкости требуется намного больше времени, чтобы пропитать абсорбент, чем подвижной жидкости. Действительно, в некоторых случаях, например для некоторых тяжелых, содержащих смолу сырых нефтепродуктов, необходимо использование разбавителя, для того чтобы довести вязкость до желаемого уровня.

Во-вторых, свойства: жидкость, которая взаимодействует с полиуретановым полимером или каким-либо другим способом разрушает его, не может быть использована. Это относится, например, к высококоррозионным кислотам.

Дополнительным преимуществом настоящего продукта является отделение абсорбированной жидкости от абсорбента: твердый продукт пропускают через обычную промышленную центрифугу. После этого жидкость выделяется для дополнительной обработки, а твердый продукт для повторного использования. Необходимые для центрифугирования условия могут быть легко определены. Для подвижных жидкостей, таких как керосин, приемлема центрифуга на 100 g; для более вязких жидкостей, таких как сырая нефть, необходим более высокий показатель по g и более продолжительное время центрифугирования. Кроме того, для вязкой жидкости присутствие уменьшающего вязкость разбавителя оказывает непосредственное влияние на условия центрифугирования.

В табл.2 приводятся результаты ряда из десяти серий испытаний, в которых равномерно уменьшается количество углеводорода. При содержании углеводорода выше 100 ppm по крайней мере часть его находится в виде эмульсии; при содержании углеводорода менее 100 ppm весь углеводород находится, по существу, в растворенном состоянии.

В каждом из этих испытаний количество абсорбента составляет 1,675 кг на 100 л загрязненной воды и скорость фильтрования составляет 2 л/мин. Очень высокие цифры содержания нефти оцениваются как цифры, представляющие типичные величины, получаемые при очистке корабельных нефтяных танков, в которые закачивают воду для балласта.

Как объясняется подробнее, жидкостной абсорбент может быть освобожден от сорбированной жидкости простой стадией центрифугирования. Предпочтительно центрифугировать абсорбент для освобождения его от сорбированной загрязняющей жидкости перед повторным использованием. Оказывается, что способ является равноэффективным со свежим абсорбентом и используемым повторно, или со смесью свежего и использованного абсорбентов. Настоящее изобретение относится также к способам удаления жидкости из специфического твердого материала, такого как почва. Оно особенно уместно при уборке и извлечении ненамеренно разлитых жидкостей. Оно также весьма уместно для извлечения углеводородов из почв и т.п. включая как процедуры очистки, так и первичное извлечение из залежей.

Настоящее изобретение стремится расширить интервал применения этих жидкостных сорбентов, используя их для извлечения жидкости, содержащейся внутри специфической, по существу твердой, среды.

При этом применение какого-либо из этих процессов зависит от количества жидкости, содержащейся в специфическом твердом материале, который должен быть обработан. Если это количество достаточно велико, твердый материал может быть введен в контакт с сорбентом без добавления воды. Если количество жидкости низкое, желательно на стадии контактирования использовать воду.

Пример 1. Имитация разлива в почве.

В резервуаре из оргстекла со стороной основания приблизительно 45,7 см и высотой 61 см имитируют почву, помещая на дно слой гравия и сверху слой влажного песка высотой от 29 до 43 см; используют 18,5 кг гравия и 170,6 кг влажного песка. В эту модель почвы медленно, в течение нескольких дней, добавляют 17 л сырой нефти. Затем берут пробу и проводят анализ загрязненной почвы, чтобы определить содержание углеводородов. Затем с загрязненной почвой проводят три серии испытаний. Результаты приведены в табл.3.

Испытания 1: осуществляют с верхним слоем почвы.

Испытания 2: осуществляют с почвой от испытания 1.

Испытания 3: осуществляют с почвой придонного слоя.

Кроме испытания с почвой

определяют общий углеводородный баланс следующим образом, л:

(i) откачанный с поверхности резервуара 11,5

(ii) извлеченный из верхнего слоя почвы

при первой промывке 2,25

при второй промывке 1,75

(iii) извлеченный из придонного слоя 0,20

(iv) оставшийся в загрязненной почве в резервуаре 1,3

Воду, используемую

в процессе извлечения,

также анализируют на содержание углеводорода. Сточная вода со стадий промывки содержит от 5,8 до 150 ppm углеводородов.

Пример 2. Имитация разлива в песке.

Этот пример имитирует обычную ситуацию, а именно последствия прорыва топливного хранилища. Такие хранилища обычно зарывают в землю и при сборке устанавливают на песке. Используют такой же резервуар, как в примере 1, и после всех операций в него введена углеводородная загрузка, содержащая 17 л дизельного топлива, и 159,3 кг сырого песка и 18,6 кг гравия. Отбирают образцы песка и обрабатывают так же, как в примере 1.

До процедуры извлечения песок содержит 15000 ppm дизельного топлива. После обработки 5 мас. RPA песок содержит менее 100 ppm дизельного топлива. Такой же результат получают, когда используют 2 мас. RPA.

Пример 3. Извлечение нефти из смоляных песков.

Осуществляют некоторое количество экспериментов по извлечению

нефти из ряда образцов твердых

смоляных песков. Такие пески представляют собой, по существу, скальные породы, которые нужно измельчать перед обработкой. В зависимости от количества углеводородов

количество воды, используемой на

стадии смешения, составляет от 30 до 50 мас. Также в зависимости от количества углеводородов количество RPA колеблется в интервале от 0,75 до 15 мас. по отношению к

массе твердых материалов, которые

обрабатывают. Выход извлеченной сырой нефти за один проход составляет от 93 до 96%

Из результатов этих испытаний можно видеть, что совершенно неожиданно RPA,

помимо того, что он действует как

эффективный абсорбент в случае, когда наносится на пролитую жидкость, также функционирует как эффективный абсорбент в ситуации, когда взаимодействует со значительно

большим количеством воды, чем

материал, который извлекается.

Таким образом, заявитель доказал эффективность заявленного жидкостного абсорбента и надеется на достижение положительных результатов по заявке.

Пример 4. Приготовление жидкостного абсорбента в форме частиц.

Преполимеры A1 и B1, используемые в этом примере, описаны в описании на станице 4 в опубликованном тексте PCT/CA92/00562.

1. Количество, кг:

Преполимер A1 (в т.ч. 38 кг растворителя) 152

Преполимер B1 (в

т.ч. 12 кг растворителя)

50

Спиртовая среда 20,2

Гексаметилен тетрамин 60,6

Микросферы 20,0

Преполимерный растворитель в обоих случаях этилацетат.

Спиртовая среда состоит из смеси метанола, этанола и воды подпараграф (iii) (b).

2. Способ. Преполимеры A1 и B1 смешиваются в реакторе под давлением; после смешивания температура спонтанно поднимается до примерно 180oC. Затем смесь охлаждается до примерно 35oC.

После охлаждения добавляют спиртовую среду и микросферы и обеспечивается собирание конденсата из реактора. Затем в реактор добавляется гексаметилен тетрамин; через несколько секунд температура спонтанно поднимается до любого значения между 55 и 65oC. Как следствие повышения температуры, большинство растворителей это этилацетат, метанол и этанол, вместе с большей частью воды конденсируются и собираются. Таким образом, в реакторе остается в основном сухая и рыхлая масса полимера, которая затем и собирается.

Полученные крошки полимера могут быть использованы как они есть или могут быть в дальнейшем уменьшены в размере путем использования подходящей измельчающей машины для получения порошка, имеющего частицы размером от 500 до 1180 мкм. Затем порошок пакуется удобным способом.

Реферат

Предлагается полиуретановый жидкостной абсорбент в форме частиц, предпочтительно содержащий микросферы, а также способ его получения. Абсорбент может быть использован для очистки от пролитых жидкостей, начиная от подвижных жидкостей, таких как керосин, кончая вязкими жидкостями, такими как сырая нефть. Абсорбент и абсорбированная жидкость легко отделяются друг от друга путем центрифугирования, что обеспечивает получение регенерированной жидкости и регенерированного абсорбента для повторного использования. 3 с. и 7 з.п. ф-лы, 3 табл.

Формула

с предполимером общей формулы B

в присутствии низшего алкилового сложноэфирного растворителя общей формулы C

R1 COOR4,

где n 1,2 или 3;

R1 низшая алкильная группа, содержащая 1 6 атомов углерода;

R2 водород или низшая алкильная группа, содержащая 1 4 атомов углерода;

R3 и R4 низшая алкильная группа, содержащая 1 3 атомов углерода,

когда R2 не водород, он находится в мета- или параположении относительно фрагмента -HN-,

и массовое соотношение предполимера формулы A и предполимера формулы B составляет 3: 1, а реакционная смесь содержит 22 25 мас. сложноэфирного растворителя, II) охлаждение полученного полимера и III) добавление к нему спиртовой среды, выбираемой из группы, включающей (а) этанол или (б) смесь этанола, метанола и воды, которая содержит 85 мас. этанола, до 15 мас. метанола и воду до баланса, или (в) этанол, содержащий 4 6 мас. изопропанола, IY) добавление к полимеру при перемешивании гексаметилентетрамина, V) самопроизвольную реакцию, в течение которой температура поднимается до 55 65oС и испаряется по меньшей мере часть низшего алкилового сложноэфирного растворителя и спиртовой среды и любое количество присутствующей воды, и YI) выделение полиуретанового продукта в форме частиц.

4. Способ по п. 1 или 2, отличающийся тем, что предполимер формулы B имеет формулу B1

5. Способ по п.1 или 2, отличающийся тем, что алкиловый сложноэфирный растворитель представляет собой этилацетат.

предполимер формулы B имеет формулу B1

алкиловый сложноэфирный растворитель представляет собой этилацетат.

Комментарии