Высокопроизводительный изнашиваемый элемент рабочего орудия - RU2681055C1

Код документа: RU2681055C1

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение в целом относится к орудиям для земляных работ, а в частности к орудиям для земляных работ на ковшах, ножах и других рабочих орудиях, используемых в горной и строительной технике.

Предпосылки создания изобретения

Различные типы горных и строительных машин, таких как тракторы, бульдозеры, экскаваторы с обратной лопатой, экскаваторы, автогрейдеры и карьерные самосвалы обычно используют ножи землеройного орудия для перемещения и выравнивания грунта или выемки и погрузки. Ножи землеройного орудия часто подвергаются сильному износу от повторяющегося взаимодействия с абразивными материалами, с которыми сталкиваются в ходе работы. Замена ножей землеройного орудия и других рабочих орудий, используемых в горнодобывающей промышленности и строительной технике, связана с издержками и трудоемка.

Ножи землеройного орудия оснащаются орудиями для земляных работ (GET), например, режущей кромкой, наборами режущих кромок, защищающими нож и другие землеройные орудия от износа. Как правило, режущая кромка имеет форму зуба, наконечника режущей кромки или других сменных компонентов, которые крепятся к участкам ножа или другого инструмента в местах самого разрушительного и повторяющегося абразивного износа. Например, орудие для земляных работ, выполненное в виде защитного устройства режущей кромки, может охватывать режущую кромку рабочего орудия, защищая ее от чрезмерного износа.

В данных сферах использования съемные режущие кромки подвергаются абразивному износу и многократным ударам и помогают защитить нож или другое рабочее орудие, к которым они прикрепляются. Если режущая кромка износится в ходе эксплуатации, то она демонтируется и заменяется новой режущей кромкой или другим орудием для земляных работ при разумных издержках, позволяя дальнейшее использование рабочего орудия. Благодаря защите орудия для земляных работ и замене изношенных орудий для земляных работ через соответствующие промежутки времени возможна значительная экономия затрат и времени.

Экономия затрат и времени при использовании режущей кромки для защиты основных рабочих орудий машины может быть дополнительно повышена за счет увеличения способности режущей кромки прорезать обрабатываемый материал. Во многих сферах применения, машина делает проход с использованием первого рабочего орудия, такого как рыхлитель или другого режущего инструмента, чтобы разрезать землю или другой рабочий материал, прежде чем сделать еще один проход со вторым рабочим орудием, таким как нож, чтобы переместить материал. Таким образом, система рабочего орудия способна резать обрабатываемый материал и перемещать материал ножом с меньшим числом проходов, что ведет к повышению производительности. Существует постоянная потребность, в отрасли техники, к которой относится данное изобретение, в усовершенствовании системы режущих кромок, в увеличении эффективности землеройного оборудования и повышении производительности.

Следует понимать, что данное описание выполнено изобретателями в помощь читателю и его не следует рассматривать как признак того, что любые из указанных проблем понятны специалистам в данной области техники. Несмотря на то, что описанные принципы в некоторых аспектах и вариантах осуществления, способны частично устранить недостатки, присущие другим системам, следует понимать, что объем защищаемого изобретения определяется прилагаемой формулой изобретения, а не способностью любого раскрытого признака решать любые конкретные и отмеченные здесь недостатки.

Краткое изложение существа изобретения

В одном варианте осуществления, настоящим документом описывается изнашиваемый элемент землеройного орудия. Изнашиваемый элемент включает тело, имеющее части: переднюю, заднюю, верхнюю, нижнюю, части внутренней стороны и внешней стороны. Режущая кромка образована, по меньшей мере, вдоль части нижней границы раздела между передней частью и нижней частью. Изнашиваемый элемент включает, профилированную верхнюю переднюю поверхность, образованную на передней части. Профилированная верхняя передняя поверхность простирается между верхней кромкой, расположенной вдоль верхней границы раздела, между передней частью и верхней частью, а кромка внешней стороны, расположена вдоль внешней стороны границы раздела, между передней частью и частью наружной стороны, гребнем, расположенным на передней части, и клинообразной кромкой, расположенной вдоль нижней границы раздела, между частью внешней стороны и режущей кромкой. Изнашиваемый элемент также включает в себя профилированную нижнюю переднюю поверхность, выполненную на передней части тела и примыкающую к профилированной верхней передней поверхности. Профилированная нижняя передняя поверхность образована между кромкой внутренней стороны, которая расположена вдоль границы раздела внутренней стороны, между передней частью и частью внутренней стороны, режущей кромкой и гребнем.

В другом варианте осуществления, настоящим документом описывается изнашиваемый элемент землеройного орудия. Изнашиваемый элемент включает тело, имеющее части: переднюю, заднюю, верхнюю, нижнюю, части внутренней стороны и внешней стороны. Режущая кромка образована, по меньшей мере, вдоль части нижней границы раздела между передней частью и нижней частью. Изнашиваемый элемент включает, профилированную верхнюю переднюю поверхность, образованную на передней части. Профилированная верхняя передняя поверхность простирается между верхней кромкой, расположенной вдоль верхней границы раздела, между передней частью и верхней частью, а кромка внешней стороны, расположена вдоль внешней стороны границы раздела, между передней частью и частью наружной стороны, гребнем, расположенным на передней части и клинообразной кромкой, расположенной вдоль нижней границы раздела, между частью внешней стороны и режущей кромкой. Изнашиваемый элемент включает в себя нижнюю поверхность, образованную на задней части тела. Нижняя поверхность простирается между клинообразной кромкой режущей кромки, а наружная нижняя кромка расположена вдоль наружной нижней границы раздела, между нижней частью и частью внешней стороны, а задняя нижняя кромка расположена вдоль задней нижней границы раздела, между задней частью и нижней частью, а внутренняя нижняя кромка расположена вдоль внутренней нижней границы раздела между нижней частью и частью внутренней стороны. Профилированная передняя верхняя поверхность, как правило, имеет вогнутый профиль. Кроме того, угол клинообразной кромки, измеренный между профилированной передней верхней поверхностью и нижней поверхностью по отношению к клинообразной кромке, составляет менее 90 градусов.

В другом варианте осуществления, настоящим документом описывается система изнашиваемых элементов землеройного орудия. Система изнашиваемых элементов включает в себя, по меньшей мере, один угловой нож отвала, подходящий для установки на монтажной кромке землеройного ножа. Монтажная кромка образована между концом первого ножа и концом второго ножа. По меньшей мере, один угловой нож отвала имеет тело, включающее в себя переднюю, заднюю, верхнюю, нижнюю, внутреннюю сторону и часть внешней стороны, где режущая кромка образована вдоль, по меньшей мере, части нижней границы раздела между передней частью и нижней частью. Угловой нож отвала включает профилированную верхнюю переднюю поверхность, образованную на передней части. Профилированная верхняя передняя поверхность простирается между верхней кромкой, расположенной вдоль верхней границы раздела, между передней частью и верхней частью, а кромка внешней стороны, расположена вдоль внешней стороны границы раздела, между передней частью и частью наружной стороны, гребнем, расположенным на передней части, и клинообразной кромкой, расположенной вдоль нижней границы раздела, между частью внешней стороны и режущей кромкой. Угловой нож отвала также включает в себя профилированную нижнюю переднюю поверхность, выполненную на передней части тела, примыкающей к профилированной верхней передней поверхности. Профилированная нижняя передняя поверхность образована между кромкой внутренней стороны, которая расположена вдоль границы раздела внутренней стороны, между передней частью и частью внутренней стороны, режущей кромкой, и гребнем. Система изнашиваемых элементов также включает в себя, по меньшей мере, одну промежуточную режущую кромку, выполненную с возможностью установки вдоль монтажной кромки землеройного ножа, между концом первого ножа и концом второго ножа.

Дополнительные и альтернативные аспекты и признаки раскрытых принципов понятны из следующего подробного описания и прилагаемых чертежей. Очевидно, что принципы, относящиеся к угловым ножам отвала и раскрытые здесь, могут применяться для других и разных вариантов осуществления и могут быть модифицированы в различных отношениях. Соответственно, следует понимать, что предшествующее общее описание и последующее подробное описание являются только иллюстративными и пояснительными и не ограничивают объем прилагаемой формулы изобретения.

Краткое описание чертежей

На рис. 1 представлен схематический вид сбоку варианта осуществления машины, включающей в себя вариант осуществления рабочего орудия с угловым ножом отвала, созданного в соответствии с принципами настоящего изобретения.

На рис. 2 представлен перспективный вид рабочего орудия, изображенного на рис.1.

На рис. 3 представлен вид в перспективе слева спереди, варианта осуществления углового ножа отвала рабочего орудия, созданного в соответствии с принципами настоящего изобретения.

На рис. 4 представлен вид в перспективе спереди справа углового ножа отвала рабочего орудия, изображенного на рис. 3.

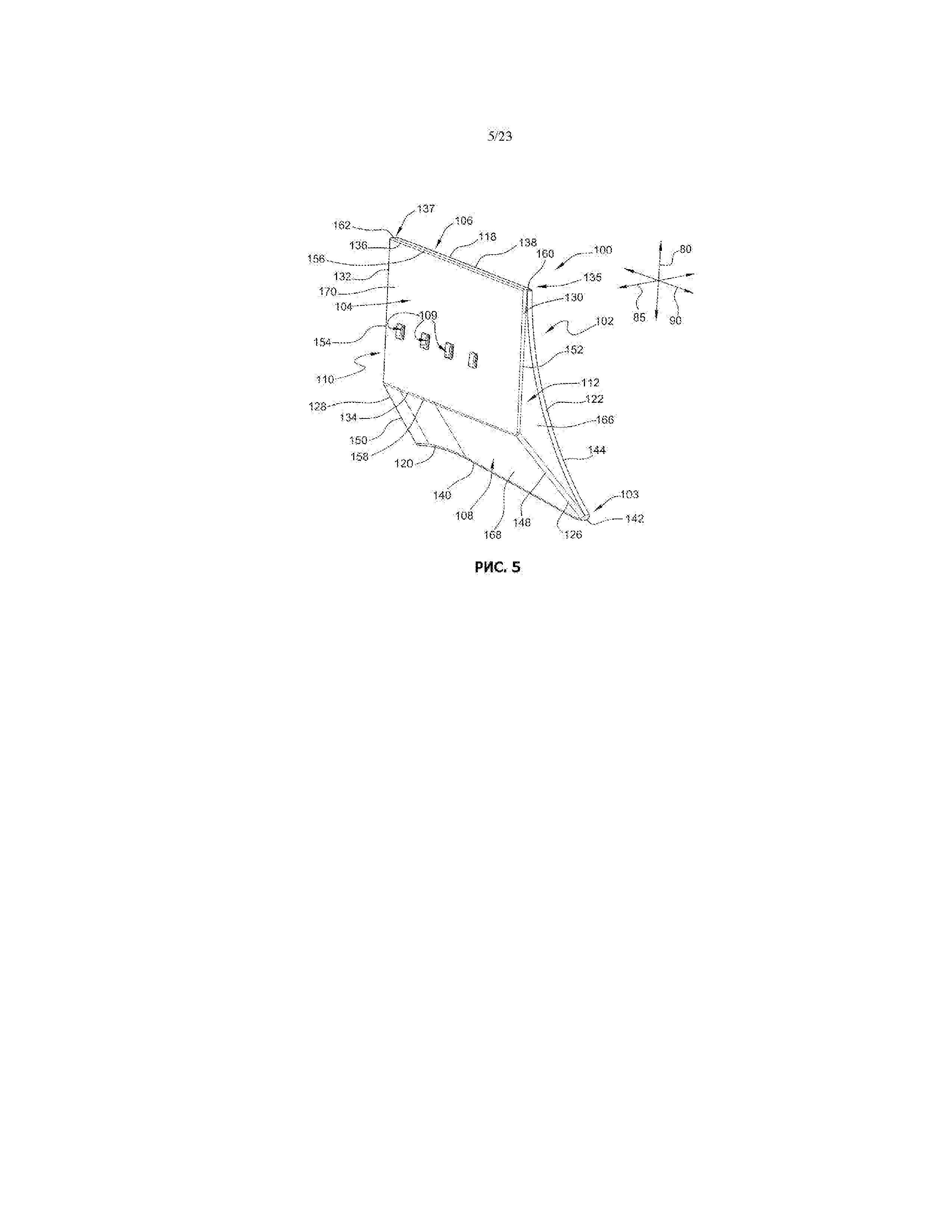

На рис. 5 представлен вид в перспективе справа сзади углового ножа отвала рабочего орудия, изображенного на рис. 3.

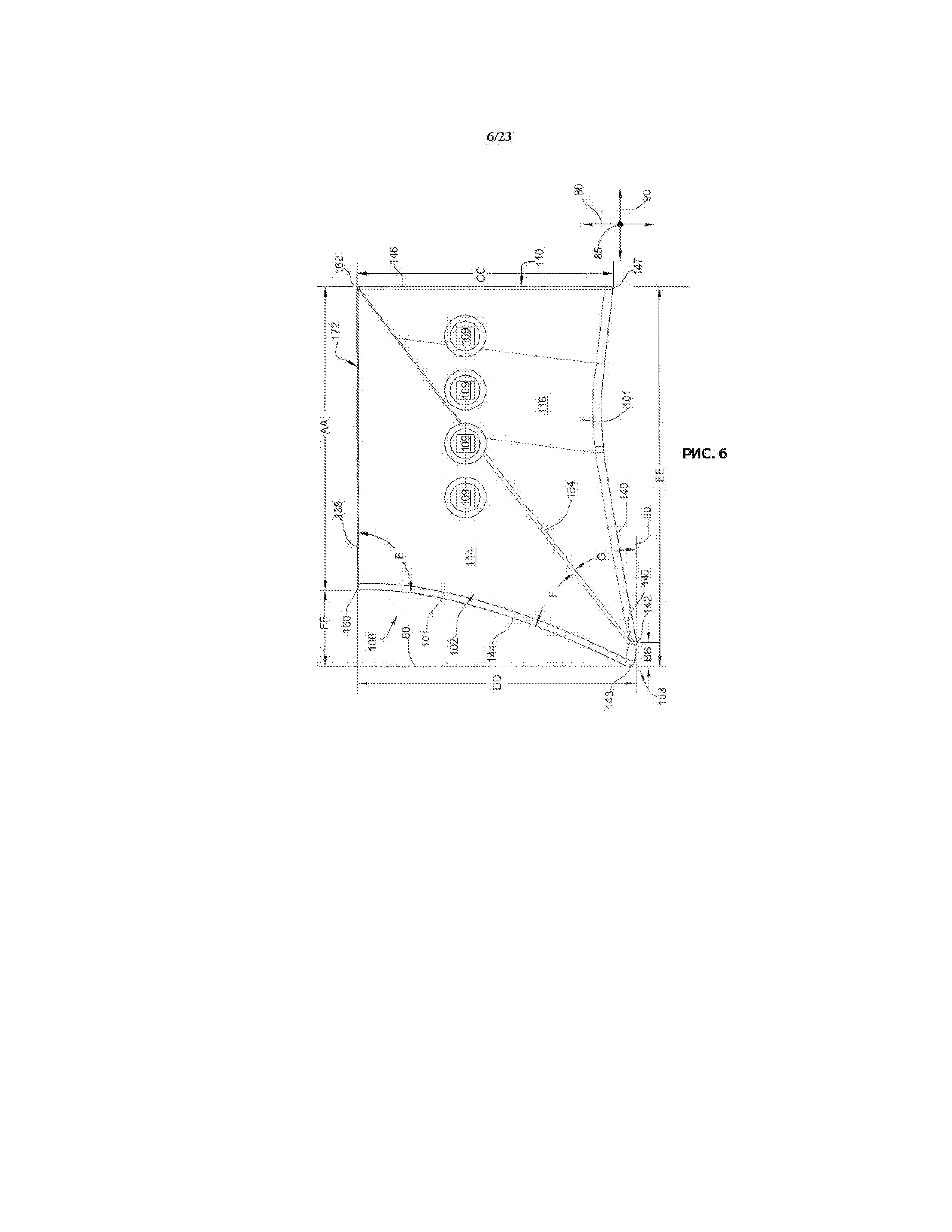

На рис. 6 представлен вид спереди углового ножа отвала рабочего орудия, изображенного на рис. 3.

На рис. 7 представлен вид справа углового ножа отвала рабочего орудия, изображенного на рис. 3.

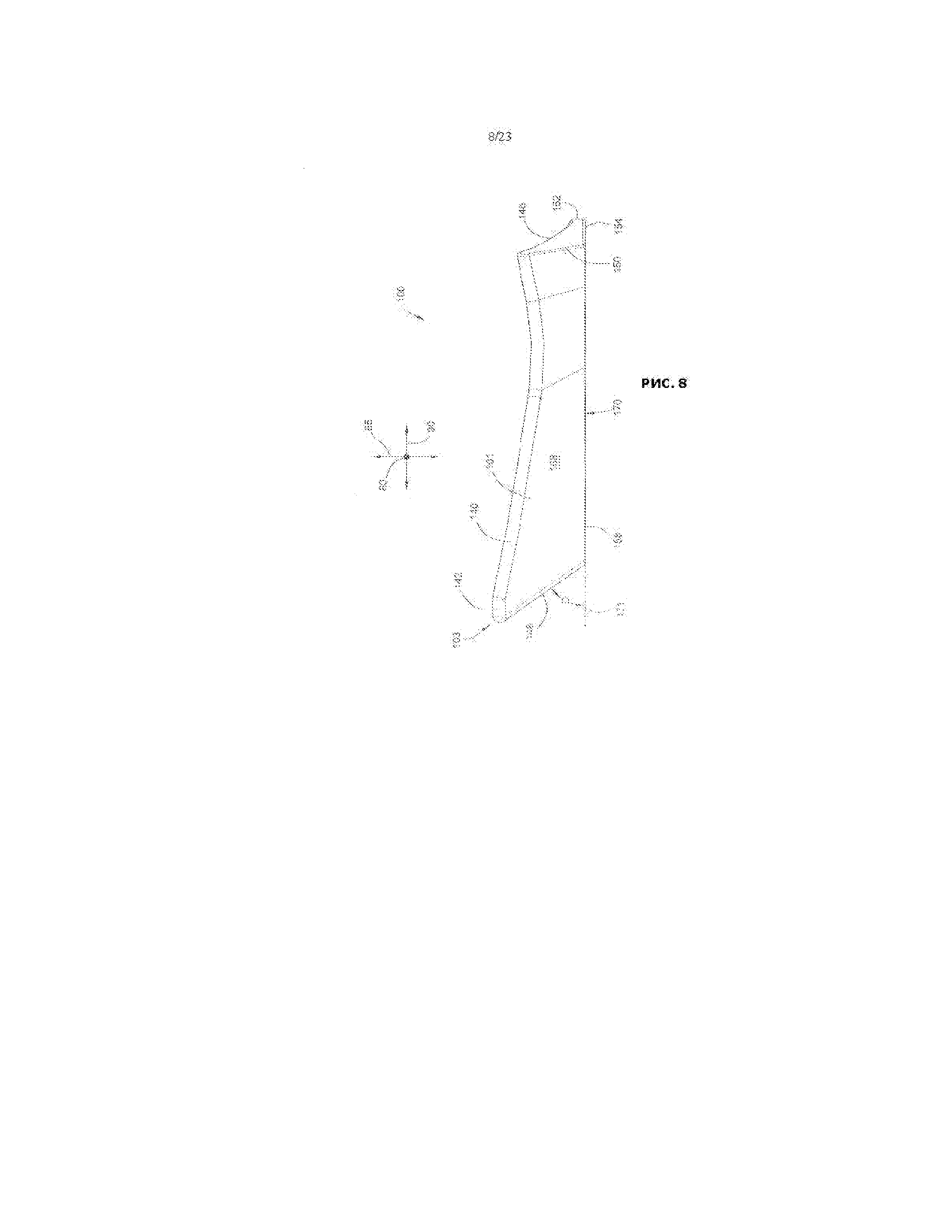

На рис. 8 представлен вид снизу углового ножа отвала рабочего орудия, изображенного на рис. 3.

На рис. 9 представлен вид сверху углового ножа отвала рабочего орудия, изображенного на рис. 3.

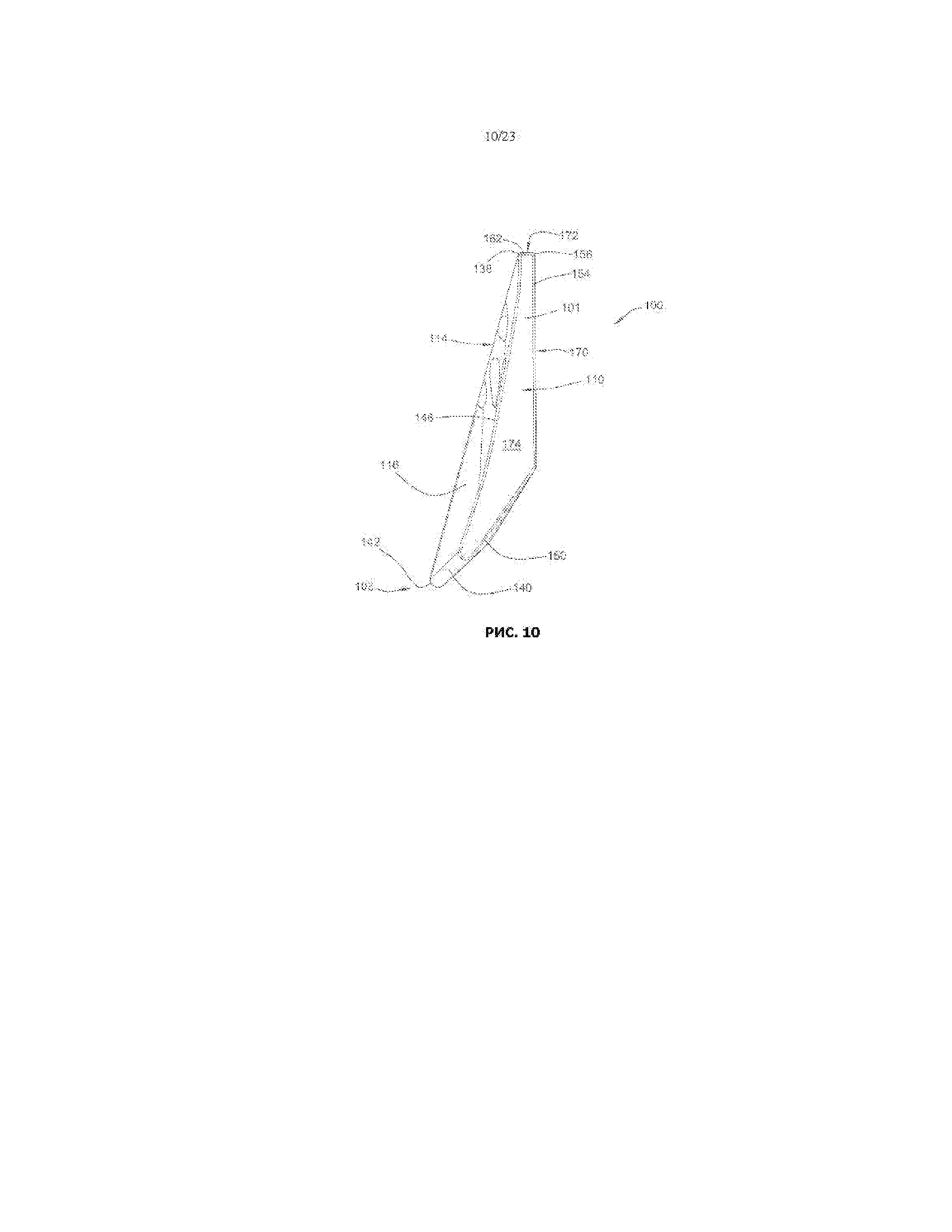

На рис. 10 представлен вид слева углового ножа отвала рабочего орудия, изображенного на рис. 3.

На рис. 11 представлен вид сзади углового ножа отвала рабочего орудия, изображенного на рис. 3.

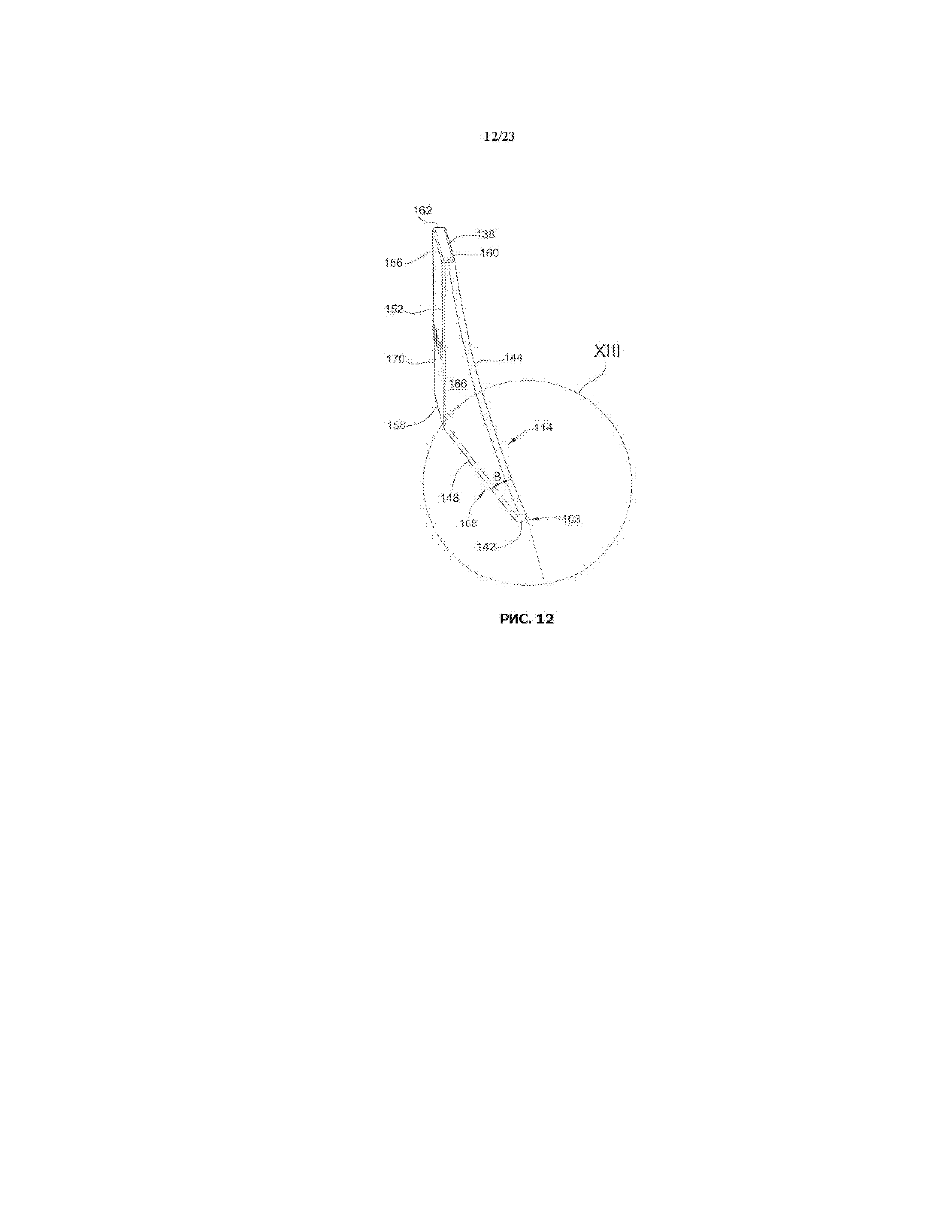

На рис. 12 представлен вид сзади в перспективе углового ножа отвала рабочего орудия, изображенного на рис. 3.

На рис. 13 представлен увеличенный, подробный вид, взятый с рис. 12, обозначенного кругом XIII.

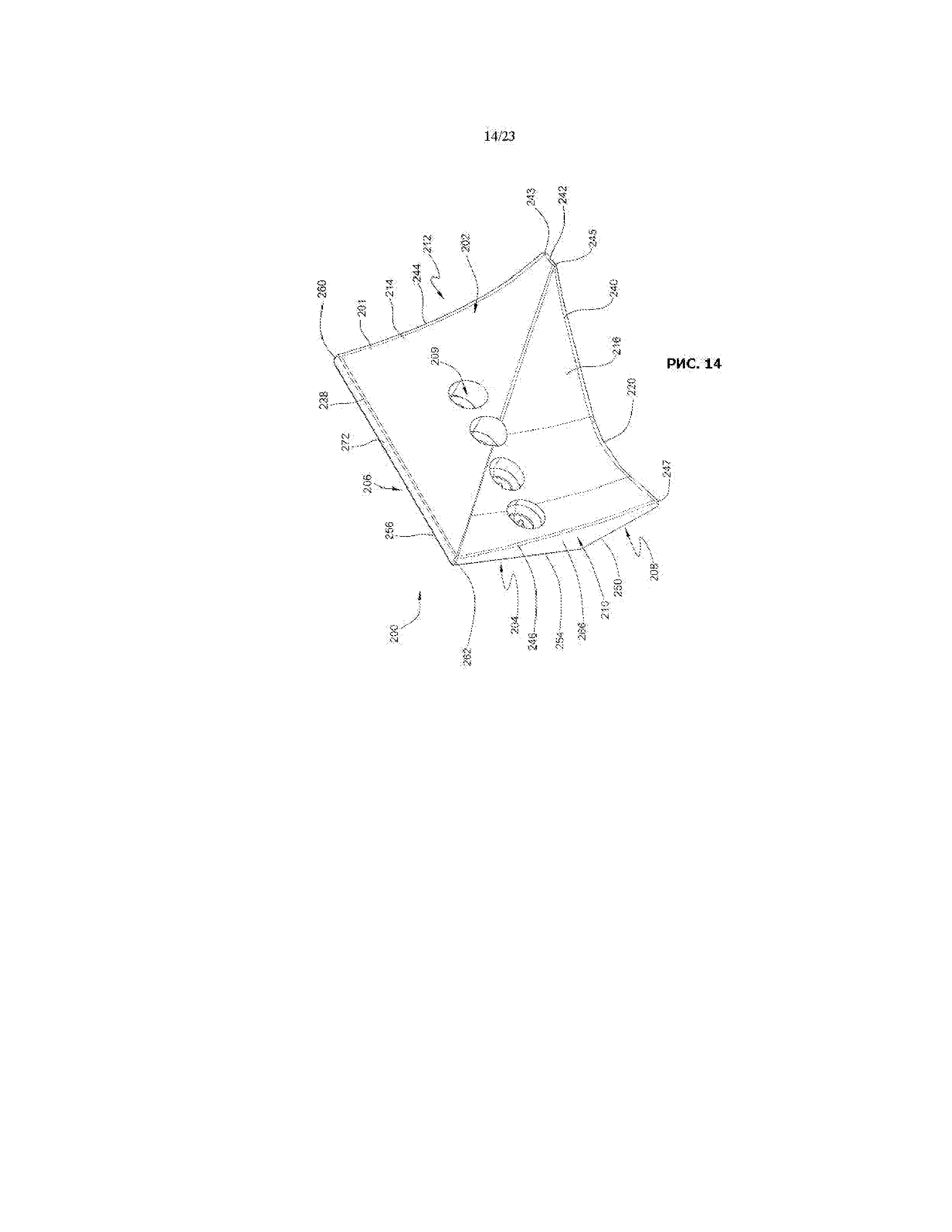

На рис. 14 представлен вид в перспективе спереди справа другого варианта осуществления углового ножа отвала рабочего орудия, созданного в соответствии с принципами настоящего изобретения.

На рис. 15 представлен вид в перспективе слева сзади углового ножа отвала рабочего орудия, изображенного на рис. 14.

На рис. 16 представлен частичный вид спереди углового ножа отвала рабочего орудия, изображенного на рис. 3 смонтированного на рабочее орудие, изображенное на рис. 2.

На рис. 17 представлен частичный вид сверху углового ножа отвала рабочего орудия, изображенного на рис. 3 смонтированного на рабочее орудие, изображенное на рис. 2.

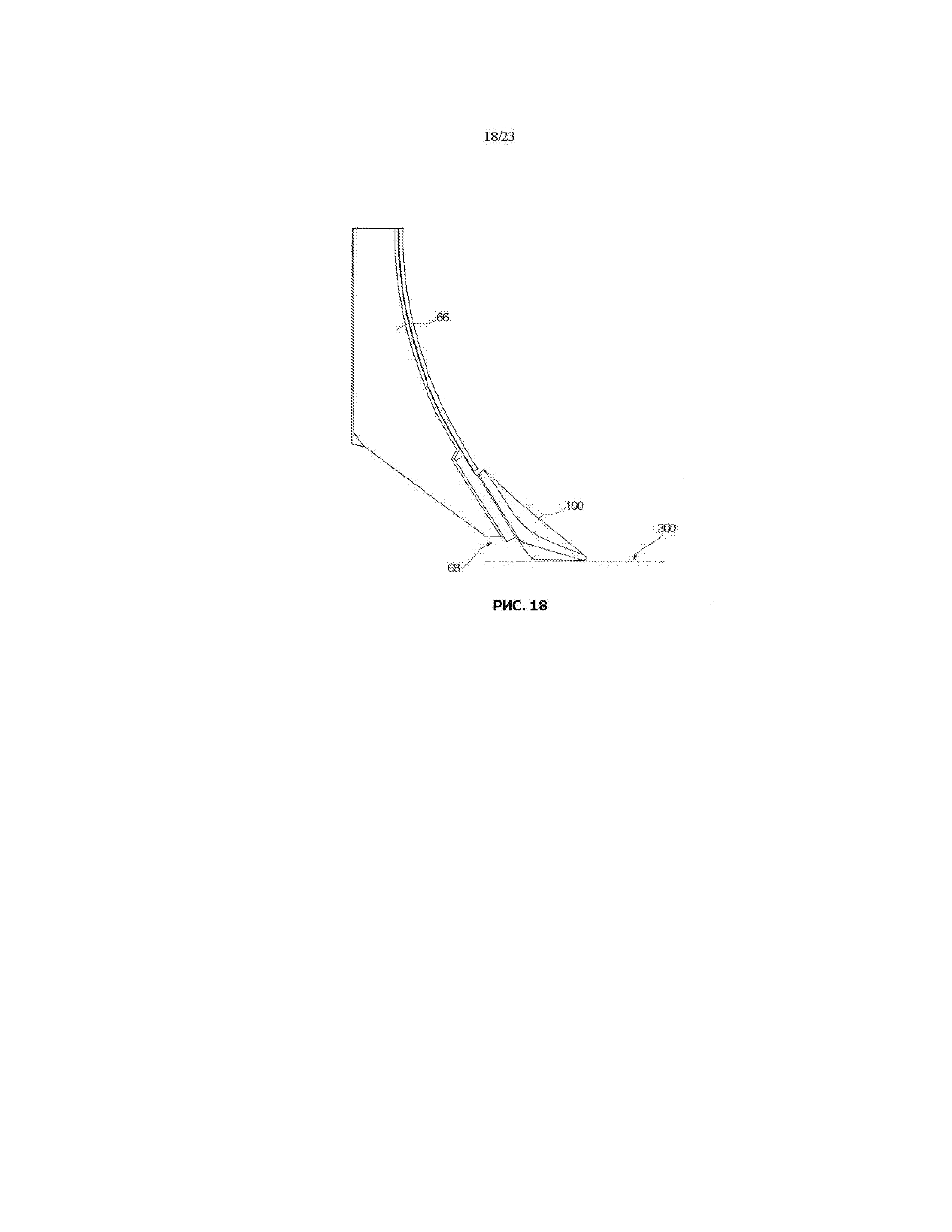

На рис. 18 представлен частичный вид справа в перспективе углового ножа отвала рабочего орудия, изображенного на рис. 3 смонтированного на рабочее орудие, изображенное на рис. 2.

На рис. 19 представлен частичный вид слева в перспективе углового ножа отвала рабочего орудия, изображенного на рис. 14 смонтированного на рабочее орудие, изображенное на рис. 2.

На рис. 20 представлен вид в перспективе спереди справа другого варианта осуществления углового ножа отвала рабочего орудия, созданного в соответствии с принципами настоящего изобретения.

На рис. 21 представлен вид в перспективе справа сзади углового ножа отвала рабочего орудия, изображенного на рис. 20.

На рис. 22 представлен вид справа углового ножа отвала рабочего орудия, изображенного на рис. 20.

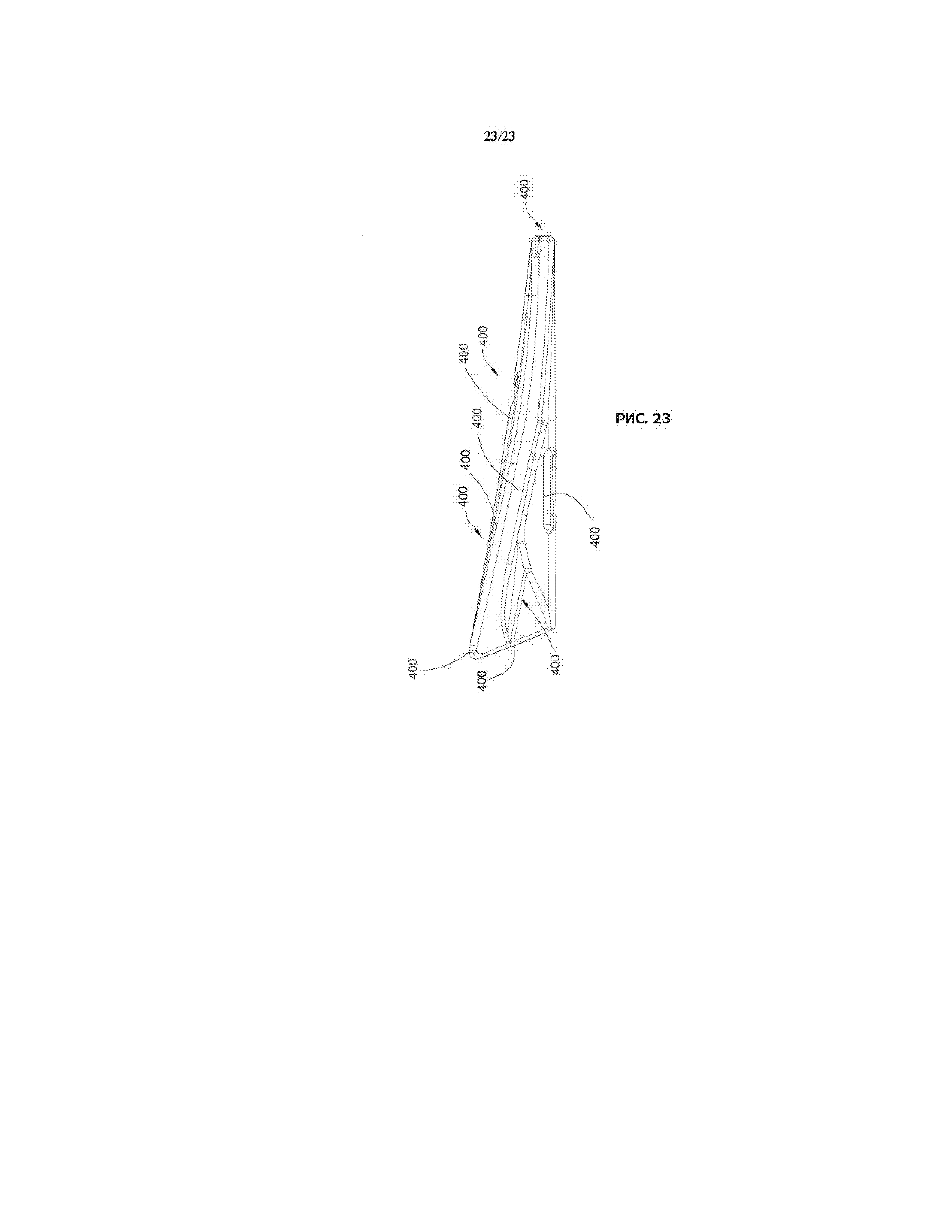

На рис. 23 представлен вид снизу углового ножа отвала рабочего орудия, изображенного на рис. 20.

Подробное описание изобретения

Настоящее изобретение относится к узлам и системам орудий для земляных работ, в частности, к изнашиваемым элементам рабочих орудий, таким как: режущие пластины, используемые в различных типах горных, землеройных и строительных машин. На рис. 1 представлен вариант осуществления машины 50 в виде гусеничного трактора, включающего вариант осуществления изнашиваемого элемента, в частности, угловой нож отвала рабочего орудия, выполненный в соответствии с принципами настоящего изобретения. Помимо прочего, гусеничный трактор можно использовать для перемещения и разравнивания обрабатываемого материала при разработке открытым способом или в других строительных видах работ.

Как показано на рис. 1, машина 50 включает раму 52 с кабиной 54 для водителя машины. Машина 50 также включает систему 56 рычагов, шарнирно соединенную одним концом к раме 52 или ходовой части, и удерживающая сборку 60 рабочего орудия на противоположном, отдаленном от центра конце. В вариантах осуществления настоящего изобретения, сборка 60 рабочего орудия представляет собой любое подходящее рабочее орудие, например, нож землеройного орудия или любой другой тип устройства, используемый угловым ножом отвала 100. Представленная машина 50 также включает рыхлитель в сборе 62 с рыхлителем 64, находящимся на противоположной стороне от сборки 60 рабочего орудия. Рыхлитель 64 используется для резания и взрыхления обрабатываемого материал при его перемещении. Система управления размещена в кабине 54, позволяя водителю машины управлять и поворачивать сборку 60 рабочего орудия и/или рыхлитель в сборе 62 при рытье, выемке или при любой другой соответствующей операции.

На рис. 2 представлен вариант осуществления сборки 60 рабочего орудия. Согласно рис. 2, сборка 60 рабочего орудия включает нож 66 землеройного орудия с монтажным краем 68, приспособленным для зацепления с землей, или другой поверхностью при выемке. Монтажный край 68 выполняется для крепления нескольких изнашиваемых элементов, включая промежуточные режущие кромки 70 и угловые ножи отвала 100, 200. Угловые ножи отвала 100, 200 располагаются на монтажном крае 68, соответственно, на первом конце 72 ножа и втором конце 74 ножа. В некоторых вариантах осуществления, угловой нож отвала 100, смонтированный на первом конце 72 ножа монтажного края 68, симметричен угловому ножу отвала 200, смонтированному на втором конце 74 ножа монтажного края 68. В показанном варианте осуществления промежуточные режущие кромки 70 устанавливается вдоль монтажного края 68 между угловыми ножами отвала 100, 200. Каждая промежуточная режущая кромка 70 имеет режущую кромку 76, способную взаимодействовать с обрабатываемым материалом во время работы машины. Хотя на рис. 2 показаны две промежуточные режущие кромки 70, предполагается использование любого числа промежуточных режущих кромок с различными профилями и размерами. В некоторых вариантах осуществления, не предполагается, использование промежуточных режущих кромок. В результате многократного использования угловые ножи отвала 100, 200 и промежуточные режущие кромки 70, подвергаются износу и, в конечном счете, заменятся, позволяя дальнейшее использование сборки 60 рабочего орудия. Кроме того, хотя на рис. 2 представлен изнашиваемый элемент, установленный на плоскости ножа, предполагается применение U-образных ножей или рабочих орудий с другими формами.

Хотя на рис. 1 и 2 представлено применение угловых ножей отвала на ноже гусеничного трактора, выполненных в соответствии с принципами настоящего изобретения, но и много других типов рабочих орудий, используемых в горнодобывающей промышленности и строительной технике, могут извлечь выгоду от использования изнашиваемых элементов, описанных в настоящем документе. Следует понимать, что в других вариантах осуществления, изнашиваемый элемент, выполненный в соответствии с принципами настоящего изобретения, может использоваться на других рабочих орудиях и/или машинах.

На рис. 3-5 представлены виды варианта осуществления изнашиваемого элемента землеройного орудия, в частности углового ножа отвала 100. Угловой нож отвала 100 представляет собой тело 101 в целом трапецеидальной формы, имеющее на одном углу выступающую клинообразную часть 103. Форма углового ножа отвала 100 с выступающей клинообразной частью 103, обеспечивает различные преимущества, которые улучшают скорость и эффективность машины при перемещении рабочего материала. В частности, описываемая форма углового ножа отвала 100, прорезает поверхность обрабатываемого материала таким образом, что машина 50, снабженная ножом 66, имеющим угловой нож отвала 100, может прорезать рабочий материал за один проход. Такая способность усовершенствует предшествующие GET в сборе, позволяя машине сделать первый проход, используя рыхлитель или другой землеройный инструмент для разбивки поверхности обрабатываемого материала, а затем сделать второй проход ножом или другим рабочим орудием для расчистки. Таким образом, описываемый угловой нож отвала 100 по существу уменьшает количество проходов, необходимых машине для очистки территории, сокращая число проходов до половины в некоторых вариантах применения.

Тело 101 имеет переднюю часть 102, заднюю часть 104, верхнюю частью 106, нижнюю часть 108, часть 110 внутренней стороны и часть 112 внешней стороны. Между каждым из примыкающих участков существуют границы раздела. В частности, верхняя граница раздела 118 находится между верхней частью 106 и передней частью 102, а нижняя граница раздела 120 находится между передней частью и нижней частью 108. Граница раздела 122 внешней стороны находится между передней частью 102 и частью 112 внешней стороны, а граница раздела 124 внутренней стороны находится между передней частью и частью 110 внутренней стороны. Нижняя внешняя граница раздела 126 находится между нижней частью 108 и частью 112 внешней стороны, а нижняя внутренняя граница раздела 128 находится между частью 110 внутренней стороны и нижней частью. Кроме того, задняя внешняя 130 граница раздела находится между частью 112 внешней стороны и задней частью 104, а задняя внутренняя 132 граница раздела находится между частью 110 внутренней стороны и задней частью. Задняя нижняя граница раздела 134 находится между задней частью 104 и нижней частью 108, а задняя верхняя граница раздела 136 находится между верхней частью 106 и задней частью. Наконец, в некоторых вариантах осуществления, внешняя верхняя граница раздела 135 находится между частью 112 внешней стороны и верхней частью 106, а внутренняя верхняя граница раздела 137 находится между частью 110 внутренней стороны и верхней частью.

В некоторых вариантах осуществления, в теле 101 выполняется несколько монтажных отверстий 109 между передней частью 102 и задней частью 104 тела. Монтажные отверстия 109 выполняются для приема крепежных элементов, например болтов, винтов, заклепок или других крепежных средств, пригодных для крепления углового ножа отвала 100 к рабочему орудию. В некоторых вариантах осуществления, монтажные отверстия 109 раззенковываются, обеспечивая ровную и гладкую поверхность передней части 102. Хотя некоторые из представленных вариантов показывают семь монтажных отверстий 109, приспособленных для приема семи комплектов крепежа, однако в других вариантах осуществления, предполагается использование любого числа монтажных отверстий. Также предполагается использование альтернативных способов крепления при монтаже углового ножа отвала 100 на нож землеройного орудия или другого рабочего орудия.

Каждая граница раздела на теле 101 образует одну или несколько кромок, определяющих поверхности на теле. В частности, верхняя кромка 138 располагается вдоль верхней границы раздела 118, а режущая кромка 140 располагается, по меньшей мере, вдоль части нижней границы раздела 120 и простирается между частью 110 внутренней стороны и выступающей клинообразной частью 103. В некоторых вариантах осуществления настоящего изобретения режущая кромка 140 имеет кривую вогнутость в сторону от передней части 102, образующая кромку, которая изгибается от выступающей клинообразной части 103. Клинообразная кромка 142 также расположена вдоль нижней границы раздела 120, и проходит между частью внешней стороны 112 и режущей кромкой 140, которая образовывает переднюю кромку выступающей клинообразной части 103. Кромка 144 внешней стороны располагается вдоль границы раздела 122 внешней стороны, между верхней кромкой 138 и клинообразной кромкой 142, а кромка 146 внутренней стороны располагается вдоль границы раздела 124 внутренней стороны простирающейся между верхней кромкой 138 и режущей кромкой 140. Кромка внешней стороны 144 может иметь вогнутую кривизну в определённых вариантах осуществления. Кроме того, тело 101 включает внешнюю нижнюю кромку 148, расположенную вдоль нижней внешней границы раздела 126, простирающуюся между клинообразной кромкой 142 и задней частью 104, а внутренняя нижняя кромка 150 располагается вдоль нижней внутренней границы раздела 128 простирающаяся между режущей кромкой 140 и задней частью. Задняя внешняя кромка 152 располагается вдоль задней внешней 130 границы раздела и простирается между верхней частью 106 и внешней нижней кромкой 148, а задняя внутренняя кромка 154 располагается вдоль задней внутренней 132 границы раздела простирающейся между верхней частью и внутренней нижней кромкой 150. Задняя верхняя кромка 156 располагается вдоль задней верхней границы раздела 136 и простирается между внешней задней кромкой 152 и внутренней задней кромкой 154, а задняя нижняя кромка 158 располагается вдоль задней нижней границы раздела 134 и простирается между внешней задней кромкой и внутренней задней кромкой. Кроме того, в некоторых вариантах осуществления, внешняя верхняя кромка 160 располагается вдоль внешней верхней границы раздела 135 и простирается между верхней кромкой 138 и задней верхней кромкой 156, а внутренняя верхняя кромка 162 располагается вдоль внутренней верхней границы раздела 137 и простирается между верхней кромкой и задней верхней кромкой. В показанном варианте осуществления, у различных кромок снимается фаска для формирования скругленных кромок и углов тела 101. Однако предполагается, что кромки тела 101 могут иметь острые углы, скосы под углом или любой другой подходящий профиль.

На рисунках приведены перпендикулярные друг другу вертикальная ось 80, поперечная ось 90 и продольная ось 85. На рис. 3-5, в целях иллюстрации тело 101 углового ножа отвала 100 выравнивается таким образом, что внешняя верхняя кромка 160 и внутренняя верхняя кромка 162, по существу, простираются вдоль продольной оси 85, а верхняя кромка 138, по существу, простирается вдоль поперечной оси 90. В некоторых вариантах осуществления, внутренняя задняя кромка 154, по существу, простирается вдоль вертикальной оси 80.

Как далее показано на рис. 3-4, передняя часть 102 тела 101 образовывает профилированную переднюю верхнюю поверхность 114 и профилированную переднюю нижнюю поверхность 116. Гребень 164 также располагается на передней части 102, разделяя профилированную переднюю верхнюю поверхность 114 с профилированной передней нижней поверхностью 116. В некоторых вариантах осуществления, например, в вариантах осуществления показанных на рис. 6, гребень 164 простирается вдоль передней части 102 между внутренним верхним краем 162 и клинообразной кромкой 142. Профилированная верхняя передняя поверхность 114 образует, в общем, трапецеидальную выемку на передней части 102 тела 101, которая простирается между верхней кромкой 138, кромкой внешней стороны 144, гребнем 164 и клинообразной кромкой 142. В некоторых вариантах осуществления, профилированная верхняя передняя поверхность 114, имеет постоянную кривизну поперёк профилированной верхней передней поверхности. В других вариантах осуществления, кривизна профилированной верхней передней поверхности может изменяться в различных местах вдоль поверхности. В некоторых вариантах осуществления, кривизна профилированной верхней передней поверхности 114, варьируется поперёк поверхности и может быть продиктована геометрией гребня 164, кромкой внешней стороны 144, верхней кромки 138, и клинообразной кромкой 142. Также предполагается, что в некоторых вариантах осуществления, клинообразная кромка 142 является просто точкой, и в таких вариантах осуществления, профилированная верхняя передняя поверхность 114 может иметь в целом треугольную форму.

Профилированная нижняя передняя поверхность 116 образует, в общем, треугольную выемку на передней части 102 тела 101, примыкающую к профилированной верхней передней поверхности 114. Как правило, вогнутая форма профилированной верхней и нижней передней поверхности 114, 116, помогает направлять рабочий материал развала в сторону от выступающей клинообразной части 103 углового ножа отвала 100, проходящего сквозь рабочий материал. Это уменьшает количество нароста рабочего материала в точке углового ножа отвала 100, который входит в зацепление с рабочим материалом, что может улучшить эффективность резки и очистки. Предполагают, однако, что профилированная нижняя передняя поверхность 116 может иметь другие формы в других вариантах осуществления. Профилированная нижняя передняя поверхность 116 простирается между гребнем 164, кромкой внутренней стороны 146 и режущей кромкой 140. В некоторых вариантах осуществления, угловой нож отвала 100 устанавливается на землеройное орудие, примыкая к промежуточным режущим кромкам 70 вдоль части внутренней стороны 110 тела 101. Форма и кривизна профилированной нижней передней поверхности 116 и режущей кромки 140 изменяются в разных вариантах осуществления углового ножа отвала 100, в зависимости от размеров конкретной промежуточной режущей кромкой, используемой для обеспечения плавного перехода между примыкающими изнашиваемыми элементами, установленными на землеройном орудии. Несмотря на то что, представленные варианты осуществления не показывают плавный переход между угловыми ножами отвала 100, 200 и промежуточными режущими кромками 70, предполагается, что такой плавный переход происходит при изменении размеров углового ножа отвала или режущих кромок.

Тело 101 также включает в себя наружный острый угол 143 и внутренний острый угол 145. Наружный острый угол 143 расположен на стыке между кромкой внешней стороны 144 и клинообразной кромкой 142, а внутренний острый угол 145 расположен на стыке между гребнем 164, клинообразной кромкой 142 и режущей кромкой 140. Кроме того, корпус 101 включает в себя угол внутренней стороны 147, расположенный на стыке между режущей кромкой 140, кромкой внутренней стороны 146, и внутренней нижней кромкой 150.

На рис. 4-5 представлена внешняя боковая поверхность 166, которая образована на части внешней стороны 112 тела 101. Внешняя боковая поверхность 166 расположена на теле 101 примыкающей к профилированной верхней передней поверхности 114, и простирается между кромкой внешней стороны 144, внешней задней кромкой 152 и внешней нижней кромкой 148. В некоторых вариантах осуществления, внешняя боковая поверхность 166 может быть плоской; однако, предполагается, что внешняя боковая поверхность может быть не плоская в некоторых вариантах осуществления, например, имеющая вогнутую или выпуклую форму.

Как показано на рис. 5 и 11, нижняя поверхность 168 образована на нижней части 108 тела 101, и задняя поверхность 170 образована на задней части 104 тела. Нижняя поверхность 168 расположена на теле 101 и примыкает к наружной боковой поверхности 166 вдоль внешней нижней кромки 148. Нижняя поверхность 168, дополнительно простирается между режущей кромкой 140, клинообразной кромкой 142, внутренней нижней кромкой 150 и задней нижней кромкой 158. В некоторых вариантах осуществления, нижняя поверхность 168 является плоской, при этом, в других вариантах осуществления, нижняя поверхность может быть профилированной, или состоять из нескольких плоских поверхностей. Задняя поверхность 170 расположена на задней части 104 тела 101, и примыкает к нижней поверхности 168 вдоль задней нижней кромки 158. Несмотря на то, что задняя нижняя кромка 158 показана по существу линейной в показанных вариантах осуществления, предполагается, что задняя нижняя кромка может быть не линейной в некоторых вариантах осуществления. Задняя поверхность 170 простирается между задней нижней кромкой 158, задней внешней кромкой 152, задней внутренней кромкой 154 и задней верхней кромкой 156, образуя по существу трапецеидальную поверхность в некоторых вариантах осуществления.

Нижняя поверхность 168 пересекает профилированную верхнюю переднюю поверхность 114 вдоль нижней границы раздела 120 на клинообразную кромку 142. На рис. 12 показано пересечение профилированной верхней передней поверхности 114 и нижней поверхности 168 вдоль клинообразной кромки 142. По меньшей мере, часть нижней поверхности 168 образовывает плоскость нижней поверхности 169, как показано на рис. 13. Пересечение профилированной передней верхней поверхности и плоскости нижней поверхности 169, образует угол В клинообразной кромки, измеренный относительно клинообразной кромки 142. Угол В клинообразной кромки представлять собой угол, образованный между профилированной верхней передней поверхностью 114 и нижней поверхностью 168 по отношению к любой точке вдоль клинообразной кромки 142. Хотя на рис. 13 показан угол В клинообразной кромки, измеренный по наружному острому углу 143, благодаря вогнутости профилированной верхней передней поверхности 114, угол В клинообразной кромки может меняется вдоль клинообразной кромки 142. В некоторых вариантах осуществления, угол В клинообразной кромки составляет менее 90 градусов. В других вариантах осуществления, угол В клинообразной кромки составляет менее 60 градусов. В других вариантах осуществления, угол В клинообразной кромки составляет от 10 градусов до 55 градусов. В других вариантах осуществления, угол В клинообразной кромки составляет от 30 градусов до 50 градусов. Свойства угла В клинообразной кромки позволяют угловому ножу отвала 100 более эффективно прорезать рабочий материал, когда машины 50 делает проход по рабочему участку. В вариантах осуществления, в которых угол В клинообразной кромки меньше 90 градусов, рельефный участок выполнен позади части профилированной верхней передней поверхности 114, примыкающей к нижней поверхности 168 углового ножа отвала 100, проходящего через рабочий материал. Развал среза с поверхности рабочего материала проходит под клинообразной кромкой 142 или вокруг внешней боковой поверхности 166, примыкающей к профилированной верхней передней поверхности 114 тела 101, и через рельефный участок, повышая эффективность резания. Эффективность резки углового ножа отвала 100 также зависит от угла, образованного между профилированной верхней передней поверхностью 114 и рабочей поверхностью.

В соответствии с рис. 7, тело 101 углового ножа отвала 100 выровнено таким образом, что внешняя верхняя кромка 160 по существу простирается вдоль продольной оси 85, а верхняя кромка 138 простирается вдоль поперечной оси 90. В таком размещении, угол С профилированной верхней передней поверхности выполнен между профилированной верхней передней поверхностью 114 и вертикальной и поперечной плоскостями 82, которые являются плоскостями образованными вертикальной осью 80 и поперечной осью 90. В варианте осуществления, показанном на рис. 7, задняя поверхность 170 образует заднюю плоскую поверхность 171, параллельную вертикальной и поперечной плоскостям 82. Хотя на рис. 7 показан угол С профилированной передней верхней поверхности, измеренный на наружной верхней кромке 160, благодаря вогнутости профилированной верхней передней поверхности 114, угол С профилированной передней верхней поверхности может меняться вдоль верхней кромки 138. В некоторых вариантах осуществления, угол С профилированной верхней передней поверхности составляет менее 30 градусов. В других вариантах осуществления ,угол С профилированной верхней передней поверхности составляет менее 20 градусов. В некоторых вариантах осуществления, угол С профилированной верхней передней поверхности составляет от 5 градусов до 30 градусов. В других вариантах осуществления, угол С профилированной верхней передней поверхности составляет от 10 градусов до 20 градусов. В некоторых вариантах осуществления, угол С профилированной верхней передней поверхности составляет от 0 градусов до 25 градусов. В вариантах осуществления, где угол С профилированной верхней поверхности, по существу, равен 0 градусов, по меньшей мере, часть профилированной верхней передней поверхности 114, по существу параллельна задней поверхности 170, в частности, примыкающей к кромке внешней стороны 144.

К тому же, как показано на рис. 7, вертикальный угол А клина образован между вертикальной и поперечной плоскостями 82 и поверхностью профилированной верхней передней поверхности 114, примыкающей к клинообразной кромке 142. На рис. 7 вертикальная и поперечная плоскость 82 совпадает с вертикальной осью 80. В некоторых вариантах осуществления, вертикальный угол А клина составляет от 0 градусов до 30 градусов, а в других вариантах осуществления, составляет от 10 градусов до 25 градусов. В некоторых вариантах осуществления, вертикальный угол А клина составляет от 12 градусов до 20 градусов, а в других вариантах осуществления составляет от 20 градусов до 25 градусов. В некоторых вариантах осуществления, вертикальный угол А клина, как правило, зависит от глубины тела GG и обсуждается более подробно ниже.

В соответствии с рис. 8, тело 101 углового ножа отвала 100 показано с задней нижней кромки 158, простирающейся, по существу, вдоль поперечной оси 90, внутренней верхней кромки 162, простирающейся, по существу, вдоль продольной оси 85 и внутренней задней кромки 154, простирающейся, по существу, вдоль вертикальной оси 80. В таком размещении, угол D наружной нижней кромки выполнен между плоской задней поверхностью 171 и внешней нижней кромкой 148 в плоскостях, образованных продольной осью 85 и поперечной осью 90. Угол D наружной нижней кромки также показан на рис. 9. В некоторых вариантах осуществления, угол D наружной нижней кромки составляет меньше 90 градусов, а в других вариантах осуществления составляет меньше 70 градусов. В некоторых вариантах осуществления, угол D наружной нижней кромки, составляет от 35 градусов до 75 градусов, а в других вариантах осуществления составляет от 50 градусов до 75 градусов. В других вариантах осуществления, наружный нижний угол D составляет от 60 градусов до 70 градусов. Свойства угла D наружной нижней кромки, позволяют угловому ножу отвала 100 более эффективно прорезать рабочий материал при проходе машиной 50 рабочего участка. В вариантах осуществления, в которых угол D наружной нижней кромки меньше 90 градусов, рельефный участок выполнен позади части профилированной верхней передней поверхности 114, примыкающей к наружной боковой поверхности 166 углового ножа отвала 100, проходящего через рабочий материал. Развал среза с поверхности рабочего материала проходит вокруг профилированной верхней передней поверхности 114 тела 101, и через рельефный участок, повышая эффективность резания.

На рис. 9 также показана верхняя поверхность 172, которая примыкает к профилированной верхней передней поверхности 114 вдоль верхней кромки 138, и которая примыкает к задней поверхности 170 вдоль задней верхней кромки 156. Передняя поверхность 172 также простирается между верхней кромкой 138, задней верхней кромкой 156, внешней верхней кромкой 160 и внутренней верхней кромкой 162. В некоторых вариантах осуществления, верхняя поверхность 172 представляет собой плоскую поверхностью, образованную на теле 101 в поперечно-продольной плоскости 87, которая представляет собой плоскость, образованную поперечной осью 90 и продольной осью 85. Тем не менее, предполагается, что передняя поверхность 172 может иметь и не плоские формы.

В соответствии с рис. 10, внутренняя боковая поверхность 174 образована на части внутренней стороны 110 тела 101. Внутренняя боковая поверхность 174 располагается так, что примыкает к профилированной нижней передней поверхности 116 вдоль внутренней боковой кромки 146. Внутренняя боковая поверхность 174 простирается между внутренней боковой кромкой 146, внутренней верхней кромкой 162, внутренней задней кромкой 154 и внутренней нижней кромкой 150. В показанном варианте осуществления, внутренняя боковая поверхность 174 является по существу плоской и, по существу, имеет трапециевидную форму; однако, предполагается, что внутренняя боковая поверхность может быть не плоской и не трапециевидной в других вариантах осуществления. Как показано на рис. 2, в некоторых вариантах осуществления, внутренняя боковая поверхность 174 примыкает, или почти примыкает к промежуточной режущей кромке 70 или другому изнашиваемому элементу, когда угловой нож отвала 100 устанавливается на нож, или другое рабочее орудие.

Рисунки и чертежи, описываемые здесь, показывают различные характеристики варианта осуществления углового ножа отвала 100 с соответствующей длиной и углами. Тем не менее, следует понимать, что описываемые габаритные размеры не является исчерпывающими и предполагается использование других подходящих размеров.

На рис. 6 показано тело 101 углового ножа отвала 100, выравненное таким образом, что верхняя кромка 138, по существу, простирается вдоль поперечной оси 90, а внутренняя верхняя кромка 162, по существу, простирается вдоль продольной оси 85. В этом случае, угол Е кромки внешней стороны выполнен между кромкой внешней стороны 144 и верхней кромкой 138 в вертикальной и поперечной плоскостях, образованных вертикальной осью 80 и поперечной осью 90. В некоторых вариантах осуществления, угол Е внешней стороны составляет, по меньшей мере, 90 градусов. В некоторых вариантах осуществления, угол Е внешней стороны составляет, по меньшей мере, 100 градусов. В некоторых вариантах осуществления, угол Е внешней стороны составляет от 90 градусов до 120 градусов. В других вариантах осуществления, угол Е внешней стороны составляет от 90 градусов до 100 градусов. В качестве альтернативы, угол Е внешней стороны может составлять менее 45 градусов.

На рис. 6 также показан угол F клинообразной поверхности, выполненный между кромкой внешней стороны 144 и гребнем 164 в вертикальной и поперечной плоскостях. В некоторых вариантах осуществления, угол F клинообразной поверхности, составляет 55 градусов, а в других вариантах осуществления составляет 45 градусов. В других вариантах осуществления, угол F клинообразной поверхности, составляет от 20 градусов до 50 градусов. В других вариантах осуществления, угол F клинообразной поверхности составляет от 30 градусов до 40 градусов.

Угол G гребня выполняется в вертикальной и поперечной плоскостях между гребнем 164 и поперечной осью 90, если тело 101 выравнивается таким образом, что верхний край 138 простирается, по существу, вдоль поперечной оси и внутренней верхней кромки 162, простираясь, по существу, вдоль продольной оси 85. В некоторых вариантах осуществления, угол G гребня составляет меньше 50 градусов, а в других вариантах осуществления составляет меньше 45 градусов. В некоторых вариантах осуществления, угол G гребня составляет от 20 градусов до 45 градусов. В других вариантах осуществления, угол G гребня составляет от 30 градусов до 40 градусов.

Как показано на рис. 6, верхняя кромка 138 простирается, по существу, вдоль поперечной оси 90 с длиной АА верхней кромки измеренной как расстояние, вдоль поперечной оси между наружной верхней кромкой 160 и внутренней верхней кромкой 162. Клинообразная кромка 142 имеет длину ВB клинообразной кромки, измеренной как расстояние вдоль поперечной оси 90, между внутренним острым углом 145 и внешним острым углом 143. В некоторых вариантах осуществления, соотношение между длиной ВB клинообразной кромки и длиной АА верхней кромки составляет меньше 1:5. В других вариантах осуществления, соотношение между длиной ВB клинообразной кромки и длиной АА верхней кромки составляет меньше 1:10. В некоторых вариантах осуществления, соотношение между длиной ВB клинообразной кромки и длиной АА верхней кромки составляет 1:10 и 1:20. В других вариантах осуществления, соотношение между длиной ВB клинообразной кромки и длиной АА верхней кромки составляет 1:10 и 1:15. В других вариантах осуществления, соотношение между длиной ВB клинообразной кромки и длиной АА верхней кромки составляет 1:11 и 1:13.

Тело 101 имеет высоту СС внутренней стороны, измеренную как расстояние вдоль вертикальной оси 80 между внутренней верхней кромкой 162 и углом внутренней стороны 147. Тело 101 имеет высоту DD внешней стороны, измеренную как расстояние вдоль вертикальной оси 80, между внешней верхней кромкой 160 и внешним острым углом 143. В некоторых вариантах осуществления, соотношение между высотой СС внутренней стороны и высотой DD внешней стороны составляет меньше 1:1. В некоторых вариантах осуществления, соотношение между высотой СС внутренней стороны и высотой DD внешней стороны составляет 3:4 и 1:1. В других вариантах осуществления, соотношение между высотой СС внутренней стороны и высотой DD внешней стороны составляет 9:10 и 1:1. В некоторых вариантах осуществления, соотношение между высотой СС внутренней стороны и высотой DD внешней стороны составляет 5:6. В некоторых вариантах осуществления, соотношение между высотой DD внешней стороны и длиной АА верхней кромки составляет меньше 3:2. В других вариантах осуществления, соотношение между высотой DD внешней стороны и длиной АА верхней кромки составляет меньше 1:1. В других вариантах осуществления, соотношение между высотой DD внешней стороны и длиной АА верхней кромки составляет меньше 9:10. В некоторых вариантах осуществления, соотношение между высотой DD внешней стороны и длиной АА верхней кромки составляет 1:2 и 3:2. В других вариантах осуществления, соотношение между высотой DD внешней стороны и длиной АА верхней кромки составляет 3:4 и 1:1. В других вариантах осуществления, соотношение между высотой DD внешней стороны и длиной АА верхней кромки составляет 17:20 и 19:20.

Тело имеет нижнюю длину ЕЕ, измеренную как расстояние вдоль поперечной оси 90 между внешним острым углом 143 и углом внутренней стороны 147. В некоторых вариантах осуществления, соотношение между длиной АА верхней кромки и нижней длиной ЕЕ составляет меньше 3:2. В других вариантах осуществления, соотношение между длиной АА верхней кромки и нижней длиной ЕЕ составляет меньше 1:1. В других вариантах осуществления, соотношение между длиной АА верхней кромки и нижней длиной ЕЕ составляет меньше 9:10. В некоторых вариантах осуществления, соотношение между длиной АА верхней кромки и нижней длиной ЕЕ составляет 1:2 и 3:2. В других вариантах осуществления, соотношение между длиной АА верхней кромки и нижней длиной ЕЕ составляет 3:4 и 1:1. В других вариантах осуществления, соотношение между длиной АА верхней кромки и нижней длиной ЕЕ составляет 4:5 и 9:10. В некоторых вариантах осуществления, соотношение между длиной ВВ клинообразной кромки и нижней длиной ЕЕ составляет от 0:20 до 1:20 или составляет от 0:4 до 1:4 в других вариантах осуществления. В некоторых вариантах осуществления, соотношение между длиной ВВ клинообразной кромки и нижней длиной ЕЕ составляет от 1:20 до 1:4 или составляет от 1:10 до 1:4 в других вариантах осуществления. В некоторых вариантах осуществления, соотношение между длиной ВВ клинообразной кромки и нижней длиной ЕЕ составляет 1:20 и 1:5 в других вариантах осуществления. Также предполагается, что в некоторых вариантах осуществления, длина ВВ клинообразной кромки, по существу, равна нулю. В таких вариантах осуществления, гребень 164 и кромка внешней стороны 144 пересекаются с образованием точки на внешнем остром углу 143.

Тело 101 также имеет длину FF клинообразного изгиба, измеренную как расстояние вдоль поперечной оси 90 между наружной верхней кромкой 160 и наружным острым углом 143. В некоторых вариантах осуществления, соотношение между длиной FF клинообразного изгиба и длиной АА верхней кромки составляет меньше 1:2 и 0:2 в других вариантах осуществления. В других вариантах осуществления, соотношение между длиной FF клинообразного изгиба и длиной АА верхней кромки составляет меньше 1:3. В некоторых вариантах осуществления, соотношение между длиной FF клинообразного изгиба и длиной АА верхней кромки составляет 1:10 и 1:2. В других вариантах осуществления, соотношение между длиной FF клинообразного изгиба и длиной АА верхней кромки составляет 1:8 и 3:8. В ещё одном варианте осуществления, соотношение между длиной FF клинообразного изгиба и длиной АА верхней кромки составляет 1:5 и 1:3. В некоторых вариантах осуществления, соотношение между длиной FF клинообразного изгиба и нижней длиной ЕЕ составляет 0:4 и 1:4. В некоторых вариантах осуществления, нижняя длина ЕЕ, по существу, равна сумме длины FF клинообразного изгиба и длины АА верхней кромки. Также предполагается, что в некоторых вариантах осуществления, длина АА верхней кромки, по существу, равна нижней длине ЕЕ, а длина FF клинообразного изгиба, по существу, равна нулю.

В соответствии с рис. 7, тело 101 имеет глубину тела GG, измеренную как расстояние вдоль продольной оси 85 между клинообразной кромкой 142 и задней поверхностью 170. В некоторых вариантах осуществления, соотношение между глубиной тела GG и высотой DD внешней стороны составляет меньше 1:1. В других вариантах осуществления, соотношение между глубиной тела GG и высотой DD внешней стороны составляет меньше 1:2. В других вариантах осуществления, соотношение между глубиной тела GG и высотой DD внешней стороны составляет меньше 1:3. В других вариантах осуществления, соотношение между глубиной тела GG и высотой DD внешней стороны составляет 1:10 и 1:1. В других вариантах осуществления, соотношение между глубиной тела GG и высотой DD внешней стороны составляет 1:4 и 1:2. В других вариантах осуществления, соотношение между глубиной тела GG и высотой DD внешней стороны составляет 2:5 и 1:2. В других вариантах осуществления, соотношение между глубиной тела GG и высотой DD внешней стороны составляет 2:5.

Конкретная глубина GG тела углового ножа отвала 100 и соотношение с другими перечисленными геометрическими размерами обеспечивает лучшую эффективность углового ножа отвала. Например, при установке на землеройное орудие, описанное тело с глубиной GG, выступает перед клинообразной кромкой 142, улучшая угол врезания в обрабатываемую поверхность. Данное усовершенствованное свойство особенно очевидно, когда угловой нож отвала 100 установлен на землеройное орудие, имеющее, по существу, плоскую поверхность, поскольку глубина GG тела и другие описанные геометрические характеристики углового ножа отвала имеют эффект действия плоского рабочего орудия, более похожий на эффект действия рабочего орудия с U-образным профилем. Геометрические размеры и соотношения, которые вытекают из тела с глубиной GG, особенно эффективны при резании и создают благоприятный баланс между применением силы резания вдоль плоскости обрабатываемой поверхности и применения силы резания вдоль плоскости, перпендикулярной к обрабатываемой поверхности.

На рис. 14 и 15 показан вариант осуществления углового ножа отвала 200, который подходит для установки на землеройный нож 66 в качестве второго углового ножа 74 на монтажную кромку 68. Угловой нож отвала 200 по существу аналогичен угловому ножу отвала 100, в других вариантах осуществления. Угловой нож отвала 200 имеет тело 201 с передней частью 202 и задней частью 204. Тело 201 также имеет верхнюю часть 206, нижнюю часть 208, внешнюю боковую часть 212 и внутреннюю боковую часть 210, по существу, аналогичные соответствующим частям углового ножа отвала 100. Другие, пронумерованные особенности углового ножа отвала 200, показанного на рисунках, имеют аналогичные особенности, как и у углового ножа отвала 100.

Согласно рис. 16 и 17, угловой нож отвала 100 показан на монтажной кромке 68 ножа рабочего орудия 66 и примыкает к промежуточный режущей кромке 70. На рис. 16 представлен вид в перспективе передней поверхности углового ножа отвала 100, по существу, параллельной рабочей поверхности 300. Показанная режущая кромка 140, имеет по существу изогнутую форму, а режущая кромка, при установке на нож 66, параллельна и находится на одном уровне по отношению к рабочей поверхности 300. Такая конфигурация крепежа помогает максимально эффективно использовать геометрию углового ножа отвала, описанного в настоящем документе. На рис. 17 показан вид сверху углового ножа отвала 100, изображенного на рис. 16, установленного на нож рабочего орудия 66. На рис. 18 показан вид сбоку углового ножа отвала 100, установленного на монтажной кромке 68 одного конца ножа рабочего орудия 66 в аналогичной конфигурации крепежа, как показано на рис. 16 и 17. На рис. 19 показан угловой нож отвала 200, изображенный на рис. 14 и 15, смонтированный на монтажной кромке 68 ножа рабочего орудия 66.

На рис. 20-23 показан дополнительный вариант осуществления углового ножа отвала 400, который подходит для установки на землеройный нож 66 в качестве первого углового ножа 72 на монтажную кромку 68. (рис. 2). Следует понимать, что угловой нож отвала 400 сконструирован для установки в качестве второго углового ножа 74, как зеркальное отображение.

В некоторых вариантах осуществления угловой нож отвала 400 по существу аналогичен форме углового ножа отвала 100. Например, угловой нож отвала 400 имеет тело 401 с передней частью 402 и задней частью 404. Тело 401 также имеет верхнюю часть 406, нижнюю часть 408, внешнюю боковую часть 412 и внутреннюю боковую часть 410, по существу, аналогичные соответствующим частям углового ножа отвала 100. Другие, похожие пронумерованные особенности углового ножа отвала 400, показанного на рисунках, имеют аналогичные особенности углового ножа отвала 100.

Между каждым из примыкающих участков существуют границы раздела. В частности, верхняя граница раздела 418 находится между верхней частью 406 и передней частью 402, а нижняя граница раздела 420 находится между передней частью 402 и нижней частью 408. Граница раздела внешней стороны 422 находится между передней частью 402 и частью внешней стороны 412. Граница раздела внутренней стороны 424 находится между передней частью 402 и частью внутренней стороны 410. Кроме того, задняя внешняя граница раздела 430 находится между частью 412 внешней стороны и задней частью 404, а задняя внутренняя граница раздела 432 находится между частью 410 внутренней стороны и задней частью 404. Задняя нижняя граница раздела 434 находится между задней частью 404 и нижней частью 408, а задняя верхняя граница раздела 436 находится между верхней частью 406 и задней частью. Наконец, в некоторых вариантах осуществления, внешняя верхняя граница раздела 435 находится между частью 412 внешней стороны и верхней частью 406, а внутренняя верхняя граница раздела 437 находится между частью 410 внутренней стороны и верхней частью.

В некоторых вариантах осуществления, в теле 401 выполняется несколько монтажных отверстий 409 между передней частью 402 и задней частью 404 тела. Монтажные отверстия 409 выполняются для приема крепежных элементов, например болтов, винтов, заклепок или других крепежных средств, пригодных для крепления углового ножа отвала 400 к рабочему орудию. В некоторых вариантах осуществления, монтажные отверстия 409 раззенковываются, обеспечивая ровную и гладкую поверхность передней части 402. Хотя некоторые из представленных вариантов осуществления показывают семь монтажных отверстий 409, приспособленных для приема семи комплектов крепежа, однако в других вариантах осуществления, предполагается использование другого числа монтажных отверстий, например четырёх,

Каждая граница раздела на теле 401 образует одну или несколько кромок, определяющих поверхности на теле. В частности, верхняя кромка 438 располагается вдоль верхней границы раздела 418, а режущая кромка 440 располагается, по меньшей мере, вдоль части нижней границы раздела 420 и простирается между частью 410 внутренней стороны и выступающей клинообразной частью 403. В некоторых вариантах осуществления, режущая кромка 440 имеет вогнутость в сторону от передней части 402, образующая кромку, которая изгибается от выступающей клинообразной части 403. Клинообразная кромка 442 также расположена вдоль нижней границы раздела 420, и проходит между частью внешней стороны 412 и режущей кромкой 440, которая образовывает переднюю кромку выступающей клинообразной части 403. Кромка внешней стороны 444 расположена вдоль границы раздела внешней стороны 422 между верхней кромкой 438 и клинообразной кромкой 442. Кромка внешней стороны 444 имеет вогнутость в определённых вариантах осуществления. Кроме того, тело 401 включает в себя наружную нижнюю кромку 448, расположенную вдоль внешней нижней границы раздела 426 и простирающуюся между клинообразной кромкой 442 и задней частью 404. Задняя внешняя кромка 452 располагается вдоль задней внешней 430 границы раздела и простирается между верхней частью 406 и внешней нижней кромкой 448, а задняя внутренняя кромка 454 располагается вдоль задней внутренней границы раздела 432. Задняя нижняя кромка 458 расположена вдоль задней нижней границы раздела 434 и простирается между наружной задней кромкой и внутренней задней кромкой. Кроме того, в некоторых вариантах осуществления, внешняя верхняя кромка 460 располагается вдоль внешней верхней границы раздела 435 и внутренней верхней кромкой 462, образованной вдоль внутренней верхней границы раздела 437 и простирающейся между верхней кромкой и задней верхней кромкой. В показанных вариантах осуществления, различные кромки закругляются или снимается фаска для формирования скругленных кромок и углов тела 401. Однако предполагается, что кромки тела 401 могут иметь острые углы, скосы под углом или любой другой подходящий профиль.

Передняя часть 402 тела 401 образовывает профилированную переднюю верхнюю поверхность 414 и профилированную переднюю нижнюю поверхность 416. Гребень 464 также располагается на передней части 402, разделяя профилированную переднюю верхнюю поверхность 414 с профилированной передней нижней поверхностью 416. В некоторых вариантах осуществления, гребень 464 простирается вдоль передней части 402 между внутренней верхней кромкой 462 и клинообразной кромкой 442. Профилированная верхняя передняя поверхность 414 образует, в общем, трапецеидальную выемку на передней части 402 тела 401, которая простирается между верхней кромкой 438, кромкой внешней стороны 444, гребнем 464 и клинообразной кромкой 442. В некоторых вариантах осуществления, профилированная верхняя передняя поверхность 414, имеет постоянную кривизну поперек профилированной верхней передней поверхности. В других вариантах осуществления, кривизна профилированной верхней передней поверхности может изменяться в различных местах вдоль поверхности. В некоторых вариантах осуществления, кривизна профилированной верхней передней поверхности 414 варьируется поперек поверхности и определяется геометрией гребня 464, кромкой внешней стороны 444, верхней кромки 438 и клинообразной кромкой 442. Также предполагается, что в некоторых вариантах осуществления, клинообразная кромка 442 является просто точкой, и в таких вариантах осуществления, профилированная верхняя передняя поверхность 414 может иметь в целом треугольную форму.

Профилированная нижняя передняя поверхность 416 образует, в общем, треугольную выемку на передней части 402 тела 401, примыкающую к профилированной верхней передней поверхности 414. Как правило, вогнутая форма профилированной верхней и нижней передней поверхности 414, 416 помогает направлять рабочий материал в сторону от выступающей клинообразной части 403 углового ножа отвала 400, проходящего через рабочий материал. Это уменьшает накопление рабочего материала на угловом ноже отвала 400, который входит в зацепление с рабочим материалом, и улучшает эффективность резки и очистки. Предполагается, что профилированная нижняя передняя поверхность 416 может иметь другие формы в других вариантах осуществления. Профилированная нижняя передняя поверхность 416 простирается между гребнем 464, кромкой внутренней стороны 446 и режущей кромкой 440. Форма и кривизна профилированной нижней передней поверхности 416 и режущей кромки 440 изменяются в разных вариантах осуществления углового ножа отвала 400, в зависимости от размеров конкретной промежуточной режущей кромкой, используемой для обеспечения плавного перехода между примыкающими изнашиваемыми элементами, установленными на землеройном орудии.

Внешняя боковая поверхность 466, образована на части внешней стороны 412 тела 401. Внешняя боковая поверхность 466 расположена на теле 401, примыкая к профилированной верхней передней поверхности 414, и простирается между кромкой внешней стороны 444 и внешней нижней кромкой 448. В некоторых вариантах осуществления, внешняя боковая поверхность 466 является плоской, однако предполагается, что внешняя боковая поверхность может не являться плоская в некоторых вариантах осуществления а, например, иметь вогнутую или выпуклую форму.

Нижняя поверхность 468 образована на нижней части 408 тела 401, а задняя поверхность 486 образована на задней части 404 тела. Нижняя поверхность 468 расположена на теле 401 между режущей кромкой 440, клинообразной кромкой 442, вогнутой задней нижней границей раздела 484, и задней внутренней границей раздела 432. В некоторых вариантах осуществления, нижняя поверхность 468 является плоской. Задняя поверхность 486 образована на задней части 404 тела 401. Задняя нижняя кромка 458, по существу, линейна, однако в некоторых вариантах осуществления предполагается, что задняя нижняя кромка может быть не линейна.

Представленная на рис. 21 задняя часть 404 углового ножа отвала 400 включает заднюю поверхность 486, но вместо того, чтобы быть, по существу, полностью плоской, как это показано в варианте осуществления на рис. 5, такая форма, определяет заднюю монтажную поверхность 490, выступающую из фиксирующего узла 487. Задняя монтажная поверхность 490 является частью задней поверхности 486, которая соединяется впритык к монтажной кромке 68 ножа рабочего орудия 66 (рис. 2) при креплении углового ножа отвала 400 к ножу. Фиксирующий узел 487 образует часть задней поверхности 486, которая отстоит от монтажной кромки 68.

В частности, задняя монтажная поверхность 490 создает конфигурацию верхней задней монтажной поверхности 492, расположенной примыкающей или находящейся рядом с верхней кромкой 438, и конфигурацию нижней задней монтажной поверхности 496, расположенной примыкающей или находящейся рядом с задней нижней границей раздела 434. Верхняя задняя монтажная поверхность 492 полностью или частично отделяется от нижней задней монтажной поверхности 496 верхним задним фиксирующим узлом 494. Нижняя задняя монтажная поверхность 496 уменьшена на площадь контакта как минимум с одним нижним задним фиксирующим узлом 488.

Задняя монтажная поверхность 490 также имеет заднюю внешнюю монтажную поверхность 498, расположенную примерно за секцией передней части 402 над выступающей клинообразной частью 403. Внешняя задняя монтажная поверхность 498 имеет первую площадь контакта. Задняя монтажная поверхность 490 также имеет заднюю внутреннюю монтажную поверхность 470, расположенную примерно за секцией передней части 402 напротив задней внешней монтажной поверхности 498. Внутренняя задняя монтажная поверхность 470 имеет вторую площадь контакта. Вторая площадь контакта имеет размер меньше первой площади контакта, а угловой нож отвала 400 располагается в большей степени за выступающей клинообразной частью 403 и частью внешней стороны 412 в зоне, где угловой нож отвала подвергаться более высоким нагрузкам во время использования. В данном описании, виртуальная линия 499, указывает на границу между внутренней задней монтажной поверхностью 470 и наружной задней монтажной поверхностью 498.

Задняя часть 404 включает в себя вогнутую заднюю нижнюю поверхность 480. Вогнутая задняя нижняя поверхность 480, как правило, выполнена между вогнутой задней нижней границей раздела 484 и задней нижней границей раздела 434 и около внутренней задней границы раздела 432 и внешней задней границы раздела 430. Вогнутая задняя нижняя поверхность 480 выполнена в нижней части 408 для снижения веса углового ножа отвала 400 и фактически обеспечивает постоянную толщину углового ножа отвала без ущерба в эффективности использования детали. Таким образом, вогнутая задняя нижняя поверхность 480, как правило, следует форме и контуру, примыкающему спереди угловому ножу отвала 400, т.е., профилированной нижней передней поверхности 416. По сути дела, вогнутая задняя нижняя поверхность 480 и вогнутая задняя нижняя граница раздела 484, в частности, образуют форму нижней поверхности 468 с профилированной нижней передней поверхностью 416 и режущей кромкой 440. Как правило, нижняя поверхность 468 имеет, по существу, постоянную толщину во все стороны. Тем не менее, нижняя поверхность 468 имеет, по существу, постоянную толщину вдоль большей части, а нижняя поверхность расширяется по мере приближения к клинообразной кромке 442. В этом варианте осуществления, нижняя поверхность 468 имеет, по существу, постоянную толщину вдоль 85 процентов своей длины. Вогнутая задняя нижняя поверхность 480 на вогнутой задней нижней границе раздела 484 образует угол задней наружной кромки 482.

Верхняя вогнутость 497 выполняется на задней части 404 за профилированной верхней передней поверхностью 414 с целью уменьшения объёма материала, используемого для изготовления углового ножа отвала 400. Форма верхней вогнутости 497 следует контуру профилированной верхней передней поверхности 414, обеспечивая, по существу, одинаковую толщину материала в зоне верхней вогнутости.

На рис. 22 показан вид с правой стороны углового ножа отвала 400 с профилированной верхней передней поверхностью 414, образованной между гребнем 464 и границей раздела внешней стороны 422. Вогнутая задняя нижняя поверхность 480 и выступающая клинообразная часть 403 показаны как часть внешней стороны 412. Угловой нож отвала 400 включает задний верхний скос 495, выполненный между верхней кромкой 438 и задней верхней кромкой 456. Задний верхний скос 495 обеспечивает зазор для монтажа углового ножа отвала на нож 66.

На рис. 23 представлен вид снизу углового ножа отвала 400 с передней частью 402 и выступающей клинообразной частью 403. Вогнутая задняя нижняя поверхность 480 заглублена вблизи внешней нижней кромки, относительно части внутренней стороны 410. Нижняя поверхность 468 частично образована по форме вогнутой задней нижней поверхностью 480 и режущей кромки 440 в нижней части профилированной нижней передней поверхности 416. Как правило, это хорошо видно, нижняя поверхность 468 имеет по существу постоянную толщину во все стороны. Тем не менее, нижняя поверхность 468 имеет, по существу, постоянную толщину вдоль большей части своей длины, и кроме того нижняя поверхность расширяется по мере приближения к выступающей клинообразной части 403. В этом варианте осуществления, нижняя поверхность 468 имеет, по существу, постоянную толщину вдоль 85 процентов своей длины.

Промышленная применимость

Промышленная применимость изнашиваемых элементов, таких как угловой нож отвала, раскрытых в настоящем описании, понятна из приведенного выше обсуждения. Настоящее изобретение применимо к любой машине, использующей землеройного орудие для рытья, снятия грунта скрепером, выравнивания, выемки грунта или любого другого подходящего действия, включающего сцепление с землей или другим обрабатываемым материалом. В машинах, используемых для таких действий, угловые ножи отвала, а также другие типы орудий для земляных работ способны быстро изнашиваться и требовать замены.

Следовательно, настоящее изобретение применимо ко многим типам машин и может использоваться для различных сред. Одним из примеров использования углового ножа отвала, согласно данному изобретению, являются землеройные работы, где рабочее орудие машины широко используется для резания, скобления, рытья, или разработки различных рабочих материалов, включая скалы, гравий, песок, грязь и т.п., в течение длительных периодов времени и с минимальным временем простоя. В этом случае уменьшение количества проходов машины способно повысить эффективность работы и ускорить процесс очистки. Как было описано выше, угловой нож отвала обладает геометрическими особенностями, которые позволяют создать благоприятный баланс между силой резания вдоль плоскости обрабатываемой поверхности и применяемым усилием резания вдоль плоскости, перпендикулярной к обрабатываемой поверхности. Такой баланс экономит расход топлива для машины, а также сокращает время работы. Таким образом, настоящее изобретение обладает признаками, помогающими сократить время необходимое для очистки конкретного рабочего участка за счет сокращения проходов почти наполовину.

Следует понимать, что приведенное выше описание содержит примеры раскрытых систем и способов. Тем не менее, предполагается, что другие варианты реализации изобретения могут отличаться в деталях от вышеприведенных примеров. Все ссылки на раскрытие или примеры подразумевают ссылку на конкретный пример, обсуждаемый в этот момент, и не подразумевает каких либо ограничений в отношении объема изобретения в более общем смысле. Все формулировки отличительных особенностей и пренебрежение определенными признаками предназначаются для указания на отсутствие предпочтения для данных признаков, а не для их полного исключения из объема изобретения, если не указано иное.

Перечисление диапазонов значений в основном служит для условного обозначения индивидуальной ссылки на каждое отдельное значение, попадающее в данный диапазон, если здесь не указано иное, а каждое отдельное значение включается в описание, как если бы оно было указано здесь отдельно. Все описанные здесь способы могут выполняться в любом подходящем порядке, если здесь не указано иное, или иным образом явно не противоречит контексту.

Соответственно, данное изобретение включает все модификации и эквиваленты предмета изобретения, изложенные в формуле изобретения, приложенной к данному документу в соответствии с действующим законодательством. Кроме того, любая комбинация вышеописанных элементов во всех их возможных вариантах охватывается настоящим описанием, если не указано иное или иным образом явно не противоречит контексту.

Реферат

Изобретение относится к орудиям для земляных работ на ковшах, ножах и других рабочих орудиях, используемых в горной и строительной технике. Технический результат - усовершенствование системы режущих кромок, увеличение эффективности землеройного оборудования и повышение производительности. Изнашиваемый элемент содержит тело, имеющее части: переднюю, заднюю, верхнюю, нижнюю, внутреннюю сторону и внешнюю сторону, профилированную верхнюю переднюю поверхность и профилированную нижнюю переднюю поверхность. Режущая кромка выполнена, по меньшей мере, вдоль нижней границы раздела между передней частью и нижней частью. Профилированная верхняя передняя поверхность выполнена на передней части. При этом профилированная верхняя передняя поверхность простирается между верхней кромкой, расположенной вдоль верхней границы раздела между передней частью и верхней частью, кромкой внешней стороны, расположенной вдоль границы раздела внешней стороны между передней частью и частью внешней стороны, гребнем, размещенным на передней части, и клинообразной кромкой, размещенной вдоль нижней границы раздела между частью внешней стороны и режущей кромкой. Профилированная нижняя передняя поверхность выполнена на передней части тела, примыкающей к профилированной верхней передней поверхности. Профилированная нижняя передняя поверхностью выполнена между кромкой внутренней стороны, которая располагается вдоль границы раздела внутренней стороны между передней частью, частью внутренней стороны, режущей кромкой и гребнем. 13 з.п. ф-лы, 23 ил.

Формула

Документы, цитированные в отчёте о поиске

Быстроизнашиваемая деталь ковша погрузочной или землеройной машины, ее крепежный элемент и система быстроизнашиваемой детали, ковш и погрузочная или землеройная машина

Комментарии