Способ электродиализного опреснения воды - RU2770078C1

Код документа: RU2770078C1

Чертежи

Описание

Изобретение относится к электрохимии, более конкретно - к технологиям очистки и опреснения воды, а именно к способу электродиализного опреснения воды, и может быть использовано для деминерализации природных соленых и техногенных вод.

Электродиализ в соответствии с его классической схемой представляет собой электрохимический процесс, в котором через ряд камер, образованных пакетом чередующихся катионитных и анионитных мембран, разделенных прокладками и расположенных между двумя электродами, находящимися под напряжением постоянного тока, в направлении вдоль указанных мембран и перпендикулярно направлению электрического тока пропускают исходную соленую воду, предварительно очищенную от железа и ионов жесткости. При движении катионов к катодному электроду и анионов к анодному электроду под действием электрического поля, из-за того, что катионы не могут проходить через анионитные мембраны, а анионы - через катионитные, в одних камерах происходит обессоливание, а в соседних - концентрирование солей. Это позволяет на выходе из пакета все потоки из нечетных по порядку камер объединить отдельно в общий первый поток, а все потоки из четных камер - отдельно в общий второй поток. Один из общих потоков - опресненную воду - используют по назначению как основной продукт, а другой поток - концентрат - направляют на сброс или утилизацию как побочный продукт.

Известны различные классические схемы электродиализных процессов, описанные, например, в работе: Н Strathmann, Ion-Exchange Membrane Separation Processes, Volume 9 1st Ed., Elsevier Science Publ., 2004, 360 p. [1]. Они имеют ряд существенных недостатков и ограничений, порождающих проблемы, среди которых наиболее принципиальными являются:

1) загрязнение приэлектродных камер вследствие отложения солей на электродах и примыкающих к ним мембранах и образования продуктов окислительно-восстановительных процессов, что требует периодической разборки устройств и чистки этих камер;

2) экологическая опасность, связанная с выделением газообразного хлора на анодном электроде, особенно при опреснении вод хлоридно-натриевого типа с повышенной соленостью, например таких, как морская вода;

3) процесс загрязнения и отложения гидроксидов и карбонатов в рабочих камерах, связанный с тем, что при выделении хлора на анодном электроде и водорода на катодном электроде имеет место подщелачивание обрабатываемого раствора; эта опасность наиболее существенна при обработке морской и других природных вод с повышенной соленостью;

4) высокое энергопотребление, возрастающее пропорционально концентрации солей в исходном растворе и достигающее 25 кВт⋅ч/м3 для получения воды, доведенной до питьевого качества (менее 1 г/л) при опреснении соленой воды, аналогичной по солесодержанию океанической воде (35 г/л); в связи с таким большим энергопотреблением практическое использование электродиализа для целей опреснения ограничивается исходными слабосолеными водами (обычно до 5 г/л).

Расход энергии на электродиализ складывается из электроэнергии, затрачиваемой насосами на "продавливание" раствора через мембраны, и электроэнергии, расходуемой на реализацию самого процесса разделения раствора. При обессоливании воды любым способом энергозатраты пропорциональны солесодержанию исходной воды.

Известен способ обессоливания воды с использованием электродиализа по патенту РФ №2230037, опубл. 10.06.2004 [2], в котором решается одна из указанных проблем, а именно проблема загрязнения приэлектродных камер (проблема 1, указанная выше). Для этого приэлектродные камеры промывают раствором хлорида натрия с концентрацией от 2 до 25 г/л, промывку осуществляют двумя циркулирующими потоками раствора хлорида натрия, отдельно для анодной и катодной камер. Кроме того, указанная проблема также решается при использовании так называемой схемы реверсивного электродиализа [1], когда в процессе обработки воды периодически проводят переполюсовку напряжения на электродах.

В работе: М. Imran Khan, R. Luque, Sh. Akhtar et al., Design of Anion Exchange Membranes and Electrodialysis Studies for Water Desalination, Materials 2016, 9, 365 [3] описан способ электродиализа, в котором решается не только проблема загрязнения приэлектродных камер, но и другие проблемы, связанные с выделением хлора на анодном электроде (проблемы 2 и 3, указанные выше). В соответствии с этим способом приэлектродные камеры промывают с помощью потоков раствора сульфата натрия. В этом случае на анодном электроде выделяется газообразный кислород.

Однако использование раствора сульфата натрия связано с возникновением других, хотя и менее принципиальных проблем, а именно, происходит не только подщелачивание катодной камеры, но и подкисление анодной камеры. При этом протоны, как более подвижные ионы и как ионы, частично проникающие даже через анионитные мембраны, подкисляют ближайшие к анодному электроду рабочие камеры, т.е., в целом, подкисляют основной продукт -пресную воду. Использование способа [3], таким образом, требует корректировки рН полученной воды (подщелачивания), промывной воды анодной камеры (подщелачивания), а также промывной воды катодной камеры (подкисления). Кроме того, остается нерешенной главная проблема (проблема 4, указанная выше) - высокое энергопотребление электродиализного процесса.

Наиболее близким к предлагаемому является способ по патенту США №7909975, опубл. 22.03.2011 [4], в соответствии с которым в процессе электродиализного опреснения воды с помощью пакета чередующихся катионитных и анионитных ионообменных мембран, расположенных между двумя электродами, включающем промывку электродных камер раствором сульфата натрия, образующийся на катодном электроде газообразный водород выделяют практически полностью с помощью газоотделительного устройства. Его очищают и направляют либо на водородный топливный элемент, либо в биотопливный генератор для получения электроэнергии, частично компенсирующей энергозатраты при опреснении. Кроме того, смешивают кислый и щелочной потоки промывочных растворов, соответственно, анодной и катодной камер, полученный нейтральный промывочный раствор сульфата натрия опять разделяют на два отдельных потока и подают параллельно в электродные камеры.

Способ [4] решает большинство из указанных выше проблем, но все же ему присущ недостаток, приводящий к существенному снижению эффективности и производительности злектродиализного процесса. Такое снижение вызывается тем, что в описанной схеме организации потоков промывочных растворов имеет место замыкание электрической цепи между двумя электродами через электропроводящий раствор, находящийся в электродных камерах и нейтрализующем смесителе. Это приводит к шунтированию основной цепи, проходящей через пакет мембран, что может вызвать существенное уменьшение выхода по току и даже короткое замыкание. Ослабления влияния указанной шунтирующей цепи можно было бы достигнуть, увеличивая ее сопротивление путем снижения концентрация сульфата натрия, но это привело бы к снижению скорости электролиза, а значит и тока переноса ионов.

Кроме того, как можно заключить из содержащейся в патенте [4] ссылки на патент США №6824662, опубл. 30.11.2004 [5], в способе по патенту [4] предусматривается использование пакета чередующихся ионообменных мембран, в котором ближайшая к катоду мембрана является катионитной, а ближайшая к аноду - анионитной (что обычно имееет место при электродиализном опреснении). Это может приводить к изменению состава промывочного раствора сульфата натрия и как следствие - к снижению экономичности и экологичности процесса. Во-первых, упомянутое изменение состава возможно из-за потерь сульфат-иона, т.к. последний может выходить из анодной камеры в ближайшую межмембранную камеру, проходя через анионитную. мембрану. Во-вторых, изменение состава промывочного раствора может происходить из-за проникновения хлорид-иона через ту же мембрану в промывочный раствор. Такое загрязнение приводит к электролитическому выделению газообразного хлора на аноде, что экологически опасно и не позволяет использовать выделяющийся кислород для работы топливного элемента и, следовательно, исключает возможность компенсации затрат электроэнергии на электродиализный процесс.

Способ по предлагаемому изобретению направлен на достижение технического результата, заключающегося в исключении шунтирующего влияния промывки приэлектродных камер с соответствующим снижением непроизводительных энергозатрат и одновременным повышением эффективности промывки. Кроме того, при осуществлении предлагаемого изобретения могут быть предотвращены потери сульфат-ионов из промывочного раствора и проникновенние в него хлорид-ионов с выделением хлора на аноде.

В дальнейшем, при раскрытии сущности предлагаемого изобретения и при описании частных случаев осуществления способа могут быть названы и другие виды достигаемого технического результата.

Предлагаемый способ электродиализного опреснения воды, как и указанный наиболее близкий к нему известный способ, включает использование пакета чередующихся катионитных и анионитных ионообменных мембран, расположенных между анодным и катодным электродами, с образованием межмембранных камер, а также анодной и катодной приэлектродных камер между соответственно анодным и катодным электродами и ближайшими к ним ионообменными мембранами. Как и наиболее близкий известный способ, предлагаемый способ включает также подачу электрического напряжения на анодный и катодный электроды, пропускание подлежащей опреснению воды через межмембранные камеры, объединение потоков, прошедших через те межмембранные камеры, в которых катионитная мембрана расположена со стороны, обращенной к катодному электроду, с получением продукта в виде потока опресненной воды, объединение потоков, прошедших через остальные межмембранные камеры, с получением рассола, одновременную промывку обеих приэлектродных камер пропусканием через них промывочного раствора сульфата натрия, а также отделение из прошедших через приэлектродные камеры потоков промывочного раствора газов, образующихся на электродах, с помощью газоотделителей.

Для достижения указанного технического результата в способе по предлагаемому изобретению, в отличие от наиболее близкого к нему известного способа, используют пакет чередующихся катионитных и анионитных ионообменных мембран, в котором первая и последняя мембраны являются катионитными. При указанной промывке приэлектродных камер используют промывочный раствор с исходной концентрацией сульфата натрия не ниже значения суммарной концентрации солей в подлежащей опреснению воде и осуществляют эту промывку циклически с использованием двух пар емкостей. В каждом цикле, состоящем из двух тактов, на протяжении первого такта первые емкости первой и второй пар используют для подачи из них промывочного раствора, соответственно, в катодную и анодную приэлектродные камеры, а вторые емкости первой и второй пар - для сбора прошедшего соответственно, через анодную и катодную приэлектродные камеры промывочного раствора после отделения от него газа. Во втором такте каждого цикла осуществляют обмен функциями между первой и второй емкостями в каждой паре по использованию их для подачи или сбора промывочного раствора.

В частном случае отделение из прошедших через приэлектродные камеры потоков промывочного раствора газов, образующихся на анодном и катодном электродах, в первом и втором тактах цикла может осуществляться с помощью разных газоотделителей, составляющих пару газоотделителей для каждого из указанных электродов. В этом случае в качестве указанных двух пар емкостей для сбора прошедшего через приэлекродные камеры промывочного раствора и емкостей, из которых подают промывочный раствор в приэлектродные камеры, используют емкости, входящие в состав указанных газоотделителей.

В предлагаемом техническом решении достижению названного выше технического результата способствуют следующие взаимосвязанные факторы, совокупность которых может рассматриваться как более детальная характеристика самого технического результата.

Потоки промывочного раствора сульфата натрия, проходящие по отдельности через катодную и анодную камеры, в отличие от наиболее близкого известного способа, не смешиваются как таковые благодаря тому, что их предварительно собирают в предназначенных для этого емкостях, и лишь затем поток, собранный после прохождения анодной камеры, направляют в катодную камеру, и наоборот. При этом в каждую из приэлектродных камер поступает поток, не являющийся нейтрализованным. В результате в подщелачивающую катодную камеру поступает подкисленный раствор, а в подкисляющую анодную камеру - подщелоченный раствор, обеспечивая нейтрализацию среды в обеих приэлектродных камерах и, что особенно важно, препятствуя образованию в анодной камере протонов, способных подкислять получаемый продукт - опресненную воду.

Благодаря описанному перенаправлению потоков между указанными камерами и емкостями, осуществляемому циклически в виде чередующихся тактов, в каждом такте достигается отсутствие непрерывной цепи между анодной и катодной камерами, замыкающейся через промывочный раствор. В итоге обеспечивается исключение возможности как короткого замыкания, так и бесполезного расхода электроэнергии в шунтирующей цепи, которая в наиболее близком известном способе образована промывочным раствором и соединяет анодный и катодный электроды.

Это, в свою очередь, создает возможность использования более концентрированного раствора электролита - сульфата натрия для промывки приэлектродных камер и, в конечном, счете, повышения тока в рабочей цепи через приэлектродные и межмембранные камеры и, следовательно, производительности электродиализного процесса.

Излишне высокая концентрация промывочного раствора может привести к появлению обратных электроосмотических потоков, например между приэлектродной камерой, примыкающей к катоду и соседней дилюатной камерой, что снижает степень опреснения при электродиализе. Поэтому вполне достаточно, чтобы исходная концентрация промывочного раствора сульфата натрия была не ниже значения суммарной концентрации солей в подлежащей опреснению воде.

Близкой к оптимальной могла бы быть, например, исходная концентрация промывочного раствора, превышающая указанное значение не более, чем на сумму максимальных погрешностей определения концентрации солей в подлежащей опреснению воде и концентрации сульфата натрия в промывном растворе в конкретных условиях осуществления способа.

Для исключения потери сульфат-ионов из промывочного раствора и проникновенния в него хлорид-ионов в предлагаемом способе используют пакет чередующихся катионитных и анионитных ионообменных мембран, в котором первая и последняя мембраны обе являются катионитными. Поскольку такие мембраны не пропускают анионы, все сульфат-анионы остаются в промывочном растворе как в анодной камере, так и в катодной. Одновременно становится невозможным проникновение хлорид-ионов из опресняемой воды в анодную камеру и предотвращается выделение хлора, представляющее экологическую опасность и препятствующее использованию выделяемого в этой камере кислорода в топливном элементе.

Отделяемые с помощью газоотделителей газы, а именно, водород и кислород, образующиеся соответственно, на катодном и анодном электродах, после осушения могут быть направлены в топливный элемент. В этом случае образующаяся в топливном элементе отходящая вода может быть возвращена в промывочный раствор сульфата натрия для компенсации возрастания его концентрации. Например, она может быть направлена в те из указанных емкостей, в которых в текущем такте собирают промывочный раствор. Аналогично может быть использована для указанной цели и полученная опресненная вода.

Предпочтительным является использование газоотделителей, основанных на принципе мембранного отделения или механического отделения с помощью газоотбойников, что способствует повышению степени извлечения газов и эффективности процесса за счет получения и возврата электроэнергии (см., например, патент РФ на полезную модель №189769, опубл. 03.06.2019 [6]).

Для дополнительного повышения эффективности процесса отделяемые газы, а именно, водород и кислород, сушат, пропуская через осушители, например, силикагель, а водород дополнительно очищают, пропуская через слой активированного угля, после чего эти газы перед подачей в топливный элемент подвергают компрессии, обеспечивая выполнение требований к вводу газов в используемый топливный элемент.

Получаемая электроэнергия может быть использована для частичной компенсации затрат на осуществление процесса обессоливания.

Предпочтительным является использование водородного мембранного топливного элемента, главными преимуществами которого перед другими типами (щелочной, фосфорнокислотный, твердооксидный, метанольный и др.) являются его высокая энергетическая эффективность, надежность и полное отсутствие вредных выбросов.

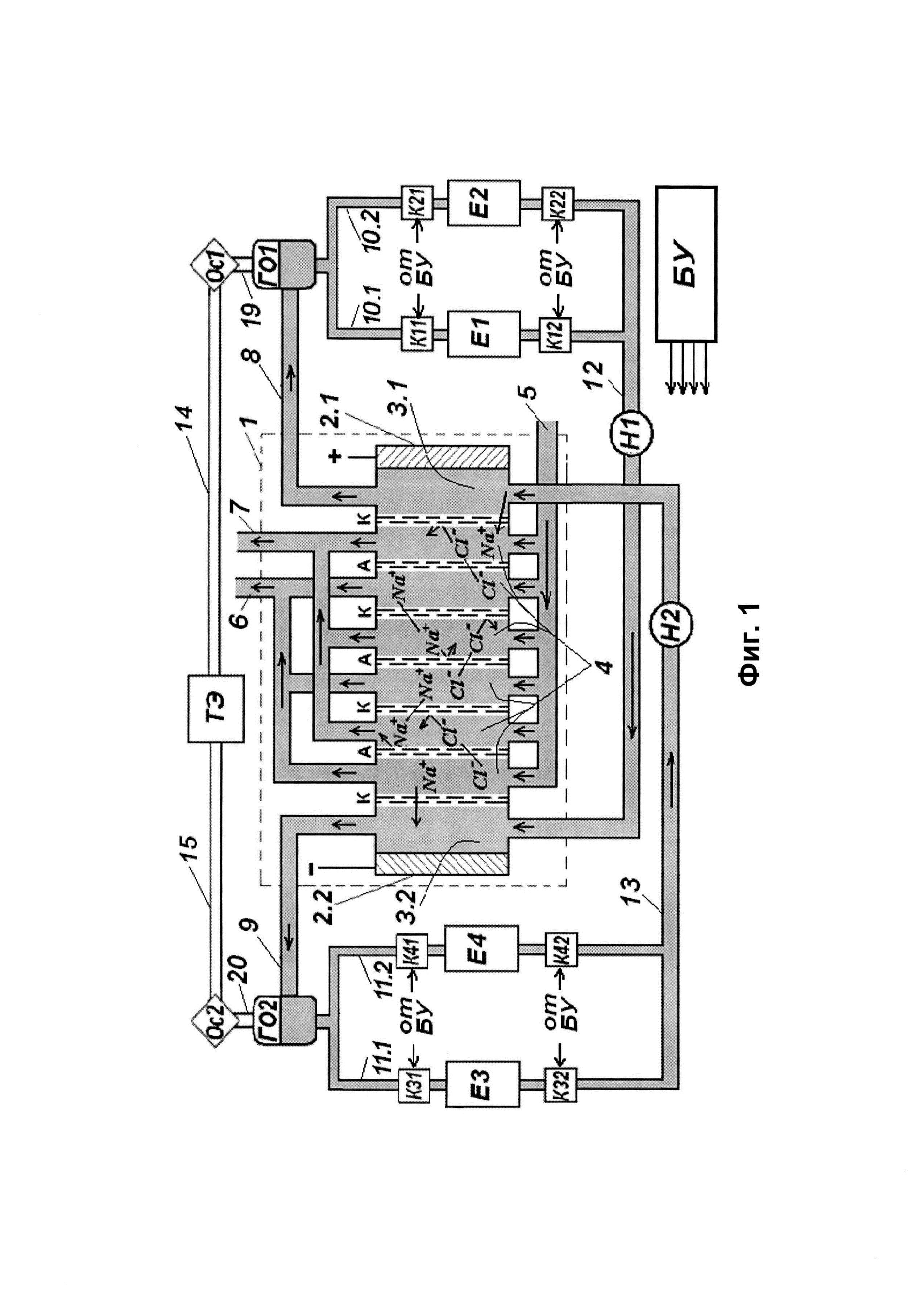

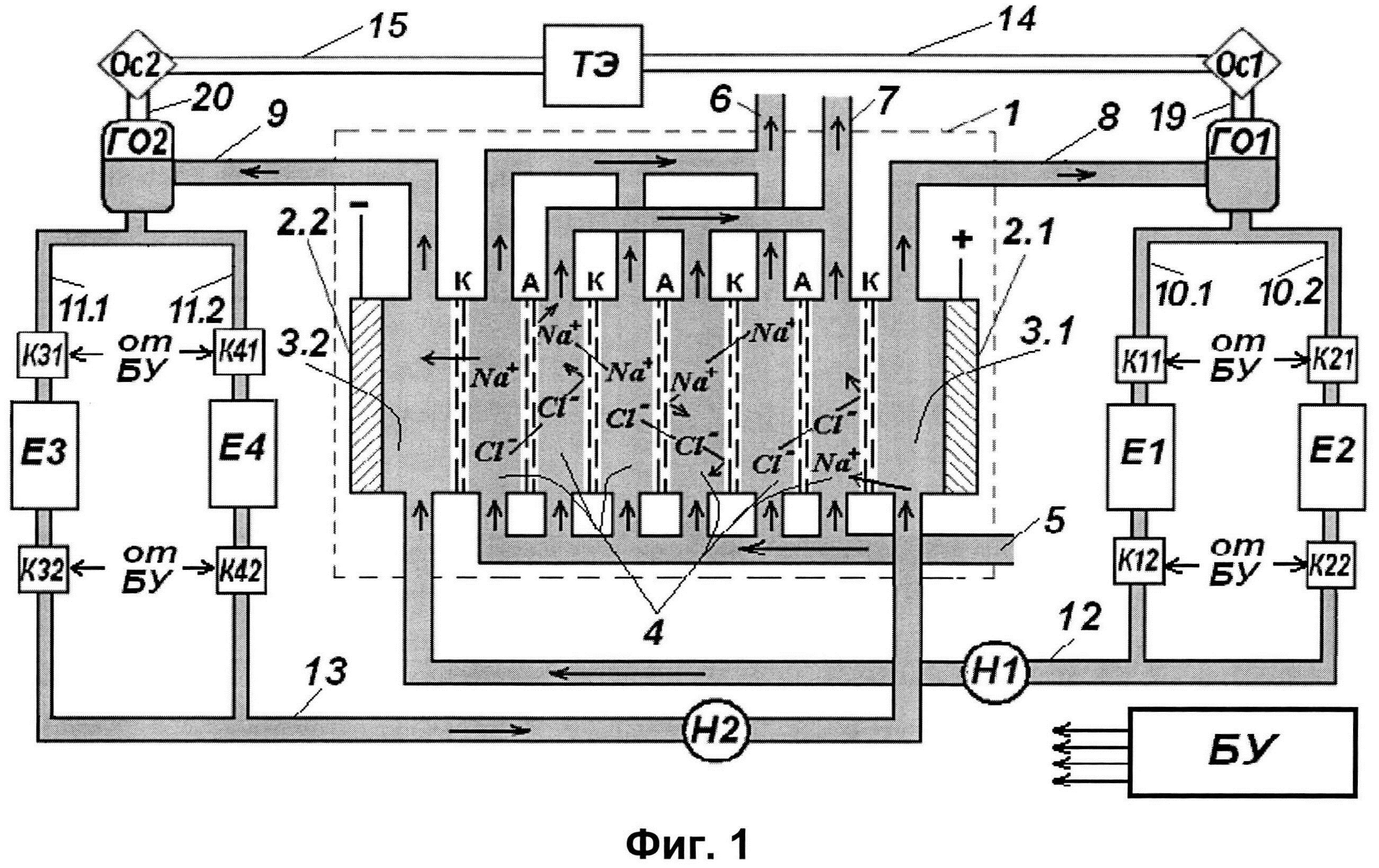

Предлагаемое изобретение иллюстрируется схемами фиг. 1 и фиг. 2, поясняющими взаимодействие элементов оборудования, применяемого при осуществлении предлагаемого способа, в двух частных случаях, различающихся использованием называвшихся выше емкостей, каждая из которых предназначена для сбора промывочного раствора, прошедшего через одну из приэлектродных камер, и последующей подачи в другую приэлектродную камеру. В обоих случаях предполагается, что в состав оборудования входят топливный элемент и предшествующие ему осушители отделяемых с помощью газоотделителей газов, образующихся на катодном и анодном электродах. Использование генерируемой электроэнергии для компенсации расходуемой при осуществлении процесса и возможное использование для компенсации изменения концентрации промывочного раствора сульфата натрия получаемой в топливном элементе воды или опресненной воды на схемах не показаны.

Основной частью оборудования по схеме фиг.1 является электродиализный аппарат 1, содержащий пакет чередующихся катионитных (К) и анионитных (А) ионообменных мембран, расположенных между анодным 2.1 и катодным 2.2 электродами с образованием межмембранных камер 4, а также анодной 3.1 и катодной 3.2 приэлектродных камер между, соответственно, анодным и катодным электродами и ближайшими к ним мембранами. Обе такие мембраны являются катионитными (К).

Межмембранные камеры 4 своими входами (по чертежу расположенными снизу) соединены с линией 5 подачи подлежащей опреснению воды, а выходами (по чертежу расположенными сверху) - с коллекторами 6 и 7, соответственно, для сбора дилюата - опресненной воды, являющейся получаемым продуктом в предлагаемом способе, и концентрата - рассола. При этом с коллектором 6 соединены выходы тех межмембранных камер, в которых катионитная мембрана (К) расположена со стороны, более близкой к катодному электроду 2.2, т.е. нечетных при счете со стороны катодного электрода (на чертеже в этих камерах такая мембрана (К) расположена слева), а с коллектором 7 - выходы остальных (четных) межмембранных камер.

Вход катодной камеры 3.2 (по чертежу расположен снизу) соединен с линией 12 подачи промывочного раствора, снабженной насосом H1, а вход анодной камеры 3.1 (по чертежу расположен снизу) - с линией 13 подачи промывочного раствора, снабженной насосом Н2.

Выходы анодной 3.1 и катодной 3.2 камер (по чертежу расположены сверху) соединены линиями 8 и 9, соответственно, с первым и вторым газоотделителями ГО1 и ГО2, первый из которых предназначен для отделения кислорода, образующегося на анодном электроде 2.1, а второй - для отделения водорода, образующегося на катодном электроде 2.2.

Как показано в правой части схемы фиг. 1, выход первого газоотделителя ГО1 для жидкости (по чертежу расположен снизу) разветвляется на две линии - 10.1 и 10.2, соединяющие этот выход с линией 12 подачи промывочного раствора в катодную камеру 3.2. При этом в линию 10.1 включены последовательно соединенные клапан-прерыватель К11, емкость Е1 и клапан-прерыватель К12, а в линию 10.2 - последовательно соединенные клапан-прерыватель К21, емкость Е2 и клапан-прерыватель К22. Каждый из клапаннов-прерывателей имеет управляющий вход, подключенный к одному из выходов блока управления БУ (соответствующие линии электрических соединений между блоком управления и клапанами-прерывателями на схеме фиг. 1 опущены). В качестве примера клапана-прерывателя может быть назван клапан, выполненный в виде упругой эластичной трубки, пережимаемой находящимся под действием пружины штоком, являющимся одновременно сердечником электромагнита и освобождающим указанную трубку от пережатия при подаче на обмотку электромагнита управляющего сигнала (патент РФ №2736342, опубл. 16.11.2020 [7]).

Выполнение, аналогичное показанному в правой части схемы фиг.1, имеет совокупность показанных в левой части этой же схемы элементов - второй газоотделитель ГО2, линии 11.1 и 11.2 и включенные последовательно в первую из них клапан-прерыватель К31, емкость ЕЗ и клапан-прерыватель К32, а во вторую - клапан-прерыватель К41, емкость Е4 и клапан-прерыватель К42, с той разницей, что указанные линии, содержащие названные клапаны-прерыватели и емкости, соединяют выход газоотделителя ГО2 для жидкости с линией 13. Последняя, как уже отмечалось, снабжена насосом Н2 и предназначена для подачи промывочного раствора в анодную камеру 3.1.

Выходы газоотделителей ГО1 и ГО2 для газа (верхние по чертежу) через линии 19 и 20, первый и второй осушители Oc1 и Ос2 соединены, соответственно, линиями 14 и 15 с топливным элементом ТЭ.

В исходном состоянии в каждой из пар емкостей, показанных в правой и левой частях схемы фиг. 1, одна емкость (например, емкости Е1 и Е3) заполнена промывочным раствором сульфата натрия, имеющим концентрацию не ниже суммарной концентрации солей в подлежащей опреснению воде, которую подают в линию 5. Анодный 2.1 и катодный 2.2 электроды подключены к источнику электрического напряжения.

От блока управления БУ поступают команды на открытие клапанов-прерывателей К12, К21 и К32, К41. Насос H1 обеспечивает подачу промывочного раствора из линии 10.1, содержащей емкость Е1 и клапан-прерыватель К12, в катодную камеру 3.2 по линии 12 (клапан-прерыватель К11 в это время закрыт). Одновременно насос Н2 обеспечивает подачу промывочного раствора из линии 11.1, содержащей емкость Е3 и клапан-прерыватель КЗ 2, в анодную камеру 3.1 по линии 13 (клапан-прерыватель К31 в это время закрыт).

При прохождении электрического тока от анодного 2.1 электрода к катодному электроду 2.2 через расположенные между ними заполненную промывочным раствором анодную камеру 3.1, заполненные опресняемой водой межмембранные камеры 4 и заполненную промывочным раствором катодную камеру 3.2 осуществляется процесс электродиализа. С выходов нечетных (при счете со стороны катодного электрода, т.е слева направо по схеме фиг. 1) межмембранных камер в коллектор 6 для сбора дилюата поступает обессоленная (или имеющая меньшую по сравнению с исходной соленость) вода, а с выходов четных межмембранных камер в коллектор 7 для сбора концентрата поступает рассол-вода, имеющая более высокую соленость по сравнению с исходной.

Выходящий из анодной камеры 3.1 промывочный раствор по линии 8 поступает в первый газоотделитель ГО1, из которого раствор, освобожденный от выделяющегося на анодном электроде кислорода, поступает по линии 10.2 через открытый клапан-прерыватель К21 в емкость Е2 (клапан-прерыватель К22 в это время закрыт).

Одновременно выходящий из катодной камеры 3.2 промывочный раствор по линии 9 поступает во второй газоотделитель Г02, из которого раствор, освобожденный от выделяющегося на катодном электроде водорода, поступает по линии 11.2 через открытый клапан-прерыватель К41 в емкость Е4 (клапан-прерыватель К42 в это время закрыт).

Происходит такт, в котором осуществляется освобождение емкостей Е1 и Е3 от промывочного раствора и заполнение им емкостей Е2 и Е4. По завершении этого такта начинается следующий такт, в котором от блока управления БУ подаются команды на открытие клапанов-прерывателей К22, К11 и К42, К31, а команды на открытие клапанов-прерывателей К12, К21 и К32, К41 снимаются. В результате происходит освобождение от промывочного раствора емкостей Е2 и Е4 и заполнение им емкостей Е1 и Е3.

На протяжении первого из описанных тактов поток промывочного раствора в линиях 10.1 и 11.1 "разорван", т.к. раствор из емкостей Е1 и Е3 удаляется через открытые клапаны-прерыватели К12, К32 и нижние части линий 10.1, 11,1, а новый раствор в эти емкости не поступает (клапаны-прерыватели K11 и К31 закрыты).

На протяжении второго из описанных тактов поток промывочного раствора в линиях 10.2 и 11.2 "разорван", т.к. раствор из емкостей Е2 и Е4 удаляется через открытые клапаны-прерыватели К22, К42 и нижние части линий 10.2, 11.2, а новый раствор в эти емкости не поступает (клапаны-прерыватели К21 и К41 закрыты).

В это же самое время поток в линиях 10.1, 11.1 тоже "разорван": промывочный раствор поступает в емкости Е1 и Е3, а в нижних частях линий 10.2, 11,2 раствор отсутствуют, т.к. он был удален из емкостей Е1, Е3 и этих частей линий в описанном выше первом такте (аналогично тому, как в текущем такте удаляется из емкостей Е2 и Е4 и нижних частей линий 10.2, 11,2).

Аналогично, в течение первого из рассмотренных выше тактов имеет место "разрыв" потока в линиях 10.2, 11.2: раствор отсутствует в нижних частях этих линий, т.к. он был удален из емкостей Е2, Е4 и указанных частей линий в предыдущем такте.

Таким образом, в любом такте поток промывочного раствора не может образовать непрерывную цепь между анодной и катодной камерами ни по какой из линий, т.е. шунтирующее действие промывки этих камер раствором сульфата натрия исключено.

Как можно видеть, приведенному выше при раскрытии сущности изобретения описанию соответствует следующее распределение ролей емкостей и их чередование: E1, Е2 - первая пара; Е3, Е4 - вторая пара; Е1, Е3 - первые, Е2, Е4 - вторые емкости своих пар. В первом такте каждого цикла первые емкости Е1 и Е3 используются для подачи из них промывочного раствора соответственно в катодную 3.2 и анодную 3.1 приэлектродные камеры, а вторые емкости Е2 и Е4 - для сбора растворов, прошедших через анодную 3.1 и катодную 3.2 приэлектродные камеры после отделения от них газов. Во втором такте емкости меняются ролями, т.е. Е2 и Е4 используются для подачи из них промывочного раствора сответственно в катодную 3.2 и анодную 3.1 приэлектродные камеры, а Е1 и Е3 - для сбора растворов, прошедших через анодную 3.1 и катодную 3.2 приэлектродные камеры после отделения от них газов.

На протяжении каждого из тактов газы из газоотделителей (кислород из газоотделителя ГО1 и водород из ГО2) через первый Oc1 и второй Ос2 осушители, соответственно, поступают в топливный элемент ТЭ.

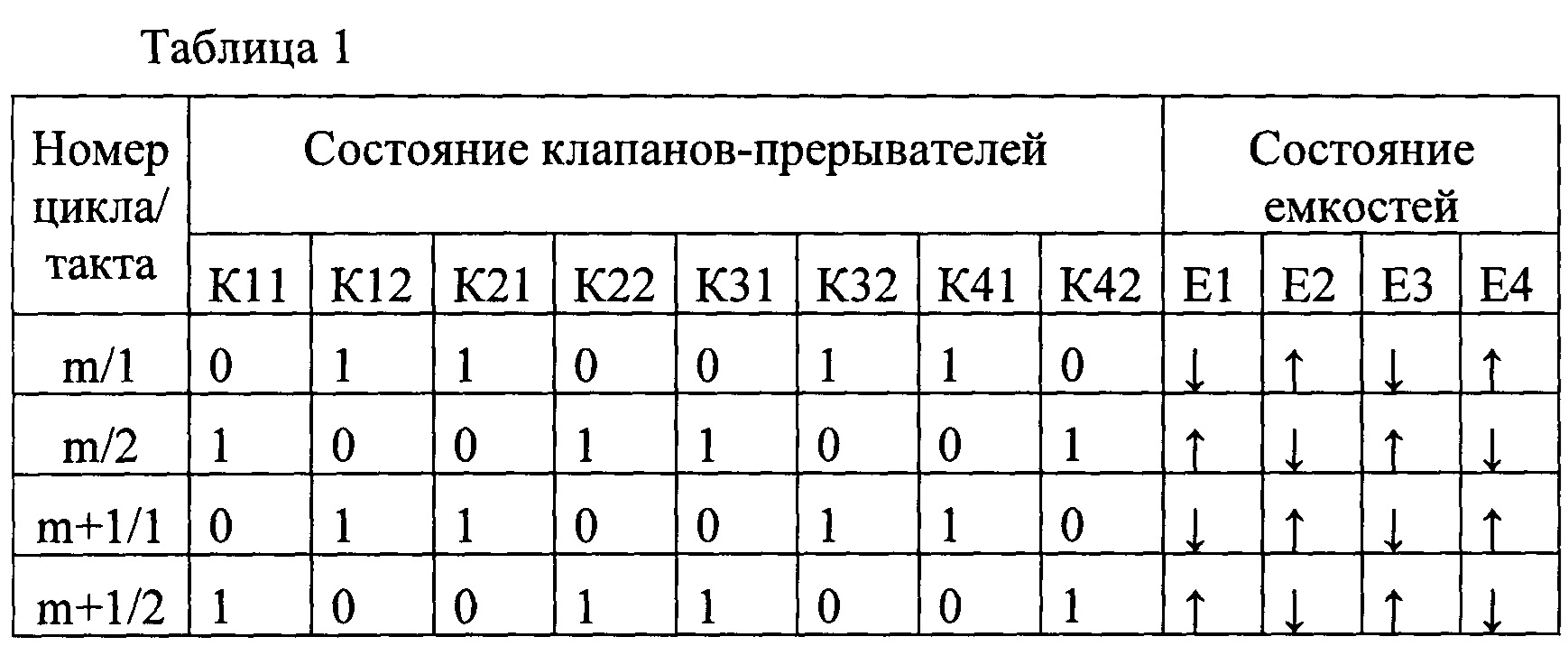

В дальнейшем происходит периодическое повторение описанных пар тактов, образующих циклы. Логика их выполнения иллюстрируется для двух последовательных циклов таблицей 1, в которой открытое состояние клапанов-прерывателей обозначено единицей (1), закрытое - нулем (0), заполнению емкостей соответствует знак ↑, а освобождению - знак ↓.

Как видно из таблицы 1, состояния клапанов-прерывателей и емкостей повторяются с периодичностью в два такта, составляющие один цикл.

Временные интервалы, соответствующие продолжительности тактов, определяются на стадии отладки процесса, в зависимости от технических параметров конкретного используемого оборудования, свойств подлежащей опреснению воды, требований к качеству опресненной воды и других показателей. В дальнейшем управление клапанами-прерывателями и насосами осуществляется блоком управления БУ по временной программе.

Осуществляемая с помощью блока управления логика переключений весьма несложна, и соответствующий блок легко может быть реализован с использованием типовых методов синтеза цифровых схем.

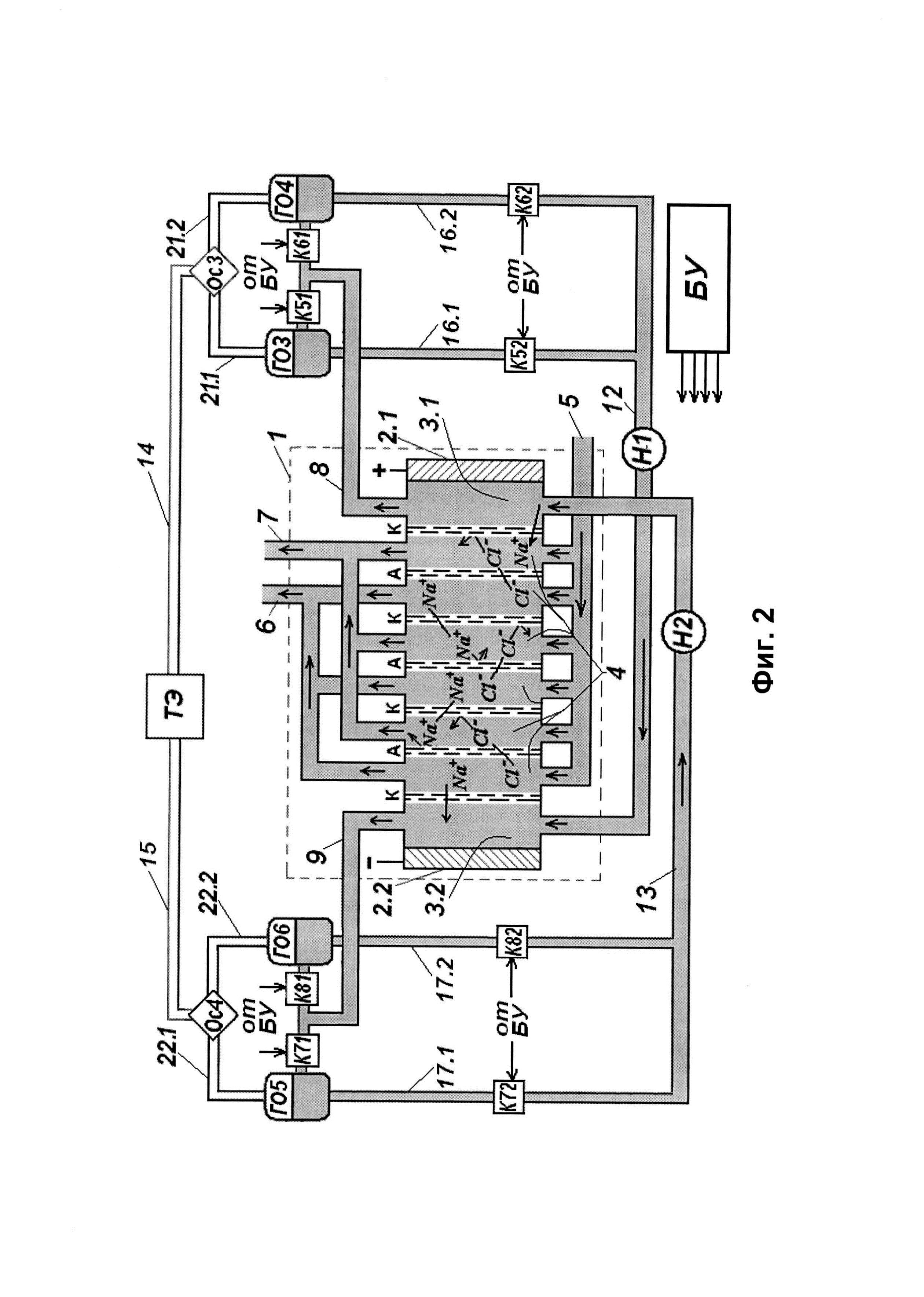

Упомянутая выше схема по фиг. 2 отличается от схемы по фиг.1 тем, что в ней в качестве пар емкостей, периодически "обменивающихся" ролями, выступают емкости, входящие в состав газоотделителей, количество которых в связи с этим удвоено. Газ (кислород) поступающий из соответствующих выходов газоотделителей ГО3 и ГО4, объединяется в осушителе Ос3, поступая в него по линиям 21.1 и 21.2, а газ (водород), поступающий из соответствующих выходов газоотделителей ГО5 и ГО6 - в осушителе Ос4, поступая в него по линиям 22.1 и 22.2. С выходов осушителей оба вида газа, как и в схеме фиг.1, поступают по линиям 14, 15 с топливный элемент ТЭ.

Места емкостей E1, Е2 первой пары схемы фиг. 1 в схеме фиг. 2 занимают, соответственно, емкости пары газоотделителей ГО3 и ГО4, а места емкостей Е3, Е4 второй пары - емкости пары газоотделителей ГО5, ГО6. Функции, аналогичные функциям клапанов-прерывателей К11, К12, К21, К22 схемы фиг. 1 в схеме фиг. 2 выполняют, соответственно, клапаны-прерыватели К51, К52, К61, К62, а функции, аналогичные функциям клапанов-прерывателей К31, К32, К41, К42 - клапаны-прерыватели К71, К72, К81, К82. Функции линий 10.1, 10.2, 11.1, 11,2 устройства по схеме фиг. 1 в устройстве по схеме фиг. 2 аналогичны функциям линий 16.1, 16.2, 17.1, 17.2 соответственно. При этом короткие линии, соединяющие клапаны-прерыватели К51, К61 и К71, К81 с линиями 8 и 9 и газоотделителями ГО3, ГО4 и ГО5, ГО6, являются частями ближайших к ним по чертежу линий 16.1, 16.2 и 17,1, 17.2, соответственно, а емкости газоотделителей (нижние по чертежу части позиций Г03, Г04, Г05, Г06) включены в указанные линии.

С учетом отмеченных отличий процесс осуществления предлагаемого способа с использованием оборудования, схематически представленного на фиг. 2, аналогичен описанному для схемы по фиг. 1.

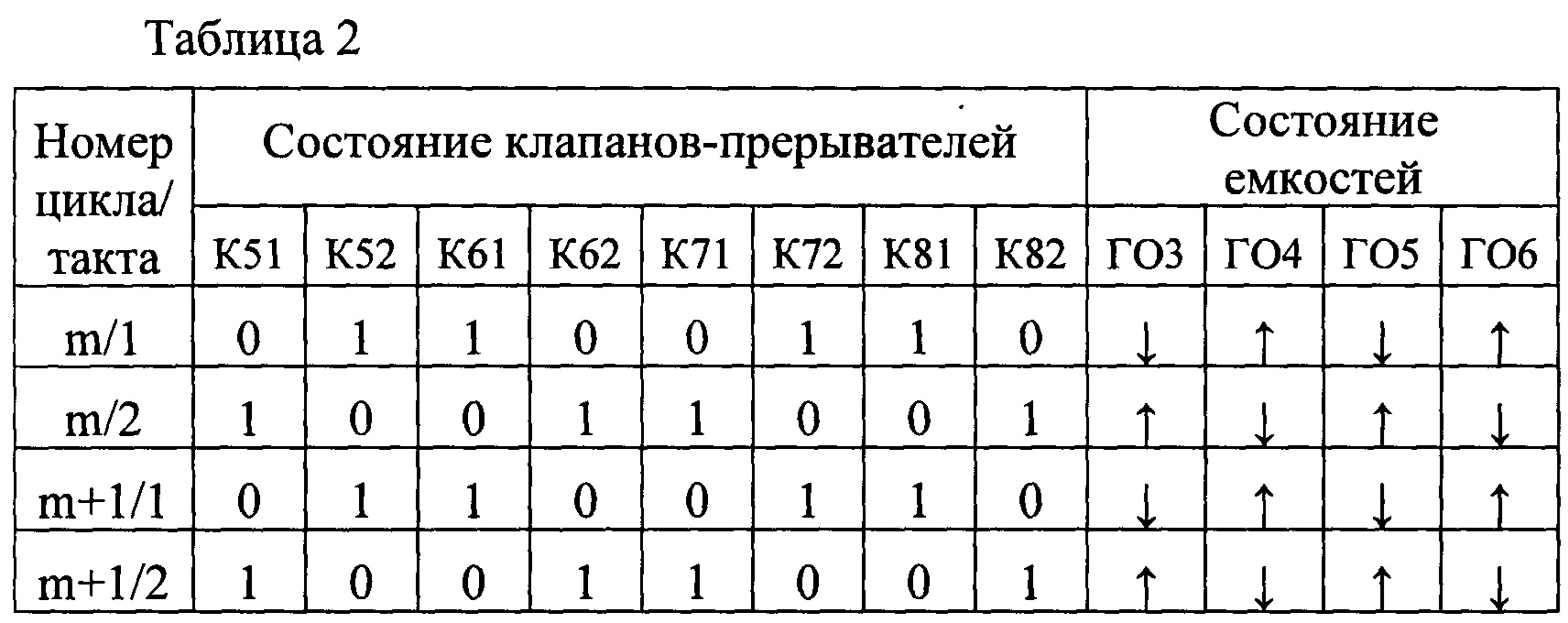

Логика работы системы по фиг. 2 соответствует таблице 2, в которой использованы такие же обозначения состояний клапанов-прерывателей и емкостей, как в таблице 1.

Как можно видеть из приведенного выше описания, иллюстрируемого двумя вариантами выполнения используемого оборудования, при осуществлении предлагаемого способа реализуется технический результат, на достижение которого направлено изобретение, основной оставляющей которого является исключение возможности формирования шунтирующей электрической цепи между электродами при промывке приэлектродных камер.

Наряду с одновременным повышением эффективности промывки и снижением подкисления раствора в анодной камере и получаемой опресненной воды обеспечивается повышение как качественных показателей, так и экономичности и производительности процесса обессоливания, устранение факторов, приводящих к выделению хлора и препятствующих использованию выделяемого в процессе опреснения кислорода в топливном элементе.

Источники информации

1. Н Strathmann, Ion-Exchange Membrane Separation Processes, Volume 9. 1st Ed., Elsevier Science Publ., 2004, 360 p.

2. Патент РФ №2230037, опубл. 10.06.2004.

3. M. Imran Khan, R. Luque, Sh. Akhtar et al., Design of Anion Exchange Membranes and Electrodialysis Studies for Water Desalination, Materials 2016, 9, 365.

4. Патент США №7909975, опубл. 22.03.2011.

5. Патент США №6824662, опубл. 30.11.2004.

6. Патент РФ на полезную модель №189769, опубл. 03.06.2019.

7. Патент РФ №2736342, опубл. 16.11.2020.

Реферат

Изобретение относится к способу электродиализного опреснения соленой воды, включающему использование пакета чередующихся катионитных и анионитных ионообменных мембран, расположенных между анодным и катодным электродами, с образованием межмембранных камер, а также анодной и катодной приэлектродных камер между соответственно анодным и катодным электродами и ближайшими к ним ионообменными мембранами, подачу электрического напряжения на анодный и катодный электроды, пропускание подлежащей опреснению воды через межмембранные камеры, объединение потоков, прошедших через межмембранные камеры, в которых катионитная мембрана расположена со стороны, обращенной к катодному электроду, с получением продукта в виде потока опресненной воды, объединение потоков, прошедших через остальные межмембранные камеры, с получением рассола, одновременную промывку обеих приэлектродных камер пропусканием через них промывочного раствора сульфата натрия, отделение из прошедших через приэлектродные камеры потоков промывочного раствора газов, образующихся на электродах, с помощью газоотделителей. Способ характеризуется тем, что используют пакет чередующихся катионитных и анионитных ионообменных мембран, в котором первая и последняя мембраны являются катионитными, при указанной промывке приэлектродных камер используют промывочный раствор с исходной концентрацией сульфата натрия не ниже значения суммарной концентрации солей в подлежащей опреснению воде и осуществляют эту промывку циклически с использованием двух пар емкостей, используя в каждом цикле, состоящем из двух тактов, на протяжении первого такта первые емкости первой и второй пар для подачи из них промывочного раствора, соответственно, в катодную и анодную приэлектродные камеры, а вторые емкости первой и второй пар - для сбора прошедшего, соответственно, через анодную и катодную приэлектродные камеры промывочного раствора после отделения от него газа, и осуществляя во втором такте каждого цикла обмен функциями между первой и второй емкостями в каждой паре по использованию их для подачи или сбора промывочного раствора. Использование предлагаемого способа позволяет исключить шунтирующее влияние промывки приэлектродных камер с соответствующим снижением непроизводительных энергозатрат и одновременно повысить эффективность промывки. Кроме того, при осуществлении предлагаемого изобретения могут быть предотвращены потери сульфат-ионов из промывочного раствора и проникновенние в него хлорид-ионов с выделением хлора на аноде. 3 з.п. ф-лы, 2 ил., 2 табл.

Комментарии