Способ очистки сточных вод от ионов тяжелых металлов - RU2048453C1

Код документа: RU2048453C1

Чертежи

Описание

Изобретение относится к способам обработки сточных вод и может быть использовано для охраны окружающей среды при очистке стоков гальванических производств и на предприятиях, связанных с переработкой тяжелых металлов.

В гальванических производствах известен способ очистки сточных вод от тяжелых металлов (Запольская А.К. Комплексная переработка сточных вод гальванических производств. Киев, 1989). По способу очистки методы обработки гальванических стоков можно объединить в группы: реагентные, сорбционные, электрохимические, мембранные. При большом объеме производства наиболее экономично создание замкнутой системы водоснабжения на основе сочетания нескольких методов.

Известен способ очистки сточных вод от тяжелых металлов, включающий предварительную фильтрацию, концентрированные в аппарате обратного осмоса с отводом параметра и концентрата, электрохимическую обработку концентрата, осаждение тяжелых металлов в виде гидроокисей, последующее разделение суспензий с возвратом гидроокисей солей тяжелых металлов на стадию электрохимической обработки, выпаривание фильтрата с возвратом конденсата в обратное водоснабжение и отводом сухого остатка.

Однако известный способ имеет следующие недостатки. Большой объем концентрата, получаемый после стадии концентрирования в аппарате обратного осмоса, требует соответственно больших последующих аппаратов и повышенных расходов реагентов, ведет к увеличению рабочих площадей, что в конечном итоге приведет к удорожанию процесса. Проведение стадии разделения суспензии путем фильтрации не позволяет достигнуть стабильного качества получаемого фильтра.

Цель изобретения повышение эффективности процесса.

Указанная цель достигается тем, что концентрирование в аппарате обратного осмоса проводят с рециркуляцией концентрата на 1/5-1,0 части от общей поверхности аппарата обратного осмоса, а разделение суспензии осуществляют ультрафильтрацией на полупроницаемых мембранах с размером пор 400-1000

Классическим вариантом концентрирования в аппарате обратного осмоса является способ, когда непрерывно отводится концентрат и фильтрат со степенью концентрирования не более 2. (Это величина равная отношению концентрации данного вещества в концентрате к концентрации его в исходной смеси). Но в целом ряде производств требуется повышенная степень концентрирования, которая достигается увеличением количества секций, последовательно соединенных в аппарате. Данный способ имеет недостатки: большое гидравлическое сопротивление аппарата, что требует дополнительных затрат электроэнергии, неэффективное разделение на последней стадии из-за малых скоростей потока (рост концентрационной поляризации, уменьшение селективности и производительности мембран). Другим методом повышения степени концентрирования является увеличение числа аппаратов (ступеней), когда каждая последующая ступень имеет свой насос. Это приводит к возрастанию стоимости оборудования, что делает невыгодным применение данного способа. Концентрирование в аппарате обратного осмоса можно проводить путем рециркуляции концентрата на любой части поверхности фильтрации аппарата. Уменьшение поверхности рециркуляции ведет к увеличению степени концентрирования и уменьшению времени циркуляции при сохранении качества фильтрата. Экспериментально установлено, что концентрирование в аппарате обратного осмоса проводят с рециркуляцией концентрата на 1/5-1,0 части от общей поверхности аппарата. Уменьшение нижнего предела рециркуляции концентрата приводит к резкому сокращению времени циркуляции при сохранении качества фильтрата, что резко уменьшает производительность аппарата, таким образом увеличивается себестоимость очистки сточных вод.

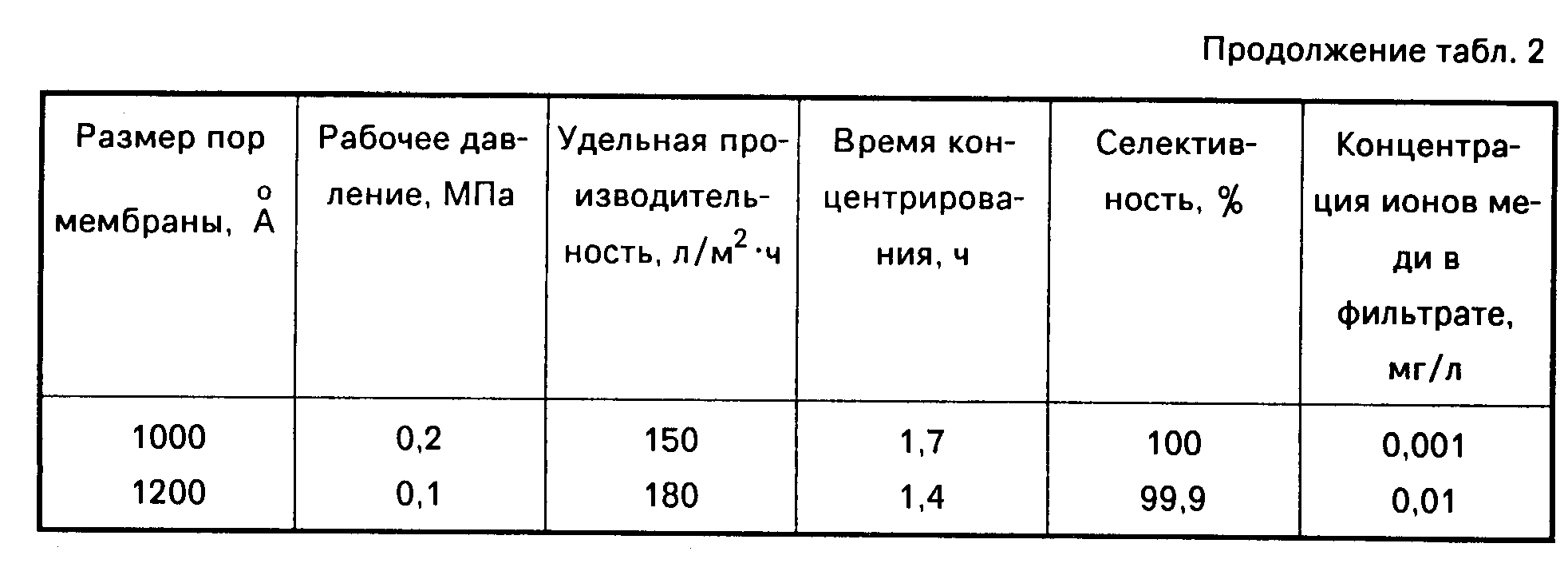

Использование традиционных фильтровальных материалов для разделения суспензий с точки зрения более жестких требований по ПДК тяжелых металлов в фильтрате не обеспечивает заданного качества фильтрата. В заявленном способе стадию разделения суспензии гидроокиси тяжелых металлов ведут ультрафильтрацией на полупроницаемых мембранах. Известно, что увеличение размера пор повышает удельную производительность мембраны и уменьшает ее селективность. Экспериментально установлено, что при использовании полупроницаемых мембран с размером пор 400-1000

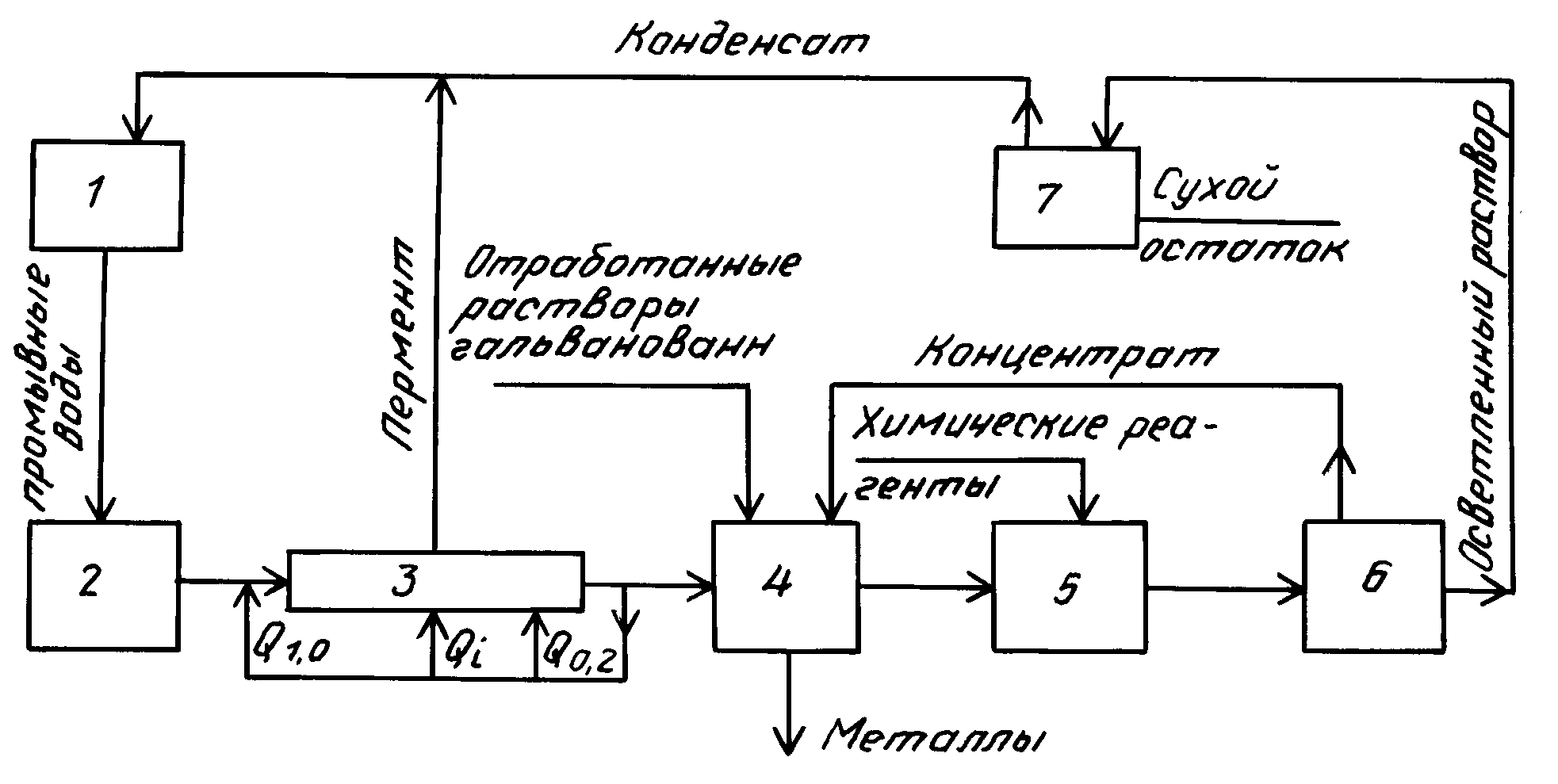

На чертеже приведена технологическая схема способа очистки сточных вод от тяжелых металлов.

П р и м е р 1. Промывные воды, содержащие 100 мг/л ионов меди, из промывной ванны 1 подаются объемной скоростью Q 1,6 м3/ч через узел 2 предварительной фильтрации с площадью фильтрования F 2,0 м2, где отделяются взвешенные частицы более 5 мкм, на обратноосмотический аппарат 3 с поверхностью разделения 78 м2. В нем под действием давления 4 МПа происходит концентрирование ионов меди на полупроницаемой мембране. С целью уменьшения объема концентрата и увеличения степени концентрирования стадию концентрирования проводят в циркуляционном режиме, т.е. концентрат с выхода аппарата подается на вход, что составляет 1 часть от общей поверхности аппарата (см. табл.1, пример 1). Полученный пермеат с концентрацией ионов меди не более 10 мг/л возвращают для повторного использования в промывную ванну 1.

Концентрирование ионов меди в аппарате ведут в течение 6 ч. Удельная производительность мембраны составляет 20 л/м2 ˙ч.

После чего концентрат с концентрацией ионов меди ≈1000 мг/л, объемом 55 л подают в электролизер 4, где в качестве анода используется графит, а в качестве катода медь. При плотности тока 2 А/дм2происходит выделение на катоде чистой меди, при этом происходит извлечение металла, который направляется на утилизацию в виде известного лома или используется в качестве анодного материала при гальванопокрытии. Обедненный электролит с концентрацией ≈100 мг/л ионов меди подают в реактор-нейтрализатор 5, где с помощью водного раствора NaOH (10 мас.) оставшиеся ионы меди переводятся в нерастворимое соединение в виде гидроокиси меди. Расход водного раствора NaOH составляет 80 г.

Полученную тонкодисперсную суспензию подают на разделение в ультрафильтрационный модуль 6 с мембраной, имеющей размер пор 600

Фильтрат водный раствор, содержащий в основном растворимые соли Na подают в выпарной аппарат 7, где при t 105-110оС происходит выпаривание воды, после чего конденсат возвращают в промывную ванну, а сухой остаток, в основном сульфат Nа, с содержанием солей меди ниже ПДК направляют на утилизацию.

П р и м е р 2. Аналогично примеру 1. Отличается тем, что рециркуляцию концентрата в аппарате обратного осмоса осуществляют на 1/2 части общей поверхности аппарата (см. табл.1, пример 2). Концентрирование проводят в течение 5 ч.

П р и м е р 3. Аналогично примеру 1. Отличается тем, что рециркуляцию концентрата в аппарате обратного осмоса осуществляют на 1/5 части общей поверхности аппарата (см. табл.1, пример 3). Концентрирование проводят в течение 4 ч.

П р и м е р 4. Аналогично примеру 1. Рециркуляцию концентрата осуществляют на 1/6 части общей поверхности аппарата. Концентрирование ионов меди проводят в течение 2 ч, после чего концентрат собирают в накопительной емкости в течение 4 ч (см. табл.1, пример 4).

П р и м е р 5. Аналогично примеру 1, но разделение проводят в ультрафильтрационном модуле с мембраной, имеющей размер пор 400

Параллельно осуществляют процесс очистки сточных вод по известному способу.

Процесс ведут аналогично примеру 1. Отличается тем, что концентрат после концентрирования в аппарате обратного осмоса собирают в накопительной емкости в течение 5 ч. Концентрат объемом 280 л с концентрацией ионов меди ≈300 мг/л направляют на электрохимическую обработку и далее на осаждение и последующее разделение. Разделение суспензии ведут в фильтре (например друк-фильтре) с площадью фильтрования 0,3 м2 при Р 0,4 МПА. В качестве фильтрующего материала используется бумага для фильтрования СОЖ марка А (ТУ 81-04-101-77). Концентрация ионов меди в фильтрате составляет 0,01 мг/л.

Как видно из полученных данных, приведенных в таблицах, при обработке по предлагаемому способу очистки воды от ионов меди соответствует требованиям норм ПДК.

Использование предлагаемого способа позволяет, по сравнению с существующими способами, снизить рабочие площади, сэкономить расход химических реагентов, снизить расход электроэнергии, что, в конечном итоге, повысит эффективность процесса и снизит себестоимость очистки 1 м3 сточных вод более чем на 20%

Реферат

Использование: для очистки сточных вод от тяжелых металлов в гальванических производствах. Сущность изобретения: сточные воды предварительно фильтруют, концентрируют в аппарате обратного осмоса с отводом пермеата и концентрата, подвергают концентрат электрохимической обработке, осаждают тяжелые металлы в виде гидроксидов и возвращают их на электрохимическую обработку. Фильтрат выпаривают и возвращают конденсат на смешивание со сточными водами. Концентрирование в аппарате обратного осмоса проводят с рециркуляцией концентрата на 1,5 1,0 части от общей поверхности мембран в аппарате. Разделение суспензии гидроксидов металлов осуществляют ультрафильтрацией на полупроницаемых мембранах с размером пор

Формула

Комментарии