Способ и реактор для поточного получения карбоната кальция в процессе производства волокнистого полотна - RU2562996C2

Код документа: RU2562996C2

Чертежи

Описание

[0001] Настоящее изобретение относится к способу и реактору для поточного получения карбоната кальция (РСС) в связи с процессом производства волокнистого полотна. Изобретение главным образом относится к поточному получению РСС в суспензии, используемой в производстве волокнистого полотна, в основном предпочтительно непосредственно в потоке волокнистой целлюлозы, одном из ее частичных потоков целлюлозы или потоке фильтрата, используемых для получения волокнистой целлюлозы.

[0002] Карбонат кальция традиционно используют в процессах производства бумаги в качестве как наполнителя, так и покровного материала, благодаря, помимо всего прочего, высокой степени белизны и низкой стоимости карбоната. Карбонат кальция, который может быть получен измельчением мела, мрамора или известняка, затем называют тонкоизмельченным карбонатом кальция (сокращенно GCC). Еще один способ получения карбоната кальция представляет собой химический способ, в котором могут реагировать карбонат-ионы, образующиеся, например, при растворении в воде диоксида углерода, и ионы кальция как одна из составных частей гидроксида кальция, в результате чего образующийся карбонат кальция выпадает в осадок из раствора в виде кристаллов, форма которых зависит, например, от условий реакции. Конечный продукт этого способа получения называется РСС, который представляет аббревиатуру из слов “осажденный карбонат кальция”. Настоящее изобретение сосредоточено на получении РСС и его применении главным образом в качестве наполнителя в бумаге.

[0003] Традиционно получение РСС выполняют отдельно от фактического производства бумаги. До сих пор РСС получали либо на специально предназначенном предприятии, размещенном вблизи бумажной фабрики, из которого суспензию РСС направляют перекачиванием по трубопроводам на производство бумаги, либо на соответствующей установке, из которой РСС транспортируют автоцистернами на бумажные фабрики, расположенные на большем отдалении. Для РСС, полученного этим способом, требуется применение фиксирующих материалов в производстве бумаги, чтобы связывать РСС с волокнами, независимо от того, получены ли волокна химическим или механическим путем. Естественно, применение фиксирующих материалов обусловливает дополнительные затраты на производство бумаги в форме расходов на приобретение самого химиката и на разрешение проблем с осаждением или пригодностью для повторного использования, создаваемых химикатом. Традиционный способ получения РСС, вкратце описанный выше, создает проблемы в дополнение к проблемам, связанным с применением фиксирующих материалов. Перевозка РСС в цистернах на бумажную фабрику от места производства обусловливает транспортные расходы и нуждается в применении диспергаторов и биоцидов. Применение добавок негативно влияет на свойства РСС, в то же время еще больше повышая затраты на приобретение и обработку.

[0004] Сооружение отдельной установки для получения РСС в сочетании с фабрикой представляет собой дорогостоящее капиталовложение, и ее эксплуатация требует привлечения рабочей силы нескольких работников в течение 24 часов в день. Установка для получения РСС согласно прототипу также потребляет большие количества пресной воды и энергии.

[0005] Так, недавно был сделан ряд предложений для получения РСС непосредственно на бумажной фабрике для сокращения стоимости производства бумаги, благодаря чему из структуры затрат на бумагу устраняются по меньшей мере расходы на транспортирование РСС. Дополнительно было отмечено, что поточное получение РСС в присутствии суспензии волокон ведет к лучшему скреплению кристаллов РСС с волокнами, благодаря чему по меньшей мере сокращается необходимость в фиксирующих материалах, и в некоторых случаях их применение может быть вообще исключено. В этом контексте поточное получение означает образование РСС непосредственно в суспензии, используемой в производстве волокнистого полотна, так что РСС или суспензия не требуют промежуточного хранения, но напрямую используются в производстве волокнистого полотна. Здесь суспензия в широком смысле подразумевает разнообразные жидкости, транспортирующие волокна или наполнители из разнообразных компонентов высококонсистентной целлюлозы или сырьевых материалов к различным фильтратам, образованным в ходе изготовления волокнистого полотна, таким как любые фильтраты из фильтра для вторичного волокна.

[0006] Имеются несколько недавно выданных патентных документов, обсуждающих получение РСС.

[0007] Патентный документ US-A1-20090229772 обсуждает изобретение, относящееся к отбеленным механическим целлюлозам для производства бумаги, основанным на фибриллированных волокнах целлюлозы, гемицеллюлоз и лигнина, содержащих карбонат кальция, в которых карбонат кальция кристаллизован и по меньшей мере частично покрывает фибриллированные волокна целлюлозы, гемицеллюлоз и лигнина, с которыми карбонат кальция механически связан, бумагам, изготовленным из этих целлюлоз, и способу их получения.

[0008] Патентный документ DE-A1-102006003647 обсуждает способ связывания целлюлозных волокон в волокнистой суспензии с наполнителем, в частности, карбонатом кальция. Гидроксид кальция в жидкости или в сухой форме добавляют к суспензии волокон так, что концентрацию наполнителя регулируют в баке, массном бассейне, машинном бассейне или тому подобном, и/или в трубопроводе с помощью смесительного устройства, в частности, рециркуляционного и/или байпасного устройства.

[0009] Новейший и в настоящее время реально применимый только в промышленном масштабе способ получения РСС раскрыт в патентной заявке WO-A2-2009/103854. Это изобретение описывает получение РСС из диоксида углерода и известкового молока таким образом, что диоксид углерода и известковое молоко весьма тщательно смешивают, предпочтительно с использованием инжекционных смесителей, непосредственно в целлюлозе в проточном трубопроводе, транспортирующем целлюлозу в напорный ящик бумагоделательной машины. Тем самым карбонат-ионы и ионы кальция располагаются близко друг к другу, и формирование кристаллов происходит очень быстро. Однако пробные серии испытаний в отношении обсуждаемого способа показали, что в условиях, типичных для кристаллизации карбоната кальция, кристаллы карбоната также осаждаются на поверхности проточного трубопровода, в дополнение к волокнам и другим твердым частицам в целевой суспензии. Карбонат также осаждается на прочих твердых конструкциях, таких как устройства для подачи химических веществ, и разнообразных конструкциях смесителя. Такие отложения оказывают вредное воздействие на производство бумаги, например, в том плане, что, высвобождаясь в виде мелких или крупных частиц, карбонатное отложение портит конечный продукт, вызывая, например, отверстия и/или пятна на полученной бумаге, или же неблагоприятно изменяет условия течения в напорном ящике, что проявляется в ухудшении качества конечного продукта. Еще одним возможным недостатком является ухудшение перемешивания вследствие ослабления функциональных характеристик,

обусловленного осаждением карбоната в устройствах для подачи и/или смешения химических веществ.

[0010] Однако проблемы осаждения карбоната кальция как таковые известны и ранее. Однако теперь проблемы усугубились, когда инжекционные смесители, описанные, например, в патентных публикациях ЕР-В1-1064427, ЕР-В1-1219344, FI-B-111868, FI-B-115148 и FI-B-116473, используют для поточного получения РСС, как описанного в вышеупомянутой публикации WO-A2-2009/103854. Причина обострения проблем состоит в том, что когда инжекционные смесители могут смешивать диоксид углерода и известковое молоко очень быстро и равномерно в потоке, продолжительность всей реакции кристаллизации карбоната кальция является очень кратковременной. Вследствие этого большое количество карбоната кальция в фазе кристаллизации одновременно находится вблизи стенки проточного трубопровода, так что когда указанные химические вещества образуют твердое вещество, его кристаллы сцепляются со стенкой проточного трубопровода, или, в более широком смысле, с любой твердой структурой, связанной с проточным трубопроводом, и не с еще одним твердым материалом, таким как волокно или частица наполнителя. Раньше диоксид углерода и известковое молоко подавали с помощью менее мощных смесителей, что оставляло химическим веществам для взаимодействия между собой десятки секунд, иногда даже минуты, благодаря чему карбонатные отложения, образующиеся на внутренней поверхности проточного трубопровода, распределялись на гораздо большей дистанции проточного трубопровода. Другими словами, в то время как раньше отложения распределялись вдоль всей длины короткой циркуляции бумагоделательной машины после места введения, часто с длиной в десятки метров, теперь же отложения во многих случаях покрывают поверхность проточного трубопровода на расстоянии в несколько метров или даже меньше, если измерять от места введения диоксида углерода и известкового молока. Более конкретно, накопление отложений на поверхности проточного трубопровода начинается в точке введения последнего подводимого химического вещества, и практически заканчивается там, где по меньшей мере одно химическое вещество было израсходовано в реакции кристаллизации. Поскольку можно полагать, что в случае как традиционного смешения, так и при смешении с использованием инжекционного смесителя, на поверхности проточного трубопровода осаждается по существу одинаковое количество карбоната кальция, то возможно, что слой отложения, образовавшийся при использовании инжекционных смесителей за тот же период времени, будет значительно более толстым, даже во много раз более толстым, чем в традиционном способе смешения. Одновременно возрастает опасность разрушения отложения и высвобождения в виде фрагментов в поток, и даже может возрастать частота возникновения обусловленных фрагментами проблем.

[0011] Таким образом, задача изобретения состоит в создании нового пути получения карбоната кальция в среде машины для изготовления волокнистого полотна непосредственно в содержащей твердые вещества суспензии, используемой для производства продукта машины для изготовления волокнистого полотна, или конкретной волокнистой целлюлозе, или любом другом потоке жидкости короткой циркуляции, или иным образом имеющего отношение к машине для изготовления волокнистого полотна (таком как любой фильтрат из фильтра для вторичного волокна), путем, способным смягчить или даже полностью устранить проблему прототипа.

[0012] Задачей настоящего изобретения является создание реактора, хорошо пригодного для указанного поточного получения карбоната кальция, то есть РСС, без риска карбонатных отложений.

[0013] Дополнительная задача настоящего изобретения заключается в создании реактора, составляющего часть подводящей системы машины для изготовления волокнистого полотна или даже часть входного трубопровода напорного ящика машины для изготовления волокнистого полотна, причем реактор включает как смесительную систему для химических веществ, так и устройство для поддержания реактора в чистом состоянии, причем конструкция и принцип действия реактора рассчитаны в размерном отношении так, что реакция кристаллизации карбоната кальция по существу полностью происходит по длине реактора.

[0014] Еще одна дополнительная задача изобретения состоит в размещении реактора, используемого для получения РСС, в таком положении короткой циркуляции, где либо фрагменты РСС, прилипшие к стенкам реактора и затем высвободившиеся, не составляют значительной проблемы, либо положение реактора оптимизируют в плане осаждения РСС.Другими словами, РСС-реактор может быть позиционирован в таком месте короткой циркуляции, что частицы/фрагменты, высвободившиеся в содержащую РСС суспензию, перемещаются по меньшей мере через одну стадию сортировки так, что происходящая в ней сортировка удаляет частицы/фрагменты из суспензии, чтобы они не создавали проблем в производстве волокнистого полотна. Также предпочтительным является положение РСС-реактора в соединении с трубопроводом, транспортирующим суспензию, в котором осаждение РСС желательно для самой суспензии (осаждение на тонкодисперсные частицы фильтрата для улучшения их задерживания), или для осаждения фактически имеющегося РСС.

[0015] Способ согласно предпочтительному варианту осуществления изобретения для поточного получения карбоната кальция в целевой суспензии в процессе формования волокнистого полотна в машине для изготовления волокнистого полотна, причем целевая суспензия в процессе включает по меньшей мере один из следующих компонентов: суспензию целлюлозы из первичного сырья (длинноволокнистой целлюлозы, коротковолокнистой целлюлозы, механической целлюлозы, химико-механической целлюлозы, химической целлюлозы, микроволокнистой целлюлозы, нановолокнистой целлюлозы), суспензию вторичной целлюлозы (повторно используемой целлюлозы, выбракованного материала, фракции волокон из фильтра для вторичного волокна), суспензию добавок и содержащий твердые вещества фильтрат, причем карбонат кальция получают в РСС-реакторе, причем реактор составляет часть проточного трубопровода, транспортирующего целевую суспензию, отличается стадиями, в которых

a. реактор оснащают устройством для предотвращения осаждения РСС в реакторе или на поверхностях соединенных с ним устройств, то есть одним из электродов, постоянным магнитом, электромагнитом, и материалом, на котором РСС не способен закрепляться,

b. вводят по меньшей мере один из диоксида углерода и известкового молока в указанную целевую суспензию, протекающую внутри реактора, с использованием по меньшей мере одного инжекционного смесителя для примешивания указанных диоксида углерода и известкового молока к указанной целевой суспензии, и

c. обеспечивают указанным химическим веществам возможность реагировать между собой в указанном реакторе для образования кристаллов карбоната кальция, причем упомянутое устройство для предотвращения размещают в соединении с реактором по существу по длине, на которой реагируют указанные химические вещества, называемой реакционной зоны.

[0017] Реактор согласно предпочтительному варианту осуществления изобретения для поточного получения карбоната кальция в целевой суспензии в процессе формования волокнистого полотна в машине для изготовления волокнистого полотна, причем целевая суспензия в процессе формования волокнистого полотна включает по меньшей мере один из следующих компонентов: суспензию целлюлозы из первичного сырья (длинноволокнистой целлюлозы, коротковолокнистой целлюлозы, механической целлюлозы, химико-механической целлюлозы, химической целлюлозы, микроволокнистой целлюлозы, нановолокнистой целлюлозы), суспензию вторичной целлюлозы (повторно используемой целлюлозы, выбракованного материала, фракции волокон из фильтра для вторичного волокна), суспензию добавок и содержащий твердые вещества фильтрат, отличается тем, что реактор оснащают устройством для поддержания внутренней поверхности реактора чистой от отложений карбоната кальция, то есть одним из электродов, постоянным магнитом, электромагнитом, и материалом, на котором РСС не способен закрепляться; инжекционным устройством для введения и примешивания по меньшей мере диоксида углерода или известкового молока в реактор и в указанную целевую суспензию, посредством чего диоксид углерода и известковое молоко добавляют в указанную целевую суспензию, протекающую в реакторе, причем указанные диоксид углерода и известковое молоко смешиваются в указанной целевой суспензии, и указанные химические вещества могут реагировать друг с другом в реакторе для образования кристаллов карбоната кальция.

Согласно формуле изобретения предлагается Способ поточного получения карбоната кальция в целевой суспензии в процессе формования волокнистого полотна в машине для изготовления волокнистого полотна, причем целевая суспензия в упомянутом процессе включает по меньшей мере один из следующих компонентов: суспензию целлюлозы из первичного сырья, суспензию вторичной целлюлозы, фракцию наполнителя и содержащий твердые вещества фильтрат, причем карбонат кальция получают в РСС-реакторе причем реактор составляет часть проточного трубопровода, транспортирующего целевую суспензию, отличающийся стадиями, в которых

a. реактор оснащают устройством для предотвращения осаждения РСС в реакторе или на поверхностях соединенных с ним устройств, то есть одним из: электродов, постоянным магнитом, электромагнитом, и реактор выполняют из материала, на котором РСС не способен закрепляться или покрывают реактор таким материалом,

b. вводят диоксид углерода и известковое молоко в указанную целевую суспензию, протекающую внутри реактора так, что по меньшей мере одно из диоксида углерода и известкового молока вводится с использованием по меньшей мере одного инжекционного смесителя для примешивания указанного по меньшей мере одного из диоксида углерода и известкового молока к указанной целевой суспензии, и

c. позволяют указанным химическим веществам реагировать друг с другом в указанном реакторе для образования кристаллов карбоната кальция, причем упомянутое устройство для предотвращения размещают в соединении с реактором по существу по длине, на которой реагируют указанные химические вещества, называемой реакционной зоной.

Предпочтительно размещают внутри реактора по меньшей мере один стержневидный электрод, и размещают по меньшей мере один электрод, изолированный относительно указанного стержневидного электрода, на внутренней поверхности реактора, так, что стержневидный электрод проходит по существу по всей длине реакционной зоны реактора и тем, что подводят электрический ток к электродам так, что стержневидный электрод образует катод, и по меньшей мере один электрод образует анод, то есть пару электродов, в результате чего зона с низким значением pH, образующаяся вблизи анода, предотвращает формирование отложений на внутренней поверхности реактора.

Предпочтительно размещают систему управления для изменения полярности пары электродов для поддержания стержневидного электрода в чистом состоянии.

Предпочтительно система управления изменяет полярность на основе действия реле времени или когда напряжение между стержневидным электродом и указанным по меньшей мере одним электродом (20) превышает заданное контрольное значение.

Предпочтительно система управления изменяет полярность обратно до исходного состояния, когда напряжение между стержневидным электродом и указанным по меньшей мере одним электродом возвращается к заданному контрольному значению.

Предпочтительно размещают снаружи реактора постоянный магнит или электромагнит.

Предпочтительно размещают катушку на упомянутой наружной поверхности реактора наматыванием вокруг реактора электрического проводника, соединенного с системой управления.

Предпочтительно изменяют направление или напряженность магнитного поля, формируемого катушкой, с помощью системы управления.

Предпочтительно отслеживают распространение реакции кристаллизации с помощью одного или более pH-датчиков, датчиков удельной электрической проводимости или с помощью томографии.

Также согласно формуле предлагается реактор для поточного получения карбоната кальция в целевой суспензии в процессе формования волокнистого полотна в машине для изготовления волокнистого полотна, причем целевая суспензия в процессе формования волокнистого полотна включает по меньшей мере один из следующих компонентов: суспензию целлюлозы из первичного сырья (длинноволокнистой целлюлозы, коротковолокнистой целлюлозы, механической целлюлозы, химико-механической целлюлозы, химической целлюлозы, микроволокнистой целлюлозы, нановолокнистой целлюлозы), суспензию вторичной целлюлозы (повторно используемой целлюлозы, выбракованного материала, фракции волокон из фильтра для вторичного волокна), фракцию наполнителя и содержащий твердые вещества фильтрат, отличающийся тем, что реактор оснащают устройствами для поддержания внутренней поверхности реактора чистой от отложений карбоната кальция, то есть одним из: электродов, постоянным магнитом, электромагнитом, и материалом, на котором РСС не способен закрепляться, инжекционным устройством для введения и примешивания по меньшей мере диоксида углерода или известкового молока в реактор и в указанную целевую суспензию, посредством чего диоксид углерода и известковое молоко добавляют в указанную целевую суспензию, протекающую в реакторе, причем указанные диоксид углерода и известковое молоко смешиваются в указанной целевой суспензии, и указанные химические вещества могут реагировать друг с другом в реакторе для образования кристаллов карбоната кальция.

Предпочтительно устройство для поддержания поверхностей чистыми включает по меньшей мере один стержневидный электрод, размещенный внутри реактора на расстоянии от стенки реактора, по меньшей мере один другой электрод, размещенный на поверхности стенки реактора, и устройство для управления устройствами для поддержания поверхностей чистыми, указанное управляющее устройство (18) включает источник тока и систему управления.

Предпочтительно указанный стержневидный электрод опирается на стенку реактора кронштейнами.

Предпочтительно указанный стержневидный электрод изолирован от проточного трубопровода, действующего в качестве реактора.

Предпочтительно стержневидный электрод размещен по существу по центру в реакторе.

Предпочтительно указанное устройство для введения диоксида углерода или известкового молока одновременно действует как устройство для примешивания указанных диоксида углерода или известкового молока в целевую суспензию.

Предпочтительно постоянный магнит или электромагнит размещен вокруг реактора.

Предпочтительно электромагнит формируют из электрического проводника, намотанного вокруг реактора и соединенного с системой управления.

Предпочтительно реактор оснащен по меньшей мере одним измерительным устройством, с помощью которого можно отслеживать, контролировать или регулировать, например, распространение реакции кристаллизации в реакторе.

Предпочтительно по меньшей мере одно измерительное устройство, размещенное в реакторе, представляет собой томографическое устройство, датчик, измеряющий значение pH, или датчик, измеряющий удельную электрическую проводимость.

Предпочтительно внутри реактора устанавливают два датчика для измерения значения pH, один из которых размещен в реакторе перед введением любого химического вещества, и другой размещен в конечной точке реакционной зоны или после нее.

Предпочтительно реактор изготавливают из материала или покрывают этим материалом, на котором кристаллы карбоната кальция не закрепляются, материал является по меньшей мере одни из полиамида, РЕ смолы, разнообразных полиуретанов, разнообразных фторсодержащих соединений, таких как тефлон (Teflon®), воск, силиконы и эпоксидная смола, синтетического каучука, натурального каучука, EPDM (этилен-пропилен-диенового мономера).

Предпочтительно указанное устройство для поддержания реактора чистым позиционируют внутри реактора ниже по потоку относительно точки введения последнего химического вещества, и оно проходит по существу по всей длине реакционной зоны.

[0018] Другие признаки, типичные для способа и реактора согласно изобретению, станут ясными из пунктов прилагаемой патентной формулы и нижеследующего описания, раскрывающего наиболее предпочтительные варианты осуществления изобретения.

[0019] Настоящее изобретение, помимо всего прочего, обеспечивает следующие преимущества, когда, например, реактору согласно настоящему изобретению придают размеры в продольном направлении, главным образом соответствующие продолжительности реакции, необходимой для образования РСС из диоксида углерода и известкового молока (длину реактора определяют скорость течения в трубопроводе и продолжительность реакции),

на поверхности проточного трубопровода не могут образовываться или закрепляться никакие отложения, снижающие качество конечного продукта или влияющие на его получение,

можно избежать промывания трубопроводов для удаления отложений,

применение разнообразных дополнительных химических веществ может быть либо полностью исключено, либо может быть значительно сокращено,

улучшается удержание твердых веществ,

может быть оптимизировано осаждение РСС на твердых частицах или волокне,

полный контроль степени конверсии путем измерения хода реакции,

короткая реакционная зона - реактор может быть размещен даже в короткой части проточного трубопровода между разнообразными производственными этапами,

короткий реактор обеспечивает возможность изготовления реактора из материала или покрытия его материалом, который является более дорогостоящим, чем традиционная сталь,

контроль реактора и работоспособности процесса,

легко обеспечивается регистрация данных с помощью системы управления, и

применение томографии позволяет создать ряд различных средств аварийной сигнализации, тем самым значительно упрощая контроль качества.

[0020] В последующем способ и реактор согласно изобретению и его действие описаны более подробно с привлечением сопроводительных схематических фигур, из которых

фиг. 1а и 1b схематически показывают реактор согласно предпочтительному варианту осуществления изобретения,

фиг. 2 показывает реактор согласно еще одному предпочтительному варианту осуществления настоящего изобретения,

фиг. 3 показывает реактор согласно третьему предпочтительному варианту осуществления настоящего изобретения,

фиг. 4 показывает изменение значения pH как функцию времени при получении карбоната кальция из диоксида углерода и известкового молока с помощью реактора, показанного в фиг. 3,

фиг. 5 показывает реактор согласно четвертому предпочтительному варианту осуществления настоящего изобретения,

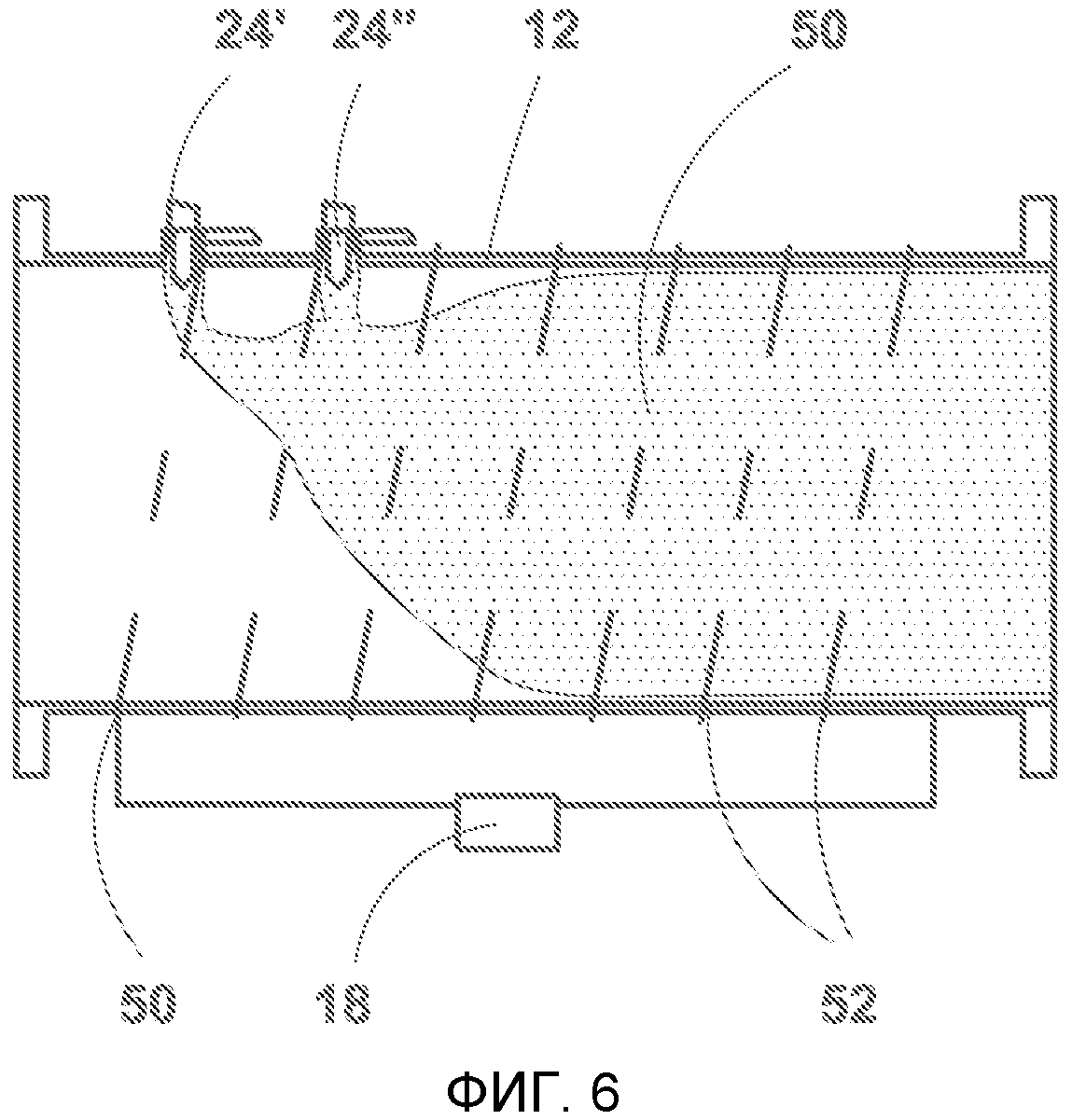

фиг. 6 показывает реактор согласно пятому предпочтительному варианту осуществления настоящего изобретения,

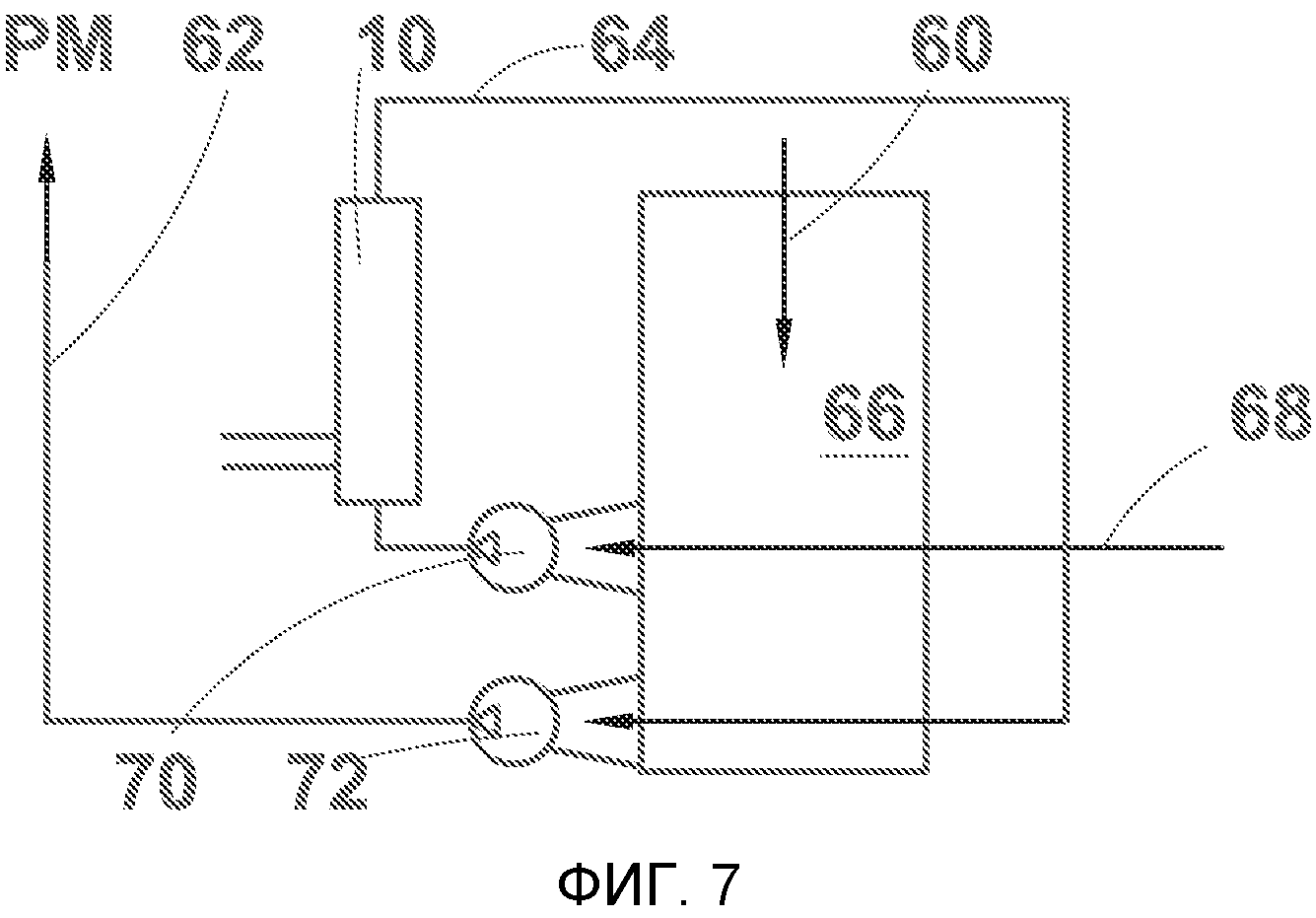

фиг. 7 показывает положение РСС-реактора согласно шестому предпочтительному варианту осуществления настоящего изобретения,

фиг. 8 показывает положение РСС-реактора согласно седьмому предпочтительному варианту осуществления настоящего изобретения,

фиг. 9 показывает положение РСС-реактора согласно восьмому предпочтительному варианту осуществления настоящего изобретения,

фиг. 10 показывает положение РСС-реактора согласно девятому предпочтительному варианту осуществления настоящего изобретения,

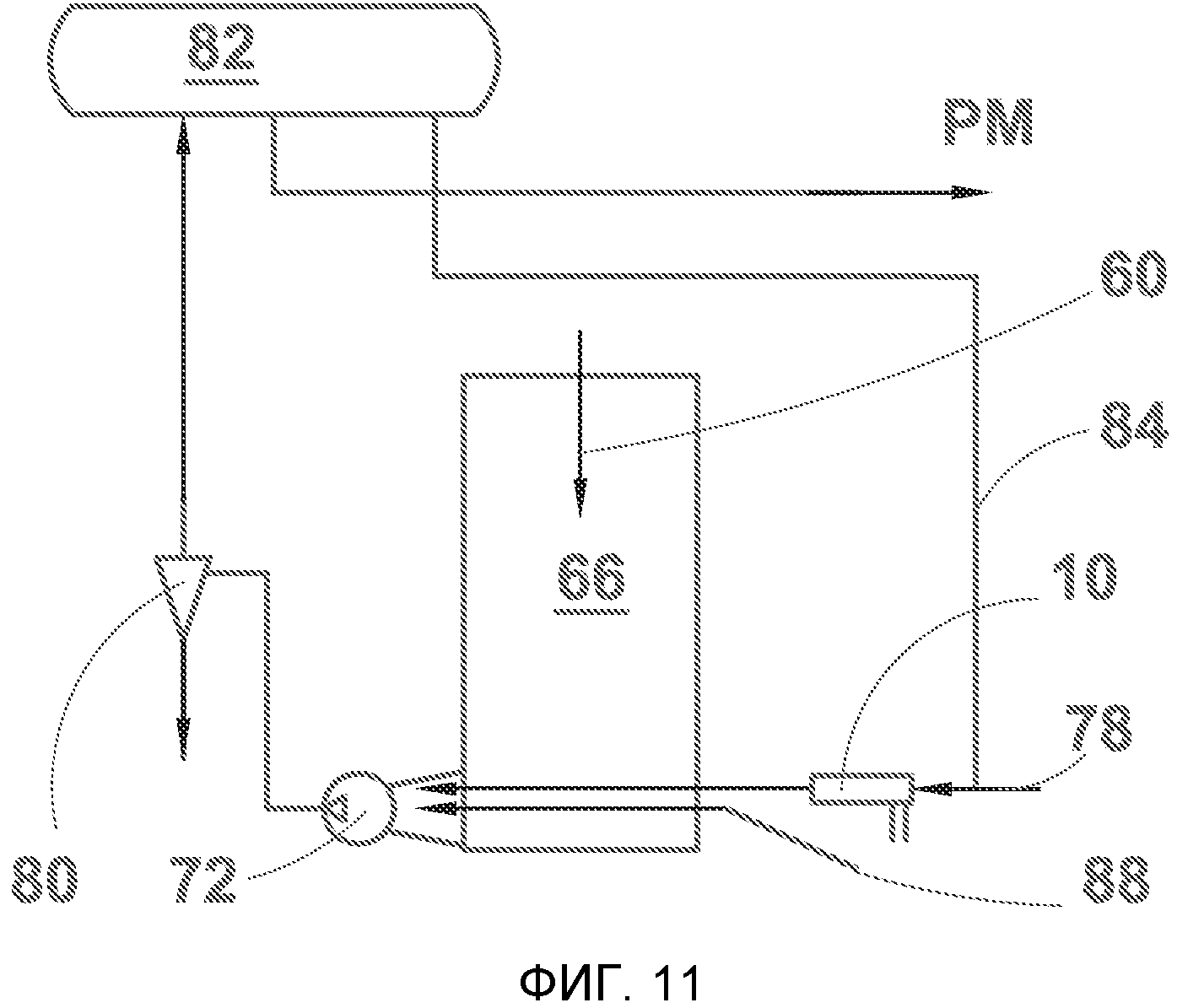

фиг. 11 показывает положение РСС-реактора согласно десятому предпочтительному варианту осуществления настоящего изобретения,

фиг. 12 показывает положение РСС-реактора согласно одиннадцатому предпочтительному варианту осуществления настоящего изобретения,

фиг. 13 показывает положение РСС-реактора согласно двенадцатому предпочтительному варианту осуществления настоящего изобретения,

фиг. 14 показывает сообщение по текучей среде, связанное с реактором согласно тринадцатому предпочтительному варианту осуществления настоящего изобретения,

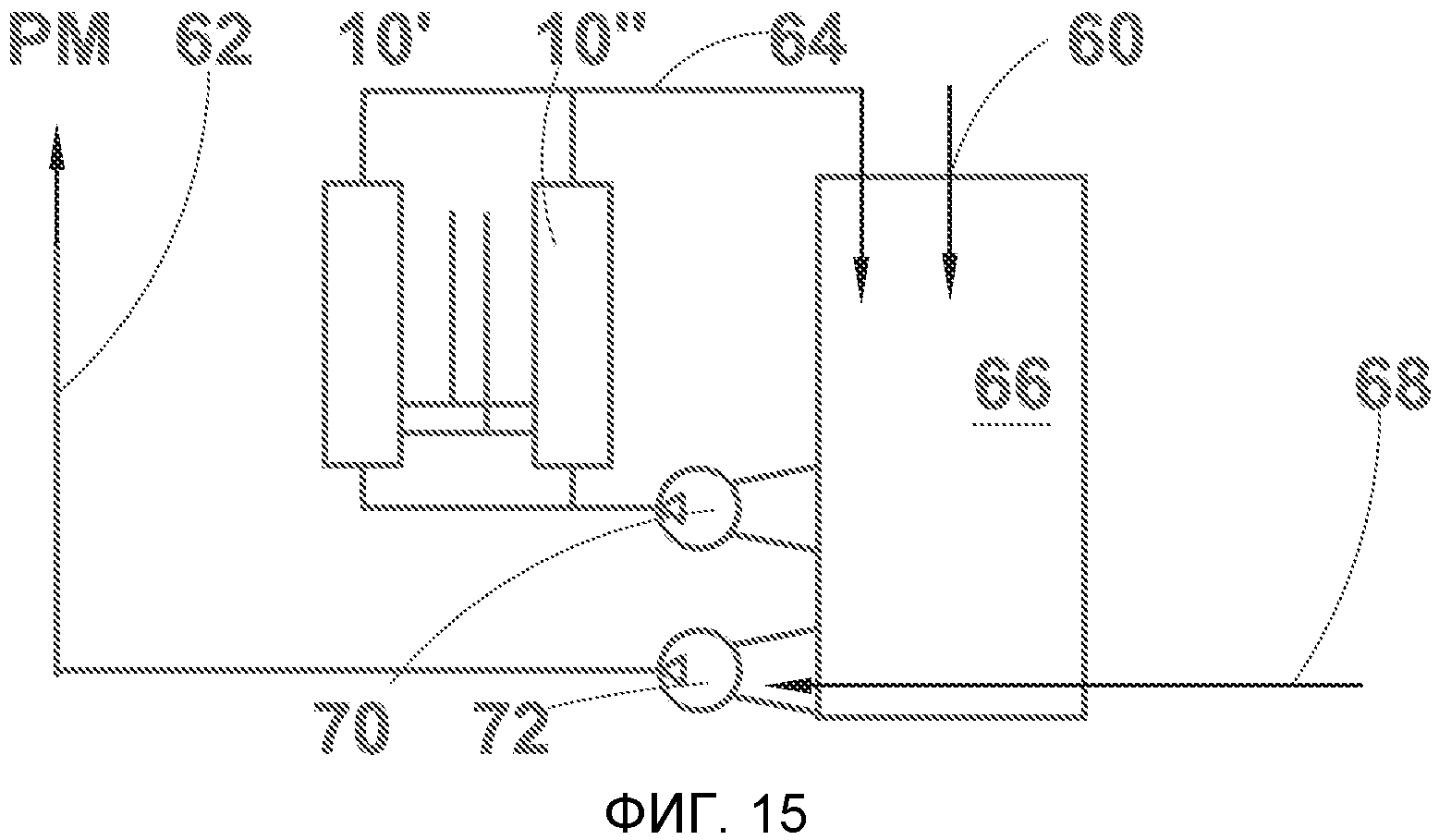

фиг. 15 показывает сообщение по текучей среде, связанное с реактором согласно четырнадцатому предпочтительному варианту осуществления настоящего изобретения.

[0021] Фиг. 1а и 1b относительно схематически показывают реактор 10 согласно предпочтительному варианту осуществления изобретения. Реактор 10 в фиг. 1 включает прямолинейный цилиндрический проточный трубопровод 12, внутри которого, на расстоянии от внутренней поверхности стенки реактора, предпочтительно по существу по центру проточного трубопровода, по меньшей мере один электропроводный стержневидный электрод 16 закреплен с помощью кронштейнов 14, причем стержень в этом варианте исполнения электрически соединен по меньшей мере через один кронштейн 14′ с системой 18 управления, предпочтительно включающей подходящий источник напряжения. Стержневидный электрод 16 должен быть электрически изолирован от проточного трубопровода 12 в случае, если проточный трубопровод 12 сделан из металла, что имеет место в большинстве случаев. Эта изоляция может быть обеспечена, например, выполнением крепежных кронштейнов 14 и 14′ для крепления стержня 16 главным образом из неэлектропроводного материала, или же изготовлением стержня 16 главным образом из электрически непроводящего материала и покрытием надлежащих деталей его электропроводным материалом. Еще один электрод 20 размещен на внутренней поверхности проточного трубопровода 12. Указанный второй электрод 20, подобно первому электроду, электрически соединен с источником напряжения/системой 18 управления так, чтобы между внутренней поверхностью проточного трубопровода 12 и стержневидным электродом 16, размещенным в середине трубопровода, могла быть создана желательная разность напряжений. Естественно, простейшим решением является такое, что проточный трубопровод 12 изготавливают из металла, в результате чего он может действовать как электрод 20 во всей своей полноте, и отдельный электрод не требуется. Когда проточный трубопровод 12 сделан из электрически непроводящего материала, то предпочтительно должны присутствовать несколько указанных вторых электродов 20, наиболее предпочтительно распределенных через одинаковые интервалы как по окружному направлению трубопровода 12, так и в продольном направлении реактора 10. Еще один альтернативный вариант состоит в нанесении на внутреннюю сторону проточного трубопровода покрытия из электропроводного материала, благодаря чему указанное покрытие действует как электрод 20.

[0022] Третий компонент предпочтительно, но не обязательно, соединенный с системой управления, представляет собой измерительный датчик 22 какого-нибудь типа, для отслеживания, помимо всего прочего, эффективности смешения и/или протекания реакций в реакторе 10. Этот датчик может базироваться, например, на томографии (здесь предпочтительно на томографическом измерении, основанном на удельной электропроводности суспензии волокон), но он также может просто измерять значение pH целлюлозы или ее удельную электропроводность. Назначение измерительного датчика состоит в мониторинге эффективности смешения, развития реакции и/или чистоты поверхности реактора, чтобы, например, при необходимости можно было корректировать давление или объемный расход вводимого потока. Когда необходимо, в сочетании со стержневидным электродом 16 могут быть размещены указанный измерительный датчик и второй измерительный датчик в дополнение к указанному датчику, посредством чего можно отслеживать, например, распространение реакции в середине потока, в дополнение к области вблизи поверхности реактора. При необходимости измерительный датчик может быть размещен на расстоянии от данного стержневидного электрода с помощью, например, кронштейна, изготовленного из изоляционного материала, то есть либо по направлению оси реактора, по направлению радиуса реактора, либо в обоих направлениях.

[0023] Реактор согласно изобретению дополнительно включает устройство для подачи химических веществ. Его роль является особенно важной, поскольку в получении РСС количество вводимых химических веществ является относительно большим. Например, часто необходимо вводить кальций (в виде известкового молока) так, что, когда в качестве целевой суспензии используют бумажную целлюлозу, его концентрация в волокнистой целлюлозе составляет величину порядка или >1 г/л. В случае проведения реакции кристаллизации в меньшем объеме жидкости, таком как часть целлюлозы или еще одна целевая суспензия, концентрация кальция в указанной части целлюлозы, естественно, является более высокой, иногда даже во много раз более высокой, чем вышеуказанное значение. В этом описании термин “целевая суспензия” означает суспензию целлюлозы из первичного сырья (длинноволокнистой целлюлозы, коротковолокнистой целлюлозы, механической целлюлозы, химико-механической целлюлозы, химической целлюлозы, микроволокнистой целлюлозы, нановолокнистой целлюлозы), суспензию вторичной целлюлозы (повторно используемой целлюлозы, выбракованного материала, фракции волокон из фильтра для вторичного волокна), суспензию добавок и содержащий твердые вещества фильтрат, или их комбинацию. В этом варианте осуществления изобретения стенку проточного трубопровода оснащают по меньшей мере одним из инжекционных смесителей 24, упомянутых во вводной части описания, предпочтительно инжекционным смесителем TrumpJet®, разработанным фирмой Wetend Technologies Оу, с помощью которого диоксид углерода и/или известковое молоко могут быть быстро введены и равномерно смешаны в целевой суспензии, протекающей по проточному трубопроводу 12. Для работы указанного инжекционного смесителя типично, что химическое вещество вводится по существу перпендикулярно направлению течения технологической жидкости (по направлению, которое перпендикулярно направлению течения технологической жидкости +/-30 градусов), и с высокой скоростью впрыскивания (от 3 до 12 раз большей) сравнительно со скоростью течения технологической жидкости, то есть целевой суспензии. Типичный признак варианта инжекционного смесителя 24 состоит в том, что введение и смешение диоксида углерода и известкового молока выполняются с использованием жидкостного носителя так, что химические вещества приходят в контакт с жидкостным носителем по существу одновременно, когда их смесь нагнетают в целевую суспензию. При использовании инжекционного смесителя количество диоксида углерода и известкового молока может в значительной степени варьировать относительно количества жидкостного носителя, сообразно чему возможно использование относительно больших количеств жидкостного носителя, чтобы тем самым гарантированно обеспечить то, что в некоторых случаях даже очень малое количество химических веществ будет проникать глубоко в целевую суспензию и однородно смешиваться с нею. Количества вводимых диоксида углерода и известкового молока предпочтительно поддерживают в стехиометрическом соотношении, чтобы по существу все количество химических веществ прореагировало в реакторе, и в целевой суспензии не оставались остатки любого из химических веществ. Типичным признаком еще одного варианта инжекционного смесителя является то, что по меньшей мере одно примешиваемое химическое вещество и жидкостный носитель вводятся один в другой и, если необходимо, смешиваются друг с другом уже перед устройством для фактического введения.

[0024] В инжекционном смесителе 24 в качестве жидкостного носителя может быть использована жидкость, отбираемая из данного процесса, содержащая твердые вещества жидкость, доступная из ближайшего окружения процесса, фракция наполнителя или суспензия волокон. Другими словами, используемая жидкость может представлять собой, например, чистую воду, неочищенную воду, или мутный, прозрачный или тщательно очищенный фильтрат из процесса. Одним альтернативным вариантом, заслуживающим рассмотрения, является применение в качестве жидкостного носителя самой целевой суспензии или одного из ее компонентов, содержащих волокна или наполнитель. Применение целевой суспензии в качестве жидкостного носителя может быть достигнуто, например, отбором части потока из проточного трубопровода 12, в котором поток в этом варианте исполнения представляет собой целевую суспензию, и затем введением ее в инжекционный смеситель 24 с помощью насоса.

[0025] Еще один существенный признак инжекционного смесителя 24 состоит в том, что скорость струи жидкостного носителя и диоксида углерода или известкового молока является значительно большей, чем скорость течения целевой суспензии, то есть технологической жидкости, протекающей в проточном трубопроводе. Таким образом, струя химического вещества и жидкостного носителя проникает глубоко в поток технологической жидкости и эффективно смешивается с нею. Соотношение скоростей течения может варьировать в пределах диапазона от 2 до 20, предпочтительно в пределах диапазона от 3 до 12. Предпочтительно, но не обязательно, реактор 10 согласно изобретению может быть сконструирован так, что все магистрали, трубопроводы, насосы и очищающие средства размещены внутри трубопровода, в пределах длины, определенной фланцами 26 и 28, благодаря чему монтаж реактора в трубопроводе, естественно, может быть проведен предельно просто. Существенным конструктивным решением для работы реактора является расположение как стержневидного электрода, так и по меньшей мере одного электрода на окружности проточного трубопровода таким образом, что их действие распространяется как на дистанцию в сторону выше по потоку относительно реакционной зоны, так и на длину реакционной зоны. Другими словами, указанные электроды позиционированы в проточном трубопроводе по меньшей мере на уровне того же диаметра, как в местах введения последнего химического вещества, и они проходят по направлению течения до места, где кристаллизация в результате реакции химических веществ практически завершается.

[0026] В реакторе число инжекционных смесителей, используемых для введения одного химического вещества или химического соединения, главным образом зависит от диаметра реактора или проточного трубопровода. Когда используют инжекционные смесители TrumpJet® стандартного размера фирмы Wetend Technologies Оу, то они требуются числом от 1 до 6 единиц, в зависимости от диаметра проточного трубопровода.

[0027] Фиг. 1 показывает ситуацию, в которой диоксид углерода или известковое молоко вводят из инжекционного смесителя 24 в целевую суспензию, протекающую направо в реакторе 10, таким образом, что вводимая струя почти моментально пронизывает по существу все поперечное сечение реактора/проточного трубопровода. Поскольку введение происходит нагнетанием из сопла, сконструированного с такой целью, что выходящий поток химического вещества главным образом состоит из таких мелких капелек или пузырьков (когда вводят газообразный диоксид углерода), примешивание диоксида углерода или известкового молока в целевую суспензию происходит очень быстро, практически немедленно. В то же время для обоих химических веществ, реагирующих друг с другом, а также для компонентов целевой суспензии, реагирующих или иным образом взаимодействующих с химическим веществом, обеспечивается контакт между собой по существу немедленно после инжекционного смешения. Другими словами, эффективно выполняемое инжекционное смешение обеспечивает то, что время, необходимое для переноса материала перед реакцией, является минимальным по сравнению с традиционными способами смешения.

[0028] Система очистки стенки 12 реактора 10 согласно предпочтительному варианту осуществления изобретения, показанная в фиг. 1а и 1b, растворяет существующие отложения карбоната кальция и предотвращает образование новых отложений карбоната кальция подведением напряжения постоянного тока (DC) к стержневидному электроду 16 и электроду 20 в соединении со стенкой 12 реактора посредством источника напряжения/системы управления 18 таким образом, что стержневидный электрод 16 действует как катод, и стенка 12 реактора действует как анод. Когда стенка является анодом, величина pH жидкости, расположенной вблизи стенки 12, снижается до явно кислотного диапазона, до значения ниже 6, предпочтительно ниже 5, наиболее предпочтительно до значения от 2 до 3, тем самым препятствуя закреплению карбоната на стенке 12. Фактически кристаллам карбоната даже не позволяют контактировать со стенкой, так как они растворяются в жидкостной фазе при низком значении pH. Конечно, карбонат проявляет склонность к осаждению на поверхности стержневидного электрода, действующего как катод, когда величина pH является высокой вблизи указанной поверхности. Недостатки, обусловленные указанной тенденцией к осаждению, легко устраняются программированием системы 18 управления на изменение полярности системы, благодаря чему карбонат, ранее выпавший в осадок на поверхность, действующую как катод, быстро растворяется в закисленной жидкости, образовавшейся вблизи электрода, который теперь действует как анод. Простейшим методом контроля является программирование системы управления на изменение полярности через определенные интервалы времени (от долей секунды до минут или часов) для поддержания обоих электродов в чистом состоянии. Еще один путь регулирования полярности состоит в применении контрольного импульса, полученного из процесса. Например, это можно отслеживать по изменению напряжения между катодом и анодом, соответственно чему определенное повышение напряжения на практике означает слой осадка определенной толщины (слой действует как изоляция). Таким образом, система управления может быть откалибрована на изменение полярности системы при определенной разности потенциалов. Соответственно этому, когда указанная разность потенциалов снизилась обратно до своего первоначального уровня, или когда разность потенциалов больше не изменяется, система управления возвращает полярность обратно в исходное состояние.

[0029] Фиг. 2 показывает техническое решение для размещения реактора согласно еще одному предпочтительному варианту осуществления изобретения в проточном трубопроводе. В компоновке согласно фигуре реактор размещают между двумя коленами 32 и 34 трубопровода так, что стержневидный электрод 16 может своими концами опираться на колена трубопровода, и с размещением опоры в виде кронштейнов 14, только когда это нужно, либо с помощью одного кронштейна, расположенного в средней части реактора, либо нескольких кронштейнов вдоль стержневидного электрода 16. В этом варианте исполнения опорные кронштейны 14 стержневидного электрода, размещенные в реакционной зоне реактора, предпочтительно либо полностью сделаны из материала, на котором частицы карбоната не закрепляются, либо по меньшей мере покрыты таким материалом. Когда в варианте исполнения согласно фигуре стержневидный электрод 16 выходит за пределы колена 34 трубопровода реактора, стержневидный электрод может быть напрямую соединен с блоком управления без необходимости в прокладке провода через опорный кронштейн к стержневидному электроду внутри реактора. В этом случае стержневидный электрод 16 изолируют от проточного трубопровода, то есть реактора 10, сообразно чему сама стенка реактора может действовать как второй электрод. Прочие детали, контрольно-измерительное оборудование и принцип действия реактора соответствуют фиг. 1. Если бы было желательным обеспечить работу электродов на стержневидном электроде и поверхности трубопровода оптимальной, насколько это возможно, часть/части стержневидного электрода, расположенную(ные) на участке колена трубопровода, может(гут) быть покрыта(ты) изоляционным материалом. Таким образом, расстояние электрически заряженной поверхности стержневидного электрода от поверхности трубопровода является постоянным вдоль всей длины стержня, и тем самым также значения pH являются однородными рядом с поверхностями обоих электродов.

[0030] Фиг. 3 показывает реактор согласно третьему предпочтительному варианту осуществления изобретения. Тип реактора согласно фиг. 3 главным образом является таким же, как для реактора в фиг. 1, но здесь реактор оснащен двумя инжекционными смесителями или смесительными станциями (число смесителей, примешивающих одно и то же химическое вещество по существу на одной окружности реактора) 24′ и 24″ на двух последовательных окружностях проточного трубопровода. С помощью указанных смесителей 24′ и 24″ можно обеспечить введение и примешивание диоксида углерода и известкового молока в протекающую целевую суспензию значительно эффективнее, быстрее и равномернее, чем раньше. На практике инжекционные смесители 24′ и 24″ размещают так, что по меньшей мере один смеситель 24′ расположен на первой окружности 30 реактора, и по меньшей мере один смеситель 24″ расположен на второй окружности 31 реактора, соответственно, на расстоянии от окружности для смесителя 24′. Расстояние между окружностями 30 и 31 смесителей зависит, помимо всего прочего, от скорости течения целлюлозы в реакторе, последовательности введения химических веществ, скоростей введения диоксида углерода и/или известкового молока и жидкостного носителя, величин объемного расхода указанных газов/текучих сред, диаметра реактора, конструкции впрыскивающего сопла, и это с упоминанием лишь нескольких параметров. Однако расстояние между окружностями 30 и 31 предпочтительно составляет величину порядка от 0,05 до 3 метров, более предпочтительно от 0,1 до 1 метра.

[0031] Реактор согласно фиг. 3, то есть реактор, имеющий два(две) последовательных инжекционных смесителя/инжекционных смесительных станции, используют в поточном получении РСС, например, так, что диоксид углерода вводят и примешивают из первого инжекционного смесителя 24′ или серии смесителей 24′ на первой окружности 30, и известковое молоко вводят из второго инжекционного смесителя 24″ или серии смесителей 24″ на второй окружности 31. Естественно, введение указанных химических веществ также может быть выполнено в обратной последовательности, то есть сначала известкового молока (Са(ОН)2), и затем диоксида углерода (CO2). Также возможно размещение указанных смесительных станций в шахматном порядке на одной и той же окружности проточного трубопровода, соответственно чему введение и примешивание химических веществ производится одновременно, или оба химических вещества могут быть введены с помощью одной и той же смесительной станции. В своих испытаниях авторы настоящего изобретения отметили, что без очистительных или антиадгезионных систем любого типа значительный слой РСС очень быстро закрепляется на стенке проточного трубопровода, ведущего к напорному ящику, то есть реактора 10, вызывая вышеупомянутые проблемы. РСС соответственнопроявляет тенденцию закрепляться на кромочной части, сопле или инжекционном смесителе 24″, которая постепенно, в дополнение к повышению опасности высвобождения крупных частиц РСС, также ухудшает как введение химических веществ из сопла, так и проникновение вводимой струи и однородность смешения.

[0032] Когда испытательный реактор согласно фиг. 3, производящий РСС, оснащали электрической очистительной системой, также согласно фиг. 3, то есть стержневидный электрод 16 закрепляли по центру реактора с помощью кронштейнов 14 и 14′, внутренняя поверхность реактора оставалась блестящей на всем протяжении испытательных циклов, другими словами, система могла полностью предотвращать осаждение карбоната на поверхность проточного трубопровода. Фиг. 3 показывает конструктивное решение, в котором стержневидный электрод 16 доходит по существу до того же диаметра (окружности 30), как первый инжекционный смеситель 24′ для химического вещества. Однако во многих случаях было бы достаточным, чтобы стержневидный электрод проходил по направлению течения от диаметра (окружности 31) инжекционного смесителя 24″, вводящего второе химическое вещество. Однако в отношении проектирования очистительной системы следует отметить, что карбонат кальция, естественно, также склонен закрепляться на кронштейнах 14 и 14′, поддерживающих стержневидный электрод 16. Это может быть предотвращено по меньшей мере двумя способами, то есть либо изготовлением кронштейнов из материала, на котором кристаллы карбоната не закрепляются, либо размещением кронштейнов вне реакционной зоны, где, с одной стороны, в местоположении первого кронштейна выше по потоку до сего момента нет карбоната кальция в фазе кристаллизации, и, с другой стороны, в местоположении второго кронштейна ниже по потоку кристаллы карбоната уже больше не находятся в нестабильной форме, способной к закреплению.

[0033] Таким образом, осаждение карбоната кальция, используемого в качестве наполнителя для производства бумаги, в целевой суспензии может быть проведено с помощью поточного метода непосредственно в технологическом трубопроводе, ведущем к напорному ящику бумагоделательной машины. В реакторе, используемом для этой цели, предпочтительно требуются инжекционные смесители или смесительные станции для введения как диоксида углерода, так и известкового молока. Естественно, также возможно, что одно из химических веществ было введено в целевую суспензию уже на предшествующем этапе, возможно, даже с использованием смесителя еще одного типа. Однако здесь инжекционное смешение по меньшей мере вводимого последним химического вещества обеспечивает возможность того, что кристаллизация РСС, то есть осажденного карбоната кальция, происходит на очень короткой дистанции в технологическом трубопроводе. Другими словами, с привлечением фиг. 1а и предполагая, что одно из химических веществ (Са(ОН)2 и CO2) уже было введено и примешано достаточно однородно в целевую суспензию еще перед реактором 10, или с привлечением фиг. 3 и при допущении, что диоксид углерода и известковое молоко сначала были введены из смесителя 24′, и затем диоксид углерода или известковое молоко из смесителя 24″, фактическая реакция кристаллизации РСС может начинаться практически сразу после точки введения последнего химического вещества.

[0034] График в фиг. 4 показывает изменение значения pH целевой суспензии (вертикальная ось) как функцию времени (горизонтальная ось, в секундах), при осаждении карбоната кальция в целевой суспензии для реактора, показанного в фиг. 3. В процессе кристаллизации, схематически показанном в фигуре, сначала в целевую суспензию (в начале координатных осей) вводят диоксид углерода, в результате чего значение pH целевой суспензии несколько снижается от нормального pH на уровне около 7,5, в зависимости от количества введенного диоксида углерода и времени между введением диоксида углерода и введением известкового молока. Немедленно после начала введения и примешивания известкового молока значение pH целевой суспензии начинает возрастать и практически достигает своего максимального значения, в диапазоне от 11 до 12, после чего быстро возвращается к области около 7,5, как только химические вещества израсходуются в реакции кристаллизации. В испытаниях химические вещества, введенные в стехиометрическом соотношении друг к другу, расходовались в течение менее двух секунд, даже менее чем примерно за полторы секунды. Необходимым условием такой быстрой реакции кристаллизации является то, что примешивание химического вещества/химических веществ является по существу полным, когда используют правильно выполненное инжекционное смешение (по меньшей мере для вводимого последним химического вещества, предпочтительно же для обоих), и ионы Са2+ и CO32-, образующиеся в целевой суспензии, быстро находят друг друга и реагируют с образованием кристаллов карбоната кальция. Благодаря очень кратковременной общей продолжительности реакции распределение образованных кристаллов карбоната по размерам является очень однородным. Согласно некоторым оценкам, для реакции получения РСС этого типа является типичным, как уже было вкратце указано выше, что немедленно после реакции кристаллизации кристаллы карбоната находятся в такой фазе, другими словами, в нестабильной кристаллической форме до преобразования в кальцит, что они склонны закрепляться практически на любых подходящих твердых частицах или поверхности, расположенных поблизости. В целевой суспензии такие частицы включают волокна, разнообразные тонкодисперсные твердые частицы, частицы наполнителя и другие кристаллы карбоната. Естественно, стенки проточного трубопровода и прочие объекты, расположенные в проточном трубопроводе, такие как сопла устройств для введения и примешивания, и т.д., являются хорошей подложкой для закрепления на них кристаллов карбоната, в результате чего на поверхности проточного трубопровода формируются отложения. Другими словами, карбонатные отложения образуются на стенках проточного трубопровода и других конструкциях только тогда, когда кристаллическая форма является нестабильной, соответственно чему проточный трубопровод может поддерживаться практически полностью чистым при предотвращении осаждения нестабильного карбоната на поверхность проточного трубопровода, как описано выше в некоторых из предпочтительных вариантов осуществления изобретения.

[0035] Вышеупомянутое резкое изменение значения pH при введении диоксида углерода и известкового молока по мере развития реакции кристаллизации, в особенности по завершении реакции кристаллизации, создает возможность прослеживания хода реакции с помощью датчиков, измеряющих вышеупомянутое значение pH. Если датчик 22 размещен, как показано в фиг. 1а и 3, на уровне другого конца стержневидного электрода, то есть на уровне конца реактора, то значение pH, измеренное датчиком 22, должно быть того порядка, как до введения первого химического вещества, во избежание дополнительного формирования отложений на поверхности трубопровода. Таким образом, если значение pH, измеренное с помощью так размещенного датчика, является значительно более высоким, то должны быть изменены параметры введения/смешения химических веществ для улучшения эффективности смешения химических веществ. Естественно, вдоль длины реактора могут присутствовать несколько таких pH-датчиков (либо на стенке реактора или на стержневидном электроде, либо на них обоих), благодаря чему изменение значения pH дает ясную картину развития реакции кристаллизации.

[0036] Техническое решение, в котором датчик, измеряющий величину pH суспензии, поступающей в реакционную зону реактора, размещают выше по потоку относительно реактора, соответственно чему система управления получает оперативные данные о значении pH суспензии, поступающей в реактор. Фактически такой датчик должен быть размещен выше по потоку относительно места введения первого химического вещества, чтобы выяснять значение pH суспензии волокон без влияния химических веществ. Когда поддерживают стехиометрическое соотношение диоксида углерода и известкового молока, вводимых в реактор после этого датчика, путем введения химических веществ под контролем расхода потока, то можно, при желании, отслеживать протекание реакции кристаллизации карбоната с помощью предусмотренных pH-датчиков. Соответственно можно убедиться в том, что на конце реактора реакция кристаллизации завершилась. Это легко проверить сравнением значения pH на конце реактора со значением, измеренным перед реактором. Если значения совпадают, то химические вещества прореагировали во всей своей полноте, и больше нет опасности осаждения карбоната на поверхность трубопровода или размещенных в нем конструкций.

[0037] В четвертом предпочтительном варианте осуществления изобретения, показанном в фиг. 5, фактически представлены два отдельно применимых решения. Во-первых, фигура показывает, как реактор согласно изобретению также может быть оснащен механическим смесителем 40, вслед за которым, относительно сразу же, расположено очистительное устройство со стержневидным электродом 16 и кронштейнами 14, уже показанными в предшествующих вариантах исполнения. Другими словами, можно вводить примешиваемое(мые) химическое вещество или химические вещества через стенку реактора 10, например, нагнетанием, как уже было описано в более ранних вариантах исполнения, но теперь вблизи смесителя 40, соответственно чему смеситель 40 улучшает смешение, уже инициированное нагнетанием. Однако фиг. 5 показывает в качестве второго альтернативного варианта, как химическое вещество вводят в технологический трубопровод, то есть в реактор 10, через трубчатый вал 42 смесителя 40 из отверстий 44 в валу, соответственно чему механический смеситель 40 дополнительно примешивает химическое вещество в поток.

Конечно, имеется дополнительная возможность вносить химические вещества в целевую суспензию как через вал смесителя, отдельный осевой и/или радиальный питающий трубопровод, так и из магистрали или впрыскивающего сопла, размещенного на стенке проточного трубопровода, другими словами, одним или более из вышеупомянутых способов введения.

[0038] Как очевидно из одного из вышеописанных предпочтительных вариантов осуществления изобретения, изобретение относится к поточному смесительному реактору, в котором диоксид углерода и известковое молоко вводят и примешивают в целевую суспензию, и в котором они могут реагировать друг с другом так, что исключается осаждение кристаллов карбоната кальция, образовавшихся в реакции, на разнообразных поверхностях реактора, в том числе на поверхностях смесителя. Цель изобретения состоит в выборе габаритов конструкции реактора и условий его функционирования так, чтобы практически вся реакция располагала временем для протекания на протяжении длины реактора. Таким образом, в основном в качестве длины реактора рассчитывают эффективную длину стержневидного электрода. Другими словами, цель сводится к созданию стержневидного электрода с такой длиной в технологическом трубопроводе вдоль направления течения целевой суспензии, чтобы на дальнем конце стержневидного электрода вещества практически уже больше не реагировали между собой. Как также очевидно из вышеупомянутых вариантов исполнения, эффективное и однородное смешение ведет к быстрому переносу материала и быстрым реакциям, так что корректирование смешения может оказывать влияние на требуемую длину реактора.

[0039] Хотя стержневидный электрод был описан выше как смонтированный по центру проточного трубопровода/реактора, в некоторых случаях возможно размещение его также в наклонном положении относительно оси реактора. Такое решение в особенности возможно, когда реактор/проточный трубопровод сделан как колено трубопровода, в котором, однако, протекает реакция. В этом случае можно разместить проходящие по центру стержневидные электроды в прямолинейных участках проточного трубопровода на обеих сторонах колена трубы с по-прежнему прямолинейным стержневидным электродом между ними в колене трубы, которое, конечно, предпочтительно смонтировано так, что его действие на очистку области колена трубы является лучше всего возможным. В частности, при широких проточных трубопроводах может быть необходимым применение нескольких параллельных стержневидных электродов. Так, можно обеспечить то, что значение pH жидкости вблизи поверхности для поддержания ее чистой находится в желательном диапазоне.

[0040] Фиг. 6 показывает очень схематично, в качестве пятого предпочтительного варианта осуществления настоящего изобретения, еще один путь проведения реакции кристаллизации карбоната кальция так, что карбонату не дают возможности присоединяться к любым поверхностям, расположенным в зоне реакции. Этот другой способ состоит в размещении постоянного магнита или электромагнита 50 вокруг проточного трубопровода 12. Такие устройства раскрыты, например, в патентах США 5725778 и 5738766. Постоянный магнит формирует магнитное поле, направление и напряженность которого являются постоянными. Можно разместить электромагнит 50 в соединении с проточным трубопроводом, например, путем наматывания электрического проводника 52 вокруг проточного трубопровода 12 и направлением электрического тока в сформированную таким образом катушку. Изменением амплитуды, направления и/или частоты электрического тока с помощью управляющего устройства 18 могут быть желательным образом изменены направление и напряженность образованного магнитного поля. Дополнительно возможно направлять электрический ток в катушку электромагнита 50 в виде волн различной формы. Однако, создается ли магнитное поле с помощью постоянного магнита или электромагнита, принцип действия всегда одинаков. Внутри проточного трубопровода магнитом индуцируется электрическое поле. Чтобы иметь возможность использовать указанное электрическое поле, протекающая по трубопроводу суспензия должна содержать ионы, в этом случае ионы кальция и их противоионы (карбонат-ионы или гидрокарбонат-ионы). Электрическое поле в зоне его действия заставляет ионы двигаться по направлению, обусловленному их собственным зарядом, относительно электрического поля. Всего лишь присутствие электрического поля на ограниченной длине проточного трубопровода и, в особенности, изменения в направлении электрического поля, поворачивают ионы, движущиеся с потоком, так, как они склонны направляться сообразно изменениям электрического поля, и в конечном итоге приводит к размыканию ионных связей, и ионы свободно реагируют между собой с образованием кристаллов карбоната кальция. Другими словами, электрическое поле, и в особенности изменения его направленности, ускоряют совместные химические реакции ионов, поскольку непрерывное изменение направления движения ионов содействует их равномерному смешению в суспензии. Дополнительно, образованные кристаллы карбоната кальция сразу же находятся в такой фазе, что они не могут присоединяться к поверхностям проточного трубопровода и образовывать осадки, или, если они образовали осадки, то они являются настолько рыхлыми, что они немедленно уносятся потоком с надлежащей скоростью течения.

[0041] Третий путь, иной по своей сути, управления реакциями кристаллизации карбоната кальция таким образом, что карбонату не позволяют присоединяться к любым поверхностям, расположенным в реакционной зоне, состоит, как было упомянуто в связи с опорными кронштейнами стержневидного электрода, в изготовлении всех таких компонентов, то есть как проточного трубопровода, так и размещенных внутри него конструкций, из таких материалов, с которыми кристаллы карбоната кальция не сцепляются. В качестве примера таких материалов может быть упомянут полиамид. Другие возможные материалы для нанесения покрытия или изготовления включают полиэтиленовую (РЕ) смолу, разнообразные полиуретаны, разнообразные фторсодержащие соединения, такие как тефлон (Teflon®), воска, силиконы и эпоксидную смолу. Кроме того, могут быть предусмотрены разнообразные упругие каучуковые соединения, в том числе синтетический каучук или натуральный каучук, из которых в качестве примера может быть упомянут EPDM (этилен-пропилен-диеновый мономер). Дополнительно, подобные результаты могут быть достигнуты с помощью топологии поверхности (главным образом с использованием так называемой наноповерхности).

[0042] Далее с привлечением фиг. 7-14 обсуждаются разнообразные альтернативные варианты размещения РСС-реактора в короткой циркуляции. Ранее известно получение РСС непосредственно в волокнистой целлюлозе, протекающей в напорный ящик машины для изготовления волокнистого полотна. Этот способ имеет свои собственные недостатки, такие, что вся целевая суспензия представляет собой волокнистую целлюлозу, соответственно чему осаждение РСС не может быть выполнено специально в отношении определенной части целлюлозы или суспензии. Еще один недостаток состоит в том, что все нарушения, которые могут возникать при осаждении РСС в любом частичном процессе, проявляются в технологическом потоке, протекающем непосредственно на производство. Таким образом, во многих случаях частные помехи напрямую влияют на производство.

[0043] Поэтому все технические решения, показанные в нижеследующих изображениях 7-14, относятся к позиционированию РСС-реактора в отводном потоке, соответственно чему, с одной стороны, можно осаждать РСС прямо в целевой суспензии, что обеспечивает наибольшие преимущества, или же, с другой стороны, помехи могут быть изолированы без какого-нибудь влияния на производство.

[0044] Фиг. 7 схематически показывает устройство согласно шестому предпочтительному варианту осуществления настоящего изобретения. В устройстве согласно фигуре РСС-реактор 10 был перемещен от трубопровода 62, ведущего к машине для изготовления волокнистого полотна, к своему собственному трубопроводу 64 в сообщении со сборником 66 для подсеточной воды. В сборнике для подсеточной воды собираются фильтраты 60, например, из машины для изготовления волокнистого полотна. В показанном в фигуре варианте исполнения высококонсистентную целлюлозу 68, то есть практически все компоненты целлюлозы, необходимые для получения целевой суспензии, компоненты, включающие длинноволокнистую целлюлозу, коротковолокнистую целлюлозу, механическую целлюлозу, химико-механическую целлюлозу, химическую целлюлозу, микроволокнистую целлюлозу, нановолокнистую целлюлозу, повторно используемую целлюлозу, выбракованный материал, тонкодисперсные и волокнистые фракции из фильтра для вторичного волокна, каждый из которых также может быть одного или более типов, направляют в разбавительный/смесительный насос 70, в котором высококонсистентную целлюлозу разбавляют жидкостью из сборника для подсеточной воды от ее исходной консистенции от около 3% до 5% до уровня между указанной консистенцией и консистенцией напорного ящика на уровне от около 0,5% до 1,8, предпочтительно в диапазоне от 0,5% до 2,5%. Эту промежуточно разбавленную целлюлозу направляют в РСС-реактор 10, в котором диоксид углерода и известковое молоко вводят в целлюлозу, предпочтительно с использованием инжекционного(ных) смесителя/смесителей, и в котором РСС кристаллизуется из диоксида углерода и известкового молока на волокнах и других твердых частицах, как описано в вышеупомянутых патентных документах. Промежуточно разбавленную целлюлозу, содержащую РСС, направляют по трубопроводу 64 далее в сборник 66 для подсеточной воды, в котором содержащая РСС целлюлоза разбавляется до консистенции напорного ящика или близкой к ней с использованием разбавительного/смесительного насоса 72, после которого целлюлозу направляют по трубопроводу 62, ведущему в машину РМ для изготовления волокнистого полотна. Другими словами, получение РСС происходит в отдельной циркуляции, даже если целевая суспензия представляет собой волокнистую целлюлозу, направляемую в машину для изготовления волокнистого полотна.

[0045] Фиг. 8 представляет схематическую иллюстрацию устройства согласно седьмому предпочтительному варианту осуществления настоящего изобретения. В устройстве согласно фигуре РСС-реактор 10 был перемещен от трубопровода 62, ведущего к машине для изготовления волокнистого полотна, к своему собственному трубопроводу 64 в сообщении со сборником 66 для подсеточной воды, подобным приведенному в фиг. 7. В варианте исполнения, показанном в фигуре, одну или более фракций высококонсистентной целлюлозы, или компоненты 78, или компоненты наполнителя, но не всю высококонсистентную целлюлозу, как в фиг. 7, направляют в разбавительный/смесительный насос 70, где указанная фракция 78 высококонсистентной целлюлозы разбавляется от ее исходной консистенции от около 3% до 5% до уровня между этой консистенцией и консистенцией напорного ящика на уровне от около 0,5% до 1,8%, предпочтительно в диапазоне от 0,5% до 2,5%, с использованием жидкости из сборника для подсеточной воды. Эту промежуточно разбавленную фракцию целлюлозы направляют в РСС-реактор 10, где РСС осаждается из известкового молока и диоксида углерода на поверхности волокон, как описано в вышеупомянутых патентных заявках. Промежуточно разбавленную целлюлозу, содержащую РСС, направляют по трубопроводу 64 опять в сборник 66 для подсеточной воды, в котором содержащая РСС целлюлоза и остальные фракции 88 высококонсистентной целлюлозы, контактирующие с ней, с помощью разбавительного/смесительного насоса 72 смешиваются с содержащей РСС целлюлозой и разбавляются до консистенции напорного ящика или близкой к ней, и направляются по трубопроводу 62 в машину РМ для изготовления волокнистого полотна.

[0046] Фиг. 9 представляет схематическую иллюстрацию устройства согласно восьмому предпочтительному варианту осуществления настоящего изобретения. В устройстве согласно фигуре РСС-реактор 10 был перемещен из трубопровода 62, ведущего к машине для изготовления волокнистого полотна, в свой собственный трубопровод 64 в сообщении со сборником 66 для подсеточной воды, подобным приведенным в фиг. 7 и 8. В варианте исполнения согласно фигуре рециркуляционный насос 7 0 нагнетает только по меньшей мере фильтрат 60, направленный из машины для изготовления волокнистого полотна в сборник 66 для подсеточной воды через РСС-реактор 10, обратно в сборник 66 для подсеточной воды. Другими словами, РСС осаждается на твердые частицы фильтрата, которые главным образом включают как тонкодисперсный волокнистый материал, так и наполнитель. В варианте исполнения согласно фигуре фильтрат, содержащий РСС, используют для разбавления высококонсистентной целлюлозы 68, то есть практически всех компонентов целлюлозы, необходимых для получения целевой суспензии, куда входят, среди прочих, длинноволокнистая целлюлоза, коротковолокнистая целлюлоза, механическая целлюлоза, химико-механическая целлюлоза, химическая целлюлоза, микроволокнистая целлюлоза, нановолокнистая целлюлоза, повторно используемая целлюлоза, выбракованный материал, фракция тонкодисперсных частиц и волокна из фильтра для вторичного волокна, каждый из которых также может быть одного или более типов, до консистенции напорного ящика или близкой к ней, с помощью разбавительного/смесительного насоса 72, после которого направляются по трубопроводу 62 в машину РМ для изготовления волокнистого полотна.

[0047] Фиг. 10 представляет схематическую иллюстрацию устройства согласно девятому предпочтительному варианту осуществления настоящего изобретения. В устройстве согласно фиг. 10 несколько подробнее описана подводящая система машины для изготовления волокнистого полотна так, что описана вихревая очистительная установка 80, то есть vc-установка, с использованием одного вихревого очистителя. Так, в указанной подводящей системе фильтрат, поступающий в сборник 66 для подсеточной воды из машины 60 для изготовления волокнистого полотна, используют для разбавления целевой суспензии до консистенции напорного ящика с помощью питающего насоса 72, и нагнетают его через вихревую очистительную (vc) установку 80 (иногда также напрямую, если подводящая система не включает вихревую очистительную (vc) установку) в газоотделительный бак 83, так называемый деаэратор, из которого дегазированную целевую суспензию направляют в машину РМ для изготовления волокнистого полотна. Уровень поверхности в газоотделительном баке 82 поддерживают на постоянном уровне с помощью переливной перегородки так, чтобы целевая суспензия, выводимая из бака в виде перелива, возвращалась обратно в процесс по трубопроводу 84. В варианте исполнения согласно фиг. 10 этот возврат перелива выполняется в высококонсистентную целлюлозу 68 так, что вся высококонсистентная целлюлоза разбавляется указанной переливающейся суспензией. Разбавленную смесь перелива и высококонсистентной целлюлозы направляют в питающий насос 72 в сообщении со сборником 66 для подсеточной воды только после указанного разбавления, в связи с чем целлюлозу разбавляют до консистенции напорного ящика или близкой к ней.

[0048] Фиг. 11 представляет схематическую иллюстрацию устройства согласно десятому предпочтительному варианту осуществления настоящего изобретения. В этом варианте исполнения показана подводящая система машины для изготовления волокнистого полотна, как в фиг. 10, так, что описана вихревая очистительная установка 80 с использованием одного вихревого очистителя. Так, в указанной подводящей системе фильтрат, поступающий в сборник 66 для подсеточной воды из машины 60 для изготовления волокнистого полотна, используют для разбавления целевой суспензии до консистенции напорного ящика с помощью питающего насоса 72, и нагнетают его через вихревую очистительную (vc) установку 80 (иногда также напрямую, если подводящая система не включает вихревую очистительную (vc) установку) в газоотделительный бак 83, так называемый деаэратор, из которого дегазированную целевую суспензию направляют в машину РМ для изготовления волокнистого полотна. Уровень поверхности в газоотделительном баке 82 поддерживают на постоянном уровне с помощью переливной перегородки так, чтобы целевая суспензия, выводимая из бака в виде перелива, возвращалась обратно в процесс по трубопроводу 84. В варианте исполнения согласно фиг. 11 этот возврат перелива выполняют в высококонсистентную целлюлозу 68 так, что указанной переливающейся суспензией разбавляется один или более компонентов волокна или наполнителя высококонсистентной целлюлозы 78. Разбавленную смесь перелива и компонента(тов) высококонсистентной целлюлозы 78 направляют только после указанного разбавления в питающий насос 72 в сообщении со сборником 66 для подсеточной воды, причем остальные компоненты 88 высококонсистентной целлюлозы вводят в питающий насос 72, с помощью которого целлюлозу разбавляют до консистенции напорного ящика или близкой к ней.

[0049] Фиг. 12 представляет схематическую иллюстрацию устройства согласно одиннадцатому предпочтительному варианту осуществления настоящего изобретения. Фигура иллюстрирует подводящую систему машины для изготовления волокнистого полотна более подробно, чем раньше. Например, было предложено, чтобы целевую суспензию, включающую разнообразные высококонсистентные компоненты 68 и разбавленную в сообщении со сборником 66 для подсеточной воды, нагнетали с помощью насоса 72 в вихревую очистительную установку 80, которая в этом случае состоит из трех ступеней 92, 94 и 96, хотя в действительности число ступеней может быть даже большим. Очищенную фракцию, то есть верхний сток первой ступени 92 вихревой очистительной установки, направляют непосредственно в машину для изготовления волокнистого полотна, или, как показано в фигуре, в газоотделительный бак 82, деаэратор, из которого по существу дегазированную фракцию направляют в машину РМ для изготовления волокнистого полотна, и часть целевой суспензии, удаленной через переливную перегородку, поддерживающую постоянный уровень поверхности в газоотделительном баке 82, возвращают по трубопроводу 84 для введения в насос 72, во многих случаях в сообщении со сборником 66 для подсеточной воды. Загрязненную фракцию первой ступени 92 вихревой очистительной установки 80, то есть нижний слив, направляют во вторую ступень 94 вихревой очистительной установки с помощью насоса 98. Обычно также имеется трубопровод 100 для разбавляющей жидкости из сборника 66 для подсеточной воды, ведущий к насосу 98. В этом варианте осуществления изобретения РСС-реактор 10 размещен в питающем трубопроводе второй ступени 94 вихревой очистительной установки 80. Во второй вихревой очистительной ступени 94, то есть после кристаллизации и осаждения РСС на твердые частицы, целевую суспензию разделяют на две фракции, из которых верхний сток направляют по трубопроводу 102 на впускной патрубок насоса 72, обычно в сообщении со сборником 66 для подсеточной воды, из которого ее транспортируют через первую ступень 92 вихревой очистительной установки 80 и газоотделительный бак 82 в машину РМ для изготовления волокнистого полотна. Загрязненную фракцию, то есть нижний слив, второй ступени 94 вихревой очистительной установки 80 насосом 104 по трубопроводу 196 направляют в третью ступень 96 вихревой очистительной установки 80, обычно после разбавления подсеточной водой, поступающей из сборника 66 для подсеточной воды по трубопроводу 108. Очищенную фракцию третьей ступени 96 вихревой очистительной установки обычно отбирают по трубопроводу 110 для введения во вторую ступень 94 вихревой очистительной установки, то есть в этом варианте осуществления настоящего изобретения РСС практически осаждается, в дополнение к загрязненной фракции первой ступени вихревой очистительной установки, также на очищенной фракции третьей ступени.

[0050] Одно из преимуществ этого варианта исполнения, а фактически также следующего варианта исполнения, состоит в том, что в случае, когда во время кристаллизации РСС происходит осаждение РСС в данном реакторе или в последующем трубопроводе, а затем отложение то и дело высвобождается в виде крупных частиц, частицы отделяются уже во второй ступени 94 вихревой очистительной установки в загрязненный нижний слив, и они не оказывают вредного влияния на производство волокнистого полотна.

[0051] Фиг. 13 представляет схематическую иллюстрацию устройства согласно двенадцатому предпочтительному варианту осуществления настоящего изобретения. Подобно фиг. 12, эта фигура иллюстрирует подводящую систему машины для изготовления волокнистого полотна несколько более подробно. Например, было предложено, чтобы целевую суспензию, включающую разнообразные высококонсистентные компоненты 68 и разбавленную в сообщении со сборником 66 для подсеточной воды, нагнетали с помощью насоса 72 в вихревую очистительную установку 80, которая в этом случае состоит из трех ступеней 92, 94 и 96, хотя в действительности число ступеней может быть даже большим. Очищенную фракцию, то есть верхний сток первой ступени 92 вихревой очистительной установки, направляют непосредственно в машину для изготовления волокнистого полотна, или, как показано в фигуре, в газоотделительный бак 82, деаэратор, из которого по существу дегазированную фракцию направляют в машину РМ для изготовления волокнистого полотна, и часть целевой суспензии, удаленной через переливную перегородку, поддерживающую постоянный уровень поверхности в газоотделительном баке 82, возвращают по трубопроводу 84 на впускной патрубок насоса 72, нагнетающий целевую суспензию в сторону вихревой очистительной установки, во многих случаях в сообщении со сборником 66 для подсеточной воды. Загрязненную фракцию первой ступени 92 вихревой очистительной установки 80, то есть нижний слив, направляют во вторую ступень 94 вихревой очистительной установки 80 с помощью насоса 98. Обычно также имеется трубопровод 100 для разбавляющей жидкости из сборника 66 для подсеточной воды, ведущий к насосу 98. Во второй вихревой очистительной ступени 94, целевую суспензию разделяют на две фракции, из которых очищенную фракцию, то есть верхний сток, направляют по трубопроводу 102 для подачи в питающий насос 72, обычно в сообщении со сборником 66 для подсеточной воды, из которого ее транспортируют через первую ступень 92 вихревой очистительной установки 80 и газоотделительный бак 82 в машину РМ для изготовления волокнистого полотна. Загрязненную фракцию, то есть нижний слив, второй ступени 94 вихревой очистительной установки 80 насосом 104 по трубопроводу 196 направляют в третью ступень 96 вихревой очистительной установки 80, обычно после разбавления подсеточной водой, поступающей из сборника 66 для подсеточной воды по трубопроводу 108. В этом варианте исполнения РСС-реактор 10 размещен в питающем трубопроводе третьей ступени 96 вихревой очистительной установки 80 так, что РСС, полученный в реакторе 10, и будучи принятым в ступенях вихревой очистительной установки, сначала транспортируется по трубопроводу 110 на входную сторону насоса 98 для введения во вторую ступень 94 вихревой очистительной установки 80, затем из второй ступени по трубопроводу 102 в питающий насос 72, и из него далее в газоотделительный бак 82 и, наконец, в машину РМ для изготовления волокнистого полотна.

[0052] Конструкция, показанная в фиг. 14, может быть упомянута как еще один дополнительный, тринадцатый вариант осуществления настоящего изобретения, причем в остальном конструкция подобна типу варианта исполнения согласно фиг. 12, но здесь перелив газоотделительного бака 82 направляют не в насос 72 в сообщении со сборником 66 для подсеточной воды, но вместо этого направляют в питающий насос 98 второй ступени 94 вихревой очистительной установки 80. Другими словами, перелив может быть использован либо отдельно, либо вместе с подсеточной водой, отбираемой из сборника 66 для подсеточной воды по трубопроводу 100, для регулирования консистенции загрязненной фракции первой ступени 92 и очищенной фракции третьей ступени 96 вихревой очистительной установки так, чтобы соответствовать РСС-реактору 10. Для указанного регулирования консистенции также может быть использован фильтрат из фильтра оборотной воды.