Ковшовый экскаватор - RU2769198C1

Код документа: RU2769198C1

Чертежи

Описание

Изобретение относится к землеройной технике, а именно к ковшовым экскаваторам, предназначенным для разработки прочного грунта выше уровня стоянки, и в частности к карьерным экскаваторам. Ковшовые экскаваторы давно и успешно используются в строительстве и в горном деле. Тем не менее, известные традиционные ковшовые экскаваторы имеют существенные недостатки. В этом можно убедиться, рассматривая рабочий цикл традиционного экскаватора. Рабочий цикл складывается из следующих элементов: набора грунта в ковш; подъема и поворота ковша к месту разгрузки; разгрузки ковша и возвращение к забою. Время рабочего цикла составляет около 20 секунд, а время набора грунта в ковш составляет около 20% от времени рабочего цикла. Остальные элементы рабочего цикла суть транспортные операции, однако, выполняются они при непосредственном участии машиниста, что приводит его к утомлению и снижению производительности. Кроме того, толщина вырезаемой стружки и объем ковша ограничивается условиями устойчивости экскаватора в период заполнения ковша, поэтому за рабочий цикл перемещается небольшое количество грунта, что также ограничивает производительность.

Известен экскаватор, содержащий неповоротную часть с ходовым оборудованием, поворотную платформу с силовой установкой и рабочим оборудованием в виде стрелы с гидромеханизмом поворота в вертикальной плоскости, телескопической рукояти и ковша с гидроприводами (SU 1714048 E02F 3/38). Известный экскаватор позволяет, в сравнении с традиционными экскаваторами, повысить производительность за счет сокращения времени рабочего цикла, путем исключения элемента поворота платформы. Разгрузка ковша осуществляется поворотом стрелы в вертикальной плоскости от забоя до разгрузочного лотка. Недостаток известного экскаватора заключается в сложности управления рабочим процессом, поскольку машинисту при наборе грунта в ковш необходимо смотреть вперед, а затем необходимо развернуться назад смотреть и управлять моментом остановки ковша для разгрузки и самой разгрузкой. Учитывая множество рабочих циклов в течении рабочей смены, такое управление утомляет машиниста и снижает производительность. Ограничение толщины вырезаемой стружки и емкости ковша по условию устойчивости, также уменьшает производительность.

Известен другой ковшовый экскаватор (RU 2709270 E02F 3/34), содержащий неповоротную часть с ходовым оборудованием, поворотную платформу с силовой установкой, накопительным бункером и рабочим оборудованием в виде стрелы с гидромеханизмом поворота в вертикальной плоскости, телескопической рукояти и ковша с гидроприводами. Второй известный экскаватор является наиболее близким к заявляемому изобретению по технической сущности и достигаемому техническому результату, поэтому принят заявителем в качестве прототипа. Во втором известном экскаваторе сокращение времени рабочего цикла, и увеличение производительности достигается за счет увеличения скорости поворота стрелы. Однако и второй известный экскаватор имеет недостаток, который заключается в том, что, несмотря на некоторое сокращение времени рабочего цикла, производительность увеличивается незначительно. Ограничение производительности является следствием малого объема грунта перемещаемого экскаватором за один рабочий цикл. Увеличить толщину вырезаемой стружки и объем ковша невозможно, поскольку возникает большая внешняя сила F, действующая на ковш и имеющая плечо большой величины до ребра опрокидывания, что приводит к потере устойчивости экскаватора. Кроме того, для разгрузки грунта в транспортное средство из накопительного бункера, он поднят на довольно большую высоту, куда необходимо за каждый рабочий цикл поднимать грунт при разгрузке ковша. Вместе с грунтом поднимается довольно тяжелое рабочее оборудование, на что затрачивается дополнительная энергия, а это увеличивает общие затраты энергии на выполнение рабочего процесса.

Техническая задача, решаемая предлагаемым изобретением, заключается в увеличении объема грунта, перемещаемого за один рабочий цикл, а также в рекуперации потенциальной энергии силы тяжести рабочего оборудования.

Техническим результатом является повышение производительности и снижение затрат энергии.

Поставленная техническая задача и достижение технического результата обеспечивается тем, что ковшовый экскаватор, включающий неповоротную часть с ходовым оборудованием, поворотную платформу с силовой установкой, накопительным бункером и рабочим оборудованием, в виде основной стрелы с гидромеханизмом поворота в вертикальной плоскости, телескопической рукояти и ковша с гидроприводами, снабжен дополнительной стрелой, дополнительными гидроцилиндрами, дополнительным гидрораспределителем и реле времени, причем дополнительная стрела установлена шарнирно и соосно с основной стрелой, снабжена телескопической рукоятью и ковшом с гидроприводами, а дополнительные гидроцилиндры установлены шарнирно и параллельно гидроцилиндрам привода основной и дополнительной стрел, при этом поршневые их полости сообщены гидролинией и через кран с гидробаком, причем дополнительный гидрорпспре-делитель привода стрел выполнен электроуправляемым и катушки управления соединены электролиниями с реле времени.

Предложенный ковшовый экскаватор отличается от прототипа совокупностью отличительных признаков, приведенных в отличительной части формулы изобретения. Так предложенный экскаватор снабжен дополнительной стрелой с рукоятью и ковшом, и это обеспечивает надежную устойчивость, и возможность увеличить объем основного ковша, к которому добавляется грунт дополнительного ковша, что и перемещается за один рабочий цикл. Дополнительные гидроцилиндры стрел обеспечивают противофазное их движение и рекуперацию потенциальной энергии силы тяжести рабочего оборудования.

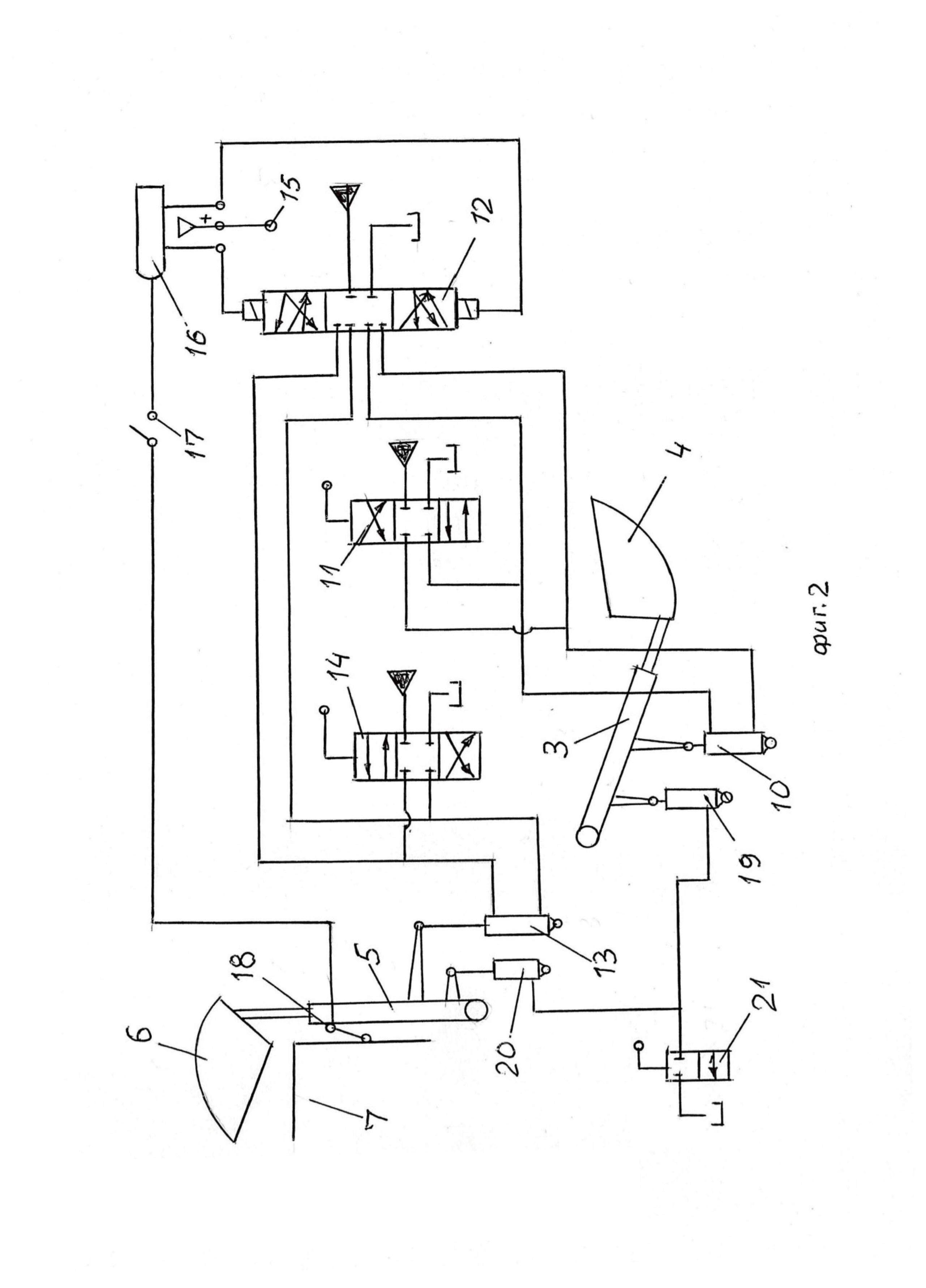

На фиг. 1 изображен ковшовый экскаватор; на фиг. 2 - электро-гидравлическая схема управления.

Ковшовый экскаватор содержит неповоротную часть 1 с ходовым оборудованием, поворотную платформу 2 с силовой установкой и рабочим оборудованием. Рабочее оборудование включает шарнирно установленную основную стрелу 3 с телескопической рукоятью, ковш 4 и гидроприводы. Также шарнирно и соосно с основной стрелой установлена дополнительная стрела 5 с телескопической рукоятью, ковшом бис гидроприводами. На поворотной платформе также установлен накопительный бункер 7, снабженный датчиком и указателями 8 объема грунта и гидроцилиндрами 9 привода разгрузочного устройства. Гидроцилиндр 10 (фиг. 2) привода основной стрелы 3 сообщен гидролиниями с гидрораспределителями 11 и 12, а гидроцилиндр 13 привода дополнительной стрелы 5 сообщен с гидрораспределителями 14и 12. Гидрораспределитель 12 выполнен электроуправляемым и его катушки соединены электролиниями с пультом 15 ручного управления, и с реле времени 16. Реле времени, кроме того, соединено через включатель 17 с путевым включателем 18, установленном на бункере 7. Дополнительные гидроцилиндры 19 и 20 установлены шарнирно и параллельно гидроцилиндрам привода основной и дополнительной стрел, а их поршневые полости сообщены между собой и через кран 21 с гидробаком.

Ковшовый экскаватор действует следующим образом.

В исходном положении, изображенном на фиг. 1 и фиг. 2, основная стрела 3 опущена и ковш 4 лежит на поверхности грунта в нижней части забоя. Дополнительная стрела 5 поднята и находится в положении разгрузки ковша 6 в бункер 7. Золотники гидрораспределителей занимают нейтральные позиции. Для начала рабочего цикла машинист, пультом управления 15, включает гидрораспределитель 12 в позицию, в которой поршневая полость гидроцилиндра 10 и штоковая полость гидроцилиндра 13 соединяются с напорной гидролинией, а противоположные полости с гидробаком. Основная стрела 3 поднимается и ковш 4 вырезает стружку, заполняясь грунтом. Одновременно с началом движения основной стрелы 3 вверх, дополнительная стрела 5 начинает движение вниз. Дополнительные гидроцилиндры 19 и 20, при закрытом кране 21, обеспечивают противофазное движение основной и дополнительной стрел, а кроме того, обеспечивают рекуперацию энергии, поскольку потенциальная энергия силы тяжести дополнительной стрелы используется для подъема основной стрелы. При приближении основной стрелы к накопительному бункеру 7 она воздействует на путевой включатель 18, который выключает гидрораспределитель 12 и включает реле времени 16. Реле времени выдерживает заданный настройкой промежуток времени, достаточный для разгузки ковша, и включает гидрораспределитель 12 в позицию, обеспечивающую опускание основной стрелы вниз. Соответственно связанная с ней дополнительная стрела 5 начинает подниматься, а ее ковш 6 срезать грунт и заполняться. Теперь уже потенциальная энергия основной стрелы используется для подъема дополнительной стрелы. Система управления автоматически обеспечивает повторяющиеся противофазные движения основной и дополнительной стрел с запрограммированными краткими остановками. Во время такой краткой остановки стрел один ковш разгружается, а второй приводится машинистом в позицию набора грунта. Время управляющих воздействий на приводы рукояти и ковша, для установки в позицию набора грунта, занимает несколько секунд и составляет незначительную часть времени рабочего цикла. Остальные элементы рабочего цикла, такие как подъем стрелы, разгрузка ковша и опускание стрелы осуществляются автоматически, поэтому машинист, управляя двумя ковшами предложенного экскаватора, устает меньше, чем при управлении одним ковшом традиционного экскаватора. Возможно и ручное управление рабочим процессом, используя пульт 15 при выключенном реле времени 16.

Предложенный экскаватор, в сравнении с прототипом, обеспечивает повышение производительности в 2 раза с одновременным снижением затрат энергии и упрощением управления. Важно отметить и то, что не требуется повышать мощность двигателя и гидронасосов, поскольку ковши набираются последовательно и максимальная нагрузка, возникающая при заполнении ковшей, распределена во времени.

Кроме того, предложенный экскаватор позволяет осуществлять и другой режим работы при разработке грунтов высокой прочности. Такой режим заключается в том, что перед началом работы поршневые полости дополнительных гидроцилиндров 19 и 20 сообщаются через кран 21 с гидробаком, а реле времени 16 выключается. Управление рабочим процессом производится с помощью гидрораспределителей 11 и 14. Основную и дополнительную стрелы опускают вниз до опоры ковшей на грунт, затем фиксируют гидрораспределителем 14 дополнительную стрелу 5, которая образует жесткую опору, обеспечивающую надежную устойчивость экскаватора при наборе грунта. Это позволяет воспринимать большее внешнее силовое воздействие на основной ковш 4 со стороны грунта, а поэтому возможно разрабатывать грунт повышенной прочности штатным ковшом или установить сменный ковш большего объема при разработке грунта средней прочности. Заполнив грунтом основной ковш его останавливают на уровне верхней кромки забоя (показано прерывистыми линиями на фиг. 1). Затем заполняют грунтом дополнительный ковш 6 и поднимают одновременно основную и дополнительную стрелы к бункеру 7 для разгрузки ковшей. После разгрузки ковшей стрелы одновременно опускают в забой для повторения рабочего цикла.

Работа в таком режиме обеспечивает разработку прочных грунтов, увеличение производительности более чем в два раза, в сравнении с прототипом, за счет увеличения объема грунта, перемещаемого за один рабочий цикл и за счет сокращения времени рабочего цикла путем совмещения транспортных элементов рабочего цикла при одновременном подъеме основной и дополнительной стрел.

Разгрузка грунта из накопительного бункера 7 осуществляется без участия машиниста. Водители транспортных средств, сообразуясь с указателем 8 объема грунта в бункере, подъезжают под разгрузочный лоток и дистанционно радиопультом приводят в действие механизм разгрузки. Механизм разгрузки содержит гидроцилиндры 9, поднимающие конец днища на роликах.

Реферат

Изобретение относится к землеройной технике, а именно к ковшовым экскаваторам, предназначенным для разработки прочных грунтов выше уровня стоянки, и в частности к карьерным экскаваторам. Технический результат - повышение производительности и снижение затрат энергии. Ковшовый экскаватор содержит неповоротную часть с ходовым оборудованием, поворотную платформу с накопительным бункером и рабочим оборудованием, включающим основную и дополнительную стрелы с гидромеханизмами поворота в вертикальной плоскости. Дополнительные гидроцилиндры стрел и система управления обеспечивают противофазный поворот стрел, последовательное заполнение ковшей грунтом и их разгрузку в накопительный бункер, что вдвое увеличивает объем грунта перемещаемого за один рабочий цикл. Рекуперация потенциальной энергии силы тяжести стрел обеспечивает снижение затрат энергии. 2 ил.

Комментарии