Способ сгущения пульпы с использованием акустических волн - RU2618007C1

Код документа: RU2618007C1

Чертежи

Описание

Изобретение относится к области физики и может быть использовано: для сгущения продуктов обогащения обогатительных фабрик (ОФ) рудной и нерудной отраслей, обогащения углей, гидрометаллургии и т.п. - в интересах повышения безопасности (промышленной и экологической); для очистки оборотных промышленных вод (ОПВ) от шламовых частиц в сгустителях - для повышения эффективности производства (например, для повышения качества извлечения алмазов); для подготовки питьевой воды (для сгущения осадка) и дальнейшего использования сгущенного осадка в качестве сырья - в интересах рационального природопользования и т.д.

Известен способ сгущения пульпы (с одновременным их осветлением) с использованием силы тяжести (методом отстаивания), при котором происходит отделение шламовых частиц (ШЧ) от воды под действием силы тяжести. При этом скорость оседания ШЧ зависит от их размера, плотности и от вязкости среды /БСЭ, 2-е изд., 1949, т. 31, с. 438/.

Основными недостатками данного способа являются:

1. Длительность процесса сгущения (и осветления) тонкодисперсных частиц (ТДЧ) размером от 0,5 мкм до 5,0 мкм пульпы.

2. Низкая плотность сгущенного осадка - из-за ограничений силы тяжести.

3. Невозможность очистки пульпы от коллоидных частиц (КЧ) - размером менее 0,5 мкм.

4. Высокие затраты (капитальные и эксплуатационные) на реализацию способа и т.д.

Известен способ сгущения пульпы (с одновременным их осветлением) с использованием акустического фильтра, заключающийся в отделении твердых частиц (шламов) пульпы от жидкой фазы (воды) посредством пропускания фильтруемой суспензии (пульпы) через акустический фильтр, в качестве фильтрующей перегородки которого используется металлическая сетка, колеблющаяся с частотой 100 Гц /Kord P. Genive Chimique, №10, 1956. Ультразвук в обогащении полезных ископаемых /Под ред. В.А. Глембоцкого. - Алма-Ата: Наука, 1972, с. 170/.

Основными недостатками данного способа являются:

1. Низкая производительность сгущения и осветления хвостов обогащения - из-за ограниченной площади фильтрующей перегородки.

2. Низкая плотность осадка - из-за природных ограничений силы гравитации.

3. Невозможность очистки хвостов обогащения от КЧ и ТДЧ - из-за технических ограничений в свойствах фильтрующей перегородки.

4. Высокие затраты (капитальные и эксплуатационные) на реализацию данного способа и т.д.

Известен способ сгущения хвостов обогащения (с одновременным их осветлением) с использованием химических реагентов (коагулянтов, флокулянтов), заключающийся в: приготовлении раствора химического реагента (РХР), его дозированной подачи в хвосты обогащения (в пульпу), смешивании РХР с пульпой и обеспечении условий его (РХР) эффективной работы, а также последующем удалении сгущенного осадка и отведении осветленной воды /Дытнерский Ю.И. Процессы и аппараты химической технологии: Учебник для вузов. - Изд. 2-е. В 2-х кн.: Часть 1. Теоретические основы процессов химической технологии. Гидромеханические и тепловые процессы и аппараты. - М.: Химия, 1995. – 400 с. Куренков В.Ф. Полиакриламидные флокулянты // Соросовский образовательный журнал. - 1997. - №7. С. 57-63/.

Основными недостатками данного способа являются: - высокие капитальные (на строительство сгустителей и т.д.) и эксплуатационные (на приобретение химических реагентов) затраты;

- потенциально высокая экологическая опасность при транспортировке и хранении химических реагентов;

- сложность правильного выбора дозировки химического вещества - из-за зависимости дозировки от: концентрации ШЧ в пульпе, физико-химических свойств ШЧ (особенно КЧ), параметров (температура и т.д.) внешней среды;

- большой расход энергии при введении РХР в пульпу (перикинетическая стадия - интенсивное кратковременное перемешивания РХР с исходной суспензией и адсорбция полимера на поверхности раздела фаз твердое - жидкость) - из-за необходимости диспергирования РХР и обеспечения необходимой частоты столкновения частиц;

- длительность процесса укрупнения и роста флоккул (ортокинетическая стадия), когда они приобретают большую плотность и вес, а также оседают под действием сил гравитации. При этом важно, чтобы в один момент времени столкнулись частицы с поверхностями, покрытыми полимером. Поэтому данный процесс ускоряется при медленном перемешивании, когда соединение флоккул происходит постепенно (при высокой скорости перемешивания флоккулы могут разрушаться и отделяются друг от друга и при повторном соединении редко достигают оптимального размера и прочности);

- изменение физических свойств новых образований, т.к. процессы нейтрализации зарядов (коагуляции) и образования флоккул (флокуляции) настолько различны, что каждая из этих систем, где проводится удаление твердых веществ, имеет свои ограничения по физическим параметрам. Например, флокулирующая способность реагентов в промышленных дисперсных системах зависит от большого числа факторов, поэтому затруднена корректная оценка влияния отдельных факторов на флокулирующий эффект;

- уменьшение флокулирующей активности в процессе приготовления, хранения, транспортирования от места приготовления к сгустителю. Это обусловлено не только уменьшением молекулярной массы вследствие деструкции макромолекул, происходящей в результате химических, физических и микробиологических воздействий, но и увеличением компактности макромолекулярных клубков (глобул) в результате внутримолекулярного перераспределения водородных связей и т.д.

Известен способ безреагентной очистки воды и уплотнения осадка, заключающийся в практически полной - более 90% очистке от крупнодисперсных - размер части более 50 мкм, взвешенных веществ (ВВ), значительной - более 50% очистке от среднедисперсных - размер частиц от 5 мкм до 50 мкм, ВВ незначительной - менее 50% очистке от тонкодисперных (ТД) - размер частиц от 0,5 мкм до 5 мкм, ВВ, частичной - менее 10% очистке от КЧ, путем периодического - с чередованием режимов излучения и паузы, а также последовательного по частоте, формирования в главном отстойнике (отстойнике для оборотных вод) бегущих гидроакустических волн (БГАВ) звукового диапазона частот (ЗДЧ) - в диапазоне частот от 16 Гц до 16 кГц и ультразвукового диапазона частот (УЗДЧ) - в диапазоне частот выше 16кГц; в полной очистке от КДЧ, практически полной очистке от СДЧ, существенной очистке от ТДЧ, а также частичной очистке от КЧ в первом дополнительном отстойнике - путем периодического и последовательного формирования бегущих гидроакустических волн (БГАВ) звукового диапазона частот (ЗДЧ) и ультразвукового диапазона частот (УЗДЧ); в полной очистке от СДЧ, практически полной очистке от ТДЧ, незначительной очистке от КЧ во втором дополнительном отстойнике - путем периодического и последовательного формирования интенсивных стоячих гидроакустических волн (СГАВ) ЗДЧ и УЗДЧ частот; в полной очистке от ТДЧ, практически полной очистке от КЧ в третьем дополнительном отстойнике - путем периодического и последовательного формирования интенсивных СГАВ ЗД и УЗД частот, а также дополнительной очистки от ВВ путем фильтрации воды через дренажные системы и прохождения через системы естественной аэрации воды кислородом, находящихся между всеми отстойниками; в полной очистке от КЧ в специальном сооружении - акустическом гидроциклоне (АГЦ) путем перемешивания и дегазации очищаемой воды при избыточным статическом давлении 3-5 атм, а также путем ее облучения интенсивными - с амплитудой звукового давления не менее 105 Па на расстоянии 1 м от излучателя, СГАВ УЗДЧ на частоте, близкой к резонансной частоте газовых пузырьков за счет: акустической коагуляции, преимущественно, СДВВ и ТДЧЧ - в БГАВ ЗДЧ и УЗДЧ (в главном и первом дополнительном отстойнике); акустической коагуляции, преимущественно, ТДВВ и КЧ - СГАВ ЗДЧ и УЗДЧ (во втором и третьем дополнительном отстойниках); акустической коагуляции, преимущественно КЧ, ТМ и солей - режиме акустической кавитации (в специальном сооружении): гравитационного осаждения ранее акустически коагулированных СДВВ, ТДВВ и КЧ (в главном отстойнике, в первом, втором и третьем дополнительных отстойниках, а также в специальном сооружении); акустического уплотнения осадка (в специальном сооружении) /Бахарев С.А. Способ очистки и обеззараживания оборотных и сточных вод. - Патент РФ №2280490, 2005 г., опубл. 27.07.2006, Бюл. №21. Диплом ФИПС в номинации: «100 лучших изобретений России»/.

К основным недостаткам данного способа относят:

1. Низкое качество сгущения осадка и осветления воды из-за наличия в исходной водной системе ТДЧ и КЧ.

2. Низкая производительность сгущения осадка и осветления воды из-за наличия в исходной водной системе ТДЧ и КЧ.

3. Высокая стоимость сгущения единицы объема (например, 1 м3) осадка и осветления единицы объема воды.

4. Громоздкость очистного сооружения и т.д.

Наиболее близким к заявляемому относится способ, выбранный в качестве способа-прототипа, заключающийся в очистке от КДЧ, СДЧ, ТДЧ (мелкодисперсных) и КЧ, планктона (ПЛТ) и водорослей (ВДР), а также от болезнетворных бактерий (ББ), тяжелых металлов (ТМ), нефтепродуктов (НПР) путем периодического (с чередованием режимов излучения и паузы) и последовательного по частоте формирования в отстойнике БГАВ ЗДЧ и УЗДЧ, а также в смешивании грязненной промышленной воды с РХР (оксихлорида алюминия) предварительно приготовленным (из смеси химического реагента и воды) и акустически диспергированном (равномерно измельченным), в очистке от СДЧ, ТДЧ, КЧ, ББ, ПЛТ, ВДР и НПР в первом дополнительном отстойнике путем периодического и последовательного по частоте, формирования в отстойнике БГАВ ЗДЧ и УЗДЧ, а также путем аэрирования очищаемой воды мельчайшими пузырьками воздуха; в очистке от ТДЧ, КЧ, ББ ПЛТ, ВДР и НПР во втором дополнительном отстойнике путем периодического и последовательного по частоте, формирования в отстойнике СГАВ ЗДЧ; а также путем аэрирования очищаемой воды мельчайшими пузырьками воздуха; в очистке от КЧ, ББ, ПЛТ и ВДР в специальном сооружении - магнитоакустическом гидроциклоне (МАГЦ) путем активного перемешивания воды во вращающемся гидропотоке при избыточном статическом давлении и облучении ее интенсивными гидроакустическими волнами ЗДЧ, а также низкочастотными (НЧ) и высокочастотными (ВЧ) электромагнитными волнами; заборе мокрого сгущенного осадка, его предварительную акустическую сушку до транспортной влажности, окончательную сушку безопасного осадка, раздельную фасовку безопасного и опасного осадка, а также их последующую транспортировку для глубокой переработки или утилизации /Бахарев С.А. Способ очистки и обеззараживания воды. - Патент РФ №2487838, 2011 г., опубл. 20.07.2013, Бюл. №20/.

Основными недостатками способа-прототипа являются:

1. Недостаточное качество сгущения осадка и осветления воды из-за наличия в исходной водной системе ТДЧ и КЧ.

2. Недостаточная производительность сгущения осадка и осветления воды из-за наличия в исходной водной системе ТДЧ и КЧ.

3. Высокая стоимость сгущения единицы объема (например, 1 м3) осадка и осветления единицы объема воды.

4. Потенциальная экологическая опасность из-за наличия остатков химических реагентов в сгущенном осадке и в осветленной воде.

4. Громоздкость очистного сооружения и т.д.

Задача, которая решается изобретением, заключается в разработке способа, свободного от указанных выше недостатков.

Технический результат предложенного способа заключается в эффективном (быстром и качественном) сгущении осадка и в эффективном (быстрой и качественной) осветлении (очистке от шламовых частиц) пульпы относительно простым способом при минимальных финансово-временных затратах с обеспечением медицинской безопасности для человека и экологической безопасности для окружающей природной среды (ОПС) в целом.

Поставленная цель достигается тем, что в известном способе сгущения пульпы с использованием акустических волн, включающем очистку пульпы от крупнодисперсных, среднедисперсных, тонкодисперсных и коллоидных шламовых частиц в грязевом отстойнике, смешивании в главном отстойнике ранее грубо осветленной пульпы с раствором химического реагента, предварительно приготовленным и акустически диспергированным при помощи гидроакустических волн ультразвукового диапазона частот с амплитудой акустического давления не менее 104 Па на расстоянии 1 м от соответствующего гидроакустического излучателя, механическом перемешивании пульпы с раствором химического реагента и одновременном облучении их в главном отстойнике, гравитационном сгущении осадка путем гравитационного осаждения ранее акустически и химически коагулированных шламовых частиц, заборе сгущенного осадка из главного отстойника и его предварительной акустической сушке до транспортной - не более 50% влажности, путем его облучения акустическими волнами звукового и ультразвукового диапазона частот с амплитудой акустического давления не менее 1 Па на расстоянии 1 м от соответствующего акустического излучателя, транспортировке сгущенного и акустически высушенного осадка и его последующем обезвоживании, транспортировке сгущенного и обезвоженного осадка для его глубокой переработки или утилизации, в качестве главного отстойника используют сгуститель, в котором пульпу с раствором химического реагента облучают гидроакустическими волнами звукового и ультразвукового диапазонов частот с амплитудой акустического давления не менее 104 Па на расстоянии 1 м от соответствующего гидроакустического излучателя, дополнительно осуществляют воздействие на пульпу в грязевом отстойнике при помощи гидроакустических волн звукового и ультразвукового диапазонов частот с амплитудой акустического давления не менее 102 Па на расстоянии 1 м от соответствующего гидроакустического излучателя, дополнительно осуществляют воздействие на сгущаемый осадок при помощи гидроакустических волн звукового и ультразвукового диапазонов частот с амплитудой акустического давления не менее 102 Па на расстоянии 1 м от соответствующего гидроакустического излучателя.

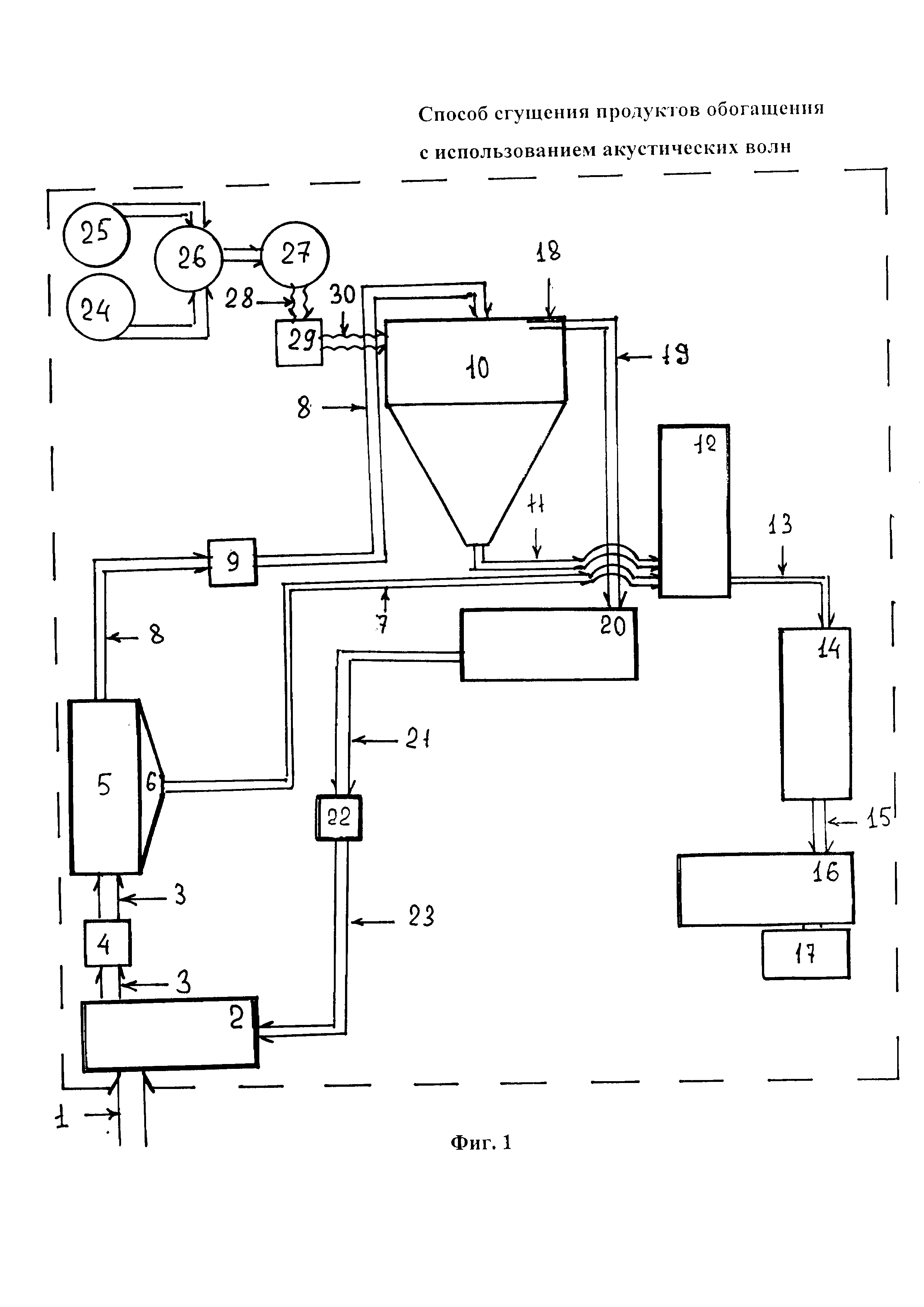

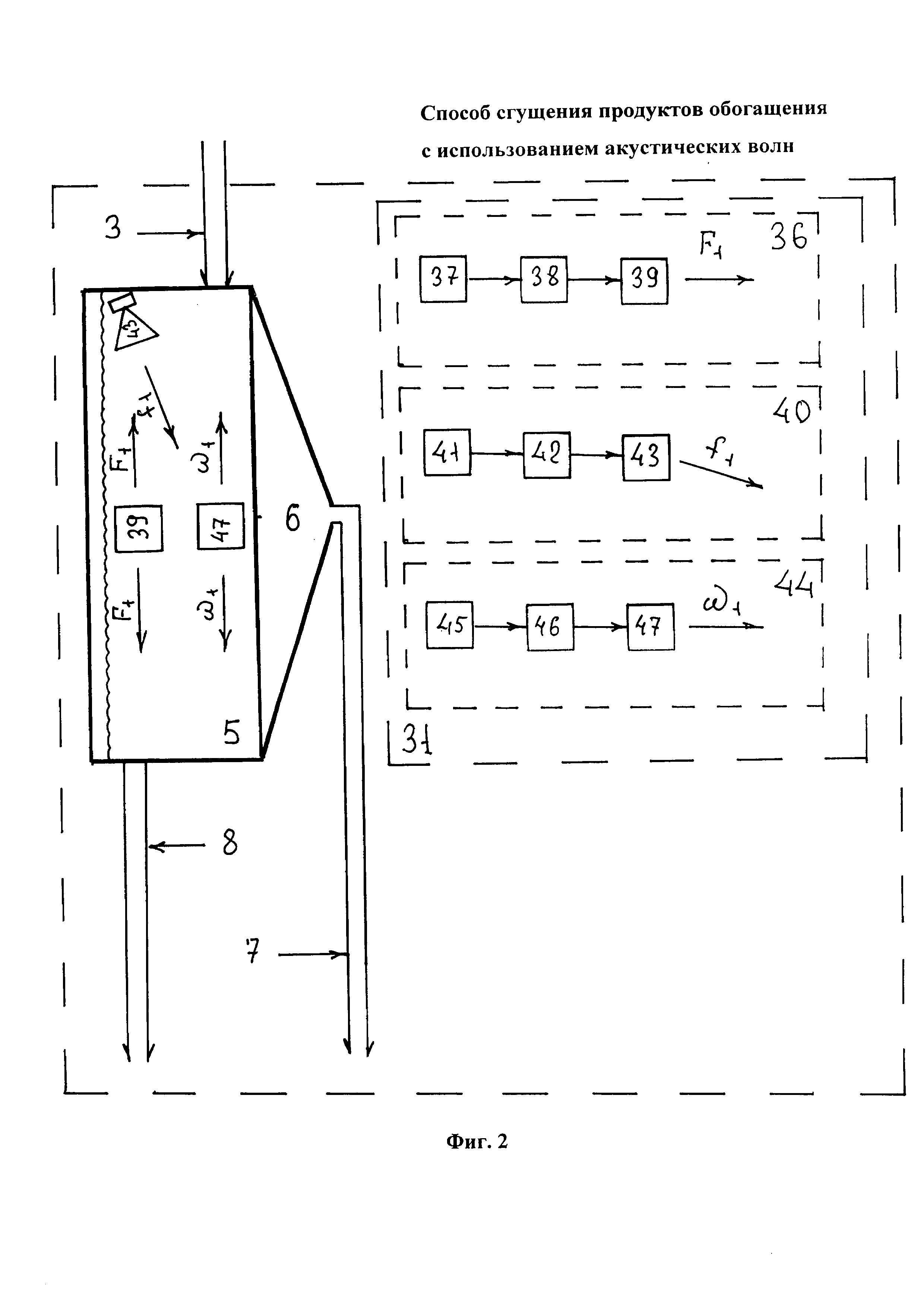

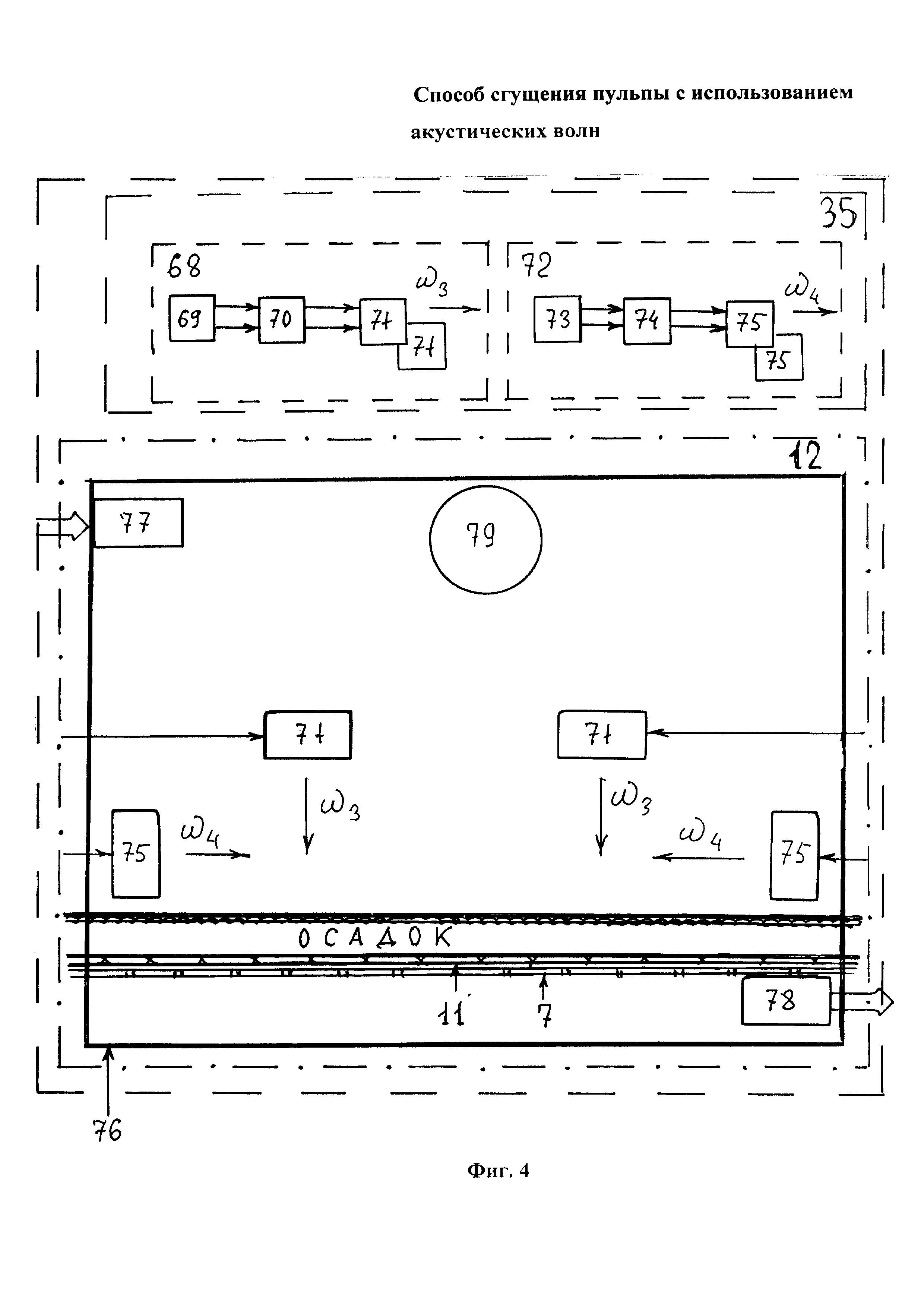

На фиг. 1 - фиг. 6 представлены структурные схемы устройства, реализующего разработанный способ сгущения продуктов обогащения с использованием акустических волн. При этом: на фиг. 1 иллюстрируется структурная схема устройства применительно к общему принципу реализации разработанного способа сгущения продуктов обогащения с использованием акустических волн; на фиг. 2 иллюстрируется структурная схема устройства применительно к первому мобильному гидроакустическому модулю (ПМГАМ), установленному в районе грязевого отстойника; на фиг. 3 иллюстрируется структурная схема устройства применительно к: второму МГАМ (ВМГАМ), установленному в районе приготовления РХР; к третьему МГАМ (ТМГАМ), установленному в районе ввода РХР в продукты обогащения; к четвертому МГАМ (ЧМГАМ), установленному в районе сгустителя; на фиг. 4 иллюстрируется структурная схема устройства применительно к пятому МГАМ (ПТМГАМ), размещенному в районе грязевого бака.

Устройство применительно к сгущению продуктов обогащения с использованием акустических волн в процессе добычи алмазов (например, на горно-обогатительных комбинатах АК «АЛРОСА») содержит последовательно функционально соединенные: транспортный модуль (1) алмазосодержащей руды, являющийся первым входом обогатительной фабрики (ОФ), ОФ (2), горизонтальный пульповод (3), являющийся выходом ОФ (2), первый шламовый насос (4), грязевой отстойник (5) с первым разгрузочным устройством (6) и первым транспортером (7) сгущенного осадка, являющийся резервуаром для продуктов обогащения ОФ (2), вертикальный пульповод (8), являющийся первым входом сгустителя (10), второй шламовый насос (9), сгуститель (10), являющийся главным отстойником, второй транспортер (11) сгущенного осадка, являющийся первым выходом сгустителя (10), грязевой бак (12), являющийся резервуаром для сгущенного осадка, третий транспортер (13) сгущенного и акустически высушенного осадка, обезвоживатель осадка (14), четвертый транспортер (15) сгущенного и обезвоженного осадка, фасовочный модуль (16) сгущенного и обезвоженного осадка и транспортный модуль (17) сгущенного и обезвоженного осадка.

Устройство также содержит последовательно функционально соединенные: переливную трубу (18), являющуюся вторым выходом сгустителя (10), первый горизонтальный водовод (19), водный отстойник (20), являющийся резервуаром осветленной оборотной воды для ОФ (2), второй горизонтальный водовод (21), водяной насос (22) и третий горизонтальный водовод (23), являющийся вторым входом ОФ (2).

Устройство также содержит функционально соединенные: бак (24) для чистой воды, бак (25) для сухого химического реагента (СХР), бак (26) для приготовления РХР, бак (27) для хранения РХР, первая гибкая труба (28), насос (29) для перекачивания РХР и вторая гибкая труба (30), являющаяся вторым входом сгустителя (10).

Устройство также содержит: ПМГАМ (31), ВМГАМ (32), ТМГАМ (33), ЧМГАМ (34) и ПТМГАМ (35).

При этом ПМГАМ (31) содержит: первый гидроакустический канал (36) формирования, усиления и ненаправленного (направленного во все стороны) излучения гидроакустических сигналов ЗДЧ и УЗДЧ, предназначенный, в первую очередь, для акустической коагуляции СДЧ и содержащий последовательно электрически соединенные: первый генератор (37) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте F1, первый усилитель мощности (38) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте F1 и первый ненаправленный гидроакустический излучатель (39) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте F1; второй гидроакустический канал (40) формирования, усиления и направленного вперед-вниз излучения гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f1, предназначенный, в первую очередь, для акустического (принудительного) осаждения разнодисперсных (КДЧ, СДЧ, ТДЧ и КЧ) исходных и ранее акустически коагулированных шламовых частиц (ШЧ) и содержащий последовательно электрически соединенные: второй генератор (41) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f1, второй усилитель мощности (42) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f1 и первый направленный вперед-вниз гидроакустический излучатель (43) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f1; третий гидроакустический канал (44) формирования, усиления и ненаправленного (направленного во все стороны) излучения гидроакустических сигналов ЗДЧ и УЗДЧ, предназначенный, в первую очередь, для акустического сгущения осадка и содержащий последовательно электрически соединенные: третий генератор (45) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте ω1 и третий усилитель мощности (46) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте ω1 и второй ненаправленный гидроакустический излучатель (47) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте ω1.

При этом ВМГАМ (32) содержит: четвертый гидроакустический канал (48) формирования, усиления и ненаправленного (направленного во все стороны) излучения гидроакустических сигналов ЗДЧ и УЗДЧ на частоте Ω1, предназначенный, в первую очередь, для акустического перемешивания РХР (за счет акустического течения и т.д.) и акустической активации (за счет знакопеременного давления большой амплитуды) РХР, и содержащий последовательно электрически соединенные: четвертый генератор (49) гидроакустических сигналов на частоте Ω1, четвертый усилитель мощности (50) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте Ω1 и третий ненаправленный гидроакустический излучатель (51) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте Ω1.

При этом ТМГАМ (33) содержит: пятый гидроакустический канал (52) формирования, усиления и ненаправленного излучения гидроакустических сигналов ЗДЧ и УЗДЧ на частоте Ω2, предназначенный, в первую очередь, для акустического диспергирования (равномерного измельчения частичек РХР в режиме акустической кавитации) РХР, вводимого в продукты обогащения, и содержащий последовательно электрически соединенные: пятый генератор (53) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте Ω2, пятый усилитель мощности (54) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте Ω2 и четвертый ненаправленный гидроакустический излучатель (55) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте Ω2.

При этом ЧМГАМ (34) содержит: шестой гидроакустический канал (56)формирования, усиления и ненаправленного (направленного во все стороны) излучения гидроакустических сигналов ЗДЧ и УЗДЧ, предназначенный, в первую очередь, для акустической коагуляции ТДЧ и содержащий последовательно электрически соединенные: шестой генератор (57) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте F2, шестой усилитель мощности (58) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте F2 и пятый ненаправленный гидроакустический излучатель (59) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте F2; седьмой гидроакустический канал (60) формирования, усиления и направленного вперед-вниз излучения гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f2, предназначенный, в первую очередь, для акустического (принудительного) осаждения разнодисперсных (СДЧ, ТДЧ и КЧ) исходных и ранее акустически коагулированных ШЧ и содержащий последовательно электрически соединенные: седьмой генератор (61) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f2, седьмой усилитель мощности (62) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f2 и второй направленный вперед-вниз гидроакустический излучатель (63) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f2; восьмой гидроакустический канал (64) формирования, усиления и ненаправленного (направленного во все стороны) излучения гидроакустических сигналов ЗДЧ и УЗДЧ на частоте ω2, предназначенный, в первую очередь, для акустического сгущения осадка и содержащий последовательно электрически соединенные: восьмой генератор (65) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте ω2, восьмой усилитель мощности (66) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте ω2 и шестой ненаправленный гидроакустический излучатель (67) гидроакустических сигналов ЗДЧ и УЗДЧ на частоте ω2.

При этом ПТМГАМ (35) содержит: первый акустический канал (68) формирования, усиления и направленного сверху-вниз излучения акустических сигналов ЗДЧ и УЗДЧ на частоте ω3, предназначенный, в первую очередь, для акустического (механического) выдавливания (как из губки) свободной влаги из сгущенного в сгустителе (10) осадка и содержащий последовательно электрически соединенные: первый многоканальный - не менее 2-х каналов, генератор (69) акустических сигналов ЗДЧ и УЗДЧ на частоте ω3, первый многоканальный - по числу каналов генератора (69), усилитель мощности (70) акустических сигналов ЗДЧ и УЗДЧ на частоте ω3 и несколько - по числу каналов усилителя (70), идентичных друг другу первых направленных сверху-вниз по всей площади осушаемого до транспортной влажности ранее сгущенного в сгустителе (10) осадка, акустических излучателей (71) акустических сигналов ЗДЧ и УЗДЧ на частоте ω3; второй акустический канал (72) формирования, усиления и направленного вдоль всей поверхности осушаемого до транспортной влажности ранее сгущенного в сгустителе (10) осадка излучения акустических сигналов ЗДЧ и УЗДЧ на частоте ω4, предназначенный, в первую очередь, для акустического (механического) разрушения (как сильным ветром) приповерхностного диффузного слоя над сгущенным ранее в сгустителе (10) осадке и содержащий последовательно электрически соединенные: второй многоканальный - не менее 2-х каналов, генератор (73) акустических сигналов ЗДЧ и УЗДЧ на частоте ω4, второй многоканальный - по числу каналов генератора (73), усилитель мощности (74) акустических сигналов ЗДЧ и УЗДЧ на частоте ω4 и несколько - по числу каналов усилителя (74), идентичных друг другу вторых направленных вдоль всей поверхности осушаемого до транспортной влажности ранее сгущенного в сгустителе (10) осадка, акустических излучателей (75) акустических сигналов ЗДЧ и УЗДЧ на частоте ω4.

При этом грязевой бак (12), вблизи которого размещен ПТМГАМ (35), в простейшем случае содержит: герметичный корпус (76), внутри которого проходят: первый транспортер (7) со сгущенным в грязевом отстойнике (5) осадком; второй транспортер (11) со сгущенным в сгустителе (10) осадком, а также: втяжной вентилятор (77), размещенный в верхней части герметичного корпуса (76), вытяжной вентилятор (78), размещенный в нижней части герметичного корпуса (76), и промышленный кондиционер (79), обеспечивающий в герметичном корпусе (76) заданные параметры сушильного агента (температуру воздуха - не ниже +30°C и относительную влажность воздуха - не выше 50%).

Способ сгущения продуктов обогащения с использованием акустических волн реализуют следующим образом (фиг. 1-фиг. 4).

В процессе производственной деятельности (например, добыча алмазов на одном из горно-обогатительных комбинатов АК «АЛРОСА») алмазосодержащую руду при помощи транспортного модуля (1), являющегося первым входом ОФ, подают на ОФ (2). Одновременно с этим осветленную (О) оборотную промышленную воду (ОПВ) при помощи последовательно функционально соединенных: второго горизонтального водовода (21), водяного насоса (22) и третьего горизонтального водовода (23), являющегося вторым входом ОФ (2), из водного отстойника (20), являющегося резервуаром ООПВ для ОФ, подают на ОФ (2). При этом в процессе обогащения алмазов из алмазосодержащей руды и ООПВ формируют пульпу - загрязненную (3) ОПВ (ЗОПВ) - продукты обогащения, из которых нужно: выделить (сгустить) твердую часть - осадок и выделить (осветлить) жидкую часть - ОПВ.

В дальнейшем продукты обогащения (пульпу), содержащие: крупнодисперсные (КД) ШЧ (КДШЧ) размером lкдшч - более 50 мкм и массой mкдшч, среднедисперсные (СД) ШЧ (СДШЧ) размером lсдшч - от 5 мкм до 50 мкм и массой mсдшч, тонкодисперсные (ТД) ШЧ (ТДШЧ) размером lтдшч - от 0,5 мкм до 5,0 мкм и массой mтдшч, а также коллоидные (КЛ) ШЧ (КЛШЧ) размером lклшч - менее 0,5 мкм и массой mклшч, с выхода ОФ (2), благодаря горизонтальному пульповоду (3) и первому шламовому насосу (4), направляют в грязевой отстойник (5), являющийся резервуаром для продуктов обогащения ОФ (2).

Благодаря массе и соответствующей силе тяжести основную часть - более 75%, КДШЧ осаждают в осадок. Однако основная часть СДШЧ, а также все - 100%, ТДШЧ и все КЛШЧ из-за: незначительной массы (и, соответственно, незначительной силы тяжести), высокому (сотни - единицы тысяч куб.м/час) расходу пульпы (продуктов обогащения) и интенсивному ее перемешиванию в грязевом отстойнике (5) остаются во взвешенном состоянии. Кроме того, из-за недостаточной плотности осадка (сформированною под действием силы гравитации) он (осадок) занимает относительно большой объем в грязевом отстойнике (5), легко поднимается гидродинамическими потоками пульпы на поверхность и (тем самым) уменьшает полезный (используемый для осветления пульпы) объем грязевого отстойника (5).

В результате в сгустителе (10) для осветления такой (не качественно предварительно осветленной) пульпы потребуется применять большое количество дорогостоящих и экологически опасных при транспортировки и хранении химических реагентов (ХР). Кроме того, из-за ограниченного (размерами ОФ) объема сгустителя (10) и ограниченного (технологическим процессом) времени осветления пульпы в сгустителе (10) в сгущенном осадке и в ООПВ окажется большое количество остатка дорогостоящего и экологически опасного при транспортировке и хранении ХР.

Для того чтобы разгрузить сгуститель (10); повысить качество сгущения осадка и качество осветления ОПВ в грязевом отстойнике (5) и в сгустителе (10); уменьшить расход ХР для сгущения осадка и осветления ОПВ в сгустителе (10), а также минимизировать остаток ХР в сгущенном осадке и в ООПВ, вблизи грязевого отстойника (5) размещают ПМГАМ (31).

При этом с помощью последовательно электрически соединенных: первого генератора (37), первого усилителя мощности (38) и первого ненаправленного гидроакустического излучателя (39) первого гидроакустического канала (36) ПМГАМ (31) осуществляют формирование, усиление и ненаправленное излучение гидроакустических сигналов ЗДЧ и УЗДЧ на частоте F1 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 102 Па, под воздействием которых осуществляют акустическую коагуляцию разнодисперсных ШЧ (в первую очередь, СДШЧ) - за счет механического присоединения менее крупных и более подвижных ШЧ (например, СДШЧ) к более крупным и менее подвижным ШЧ (например, к КДШЧ). В результате возросшей (благодаря предварительной акустической коагуляции) силе тяжести разнодисперсные ШЧ (в первую очередь КДШЧ и СДШЧ) быстрее осаждают на дно грязевого отстойника (5).

Одновременно с этим при помощи последовательно электрически соединенных: второго генератора (41), второго усилителя мощности (42) и первого направленного вперед-вниз гидроакустического излучателя (43) второго гидроакустического канала (40) ПМГАМ (31) осуществляют формирование, усиление и направленное вперед-вниз излучение гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f1 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 102 Па, под воздействием которых осуществляют акустическое (принудительное) осаждение разнодисперсных (в первую очередь, КДШЧ и СДШЧ) исходных и ранее акустически коагулированных ШЧ. В результате (благодаря направленному вперед-вниз распространению фронта гидроакустической волны) разнодисперсные ШЧ (в первую очередь КДШЧ и СДШЧ) быстрее осаждают на дно грязевого отстойника (5).

Одновременно с этим при помощи последовательно электрически соединенных: третьего генератора (45), третьего усилителя мощности (46) и второго ненаправленного гидроакустического излучателя (47) третьего гидроакустического канала (44) ПМГАМ (31) осуществляют формирование, усиление и ненаправленное излучение гидроакустических сигналов ЗДЧ и УЗДЧ на частоте ω1 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 102 Па, под воздействием которых осуществляют акустическое сгущение осадка на дне грязевого отстойника (5).

В результате: практически все - более 95% КДШЧ и существенную часть - более 50% СДШЧ, осаждают в осадок на дно грязевого отстойника (5), а сам осадок существенно - более чем на 50% (по отношению к гравитационному уплотнению) сгущают (уплотняют). В дальнейшем: сгущенный осадок через первое разгрузочное устройство (6) и с помощью первого транспортера (7) сгущенного осадка направляют в грязевой бак (12) - для акустической сушки до транспортной влажности (не более 50%); грубо осветленную (очищенную, в первую очередь, от КДШЧ и от основной части СДШЧ) пульпу направляют, благодаря второму шламовому насосу (9), по вертикальному пульповоду (8) в сгуститель (10) - для тонкого осветления (для очистки, в первую очередь, от оставшейся части СДШЧ и всех ТДШЧ).

Одновременно с этим в баке (26) готовят раствор химического реагента (РХР) - путем перемешивания чистой воды, поданной из бака (24) для чистой воды, и сухого химического реагента (СХР), поданного из бака (25) для СХР. Затем РХР подают в бак (27) для хранения РХР.

Однако часть СХР недостаточно эффективно (из-за ограниченного времени, ограниченного объема бака и т.д.) перемешивают с чистой водой. В результате (из-за недостаточно эффективного растворения в РХР): частицы химического реагента в баках (26) и (27) недостаточно химически активны (что в дальнейшем снижает качество сгущения продуктов обогащения и качество осветления пульпы в смесителе), непроизвольно в баках (26) и (27) формируют осадок из остатков СХР (что в дальнейшем ведет к перерасходу дорогостоящего СХР) и т.д.

Для исключения этого с помощью последовательно электрически соединенных: четвертого генератора (49), четвертого усилителя мощности (50) и третьего ненаправленного гидроакустического излучателя (51) четвертого гидроакустического канала (48) ВМГАМ (32) осуществляют формирование, усиление и ненаправленное (направленное во все стороны) излучение гидроакустических сигналов ЗДЧ и УЗДЧ на частоте Ω1 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 104 Па, под действием которых осуществляют (в первую очередь): акустическое перемешивания (в том числе на молекулярном уровне) РХР - за счет акустического течения и т.д., а также акустическую физико-химическую активацию (в том числе на молекулярном уровне) РХР - за счет знакопеременного давления большой амплитуды. В результате: весь СХР более эффективно перемешивают с чистой водой; активируют частицы химического реагента в баках (26) и (27); исключают формирование осадка из остатков СХР в баках (26) и (27).

В дальнейшем, благодаря последовательно функционально соединенным: первой гибкой трубе (28), насосу (29) для перекачивания РХР и второй гибкой трубе (30), являющейся вторым входом сгустителя (10), РХР подают в сгуститель (10), где его (РХР) смешивают с ранее (в грязевом отстойнике) грубо осветленной пульпой (грубо очищенными продуктами обогащения). В результате химического воздействия на поверхности ШЧ (в первую очередь на поверхности ТДШЧ и КЛШЧ) происходит их (данных ШЧ) укрупнение (химическая коагуляция) за счет компенсации однотипного поверхностного заряда на поверхности ШЧ.

Однако существенная - более 50% ТДШЧ и значительная - более 75% часть КЛШЧ из-за: незначительной площади поверхности (незначительной массы и силы тяжести), высокому (сотни - единицы тысяч куб.м/час) расходу пульпы (продуктов обогащения) и интенсивному ее перемешиванию в смесителе (10) остаются во взвешенном состоянии. Кроме того, из-за недостаточной плотности осадка (сформированного под действием силы гравитации) он (осадок) занимает относительно большой объем в смесителе (10), относительно легко поднимается гидродинамическими потоками пульпы на поверхность и (тем самым) уменьшает полезный (используемый для осветления пульпы) объем смесителя (5). Кроме того, из-за недостаточной химической активности РХР, в осадке сгустителя (10) остаются частицы СХР. В результате: не обеспечивают требуемое технологическим процессом качество сгущения продуктов обогащения и качество осветления ОПВ, что может привести к потере алмазов и чрезмерному износу оборудования; формируют недостаточно сгущенный (уплотненный) осадок из продуктов обогащения, что уменьшает рабочий объем сгустителя и снижает качество осветления ОПВ; чрезмерно расходуют дорогостоящий СХР и т.д.

Для исключения этого с помощью последовательно электрически соединенных: пятого генератора (53), пятого усилителя мощности (54) и четвертого ненаправленного гидроакустического излучателя (55) пятого гидроакустического канала (52) ТМГАМ (33) осуществляют формирование, усиление и ненаправленное (направленное во все стороны) излучение гидроакустических сигналов ЗДЧ и УЗДЧ на частоте Ω2 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 104 Па, под действием которых осуществляют (в первую очередь): акустическое диспергирование (равномерное измельчение частичек РХР, в том числе на молекулярном уровне) - управляемая акустическая кавитация, а также акустическое впрыскивание РХР в продукты обогащения под акустическим давлением - акустическая форсунка. В результате: весь РХР более равномерно перемешивают в сгустителе (10) с продуктами обогащения (в том числе на молекулярном уровне); активируют частицы химического реагента в сгустителе (10); исключают формирование осадка из остатков СХР в сгустителе и т.д.

Одновременно с этим при помощи последовательно электрически соединенных: шестого генератора (57), шестого усилителя мощности (58) и пятого ненаправленного гидроакустического излучателя (59) шестого гидроакустического канала (56) ЧМГАМ (34) осуществляют формирование, усиление и ненаправленное излучение гидроакустических сигналов ЗДЧ и УЗДЧ на частоте F2 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 102 Па, под воздействием которых осуществляют физическую (акустическую) и физико-химическую (акустико-реагентную) коагуляцию разнодисперсных ШЧ (в первую очередь, ТДШЧ и КЛШЧ) - за счет их присоединения друг к другу. В результате возросшей (благодаря предварительной коагуляции) силе тяжести разнодисперсные ШЧ (в первую очередь ТДШЧ и КЛШЧ) быстрее осаждают на дно сгустителя (10).

Одновременно с этим при помощи последовательно электрически соединенных: седьмого генератора (61), седьмого усилителя мощности (62) и второго направленного вперед-вниз гидроакустического излучателя (63) седьмого гидроакустического канала (60) ЧМГАМ (34) осуществляют формирование, усиление и направленное вперед-вниз излучение гидроакустических сигналов ЗДЧ и УЗДЧ на частоте f2 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 102 Па, под воздействием которых осуществляют акустическое (принудительное) осаждение разнодисперсных (в первую очередь, ТДШЧ и КЛШЧ) исходных и ранее акустически коагулированных ШЧ. В результате (благодаря направленному вперед-вниз распространению фронта гидроакустической волны) разнодисперсные ШЧ (в первую очередь ТДШЧ и КЛШЧ) быстрее осаждают на дно сгустителя (10).

Одновременно с этим при помощи последовательно электрически соединенных: восьмого генератора (65), восьмого усилителя мощности (66) и шестого ненаправленного гидроакустического излучателя (67) восьмого гидроакустического канала (64) ЧМГАМ (34) осуществляют формирование, усиление и ненаправленное излучение гидроакустических сигналов ЗДЧ и УЗДЧ на частоте ω2 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 102 Па, под воздействием которых осуществляют акустическое сгущение осадка на дне сгустителя (10).

В результате: все - 100%, ТДШЧ и СДШЧ, а также практически все - более 95%, КЛШЧ осаждают в осадок на дно сгустителя (10), а сам осадок существенно - более чем на 50% (по отношению к реагентно-гравитационному уплотнению), сгущают (уплотняют).

В дальнейшем: сгущенный (акустически-реагентно-гравитационно) осадок с помощью второго транспортера (11) сгущенного осадка, являющегося первым выходом сгустителя (10), направляют в грязевой бак (12), параллельно с первым транспортером (7) сгущенного осадка, для его акустической сушки до транспортной влажности (не более 50%). При этом сгущенный в грязевом отстойнике (5) и в сгустителе (10) осадок содержит большое - более 50% количество свободной влаги, что увеличивает его объем и увеличивает затраты на его дальнейшее обезвоживание в обезвоживателе осадка (14).

Для исключения этого в герметичном корпусе (76) грязевого бака (12), внутри которого проходят: первый транспортер (7) со сгущенным в грязевом отстойнике (5) осадком и второй транспортер (11) со сгущенным в сгустителе (10) осадком, благодаря втяжному вентилятору(77), размещенному в верхней части герметичного корпуса (76), и вытяжному вентилятору (78), размещенному в нижней части герметичного корпуса (76), обеспечивают: непрерывный подвод (более теплого и более сухого), отвод (более холодного и более влажного) и движение (за счет пространственно разнесенных втяжного и вытяжного вентиляторов) сушильного агента внутри герметичного корпуса (76). Одновременно с этим, благодаря промышленному кондиционеру (79), в герметичном корпусе (76) обеспечивают заданные параметры сушильного агента: температуру воздуха - не ниже +30°C и относительную влажность воздуха - не выше 50%. В результате лишь минимальную - менее 5% часть свободной влаги удаляют (благодаря испарению влаги и движению сушильного агента) с поверхности сгущенного (в грязевом отстойнике и в сгустителе) осадка. Однако, из-за существующего над поверхностью мокрого сгущенного осадка приповерхностного диффузного слоя, препятствующего влагопереносу, а также его вертикальным размерам (толщине), затрудняющим движение свободной влаги в толще мокрого сгущенного осадка, практически вся - более 95% часть свободной влаги остается в мокром сгущенном ранее осадке.

Для исключения этого с помощью последовательно электрически соединенных: первого многоканального - не менее 2-х каналов, генератора (69), первого многоканального усилителя мощности (70) и нескольких идентичных друг другу первых направленных сверху-вниз по всей площади осушаемого до транспортной влажности ранее сгущенного в грязевом отстойнике (5) и в сгустителе (10) осадка, первого акустического канала (68) ПТМГАМ (35) осуществляют формирование, усиление и направленное сверху-вниз излучение акустических сигналов ЗДЧ и УЗДЧ на частоте ω3 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 102 Па, под воздействием которых осуществляют механическое выдавливание (как влаги из губки при помощи рук человека) свободной влаги.

Одновременно с этим при помощи последовательно электрически соединенных: первого многоканального - не менее 2-х каналов, генератора (73), второго многоканального усилителя мощности (74) и нескольких идентичных друг другу вторых направленных вдоль всей поверхности осушаемого до транспортной влажности ранее сгущенного в грязевом отстойнике (5) и в сгустителе (10) осадка, второго акустического канала (72) ПТМГАМ (35) осуществляют формирование, усиление и направленное вдоль всей поверхности ранее сгущенного в грязевом отстойнике (5) и в сгустителе (10) осадка, излучение акустических сигналов ЗДЧ и УЗДЧ на частоте ω4 с амплитудой акустического давления на расстоянии 1 м от излучателя не менее 102 Па, под воздействием которых осуществляют механическое разрушение (как при сильном ветре) приповерхностного диффузного слоя над сгущенным ранее в грязевом отстойнике (5) и в сгустителе (10) осадке.

В результате значительную часть - более 75%, свободной влаги удаляют из ранее сгущенного в грязевом отстойнике (5) и в сгустителе (10) осадка.

В дальнейшем, благодаря третьему транспортеру (13), параллельно сгущенный - в грязевом отстойнике (5) и в сгустителе (10), а также акустически высушенный - в грязевом баке (12), до транспортной влажности (не более 50%) осадок направляют в обезвоживатель осадка (14), где его (например, при помощи пресс-фильтра и т.д.) обезвоживают (удаляют всю свободную влагу и часть связанной влаги).

Затем, благодаря четвертому транспортеру (15), сгущенный, акустически высушенный и обезвоженный осадок последовательно направляют в фасовочный модуль (16) - для сортировки и фасовки, а также в транспортный модуль (17) - для транспортировки на более глубокую переработку (медицински и экологически безопасный осадок) или на утилизацию (медицински и экологически опасный осадок). Одновременно с этим тонко осветленную ОПВ, благодаря переливной трубе (18), являющейся вторым выходом сгустителя (10), первому горизонтальному водоводу (19), направляют в водный отстойник (20), являющийся резервуаром осветленной оборотной воды для ОФ (2). Затем, благодаря второму горизонтальный водоводу (21), водяному насосу (22) и третьему горизонтальный водоводу (23), являющемуся вторым входом ОФ (2), тонко осветленную ОПВ направляют на ОФ (2) и повторно используют в технологическом процессе обогащения алмазосодержащей руды. При этом:

1. Эффективность (быстро и качественно) сгущения осадка обеспечивают за счет того, что:

- осуществляют акустическую коагуляцию ШЧ в грязевом отстойнике;

- осуществляют акустическую и химическую коагуляцию ШЧ в сгустителе;

- осуществляют акустическое (принудительное) осаждение ШЧ (преимущественно, КДШЧ и СДШЧ) в грязевом отстойнике;

- осуществляют акустическое (принудительное) осаждение ШЧ (преимущественно, ТДШЧ и КЛШЧ) в сгустителе;

- осуществляют: гравитационно-акустическое сгущение осадка - путем гравитационного осаждения ранее акустически коагулированных ШЧ; гидроакустическое сгущение осадка - путем акустического выдавливания влаги из микропространств между ШЧ, находящимися на дне, в грязевом отстойнике. В результате увеличивают полезный объем грязевого отстойника;

- осуществляют гравитационно-реагентное сгущение осадка - путем химического соединения ШЧ, находящихся на дне сгустителя; гидроакустическое сгущение осадка в сгустителе. В результате увеличивают полезный объем сгустителя и т.д.

2. Эффективность (быстро и качественно) осветления продуктов обогащения (пульпы) обеспечивают за счет того, что:

- осуществляют акустическую коагуляцию ШЧ в грязевом отстойнике. В результате быстрее осаждают на дно акустически коагулированные ШЧ (преимущественно, КДШЧ и СДШЧ);

- осуществляют акустическую и химическую коагуляцию ШЧ в сгустителе. В результате быстрее осаждают на дно акустически и химически коагулированные ШЧ (преимущественно, ТДШЧ и КЛШЧ);

- осуществляют акустическое (принудительное) осаждение ШЧ (преимущественно, КДШЧ и СДШЧ) в грязевом отстойнике. В результате быстрее убирают из верхнего (переливаемого) слоя ОПВ исходные и ранее акустически коагулированные ШЧ;

- осуществляют акустическое (принудительное) осаждение ШЧ (преимущественно, ТДШЧ и КЛШЧ) в сгустителе. В результате быстрее убирают из верхнего (переливаемого) слоя ОПВ исходные и ранее акустически коагулированные ШЧ;

- осуществляют: гравитационно-акустическое и гидроакустическое сгущение осадка в грязевом отстойнике. В результате увеличивают полезный объем грязевого отстойника;

- осуществляют гравитационно-реагентное и гидроакустическое сгущение осадка в сгустителе. В результате увеличивают полезный объем сгустителя и т.д.

3. Относительную простоту способа обеспечивают за счет того, что:

- формирование и излучение гидроакустических и акустических волн осуществляют с помощью серийно выпускаемых электронных приборов, а также гидроакустических (в том числе снятых с вооружения, что дополнительно способствует конверсии предприятий военно-промышленного комплекса) и акустических излучателей;

- управление работой устройства, реализующего разработанный способ, осуществляют автоматически и полуавтоматически (без постоянного присутствия обслуживающего персонала);

- техническое обслуживание акустического оборудования осуществляют с большой дискретностью (раз в 7 суток) и непосредственно в процессе работы очистного сооружения, поэтому не требуется специального времени для прекращения водоочистки (сгущения осадка) и технического обслуживания устройства и т.д.

4. Минимальные финансово-временные затраты обеспечивают за счет того, что:

- многократно (до 7-8 раз) уменьшают расход дорогостоящих химических реагентов;

- существенно (на 30% и более) уменьшают площадь земли, отводимую под строительство очистного сооружения;

- существенно уменьшают затраты на сгущение единицы объема осадка;

- существенно уменьшают затраты на осветление единицы объема пульпы;

- существенно уменьшают затраты на обезвоживание единицы объема осадка;

- формирование и излучение гидроакустических (под водой) и акустических (в воздухе) волн осуществляют с помощью серийно выпускаемых электронных и акустических приборов;

- энергопотребление электронных приборов устройства, реализующего разработанный способ, относительно небольшое (менее 1 Вт/м3);

- время на монтаж акустического оборудования не превышает 3 суток;

- техническое обслуживание оборудования осуществляют с большой дискретностью и непосредственно в процессе работы очистного сооружения;

- экологически и медицински безопасный осадок (сгущенный, акустически высушенный и обезвоженный) реализуют на коммерческой основе и т.д.

5. Медицинскую безопасность для человека обеспечивают за счет того, что:

- многократно (до 7-8 раз) уменьшают расход химических реагентов;

- формирование и излучение гидроакустических и акустических волн осуществляют с помощью серийно выпускаемых и медицински (санитарно) сертифицированных электронных приборов;

- управление работой устройства, реализующего разработанный способ, осуществляют автоматически и полуавтоматически (без постоянного присутствия обслуживающего персонала);

- параметры (частота, амплитуда акустического давления, форма сигналов и т.д.) гидроакустических и акустических волн являются медицински безопасными для человека и т.д.

6. Экологическую безопасность для ОПС обеспечивают за счет того, что:

- многократно (до 7-8 раз) уменьшают расход химических реагентов;

- сгущенный осадок сортируют по степени опасности и направляют: потребителю (безопасный), на утилизацию (опасный);

- оборотную промышленную воду повторно используют в технологическом процессе;

- параметры (частота, амплитуда акустического давления, форма сигналов и т.д.) гидроакустических и акустических волн являются экологически безопасными для ОПС в целом и т.д.

Отличительными признаками заявляемого способа являются:

1. В качестве главного отстойника используют сгуститель.

2. Дополнительно осуществляют воздействие на продукты обогащения в грязевом отстойнике при помощи гидроакустических волн звукового и ультразвукового диапазонов частот с амплитудой не менее 102 Па на расстоянии 1 м от соответствующего гидроакустического излучателя.

3. Дополнительно осуществляют воздействие на вводимый в продукты обогащения раствор химических реагентов при помощи гидроакустических волн звукового и ультразвукового диапазонов частот с амплитудой не менее 104 Па на расстоянии 1 м от соответствующего гидроакустического излучателя.

4. Дополнительно осуществляют воздействие на сгущаемый осадок в сгустителе при помощи гидроакустических волн звукового и ультразвукового диапазонов частот с амплитудой не менее 102 Па на расстоянии 1 м от соответствующего гидроакустического излучателя.

Наличие отличительных от прототипа признаков позволяет сделать вывод о соответствии заявляемого способа критерию "новизна".

Анализ известных технических решений с целью обнаружения в них указанных отличительных признаков показал следующее.

Признаки: 3 и 4 являются новыми и неизвестно их использование для сгущения продуктов обогащения с использованием акустических волн.

Признак 2 является новым и неизвестно его использование для сгущения продуктов обогащения с использованием акустических волн. В то же время известно для данного признака 1 для безреагентной очистки оборотных и сточных промышленных вод.

Признак 1 является известным.

Таким образом, наличие новых существенных признаков, в совокупности с известными, обеспечивает появление у заявляемого решения нового свойства, не совпадающего со свойствами известных технических решений - эффективно (быстро и качественно) сгущать осадок и эффективно (быстро и качественно) осветлять (очищать от ШЧ) продукты обогащения (пульпу) относительно простым способом при минимальных финансово-временных затратах с обеспечением медицинской безопасности для человека и экологической безопасности для ОПС в целом.

В данном случае мы имеем новую совокупность признаков и их новую взаимосвязь, причем не простое объединение новых признаков и уже известных, а именно выполнение операций в предложенной последовательности и приводит к качественно новому эффекту. Данное обстоятельство позволяет сделать вывод о соответствии разработанного способа критерию "существенные отличия".

Примеры реализации способа.

Промышленные испытания разработанного способа производились: в период 2004-2006 гг. - в ЗАО «Корякгеолдобыча» (Камчатка, добыча россыпной платины); в период 2004-2006 гг. - на одном из промышленных предприятий компании «Самсунг» (Республика Корея, г. Сеул, выпуск полупроводников) и на одной из станций подготовки питьевой воды (Республика Корея, г. Сеул); в 2010-2011 гг. - на береговом предприятии СП «Вьетсовпетро» по очистке буровой технологической жидкости (Республика Вьетнам, г. Вунг Тау), на обогатительной фабрике по производству меди (Республика Вьетнам, северная провинция); 2013-2016 гг. - на Ломоносовском ГОК АК АЛРОСА по очистке оборотных и сточных вод.

Пример 1. Плотность сгущенного осадка.

На фиг. 5 в виде гистограмм иллюстрируется плотность ρ (тонн/м3) среднедисперсного (средний диаметр частиц 12,3 мкм) сапонитсодержащего осадка Ломоносовского ГОКа, сгущенного в грязевом отстойнике в процессе: реализации разработанного способа (гистограмма I, выделенная сплошной линией); способа-прототипа (гистограмма II, выделенная пунктирной линией) и (для сравнения) гравитационного способа (гистограмма III, выделенная точечной линией). Как видно из фиг. 5 плотность осадка в грязевом отстойнике у разработанного способа составляет 2,69 тонн/м3, в то время как у способа-прототипа - 1,52 тонн/м3 (выигрыш 1,76 раза) и 0,16 тонн/м3 (выигрыш 16,81 раз) - у гравитационного способа.

На фиг. 6 в виде гистограмм иллюстрируется плотность ρ (тонн/м3) тонкодисперсного (средний диаметр частиц 5,3 мкм) сапонитсодержащего осадка Ломоносовского ГОКа, сгущенного в сгустителе в процессе: реализации разработанного способа (гистограмма I, выделенная сплошной линией) и способа-прототипа (гистограмма II, выделенная пунктирной линией). Как видно из фиг. 6 плотность осадка в сгустителе у разработанного способа составляет 2,71 тонн/м3, в то время как у способа-прототипа - 1,17 тонн/м3 (выигрыш 2,31 раза).

Пример 2. Расход раствора химического реагента.

Очистное сооружение завода по производству полупроводников компании «Самсунг» (г. Сеул) в 2006 г. представляло собой два сгустителя, изготовленных из бетона и подключенных параллельно друг другу. Объем каждого сгустителя - 440 т, производительность - 2400 т/сут Расход раствора химических реагентов (РХР) составлял 5 т/сут для одного сгустителя. При этом применялись следующие реагенты: полимер (polymer) - стоимость 3,75 евро/кг; сульфат алюминия (8% - aluminum sulfate) - стоимость 8,5 евро/кг и NaOH (25%) - стоимость 6,5 евро/кг; суммарные затраты на химические реагенты составляли: ~50000 евро - в сутки (~18,25 млн евро - в год).

На фиг. 7 в виде гистограмм иллюстрируется расход W (тонн/сутки) РХР для одного сгустителя завода по производству полупроводников в процессе: реализации способа-прототипа (гистограмма I, выделенная сплошной линией) и разработанного способа (гистограмма II, выделенная пунктирной линией). Как видно из фиг. 7 расход РХР в сгустителе у разработанного способа составлял 0,8 тонн/сутки, в то время как у способа-прототипа - 5,0 тонн/сутки (выигрыш 6,26 раза). При этом на эту же величину (6,26 раза) были уменьшены финансовые затраты на приобретение химических реагентов в процессе реализации разработанного способа.

Количество взвешенных веществ (ВВ) в поверхностных водах, используемых для подготовки питьевой воды в г. Сеул (Республике Корея), содержало: 20 мг/л - в сухой сезон и 200 мг/л - в сезон дождей. При содержании ВВ на входе очистного сооружения SSвх ~20 мг/л расход РХР составлял ~30 г/м3, а при SSвх ~200 мг/литр ~300 г/м3. При этом средняя стоимость 1 кг РХР составляла 0,5 евро.

На фиг. 8 в виде гистограмм иллюстрируется расход W (г/м3) РХР для одного сгустителя в сезон дождей предприятия подготовки питьевой воды г. Сеул (Республика Корея) в процессе: реализации способа-прототипа (гистограмма I, выделенная сплошной линией) и разработанного способа (гистограмма II, выделенная пунктирной линией). Как видно из фиг. 8 расход РХР в сгустителе у разработанного способа составлял 37 г/м3, в то время как у способа-прототипа - 300 г/м3 (выигрыш 8,1 раза). При этом на эту же величину (8,1 раза) были уменьшены финансовые затраты на приобретение химических реагентов в процессе реализации разработанного способа.

Таким образом:

1. Эффективность сгущения осадка была обеспечена за счет того, что:

- осуществляли акустическую коагуляцию ШЧ в грязевом отстойнике;

- осуществляли акустическую и химическую коагуляцию ШЧ в сгустителе;

- осуществляли акустическое осаждение ШЧ в грязевом отстойнике;

- осуществляли акустическое осаждение ШЧ в сгустителе;

- осуществляли: гравитационно-акустическое сгущение осадка и гидроакустическое сгущение осадка в грязевом отстойнике;

- осуществляют гравитационно-реагентное сгущение осадка в сгустителе и т.д.

2. Эффективность осветления продуктов обогащения (пульпы) была обеспечена за счет того, что:

- осуществляли акустическую коагуляцию ШЧ в грязевом отстойнике;

- осуществляли акустическую и химическую коагуляцию ШЧ в сгустителе;

- осуществляли акустическое осаждение ШЧ в грязевом отстойнике;

- осуществляли акустическое осаждение ШЧ в сгустителе;

- осуществляли: гравитационно-акустическое и гидроакустическое сгущение осадка в грязевом отстойнике;

- осуществляли гравитационно-реагентное и гидроакустическое сгущение осадка в сгустителе и т.д.

3. Относительная простота способа была обеспечена за счет того, что:

- формирование и излучение гидроакустических и акустических волн осуществляли с помощью серийно выпускаемых электронных приборов, а также гидроакустических и акустических излучателей;

- управление работой устройства осуществляли автоматически и полуавтоматически;

- техническое обслуживание акустического оборудования осуществляли с большой дискретностью и непосредственно в процессе работы очистного сооружения и т.д.

4. Минимальные финансово-временные затраты были обеспечены за счет того, что:

- многократно уменьшали расход дорогостоящих химических реагентов;

- существенно уменьшили площадь земли, отводимую под строительство очистного сооружения;

- существенно уменьшили затраты на сгущение единицы объема осадка;

- существенно уменьшили затраты на осветление единицы объема пульпы;

- существенно уменьшили затраты на обезвоживание единицы объема осадка;

- формирование и излучение гидроакустических и акустических волн осуществляли с помощью серийно выпускаемых электронных и акустических приборов;

- энергопотребление электронных приборов устройства, реализующего разработанный способ, было относительно небольшим;

- время на монтаж акустического оборудования не превышало 3 суток;

- техническое обслуживание оборудования осуществляли с большой дискретность и непосредственно в процессе работы очистного сооружения;

- экологически и медицински безопасный осадок реализовывали на коммерческой основе и т.д.

5. Медицинскую безопасность для человека обеспечили за счет того, что:

- многократно уменьшили расход химических реагентов;

- формирование и излучение гидроакустических и акустических волн осуществляли с помощью серийно выпускаемых и медицински (санитарно) сертифицированных электронных приборов;

- управление работой устройства, реализующего разработанный способ, осуществляли автоматически и полуавтоматически;

- параметры (частота, амплитуда акустического давления, форма сигналов и т.д.) гидроакустических и акустических волн являлись медицински безопасными для человека и т.д.

6. Экологическую безопасность для ОПС обеспечили за счет того, что:

- многократно уменьшили расход химических реагентов;

- сгущенный осадок сортировали по степени опасности и направляли: потребителю (безопасный) или на утилизацию (опасный);

- оборотную промышленную воду повторно использовали в технологическом процессе;

- параметры (частота, амплитуда акустического давления, форма сигналов и т.д.) гидроакустических и акустических волн были экологически безопасными для ОПС в целом и т.д.

Реферат

Изобретение может быть использовано для сгущения продуктов обогащения обогатительных фабрик, гидрометаллургии, для очистки оборотных промышленных вод, для подготовки питьевой воды и дальнейшего использования сгущенного осадка в качестве сырья. Способ сгущения пульпы с использованием акустических волн включает ее очистку от крупнодисперсных, среднедисперсных, тонкодисперсных и коллоидных шламовых частиц в грязевом отстойнике, смешивание в главном отстойнике грубо осветленной пульпы с раствором химического реагента, предварительно приготовленным и акустически диспергированным, механическое перемешивание пульпы с раствором химического реагента и одновременное облучение их в главном отстойнике, гравитационное сгущение осадка, забор сгущенного осадка из главного отстойника и его предварительную акустическую сушку до влажности не более 50%, транспортировку сгущенного и акустически высушенного осадка и его последующее обезвоживание, транспортировку сгущенного и обезвоженного осадка для его глубокой переработки или утилизации. В качестве главного отстойника используют сгуститель, в котором пульпу с раствором химического реагента облучают гидроакустическими волнами звукового и ультразвукового диапазонов частот с амплитудой акустического давления не менее 10Па на расстоянии 1 м от соответствующего гидроакустического излучателя. Осуществляют воздействие на пульпу в грязевом отстойнике при помощи гидроакустических волн звукового и ультразвукового диапазонов частот с амплитудой акустического давления не менее 10Па на расстоянии 1 м от соответствующего гидроакустического излучателя. Осуществляют воздействие на сгущаемый осадок при помощи гидроакустических волн звукового и ультразвукового диапазонов частот с амплитудой акустического давления не менее 10Па на расстоянии 1 м от соответствующего гидроакустического излучателя. Изобретение позволяет эффективно сгущать осадок и осветлять пульпу относительно простым способом при минимальных финансово-временных затратах с обеспечением медицинской безопасности для человека и экологической безопасности для окружающей природной среды. 8 ил.

Комментарии