Режущий барабан для карьерной добычной машины непрерывного действия - RU2278266C2

Код документа: RU2278266C2

Чертежи

Описание

Настоящее изобретение относится к выполненному в виде режущего барабана исполнительному органу карьерной добычной машины непрерывного действия согласно ограничительной части независимого пункта формулы изобретения. Подобный режущий барабан наиболее пригоден для применения при выемке минерального сырья высокой крепости, такого как каменный уголь, руда и иное минеральное сырье с высоким пределом прочности при сжатии, составляющим от 50 до 140 МПа, с помощью карьерного добычного комбайна, предназначенного для разработки фрезерованием или строганием поверхности залежи. Вместе с тем такой режущий барабан может также использоваться во фрезерных дорожно-строительных машинах и в дробильных установках.

При использовании подобного карьерного добычного комбайна в качестве карьерной добычной машины, оснащенной вращающимся вокруг своей горизонтальной оси барабанным исполнительным органом, выемка горной массы осуществляется в целом путем так называемой зарубки. У такой машины, известной, например, из заявки DE 19941801 С2, рабочая ширина ее барабанного исполнительного органа (называемого по этой причине также режущим барабаном) в соответствии с основным его предназначением в 5-8 раз превышает ширину исполнительного органа шнекового комбайна (угольного комбайна), известного по его применению при подземных разработках. Исполнительный орган горного комбайна оснащается резцами или в более общем случае породоразрушающими инструментами, тип, количество и взаимное расположение которых выбираются в соответствии с особенностями так называемого процесса зарубки. Геометрию режущей кромки каждого резца оптимизируют исходя из конкретных условий его эксплуатации. В процессе отделения разрабатываемого материала от массива каждый резец одновременно оставляет позади себя свободную поверхность для следующего за ним и смещенного относительно него по окружности барабанного исполнительного органа резца. Отделенный от массива материал, находящийся в зоне исполнительного органа, перемещается шнеками по направлению снаружи внутрь к центру исполнительного органа и затем попадает на принимающий конвейер. При освоении месторождения полезного ископаемого с использованием карьерного добычного комбайна, предназначенного для разработки фрезерованием или строганием поверхности залежи, выемка минерального сырья осуществляется выемочными блоками. Объем такого выемочного блока определяется как произведение площади прямоугольного в направлении отработки выемочного участка, захватываемого исполнительным органом карьерного добычного комбайна, на длину выемочного участка по простиранию. Технология добычи полезных ископаемых с использованием подобного горного комбайна известна из статьи "Konstruktive und verfahrenstechnische Voraussetzungen und Erfahrungen bei der Entwicklung eines Surface Miners für den Einsatz in russischen Tagebauen", опубликованной в журнале "Braunkohle, Surface Mining", т.49, №2, 1997, сс.123-128. В соответствии с этой технологией материал всегда разрабатывают последовательно расположенными рядом друг с другом выемочными блоками до тех пор, пока не будет разработан весь верхний слой месторождения по всей его ширине. После этого начинают выемку следующего, нижележащего слоя, который также разрабатывают расположенными рядом друг с другом выемочными блоками. В процессе выемки с использованием карьерного добычного комбайна непрерывного действия, предназначенного для разработки фрезерованием или строганием поверхности залежи, его исполнительный орган с одной или обеих его сторон совершает свободное резание разрабатываемой горной породы (массива). Такое свободное резание сопровождается значительно более высоким расходом энергии и интенсивным износом породоразрушающих инструментов и обусловливает необходимость специального оснащения исполнительного органа породоразрушающими инструментами на его краевых участках в отличие от его остальной, большей центральной части. С увеличением крепости горной породы на месторождении минерального сырья возрастают затраты на технические средства, необходимые для обеспечения свободного резания внешними краями исполнительного органа. У известных добычных машин отделенный от массива материал с внешних сторон исполнительного органа частично выбрасывается вбок краевыми резцами. По этой причине по всей длине выемочного блока образуются своего рода бугры из отделенного от массива материала. Образованием таких бугров обусловлены снижение производительности добычных работ и необходимость в применении дополнительной зачистной техники. Поэтому для уменьшения количества такого образующего бугры материала при выемке следующего выемочного блока барабанный исполнительный орган карьерного добычного комбайна, предназначенного для разработки фрезерованием или строганием поверхности залежи, задействуется не по всей своей ширине, а частично работает "вхолостую" со стороны уже разработанной поверхности массива. По этой причине неизбежны дополнительные потери производительности добычных работ. Другие недостатки подобного оснащенного резцами с круглым стержнем барабанного исполнительного органа состоят в том, что скользящим контактом резцов с абразивной породой обусловлены высокие потери энергии и интенсивный износ резцов. Помимо этого, при разработке месторождений минерального сырья, предел прочности которого на сжатие превышает 60 МПа, чрезмерно возрастает удельный расход энергии, что делает применение карьерного добычного комбайна, предназначенного для разработки фрезерованием или строганием поверхности залежи, экономически нецелесообразным для выемки подобного материала. Еще один недостаток связан с повышенным пылевыделением в результате измельчения в порошок горной породы в процессе очистных работ. При работе исполнительного органа карьерного добычного комбайна в режиме резания снизу вверх резцы воздействуют на породу с высокими разрывными усилиями, приводящими к откалыванию от породы крупных кусков. Подобные крупные куски породы значительно затрудняют проведение всего механизированного процесса добычных работ и при определенных условиях могут стать причиной снижения производительности добычных работ или же требуют оснащения карьерного добычного комбайна дополнительной промежуточной дробилкой для их измельчения.

Избежать некоторых из указанных выше недостатков позволяет применение в качестве породоразрушающего инструмента дисковых шарошек, которые при контакте с горной породой перекатываются по ней и поэтому подвержены значительно менее интенсивному износу по сравнению с традиционными резцами с круглым стержнем. Основным условием успешного применения дисковых шарошек является меньший предел прочности на растяжение горной породы по сравнению с пределом ее прочности на сжатие, при этом соотношение между пределом прочности на сжатие и пределом прочности на растяжение горной породы должно составлять σсж/σрастяж≈10. Применение дисковых шарошек позволяет также использовать добычную технику на месторождениях минерального сырья, предел прочности которого на сжатие достигает 140 МПа. С целью оптимизировать процесс отделения разрабатываемого материала от массива вращающиеся дисковые шарошки для карьерного добычного комбайна, предназначенного для выемки горных пород фрезерованием или строганием поверхности залежи, выполняют в виде дисковых минишарошек, которые располагают на направленных навстречу друг другу витках шнеков таким образом, чтобы рабочие боковые поверхности их клиновидной в разрезе части были обращены к краям барабанного исполнительного органа. При таком расположении породоразрушающих инструментов боковые усилия, действующие на них на обеих половинах барабанного исполнительного органа в процессе отделения разрабатываемого материала от массива, взаимно уравновешиваются. На краевом участке барабанного исполнительного органа характерно преобладание таких условий разрушения отделяемого от массива материала, которые отличаются значительно более высокими значениями сопротивляемости породы выемке, поскольку на этом участке исполнительный орган должен совершать свободное резание.

Проходческие шнековые комбайны успешно применяются при подземных разработках для добычи каменного угля, соли и мягкой руды. Корпус барабанного исполнительного органа таких проходческих шнековых комбайнов оснащают резцами с круглым стержнем или долотами для забуривания, которые располагают по спирали на одном или нескольких витках шнека. Вместе с тем из уровня техники известны и оснащенные дисковыми шарошками очистные барабанные или шнековые комбайны. Так, например, из статьи A.Klich и К.Krauze, озаглавленной "Walzenschrämlader mit glatten Disken zur Kohlengewinnung" и опубликованной в журнале "Bergbau", т.40, №2, 1989, сс.51-55, известен шнековый агрегат, по всей ширине корпуса исполнительного органа которого расположены шнеки с установленными на их витках дисковыми шарошками. При этом вершины клиновидной в разрезе части дисковых шарошек ориентированы параллельно вектору скорости резания. На краевом участке исполнительного органа закрепляют традиционные резцы или резцы с круглым стержнем, располагая их с шагом, составляющим от 0,4 до 0,8 расстояния между линиями резания дисковых шарошек, и под обратным углом подъема, благодаря чему у шнекового агрегата обеспечивается также возможность свободного резания. Весь шнековый агрегат крепится к подъемной стреле. Дисковые шарошки установлены на витках шнеков таким образом, чтобы обеспечивалась возможность реза в режиме от свободного до полублокированного. Отделение разрабатываемого материала от массива с помощью шнекового агрегата с дисковыми шарошками и отрезным диском происходит в результате образования параллельных линиям резания свободных поверхностей перпендикулярно поверхности горной породы и отделения, соответственно откалывания, от массива материала в виде крупных обломков или осколков в пределах заданной величины захвата. Шаг резания (шаг между линиями резания), характерный при разработке таких полезных ископаемых, как уголь или соль (предел прочности на сжатие составляет от 20 до 30 МПа), составляет от 50 до 80 мм. Отделение разрабатываемого материала от массива в пределах заданной величины захвата происходит в результате перекатывания (первичного перекатывания) шарошек по горной породе. Отделенный от массива материал затем загружается шнеками на конвейер. Практическая реализация этой известной из уровня техники технологии проиллюстрирована на обоих чертежах, приведенных на с.53 указанной выше статьи. На вращающемся корпусе шнекового агрегата добычной машины закреплены дисковые шарошки с их державками. Направление размещения дисковых шарошек совпадает с направлением витков шнека на вращающемся корпусе исполнительного органа. Количество витков шнека зависит от требуемой производительности добычных работ и от свойств горных пород. По окружности отрезного кольца шнекового исполнительного органа расположены радиальные резцы, вершины которых попеременно обращены наружу и к режущему шнеку или режущему барабану. Благодаря этому обеспечивается врезание в породный массив, а на участке забоя образуются свободные поверхности для дисковых шарошек. Плотность размещения радиальных резцов на одной линии резания по меньшей мере вдвое превышает плотность размещения дисковых шарошек. Для более эффективного выталкивания отделенного от массива материала на конвейер предусмотрены дополнительные погрузочные клинья. Стандартная ширина шнекового исполнительного органа шнекового агрегата составляет от 0,63 до 1,0 м. Тем самым в процессе выемки дисковые шарошки отделяют материал от массива на так называемом участке забоя в направлении подачи шнекового агрегата, а боковые отрезные диски (отрезные кольца), оснащенные традиционными резцами, образуют поверхность раздела между забоем и подошвой, соответственно кровлей очистного забоя (лавы). Для нормального функционирования крепи и агрегатированного с ней конвейера лава должна иметь точно ограниченный борт. Такие шнековые агрегаты с отрезными дисками и дисковыми шарошками пригодны для разработки каменного угля с твердыми включениями и прослойками, поскольку процесс отделения разрабатываемого материала от массива основан преимущественно на преодолении предела прочности на растяжение разрабатываемого материала, при этом значительно снижаются пылевыделение благодаря отделению от массива крупнокускового материала и износ шарошек. Подобные шнековые агрегаты из-за их узкой конструкции и лишь одностороннего перемещения ими отделенного от массива материала, а также из-за размещения на них дисковых шарошек из расчета на совершение свободного резания (и поэтому относительно высокой плотности расположения шарошек и высокого требуемого усилия их прижатия к массиву) не пригодны для рентабельной разработки крепких и маломощных пластов с помощью карьерных добычных комбайнов, предназначенных для разработки фрезерованием или строганием поверхности залежи, по причине недостаточно высокой производительности добычных работ. Для образования точно ограниченного борта лавы резцы необходимо размещать на боковом отрезном диске с высокой плотностью. Помимо этого применение породоразрущающих инструментов двух различных типов и отрезных дисков не является оптимальным с технологической и экономической точек зрения.

В статье "Einsatzmoglichkeiten des Surface Miners und erste Erfahrungen auBerhalb der Kohle", опубликованной в журнале "Braunkohle, Surface Mining", т.49, №2, 1997, сс.137-149, описана далее конструкция шнекового исполнительного органа с дисковыми резцами, предназначенного для карьерного добычного комбайна непрерывного действия, используемого для разработки фрезерованием или строганием поверхности залежи, и располагаемого перед традиционным фрезерным барабанным исполнительным органом, оснащенным резцами с круглым стержнем (см. фиг.10 в указанной статье). В соответствии с этим у подобного так называемого карьерного добычного комбайна с дисковыми резцами его исполнительный орган представляет собой комбинацию из основного добычного агрегата с рядом смещенных относительно друг друга дисковых резцов и приемного фрезерного барабанного исполнительного органа, оснащенного резцами с круглым стержнем. От этого приемного фрезерного барабанного исполнительного органа отделенный от массива материал известным путем поступает по спускному лотку на принимающий ленточный конвейер. Дисковые шарошки (которые в указанной выше публикации называются также дисковыми резцами) имеют диаметр 430 мм и установлены на несущем их исполнительном органе в ряд с шагом, равным примерно 200 мм, а также со смещением относительно друг друга в направлении отработки выемочного участка. В процессе выемки все дисковые шарошки находятся в постоянном контакте с фронтом очистных работ и перекатываются по разрабатываемой породе перпендикулярно ее поверхности. При этом собственная масса карьерного добычного комбайна равномерно передается на все дисковые шарошки и создает тем самым усилие их прижатия к породе. Под дисковыми шарошками образуется зона измельчения или дробления, в которой преобладает квазигидростатическое давление. Под действием такого сжимающего напряжения к материалу, находящемуся под линией перекатывания по нему дисковой шарошки и сбоку от нее, прикладывается растягивающая и срезающая нагрузка. При этом в породном массиве образуются радиальные (разгрузочные трещины) и боковые трещины. Эти трещины обеспечивают возможность выламывания или откалывания разрабатываемого материала в сторону свободной поверхности. Выемка материала на высоту очистного забоя, предварительное крупное дробление отделенного от массива материала и зачистка плоскости забоя обеспечиваются приемным фрезерным барабанным исполнительным органом. В соответствии с этим для проведения очистных работ необходимы два исполнительных органа, смонтированных на раме добычной машины. При этом исполнительный орган с дисковыми резцами не имеет собственного привода. С целью обеспечить эффективное отделение разрабатываемого материала от массива дисковыми шарошками необходимо создавать значительные усилия их прижатия к массиву. При этом исходят из того, что усилие прижатия дисковых шарошек к массиву создается под действием собственной силы тяжести добычной машины, а усилие, необходимое для качения дисковых шарошек, создается ходовыми частями добычной машины. Недостатки имеющего подобное исполнение карьерного добычного комбайна, предназначенного для разработки фрезерованием или строганием поверхности залежи, состоят в том, что из-за фронтального контакта всех дисковых шарошек с поверхностью породы при шаге между ними (шаге резания), равном 200 мм, и лишь однократном их перекатывании по породе практически исключается возможность образования искусственных свободных поверхностей, поскольку при применении дисковых шарошек диаметром от 350 до 430 мм приходится учитывать их контакт с породой по дуге большой длины, что для их проникновения или врезания в породу на достаточно большую глубину требует приложения к ним исключительно высокого усилия их прижатия к массиву. Помимо этого применением двух исполнительных органов обусловлено увеличение гусеничной базы и тем самым создание неблагоприятных условий для маневрирования карьерного добычного комбайна у конца уступа.

В основу настоящего изобретения была положена задача разработать выполненный в виде режущего барабана исполнительный орган указанного в ограничительной части независимого пункта формулы изобретения типа, который, с одной стороны, обеспечивал бы разработку обладающих в целом высокой крепостью горных пород комбайновым методом при относительно небольшом удельном расходе энергии и тем самым был бы пригоден для применения в карьерных добычных комбайнах, предназначенных для разработки фрезерованием или строганием поверхности залежи, во фрезерных дорожностроительных машинах или же в дробильных установках, а с другой стороны, объединял бы в себе такие преимущества, как возможность отделения крупнокусковой горной массы за счет разрушения горной породы в результате трещинообразования, пониженное пылевыделение, высокая стойкость породоразрущающих инструментов за счет их качения при контакте с породным массивом, длительный срок службы, высокая производительность добычных работ за счет сокращения потерь времени на замену породоразрущающих инструментов (благодаря в 10 раз меньшей интенсивности износа дисковых шарошек) и исключение образования боковых бугров из выбрасываемого наружу отделенного от массива материала. Помимо этого такой исполнительный орган должен допускать возможность его оснащения однотипными породоразрушающими инструментами и обеспечивать возможность обычно затрудненной разработки породы на его краевом участке со стабильно высоким качеством, а также полной очистки забоя от отделенного от массива материала.

Указанная задача решается с помощью выполненного в соответствии с отличительными признаками независимого пункта формулы изобретения режущего барабана, работа которого основана на принципе отделения материала от массива с многократно блокированным резом. На равновеликих половинах корпуса предлагаемого в изобретении режущего барабана расположены оснащенные дисковыми минишарошками транспортирующие шнеки, витки которых направлены навстречу друг другу и смещены относительно друг друга по окружности режущего барабана (компоновка с двойными спиралями) и которые тем самым одновременно обеспечивают отделение разрабатываемого материала от массива и комбинированное радиально-поперечное перемещение отделенного от массива материала. Рабочие боковые поверхности клиновидной в разрезе части дисковых минишарошек, расположенных на одной половине корпуса режущего барабана, и рабочие боковые поверхности клиновидной в разрезе части дисковых минишарошек, расположенных на другой половине корпуса режущего барабана, обращены во взаимно противоположные стороны, что обеспечивает взаимную компенсацию воспринимаемых режущим барабаном боковых усилий. На краевом участке каждой половины режущего барабана витки транспортирующих шнеков, соответственно его корпус, выполнены таким образом, что воображаемая поверхность качения режущего барабана, диаметр которой равен диаметру вершин дисковых минишарошек, т.е. диаметру круговой траектории, описываемой вершинами дисковых минишарошек при вращении режущего барабана, имеет форму усеченного конуса, благодаря чему поверхность рабочей площадки, остающаяся после отделения разрабатываемого материала от массива, приобретает желобообразный профиль в сечении, перпендикулярном направлению движения комбайна. Иными словами, при такой форме указанной воображаемой поверхности качения режущего барабана на тех ее участках, на которых она имеет форму усеченного конуса, от массива отделяется меньшее количество горной породы. В результате на этих участках удается уменьшить сопротивляемость породы выемке. Помимо этого на краевых участках режущего барабана разрабатываемый материал, который должен перемещаться транспортирующими шнеками в поперечном направлении к центру барабана, отделяется от массива в меньших объемах. Протяженность каждого из краевых участков режущего барабана, на которых его воображаемая поверхность качения имеет форму усеченного конуса, должна составлять не менее 1/4 от глубины резания, т.е. от высоты забоя, поскольку при такой геометрии отделенный от массива материал, остающийся в процессе последующего цикла добычных работ по бокам выработанного участка желобообразного в сечении профиля, оказывается расположенным на меньшей глубине по сравнению с материалом, остающимся на выработанном участке по центру режущего барабана. Материал, остающийся по бокам на стыке двух примыкающих друг к другу выемочных участков желобообразного в сечении профиля, образующихся после отработки каждого из них в одном из двух противоположных направлений, совместно образует в сечении сходящееся в одной общей вершине возвышение. При разработке нижележащего выемочного блока образующий такое возвышение материал без каких-либо проблем удаляется с поверхности залежи центральной частью режущего барабана, которой определяется фронт очистных работ, слоем большей из-за наличия такого выступа толщины, не оказывая в результате отрицательного влияния на весь процесс разработки. Благодаря направленному вбок распространению разрушения отделяемого от массива материала под боковыми поверхностями клиновидной в разрезе части дисковых минишарошек и благодаря их качению при контакте с горной породой, а также благодаря меньшему объему отделяемого от массива на краевых участках режущего барабана материала и большей приемной способности отвала на рабочей площадке желобообразного в сечении профиля в процессе выемки по бокам выемочного участка не образуются бугры из отделенного от массива материала. В результате повышается производительность добычных работ и снижается расход энергии.

С целью упростить конструкцию режущего барабана с расположением транспортирующих шнеков и дисковых минишарошек в виде двойной спирали, а также снизить производственные расходы на его изготовление транспортирующие шнеки на каждой из обеих половин режущего барабана предлагается располагать по всей их протяженности от края режущего барабана вплоть до его центра. Поскольку отделение разрабатываемого материала от массива на краевом участке режущего барабана происходит вследствие краевого эффекта при более высокой сопротивляемости породы выемке, на этом краевом участке режущего барабана дисковые минишарошки размещают по меньшей мере с вдвое большей плотностью из расчета на одну линию их качения, для чего в этом месте предусматривают укороченные дополнительные транспортирующие шнеки. Благодаря увеличенной вдвое плотности размещения дисковых минишарошек на краевом участке режущего барабана глубина их проникновения в породу на этом краевом участке режущего барабана составляет лишь половину от глубины проникновения в породу дисковых минишарошек, расположенных в центральной части режущего барабана, т.е. в центральной части фронта очистных работ или забойного участка. В результате высоту витков транспортирующих шнеков на краевых участках режущего барабана, на которых его воображаемая поверхность качения имеет форму усеченного конуса, можно увеличить на эту величину, равную уменьшенной глубине проникновения в породу расположенных на этом краевом участке режущего барабана дисковых минишарошек, при этом одновременно удается существенно повысить качество зачистки рабочей площадки и эффективность передачи энергии от дисковых минишарошек к массиву и тем самым снизить удельный расход энергии. Преимущество предлагаемого в изобретении режущего барабана состоит также в возможности его оснащения однотипными породоразрушающими инструментами, в частности дисковыми минишарошками.

Другие преимущества изобретения более подробно рассмотрены ниже на примере предпочтительного варианта его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - вид спереди режущего барабана для карьерного добычного комбайна, предназначенного для разработки фрезерованием или строганием поверхности залежи,

на фиг.2 - схема расположения дисковых минишарошек и транспортирующих шнеков на представленном в виде развертки на плоскость корпусе показанного на фиг.1 режущего барабана,

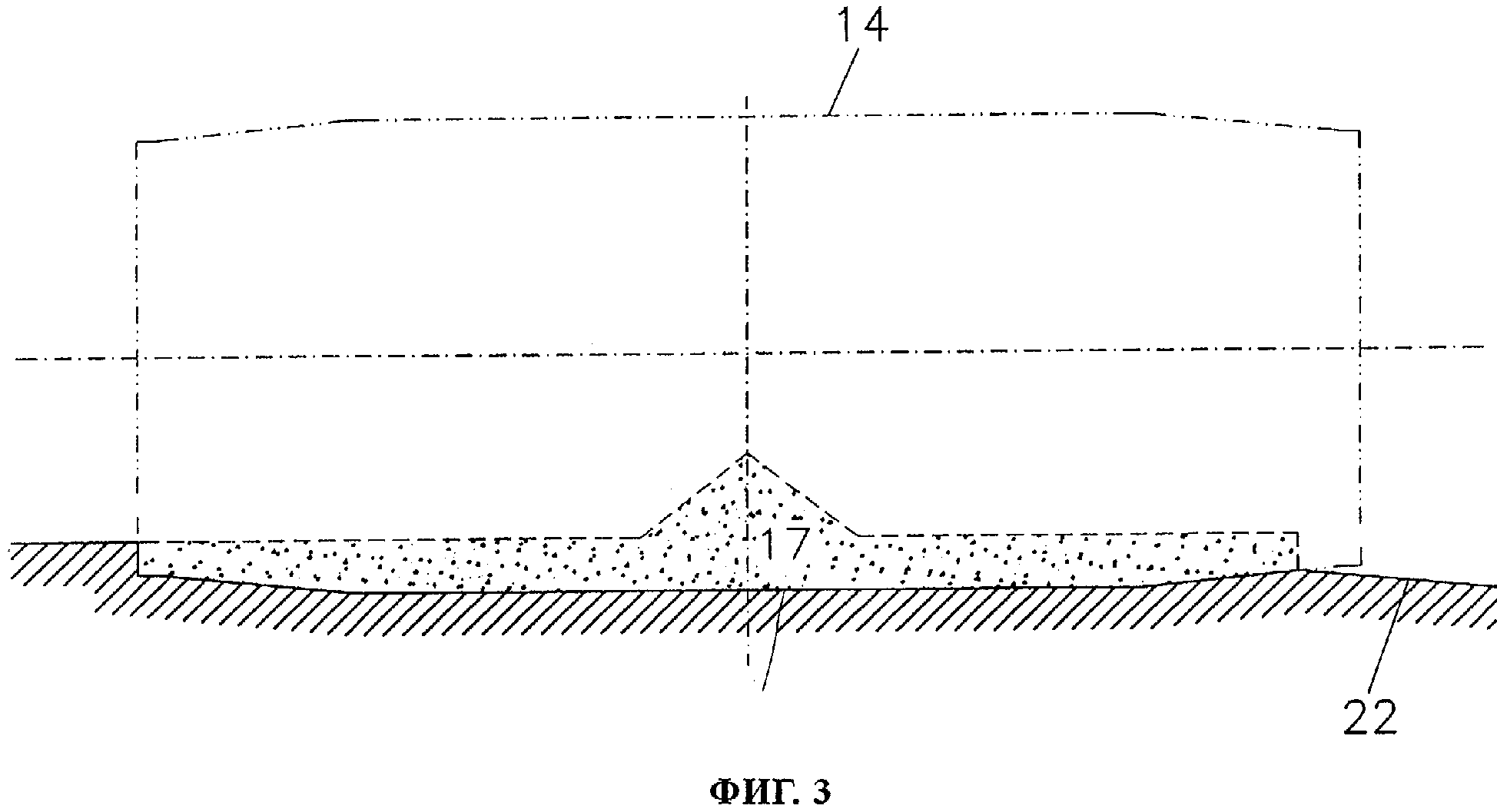

на фиг.3 - воображаемая поверхность качения режущего барабана, диаметр которой равен диаметру вершин дисковых минишарошек, и поперечное сечение поверхности рабочей площадки после отделения материала от массива с помощью режущего барабана в направлении отработки выемочного участка,

на фиг.4 - схема расположения дисковых минишарошек на корпусе режущего барабана с учетом их бокового расстояния от перпендикулярной средней линии корпуса режущего барабана и

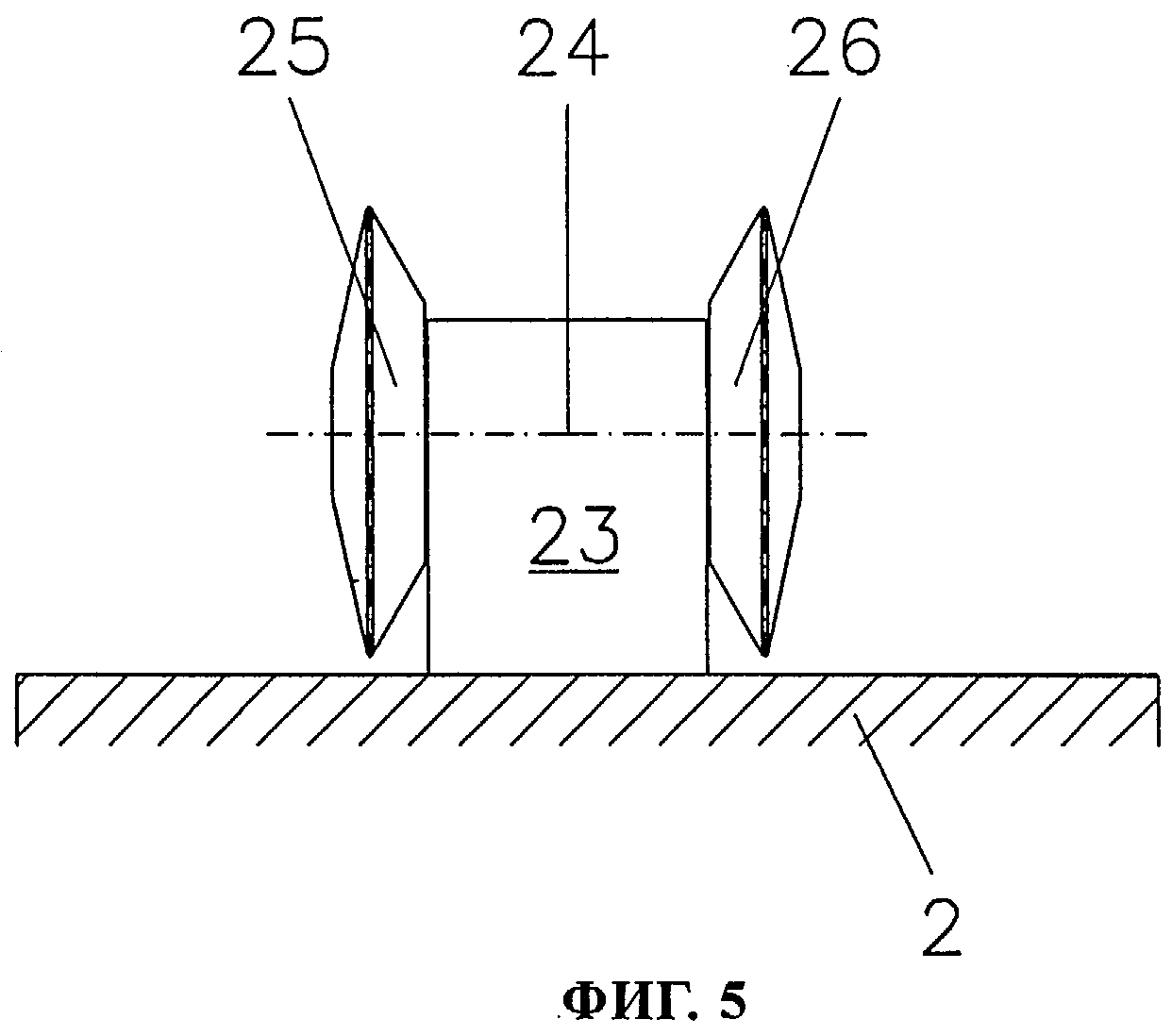

на фиг.5 - блок дисковых минишарошек с симметричным их расположением.

Показанный на фиг.1 режущий барабан является исполнительным органом карьерного комбайна, используемого для выемки горных пород высокой крепости, таких как каменный уголь, руда и иное минеральное сырье с высоким пределом прочности при сжатии, составляющим от 50 до 140 МПа, фрезерованием или строганием поверхности залежи. Подобная карьерная добычная машина непрерывного действия, исполнительный орган которой, однако, не рассчитан на разработку минерального сырья, обладающего столь высоким пределом прочности при сжатии, известна, например, из заявки DE 19941799 А1. Режущий барабан с горизонтальным расположением оси 1 его вращения устанавливается перед карьерным комбайном, если смотреть в направлении отработки. Однако подобное размещение режущего барабана не является единственно возможным. Так, например, режущий барабан может также располагаться между передней и задней ходовыми частями или же сзади карьерного комбайна.

Режущий барабан состоит из корпуса 2, в котором с каждой стороны расположено по приводу 3, 4. Режущий барабан крепится к карьерному комбайну с помощью расположенных с обеих сторон его рамы стоек 5, 6, на нижних свободных концах которых закреплены приводы 3, 4. Движение подачи режущего барабана обеспечивается за счет перемещения карьерного комбайна. Режущий барабан работает с резанием материала сверху вниз. Вместе с тем предлагаемое в изобретение решение в равной степени может использоваться и применительно к режущему барабану, вращающемуся в обратном направлении и, соответственно, работающему с резанием материала снизу вверх.

На боковой поверхности корпуса 2 режущего барабана описанным ниже и показанным на фиг.1 и 2 образом размещены дисковые минишарошки 7, 8, 9 и транспортирующие шнеки 10, 11, 12, 13. Для использования в качестве дисковых минишарошек 7, 8, 9 пригодны прежде всего дисковые минишарошки известного из заявки DE 10158603.5 С1 конструктивного исполнения. Транспортирующие шнеки 10, 11, 12, 13 состоят из металлических сегментов, приваренных к корпусу 2 под прямым углом к его боковой поверхности. Корпус 2 режущего барабана может иметь цилиндрическую форму постоянного диаметра по всей длине оси 1 вращения режущего барабана, однако в другом варианте может иметь по обеим сторонам больший диаметр по сравнению с диаметром на его центральном участке. Преимущество последнего из этих вариантов с выполнением корпуса режущего барабана ступенчатой формы, как это показано также на фиг.1, состоит в том, что на обоих концевых участках корпуса режущего барабана образуется достаточно большое свободное пространство под размещение приводов 3, 4 внутри режущего барабана. На центральном же участке, где корпус режущего барабана имеет меньший диаметр, между боковой поверхностью корпуса 2 режущего барабана и воображаемой цилиндрической поверхностью 14 качения режущего барабана, диаметр которой равен диаметру вершин дисковых минишарошек 7, 8, 9, т.е. диаметру круговой траектории, описываемой вершинами дисковых минишарошек при вращении режущего барабана, образуется большее пространство для поперечного перемещения отделенного от массива материала. В этом заключается особое преимущество, поскольку на этот центральный участок приходится наибольший поток отделенного от массива материала.

Породоразрушающие инструменты и направляющие отделенный от массива материал приспособления располагают на наружной поверхности корпуса режущего барабана с таким расчетом, чтобы обеспечить возможность оптимального отделения разрабатываемого материала от породного массива и чтобы куски отделенного от массива материала перемещались, совершая комбинированное радиально-осевое движение, от краев режущего барабана к его центру, где отделенный от массива материал, выбрасываемый режущим барабаном и движущийся далее по инерции по параболической траектории, попадает по нескольким спускным лоткам на принимающий ленточный конвейер.

При использовании дисковых минишарошек 7, 8, 9 обеспечивается отделение материала от массива или отбойка с многократно блокированным резом. Особенность такого процесса отделения материала от массива с многократно блокированным резом заключается в том, что условия для откалывания или отделения материала от массива создаются только после неоднократного перекатывания шарошек по породе с их подачей на врезание подающим механизмом. При этом собственная масса добычной машины передается только на те дисковые минишарошки 7, 8, 9, которые непосредственно в данный момент воздействуют на породу, и тем самым создает необходимое усилие прижатия этих породоразрушающих инструментов к массиву. Лишь благодаря связанному с этим большому шагу резания (шагу между линиями резания), являющемуся одним из необходимых условий процесса отделения материала от массива с многократно блокированным резом, появляется возможность размещения прочных, пригодных для эксплуатации в тяжелых условиях державок 15 вместе с установленными на них дисковыми минишарошками 7, 8, 9 на транспортирующих шнеках 10, 11, 12, 13 и тем самым возможность практической реализации шарошечной выемки разрабатываемого материала с использованием широкозахватного исполнительного органа. Достигаемое при этом преимущество состоит в возможности значительно сократить благодаря большому шагу резания количество необходимых дисковых минишарошек 7, 8, 9, связанный с чем исключительно положительный эффект в свою очередь заключается в возможности развивать достаточно высокое усилие прижатия породоразрушающего инструмента к массиву из расчета на одну дисковую минишарошку 7, 8, 9. Поскольку движение подачи, реализуемое за счет перемещения всей добычный машины, является непрерывным, при последующих циклах перекатывания дисковых минишарошек 7, 8, 9 по породе достигается такая степень их подачи на врезание, которая приводит к увеличению глубины их проникновения в породу. В результате неоднократного перекатывания клиновидных в разрезе режущих кромок дисковых минишарошек по одной и той же линии резания в верхнем слое породы возникают послойные и непрерывно возрастающие зависящие от нагрузки напряжения растяжения, приводящие к приложению к материалу растягивающей и срезающей нагрузки под линией и сбоку от линии контакта дисковой минишарошки с породой. По причине изначально большого шага резания, благодаря которому обеспечивается отделение материала от массива в режиме с блокированным резом, в породе образуются преимущественно радиальные трещины. При последующих циклах перекатывания дисковых минишарошек по породе эти трещины увеличиваются. Таким путем образуются магистральные трещины или же формирующиеся под действием растягивающих напряжений трещины, которые при последующих циклах перекатывания дисковых минишарошек по породе увеличиваются до разгрузочных трещин, при образовании которых материал откалывается от породы в свободном направлении к поверхности массива. Именно по этой причине от массива отделяются большие куски породы, толщина которых S много больше р и длина дуги которых в соответствии с кривизной воображаемой линии качения, описываемой дисковой минишарошкой при вращении режущего барабана, намного превышает величину (3-5)×tB. Благодаря перекатыванию дисковых минишарошек 7, 8, 9 по разрабатываемому материалу при их контакте с массивом на режущий барабан для его приведения во вращение требуется передавать также меньший вращающий момент. В результате при малом удельном расходе энергии от массива удается отделять крупнокусковой материал. Тем самым обеспечивается разработка крепких и абразивных горных пород с экономным расходованием энергии.

Учитывая, что при разработке минерального сырья с использованием карьерного комбайна материал отделяется его режущим барабаном от крепкой горной породы в виде блоков прямоугольного в направлении отработки сечения, следует исходить из наличия по всей протяженности режущего барабана зон, в которых преобладают различные условия выемки. Более сложные условия выемки преобладают в тех местах, где отделение материала от массива должно производиться режущим барабаном путем бокового свободного резания. При проведении процесса в непрерывном режиме материал не может отделяться от массива в этом месте столь же легко, что и на участке, на котором материал отделяется от массива центральной частью режущего барабана. В боковой зоне материал может откалываться от массива и отводиться только в одном направлении. В остальной же, большей, части поперечного сечения выемочного участка преобладают более благоприятные условия выемки. Режущий барабан касательно его геометрии и его оснащения породоразрущающими инструментами и направляющими отделенный от массива материал приспособлениями должны соответствовать обоим этим различным условиям выемки материала.

Поскольку в процессе выемки свободное резание корпусом режущего барабана должно происходить с обеих его сторон либо только с одной из его сторон, а отделенный от массива материал всегда должен подаваться с обеих сторон режущего барабана к его центру, режущий барабан выполняют симметричным и снабжают соответствующими породоразрущающими инструментами и направляющими отделенный от массива материал приспособлениями. На фиг.1 и 2 середина режущего барабана обозначена медиатрисой 16. Эта медиатриса, таким образом, условно разделяет режущий барабан на расположенную на чертежах слева от нее и на расположенную на чертежах справа от нее половины.

На обеих половинах корпуса 2 режущего барабана расположены двухзаходные транспортирующие шнеки 10, 11 и 12, 13, витки которых смещены относительно друг друга на каждой половине корпуса режущего барабана по его окружности на 180°. Транспортирующие шнеки 10 и 12, а также 11 и 13, расположенные соответственно на левой и правой половинах корпуса режущего барабана, в свою очередь в каждой из указанных пар смещены по окружности относительно друг друга на 90°, и поэтому они не пересекаются в середине корпуса режущего барабана. Как показано на фиг.1, воображаемая наружная поверхность, охватывающая транспортирующие шнеки 10, 11 и 12, 13 по окружности режущего барабана, имеет в центральной его части цилиндрическую форму, а затем сужается в направлении обоих внешних концов корпуса в виде усеченного конуса.

Дисковые минишарошки 7, 8 установлены на обращенных к центру режущего барабана сторонах перегородок, образующих транспортирующие шнеки 10, 11 и 12, 13. Державки этих минишарошек закреплены на перегородках, образующих транспортирующие шнеки 10, 11 и 12, 13. Дисковые минишарошки 7, 8 располагают на таком расстоянии от оси вращения режущего барабана, чтобы вершины их клиновидных режущих кромок выступали за воображаемую наружную поверхность, охватывающую транспортирующие шнеки 10, 11 и 12, 13 по окружности режущего барабана. Соблюдение этого условия необходимо постольку, поскольку отделение материала от горной породы происходит лишь после врезания дисковых минишарошек 7, 8 в нее на определенную глубину. Как показано на фиг.3, соединяющая вершины клиновидных режущих кромок дисковых минишарошек 7, 8 воображаемая поверхность 14 качения режущего барабана, диаметр которой равен диаметру вершин дисковых минишарошек, имеет замкнутый профиль, образованный цилиндрической поверхностью, к которой с обеих сторон примыкают сужающиеся наружу конические поверхности в форме усеченного конуса. При таком профиле воображаемой поверхности качения режущего барабана обеспечивается отделение меньшего количества материала от массива на критическом участке свободного резания либо на одном конце, либо на обоих концах режущего барабана. На фиг.1 и 3 проиллюстрирована технология выемки материала блоками 17 в направлении справа налево, вследствие чего режущий барабан должен совершать свободное резание только с левой его стороны. Материал, который в отличие от материала, отделенного от массива центральной частью режущего барабана, остается около его наружных боковых сторон не отделенным от массива, можно без каких-либо проблем отделить от массива при разработке нижележащего слоя центральной частью режущего барабана, поскольку расположенные под оставшимся не отделенным от массива материалом выемочные блоки при следующем проходе карьерного комбайна оказываются как бы смещены вбок относительно вышележащих выемочных блоков и поэтому оставшееся возвышение оказывается расположенным на участке, захватываемом центральной частью режущего барабана.

С целью обеспечить высокую производительность и при отделении материала от массива краевыми участками режущего барабана дисковые минишарошки 8 располагают в этих местах более плотно по сравнению с плотностью размещения дисковых минишарошек 7 в центральной - забойной - части режущего барабана.

Помимо этого для обеспечения достаточного свободного резания на внешних воображаемых линиях качения дисковых минишарошек на обоих внешних краях согласно фиг.2 и 4 на режущем барабане предусматривают по две смещенных относительно друг друга по окружности на 180° дисковые минишарошки 9 в качестве шарошек для свободного резания. Оси этих минишарошек расположены с наклоном к оси вращения барабана и в соответствии с этим их режущие кромки отклонены наружу. При этом угол наклона оси этих минишарошек к оси вращения барабана либо равен углу наклона наружной боковой поверхности клиновидной в разрезе режущей кромки дисковых минишарошек 8, либо больше этого угла. Используемые для свободного резания дисковые минишарошки 9 располагают между двумя парами транспортирующих шнеков 10, 11 и 12, 13. Для более эффективного поперечного перемещения отделенного от массива материала на режущем барабане на участке большего его диаметра позади каждой из минишарошек 9 для свободного резания, если смотреть в направлении вращения режущего барабана, предусмотрены дополнительные транспортирующие шнеки 18, 19, 20, 21.

Боковые поверхности, образующие клиновидную в разрезе часть дисковых элементов дисковых минишарошек 7, 8, 9, выполнены асимметричными относительно друг друга. В процессе резания разрабатываемый материал всегда откалывается от крепкой горной породы со стороны той боковой поверхности клиновидной в разрезе части дисковой минишарошки, которая образует больший угол с перпендикуляром, проведенным через вершину этой клиновидной части дисковой минишарошки к ее оси.

Длина обоих внешних усеченных конусов, форму которого имеет воображаемая поверхность качения режущего барабана на его краевых участках, составляет по меньшей мере 1/4 от глубины резания Нрез. При этом плотность расположения дисковых минишарошек на краевых участках протяженностью LКУ по меньшей мере вдвое превышает плотность их расположения в центральной части режущего барабана, определяющей фронт очистных работ и имеющей протяженность LЦ, т.е. очистного забоя. Для разрушения крепких горных пород в процессе отделения материала от массива с многократно блокированным резом шаг резания tШ, т.е. шаг между линиями резания дисковых минишарошек 7, расположенных в центральной части режущего барабана, определяющей фронт очистных работ и имеющей протяженность LЦ, вычисляют по следующей формуле:

tШ=рΣ×ηm,

где

рΣ обозначает суммарную глубину проникновения дисковой минишарошки на описываемой ею воображаемой линии качения в момент начала процесса отделения материала от массива, при этом величина pΣ составляет в среднем от 15 до 20 мм, а

ηm обозначает среднее значение модуля растрескивания в момент начала процесса отделения материала от массива, при этом в случае крепких и вязких горных пород величину ηm следует принимать равной 3-4, а в случае крепких и хрупких горных пород величину ηm следует принимать равной 3,5-5.

Пространственное размещение дисковых минишарошек 8, 9 на краевых участках протяженностью LКУ и шаг между линиями их резания задаются с учетом параметров так называемого свободного резания. В этом случае tШК=(1-2)×pΣ, при этом расположенные на краевых участках режущего барабана дисковые минишарошки 8 установлены на транспортирующих шнеках 10, 11, 12, 13 и на дополнительных транспортирующих шнеках 18, 19, 20, 21 на одинаковых линиях качения и обращены наружу рабочей боковой поверхностью их клиновидной в разрезе части (фиг.2 и 4). На каждой воображаемой линии качения на краевом участке протяженностью LКУ расположено вдвое больше дисковых минишарошек, а транспортирующие шнеки на этом краевом участке протяженностью LКУ выполнены более высокими по сравнению с транспортирующими шнеками в центральной части фронта забоя на величину, равную глубине врезания этих краевых дисковых минишарошек.

Отделенный от массива материал перемещается транспортирующими шнеками 10, 11, 12, 13 и дополнительными транспортирующими шнеками 18, 19, 20, 21 в поперечном направлении к центру режущего барабана. Показанным на фиг.3 наклоном поверхности рабочей площадки 22 в зоне одного из краевых участков режущего барабана обусловлен меньший объем отделяемого в этом месте от массива материала и более эффективная очистка забоя от отбитого материала за счет приподнятых транспортирующих шнеков, что исключает возможность образования бугра из отделенного от массива материала рядом с фронтом очистных работ. Достижению этого же эффекта способствует также откалывание материала от массива сбоку по направлению внутрь в пределах заданной величины захвата. При отделении нижележащих выемочных блоков остающиеся на рабочей площадке уступы с выступающими бровками практически полностью срезаются, в результате чего этот остаточный материал не оказывает никакого влияния на общую эффективность процесса разработки минерального сырья. Материал, остающийся на краевых участках из-за меньшей глубины резания Нрез, без каких-либо проблем отделяется от массива при последующей выемке нижележащих выемочных блоков в результате смещения центрального режущего участка режущего барабана вбок относительно этого материала, поскольку на этом участке преобладают наиболее благоприятные условия для отделения разрабатываемого материала от массива и последующего отвода отделенного от массива материала.

Во втором варианте осуществления изобретения режущий барабан предлагается оснащать блоками 23 дисковых минишарошек. Каждый такой блок 23 состоит, как показано на фиг.5, из двух попарно установленных на одной державке 24 симметрично относительно друг друга дисковых минишарошек 25, 26. Осевые усилия, воспринимаемые обеими дисковыми минишарошками 25, 26 одной их пары, непосредственно уравновешиваются в их державке 24, что повышает плавность хода всего исполнительного органа. Важное значение при этом имеет и тот факт, что рабочие боковые поверхности клиновидных в разрезе частей минишарошек обращены в противоположные стороны, благодаря чему передаваемые от каждой из них на державку 24 усилия имеют противоположную направленность. Расстояние между вершинами обеих дисковых минишарошек 25, 26 одного их блока 23 при этом одновременно равняется шагу между показанными на фиг.2 линиями резания, который каждый раз следует задавать исходя из свойств конкретно разрабатываемой горной породы. Равным образом при размещении блоков 23 дисковых минишарошек на транспортирующих шнеках 10, 11, 12, 13 и дополнительных транспортирующих шнеках 18, 19, 20, 21 необходимо выдерживать определенный шаг резания. В отличие от оснащения режущего барабана отдельными дисковыми минишарошками 7, 8, 9 при попарной установке дисковых минишарошек 25, 26 к ним необходимо прикладывать меньшее примерно на 20% усилие их прижатия к массиву (нормальное усилие) и меньшее примерно на 28% тангенциальное усилие (усилие качения). Оптимальный шаг резания у относящихся к одной паре дисковых минишарошек 25, 26 можно выдерживать за счет изменения длины их общей оси без трудоемкой и сложной переналадки.

Реферат

Изобретение относится к горному делу, в частности к выполненному в виде режущего барабана исполнительному органу карьерной добычной машины непрерывного действия. Техническая задача - обеспечение разработки характеризующихся высокой крепостью горных пород комбайновым методом. Режущий барабан карьерной добычной машины непрерывного действия имеет в основном цилиндрический корпус с приводом и крепится к карьерной добычной машине с помощью стоек. Режущий барабан оснащен расположенными на линиях качения дисковыми шарошками и снабжен приходящими от каждого из его обоих концов к его центру транспортирующими шнеками, витки которых направлены навстречу друг другу и которые в результате условно разделяют его на две имеющие симметричное относительно друг друга исполнение половины. Образуемая воображаемыми дорожками качения дисковых шарошек боковая поверхность режущего барабана состоит из центральной цилиндрической части, к которой с обеих сторон примыкают сужающиеся в направлении внешних концов режущего барабана в виде усеченного конуса части, длина которых составляет по меньшей мере 0,25 от глубины резания Нрезотделяемого от породы материала. Рабочие боковые поверхности клиновидных в разрезе частей дисковых шарошек, расположенных на обеих половинах корпуса режущего барабана в его центральной режущей части, обращены во взаимно противоположные стороны, а рабочие боковые поверхности клиновидных в разрезе частей дисковых шарошек, расположенных на обеих имеющих форму усеченного конуса частях корпуса режущего барабана, обращены к его центру, и на обоих внешних краях корпуса режущего барабана установлены дисковые шарошки в качестве шарошек для свободного резания, рабочие боковые поверхности клиновидных в разрезе частей которых обращены наружу. 7 з.п. ф-лы, 5 ил.

Комментарии