Установка для обработки текучей среды - RU2533151C2

Код документа: RU2533151C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к установке для обработки текучей среды, причем данная установка пригодна для обработки жидкости, такой как вода, с целью очистки, фильтрации, а также удаления посторонних включений и загрязнителей другим способом. Установка согласно настоящему изобретению оптимально подходит для обработки бытовых сточных вод, питьевой воды, воды, которая подается в плавательные бассейны, воды из систем аквакультуры, сточных вод и другой загрязненной воды, такой как вода из автомоечных устройств, содержащая мыло и моющее средство, а также для обработки воды, содержащей красящие вещества и другие загрязнители или красители. Настоящее изобретение, кроме всего прочего, может применяться для опреснения соленой воды и получения в данном процессе питьевой или хозпитьевой воды, а также для обработки других жидкостей, таких как кровь или топливо. Настоящее изобретение также может применяться для обработки газов с целью их очистки.

Уровень техники

Обработка жидкости, в частности воды, с целью очистки или удаления загрязнителей стала актуальной проблемой для развивающихся районов в силу увеличения объемов сточных или загрязненных вод. Загрязнение воды может происходить при бытовых, производственных и сельскохозяйственных процессах. Часто загрязненная вода подвергается первичной обработке, и затем ее выдерживают в отстойниках, где оседают твердые частицы. При недостатке воды крайне желательно обрабатывать загрязненную воду с целью повторного использования или для ее включения в процесс рециркуляции. С другой стороны, питьевая и подающаяся в систему водоснабжения вода зачастую небезопасна для питья в силу недостаточной обработки.

В автоматических и неавтоматических автомоечных устройствах отмечается большой расход воды для мойки транспортных средств. Вода, которая применяется для мойки транспортных средств, может загрязняться мылом и моющим средством, использующимися для мойки, а также смазочными материалами, маслом, пылью тормозных колодок, дорожной грязью и т. д. Кроме этого, в процессе мойки расходуется значительный объем воды, что явно нежелательно с точки зрения ее экономии. Таким образом, имеется потребность в эффективном и экономичном способе обеспечения повторного применения или рециркуляции воды, использующейся в автомоечном устройстве. Тем не менее, повторное использование воды из автомоечных устройств сопряжено с трудностями, вызванными наличием в ней загрязнителей после использования в процессе мойки.

При очистке или удалении загрязнителей из других жидкостей и газов возникают сходные проблемы.

Краткое изложение сущности изобретения

Настоящее изобретение представляет в одном, не обязательно наиболее широком, предпочтительном аспекте, установку для очистки или обработки текучей среды, содержащую, по меньшей мере, одну вертикальную камеру продолговатой формы для первичной обработки, впускное отверстие для подающейся на обработку текучей среды, расположенное в верхней части указанной камеры, выпускное отверстие для вывода среды из камеры, расположенное в нижней части указанной камеры так, что текучая среда направляется вниз через указанную камеру из указанного впускного отверстия к указанному выпускному отверстию, устройства для введения стерилизующего средства в нижнюю часть указанной камеры, причем вводимый газ в виде пузырьков поднимается через жидкость, текущую вниз через указанную камеру, расположенные в верхней части указанной камеры устройства для удаления отходов из указанной жидкости, переносимых указанными пузырьками вверх через указанную камеру, и устройства для облучения ультрафиолетовым светом жидкости из указанной камеры, обработанной газом. Термин "стерилизующее средство", использующийся в данном техническом описании и формуле изобретения, обычно обозначает газ, такой как озон, воздух, обогащенный озоном, или перекись водорода.

Устройство для введения стерилизующего средства в камеру первичной обработки может содержать одно или несколько газоотводных отверстий, где данное одно или несколько газоотводных отверстий содержат один или несколько распылителей, газопроницаемую трубку или трубки, диффузор/диффузоры или внешнюю трубку/трубки Вентури, соединенные с камерой первичной обработки и источником стерилизующего средства.

Устройство для удаления отходов, расположенное в верхней части камеры, может содержать П-образный затвор и/или модуль Вентури.

Установка может содержать дополнительную камеру, сообщающуюся с камерой первичной обработки через выпускное отверстие, причем в дополнительной камере имеется источник ультрафиолетового света, посредством которого жидкость из камеры первичной обработки подвергается воздействию ультрафиолетового света в дополнительной камере. Источник ультрафиолетового света может содержать, по меньшей мере, одну ультрафиолетовую лампу или трубку, расположенную вдоль дополнительной камеры.

Дополнительная камера может содержать выпускное отверстие, расположенное ниже впускного отверстия, ведущего в камеру первичной обработки, что обеспечивает прохождение текучей среды через указанную установку под действием силы тяжести.

Предпочтительно, данная или каждая камера содержится в вертикальном трубчатом элементе продолговатой формы.

В предпочтительной форме предусматривается наличие ряда альтернативно соединенных между собой камер первичной обработки и дополнительных камер, в которых текучая среда, проходящая через установку, подвергается многоуровневой обработке. Дополнительные камеры могут соединяться с выпускным отверстием предыдущей камеры первичной обработки и впускным отверстием следующей камеры первичной обработки. Дополнительные камеры могут располагаться с наклоном между соседними камерами первичной обработки.

Предпочтительно, по меньшей мере, некоторые камеры первичной обработки имеют высоту, последовательно уменьшающуюся от впускного отверстия установки до выпускного отверстия установки. Также предпочтительно, по меньшей мере, некоторые из дополнительных камер имеют высоту или длину, последовательно уменьшающуюся от впускного отверстия установки до выпускного отверстия установки.

Одна или несколько дополнительных камер могут иметь неработающий источник ультрафиолетового света или не оснащаться им.

В другой форме камеры первичной обработки и дополнительные камеры расположены поперечными рядами, при этом впускные отверстия камер первичной обработки соединены с впускным смесительным коллектором, а выпускные отверстия камер первичной обработки соединены с выпускным смесительным коллектором, причем данный выпускной смесительный коллектор соединен посредством перепускных каналов с впускными отверстиями, ведущими в указанные дополнительные камеры. Данные перепускные каналы могут соединяться с впускным смесительным коллектором, соединенным с впускными отверстиями, ведущими в дополнительные камеры. Камеры первичной обработки могут соединяться с верхними частями указанных дополнительных камер перепускными каналами, при этом поток через указанные камеры первичной обработки и дополнительные камеры имеет одинаковое направление.

Устройство для удаления отходов каждой камеры первичной обработки может соединяться с одной или несколькими общими сливными трубами. Помимо этого, для обеспечения дренажа камер, их нижние части могут выборочно соединяться с одной или несколькими общими сливными трубами или патрубками, например, через соответствующие вентили ручного, электрического или механического управления.

В другом предпочтительном аспекте настоящее изобретение предусматривает установку для очистки или обработки текучей среды, содержащую, по меньшей мере, один модуль обработки или очистки текучей среды, при этом указанный модуль содержит пару камер первичной обработки, впускное отверстие, расположенное в верхней части каждой указанной камеры первичной обработки, предназначенное для прохождения текучей среды, подающейся на очистку или обработку, вниз через указанные камеры, устройство подачи в указанные камеры первичной обработки стерилизующего средства, причем пузырьки подаваемого газа поднимаются через жидкость, текущую вниз через указанные камеры первичной обработки, в результате чего происходит разделение указанной текучей среды на фракции под воздействием озона, а также установка содержит расположенные в верхней части указанных камер первичной обработки устройства для удаления из указанной текучей среды отходов, которые переносятся пузырьками указанного стерилизующего средства, поднимающимися через указанные камеры, при этом указанные камеры первичной обработки соединены своими соответствующими нижними частями с нижней частью дополнительной камеры, что обеспечивает прохождение потока вверх через указанную дополнительную камеру, устройства для прямой или непрямой обработки ультрафиолетовым светом жидкости, находящейся в указанной дополнительной камере, и выпускное отверстие для выхода обработанной жидкости, расположенное в верхней части указанной дополнительной камеры. Выпускное отверстие для обработанной жидкости расположено ниже впускных отверстий так, что текучая среда протекает под действием силы тяжести через один или каждый модуль обработки жидкости.

Несколько модулей обработки текучей среды могут иметь впускные отверстия, ведущие в камеры первичной обработки, которые соединены между собой, а также соединены с выпускным отверстием дополнительной камеры, расположенной непосредственно перед ними. Нижние части камер предварительной обработки и дополнительных камер расположены, по существу, в одной горизонтальной плоскости, так что установка может устанавливаться автономно.

Устройство для удаления отходов может содержать в верхних частях камер первичной обработки П-образные элементы водяных затворов. Элементы водяных затворов могут соединяться, по меньшей мере, с одной общей сливной трубой или трубопроводом. По меньшей мере, одна общая сливная труба или трубопровод могут располагаться между камерами первичной обработки.

Устройства для удаления отходов в качестве альтернативы могут содержать модули Вентури, расположенные в верхних частях камер первичной обработки. Для обеспечения дренажа нижние части камер первичной обработки и дополнительных камер могут соединяться с одной или несколькими общими сточными трубами или патрубками.

Дополнительная камера может содержать внутреннюю расходомерную трубку и наружный корпус, окружающий расходомерную трубку, при этом, по меньшей мере, один указанный источник ультрафиолетового света расположен внутри указанного наружного корпуса так, чтобы текучая среда, проходящая через трубу, подвергалась воздействию ультрафиолетового света.

Одна или несколько камер первичной обработки могут иметь поперечное сечение, уменьшающееся от нижней к верхней части камеры. Таким образом, камеры могут иметь форму обычного или усеченного конуса.

В другой конструкции одна или несколько камер первичной обработки могут содержать несколько соединенных или взаимосвязанных секций камер, при этом каждая секция камеры имеет поперечное сечение, которое меньше поперечного сечения секции камеры, расположенной непосредственно ниже нее.

В другом аспекте настоящее изобретение предусматривает установку для очистки или обработки текучей среды, содержащую, по меньшей мере, один модуль с усовершенствованными процессами окисления, причем указанный модуль с усовершенствованными процессами окисления содержит, по меньшей мере, одну вертикальную камеру первичной обработки продолговатой формы, впускное отверстие для текучей среды, подающейся на обработку, расположенное в верхней части указанной камеры, выпускное отверстие, расположенное в нижней части указанной камеры, предназначенное для выхода среды из камеры, устройство для введения стерилизующего средства в нижнюю часть указанной камеры, а также расположенное в верхней части указанной камеры устройство для удаления из указанной жидкости отходов, переносимых пузырьками указанного стерилизующего средства, проходящими вверх через указанную камеру, и устройство, расположенное в указанной камере, предназначенное для облучения ультрафиолетовым светом текучей среды, находящейся в данной камере. Устройство для облучения ультрафиолетовым светом текучей среды, находящейся в данной камере, может содержать, по меньшей мере, одну ультрафиолетовую лампу продолговатой формы или трубку, расположенную продольно в камере. Данная или каждая камера может содержаться в продольном вертикальном трубчатом элементе. Вертикальный трубчатый элемент может содержать торцовую крышку, к которой может прикрепляться, по меньшей мере, одна ультрафиолетовая лампа или трубка. Предпочтительно, по меньшей мере, одна ультрафиолетовая лампа расположена с прозрачной трубкой, прикрепленной к торцовой крышке так, чтобы предотвращалось непосредственное воздействие на лампу текучей среды, проходящей через камеру.

Устройство для введения стерилизующего средства в указанную камеру первичной обработки может содержать одно или несколько газоотводных отверстий, причем данное одно или несколько газоотводных отверстий содержат один или несколько распылителей, газопроницаемую трубку или трубки, диффузор/диффузоры или внешнюю трубку Вентури, соединенные с камерой первичной обработки и источником стерилизующего средства. Устройства могут выполняться с возможностью выборочной подачи стерилизующего средства через одно или несколько газоотводных отверстий.

Устройство для удаления отходов, расположенное в верхней части камеры, может содержать один из П-образных затворов, и/или устройство Вентури, или их комбинацию.

Установка для очистки или обработки текучей среды в другом аспекте может содержать, по меньшей мере, одну пару модулей с усовершенствованными процессами окисления вышеуказанного типа, где каждый модуль содержит камеры первичной обработки, при этом их впускные отверстия соединены между собой, а сами камеры первичной обработки соединены своими соответствующими нижними частями с нижней частью дополнительной камеры так, что поток через дополнительную камеру направляется вверх, кроме этого, установка может содержать устройства для прямой или непрямой обработки ультрафиолетовым светом жидкости, находящейся в дополнительной камере, и выпускное отверстие для выхода обработанной жидкости, расположенное в верхней части дополнительной камеры.

Установка для очистки или обработки текучей среды может содержать несколько взаимосвязанных устройств для очистки или обработки текучей среды, при этом выпускное отверстие дополнительной камеры, по меньшей мере, одного устройства соединено с взаимосвязанными впускными отверстиями камер первичной обработки прилегающего указанного устройства. Нижние части камер могут располагаться, по существу, в одной горизонтальной плоскости, и, по меньшей мере, некоторые из камер предпочтительно имеют высоту, уменьшающуюся от впускного до выпускного отверстия установки.

Одна или несколько указанных дополнительных камер могут иметь неработающий источник ультрафиолетового света или не оснащаться им. Устройство для введения стерилизующего средства в одну или несколько камер первичной обработки может содержать устройство для подачи воздуха в указанные камеры первичной обработки. Кроме этого, одна или несколько камер первичной обработки могут иметь неработающее устройство для введения стерилизующего средства или не оснащаться им.

В другом предпочтительном варианте осуществления камеры первичной обработки и дополнительные камеры расположены в два ряда или колонны, при этом каждый ряд или колонна альтернативно содержат камеры первичной обработки и дополнительные камеры соответственно, при этом камеры первичной обработки, расположенные в одном ряду, и прилегающие дополнительные камеры, расположенные в другом ряду, соединены между собой.

Еще в одном предпочтительном варианте осуществления камеры первичной обработки и дополнительные камеры расположены поперечными рядами, при этом впускные отверстия в камеры первичной обработки соединены с впускным смесительным коллектором, а выпускные отверстия камер первичной обработки соединены с выпускным смесительным коллектором, где данный выпускной смесительный коллектор соединен с впускными отверстиями, ведущими в дополнительные камеры через перепускные каналы. Перепускные каналы могут соединяться с впускным смесительным коллектором, соединенным с впускными отверстиями, ведущими в дополнительные камеры.

Еще в одном аспекте, по меньшей мере, одна пара камер первичной обработки соединена с дополнительной камерой, при этом текучая среда, проходящая через камеры первичной обработки, протекает через дополнительную камеру.

Одна или несколько камер первичной обработки имеют поперечное сечение, уменьшающееся от нижней части к верхней части камеры. Одна или несколько камер первичной обработки в качестве альтернативы могут содержать несколько соединенных или взаимосвязанных секций камер, при этом каждая секция камеры имеет поперечное сечение, которое меньше поперечного сечения секции камеры, расположенной непосредственно ниже нее.

Также может предусматриваться наличие устройств для ионизации, хлорирования или применения электрических импульсов к текучей среде, проходящей через указанную установку.

Если стерилизующее средство содержит озон или воздух, обогащенный озоном, может предусматриваться наличие устройства генерации озона, предназначенного для подачи озона или воздуха, обогащенного озоном, в камеры первичной обработки, причем данное устройство генерации озона содержит одну или несколько вертикальных камер продолговатой формы, одну или несколько ультрафиолетовых ламп в одной или нескольких камерах, а также устройство для обеспечения прохождения воздуха через камеры, где ультрафиолетовое излучение от указанных ламп имеет надлежащую частоту для преобразования кислорода в указанном воздухе в озон.

Также может предусматриваться наличие устройств для переработки отходов из установки, причем данные устройства переработки содержат камеру для отходов, имеющую впускное отверстие для приема отходов, вакуумный или всасывающий насос, присоединенный к камере для отходов, по меньшей мере, один источник ультрафиолетового света в камере для разложения газа, находящийся в камере для отходов, и выпускное отверстие для выхода среды из указанной камеры. Для предотвращения прохождения газов через выпускное отверстие, с ним может соединяться затвор для текучей среды.

Термины "труба" и "трубка", использующиеся в данном техническом описании, охватывают обозначение любого полого элемента продолговатой формы, определяющего маршрут потока, с любым поперечным сечением.

Краткое описание графических материалов

Далее приводятся ссылки на сопроводительные графические материалы, посредством которых наглядно представляются различные предпочтительные варианты осуществления изобретения. Варианты осуществления описаны со ссылками на обработку загрязненной воды воздухом, обогащенным озоном, в качестве стерилизующего средства, однако следует понимать, что установка может использоваться для обработки других жидкостей и газов с помощью озона или других стерилизующих средств. Таким образом, следует понимать, что следующее описание предпочтительного варианта осуществления не должно восприниматься как ограничивающее объем изобретения. На графических материалах представлено следующее:

Фиг.1 является изометрическим изображением основного узла обработки жидкости согласно варианту осуществления изобретения;

Фиг.2 является видом сбоку установки по Фиг.1;

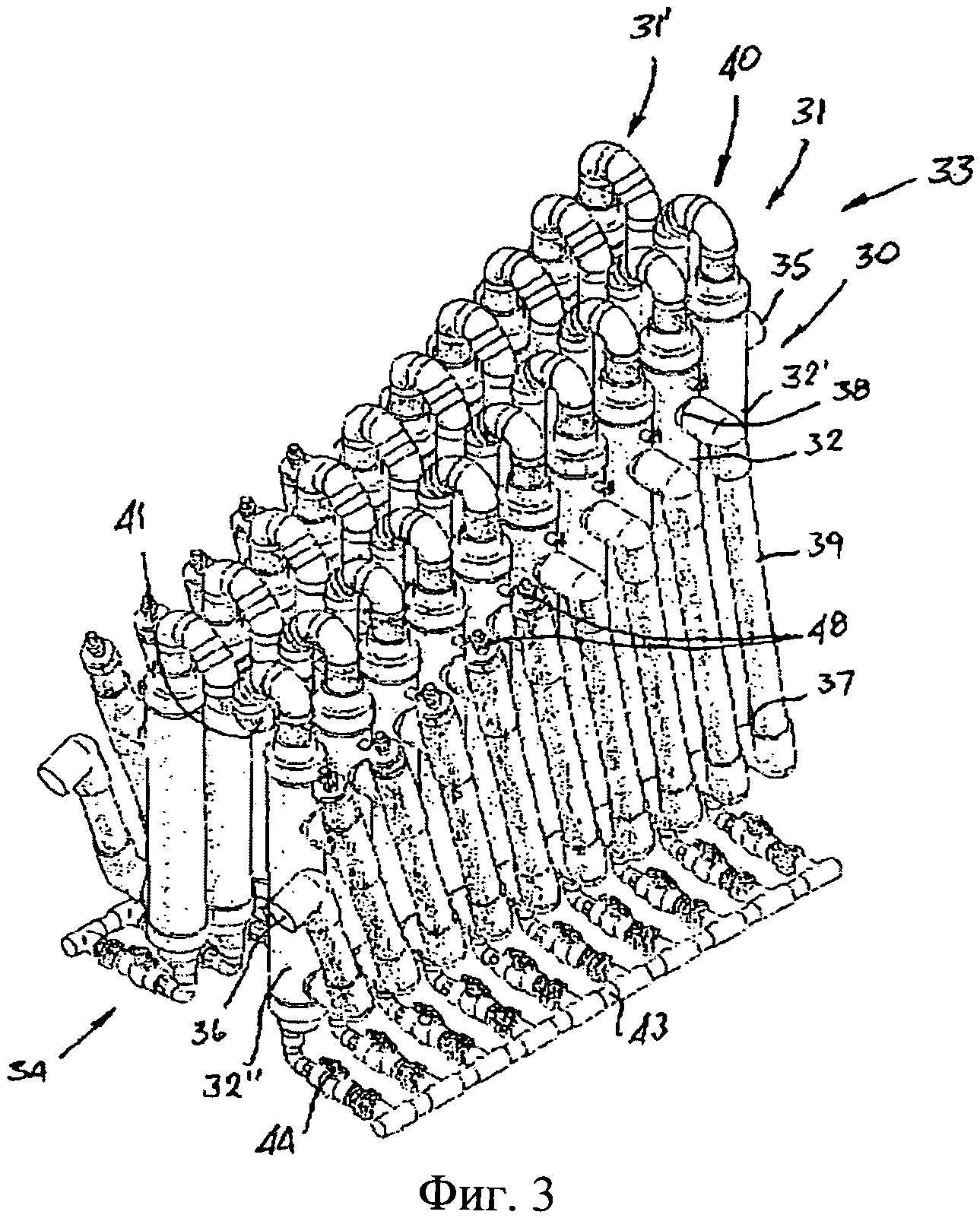

Фиг.3 является изометрическим изображением установки для обработки жидкости согласно следующему варианту осуществления изобретения;

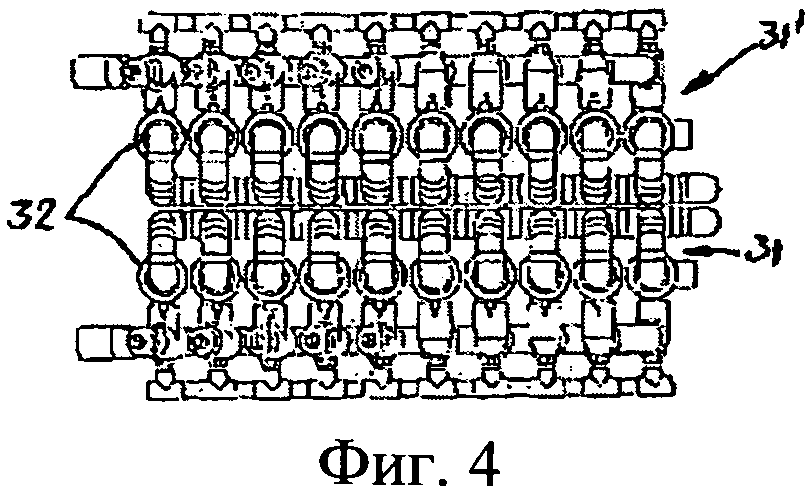

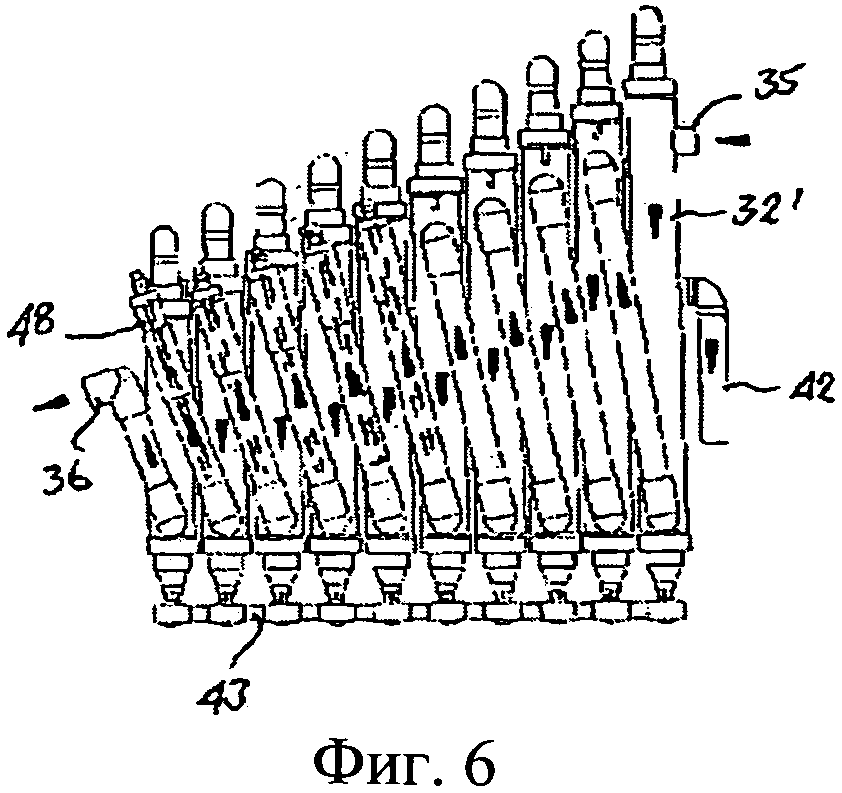

Фиг.4, 5 и 6 являются видами сверху, спереди и сбоку установки по Фиг.3;

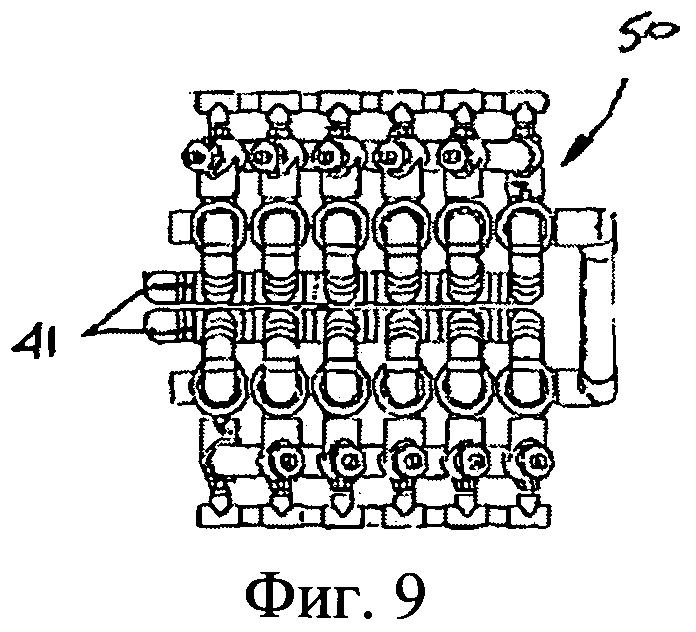

Фиг.7 является изометрическим изображением установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

Фиг.8, 9 и 10 являются видами спереди, сверху и с торца установки по Фиг.7;

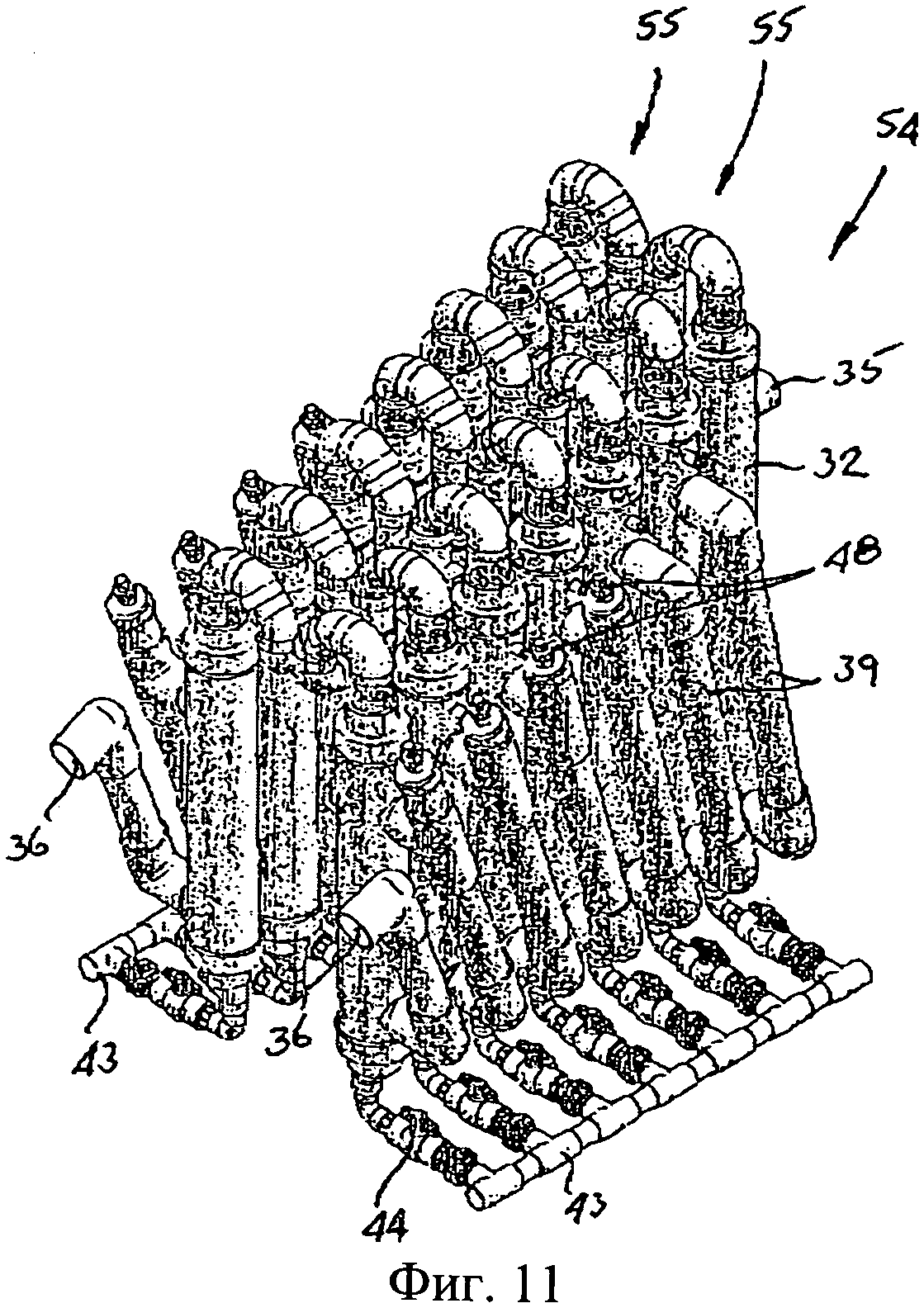

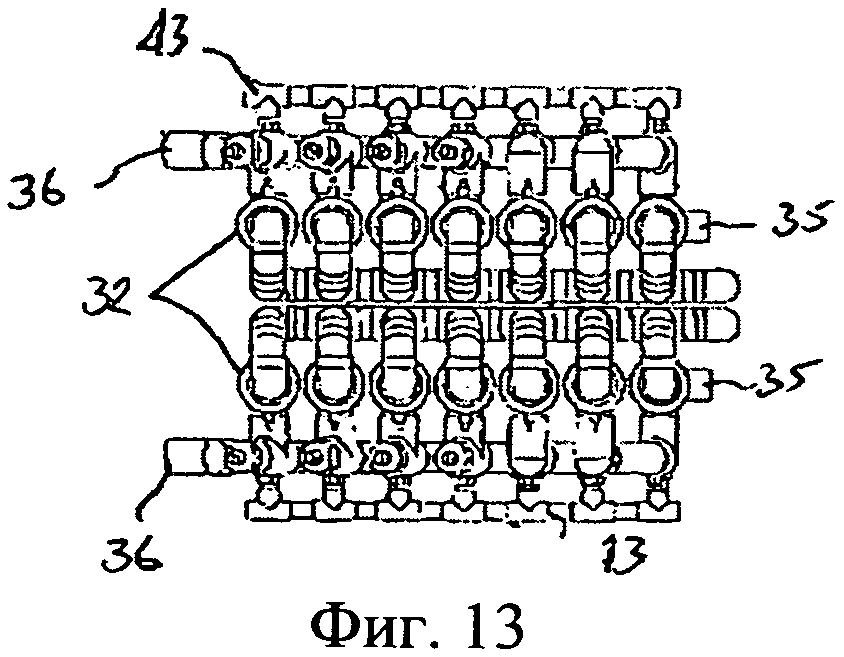

Фиг.11 является изометрическим изображением установки для обработки жидкости согласно третьему варианту осуществления изобретения; и

Фиг.12, 13 и 14 являются видами сбоку, сверху и спереди установки по Фиг.11;

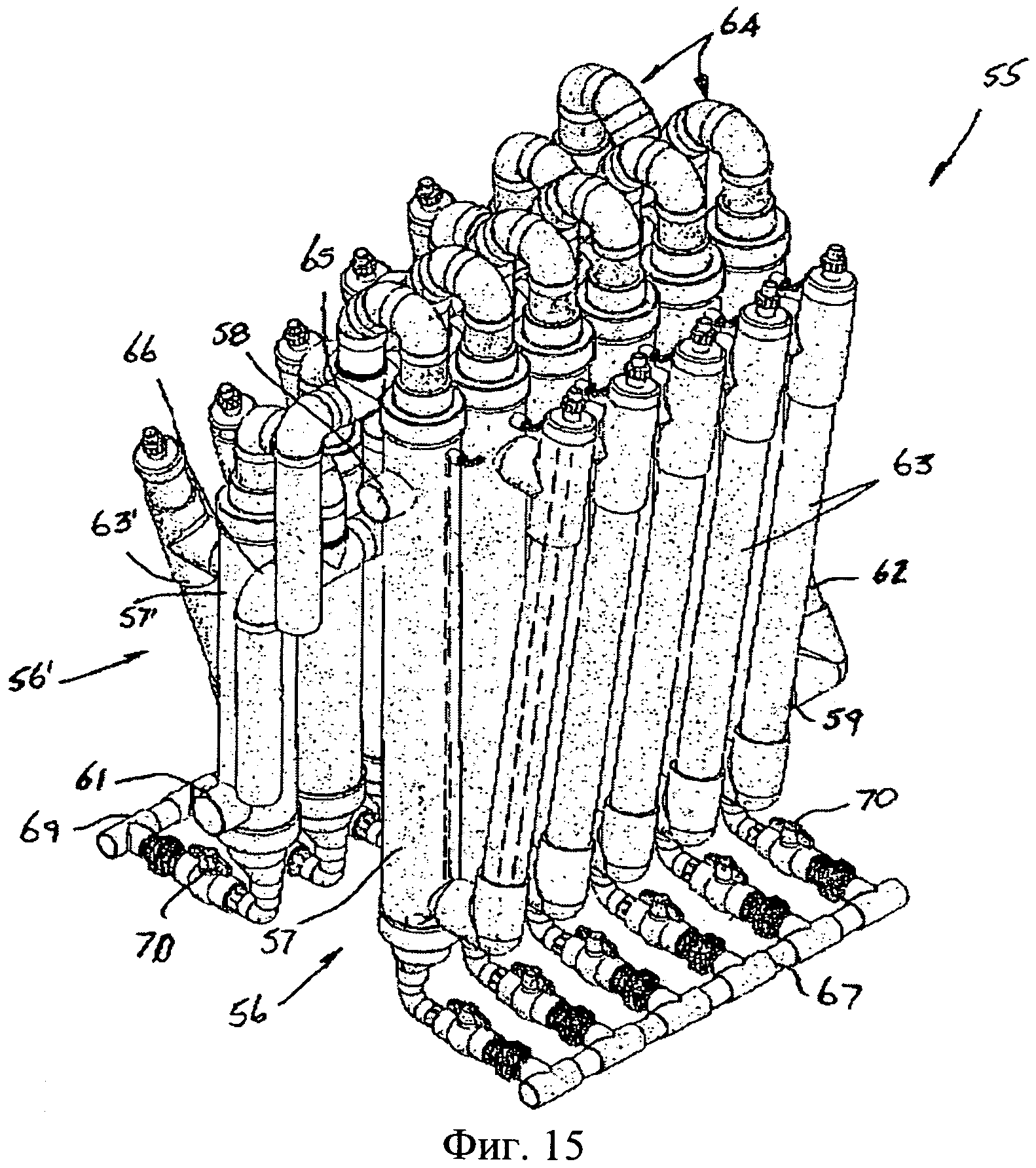

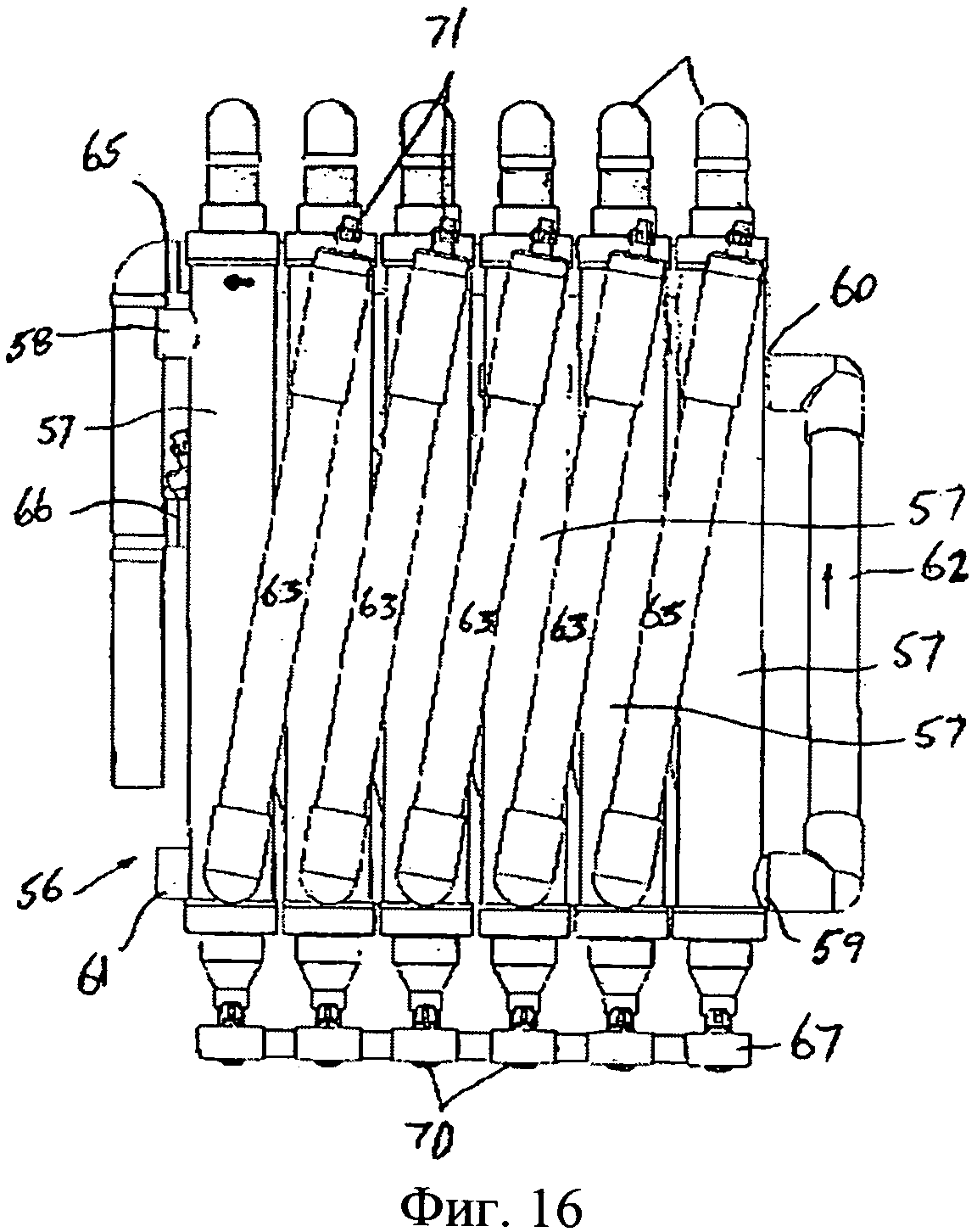

Фиг.15 является изометрическим изображением установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

Фиг.16 и 17 являются видами установки по Фиг.15с противоположных сторон;

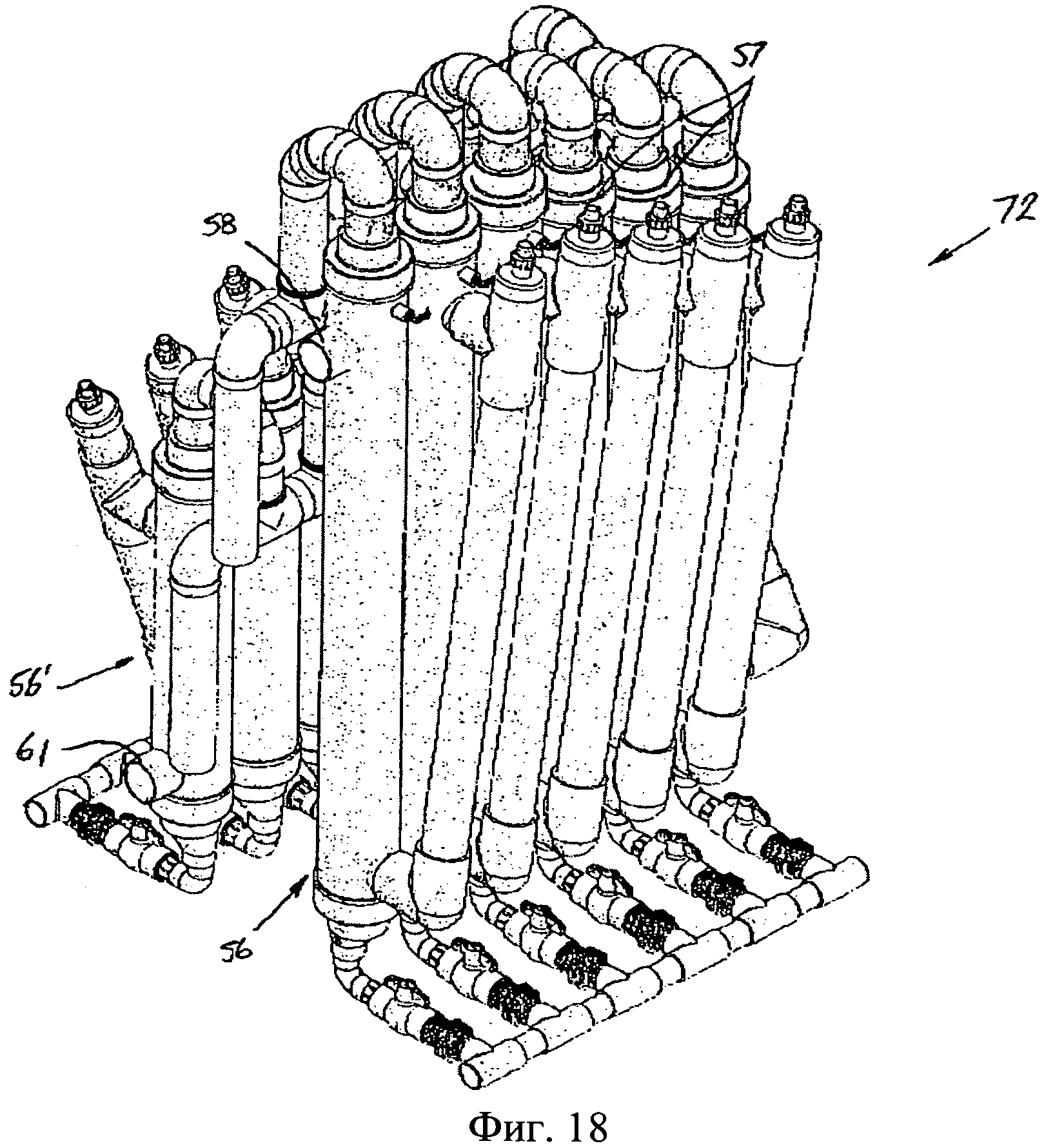

Фиг.18 является изометрическим изображением установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

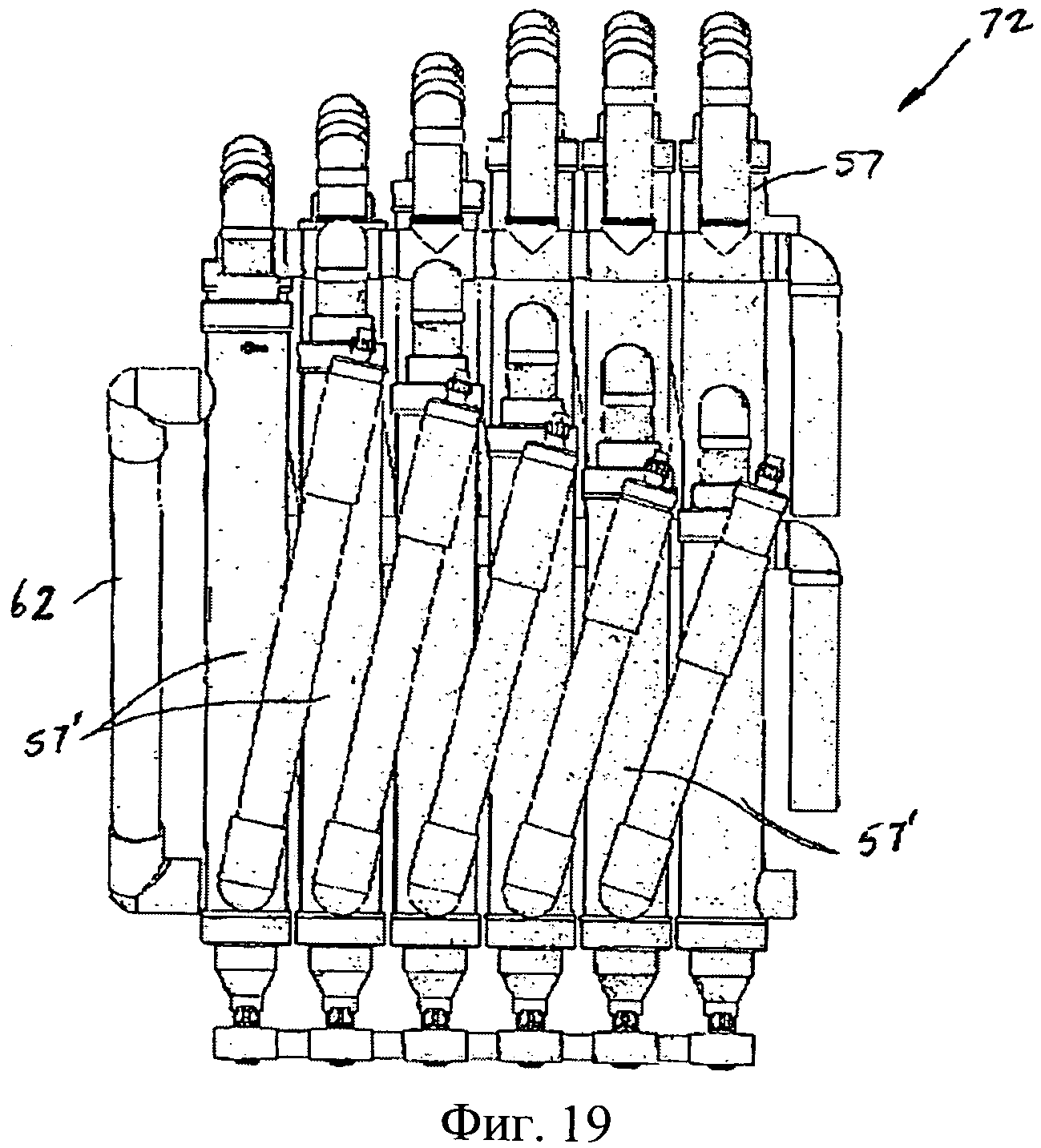

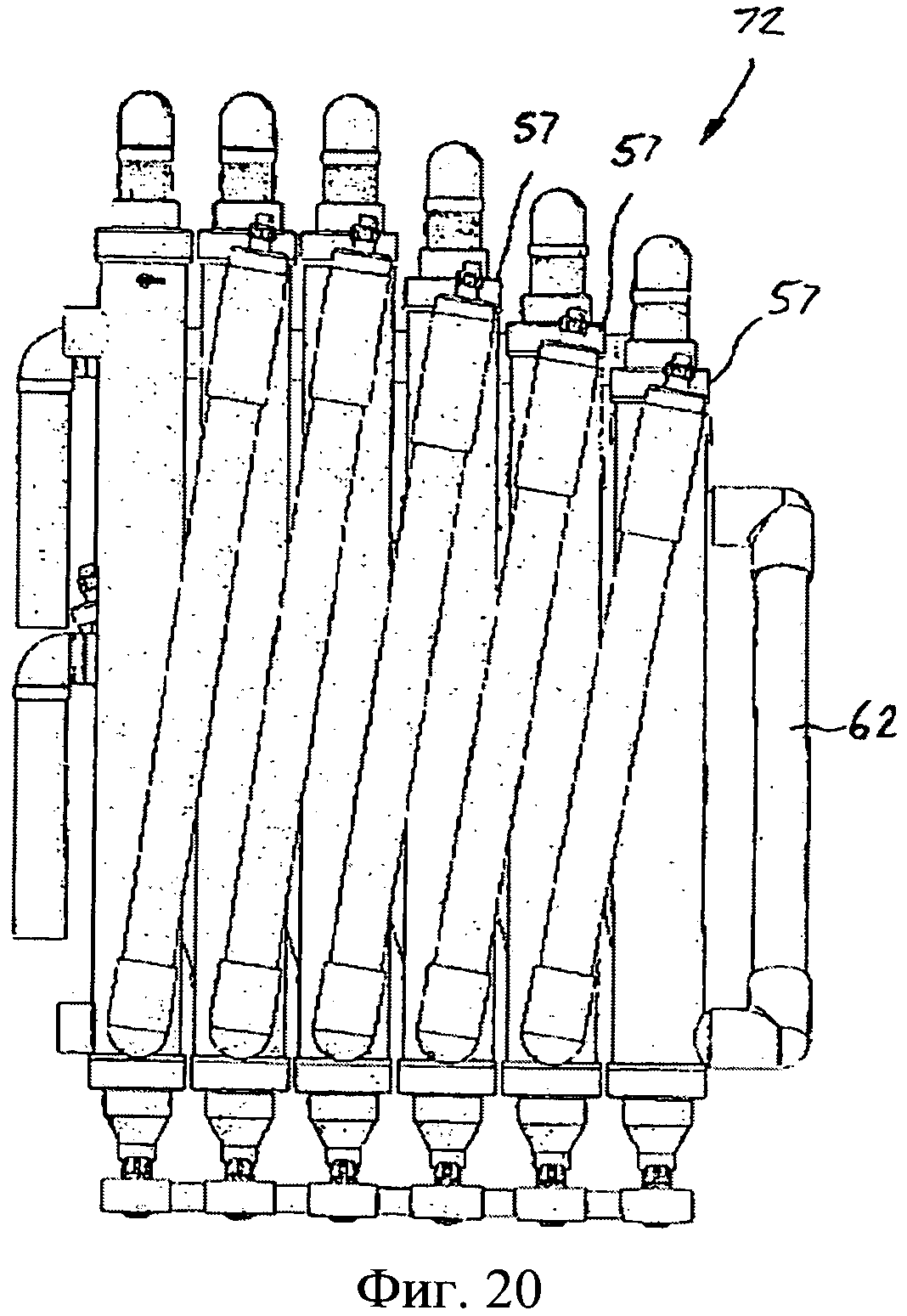

Фиг.19 и 20 являются видами установки по Фиг.18 с противоположных сторон;

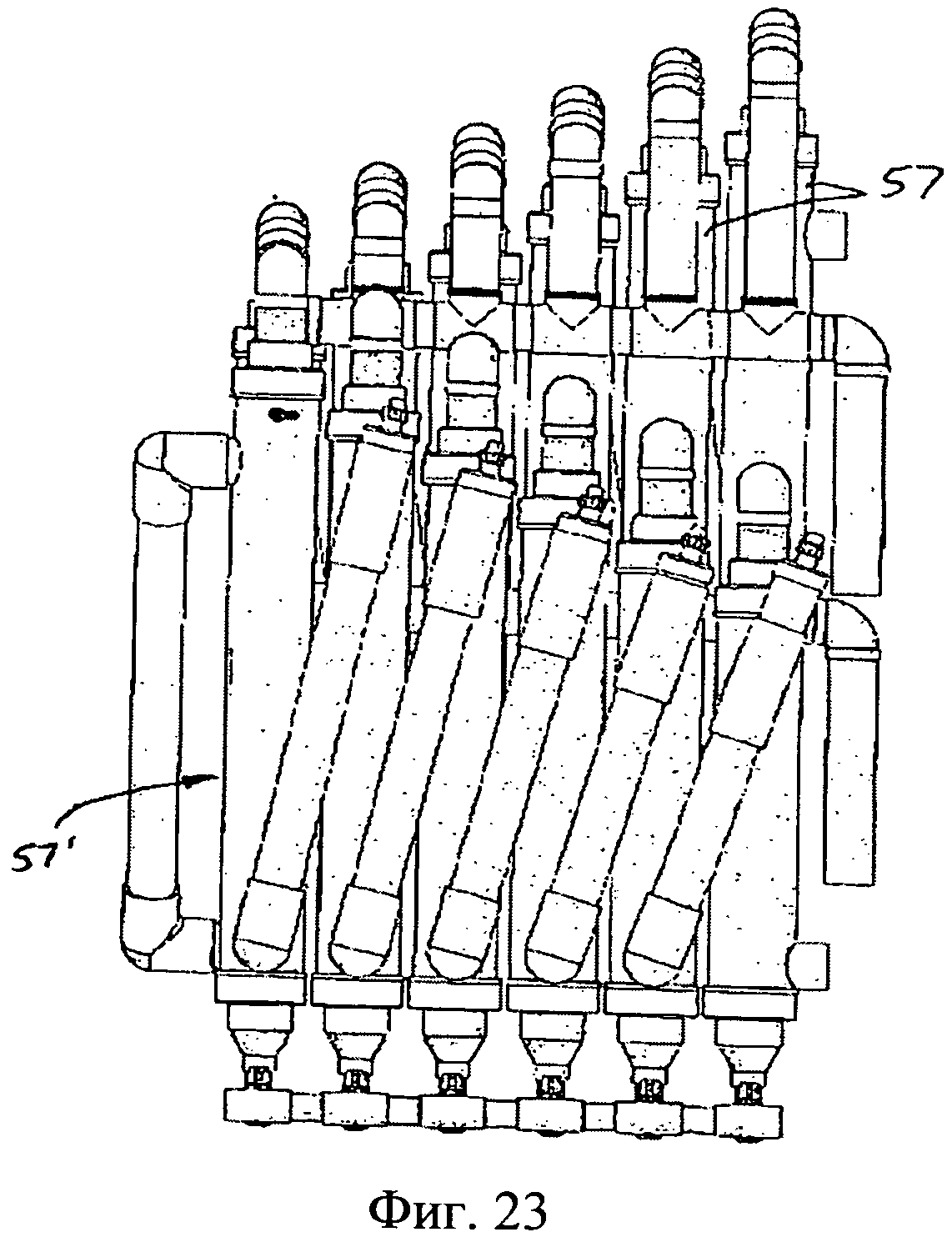

Фиг.21 является изометрическим изображением установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

Фиг.22 и 23 являются видами с противоположных сторон установки по Фиг.21;

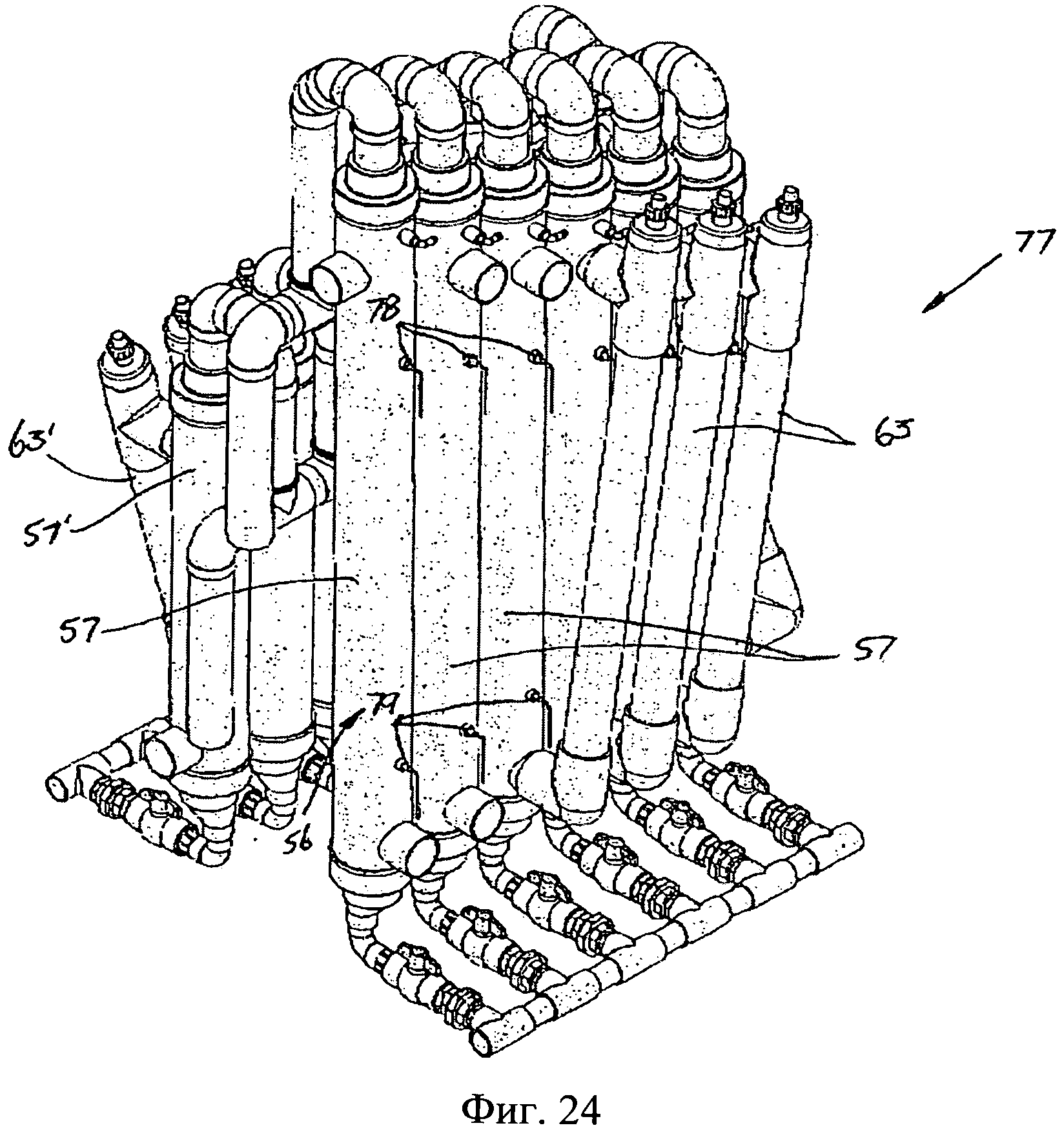

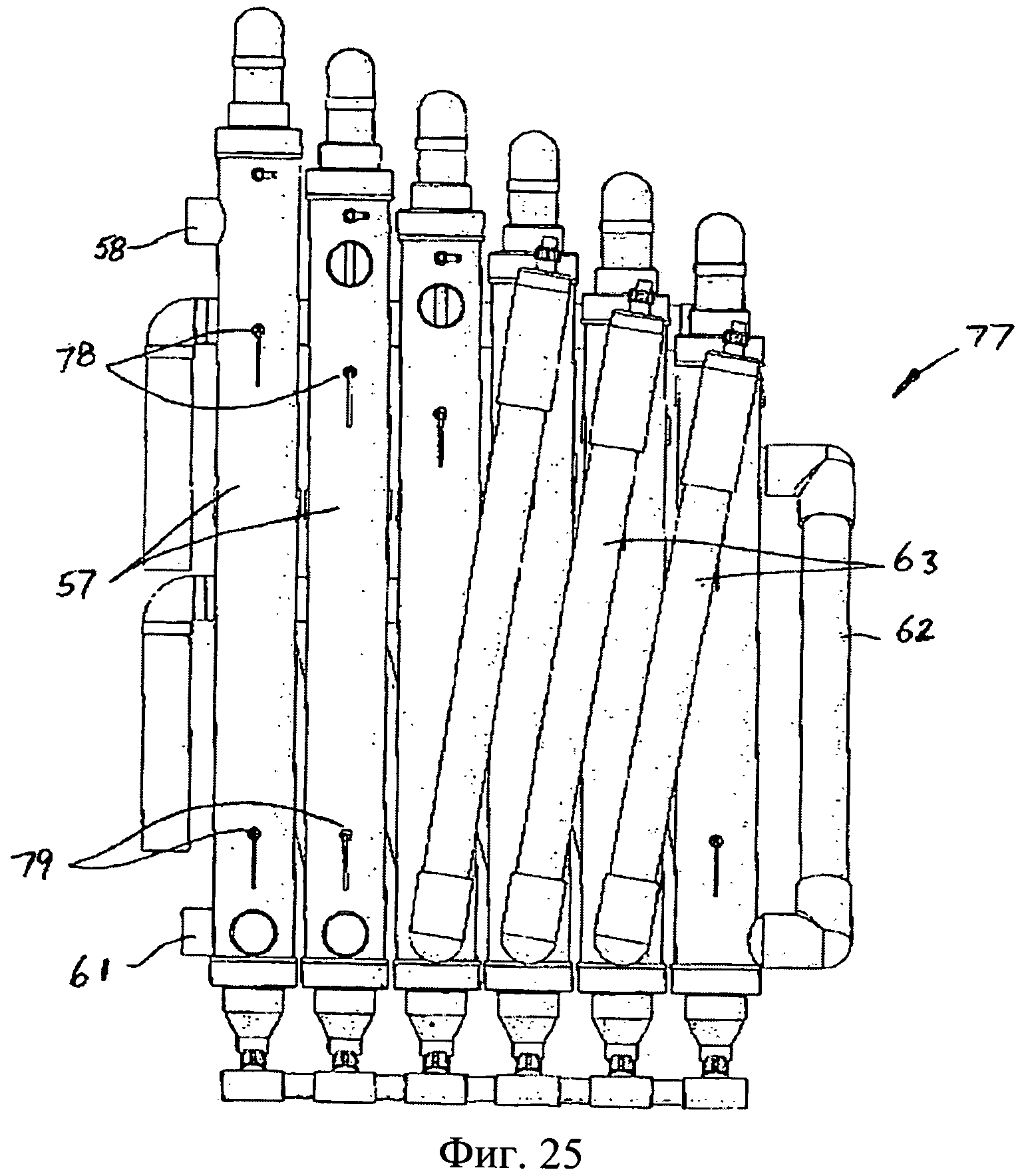

Фиг.24 является изометрическим изображением установки для обработки жидкости, содержащей средство подачи электрического заряда к камерам обработки;

Фиг.25 является боковым видом установки по Фиг.24;

Фиг.26 является изометрическим изображением установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

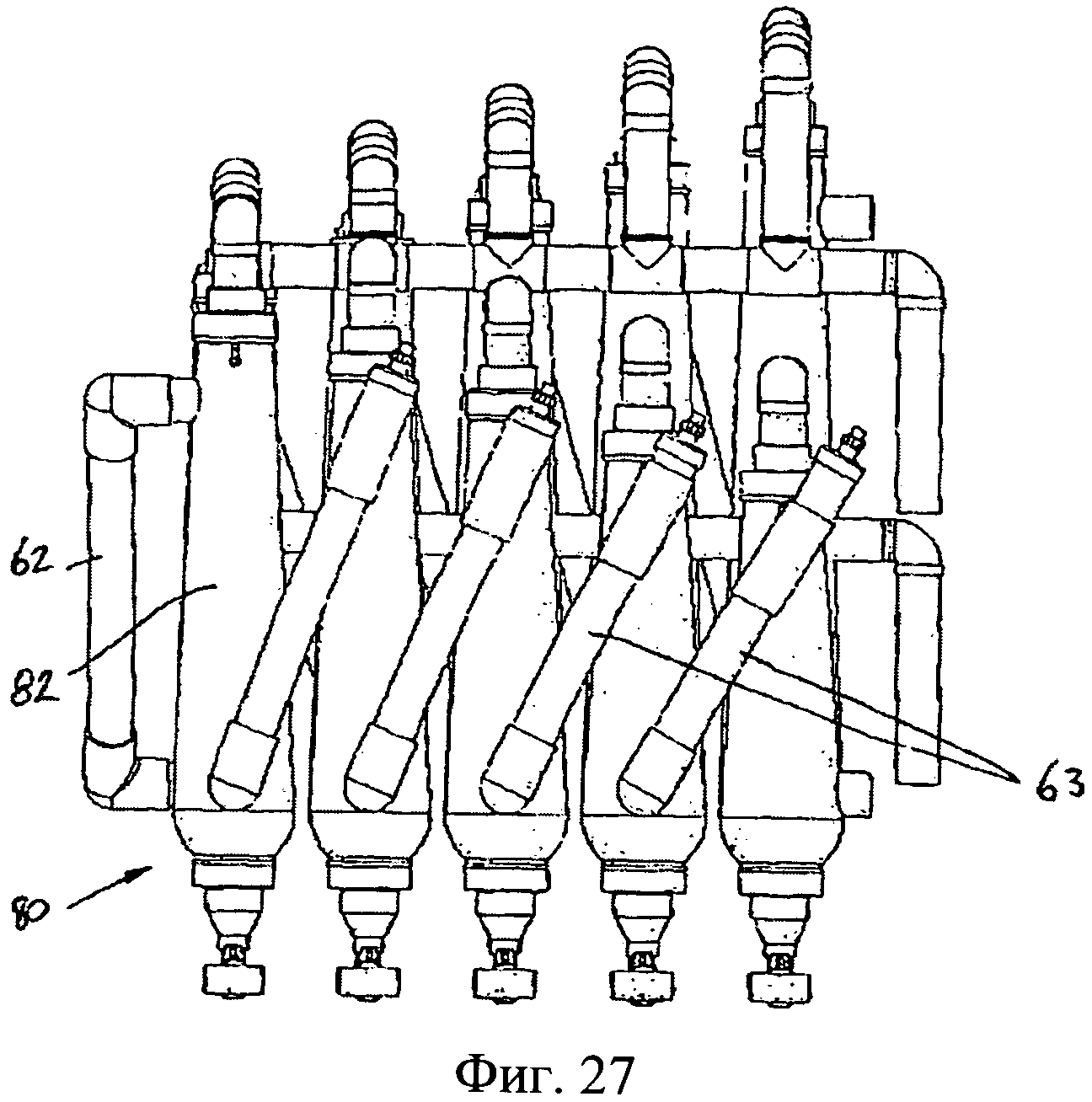

Фиг.27 и 28 являются видами с противоположных сторон установки по Фиг.26;

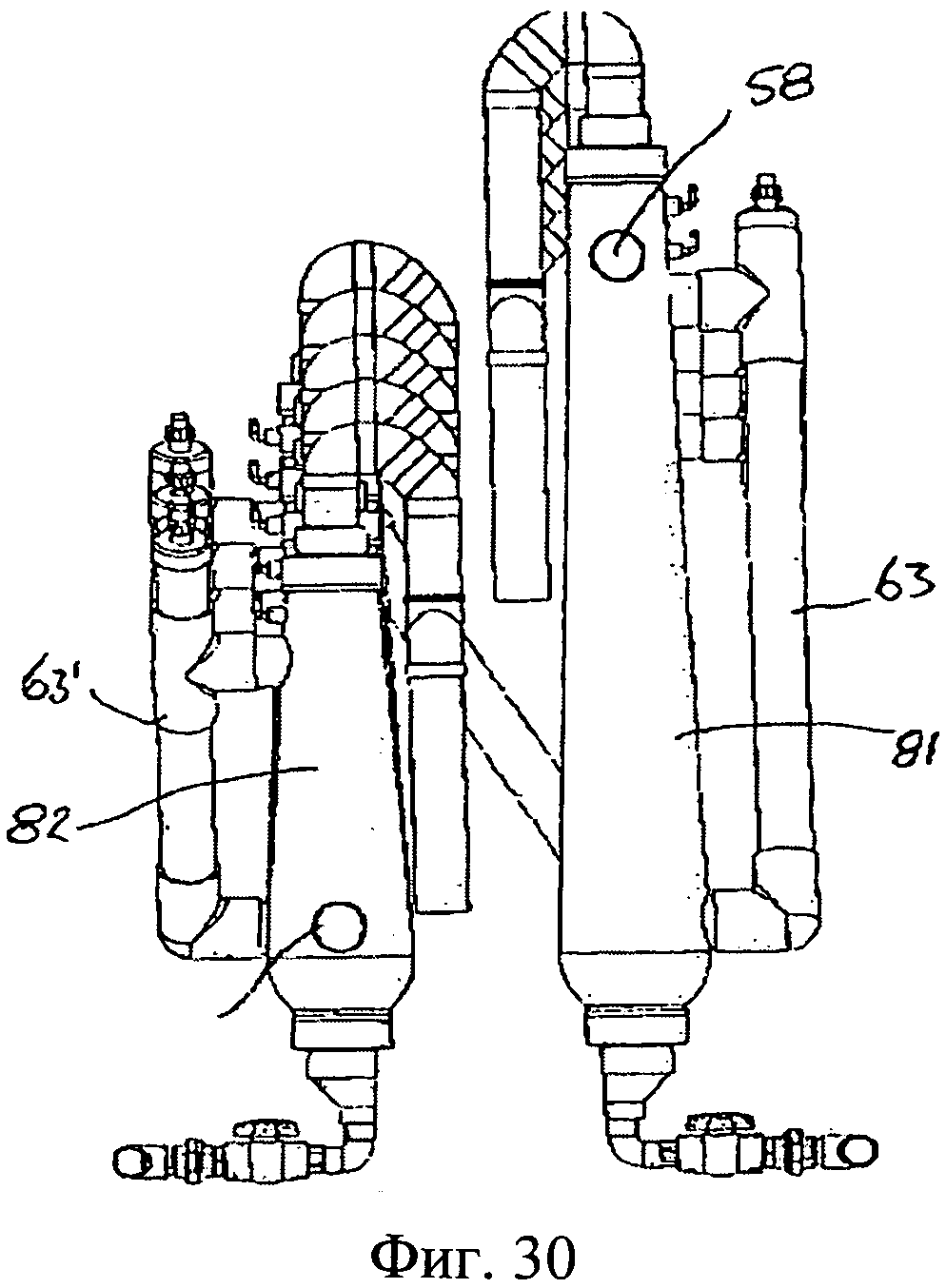

Фиг.29 и 30 являются видами противоположных торцов установки по Фиг.26;

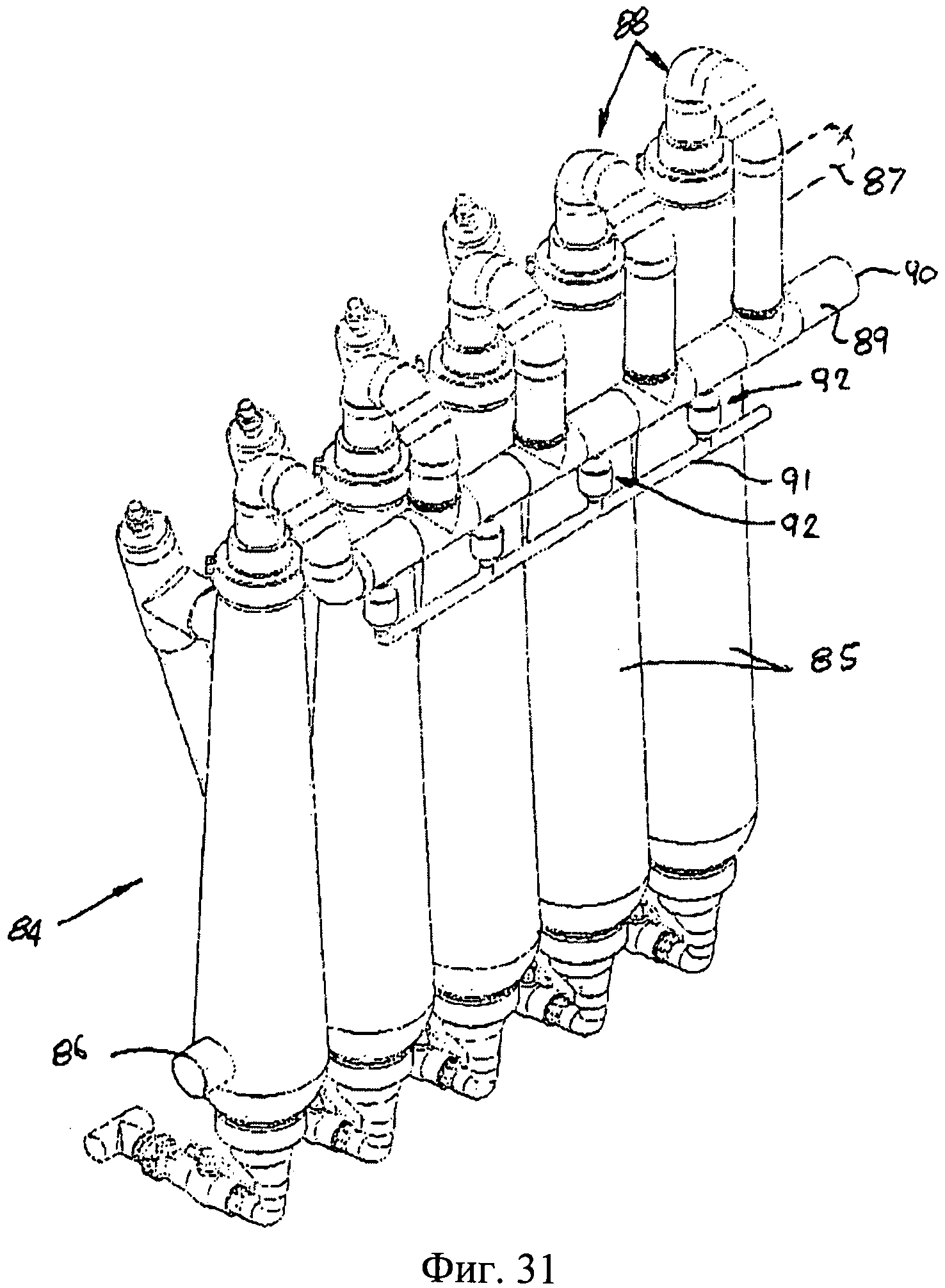

Фиг.31 является изометрическим изображением установки для обработки жидкости, подобной варианту осуществления по Фиг.26-30;

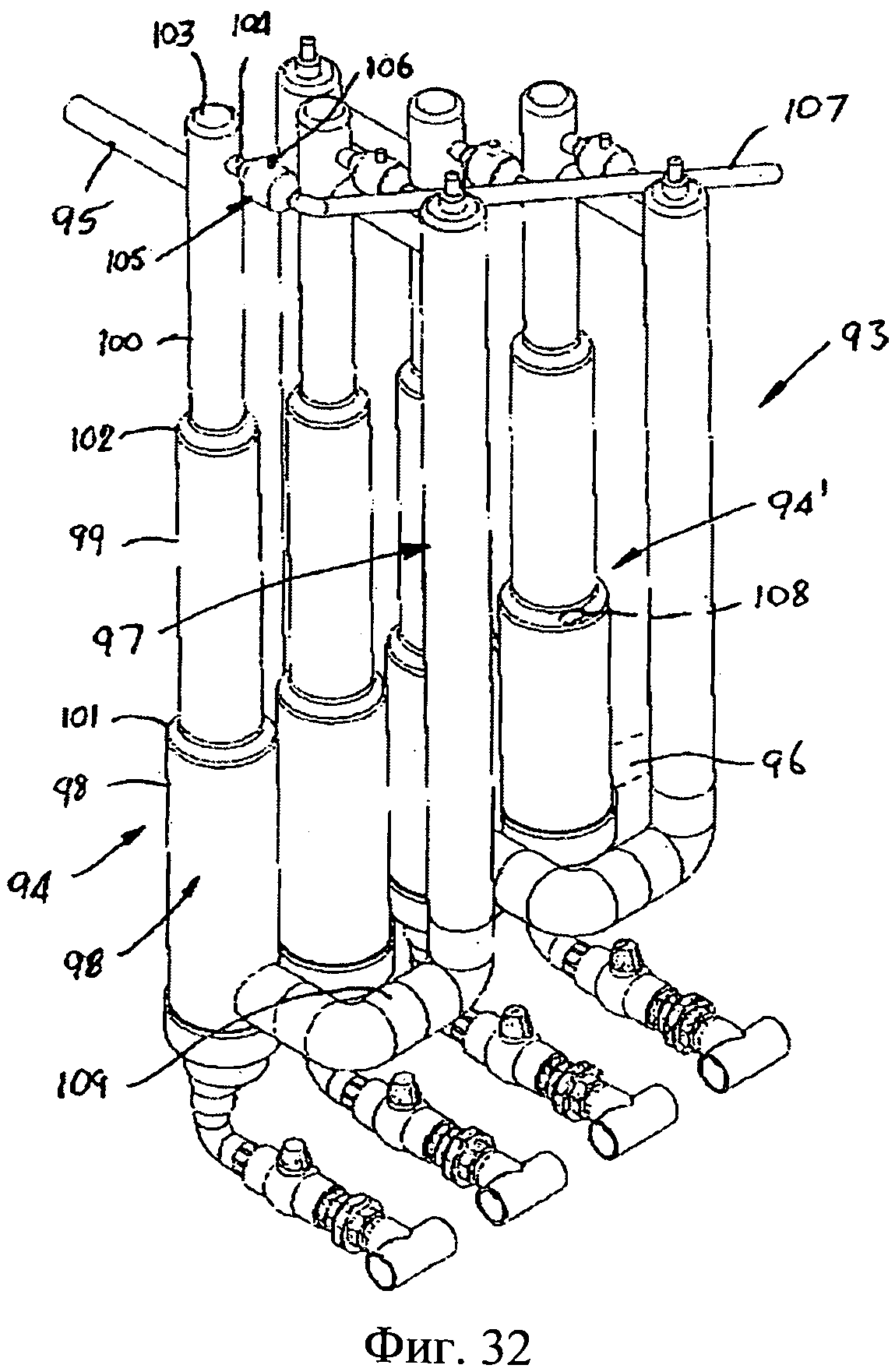

Фиг.32 является изометрическим изображением установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

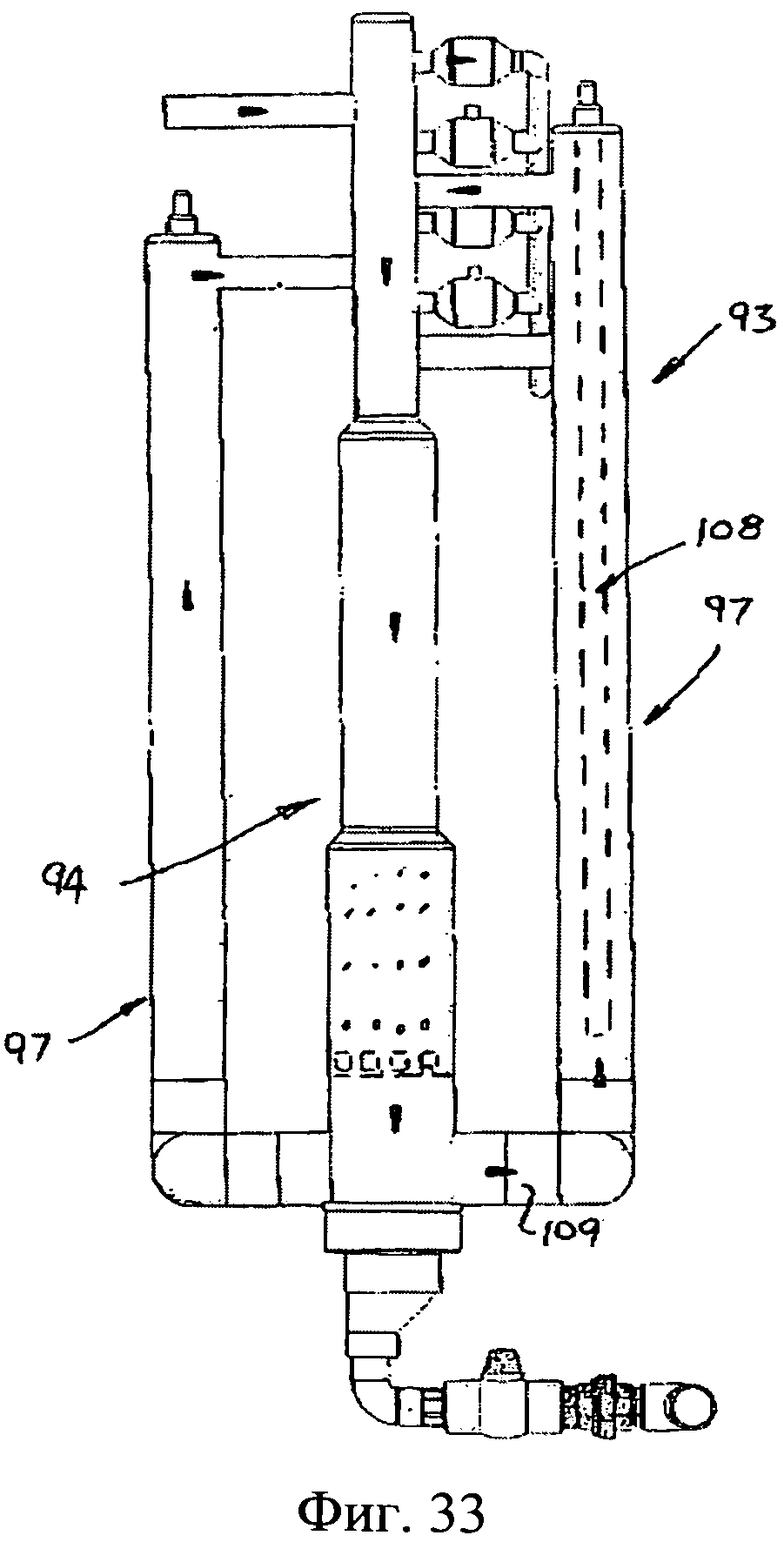

Фиг.33 видом с торца установки по Фиг.32;

Фиг.34 является видом сбоку установки по Фиг.32;

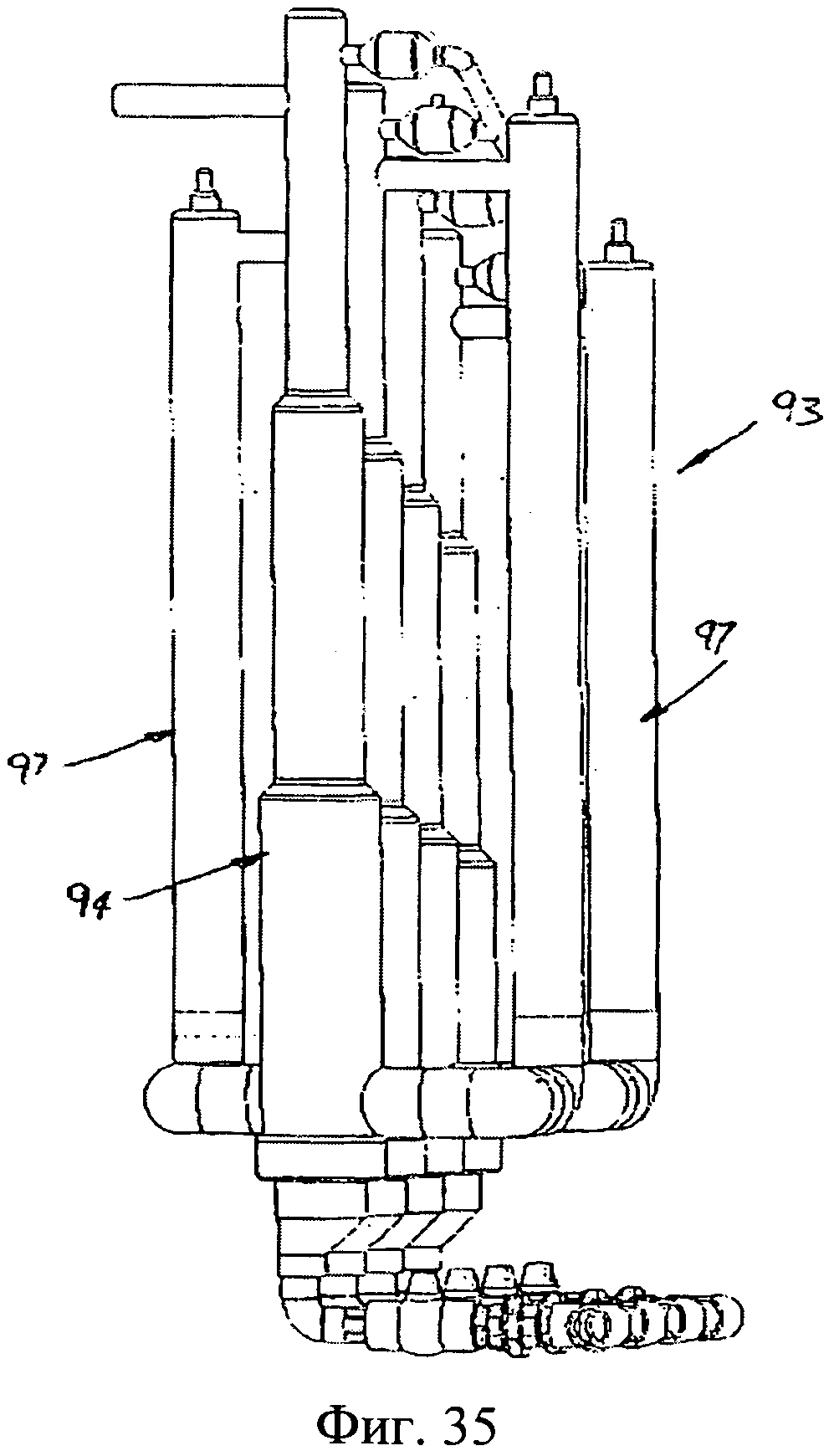

Фиг.35 является изометрическим видом с торца установки по Фиг.32;

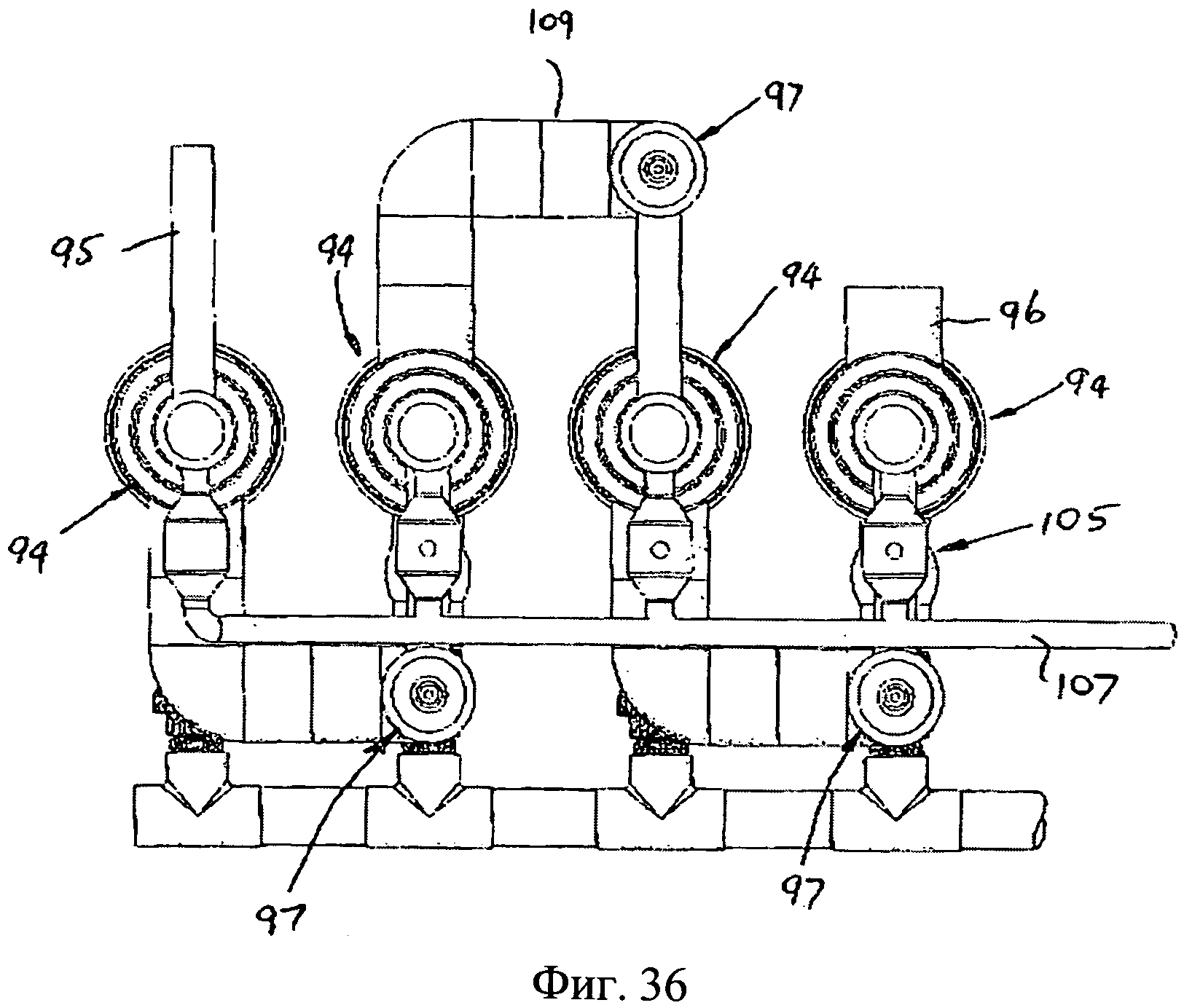

Фиг.36 является увеличенным видом в плане установки по Фиг.32;

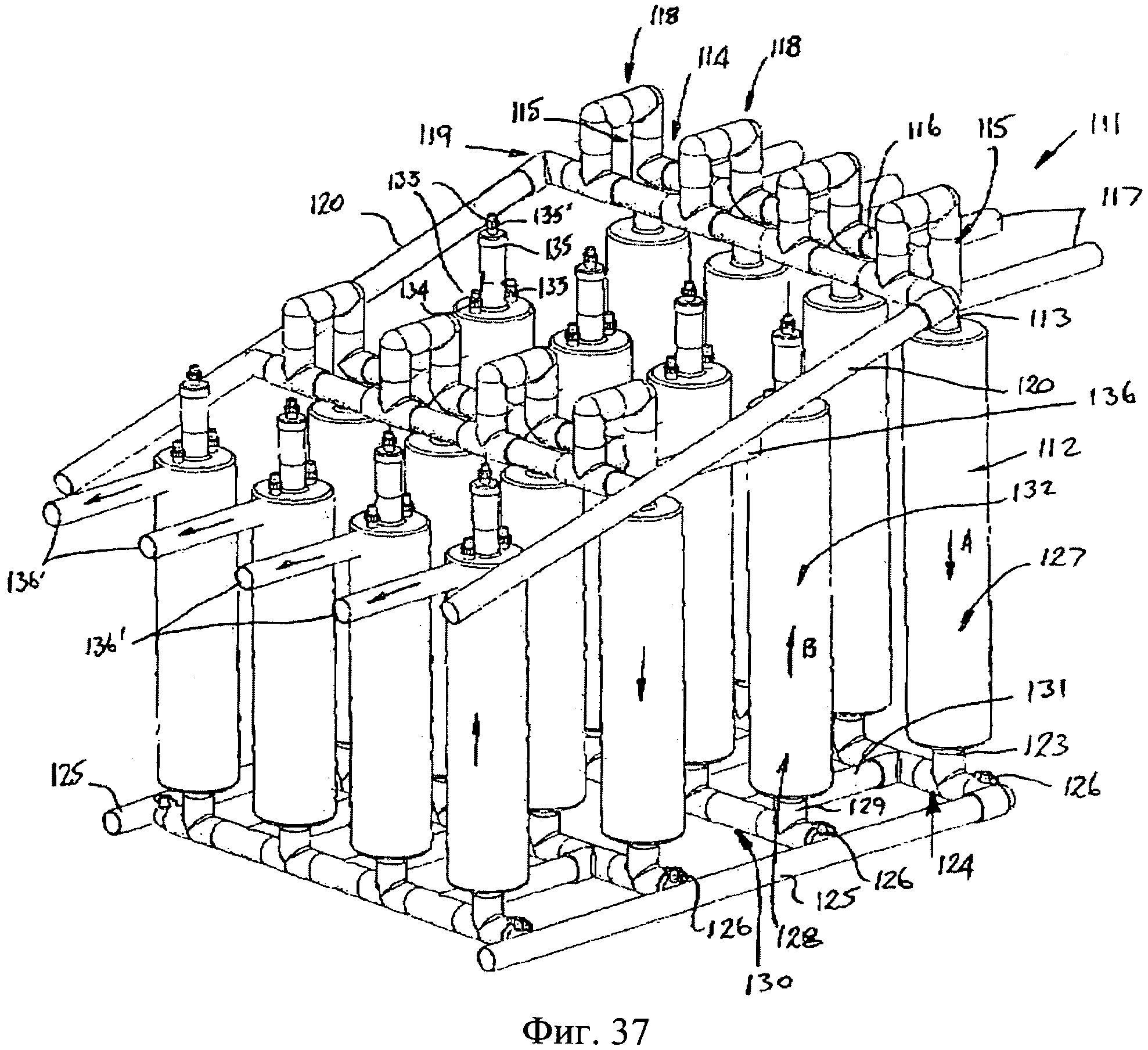

Фиг.37 является изометрическим изображением спереди установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

Фиг.38 является еще одним изометрическим изображением спереди установки по Фиг.37;

Фиг.39 является изометрическим изображением сзади установки по Фиг.37;

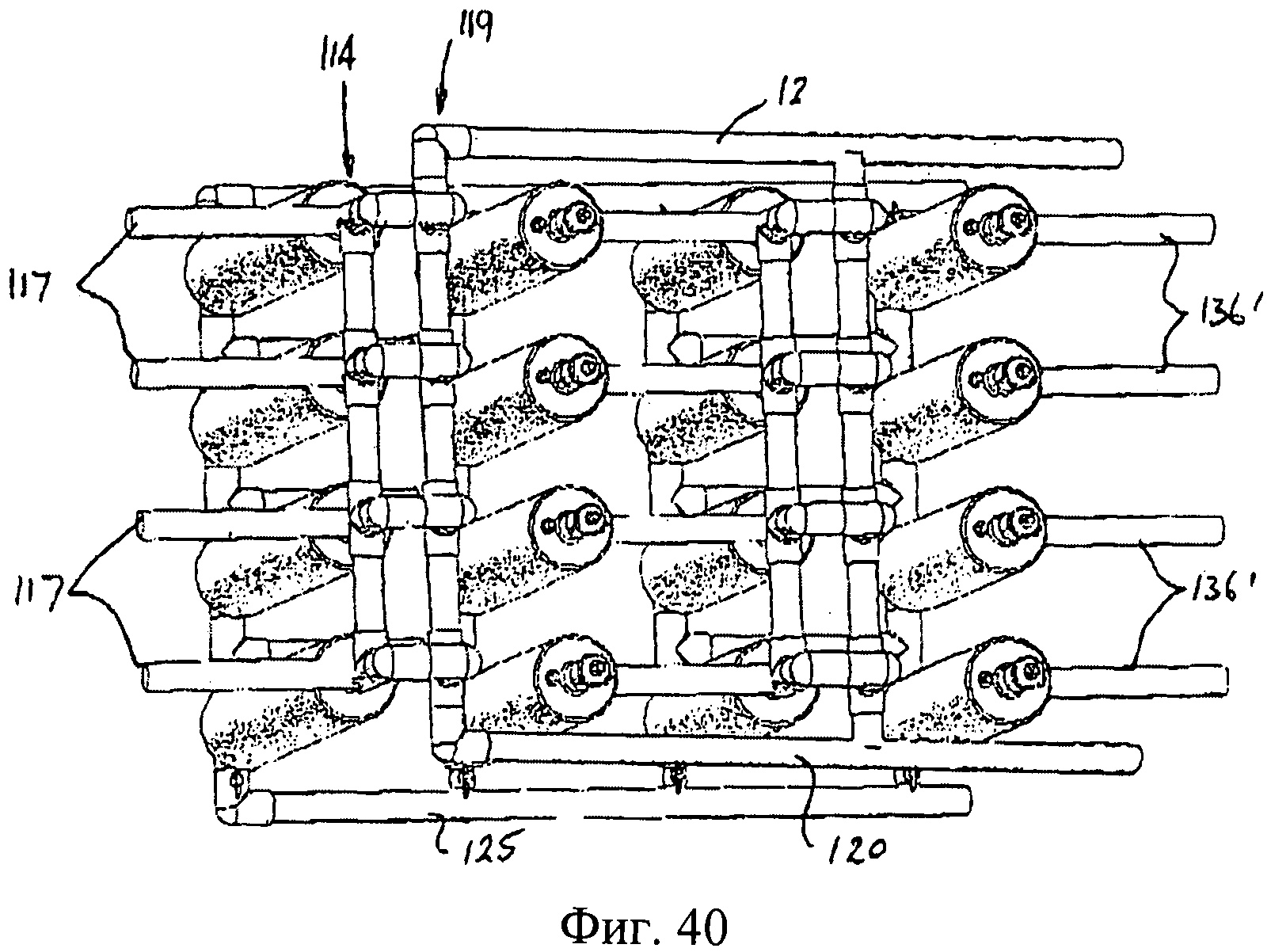

Фиг.40 является изометрическим изображением сверху установки по Фиг.37;

Фиг.41 является изометрическим изображением установки по Фиг.37 при рассмотрении со стороны расположения выпускного отверстия для обработанной жидкости;

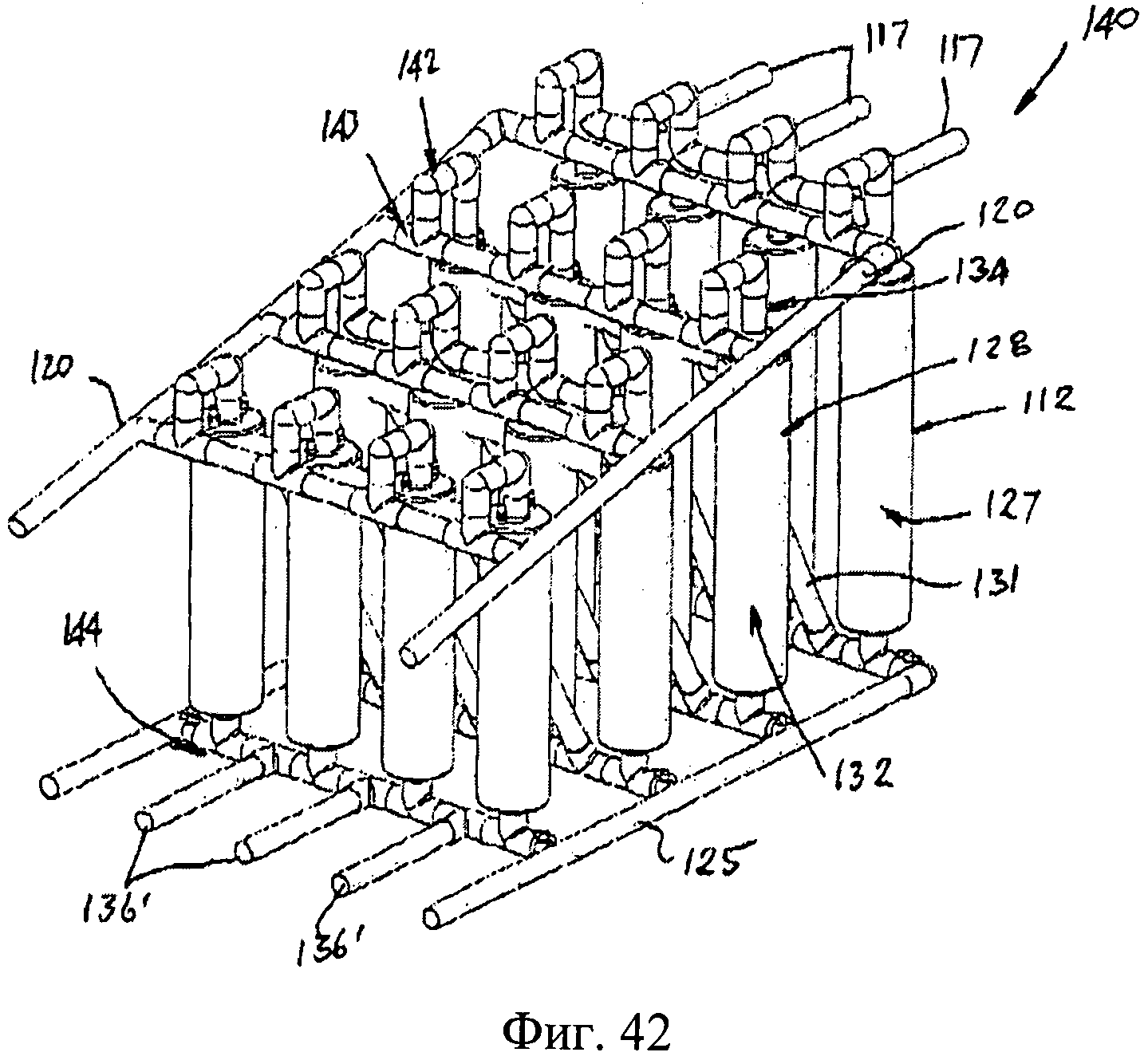

Фиг.42 является изометрическим изображением спереди установки для обработки жидкости согласно следующему варианту осуществления изобретения;

Фиг.43 является изометрическим изображением сзади установки для обработки жидкости по Фиг.42;

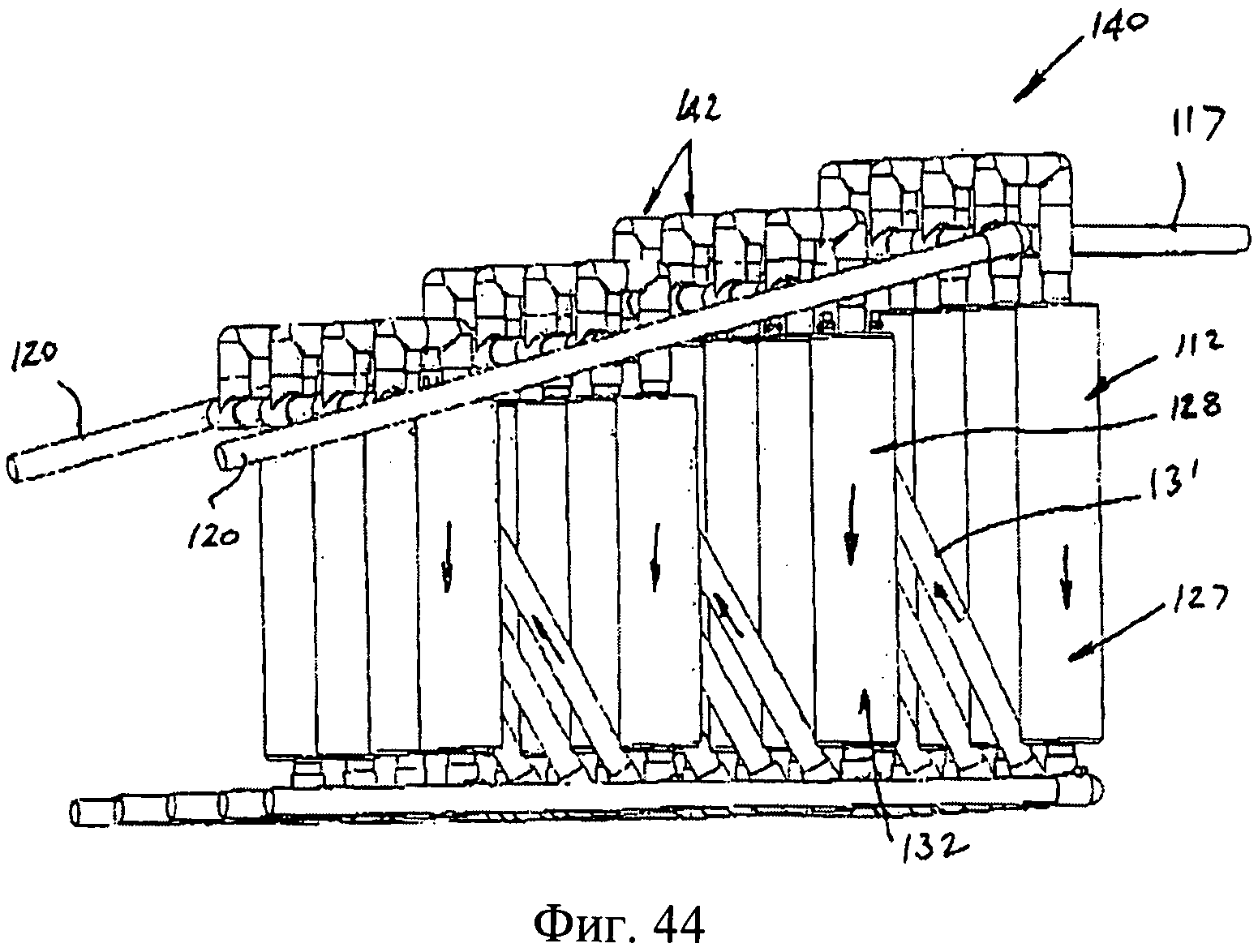

Фиг.44 является видом сбоку установки для обработки жидкости по Фиг.42;

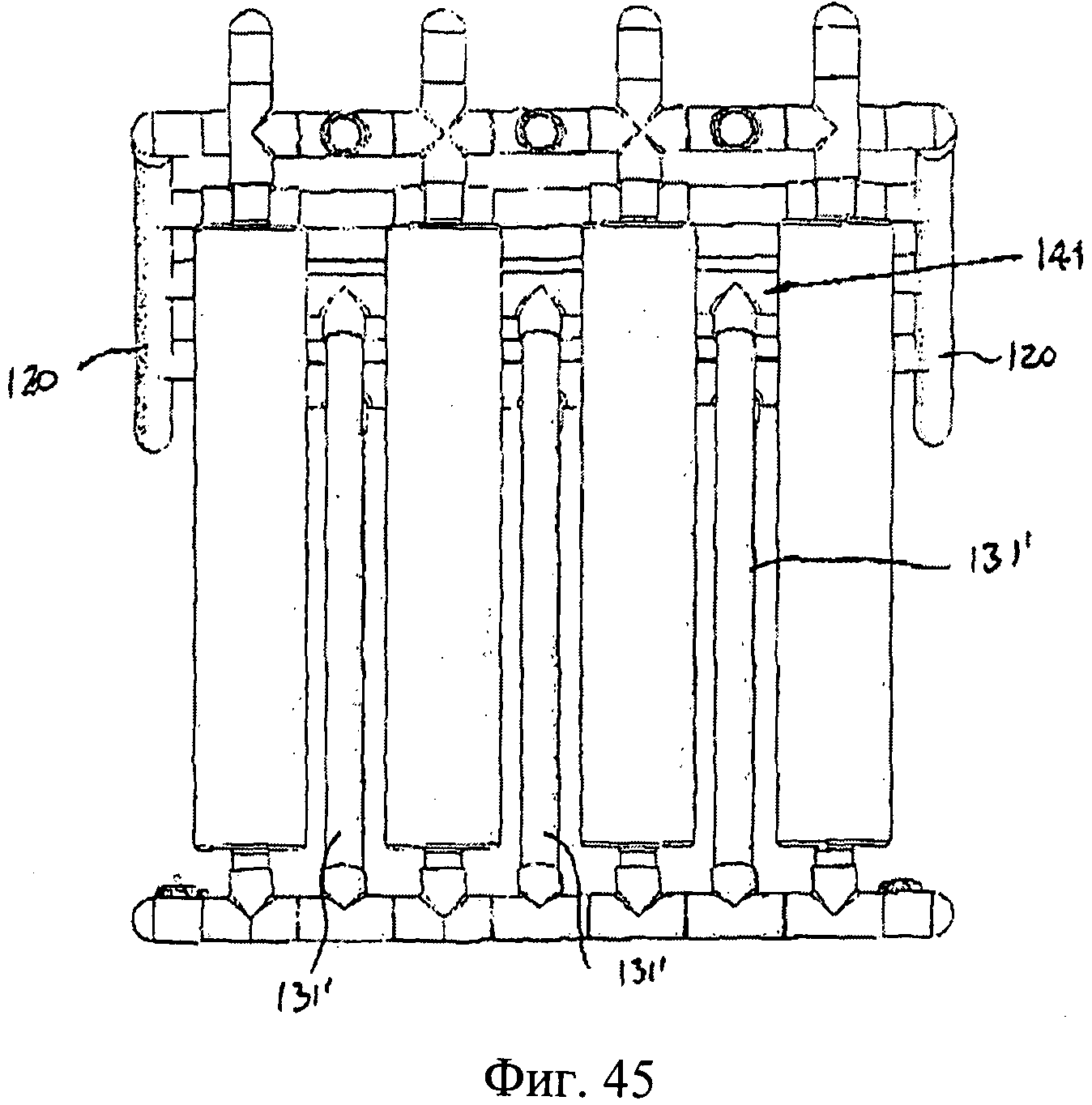

Фиг.45 и 46 являются видами установки по Фиг.42 при рассмотрении со стороны впускного и выпускного отверстия;

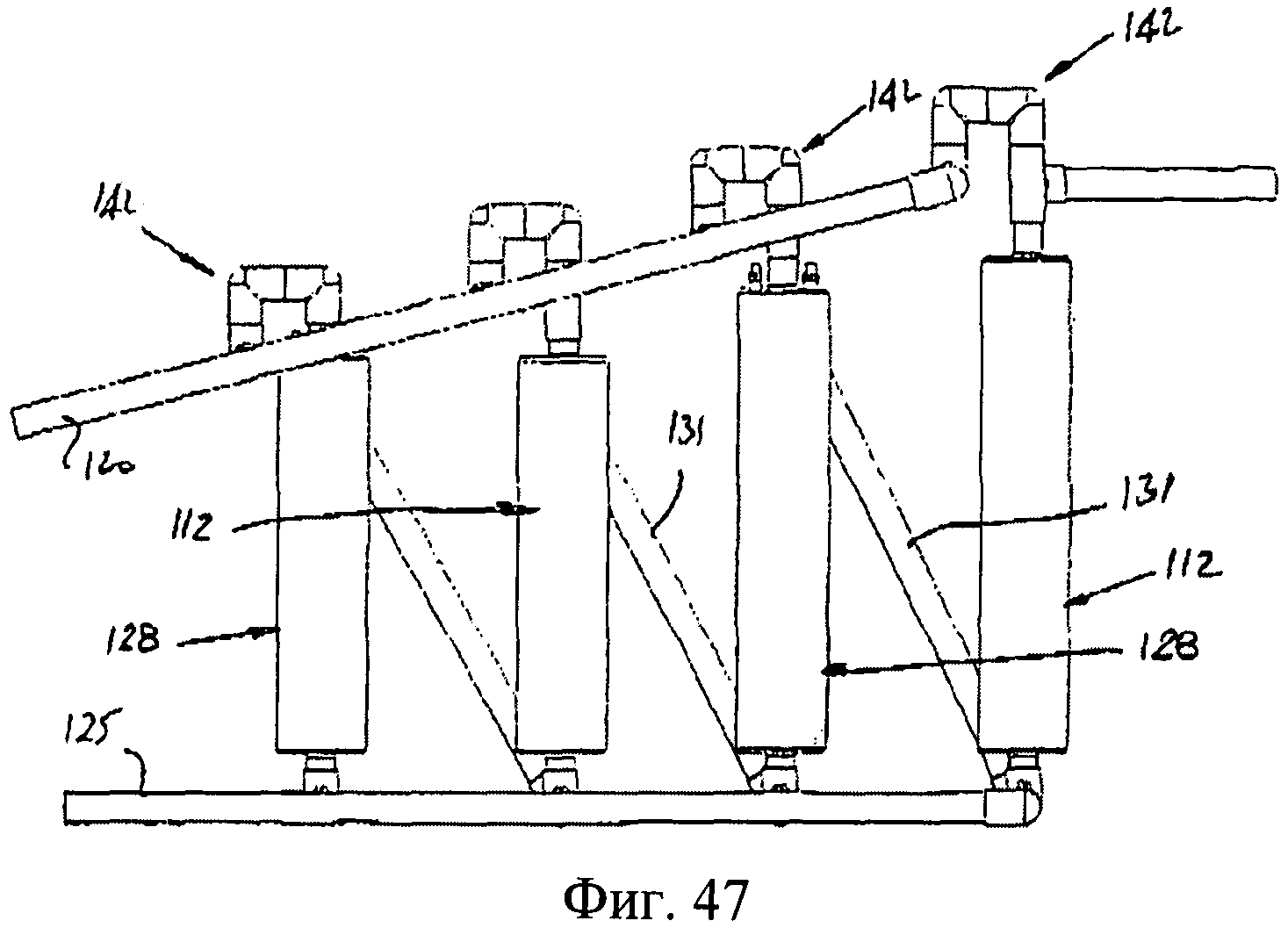

Фиг.47 является видом сбоку установки по Фиг.42;

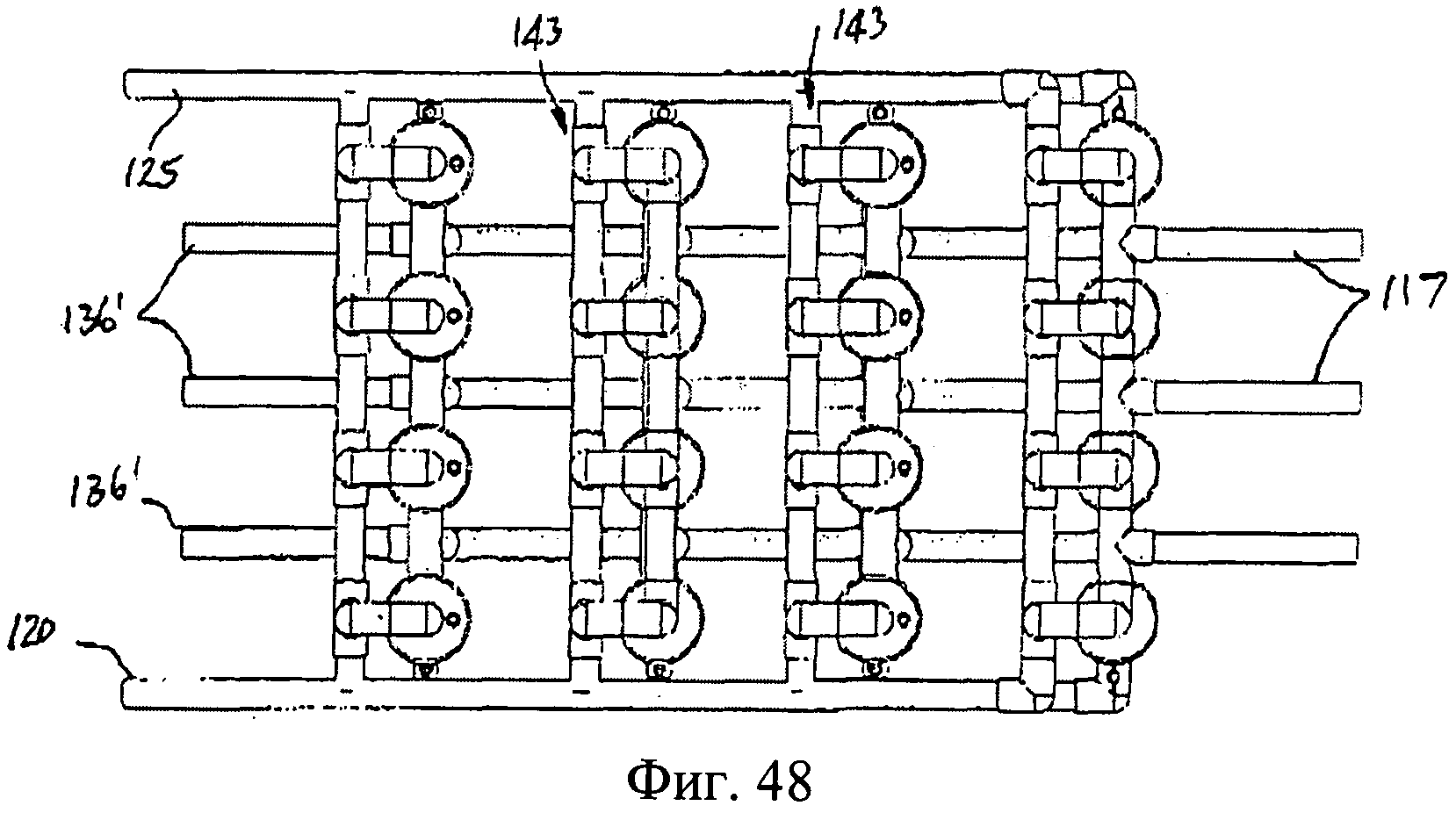

Фиг.48 и 49 являются видами сверху и снизу установки по Фиг.42;

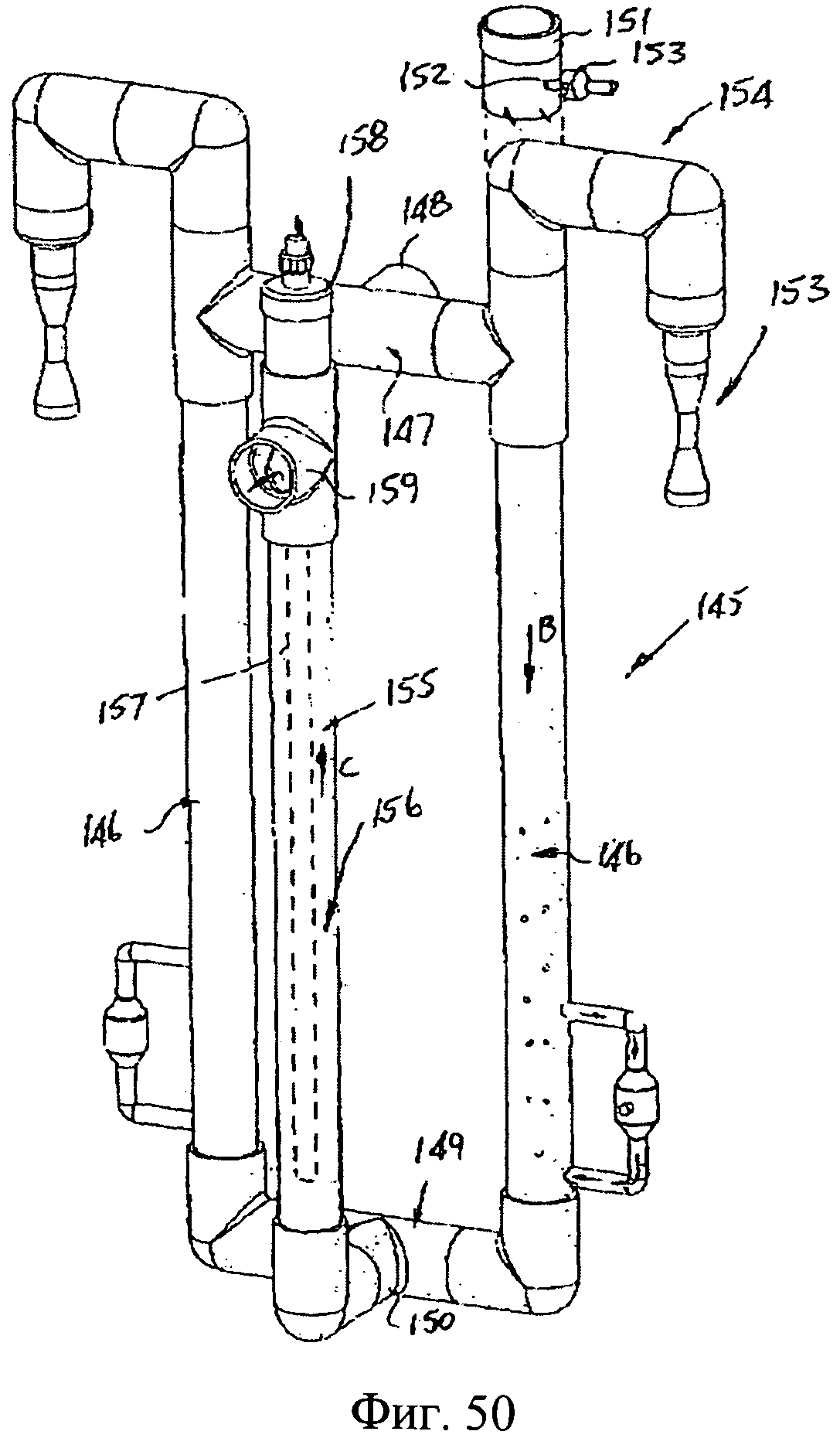

Фиг.50 является изометрическим изображением узла установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

Фиг.51 является видом сбоку узла по Фиг.50;

Фиг.52 является видом сверху узла по Фиг.50;

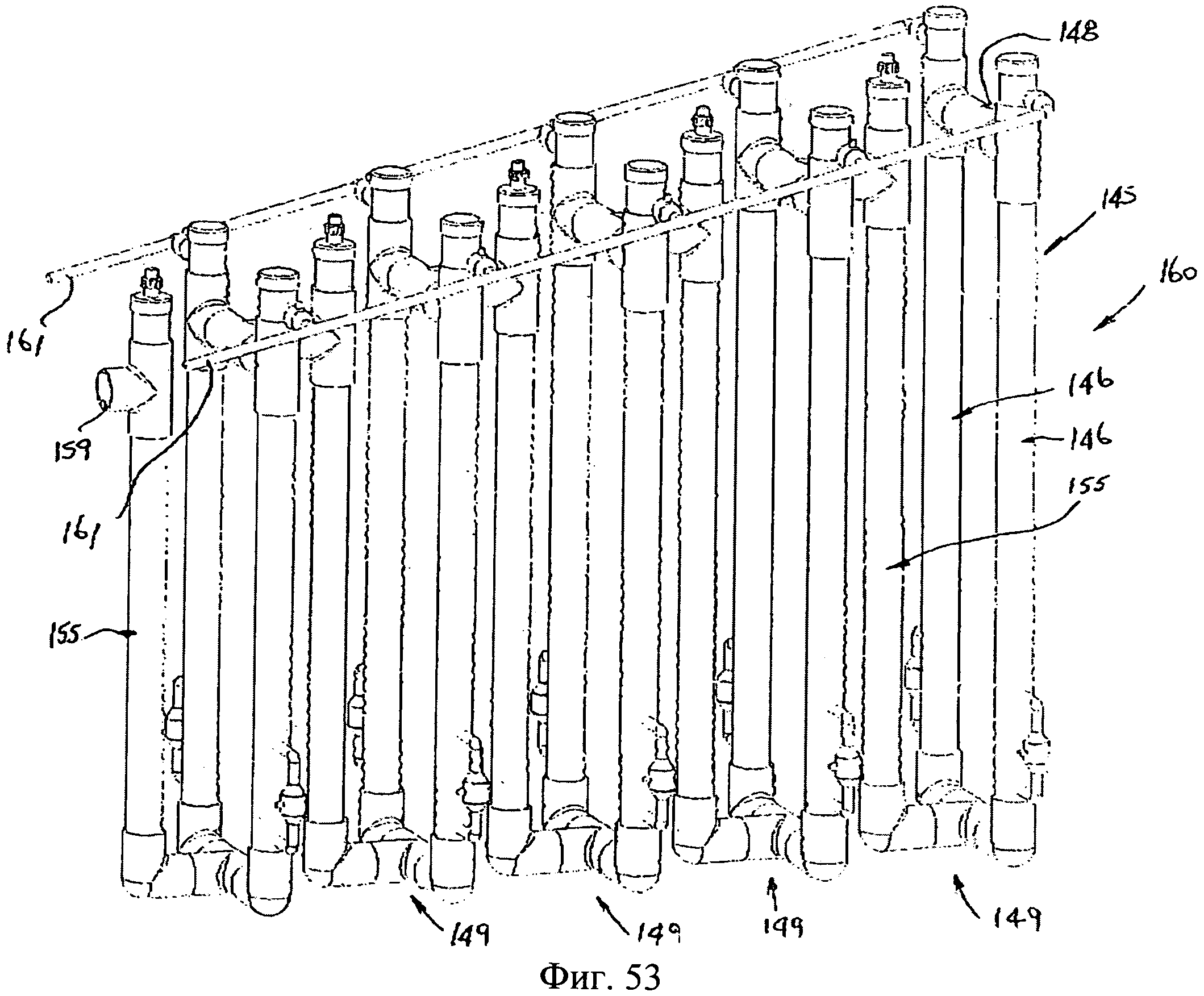

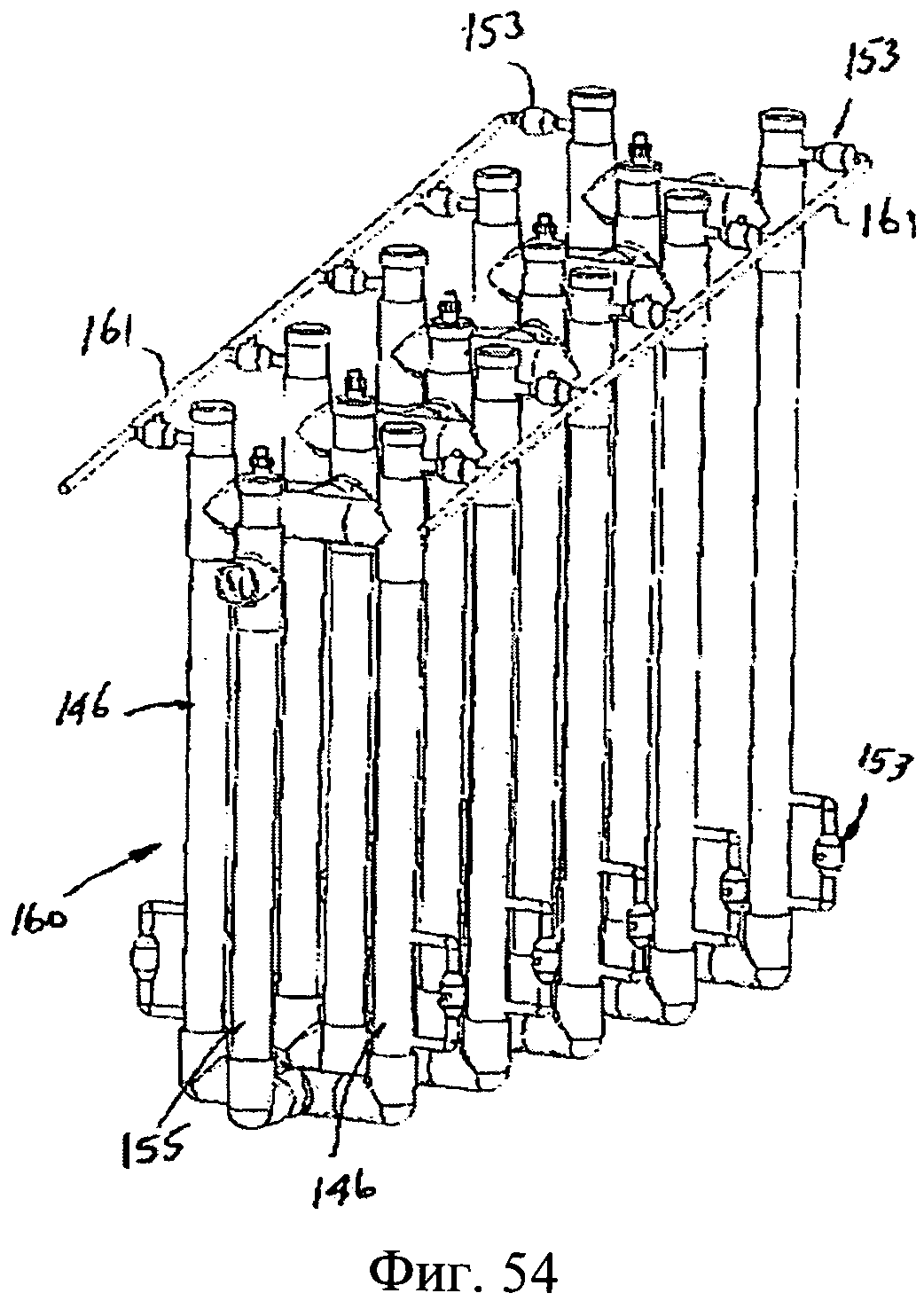

Фиг.53-55 являются видами сбоку, спереди и сверху установки для обработки жидкости, содержащей узлы обработки жидкости того же типа, который представлен на Фиг.50-52;

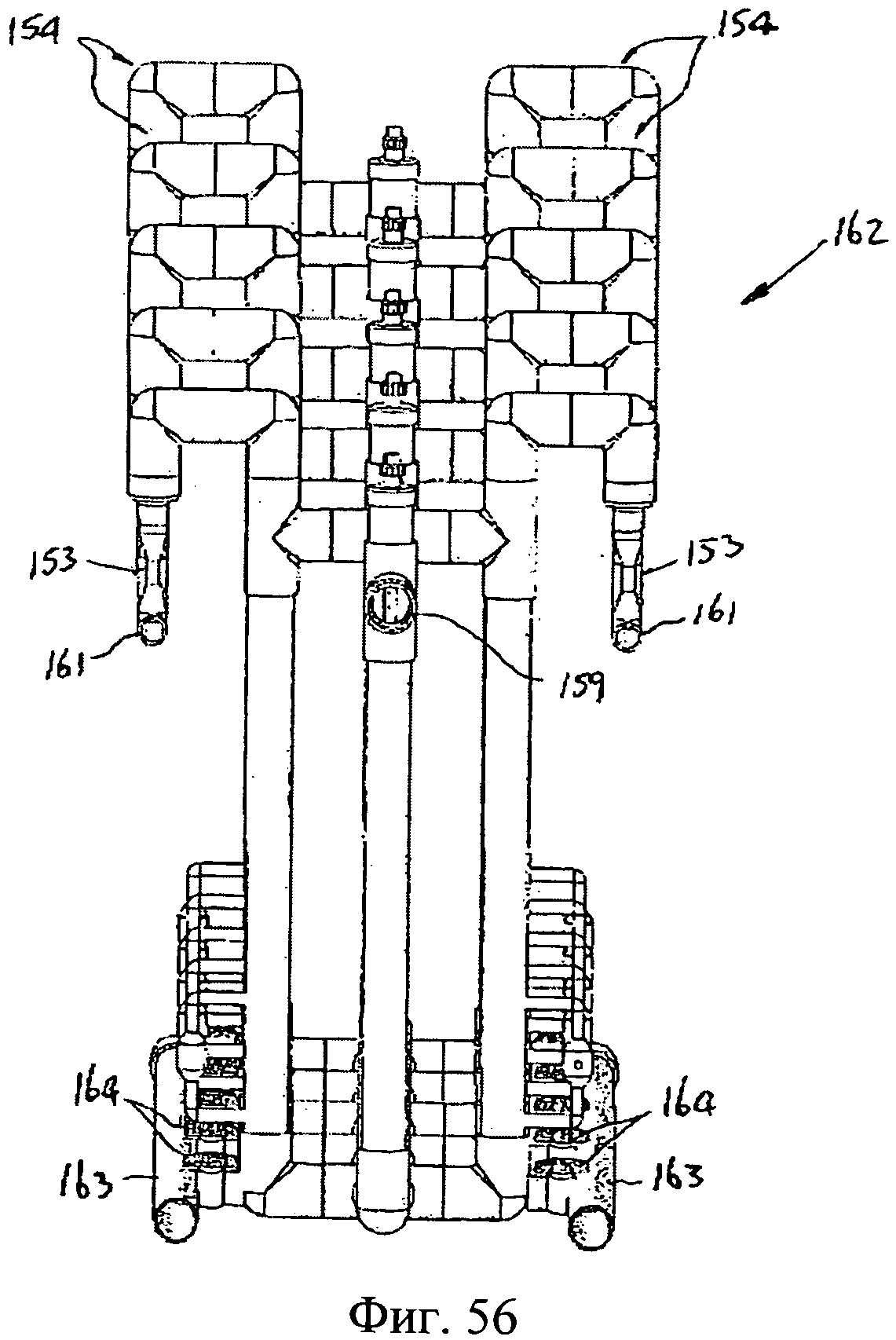

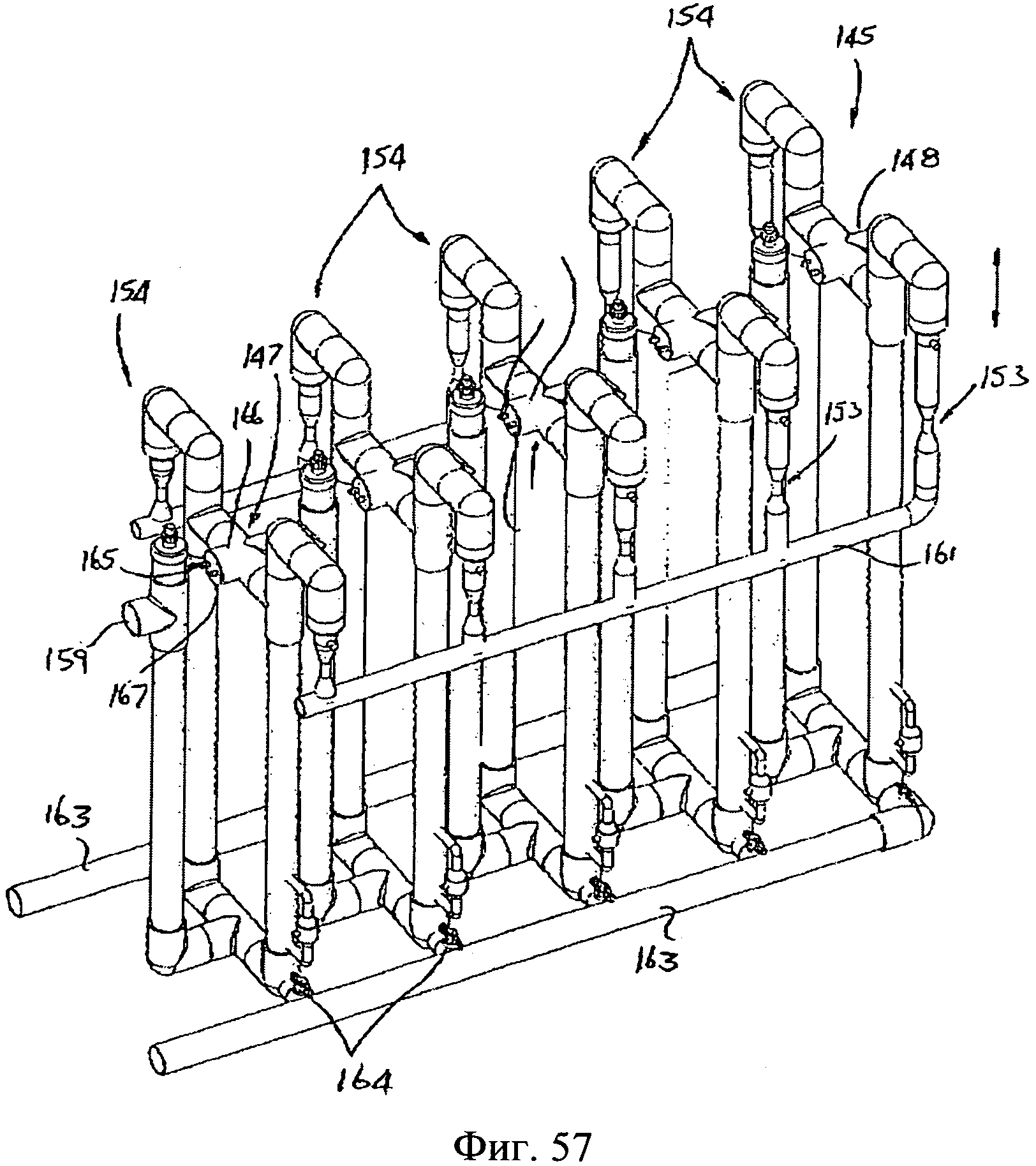

Фиг.56-58 представляют собой виды спереди, в изометрии и сбоку установки для обработки жидкости согласно следующему варианту осуществления изобретения

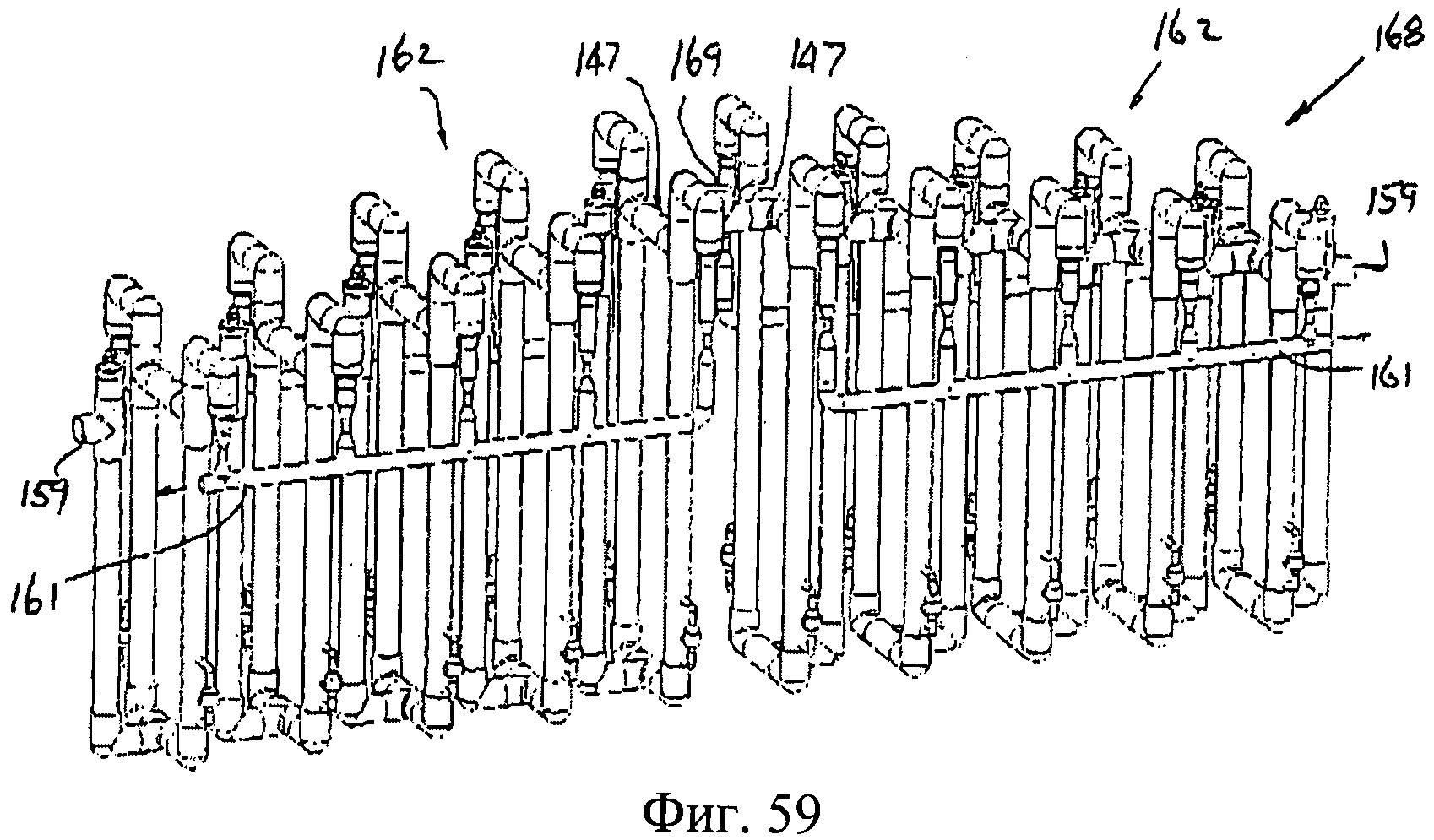

Фиг.59 является изометрическим изображением сбоку пары устройств того же типа, который представлен на Фиг.56-58, расположенных вплотную друг к Другу;

Фиг.60 является изображением спереди и сбоку еще одного варианта установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

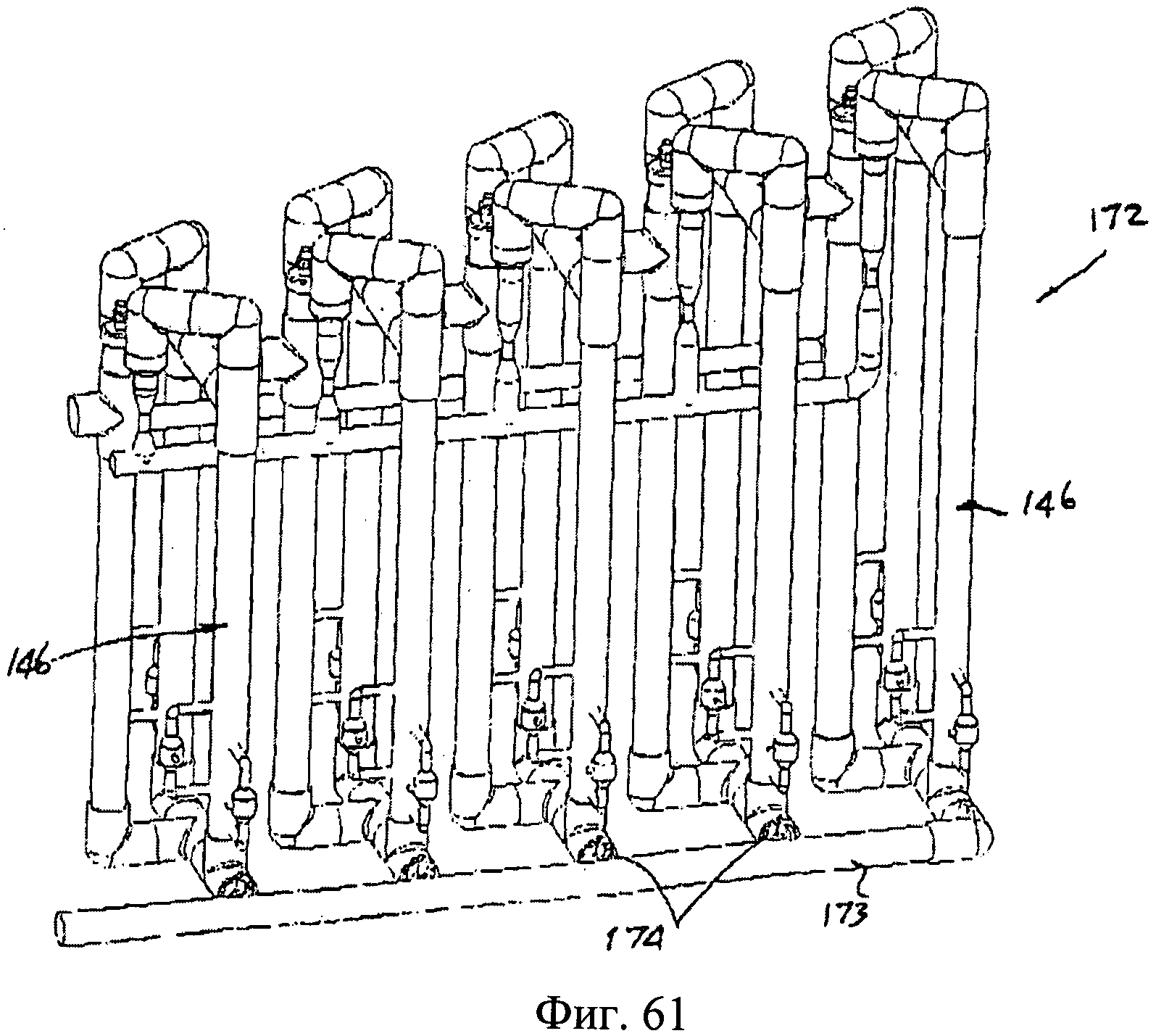

На Фиг.61 изображена модифицированная форма установки для обработки жидкости, которая подобна форме, представленной на Фиг.60;

На Фиг.62 и 63 изображены боковой вид и вид сверху альтернативного варианта осуществления установки для обработки жидкости согласно изобретению; и

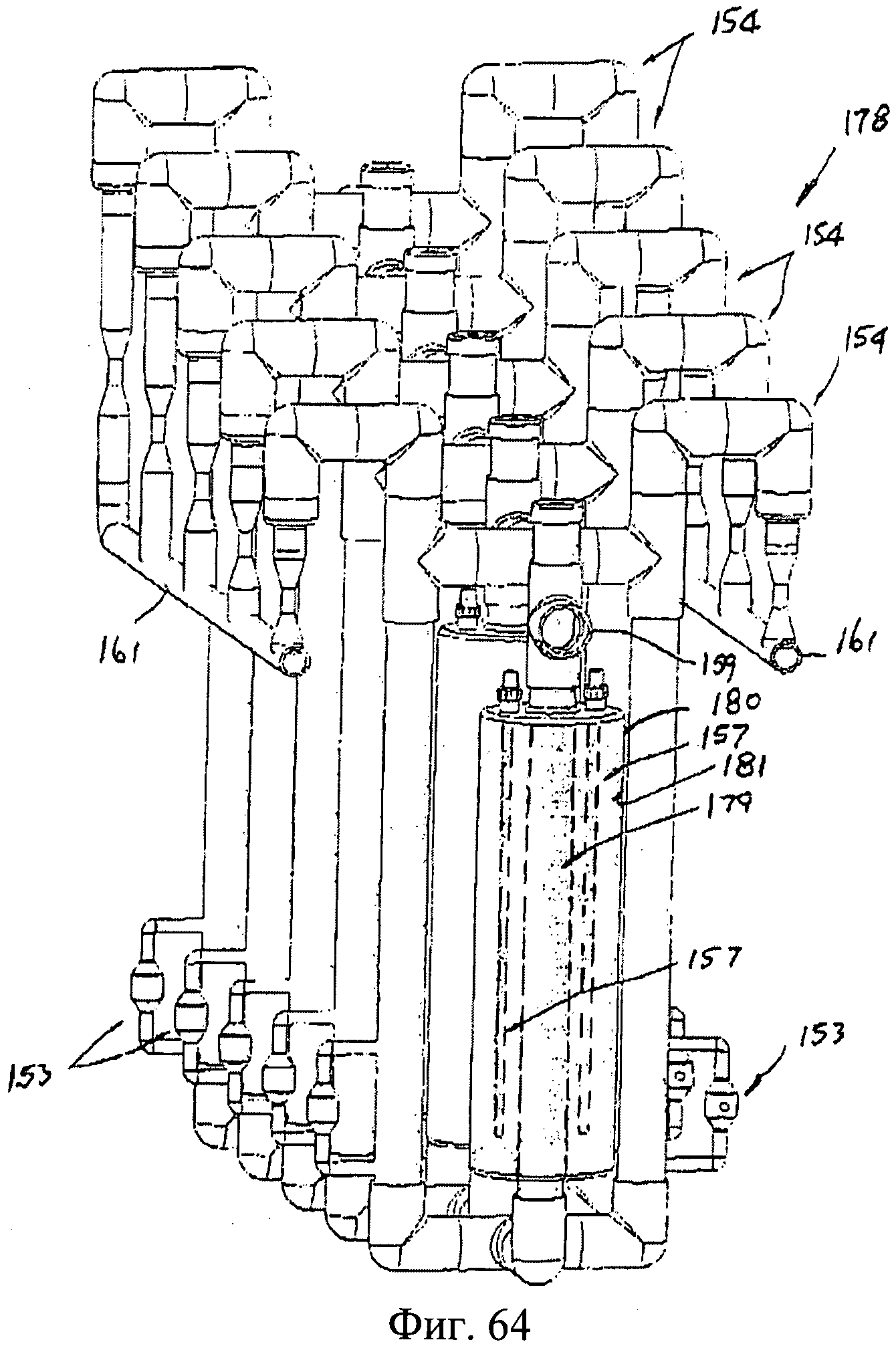

Фиг.64 является видом спереди альтернативной установки для обработки жидкости согласно еще одному варианту осуществления изобретения.

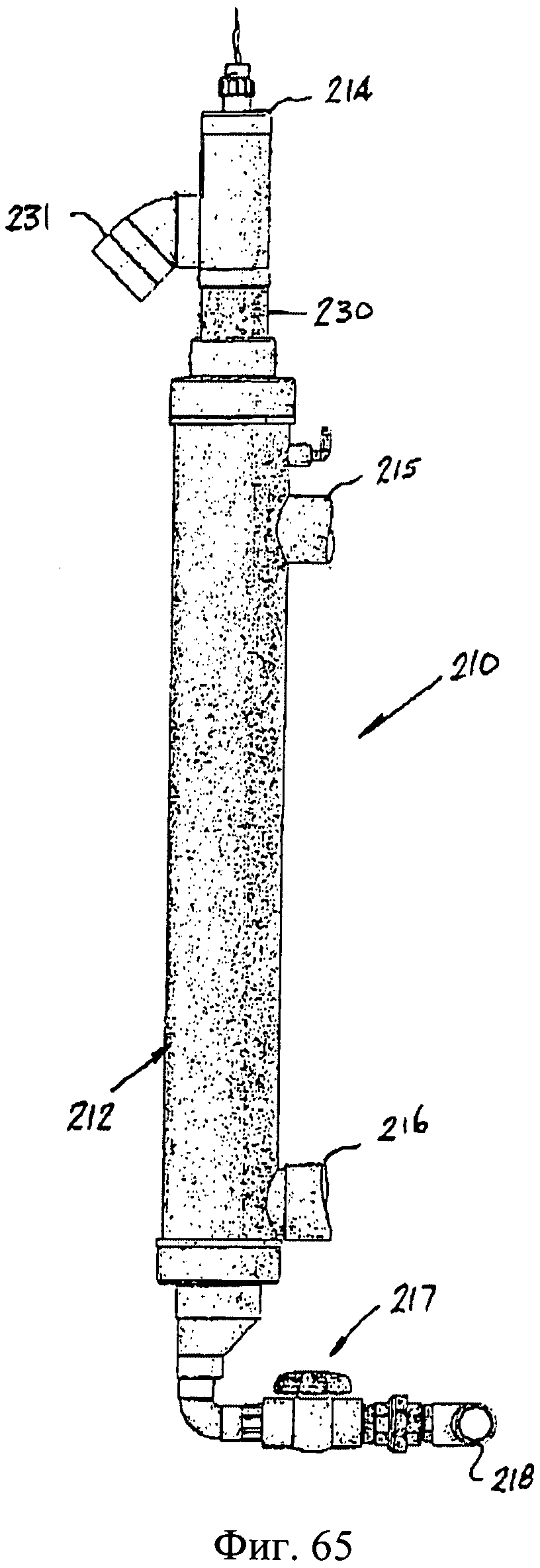

Фиг.65 является видом сбоку узла с усовершенствованными процессами окисления согласно варианту осуществления изобретения;

Фиг.66 является частичным продольным разрезом узла по Фиг.65;

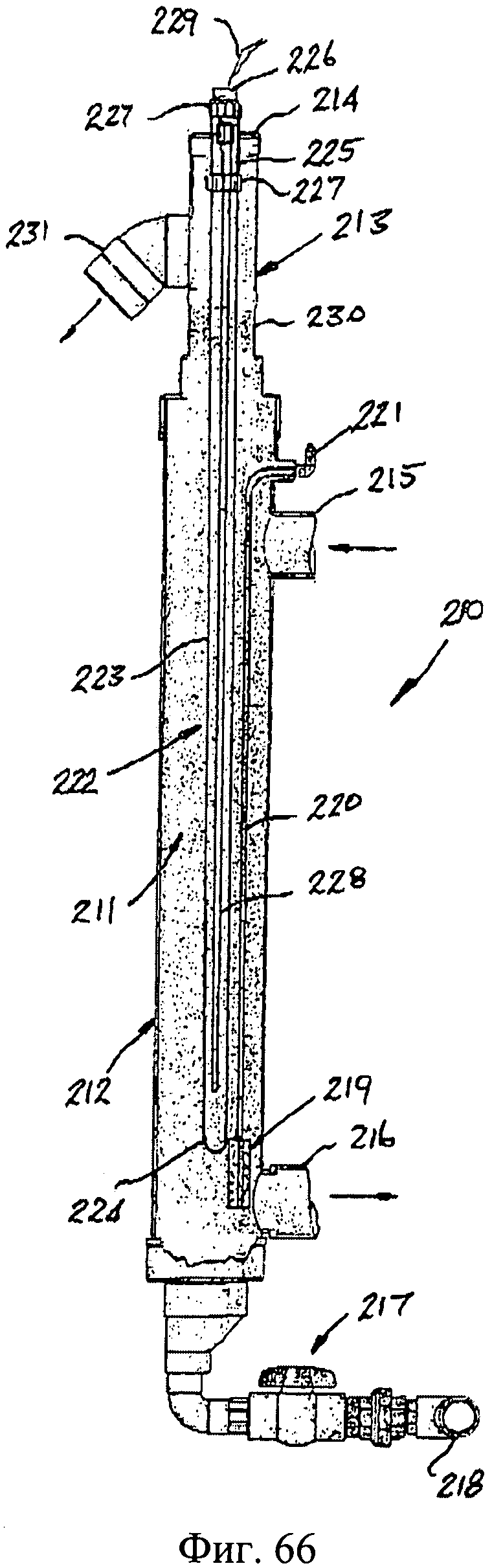

Фиг.67 является изометрическим изображением устройства для обработки жидкости, содержащего узлы того же типа, который представлен на Фиг.65 и 66.

Фиг.68 является видом спереди устройства по Фиг.67;

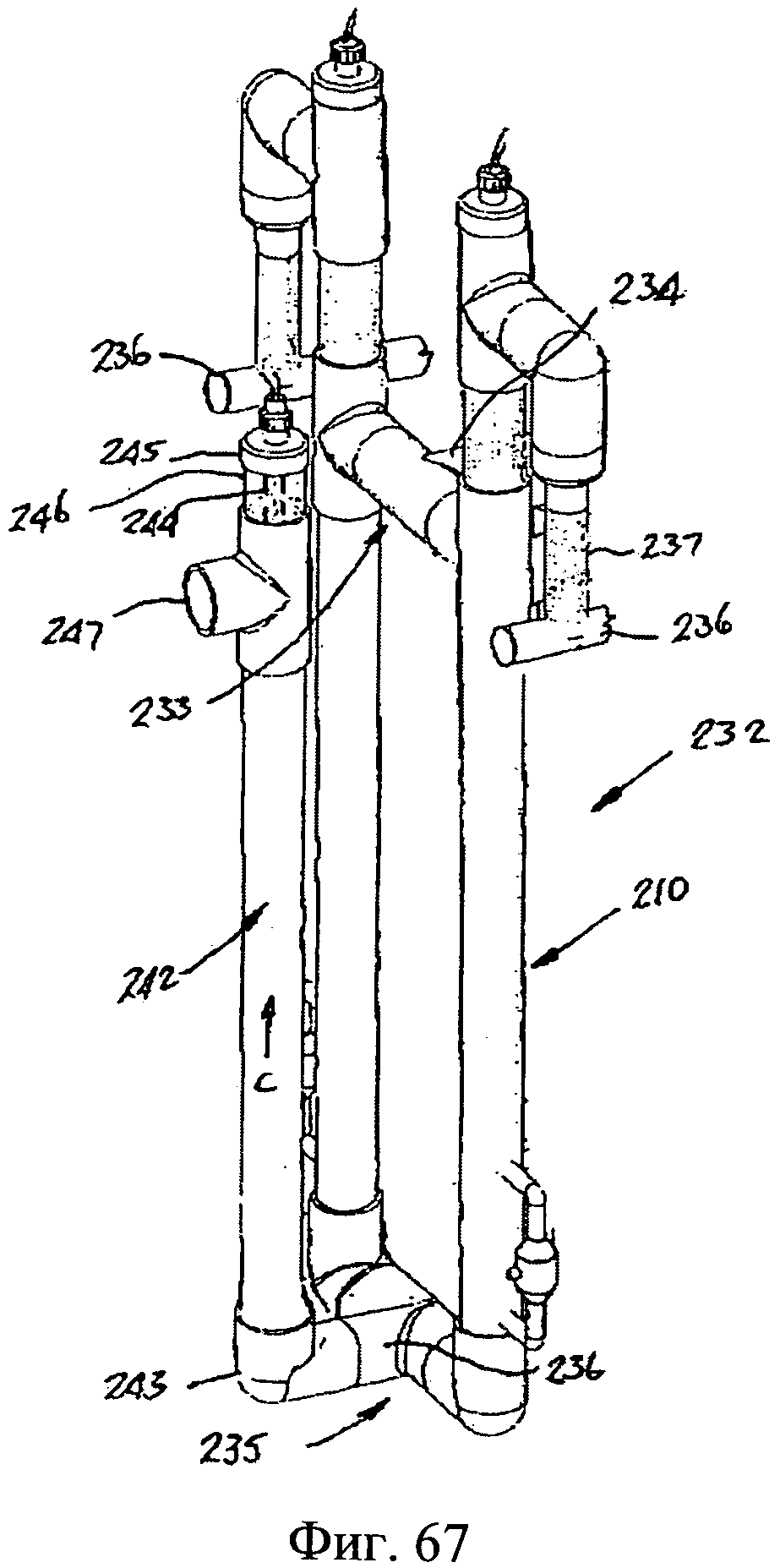

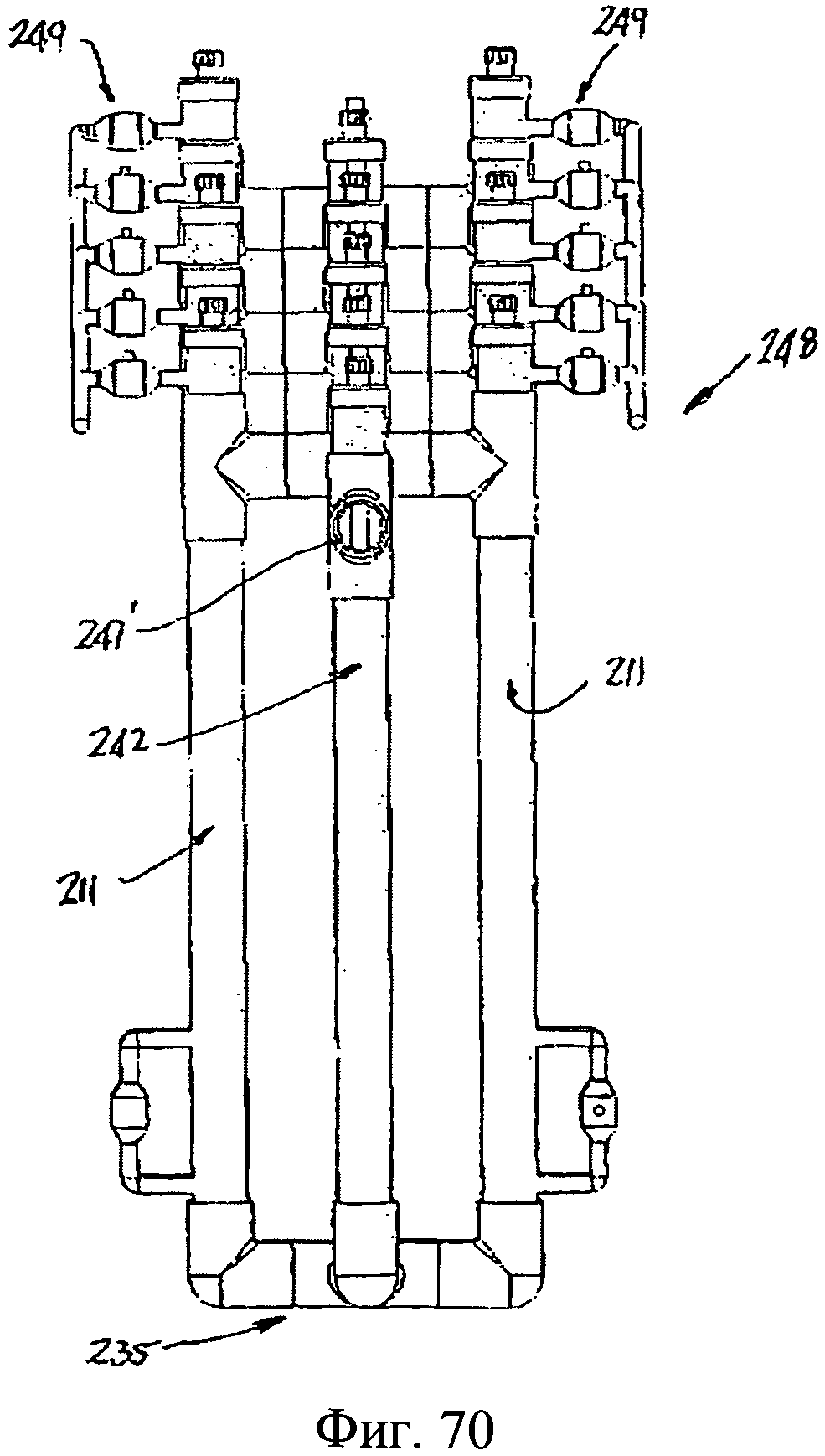

Фиг.69 является изометрическим изображением установки для обработки жидкости, содержащей устройства того же типа, который представлен на Фиг.67 и 68.

Фиг.70 является видом спереди установки по Фиг.69;

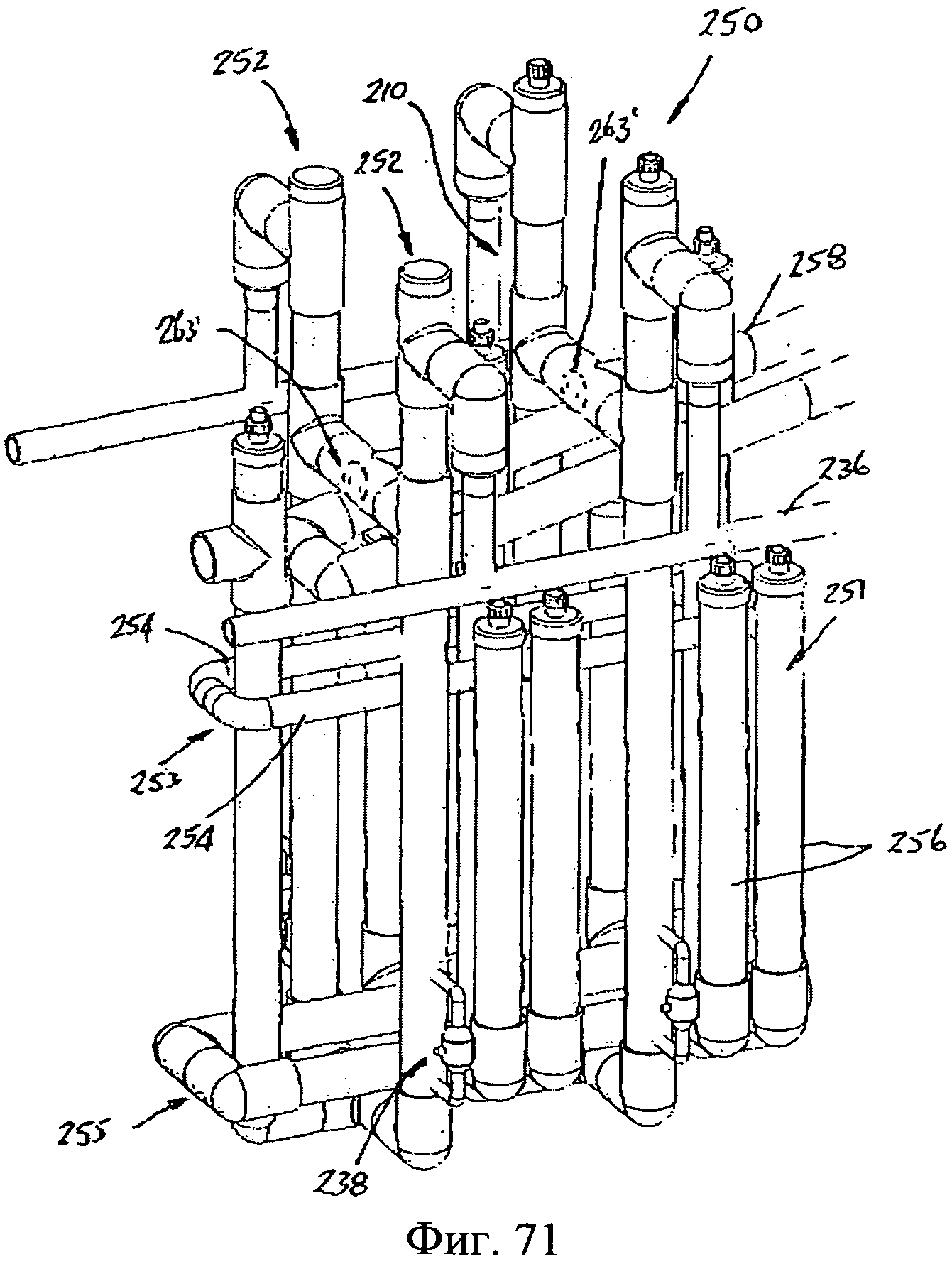

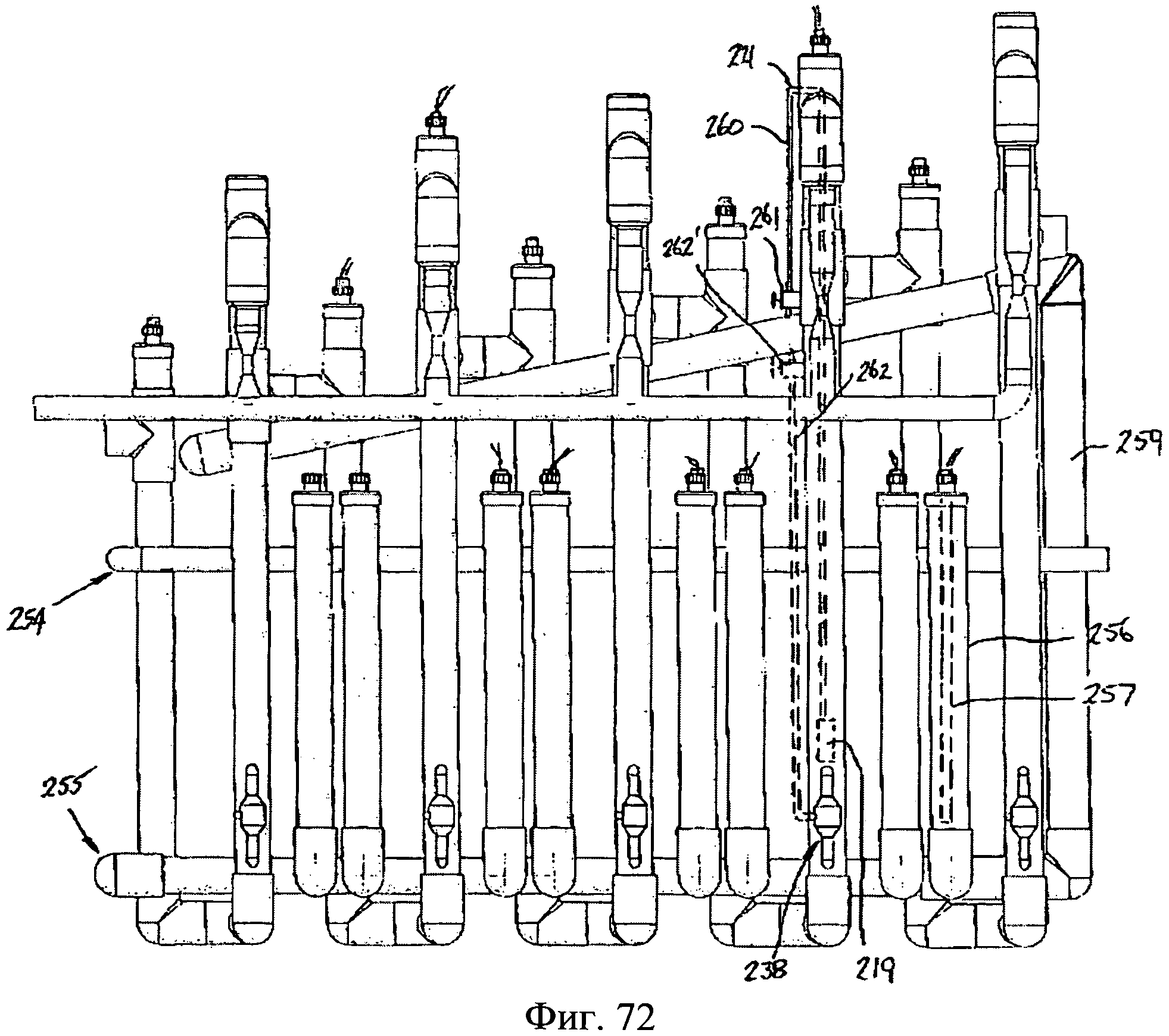

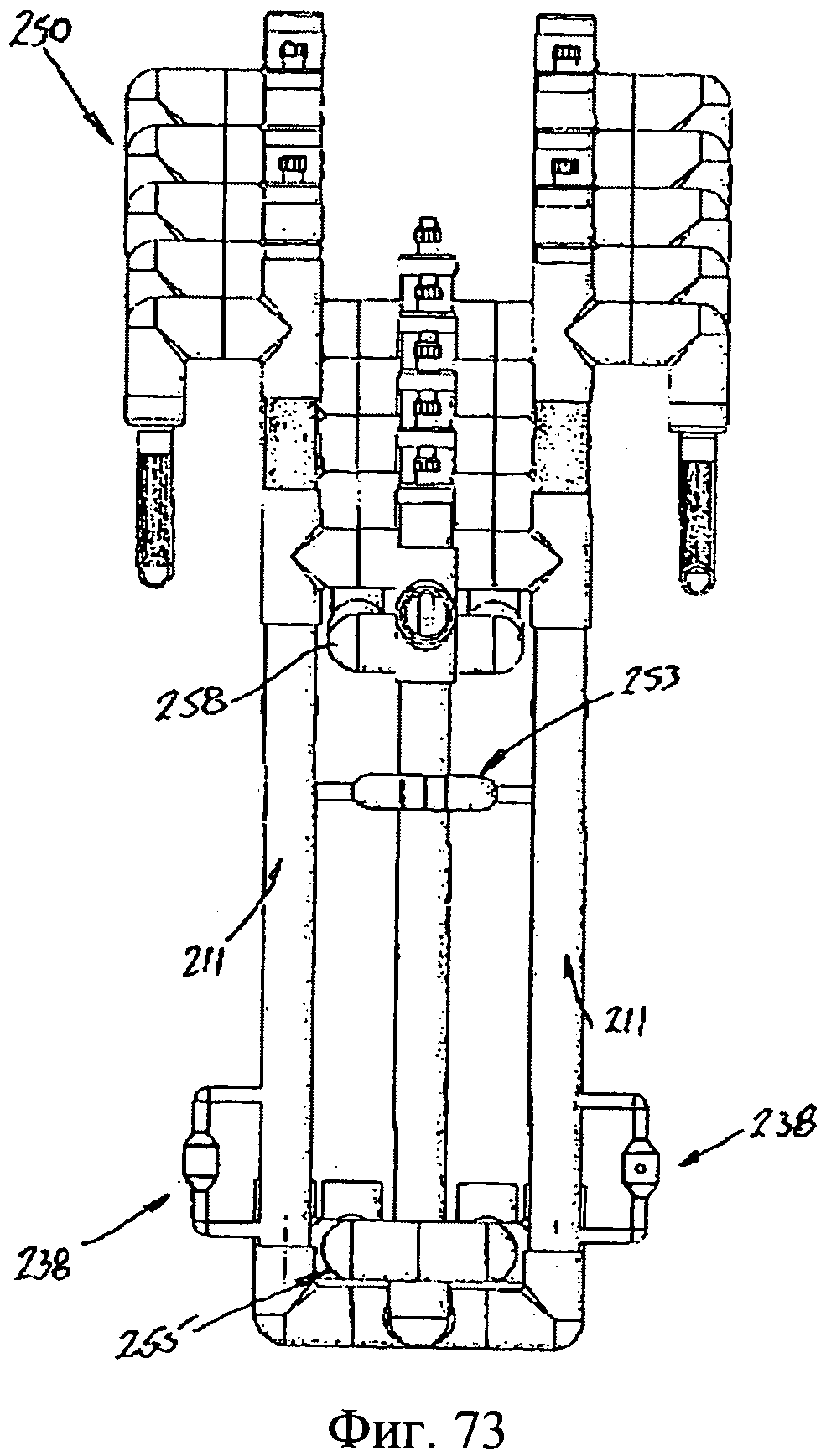

Фиг.71 является изометрическим изображением части установки для обработки жидкости, подобной представленной на Фиг.69, но содержащей генератор озона;

Фиг.72 и 73 являются видами сбоку и спереди установки по Фиг.71;

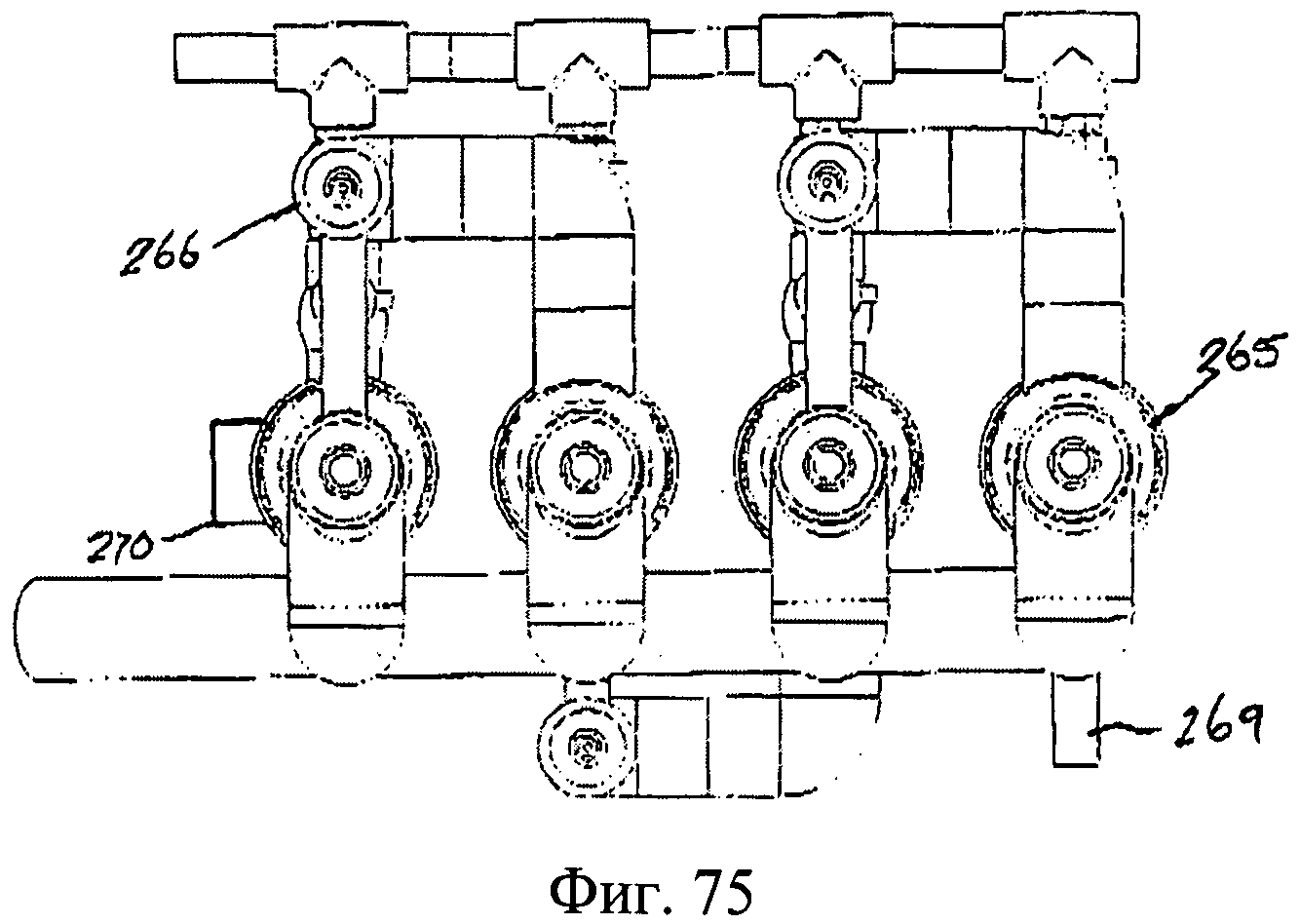

Фиг.74 является изометрическим изображением альтернативной установки для обработки жидкости согласно изобретению;

Фиг.75 является увеличенным видом сверху установки по Фиг.74;

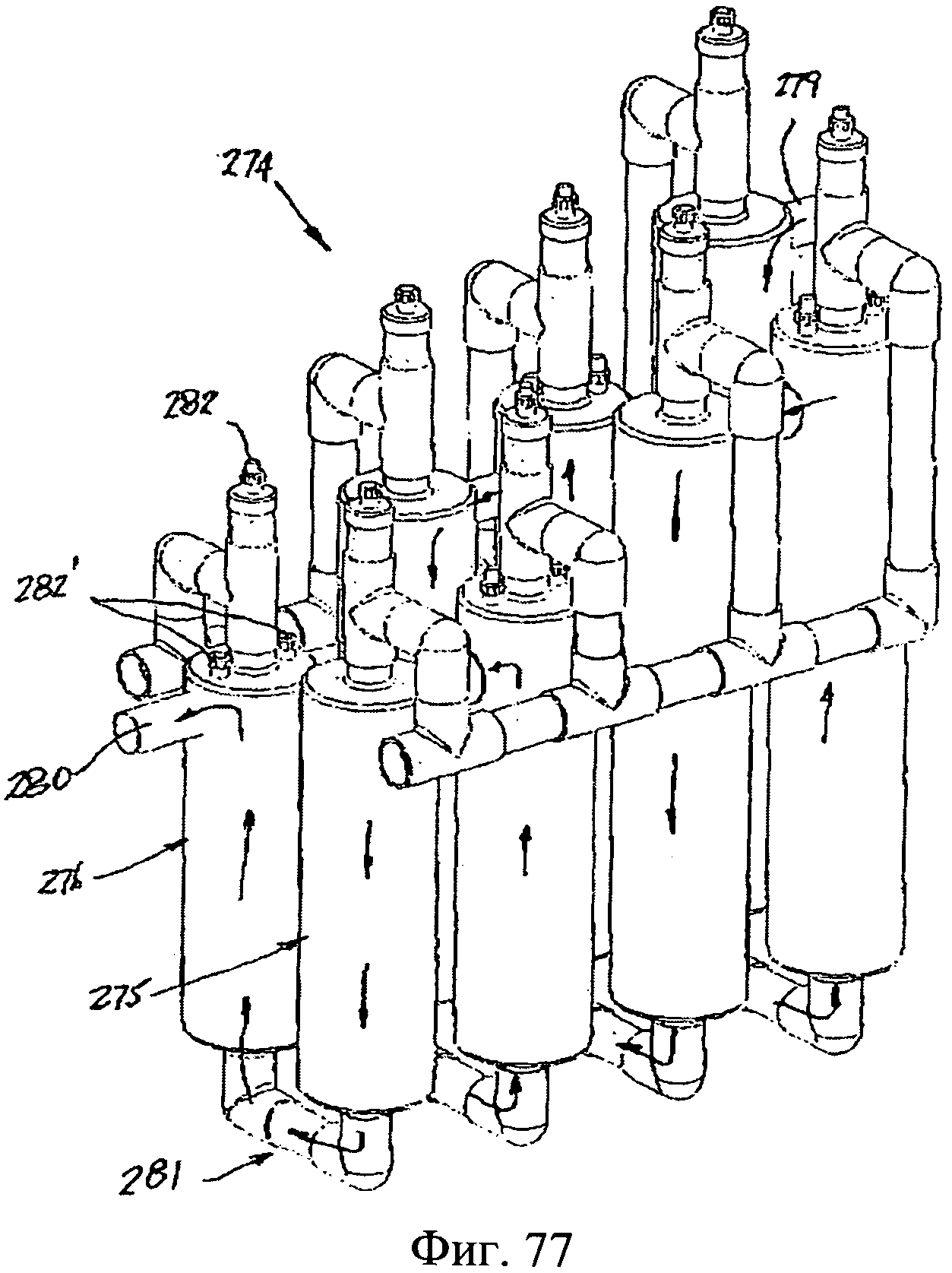

Фиг.76, 77 и 78 представляют собой виды сверху, в изометрии и спереди еще одной установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

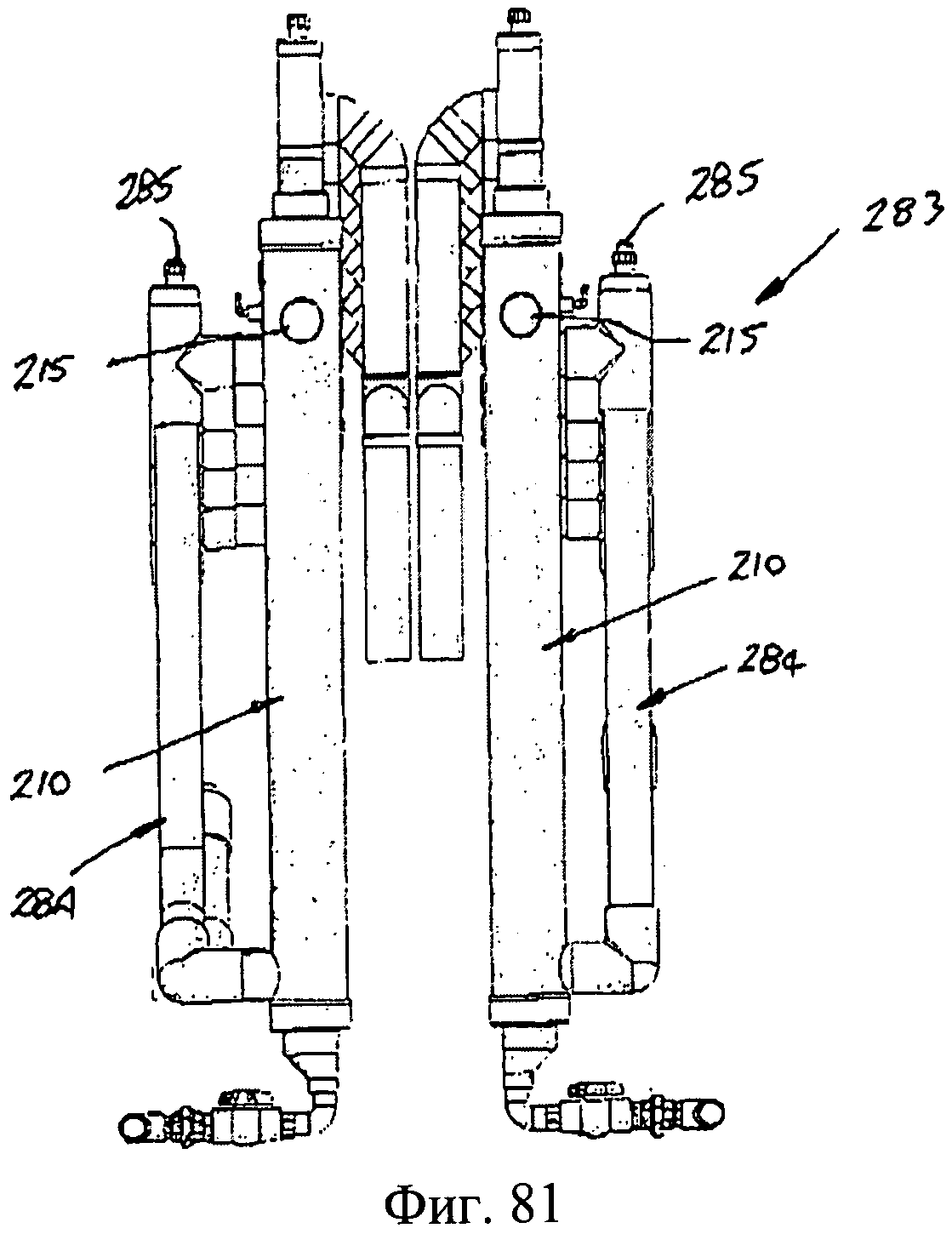

Фиг.79, 80 и 81 представляют собой виды сбоку и виды с противоположных сторон еще одной установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

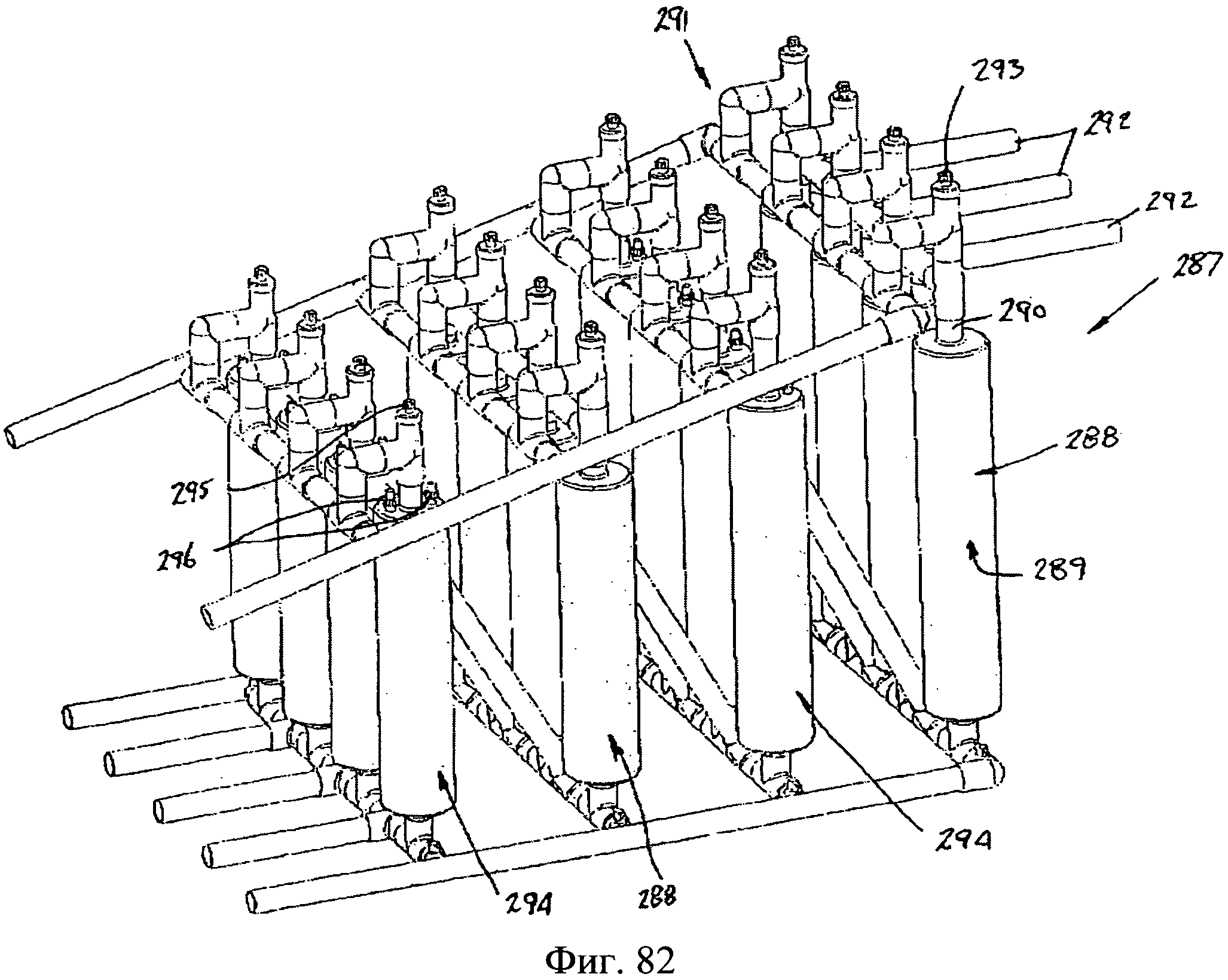

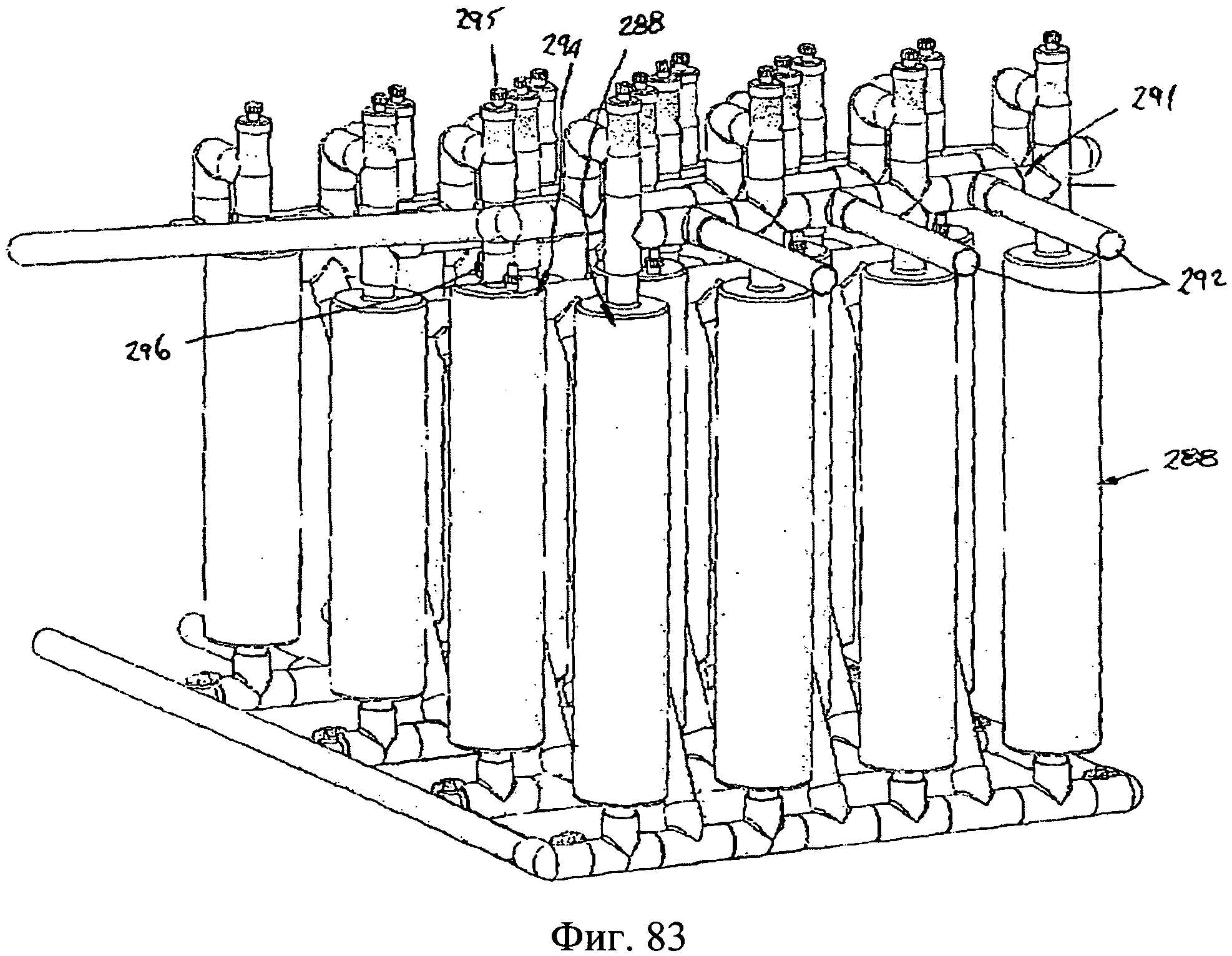

Фиг.82 и 83 являются изометрическими изображениями с противоположных сторон установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

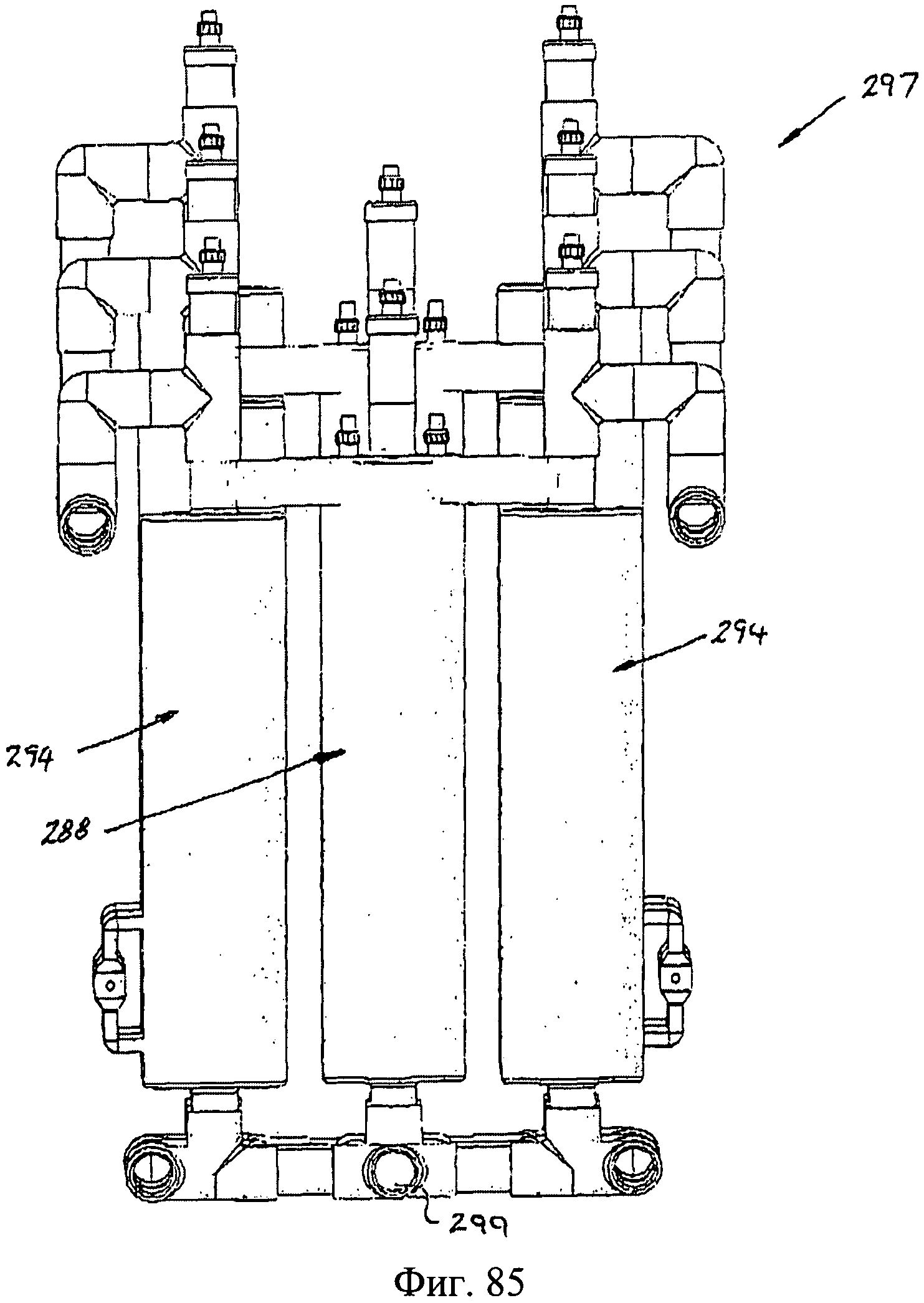

Фиг.84 и 85 представляют собой виды в изометрии и сверху установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

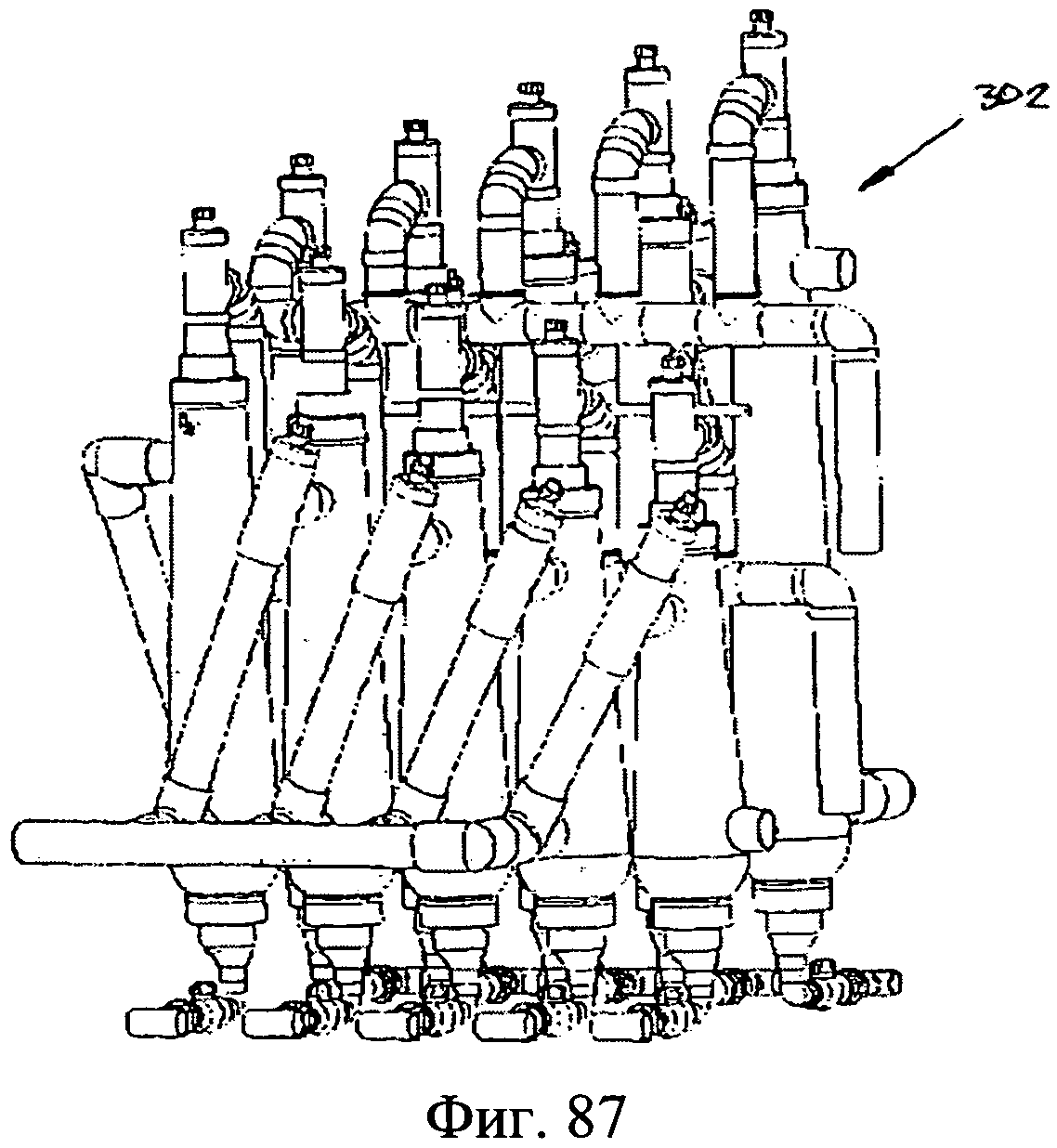

Фиг.86 и 87 являются изометрическими изображениями с противоположных сторон установки для обработки жидкости согласно еще одному варианту осуществления изобретения;

Фиг.88 является видом спереди установки по Фиг.86; и

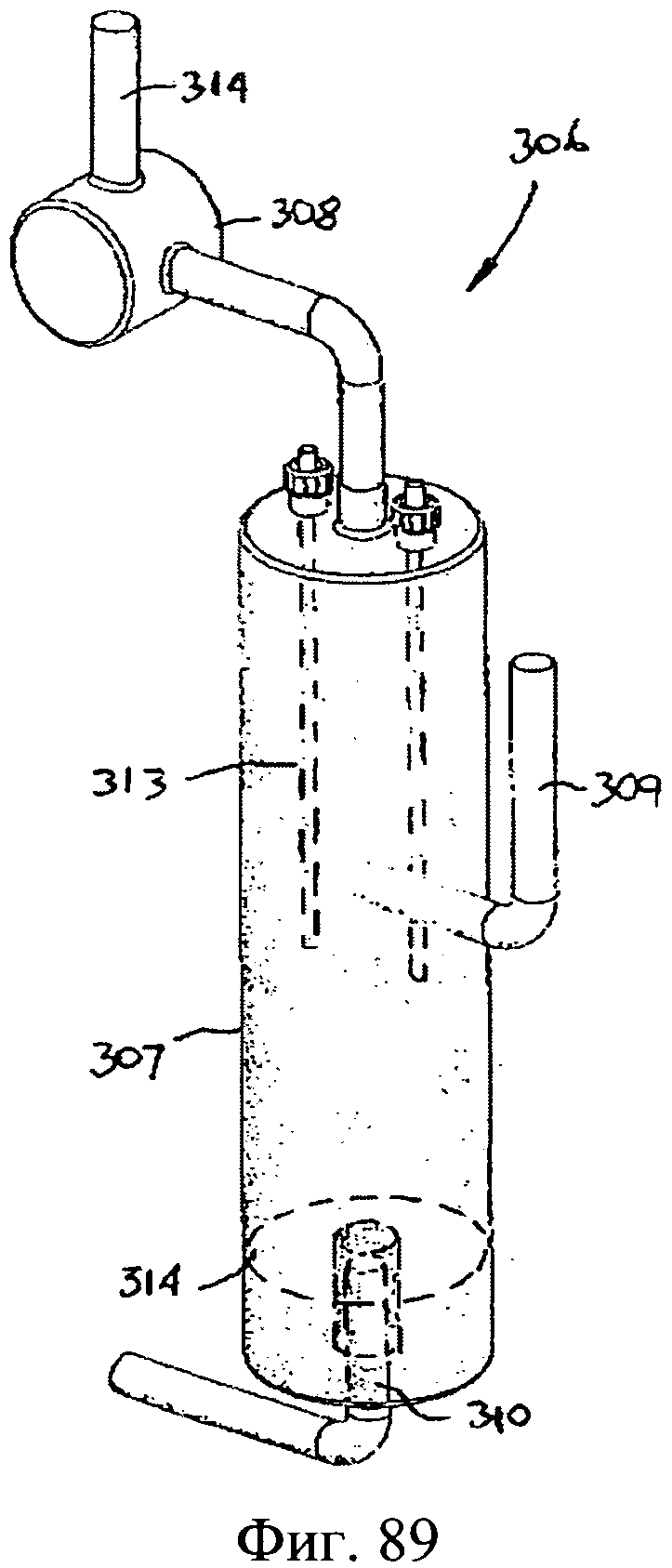

Фиг.89 и 90 являются видом в изометрии и видом с торца узла сбора отходов, который используется в установке для обработки жидкости согласно изобретению.

Подробное описание предпочтительных вариантов осуществления

На графических материалах и, прежде всего, на Фиг.1 и 2 изображен узел 10 для обработки текучей среды, в котором реализованы принципы данного изобретения, и который обычно используется в установке для обработки загрязненной жидкости, такой как, например, бытовые сточные воды или вода на предприятии по мойке транспортных средств, а также для обработки любой другой текучей среды, причем данный узел 10 содержит первый вертикальный полый элемент 11 продолговатой формы и второй элемент 12 продолговатой формы, которые обычно содержат трубки и трубы, расположенные, по существу, параллельно друг другу, а их нижние части расположены, по существу, на одном горизонтальном уровне, и которые в данном случае сообщаются друг с другом через пару коленчатых соединителей, служащих перепускным каналом 13 для текучей среды.

Первый обрабатывающий элемент 11 узла 10 имеет у верхнего края впускное отверстие 14 для подающейся на обработку жидкости, в то время как второй или задний элемент 12 содержит выпускное отверстие 15 для обработанной жидкости также расположенное у верхнего края, но ниже впускного отверстия 14.

К верхней части элемента 11 присоединен П-образный затвор 16, через который может проходить содержащая отходы пена, образованная в элементе 11. П-образный затвор 16 соединен с устройством Вентури 17, которое имеет впускное отверстие 18 для воздуха и/или воды или другой жидкости. Выпускное отверстие устройства Вентури 17 может соединяться с общей сливной трубой или трубопроводом 19 (изображено пунктирным контуром). Сливная труба или трубопровод 19 могут быть наклонены вниз для того, чтобы в сливной трубе 19 обеспечивался сток под действием силы тяжести.

В нижней части полого элемента 11 расположено еще одно устройство Вентури 20, имеющее впускное отверстие 21 для текучей среды и выпускное отверстие 22 для текучей среды, при этом впускное отверстие 21 соединено с элементом 11 над выпускным отверстием 22. Устройство Вентури 20 дополнительно содержит впускное отверстие 23 для газа, расположенное между впускным отверстием 21 и выпускным отверстием 22, для соединения с источником газа, который необходимо ввести в элемент 11.

Альтернативно и, как обозначено пунктирным контуром на Фиг.2, в нижней части элемента 11 может располагаться газоотводное отверстие 24, и в данное газоотводное отверстие 24 может подаваться газ через трубопровод 25, направленный вниз по элементу 11 из впускного отверстия 26, выполненного в боковой стенке элемента 11. Выпускное отверстие 24 в изображенном варианте осуществления может иметь форму распылителей или, альтернативно - форму сопел, которые входят в элемент 12, перфорированных труб, диффузоров или другие формы выпускных отверстий, выполненных внутри или направленных в нижнюю часть элемента 11.

Элемент 12 закрыт с верхней стороны съемной торцевой крышкой 27, содержащей зажим 28, в который зажимается ультрафиолетовая (УФ) трубка или лампа 29 продолговатой формы, расположенная внутри элемента 12, вдоль него. К лампе 29 по соединительным кабелям 31 подается питание с наружной стороны крышки 27.

При эксплуатации жидкость, подлежащая обработке, подается к впускному отверстию 14 для передачи в ведущий элемент 11 узла 10 и последующего протекания вниз через элемент 11, а газ, обычно озон или воздух, обогащенный озоном, подается к нижней части элемента 11. Это может происходить в обход устройства Вентури 20, при этом газ, подводимый к впускному отверстию 23, будет воздействовать на жидкость так, что она станет перемещаться из элемента 11 во впускное отверстие 21. Жидкость, текущая внутри, будет смешиваться с газом, поступающим через впускное отверстие 23, и выходить через выпускное отверстие 22 обратно в элемент 11, при этом повторно введенная жидкость будет переносить озон.

Альтернативно, газ поступает через впускное отверстие 26 и трубопровод 25 в выпускное отверстие 24. В каждом случае озон или обогащенный озоном воздух проходит вверх в виде пузырьков, навстречу жидкости, текущей вниз, и жидкость подвергается стерилизующему воздействию озона при прохождении через нее пузырьков газа.

Пузырьки газа, которые поднимаются через жидкость, текущую вниз, переносят посторонние включения и загрязнители вверх через элемент 11, и по достижении верхнего уровня жидкости в элементе 11 они образуют пену, которая переносит посторонние включения и загрязнители. Пена выходит наружу через П-образный затвор 16, чему способствует всасывающий эффект от устройств Вентури 17, и перемещается в сливной трубопровод 19. Элемент 11, таким образом, служит в качестве озоновой ректификационной колонны.

Из ведущего элемента 11 поток жидкости продолжает движение через перепускной канал 13 в нижнюю часть элемента 12 и направляется вверх, к выпускному отверстию 15. Данная жидкость, которая также переносит растворенный озон, подвергается воздействию ультрафиолетового света от ультрафиолетовых ламп, чтобы произошло уничтожение патогенов в жидкости при ее течении кверху из первого элемента 11 во второй элемент 12. Полностью обработанная жидкость затем выводится через выпускное отверстие 15. Поток жидкости через узел 10 будет продолжаться под действием силы тяжести, так как выпускное отверстие 15 расположено ниже впускного отверстия 14.

Установка для обработки жидкости может содержать последовательность соединенных между собой узлов 10, причем выпускные отверстия 15 элементов 12 соединяются с впускными отверстиями 14 соответствующих элементов 11, как изображено пунктирным контуром на Фиг.2. Кроме этого, элементы 11 и 12 имеют высоту, последовательно увеличивающуюся от выпускного отверстия к впускному отверстию, при этом соответствующие впускные отверстия 14 имеют последовательно увеличивающуюся высоту расположения, что обеспечивает наличие в устройстве потока под действием силы тяжести.

Далее будут описаны различные варианты осуществления установки для обработки жидкости, в которых используются принципы обработки, предусмотренные при использовании узла 10.

На Фиг.3-6 представлена установка 30 для обработки жидкости, которая содержит первый узел обработки 31, содержащий последовательность вертикальных полых элементов продолговатой формы, как правило, трубок или труб 32, которые, по существу, параллельны друг другу, а их нижние части расположены, по существу, в одной горизонтальной плоскости, и которые аналогичны элементам 11 по Фиг.1 и 2. Следующие один за другим полые элементы 32 имеют уменьшающуюся высоту от конца, где расположено впускное отверстие 33, до конца, где расположено выпускное отверстие 34 узла 30.

Второй узел обработки 31', который имеет по существу такую же конфигурацию, как узел 31, расположен рядом с узлом 31, параллельно ему. Первая обрабатывающая трубка 32' последовательности элементов 32 имеет расположенное у верхнего края впускное отверстие 35 для жидкости, подающейся на обработку, в то время как выпускное отверстие 36 для обработанной жидкости соединено с нижней частью заднего элемента 32" последовательности.

Нижняя часть каждого полого элемента 32 имеет выпускное отверстие 37, соединенное с впускным отверстием 38, расположенным у верхнего края каждого последующего элемента 32 последовательности, через коленчатые соединительные патрубки 39, которые служат перепускными каналами, так что обрабатываемая жидкость течет вниз через камеры, заключенные в каждом элементе 32, от верхней части элемента 32 до его нижней части, при этом жидкость течет вверх через соединительные патрубки 39, а затем - через каждый элемент 32 поочередно, от ведущего элемента 32' к заднему элементу 32".

Как и в варианте осуществления, представленном на Фиг.1 и 2, верхняя часть каждого элемента 32 содержит сливное отверстие для пены, и соединена с П-образным соединительным элементом 40, который служит затвором и соединяет верхнюю часть каждого элемента 32 с общей сливной трубой или трубопроводом 41, расположенным под верхними частями элементов 32 и направленным, по существу, горизонтально для соединения со сливным отверстием 42. Соединительный элемент 40 содержит прозрачный участок 40', или может присоединяться к нему, что позволяет наблюдать за сбором пены.

Основание каждого элемента также присоединено к общему сливному трубопроводу 43 через избирательно включаемый вентиль 44, что позволяет избирательно опорожнять каждый элемент 32.

В нижней части каждого полого элемента 32 расположено выпускное отверстие или выпускные отверстия 45 для воздуха или газа (см. Фиг.5), в которые подается воздух или газ через канал 46, который, как и канал 47, прилегающий к его верхней части, проходит сквозь боковую стенку элемента 32. Выпускные отверстия 45 могут иметь форму обычных сопел или сопел Вентури, которые входят в элементы 32, а также форму распылителей, перфорированных труб или другие формы выпускных отверстий, которые располагаются внутри элементов 32, в их нижних частях.

По меньшей мере, некоторые из соединительных патрубков 39 снабжены источниками ультрафиолетового (УФ) света в виде ультрафиолетовой (УФ) световой трубки или лампы 48, продольно расположенной внутри патрубка 39. Патрубки 39, содержащие трубки 48, таким образом, эквивалентны элементам 12 по Фиг.1. Питание подается к трубкам 48 через верхние части соединительных патрубков 39. В изображенном варианте осуществления ультрафиолетовые лампы 48 расположены в пяти задних соединительных патрубках 37. При таком расположении устраняется помутнение, и жидкость перед обработкой ультрафиолетовым светом приобретает необходимую прозрачность в результате предварительной обработки газом или озоном, что повышает эффективность УФ обработки.

При эксплуатации жидкость, подлежащая обработке, подается к впускному отверстию 35 и течет в ведущий элемент 32', а затем течет вниз, как показано стрелками на Фиг.6. Воздух, обогащенный озоном, подается к нижней части элемента 32' через выпускное отверстие 45 и перемещается вверх в виде пузырьков, навстречу текущей вниз жидкости, после чего воздух в виде пузырьков проходит через жидкость, которая, таким образом, подвергается стерилизующему воздействию озона. Пузырьки газа, достигая верхней части элемента 35, образуют пену, которая переносит загрязнители, содержащиеся в жидкости. Пена перемещается вверх, а затем вниз через соединительный элемент или затвор 40, после чего она проходит в сливную трубу 41, откуда направляется в сточные воды через сливное отверстие 42. Элементы 32, таким образом, служат в качестве озоновых ректификационных колонн.

Поток жидкости продолжает движение от элемента 32' вверх через соединительный патрубок 39, к верхней части прилегающего элемента 32, где она течет вниз, как и в элементе 32'. Так же воздух, обогащенный озоном, подаваемый к выпускному отверстию 45 в прилегающем элементе 32, проходит в виде пузырьков через жидкость, и так же создает пену в верхней части элемента 32, причем пена после этого поступает в соединительный элемент 40 и так же направляется в сточные воды. По мере протекания жидкости через устройство 30 под действием силы тяжести данная процедура обработки повторяется в соответствующих трубах 32. В патрубках 39, содержащих ультрафиолетовые лампы 48, в результате воздействия ультрафиолетового света уничтожаются патогенны, присутствующие в жидкости. В изображенном варианте осуществления это происходит в пяти последних соединительных патрубках 39.

Для устранения остаточного озона из протекающей жидкости, в последний элемент 32" через выпускное отверстие 45 могут поступать воздух или кислород. Альтернативно или факультативно, ультрафиолетовая лампа 48 в последнем перепускном патрубке 39 может излучать ультрафиолетовый свет с длиной волны, необходимой для разрушения молекул озона, содержащегося в жидкости. Обработанная жидкость затем выходит из устройства 30 через выпускное отверстие 36. Выпускное отверстие 36 для обработанной жидкости может снова подсоединяться к впускному отверстию 35 для проведения дальнейшей обработки жидкости.

В эксплуатацию вышеописанной установки 30 можно внести множество изменений. Например, можно варьировать концентрацию озона, подаваемого в каждый элемент 32. Предпочтительно, концентрация озона, поступающего в первые два элемента 32, выше, чем в остальных элементах 32.

Каждый из соединительных патрубков 39 может содержать источники ультрафиолетового света, или лишь некоторые патрубки 39 могут содержать данные источники. Хотя изображено, что ультрафиолетовые лампы 48 расположены внутри патрубков 39, патрубки 39 альтернативно могут быть прозрачными или содержать прозрачный участок, и одна или несколько ультрафиолетовых ламп могут находиться снаружи патрубков 39 с обеспечением возможности обработки ультрафиолетовым светом жидкости, текущей через патрубки 39. Ультрафиолетовые лампы 48 в зависимости от требований могут иметь выборочные диапазоны частот ультрафиолетового излучения: низкий, средний и верхний.

Также может предусматриваться наличие вентиля или вентилей регулировки интенсивности потока через каждый элемент 32 или патрубок 39 для изменения характеристик обработки.

В варианте осуществления по Фиг.3. каждый элемент 32 в последовательности короче последующего, так что общая высота устройства 30 плавно уменьшается от конца, где расположено впускное отверстие 33, к концу, где расположено выпускное отверстие 34. Тем не менее, лишь некоторые элементы 32 могут иметь подобную взаимосвязь.

Кроме этого, в варианте осуществления по Фиг.3 все элементы 32 расположены в ряд, однако элементы 32 могут располагаться в два ряда, как в варианте осуществления устройства 50 по Фиг.7-10, где первый комплект 51 элементов 32 с плавно изменяющейся высотой, расположенных в ряд, присоединен посредством соединительного патрубка 52 к прилегающему комплекту 53 элементов 32, при этом выпускное отверстие заднего элемента 32 комплекта 51 соединяется с впускным отверстием ведущего элемента 32 прилегающего комплекта 53 соединительным патрубком 52. Другие компоненты, подобные компонентам из варианта осуществления по Фиг.3-6, имеют аналогичные ссылочные обозначения. Следует также отметить, что в данном варианте осуществления все соединительные патрубки оснащены ультрафиолетовыми лампами 48.

Вариант осуществления устройства 54 по Фиг.11-14 подобен варианту осуществления по Фиг.3-7, и аналогичные компоненты имеют одинаковые ссылочные обозначения. Тем не менее, в данном случае устройство 54 содержит узлы 55, расположенные в ряд, причем каждый из данных узлов содержит семь основных обрабатывающих элементов или камер 32 для разделения пены на фракции, причем в четырех из шести соединительных патрубках между камерами 32 содержатся ультрафиолетовые лампы 48.

Вариант осуществления установки для обработки жидкости 55 по Фиг.15-17 содержит первый узел обработки 56, содержащий последовательность вертикальных полых элементов продолговатой формы, обычно трубок или труб 57, которые, по существу, параллельны друг другу, а их нижние части расположены, по существу, в одной горизонтальной плоскости, кроме того, в данном варианте осуществления их верхние части также расположены, по существу, в одной горизонтальной плоскости. Тем не менее, по меньшей мере, некоторые из полых элементов 57 могут иметь последовательно уменьшающуюся высоту. Второй узел обработки 56' расположен рядом с узлом 56, параллельно ему, имеет конфигурацию, подобную конфигурации узла обработки 56, и содержит вертикальные полые элементы с трубами или трубками 57', подобными трубам или трубкам 57, однако в данном случае нижние части труб или трубок 57' находятся, по существу, в одной горизонтальной плоскости, а последовательно расположенные трубы или трубки 57' имеют последовательно уменьшающуюся высоту.

Первый или ведущий обрабатывающий элемент 57 узла 56 у верхнего края имеет впускное отверстие 58 для жидкости, подаваемой на обработку, причем выпускное отверстие 59 для обработанной жидкости соединено с нижней частью заднего элемента 57' узла 56'. Впускное отверстие 60 узла 56' расположено в верхней части первого или ведущего обрабатывающего элемента 57' узла 56', в то время как выпускное отверстие 61 узла 56 расположено в нижней части заднего элемента 57' узла 56'. Основной перепускной патрубок 62 соединяет выпускное отверстие 59 и впускное отверстие 60, что обеспечивает передачу жидкости из узла 56 в узел 56' для обработки.

Как и в варианте осуществления, представленном на Фиг.3-14, наклоненные соединительные патрубки 63 соединяют нижнюю часть каждого полого элемента 57 с верхней частью каждого последующего элемента 57, так что обрабатываемая жидкость течет вниз через камеры, содержащиеся в каждом элементе 57, от верхней части элемента 57 до его нижней части, при этом жидкость течет вверх через соединительные патрубки 63, а затем - через каждый элемент 57 поочередно, от ведущего элемента 57 к заднему элементу 57 узла 56. Подобное расположение представлено в узле 56', где наклонные соединительные патрубки 63' соединяют нижние части элементов 57' с верхними частями прилегающих элементов 57', так что в узле 56' обрабатываемая жидкость течет вниз через камеры в каждом элементе 57', от верхней части элемента 57' до его нижней части, при этом жидкость течет вверх через соединительные патрубки 63', а затем - через каждый элемент 57' поочередно, от ведущего элемента 57' к заднему элементу 57' узла 56'.

Как и в варианте осуществления, представленном на Фиг.3-14, П-образные сточные соединительные элементы 64 служат в качестве затворов, и соединяют верхние части каждого элемента 57 и 57' с общими сливными трубами или трубопроводами 65 и 66, а основания каждого элемента 57 и 57' соединены со сливными трубопроводами 67 и 69 посредством избирательно включаемых вентилей 70, что позволяет избирательно опорожнять каждый элемент 57 и 57'.

Элементы 57 и 57' содержат озоновые ректификационные колонны, куда поступает озон или обогащенный озоном воздух способом, описанным в предыдущих вариантах осуществления, после чего газ перемещается вверх в виде пузырьков через жидкость, стекающую вниз в элементах 57 и 59. Кроме этого, по меньшей мере, некоторые из соединительных патрубков 63 и 63' оснащены УФ трубками 71, которые продольно располагаются внутри патрубков 63 и 63'.

Жидкость, подлежащая обработке, поступает во впускное отверстие 58 и попадает в ведущий элемент 57 узла 56, а затем течет вниз, при этом озон или воздух, обогащенный озоном, подается в нижнюю часть элемента 57 и направляется вверх, навстречу стекающей жидкости, после чего газ в виде пузырьков проходит через жидкость, которая, таким образом, подвергается стерилизующему воздействию озона. Пузырьки газа, достигая верхней части элемента 57, образуют пену, которая переносит загрязнители, находящиеся в жидкости, и которая проходит через соединительный элемент или затвор 64, а затем попадает в сливную трубу 65 и направляется в сточные воды.

Поток жидкости продолжает движение вверх от ведущего элемента 57, через соединительный патрубок 63 к верхней части прилегающего элемента 57', где жидкость, для насыщения озоном, течет вниз, как и в ведущем элементе 57. В патрубках 63, содержащих ультрафиолетовые лампы 71, обработанная озоном жидкость подвергается воздействию ультрафиолетового света для уничтожения патогенов.

По основному перепускному патрубку 62, расположенному в конце узла 56, обработанная жидкость направляется из выпускного отверстия 59 к впускному отверстию 60, к узлу 56', для перемещения через соответствующие элементы 57' способом, подобным вышеописанному. Так как элементы 57' имеют последовательно уменьшающуюся высоту, пена может эффективно собираться в последующем заднем элементе 57', который обычно находится на последовательно меньшей высоте относительно ведущего элемента.

Для устранения остаточного озона из протекающей жидкости в последний элемент 59 через выпускное отверстие в его нижней части могут подаваться воздух или кислород. Альтернативно или факультативно, ультрафиолетовая лампа в последнем перепускном патрубке 63 может излучать ультрафиолетовый свет с длиной волны, необходимой для разрушения молекул озона в жидкости.

Обработанная жидкость затем выходит из устройства 55 через выпускное отверстие 61. Выпускное отверстие для обработанной жидкости 61 при необходимости может снова присоединяться к впускному отверстию 60 для обеспечения дальнейшей обработки жидкости.

В варианте осуществления по Фиг.15 каждый элемент 57' в последовательности элементов ниже, чем последующий, однако лишь некоторые элементы 57' могут иметь подобную взаимосвязь, а в некоторых вариантах осуществления все элементы 57' могут иметь одинаковую высоту. Подобным образом, элементы 57 могут иметь различную конфигурацию, и каждый элемент 57 в последовательности элементов может иметь уменьшающуюся высоту, как у элементов 57'.

Вариант осуществления установки 72 по Фиг.18-20 подобен варианту осуществления по Фиг.15-17, и аналогичные компоненты имеют одинаковые ссылочные обозначения. Однако в данном случае установка 72 имеет вертикальные элементы 57, поначалу содержащие камеры обработки жидкости одинаковой высоты, но три задних элемента 57 имеют уменьшающуюся высоту. Тем не менее, установка 72 имеет, по существу, такую же конфигурацию, которая представлена на Фиг.15-17.

Вариант осуществления установки 74 по Фиг.21-23 также подобен варианту осуществления по Фиг.15-17, и аналогичные компоненты имеют одинаковые ссылочные обозначения. Однако в данном случае узел 75 имеет соответствующие вертикальные элементы 57 с камерами обработки жидкости, которые имеют последовательно уменьшающуюся высоту. Тем не менее, узел 58 имеет, по существу, такую же конфигурацию, которая представлена на Фиг.15-17.

Для того чтобы улучшить уничтожение бактерий вышеописанной установкой для обработки жидкости, может предусматриваться наличие устройства для подачи электрического заряда в камеры обработки жидкости, как в варианте осуществления установки 77 для обработки жидкости, представленной на Фиг.24 и 25 (которая изображена с несколькими отсутствующими УФ трубками). Установка 77 для обработки жидкости подобна варианту осуществления по Фиг.20-23, однако установка 77 может иметь любую конфигурацию, включая конструкции, описанные выше. Компоненты, аналогичные компонентам в варианте осуществления по Фиг.20-23, имеют соответствующие ссылочные обозначения на Фиг.24 и 25.

В верхних и нижних частях камер обработки жидкости, содержащихся в элементах 12, расположены электроды 78 и 79, что позволяет воздействовать электрическим зарядом на жидкость в камерах, при этом электроды 78 и 79 присоединены к подходящему источнику питания. С источника питания на электроды может подаваться сигнал любой формы для электрического заряда частиц или молекул озона, что будет способствовать уничтожению бактерий в элементах 57. Сигнал, подаваемый на электроды 78 и 79, может являться импульсным сигналом любой формы, и может являться неподвижным импульсом или импульсом с изменяемой формой волны, с постоянными или переменными интервалами. Сигналы могут подаваться на один или оба электрода 78 и 79, и подобные электроды могут располагаться в элементах 57'. Кроме этого, подобные электроды также могут располагаться в перепускных трубах 63 и 63', в которых содержатся УФ трубки.

Разумеется, помимо изображенных и описанных, может быть предложено множество альтернативных конструкций обрабатывающих элементов или камер 57 и 57', а электроды для подачи электрического тока к элементам 12 и 14 могут использоваться по мере необходимости.

Вариант осуществления установки 80 по Фиг.26-30 также подобен варианту осуществления по Фиг.15-17 с вертикальными элементами 81 и 82 (эквивалентными элементам 57 и 58), в которых содержатся камеры озоновой ректификационной колонны, имеющие последовательно уменьшающуюся высоту, как на Фиг.7-9. Компоненты, аналогичные компонентам, изображенным на Фиг.15-17, имеют соответствующие ссылочные обозначения. Вертикальные элементы 81 и 82, в которых содержатся камеры обработки жидкости, в данном случае имеют поперечное сечение, которое сужается от нижней части к верхней части элемента 81 или 82, так что элементы 81 и 82 имеют конфигурацию усеченного конуса.

Так как внутреннее и внешнее поперечное сечение элементов 81 и 82 уменьшается, пузырьки газа, образованные введением озона или воздуха, обогащенного озоном (или другим газом) в нижние части элементов 81 и 82 через выпускные отверстия 83, сжимаются при перемещении вверх в элементах 81 и 82, что улучшает сбор посторонних включений.

Хотя элементы 81 и 82 имеют круглое поперечное сечение, они могут иметь поперечные сечения других форм. Кроме этого, элементы 81 и 82 могут иметь различную высоту. Например, элементы 81 и 82 могут иметь постоянную высоту, при этом их верхние части находятся в одной горизонтальной плоскости, и устройство с элементами 81 и 82 данной конфигурации особенно подходит для обработки жидкости, которая содержит моющее средство. Также это относится к устройству по Фиг.15-23.

В других вариантах осуществления лишь некоторые из элементов 81 и 82 могут иметь одинаковую высоту, а их верхние части находиться в одной горизонтальной плоскости, в то время как другие элементы 81 и 82 могут иметь уменьшающуюся высоту. Альтернативно, все элементы 81 могут иметь одинаковую высоту, а элементы 82 могут иметь плавно изменяющуюся высоту, и наоборот. Элементы 81 и 82 также могут иметь различные поперечные сечения.

Элементы 81 и 82, в которых содержатся озоновые ректификационные колонны с поперечным сечением, уменьшающимся от нижних частей элементов 81 и 82 к их верхним частям, могут применяться в любых из вышеупомянутых устройств для обработки текучей среды или жидкостей, а также в устройствах, описанных ниже.

В варианте осуществления установки для обработки жидкости 84 по Фиг.31 используются те же вышеприведенные принципы обработки жидкости, которые описаны со ссылкой на Фиг.26-30, при этом элементы 85 озоновой ректификации имеют внутреннее поперечное сечение, которое плавно уменьшается от нижней к верхней части элемента 85, при этом элементы 85 имеют последовательно увеличивающуюся высоту, от конца, где расположено выпускное отверстие устройства 84, на котором находится выпускное отверстие 86, расположенное в нижней части заднего элемента 85, к ведущему концу устройства 84, где находится впускное отверстие 87, расположенное в верхней части ведущего элемента 85.

Верхние части каждого элемента 85 могут содержать сливные отверстия для пены, и присоединены П-образными соединительными элементами 88 к общему, по существу, горизонтальному сливному каналу или трубопроводу 89, расположенному под верхними частями элементов 85. Часть 90 трубопровода 89 закрыта со свободного конца торцевой крышкой или подобным приспособлением. Для преобразования в жидкость пены, собирающейся в сточной трубе 89, ниже сливной трубы 89 имеется еще одна сливная труба 91. Сливной канал 90 соединяется со сливной трубой 91 посредством соответствующих устройств Вентури 92. За счет введения воздуха или жидкости, например, воды, в устройства Вентури 92 создается разрежение, и из сливного канала 89 всасывается пена, которая преобразуется в жидкие отходы и поступает в сливную трубу 91.

Вышеописанная конструкция для сбора и преобразования отходов может применяться в установках для обработки текучей среды или жидкостей, как описано выше или ниже.

Установка для обработки жидкости 93 по Фиг.32-36 содержит последовательность вертикальных элементов 94, имеющих ступенчатую конфигурацию, которые образуют озоновые ректификационные колонны, при этом нижние части элементов находятся, по существу, в одной горизонтальной плоскости, и в данном варианте осуществления их верхние части имеют последовательно уменьшающуюся высоту.

Первый или ведущий обрабатывающий элемент 94 установки 93 в своей верхней части имеет впускное отверстие 95 для жидкости, подлежащей обработке, а выпускное отверстие 96 для обработанной жидкости соединено с нижней частью заднего элемента 94' установки 93.

Нижняя часть каждого полого элемента 94 соединена с верхней частью каждого последующего элемента 94 последовательности через вертикальные соединительные патрубки 97, которые служат перепускными каналами, так что обрабатываемая жидкость течет вниз через камеры 98, заключенные в каждом элементе 94, от верхней части элемента 94 до его нижней части, при этом жидкость течет вверх через соединительные патрубки 97, а затем через каждый элемент 94 поочередно, от ведущего элемента 94, как показано стрелками на фиг.33.

Каждый элемент 94 содержит участки с различным поперечным сечением, размер которого является максимальным в нижней части элемента 94 и минимальным - в верхней части элемента 94. В представленном варианте осуществления каждый элемент 94 содержит три участка 98, 99 и 100, каждый из которых имеет различное поперечное сечение, но постоянное поперечное сечение по своей высоте. Таким образом, участок 98 имеет большее поперечное сечение (или диаметр), чем участок 99, и участок 99 имеет большее поперечное сечение (или диаметр), чем участок 100. Соединения между соответствующими частями 98 и 99 и 99 и 100 имеют плечи или направленные внутрь ступени 101 и 102 в поперечном сечении элемента 94. Плечи или направленные внутрь ступени 101 и 102 расположены под углом или наклонены вверх под углом 45 градусов к горизонтальной оси, однако они могут располагаться под любым углом к горизонтальной или продольной осям элемента 94.

Верхняя часть 103 каждого верхнего участка 100 каждого элемента 94 закрыта, и имеет рядом с закрытым концом сливное отверстие 104 для пены, которое соединено с устройством Вентури 105, каждое из которых имеет впускное отверстие 106 для воздуха и/или воды или другой жидкости. Выпускное отверстие каждого устройства Вентури 105 соединено с одной или несколькими общими сливными трубами или трубопроводами 107, наклоненными вниз. Отходы пены альтернативно могут удаляться через П-образные затворы, как показано на Фиг.31.

По меньшей мере, некоторые из соединительных каналов 97 оснащены ультрафиолетовыми (УФ) трубками или лампами 108, которые расположены продольно внутри каналов 97.

Закрытые верхние части 103 элементов 94 могут быть прозрачными, что обеспечит возможность обзора элементов 94 сверху, или могут содержать смотровые крышки, которые могут являться съемными, например, при наличии резьбового соединения элемента 94 с участком 100. Смотровые отверстия 108, изображенные пунктирным контуром на Фиг.32, также могут располагаться на плечах или ступенях 101 и/или 102. Как изображено, выпускные отверстия элементов 94 могут сообщаться с патрубками 97 через входные трубы 109, так что каналы 97 по существу являются вертикальными и сообщающимися с прилегающим элементом 94.

Как и в предыдущих вариантах осуществления, жидкость, подаваемая на обработку, стекает вниз через элементы 94 и подвергается воздействию пузырьков озона или обогащенного озоном воздуха, которые подаются к нижней части элемента 94. Так как элементы 94 имеют направленные внутрь ступенчатые участки 98, 99 и 100, пузырьки газа сжимаются при перемещении вверх в элементах 94 из-за уменьшающегося поперечного сечения элементов 94, что повышает эффективность обработки жидкости, текущей вниз через элемент 94.

Пузырьки газа, достигая верхних частей элементов 94, образуют пену, которой переносятся загрязнители, находящиеся в жидкости, и которая всасывается устройствами Вентури 105 через выпускные отверстия 104 и преобразуется в жидкость, которая перемещается в сливной трубопровод 22.

Поток продолжает движение через устройство 93, как показано стрелками на Фиг.33, и впоследствии обрабатывается озоном и ультрафиолетовым светом. Так как элементы 94 имеют последовательно уменьшающуюся высоту, пена в последующих задних элементах 94, которые обычно имеют высоту, последовательно уменьшающуюся от ведущего элемента, может эффективно собираться или откачиваться через выпускные отверстия 104 в силу наличия всасывающего разрежения в устройствах Вентури 105, а затем направляться в сливной трубопровод 107 в виде жидкости. Всасывающее разрежение может создаваться путем введения воздуха в устройства Вентури 105 через впускные отверстия 106 или, альтернативно, путем введения туда жидкости, например, воды.

Каждый из соединительных или перепускных патрубков 97 может содержать источники или лампы ультрафиолетового света, или лишь некоторые каналы 97 могут содержать данные источники света. В представленном варианте осуществления перепускные патрубки 97 расположены соответственно на противоположных сторонах элементов 94, и элементы 94 расположены в ряд друг относительно друга. Тем не менее, элементы 94 могут располагаться со смещением друг относительно друга.

В варианте осуществления по Фиг.32 каждый элемент 94 в последовательности элементов ниже, чем последующий элемент, однако лишь некоторые элементы 94 могут иметь подобную взаимосвязь, и в некоторых вариантах осуществления все элементы 94 могут иметь одинаковую высоту.

Хотя для откачки данной пены из сливных труб и ее преобразования в жидкость предпочтительно используются устройства Вентури, с данной целью могут также использоваться вакуумные или подобные насосы.

Озон или воздух, обогащенный озоном, могут вводиться в элементы 94 через любую подходящую конструкцию, например, через устройства Вентури 110, как было описано ранее, или через любое другое впускное отверстие для газа.

Следующее устройство для обработки жидкости 111 согласно следующему варианту осуществления изобретения изображено на Фиг.37-41, где установка 111 имеет первый комплект вертикальных полых элементов 112 продолговатой формы, расположенных поперечно в ряд, причем данные элементы, как правило, являются пластиковыми трубами или трубками, которые, по существу, параллельны друг другу, а их верхние и нижние части находятся, по существу, в одной горизонтальной плоскости. Каждый элемент 112 имеет вертикальное впускное отверстие 113 в своей верхней части, при этом соответствующие впускные отверстия 113 элементов подсоединены к поперечно расположенному общему впускному коллектору 114, содержащему последовательность Т-образных соединительных элементов 115 и коротких секций 116 труб. По существу, горизонтальные впускные патрубки 117, содержащие впускные отверстия для жидкости, которая подлежит обработке, направлены от каждого впускного отверстия 113. Альтернативно, впускные патрубки 116 могут присоединяться непосредственно к соответствующим впускным отверстиям 113, а коллектор 114 не использоваться, как изображено на Фиг.41.

Т-образные соединительные элементы 115 соединяются посредством ГУ-образных водяных затворов 118, содержащих стыковые коленчатые соединительные элементы, с общим сливным коллектором 119, расположенным поперечно, конфигурация которого подобна конфигурации впускного коллектора 116. Высота водяных затворов 118 может изменяться с целью изменения процесса сбора отходов. Противоположные концы сливного коллектора 119 соединены со сливными трубами 120, наклоненными вперед и вниз, и расположенными на противоположных сторонах установки 111. П-образные водяные затворы 118 могут присоединяться к сливному коллектору 119 непосредственно, как изображено на Фиг.37, или посредством устройств Вентури 121, как изображено на Фиг.38, с тем, чтобы происходило преобразование отходов пены в жидкость, что способствует выводу пены из установки. Устройства Вентури 121 имеют впускные отверстия 122 для воздуха или газа, которые приводят в действие устройства Вентури 121. Подобные устройства Вентури 121 также могут располагаться в сливных трубах 120, как изображено на Фиг.38, что будет способствовать удалению жидких отходов из устройства 111.

В нижних частях элементов 112 имеются выпускные отверстия 123, соединенные с поперечно расположенным смесительным коллектором 124, конфигурация которого подобна конфигурации коллекторов 114 и 119. Противоположные концы смесительного коллектора 124 соединены с противоположными сливными трубами 125 на противоположных сторонах установки 111 посредством избирательно управляемых вентилей 126, как правило, вентилей с задвижкой или шаровых вентилей ручного управления.

Полые элементы 112 содержат камеры обработки озоном 127, и для введения озона или воздуха, обогащенного озоном, как описано выше, содержат устройства, расположенные в их нижних частях, такие как внутренние распылители или внешние устройства Вентури.

Установка 110 также содержит второй комплект вертикальных полых элементов 128 продолговатой формы, расположенных поперечно в ряд перед элементами 112, где элементы 128 так же, как правило, являются пластиковыми трубами или трубками, которые, по существу, параллельны друг другу, а их верхние и нижние части находятся, по существу, в одной горизонтальной плоскости, причем нижние части находятся, по существу, на одном уровне с элементами 112. Однако высота элементов 128 меньше высоты элементов 112.

Каждый элемент 128 в нижней части имеет впускное отверстие 129, и соответствующие впускные отверстия 129 элементов 128 соединены с поперечно расположенным общим впускным смесительным коллектором 130, конфигурация которого подобна конфигурации коллектора 124. Коллекторы 124 и 130 соединены посредством последовательности соединительных патрубков 131. Противоположные концы коллектора 130 присоединены посредством избирательно управляемых вентилей 126 к сливным трубам 125. Так как соединительные патрубки 131 расположены между соответствующими элементами 112 и 128, количество соединительных патрубков 131 меньше на 1, чем количество впускных каналов 117. В изображенном варианте осуществления имеется четыре впускных канала 117 и три соединительных канала 131. Это обеспечивает постоянное перемешивание текучей среды, когда она проходит через устройство 111, как описано ниже.

Элементы 128 содержат камеры УФ обработки 132, причем в камерах 132 располагаются источники ультрафиолетового (УФ) света в виде ультрафиолетовых (УФ) трубок или ламп 133, которые расположены продольно внутри камер 132, причем данные трубки или лампы 133 содержат центральную лампу и пару дальних ламп, расположенных симметрично на противоположных сторонах центральной лампы 133. Элемент 128 оснащен центральным вертикальным корпусом 134, закрытым съемной торцевой крышкой 135. Верхняя часть центральной лампы 133 располагается в корпусе 134, проходит через торцевую крышку 135 и герметично соединяется с ней уплотнительными зажимами 135'. Другие лампы 133 герметично прикрепляются подобным образом.

Рядом с верхними частями элементов 128 также имеются выступающие наружу выпускные патрубки 136 для обработанной жидкости, причем данные выпускные патрубки 136, таким образом, расположены ниже, чем впускные каналы 117.

При эксплуатации жидкость, подлежащая обработке, подается к впускным патрубкам 117 и течет в соответствующие камеры обработки озоном или в ректификационные колонны 112, а затем течет вниз в направлении А. При установленном коллекторе 114 жидкость, текущая в соответствующие впускные отверстия 117, может смешиваться с остальной входящей жидкостью, а затем поступать в камеры 127, в которых стекающая жидкость подвергается очищающему воздействию озона. Это обеспечивает дезинфекцию и ректификацию жидкости, и при этом загрязняющие частицы, включая пену и грязь, переносятся вверх через камеры 127. Также удаляются бактерии и вирусы, находящиеся в жидкости.

Отходы пены, переносящие загрязнители в жидкости, проходят вверх через П-образные затворы 118 в сливной коллектор 119 и далее - в сливные трубы 120, а затем направляются в сточные воды.

Жидкость, достигая нижних частей камер 127, течет через выпускные отверстия 123 в смесительные коллекторы 124, в которых она смешивается с текучей средой, проходящей через выпускные отверстия 123 других камер 127. Затем данная смешанная текучая среда проходит через соединительные патрубки 131 в расположенные далее смесительный коллектор 130 и камеры УФ обработки 132, где она течет вверх, как показано стрелками В, и подвергается воздействию большой дозы ультрафиолетового излучения, направленному из трех ультрафиолетовых ламп 133 для уничтожения патогенов в жидкости. Так как соединительных патрубков 131 меньше, чем камер 127 и 132, происходит постоянное перемешивание жидкости при ее перемещении от впускных патрубков 117 к камерам 132. В верхней части камер 138 обработанная жидкость выходит через выпускные каналы 136. Далее, так как выпускные отверстия 136 находятся ниже впускных отверстий 117, жидкость течет через установку 110 под действием силы тяжести.

Установка может содержать несколько камер газовой обработки 127 и камер УФ обработки 132, расположенных в той же конфигурации, которая описана выше. Соответствующие элементы 112 и 128 и камеры 127 и 132 имеют последовательно уменьшающуюся высоту, так что обрабатываемая жидкость течет под действием силы тяжести через впускные отверстия 117 к последним выпускным отверстиям 136'.

Для очистки установки 111 могут открываться вентили 25 с тем, чтобы выпустить текучую среду из камер 127 и 130.

Как представлено на Фиг.38 и 41, сливные трубы 125, соединяющие нижние патрубки 131 и коллекторы 124 и 130, расположены, по существу, в одной горизонтальной плоскости, так что установка 111 устойчиво располагается на опорной поверхности.

Установка для обработки жидкости 111 вышеописанного типа может иметь любое количество камер газовой обработки и камер УФ обработки.

Вариант осуществления установки для обработки жидкости 140 по Фиг.42-49 подобен варианту осуществления по Фиг.37-41, и, таким образом, компоненты, аналогичные компонентам установки 111, имеют соответствующие ссылочные обозначения. Однако в данном варианте осуществления впускных отверстий 117 меньше, и они присоединены к впускному коллектору 114, так что жидкость, подлежащая обработке, смешивается перед попаданием в камеры газовой обработки 112. Кроме этого, поток жидкости через камеры УФ обработки 132 протекает в том же направлении, что и поток через камеры газовой обработки 127. С этой целью соединительные каналы 131' направлены под углом вверх и соединяются с верхними частями камер 132 посредством поперечных патрубков 141, которые соединяют между собой прилегающие элементы 128 вблизи их верхних частей. Кроме этого, камеры УФ обработки 132 не содержат центральных ультрафиолетовых ламп 133. Вместо этого в качестве сливных каналов для пены служат увеличенные корпуса 134 с отсутствующими лампами 133, причем каналы соединены посредством П-образных затворов 142 с расположенным далее сливным коллектором 143, который соединен своими противоположными концами со сливными каналами 120. Подобное расположение соединений имеется в каждом последующем комплекте камер, при этом каналы 131 соединяют нижние части одного комплекта камер 127 или 132 с верхними частями соседнего комплекта камер, так что жидкость в каждой камере 127 и 132 течет в одинаковом направлении, как показано стрелками на фиг.44.

Так как поток через камеры обработки 127 и 132 установки 140 движется в одном и том же направлении, возникает необходимость в наличии выпускных отверстий для обработанной жидкости в нижних частях задних камер 132', и с этой целью нижние концы выпускных отверстий камер 132' соединены с выпускным коллектором 144, к которому присоединены выпускные патрубки 136'.

Концентрация озона, поступающего в каждую камеру 127, может различаться, и, кроме этого, нет необходимости в альтернативной и последовательной обработке жидкости газом или озоном и ультрафиолетовым светом. Таким образом, камеры могут располагаться для обеспечения многократных обработок озоном или газом, с последующими одной или несколькими камерами УФ обработки для УФ обработки, и наоборот.

Для управления потоком жидкости, проходящим через устройство и, следовательно, для изменения времени пребывания жидкости в соответствующих камерах один или несколько каналов 131 могут оснащаться вентилями, которые могут использоваться для ограничения потока через патрубки 131.

Хотя изображено, что элементы 112 и 128 имеют круглое поперечное сечение, они могут иметь поперечные сечения других форм. Хотя для откачки данной пены из сливных труб и преобразования пены в жидкость предпочтительно используются устройства Вентури, с данной целью могут также использоваться вакуумные или подобные им насосы.

Высота выпускных патрубков 136 относительно впускных отверстий 117 может варьироваться для изменения интенсивности потока, проходящего через установку для обработки жидкости. Промежутки между элементами 112 и 128 могут отличаться от тех, которые представлены на фигурах.

На Фиг.50-52 представлен узел обработки жидкости 145 установки для обработки жидкости согласно еще одному варианту осуществления изобретения, содержащий пару вертикальных элементов 146 продолговатой формы, обычно пластиковых труб или трубок, которые, по существу, параллельны друг другу, а их верхние и нижние части находятся, по существу, в одной горизонтальной плоскости.

Элементы 146 соединены вблизи своих верхних частей посредством поперечного соединительного канала 147, оснащенного центральным впускным отверстием 118 для жидкости, подлежащей обработке. Соединительный канал 147 и впускное отверстие 148 могут содержаться в Т-образных трубных соединительных элементах. Нижние части элементов 146 также соединены посредством еще одного поперечного соединительного канала 149, имеющего центральное выпускное отверстие 150. Канал 149 и выпускное отверстие 150 также могут содержаться в Т-образных трубных соединительных элементах.

Верхняя часть каждого элемента 146 газовой обработки может закрываться съемной торцевой крышкой 151, что позволяет очищать камеры элементов 146, сливное отверстие 152 расположено над каналом 147, и находится рядом с торцевой крышкой 151, причем данное сливное отверстие 152 присоединено к устройству Вентури 153. Выпускное отверстие устройства Вентури 153 может соединяться со сливной трубой или трубопроводом (описано ниже).

Альтернативно, верхние части камер 146 газовой обработки могут соединяться с каналами 154 для пены, которые содержат затвор или затворы для предотвращения прохождения пены назад в содержащиеся в элементах 146 камеры. Каналы 154 для пены имеют форму П-образного элемента, который может присоединяться к сливу посредством дополнительного устройства Вентури 153.

Элементы 146 содержат озоновые ректификационные колонны, а в их нижних частях имеются впускные отверстия для газа, как в вышеописанных вариантах осуществления, причем элементы могут содержать распылители, сопла, перфорированные трубы, диффузоры или выпускные отверстия других форм, расположенные в нижних частях камер 146 и выполненные внутри них, или содержать устройства Вентури, как показано на фигуре.

Дополнительный вертикальный полый элемент 155 продолговатой формы, в котором содержится камера 156, соединен с выпускным отверстием 150 и расположен симметрично между элементами 146. Ультрафиолетовая (УФ) световая трубка или лампа 157 расположена продольно внутри камеры 156 и закреплена на торцевой крышке 158, которая закрывает конец камеры 156. Выпускное отверстие 159 для обработанной жидкости (содержащееся в Т-образном соединительном элементе) расположено в верхней части камеры 156, но ниже впускного отверстия 148.

Жидкость, подлежащая обработке, подается к впускному отверстию 148, перемещается в виде разделенного потока в соответствующие элементы 146 озоновой обработки, стекает вниз в направлении В, затем подвергается воздействию пузырьков озона, при этом отходы пены переносятся пузырьками озона в верхнюю часть элемента 146, перенося загрязнители, которые откачиваются из элементов 146 устройствами Вентури 153 вместе с излишком воздуха или озона напрямую, либо через П-образные трубы 154, при этом пена преобразуется устройствами Вентури 153 в жидкость, которая направляется в сточные воды. Таким образом, элементы 146 служат озоновыми ректификационными колоннами, при этом газ, подающийся через устройства Вентури 21, является озоном.

Жидкость, достигая нижних частей элементов 146, через каналы 149 направляется к одиночной камере УФ обработки 156, затем течет вверх через нее в направлении С, где она подвергается воздействию УФ света от ультрафиолетовой лампы 157 для уничтожения патогенов в жидкости перед ее выходом через выпускное отверстие 159.

Так как поток через впускное отверстие 148 делится и попадает в две камеры 146, скорость потока текучей среды через данные камеры при озоновой дезинфекции/ректификации на пятьдесят процентов медленнее, чем скорость потока через УФ камеру 156. Это обеспечивает большую продолжительность контакта с озоном и большее время для удаления каких-либо инородных тел или красителей и запахов из воды. Кроме этого, так как выпускное отверстие 159 находится ниже впускного отверстия 148, жидкость течет через узел 145 под действием силы тяжести.

Узлы обработки жидкости 145 вышеописанного типа могут сочетаться в различных конфигурациях и образовывать установку для обработки жидкости, пригодную для широкого спектра применения.

Таким образом, в варианте осуществления по Фиг.53-55, где компоненты, аналогичные компонентам узла 145 по Фиг.50-52 имеют соответствующие ссылочные обозначения, установка для обработки жидкости 160 содержит пять узлов 145, расположенных последовательно, при этом ведущий узел 145 имеет одно впускное отверстие 148' для жидкости, подлежащей обработке, а задний узел 145 имеет одно выпускное отверстие 159' для обработанной жидкости. Элементы 146 и 155 в каждом последующем узле 145 имеют последовательно уменьшающуюся высоту, так что обрабатываемая жидкость течет под действием силы тяжести от одного узла 145 к следующему узлу 145 через соответствующие выпускные отверстия 159, каждое из которых расположено ниже выпускного отверстия предыдущего узла 145. Кроме этого, следует отдельно отметить, что на Фиг.54 основания элементов 145 и 155, соединенные соединительными каналами 149, расположены, по существу, в одной горизонтальной плоскости, что позволяет автономно монтировать установку 160 в вертикальном положении.

Кроме этого, в установке 160 общие сливные трубы 161, наклоненные вниз, расположены с каждой стороны установки 160 и соединены с выпускными отверстиями соответствующих устройств Вентури 153, в которых преобразуется пена.

Из одного выпускного отверстия 159' вытекает полностью дезинфицированная и очищенная текучая среда, которая прошла пятнадцать стадий обработки озоном и УФ в элементах 145 и 155, а также десять стадий ректификации в камерах 145.

При включении нескольких узлов 145 в установку 160 по Фиг.53, 54 и 55 устройства Вентури 153 могут исключаться из схемы, так как избыточное давление газа от введения озона может использоваться для принудительного выведения пены в сливные трубы 161.

Вариант осуществления установки для обработки жидкости 162 по Фиг.56-58, где компоненты, аналогичные компонентам узла 145 по Фиг.50-52 и устройства по Фиг.53-55, имеют соответствующие ссылочные обозначения, также включает пять узлов 145, расположенных последовательно и имеющих последовательно уменьшающуюся высоту, а также впускное отверстие 148 ведущего узла 145 и выпускное отверстие 159 заднего узла 165. Однако в данном случае каналы 154 для слива пены содержатся в П-образных затворах или коллекторах, как описано выше. Каналы 154 могут располагаться вертикально в противоположных направлениях, как показано двунаправленной стрелкой на Фиг.57, что необходимо для более быстрого удаления пены или пузырьков и газа, а также для поддержания максимального объема чистой текучей среды. Данное расположение может обеспечиваться при скользящем перемещении П-образных затворов или коллекторов в противоположных направлениях, или наличием винтового резьбового соединения между коллекторами и верхними частями элементов 146.

Кроме этого, на каждой стороне установки 162 расположены сливные трубы 163, которые соединены с нижней частью соответствующих элементов 146 посредством запорных вентилей или электромагнитных клапанов 164. Сливные трубы 163 расположены, по существу, на том же уровне, что и нижние части узлов 145, для придания большей устойчивости установке 162 при ее расположении на опорной поверхности или на полу.

Кроме этого, если необходимо ионизировать воду для поднятия уровня РН, в соединительные каналы 147 могут вводиться ионизационные узлы 165, с применением крестовины 166. Ионизационный узел 165 может располагаться на сгоне 167 крестовины 166 с возможностью регулировки при монтаже. Уровень РН может регулироваться изменением количества включенных ионизационных узлов 165, мощностью соответствующих узлов 165 и скоростью потока воды. В качестве альтернативы ионизационным узлам 165, в зависимости от целей применения, для уничтожения микробов могут использоваться узлы, производящие электрические импульсы, или хлораторы.

Общие сливные трубы 161 в данном варианте, по существу, горизонтальны или выполнены с уклоном в направлении задней стороны устройства 162.