Волокнистый материал и колонка очистки - RU2692888C1

Код документа: RU2692888C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к волокнистому материалу, который обеспечивает возможность эффективной адсорбции веществ, подлежащих удалению, в текучей среде, которая должна быть обработана, и к колонке очистки, включающей в себя волокнистый материал.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Пористые гранулы традиционно часто использовались в качестве формы адсорбционного материала, предназначенного для использования в колонке очистки, который адсорбирует и удаляет вещества, подлежащие удалению, в текучей среде, которая должна быть обработана. Причина состоит в том, что адсорбент в виде гранул может равномерно заполнять пространство внутри адсорбционной колонки, что предпочтительно обеспечивает возможность легкого проектирования колонки, в которой достигается менее неравномерное распределение потока крови. Кроме того, в качестве средства повышения эффективности адсорбции увеличивают объемную удельную площадь поверхности. Однако, когда адсорбент имеет вид гранул и объемная удельная площадь поверхности адсорбента увеличивается при уменьшении диаметра гранул, уменьшается пространство между гранулами. При этом увеличиваются сопротивление потоку и потеря давления, что вызывает затруднения при обеспечении возможности прохождения потока текучей среды, подлежащей обработке. Кроме того, гранулы, которые используются в качестве адсорбента, обычно являются сферическими и, следовательно, в основном имеют меньшую объемную удельную площадь поверхности по отношению к гранулам с другими геометрическими формами. Другими словами, даже если гранулы по-прежнему оставляют внутри пространство для адсорбции, данные места адсорбции иногда не могут эффективно использоваться.

[0003]

Форма адсорбционного материала, отличная от гранул, может представлять собой форму волокна, и предполагается, что широко используемые волокна, имеющие круглое поперечное сечение, используются в качестве адсорбционного материала. Примеры адсорбционного материала в виде волокон включают множество волокон в виде прямых волокон или переплетенных волокон, которые были размещены в колонке параллельно аксиальному направлению, проходящему между отверстиями с обеих сторон корпуса колонки.

ДОКУМЕНТЫ ПО ПРЕДШЕСТВУЮЩЕМУ УРОВНЮ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0004]

До настоящего времени были раскрыты изобретения, относящиеся к колонкам очистки, в которые включены полые волокна или сплошные волокна (патентные документы 1 и 2).

[0005]

До настоящего времени в области предметов одежды были раскрыты способы смешивания волокон различных типов, имеющих разные формы поперечных сечений, как описано в патентных документах 3-5, с целью повышения «пухлости» или объемности текстуры. В области, например, технологии диализа была изобретена технология, описанная впатентных документах 6 и 7, в соответствии с которой волокна являются извитыми для предотвращения перекрытия и адгезии между соседними волокнами.

[0006]

Кроме того, в патентном документе 7 описано изобретение, предназначенное для предотвращения неравномерного распределения потока текучей среды за счет комбинации половолоконных мембран, имеющих круглую форму поперечного сечения, и дистанционирующих элементарных волокон, имеющих другую форму поперечного сечения.

Патентный документ 1: JP 2011-156022 А

Патентный документ 2: JP 2010-148851 А

Патентный документ 3: JP 2002-220758 А

Патентный документ 4: JP 2004-263341 А

Патентный документ 5: JP 2002-194621 А

Патентный документ 6: JP 2012-115743 А

Патентный документ 7: JP 2008-155009 А

Патентный документ 8: JP 2000-225304 А

Непатентный документ

[0007]

Непатентный документ 1: Kazuhiko Ishikiriyama et al.; JOURNAL OF COLLOID AND INTERFACE SCIENCE, VOL. 171, 103-111 (1995)

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, ПОДЛЕЖАЩИЕ РЕШЕНИЮ ПОСРЕДСТВОМ ИЗОБРЕТЕНИЯ

[0008]

Тем не менее, волокна, используемые в патентных документах 1 и 2, имели круглую форму поперечного сечения, и получающийся в результате, адсорбционный материал имел малую объемную удельную площадь поверхности, что, в свою очередь, приводило к низкой эффективности адсорбции. При этом предусмотрен способ, в котором используются волокна, имеющие форму поперечного сечения, отличную от круглой, а именно имеющие модифицированную форму поперечного сечения. Однако при увеличении степени заполнения колонки очистки элементарными волокнами для улучшения адсорбционной характеристики колонки коэффициент заполнения по отношению к описанной окружности (отношение площади поперечного сечения волокна с модифицированной формой поперечного сечения к площади, ограниченной описанной окружностью для волокна, которое описано ниже) уменьшается в случае волокон с модифицированным поперечным сечением по сравнению с волокнами, имеющими круглое поперечное сечение, что вызывает перекрывание и прилипание соседних элементарных волокон друг к другу, в результате чего легко уменьшается площадь поверхности элементарных волокон, открытой для воздействия.

[0009]

Изобретения, описанные в патентных документах 6 и 7, имеют такие проблемы, как необходимость дополнительного этапа придания извитости и разрыв элементарных волокон во время этапа придания извитости, и, кроме того, имеют проблему, связанную с волнообразными извивами, высота которых имеет тенденцию уменьшаться при длительном хранении или вследствие деградации с течением времени, что не является предпочтительным с точки зрения долгосрочной стабильности. Кроме того, в патентных документах 3-5 не описано, что изобретения направлены на адсорбцию веществ, подлежащих удалению, в текучей среде, которая должна быть обработана. Кроме того, в изобретениях не использовались пористые волокна, а элементарные волокна подвергались нагреву для повышения, например, объемности текстуры и/или усовершенствования легкой текстуры за счет использования различной степени усадки элементарных волокон; однако в случае использования пористых элементарных волокон, имеющих микропоры, пористая структура может быть разрушена при термообработке или обработке более высокого порядка.

[0010]

Кроме того, в изобретении, описанном в патентном документе 8, когда текучая среда, подлежащая обработке, проходит только внутри половолоконных мембран, текучая среда, подлежащая обработке, контактирует только с внутренними поверхностями полых волокон, в то время как в случае, когда текучая среда, подлежащая обработке, проходит только снаружи половолоконных мембран, текучая среда, подлежащая обработке, контактирует только с наружными поверхностями дистанционирующих элементарных волокон и полых волокон, что в любом случае приводит к низкой эффективности адсорбции. Кроме того, также может быть очевидным способ, в котором текучую среду, подлежащую обработке, непрерывно вводят как внутрь полых волокон, так и снаружи их, но данный способ приводит к усложнению траектории потока текучей среды, которая подлежит обработке, и приводит к увеличению потери давления и поэтому не является предпочтительным.

[0011]

В одном способе оба конца корпуса не снабжены перегородками, а закрыты, например, сетками, и жидкость, подлежащая обработке, проходит как внутри, так и снаружи полых волокон, но затруднено распределение одинакового объема текучей среды внутри и снаружи полых волокон, что легко приводит к неравномерному потоку.

[0012]

Кроме того, например, когда кровь в качестве текучей среды, подлежащей обработке, вводят в колонку и затем кровь, остающуюся в колонке, возвращают в тело посредством использования физиологического раствора (данную операцию иногда называют «реинфузией крови»), проблема состоит в том, что в особенности полые волокна с малым внутренним диаметром или сплющенные полые волокна вызывают возникновение явления, называемого удерживанием крови, которое связано с тем, что большой объем крови остается внутри полых волокон во время реинфузии крови. Следовательно, вышеописанный способ не является предпочтительным.

[0013]

С учетом вышеописанных обычных технических решений проблема, подлежащая решению посредством изобретения, состоит в создании волокнистого материала, обладающего очень хорошей способностью к адсорбции веществ и удалению адсорбированных веществ, и колонки очистки, включающей в себя волокнистый материал.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

[0014]

Волокнистый материал согласно настоящему изобретению имеет нижеуказанную структуру для решения вышеописанных проблем.

Волокнистый материал содержит смеси волокон, имеющие множество типов сплошных волокон, имеющих одинаковую форму поперечного сечения, при этом процентное соотношение каждого из по меньшей мере двух из множества типов волокон по отношению к общей совокупности смесей волокон составляет не менее 5,0%, и, когда из данного множества типов волокон, имеющих процентное соотношение, составляющее не менее 5,0%, волокна, имеющие наибольший и наименьший коэффициенты увеличения площади поверхности, которые заданы нижеприведенной формулой (1), обозначены соответственно как волокно(max) и волокно(min), коэффициент увеличения площади поверхности волокна(min) уменьшен на 3,0% или более по сравнению с коэффициентом увеличения площади поверхности волокна(max), и процентные соотношения волокна(max) и волокна(min) по отношению к общей совокупности смесей волокон составляют соответственно не менее 30,0% и не менее 8,0%, и волокно(max) имеет (а) коэффициент увеличения площади поверхности, составляющий не менее 1,20, и представляет собой (b) пористое волокно с удельной площадью поверхности микропор, составляющей не менее 5 м2/г.

[0015]

Коэффициент увеличения площади поверхности=(периметр поперечного сечения волокна)/(периметр круга, имеющего такую же площадь поперечного сечения, как поперечное сечение волокна) (1)

Колонна очистки согласно настоящему изобретению имеет нижеуказанную конструкцию.

Колонка очистки содержит пластиковый корпус и вышеописанный волокнистый материал, при этом волокнистый материал размещен в пластиковом корпусе прямо в аксиальном направлении, проходящем между отверстиями на обеих сторонах корпуса, и впускное отверстие и выпускное отверстие для текучей среды, которая подлежит обработке, выполнены на каждом из двух концов пластикового корпуса.

[0016]

В волокнистом материале по настоящему изобретению удельная площадь поверхности микропор волокна(max) предпочтительно составляет не менее 10 м2/г.

[0017]

В волокнистом материале по настоящему изобретению волокно(min) предпочтительно представляет собой пористое волокно с удельной площадью поверхности микропор, составляющей не менее 5 м2/г.

[0018]

В волокнистом материале по настоящему изобретению удельная площадь поверхности микропор волокна(min) предпочтительно составляет не менее 10 м2/г.

[0019]

В волокнистом материале по настоящему изобретению коэффициент Sfo заполнения по отношению к описанной окружности для волокна(min), который задан нижеприведенной формулой (2), предпочтительно составляет не более 0,90.

[0020]

Коэффициент Sfo заполнения по отношению к описанной окружности=Sf/So (2)

при этом Sf представляет собой площадь поперечного сечения, которое является поперечным сечением волокна, и So представляет собой площадь круга, ограниченного описанной окружностью для поперечного сечения волокна.

[0021]

В волокнистом материале по настоящему изобретению степень Do/Di модификации волокна(min) предпочтительно составляет не менее 1,10,

при этом Do представляет собой диаметр описанной окружности для поперечного сечения волокна и Di представляет собой диаметр вписанной окружности для поперечного сечения волокна.

[0022]

В волокнистом материале по настоящему изобретению коэффициент увеличения площади поверхности волокна(min) предпочтительно составляет не менее 1,10.

[0023]

В волокнистом материале по настоящему изобретению форма поперечного сечения волокна для волокна(min) предпочтительно является круглой или овальной.

[0024]

В волокнистом материале по настоящему изобретению диаметр эквивалентной окружности для волокна(max) предпочтительно составляет не менее 10 мкм и не более 1000 мкм.

[0025]

В волокнистом материале по настоящему изобретению отношение Z коэффициентов Sfo заполнения, полученное делением коэффициента Sfo заполнения по отношению к описанной окружности для волокна(min) на коэффициент Sfo заполнения по отношению к описанной окружности для волокна(max), предпочтительно составляет не менее 0,20.

[0026]

В волокнистом материале по настоящему изобретению отношение Y диаметров волокон, полученное делением диаметра эквивалентной окружности для волокна(max) на диаметр эквивалентной окружности для волокна(min), предпочтительно составляет не более 10,0.

[0027]

Волокнистый материал по настоящему изобретению предпочтительно состоит из неизвитых/прямых волокон.

[0028]

В волокнистом материале по настоящему изобретению смесь волокон предпочтительно состоит из двух типов волокон, имеющих одинаковую форму поперечного сечения.

[0029]

В волокнистом материале по настоящему изобретению соотношение между волокном(max) и волокном(min) предпочтительно составляет от 10:1 до 1:2.

[0030]

В волокнистом материале по настоящему изобретению волокно(max) и волокно(min) предпочтительно изготовлены из одного и того же исходного материала.

[0031]

В волокнистом материале по настоящему изобретению исходный материал предпочтительно представляет собой полимер, содержащий сложноэфирную группу.

[0032]

Волокнистый материал по настоящему изобретению предпочтительно предназначен для использования в медицинских применениях.

[0033]

Волокнистый материал по настоящему изобретению предпочтительно предназначен для использования при применениях колонок очистки.

[0034]

Волокнистый материал по настоящему изобретению предпочтительно адсорбирует β2-микроглобулин с адсорбционной способностью, составляющей не менее 0,005 мг/см3.

[0035]

В колонке очистки по настоящему изобретению эквивалентный диаметр поперечного сечения потока предпочтительно составляет не менее 10 мкм и не более 250 мкм.

[0036]

В колонке очистки по настоящему изобретению потеря давления, достигаемая при обеспечении возможности протекания крови крупного рогатого скота со скоростью потока, составляющей 200 мл/мин, предпочтительно составляет от 0,5 до 50 кПа.

ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

[0037]

В соответствии с настоящим изобретением могут быть предложены волокнистый материал, образованный из волокон, которые обеспечивают возможность эффективной абсорбции веществ, подлежащих удалению, в текучей среде, которая должна быть обработана, и колонка очистки, включающая в себя данные волокна.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0038]

Фиг.1 показывает поперечное сечение волокна для показа вписанной окружности и описанной окружности.

Фиг.2 показывает схематическое изображение для разъяснения каждой части фильеры для получения волокна с тремя выступами, выступающими наружу от центра волокна.

Фиг.3 показывает поперечное сечение волокна с тремя выступами, выступающими наружу от центра волокна, которое получено при использовании фильеры, показанной на фиг.2.

Фиг.4 показывает схематическое изображение фильеры для получения волокна, имеющего поперечное сечение, напоминающее главным образом форму стержня со скругленными концами.

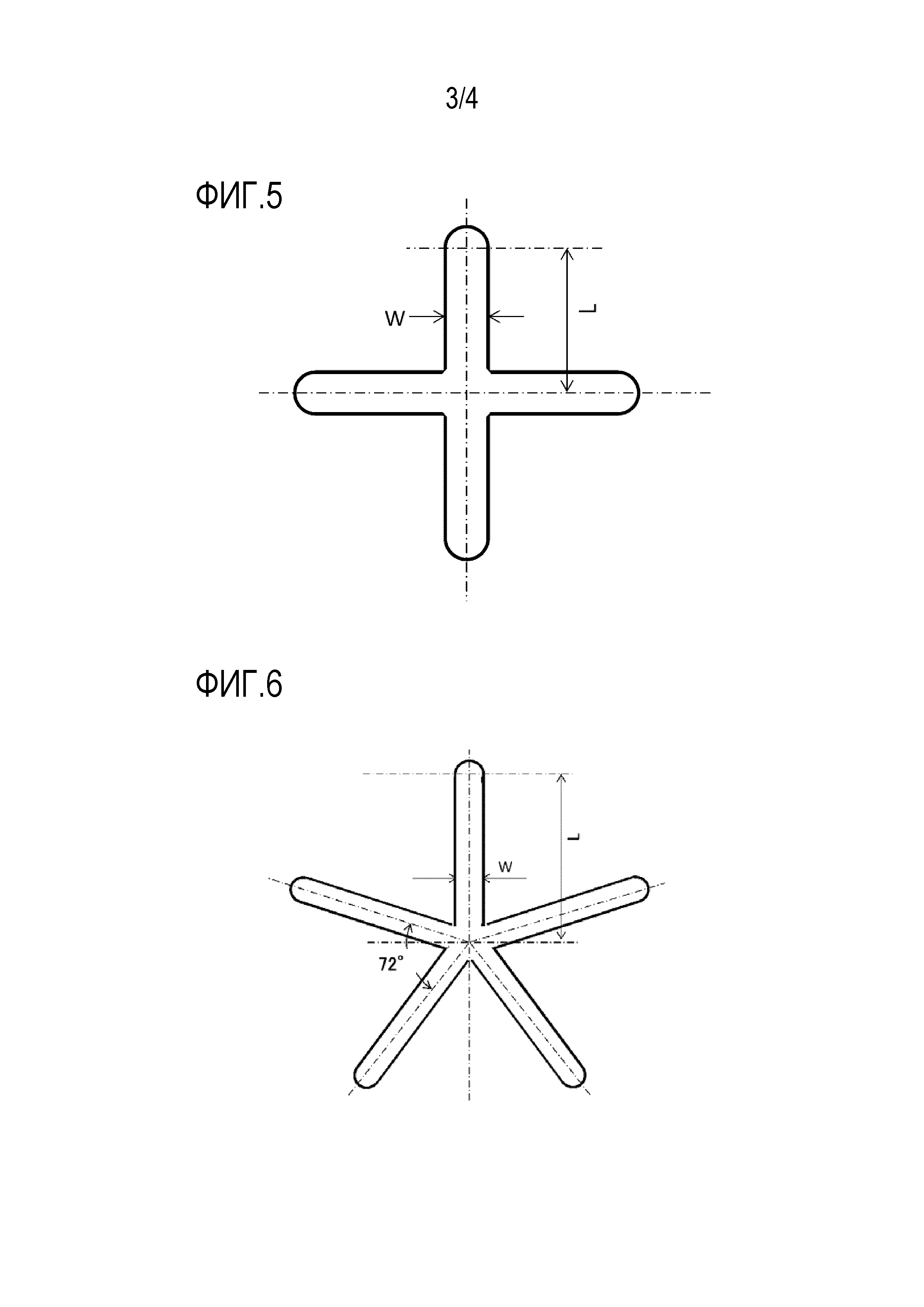

Фиг.5 показывает схематическое изображение фильеры для получения волокна, имеющего крестообразное поперечное сечение.

Фиг.6 показывает схематическое изображение фильеры для получения волокна, имеющего звездообразное поперечное сечение.

Фиг.7 показывает принципиальную схему, предназначенную для использования при определении адсорбционной характеристики колонки.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0039]

Волокна, предназначенные для использования в настоящем изобретении, состоят из волокон, называемых сплошными волокнами, которые имеют форму или конфигурацию волокон без полого пространства. С полыми волокнами связаны вышеупомянутые проблемы, и поэтому они непригодны для использования.

[0040]

Волокна, образующие волокнистый материал в настоящем изобретении, предпочтительно имеют вид моноволокон, и волокнистый материал может быть образован непосредственно из пучка моноволокон, представляющих собой сплошные волокна. Множество моноволокон могут быть сплетены в одну многоволоконную прядь, которая, тем не менее, не является предпочтительной, поскольку переплетенные участки моноволокон почти не входят в контакт с текучей средой, подлежащей обработке. Комплексное волокно в используемом в данном документе смысле включает как комплексные волокна, состоящие из идентичных волокон, так и комплексные волокна, состоящие из разных типов волокон.

[0041]

В настоящем изобретении используется волокнистый материал, который содержит множество типов сплошных волокон, имеющих одинаковую форму поперечного сечения. Смешивание множества типов волокон в разных комбинациях позволяет использовать свойства соответствующих волокон и компенсировать недостатки волокна одного типа посредством волокна другого типа. Один из желательных эффектов от смешивания волокон описан ниже: можно ожидать высокой адсорбционной способности при выборе волокна, имеющего сравнительно большую объемную удельную площадь поверхности, в качестве волокна по меньшей мере одного типа, в то время как использование другого волокна, имеющего отличающуюся форму поперечного сечения, может предотвратить перекрытие вышеописанных волокон, имеющих большую объемную удельную площадь поверхности и прилипание соседних волокон друг к другу. С учетом этого одним важным фактором является контроль коэффициентов увеличения площади поверхности сплошных волокон. В используемом в данном документе смысле коэффициент увеличения площади поверхности относится к величине, задаваемой нижеприведенной формулой (1).

[0042]

Коэффициент увеличения площади поверхности = (периметр поперечного сечения волокна)/(периметр круга, имеющего такую же площадь поперечного сечения, как поперечное сечение волокна) (1)

Метод определения коэффициента увеличения площади поверхности описан ниже. Оба конца волокна, подлежащего измерению, закрепляют при приложении растягивающего усилия, составляющего приблизительно 0,1 г/мм2, и волокно разрезают в произвольном месте. После этого сечение, полученное при разрезании, увеличивают и получают его изображение в оптическом микроскопе, а именно Digital Microscope DG-2, изготавливаемом компанией Scalar Corporation. В момент получения изображения также получают изображение шкалы при том же увеличении. Программное обеспечение для анализа изображений ʺMicro Measure ver. 1.04ʺ, производимое компанией Scalar Corporation, используют для отслеживания периферии сечения, полученного разрезанием волокна, для измерения длины замкнутого контура и площади поперечного сечения, представляющего собой поперечное сечение волокна. Данный протокол измерений повторяют для поперечных сечений в 50 разных местах, и полученные значения усредняют для получения значения коэффициента увеличения площади поверхности, округленного до одного десятичного знака.

[0043]

Когда для волокон, имеющих одинаковую форму поперечного сечения и предназначенных для использования в настоящем изобретении, поперечные сечения двух волокон сравнивают, и при сравнении будет установлено, что одно из волокон, но не другое, имеет выступ на периферии поперечного сечения, данные волокна не считаются имеющими одинаковую форму. Когда у волокон различается число выступов, данные волокна также не считаются имеющими одинаковую форму. Когда волокна имеют одинаковое число выступов и, тем не менее, имеют различие по вышеописанному коэффициенту увеличения площади поверхности, составляющее не менее 30%, данные волокна не считаются имеющими одинаковую форму. Когда волокно, имеющее круглое или овальное поперечное сечение, из волокон, не имеющих выступов, сравнивают с другим волокном, аналогичным образом имеющим круглое или овальное поперечное сечение, и при сравнении будет установлено, что данные волокна имеют различие по вышеописанному коэффициенту увеличения площади поверхности, составляющее не менее 30%, или имеют различие по нижеописанной степени модификации, составляющее не менее 50%, данные волокна не считаются имеющими одинаковую форму. Кроме того, волокно, имеющее круглое или овальное поперечное сечение, не считается имеющим форму, одинаковую с формой волокна, имеющего поперечное сечение с углами, при этом волокна, имеющие поперечные сечения с разными количествами углов, не считаются имеющими одинаковую форму, несмотря на то, что каждое из волокон имеет поперечное сечение с углами. Кроме того, когда волокна имеют поперечные сечения с одинаковым числом углов и, тем не менее, имеют различие по вышеописанному коэффициенту увеличения площади поверхности, составляющее не менее 30%, данные волокна не считаются имеющими одинаковую форму. Что касается вышеописанных выступов, то число выступов составляет, например, 0, 2, 3, 4, 5 и 6 в поперечном сечении волокна, имеющем соответственно круглую или овальную форму, имеющем L-образную форму, имеющем Y- или Т-образную форму, имеющем крестообразную форму, имеющем звездообразную форму и имеющем форму звездочки (*).

[0044]

В настоящем изобретении из двух или более волокон, имеющих одинаковую форму поперечного сечения и имеющихся с процентным соотношением, составляющим не менее 5,0% от общей совокупности смесей волокон, волокно, имеющее наибольший коэффициент увеличения площади поверхности, названо волокном(max). Такое волокно(max) имеет процентное соотношение, составляющее не менее 30,0%, предпочтительно - не менее 45,0% и более предпочтительно - не менее 55,0% от общей совокупности смесей волокон. Когда процентное соотношение волокна(max) составляет менее 30,0%, нельзя ожидать повышения эффективности адсорбции. Если содержатся множество типов волокон, имеющих наибольший коэффициент увеличения площади поверхности, как упомянуто выше, волокно, имеющее форму поперечного сечения с бóльшим коэффициентом заполнения по отношению к описанной окружности, описанным ниже, считается волокном(max), используемым в настоящем изобретении.

[0045]

Волокно(max), имеющее больший коэффициент увеличения площади поверхности, имеет бóльшую объемную удельную площадь поверхности и обеспечивает повышенную эффективность адсорбции. Таким образом, нижний предел коэффициента увеличения площади поверхности волокна(max) составляет не менее 1,20, более предпочтительно - не менее 1,35 и особенно предпочтительно - не менее 1,45. Когда нижний предел коэффициента увеличения площади поверхности волокна(max) составляет менее 1,20, эффективность адсорбции будет недостаточной. Верхний предел коэффициента увеличения площади поверхности волокна(max) предпочтительно составляет не более 6,6, более предпочтительно - не более 4,5 и особенно предпочтительно - не более 3,6. Когда верхний предел коэффициента увеличения площади поверхности волокна(max) находится в предпочтительном диапазоне, волокно не вызывает снижения прочности при растяжении, но обеспечивает поддержание стабильности формования/прядения и легко сохраняет свою собственную форму. Кроме того, когда прядильный раствор, подлежащий формованию в волокна, быстро охлаждают воздухом или жидкостью, любой выступ на периферии поперечного сечения волокна не создает чрезмерных препятствий для потока воздуха или жидкости, которые вызывали бы затруднения, связанные с образованием неправильной формы волокна или нерегулярной микроструктуры, такой как нерегулярность размера пор.

[0046]

В используемом в данном документе смысле выражение «процентное соотношение в общей совокупности смесей волокон» относится к отношению числа волокон, имеющих одинаковую форму поперечного сечения, к общему числу волокон, определяемому по нижеприведенной формуле (2), в случае, когда волокнистые материалы разрезают в произвольном месте для получения поперечных сечений.

[0047]

Процентное соотношение в общей совокупности материалов смесей волокон (%) = число волокон, имеющих одинаковую форму поперечного сечения/общее число волокон х 100 (2)

Кроме того, среди волокон, имеющих множество типов форм поперечных сечений и имеющихся с процентным соотношением, составляющим не менее 5,0% от общей совокупности смесей волокон, волокно, имеющее наименьший коэффициент увеличения площади поверхности, названо волокном(min), при этом указанное волокно имеет коэффициент увеличения площади поверхности, который уменьшен не менее чем на 3,0% по сравнению с соответствующим коэффициентом для волокна(max). Когда содержание волокон(min) соответствует процентному соотношению, составляющему не менее 8,0% от общей совокупности смесей волокон, это приводит к тому, что обеспечивается эффект предотвращения прилипания волокон(max) друг к другу. Процентное соотношение волокна(min) в общей совокупности смесей волокон предпочтительно составляет не менее 12,0%, более предпочтительно - не менее 16,0% и еще более предпочтительно - не менее 23,0%. Верхний предел процентного соотношения волокна(min) в общей совокупности смесей волокон предпочтительно составляет не более 70%, более предпочтительно - не более 60%, еще более предпочтительно - не более 52% и особенно предпочтительно - не более 36%. Когда верхний предел процентного соотношения волокна(min) в полной совокупности смесей волокон находится в предпочтительном диапазоне, это приводит к образованию волокнистого материала, имеющего достаточную величину площади поверхности, а также к предотвращению прилипания волокон(min) друг к другу, что служит для поддержания адсорбционной характеристики волокнистого материала. Если содержится множество типов волокон, имеющих наименьший коэффициент увеличения площади поверхности, как упомянуто выше, волокно, имеющее форму поперечного сечения с меньшим коэффициентом заполнения по отношению к описанной окружности, описанным ниже, считается волокном(min), используемым в настоящем изобретении.

[0048]

В настоящем изобретении также может быть важным регулирование степеней модификации сплошных волокон. Степень модификации в используемом в данном документе смысле относится к отношению между диаметрами вписанной окружности и описанной окружности при осмотре поперечного сечения волокна, а именно к величине, задаваемой посредством нижеприведенной формулы (3), в которой Di представляет собой диаметр вписанной окружности и Do представляет собой диаметр описанной окружности.

[0049]

Степень модификации=Do/Di (3)

В настоящем изобретении с учетом волокна(min), имеющего процентное соотношение, составляющее не менее 8,0% от общей совокупности смесей волокон, нижний предел степени модификации волокна(min) предпочтительно составляет 1,10, более предпочтительно - не менее 1,20, еще более предпочтительно - не менее 1,60 и особенно предпочтительно - не менее 2,10. Когда нижний предел степени модификации волокна(min) находится в предпочтительном диапазоне, весь получающийся в результате, волокнистый материал сохраняет наличие объемности. С другой стороны, верхний предел степени модификации волокна(min) предпочтительно составляет не более 6,00, более предпочтительно - не более 5,00 и особенно предпочтительно - не более 3,80. Когда верхний предел степени модификации волокна(min) находится в предпочтительном диапазоне, объемность текстуры, возникающая в результате сочетания волокна(min) с волокном(max), является умеренной, так что с получающимся в результате, волокнистым материалом легко обращаться, и он легко размещается, например, в корпусе. Кроме того, волокно не вызывает снижения прочности при растяжении, но обеспечивает поддержание стабильности формования/прядения и легко сохраняет свою собственную форму. Кроме того, когда прядильный раствор, подлежащий формованию в волокна, быстро охлаждают воздухом или жидкостью, любой выступ на периферии поперечного сечения волокна не создает чрезмерных препятствий для потока воздуха или жидкости, которые вызывали бы затруднения, связанные с образованием неправильной формы волокна или нерегулярной микроструктуры, такой как нерегулярность размера пор.

[0050]

Как предусмотрено в данном документе, модифицированные формы поперечных сечений могут иметь симметричные конфигурации, такие как конфигурации с осевой симметрией или конфигурации с центральной симметрией, или могут иметь асимметричные конфигурации и предпочтительно являются приблизительно симметричными по соображениям, связанным с однородностью свойств материала. Когда модифицированная форма поперечного сечения определена как имеющая конфигурацию с приблизительно осевой симметрией или центральной симметрией, вписанная окружность соответствует окружности, вписанной в контур поперечного сечения волокна, и описанная окружность соответствует окружности, описывающей контур поперечного сечения волокна. Фиг.1 иллюстрирует описанную окружность и вписанную окружность для модифицированной формы поперечного сечения волокна, имеющего три выступа, и показывает диаметры Do и Di окружностей.

[0051]

Между тем, когда модифицированная форма поперечного сечения определена как не имеющая ни конфигурации с осевой симметрией, ни конфигурации с центральной симметрией, окружность, вписанная в контур волокна минимум в двух точках, находящаяся только внутри волокна и имеющая наибольший радиус такой величины, что замкнутый контур вписанной окружности не пересекается с контуром волокна, рассматривается как вписанная окружность. С другой стороны, окружность, описывающая контур волокна минимум в двух точках, находящаяся только снаружи поперечного сечения волокна и имеющая наименьший радиус такой величины, что замкнутый контур описанной окружности не пересекается с контуром волокна, рассматривается в качестве описанной окружности.

[0052]

В методе определения степени модификации волокно разрезают и изображения сечения увеличивают и получают посредством операций, аналогичных операциям для определения коэффициента увеличения площади поверхности, и диаметры Do и Di описанной и вписанной окружностей для поперечного сечения волокна определяют, используя программное обеспечение для анализа изображений, и затем степень модификации рассчитывают по вышеприведенной формуле (3). Данный протокол измерений повторяют для поперечных сечений в 30 разных местах, и полученные значения усредняют для получения значения степени модификации, округленного до одного десятичного знака.

[0053]

Кроме того, предпочтительно регулировать коэффициенты Sfo заполнения по отношению к описанной окружности для волокна(min) и волокна(max). Коэффициент заполнения по отношению к описанной окружности задан нижеприведенной формулой (4).

[0054]

Коэффициент Sfo заполнения по отношению к описанной окружности=(площадь Sf поперечного сечения, представляющего собой поперечное сечение волокна)/(площадь So круга, ограниченного описанной окружностью для поперечного сечения волокна) (4)

Увеличение значения Sfo волокна(max) может привести к фактическому увеличению площади поверхности. С другой стороны, меньшее значение Sfo волокна(min) отображает меньшую площадь, занятую волокном, на единицу площади поперечного сечения и может привести к получению объемной текстуры. Таким образом, верхний предел Sfo волокна(min) предпочтительно составляет не более 0,90, более предпочтительно - не более 0,70 и особенно предпочтительно - не более 0,50. Нижний предел Sfo волокна(min) предпочтительно составляет не менее 0,05 и более предпочтительно - не менее 0,15. Когда нижний предел Sfo волокна(min) находится в предпочтительном диапазоне, не снижается прочность при растяжении волокна. Кроме того, отношение Z коэффициентов Sfo, полученное делением коэффициента Sfo заполнения по отношению к описанной окружности для волокна(max) на коэффициент Sfo заполнения по отношению к описанной окружности для волокна(min), предпочтительно составляет не менее 0,20, более предпочтительно - не менее 0,40, еще более предпочтительно - не менее 0,80 и особенно предпочтительно - не менее 1,10. Когда отношение Z коэффициентов Sfo находится в предпочтительном диапазоне, это может привести к эффективному увеличению площади поверхности, а также к получению объемной текстуры, что, в свою очередь, позволяет получающемуся в результате, волокнистому материалу демонстрировать очень хорошую адсорбционную способность.

[0055]

В методе определения коэффициента заполнения по отношению к описанной окружности волокно разрезают и изображения сечения увеличивают и получают посредством операций, аналогичных операциям для определения степени модификации, и диаметр Do описанной окружности для поперечного сечения волокна и площадь Sf поперечного сечения, представляющего собой поперечное сечение волокна, определяют, используя программное обеспечение для анализа изображений, и значение So получают на основе значения Do, и затем коэффициент заполнения по отношению к описанной окружности рассчитывают по вышеприведенной формуле (4). Данный протокол измерений повторяют для поперечных сечений в 30 разных местах, и полученные значения усредняют для получения значения коэффициента заполнения по отношению к описанной окружности для волокна, округленного до одного десятичного знака.

[0056]

Волокно(max) предпочтительно имеет поперечное сечение волокна с почти таким же диаметром эквивалентной окружности, как у волокна(min). Таким образом, верхний предел отношения Y диаметров волокон, которое получено делением диаметра эквивалентной окружности для волокна(min) на диаметр эквивалентной окружности для волокна(max) в волокнистом материале, предпочтительно составляет не более 10,0, более предпочтительно - не более 3,0 и особенно предпочтительно - не более 1,4. Кроме того, нижний предел Y предпочтительно составляет не менее 0,2, более предпочтительно - не менее 0,5 и особенно предпочтительно - не менее 0,7. Когда отношение Y диаметров волокон находится в предпочтительном диапазоне, такие элементарные волокна нелегко разрываются, например, при механическом ударе, и, кроме того, площадь поверхности всего получающегося в результате, волокнистого материала не будет уменьшаться.

[0057]

Кроме того, что касается абсолютного значения диаметра эквивалентной окружности, то диаметр эквивалентной окружности для волокна(max) предпочтительно составляет не менее 10 мкм и не более 1000 мкм и более предпочтительно - не менее 20 мкм и не более 500 мкм. Когда диаметр эквивалентной окружности для волокна(max) находится в предпочтительном диапазоне, он служит для поддержания механической прочности волокна и обеспечения достаточной эффективности адсорбции.

[0058]

В методе измерения вышеописанного диаметра эквивалентной окружности оба конца элементарного волокна, подлежащего измерению, закрепляют при приложении растягивающего усилия от 0,01 до 0,1 г/мм2, и элементарное волокно разрезают. После этого сечение, полученное разрезанием, увеличивают и получают его изображение в оптическом микроскопе, например, таком как вышеописанное изделие от компании Scalar Corporation. В момент получения изображения также получают изображение шкалы при том же увеличении. После оцифровки изображения вышеописанное программное обеспечение для анализа изображений, производимое компанией Scalar Corporation, используют для отслеживания периферии сечения, полученного разрезанием элементарного волокна, для вычисления площади S поперечного сечения, которую используют для вычисления диаметра отдельного эквивалентного отверстия по нижеприведенной формуле (5). Среднее из значений, измеренных в 30 разных местах, рассчитывают и затем округляют до ближайшего целого числа.

[0059]

Диаметр эквивалентной окружности для поперечного сечения волокна=2 x (S/π)1/2 (5)

Исходный материал волокна в настоящем изобретении не ограничен особым образом, но органические соединения, такие как полимеры, содержащие сложноэфирную группу, включая полиметилметакрилат (в дальнейшем упоминаемый как ПММА), сложный полиэфир и тому подобное, полиакрилонитрил (в дальнейшем упоминаемый как ПАН), полисульфон, полиэфирсульфон, полиарилэфирсульфон, полипропилен, полистирол, поликарбонат, целлюлоза, триацетат целлюлозы и сополимер этилена и винилового спирта, предпочтительно используются по соображениям, связанным, например, с формуемостью и затратами. Среди них предпочтителен любой исходный материал, который является до некоторой степени гидрофобным и обладает способностью создавать возможность адсорбции, например, белков, и примеры такого исходного материала включают ПММА, ПАН и тому подобное. ПММА и ПАН также представляют собой типовые примеры волокна, имеющего однородную структуру в направлении толщины, и имеют тенденцию создавать однородную (пористую) структуру с узким (sharp) распределением размеров пор и поэтому предпочтительны. Полимеры, содержащие сложноэфирную группу, такие как вышеописанный ПММА, имеют очень хорошую биосовместимость и легко подвергаются модификации для выполнения определенной функции за счет изменения концевых групп и поэтому предпочтительны. В частности, ПММА представляет собой аморфный полимер, который имеет очень хорошую формуемость и эффективность затрат, а также высокую прозрачность, так что предпочтительно то, что внутреннее состояние волокна из ПММА сравнительно можно легко наблюдать, и состояние загрязнения можно легко оценить.

[0060]

Кроме того, волокно может нести отрицательный заряд. Согласно опубликованной информации исходный материал, содержащий, по меньшей мере частично, функциональную группу, несущую отрицательный заряд, имеет повышенную гидрофильность и тенденцию к тонкому диспергированию (другими словами, к образованию множества мелких пор). Примеры исходного материала включают исходные материалы, имеющие замещающую группу в качестве функциональной группы, несущей отрицательный заряд, такую как сульфогруппа, карбоксильная группа, фосфатная группа, фосфорная группа, сложноэфирная группа, сульфитная группа, гипосульфитная группа, сульфидная группа, фенольная группа или гидроксисилильная группа. Среди них предпочтительна по меньшей мере одна, выбранная из сульфогруппы, карбоксильной группы и сложноэфирной группы. Примеры исходного материала, содержащего сульфогруппу, включают, например, винилсульфоновую кислоту, акрилсульфоновую кислоту, метакрилсульфоновую кислоту, р-стиролсульфоновую кислоту, 3-метакрилокси-пропансульфоновую кислоту, 3-акрилокси-пропансульфоновую кислоту и 2-акриламид-2-метилпропансульфоновую кислоту и их натриевые соли, калиевые соли, соли аммония, пиридиновые соли, хинолиновые соли и соли тетраметиламмония. Величина отрицательного заряда предпочтительно составляет не менее 5 μeq и не более 30 μeq на один грамм массы сухого волокна. Величина отрицательного заряда может быть измерена при использовании, например, метода на основе титрования.

[0061]

Кроме того, волокно(max) согласно настоящему изобретению является пористым, и регулирование удельной площади поверхности микропор волокна может обеспечить повышение эффективности адсорбции веществ, подлежащих адсорбции. Для этого нижний предел удельной площади поверхности микропор составляет не менее 5 м2/г. Когда удельная площадь поверхности микропор составляет менее 5 м2/г, невозможно повысить эффективность адсорбции веществ, подлежащих адсорбции. Нижний предел удельной площади поверхности микропор предпочтительно составляет не менее 10 м2/г, более предпочтительно - не менее 30 м2/г, еще более предпочтительно - не менее 120 м2/г и особенно предпочтительно - не менее 170 м2/г. С другой стороны, верхний предел удельной площади поверхности микропор предпочтительно составляет не более 1000 м2/г, более предпочтительно - не более 800 м2/г, еще более предпочтительно - не более 650 м2/г и особенно предпочтительно - не более 500 м2/г. Когда верхний предел удельной площади поверхности микропор находится в предпочтительном диапазоне, это служит для поддержания механической прочности. Кроме того, несмотря на то, что волокно(min) может иметь непористую структуру, можно ожидать повышения эффективности адсорбции, если волокно(min) имеет удельную площадь поверхности микропор, сопоставимую с удельной площадью поверхности микропор волокна(max), указанной выше.

[0062]

Удельную площадь поверхности микропор получают посредством определения степени понижения температуры застывания воды в микропорах, вызываемого капиллярной конденсацией, посредством дифференциальной сканирующей калориметрии (DSC) при использовании дифференциального сканирующего калориметра (DSC), как описано в непатентном документе 1. Вышеописанные методы измерения и вычисления выполняют на основе описания в вышеупомянутом непатентном документе 1.

[0063]

Пористая структура сплошных волокон представляет собой важный фактор, который влияет на скорость адсорбции веществ, подлежащих адсорбции. Когда средний радиус пор мал, вещества, подлежащие адсорбции, почти не вводятся во внутреннее пространство пор посредством диффузии веществ, и поэтому эффективность адсорбции снижается. С другой стороны, когда радиус пор слишком большой, вещества, подлежащие адсорбции, не адсорбируются в пустое пространство пор, и поэтому эффективность адсорбции снижается по диаметрально противоположной причине. Другими словами, оптимальный размер пор зависит от размера вещества, подлежащего адсорбции, а также подлежащего удалению, и неправильный выбор размера пор приводит к недостаточной адсорбции вещества, подлежащего адсорбции. Следовательно, средний радиус пор сплошных волокон предпочтительно находится в диапазоне 1-100 нм. Когда средний радиус пор находится в данном диапазоне, сплошное волокно может адсорбировать вещества, включая вещества с низкой молекулярной массой, белки и протеино-липидные комплексы, такие как липопротеины низкой плотности. Средний радиус пор, необходимый для адсорбции белков, предпочтительно составляет не менее 1 нм и не более 100 нм и более предпочтительно - не менее 5 нм и не более 50 нм. Аналогично удельной площади поверхности микропор, средний радиус пор пористого волокна получают посредством определения степени понижения температуры застывания воды в микропорах, вызываемого капиллярной конденсацией, посредством дифференциальной сканирующей калориметрии (DSC) при использовании дифференциального сканирующего калориметра (DSC), как описано в непатентном документе 1. Вышеописанные методы измерения и вычисления выполняют на основе описания в вышеупомянутом непатентном документе 1.

[0064]

Структура поперечного сечения элементарного волокна согласно настоящему изобретению не ограничена особым образом, но волокно предпочтительно имеет однородную (пористую) структуру, поскольку наличие однородной пористой структуры в направлении толщины служит для обеспечения более широкой зоны адсорбции. В элементарных волокнах, полученных, например, посредством процесса разделения фаз, вызванного нерастворителем, часто наблюдают неоднородную структуру с макрополостями. Макрополость в используемом в данном документе смысле относится к поре с диаметром, составляющим не менее 25 мкм. В настоящем изобретении волокна предпочтительно не имеют таких пор с диаметром, составляющим не менее 25 мкм, более предпочтительно - не менее 15 мкм и еще более предпочтительно - не менее 8 мкм. Когда волокно не имеет полостей с диаметром, равным определенной величине или превышающим определенную величину, описанную выше, объемная удельная площадь поверхности волокна не уменьшается, что позволяет волокну сохранять физические свойства на требуемых уровнях. Однако, когда пора имеет форму, отличную от сферы, такую как эллипсоид, диаметр в используемом в данном документе смысле относится к малому диаметру овала.

[0065]

В качестве способа изготовления волокнистого материала по настоящему изобретению могут быть применены как традиционно известная технология смешивания волокон после формования, так и технология смешивания волокон совместно с формованием. Примеры технологии смешивания волокон после формования включают способ, в котором волокна другого типа подают в процесс смешивания волокон на этапе промывки или намотки пряжи, способ, в котором волокна смешивают посредством пневмоперепутывания, способ, в котором волокна смешивают посредством крутки волокон, трощения нитей или запараллеливания, способ, в котором волокна смешивают посредством комбинированного переплетения, способ, в котором волокна смешивают посредством трикотажного переплетения, и способ, в котором волокна смешивают посредством диспергирования и улавливания волокон в жидкости, но не ограничены вышеуказанными. Кроме того, технология комбинированного формования/прядения указана в качестве примера технологии смешивания волокон совместно с формованием/прядением. Примеры технологии комбинированного формования включают способ, в котором используют фильеру, имеющую множество отверстий, для одновременной экструзии множества прядей волокон, и получающиеся в результате пряди волокон наматывают на бобину, и способ, в котором используют экструзионный блок, содержащий фильеры с одним отверстием, имеющие разные формы отверстий, для экструзии прядей волокон, имеющих разные формы поперечных сечений, и получающиеся в результате пряди волокон наматывают на бобину. Частично деформированные волокна легко образуются при технологии смешивания волокон после формования по сравнению с технологией смешивания волокон совместно с формованием, и может происходить частичное деформирование поперечного сечения волокна, что вызывает проблему, связанную со стабильностью качества волокнистого материала. Деформированные волокна почти не образуются при технологии смешивания волокон совместно с формованием, и качество получающихся в результате волокон может быть стабильным, что указывает на то, что технология смешивания волокон совместно с формованием является предпочтительным способом. Кроме того, преимуществом технологии смешивания волокон совместно с формованием является то, что комбинация видов волокон и соотношение волокон в смеси могут быть легко изменены при соответствующем изменении конфигурации и схемы расположения фильер. Кроме того, например, добавка может быть добавлена в таком количестве, чтобы добавка не оказывала отрицательного воздействия на функциональность или эффект от настоящего изобретения.

[0066]

Кроме того, предпочтительно, чтобы волокно(max) и волокно(min) были образованы из одинакового исходного материала. Это позволяет получающимся в результате, волокнистым материалам, имеющим одинаковые физические и химические свойства, например, имеющим пористую структуру, удалять заданное вещество, подлежащее адсорбции, более эффективным образом. Кроме того, когда многошпиндельная машина для формования используется для формования, соответствующий выбор конфигурации фильеры, в которую подают прядильный раствор и через которую экструдируют один и тот же прядильный раствор, создает возможность смешивания волокон одновременно с экструзией прядильного раствора через фильеру, что обеспечивает высокую производительность.

[0067]

Кроме того, волокнистый материал предпочтительно образуют из меньшего числа типов волокон, имеющих разные формы поперечных сечений, по соображениям, связанным с производительностью и контролем волокнистого материала, и предпочтительно - не более четырех, более предпочтительно - не более трех и еще более предпочтительно - только два типа волокон, то есть волокно(max) и волокно(min), образуют волокнистый материал.

[0068]

Кроме того, отношение волокна(max) к волокну(min) предпочтительно составляет от 10:1 до 1:2, более предпочтительно

- от 8:1 до 1:1, еще более предпочтительно - от 5:1 до 1:1 и особенно предпочтительно - от 3:1 до 2:1. Волокна могут быть смешаны при любом соотношении, находящемся в диапазоне между верхним и нижним пределами вышеописанных отношений. Считается, что это одновременно обеспечивает возможность увеличения площади поверхности, относимого на счет волокна(max), и увеличения объемности, то есть диспергируемости элементарных волокон, относимого на счет волокна(min).

[0069]

Конфигурация или вид волокнистого материала, подлежащего использованию в настоящем изобретении, включает, например, конфигурацию тканого материала, трикотажного материала и нетканого материал и форму прямых волокон. Типы тканого материала включают, например, ткань гладкого переплетения, ткань саржевого переплетения, ткань атласного переплетения, ткань с переплетением «рогожка», ткань крутого саржевого переплетения, ткань уточного переплетения и ткань основного переплетения. Типы трикотажного материала включают, например, вязаные материалы, такие как материал чулочной вязки, путанку, материал ластичного переплетения и материал интерлочного переплетения. Типы нетканого материала включают, например, нетканый материал из штапельных волокон, нетканый материал из непрерывных волокон, нетканый материал, полученный флешспиннингом (flashspun), и нетканый материал, полученный аэродинамическим способом из расплава. Среди них особенно предпочтительны трикотажные материалы, поскольку флоки редко образуются из трикотажных материалов и размер отверстий в трикотажном материале почти не изменяется и легко регулируется для обеспечения его постоянства. Между тем, волокнистый материал в виде прямых волокон легко размещается в колонке параллельно аксиальному направлению, проходящему между отверстиями на обеих сторонах корпуса колонки, а также служит - помимо самогó адсорбционного материала - для обеспечения проточного канала для текучей среды, подлежащей обработке, что предпочтительно с точки зрения уменьшения сопротивления потоку или связывания растворенных веществ в текучей среде, которая должна быть обработана.

[0070]

Иллюстративные способы формирования пучков формованных волокон включают способ, в котором пряжу сначала наматывают на бобину и затем обрабатывают для придания нужной формы, или способ, в котором пряжу подают непосредственно в обрабатывающую машину. Примеры бобины включают пластины для намотки, бобины с многоугольным сечением и бобины круглой формы; пластины для намотки и бобины с многоугольным сечением предпочтительны для получения пучка неизвитых/прямых волокон.

[0071]

Несмотря на то, что способность волокон к диспергированию может быть увеличена при использовании технологии смешивания волокон согласно настоящему изобретению, волокнистые материалы могут быть обернуты, например, пленкой, сеткой, сетчатым материалом или нетканым материалом или могут быть окружены элементарным волокном, таким как волокно, называемое охватывающим волокном, для содействия простому манипулированию волокнистыми материалами, намотанными на бобину, то есть для предотвращения отталкивания волокон в волокнистом материале друг от друга вследствие, например, статического электричества и, следовательно, «дезорганизации».

[0072]

Волокнистый материал по настоящему изобретению предпочтительно адсорбирует β2-микроглобулин (в дальнейшем упоминаемый как β2-MG) с адсорбционной способностью, составляющей не менее 0,005 мг/см3, более предпочтительно - не менее 0,014 мг/см3, еще более предпочтительно - не менее 0,020 мг/см3 и особенно предпочтительно - не менее 0,026 мг/см3. Когда волокнистый материал имеет адсорбционную способность в предпочтительном диапазоне для β2-MG и размещен, например, в колонке, волокнистый материал проявляет хорошую характеристику адсорбции, даже несмотря на то, что число размещенных волокон мало, и предотвращает увеличение объема колонки и имеет очень хорошие характеристики в отношении снижения затрат и удобства обращения. В частности, когда кровь представляет собой текучую среду, подлежащую обработке, волокнистый материал не требует увеличения объема экстракорпоральной крови и, следовательно, не вызывает серьезных отрицательных реакций на лекарственные препараты, таких как падение кровяного давления.

[0073]

Адсорбционная характеристика некоторого типа волокон может быть легко определена по порциям, как описано ниже, при фокусировании на β2-MG как цели адсорбции, который представляет собой белок, являющийся причиной осложнения от периодического гемодиализа, а именно амилоидоза, связанного с диализом. Сначала кровь крупного рогатого скота, в которую добавлен азид натрия, доводят до такого состояния, чтобы она имела общую концентрацию белков, составляющую 6,5±0,5 г/дл. Кроме того, используют плазму крови крупного рогатого скота, хранившуюся до пяти дней после забора крови. После этого добавляют β2-MG до концентрации 1 мг/л, и получающуюся в результате смесь перемешивают. Кроме того, длину волокнистого материала регулируют так, чтобы он содержал приблизительно 100 волокон и имел объем 0,0905 см3, и получающийся в результате, волокнистый материал вводят в центрифужную пробирку с емкостью 15 мл, изготавливаемую, например, компанией Greiner Bio-One International GmbH. В центрифужную пробирку добавляют 12 мл вышеописанной плазмы крови крупного рогатого скота, и плазму крови крупного рогатого скота в пробирке взбалтывают в течение одного часа при температуре внутри помещения (20-25°С), например, на наклонном встряхивателе, таком как встряхиватель Wave-SI, изготавливаемый компанией TAITEC Corporation, при установке значения 38 на круговой шкале для обеспечения подъема платформы до наибольшего угла наклона (один цикл возвратно-поступательного перемещения за 1,7 секунды). Для измерения концентрации β2-MG перед встряхиванием С1 (мг/мл) и концентрации β2-MG после встряхивания С2 (мг/мл) аликвотные пробы объемом 1 мл отбирают и хранят в морозильнике при температуре, составляющей -20°С или ниже. Концентрацию β2-MG определяют методом коагуляции латекса, и адсорбированное количество на единицу объема волокна рассчитывают на основе нижеприведенной формулы (6), и вычисляют адсорбированное количество на единицу площади поверхности волокна.

[0074]

Адсорбированное количество на единицу объема волокна (мг/см3)=(С1 - С2) x 12/0,0905 (6)

Геометрические формы, показанные на фиг.2 и фиг.4-7, могут быть использованы в качестве геометрической формы отверстия в фильере для получения волокна согласно настоящему изобретению.

[0075]

Волокнистый материал согласно настоящему изобретению может быть введен в корпус с входным и выходным отверстиями для текучей среды, подлежащей обработке, и после этого использован в качестве колонки очистки.

[0076]

Иллюстративные формы корпуса включают призмы, такие как четырехугольная призма или шестиугольная призма, и цилиндры, которые имеют открытые концы на обеих сторонах; из них цилиндры, в особенности цилиндры, имеющие совершенно круглое поперечное сечение, являются предпочтительными, поскольку корпус без каких-либо углов может предотвратить задержку крови в углу. Кроме того, наличие открытых концов на обеих сторонах служит для предотвращения турбулентности в потоке текучей среды, подлежащей обработке, что позволяет минимизировать потерю давления. Кроме того, корпус предпочтительно выполнен, например, из пластиков или металлов. Из них предпочтительно используются пластики по соображениям, связанным с затратами, формуемостью, массой, совместимостью с кровью и тому подобным. В случаях, когда используются пластики, используются термопластичные смолы, обладающие, например, очень хорошей механической прочностью и термостойкостью. Конкретные примеры таких термопластичных смол включают смолы на основе поликарбонатов, смолы на основе поливинилового спирта, смолы на целлюлозной основе, смолы на полиэфирной основе, смолы на основе полиарилатов, смолы на основе полиимидов, смолы на основе циклических полиолефинов, смолы на основе полисульфонов, смолы на основе полиэфирсульфонов, смолы на основе полиолефинов, смолы на основе полистиролов и их смеси. Из них полипропилен, полистирол, поликарбонат и их производные предпочтительны по соображениям, связанным с формуемостью и стойкостью к воздействию излучения, при этом обе данные характеристики необходимы для корпуса. В частности, смолы, имеющие очень хорошую прозрачность, такие как полистирол и поликарбонат, позволяют осмотреть внутреннее пространство корпуса, например, во время перфузии крови и поэтому пригодны для обеспечения безопасности, в то время как смолы, обладающие очень хорошей стойкостью к воздействию излучения, пригодны для стерилизации корпуса облучением. Корпуса из данных смол получают формованием с выталкиванием посредством формы или изготавливают посредством механической обработки исходного материала.

[0077]

Иллюстративные способы закрытия концов колонки очистки включают способ, в котором концы колонки очистки закрывают сетчатыми листами, а также способ, в котором концы колонки очистки закрывают перегородками, изготовленными из смолы, и затем проникающие отверстия, которые проходят через перегородки, выполняют для обеспечения сообщения между внутренним пространством корпуса колонки и пространством, наружным по отношению к нему. В используемом в данном документе смысле проникающие отверстия относятся к отверстиям, которые проходят через перегородки в продольном направлении волокон. Другими словами, проникающие отверстия относятся к отверстиям, которые расположены в перегородках и проходят через перегородки, образованные на обоих концах корпуса, и обеспечивают сообщение между внутренним пространством корпуса и пространством, наружным по отношению к нему. Из данных способов способ, в котором используются сетчатые листы, имеет более простые этапы для закрытия концов колонки очистки, а также обеспечивает более хорошую дисперсию жидкости в колонке и поэтому является более предпочтительным, чем способ, в котором перегородки образованы на обоих концах корпуса. Кроме того, для дополнительного улучшения диспергирования текучей среды, подлежащей обработке, в колонке часть сетчатого листа может быть заменена сетчатым листом, который вызывает бóльшую потерю давления, или пластиной для регулирования потока текучей среды, такой как пластины, называемые «перегородкой»или «пластиной для потока», которые могут быть предусмотрены на сетчатом листе.

[0078]

Форма волокнистого материала, введенного в колонку, предпочтительно представляет собой форму прямых волокон, как упомянуто выше, и предпочтительно разместить пучок прямых волокон в колонке по существу параллельно аксиальному направлению, проходящему между отверстиями на обеих сторонах корпуса колонки. Пучок прямых волокон позволяет текучей среде, подлежащей обработке, проходить вдоль направления волокон и, следовательно, служит для предотвращения турбулентности в потоке и легкого обеспечения равномерного распределения текучей среды, подлежащей обработке, в колонке. Кроме того, пучок прямых волокон позволяет уменьшить сопротивление потоку и также предпочтителен для борьбы с увеличением потери давления, которое вызывается, например, связыванием растворенных веществ в текучей среде, подлежащей обработке. Таким образом, даже если высоковязкая кровь представляет собой текучую среду, подлежащую обработке, можно уменьшить риск, например, коагуляции крови в корпусе и предотвратить возникновение таких проблем, как удерживание крови в корпусе. Число прямых/неизвитых волокон, подлежащих размещению в колонке, предпочтительно находится в диапазоне от 1000 до 500000.

[0079]

В настоящем изобретении важно контролировать степень заполнения корпуса волокнами. Верхний предел степени заполнения предпочтительно составляет не более 70%, более предпочтительно - не более 65% и еще более предпочтительно - не более 62%. Нижний предел степени заполнения предпочтительно составляет не менее 20%, более предпочтительно - не менее 30%, еще более предпочтительно - не менее 39% и особенно предпочтительно - не менее 47%. Степень заполнения относится к отношению объема (Vf) волокон к объему (Vc) корпуса, которое может быть определено на основе нижеприведенных формул (7)-(9), при этом объем (Vc) корпуса вычисляют исходя из площади поперечного сечения и длины корпуса, и объем (Vf) волокон вычисляют исходя из площади поперечного сечения отдельных волокон, длины корпуса и числа данных волокон.

[0080]

Vc=(площадь поперечного сечения канальной части корпуса) x (подходящая длина) (7)

Vf=(площадь поперечного сечения волокна) x (число волокон) x (подходящая длина) (8)

Степень заполнения=Vf/Vc x 100 (%) (9)

Когда степень заполнения находится в вышеописанном предпочтительном диапазоне, легко предотвратить прилипание элементарных волокон друг к другу, и волокна плавно вставляются в корпус. Между тем, при степени заполнения, находящейся в вышеприведенном предпочтительном диапазоне, волокна редко размещаются неравномерно в корпусе, что, в свою очередь, приводит к менее неравномерному распределению потока текучей среды в получающейся в результате колонке, а также позволяет сохранять эффективность адсорбции в колонке. Кроме того, если кровь представляет собой текучую среду, подлежащую обработке, получающаяся в результате колонка обеспечивает очень хорошую характеристику реинфузии крови и, следовательно, редко вызывает ситуацию, при которой кровь остается в колонке. Во время испытания на реинфузию крови объем крови, остающейся в колонке, предпочтительно составляет не более 5 мл и более предпочтительно - не более 1 мл, хотя подробности испытания будут описаны ниже.

[0081]

Когда корпус сужается, площадь поперечного сечения в середине корпуса задана в качестве площади поперечного сечения канальной части корпуса. Кроме того, предусмотрено, что Vc в используемом в данном документе смысле не включает объем элементов, которые не включают в себя волокна, в частности, объем элементов, которые функционируют в качестве выпускного или впускного канала для выпуска или впуска текучей среды, подлежащей обработке, и обычно не заполнены непосредственно волокнами, таких как элементы, называемые насадками или насадными колпачками. Когда прилипание волокон друг к другу предотвращается в корпусе, например, посредством использования дистанционирующих волокон, предусмотрено, что Vf также включает объем дистанционирующих волокон. Подходящая длина волокон относится к длине, получаемой вычитанием длины перегородок, образованных на обоих концах корпуса, из длины корпуса. Верхний предел подходящей длины таких волокон может варьироваться в зависимости от их применения и предпочтительно составляет не более 5000 мм, более предпочтительно - не более 500 мм и особенно предпочтительно - не более 210 мм по соображениям, связанным с увеличением потери давления вследствие изгибания волокон или размещением волокон в колонке. Кроме того, когда подходящая длина слишком мала, волокна должны быть подготовлены для получения заданной длины, например, посредством отрезки излишних кусков волокон, которые выступают из колонки, и поэтому количество волокон, подлежащих выбрасыванию, увеличивается, так что производительность уменьшается. Следовательно, слишком малая подходящая длина волокон не является предпочтительной. Кроме того, слишком малая подходящая длина волокон вызывает, например, затруднения при манипулировании волокнистыми материалами. Таким образом, нижний предел подходящей длины волокон предпочтительно составляет не менее 5 мм, более предпочтительно - не менее 20 мм и особенно предпочтительно - не менее 30 мм. В методе определения подходящей длины волокон изогнутое волокно, такое как извитое волокно, выпрямляют вытягиванием обоих концов волокна в противоположных направлениях, и после этого измеряют длину волокна. В частности, один конец волокна, извлеченного из колонки, закрепляют клейкой лентой, и другой конец прикрепляют к грузилу с массой, составляющей приблизительно 5 г на 1 мм2 площади поперечного сечения волокна, для обеспечения возможности вертикального свисания волокна, и длину выпрямленного волокна измеряют надлежащим образом. Данный протокол измерений повторяют для 100 волокон, произвольно выбранных из волокон в колонке, и среднюю длину 100 волокон рассчитывают в мм и затем округляют до ближайшего целого числа.

[0082]

Кроме того, авторы изобретения установили, что эквивалентный диаметр поперечного сечения потока имел важное значение в настоящем изобретении для увеличения вероятности контакта веществ, подлежащих адсорбции, со сплошными волокнами, когда текучая среда, подлежащая обработке, проходит через колонку. В используемом в данном документе смысле проточный канал относится к промежутку между отдельными сплошными волокнами, расположенными по существу параллельно продольному направлению колонки, через который текучая среда, подлежащая обработке, может проходить в колонке, в то время как площадь поперечного сечения потока относится к поперечному сечению, перпендикулярному к аксиальному направлению, проходящему между отверстиями на обеих сторонах корпуса. Кроме того, эквивалентный диаметр относится к диаметру зоны поперечного сечения, которая, как предполагается, является круглой, и, в частности, относится к размеру проточного канала, получаемому посредством нижеприведенной формулы (10). Верхний предел эквивалентного диаметра поперечного сечения потока предпочтительно составляет не более 250 мкм, более предпочтительно - не более 200 мкм и еще более предпочтительно - не более 150 мкм. Нижний предел эквивалентного диаметра поперечного сечения потока предпочтительно составляет не менее 10 мкм и более предпочтительно - не менее 30 мкм. Когда эквивалентный диаметр поперечного сечения потока находится в вышеописанном предпочтительном диапазоне, он позволяет в достаточной степени обеспечить большую вероятность контакта веществ, подлежащих адсорбции, с поверхностью сплошных волокон и при этом предотвращает чрезмерное увеличение потери давления в колонке, что приводит к меньшей активации крови.

[0083]

Как описано выше, эквивалентный диаметр (Dp) поперечного сечения потока в волокнистом материале, состоящем только из одного типа сплошных волокон, имеющих одинаковую форму поперечного сечения, получают на основе нижеприведенной формулы (10).

[0084]

Dp=4 x ((Dcase/2)2 - (Dfiber/2)2) x N)/(Dcase+Dfiber x N) (10)

В вышеприведенной формуле (10) Dcase представляет собой внутренний диаметр корпуса колонки, и Dfiber представляет собой диаметр эквивалентной окружности для волокна и N представляет собой число волокон.

[0085]

В случае волокнистого материала, который содержит множество типов сплошных волокон, имеющих одинаковую форму поперечного сечения, как в настоящем изобретении, эквивалентный диаметр (Dp) поперечного сечения потока получают на основе нижеприведенной формулы (11).

[0086]

Dp=4 x ((Dcase/2)2 - (Dfiber-max/2)2) x Nmax - (Dfiber-min/2)2) x Nmin)/(Dcase+Dfiber-max x SAmax x Nmax+Dfiber-min x SAmin x Nmin) (11)

В вышеприведенной формуле (11) Dcase представляет собой внутренний диаметр корпуса колонки и Dfiber-max представляет собой диаметр эквивалентной окружности для волокна(max), и Dfiber-min представляет собой диаметр эквивалентной окружности для волокна(min), и Nmax представляет собой число волокон(max), и Nmin представляет собой число волокон(min), и SAmax представляет собой коэффициент увеличения площади поверхности волокна(max), и SAmin представляет собой коэффициент увеличения площади поверхности волокна(min).

[0087]

В настоящем изобретении волокна(max) являются пористыми, и поэтому белки вводятся в волокна и адсорбируются волокнами. Таким образом, необходимо, чтобы данные волокна имели форму волокна и пористую структуру, которые обеспечивают возможность легкого перемещения белков во внутреннюю часть волокон. Кроме того, авторы изобретения установили, что в настоящем изобретении увеличение потери давления в колонке способствует перемещению белков во внутреннюю часть сплошных волокон. С другой стороны, когда величина потери давления слишком большая, это приводит к активации крови. Другими словами, величина потери давления, возникающей вследствие обеспечения возможности протекания крови крупного рогатого скота через колонку со скоростью потока, составляющей 200 мл/мин, составляет не менее 0,5 кПа, предпочтительно - не менее 1,5 кПа, более предпочтительно - не менее 3,0 кПа, в то время как верхний предел величины потери давления составляет не более 50 кПа, предпочтительно - не более 40 кПа, более предпочтительно - не более 30 кПа и особенно предпочтительно - не более 20 кПа. Потерю давления можно регулировать, например, посредством регулирования степени заполнения колонки сплошными волокнами, внутреннего диаметра корпуса, диаметра сплошных волокон и числа сплошных волокон. Метод измерения потери давления будет описан ниже. Такой волокнистый материал и колонка очистки, включающая в себя такой волокнистый материал, имеют самые разные применения и могут быть использованы для таких применений, как обработка воды, очищение и лечение. В медицинских применениях из данных применений колонка очистки по настоящему изобретению может быть использована в любом из двух нижеуказанных способов обработки для очищения крови: способе, в котором через колонку непосредственно пропускают цельную кровь, и способе, в котором плазму или сыворотку сначала отделяют от крови и затем через колонку пропускают отделенную плазму или сыворотку.

[0088]

Когда адсорбционную характеристику колонки по настоящему изобретению оценивают при использовании, например, β2-MG, циркуляция крови в колонке, имеющей площадь поверхности волокон, контактирующей с кровью, составляющую 3 м2, при скорости потока, составляющей 200 мл/мин, в течение одного часа приводит к скорости очистки, предпочтительно составляющей не менее 40 мл/мин, более предпочтительно - не менее 50 мл/мин и еще более предпочтительно - не менее 60 мл/мин. Кроме того, объем крови (в корпусной части) в колонке, имеющей площадь поверхности волокон, контактирующей с кровью, составляющую не менее 3 м2, предпочтительно составляет не более 170 мл и более предпочтительно - не более 130 мл. Когда затруднено получение колонки, имеющей площадь поверхности, контактирующей с кровью, составляющую 3 м2, клиренс, определенный в колонке, имеющей объем от 1 м2 до 7 м2, может быть преобразован в клиренс в колонке, имеющей 3 м2, на основе общего коэффициента Ko массопередачи, как описано ниже. Метод определения клиренса будет описан ниже в разделе «Определение адсорбционной характеристики в колонки».

[0089]

Кроме того, когда колонка очистки по настоящему изобретению используется в качестве медицинского устройства для экстракорпоральной циркуляции, предпочтительный способ включает встраивание колонки в контур экстракорпоральной циркуляции для выполнения операции адсорбционного удаления в режиме «онлайн» по соображениям, связанным с производительностью, достигаемой в одном процессе, или удобством эксплуатации. В этом случае колонка очистки по настоящему изобретению может быть использована или отдельно, или будучи соединенной последовательно с искусственной почкой, например, во время гемодиализа. Использование такой процедуры обеспечивает возможность удаления веществ, которые только в недостаточной степени удаляются искусственной почкой вместе с гемодиализом. В частности, использование колонки очистки согласно настоящему изобретению обеспечивает возможность адсорбционного удаления веществ с высокой молекулярной массой, которые почти не удаляются искусственными почками, посредством чего может быть компенсирован недостаток при функционировании искусственных почек.

[0090]

Когда колонку очистки используют вместе с искусственной почкой, колонка очистки может быть подсоединена перед или за искусственной почкой в контуре. Преимущество подсоединения колонки очистки перед искусственной почкой состоит в том, что данная конфигурация предотвращает воздействие гемодиализа на искусственной почке на колонку очистки, и поэтому колонка очистки легко проявляет присущие ей характеристики. С другой стороны, преимущество подсоединения колонки очистки за искусственной почкой состоит в том, что объем крови, один раз обработанной посредством искусственной почки для удаления воды, дополнительно обрабатывается в колонке очистки, посредством чего концентрация растворенных веществ в объеме крови увеличивается, и поэтому можно ожидать повышенной эффективности адсорбционного удаления.

[0091]

Кроме того, волокнистый материал, модифицированный заранее для удерживания, например, реагента в его микропорах, может обеспечить выполнение волокнистым материалом таких функций, как регулируемое выделение реагента и тому подобное, а также функции адсорбции. В примере, в котором волокнистый материал используется в качестве медицинского средства, волокнистый материал, модифицированный заранее для удерживания антикоагулянта, может обеспечить повышение антитромбогенности.

[0092]

В другом примере, когда волокнистый материал используется при медицинском применении, волокнистый материал, модифицированный так, чтобы он содержал волокна(max) и/или волокна(min) с выступами, может активно удалять, например, избыточное количество активированных лейкоцитов в крови. Механизм удаления не ясен/не определен, но полагают, что удаление происходит в результате распознавания выступов как инородного вещества и обусловленного этим проявления фагоцитарной активности активированными лейкоцитами.

[0093]

Иллюстративные процессы изготовления волокнистого материала согласно настоящему изобретению и колонки очистки, включающей в себя данный материал, будут описаны ниже.

<Изготовление волокнистого материала>

Готовят прядильный раствор, состоящий из полимера, растворенного в растворителе. Когда прядильный раствор имеет более низкую концентрацию (концентрацию веществ за исключением растворителя в прядильном растворе), могут быть получены волокна, имеющие микропоры с бóльшими размерами пор. Таким образом, соответствующий выбор концентрации прядильного раствора позволяет регулировать размер пор. Кроме того, использование полимера, содержащего отрицательно заряженную группу, также позволяет регулировать размер пор. Исходя из таких соображений, в настоящем изобретении концентрация раствора предпочтительно составляет не более 30% масс., более предпочтительно - не более 27% масс. и еще более предпочтительно - не более 24% масс. Такой прядильный раствор может быть подвергнут экструзии через фильеру и прохождению на определенном расстоянии в пространстве в камере с сухим воздухом и затем подан в коагуляционную ванну, содержащую слабый растворитель, такой как вода, или содержащую нерастворитель для коагуляции полимера для получения волокон. В качестве фильеры используется фильера, имеющая отверстие с модифицированной формой поперечного сечения, подобной показанной, например, на фиг.5 (ширина W щели=0,10 мм, длина L щели=1,0 мм) и фиг.4 (ширина W щели=0,10 мм, длина L щели=1,0 мм). Комбинированное использование данных двух типов фильер с соотношением количеств, составляющим, например, 1:1, позволяет смешивать разные типы волокон во время формования волокон. В формах поперечных сечений отверстий сагитта дуги R предпочтительно равна половине ширины щели. Попеременное расположение фильер, имеющих отверстия с разными формами поперечных сечений, для получения волокнистых материалов может обеспечить уменьшение частоты образования совокупности, состоящей из волокон с модифицированным поперечным сечением, имеющих одинаковую форму поперечного сечения. Обеспечивают возможность прохождения экструдированного прядильного раствора на определенном расстоянии в пространстве в камере с сухим воздухом и последующую подачу в коагуляционную ванну, содержащую слабый растворитель, такой как вода, или содержащую нерастворитель. По вышеприведенным соображениям нижний предел времени перехода (удерживания) волокон в камере с сухим воздухом такой, как указанный выше. Кроме того, когда структура из экструдированных волокон зафиксирована надлежащим образом в камере с сухим воздухом посредством снижения температуры экструдированных волокон до температуры застывания или коагуляции, холодный воздух вдувают на экструдированные волокна в камере с сухим воздухом для ускорения застывания. Кроме того, детализированный механизм не ясен/не определен, но скорость образования пор на поверхности волокон или размер пор рядом с периферией волокон могут быть увеличены посредством увеличения скорости вдувания холодного воздуха и, следовательно, повышения эффективности охлаждения.

[0094]

Как описано выше, прядильный раствор, экструдированный через фильеру, подвергается коагуляции в коагуляционной ванне, которая обычно состоит из коагулянта, такого как вода или спирт, или смеси коагулянта и растворителя, который является составляющим прядильного раствора. Обычно часто используется вода. Кроме того, размер пор может быть изменен посредством регулирования температуры коагуляционной ванны. Поскольку на размер пор может влиять, например, тип прядильного раствора, температура коагуляционной ванны также должна быть выбрана соответствующим образом. В общем случае размер пор может быть увеличен посредством увеличения температуры коагуляционной ванны. Точный механизм увеличения размера пор не ясен/не определен, но полагают, что увеличение размера происходит в результате завершения коагуляции до того, как произойдет усадка внутренних зон волокон, что отражает быстрое удаление растворителя, вызываемое воздействием ванны при высокой температуре при конкурирующей реакции между удалением растворителя из прядильного раствора и усадкой при затвердевании. Однако, когда температура коагуляционной ванны слишком высокая, размер пор увеличивается слишком сильно, что, как полагают, вызывает такие эффекты, как уменьшение удельной площади поверхности микропор, уменьшение прочности при растяжении и увеличение неспецифической адсорбции. Таким образом, температура коагуляционной ванны, например, для волокон, содержащих ПММА, предпочтительно не превышает 90°С, более предпочтительно - не превышает 75°С и особенно предпочтительно - не превышает 65°С. С другой стороны, когда температура коагуляционной ванны слишком низкая, размер пор уменьшается, что вызывает затруднение при обеспечении возможности диффузии белков во внутреннее пространство пор. Таким образом, нижний предел предпочтительно составляет не менее 12°С и более предпочтительно - не менее 20°С.

[0095]

Далее, экструдированные волокна подвергаются этапу вымывания растворителя из коагулированных волокон. Промывочное средство не ограничено особым образом, но предпочтительно используется способ промывания волокон последовательно в множестве контейнеров, заполненных водой (называемых водяными моечными ваннами). Температура воды в водяной моечной ванне может быть определена в зависимости от свойств полимера, который является компонентом волокон. Например, температура выбрана от 30 до 50°С в случае волокон, содержащих ПММА.

[0096]

Кроме того, за этапом в водяной ванне может следовать этап нанесения увлажняющего ингредиента на волокна для сохранения размера пор. Увлажняющий ингредиент в используемом в данном документе смысле относится к ингредиенту, способному поддерживать влажность волокон, или ингредиенту, способному предотвращать уменьшение влажности волокон на воздухе. Характерные примеры увлажняющего ингредиента включают глицерин и его водный раствор.

[0097]