Способ (варианты) и система подачи масла в двигатель внутреннего сгорания - RU2674854C2

Код документа: RU2674854C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам и способам подачи масла в двигатель внутреннего сгорания.

Уровень техники

В транспортных средствах масляная система может использоваться для смазки и/или охлаждения различных компонентов двигателя внутреннего сгорания. Масляная система для двигателя подает масло из резервуара, который часто называют маслосборником, к различным компонентам двигателя, которым требуется подача масла, таким как подшипники, механизмы гидравлических клапанов, и форсунки охлаждения поршней.

В сущности, для масляной системы двигателя во время работы транспортного средства может существовать множество компонентов, потребности которых в масле конкурируют друг с другом и перекрывают друг друга. Например, у различных компонентов двигателя могут быть различные требования к объемному расходу и давлению масла. Кроме того, конкретные требования к подаче масла для данного компонента можно варьировать в зависимости от условий работы (например, нагрузки на двигатель, температуры двигателя и т.п.).

Один подход к решению проблемы разной потребности в масле различных компонентов двигателя заключается в применении обратных клапанов и управляющих клапанов для изменения маршрута передачи масла, активации давления масла и т.п. Согласно другому подходу, раскрытому в патентном документе США 2005/0120982, для охлаждения поршня дополнительно к основному масляному каналу предусматривают отдельный масляный канал. Один масляный насос подает масло и в основной, и в отдельный масляные каналы. Электрический управляющий клапан управляет подачей масла в отдельный масляный канал в зависимости от нагрузки на двигатель и температуры двигателя. Подача масла в отдельный масляный канал, а, следовательно, к поршням, может быть прекращена путем закрытия управляющего клапана, когда температура двигателя и/или нагрузка на двигатель являются более низкими.

Однако установлено, что вышеуказанным способам свойственны потенциальные проблемы. Например, поскольку единственный масляный насос используют для обеспечения маслом различных компонентов двигателя, его размер приходится выбирать так, чтобы для охлаждения поршней он мог обеспечивать высокий объемный расход. Таким образом, несмотря на то, что для подачи масла к форсункам охлаждения поршней используют отдельный масляный канал, из-за того, что используют один насос завышенного размера, имеет место увеличение расхода энергии и потерь, связанных с завышенным расходом топлива. Согласно другому примеру, несмотря на то, что обратные клапаны и управляющие клапаны могут прекращать или уменьшать подачу масла к определенным компонентам, один масляный насос может продолжать подавать масло в общий масляный канал под давлением, которое требуется устройству-потребителю, предъявляющему самые высокие требования, что приводит к потере гидравлической энергии и напрасному ее расходованию.

Раскрытие изобретения

Определен способ по меньшей мере частичного решения вышеупомянутых проблем. Согласно одному аспекту настоящего изобретения, предлагаемый способ для двигателя содержит нагнетание масла к форсункам охлаждения поршней посредством масляного насоса низкого давления и в то же время отдельное нагнетание масла к головке цилиндров посредством масляного насоса высокого давления. При таком способе раздельные насосы могут быть использованы для подачи масла с разным давлением и объемным расходом так, как этого требуют различные компоненты двигателя.

Например, система подачи масла в двигателе может содержать по меньшей мере два электрических масляных насоса, при этом каждый насос может выкачивать масло из общего маслосборника совместного пользования и возвращать масло обратно в указанный общий маслосборник совместного пользования. Один насос может представлять собой насос низкого давления, связанный по текучей среде с контуром низкого давления, и может подавать масло при низком давлении для охлаждения поршней через форсунки охлаждения поршней. Другой насос может представлять собой насос высокого давления, связанный по текучей среде с контуром высокого давления, и может подавать масло при более высоком давлении для головки цилиндров, подшипников, для работы системы варьируемого управления клапанами и/или для турбонагнетателя. Таким образом, при работе двигателя насос низкого давления может подавать масло только к форсункам охлаждения поршней и не подавать масло к головке цилиндров, подшипникам, к системе варьируемого управления клапанами и/или к турбонагнетателю. Одновременно с этим насос высокого давления может подавать масло только к головке цилиндров, подшипникам, к системе варьируемого управления клапанами и/или к турбонагнетателю и не подавать масло к форсункам охлаждения поршней.

При таком способе масло можно подавать раздельно к различным группам компонентов двигателя, которые объединены в группы в соответствии с отличиями их требований в отношении давления масла и расхода, что не вызывает потерь гидравлической энергии. Благодаря использованию отдельных насосов каждый насос можно включать независимо исходя из требований компонентов, связанных с данным насосом, в отношении смазывания и/или охлаждения. Кроме того, насосы можно задействовать одновременно с различными скоростями и давлениями, основываясь на действующих условиях работы двигателя и требованиях компонентов. В сущности, это позволяет выбрать размер каждого насоса в соответствии с требованиями к удельной производительности данного насоса, что дает возможность уменьшить расход энергии и, следовательно, снизить расход топлива. Таким образом, можно выполнить неперекрывающиеся условия по давлению и расходу путем создания группы компонентов, для смазки которых требуется более высокий расход и более низкое давление, отдельно от группы компонентов, для смазки которых требуется более низкий расход и более высокое давление, обеспечивая при этом гибкость изменения режимов работы насосов соответственно условиям работы, например, профилю температур при прогреве двигателя.

Следует понимать, что содержащиеся в данном разделе сведения приведены с целью ознакомления в упрощенной форме с некоторыми идеями, которые далее рассмотрены в описании подробно. Данный раздел не предназначен для формулирования ключевых или существенных признаков объекта изобретения, которые определены и единственным образом изложены далее в пунктах формулы изобретения. Более того, объект изобретения не ограничен теми вариантами осуществления, которые решают проблемы недостатков, упомянутых выше или в любой части данного описания.

Краткое описание чертежей

Фиг. 1 изображает пример схемы двигателя внутреннего сгорания.

Фиг. 2 изображает блок-схему системы подачи масла в двигатель, соответствующей настоящему изобретению.

Фиг. 3 изображает пример блок-схемы алгоритма осуществления способа определения режима работы системы подачи масла в двигатель по фиг. 2.

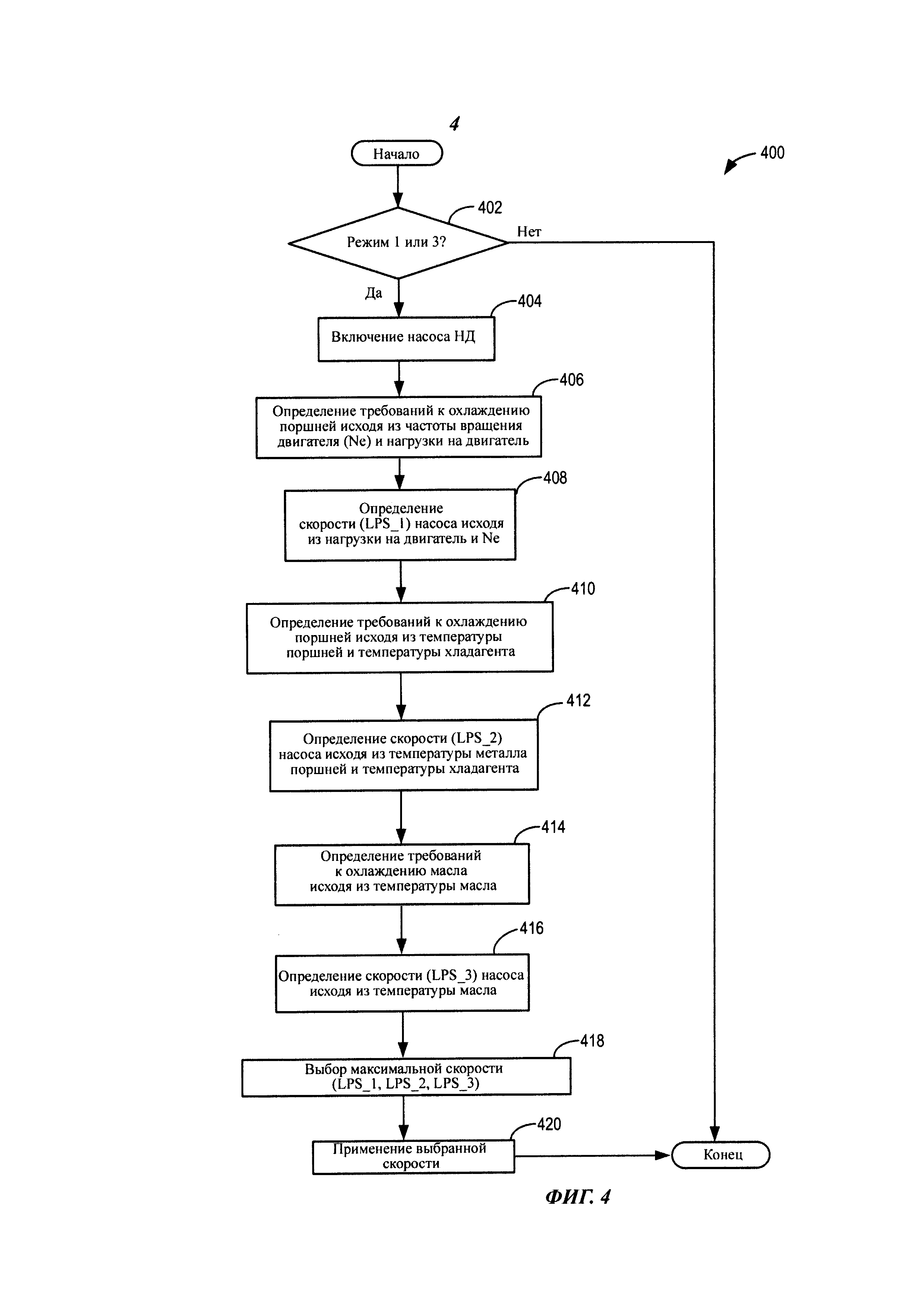

Фиг. 4 изображает пример блок-схемы алгоритма для управления масляным насосом низкого давления в соответствии с условиями работы двигателя и требованиями со стороны компонентов, связанных с масляным насосом низкого давления.

Фиг. 5 изображает пример блок-схемы алгоритма для управления масляным насосом высокого давления в соответствии с условиями работы двигателя и требованиями со стороны компонентов, связанных с масляным насосом высокого давления.

Фиг. 6 изображает пример работы масляных насосов низкого давления и высокого давления в соответствии с настоящим изобретением.

Осуществление изобретения

Нижеследующее описание относится к системе подачи масла для двигателя внутреннего сгорания, такого, какой изображен на фиг. 1, система включает в себя контур высокого давления и контур низкого давления, причем каждый контур связан с отдельным насосом. Как показано на фиг. 2, насос низкого давления связан по текучей среде с контуром низкого давления и выборочно нагнетает масло к форсункам охлаждения поршней, а насос высокого давления связан по текучей среде с контуром высокого давления и выборочно нагнетает масло к головке цилиндров, подшипникам, турбонагнетателю и к системе изменения фаз газораспределения. Контроллер может быть выполнен с возможностью выполнения программы, пример алгоритма которой приведен на фиг. 3, с целью определения режима работы двух указанных насосов в соответствии с требованиями охлаждения и смазки двигателя. Например, контроллер может привести масляную систему в действие в первом режиме (фиг. 4), при котором задействован только насос низкого давления, во втором режиме (фиг. 5), при котором задействован только насос высокого давления, и в третьем режиме, при котором одновременно функционируют оба насоса. Пример работы насосов иллюстрирует фиг. 6.

На фиг. 1 схематически изображен один цилиндр многоцилиндрового двигателя 10 внутреннего сгорания. Управление двигателем 10 по меньшей мере частично может быть осуществлено управляющей системой, содержащей контроллер 12, а также командой от водителя 132 транспортного средства через устройство 130 ввода. В данном примере устройство 130 ввода включает в себя педаль акселератора и датчик 134 положения педали для формирования сигнала положения педали (ПП), пропорционального положению педали.

В двигателе 10 в качестве примера показан цилиндр 30 (также именуемый камерой 30 сгорания), который является составной частью объединяющей зоны 202, включающей в себя головку цилиндров и двигательный блок. Головка цилиндров может, например, содержать один или более клапанов для выборочного соединения с впускной и выпускной системами, в то время как двигательный блок может содержать много цилиндров, коленчатый вал и т.п. Следует понимать, что в границах идеи и объема настоящего изобретения зона 202 может включать в себя дополнительные и/или альтернативные компоненты, помимо тех, что изображены на фиг. 1.

Камера 30 сгорания двигателя 10 содержит стенки 32 и расположенный внутри поршень 36. Показано, что поршень 36 связан с коленчатым валом 40 для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Коленчатый вал может быть связан по меньшей мере с одним ведущим колесом транспортного средства через промежуточную систему трансмиссии (не показана). Кроме того, через маховик (не показан) с коленчатым валом 40 может быть связан стартер, чтобы обеспечивать запуск двигателя 10.

Камера 30 сгорания принимает всасываемый воздух из впускного коллектора 44 через впускной канал 42 и выпускает отработавшие газы через выпускной канал 48. Впускной коллектор 44 и выпускной коллектор 46 могут выборочно сообщаться с цилиндром 30 через соответствующий впускной клапан 52 и выпускной клапан 54. В некоторых конструкциях цилиндр 30 может содержать два или более впускных клапанов и/или два или более выпускных клапанов.

Двигатель 10 также содержит устройство сжатия, такое как турбонагнетатель 206, содержащий по меньшей мере компрессор 162, во впускном канале 42. Компрессор 162 может по меньшей мере частично быть приводимым в движение турбиной 164 (например, через вал), которая расположена по ходу выпускного канала 48.

Показано, что топливная форсунка 66 связана непосредственно с камерой 30 сгорания для впрыска топлива непосредственно в камеру сгорания пропорционально длительности импульса сигнала впрыска топлива (ИВТ), поступающего из контроллера 12 через электронный драйвер 68. Таким образом, топливная форсунка 66 осуществляет так называемый прямой впрыск топлива в камеру 30 сгорания. Топливная форсунка может быть установлена на боковой стороне камеры сгорания или, например, на верхней стороне камеры сгорания. Топливо может быть доставлено к топливной форсунке 66 при помощи топливной системы (не показана), включающей в себя топливный бак, топливный насос и топливную рейку. В некоторых примерах камера 30 сгорания может альтернативно или дополнительно содержать топливную форсунку, установленную во впускном канале 42, согласно конструкции, обеспечивающей так называемый «впрыск во впускной канал», при котором ввод топлива производят во впускной канал, расположенный выше по потоку от камеры 30 сгорания.

Впускной канал 42 оснащен дросселем 62, содержащим дроссельную заслонку 64, положение которой управляет воздушным потоком. В данном конкретном примере положение дроссельной заслонки 64 можно изменять при помощи контроллера 12 посредством сигнала, подаваемого на электрический мотор или привод, который входит в состав дросселя 62, то есть, реализована так называемая система электронного дроссельного управления (ЭДУ). Таким образом, дроссель 62 можно приводить в действие, чтобы изменять поток всасываемого воздуха, подаваемого в цилиндр 30 наряду с другими цилиндрами двигателя 10. Впускной канал 42 может содержать датчик 120 массового расхода воздуха и датчик 122 давления воздуха в коллекторе для формирования и подачи в контроллер 12 соответствующих сигналов массового расхода воздуха (МРВ) и давления воздуха в коллекторе (ДВК).

Показано, что к выпускному коллектору 48 выше по потоку от каталитического нейтрализатора 70 присоединен датчик 126 выхлопных газов. Датчиком 126 может являться любой подходящий датчик, указывающий воздушно-топливное отношение отработавших газов, например, линейный кислородный датчик или универсальный или широкодиапазонный датчик содержания кислорода в отработавших газах (ШКОГ), кислородный датчик с двумя состояниями (КОГ), нагреваемый датчик содержания кислорода в отработавших газах (НКОГ), датчик оксидов азота, углеводорода или оксида углерода. Выпускная система может содержать каталитические нейтрализаторы, активируемые при определенной температуре отработавшего газа и устанавливаемые непосредственно после двигателя, а также каталитические нейтрализаторы, размещаемые под днищем транспортного средства. Согласно одному примеру, каталитический нейтрализатор 70 может содержать несколько блок-носителей катализатора. Согласно другому примеру, могут быть применены несколько устройств снижения токсичности отработавших газов, каждое из которых содержит несколько блок-носителей катализатора. Согласно одному примеру, каталитический нейтрализатор 70 может представлять собой трехкомпонентный катализатор.

Двигатель 10 содержит систему 200 подачи масла для обеспечения охлаждения и смазывания компонентов двигателя. Система 200 подачи масла содержит электрический масляный насос 204 низкого давления и электрический масляный насос 203 высокого давления, которые получают инструкции от контроллера 12. Масло, нагнетаемое масляным насосом 204 низкого давления, подают по каналу 214 к первой группе компонентов, которые объединены в группу в соответствии с предъявляемыми требованиями более высокого расхода масла и/или более низкого давления. Например, посредством масляного насоса 204 низкого давления масло можно нагнетать по каналу 214 для охлаждения нижней стороны поршня 36 через форсунки 208 охлаждения поршня. Масло, нагнетаемое масляным насосом 203 высокого давления, подают по каналу 212 ко второй группе компонентов, в число которых входят, например, турбонагнетатель 206, подшипники (не показаны) и система 19 изменения фаз газораспределения, расположенная в головке цилиндров, а также в зоне 202 двигательного блока. Во вторую группу компоненты могут быть объединены в соответствии с предъявляемыми требованиями более высокого давления и более низкого расхода масла для охлаждения и смазывания компонентов. Пример схемы подачи масла, соответствующей настоящему изобретению, будет раскрыт ниже согласно фиг. 2.

Согласно некоторым вариантам осуществления, каждый цилиндр двигателя 10 может содержать свечу 92 зажигания для инициирования воспламенения. Система 88 зажигания может создавать искру зажигания в камере 30 сгорания посредством свечи 92 в ответ на сигнал опережения зажигания (ОЗ), поступающий от контроллера 12 в определенных режимах работы. Однако, согласно некоторым вариантам осуществления, свеча 92 зажигания может быть опущена, например, когда в двигателе 10 воспламенение инициируется самовозгоранием или путем впрыска топлива, как в случае некоторых дизельных двигателей.

Зона 202 головки цилиндров и двигательного блока заключает в себе систему варьируемого управления клапанами, такую как система 19 изменения фаз газораспределения (ИФГ). В данном примере показана кулачковая газораспределительная система, хотя могут быть использованы и другие конструкции. Точнее, показано, что распредвал 140 двигателя 10 взаимодействует с коромыслами 148 и 146 для привода впускного клапана 52 и, соответственно, выпускного клапана 54. Система ИФГ 19 может быть приводимой в действие давлением масла (ОРА), приводимой в действие крутящим моментом распредвала (СТА) или сочетанием указанных факторов. Путем регулирования ряда гидравлических клапанов, чтобы тем самым направлять гидравлическую жидкость, такую как моторное масло, в полость фазирующего устройства распредвала (например, в камеру опережения или в камеру запаздывания) можно изменять моменты закрытия и открытия клапанов (например, задавать опережение или запаздывание). Работой гидравлических управляющих клапанов можно управлять посредством соответствующих управляющих соленоидов (электромагнитов). Точнее, контроллер двигателя может передавать сигнал на соленоиды, чтобы перемещать золотник клапана, который регулирует течение масла через полость фазирующего устройства. В том значении, в каком указанные термины используются в настоящем описании, «опережение» и «запаздывание» фазы распредвала касается относительной фазы распредвала, в том смысле, что положение полного опережения, например, может все же обеспечивать запаздывание открытия впускного клапана по отношению к верхней мертвой точке.

Распредвал 140 гидравлически связан с корпусом 136. Корпус 136 образует зубчатое колесо, содержащее несколько зубьев 138. Согласно примеру осуществления, корпус 136 механически связан с коленчатым валом 40 посредством синхронизирующей цепи или ремня (не показаны). Поэтому корпус 136 и распредвал 140 вращаются по существу с равными скоростями и синхронно с коленчатым валом 40. Согласно другому варианту осуществления, например, в четырехтактном двигателе, корпус 136 и коленчатый вал 40 могут быть механически связаны с распредвалом 140 так, что корпус 136 и коленчатый вал могут вращаться синхронно со скоростью, отличающейся от скорости вращения распредвала 140 (например, с отношением 2:1, при котором коленчатый вал вращается в два раза быстрее распредвала). В этом другом варианте зубья 138 могут быть механически связаны с распредвалом 140.

Благодаря управлению гидравлической связью, о которой шла речь выше, можно за счет гидравлических давлений в камере 142 запаздывания и камере 144 опережения изменять положение распредвала 140 относительно коленчатого вала 40. Например, если дать возможность гидравлической жидкости под высоким давлением войти в камеру 142 запаздывания, то можно ввести запаздывание положения распредвала 140 относительно коленчатого вала 40. В результате впускной клапан 52 и выпускной клапан 54 можно открывать и закрывать относительно коленчатого вала 40 в момент более поздний по сравнению с нормальным моментом времени. Аналогично, если дать возможность гидравлической жидкости под высоким давлением войти в камеру 144 опережения, то можно ввести опережение положения распредвала 140 относительно коленчатого вала 40. В результате впускной клапан 52 и выпускной клапан 54 можно открывать и закрывать относительно коленчатого вала 40 в момент более ранний по сравнению с нормальным моментом времени.

Хотя в данном примере показана система, в которой управление фазой работы впускного и выпускного клапанов осуществляют одновременно, может быть реализовано варьируемое управление фазой впускного клапана, варьируемое управление фазой выпускного клапана, независимое варьируемое управление фазами двух клапанов, варьируемое управление двумя клапанами с обеспечением одинаковых фаз их срабатывания или другие варианты варьируемого управления фазами работы клапанов. Кроме того, может быть реализована система газораспределения с регулированием высоты подъема клапанов. Помимо этого, может быть использована система переключения профилей кулачков, чтобы при различных условиях работы обеспечивать различные профили кулачков. Кроме того, приводом клапана может служить следящий ролик, механический поршень прямого действия, электрогидравлический механизм и другие устройства, заменяющие собой коромысла.

В системе 19 ИФГ зубья 138, вращаясь синхронно с распредвалом 140, дают возможность измерять относительное положение рапредвала посредством датчика 150 фазы распредвала, формирующего сигнал ИФГ для контроллера 12. Зубья 1, 2, 3 и 4 могут быть использованы для измерения фазы распредвала и при этом они равномерно распределены по окружности (например, в двигателе с двумя блоками цилиндров и схемой V-8 зубья разнесены друг от друга на 90°), в то время как зуб 5 может быть использован для идентификации цилиндра. Кроме того, контроллер 12 посылает управляющие сигналы (LACT, RACT) к стандартным соленоидным клапанам (не показаны) для управления подачей гидравлической жидкости либо в камеру 142 запаздывания, либо в камеру 144 опережения, либо же для прекращения подачи гидравлической жидкости в обе указанные камеры. Согласно одному варианту осуществления, гидравлической жидкостью высокого давления может служить масло, нагнетаемое электрическим масляным насосом 203 высокого давления.

Относительная фаза распредвала может быть измерена разными способами. В общем, интервал времени (или угол поворота) между нарастающим фронтом сигнала профиля зажигания (ПЗ) и приемом сигнала от одного из нескольких зубьев 138 на корпусе 136 является мерой относительной фазы распредвала. В случае конкретного примера двигателя V-8 с двумя блоками цилиндров и колеса с пятью зубьями, результат измерения фазы распредвала для определенного блока цилиндров получают четыре раза за оборот плюс дополнительный сигнал для идентификации цилиндра.

Как говорилось выше, на фиг. 1 изображен только один цилиндр многоцилиндрового двигателя, при этом каждый цилиндр может аналогичным образом содержать свой собственный набор впускного/выпускного клапанов, топливной форсунки, системы зажигания и т.п.

На фиг. 1 показан контроллер 12 в виде микрокомпьютера, содержащего: микропроцессорное устройство 102 (МПУ), порты 104 ввода/вывода (ВВОД/ВЫВОД), электронную среду хранения исполняемых программ и калибровочных значений, в данном конкретном примере изображенную в виде постоянного запоминающего устройства 106 (ПЗУ), оперативное запоминающее устройство 108 (ОЗУ), энергонезависимое запоминающее устройство 110 (ЭЗУ) и шину данных. Контроллер 12 может принимать различные сигналы и информацию от датчиков, связанных с двигателем 10, дополнительно к тем сигналам, о которых говорилось выше, включая: сигнал измеренного массового расхода воздуха (МРВ), надуваемого в двигатель, от датчика 120 массового расхода воздуха; сигнал температуры хладагента двигателя (ТХД) от датчика 112, связанного с рубашкой 114 охлаждения; сигнал профиля зажигания (ПЗ) от датчика 118 на эффекте Холла (или датчика иного типа), связанного с коленчатым валом 40, сигнал положения дросселя (ПД) от датчика положения дросселя и сигнал давления в коллекторе (ДВК) от датчика 122. Кроме того, контроллер 12 принимает сигнал, касающийся температуры моторного масла от датчика температуры масла двигателя (не показан) и сигнал температуры металла поршня от инфракрасного датчика. Такая информация может быть использована для определения режима работы системы подачи масла и величин производительности каждого из насосов, что будет рассмотрено более подробно ниже согласно фиг. 3, 4 и 5.

Сигнал частоты вращения двигателя (ЧВД) выдает контроллер 12 из сигнала ПЗ стандартным способом, а сигнал ДВК от датчика давления воздуха в коллекторе указывает разрежение или давление во впускном коллекторе. При работе двигателя со стехиометрическим отношением данный датчик может указывать нагрузку на двигатель. Кроме того, данный датчик, наряду с частотой вращения двигателя, может обеспечивать оценку заряда горючей смеси (включая воздух), вводимой в цилиндр. Согласно одному примеру, датчик 118 на эффекте Холла, который также используют в качестве датчика частоты вращения двигателя, может на каждый оборот коленчатого вала формировать заданное число равноотстоящих импульсов. Как будет рассмотрено ниже, результаты измерения частоты вращения двигателя по сигналу указанного датчика могут быть использованы для определения производительности масляного насоса.

Среда хранения постоянного запоминающего устройства 106 может быть заполнена машиночитаемыми данными, которые представляют инструкции, исполняемые процессором 102 для осуществления рассматриваемых ниже способов, а также их вариантов.

На фиг. 2 в качестве примера изображена схема системы 200 подачи масла, которая может быть включена в состав двигателя 10 по фиг. 1. Как таковые, компоненты, которые были ранее представлены на фиг. 1, на фиг 2 имеют аналогичные позиционные номера и повторно не описываются.

Система 200 подачи масла может подавать масло в различные места двигателя, чтобы выполнять такие функции, как охлаждение компонентов, смазка, приведение в действие исполнительных органов и т.п. Как показано, система 200 подачи масла содержит контур 250 низкого давления, который доставляет масло под низким давлением к первой группе компонентов, включающей в себя форсунки 208 охлаждения поршней. Система 200 подачи масла дополнительно содержит контур 270 высокого давления, который доставляет масло под высоким давлением ко второй группе компонентов, включающей в себя различные подшипники внутри головки цилиндров, а также зону 202 двигательного блока и турбонагнетатель 206. Согласно другим примерам, в каждую из групп - первую и вторую могут быть включены и другие компоненты. Причисление компонентов к первой и второй группам производят в соответствии с требованиями в отношении охлаждения и смазки. Например, в первую группу сведены компоненты, к которым предъявляют требование высокого расхода и низкого давления масла, в то время как во вторую группу сведены компоненты, к которым предъявляют требование низкого расхода и высокого давления масла.

Контур 250 низкого давления содержит масляный насос 204 низкого давления (НД). Масляный насос низкого давления в рассматриваемом варианте осуществления представляет собой насос с электрическим приводом, причем данный насос связан с первым электрическим мотором 207, который может получать питание от батареи системы (не показана). Контур 270 высокого давления содержит масляный насос 203 высокого давления (ВД). Масляный насос высокого давления в рассматриваемом варианте осуществления также представляет собой насос с электрическим приводом, причем данный насос связан со вторым электрическим мотором 205. Второй электрический мотор 205 также может получать питание от батареи системы. Контур 250 низкого давления и контур 270 высокого давления по текучей среде отделены друг от друга и могут быть приведены в действие независимо друг от друга. Указанные два контура можно также приводить в действие одновременно. Кроме того, производительностью масляного насоса 204 НД можно управлять путем регулирования первого электрического мотора 207, в то время как производительность масляного насоса ВД можно изменять путем регулирования второго электрического мотора 205. Каждый из двух указанных контуров отдельно выкачивает масло из общего маслосборника 201 и возвращает масло обратно в маслосборник 201.

Масляный насос 204 НД, связанный с первым электрическим мотором 207, выкачивает масло из маслосборника 201 через подающий масляный канал 214. От масляного насоса 204 НД масло под давлением подают через маслоохладитель 222 к форсункам 208 охлаждения поршней. Контур 250 НД не содержит фильтра. Масло возвращают в маслосборник 201 под атмосферным давлением через обратный канал 234. Таким образом, в контуре 250 НД осуществляют нагнетание масла посредством масляного насоса 204 НД к форсункам 208 охлаждения поршней и последующий возврат масла в маслосборник 201. Поскольку охлаждение поршней через форсунки охлаждения поршней требует подачи больших объемов масла при низком давлении, размер масляного насоса 204 НД для выполнения указанных требований может отличаться от масляного насоса 203 ВД. Например, масляный насос 204 НД может характеризоваться большей скоростью подачи масла, чем масляный насос 203 ВД. Кроме того, при данных условиях работы двигателя, например, при высоких нагрузках, когда поршни имеют повышенную температуру, масляный насос 204 НД может для охлаждения поршней нагнетать масло с большим расходом, чем масляный насос 203 ВД.

Масляный насос 203 ВД, связанный со вторым электрическим мотором 205, выкачивает масло из маслосборника 201 через подающий масляный канал 212. От масляного насоса 203 ВД масло под давлением через подающий канал 212, масляный фильтр 232 и маслоохладитель 224 подают к одной или более подсистемам, таким как турбонагнетатель 206, подшипники 210 и система 218 ИФГ. Масляным фильтром 232 может служить любой подходящий фильтр для удаления частиц из масла. Например, масляный фильтр 232 может представлять собой патрон, улавливающий частицы, размер которых превышает размер пор фильтра. Согласно другому примеру, масляный фильтр 232 может быть магнитным и таким образом может задерживать ферромагнитные частицы. Согласно еще одному примеру, масляный фильтр 232 может задерживать частицы посредством седиментации или за счет центробежных сил или посредством другого способа удаления частиц из потока масла. Таким образом, масло, нагнетаемое масляным насосом 203 ВД в контуре 270 ВД, проходит через масляный фильтр 232 и очищается масляным фильтром 232, расположенным ниже по потоку от масляного насоса 203 ВД.

После прохождения через маслоохладитель 224 масло может быть подано к различным подсистемам и их компонентам. В примере, изображенном на фиг. 2, турбонагнетатель 206 получает масло через канал 216, подшипники 210 получают масло через канал 220, а система 218 ИФГ получает масло через канал 236. В изображенном примере подшипники 210 и система 218 ИФГ являются частью головки цилиндров и зоны 202 двигательного блока, представленной на фиг. 1. Дополнительные масляные подсистемы могут включать в себя смазочные каналы для доставки масла к движущимся компонентам, таким как коленчатый вал, клапаны цилиндров и т.п. Другими примерами масляных подсистем, помимо иных возможных, могут являться стенки цилиндров, разные подшипники и т.п.Масло выходит из турбонагнетателя 206, подшипников 210 и системы 218 ИФГ через каналы соответственно 223, 226 и 228. Масло возвращают в маслосборник 201 под атмосферным давлением по обратному каналу 230.

Как показано на фиг. 2, контур 270 ВД и контур 250 НД совместно используют общий маслосборник 201. Таким образом, моторное масло нагнетают посредством масляного насоса 204 НД к форсункам 208 охлаждения поршней и возвращают в маслосборник 201; при этом указанное масло не нагнетают масляным насосом 203 ВД. Аналогично, моторное масло нагнетают посредством масляного насоса 203 ВД к подшипникам, системе ИФГ или турбонагнетателю и возвращают в маслосборник; при этом указанное масло не нагнетают масляным насосом 204 НД. Следовательно, каждый из масляных насосов - насос НД и насос ВД - выкачивает масло из общего маслосборника совместного пользования и возвращает масло обратно в общий маслосборник совместного пользования. Кроме того, масляный насос 204 НД подает масло только к первой группе компонентов (в данном случае включающей в себя форсунки охлаждения поршней) и не подает масло ко второй группе компонентов (в данном случае включающей в себя головку цилиндров, подшипники и систему варьируемого управления клапанами, такую как систему ИФГ, а также турбонагнетатель). Аналогично, масляный насос 203 ВД подает масло к каждому из следующих компонентов: головке цилиндров, подшипникам и системе варьируемого управления клапанами, а также к турбонагнетателю и не подает масло к форсункам охлаждения поршней.

Размер масляного насоса 204 НД может быть выбран иным по сравнению с масляным насосом 203 ВД, поскольку насос НД подает масло к компонентам (таким как форсунки охлаждения поршней), которые требуют повышенного расхода масла и более низкого давления. Поэтому масляный насос НД может быть выбран так, чтобы он обеспечивал более высокую скорость подачи масла, чем масляный насос ВД. С другой стороны, поскольку масляный насос 203 ВД подает масло к компонентам, которые требуют более высокого давления масла при более низком расходе, масляный насос ВД может быть выбран так, чтобы он обеспечивал более низкую скорость подачи масла при более высоком давлении, чем масляный насос НД. Кроме того, поскольку потребность в охлаждении поршней может возникать только при условиях высоких нагрузок и высокой температуры масла, масляный насос НД можно выключать, когда указанные факторы отсутствуют. Аналогично, масляным насосом ВД можно управлять динамически в соответствии с требованиями к установке фазы распредвала и смазке.

В соответствии с принятой в настоящем описании терминологией, контуром называется замкнутая цепь, по которой масло засасывают из маслосборника, подают к одному или более устройствам двигателя 10 и возвращают в маслосборник для повторной раздачи. Масло, выкачиваемое насосами, может быть доставлено к различным компонентам двигателя и может быть возвращено в маслосборник 201 любым подходящим путем. Например, один или более масляных обратных каналов могут направлять масло непосредственно в маслосборник. В рассматриваемом варианте осуществления показано, что контур 250 низкого давления может выкачивать масло через подающий масляный канал 214 и может возвращать масло в маслосборник 201 через обратный канал 234. Масло, выкачиваемое через канал 212 контуром 270 высокого давления, могут возвращать в маслосборник 201 через канал 230. Согласно другому примеру, масло может каплями стекать с различных компонентов, при этом капли масла за счет силы тяжести могут собираться в маслосборнике.

Следует понимать, что в примерах других конструкций, для предотвращения обратного течения, в контур 250 низкого давления ниже по потоку от масляного насоса 204 НД может быть включен обратный клапан с низким порогом открывания по давлению. Согласно одному примеру, такой обратный клапан может иметь порог открывания равный 2 бар. Согласно другому примеру, может быть использован обратный клапан с низким порогом открывания, если масляный насос НД и масляный насос ВД используют общий подающий масляный канал.

Следует также понимать, что раскрываемая система 200 подачи масла приводится как пример, и, таким образом, не служит ограничением идеи изобретения. Система 200 подачи масла раскрывается скорее для ознакомления с общей идеей изобретения, при этом в границах объема настоящего изобретения возможны различные конструкции системы. Таким образом, следует понимать, что фиг. 2 может содержать дополнительные и/или другие компоненты по сравнению с теми, которые изображены. Например, в некоторых вариантах осуществления контуры НД и ВД могут совместно использовать общий канал всасывания. Кроме того, в рамках объема настоящего изобретения из примера масляной системы некоторые компоненты могут быть исключены. Например, в каких-то конструкциях могут быть исключены один или более клапанов. В качестве другого примера, из одного из контуров может быть исключен охладитель.

Таким образом, два отдельных масляных контура можно использовать для подачи масла к индивидуальным компонентам двигателя при разных давлениях и разных объемах подачи. Компоненты, такие как форсунки охлаждения поршней, требующие масла при более низком давлении и более высокой скорости подачи, можно снабжать исключительно масляным насосом НД, в то время как компоненты, такие как подшипники, система ИФГ, турбонагнетатель и т.п., требующие масла при более высоком давлении и более низкой скорости подачи, могут получать масло исключительно от масляного насоса ВД. Поэтому размер каждого насоса может быть выбран в соответствии с требованиями компонентов, которые с ним связаны. Кроме того, благодаря использованию электрических масляных насосов вместо насосов с приводом от коленчатого вала, можно осуществлять охлаждение компонентов, даже когда двигатель находится в состоянии покоя.

Контроллер 12 двигателя может быть выполнен с возможностью выбора режима работы системы подачи масла (включения в работу одного или более масляных насосов НД и ВД) в зависимости то условий работы двигателя и требований двигателя в отношении смазки и охлаждения. Например, контроллер 12 может быть оснащен постоянным запоминающим устройством, в котором записаны коды для выполнения программ, например, таких, какие представлены на фиг. 3-5. Алгоритм 300, представленный на фиг. 3, выбирает конкретный режим подачи масла исходя из условий работы двигателя. Алгоритм 400 на фиг. 4 подробно описывает работу масляного насоса НД (или просто «насоса НД») в зависимости от различных параметров двигателя. Алгоритм 500 на фиг. 5 изображает работу масляного насоса ВД (или просто «насоса ВД») в зависимости от условий работы двигателя.

На фиг. 3 изображена блок-схема алгоритма 300 для выбора режима работы системы подачи масла по фиг. 2. Точнее, может быть выбран один из трех режимов в зависимости от параметров, таких как температура поршней, температура масла, частота вращения двигателя и фаза в системе ИФГ.

На шаге 302 производят измерение и/или оценивание условий работы двигателя. В число условий работы двигателя входят: частота вращения двигателя (Ne), нагрузка на двигатель, степень наддува, фазы газораспределения, температура двигателя, температура поршней, температура масла, температура хладагента и т.п. На шаге 304 алгоритм 300 определяет режим подачи масла исходя из условий работы двигателя, которые были определены и/или оценены на шаге 302. Например, другой режим работы может быть выбран, когда двигатель работает при более низкой частоте вращения по сравнению с ситуацией, когда частота вращения двигателя была более высокой.

На шаге 306 определяют, предусматривают ли текущие условия работы двигателя первый режим работы масляной системы (режим 1). Например, первый режим может быть выбран, если температура поршней повышенная. В сущности, при первом режиме работает только насос НД.

Если определен первый режим, то на шаге 312 производят включение насоса НД, и он работает, в то время как насос ВД остается выключенным. Поэтому на шаге 313 откачку масла из маслосборника производят только насосом НД. Например, вскоре после выключения двигателя, когда он находится в состоянии покоя, поршень может быть охлажден за счет работы насоса НД. Когда двигатель находится в состоянии покоя, насос ВД может быть выключен, поскольку смазка подшипников, турбонагнетателя и системы ИФГ может не потребоваться. Таким образом, в первом режиме масло можно не нагнетать в группу компонентов, связанную с насосом ВД, то есть к подшипникам, турбонагнетателю и к системе варьируемого управления клапанами.

Поэтому на шаге 318 работу насоса НД можно использовать для охлаждения поршней и самого масла. Работа насоса НД будет более подробно разобрана ниже при описании фиг. 4. Согласно одному примеру, по окончании вращения двигателя и его остановке температура масла может быть выше пороговой, но поршни могут быть холоднее. В данном случае работа насоса НД может быть использована для прокачки масла через маслоохладитель в контуре низкого давления. Масло можно прокачивать с пониженной скоростью, так чтобы оно не било струей в поршень, а спокойно вытекало из форсунок охлаждения поршня и стекало обратно в маслосборник.

На шаге 324 масло, нагнетаемое насосом НД, возвращают в общий маслосборник совместного пользования. Как говорилось ранее в отношении фиг. 2, насос НД является частью контура НД и действует независимо от насоса ВД. Таким образом, масло, нагнетаемое насосом НД в контуре низкого давления движется отдельно, а конкретно - к форсункам охлаждения поршней, и возвращается в маслосборник; при этом насос ВД это масло не перекачивает. То есть масло, выкачиваемое насосом НД, проходит по контуру низкого давления, и возвращается в маслосборник, не встречаясь с насосом ВД или контуром высокого давления.

Если на шаге 306 первый режим подачи масла не подтвержден, то на шаге 308 производят проверку, предусматривают ли текущие условия работы двигателя второй режим работы масляной системы (режим 2). Например, второй режим может быть выбран, если двигатель работает, и различные подшипники требуют смазки. В сущности, при втором режиме приводят в действие только насос ВД. Если определен второй режим работы, то на шаге 314 производят включение насоса ВД и одновременное выключение насоса НД, и на шаге 315 подачу масла могут производить только посредством насоса ВД. Например, при запуске двигателя, особенно при запуске двигателя из холодного состояния, поршни могут быть более холодными, и команду на охлаждение поршней можно не давать. Следовательно, при втором режиме работы масляной системы можно не нагнетать масло посредством насоса НД с целью охлаждения поршней.

Однако при запуске и работе двигателя подшипники в двигательном блоке и головка цилиндров могут требовать смазки, и может быть включен насос ВД. Поэтому на шаге 320 насос ВД подает масло, чтобы осуществлять смазку подшипников и дать возможность изменять моменты открытия и закрытия клапанов посредством установки фазы распредвала. Работа насоса ВД более подробно будет рассмотрена ниже при описании фиг. 5. На шаге 326 масло, нагнетаемое насосом ВД, возвращают в общий маслосборник совместного пользования без прохождения через насос НД. Как показано на фиг. 2, насос ВД действует как часть контура высокого давления, который работает отдельно от насоса НД и контура низкого давления. Таким образом, масло, выкачиваемое насосом ВД, проходит только по контуру высокого давления и возвращается в маслосборник, не проходя через контур низкого давления.

Если на шаге 308 второй режим подачи масла не подтвержден, то на шаге 310 производят проверку, предусматривают ли текущие условия работы двигателя третий режим работы масляной системы (режим 3). Например, третий режим может быть выбран, если двигатель работает, и поршни требуют охлаждения. В сущности, при третьем режиме одновременно приводят в действие оба насоса - насос НД и насос ВД. Если на шаге 310 условия для работы в третьем режиме не подтверждены, то алгоритм 300 возвращается к шагу 306.

Если на шаге 310 определен третий режим работы системы подачи масла, то алгоритм 300 переходит к шагу 316, на котором осуществляют одновременное включение и работу насоса НД и насоса ВД. Таким образом, на шаге 317 нагнетание масла могут осуществлять и насосом НД и насосом ВД. На шаге 322 масло с выхода насоса НД охлаждает поршни и само охлаждается, в то время как масло с выхода насоса ВД смазывает подшипники и дает возможность устанавливать фазу распредвала. Дополнительные подробности работы насосов НД и ВД будут рассмотрены ниже согласно фиг. 4 и фиг. 5. На шаге 328 масло, проходящее через насос НД, возвращают в общий маслосборник совместного пользования независимо от масла, проходящего через насос ВД.

После шагов 324 и 326 алгоритм 300 может завершить свою работу. Однако после шага 328 алгоритм 300 переходит к шагу 330, чтобы проверить, имеется ли ограничение со стороны электрического питания насосов. Например, если ухудшились характеристики генератора переменного тока, который обеспечивает питание для батареи системы, то электроснабжение насосов может быть снижено. Если электрическое питание насосов имеет ограничение, то на шаге 332 насос НД может быть выключен, а работу насоса ВД можно продолжать. Кроме того, на шаге 336 мощность двигателя может быть отрегулирована, чтобы поддерживать более низкую температуру поршней и избежать запроса на охлаждение поршней. Например, можно ограничить мощность двигателя путем ограничения наддува. Если на шаге 330 определяют, что электропитания достаточно для одновременной работы обоих насосов, то на шаге 334 продолжают работу насосов в третьем режиме.

Таким образом, при первом режиме работы системы подачи масла, могут осуществлять нагнетание масла посредством масляного насоса НД по контуру низкого давления только к первой группе компонентов, включающей в себя форсунки охлаждения поршней. При первом режиме насос ВД может быть выключен, поэтому масло не будут подавать ко второй группе компонентов, включающей в себя головку цилиндров, систему варьируемого управления клапанами, а также турбонагнетатель и т.п., то есть компонентов, связанных с насосом ВД. Аналогично, при втором режиме работы масляной системы двигателя могут осуществлять нагнетание масла посредством масляного насоса ВД по контуру высокого давления только ко второй группе компонентов, включающей в себя головку цилиндров, подшипники, систему варьируемого управления клапанами, такую как система ИФГ и турбонагнетатель. При втором режиме работы насос НД контура низкого давления может быть выключен, и масло, таким образом, не сможет быть подано к первой группе компонентов, например, к форсункам охлаждения поршней. Наконец, при третьем режиме работы системы подачи масла оба насоса могут работать одновременно и подавать масло к их соответствующим компонентам, включая головку цилиндров, подшипники, турбонагнетатель, форсунки охлаждения поршней и систему варьируемого управления клапанами. Примером условий для работы системы подачи масла двигателя в третьем режиме может служить ускорение транспортного средства на скоростной дороге.

На фиг. 4 изображена блок-схема алгоритма 400, который подробно описывает управление масляным насосом низкого давления (НД) при первом и третьем режимах работы масляной системы. Точнее, алгоритм 400 определяет и регулирует выходные параметры насоса НД, например, скорость насоса исходя из действующих условий работы двигателя. Выходные параметры насоса могут включать в себя один или более из следующих величин: производительность насоса, скорость насоса, величину расхода насоса, объемную производительность насоса или давление на выходе насоса.

На шаге 402 производят проверку, работает ли система подачи масла в первом или третьем режиме. Режим работы может быть выбран, как это было описано ранее согласно фиг. 3 исходя из условий работы двигателя. Если определяют, что система подачи масла не работает ни в одном из указанных двух режимов, то алгоритм 400 завершает работу. Однако если подтверждают, что система подачи масла работает либо в первом, либо в третьем режиме, то на шаге 404 производят включение насоса НД. Включение данного насоса заключается в приведении в действие электрического мотора, связанного с насосом НД. На шаге 406, исходя из частоты вращения двигателя и нагрузки на двигатель, производят определение требований к охлаждению поршней. Например, охлаждение поршней может требоваться из-за того, что температура поршней достигает высоких значений в условиях высокой нагрузки. Согласно одному примеру, условия высокой нагрузки могут возникать, когда транспортное средство буксирует большой груз. Согласно другому примеру, условия высокой нагрузки могут возникать при движении с высокой скоростью по скоростной магистрали. На шаге 408, исходя из измеренной частоты вращения двигателя и оценки нагрузки на двигатель, может быть определен выходной параметр насоса, например, скорость LPS_1 насоса. К примеру, контроллер может использовать функцию нагрузки на двигатель и частоты вращения двигателя, которая хранится в памяти в виде таблицы соответствия, для определения скорости LPS_1 насоса, которая требуется для охлаждения поршней.

На шаге 410 алгоритм 400 определяет требования к охлаждению поршней исходя из измеренной температуры поршней и температуры хладагента. Например, температуру поршней может измерять инфракрасный датчик. Температура хладагента может быть связана с температурой масла, поскольку хладагент может отбирать тепло от масла, проходящего через маслоохладитель. В сущности, может требоваться поддерживать температуры поршней и масла ниже пороговой температуры. Отклонение измеренной температуры поршней и хладагента от минимального порога для каждого из параметров - температуры поршней и температуры хладагента - может быть использовано для определения требований к охлаждению поршней на шаге 410. На шаге 412, исходя из температуры поршней и температуры хладагента, контроллер определяет скорость LPS_2 насоса. Например, контроллер может использовать функцию температуры поршней и температуры хладагента, которая хранится в памяти в виде таблицы соответствия, для определения скорости LPS_2 насоса, которая требуется для охлаждения поршней.

На шаге 414 алгоритм 400 определяет требования к охлаждению масла исходя из температуры масла. Насос НД может быть включен, если температура масла поднимается выше минимального порога. Температура масла может быть измерена посредством датчика температуры, расположенного в маслосборнике. Согласно другому примеру, для вычисления температуры масла может быть использовано измеренное значение температуры хладагента, поскольку хладагент может отбирать тепло от масла, протекающего через маслоохладитель. Таким образом, охлаждение масла может требоваться, даже когда нет команды на работу форсунок охлаждения поршней. На шаге 416, исходя из температуры масла, может быть определена скорость LSP_3 насоса. Например, может быть определена скорость насоса достаточно низкая, чтобы масло не било струей в поршни, а проходило через охладитель и спокойно вытекало из форсунок охлаждения поршней, а затем возвращалось в общий маслосборник.

На шаге 418 может быть выбрана и применена максимальная из скоростей LPS_1, LPS_2 и LPS_3. Например, если транспортное средство буксирует тяжелый груз, и двигатель работает с повышенной нагрузкой, то LPS_1 может быть самой большой из трех скоростей, которые были определены. В этой ситуации контроллер 12 может привести насос НД в действие на скорости LPS_1. В другом случае, если двигатель находится в состоянии покоя, и температура поршней более низкая, максимальной скоростью может быть LPS_3. В данном случае насос может быть приведен в действие со скоростью LPS_3, и масло может проходить в контуре низкого давления через охладитель, но не бить струей в юбки поршней. Таким образом, производительность насоса НД может быть отрегулирована, чтобы удовлетворить максимальным требованиям в отношении охлаждения и смазки той группы компонентов, которая обслуживается насосом НД. Наконец, на шаге 420 выбранная скорость может быть применена к насосу НД.

Хотя в изображенном примере показан выбор и применение скорости насоса, согласно другим примерам, контроллер может регулировать давление на выходе насоса, величину расхода или другой выходной параметр насоса.

Следует понимать, что насос НД может работать с такой скоростью, давлением и расходом, которые являются достаточными, чтобы распылять масло на поршни для обеспечения их охлаждения. Минимальное давление в соплах форсунок охлаждения поршней можно рассчитать, используя уравнение Бернулли. Высота, на которую должна подниматься масляная струя, чтобы достигать поверхности поршня, может быть пересчитана на давление и скорость струи. Кроме того, давление и скорость масляной струи должны быть достаточными, чтобы преодолевать аэродинамическое сопротивление и достигать нужного места на поверхности поршня.

Таким образом, насос НД можно выборочно включать и устанавливать его производительность исходя из одного или более из следующих параметров: нагрузки на двигатель, частоты вращения двигателя, температуры поршней, температуры хладагента и температуры масла.

На фиг. 5 изображена блок-схема алгоритма 500 для определения и регулирования выходных параметров насоса высокого давления (ВД). Точнее, выходной параметр насоса ВД, например, давление, может быть отрегулирован исходя из частоты вращения двигателя, предстоящей установки фазы распредвала и/или увеличения нагрузки на двигатель. Выходным параметром насоса может являться одна из следующих величин: скорость, давление, величина расхода и объемная производительность.

На шаге 502 производят проверку, работает ли система подачи масла во втором или третьем режиме. Режим работы может быть выбран, как это было описано ранее согласно фиг. 3 исходя из условий работы двигателя. Если определяют, что система подачи масла не работает ни в одном из указанных двух режимов, то алгоритм 500 завершает работу. С другой стороны, если установлено, что система подачи масла работает либо во втором, либо в третьем режиме, то на шаге 504 может быть включен насос ВД путем приведения в действие электрического мотора, связанного с насосом ВД. Например, насос ВД может быть включен, когда двигатель работает.

На шаге 506 производят определение требований к смазке со стороны различных подшипников, находящихся внутри двигателя, а на шаге 508 - определение давления НРР_1 на выходе насоса в зависимости от частоты вращения двигателя, чтобы удовлетворить требования по смазке. Согласно одному примеру, для определения давления на выходе насоса ВД может быть использована функция частоты вращения двигателя, которая в виде таблицы соответствия записана в памяти контроллера.

На шаге 510, исходя из условий работы двигателя, производят определение требований к установке фазы распредвала системой ИФГ. Например, если ожидается изменение моментов открытия и закрытия клапанов, то посредством гидравлического давления может быть задано смещение в фазирующем устройстве распредвала. Изменение фазы системой ИФГ может быть определено путем вычисления на шаге 512 требуемой величины разности фаз, а также путем определения на шаге 514 трения распредвала исходя из температуры масла и головки. Ошибка фазирующего устройства может быть учтена при определении на шаге 514 трения в распредвалу, причем указанную ошибку сохраняют в памяти как функцию температуры масла и температуры головки.

На шаге 516, исходя из температуры масла и величины изменения фазы распредвала, производят определение давления НРР_2 на выходе насоса. Например, чем больше величина изменения фазы, тем более высокое давление на выходе насоса может потребоваться. На шаге 518 производят проверку, имеют ли место условия увеличения нагрузки на двигатель. Условия увеличения нагрузки можно определить по изменению положения педали акселератора. Согласно другому примеру, условия увеличения нагрузки на двигатель подтверждают, если скорость изменения нагрузки превышает пороговую величину. Например, условия увеличения нагрузки могут потребовать быстроты изменения крутящего момента и устойчивости горения топливной смеси. Если условие увеличения нагрузки подтверждают, то на шаге 520 производят определение давления НРР_3 на выходе насоса в зависимости от температуры масла и изменения нагрузки на двигатель. На шаге 524 производят выбор и применение максимального из давлений НРР_1, НРР_2 и НРР_3 на выходе насоса.

Если на шаге 518 условия увеличения нагрузки на двигатель не подтверждают, то на шаге 522 производят выбор и применение максимального из давлений НРР_1, НРР_2 на выходе насоса. На шаге 526 к насосу ВД применяют давление на выходе, выбранное на шаге 522 или 524. Таким образом, может быть отрегулировано давление на выходе насоса ВД, чтобы соответствовать максимальным требованиям по смазке и охлаждению той группы компонентов, которую обслуживает насос ВД. Таким образом, если есть запрос на масло от насоса ВД для смазки подшипников коленчатого вала и турбонагнетателя, а изменения фазы распредвала системой ИФГ не ожидается, то может быть выбрано более низкое давление на выходе насоса ВД. С другой стороны, если система ИФГ требует давления масла в связи с предстоящим изменением фазы работы клапанов, то на выходе насоса ВД может быть установлено более высокое давление.

Таким образом, выходной параметр насоса ВД может быть отрегулирован в зависимости от одной или более из следующих величин: температуры масла, величины изменения фазы системой ИФГ, частоты вращения двигателя и изменения нагрузки на двигатель. В качестве примера выходного параметра насоса для описания фиг. 5 было выбрано давление на выходе насоса, но следует понимать, что аналогичным образом могут быть изменены и другие выходные параметры насоса. Это может быть один из следующих параметров насоса ВД: скорость, давление, величина расхода или иные параметры насоса.

Таким образом, контроллер может быть выполнен с возможностью приведения в действие системы подачи масла в первом режиме, когда задействован только насос НД, в ответ на увеличение нагрузки на двигатель, скорости, температуры поршней и температуры масла. Второй режим работы, при котором задействован только насос ВД, может быть выбран в ответ на требование смазки и изменения фазы распредвала. Кроме того, третий режим работы, при котором включены оба насоса одновременно, может быть выбран в ответ на более высокую температуру поршней, более высокую температуру масла, требование изменения фазы распредвала, требование смазки и увеличение нагрузки на двигатель.

Пример работы системы подачи масла в соответствии с настоящим изобретением показан на фиг. 6. Точнее, показаны три режима работы, основанные на условиях работы двигателя. Среди диаграмм 600 график 602 изображает выходной параметр насоса НД, график 604 - выходной параметр насоса ВД, график 606 - температуру масла, график 608 - положение педали, и график 610 изображает частоту (Ne) вращения двигателя в зависимости от времени (ось X). Кроме того, линия 605 представляет минимальный порог для температуры масла, при превышении которого может быть инициировано охлаждение масла посредством насоса НД.

До момента t0 транспортное средство находилось в состоянии покоя, и двигатель был выключен. Например, транспортное средство могли поставить на ночь на стоянку. Следовательно, температура масла находится на минимальном уровне, ключ зажигания в положении ВЫКЛЮЧЕНО и оба насоса выключены. В момент t0 двигатель могут включить, и он может начать вращаться с частотой холостого хода. Поэтому температура масла может немного возрасти, и насос ВД может быть включен, чтобы осуществлять смазку подшипников в двигателе и турбонагнетателе. Насос НД остается выключенным, поскольку для поршней может не требоваться охлаждение при запуске из холодного состояния.

В момент t1 может быть мягко нажата педаль, и частота вращения двигателя может возрастать одновременно с нажатием педали. Между моментами t1 и t2 положение педали стабилизируется, и также стабилизируется частота вращения двигателя, при этом температура масла медленно возрастает. Насос ВД остается включенным, чтобы вести смазку различных частей двигателя. Если между моментами t1 и t2 происходит изменение фазы работы клапанов, то выходной параметр насоса ВД может быть соответственно увеличен, что показано штриховым участком 603, чтобы дать возможность установить требуемую фазу распредвала. Как только изменение фазы работы клапанов достигнуто, давление на выходе насоса ВД возвращается к прежнему уровню, какой был до участка 603. Хотя между моментами t1 и t2 показан только один акт изменения фазы, таких актов может быть много в зависимости от изменения частоты вращения двигателя, выброса токсичных веществ и т.п. В каждом случае выходной параметр насоса ВД может быть отрегулирован в соответствии с требуемым изменением фазы распредвала. Поскольку температура масла остается ниже порога 605, насос НД между моментами t1 и t2 остается выключенным. Следовательно, между моментами t0 и t2 система подачи масла работает во втором режиме, при котором насос ВД включен, а насос НД выключен.

В момент t2 происходит увеличение нагрузки на двигатель, при этом педаль приведена в нажатое положение, и дроссель занимает положение широкого раскрытия. Например, водитель транспортного средства может разгоняться на скоростной магистрали. В соответствии с положением педали частота вращения двигателя растет, также растет давление на выходе насоса ВД, и температура масла пересекает порог 605. Поскольку выходной параметр насоса НД зависит от температуры масла, частоты вращения двигателя и нагрузки, в момент t2 происходит включение насоса НД, и его выходной параметр увеличивается пропорционально изменению температуры масла и частоте вращения двигателя, чтобы дать возможность производить охлаждение поршней и охлаждение масла. В момент t3 педаль может быть отпущена, и частота вращения двигателя соответственно упадет. Давление на выходе насоса ВД после момента t3 может уменьшиться, при этом скорость насоса НД может также уменьшиться и стабилизироваться, чтобы обеспечивать охлаждение поршней и масла. Следовательно, между моментами t2 и t4 система подачи масла работает в третьем режиме, при котором оба насоса работают одновременно.

Между моментами t3 и t4 транспортное средство может замедлить свое движение и в конечном счете в момент t4 остановиться, например, у светофора. При таком условии «пуска-остановки» двигатель может быть выключен и приведен в состояние покоя в момент t4. Поэтому в момент t4 производят выключение насоса ВД, поскольку не предполагается ни смазывание частей, ни изменение фазы распредвала. Однако поскольку температура масла остается выше порога 605, насос НД может продолжать свою работу на низкой скорости, чтобы охлаждать масло. Таким образом, между моментами t4 и t5 система подачи масла работает в первом режиме, при котором насос НД включен, а насос ВД находится в выключенном состоянии.

В момент t5 транспортное средство может начать движение, при этом педаль нажата и частота вращения двигателя возрастает. Одновременно включается насос ВД. Однако поскольку перед моментом t5 температура масла упала ниже порога, в момент t5 насос НД может быть выключен. Однако если произойдет достаточный рост частоты вращения двигателя, нагрузки и температуры масла, то насос НД может быть снова включен.

Таким образом, система подачи масла, содержащая два отдельных масляных контура, связанных с разными компонентами, может быть использована для снижения потерь гидравлической энергии. Контур низкого давления с насосом низкого давления может выборочно подавать масло к компонентам, которым требуется масло при более низком давлении. Аналогично, контур высокого давления с насосом высокого давления может подавать масло только к тем компонентам, которым требуется масло при более высоком давлении. Размер каждого насоса может быть выбран в соответствии с требованиями тех компонентов, с которыми этот насос связан, что таким образом способствует снижению потребляемой энергии. За счет включения каждого насоса и регулирования его выходного параметра, исходя из требований компонента, может быть достигнуто уменьшение объема гидравлического оборудования и снижение расхода топлива.

Следует отметить, что включенные в описание алгоритмы управления и измерения могут быть использованы с различными схемами двигателей и/или системами автомобиля. Рассмотренные выше конкретные алгоритмы могут представлять один или более способов обработки, которые инициируются событием, прерыванием, являются многозадачными, многопотоковыми и т.п. Как таковые, различные действия, операции или функции можно выполнять в той последовательности, какая указана на схеме, но можно выполнять и параллельно или в некоторых случаях опускать. Аналогично, указанный порядок обработки не обязателен для реализации отличительных признаков и преимуществ рассмотренных вариантов осуществления, но приведен в целях упрощения описания. Одно или более из изображенных действий или функций могут быть выполнены повторно в зависимости от конкретной используемой стратегии. Кроме того, описанные действия, операции и/или функции могут графически представлять код, записываемый в постоянное запоминающее устройство машиночитаемой среды хранения данных компьютера в системе управления двигателем.

Следует понимать, что рассмотренные в описании конструкции и/или алгоритмы по сути являются примерами, и приведенные конкретные варианты осуществления нельзя рассматривать как примеры, ограничивающие идею изобретения ввиду возможности многочисленных модификаций. Например, вышеописанная технология может быть применена в двигателях со схемами V-6, I-4, I-6, V-12, двигателях с 4 оппозитными цилиндрами и в двигателях иных типов. Предмет настоящего изобретения включает в себя весь объем новых и неочевидных комбинаций и сочетаний различных систем и конструкций, а также другие отличия, функции и/или свойства, раскрытые в настоящем описании.

Пункты нижеприведенной формулы изобретения конкретно указывают на определенные комбинации и подчиненные комбинации отличительных признаков, которые считаются новыми и неочевидными. Эти пункты могут относиться к «одному» элементу или «первому» элементу, или эквивалентному элементу. Следует понимать, что такие пункты содержат включение одного или более указанных элементов, не требуя при этом и не исключая двух или более таких элементов. Другие комбинации и подчиненные комбинации раскрытых отличительных признаков, функций, элементов и/или свойств могут быть включены в формулу изобретения путем изменения пунктов настоящей формулы или путем представления новых пунктов формулы изобретения в рамках данной или родственной заявки. Такие пункты формулы изобретения также считаются включенными в предмет настоящего изобретения независимо от того, являются они более широкими, более узкими, равными или отличающимися в отношении границ идеи изобретения, установленных исходной формулой изобретения.

Реферат

Изобретение относится к системе и способу подачи масла в двигатель внутреннего сгорания. Раскрыты способы и система для подачи масла в двигатель внутреннего сгорания. Согласно одному способу масло нагнетают посредством масляного насоса низкого давления к форсункам охлаждения поршней и в то же время масло отдельно нагнетают посредством масляного насоса высокого давления к головке цилиндров, подшипникам, турбонагнетателю или системе варьируемого управления клапанами. При этом каждый из насосов - насос низкого давления и насос высокого давления - выкачивает масло из общего маслосборника совместного пользования и возвращает масло обратно в указанный общий маслосборник совместного пользования. Изобретение обеспечивает снижение потерь гидравлической энергии. 3 н. и 17 з.п. ф-лы, 6 ил.

Комментарии