Углеродные тела и ферромагнитные углеродные тела - RU2641124C2

Код документа: RU2641124C2

Чертежи

Описание

Настоящее изобретение касается области модифицированных углеродных изделий. В частности, объектом настоящего изобретения являются частично графитизированные тела из активированного угля.

Объектом изобретения являются углеродные тела и ферромагнитные углеродные тела, получение таких тел из активированного угля, и способ применения углеродных тел и ферромагнитных углеродных тел, например, при водоочистке и в области электрохимической промышленности.

Активированный уголь повсеместно используется в технологических процессах в качестве адсорбента для удаления нежелательных загрязняющих веществ и ионных форм из жидкостей и газов. В частности, он применяется при удалении разливов нефти, при очистке подземных вод, для очистки питьевой воды, очистки воздуха и удаления летучих органических соединений в ходе различных технологических процессов, например при операциях сухой очистки и перекачки горючего.

Активированный уголь является также предпочтительным средством для очистки питьевой воды из наземных источников и загрязненных грунтовых вод в Европе. Активированный уголь использовался, например, для повышения качества питьевой воды путем удаления формирующих неприятный вкус и запах составляющих, пестицидов, цвета, тригалометанов, водорослевых токсинов и хлорированных углеводородов.

Как известно, неприятный вкус и цвет питьевой воде придают гуминовая и фульвовая кислоты. Гуминовая и фульвовая кислоты являются продуктами распада природных и сельскохозяйственных материалов, и растворимы в воде при любых значениях водородного показателя рН≥1. Гуминовую и фульвовую кислоты можно удалять из питьевой воды с помощью активированного угля. Недостатком данного процесса является то, что активированный уголь быстро насыщается. Это происходит, в частности, потому, что молекулы гуминовой кислоты, как правило, являются слишком большими для узких пор немодифицированного активированного угля.

Загрязнение мышьяком является более серьезной проблемой при водоснабжении с использованием грунтовых вод. Управление по охране окружающей среды США (USEPA) характеризует мышьяк как токсичное для здоровья человека вещество и классифицирует его как канцероген.

Halem и др. (Drinking Water Engineering and Science) 2(2009)29-34), сообщают, что, по оценкам Всемирной организации здравоохранения (ВОЗ), продолжительное воздействие содержащегося в грунтовых водах мышьяка в концентрациях более 500 мкг/л приводит к смерти каждого десятого взрослого. Результаты других исследований показывают, что проблемы с наличием мышьяка в питьевой воде из грунтовых источников имеют место во многих странах мира, например в США и Китае. В Европе сообщается, что вопросами решения проблемы с мышьяком занимаются, в основном, в странах с высокими уровнями содержания мышьяка в грунтовых водах, таких как Сербия, Венгрия и Италия. В большей части остальных европейских стран сообщается, что повсеместно наблюдаемое содержание мышьяка в грунтовых водах, в целом, ниже стандарта, принятого в странах Европы, который составляет 10 мкг/л.

Мышьяк не легко растворяется в воде, и поэтому, при его обнаружении в области водоснабжения это означает, что он, как правило, поступает из районов расположения предприятий горнодобывающей и металлургической промышленности или стоков из сельскохозяйственных районов, где содержащие мышьяк вещества используются в качестве ядохимикатов промышленного назначения. Кроме того, мышьяк и фосфаты с химической точки зрения являются легко замещающими друг друга элементами. В неорганической форме мышьяк легко удаляется, или его содержание уменьшается, с помощью обычных процессов водоочистки. Активированный уголь является одним из известных средств удаления мышьяка из питьевой воды. Однако, как сообщается, фильтрация через активированный уголь обеспечивает снижение содержания мышьяка в питьевой воде лишь на 40-70%.

Удаление загрязняющих веществ из питьевой воды с помощью активированного угля обеспечивается двумя основными процессами, а именно адсорбцией и каталитическим восстановлением.

Активированный уголь, как правило, используется в гравитационных фильтрах быстрой очистки, фильтрах с неподвижным слоем, шлам-фильтрах, фильтрах общего назначения, а также в адсорберах с подвижным адсорбентом и адсорберах высокого давления с неподвижным адсорбентом. Активированный уголь может использоваться в виде порошка, частиц, гранул и формованных изделий, таких как сферы, экструдированные заготовки (экструдаты) или таблетки.

Но, несмотря на то, что природные адсорбционные свойства активированного угля привлекательны (особенно его высокая емкость), активированный уголь часто не применяются для очистки потоков воды с высоким содержанием загрязняющих веществ. Причина этого заключается в том, что активированный уголь быстро насыщается, что уменьшает срок его использования. Таким образом, очистку питьевой воды часто производят с помощью тонких фильтров с неподвижным слоем песка или оксида железа с очень большой площадью поверхности, чтобы можно было осуществлять очистку больших объемов воды при сравнительно низкой скорости прохождения потока. Таким образом, существует необходимость улучшения свойств активированного угля для его применения при очистке воды.

Активированный уголь часто является предпочтительным носителем для катализаторов из драгоценных металлов, поскольку драгоценный металл можно легко сепарировать путем сжигания углерода, и он является устойчивым в кислотосодержащих и щелочных жидкостях. Недостатком активированного угля является его предрасположенность к окислению. Еще один недостаток носителя из активированного угля заключается в его склонности к истиранию. Истирание обычно приводит к потере драгоценного металла и загрязнению продуктов химической реакции. Потеря драгоценных металлов с продуктами реакции, в целом, является неприемлемой с учетом высокой стоимости драгметаллов. Таким образом, более устойчивый углеродный носитель катализатора, например, содержащий графитизированный углерод, был бы гораздо более привлекательным. Следовательно, было бы очень выгодно иметь возможность частичного преобразования активированного угля в графитизированный углерод.

Активированный уголь также обладает многими желательными свойствами для его применения в электрохимической промышленности, например в качестве псевдоожиженных электродов и других компонентов батареек.

В документах US-A-4236991 и US-A-4176038 сообщается о применении псевдоожиженных электродов в электрохимических реакциях для очистки воды от ионов металлов. Недостатком таких систем, однако, являлась трудность предотвращения сегрегации псевдоожиженных слоев в мертвых зонах электролитической ячейки. Кроме того, ни в одном из документов не сообщается о возможности использования активированного угля в псевдоожиженных электродах.

В недавней публикации от Racyte и др. (Carbon 49(2011)5321-5328) описывается применение активированного угля в псевдоожиженных электродах для дезинфекции воды. В этой системе гранулированные частицы активированного угля были суспендированы, и взвешенный слой подвергался воздействию переменного радиочастотного электрического поля. Недостатком данной системы является то, что для нее требуется механическое перемешивание с помощью магнитного якоря для предотвращения осаждения частиц активированного угля. Таким образом, было бы желательно иметь активированный уголь, не осаждающийся при использовании в псевдоожиженных электродах.

Как правило, активированный уголь производят из исходных углеродистых материалов, таких как ореховая скорлупа, торф или древесина, и он практически полностью (например, более чем на 99% по весу) состоит из аморфного углерода. Площадь поверхности активированного угля, измеренная и рассчитанная методом Брунауэра-Эммета-Теллера (БЭТ-методом), является крайне высокой. Вычисленная БЭТ-методом площадь поверхности активированного угля достигает значений более 1000 м2/грамм. Однако существенный недостаток такой огромной площади поверхности заключается в том, что доступ к ней имеется лишь через узкие поры. В то время как в случае потока газа скорость его прохождения сквозь узкие поры все еще может быть достаточно высокой, скорость прохождения жидкости сквозь узкие поры уже является низкой; причина этого заключается в том, что коэффициенты диффузии жидкостей примерно в 104 раз меньше коэффициентов диффузии в газовой фазе. Медленное прохождение жидкости сквозь пористую структуру активированного угля является существенной проблемой во многих случаях его применения. Более крупные молекулы, например, молекулы гуминовой кислоты, слишком велики, чтобы они могли пройти через узкие поры и адсорбироваться на внешней поверхности тел из активированного угля, что приводит к блокированию пор и последующей потере адсорбционной способности для молекул меньшего размера.

Наиболее важным фактором, определяющим скорость прохождения молекул, в частности, молекул жидкостей, является длина пор, которая определяется размером используемых тел активированного угля. Углеродные тела меньшего размера, как правило, обеспечивают более короткие поры. В фильтрах с неподвижным слоем тела активированного угля, используемого в качестве адсорбента, не должны быть слишком маленькими, поскольку это будет приводить к образованию слишком высокого перепада давлений на слое. Минимальный размер тел из активированного угля, используемых в фильтрах с неподвижным слоем, как правило, составляет приблизительно от 2 до 10 мм. Однако, максимальный размер тел из активированного угля, используемых в шлам-фильтрах, как правило, намного меньше; он составляет около 10 мкм. Такое ограничение максимального размера обусловлено необходимостью отделения активированного углерода либо фильтрацией, либо центрифугированием.

Несмотря на то, что длина пор влияет на скорость прохождения молекул более сильно, чем диаметр пор, использование пор большего диаметра также может обеспечивать значительное повышение скорости прохождения. Однако средний диаметр пор активированного угля, как правило, очень мал.

Как уже указывалось выше, тела из активированного угля часто не обладают достаточной механической прочностью для противодействия трению при их применении в качестве адсорбента или носителя катализатора. Кроме того, свежий активированный уголь является гидрофобным и олеофильным. Однако в результате воздействия атмосферного воздуха поверхность активированного угля окисляется и становится гидрофильной. Поэтому существует необходимость создания углерода с более стабильными гидрофобными свойствами.

В документе WO-A-2011/136654 раскрываются наночастицы, содержащие графитизированный углерод и ферромагнитный металл или сплав, пригодные для использования в медицине, например для магнитно-резонансной томографии (МРТ). Однако ни общий объем пор, ни вычисленная БЭТ-методом площадь поверхности этих наночастиц не указываются.

В документе WO-A-2007/131795 раскрывается способ производства тел аморфного углерода из микрокристаллической целлюлозы. Однако микрокристаллическая целлюлоза является сравнительно дорогим продуктом, причем после ее термообработки остается лишь около 20% ее исходного веса. Кроме того, формирование и пропитка других целлюлозных материалов являются сложными операциями, требующими введения ряда других составляющих, которые часто являются растворимыми в кислотной или щелочной среде, и, таким образом, ограничивают стабильность углеродных тел. Таким образом, производство подобных пористых углеродных тел не является перспективным.

В документе WO-A-2010/098668 раскрывается способ производства металло-углеродных тел, углерод в которых почти полностью представляет собой графитизированный углерод.

В патенте США US-A-2010/291167 описывается способ производства пористого углеродного композиционного материала из материалов, полученных из древесины. Далее, в патенте US-A-2010/291167 раскрывается способ пропитки полученных из древесины материалов водным раствором хлорида железа с последующим нагревом до температуры 750°С. Поскольку хлорид железа улетучивается в процессе нагрева, распределение железа не контролируется, в результате чего железо распределяется по всему пропитываемому материалу.

В журнале "Magnetism and Magnetic Materials" 322(2010)1300-1303 описывается процесс производства металло-углеродных композиционных материалов путем пропитки активированного угля раствором нитрата железа в этаноле, высушивания и последующего нагревания до температуры 900°С.

В журнале "Faraday Discussions" 151(2011)47-58) описываются никелевые наночастицы с углеродными носителями, получаемые путем пропитки графитизированного углерода водным раствором нитрата никеля, высушивания пропитанного углеводорода и последующим кальцинированием при температуре 450°С.

В журнале "Alloys and Compounds" 509(2011)585-589 описывается подготовка FeCo/углеродных нанокомпозиционных материалов посредством образования совместного геля фурфурилового спирта, нитратов металлов и тераэтилортосиликата для создания неорганического/органического гибридного ксерогеля. В этом документе указывается также, что сформированный ксерогель был подвергнут карбонизации при температуре 900°С, а затем протравлен с помощью NaOH.

Langmuir, 20(2004)3388-3397 описывает пиролиз полимерных солей стиролсульфокислоты и малеиновой кислоты, содержащих железо, кобальт и никель, при температуре 800°С, для создания материалов, состоящих из пористого углерода и различных металлов. В этом документе также приведены полученные с помощью сканирующего электронного микроскопа изображения полученных материалов с картоноподобной структурой.

В журнале "Journal of Materials Science" 42(2007)3692-3694 описывается синтез углеродных нановолокон с использованием матрицы наночастиц железа in situ с образованием углерода путем химического разложения в паровой фазе пентакарбонила железа и этанола и удаления матрицы с помощью кислоты.

Однако контроль преобразования активированного угля в графитизированный углерод, таким образом, чтобы доля и расположение графитизированного углерода были определенными, был бы очень желательным. Это обусловлено тем, что графитизированный углерод является и остается гидрофобным. Таким образом, возможность контроля количественного соотношения площадей поверхности гидрофобных и гидрофильных поверхностей могла бы обеспечить новые интересные возможности для тел из активированного угля.

Соответственно, цель настоящего изобретения заключается в создании частично графитизированного элемента из активированного угля с усовершенствованными характеристиками, в котором количество и расположение графитизированного углерода были бы управляемыми.

Неожиданно было обнаружено, что пропитывание активированного угля одним или несколькими металлосодержащими соединениями способно обеспечить формирование нестабильных карбидов металлов, а пиролиз пропитанного активированного угля при повышенной температуре в инертной атмосфере приводит к уменьшению содержания соединений металлов и локальной рекристаллизации активированного угля и его превращению в графитизированный углерод. К металлам, как правило, способным образовывать такие нестабильные карбиды металлов, относятся ферромагнитные металлы, такие как железо, никель и кобальт. Рекристаллизация активированного угля также может приводить к резкому уменьшению вычисленной БЭТ-методом площади поверхности и значительному увеличению среднего диаметра пор.

Кроме того, было обнаружено, что управлять степенью превращения активированного угля в графитизированный углерод можно путем контроля количества вводимых в активированный уголь металлосодержащих соединений и регулирования температуры пиролиза. Также было обнаружено, что расположением графитизированного углерода, образовавшегося в элементе из активированного угля, можно управлять путем контроля процесса пропитки, т.е. выбором места, в котором происходит отложение металлов, которое определяется технологией процесса пропитки тел из активированного угля.

Таким образом, целью настоящего изобретения является создание ферромагнитного углеродного тела, содержащего частично графитизированный активированный уголь и частицы по меньшей мере одного ферромагнитного металла, причем вычисленная БЭТ-методом площадь поверхности данного ферромагнитного углеродного тела составляет от 200 до 1000 м2/г, общий объем пор составляет от 0,1 до 1 мл/г, и средний диаметр пор составляет от 2 до 10 нм.

К удивлению, было обнаружено, что ферромагнитное углеродное тело по настоящему изобретению обладает улучшенным распределением пор по размеру. Улучшенная пористая структура ферромагнитного углеродного тела обеспечивает намного более высокую скорость прохождения к его большой внутренней поверхности, чем в немодифицированном активированном угле. Это обеспечивает значительное повышение адсорбционной способности и скорости удаления загрязняющих веществ.

К удивлению, было также обнаружено, что частицы металла, в частности частицы железа, получающиеся в результате восстановления прекурсора металла углеродом, как правило, не инкапсулируются или только частично инкапсулируются графитизированным углеродом. О том, что часть поверхности металлических частиц все еще остается незакрытой после рекристаллизации углерода, свидетельствует тот факт, что большая часть металлических частиц (например, >90% по весу) может быть удалена из получающихся углеродных тел с помощью кислотной обработки, например соляной кислотой, азотной кислотой или серной кислотой.

Желательно, чтобы распространение пропитанных металлосодержащих соединений по исходному материалу, из которого создается активированный уголь, можно было контролировать.

Методы контроля диспергирования и распространения металлосодержащих соединений по носителю известны в области гетерогенного анализа.

Zhuang и др. (Applied Catalysis A: General 301(2006)138-142) описывает способы приготовления металлических катализаторов с резкой границей типа яичной скорлупы, яичного белка и яичного желтка. В способе Zhuang и др., пропитывающему или выщелачивающему раствору не дают попадать в ядро носителя катализатора, поскольку объем порового пространства в центре носителя катализатора заполнен гидрофобным органическим растворителем. Zhuang и др. также указывают, что количество органического растворителя в носителе катализатора может контролироваться испарением. Кроме того, Zhuang и др. указывают, что в результате в катализаторе типа яичной скорлупы пропитывающий раствор не может проникать в центр носителя катализатора, в катализаторе типа яичного желтка выщелачивающий раствор не может проникать в центр восстановленного носителя катализатора, и в катализаторе типа яичного белка выщелачивающий раствор не может попадать в центр восстановленного катализатора типа яичной скорлупы.

В документе US-A-3,259,589 описывается способ приготовления катализатора путем пропитки носителя из неорганического оксида каталитическим компонентом активного металла и органической кислотой, высушивания пропитанного носителя и восстановления компонента металла путем нагрева в присутствии водорода. В документе US-A-3,259,589 указывается также, что данный способ можно модифицировать таким образом, чтобы не использовать органическую кислоту в процессе пропитки носителя, в результате чего практически все каталитически активные металлические компоненты остаются на поверхности частиц катализатора или вблизи нее (т.е. катализатор типа яичной скорлупы). Кроме того, в документе, US-A-3,259,589 указывается, что использование избыточного количества органической кислоты приводит к тому, что практически все металлические компоненты проникают в центр частиц катализатора (т.е. катализатор типа яичного желтка). Еще в одном варианте реализации способа, раскрываемого в документе US-A-3,259,589, указывается, что каталитическая частица с металлическим компонентом, полностью закрытым слоем данной частицы, может быть получена с помощью органической кислоты, включающей гидроксильную группу, расположенную рядом с карбоксильной группой, в количестве от 0,1 до 1,5% по весу от веса носителя. Еще один вариант реализации способа, раскрываемого в документе US-A-3,259,589, заключается в том, что можно создать каталитическую частицу, металлический компонент в которой равномерно распределен по носителю, с помощью органической кислоты в количестве от 0,1 до 1,5% по весу от веса носителя, в присутствии аммиака или другого щелочноподобного материала.

В документе US-A-3,388,077 описываются такие способы приготовления катализатора, что и в документе US-A-3,259,589, за исключением того, что производится пропитка носителя щелочноземельным металлическим компонентом.

Van den Berg ("Zirconia-supported iron-based Fischer-Tropsch catalysts", "PhD Thesis, 2001", Утрехтский университет", Нидерланды) описывает способ изготовления высокодисперсного катализатора на основе железа с использованием циркония посредством пропитки по влагоемкости. В данном методе было установлено, что температура кальцинирования влияет на дисперсию каталитически активного материала в катализаторе.

В документе US-A-4,783,434 описывается способ обеспечения равномерного распределения каталитически активного состава по внешней и внутренней поверхностям несущих подложек. В данном способе несущую подложку пропитывают раствором каталитически активного состава, вязкость которого не уменьшается при нагревании, с последующим испарением раствора и разложением состава посредством нагревания. В документе US-A-4,783,434 указывается, что главное преимущество данного способа заключается в том, что он дает возможность нанесения активного состава с большой удельной площадью на несущую подложку с широкими порами, и, следовательно, обеспечивает возможность свободного доступа к поверхности, без образования скоплений частиц активного состава малого размера, что приводит к сужению пор в катализаторе.

Распределение частиц металлосодержащих соединений в материале можно оценить с помощью электронной микроскопии, например, с помощью просвечивающего электронного микроскопа (ПЭМ) или сканирующего электронного микроскопа (СЭМ).

Как правило, ферромагнитное углеродное тело согласно настоящему изобретению содержит около 10-90% по весу графитизированного углерода, предпочтительно 20-80% по весу графитизированного углерода, более предпочтительно 25-70% по весу графитизированного углерода, и еще более предпочтительно 30-60% по весу графитизированного углерода; содержание графитизированного углерода, предпочтительно, определяется рентгенодифракционным методом (РДМ) в сочетании с методом PONKCS ("Частичное содержание или отсутствие кристаллических структур" или "Partial or no known crystal structures"), описанным N.V.Y. Scarlett, I.C. Madsen, в работе "Powder Diffraction" 21(2006)278-284. Вычисленная БЭТ-методом площадь поверхности ферромагнитного углеродного тела, как правило, составляет от 200 до 1000 м2/г, предпочтительно от 250 до 950 м2/г, более предпочтительно от 300 до 900 м2/г. Под вычисленной БЭТ-методом площадью поверхности в настоящем описании подразумевается величина, которую можно измерить путем определения количества азота, адсорбируемого при температуре 77 K (-196,15°С) и Р/Ро≈0,3, в предположении, что площадь поперечного сечения атома азота составляет 16,2 Å2, после дегазирования образца при температуре 180°С на установке ASAP 2420 компании "Micromeritics".

Предпочтительно общий объем пор ферромагнитного углеродного тела составляет от 0,15 до 0,8 мл/г, более предпочтительно от 0,2 до 0,6 мл/г. Под общим объемом пор в настоящем описании подразумевается величина, полученная путем определения объема жидкого азота, адсорбированного при Р/Ро≈1, с помощью установки ASAP 2420 компании Micromeritics.

Средний диаметр пор ферромагнитного углеродного тела согласно настоящему изобретению составляет, предпочтительно, от 3 до 9 нм, более предпочтительно от 4 до 8 нм. Под средним диаметром пор в настоящем изобретении подразумевается величина, полученная путем деления значения общего объема пор на вычисленную БЭТ-методом площадь поверхности, в предположении, что поры имеют цилиндрическую форму. Для вычисления распределения пор по объему по экспериментальным изотермам с использованием модели Кельвина заполнения пор может быть применен метод Баррета-Джойнера-Халенды (метод БДХ). Наличие микропор может быть определено путем анализа t-графиков.

К удивлению, оказалось, что ферромагнитные углеродные тела по настоящему изобретению имеют значительно меньший объем микропоры, чем исходные материалы из активированного угля. Это объясняется тем, что в процессе рекристаллизации определенная часть микропор замещается мезопорами. Преимущество этого заключается в том, что это приводит к повышению скорости прохождения жидкости сквозь пористую структуру тела. Микропоры и мезопоры, согласно классификации ИЮПАК 1994, имеют диаметры пор <2 нм и 2-50 нм, соответственно.

Желательно иметь тела, обладающие как можно более высокой боковой прочностью на раздавливание (БПР). БПР можно определить для тел, имеющих правильную или почти правильную форму, таких как сферы, экструдаты или таблетки. БПР тел согласно настоящему изобретению измеряли с помощью цифрового динамометра Chatillon® DFE. Однако измерять БПР можно с помощью любого другого подходящего динамометра. Было обнаружено, что БПР тел зависит от продолжительности периода времени, в течение которого они находились под действием температуры пиролиза.

Ферромагнитное углеродное тело по настоящему изобретению может производиться в виде порошка, частиц, гранул и формованных изделий, таких как сферы, экструдаты или таблетки.

Как правило, ферромагнитный металл ферромагнитного углеродного тела выбирают из группы металлов, включающую в себя железо, никель, кобальт и/или их сплавы и комбинации. Предпочтительным ферромагнитным металлом является железо или железный сплав.

Кроме того, металлические частицы ферромагнитного углеродного тела согласно настоящему изобретению могут быть полностью (например, более 99% по весу металлических частиц) инкапсулированы слоями графитизированного углерода. Это может достигаться путем обработки ферромагнитного углеродного тела в потоке водорода и углеродосодержащего вещества при повышенной температуре.

Преимущество полной инкапсуляции металлических частиц, в частности, частиц железа, графитными слоями, заключается в том, что окисление и растворение металлических частиц при использовании различных жидкостей становится невозможно. Полная инкапсуляция также предотвращает образование мелко гидратированных частиц Fe(III), которые очень трудно удалить путем фильтрации и центрифугирования.

Ферромагнитное углеродное тело согласно настоящему изобретению также может содержать полимер, предпочтительно на поверхности указанного тела. К числу подходящих полимеров, которые могут быть использованы, относятся, например, гомополимеры и сополимеры, блок-сополимеры, статистические сополимеры и графтсополимеры. Преимущество таких полимеров заключается в том, что они могут быть функционализированы с помощью химических групп, разъединяющихся в водном растворе, и, таким образом, стабилизирующих взвешенные ферромагнитные углеродные тела в водном растворе. Полимеры также можно использовать для целевого удаления представляющих интерес загрязняющих веществ или соединений, таких как незаряженные частицы, гидрофильные/гидрофобные соединения, лекарственные препараты и метаболиты.

Ферромагнитное углеродное тело согласно настоящему изобретению может также содержать дополнительные частицы металла и/или оксида металла, предпочтительно на (внутренней) поверхности тел. Более предпочтительно указанное ферромагнитное углеродное тело содержит частицы ферромагнитного металла, полностью инкапсулированные слоями графитизированного углерода. Как правило, частицы металла, оксида металла или дополнительные частицы могут включать в себя железо, никель, кобальт, каталитически активные металлы и/или их оксиды и их комбинации. Подходящими каталитически активными металлами являются цинк, медь, марганец, молибден, ванадий, вольфрам и драгоценные металлы. Такие ферромагнитные углеродные тела могут надлежащим образом использоваться, например, в качестве адсорбентов или гетерогенных катализаторов.

Кроме того, ферромагнитное углеродное тело согласно настоящему изобретению может включать в себя нанотрубки и/или углеродные нановолокна. Такие ферромагнитные углеродные тела могут быть надлежащим образом использованы в качестве носителей катализатора при реакциях в жидкой фазе, где скорость прохождения является важной для поддержания селективности на достаточно высоком уровне.

Ферромагнитные углеродные тела с плотным слоем углеродных нановолокон и/или углеродных нанотрубок обеспечивают также отличный электрический контакт, и, таким образом, являются чрезвычайно целесообразными для применения в области электрохимии. Предпочтительно такие ферромагнитные углеродные тела применяются в магнитно-стабилизированных псевдоожиженных электродах.

Размер ферромагнитных углеродных тел согласно настоящему изобретению составляет, как правило, приблизительно от 100 нм до 20 мм, в зависимости от назначения. В шлам-фильтрах типичный размер ферромагнитных углеродных тел составляет от 0,5 мкм до 150 мкм, а в фильтрах с неподвижным слоем - от 1 до 10 мм. Для удаления гуминовой и фульвовой кислот предпочтительно использовать ферромагнитное углеродное тело размером менее 1 мкм.

Дополнительным вариантом осуществления настоящего изобретения является использование ферромагнитного углеродного тела в качестве катализатора, способного создавать олефины путем гидрирования оксида углерода. Предпочтительным ферромагнитным металлом для такого тела является железо или железный сплав. Более предпочтительным является вариант, когда металлические частицы такого углеродного тела не инкапсулированы или только частично инкапсулированы графитизированным углеродом. Как правило, размер углеродного тела составляет от 1 до 5 мм, что делает его пригодным для применения в фильтрах с неподвижным слоем.

Еще одна цель изобретения заключается в создании способа изготовления ферромагнитного углеродного тела согласно настоящему изобретению.

Соответственно, объектом изобретения является способ производства ферромагнитного углеродного тела, включающий в себя пропитку активированного угля водным раствором металлосодержащего соединения, высушивание пропитанного активированного угля и пиролиз высушенного пропитанного активированного угля в атмосфере инертного газа, посредством чего обеспечивается восстановление металлосодержащего соединения до соответствующего металла.

Пропитка активированного угля водным раствором металлосодержащего соединения может производиться один или несколько раз методом пропитки по влагоемкости, при котором объем используемого указанного раствора равен или меньше объема порового пространства активированного угля. Как вариант, пропитка активированного угля водным раствором металлосодержащего соединения может производиться путем погружения активированного угля в указанный раствор на период времени меньше требуемого для равномерного распределения нелетучего металлосодержащего соединения. Этот период зависит от таких факторов, как вязкость пропитывающего раствора, температура и тип углеродного тела. Данный период может быть порядка минут, как правило, 60 минут или менее, предпочтительно, 30 мин или менее, более предпочтительно, 10 мин или менее.

Используемую температуру пиролиза выбирают в широком диапазоне, в зависимости от требуемой БПР или от требуемой поровой структуры. При более высоких температурах большее количество активированного угля может рекристаллизоваться, превращаясь в графитизированный углерод. Температура, используемая в способе согласно настоящему изобретению для пиролиза высушенного пропитанного активированного угля, как правило выше 700°С, предпочтительно, >800°С.

Было установлено, что металлосодержащие соединения, в частности, железо и его соединения, могут восстанавливаться углеродом до металла при температурах приблизительно выше 700°С. При более низких температурах восстановление соединений железа происходит лишь до магнетита, то есть до Fe3O4. Безотносительно какой-либо конкретной теории, авторы считают, что рекристаллизация аморфного углерода в активированном угле происходит потому, что восстановленный металл, в частности, металлическое железо, может забирать углерод из аморфного углерода и вступать с ним в реакцию, образуя нестабильный карбид металла. Впоследствии, углерод из данного карбида металла отделяется в виде графитизированного углерода. Рекристаллизация активированного угля и его превращение в графитизированный углерод приводит к резкому уменьшению вычисленной БЭТ-методом площади поверхности и повышению как среднего диаметра пор, так и общего объема пор.

Активированный уголь, используемый в качестве исходного материала в способе согласно настоящему изобретению, может находиться в форме порошка, частиц, гранул и формованных изделий, таких как сферы, экструдаты или таблетки.

Еще одним вариантом осуществления настоящего изобретения является способ производства ферромагнитного углеродного тела, заключающийся в смешивании порошка активированного угля с порошком металлосодержащего соединения, формовке тела из полученного смешанного порошка и пиролиз формованного тела в инертной атмосфере, с восстановлением, тем самым, металлосодержащего соединения до соответствующего металла.

Преимущество данного способа заключается в том, что он позволяет осуществлять низкую конверсию активированного угля в графитизированный углерод. Считается, что это обусловлено ограничениями по перемешиванию и дисперсии порошка металлосодержащего соединения в порошке активированного угля.

Типичная температура пиролиза формованного тела в вышеуказанном способе также >700°С, предпочтительно >800°С.

Смешанный порошок обычно формируют с помощью известных методов, например экструзии, таблетирования или гранулирования.

Активированный уголь, используемый в качестве исходного материала в способе согласно настоящему изобретению, может быть произведен обычными средствами из углеродосодержащих исходных материалов, таких как ореховая скорлупа, торф или древесина, и состоит практически (например, более чем на 99% по весу) из аморфного углерода.

К металлосодержащим соединениям, которые могут быть надлежащим образом использованы в способе согласно настоящему изобретению, относятся нелетучие металлосодержащие соединения, являющиеся прекурсорами ферромагнитных металлов и/или сплавов. Под нелетучими металлосодержащими соединениями в настоящем описании подразумеваются металлосодержащие соединения, которыми пропитывается активированный уголь в способе согласно настоящему изобретению, не улетучивающиеся на этапе пиролиза. Предпочтительно такие металлосодержащие соединения выбирают из группы, включающей в себя соединения железа, никеля, кобальта и их комбинации. Более предпочтительными являются соединения железа. Еще более предпочтительными металлосодержащими соединениями является нитрат железа(III) или цитрат железа(III)-аммония.

Удивительным образом, было обнаружено, что использование нелетучих металлосодержащих соединений в способе согласно настоящему изобретению дает возможность регулировать преобразование активированного угля в графитизированный углерод путем контроля распределения металлосодержащих соединений в активированном угле. Безотносительно какой-либо конкретной теории, авторы считают, что это обусловлено тем, что на этапе пиролиза эти металлосодержащие соединения не диспергируются повторно в активированном угле, а наоборот, остаются практически в тех же самых местах, в которые они поступили во время пропитки активированного угля.

Поскольку ферромагнитное углеродное тело согласно настоящему изобретению, как правило, содержит металлические частицы, не инкапсулированные или только частично инкапсулированные графитизированным углеродом, открытые участки поверхности этих металлических частиц могут окисляться под воздействием атмосферного воздуха. Если окисление является нежелательным, частицы ферромагнитного металла тел могут быть защищены путем инкапсуляции слоями графитизированного углерода посредством обработки в потоке водорода и углеродосодержащего вещества при повышенной температуре. Подходящие углеродосодержащие вещества, которые могут быть использованы в данной ситуации, включают бензол, толуол, оксид углерода, низшие алканы, алкены, спирты, алкины и их комбинации. Обычно используемая температура составляет >800°С. Такая обработка, как правило, приводит к полной инкапсуляции (например, >99% по весу) металлических частиц. Поскольку ферромагнитные углеродные тела легко могут быть разделены неоднородными магнитными полями, разделение таких тел в шлам-фильтре является легко осуществимым.

Ферромагнитные углеродные тела согласно настоящему изобретению также могут быть модифицированы путем адсорбции полимера на графитовой поверхности данных тел. Графитизированная углеродная поверхность данных тел демонстрирует отличные свойства, обеспечивающие возможность адсорбции полимеров на эти тела.

Кроме того, ферромагнитные углеродные тела согласно настоящему изобретению можно модифицировать путем их загрузки металлом и/или оксидом металла. Предпочтительно ферромагнитное углеродное тело, который необходимо модифицировать, содержит частицы ферромагнитного металла, полностью инкапсулированные слоями графитизированного углерода. К методам загрузки, которые могут быть использованы, относится пропитка ферромагнитных углеродных тел водным раствором металлосодержащего соединения с последующим нагреванием, или нанесение металлосодержащего соединения на поверхность тела. К металлосодержащим соединениям, которые могут быть использованы, относятся соединения железа, никеля и кобальта, а также соединения каталитически активных металлов и их комбинации.

Если желательно ограничить пропитку поверхности ферромагнитного углеродного тела, в водный раствор может быть введен дополнительный состав с целью повышения вязкости при испарении растворителя, как это описано в патентном документе US-A-4,783,434. Примером такого дополнительного состава, который может быть использован, является этилгидроксицеллюлоза. Пропитанный ферромагнитное углеродное тело затем обычно высушивают и подвергают термическому нагреву. Преимущество данного способа заключается в том, что он обеспечивает возможность размещения частиц металла и/или оксида металла на поверхности тела.

Кроме того, в ферромагнитных углеродных телах согласно настоящему изобретению могут быть использованы углеродные нанотрубки и/или углеродные нановолокна согласно способу, раскрываемому в международной заявке WO-A-2010/098669, включенной в настоящий документ посредством ссылки.

Как было указано выше, аморфный углерод, присутствующий в активированном угле, намного более подвержен окислению, чем графитизированный углерод, что обусловлено взаимодействием с карбидообразующими металлами. Еще одним объектом настоящего изобретения, таким образом, является увеличение пористости тела из активированного угля путем преобразования части аморфного углерода в графитизированный углерод с последующим окислением части оставшегося аморфного углерода до диоксида углерода и оксида углерода. Окисление может быть осуществлено путем обеспечения контролируемого контакта с кислородом, например путем нагрева углеродного тела в сильно разбавленной кислородной среде (например, содержащей менее 0,1% по объему кислорода в инертном газе (например, аргоне, азоте)) или путем контакта ферромагнитного углеродного тела с одной или несколькими кислотами, например, со смесью серной и азотной кислот в жидкой фазе при повышенной температуре.

В случае, если ферромагнитные углеродные тела не нужны, чистые частицы ферромагнитного металла можно удалить путем введения тела в контакт с кислотой с последующим промыванием. К кислотам, которые могут быть использованы для растворения частиц металла, относятся азотная кислота, соляная кислота, серная кислота и их комбинации. После промывки в жидкости, предпочтительно в воде, растворенные металлические частицы удаляются, и остается практически чистое (например, составляющий >99% по весу) углеродное тело.

Соответственно, еще одна цель изобретения заключается в создании способа производства углеродного тела, представляющего собой частично графитизированный активированный уголь, который включает в себя введение ферромагнитного углеродного тела согласно настоящему изобретению в контакт с кислотой для растворения частиц металла, и последующее промывание обработанного кислотой ферромагнитного углеродного тела в жидкости для удаления растворенных частиц металла.

Как правило, данный способ кислотной обработки обеспечивает удаление более 90% по весу, предпочтительно, более 95% по весу, еще более предпочтительно, более 98% по весу металлических частиц, присутствующих в ферромагнитных углеродных телах.

Еще одна цель изобретения заключается в обеспечении способа производства углеродного тела, представляющего собой частично графитизированный активированный уголь, получаемого путем введения ферромагнитного углеродного тела согласно настоящему изобретению в контакт с кислотой для растворения частиц металла, с последующим промыванием обработанного кислотой ферромагнитного углеродного тела в жидкости для удаления растворенных частиц металла.

Было установлено, что данный способ обеспечивает удаление большей части частиц металла (например, >90% по весу) из получаемых углеродных тел с помощью кислотной обработки. Как правило, содержание металлических частиц в углеродных телах согласно настоящему изобретению составляет <1% по весу от веса углеродного тела.

Было установлено также, что кислотная обработка не влияет на содержание графитизированного углерода в полученном углеродном теле. Кроме того, было обнаружено, что поровая структура углеродных тел согласно настоящему изобретению аналогична поровой структуре исходного материала, т.е. ферромагнитных углеродных тел согласно настоящему изобретению.

Углеродный элемент согласно настоящему изобретению, такой как ферромагнитное углеродное тело согласно настоящему изобретению, содержит около 10-90% по весу графитизированного углерода, предпочтительно 20-80% по весу графитизированного углерода, более предпочтительно 25-70% по весу графитизированного углерода, и еще более предпочтительно 30-60% по весу графитизированного углерода, при определении содержания предпочтительно с помощью дифракционного рентгеновского анализа совместно с вышеупомянутым методом PONKCS.

Общий объем пор углеродного тела согласно настоящему изобретению, как правило, также составляет более 0,1 мл/г, предпочтительно более 0,15 мл/г, еще более предпочтительно более 0,2 мл/г.

Средний диаметр пор углеродного тела согласно настоящему изобретению составляет, как правило, от 2 до 10 нм, предпочтительно более 3 нм, еще более предпочтительно более 4 нм.

Еще в одном варианте осуществления настоящего изобретения углеродные и ферромагнитные углеродные тела согласно настоящему изобретению могут быть использованы в качестве адсорбента или носителя катализатора. Кроме того, тела согласно настоящему изобретению могут быть успешно использованы при обработке воды или в электрохимической области.

Углеродные и ферромагнитные углеродные тела согласно настоящему изобретению могут успешно использоваться для удаления загрязняющих веществ, таких как ионы металлов, фосфаты и органические соединения, из потока воды, поскольку обеспечивают лучший доступ к (внутренней) площади поверхности из объема воды. Поскольку поверхность остающегося активированного угля содержит группы карбоновой кислоты после воздействия атмосферного воздуха, и, следовательно, является более реактивной, чем поверхность графитизированного углерода, тела из графитизированного углерода согласно настоящему изобретению можно успешно использовать для связывания положительно заряженных частиц загрязняющих или ценных веществ. Поскольку, согласно настоящему изобретению, можно регулировать величину той части активированного угля, которая превращается в графитизированный углерод, это дает возможность достижения оптимального соотношения между доступностью и адсорбирующей способностью адсорбента.

Было установлено, что как металлическое железо, так и оксид железа обладают определенными возможностями по удалению ионов металлов из растворов. Металлическое железо может реагировать с менее активными элементами, такими как медь, серебро и золото, причем в ходе таких реакций большая часть электрохимически неактивных металлов откладывается на железе, и железо растворяется. Zhang и др. описывают применение восстановленных наночастиц железа без носителя, так называемых наночастиц нуль-валентного железа (nZVI), для удаления катионов металлов из водного раствора (J. Phys. Chem. С 111(2007)6939-6946). При введении наночастиц нуль-валентного железа в водный раствор происходит быстрая коррозия, и, если только жидкость не является сильнокислой, образуется структура типа "ядро с оболочкой", с ядром из восстановленного железа и пористой оксидной/гидроксидной оболочкой. Очевидно, реагирующие растворенные катионы могут легко проходить сквозь данную оксидную/гидроксидную оболочку.

Толщину оксидного/гидроксидного слоя можно регулировать путем ограничения реакции с кислородом (пассивацией). Процедура пассивации может, например, включать обработку инертным газом, содержащим небольшое количество (например, 0,5% по объему) кислорода, или обработку газовым потоком, содержащим диоксид углерода. Кроме того, был описан способ обработки газовым потоком, содержащим некоторое количество динитрооксида (N2O). Углеродные тела с пассивированными частицами железа впоследствии погружаются в воду для очистки. Более трудоемкий, но более привлекательный метод заключается в сохранении углеродных тел после изготовления в инертном газе с последующим погружением в водную среду, стараясь при этом, насколько это возможно, исключить контакт данных тел с атмосферным воздухом.

Кроме того, оксид железа обладает хорошо известными и очень ценными свойствами для очистки воды. Два варианта осуществления настоящего изобретения касаются использования частиц металлического железа, присутствующих в углеродных телах. Первый способ заключается в использовании частиц металлического железа после контролируемого окисления. Во втором способе частицы металлического железа инкапсулируются слоями графита и отделившаяся тонко диспергированная оксид железа откладывается на поверхности ферромагнитных углеродных тел в соответствии с одним из способов, известных в области производства нанесенных катализаторов. Последний вариант осуществления изобретения обладает преимуществом, которое заключается в том, что после пропитки оксид железа может растворяться в кислотах, и новая оксид железа может откладываться на регенерированных ферромагнитных углеродных телах.

Кроме того, реактивность частиц железа в ферромагнитных углеродных телах можно увеличить путем добавления раствора менее активного металла, предпочтительно меди. Медь будет осаждаться в виде металлической меди на поверхности железа, что может облегчить осаждение других более химически неактивных частиц на поверхности железа.

Кроме того, ферромагнитные углеродные тела согласно настоящему изобретению, в частности, могут быть использованы в псевдоожиженных электродах для удаления катионов металлов из потока воды. С помощью соответствующего магнитного поля ферромагнитные углеродные тела могут быть выровнены по силовым линиям внешнего магнитного поля, что позволяет избежать необходимости ограничения электропроводящих частиц структурой электрода. Соответственно, катионы металлов можно удалять из потока воды. В предпочтительном варианте осуществления настоящего изобретения частицы железа инкапсулируются слоями графита и мелко разделяются частицами меди или драгоценных металлов, и впоследствии откладываются на ферромагнитных углеродных телах в соответствии с известными технологиями, применяемыми при производстве твердых катализаторов. Соответственно, катионы металлов можно удалять из потока воды при более низком перенапряжении. Без ограничения объема изобретения, считается, что частицы меди или драгоценных металлов могут служить центрами кристаллизации, в которых могут осаждаться ионы металла-восстановителя. После осаждения ферромагнитные углеродные тела можно регенерировать путем введения данных тел в контакт с кислотами, в результате чего происходит удаление осажденных металлов, и может происходить осаждение новых частиц меди или драгоценных металлов на таких регенерированных ферромагнитных углеродных телах.

Стабилизированные магнитным полем псевдоожиженные электроды могут применяться, например, для окисления крупных органических соединений, таких как гуминовая и фульвовая кислоты, адсорбированных ферромагнитными углеродными телами, и для регенерации данных тел. Предпочтительно, в ферромагнитных углеродных телах, применяемых в области электрохимии, используются углеродные нановолокна и/или углеродные нанотрубки.

Ферромагнитные углеродные тела согласно настоящему изобретению могут также использоваться в технологии обратного потока. Как правило, в подлежащий очистке поток жидкости вводят шлам из ферромагнитных углеродных тел. Затем, по истечении заданного времени нахождения в потоке жидкости, ферромагнитные углеродные тела могут улавливаться неоднородным магнитным полем. Когда магнитным полем будет собрано достаточное количество ферромагнитных углеродных тел, магнитное поле выключают, и изменяют направление потока жидкости на противоположное. Включают другое неоднородное магнитное поле, которое улавливает использованные ферромагнитные углеродные тела в различных местах потока жидкости.

Углеродные и ферромагнитные углеродные тела также могут быть использованы в качестве носителей катализатора или в качестве катализаторов. Производство содержащих металлическое железо нанесенных катализаторов является трудоемким. С гидрофильным носителем практически невозможно понизить давление водяного пара до уровня, при котором восстановление до металлического железа является термодинамически осуществимым. Но, тем не менее, применение катализаторов из металлического железа на носителе является очень важным, например, при производстве олефинов из потока оксида углерода с водородом или при синтезе аммиака. Согласно особому варианту реализации настоящего изобретения, ферромагнитные углеродные тела, содержащие частицы рафинированного железа, используются, таким образом, в качестве катализаторов из металлического железа на носителе. Предварительная термообработка при сравнительно низкой температуре в потоке газа-восстановителя является достаточной для производства металлического железа. Поверхность как аморфного, так и графитизированного углерода после термообработки при температуре около 300°С является гидрофобной.

Магнитное отделение ферромагнитных углеродных тел, в частности, также является очень перспективным с взвешенными катализаторами, используемыми при реакциях в жидкой фазе. Отделение может производиться без воздействия атмосферного воздуха на катализатор. Кроме того, можно останавливать, например, гидрирование после того, как определенное количество водорода будет израсходовано для собирания носителя ферромагнитных углеродных тел на магнит. Возможность прерывания каталитической реакции может обеспечивать значительно более высокую селективность.

Ниже приводится разъяснение настоящего изобретения с использованием нескольких примеров, которые, однако, никоим образом не ограничивают объем настоящего изобретения.

Примеры

Образец 1 (сравнительный): Необработанные экструдаты из активированного угля

Микропористая структура необработанных экструдатов из активированного угля (углерод производства компании JEC 1,8 мм гранулированного активированного угля SHIRASAGI С2×8/12 из скорлупы кокосового ореха) и наличие графита определялись, соответственно, путем измерения адсорбции азота и с помощью дифракционного рентгеновского анализа.

С помощью установки ASAP 2420 компании Micromeritics осуществлялась физическая адсорбция азота при температуре -196°С для определения структурных характеристик образцов. Вычисленная БЭТ-методом площадь поверхности и распределение пор по размеру определялись с помощью БЭТ-метода и метода БДХ (Баррета-Джойнера-Халенды), соответственно. Наличие микропор определяли путем анализа t-графиков. Перед проведением измерений производилась дегазация всех образцов в вакууме до достижения давления менее 10 мкм рт.ст. при температуре 180°С.

Дифрактограммы порошка получали с помощью установки D8 ADVANCE компании Bruker (детектор: SOL'X, анод: медь, длина волны: 1.542 Å, первичная щель Соллера: 4°, вторичная щель Соллера: 4°, щель детектора: 0,2 мм, частота вращения ротора: 15 об/мин, щель расходимости: изменяемая V20, противорассеивающая щель: изменяемая V20, начало: 10° 2 тета, окончание: 100° 2 тета, размер шага: 0.05° 2 тета, Время/шаг: 8 сек, приготовление образца: фронтальная загрузка).

Количество теларного железа в Примере 1 измеряли индуктивно-связанно-плазменным масс-спектрометром "Thermo Electron IRIS intrepid ICP" с ВЧ-генератором; измерение Fe производили на 239,562 нм и 240,488 нм.

Образец 1а: Термообработанные экструдаты из активированного угля

Термообработка экструдатов из активированного угля активированный уголь экструдаты (углерод производства компании JEC 1,8 мм гранулированного активированного угля SHIRASAGI С2×8/12 из скорлупы кокосового ореха) производилась при температуре 800°С а течение 1 часа в атмосфере азота. Анализы производились те же самые, что и для образца 1, и их результаты приведены в таблице 1 ниже.

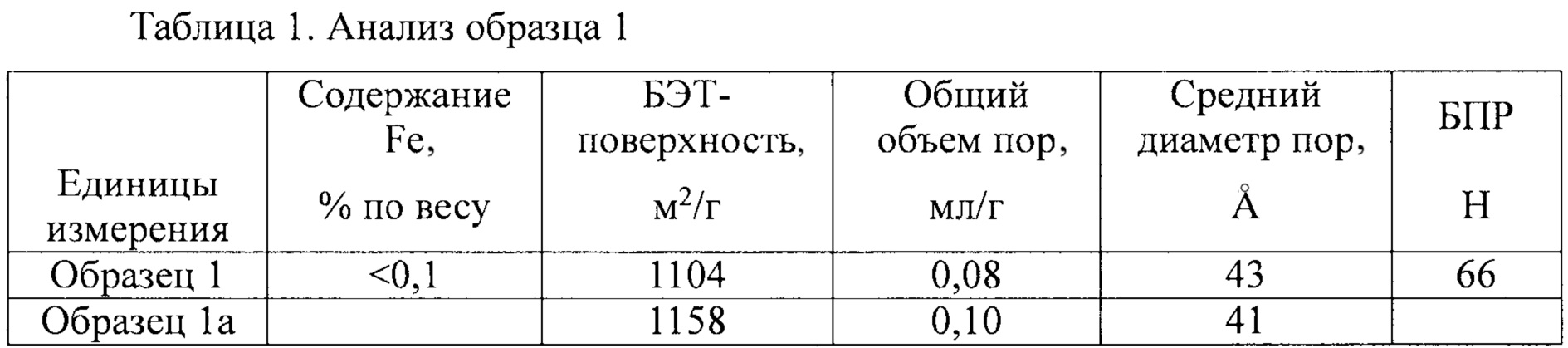

В таблице 1 приведены значения содержания железа (% по весу), вычисленной БЭТ-методом площади поверхности (БЭТ-поверхность) (м2/г), общего объема пор (мл/г), среднего диаметра пор (ангстрем, Å), и боковой прочности раздавливания (БПР) в Н для Примеров 1 и 1а. БПР измеряли для 20-25 экструдатов выбранной длины от 4,5 до 5, м мм с помощью динамометра Chatillon® DFE. Разрушение экструдатов производилось при фиксированном ударе и пневмоударе на максимальном расстоянии 0,9 мм с фиксированной скоростью и контролируемым усилием удара.

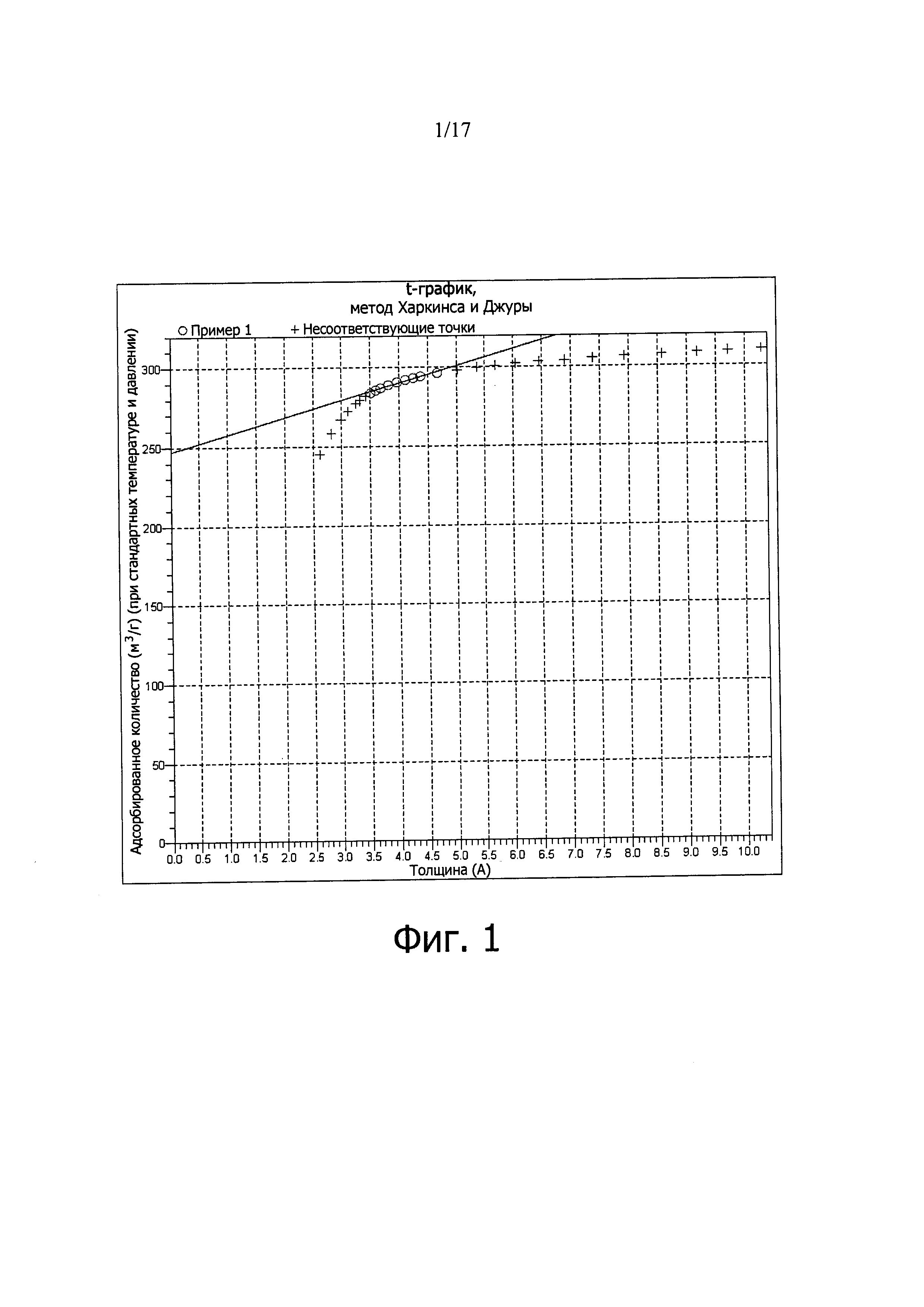

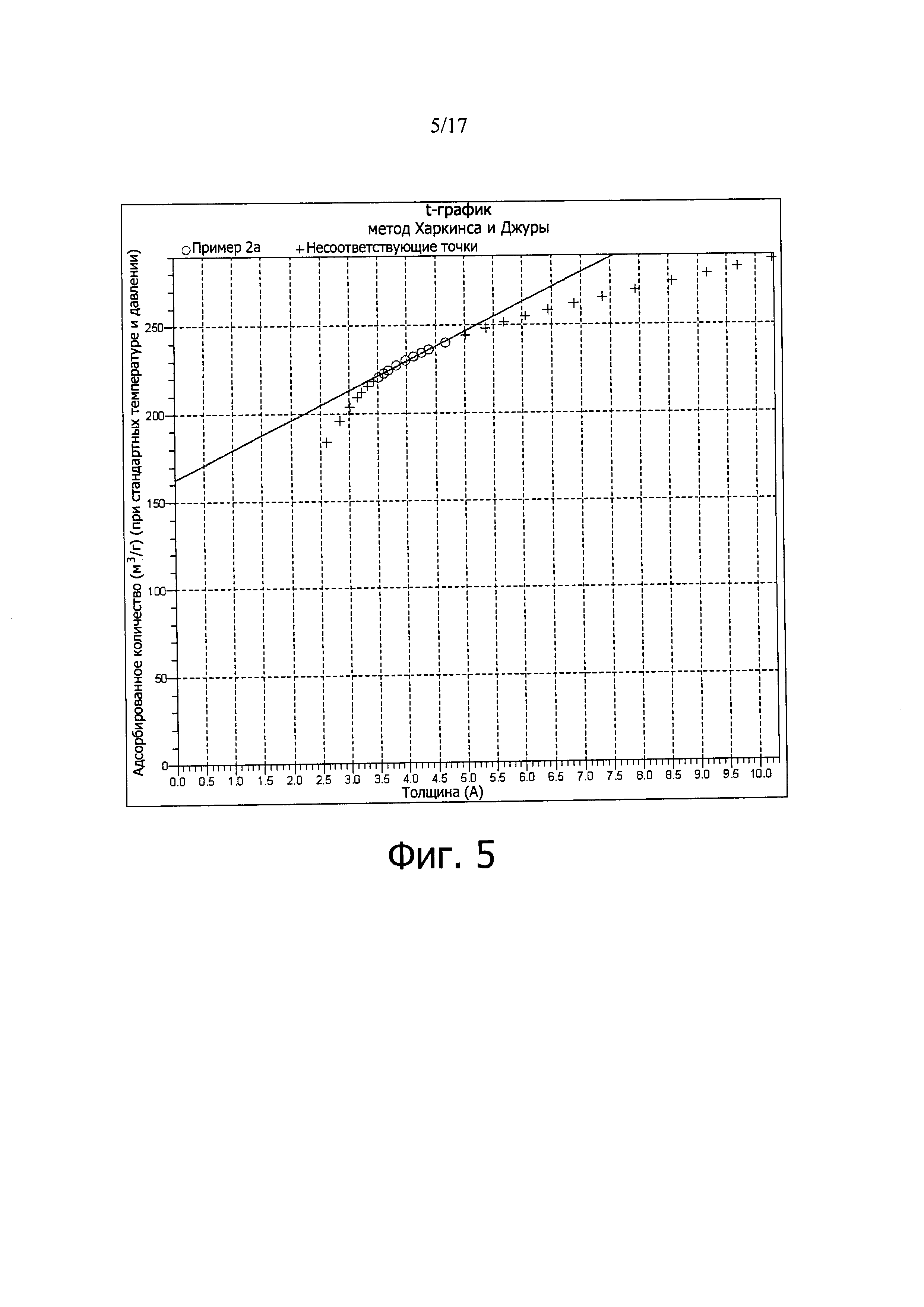

На фиг. 1 представлен t-график, полученный в результате измерений образца 1. Точка пересечения линейного графика с осью ординат показывает количество микропор в образце 1. Более низкое расположение точки пересечения графика с осью ординат обычно указывает на меньшее количество микропор в образце. Для образца 1а также был построен t-график (не показан) который был аналогичен t-графику для образца 1, приведенному на фиг. 1.

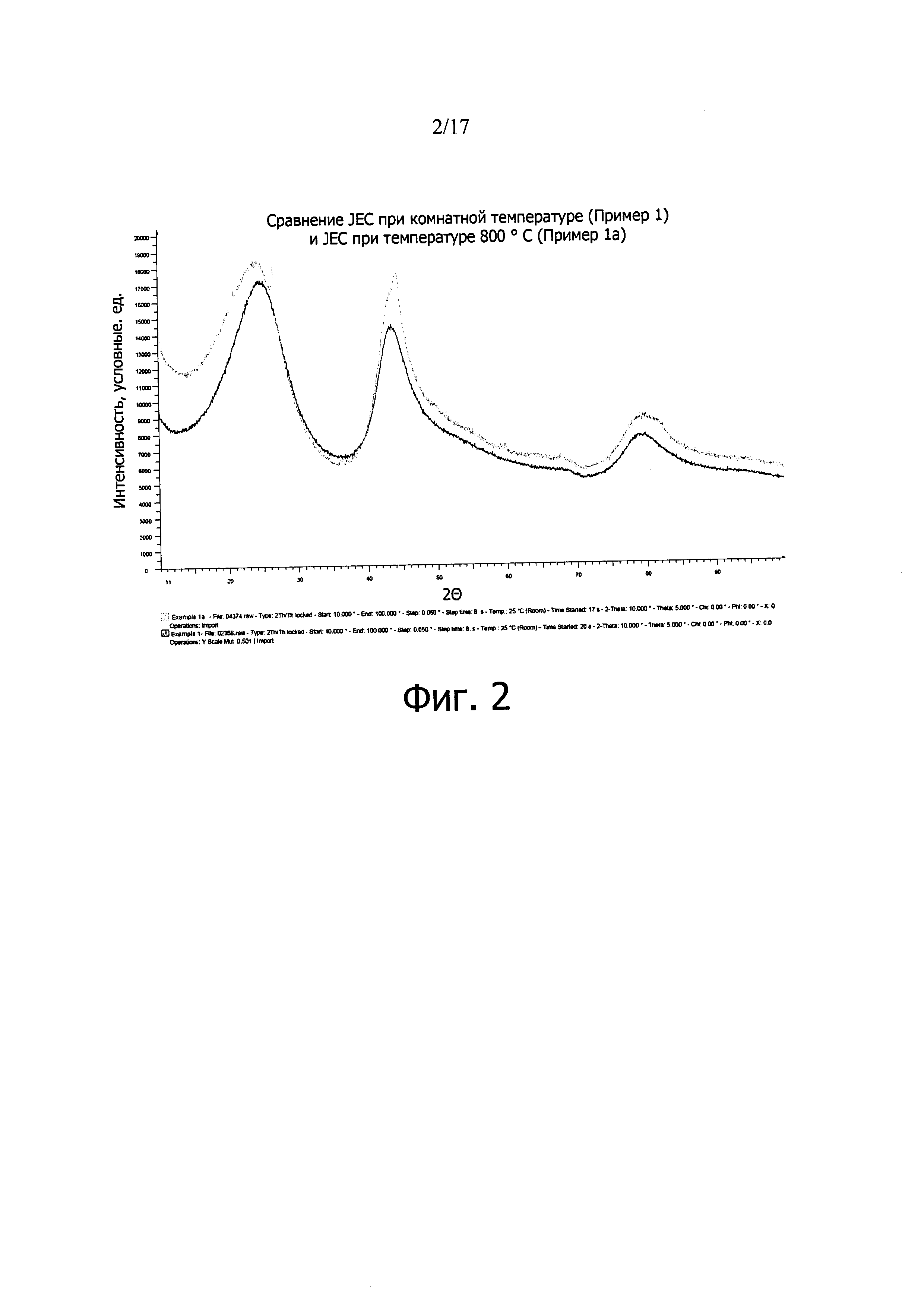

На фиг. 2 приведены дифрактограммы, полученные путем дифракционного рентгеновского анализа для образца 1 (черная линия) и образца 1а (серая линия). Количество графитизированного углерода отражается в виде пика графика при значении 26 на шкале угла рассеяния. Широкие рефлексы, показанные на графике для образца 1 (см. фиг. 2, черная линия) и для образца 1а (серая линия), указывают на наличие аморфного углерода. Это говорит о том, что пиролиз тел из активированного угля при отсутствии металлосодержащих соединений не приводит к формированию графита.

Образец 2: Нитрат железа(III) девятиводный/800°С/3 часа

Ферромагнитные углеродные тела согласно настоящему изобретению были приготовлены путем помещения 40 г экструдатов активированного угля (углерод производства компании JEC, 1,8 мм гранулированного активированного угля SHIRASAGI С2×8/12 из скорлупы кокосового ореха) в емкость объемом 250 мл и вращения ее в вакууме (40 мбар) по меньшей мере в течение 30 мин. Затем в вакууме было произведено напыление 37 мл 58% по весу раствора нитрата железа(III) девятиводного на экструдаты углерода. После этого экструдаты были высушены в течение ночи в вакууме при температуре 40°С. После снятия вакуума 35 г пропитанных железом углеродных экструдатов были помещены в фильтр с неподвижным слоем и подвергнуты нагреванию со скоростью 5°С/мин до температуры 800°С в потоке азота, расход которого составлял 400 мл/мин. После поддержания постоянной температуры в течение 3 час материал был охлажден до комнатной температуры с медленным добавлением воздуха для стабилизации приготовленного образца. Выход составил 22 г экструдатов технического углерода. Характер микропористой структуры образца и присутствие в нем графита определялись путем измерения адсорбции N2 и с помощью дифракционного рентгеновского анализа, соответственно.

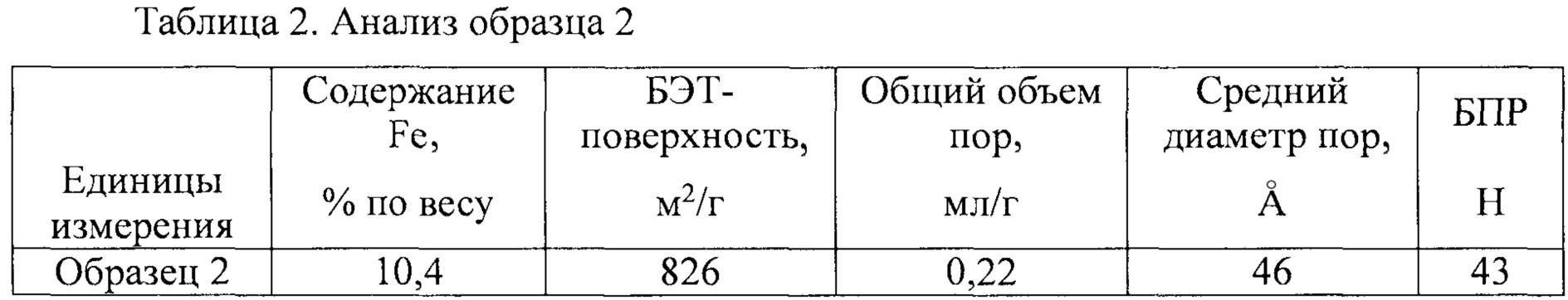

Производились такие же анализы, что и для образца 1; результаты анализов приведены в таблице 2 ниже.

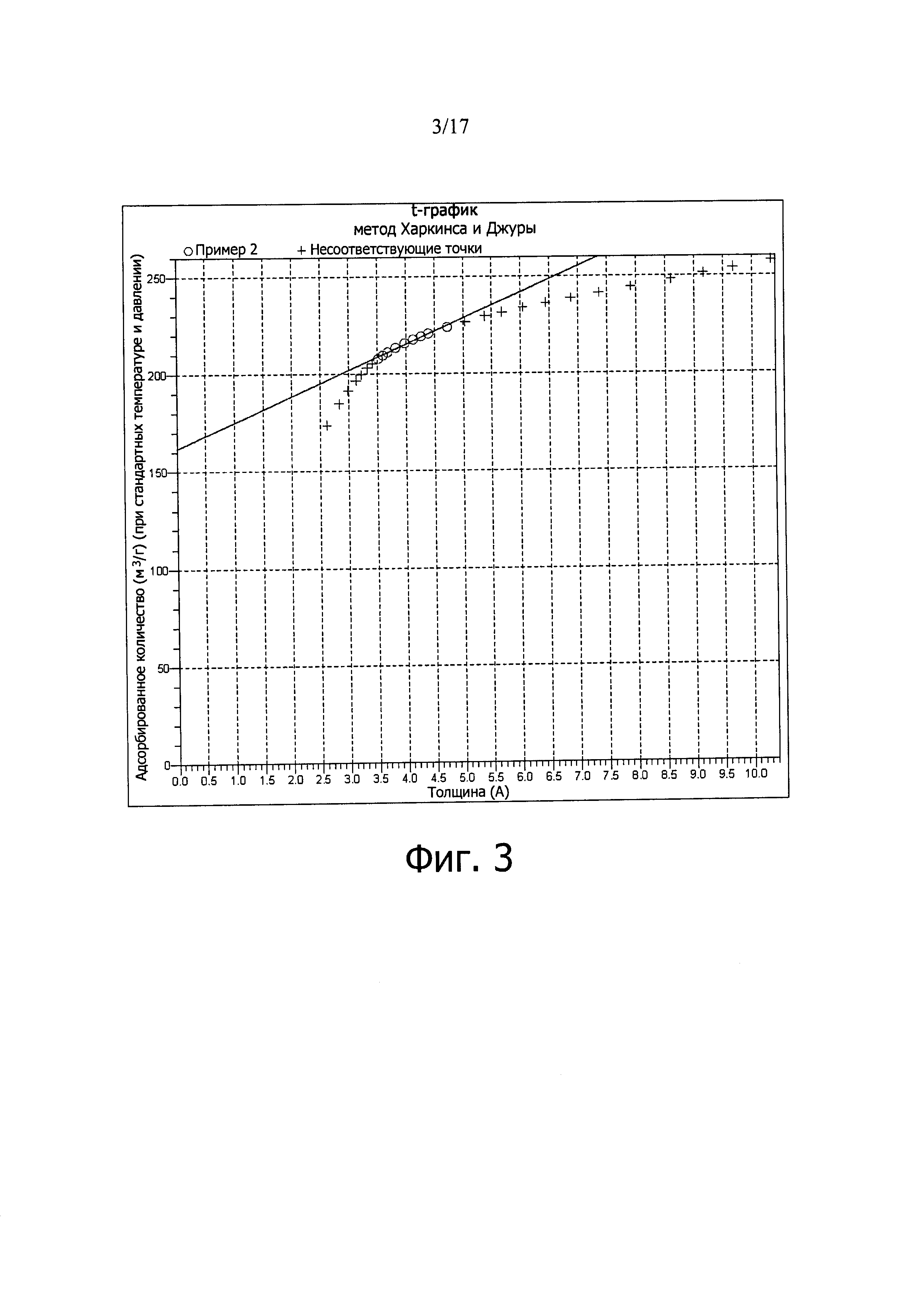

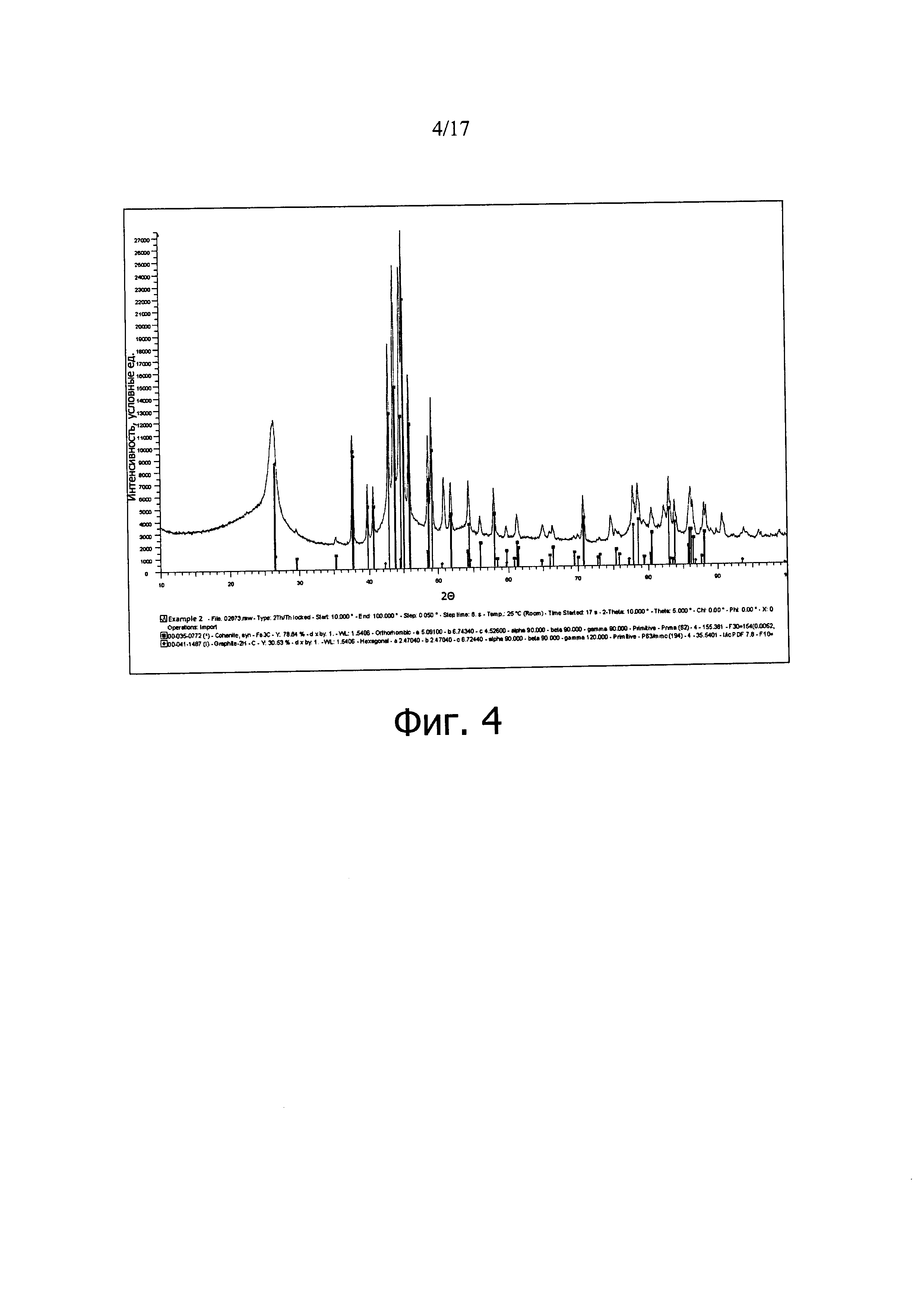

На фиг. 3 приведен t-график, а на фиг. 4 - дифрактограмма для образца 2.

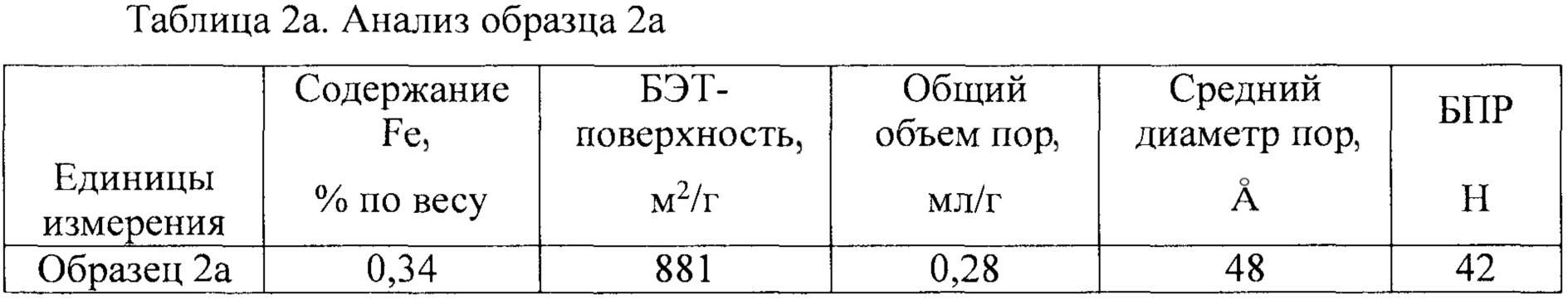

Образец 2а: Кислотная обработка экструдатов образца 2

5,0 г образца 2 были обработаны с помощью 15 мл соляной кислоты 4М при перемешивании в течение 2 час, затем отфильтрованы и снова обработаны 10 мл 4М НСl. Затем образцы были отфильтрованы, промыты водой и оставлены на ночь для просушки при температуре 110°С. Выход составил 4,2 г экструдатов технического углерода. Анализы производились те же самые, что и для образца 1, и их результаты приведены в таблице 2а ниже.

t-график для образца 2а приведен на фиг. 5.

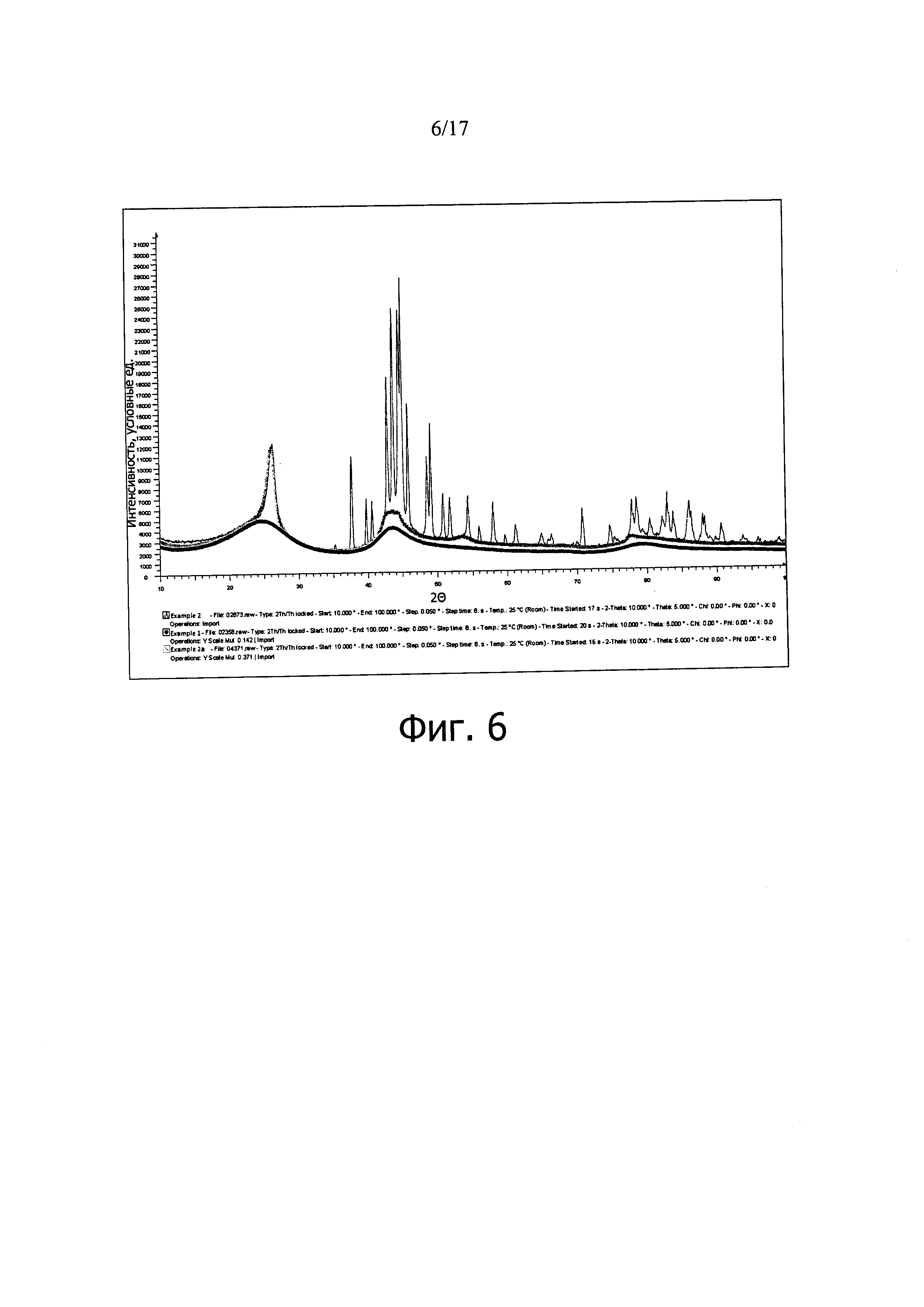

На фиг. 6 показана дифрактограмма образцов 1, 2 и 2а (см. фиг. 6, полужирная черная линия, обычная черная линия и серые крестики, соответственно).

Дифрактограммы образцов 2 и 2а показывают, что железо может быть удалено из железосодержащих экструдатов (образец 2) с помощью кислотной обработки, без оказания влияния на содержание графита (см. фиг. 6, пик на значении 26 шкалы угла рассеяния 20). Элементный анализ подтвердил, что кислотная обработка обеспечивает удаление более 95% по весу железа (см. таблицу 2 и 2а). Кроме того, поровая структура подвергнутых кислотной обработке экструдатов (образец 2а) была аналогична поровой структуре железосодержащих экструдатов (образец 2), как видно на фиг. 3 и 5, а также из таблицы 2 и 2а.

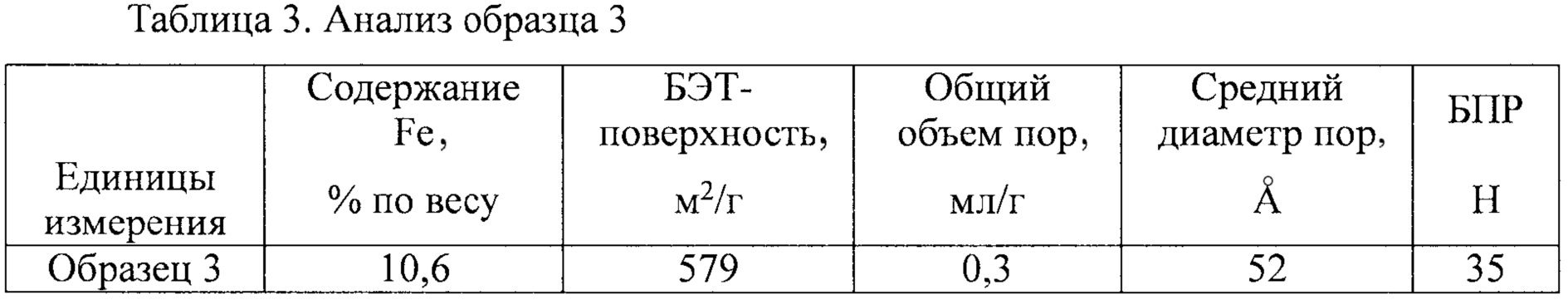

Образец 3: Нитрат железа(III) девятиводный/1000°С/3 часа

Подготовка образца 3 производилась по той же технологии, что и для образца 2, за исключением того, что использовались 150 г экструдатов активированного угля и 140 мл 58% по весу раствора нитрата железа(III) девятиводного. Кроме того, термическая обработка проводилась при температуре 1000°С вместо 800°С. Выход составил 21 г экструдатов технического углерода. Характер микропористой структуры образца и присутствие в нем графита определялись путем измерения адсорбции N2 и с помощью дифракционного рентгеновского анализа, соответственно.

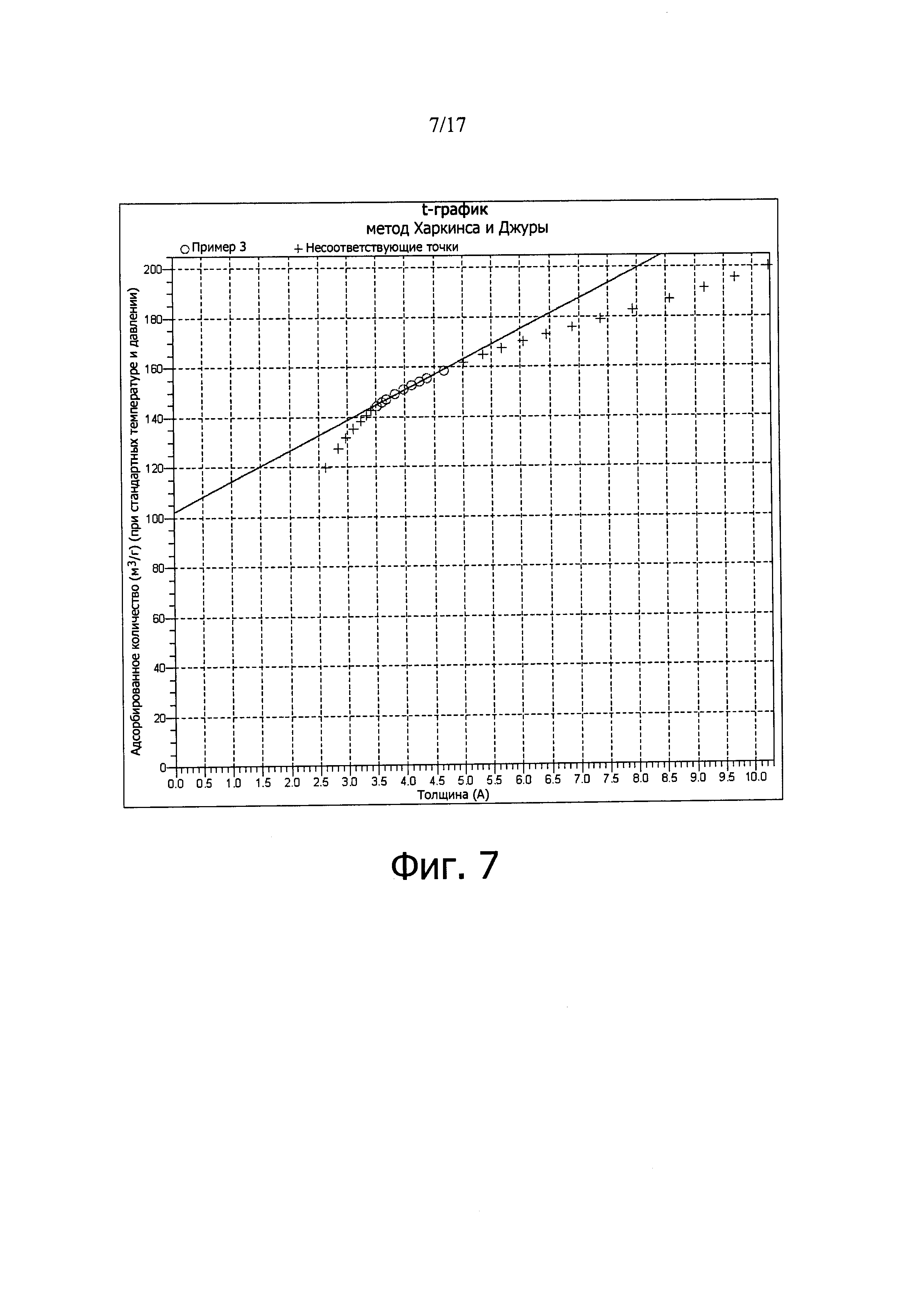

Для образца 3 были проведены те же самые анализы, что и для предыдущих образцов; результаты анализов приведены в таблице 3 ниже.

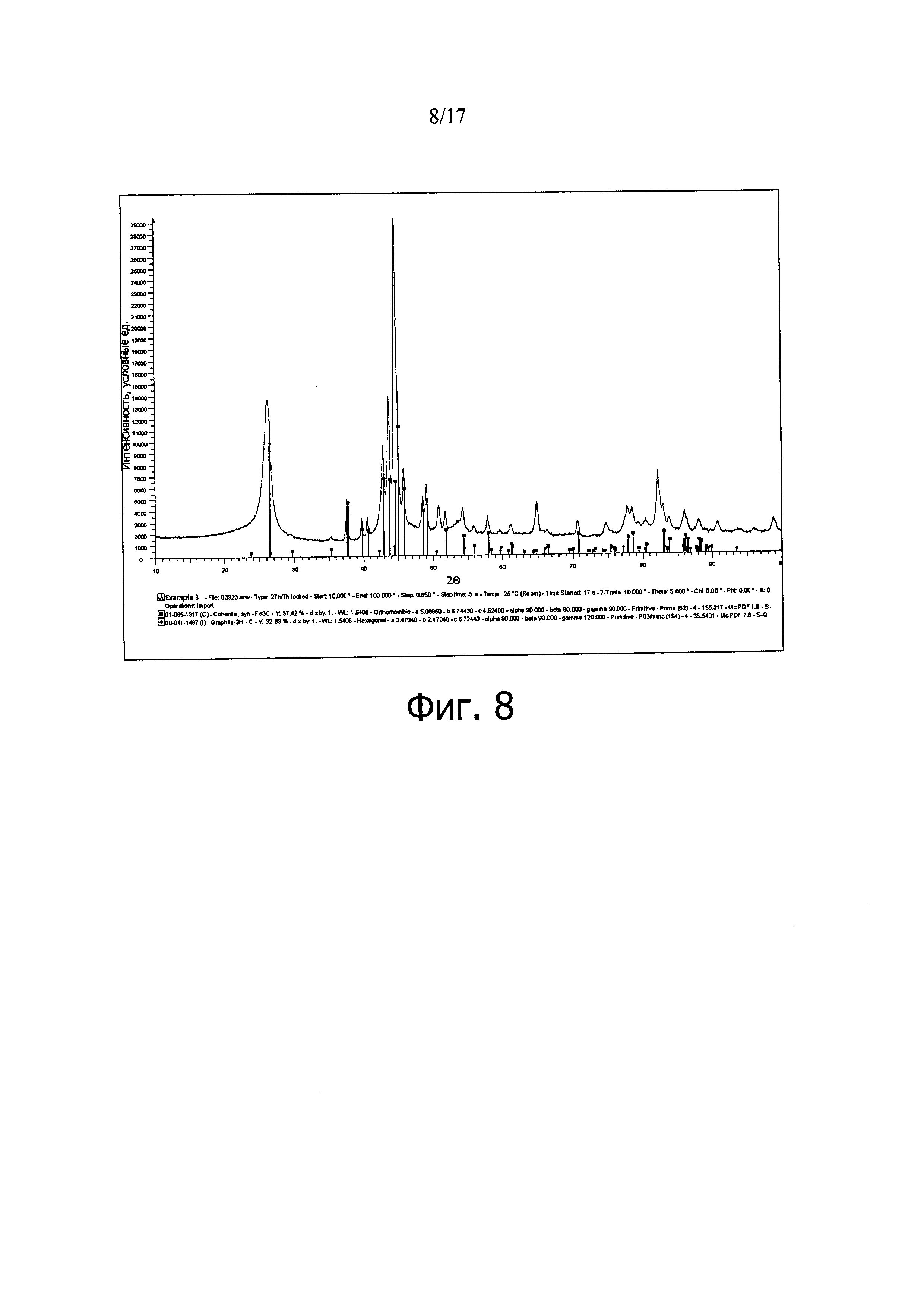

t-график и дифрактограмма образца 3 приведены на фиг. 7 и 8, соответственно. Кроме того, количество графита в образце 3 определялось с помощью дифракционного рентгеновского анализа в сочетании с программным обеспечением PONKCS ("Частичное содержание или отсутствие кристаллических структур", предоставляется компанией Bruker AXS, Karlsruhe, DE в соответствии с методом, раскрываемым в документе N.V.Y. Scarlett, I.С. Madsen, Powder Diffraction 21(2006)278-284). Определенное количество графитизированного углерода в образце 3 составило 37% по весу.

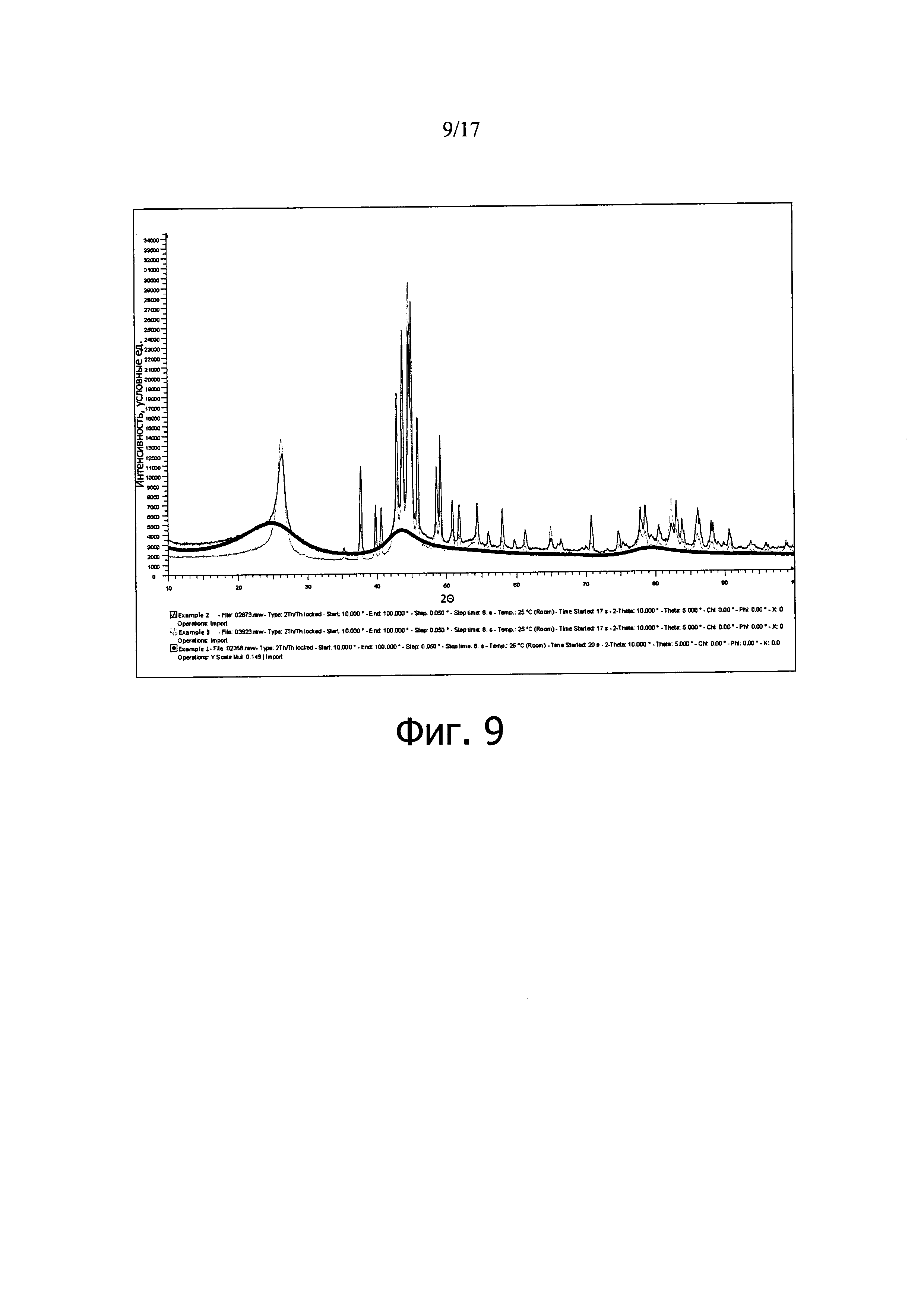

На фиг. 9 показаны дифрактограммы образцов 1-3 (см. фиг. 9, полужирная черная линия, обычная черная линия и серая линия, соответственно).

Дифрактограммы образцов 2 и 3 показывают, что повышение температуры пиролиза приводит к увеличению содержания графитизированного углерода (см. фиг. 9, пик на значении 26 шкалы угла рассеяния 2Θ).

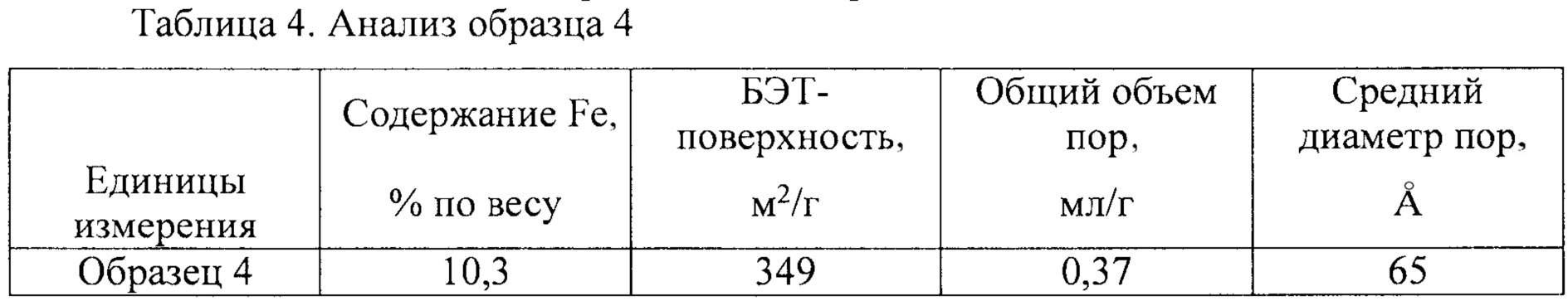

Образец 4: Ферромагнитные углеродные гранулы/800°С/3 часа

Подготовка образца 4 производилась по той же технологии, что и для образца 2, за исключением того, что вместо экструдатов использовали 50 г углеродных гранул (производства компании (Barnebey & Sutcliffe, 208-С, размер 4×8) и 47 мл 58% по весу раствора нитрата железа(III) девятиводного. Выход составил 21 г гранул технического углерода. Характер микропористой структуры образца и присутствие в нем графита определялись путем измерения адсорбции N2 и с помощью дифракционного рентгеновского анализа, соответственно.

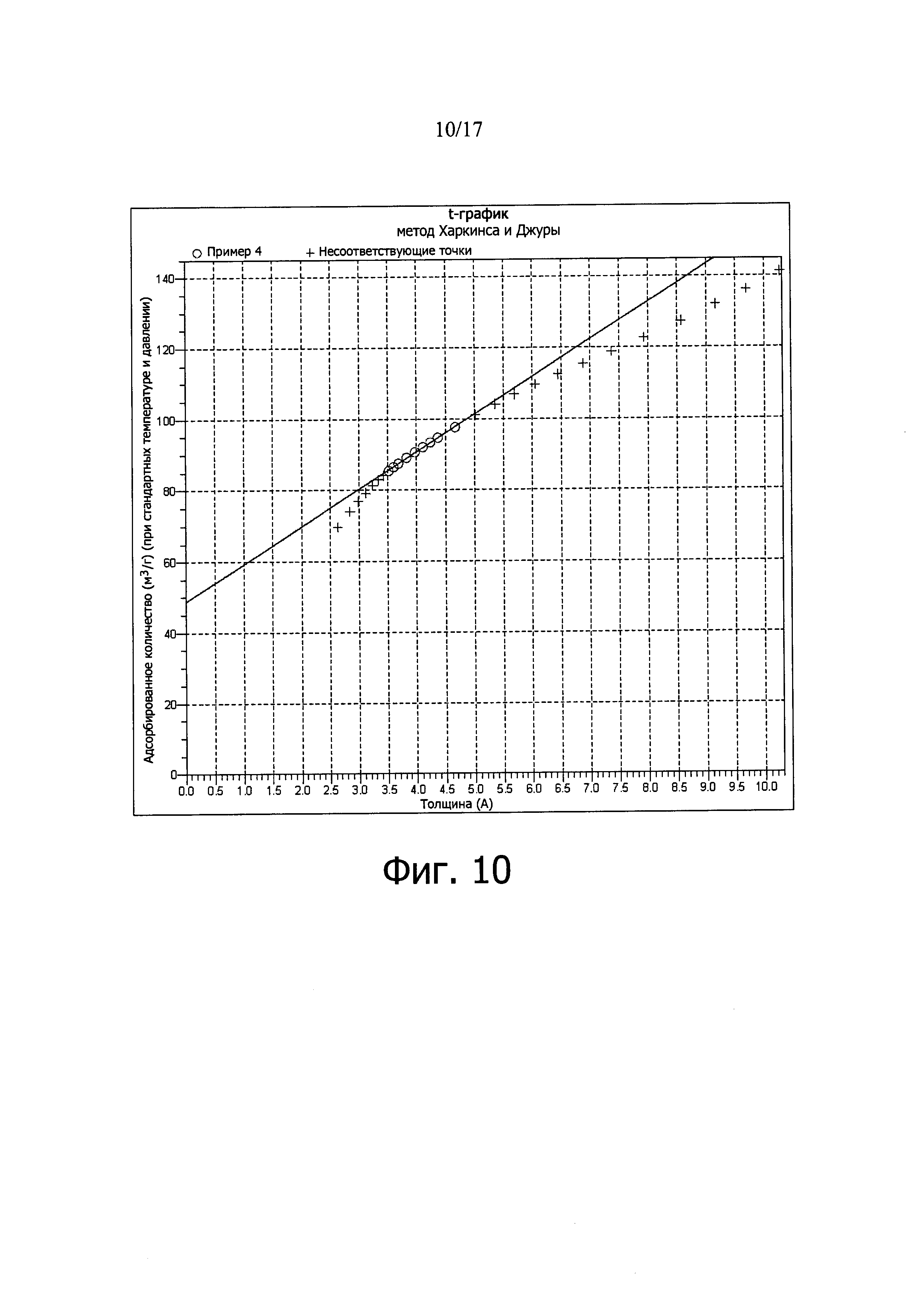

В таблице 4 показаны результаты анализов образца 4, аналогичные анализам для образца 1, за исключением того, что измерение БПР не производилось.

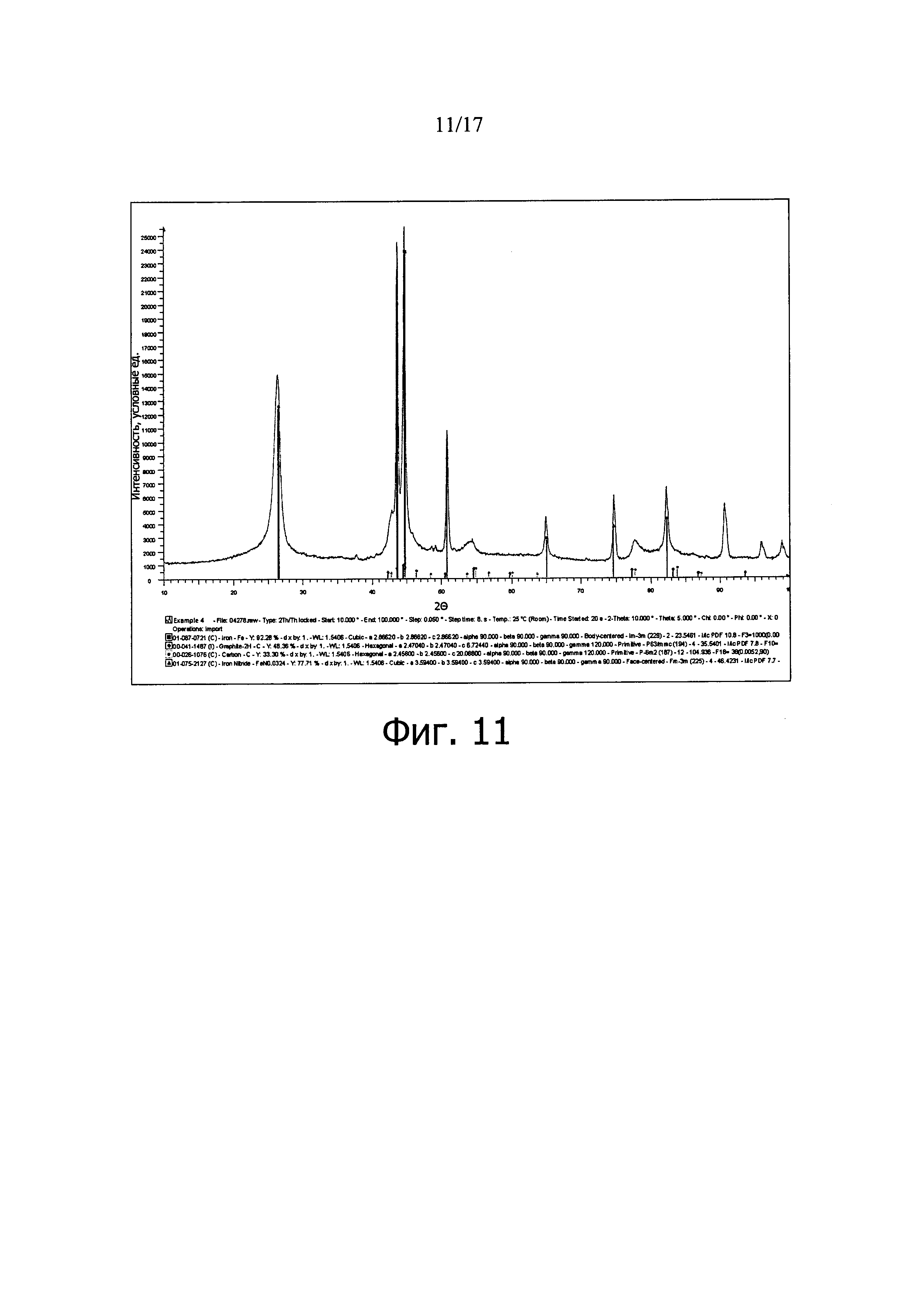

t-график и дифрактограмма образца 4 приведены на фиг. 10 и 11, соответственно.

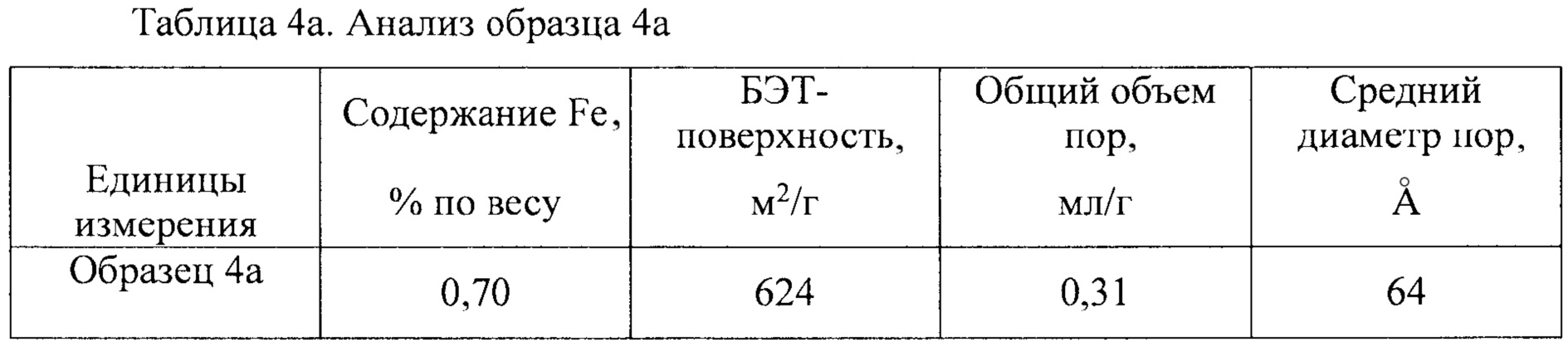

Образец 4а: Кислотная обработка гранул образца 4

5,0 г образца 4 были обработаны с помощью 15 мл соляной кислоты 4М при перемешивании в течение 2 час, затем отфильтрованы и снова обработаны 10 мл 4М НСl. Затем образцы были отфильтрованы, промыта водой и оставлены на ночь для просушки при температуре 110°С. Выход составил 3.9 г гранул технического углерода. Производились те же анализы, что и для образца 1; результаты анализов приведены в таблице 4а ниже.

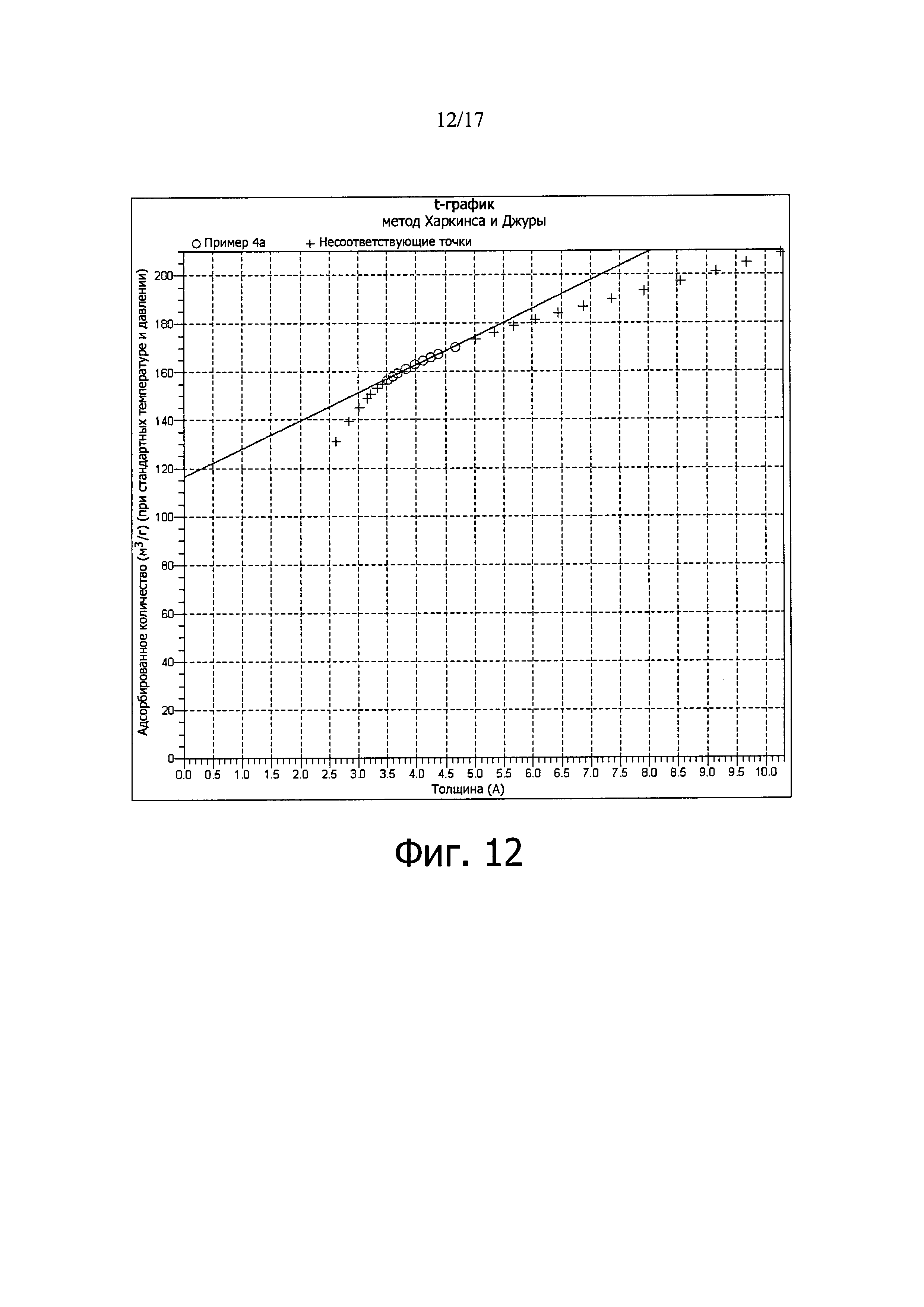

t-график для образца 4а приведен на фиг. 12.

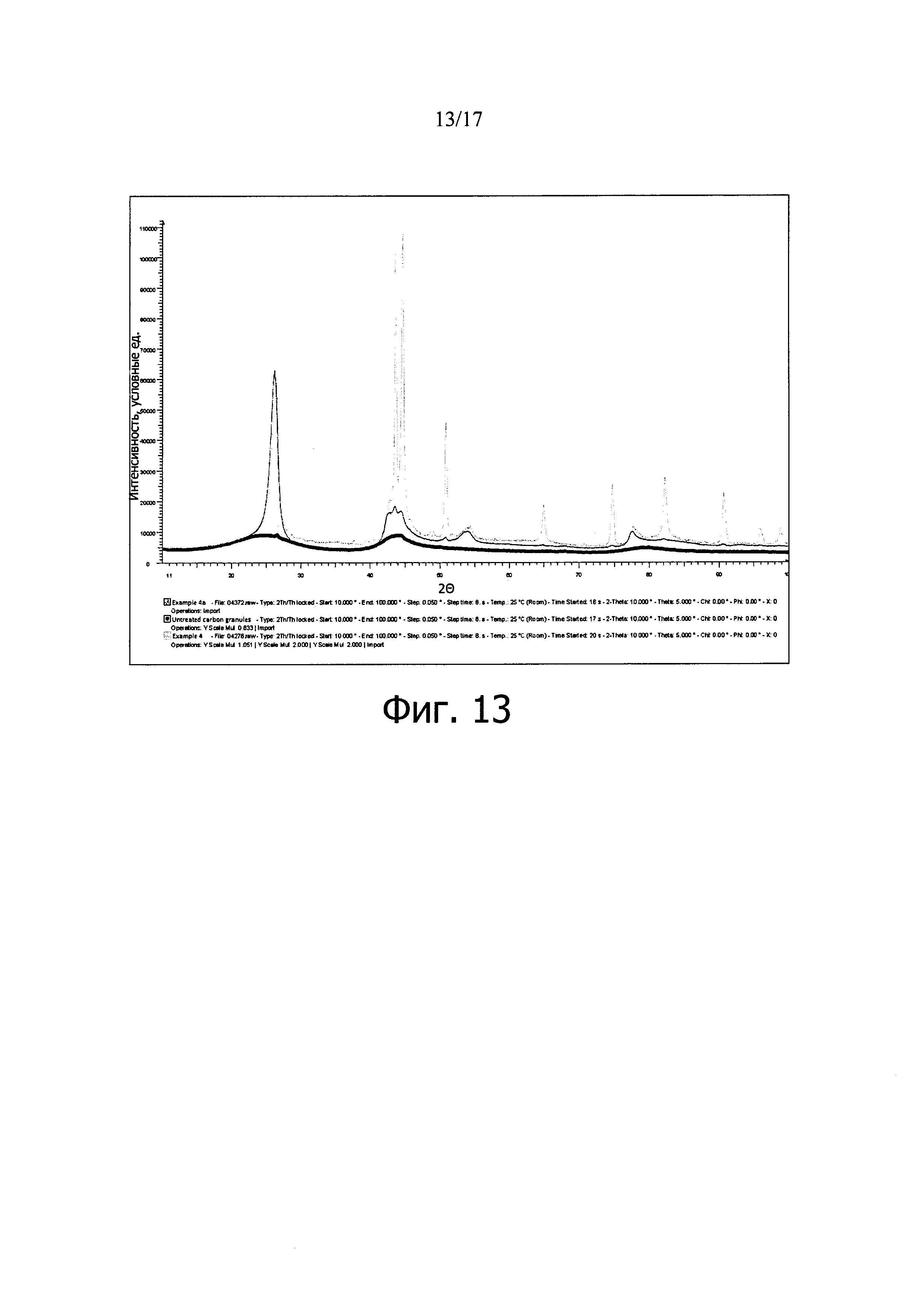

На фиг. 13 показаны дифрактограммы образцов 1, 4 и 4а (см. фиг. 12, полужирная черная линия, серая линия и обычная черная линия, соответственно).

Дифрактограммы образцов 2 и 4а показывают, что железо может быть удалено из железосодержащих гранул (образец 4) с помощью кислотной обработки, без оказания влияния на содержание графита (см. фиг. 13, пик на значении 26 шкалы угла рассеяния 2Θ). Элементный анализ подтвердил также, что с помощью кислотной обработки было удалено более 90% по весу железа (см. таблицу 4 и 4а). Аналогично образцу 2а, поровая структура обработанных кислотой гранул (образец 4а) не претерпела значительных изменений по сравнению с поровой структурой железосодержащих гранул (образец 4). Определенная БЭТ-методом площадь поверхности обработанных кислотой гранул (образец 4а) значительно увеличилась по сравнению с железосодержащими гранулами образец 4).

Образец 5: Цитрат железа(III) аммония/пропитка/800°С/3 часа

Приготовление ферромагнитных углеродных тел согласно настоящему изобретению производилась путем напыления 5,1 мл раствора цитрата железа(III) аммония (300,3 г цитрата железа(III) аммония, растворенного в 250 г деминерализованной воды) на 25,1 г экструдатов активированного угля (углерод производства компании JEC, 1,8 мм гранулированного активированного угля SHIRASAGI С2×8/12 из скорлупы кокосового ореха) с помощью пульверизатора. Сушка образцов производилась в течение 45 минут в печи при температуре 110°С при стандартном давлении окружающей среды (около 760 мм рт.ст.). Затем 5,5 мл раствора цитрата железа(III) аммония были нанесены на углеродные экструдаты путем напыления. Сушка образцов выполнялась в течение ночи в печи при температуре 110°С при стандартном давлении окружающей среды. Свободные частицы были впоследствии удалены путем просеивания. После этого пропитанные сферы были подвергнуты пиролизу путем термообработки в неподвижной азотной атмосфере в кварцевом реакторе (трубная печь 21100 компании Thermolyne). Скорость нагрева составляла 5°С/мин, и сферы выдерживались при температуре 800°С в течение 3 часов.

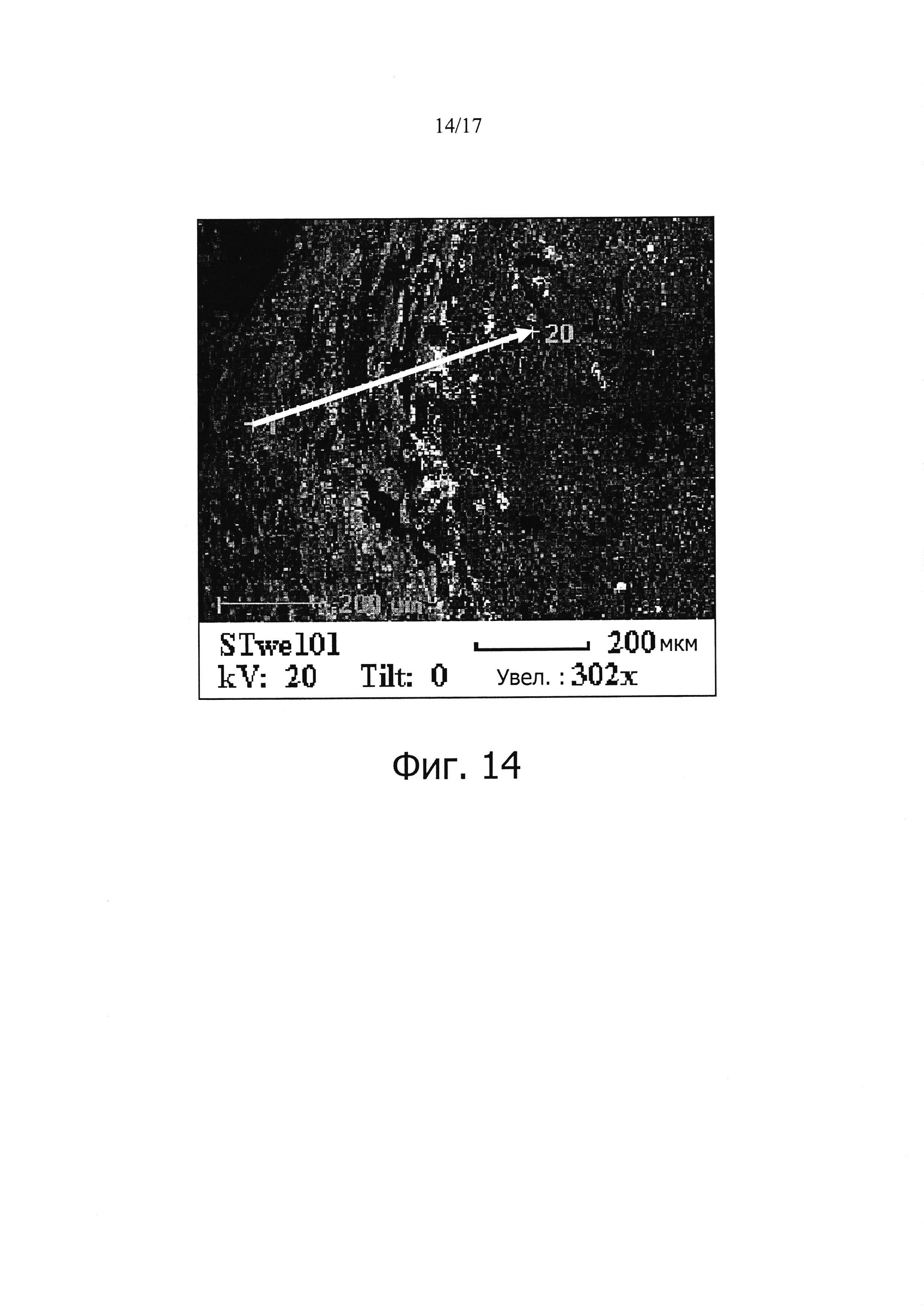

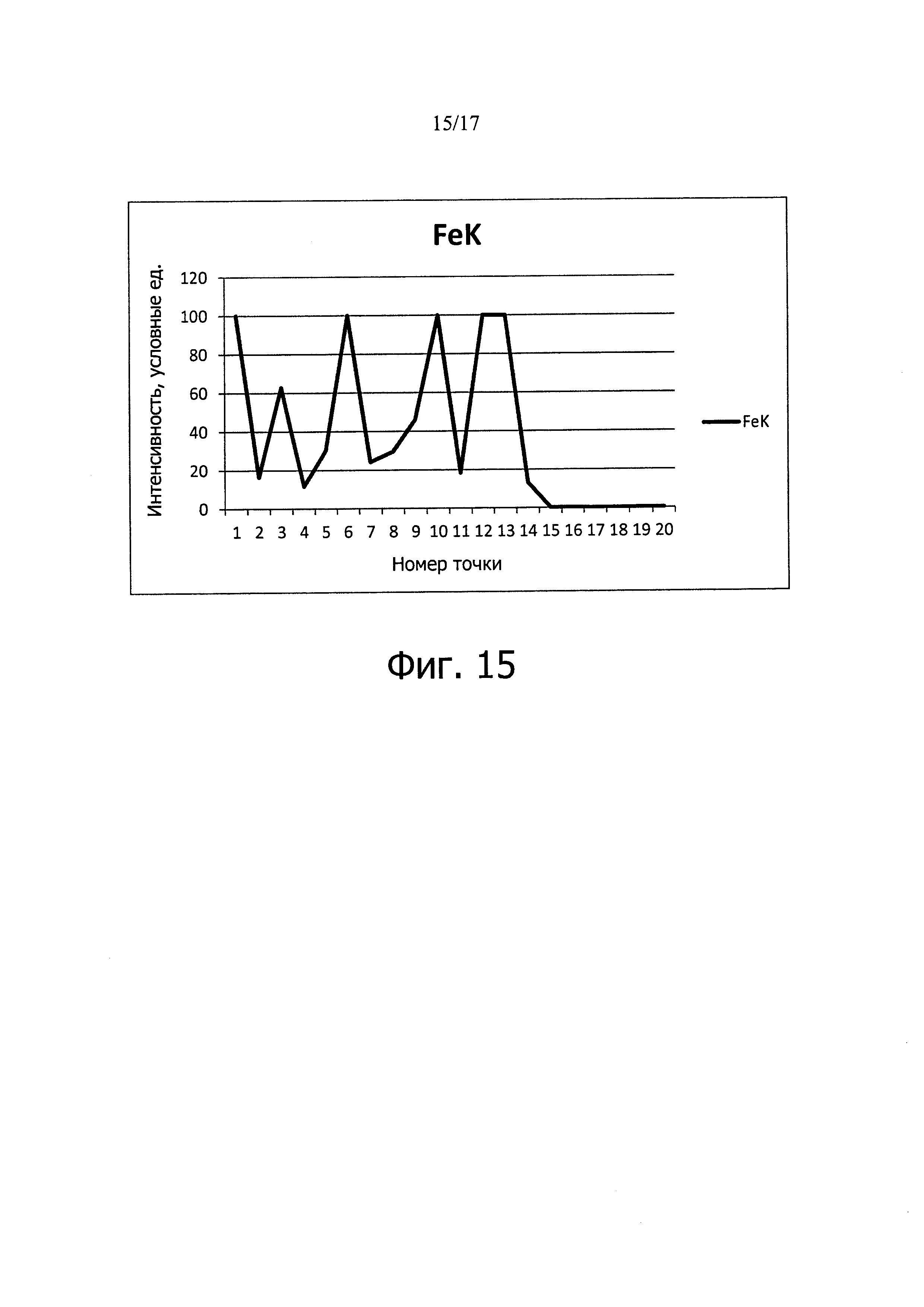

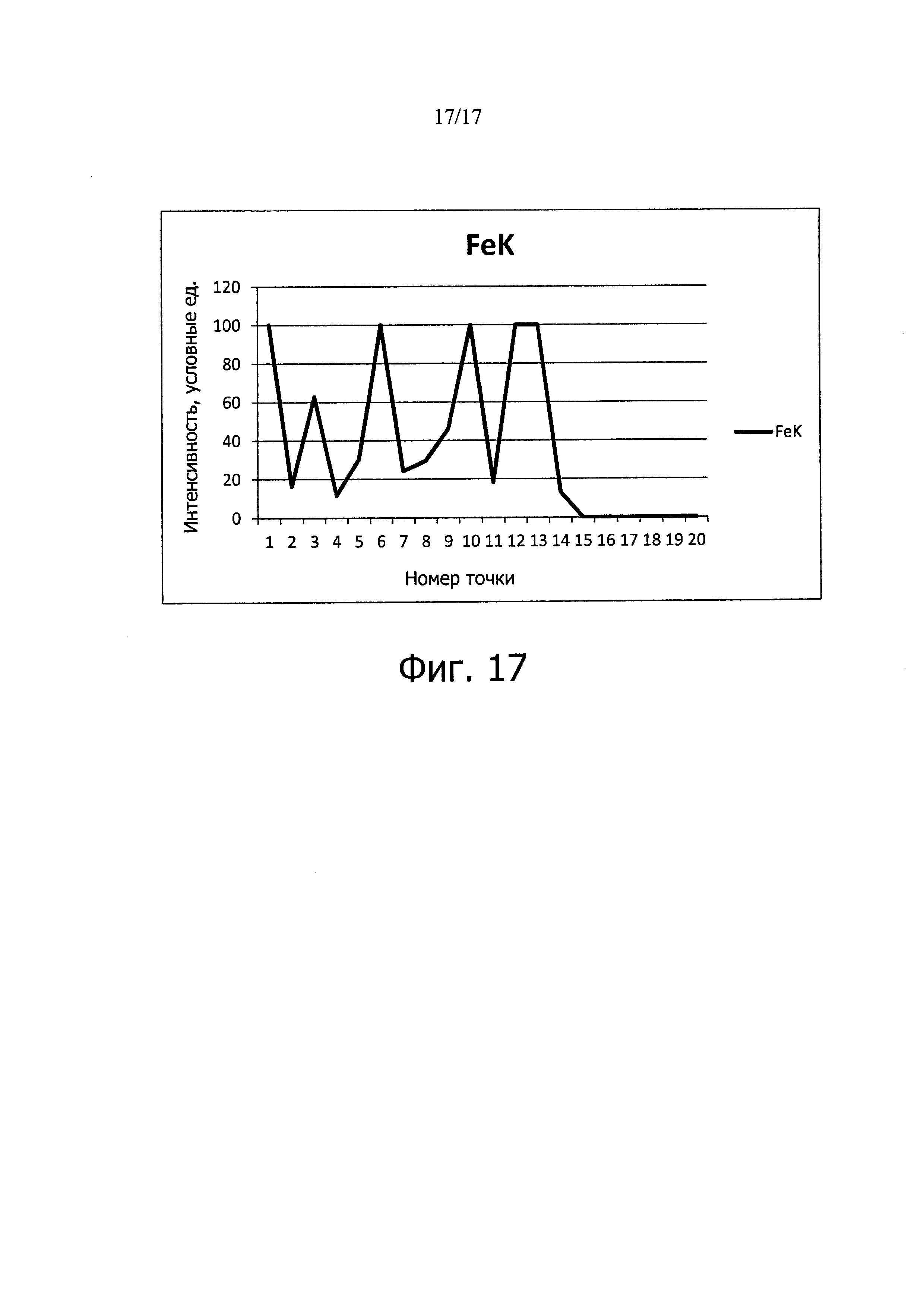

На фиг. 14 показано электронное изображение при обратном рассеянии среза полученного ферромагнитного углеродного тела, полученное с помощью сканирующего электронного микроскопа XL30 SFEG компании Philips, использующего электронный луч 20 кВ. На фиг. 15 показаны результаты элементного анализа с помощью энергодисперсионного рентгеновского излучения в направлении по стрелке, показанной на фиг. 14, которые показывают, что частицы железа присутствуют только на внешней кромке ферромагнитного углеродного тела.

Образец 6: Цитрат железа(III) аммония/погружение/800°С/3 часа

Приготовление ферромагнитных углеродных тел согласно настоящему изобретению производилась путем погружения 25 г экструдатов активированного угля (углерод производства компании JEC, 1,8 мм гранулированного активированного угля SHIRASAGI С2×8/12 из скорлупы кокосового ореха) на 1 минуту в 200 мл раствора цитрата железа(III) аммония (300,3 г цитрата железа(III) аммония, растворенного в 250 г деминерализованной воды). Воду из образцов удалили, а образцы высушили. Сушка образцов выполнялась в течение ночи в печи при температуре 110°С при стандартном давлении окружающей среды (около 760 мм рт.ст.). Свободные частицы были впоследствии удалены путем просеивания. Затем пропитанные сферы были подвергнуты пиролизу путем термообработки в неподвижной азотной атмосфере в кварцевом реакторе (трубная печь 21100 компании Thermolyne). Скорость нагрева составляла 5°С/мин, и сферы выдерживались при температуре 800°С в течение 3 часов.

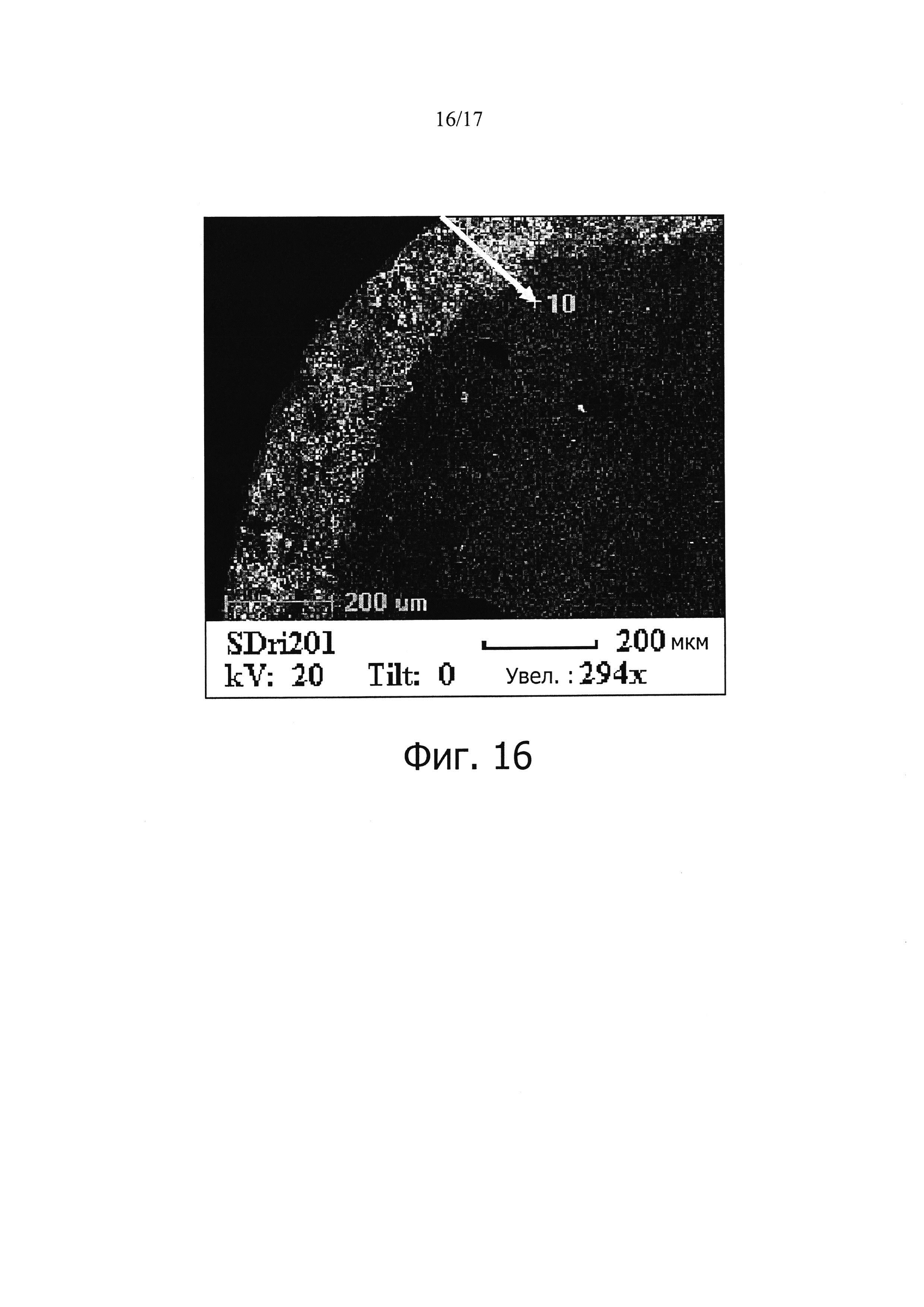

На фиг. 16 показано электронное изображение при обратном рассеянии среза полученного ферромагнитного углеродного тела, полученное с помощью сканирующего электронного микроскопа XL30 SFEG компании Philips, использующего электронный луч 20 кВ. На фиг. 17 показаны результаты элементного анализа с помощью энергодисперсионного рентгеновского излучения в направлении по стрелке, показанной на фиг. 16, которые подтверждают, что частицы железа присутствуют только на внешней кромке ферромагнитного углеродного тела.

Реферат

Изобретение касается области модифицированных углеродных изделий. Предложено ферромагнитное углеродное тело, содержащее частично графитизированный активированный уголь и металлические частицы ферромагнитного металла, выбранного из группы, состоящей из железа, никеля, кобальта и/или их сплавов и их комбинаций. Размер ферромагнитного тела составляет от 100 нм до 20 мм, вычисленная БЭТ-методом площадь его поверхности составляет от 300 до 1000 м/г, общий объем пор составляет от 0,1 до 0,6 мл/г, средний диаметр пор составляет от 3 до 8 нм. Ферромагнитное углеродное тело содержит 10-70% по весу графитизированного углерода. Предложен также способ получения и использования ферромагнитного тела. Изобретение обеспечивает получение частично графитизированного тела с усовершенствованными характеристиками, в котором количество и расположение графитизированного углерода может быть управляемым. 8 н. и 8 з.п. ф-лы, 17 ил., 6 табл., 6 пр.

Комментарии