Способ обработки загрязненной воды при помощи бифункциональной системы, состоящей из железа и цеолитов - RU2416572C2

Код документа: RU2416572C2

Чертежи

Описание

Настоящее изобретение относится к способу обработки загрязненной воды, который основан на применении бифункциональной химически активной системы, состоящей из железа и цеолитов.

В частности, изобретение относится к способу обработки воды, загрязненной металлами с высокой степенью окисления, галогенированными растворителями и соединениями, получаемыми в нефтяной промышленности, причем такой способ заключается в циркулировании загрязненной воды через бифункциональную систему, состоящую из металлического железа и цеолита, размещенных последовательно.

Способ по этому изобретению может быть легко применен для обработки загрязненных подземных вод при использовании проницаемого химически активного барьера (ПХАБ), химически активный материал которого состоит из бифункциональной системы этого изобретения.

Использование непосредственно на месте проницаемых барьеров, расположенных перпендикулярно направлению потока подземных вод и способных удалять загрязнения, составляет новый способ обработки подземных вод.

Наиболее значительным преимуществом этого способа является значительное снижение энергетических и трудовых затрат. Не менее важным, однако, является возможность использования самого местоположения при обработке для других целей при отсутствии слишком сложной поверхности.

Среди различных принципов, лежащих в основе действия таких барьеров, наиболее эффективные основаны на использовании адсорбирующих материалов или на системах, способных содействовать разложению с помощью химического или биологического метода.

Традиционные проницаемые химически активные барьеры (ПХАБ), предназначенные для очистки воды, загрязненной галогенированными растворителями и/или металлами с высокой степенью окисления, основаны на системах, использующих металлическое железо и/или гранулированный активированный уголь (ГАУ).

Первая система, используя восстанавливающую способность железа, активна только по отношению к восстанавливаемым веществам, таким как хлорорганические продукты или металлы с высокой степенью окисления (US 5266213, WO 92/19556).

Вторая система является неспецифичным абсорбентом и, как таковая, имеет низкую селективность по отношению к мешающим веществам, присутствующим в воде, и, в частности, в подземных водах (ионы, гуминовые кислоты и т.д. Williamson, D. 2000. Construction of a funnel-and-gate treatment system for pesticide-contaminated groundwater. Chemical Oxidation and reactive barriers. Godage B. et al. Eds In II Intl. Conf. On Remediation of chlorinated and recalcitrant compounds. Monterey, CA, USA, Battelle Press, Columbus, (2000)), pages 257-264. Schad, H. 2000. Funnel-and-gate at a former manufactured gas plant site in Kalsruhe, Germany: design and construction. In: Chemical Oxidation and reactive barriers. Godage B. et al. Eds., II Intl. Conf. on Remediation of chlorinated and recalcitrant compounds. Monterey, CA, USA, Battelle Press, Columbus, (2000), 215-322)).

Однако эти системы доказали свою неэффективность по удалению зачастую одновременно присутствующих в загрязненных водоносных слоях, расположенных под промышленными площадками, всех основных загрязнителей, которые часто состоят из неполярных соединений, таких как галогенированные растворители и соединения, являющиеся продуктами нефтяной промышленности.

Попытки, направленные на улучшение эффективности барьеров, основанных на одном металлическом железе, привели к формированию систем, в которых металлическое железо совмещено с углем (Dahmke, A., Schafer, D. and R. Kober. 1999. Development of coupled in situ reactors and optimization of the geochemical processes downstream of different in situ reactor system. In SAFIRA. Abstracts of the workshop of November 17-18, 1999 at Bitterfeld/Germany, pages 74-78/ Дамке А., Шеффер Д. и Р.Кобер. 1999. Разработка сдвоенных реакторов «на месте» и оптимизация геохимических процессов по потоку для различных реакторных систем «на месте». В SAFIRA. Тезисы семинара 17-18 ноября в Биттерфилде/Германия, страницы 74-78) и микроорганизмами (Алварес П. и др. 1998. WO 98/49106; PCT/US 98/08196).

Совмещение угля/железа, однако, ведет только к суммированию достоинств и недостатков двух систем, оставляя ограничения неизменными.

Например, обработка, выполняемая с помощью систем на основе железе, требует, чтобы данный элемент всегда присутствовал в виде слоя определенной толщины, поскольку уголь не способен удалять такие соединения как винилхлорид, 1,2-ДХЭт и хлорароматические соединения, которые требуют длительного времени деградации.

Для того чтобы преодолеть описанную выше важную проблему, в этой технологии были предложены проницаемые барьеры, основанные по существу на применении неполярных цеолитов как адсорбентов определенных веществ.

Цеолиты имеют более высокую абсорбционную емкость и более длительный срок службы по сравнению с этими же параметрами обычно используемых в проницаемых барьерах химически активных материалов, таких как активированный уголь.

Патентная заявка WO 03/0022461 описывает проницаемые барьеры, основанные на применении неполярных цеолитов, позволяющих эффективно и селективно удалять загрязнители, которые трудно устранить и которые обычно присутствуют в загрязненных водоносных слоях, расположенных близко к промышленным площадкам.

Итальянская патентная заявка М103А002549 описывает способ обработки загрязненной воды с помощью проницаемых барьеров, причем способ основан на использовании, по меньшей мере, двух типов неполярных, расположенных последовательно, цеолитов и позволяет эффективно удалять органические загрязнители из воды как при низкой, так и при высокой их концентрации.

Хотя способы по известным технологиям позволяют эффективно и селективно устранять некоторые категории загрязнителей, однако не описана возможность эффективной обработки воды, содержащей одновременно присутствующие металлы высокой степени окисления, галогенированные растворители и соединения, являющиеся отходами нефтяной промышленности.

Завителем для обработки воды, загрязненной вышеуказанными соединениями, найден улучшенный способ, который основан на применении химически активной системы, состоящей из металлического железа и цеолитов.

Предмет настоящего изобретения, следовательно, относится к способу обработки воды, загрязненной металлами с высокой степенью окисления, алифатическими соединениями, ароматическими соединениями, галогенароматическими соединениями, соединениями хлорированных алканов и алкенов или их смесями, при этом способ заключается в циркулировании загрязненной воды через химически активную систему, состоящую из металлического железа и цеолита, расположенных в последовательности, где первым элементом, через который проходит вода, является железо, и соотношение оксид кремния/оксид алюминия в цеолите >50.

Система по данному изобретению обладает улучшенной эффективностью по сравнению с системами, состоящими только из цеолита или только из железа, обеспечивая экономичную обработку воды, загрязненной высокими концентрациями соединений, восстанавливаемых с помощью железа, таких как хлорированные алканы и алкены, в присутствии низких концентраций невосстанавливаемых соединений, таких как алифатические соединения, ароматические соединения и трудновосстанавливаемые загрязнители, такие как галогенароматические соединения, 1,2-дихлорэтан (1,2-ДХЭт), дихлорэтилен (ДХЭ), винилхлорид (ВХ).

Это происходит благодаря тому факту, что железо и цеолит действуют по двум разным механизмам: первый элемент обработки, железо, восстанавливает восстанавливаемые соединения, в то время как второй, расположенный последовательно по отношению к первому, удаляет невосстанавливаемые загрязнители.

Обработка железом, таким образом, позволяет удалять присутствующие в больших концентрациях восстанавливаемые соединения, которые иначе быстро насытили бы адсорбент на основе цеолита, в то время как цеолит позволяет уменьшать толщину слоя системы на основе железе, ограничивая химическое восстановление только наиболее быстро восстанавливаемыми загрязнителями и позволяя проходить последующей адсорбции на цеолите тем, которые восстанавливаются труднее. При использовании барьера, основанного исключительно на металлическом железе, реакция химического восстановления восстанавливаемых соединений, таких как хлорированные алкеновые продукты, являющиеся наиболее частыми загрязнителями, проходит не только через быстро восстанавливаемые промежуточные продукты, такие как тетрахлорэтилен и трихлорэтилен, которые разлагаются через несколько часов, но также и через медленно восстанавливаемые соединения, такие как дихлорэтилен и винилхлорид, которым нужно от 1 до 2 дней для разложения.

В этом случае именно слой железа может обеспечить время, необходимое для завершения реакций, и поэтому должен быть большим для гарантии полной очистки подземной воды.

С другой стороны, при эксплуатировании смешанной железоцеолитной системы более медленно восстанавливаемые промежуточные продукты легко адсорбируются цеолитом, позволяя значительно уменьшать слой железа.

Термин «цеолит» здесь нужно рассматривать в более широком смысле, чем при обычном использовании, включая, например, как молекулярные сита, основанные на металлосиликатах, так и формы только диоксида кремния, как лучше определено ниже.

Эта химически активная система может быть эффективно использована для производства проницаемых химически активных барьеров для обработки воды, загрязненной металлами высокой степени окисления, алифатическими соединениями, ароматическими соединениями, галогенароматическими соединениями, соединениями хлорированных алканов и алкенов или их смесями.

В частности, способ данного изобретения экономически выгоден в том случае, когда концентрация восстанавливаемых загрязнителей, которые могут быть обработаны металлическим железом, является чрезвычайно высокой. В этом случае концентрация разлагаемых загрязнителей значительно снижается под действием железа, гарантируя, таким образом, большее время работы цеолита между последовательными регенерациями.

Способ по этому изобретению предусматривает, что железо является первым элементом химически активной системы, через которую проходит вода, и что оно обладает восстанавливающим действием по отношению к восстанавливаемым загрязнителям.

С другой стороны, помещенный последовательно за железом цеолит предназначен для удаления посредством адсорбции невосстанавливаемых или медленно восстанавливаемых загрязнителей, таких как дихлорэтилен и винилхлорид. В этом варианте реакция восстановительного разложения ограничена только быстро восстанавливаемыми загрязнителями, и это делает возможным использовать гораздо меньшее количество железа по сравнению с системами, основанными только на железе.

Фактически, в этой системе процесс разложения алифатических хлорированных загрязнителей - тетрахлорэтилена (ТеХЭ) и трихлорэтилена (ТрХЭ) - протекает через дихлорэтилен (ДХЭ), через винилхлорид (ВХ) и, следовательно, через этилен.

Поскольку разложение ДХЭ и ВХ протекает намного медленнее, то это соответственно определяет количество металла системы обработки (Арнольд В.А. и Робертс А.Л., 2000, Environ. Sci. Technol., 34, 1794-1805).

Наличие последующего слоя цеолита, как имеет место в случае данного изобретения, снижает это соотношение, поскольку возможные побочные продукты удаляются все одинаково даже при концентрациях в 1000-2000 раз выше допустимого предела (0,5 частей на миллиард (ppb) для ВХ).

Более того, поскольку цеолит не должен адсорбировать первоначальные высокие концентрации загрязнителей (>50 частей на миллион (ppm)), время воздействия может быть увеличено.

Практически даже если система, основанная только на цеолите, могла бы технически подвергать обработке все рассматриваемые загрязнители, экономическая сторона обработки существенно улучшена с помощью бифункциональной железоцеолитной системы по этому изобретения.

Это имеет место благодаря тому факту, что при разложении с помощью Fe0 после образования первых промежуточных продуктов реакции в первоначальной фазе (например, превращение ТеХЭ в ТрХЭ) происходит экспоненциальное уменьшение концентраций последующих промежуточных продуктов (например, превращение ДХЭ в ВХ и в этилен при такой же реакции разложения ТеХЭ).

Для уменьшения концентрации со 100 до 50 частей на миллион (ppm) требуется фактически такое же время, как для ее уменьшения от 2 до 1 части на миллион (ppm). Количество железа, необходимое для достижения желаемой концентрации, следовательно, возрастает только логарифмически с первоначальной концентрацией. Это делает систему разложения, основанную на металлическом Fe, более подходящей при высоких концентрациях по сравнению с адсорбционной системой.

Ориентировочно, концентрация, при которой Fe0 становится более подходящим по сравнению с цеолитом (и возможно также по сравнению с закачиванием и обработкой) составляет порядка десятков частей на миллион (ppm), приблизительно около 50 частей на миллион (ppm) для обрабатываемого загрязнителя.

На графике показана типичная зависимость того, как количество материала, требуемого для системы металлического железа и системы цеолита, может варьироваться с изменением концентрации подвергающихся обработке загрязнителей.

(Количество материала - Цеолит Железо - Первоначальная концентрация)

В настоящем изобретении аналогично тому, что и в уровне техники, термин цеолит также включает для упрощения те материалы (например, микропористые кристаллические силикаты и металлосиликаты), которые, хотя и характеризуются цеолитными структурами с определенным кодом по МЦА (Международная цеолитная ассоциация) (например, MFI, MOR, FAU, BEA и др.), более правильно должны быть названы микропористыми неорганическими молекулярными ситами или микропористыми материалами типа цеолитов. Эти материалы, на самом деле, не должны формально принадлежать к группе цеолитов, поскольку они не содержат в структуре, например, ионов Al или содержат гетероэлементы, не содержащиеся в определении (например, В, Ga, Fe, Ti, V, Р и др.).

Термин «цеолит» как применяется в настоящем патенте, должен, следовательно, рассматриваться в самом широком смысле этого слова. Как чисто силикатные формы (например, S-1), так и металлосиликаты (например, TS-1) включены, следовательно, в это определение.

Изложенные выше понятия являются хорошо известными в уровне техники (Молекулярные сита, Наука и Технология, Х.Г.Кардж - Ж. «Wietkamp Editors», т.1, 1998, Спринджер; Ч.Баерлочер, В.М.Мейер и Д.Х.Олсон «Атлас типов решеток цеолитов», 5 изд., Элсевьер, Амстердам, 2001 (http://zeolites.ethz.ch/IZA-SC/Atlas pdf /Complete Atlas Ed 5. pdf)).

Цеолиты, использованные в способе этого изобретения, являются цеолитами, характеризуемыми каналами размером от 2,6 до 7,4 и соотношением Si/Al>200.

Предпочтительно используют цеолиты ZSM-5, морденит, Y цеолит и бета цеолит.

Эти цеолиты присутствуют в химически активных системах в количествах, определяемых концентрациями загрязнителей, которые подлежат удалению, и обусловленных адсорбционной емкостью цеолита, свойствами присутствующего загрязнителя и типом используемого цеолита.

Цеолитами, пригодными для использования в способе данного изобретения, являются те, которые были подвергнуты способу формирования смесей.

Этот способ предусматривает, что микрокристаллы цеолитов, имеющие размеры 1-10 микрон, агломерированы в смеси со связующими, такими как оксид алюминия (Аl2O3), оксид кремния или глина, для получения частиц размером (0,2-4 мм), способных обеспечить высокую степень проницаемости, необходимую для работы ПХАБ.

Связующие обычно составляют 20-60% от массы применяемого цеолита.

Система железо-цеолит оказалась особенно подходящей для очистки воды, загрязненной металлами с высокой степенью окисления, галогенированными растворителями, ароматическими углеводородами, ароматическими хлоропроизводными.

Способ по данному изобретению особенно эффективен для удаления загрязнителей, состоящих из 1,2-дихлорэтана, монохлорбензола, дихлорбензола, трихлорбензола, тетрахлорбензола, гексахлорбензола, тетрахлорэтилена, трихлорэтилена, 1,2-дихлорэтилена, винилхлорида, бензола, толуола, этилбензола, о-, м-, п-ксилолов, нафталина или их смесей.

Способ по данному изобретению также позволяет эффективно удалять из воды ионы тяжелых металлов, таких как мышьяк, хром.

Система, состоящая из железа и цеолита ZSM-5, доказала свою особенную эффективность для удаления органических загрязнителей.

Благодаря неожиданному синергетическому эффекту система по настоящему изобретению позволяет проводить очистку от загрязнителей до законодательно дозволенных пределов при концентрациях от 20 частей на миллиард (ppb) до 500 частей на миллион (ppm) с высокой общей производительностью очистки, основанной на бифункциональности системы и на действии синергизма.

Способ по данному изобретению может быть пригодным для очистки грунтовых вод посредством применения проницаемых химически активных барьеров (PRB). В этом случае система железо-цеолит, расположенная последовательно, образует активную среду барьера, расположенного на месте перпендикулярно течению грунтовых вод, пересечение которого в части загрязненного потока позволяет проводить очистку путем восстановления и связывания загрязняющих веществ.

Примеры

Первая часть примеров демонстрирует возможность очистки с помощью подходящих цеолитов от невосстанавливаемых металлическим железом соединений и, которые поэтому не могут быть обработаны способами очистки с помощью барьера из металлического железа.

Результаты, полученные с 1,2-ДХЭт, монохлорбензолом, 1,2,3-хлорбензолом, 1,2,4-хлорбензолом и гексахлорбензолом, которые являются наиболее важными веществами, не поддающимися обработке барьерами из железа, расположены по порядку.

Изотермы были определены по испытаниям партий.

Для этих испытаний была использована пробирка с тефлоновой пробкой, содержащая 20 мл раствора загрязнителя в воде при подходящей концентрации. В различных тестах к этому раствору добавляли цеолит в количестве от 5 до 10 мг. Смесь перемешивали в аппарате, производившем круговые движения с примерно 30 оборотами в минуту, в течение 1 часа с последующим определением в растворе содержания загрязнителя для оценки его адсорбции.

Материалы и Методы

Описание методов, использованных для измерения свойств активных материалов

Общая процедура

Материалы в количестве 10 мг, если другой вариант не предписан, выдерживают в 20 мл воды в пробирке с тефлоновой пробкой, закрытой с помощью металлических колец с минимальным свободным пространством для возможности перемешивания; загрязняющий компонент (вплоть до 100 мкл водного раствора при подходящей концентрации) добавляют с помощью 100 мкл шприца; перемешивание производят в укомплектованной ротационной системе (турбулизатор для смешения порошка). В конце реакции, после 24 часов, и, следовательно, при временах определенно больших, чем времена установления равновесия, определенные для каждого адсорбента, смесь центрифугируют в течение 15 минут при 700 оборотах в минуту для отделения адсорбирующего материала, а неадсорбированный загрязнитель определяют по его остаточной концентрации в растворе. Каждое определение проводят по меньшей мере три раза. Для каждого определения при одинаковых условиях готовят пробу и контрольную пробу, состоящую из жидкости и загрязнителя без адсорбента. Этой процедуре следовали для всех изученных загрязнителей.

Определение времен установления равновесия

От 10 мг до 1 г адсорбирующего материала оставляют выдерживаться с 20 мл воды, содержащей от 100 частей на миллиард (ppb) до 5 частей на миллион (ppm) загрязнителя, при перемешивании и при комнатной температуре на время от 15 минут до 48 часов. Под временем установления равновесия понимается время, после которого адсорбция не возрастает. При изучении влияния условий на адсорбцию было использовано количество адсорбента, которое обуславливает адсорбцию по меньшей мере половины загрязнителя, приведенного в контакт.

Колоночные тесты

Тесты по адсорбции с синтетической водосодержащей смесью загрязнителей или реальной грунтовой водой выполняли на колонках.

Колонки готовили так, чтобы выполнялось соотношение диаметр колонки/диаметр частиц адсорбента >50, значение, необходимое для гарантии отсутствия преимущественных каналов и стеночных эффектов при обработке. Колонки (имеющие размеры 2,5×20 см или 7,5×40 см в зависимости от диаметра частиц) снабжены также местом для отбора проб (mininert), чтобы следить за насыщением вдоль колонки. Наполнение колонок осуществляют подходящими количествами цеолитов.

Содержащую загрязнители воду, помещенную в бесформенный мешок из тедлара для обеспечения гомогенности раствора во времени, с помощью перистальтического насоса закачивают восходящим потоком в колонку при подходящих скоростях потока. Элюат собирают во фракционный приемник в пробирки, снабженные тефлоновыми пробками для немедленного газохроматографического анализа. Характеристики определяют с помощью кривой проскока, показывающей элюируемый объем или время по оси абсцисс и относительную концентрацию (элюируемая концентрация/начальная концентрация: С/С0) по оси ординат.

Анализ ТрХЭ, ДХЭт, ДХЭ, ВХ, толуола (раствор)

Водный раствор извлекают с помощью гексана в соотношении 5,666/1 (Н2O/гексан) в пробирку, аналогичную реакционной трубке; миллилитр гексана удаляют для ГХ-ЭЗД (газовая хроматография с электронно-захватным детектированием) или ГХ-ПИД (газовая хроматография с пламенно-ионизационным детектированием) анализа. Контрольной является проба без адсорбента, подвергнутая аналогичной обработке.

ГХ-МС анализ толуола /ТрХЭ, ДХЭ, ДХЭт, ВХ в смеси

Анализ выполняли из подходящих растворов, измеряя загрязнители в паровой фазе. Использовали систему GC/MS/DS Mod. MAT/90 от Finnigan; использовали газохроматографическую колонку PONA (длина 50 м × 0,21 мм внутр. диаметр и 0,5 мкм пленки) от Hewlett-Packard. Измеренная при 35°С скорость потока газа-носителя (гелий) составила 0,6 мл/мин. С помощью шприца (нагреваемого) вводили 500 мкл каждой пробы, отобранной из паровой фазы из емкости, выдержанной при равновесии при 70°С в течение 2 часов. Масс-спектрометр работал в режиме E.I. (ионизации электронным ударом) при 70 эВ и при разрешении 1500 в интервале масс 30-120 а.е.м. (атомных единиц массы) и при такой скорости сканирования, чтобы получать спектр каждые 0,8 с.

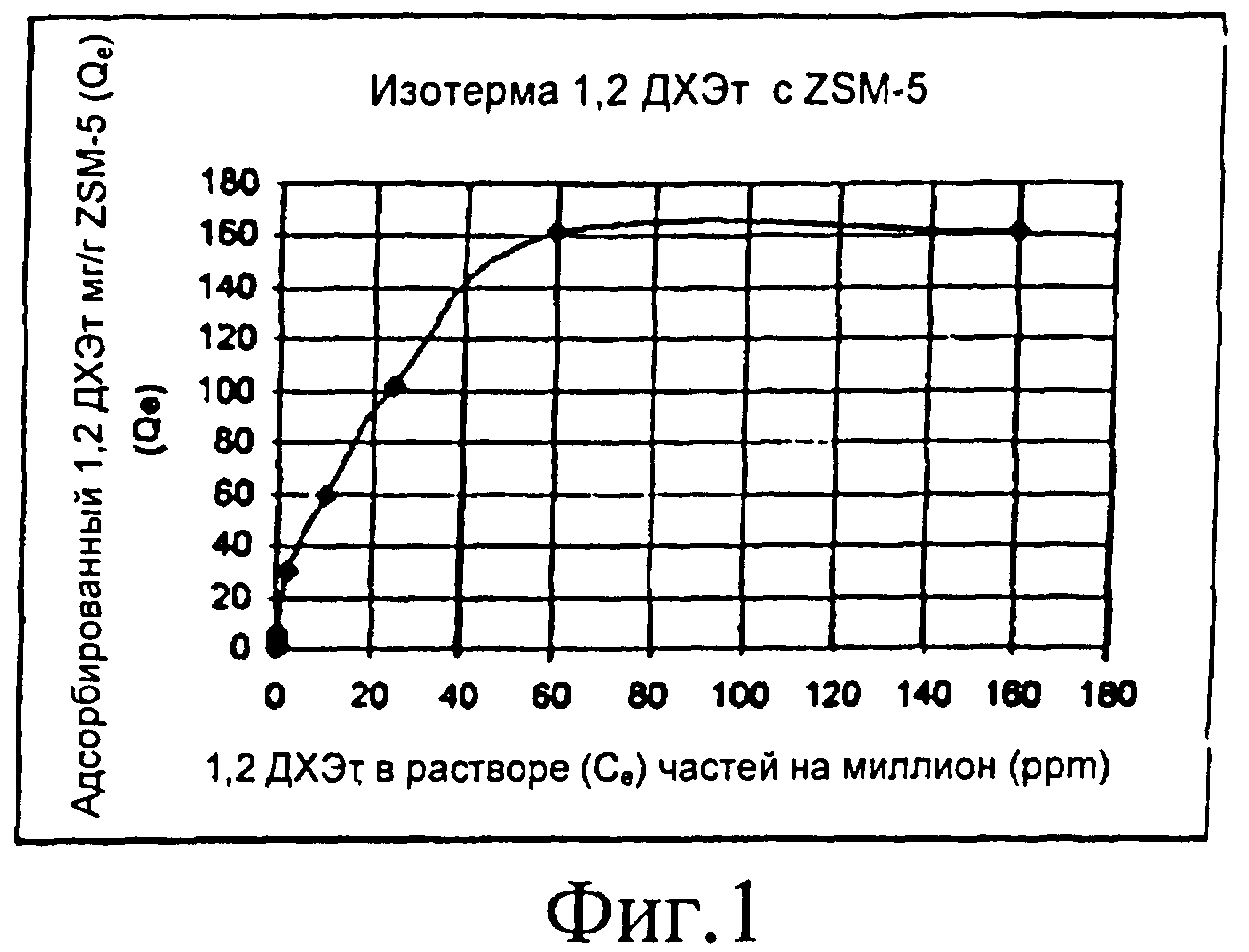

Пример 1

Изотерма адсорбции 1,2-дихлорэтана на ZSM-5 была получена в экспериментах по адсорбции с первоначальными концентрациями в диапазоне 50 частей на миллиард (ppb) - 200 частей на миллион (ppm).

Полученные результаты показаны на Фиг.1.

Пример 2

Изотерма адсорбции монохлорбензола на Y цеолите была получена в экспериментах по адсорбции с первоначальными концентрациями в диапазоне 1000 частей на миллиард (ppb) - 20000 частей на миллиард (ppb).

Полученные результаты показаны на Фиг.2.

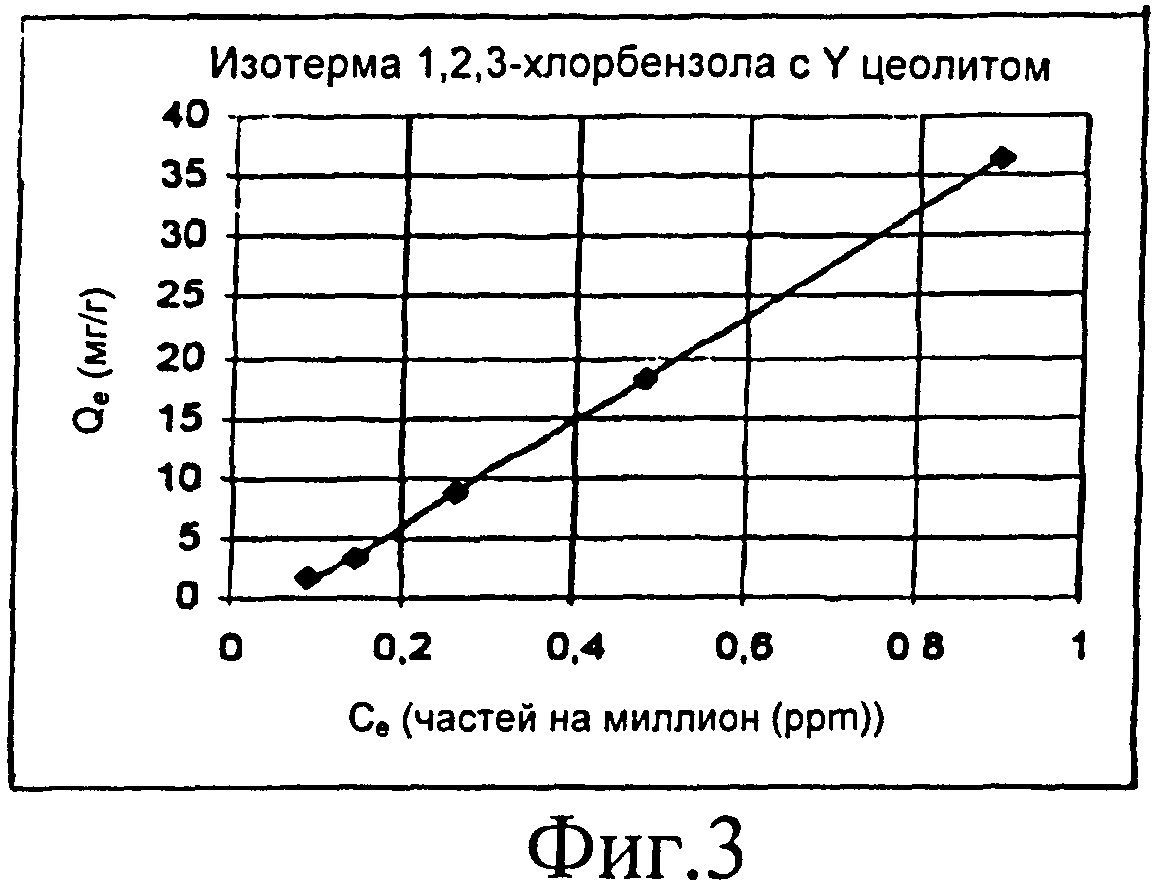

Пример 3

Изотерма адсорбции 1,2,3-хлорбензола на Y цеолите была получена в экспериментах по адсорбции с первоначальными концентрациями в диапазоне 500 частей на миллиард (ppb) - 10000 частей на миллиард (ppb).

Полученные результаты показаны на Фиг.3.

Пример 4

Изотерма адсорбции 1,2,4-хлорбензола на Y цеолите была получена в экспериментах по адсорбции с первоначальными концентрациями в диапазоне 100 частей на миллиард (ppb) - 1000 частей на миллиард (ppb).

Полученные результаты показаны на Фиг.4.

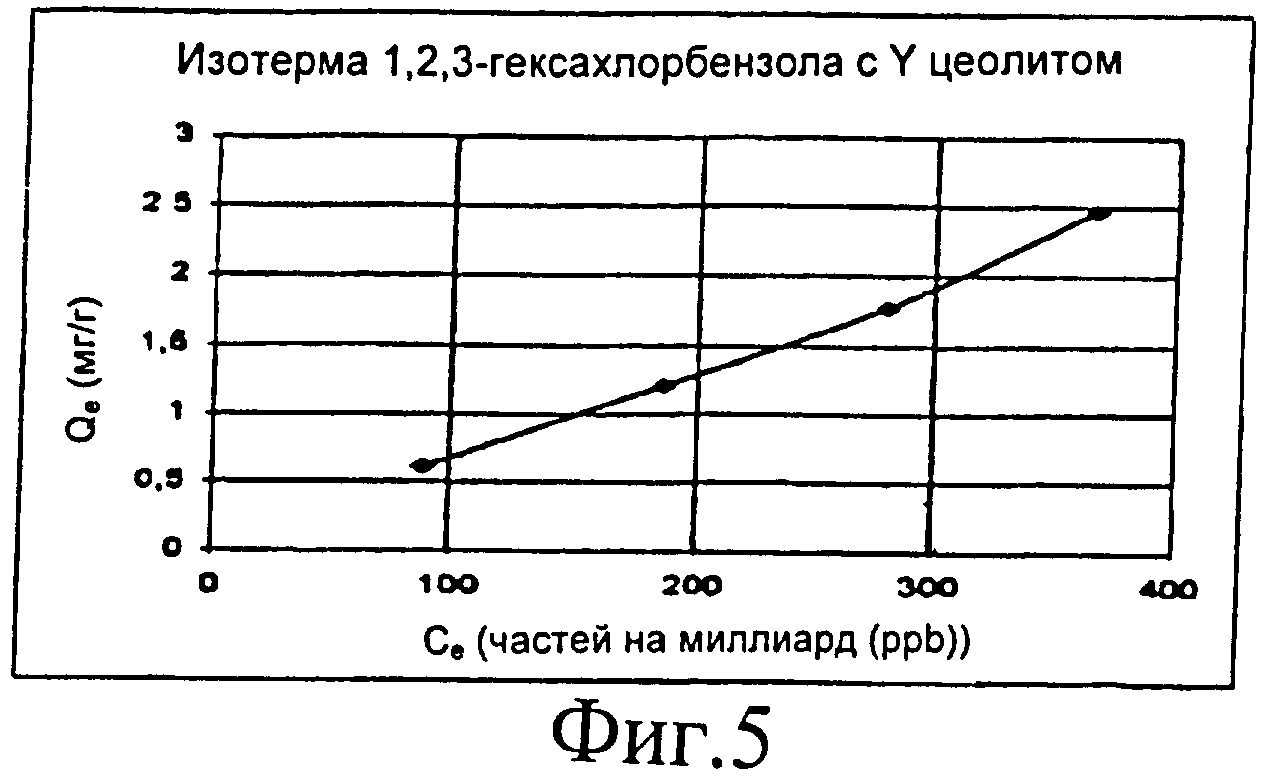

Пример 5

Изотерма адсорбции гексахлорбензола на Y цеолите была получена в экспериментах по адсорбции с первоначальными концентрациями в диапазоне 100 частей на миллиард (ppb) - 1000 частей на миллиард (ppb).

Полученные результаты показаны на Фиг.5.

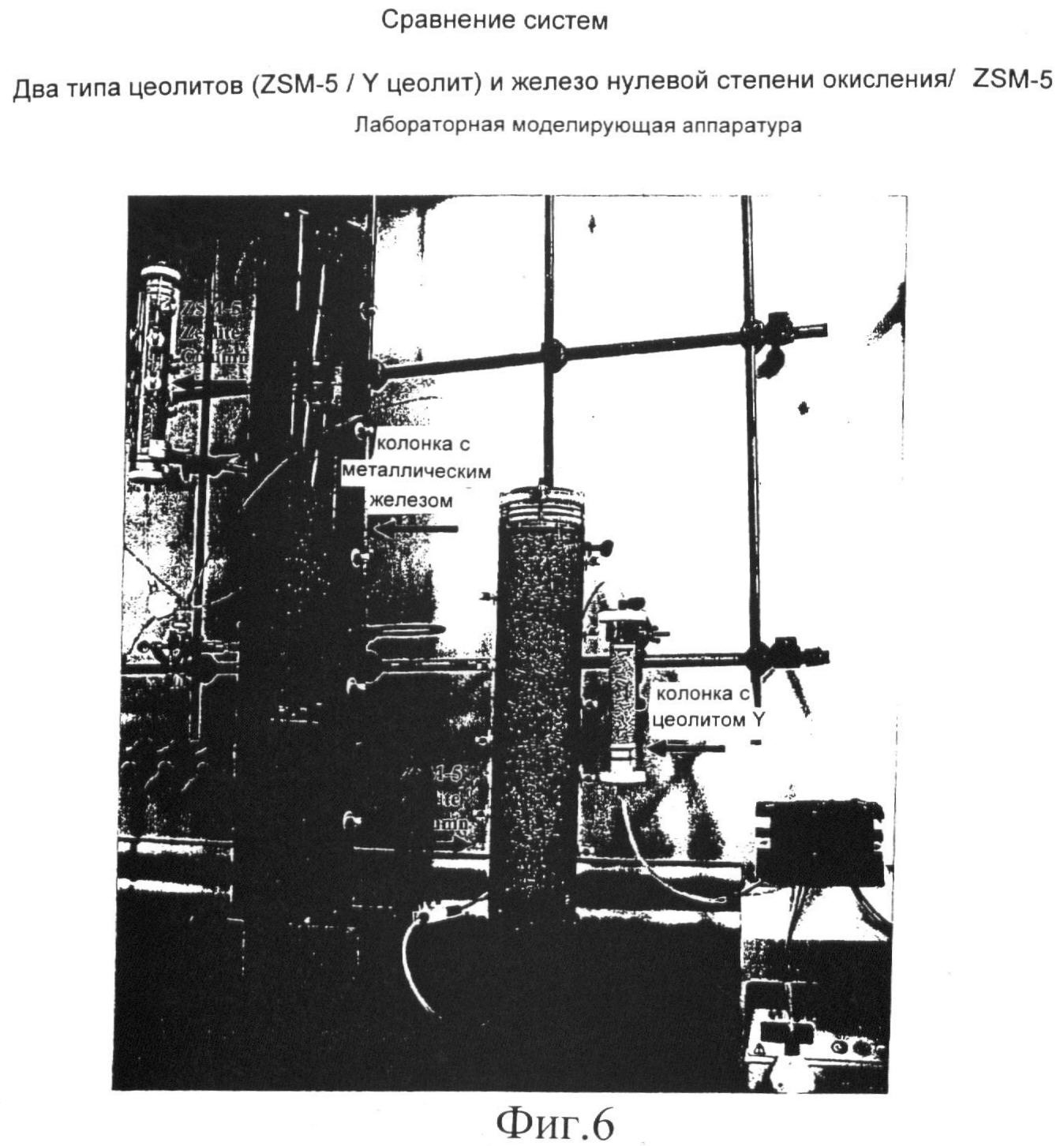

Пример 6

Применение в моделирующей аппаратуре (Фиг.6).

Система из двух цеолитов в последовательности: колонка с Y цеолитом для больших концентраций толуола, за ней колонка с ZSM-5, специально для 1,2-ДХЭт и способного удалять ТрХЭ.

Система Fe/цеолит: колонка с металлическим железом, следом за ней колонка с ZSM-5.

Смесь загрязнителей, составом:

ароматическое соединение: толуол 40 частей на миллион (ppm),

не восстанавливаемое железом соединение: 1,2-ДХЭт 35 частей на миллион (ppm),

соединение хлорированного алкена ТрХЭ с высокой концентрацией: ТрХЭ 367 частей на миллион (ppm).

Условия эксперимента:

загрязнитель: ТрХЭ 367 частей на миллион (ppm); 1,2-ДХЭт 35 частей на миллион (ppm); толуол 40 частей на миллион (ppm).

Две системы цеолитов в последовательности:

колонка с цеолитом Y: 25×100 мм (21 г цеолита),

колонка с ZSM-5: 75×400 мм (250 г цеолита).

Система железо-цеолит в последовательности:

колонка с Fe0: 125×800 мм (40 кг Fe0) (время контакта 1 месяц),

колонка с ZSM-5: 25×200 мм (37 г цеолита).

Результаты приведены в таблице 1 и показывают, что железо успешно разлагает ТрХЭ, но не эффективно для ДХЭт и толуола, которые эффективно удаляются с помощью ZSM-5.

Данные также демонстрируют, что при использовании одних цеолитов (цеолит Y и впоследствии ZSM-5) насыщение достигается с 25 л загрязнителя, а с металлическим железом и следом за ним ZSM-5 система остается еще эффективной после 25 л. В случае с цеолитом Y и ZSM-5 был использован 271 г цеолитов, в случае с железом/ZSM-5 было использовано 37 г цеолитов.

Пример 7

Система аналогична примеру 6 с половинным количеством железа.

Колонка с Fe0: 125×400 мм (20 кг Fe0) (время контакта 0,5 месяца),

колонка с ZSM-5: 25×200 мм (37 г цеолита).

Результаты приведены в таблице 2.

С имеющей половинные размеры по сравнению с примером 6 системой металлического железа, и с последующей ZSM-5 после 25 л система остается еще эффективной. В случае с железом/ZSM-5 было использовано 37 г цеолитов и 20 кг железа. Влияние на цеолиты промежуточных продуктов, образующихся при реакции восстановления с металлическим железом, только немного увеличивает степень насыщения цеолита из-за половинного количества железа и поэтому половины времени контакта.

Пример А

Система аналогична используемой в примере 7.

Колонка с Fe0: 125×400 мм (20 кг Fe0) (время контакта 0,5 месяца),

колонка с ZSM-5: 25×200 мм (37 г цеолита).

Загрязнители: 47 ppm ДХЭт, 183 ppm ТрХЭ, 0,90 ppm мышьяка (арсенат натрия).

Результаты приведены в таблице А.

Пример В

Система аналогична используемой в примере 7.

Колонка с Fe0: 125×400 мм (20 кг Fe0) (время контакта 0,5 месяца),

колонка с ZSM-5: 25×200 мм (37 г цеолита).

Загрязнители: 47 ppm ДХЭт, 183 ppm ТрХЭ, 0,250 ppm мышьяка (арсенат натрия).

Результаты приведены в таблице В.

Пример С

Система аналогична используемой в примере 7.

Колонка с Fe0: 125×400 мм (20 кг Fe0) (время контакта 0,5 месяца),

колонка с ZSM-5: 25×200 мм (37 г цеолита).

Загрязнители: 47 ppm ДХЭт, 183 ppm ТрХЭ, 1,10 ppm хрома (хромат натрия).

Результаты приведены в таблице С.

Приведенные в таблицах А-С данные показывают, что химически активная система по изобретению способна одновременно удалять все загрязнители, присутствующие в воде.

Реферат

Изобретение относится к способам обработки воды, загрязненной воды, в частности воды, загрязненной металлами с высокой степенью окисления, алифатическими соединениями, галогенированными растворителями и соединениями, получаемыми в нефтяной промышленности. Способ заключается в циркулировании загрязненной воды через химически активную систему, включающую металлическое железо и цеолит, расположенные в последовательности, где первым элементом, через который проходит вода, является железо, и соотношение оксид кремния/оксид алюминия в цеолите >50. Для обработки загрязненных грунтовых вод очищаемую воду пропускают через расположенные на месте перпендикулярно потоку грунтовых вод проницаемые химически активные барьеры, химически активная среда которых включает железо и цеолит. Использующийся цеолит характеризуется каналами размером в диапазоне от 2,6 до 7,4 Å и соотношением Si/Al>200. При этом цеолит выбирают из группы, состоящей из ZSM-5 цеолита, морденита, цеолита Y и цеолита бета. Цеолиты используют в форме композиций с 40-60% масс. связующих, выбранных из оксида алюминия, оксида кремния, глины. Способ обеспечивает экономичную обработку воды с высокой эффективностью очистки. 8 з.п. ф-лы, 6 ил., 5 табл.

Комментарии