Теплообменное устройство для системы очистки воды методом перекристаллизации - RU192027U1

Код документа: RU192027U1

Чертежи

Описание

Полезная модель относится к устройствам для очистки воды методом перекристаллизации, в частности к устройствам для периодического замораживания и оттаивания льда в одно- и многоступенчатых системах очистки технической, загрязненной, засоленной и морской воды, которые используют для получения талой питьевой воды.

Известно теплообменное устройство для очистки воды методом перекристаллизации (патент № ЕА017783, МПК(2006.01) C02F 1/22, дата публикации 29.03.2013), состоящее из корпуса, охлаждающего и нагревательного элементов, теплоизолирующего кожуха, средства для слива воды и средства для перемешивания воды. Корпус выполнен в форме усеченного конуса, ориентированного углом раствора вверх. Охлаждающий и нагревательный элементы закреплены на наружной поверхности корпуса и закрыты слоем термоизоляции. При этом охлаждающий элемент выполнен в виде испарителя, а нагревательный элемент выполнен в виде электронагревателя. Средство для слива воды выполнено в виде патрубка, расположенного на стенке в нижней части корпуса. Средство для перемешивания воды выполнено в виде водяной помпы или лопастей механической мешалки, смонтированной в центре днища.

Теплообменное устройство работает попеременно в режиме замораживания загрязненной воды с образованием чистого пристеночного льда на внутренней поверхности корпуса и в режиме оттаивания пристеночного льда со сливом образовавшейся чистой воды в накопительную емкость. Средство для перемешивания воды используют в режиме замораживания после формирования тонкого слоя льда на стенках корпуса для более интенсивного охлаждения воды и ускорения процесса образования льда. Перемешивание загрязненной воды также способствует удалению с поверхности льда пузырьков воздуха и адсорбированных на них частиц примесей, а также повышению интенсивности теплообмена в полости корпуса и отводу растворенных в воде примесей с границы раздела фаз. При этом в режиме замораживания загрязненная вода с высоким содержанием солей скапливается в нижней части полости корпуса и выводится через сливной патрубок. Объем загрязненной воды, заливаемой в полость корпуса в режиме замораживания, составляет 1,5-2,0 л, а выход очищенной воды в режиме оттаивания - 1,0-1,3 л. Полный цикл очистки указанного объема воды составляет 4,5-5,5 часов, в том числе продолжительность режима замораживания воды - 2,0-2,5 часа и режима оттаивания льда - 2,5-3,0 часа.

Теплообменное устройство используют в системах очистки воды, содержащих автоматический блок управления, связанный с датчиками контроля параметров режимов замораживания и оттаивания. Данные системы предназначены для использования в быту, пищевой промышленности и медицине.

Недостатком известного технического решения является большая продолжительность процесса очистки воды и, соответственно, низкая производительность теплообменного устройства, обусловленные недостаточно рациональной геометрией полости в корпусе, при которой в режиме замораживания формирование льда происходит не только на внутренней поверхности корпуса, но и в объеме находящейся в нем загрязненной воды, в результате чего передача энергии от стенок корпуса к объему воды замедляется пропорционально увеличению толщины намораживаемого слоя льда. Кроме этого, по мере увеличения толщины льда на внутренней поверхности корпуса снижается интенсивность процесса вытеснения примесей на границе «лед-вода», что снижает качество очистки воды.

Известно теплообменное устройство для очистки воды методом перекристаллизации (патент № ЕА025716, МПК(2006.01) C02F 1/22, C02F 9/02, C02F 103/04, дата публикации 30.01.2017), состоящее из внешнего и внутреннего корпусов, охлаждающих и нагревательных элементов и сливного патрубка. Упомянутые корпусы выполнены в форме усеченного конуса, ориентированного углом раствора вверх, и расположены коаксиально друг относительно друга с образованием щелевой полости между их стенками. Внешний корпус выполнен с возможностью герметичного запирания крышкой. Внутренний корпус выполнен с закрытыми торцами и закреплен на крышке с образованием зазора между его нижним торцом и днищем внешнего корпуса. Последнее выполнено куполообразным с понижением от стенок к центру, где расположен сливной патрубок. Охлаждающие и нагревательные элементы закреплены на наружной поверхности внешнего корпуса и закрыты слоем термоизоляции.

Теплообменное устройство работает попеременно в режиме замораживания загрязненной воды с образованием чистого пристеночного льда на внутренней поверхности внешнего корпуса и в режиме оттаивания пристеночного льда со сливом образовавшейся чистой воды через патрубок. Особенностью очистки в данном теплообменном устройстве является формирование слоя воды в щелевой полости между стенками внешнего и внутреннего корпусов. В режиме замораживания за счет воздействия охлаждающих элементов происходит охлаждение стенки внешнего корпуса.

После понижения ее температуры до минус (3-4)°С вода в щелевой полости быстро охлаждается (в течение 3-5 мин) с одновременным формированием фронта кристаллизации, направленного к стенке внутреннего корпуса. При этом из-за существенного снижения конвективных потоков вода в щелевой полости не перемешивается в объеме. После слива жидкого концентрата примесей через патрубок отключают охлаждающие элементы и включают нагревательные элементы, посредством которых осуществляют оттаивание кольцевого слоя льда на стенке внешнего корпуса с последующим сливом чистой талой воды через патрубок в накопительную емкость.

Выполнение внешнего корпуса в форме усеченного конуса, ориентированного углом раствора вверх, повышает эффективность процессов теплопередачи и обеспечивает плотное контактирование слоя льда со стенкой внешнего корпуса в режиме оттаивания, что улучшает производительность устройства и качество очищенной воды. Использование щелевой полости между стенками внешнего и внутреннего корпусов для замораживания воды позволяет сузить зону формирования кольцевого фронта кристаллизации загрязненной воды и уменьшить продолжительность режима замораживания. Полный цикл очистки загрязненной воды в теплообменном устройстве составляет не более 4,0 часов, при этом объем очищенной воды составляет не менее 66-80% от объема загрязненной воды при уменьшении содержания неорганических примесей не менее чем в 2,5 раза. Вышеуказанные конструктивные особенности теплообменного устройства позволили увеличить его производительность в среднем на 25% по сравнению с устройством по патенту № ЕА017783 при примерно одинаковом процентном выходе очищенной талой воды.

Теплообменное устройство используют в системах очистки воды, содержащих автоматический блок управления, связанный с датчиками контроля параметров режимов замораживания и оттаивания. Данные системы предназначены для использования в быту, пищевой промышленности и медицине.

Недостатком известного технического решения, как и решения по патенту № ЕА017783, является сравнительно большая продолжительность процесса очистки воды и, соответственно, низкая производительность, обусловленные тем, что в режиме замораживания в щелевой полости практически отсутствуют конвективные процессы в загрязненной воде. При этом продолжительность режима оттаивания изменяется несущественно по сравнению с устройством по патенту № ЕА017783. Кроме этого, отсутствие конвективных процессов в загрязненной воде существенно снижает качество льда, намораживаемого на стенку внешнего корпуса, и, соответственно, качество очищенной талой воды. Вышеуказанные недостатки известных технических решений существенно ограничивают область их использования в системах очистки воды.

В основу заявляемой полезной модели поставлена задача усовершенствования конструкции теплообменного устройства для системы очистки воды методом перекристаллизации за счет разделения щелевой полости между внешним и внутренним корпусами на охлаждающую и рециркуляционную зоны, введения средств для интенсификации конвективных процессов в щелевой полости в режиме замораживания воды и иного расположения охлаждающих и нагревательных элементов, что позволяет повысить производительность теплообменного устройства.

Технический результат от реализации поставленной задачи заключается в существенном уменьшении продолжительности режимов замораживания загрязненной воды и оттаивания льда. Указанный технический результат достигается при одновременном повышении качества очистки воды.

Поставленная задача решается тем, что теплообменное устройство для системы очистки воды методом перекристаллизации, состоящее из внешнего корпуса в форме усеченного конуса, ориентированного углом раствора вверх, внутреннего корпуса, расположенного во внешнем корпусе вдоль его продольной оси с образованием полости между их стенками, охлаждающих и нагревательных элементов, закрепленных на внешнем корпусе, сливного патрубка и крышки для запирания внешнего корпуса, при этом внутренний корпус выполнен с закрытыми торцами, согласно заявляемой полезной модели дополнительно содержит перегородку цилиндрической формы, закрепленную в упомянутой полости с образованием соответственно охлаждающей и рециркуляционной полостей, сообщающихся между собой по воде под перегородкой и над ней, коллектор для подачи воздуха и нагревательный элемент, при этом внутренний корпус выполнен цилиндрической формы, перегородка расположена соосно с внешним и внутренним корпусами, коллектор для подачи воздуха смонтирован на днище внешнего корпуса в охлаждающей полости, а нагревательный элемент закреплен в верхней части внутреннего корпуса, при этом высота внутреннего корпуса соответствует высоте внешнего корпуса.

При этом целесообразно, чтобы в теплообменном устройстве высота перегородки составляла 0,8-0,9 от высоты внешнего корпуса.

Целесообразно также, чтобы в теплообменном устройстве внешний корпус был выполнен с дополнительной внутренней стенкой, форма и высота которой соответствуют внешнему корпусу, а охлаждающие и нагревательные элементы были расположены между упомянутыми стенками.

Усовершенствованная конструкция теплообменного устройства для системы очистки воды методом перекристаллизации обеспечивает достижение заявляемого технического результата. В частности, деление щелевой полости между внешним и внутренним корпусами посредством перегородки цилиндрической формы на охлаждающую и рециркуляционную полости позволяет сузить зону формирования кольцевого фронта кристаллизации загрязненной воды, сместив его от внутреннего корпуса к упомянутой перегородке, и за счет этого повысить эффективность передачи энергии от стенок внешнего корпуса к объему загрязненной воды, что сокращает продолжительность режима замораживания. Одновременно это позволяет увеличить объем внешнего корпуса и, соответственно, объем выхода чистой воды за один цикл очистки. Введение в конструкцию устройства коллектора для подачи воздуха, смонтированного на днище внешнего корпуса в охлаждающей полости, позволяет повысить интенсивность конвективных процессов в загрязненной воде и за счет этого дополнительно уменьшить продолжительность процесса образования льда. При этом повышение интенсивности конвективных процессов одновременно улучшает качество льда на внутренней поверхности внешнего корпуса и, соответственно, качество очищенной воды, полученной в результате оттаивания этого льда. Введение нагревательного элемента, закрепленного в верхней части внутреннего корпуса, позволяет сократить продолжительность режима оттаивания. Выполнение внутреннего корпуса цилиндрической формы с высотой, соответствующей высоте внешнего корпуса, обеспечивает техническую реализацию вышеуказанных усовершенствований устройства.

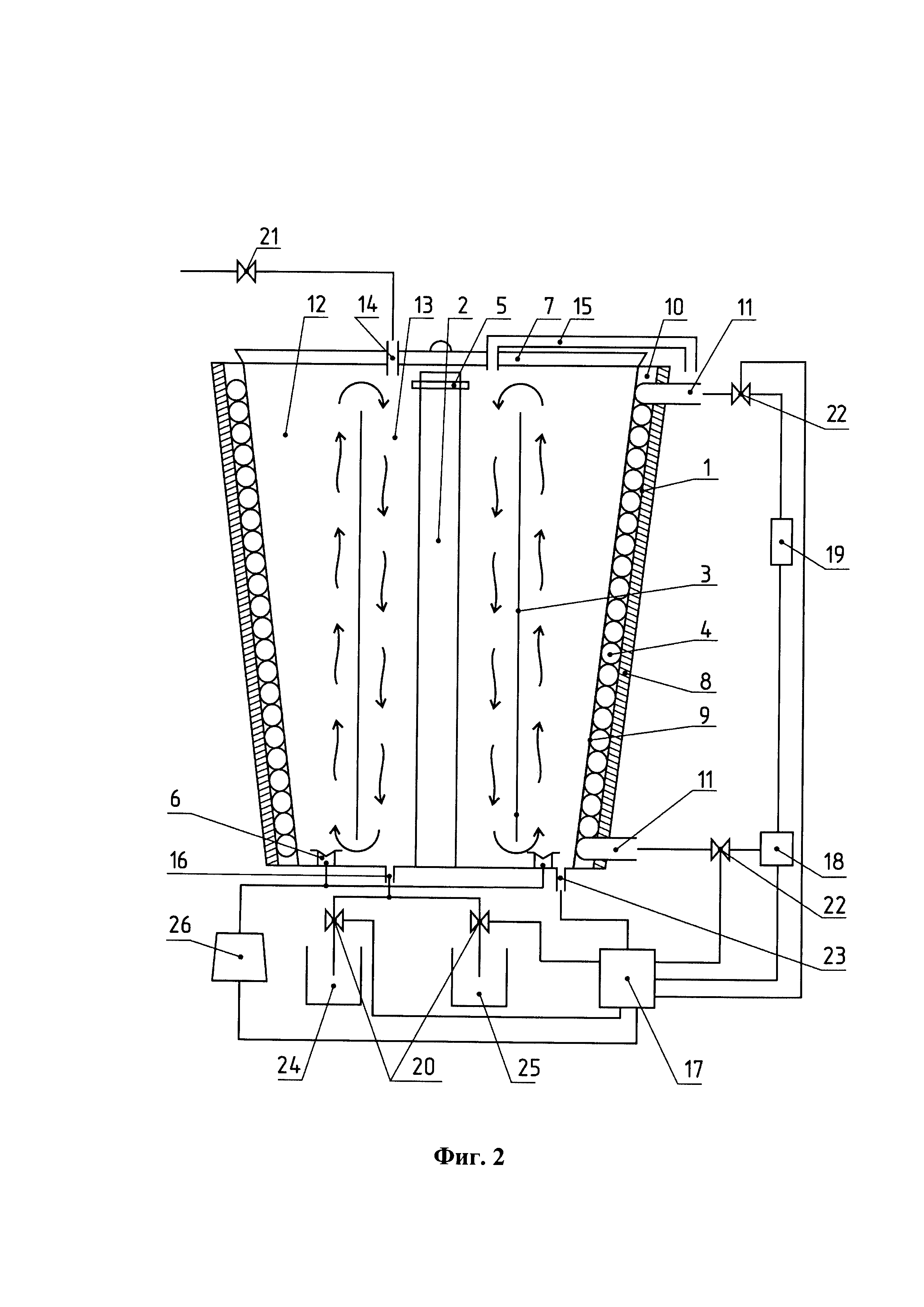

Схематическое изображение конструкции устройства представлено на фигурах чертежей, где на фиг. 1 показано поперечное сечение устройства; на фиг. 2 - принципиальная схема системы очистки воды с использованием теплообменного устройства.

Устройство состоит (фиг. 1) из внешнего 1 и внутреннего 2 корпусов, перегородки 3, охлаждающих и нагревательных элементов 4, нагревательного элемента 5, коллектора 6 для подачи воздуха, крышки 7 и теплоизоляционного покрытия 8, закрепленного на наружной поверхности внешнего корпуса 1.

Внешний корпус 1 выполнен в форме усеченного конуса, ориентированного углом раствора вверх, и содержит дополнительную внутреннюю стенку 9 аналогичной формы, высота которой соответствует высоте внешнего корпуса 1. Полость 10 между внешним корпусом 1 и внутренней стенкой 9 заполнена незамерзающим теплопроводящим веществом. На внутренней поверхности внешнего корпуса 1 перед охлаждающими и нагревательными элементами 4 закреплено теплоотражающее покрытие (не показано).

Охлаждающие и нагревательные элементы 4 выполнены в виде испарителя-конденсатора хладагента в форме змеевика, расположенного между упомянутыми стенками внешнего корпуса 1. Змеевик испарителя-конденсатора хладагента выполнен с возможностью соединения с холодильной машиной посредством патрубков 11. В зависимости от режима работы теплообменного устройства в змеевике испарителя-конденсатора циркулирует либо кипящий хладагент - режим замораживания, либо конденсирующий хладагент - режим оттаивания.

Внутренний корпус 2 выполнен цилиндрической формы с закрытыми торцами и расположен соосно с внешним корпусом 1. Высота внутреннего корпуса 2 соответствует высоте внешнего корпуса 1.

Перегородка 3 выполнена цилиндрической формы и закреплена между внешним 1 и внутренним 2 корпусами с образованием, соответственно, охлаждающей 12 и рециркуляционной 13 полостей, сообщающихся между собой по воде под перегородкой 3 и над ней. Перегородка 3 расположена соосно с упомянутыми корпусами, а ее высота составляет 0,8-0,9 от высоты внешнего корпуса 1, что обеспечивает возможность свободной циркуляции воды в режиме замораживания. Использование перегородки 3 позволяет ограничить фронт кристаллизации воды достаточно узким пространством охлаждающей полости 12, что дополнительно уменьшает продолжительность режима замораживания и позволяет увеличить объем воды, заливаемой во внешний корпус 1 в каждом цикле очистки.

Нагревательный элемент 5 закреплен в верхней части внутреннего корпуса 2 и выполнен в виде электронагревателя или трубчатого конденсатора хладагента с капиллярной трубкой для отвода горячего пара хладагента (не показана).

Коллектор 6 для подачи воздуха смонтирован в днище внешнего корпуса 1 в охлаждающей полости 12. В крышке 7 над рециркуляционной полостью 13 смонтированы патрубок 14 для залива загрязненной воды и воздушный клапан 15. Патрубок 16 для слива концентрата загрязненной воды после льдообразования и слива очищенной воды выполнен на днище внешнего корпуса 1 в полости 13.

Внешний 1 и внутренний 2 корпуса, перегородка 3 и стенка 9 выполнены из теплопроводящего материала. При этом перегородка 3 и внутренняя стенка 9 являются эквипотенциальными поверхностями: перегородка 3 - со знаком «плюс» или «минус», а стенка 9 - соответственно со знаком «минус» или «плюс», в зависимости от этапа очистки.

Работа теплообменного устройства поясняется на примере его использования в системе очистки воды.

Система содержит (фиг. 2), по меньшей мере: блок управления 17, холодильную машину, состоящую из компрессора 18 и конденсатора 19, водяные электромагнитные клапаны 20 и 21, электромагнитные клапаны 22 хладагента, датчик температуры 23, емкости 24 и 25, соответственно для сброса концентрата загрязненной воды и для очищенной воды, и компрессор сжатого воздуха 26. Блок управления 17 осуществляет управление системой в автоматическом режиме в соответствии с заданным алгоритмом программы. Вышеуказанный состав системы очистки воды является условным и приведен исключительно для пояснения принципа работы теплообменного устройства в попеременных режимах замораживания и оттаивания.

Загрязненную, например, водопроводную воду, предварительно очищенную от механических примесей, через клапан 21 и патрубок 14 подают в охлаждающую 12 и рециркуляционную 13 полости. После заполнения указанных полостей блок управления 17 посредством заданной программы включает компрессор 18 и жидкий хладагент с заданной температурой через патрубок 11 поступает в змеевик испарителя-конденсатора хладагента. Проходя по змеевику, хладагент охлаждает загрязненную воду и нагревается в результате теплообмена. Пар хладагента выводится через второй патрубок 11.

При охлаждении внутренней стенки 9 внешнего корпуса 1 до температуры от минус 3°С до минус 35°С загрязненная вода в охлаждающей полости 12 начинает быстро охлаждаться с одновременным формированием кольцевого фронта кристаллизации, направленного от внутренней стенки 9 к перегородке 3. Процесс охлаждения загрязненной воды контролирует датчик температуры 23, связанный с блоком управления 17. В соответствии с заданной программой блок управления 17 исключает возможность критического понижения температуры в охлаждающей полости 12, которое может привести к кристаллизации загрязненной воды с повышенным содержанием органических и неорганических примесей, что существенно снижает качество льда и, соответственно, очищенной воды. В результате охлаждения загрязненной воды ее плотность вдоль внутренней стенки 9 уменьшается до 998,6÷998,8 кг/м3, что вызывает слабую естественную циркуляцию между смежными полостями 12 и 13, т.к. плотность воды в полости 13 не изменяется и составляет около 1000 кг/м3. После формирования тонкого слоя льда на поверхности внутренней стенки 9 блок управления 17 включает компрессор 26 для подачи сжатого воздуха в охлаждающую полость 12 через коллекторы 6. В заданный алгоритмом программы момент блок управления 17 включает на непродолжительное время нагревательный элемент 5. Подача воздуха в охлаждающую полость 12 со стороны днища и одновременный непродолжительный подогрев воды в верхней части рециркуляционной полости 13 повышают интенсивность вертикальной циркуляции загрязненной воды, что способствует более быстрому ее охлаждению и росту чистого и прозрачного слоя льда. При этом обеспечивается снижение градиента примесей на границе лед-вода и уменьшается межкристаллическое загрязнение льда солями и взвесями. В режиме замораживания теплоизоляционное покрытие 8 и теплоотражающее покрытие, расположенные на противоположных поверхностях наружной стенки внешнего корпуса 1, повышают эффективность теплопередачи от охлаждающих элементов 4 к загрязненной воде, что также уменьшает продолжительность режима замораживания. Кроме этого, повышению эффективности теплопередачи способствует заполнение полости 10 незамерзающим теплопроводящим веществом. После завершения формирования слоя чистого пристеночного льда заданной толщины блок управления 17 включает электромагнитный клапан 20 и незамерзший жидкий концентрат загрязненной воды, содержащий механические примеси и большое количество солей, через патрубок 16 сливается в емкость 24 для последующей утилизации. Продолжительность режима замораживания составляет 0,2-2,0 часа.

Далее блок управления 17 переключает теплообменное устройство в режим оттаивания льда. В этом режиме через змеевик испарителя-конденсатора хладагента начинает циркулировать конденсирующийся хладагент, что приводит к быстрому нагреванию стенки 9 до температуры не выше плюс 10°С, соответствующей природным условиям таяния льда. При этом конусная поверхность стенки 9 обеспечивает стабильное плотное контактирование с ней слоя льда в процессе оттаивания (без обрушения и сползания отдельных участков), что повышает эффективность процесса теплопередачи в этом режиме. Талая вода скапливается в нижней части внешнего корпуса 1 и через открытый электромагнитный клапан 20 и патрубок 16 сливается в накопительную емкость 25. Продолжительность режима оттаивания составляет приблизительно 0,5 часа.

Для очистки воды с высоким уровнем загрязнения дополнительно используют эффект электрофореза, который образуется в охлаждающей полости 12 между эквипотенциальными поверхностями перегородки 3 и внутренней стенки 9 при подключении их к внешнему источнику постоянного тока. При этом перегородку 3 подключают к положительному контакту, а стенку 9 - к отрицательному или наоборот с учетом смены режимов перекристаллизации. Согласно опытным данным эффект электрофореза позволяет в процессе образования льда уменьшить содержание в нем нежелательных примесей в диапазоне от 40% до 90%.

Полный цикл очистки воды в теплообменном устройстве составляет 2,0-2,5 часа, что существенно меньше, чем в известных технических решениях. При этом повышение качества очистки воды достигается за счет сочетания следующих факторов: уменьшения толщины фронта кристаллизации, протекания процесса кристаллизации на поверхности стенки корпуса конической формы и циркуляции воды в процессе кристаллизации.

Заявляемая конструкция теплообменного устройства апробирована в одно- и двухступенчатых системах очистки водопроводной, технической, засоленной и морской (с содержанием солей до 4,5%) воды. Результаты апробации подтвердили заявленный технический результат. Сочетание в устройстве достаточно большой производительности и высокого качества очистки воды позволяет использовать его в системах очистки воды с широким диапазоном загрязнений органическими и неорганическими веществами.

Реферат

Полезная модель относится к устройствам для периодического замораживания и оттаивания льда в одно- и многоступенчатых системах очистки технической, загрязненной, засоленной и морской воды. Теплообменное устройство состоит из внешнего и внутреннего корпусов и перегородки цилиндрической формы, расположенных коаксиально относительно друг друга с образованием кольцевой полости между их стенками, коллектора для подачи воздуха, охлаждающих и нагревательных элементов, нагревательного элемента, закрепленного в верхней части внутреннего корпуса, и, по меньшей мере, одного сливного патрубка. Внешний корпус выполнен в форме усеченного конуса, ориентированного углом раствора вверх, и содержит дополнительную внутреннюю стенку соответствующей формы и высоты. Внутренний корпус выполнен цилиндрической формы с закрытыми торцами. Высота внутреннего корпуса соответствует высоте внешнего корпуса. Перегородка закреплена между упомянутыми корпусами с образованием охлаждающей и рециркуляционной полостей, сообщающихся между собой по воде под перегородкой и над ней. Высота перегородки составляет 0,8-0,9 от высоты внешнего корпуса. Охлаждающие и нагревательные элементы расположены между упомянутыми стенками внешнего корпуса. Коллектор смонтирован на днище внешнего корпуса в охлаждающей полости. Внешний корпус выполнен с возможностью герметичного запирания крышкой. Сочетание в устройстве достаточно большой производительности и высокого качества очистки воды позволяет использовать его в системах очистки воды с широким диапазоном загрязнений органическими и неорганическими веществами. 2 з.п. ф-лы, 2 фиг.

Комментарии