Способ разделения побочных продуктов и отходов металлургической промышленности и устройство для его осуществления - RU2720193C1

Код документа: RU2720193C1

Чертежи

Описание

Изобретение относится к металлургической промышленности и может быть использовано для очистки загрязненных механическими примесями масел, для разделения на воду, масло и окалину шламов или сгущенной пульпы металлургических и металлообрабатывающих заводов.

Известен способ разделения побочных продуктов и отходов металлургической промышленности, состоящих из воды, масла и механических примесей, путем отстаивания без принудительного нагрева. Всплывшее масло и осевшая на дно окалина удаляются. [Шабалин А.Ф. Очистка сточных вод предприятий черной металлургии. Металлургиздат, 1960, с. 60].

Однако указанный способ эффективен для систем, содержащих крупную и среднюю по величине окалину. Системы, состоящие из воды, масла и мелкодисперсной окалины без принудительного нагрева разделяются неудовлетворительно, качественные показатели целевых продуктов низкие.

Известен способ разделения побочных продуктов и отходов металлургической промышленности, например маслоотходов и шламов или сгущенной пульпы, содержащих воду, масло, твердый продукт, включающий нагрев и разделение смеси на отдельные компоненты, преимущественно перегонкой с выделением воды, после выделения воды проводят вакуумную перегонку масла и вакуумную сушку от масла твердого остатка при температурах не выше 400°С. [А.С. СССР №778739, B01D 3/00//B01D 1/00, 1980]

Однако данный способ не позволяет обеспечить полное выделение масла из остатка, а выделяются лишь его легкие фракции. Таким образом не обеспечивается хорошее качество разделения компонентов смеси.

Наиболее близким к изобретению - способу является способ разделения побочных продуктов и отходов металлургической промышленности, содержащих воду, масло и окалину, включающий обезвоживание, нагрев обезвоженной смеси и ее декантацию в инертной для масла атмосфере, вакуумную перегонку масла, вакуумную сушку от масла твердого остатка при температуре не выше 400°С, остаток после вакуумной сушки нагревают до температуры не выше 400°С при давлении выше давления насыщения масла, а затем распыляют в камере низкого давления в струе водяного пара или в струе нагретого газа, инертного по отношению к маслу, или распыляют в вакуумной камере без участия распыляющего агента при давлении ниже давления насыщения масла. [Патент РФ №2097091 C1 B01D 3/00 (1995.01)]

Однако данный способ не позволяет обеспечить полное выделение масла из остатка, а выделяются лишь его легкие фракции, из-за ступенчатого процесса перегонки масла. Таким образом не обеспечивается хорошее качество разделения компонентов смеси при увеличении производительности.

Наиболее близким к изобретению - устройству является устройство для разделения побочных продуктов и отходов металлургической промышленности, содержащих воду, масло и окалину, содержащее последовательно соединенные обезвоживатель, аппарат с мешалкой для нагрева и декантации масла, вакуумный аппарат с мешалкой для перегонки и вакуумной сушки от масла твердого остатка, а также первый накопитель масла, соединенный с аппаратом для нагрева и декантации масла и второй накопитель масла, соединенный с вакуумным аппаратом, подводящие и отводящие патрубки, последовательно соединенные насос, нагревательный аппарат высокого давления с мешалкой, вакуумную камеру с распылительным для остатка устройством и соплами для подачи распыливающего агента и отстойник, насос соединен с вакуумным аппаратом. [Патент РФ №2097091 C1 B01D 3/00 (1995.01)]

Однако данное устройство также не позволяет обеспечить полное выделение масла из осадка. Процесс перегонки масла ступенчатый. Выделяются лишь легкие фракции масла. Вследствие этого не обеспечивается хорошее качество разделения компонентов смеси при увеличении производительности.

Целью изобретения является улучшение качества разделения компонентов смеси при увеличении производительности и периодичности процесса.

Цель достигается тем, что в способе разделения побочных продуктов и отходов металлургической промышленности, содержащих воду, масло и окалину, включающем отстаивание, без принудительного нагрева, декантацию масла и воды, распыление, вакуумную перегонку масла, при температуре не выше 400°С, дополнительно перед распылением и вакуумной перегонкой масла, сгущенную пульпу подвергают выпариванию и нагреванию обезвоженной смеси до температуры не выше 160°С, с последующим распылением в вихревом потоке перегретого, с температурой не выше 400°С, водяного пара и вакуумной простой перегонкой масла, совмещенной с осаждением твердых частиц под действием центробежных сил и сил тяжести, фильтрования, после разделения смеси на компоненты проводят конденсацию паров масла и затем воды.

Цель достигается также тем, что устройство для разделения побочных продуктов и отходов металлургической промышленности, содержащих воду, масло и окалину, содержащее последовательно соединенные отстойник без принудительного нагрева с устройствами для декантации масла и воды, вакуумный аппарат для перегонки масла с распылительным устройством и тангенциальными соплами для подачи распыливающего агента, вакуумный аппарат соединен с вакуумным насосом, подводящими и отводящими патрубками, дополнительно содержит последовательно соединенные насос, выпарной аппарат с мешалкой, расположенными перед вакуумным аппаратом, причем вакуумный аппарат для простой перегонки масла совмещен с циклонной камерой и соединен с накопителем окалины, и перед вакуумным насосом установлены последовательно соединенные конденсаторы паров масла и воды, соединенные с накопителями масла и воды.

Нагрев обезвоженной смеси после выпаривания до температуры не выше 160°С при атмосферном давлении позволяет предупредить испарение масла до начала его распыления в вакуумном аппарате простой перегонки масла.

Последующее распыление обезвоженной смеси масла и окалины в вакуумном аппарате простой перегонки масла обеспечивает интенсивное испарение масла с поверхности и в объеме капель смеси за счет резкого увеличения свободной поверхности испарения капель, с одной стороны, и за счет перегрева капель с другой стороны, вследствие чего улучшается качество разделения компонентной смеси на парообразные и твердые компоненты и выделение из смеси твердых продуктов разделения за счет центробежных сил и сил тяжести, возникающих в вихревом потоке в вакуумной аппарате простой перегонки масла.

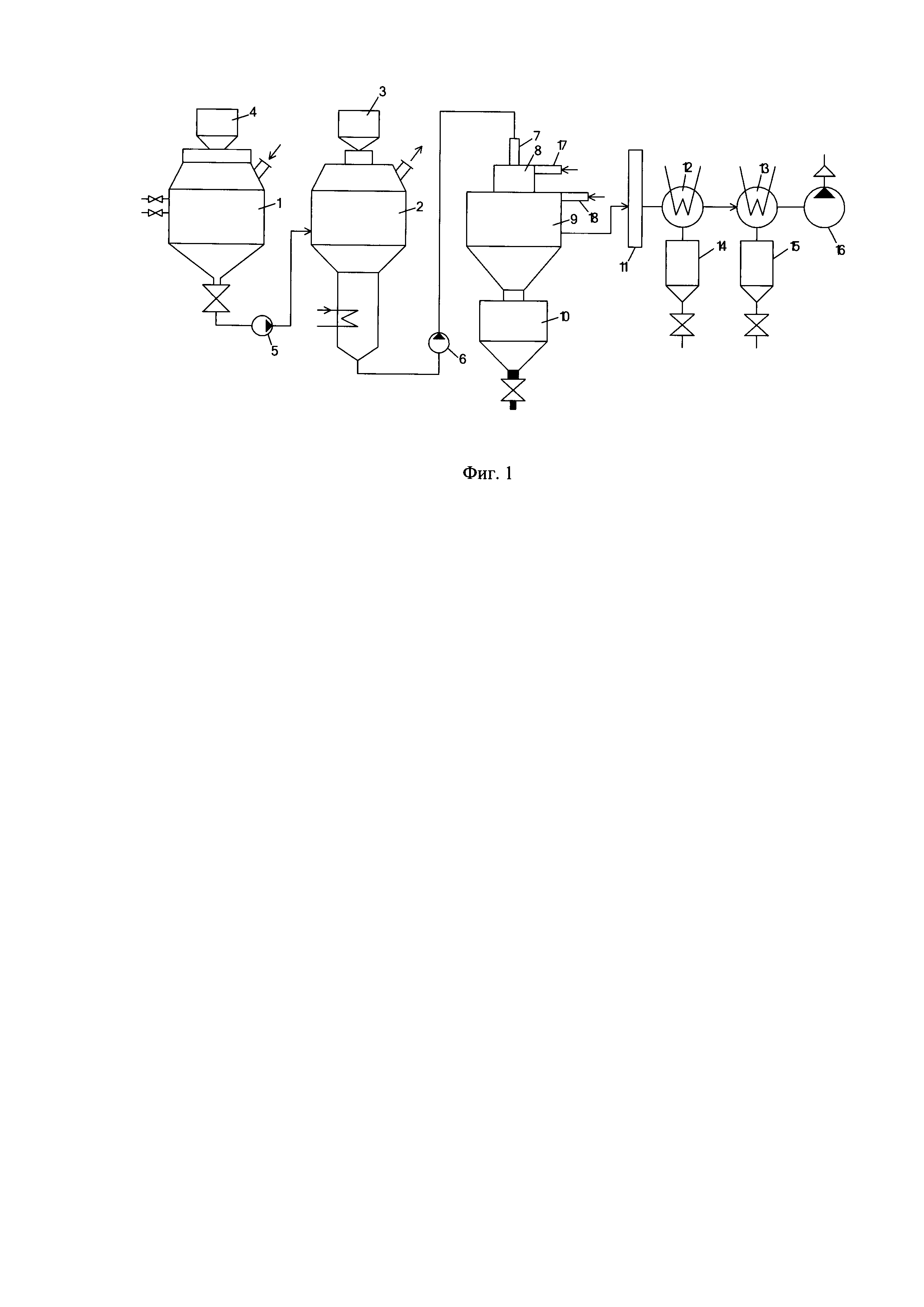

На чертеже изображена схема устройства для разделения побочных продуктов и отходов металлургической промышленности, содержащих воду, масло и окалину.

На фиг. 1 изображена схема устройства для разделения побочных продуктов и отходов металлургической промышленности, содержащих воду, масло и окалину.

Устройство содержит последовательно соединенные отстойник 1 без принудительного нагрева с устройствами для декантации масла и воды с мешалкой 4, насос 5, выпарной аппарат 2 с мешалкой 3, насос 6, распылитель обезвоженной смеси 7, вакуумный аппарат для простой перегонки масла 8, совмещенный с циклоном 9 и содержащий накопитель окалины 10, фильтр 11, конденсаторы масла 12 и воды 13, соединенные с накопителями масла 14 и воды 15, вакуумный насос 16.

Устройство работает следующим образом. Исходную смесь побочных продуктов и отходов металлургической промышленности загружают в отстойник 1, в котором смесь разделяется на воду, масло и сгущенную пульпу, содержащую воду, масло и окалину. Сгущенную пульпу перекачивают насосом 5 в выпарной аппарат 2 с мешалкой 3, выпаривают воду и обезвоженную смесь перегревают до температуры не выше 160°С, затем смесь подают насосом 6 через распылительное устройство в вакуумный аппарат для простой перегонки масла 8 в вихревой поток, вакуумный аппарат 8 совмещен с циклоном 9. Через тангенциальные сопла 17 и 18 в вакуумный аппарат подается перегретый до температуры не выше 400°С водяной пар. Остаточное давление в вакуумном аппарате до 5 мм рт.ст. При простой перегонке масла испаряются все углеводородные молекулы одновременно. После разделения смеси масло-окалина на компоненты в циклонной камере от парообразных продуктов отделяются твердые компоненты и они собираются в накопителе окалины 10. Не отделившиеся от парообразных продуктов твердые компоненты фильтруются в фильтре 11, а паросодержащие продукты разделения конденсируются в конденсаторах масла 12 и водяного пара 13, сконденсированное масло собирается в накопителе масла 14, а вода в накопителе воды 15, разрежение поддерживается вакуум-насосом 16.

Пример. Исходную пульпу массой 1000 кг, содержащую воды 30%, масла 38%, окалины 32%, загрузили в выпарной аппарат, обезвоженную смесь нагрели до температуры не выше 160°С. Обезвоженную и нагретую до температуры не выше 160°С смесь со скоростью не выше 0,1946 кг/с подали через распылительное устройство в вакуумный аппарат в вихревой поток с температурой распыливающего агента не выше 400°С и произвели вакуумную перегонку масла. Остаточное давление в вакуумном аппарате для перегонки масла поддерживали на уровне 5 мм.рт.ст.. Окалины в накопителе собралось 320 кг, масла в накопителе собралось 380 кг, воды в накопителе собралось 1274 кг. Содержание органических соединений в водяном паре составляет 0,6-0,7%. По агрегатному состоянию остаток окалины содержит не более 1,17% органических соединений, и представляет сыпучую массу, способную транспортироваться с помощью пылевого насоса.

Сконденсированные пары масла собираются в накопителе масла и сконденсированные пары водяного пара собираются в накопителе конденсата воды.

Достоинством предложенного способа и устройства для его осуществления является высокое качество получаемых продуктов, высокая производительность и непрерывность процесса разделения смеси воды, масла и окалины. Резко снижено количество элементов в предлагаемом способе и устройстве, что приводит к надежности осуществления процесса.

Реферат

Изобретение относится к металлургической промышленности и может быть использовано для очистки загрязненных механическими примесями масел, для разделения на воду, масло и окалину шламов или сгущенной пульпы металлургических и металлообрабатывающих заводов. Способ включает отстаивание без принудительного нагрева, декантацию масла и воды, распыление, вакуумную перегонку масла. Перед распылением и вакуумной перегонкой масла, сгущенную пульпу подвергают выпариванию в выпарном аппарате с мешалкой и нагреванию обезвоженной смеси до температуры не выше 160°С. Далее распыляют в вихревом потоке перегретый до температуры не выше 400°С водяной пар и осуществляют вакуумную прямую перегонку масла, совмещенную с осаждением твердых частиц под действием центробежных сил и сил тяжести. Далее осуществляют фильтрование. После разделения смеси на компоненты проводят конденсацию паров масла и затем воды. Технический результат: повышение качества разделения при увеличении производительности. 2 н.п. ф-лы, 1 ил.

Комментарии