Способ очистки сточных вод - SU1743352A3

Код документа: SU1743352A3

Чертежи

Описание

Изобретение относится к очистке сточных вод посредством выпаривания в потоке газа-носителя и удаления образующегося при этом остатка.

Цель изобретения - повышение степени очистки за счет выделения загрязнений в виде кристаллов солей или гидратов.

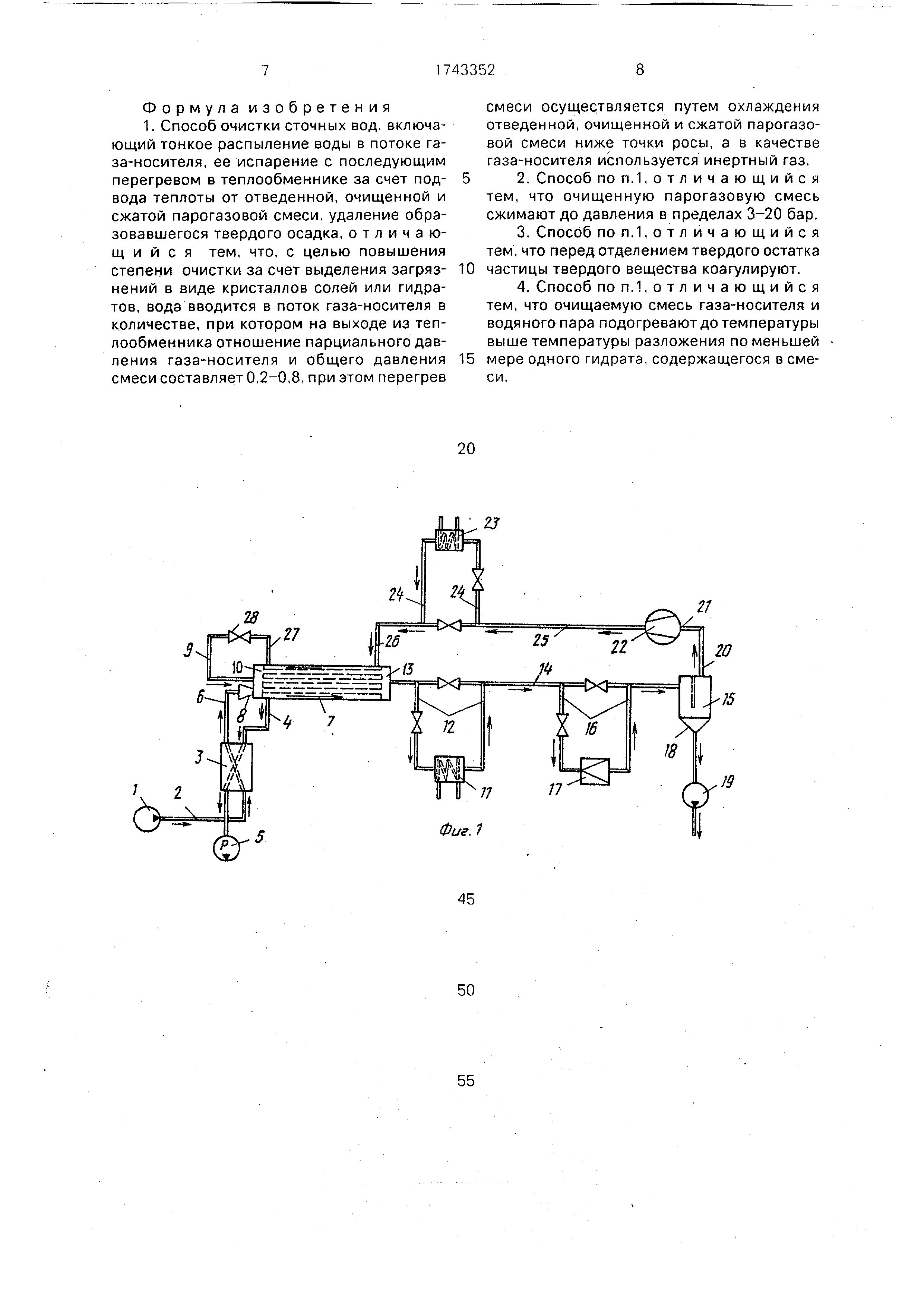

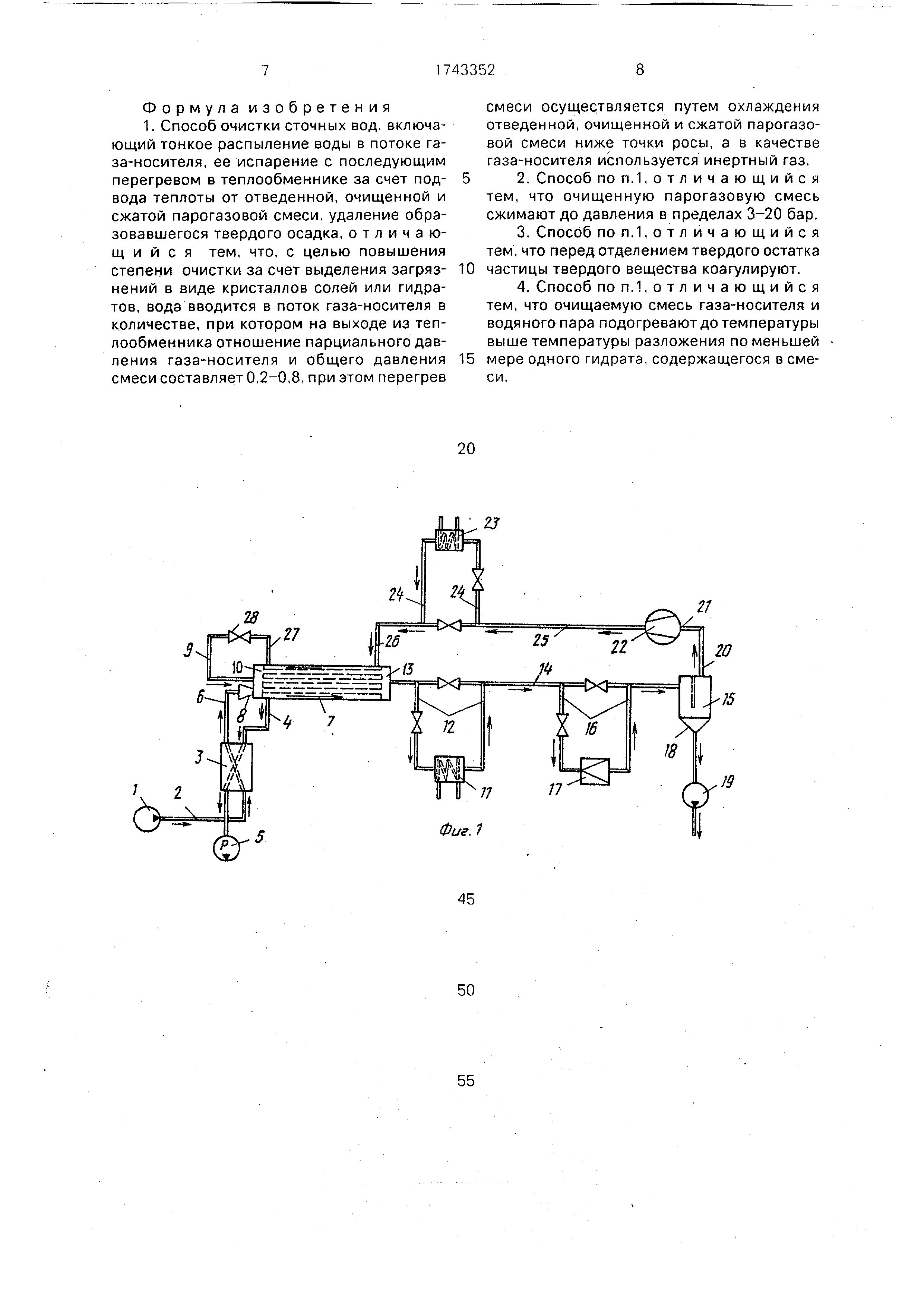

На фиг.1 представлена технологическая схема установки для очистки сточных вод по предложенному способу; на фиг.2 - графики температуры насыщения в зависимости от общего давления Pf и отношения парциального давления газа носителя Р5Сь к общему давлению Pf.

Вода, подлежащая очистке, с помощью насоса 1 по напорному трубопроводу 2 направляется в установку 3 для предваритель- ного нагревания. Установка 3 предварительного нагревания выполнена в

виде противоточного теплообменника. В качестве нагревающего тела в установке 3 служит конденсат протекающий по трубопроводу 4. Конденсат прокачивается через установку 3 с помощью насоса 5 для конденсата.

Вода, подлежащая очистке, после первичного подогрева в установке 3 по трубопроводу 6 подается в испаритель 7 и там посредством устройства 8 распыляется в потоке газа-носителя и впрыскивается непосредственно в поток газа с помощью сопла. Поток газа-носителя направляется по трубопроводу 9 в испаритель 7. Расположение сопла на входе 10 испарителя 7 приведено схематично. Необходимо обеспечивать, чтобы вода с потоком газа-носителя поступала в испаритель 7 только в тонко распыленном виде. Вместо распылительного сопла могут

быть использованы другие средства распыления жидкости. Очень однородное распределение достигается при образовании тумана.

В испарителе 7 смесь из газа-носителя и воды, поступающая на вход 10, подогревается до температуры, которая лежит выше температуры насыщения водяного пара в смеси газ-носитель- водяной пар. Температура насыщения зависит от общего давле- ния Pf в смеси газ-водяной пар. а также от соотношения между парциальным давлением газа-носителя Psch и общего давления Pf. Зависимость температуры насыщения (соответственно температуры точки росы) от общего давления Pf и от соотношения Psch/Pf приведена на фиг.2. Чем выше выбрано общее давление Pf и чем меньше соотношение Psch/Pf, тем больше воды при одинаковом общем давлении Pf впрыскива- ется в поток газа-носителя и тем выше лежит температура насыщения.

Для создания свободного от водяных капель состояния смесь из газа и водяного пара перегревается по меньшей мере на 15-20°С выше температуры насыщения. Если для этого недостаточно тепла, имеющегося в наличии в испарителе 7, то смесь может быть нагрета до требуемой температуры в перегревателе 11, подключенном по- следовательно с испарителем 7.

Работа перегревателя 11 обеспечивается с помощью обводной линии 12, проходящей параллельно трубопроводу 14, идущему от выхода 13 испарителя 7 к отде- лителю 15.

Перегретая смесь, состоящая из газа- носителя и водяного пара, по трубопроводу 14 подается в отделитель 15. Последний пригоден к работе с такими веществами, которые остаются при испарении водной составляющей в потоке газа-носителя и содержатся в смеси из газа-носителя и водяного пара в виде твердых частиц. Таким образом, отделитель выбирается в соответ- ствии с требуемой степенью очистки и имеет удовлетворяющее требованиям качество фильтрования. Примеси, остающиеся в виде твердых частиц, могут быть удалены в зависимости от примененного фильтрования с очень высокой степенью очистки.

Параллельно с трубопроводом 14 имеется другая обводная линия 16. связанная с редуктором 17 давления. Действие обводной линии 16 предусмотрено для случая, когда перегрев смеси, состоящей из газа- носителя и водяного пара, недостаточен для получения свободного от водяных капель состояния и нет дешевого источника тепла, обеспечивающего его дополнительный подвод в перегреватель 11. что позволяет осуществить экономически выгодное ведение процесса.

В качестве отделителя 15 служит камера , в которой происходит отклонение потока газа-носителя. Выделяющиеся из смеси твердые частицы собираются на дне 18 отделителя 15 и оттуда непрерывно удаляются с помощью отсасывающего устройства 19.

Очищенная смесь из газа и водяного пара, отводимая из выхода 20 отделителя 15, возвращается в качестве теплоносителя в испаритель 7 для регенерирования тепла. Смесь газ - водяной пар забирается по всасывающему трубопроводу 21 из отделителя и сжимается компрессором 22, так что при охлаждении и отдаче тепла подлежащей очистке газопаровой смеси водяной пар конденсируется при температуре точки росы , которая лежит выше температуры насыщения водяного пара в очищаемой смеси.

Тепло, получаемое при конденсации очищенной водной составляющей, переходит таким образом к очищаемой смеси газ - вода соответственно газ - водяной пар.

Если разность, полученная за счет компрессии , между температурой точки росы с одной стороны и температурой насыщения с другой стороны недостаточная для того, чтобы получить свободное от капель воды состояние очищаемой смеси газ - водяной пар, то сжатая газопароводяная смесь может нагреваться в дополнительном подогревателе 23. Последний присоединен с помощью обводной линии 24 к напорному трубопроводу 25 компрессора 22. В качестве источника тепла для подогревателя 23 также как и для перегревателя 11 могут использоваться отходы тепла или тепло, получаемое путем преобразования солнечной энергии. Чем сильнее сжата очищенная смесь, тем меньше требуется дополнительного нагревания смеси в нагревателе 23 для того, чтобы получить состояние очищаемой смеси, свободное от водяных капель. От нагревателя 23 соединительный трубопровод 26 ведет к испарителю 7, который выполнен в виде трубчатого котла с трубами, по которым протекает охлаждающаяся в испарителе сжатая смесь газ - носитель - водяной пар. Сжатая смесь газ - водяной пар охлаждается ниже температуры точки росы водяного пара в смеси. Образовавшийся при этом конденсат по трубопроводу 4 отводится к установке 3 предварительного нагревания в то время как оставшийся газ-носитель через отвод 27 направляется в кругооборот к входу 10 испарителя 7. Давление в газе-носителе с помощью регулятора 28 давления устанавливается на давление в трубопроводе для газа-носителя 9. На входе 10 испарителя 7 в поток газа-носителя заново вводится вода, подлежащая очистке. Если, например, в описанной установке производят очистку сточных вод, содержащих NJS04, то N1S04 может быть извлечено или в виде сухой соли или в виде гидрата + 6Н20. Для гидрата свободная энтальпия реакции ДН и энтропия Л S реакции составляет:

NIS04 + 6Н20; л Н -85,80 кал/моль; д 5 213,23 кал/моль.

Исходя из этого требуемое парциальное давление водяного пара о для образования гидрата определяется из отношения:

1 As 1 АН

. | 6 RT

РН20 I 6

(бар)

для .

РН2о 2,42 бар приТ 150°С;

5,17барприТ 170°С.

Если в смеси газ-носитель - водяной пар общее давление Рг Б бар и в газ-носитель поступают сточные воды, содержащие NiS04 при тонком распылении пока соотношение Psch/Pf не достигнет 0,5. то парциальное давление Рн2о сточных вод составит 4 бар. Этому парциальному давлению соответствует с учетом приведенных выше величин в качестве температуры образования для NIS04 6Н20 температура, равна 165°С. При температурах в смеси газ-носитель - водяной пар выше этой температуры в смеси остаются частицы твердого вещества, состоящие из сухой соли

N1S04.

Если производится очистка сточных вод, содержащих NiCI. то так же имеется возможность извлечения сухой соли NiCI2 или гидрата NiCI2-2H20. Для образования гидрата требуется парциальное давление водяного пара

- 6958 5

РН20 518061971 т(бар).

Отсюда следует

3,716 бар при Т 150°СР Н20 6,529 бар приТ 165°С.

Если общее давление в смеси, состоящей из газа-носителя и водяного пара, устанавливается на уровне 8 бар и принято соотношение Psch/Pf 0,5, то температура образования гидрата NiCI2 2H20 составит более 153°С. При более высоких температурах можно в соответствии с этим расчетом из смеси выделить сухие частицы соли NiCI2.

Установка 3 предварительного нагревания может быть отрегулирована таким образом , что подлежащее очистке количество сточных вод подается в поток газа-носителя при температуре 60°С и выше. Поток газа- носителя и подаваемое количество сточных

вод согласуются между собой таким образом , что в смеси, состоящей из газа-носителя и водяного пара, соблюдается соотношение парциального давления газа- носителя Psch к общему давлению Рг в пределах 0,2-0,8. При соотношении давлений Psch/Pf 0,4 и общем давлении Pf 5 бар температура насыщения водяного пара составляет 130°С. Для достижения свободного от водяных капель состояния требуется

перегрев смеси по меньшей мере на 15- 20°С выше температуры насыщения. Если сходить из того, что для этого перегрева в испарителе 7 необходима разность температуры в 20°С между сжатой очищенной

смесью газ-носитель - водяной пар, применяемой в качестве нагревающего тела, и подлежащей очистке смеси, то следует сжать очищенную смесь при равном соотношении давлений Psch/Pf без дополнительного перегрева в подогревателе 23 до общего давления 14 бар. С учетом теплопередачи в испарителе в целом общее давление устанавливается в пределах 3-20 бар. При низкой компрессии для достижения

свободного от капель воды состояния смеси необходимо дополнительное нагревание сжатой смеси в пъезонагревателе 23. Альтернативой может быть или комбинация всех других названных выше мероприятий

для надежного достижения свободного от капель воды состояния или представляется возможным снижение общего давления в смеси газ - водяной пар еще перед отделением твердых частиц в редукторе 17 давления . Последний выполнен в виде вихревой камеры для того, чтобы коагулировать частицы твердого вещества при использовании адгезии. Из перегретой смеси газ - водяной пар осаждают в отделителе 15 содержащиеся в смеси твердые частицы. Из отделителя отводится очищенная смесь.

В качестве газа-носителя используют гелий, аргон, азот, воздух и другие газы, которые не вступают в реакцию ни с водой,

ни с содержащимися в сточных водах подлежащими удалению веществами.

Для уменьшения расхода энергии на компрессию и нагревание очищенной смеси необходимо оптимизировать область рабочих параметров. При отношении Psch/Pf в пределах 0,2-0,8 при общем давлении 3-20 бар и температурах ниже 220°С может быть установлена оптимальная область для осуществления предложенного способа.

Формула изобретения 1. Способ очистки сточных вод. включающий тонкое распыление воды в потоке газа-носителя , ее испарение с последующим перегревом в теплообменнике за счет подвода теплоты от отведенной, очищенной и сжатой парогазовой смеси, удаление образовавшегося твердого осадка, отличающийся тем, что, с целью повышения степени очистки за счет выделения загрязнений в виде кристаллов солей или гидратов , вода вводится в поток газа-носителя в количестве, при котором на выходе из теплообменника отношение парциального давления газа-носителя и общего давления смеси составляет 0,2-0,8, при этом перегрев

0

5

смеси осуществляется путем охлаждения отведенной, очищенной и сжатой парогазовой смеси ниже точки росы, а в качестве газа-носителя используется инертный газ.

2.Способ по п.1,отличающийся тем, что очищенную парогазовую смесь сжимают до давления в пределах 3-20 бар.

3.Способ по п.1,отличающийся тем, что перед отделением твердого остатка частицы твердого вещества коагулируют.

4.Способ по п.1,отличающийся тем, что очищаемую смесь газа-носителя и водяного пара подогревают до температуры выше температуры разложения по меньшей мере одного гидрата, содержащегося в смеси .

Реферат

Изобретение относится к очистке сточных вод путем их распыления и испарения в потоке газа-носителя и позволяет повысить степень очистки за счет выделения загрязнений в виде кристаллов солей или гидратов . Сточные воды распыляются и испаряются в потоке инертного газа-носителя. Образующийся водяной перегревается в теплообменнике очищенной и сжатой парогазовой смесью путем ее охлаждения ниже температуры точки росы, в результате чего примеси выпадают в виде твердого остатка и отделяются. При отношении парциального давления газа-носителя и общего давления смеси 0,2-0,8 и при общем давлении очищенной смеси 3-20 бар устанавливается оптимальная область для осуществления способа. Предпочтительно перед отделением твердого остатка твердые частицы коагулировать, а очищаемую смесь подогревать до температуры выше температуры разложения по меньшей мере одного гидрата, содержащегося в смеси. 3 з.п ф-лы. 2 ил (Л С

Формула

Комментарии