Применение композиции для стабилизации геологических образований в нефтяных месторождениях, газовых месторождениях, на площадках откачки воды, при добыче полезных ископаемых или строительстве туннелей - RU2721046C2

Код документа: RU2721046C2

Чертежи

Описание

Данное изобретение относится к применению композиции для стабилизации геологических образований в нефтяных месторождениях, газовых месторождениях, площадках откачки воды, добыче полезных ископаемых или строительствах туннелей.

За прошлые десятилетия, в нефтяной и газовой промышленности сделали большой прогресс в развитии технологий бурения, делая строительства скважин более рентабельным и надежным. В частности, материалы стабилизации шурфов были развиты во избежание или, по меньшей мере, для минимизации проблем, встречающихся во время бурения. Эти проблемы включают поглощение промывочной жидкости, прихват трубы или дырочный обвал.

Стабилизирующие материалы для шурфов, такие как цементы имеют общую цель улучшить целостность шурфа и предотвратить поглощение промывочной жидкости. Тем не менее, композиции цемента и других материалов, включающие волокна и твердые частицы остаются все еще не удовлетворительными. В особенности, долговременная стабильность шурфов, обеспеченных обычными материалами остается еще не достаточной, и потеря регулирования скважины, приводящая к потере выработки все еще происходит со средствами предыдущего уровня техники. Более того, ни один из материалов укрепления шурфов предыдущего уровня техники не подходит для всех различных геологических образований, включая сразу глину, песчаник, алеврит и песок. Особенная задача возникает, когда происходят изменения в геологическом образовании, например, при выработке нефти, газа или воды. В особенности, колебания давления в пределах образования, окружающего шурф, могут перегрузить механические свойства, включая прочность на растяжение при изгибе обычных материалов укрепления шурфов. Устойчивость материалов предыдущего уровня техники дополнительно бросает вызов недостаточному сопротивлению химическим реагентам и воде. В ситуации, когда материал укрепления изолирует шурф от окружающих геологических образований, это может быть особенно проблематично, потому что начальные дефекты обычно не могут быть обнаружены достаточно рано, чтобы предотвратить прогрессирование без особых усилий. Дополнительная задача возникает из времени, необходимого, чтобы применить материал укрепления шурфов. В особенности, материалы, которые схватываются слишком рано не подходят для укрепления шурфов при разведке месторождения и/или добычи нефти, газа или воды. Это вызвано тем, что обеспечение материала в более глубоких участках шурфа часто отбирает очень много времени, и материал начнет твердеть до того, как он достигнет цели.

Когда бурят для нефти, воды, газа и т.д. и продвигаются к более глубоким участкам в геологическим образованиям, температура в скважине повышается, например, от 80 до 100°С и даже до более высоких температур. Для указанных участков более высокие температуры в геологических образованиях предыдущий уровень техники стабилизирующих материалов не обеспечивает подходящей жизнеспособности, при этом материал остается удобным для обработки (поддающийся перекачиванию насосом или нагнетанию) при около 80-100°С.

Попытки замедлить твердение полимерных материалов были сделаны для определенных полиуретановых систем. ЕР 2257580 описывает применение аминовых катализаторов, блокированных кислотами, в полиуретановых системах для получения сандвичевых компонентов. Тем не менее, жизнеспособность полиуретановых материалов была удлинена только на минуты. Удлинение на часы необходимо для применения в стабилизации шурфов.

WO 2010/121898 описывает полиизоцианатную композицию, содержащую полиизоцианат, галид лития и соединение мочевины. WO 2012/103965 описывает композицию эпоксидной смолы, содержащую эпоксидную смолу, моноол или полиол и карбоксамидное соединение. WO 2013/098034 описывает полиизоцианатную композицию, содержащую соединение, имеющее имидную структуру -CO-NH-CO-, галид лития, соединение мочевины и эпоксидную смолу. WO 2013/143841 описывает композицию катализатора тримеризации, содержащую соль щелочного или щелочноземельного металла в комбинации с соединениями, имеющими карбоксамидные группы или в комбинации с соединениями, имеющими структурное звено -CO-NH-CO-. Композиции указанных международных патентных заявок могут быть применены для поверхностного покрытия или ремонта объекта, такого как труба, путем ее нанесения на поверхность такого объекта. Применение для стабилизации геологического образования в нефтяных месторождениях, газовых месторождениях, площадках откачки воды, добыче полезных ископаемых или строительствах туннелей не раскрываются. Они страдают высокой уязвимостью и поэтому не подходят для такого применения.

US 4,698,408 раскрывает двухкомпонентную смесь не основе полиуретана, имеющую улучшенную термическую устойчивость, которая содержит первую смесь изоцианатного преполимера и полиэпоксид, который в значительной мере не содержит гидроксильных групп и вторую смесь полиола катализатора твердения уретана и катализатора твердения эпоксидной смолы. После комбинирования первой и второй смеси получают адгезив, который применяют для получения ламинарных структур и не подходит для стабилизации геологических образований. US 5,326,833 раскрывает реакционноспособные композиции, содержащие полиизоцианат, моно- или полиэпоксид и катализатор, жидкие при температуре меньше, чем 70°С, включающие раствор, по меньшей мере, одного галида щелочного металла в полиоксиалкиленовом соединении. Композиции густеют и твердеют при температурах между 0°С и 70°С и применяются для производства готовых или полуготовых изделий, поверхностных покрытий, адгезивов, уплотнителей и пен. US 2007/0093566 раскрывает способ ремонта объектов капитального строительства и геостабилизации, который снижает образование и аккумулирование тепла. Способ включает наполнение земляных пустот низкоэкзотермической полиуретановой пеной, строительным раствором или эластомером, сделанным из полиизоцианата, соединения, реакционноспособного относительно изоцианата, такого как вода или моно- или полиол, и зернистый материал, способный абсорбировать тепло, такой как термопластические полимеры.

WO 2014/096349 описывает применение полимочевинной силикатной композиции в способе укрепления шурфа. US 2010/0087566 А1 описывает способ обработки геологического пласта, который включает введение блокированного изоцианата и полиамина или полиола в геологический пласт. Жизнеспособность указанных материалов определяли при комнатной температуре. Нет определения, что эти материалы обеспечивают подходящий жизнеспособность при около 80-100°С.

Поэтому, задача изобретения, лежащего в основе, обеспечить материал для применения в стабилизации геологических образований, которые обеспечивают достаточный жизнеспособность при более высоких температурах, например, 80-100°С, и которые могут твердеть достаточно быстро при температурах вышеуказанного температурного диапазона. Дополнительная задача изобретения, лежащего в основе, обеспечить способ стабилизации геологических образований.

Эти задачи решаются применением композиция для стабилизации геологического образования в нефтяных месторождениях, газовых месторождениях, площадках откачки воды, добычи полезных ископаемых или строительствах туннелей. Таким образом, в одном аспекте изобретение относится к применению композиции для стабилизации геологического образования в нефтяных месторождениях, газовых месторождениях, площадках откачки воды, добычи полезных ископаемых или строительствах туннелей в котором композиция содержит

(a) полиизоцианат,

(b) смесь, полученную смешиванием соли щелочных или щелочноземельных металлов, в особенности соли, выбранной из галида, цианида, нитрата, сульфата, гидросульфата, сульфита, гидросульфита, карбоната, гидрокарбоната, фосфата, гидрофосфата, дигидрофосфата, карбоксилата, сульфоната или амидосульфоната щелочного металла или из галида, гидросульфата или нитрата щелочноземельного металла, с соединением, полученным реакцией полиизоцианата (a1) с соединением, имеющим одну или несколько гидроксигрупп, и

(c) соединение, содержащее эпоксигруппу;

способ стабилизации геологического образования в нефтяных месторождениях, газовых месторождениях, площадках откачки воды, добычи полезных ископаемых или строительствах туннелей, который включает обеспечение композиции, как определено выше, введением композиция в образование и способствуя твердению композиции;

и дополнительно относится к композициям, содержащим (а) полиизоцианат,

(b) смесь, полученная смешиванием соли щелочного или щелочноземельного металла, в особенности соли, выбранной из галида, цианида, нитрата, сульфата, гидросульфата, сульфита, гидросульфита, карбоната, гидрокарбоната, фосфата, гидрофосфата, дигидрофосфата, карбоксилата, сульфоната или амидосульфоната щелочного металла или из галида, гидросульфата или нитрата щелочноземельного металла, с соединением, полученным реакцией 50-150 мол. %, особенно 90-110 мол. %, в особенности 100 мол. %, полиизоцианата (a1) со спиртом, имеющим одну гидроксигруппу, и

(c) соединение, содержащее эпоксигруппу,

в котором смесь существенно не содержит полиолов.

Существенно не содержит вещества здесь означает, что меньше, чем 5%, предпочтительно меньше, чем 2%, более предпочтительно меньше, чем 1% и в особенности 0% вещества, в пересчете на общую массу композиции, содержится в композиции.

В дополнительном варианте осуществления изобретение относится к применению указанных композиций для стабилизации нефтяной скважины, газовой скважины или водоносной скважины в геологическом образования, например, для заполнения пустот в геологических образованиях. Пустота, которую заполняют и стабилизируют, может включать различные типы пустот, затрубы и трещины в горной породе в подземной скважине. Термин затруб относится к пустоте, которая формируется между геологическим образованием и любым трубопроводом, газоводом или обшивкой, введенной в шурф во время или после сверления образования.

Заполнение пустот в геологическом образовании предпочтительно включает введение композиции в пустоты с помощью нагнетания или накачивания, и возможность композиции твердеть. Соответственно, неплотная геологическая порода может фиксироваться введением композиции в площадь около неплотной геологической породы с помощью нагнетания или накачивания и возможность композиции твердеть, таким образом, что происходит адгезия между неплотной породой и застывшей композицией.

Композиция изобретения может быть применена в добыче полезных ископаемых, нефтяных месторождений, газовых месторождений, площадки откачки воды или строительствах туннелей, предпочтительно, для стабилизации гравийной почвы, упрочнения трещиноватой породы, стабилизации минеральных отложений, а также трещин внутри угольных месторождений перед извлечением и во время извлечения, для блокирования просачивания грунтовых вод в газовые, водоносные и нефтяные скважины или угольные месторождения, для изоляции толщи горных пород, для тампонажа разведочных скважин, изоляции горячих источников, для сооружения водоупорных завес и барьеров или для защиты механически загруженных грунтов или бассейнов.

Механические свойства композиции изобретения особенно ценны для стабилизации шурфов. Более того, композиция, как обнаружили, особенно устойчива при контакте с химическими реагентами, такими как сильные кислоты, сильные основания или углеводороды. Эта химическая устойчивость делает композицию идеальным материалом для применений в нефтяных и газовых скважинах.

В дополнительном варианте осуществления, композиция изобретения может быть применена в буровых растворах для глушения скважин, для улучшения добычи нефти, в качестве агента, уменьшающего поглощение промывочной жидкости, в упрочняющих обработках шурфа, для стабилизации почвы, в качестве пылеподавителя, в качестве водоудерживателя или вспомогательного вещества для почв или добавок для снижения водоотдачи в гидрообработке.

Если применяется в качестве добавки в буровых растворах для глушения скважин, композиция может осаждаться вдоль шурфа на всем протяжении процесса бурения, для укрепления шурфа стабилизацией сланцевых пластов и других участков, встречающихся во время бурения. Улучшенная устойчивость шурфа будет уменьшать явление прихвата трубы, дырочного обвала, расширения ствола скважины, поглощения промывочной жидкости, и будет улучшать регулирование скважины.

Дополнительно, композиция также может помогать в устранении твердых частиц из стенок труб и через затрубное пространство. Затвердевшая композиция, циркулирующая через буровую трубу во время бурения, может отскабливать и чистить буровую трубу, удаляя любые отложения, грязь, глину с труб или другие скопления, которые могут приставать к буровой трубе или лифтовым трубам, приспособленным для бурения. Таким образом, буровая труба может сохраняться свободной от засорений, которые в другом случае могут препятствовать удалению бурового шлама из буровой трубы во время бурения.

В дополнительном варианте осуществления, композиция содержит

компонент (а): 85-99 мас. %, предпочтительно 87-98 мас. %;

компонент (b): 0.1-3 мас. %, предпочтительно 0.4-2.6 мас. %;

компонент (с): 0.1-12 мас. %, предпочтительно 1.6-10.4 мас. %;

в пересчете на общую массу компонентов.

Соотношение компонентов (а): поэтому [(b)+(с)], как правило, находится в диапазоне 85-99 мас. %: 1-15 мас. %, предпочтительно 87-98 мас. %: 2-13 мас. %. Массовое соотношение компонента (b) к (с), как правило, составляет 1:1-1:8, предпочтительно 1:2-1:6.

В дополнительном варианте осуществления применяют соль щелочных металлов или щелочноземельных металлов и полиизоцианат (a1) с молярным соотношением от 0.2 до 0.8, предпочтительно 0.3-0.7.

Температура твердения композиции может регулироваться количеством компонентов (b) и (с). При более высоком количестве компонентов (b) и (с), более низкой является температура твердения. Например, никакого твердения композиции не происходит при 80°С, в случае, когда компоненты (b) и (с) вместе содержатся в композиции в количестве меньше, чем 3 мас. %, в пересчете на общую массу компонентов композиции. В случае, когда компоненты (b) и (с) вместе содержаться в композиции, в количестве от около 4 до 15 мас. %, например, 5-15 мас. %, в пересчете на общую массу компонентов композиции, твердение композиции происходит при 60°С или ниже. При температурах выше 100°С, предпочтительно выше 120°С, например, 100-180°С или 110-150°С, твердение композиции, например, в газовых скважинах, нефтяных скважинах или водоносных скважинах, происходит быстро в пределах секунд или минут. Например, твердение композиции при 130°С, как правило, проходит в пределах 1 с - 20 мин.

Дополнительный вариант осуществления, поэтому, относится к применению композиции для стабилизации геологического образования в нефтяных месторождениях, газовых месторождениях, площадках откачки воды, добычи полезных ископаемых или строительствах туннелей, при этом композиция содержит

(a) 85-99 мас. %, предпочтительно 87-98 мас. % полиизоцианат,

(b) смесь, полученную смешиванием соли щелочных металлов или щелочноземельных металлов с соединением, полученным реакцией полиизоцианата (a1) с соединением, имеющим одну или несколько гидроксигрупп и

(с) соединение, содержащее эпоксигруппу,

в которой сумма количеств компонента (b) и компонента (с) составляет 0.2-3 мас. %, предпочтительно 1-2 мас. % и массовое соотношение компонента (b)-(с), как правило, составляет 1:1-1:8, предпочтительно 1:2-1:6.

Дополнительный вариант осуществления поэтому относится к применению композиции для стабилизации геологического образования при добыче полезных ископаемых или строительствах туннелей, в которых композиция содержит

(a) 85-96 мас. %, предпочтительно 85-95 мас. % полиизоцианата,

(b) смесь, полученную смешиванием соли щелочных металлов или щелочноземельных металлов с соединением, полученным реакцией полиизоцианата (a1) с соединением, имеющим одну или несколько гидроксигрупп и

(c) соединение, содержащее эпоксигруппу,

в которой сумма количеств компонента (b) и компонент (с) составляет 0.2-15 мас. %, предпочтительно 5-15 мас. % и массовое соотношение компонента (b) к (с), как правило, составляет, 1:1-1:8, предпочтительно 1:2-1:6.

Композиция изобретения преимущественно является очень изменчивой относительно срока годности. Она обеспечивает жизнеспособность, по меньшей мере, 3 часа, предпочтительно, по меньшей мере, 5 часов, более предпочтительно до 10 часов в пределах температурного диапазона от 40 до 120°С. Жизнеспособность в контексте данного изобретения представляет собой время, после которого композиция имеет потерю своей саморастекаемости. Композиция преимущественно подходит для стабилизации стволов скважины, например, газовых скважин, нефтяных скважин или водоносных скважин, в геологических образованиях, в которых стабилизация происходит в областях более высоких температур, например, 80-100°С, геологического образования. Поэтому риск, что смесь твердеет очень рано является минимальным.

Полиизоцианаты (а) представляют собой изоцианатные соединения, имеющие две, три или больше изоцианатных группы. Полиизоцианаты включают все алифатические, ароматические или циклоалифатические полиизоцианаты, их изомеры, гомологи или преполимеры, а также их карбоимид-, уретдион-, аллофанат- или уретонимин-модифицированные производные, которые известны для получения полиуретанов. Согласно одному варианту осуществления применяют алифатические изоцианаты. Согласно другому варианту осуществления применяют ароматические изоцианаты. Примерами являются 2,2'-, 2,4'- и 4,4'-дифенилметан диизоцианат, смеси мономерных дифенилметан диизоцианатов и высших гомологов дифенилметан диизоцианата (полимерный MDI), изофорон диизоцианат (IPDI) или его олигомеры, метилциклогексан диизоцианат, 2,4- или 2,6-толуилен диизоцианат (TDI) или их смеси, тетраметилксилилен диизоцианат (TMXDI), тетраметилен диизоцианат или его олигомеры, пентаметилен диизоцианат или его олигомеры, гексаметилен диизоцианат (HDI) или его олигомеры, нафтилен диизоцианат (NDI) или их смеси, в которых, в каждом случае, средняя изоцианатная функциональность полиизоцианатов (а) предпочтительно составляет меньше, чем 3.0.

Предпочтительно применяемыми в качестве полиизоцианата (а) являются мономерный дифенилметан диизоцианат, такой как 2,2'-дифенилметан диизоцианат, 2,4'-дифенилметан диизоцианат, 4,4'-дифенилметан диизоцианат или их смеси, предпочтительно 4,4'-дифенилметан диизоцианат. Дифенилметан диизоцианат также может быть применен в виде смеси со своими производными. Дифенилметан диизоцианат дополнительно может содержать карбоимид-, уретдион-, аллофанат- или уретонимин-модифицированный дифенилметан диизоцианат, в особенности карбоимид-модифицированный дифенилметан диизоцианат в количестве, например, до 10 мас. %, предпочтительно до 5 мас. % в пересчете на общее количество дифенилметан диизоцианата.

Полиизоцианаты (а) также могут быть применены в форме полиизоцианатных преполимеров. Указанные полиизоцианатные преполимеры получают реакцией избытка полиизоцианатов, например, при температурах от 30 до 100°С, предпочтительно апри около 80°С, с полиолами. Содержание NCO полиизоцианатных преполимеров предпочтительно составляет от 5 до 32 мас. % NCO, более предпочтительно от 15 до 28 мас. % NCO. Преполимеры включают уретановые группы. Соединение, содержащее уретановые группы также может включать изоциануратные звенья.

Полиолы известны в области техники и описаны, например, в "Plastics Handbook, Volume 7, "Polyurethane", Carl Hanser Verlag, 3rd Edition 1993, Chapter 3.1. Например, в качестве полиолов могут быть применены простые полиэфироспирты или сложные полиэфироспирты. Предпочтительно, полиолы имеют вторичные ОН группы. Особенным примером является полипропиленоксид. Полиолы имеют гидроксильную функциональность, например, 2-6, предпочтительно 2-4, особенно 2-3.

Необязательно, во время получения полиизоцианатного преполимера могут быть применены удлинители цепи. Предпочтительными удлинителями цепи двух- или трехвалентные спирты, такие как дипропиленгликоль и/или трипропилен или аддукты дипропиленгликоля и/или трипропилена с алкиленоксидами. Такие полиизоцианатные преполимеры, например, описаны в US 3883571, WO 02/10250 и US 4229347.

Предпочтительно, применяемым в качестве полиизоцианата (а) является 4,4'-дифенилметан диизоцианат или полиизоцианатный преполимер, который получают реакцией мономерного 4,4'-дифенилметан диизоцианата или смесей 4,4'-дифенилметан диизоцианата и его производных с полиолом, имеющим гидроксидную функциональность от 2 до 4, таким как полиалкиленоксид, например, полипропиленоксид или полиэтиленоксид или дипропиленгликоль.

Компонент (b) представляет собой смесь, полученную смешиванием соли щелочных металлов или щелочноземельных металлов с соединением, полученным реакцией полиизоцианата (a1) с соединением, имеющим одну или несколько гидроксигрупп.

В качестве соли щелочных металлов или щелочноземельных металлов, применяют соль, которая способна ускорить реакцию изоцианатов и соединения, содержащего эпоксигруппу. Эти соли являются солями щелочных металлов или щелочноземельных металлов, такими как соли натрия, лития, калия, магния и кальция с анионами. Соль предпочтительно выбирают из галида, цианида, нитрата, сульфата, гидросульфата, сульфита, гидросульфита, карбоната, гидрокарбоната, фосфата, гидрофосфата, дигидрофосфата, карбоксилата, сульфоната или амидосульфоната щелочного металла или из галида, гидросульфата или нитрата щелочноземельного металла. Карбоксилаты, нитраты, галиды, сульфаты, сульфиты и фосфаты являются предпочтительными. Более предпочтительно применяют нитраты и галиды, например, хлориды или бромиды. Предпочтительным является применение хлорида лития, бромида лития и хлорида магния, в особенности хлорида лития. Соли щелочных металлов или щелочноземельных металлов могут быть применены сами по себе (только одна конкретная соль) или в виде смесей двух или больше подходящих солей.

Предпочтительно, помимо солей щелочных металлов или щелочноземельных металлов, не добавляют никаких дополнительных соединений, ускоряющих реакцию изоцианатов с группами, которые реакционноспособны относительно изоцианатов.

Продуктом реакции полиизоцианата (a1) и соединения, имеющего одну или больше гидроксигрупп является группа уретана, содержащаяся в соединении. Термин группа уретана также относится к изоциануратным группам. Изоциануратные группы и группы уретана, обе, могут содержаться в композиции изобретения. Формирование изоцианурата может происходить, когда полиизоцианат (a1) реагирует с соединением, имеющим одну или несколько гидроксигрупп, таким образом, что изоцианатные группы присутствуют в стехиометрическом избытке.

Соединениями, содержащими группу уретана, например, являются соединения, которые являются твердыми или жидкими при 20°С и содержат, по меньшей мере, одну группу уретана. Предпочтительными являются соединения, которые являются жидкими при 50°С, особенно предпочтительными являются соединения, которые являются жидкими при комнатной температуре. Жидким соединением, в этом контексте, является соединение, которое имеет вязкость 10 Пас при определенной температуре. В случае, когда не указана никакая температура, вязкость относится к температуре 20°С. Измерение вязкости выполняют согласно ASTM D445-1. Предпочтительно, соединение, содержащее группу уретана, имеет, по меньшей мере, две группы уретана. Молекулярная масса соединения, содержащего группу уретана, находится, например, в диапазоне от 200 до 15000 грамм на моль, предпочтительно 300-10000 грамм на моль, и в особенности 500-1300 грамм на моль. Соединения, содержащие группу уретана, получают реакцией изоцианатов (a1) с соединениями, имеющими, по меньшей мере, одну гидроксигруппу, которая реакционноспособна относительно изоцианатов. Соединения, имеющие, по меньшей мере, одну гидроксильную группу, как правило, имеют среднечисловые молекулярные массы от 30 до 15.000 г/моль, предпочтительно 100-900 г/моль и в особенности 400-600 г/моль. Примерами являются спирты, такие как метанол, этанол, пропанол, бутанол, пентанол, гексанол, или пропоксилированные или этоксилированные моноолы, такие как монометиловый простой эфир поли(этиленоксида), например, монофункциональные разновидности Pluriol от BASF SE, имеющие молекулярную массу от 200 до 1000 грамм на моль, двухатомные спирты, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол и гександиол. Особенно предпочтительными являются монофункциональные спирты, такие как разновидности Pluriol от BASF SE, например, имеющие молекулярную массу от 200 до 1000 грамм на моль, предпочтительно от 350 до 550 г/моль. Для получения соединения, содержащего группу уретана, предпочтительно применяют соединение, содержащее гидроксильную группу, в стехиометрическом количестве или в стехиометрическом избытке. Стехиометрический избыток предпочтительно составляет 0.01-30 мол. %, в особенности 0.05-20 мол. %, в пересчете на мольное количество изоцианатных групп.

В одном варианте осуществления соединение, содержащее группу уретана, получают реакцией полиизоцианата (a1) с соединением, имеющим одну гидроксигруппу, таким образом, что полиизоцианат (a1) применяют в стехиометрическом избытке 0.01-50 мол. %, в особенности 0.05-20 мол. %, предпочтительно 0.9-10 мол. %, в пересчете на мольное количество гидроксильных групп.

Получение соединения, содержащего группу уретана, обычно выполняют при температурах от 20 до 120°С, например, при 70°С. В качестве полиизоцианата (a1) могут быть применены полиизоцианаты такие, как вышеприведенные для полиизоцианатов (а). Дифенилметан изоцианаты, имеющие две или больше изоцианатных групп, изомеры, гомологи и их смеси являются особенно предпочтительными. В особенности, изоцианатом (a1) является мономерный дифенилметан диизоцианат, например, 2,2'-дифенилметан диизоцианат, 2,4'-дифенилметан диизоцианат, 4,4'-дифенилметан диизоцианат или их смесь. Дифенилметан диизоцианат также может быть применен как смесь его производных. Дифенилметан диизоцианат может включать карбодиимид-, уретдион-, аллофанат- или уретонимин-модифицированный дифенилметан диизоцианат в количествах до 10 мас. %, предпочтительно до 5 мас. %.

В особенно предпочтительном варианте осуществления изобретения, изоцианат (а) и изоцианат (a1) являются одинаковыми.

Смесь (b), содержащую соль щелочных металлов или щелочноземельных металлов и соединение, содержащее группу уретана, получают смешиванием соли щелочных металлов или щелочноземельных металлов с соединением, содержащим группу уретана, например, при комнатной температуре или повышенной температуре. С целью смешивания, может быть применено любое смешивающее устройство, например, мешалка. Соль щелочных металлов или щелочноземельных металлов может быть применена в чистой форме или в форме раствора, например, в спиртах, таких как метанол или этанол. В особенно предпочтительном варианте осуществления, изоцианат на основе преполимера, непосредственно приводят в контакт с растворенной солью. Подходящими являются, например, изоцианатные преполимеры, имеющие содержание NCO от 15 до 30%, в особенности таковые, которые основаны на дифенилметан диизоцианате и простом полиэфире полиола. Такие изоцианаты, например, коммерчески доступны от BASF SE под торговым названием Lupranat® MP 102.

В особенно предпочтительном варианте осуществления изобретения, соль щелочных металлов или щелочноземельных металлов растворяют в соединении, имеющем атомы водорода, которые реакционноспособны относительно изоцианата, перед их добавлением к соединению, полученному реакцией полиизоцианата (a1) с соединением, имеющим одну или несколько гидроксигрупп. Такими соединениями являются спирты типа метанола, этанола, н-пропанола или изопропанола. Растворители, применяемые для растворения солей щелочных металлов или щелочноземельных металлов, могут быть удалены из смеси (b) путем перегонки при атмосферном или сниженном давлении.

Содержание ионов щелочных металлов или щелочноземельных металлов на группу уретана в смеси (b) составляет, например, от 0.0001 до 3.5 мольных эквивалентов, предпочтительно 0.01-1.0 мольных эквивалентов, в особенности 0.05-0.9 мольных эквивалентов, в каждом случае в пересчете на количество ионов щелочных металлов или щелочноземельных металлов и групп уретана (на эквивалент групп уретана).

Подходящими в качестве соединения, содержащего эпоксигруппу (с) являются все соединения, содержащие эпоксигруппу, которые, как правило, применяют в получении эпоксидных смол, и являются жидкими при 25°С. Также смеси указанных соединений могут быть применены, обеспечивая смесь жидкую при 25°С.

Примерами для соединений, содержащих эпоксигруппу, являются

I) Полиглицидиловые и поли(β-метилглицидиловые) сложные эфиры, полученные реакцией соединения, имеющего, по меньшей мере, одну, предпочтительно, по меньшей мере, две карбоксильные группы в молекуле и эпихлоргидрин или β-метилэпихлоргидрин. Реакцию успешно выполняют в присутствии оснований.

Соединения, имеющие, по меньшей мере, две карбоксильные группы могут быть поликарбоновыми кислотами, такими как щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота или димеризованная или тримеризованная линолевая кислота. Дополнительно, могут быть применены поликарбоновые кислоты, такие как тетрагидрофталевая кислота, 4-метилтетрагидрофталевая кислота, гексагидрофталевая кислота или 4-метилгексагидрофталевая кислота, или ароматические карбоновые кислоты, такие как фталевая кислота, изофталевая кислота или терефталевая кислота. Подходящими соединениями, имеющими одну карбоксильную группу, например, являются стеариновая кислота или уксусная кислота.

II) Полиглицидиловые или поли(β-метилглицидиловые) простые эфиры, полученные реакцией соединения, имеющего, по меньшей мере, две свободные спиртовые гидроксильные групп и/или феноловые гидроксильные группы и эпихлоргидрин или β-метилэпихлоргидрин при щелочных условиях или в присутствии кислотного катализатора и последующей щелочной обработкой.

Глицидиловые простые эфиры этого типа обычно происходят от ациклических спиртов, таких как этиленгликоль, диэтиленгликоль или высшие поли(оксиэтилен)гликоли, пропан-1,2-диол, поли(оксипропилен)гликоли, пропан-1,3-диол, бутан-1,4-диол, поли(окситетраметилен)гликоль, пентан-1,5-диол, гексан-1,6-диол, гексан-2,4,6-триол, глицерин, 1,1,1-триметилолпропан, пентаэритритол или сорбит, и от полиэпихлоргидринов. Глицидиловые простые эфиры II) типа также могут происходить от циклоалифатических спиртов, таких как 1,4-циклогексан диметанол, бис(4-гидрокси-циклогексил)метан или 2,2-бис(4-гидрокси-циклогексил)пропан, или соединения, такие как N,N-бис(2-гидроксиэтил)анилин или п,п'-бис(2-гидроксиэтиламино)дифенилметан.

Глицидиловые простые эфиры также могут происходить от фенолов, такие как п-трет-бутилфенол, резорцин или гидрохинон, или бис(4-гидроксифенил)метан, 4,4'-дигидроксибифенил, бис(4-гидроксифенил)сульфон, 1,1,2,2-тетракис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан или 2,2-бис(3,5-дибром-4-гидроксифенил)пропан.

Дополнительно подходящими являются новолаки, полученные конденсацией альдегидов, таких как формальдегид, ацетальдегид, хлораль или фурфуральдегид, с фенолами или бисфенолами, необязательно замещенными атомами хлора или C1-С9 алкильными группами, например, фенол, 4-хлорфенол, 2-метилфенол или 4-трет-бутилфенол.

III) Поли(N-глицидиловые) соединения, полученные дегидрохлорированием продуктов реакции эпихлоргидрина и аминов, которые включают, по меньшей мере, два аминовых атома водорода. Примерами таких аминов являются анилин, н-бутиламин, бис(4-аминофенил)метан, м-ксилилендиамин или бис(4-метиламинофенил)метан.

Поли(N-глицидиловые) соединения также включают триглицидил изоцианураты, N,N'-диглицидиловые производные циклоалкилен мочевин, такие как этиленмочевина или 1,3-пропиленмочевина, и диглицидиловые производные гидантоинов, такие как 5,5-диметилгидантоин.

IV) Поли(S-глицидиловые) соединения, подобные ди-S-глицидиловым производным, которые получают из дитиолов, такие как этан-1,2-дитиол или бис(4-эркаптометилфениловый)простой эфир.

V) Циклоалифатические эпоксидные смолы, например, бис(2,3-эпоксициклопентиловый) простой эфир, 2,3-эпоксициклопентил глицидиловый простой эфир, 1,2-бис(2,3-эпоксициклопентилокси)этан или 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат.

VI) Монофункциональное эпоксисоединение, такое как (2-этилгексил)-глицидиловый простой эфир, изопропилглицидиловый простой эфир, бутилглицидиловый простой эфир или кресилглицидиловый простой эфир.

VII) Эпоксидированные растительные масла и триглицириды жирных кислот, такие как эпоксидированное соевое масло, рапсовое масло, подсолнечное масло, льняное масло, пальмовое масло, масло зародышей пшеницы, арахисовое масло, триглицериды с кислотами, такими как каприловая кислота, капроновая кислота, лауриловая кислота, миристиновая кислота, пальмитиновая кислота, олеиновая кислота, линолевая кислота или рициноленовая кислота.

Дополнительно, могут быть применены эпоксидные смолы, в которых 1,2-эпоксидные группы привязаны к разным гетероатомам или функциональным группам; эти соединения включают, например, N,N,O-триглицидиловые производные 4-аминофенола, глицидиловые простые эфиры-глицидиловые сложные эфиры салициловой кислоты, N-глицидил-N'-(2-глицидилоксипропил)-5,5-диметил гидантоин или 2-глицидилокси-1,3-бис(5,5-диметил-1-глицидилгидантоин-3-ил)пропан.

Предпочтительно компонент (с) выбирают из классов (I) и (II), в особенности из класса (II).

Соединение, содержащее эпоксигруппу (с) применяют в количестве, таком что эквивалентное соотношение эпоксигрупп к изоцианатным группам полиизоцианата (а) и необязательно к изоцианатным группам в смеси (b) составляет 0.1-2.0, предпочтительно 0.2-1.8 и, в особенности, 0.3-1.0. Большее количество эпоксигрупп, как правило, приводит к быстрому твердению при повышенной температуре и наоборот.

Количество ионов щелочных металлов или щелочноземельных металлов на эпоксигруппу, например, составляет больше, чем 0.00001 и предпочтительно составляет от 0.00005 до 0.3, в каждом случае в пересчете на количество ионов щелочных металлов или щелочноземельных металлов и эпоксигрупп.

В одном варианте осуществления соединение (с) содержит две, три или больше эпоксигрупп на молекулу.

В дополнительном варианте осуществления композиция дополнительно содержит соединение (d), выбранное из моноолов, полиолов, алкоксилированных моноолов и алкооксилированных полиолов. Соединение (d) может быть добавлено к компоненту (b) и/или (с). Количество соединения (d), например, находится в диапазоне от 0 до 30 мас. %, предпочтительно 1-20 мас. %, в особенности 1-15 мас. %, в пересчете на общую массу композиции.

Подходящие моноолы, например, выбирают из метанола, этанола, пропанола, бутанола, пентанола или гексанола. Термин "алкоксилированный" относится к этерифицированным гидроксильным группам, в котором гидроксильная группа является концевой группой с алкильным остатком, предпочтительно C1-С6 алкильным остатком. Особенно предпочтительными являются метоксилированные, этоксилированные или пропоксилированные моноолы или полиолы. Подходящими полиолами являются в особенности соединения, по меньшей мере, с двумя группами реакционноспособными относительно изоцианатов, такими как ОН, SH, NH и СН-кислотные группы, и молекулярная масса, по меньшей мере, 350 г/моль, предпочтительно 400 г/моль, в особенности 500 г/моль. Предпочтительно, полиолы в сущности имеют гидроксигруппы в качестве групп реакционноспособных к изоцианатам. Например, полиолы имеют, по меньшей мере, 40%, предпочтительно 60%, более предпочтительно 80% и в особенности, по меньшей мере, 95% вторичных ОН-групп, относительно всех групп реакционноспособных относительно изоцианатов.

В качестве полиолов могут быть применены простые полиэфиры, поликарбонаты полиолов или сложные полиэфиры. Предпочтительно применяют такие соединения, которые имеют среднечисловую молекулярную массу между 350 и 12000, предпочтительно 400-6000, в особенности 500-3000 г/моль и среднюю номинальную функциональность от 2 до 6, предпочтительно 2-3. Среднечисловые молекулярные массы определяют применением ОН-числа согласно DIN 53240 и применяя формулу Mn=Fn⋅1000⋅56.1 / ОН-число. Применяемая функциональность является номинальной функциональностью.

Обычно применяют простые полиэфиры полиолов и/или сложные полиэфиры полиолов, имеющие от 2 до 8, предпочтительно 2-6 атомов водорода реакционноспособных относительно изоцианатов. ОН-число этих соединений обычно находится в диапазоне от 30 до 850 мг КОН/г, предпочтительно в диапазоне от 50 до 600 мг КОН/г.

Простые полиэфиры полиолов могут быть получены известными способами, например, анионной или катионной полимеризацией алкиленоксидов, по меньшей мере, с одним молекулярным инициатором, содержащим 2-8, предпочтительно 2-6 реакционноспособных атомов водорода, в присутствии катализаторов. В качестве катализаторов могут быть применены гидроксиды щелочных металлов, такие как гидроксид натрия или калия, или алкоголяты щелочных металлов, такие как метилат натрия, этилат натрия или калия, или изопропилат калия. Для катионных полимеризаций в качестве катализаторов могут быть применены кислоты Льюиса, такие как пентахлорид сурьмы, эфират трехфтористого бора или отбеливающая глина.

Дополнительно могут быть применена двойные металлцианидные катализаторы. Для простых полиэфироспиртов с гидроксильными числами больше, чем 200 мг КОН/г в качестве катализатора могут быть применены третичные амины, такие как имидазол. Полиолы, полученные согласно последней процедуре, например, описаны в WO 2011/107367.

В качестве алкиленоксидов могут быть применены одно или несколько соединений, имеющих 2-4 атомов углерода в алкиленовом радикале, например, этиленоксид, тетрагидрофуран, 1,2-пропиленоксид, 1,3-пропиленоксид, 1,2- или 2,3-бутиленоксид, в каждом случае самостоятельно или в форме смесей, предпочтительно применяют этиленоксид или 1,2-пропиленоксид.

В качестве начальных молекул могут быть применены соединения, такие как этиленгликоль, диэтиленгликоль, глицерин, триметилолпропан, пентаэритритол, производные сахаров, такие как сахароза, производные гексита, такие как сорбит, метиламин, этиламин, изопропиламин, бутиламин, бензиламин, анилин, толуидин, толуолдиамин, особенно 1,2-толуолдиамин, нафтиламин, этилендиамин, диэтилентриамин, 4,4'-метилендианилин, 1,3-пропандиамин, 1,6-гександиамин, этаноламин, диэтаноламин, триэтаноламин и другие многоатомные спирты или одно или многовалентные амины.

Применяемые сложные полиэфиры спиртов обычно получают конденсацией полифункциональных спиртов, имеющих 2-12 атомов углерода, такие как этиленгликоль, диэтиленгликоль, бутандиол, триметилолпропан, глицерин или пентаэритритол, с полифункциональными карбоновыми кислотами, имеющими 2-12 атомов углерода, такими как янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, декандиовая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, изофталевая кислота, терефталевая кислота, изомеры нафталиндиовых кислот или ангидриды вышеуказанных кислот.

В качестве дополнительных исходных материалов при получении сложных полиэфиров также могут быть применены гидрофобные вещества. Гидрофобными веществами являются нерастворимые в воде вещества, которые содержат неполярный органический остаток и, по меньшей мере, одну реакционноспособную группу, выбранную из гидроксильной, карбоксильной кислотной, карбоксильной сложноэфирной или их смесей. Эквивалентная масса гидрофобных материалов предпочтительно находится между 130 и 1000 г/моль.

Например, могут быть применены жирные кислоты, такие как стеариновая кислота, олеиновая кислота, пальмитиновая кислота, лауриновая кислота или линолевая кислота, а также жиры и масла, такие как касторовое масло, кукурузное масло, подсолнечное мало, соевое масло, кокосовое масло, оливковое масло или талловое масло. Содержание гидрофобных материалов относительно общего количества мономеров сложного полиэфира спирта, например, составляет от 1 до 30 мол. %, предпочтительно от 4 до 15 мол. %.

Применяемые сложные полиэфироспирты, например, имеют ОН-функциональность от 1.5 до 5, предпочтительно от 1.8-3.5.

В случае конденсации воды, она должна быть предотвращена во время времени схватывания пленки по краям, при этом полиол может содержать дополнительное гидроксилфункциональное гидрофобное соединение, например, гидроксилфункциональное жирное химическое соединение.

Примерами гидроксифункционалных жирных химических компонентов, которые могут быть применены, являются касторовое масло, гидроксил-модифицированные масла, такие как масло виноградной косточки, масло черного тмина, масло семян тыквы, масло семян бурачника, соевое масло, масло зародышей пшеницы, рапсовое масло, подсолнечное масло, арахисовое масло, масло из косточек абрикоса, фисташковое масло, миндальное масло, оливковое масло, масло ореха макадамия, масло авокадо, облепиховое масло, кунжутное масло, масло лесного ореха, масло энотеры, масло шиповника, конопляное масло, масло грецкого ореха, гидроксил-модифицированные сложные эфиры жирных кислот, на основе миристинолеиновой кислоты, пальмитолеиновой кислоты, олеиновой кислоты, вакценовой кислоты, петроселиновой кислоты, гадолиновой, эруковой, нервоновой кислоты, линолевой кислоты, линоленовой кислоты, стеаридоновой кислоты, арахидоновой кислоты, тимнодоновой кислоты, клупанодоновой кислоты и цервоновой кислоты. применяют касторовое масло и продукты его реакции с алкиленоксидами или кетон-формальдегидными смолами. Последние соединения продаются, например, Bayer AG под торговым названием Desmophen® 1150.

Дополнительная подходящая группа жирных химических полиолов может быть получена путем размыкания кольца эпоксидированных сложных эфиров жирных кислот с одновременной реакцией со спиртами и, необязательно, последующими дополнительными реакциями трансэтерификации. Введение гидроксильных групп в масла и жиры осуществляют путем эпоксидации олефиновой двойной связи, присутствующей в этих продуктах, с последующей реакцией эпоксидных групп с одноатомным или многоатомным спиртом. Такое эпоксидное кольцо преобразуется гидроксильнымии группами или полифункциональными спиртами. Соединения, полученные таким образом, имеют, например, молекулярную массу, начиная с 500 до 1500 г/моль. Такие продукты, например, продаются BASF SE (Sovermol®).

В особенно предпочтительном варианте осуществления касторовое масло применяют в качестве полиола (d).

Также, в качестве полиолов могут быть применены простой полиэфироспирт/сложный полиэфироспирт-гибридные-полиолы, как описано в WO 2013/127647 и WO 2013/110512.

В одном варианте осуществления изобретения, композиция в сущности не содержит полиолов. "В сущности не содержит полиолов" является таким, как определено выше. Это означает, что в сущности ни одного полиолового соединения не добавляют во время получения композиции или позже. Тем не менее, полиолы могут содержаться в качестве примесей в несущественном количестве.

В дополнительном варианте осуществления изобретения, полиуретановая композиция содержит

(a) полиизоцианат,

(b) смесь, полученную смешиванием соли, выбранной из галида, цианида, нитрата, сульфата, гидросульфата, сульфита, гидросульфита, карбоната, гидрокарбоната, фосфата, гидрофосфата, дигидрофосфата, карбоксилата, сульфоната или амидосульфоната щелочного металла или из галида, гидросульфата или нитрата щелочноземельного металла, с соединением, полученным реакцией 50-150 мол. %, особенно 90-110 мол. %, в особенности 100 мол. %, полиизоцианата (a1) с соединением, имеющим одну гидроксигруппу, в пересчете на мольное количество спирта, и

(c) соединение, содержащее эпоксигруппу,

в которой смесь в сущности не содержит полиолов.

Соединения (a), (a1), (b) и (с) и любые количества и соотношения определены выше.

В предпочтительном варианте осуществления композиция дополнительно содержит а утяжелитель, в особенности BaSO4

Соединение, имеющее одну гидроксигруппу предпочтительно выбирают из метанола, этанола, пропанола, бутанола, пентанола, гексанола или поли(этиленоксид)моноалкиленовых простых эфиров, например, монофункциональные соединения Pluriol® от BASF SE, имеющие молекулярную массу от 200 до 1000 г/моль, в особенности Pluriol А 500 Е (средняя молекулярная масса 500 г/моль).

В предпочтительном варианте осуществления композиция изобретения дополнительно содержит одну или несколько добавок, выбранных из удлинителей цепи, сшивающих агентов, наполнителей, добавок для сорбции воды, утяжелителей и ингибиторов горения.

Для модификации механических свойств, таких как твердость, тем не менее, может быть полезным добавление удлинителей цепи, сшивающих агентов или, необязательно, их смесей.

В качестве удлинителей цепи и/или сшивающих агентов могут быть применены, например, низкомолекулярные многоатомные спирты, предпочтительно диолы и/или триолы, имеющие молекулярные массы меньше, чем 500, предпочтительно от 60 до 400, в особенности 60-350 г/моль. Подходящими соединениями, например, являются алифатические, циклоалифатические и/или араалифатические диолы, или ароматические диолы, имеющие 2-14, предпочтительно 2-10 атомов углерода, такие как этиленгликоль, пропан-1,3-диол, бутан-1,4-диол, гексан-1,6-диол, декан-1,10-диол, о-, м-, п-дигидроксициклогексан, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль, бис-(2-гидроксиэтил) гидрохинон, триолы, такие как 1,2,4- или 1,3,5-тригидроксициклогексан, триметилолэтан, глицерин и триметилолпропан. Дополнительные удлинители цепи или сшивающие агенты, например, описаны в "Kunststoffhandbuch, vol. 7, Polyurethane", Carl Hanser Verlag, 3rd edition 1993, Chapter 3.2 and 3.3.2.

Наполнители, в особенности укрепляющие наполнители, могут быть известными обычными органическими и неорганическими наполнителями, укрепляющими агентами, утяжелителями, агентами, улучшающими абразивное поведение в красках, покрытиями, и т.д. Примерами являются неорганические наполнители, такие как силикатные минералы, например, филлосиликаты, такие как антигорит, серпентин, роговик, амфибол, хризолит и тальк, оксиды металлов, такие как каолин, оксиды титана и оксиды железа, соли металлов, такие как мел, барит и неорганические пигменты, такие как сульфид кадмия и сульфид цинка, а также стекло. Предпочтительно применяют Каолин (Китайская глина), монтмориллонит и продукты совместного осаждения сульфата бария и силиката алюминия, а также природные и синтетические волокнистые минералы, такие как волластонит, металлические и особенно стеклянные волокна различной длины, на которых могут остановиться, если необходимо. Органическими наполнителями, например, являются: сажа, меламин, канифоль, циклопентадиениловые смолы, гребенчатые полимеры и целлюлозные волокна, полиамидные, полиакрилонитриловые, полиуретановые, полиэфирные волокна на основе сложных эфиров ароматических и/или алифатических двухосновных карбоновых кислот. Предпочтительно, применяемым в качестве утяжелителя является сульфат бария, например, в форме барита.

Как правило применяют, наполнители, имеющие средний диаметр частиц от 0.1 до 500, предпочтительно от 1 до 100 и в особенности от 1 до 10 мкм. Примерами для таких наполнителей являются стеклянные или кварцевые тонкодисперсные порошки, тканевые маты, такие как стекловолокна, графитовые волокна или природные волокна могут быть применены в качестве наполнителей.

Неорганические и органические наполнители могут быть применены как смеси или самостоятельные компоненты наполнителей. Например, в композиции может содержаться 0,5-30 мас. %, предпочтительно 1-20 мас. % наполнителей, в пересчете на общую массу композиции.

В качестве добавки для сорбции воды применяют силикаты алюминия, выбранные из группы силиката натрия-алюминия, силикат калия-алюминия, силикат кальция-алюминия, силикат цезия-алюминия, силикат бария-алюминия, силикат магния-алюминия, силикат стронция-алюминия, фосфат натрия-алюминия, фосфат калия-алюминия, фосфат кальция-алюминия и их смеси. Смеси силикатов натрия, калия и кальция-алюминия предпочтительно применяют в касторовом масле в качестве вещества-носителя.

Добавка для сорбции воды, как правило, имеет средний размер частиц, например, не больше, чем 200 мкм, предпочтительно не больше, чем 150 мкм и в особенности не больше, чем 100 мкм. Размер пор добавки для сорбции воды предпочтительно составляет от 2 до 5 Ангстрем. Органическими добавками для сорбции воды являются, например, ортоформиаты, такие как триизопропилортоформиаты.

Добавки для сорбции воды, например, добавляют в количестве 1,2-2 мас. %, в пересчете на общую массу композиции.

Подходящими ингибиторами горения являются, например, бромированные простые эфиры (lxol В 251), бромированные спирты, такие как дибромнеопентил, трибромнеопентил и тетрабромфталатдиол, а также хлорированные фосфаты, такие как трис(2-хлорэтил) фосфат, трис(2-хлоризопропил) фосфат (ТСРР), трис(1,3-дихлоризопропил) фосфат, трис(2,3-дибромпропил) фосфат и тетракис(2-хлорэтил)этилен дифосфат или их смеси. В дополнение к вышеупомянутым галогензамещенным фосфатам применяют неорганические ингибиторы горения, такие как красный фосфор, препараты, содержащие красный фосфор, вспениваемый графит, оксид алюминия, триоксид сурьмы, оксид мышьяка, полифосфат аммония и сульфат кальция или производные циануратной кислоты, такие как меламин или смеси, по меньшей мере, двух ингибиторов горения, таких как полифосфаты аммония и меламин, и если уместно крахмал.

Жидкими, не содержащими галогенов, ингибиторами горения, которые могут быть применены, например, являются диэтилэтанфосфонат (DEEP), триэтил фосфат (ТЕР), Диметилпропилфосфонат (DMPP) или дифенилкресилфосфат (DPK).

Ингибиторы горения, например, включают в количестве от 0 до 60 мас. %, предпочтительно от 5 до 50 мас. %, особенно от 5 до 40 мас. %, в пересчете на общую массу композиции.

Дополнительно, при получении полиуретанов могут быть применены внутренние разделительные агенты. Примерами являются соли металлов, растворимые в диаминах, такие как стеарат цинка и производные полиизобутилена.

Композиция изобретения предпочтительно содержит воду, в количестве, меньше, чем 0.5 мас. %, в особенности меньше, чем 0.3 мас. %, в пересчете на общее количество композиции.

Получение композиции согласно изобретению выполняют смешиванием компонентов (а) - (с), и, необязательно, добавок. Отдельные компоненты могут быть смешаны предварительно.

В одном варианте осуществления композиция изобретения находится в форме составного комплекта. Компонент (а) содержится в первой части, а компоненты (b) и (с), вместе, присутствуют во второй части или каждый из компонентов (а), (b) и (с) присутствует в отдельной части. Термин Составной комплект по сути относится к композиции, в которой определенные компоненты композиции упакованы отдельно или размещены, или хранятся в емкостях, отделенных друг от друга подходящим разделяющим материалом, например, подходящими мембранными материалами или пленками.

В контексте изобретения обеспечение композиции в виде составного комплекта является преимущественным, потому что отдельные компоненты (а), (b) и (с) или (а) и (b)+(с) могут на первом этапе быть транспортированными в желательный участок применения, в то время как контакт отдельных частей предотвращен. На втором этапе отдельные компоненты могут быть скомбинированы для получения композиции готовой к применению. Альтернативно, отдельные компоненты могут быть введены в геологическое образование одновременно или последовательно в любом порядке.

В другом аспекте, изобретение относится к способу стабилизации геологического образования в нефтяных месторождениях, газовых месторождениях, площадках откачки воды, добычи полезных ископаемых или строительствах туннелей, который включает обеспечение композиции, как определено в любом из предыдущих вариантов осуществления, введение композиции в образование и возможность композиции твердеть.

Как правило, композицию вводят в образование путем накачивания или нагнетания через шланги или трубы. Для накачивания композиции в образование могут быть применены подходящие устройства для накачивания, например, зубчатые насосы, плунжерные насосы или диафрагменные насосы. Для нагнетания композиции в пустоты могут быть применены подходящие устройства для нагнетания, например, машина, состоящая из насоса и нагнетательного шланга, который может подогреваться. Одноступенчатая насосная установка может быть применена, если компоненты предварительно смешивают или двухступенчатая насосная установка может быть применена в комбинации со стационарной смесью для двухкомпонентного способа.

Отверждение или твердение композиции означает, что композиция делает возможным схватывание и твердение, до тех пор, пока не будет достигнута конечная механическая прочность композиции, по меньшей мере, 90%. Определение "достигающий, по меньшей мере, 90% конечной механической прочности" также упоминается как время твердения. Время твердения композиции при 25°С предпочтительно составляет до 1000 часов, более предпочтительно от 200 до 800 часов, наиболее предпочтительно от 300 до 500 часов. Время твердения в контексте данного изобретения определяет точку времени при которой поверхность образца противостоит давлению 0.327 Н/мм2, которое демонстрируется стальной иглой, имеющей массу 300 г и диаметр 3 мм, без деформации.

Согласно способу изобретения, получают плотный материал, который означает, что предпочтительно не добавляют никакого вспенивающего агента. Тем не менее, малые количества, например, воды могут присутствовать в компонентах или могут быть введены во время смешивания исходных материалов. Густой полиуретан представляет собой полиуретан, который в сущности не содержит включенного газа. Предпочтительно плотность густого полиуретана составляет больше, чем 0.8 г/см3, в особенности больше, чем 0.9 г/см3 и особенно предпочтительно больше, чем 1.0 г/см3.

Композиции изобретения преимущественно обеспечивают длинное время схватывания пленки по краям, например, больше, чем 60 мин, предпочтительно больше, чем 90 мин, в особенности больше, чем 180 мин при 80°С. Время схватывания пленки по краям означает диапазон времени, начиная со смешивания компонентов до времени, когда вязкость смеси увеличится до значения, достаточно высокого, чтобы превысить мощность мешалки Shyodu Gel Timer, Тур 100, Version 2012. Для определения времени схватывания пленки по краям перемешивали 200 г реакционной смеси со скоростью смесителя около 1950 об/мин в течение 1 мин и перемешивали 130 г смеси в полипропиленовой чашке (диаметр 7 см) при комнатной температуре или повышенной температуре в печи. Перемешивание осуществляли, применяя Shyodu Gel-Timer, Тур 100, version 2012 при 20 об/мин. Определяли диапазон времени, начиная со смешивания компонентов до времени, когда вязкость смеси увеличится до значения, достаточно высокого, чтобы превысить мощность Shyodu Gel Timer.

При увеличенных температурах, например, больше, чем 100°С, предпочтительно от 110 до 200°С и в особенности от 120 до 150°С композиция твердеет преимущественно быстрее, например, меньше, чем за 50 минут, предпочтительно меньше, чем за 30 мин, в особенности меньше, чем за 10 мин. Твердение композиции означает увеличение начальной вязкости, по меньшей мере, в десять раз.

Изоцианатный индекс композиции может находиться в диапазоне от 50 до 10.000. Для более мягких продуктов подходящими являются индексы от 90 до 400, предпочтительно 95-300. Для более твердых продуктов подходящими являются индексы, по меньшей мере, 400, например, 401-2000, предпочтительно 450-1500. Изоцианатный индекс относится к стехиометрическому соотношению изоцианатной группы к группе реакционноспособной относительно изоцианата, помноженному на фактор 100.

Данное изобретение будет дополнительно иллюстрировано следующими фигурами и примерами.

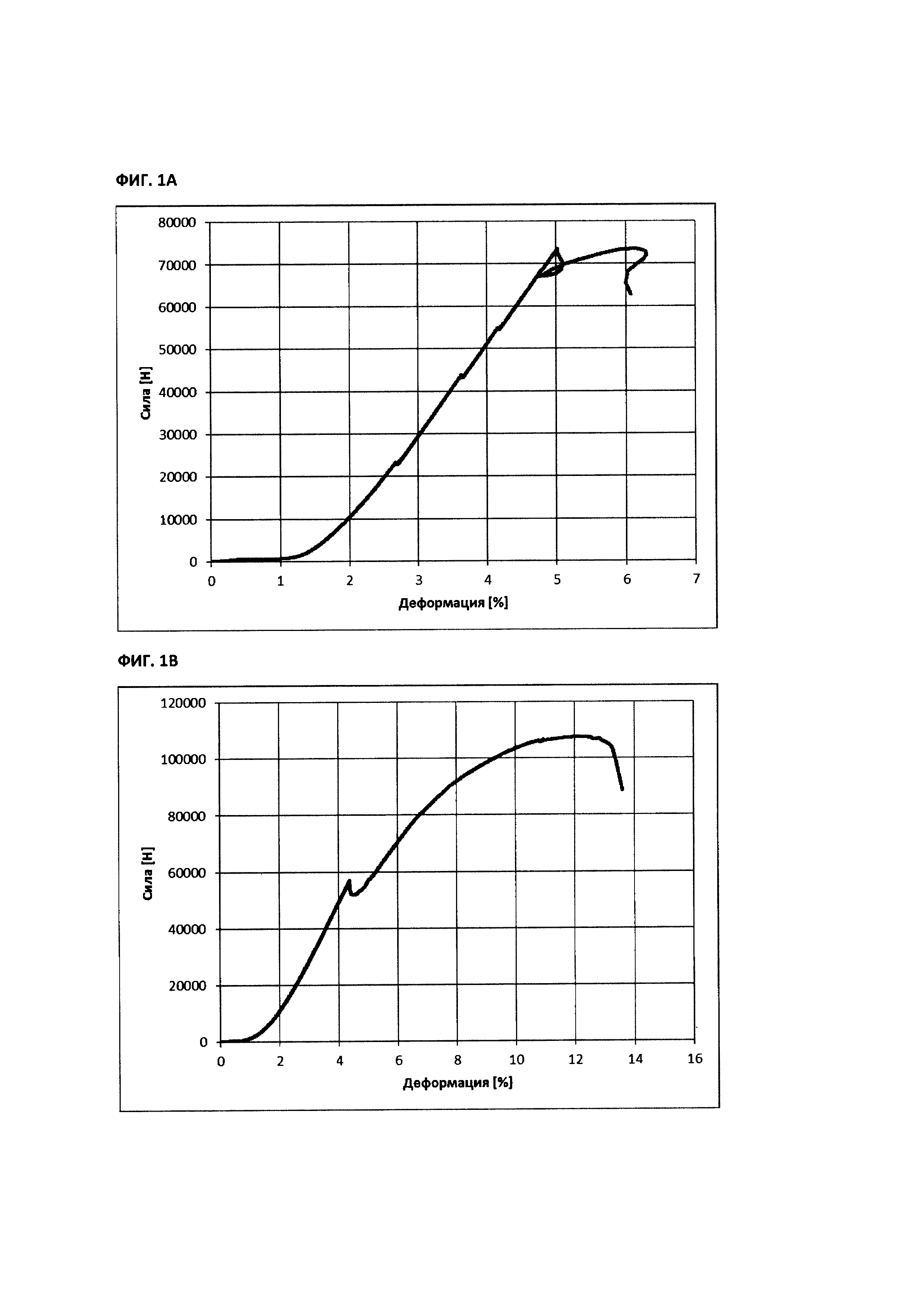

Фигура 1А) показывает диаграмму, на которой коррелируют сжимающая сила, применяемая к материалу, полученному в Примере 27, и полученная в результате деформация.

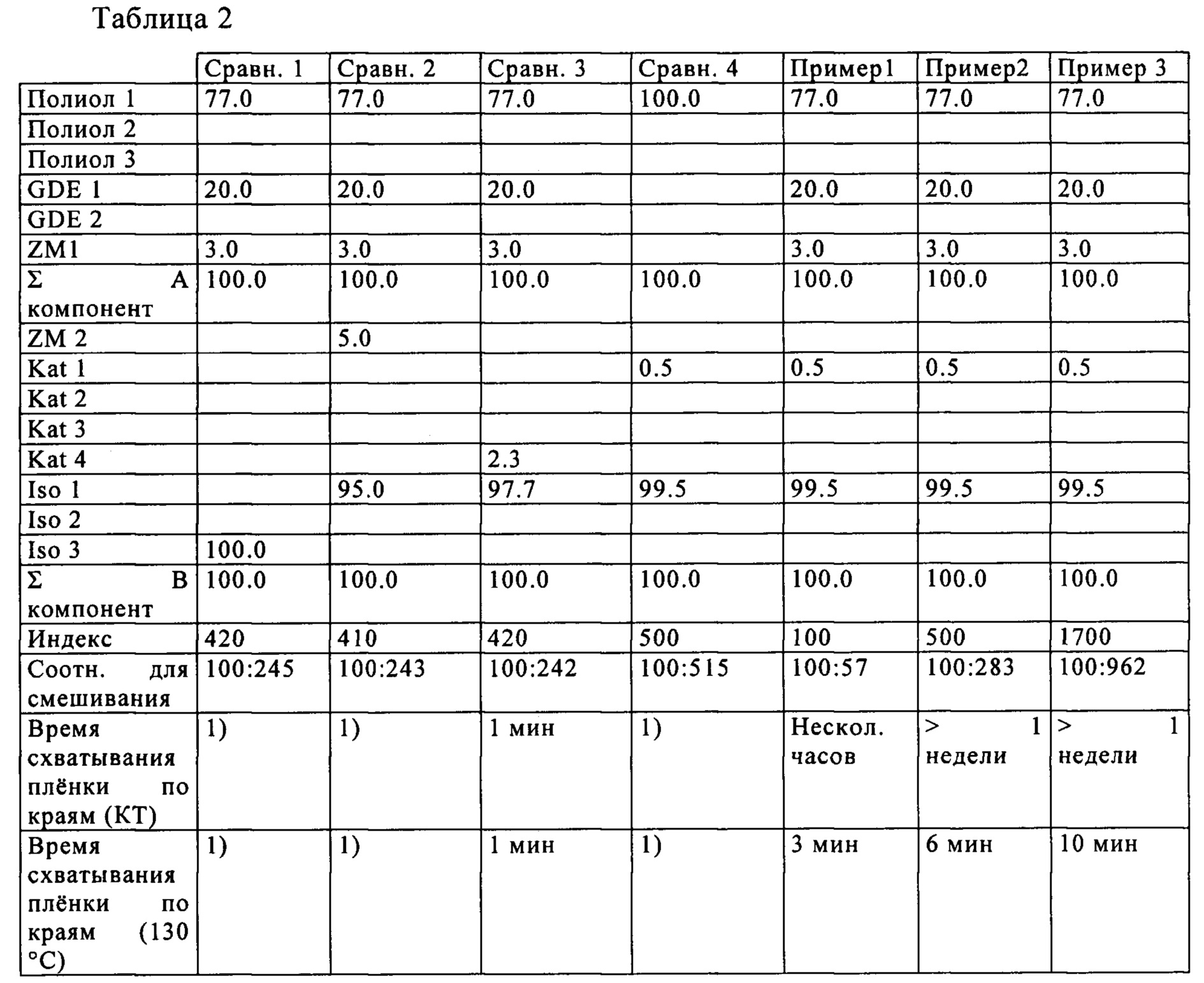

Фигура 1В) показывает диаграмму, на которой коррелируют сжимающая сила, применяемая к материалу, полученному в Примере 28, и полученная в результате деформация.

Фигура 2А) показывает диаграмму, на которой коррелируют изгибающая сила, применяемая к материалу, полученному в Примере 27, и полученная в результате деформация.

Фигура 2В) показывает диаграмму, на которой коррелируют изгибающая сила, применяемая к материалу, полученному в Примере 28, и полученная в результате деформация.

Примеры

Исходные материалы:

Полиол 1 Касторовое масло

Полиол 2 полипропиленоксид, инициированный глицерином, ОН-функциональность = 3, OHZ = 400 мг КОН/г

Полиол 3 Сложный полиэфир на основе адипиновой кислоты, ОН-функциональность = 2, OHZ = 56 мг КОН/г

GDE 1 Триглицидиловый простой эфир триметилолропана

GDE 2 Бисфенол А на основе диглицидилового простого эфира, например, Araldite GY 250 от Huntsman

ZM1 триизопропилортоформиат

ZM2 Продукт реакции этанола и Iso 1

ZM3 Продукт реакции Iso 1 и монофункционального полиэтиленоксида, имеющего среднечисловую молекулярную массу 500 г/моль, доступный в виде "Pluriol® А 500 Е" от BASF

Kat 1 Смесь LiCl и ZM3, 0.50 экв. LiCl относительно количества групп уретана в ZM 3

Kat 2 Смесь LiBr и ZM 2, 0.65 экв. LiBr относительно количества групп уретана в ZM2

Kat 3 Смесь MgCl2 и ZM 2, 0.65 экв. MgCl2: относительно количества групп уретана в ZM2

Kat 4 Насыщенный раствор LiCl в этаноле, концентрация = 0.67 моль/л, математически определенная согласно Knovel Critical Tables (2nd Edition)

Iso 1 Карбоимид-модифицированный 4,4'-Дифенилметандиизоцианат (MDI), например, "Lupranat MM 103" от BASF, содержание NCO 29.5%

Iso 2 Дифенилметан диизоцианат (MDI) с его высшими гомологами, например, "Lupranat® М20" от BASF, содержание NCO 31.5%

Iso 3 преполимер, полученный превращением дифенилметан диизоцианата, высших гомологов дифенилметан диизоцианата и простого полиэфироспирта, NCO-функциональность 2.4, содержание NCO 28.5% (Lupranat® MP 105 от BASF)

Получение ZM 2 и 3: Стеклянный сосуд загружали моноолом и добавляли изоцианат при интенсивном перемешивании. Смесь нагревали до 70°С, до тех пор, пока начнется реакция. В случае, если реакция началась без нагревания, смесь охлаждали смесью лед/вода. В случае, наоборот, медленной реакции, температуру дополнительно повышали до 90°С и дополнительно перемешивали в течение 30 мин. После завершения реакции, реакционную смесь охлаждали до комнатной температуры. Во время всей процедуры температуру отслеживали датчиком температуры. В зависимости от молекулярной массы моноола, получали продукт в виде твердого вещества или вязкой маслянистой жидкости.

Получение Kat 1-3: ZM 2 или 3 домешивали к подходящему количеству LiCl, растворенного в этаноле, и нагревали до 70°С и перемешивали в течение 30 мин при этой температуре. Потом реакционную смесь охлаждали и избыток этанола удаляли при сниженном давлении. В зависимости от молекулярной массы ZM, получали продукт в виде твердого вещества или вязкой маслянистой жидкости.

Согласно Таблице 1 компоненты 1 и 2 находились в скоростном смесителе при 1950 об/мин в течение 1 мин при комнатной температуре в показанных массовых соотношениях. Потом конечную смесь с индексом 700 перемешивали, применяя компонент 1 и 2. Перемешивание выполняли скоростным смесителем при 1950 об/мин в течение 1 мин. Время загущения определяли с помощью Shyodu Gel timer, Type 100, Version 2012 при 25°C и при 130°C.

Таблица 1 показывает, что порядок смешивания отдельных соединений не влияет на скрытую реакцию.

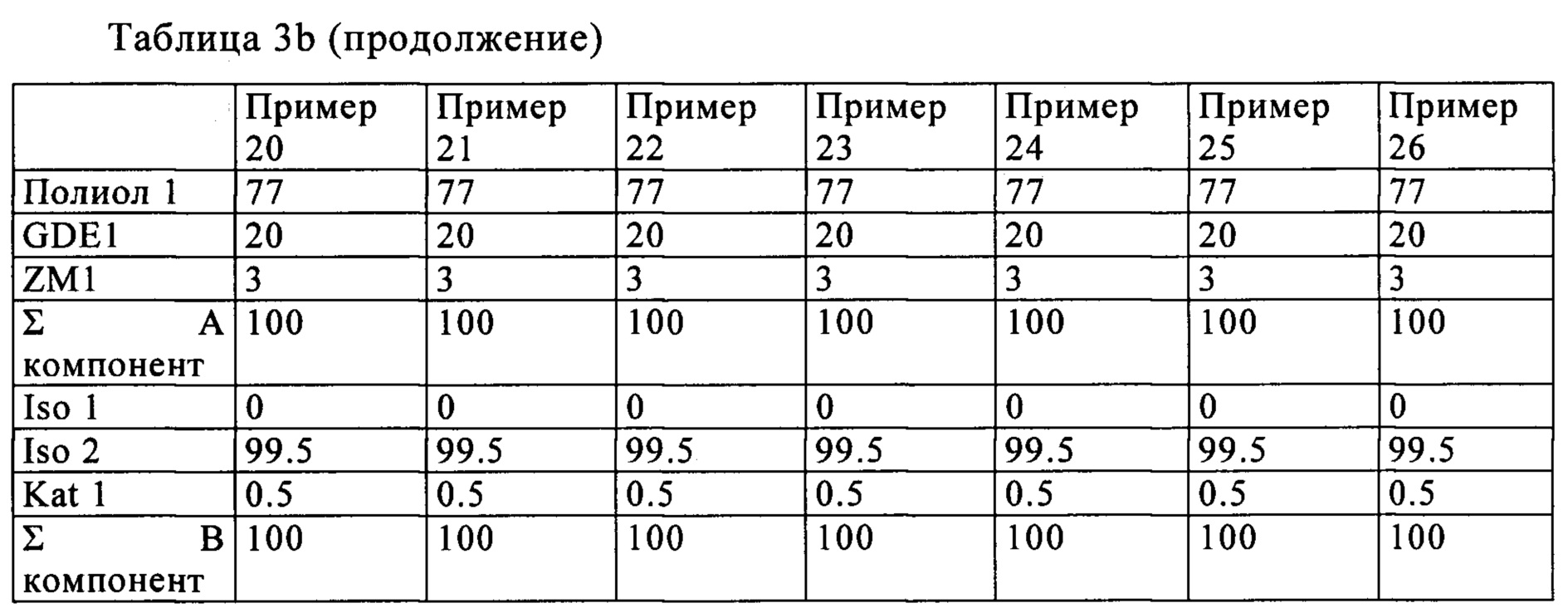

Согласно Таблице 2 показанные соединения смешивали в скоростном смесителе при 1950 об/мин в течение 1 мин при комнатной температуре в указанных массовых соотношениях. Потом определяли время загущения с помощью Shyodu Gel timer, Type 100, Version 2012. Если не указано иное речь идет о значениях в массовых процентах.

1) Незначительная реакция, вязкость увеличивается в течение часов

Таблица 2 показывает, что без добавления смеси (b) изобретения не наблюдается никакой реакции или наблюдается медленная реакция при комнатной температуре. Без добавления Kat 1, 2, 3 или 4, реакция не начинается (Сравнение 1 и 2). Когда добавляют LiCl, время схватывания пленки по краям составляет около 1 мин для комнатной температуры и 130°С (Сравнение 3), при этом реакция не замедляется. Также важно, что присутствует достаточное количество групп уретана (Пример 4). Примеры 1-10 показывают, что длительное время схватывания пленки по краям при комнатной температуре и быстрое твердение при 130°С может быть достигнуто для различных изоцианатных индексов, разных соединений с изоцианатными группами и разными солями щелочных или щелочноземельных металлов.

Таблица 3а показывает смеси с разными индексами, которые получали, применяя смесь (b) изобретения. Таблица 3b показывает дополнительные смеси, в которых кроме индекса также дополнительно изменяются соотношения для смешивания.

Для этой цели показанные компоненты смешивали в скоростном смесителе при 1950 об/мин в течение 1 мин при комнатной температуре в указанных массовых соотношениях. Потом смесь переносили в алюминиевую форму (открытый верх, размеры 30×20×0.2) и подвергали реакции в печи при 130°С. Характеристические значения Таблиц 3а и 3b определяли согласно нормам, поданным в Таблицах 3а и 3b.

Пример 27

При комнатной температуре перемешивали Lupranat MP 102, Lupranat M10R и смесь (I) Araldit GY 250 и композиции (II) и нагревали до 80°С в течение 16 ч. Указанную смесь (I) применяли в количестве 2 мас. %, применяли Lupranat MP 102 и Lupranat M10R в количестве 49 мас. % каждого. Соотношение Araldit GY 250 и композиция (II) составляло 2:0.5. Композицию (II) получали перемешиванием Lupranat ММ103 (200 г), Pluriol А 500 Е (800 г) и хлорида лития (17 г).

Реагенты:

Lupranat MP 102: Модифицированный 4,4'-дифенилметан диизоцианат (MDI). Средняя NCO-функциональность составляет около 2.05.

Lupranat M10R: Не содержащий растворителя продукт на основе 4,4'-дифенилметан диизоцианат (MDI) с изомерами и олигомерами более высокой NCO-функциональности. Средняя NCO-функциональность составляет около 2.6.

Araldit GY 250: Бисфенол А-эпоксидная смола.

Lupranat ММ103: Карбоимид-модифицированный 4,4'-дифенилметан диизоцианат (MDI). Средняя NCO-функциональность составляет около 2.2.

Pluriol A 500 E: Полиэтиленгликоль, оканчивающийся метилом, со средней молекулярной массой 500 г/моль.

Начальная вязкость перед нагреванием была ниже 200 мПас при 25°С. Наблюдали жизнеспособность 3 ч при 80°С. Не происходило никакого отверждения ниже 50°С. После 3 ч при 80°С начиналось отверждение в особенности без вспенивания.

Пример 27 оказывает сопротивление изгибу 5 МПа и сопротивление сжатию 51 МПа. Для определения сопротивления изгибу применяли призму 4×4×16 см, для определения сопротивления сжатию применяли куб 4×4×4. Для графической иллюстрации эксперимента на сжимающую силу смотрите Фигуру 1 А). Для графической иллюстрации эксперимента на изгибающую силу смотрите Фигуру 2А)

Материал Примера 27 поэтому подходит для стабилизации горной породы в буровые скважины, в которых температура составляет около 80-100°С.

Пример 27а

Во время получения Примера 27 добавляли дополнительное количество BaSO4 (25% в пересчете на общую массу композиции). После нагревания до 80°С в течение 16 ч, Пример 27а обеспечивал сопротивление изгибу 26 Н/мм2 и сопротивление сжатию 89 Н/мм2.

Пример 28

При комнатной температуре перемешивали Lupranat MP 102 и смесь (I) Araldit GY 250 и композиции (II) и нагревали до 80°С в течение 16 ч. Указанную смесь (I) применяли в количестве 2 мас. %, Lupranat MP 102 применяли в количестве 98 мас. %. Соотношение Araldit GY 250 и композиции (II) составляло 2:0.5. Композицию (II) получали смешиванием Lupranat ММ103 (200 г), Pluriol А 500 Е (800 г) и хлорида лития (17 г).

Начальная вязкость перед нагреванием была ниже 200 мПас при 25°С. Наблюдали жизнеспособность больше, чем 3 ч при 80°С. Не происходило никакого отверждения ниже 50°С. Пример 28 оказывает сопротивление изгибу 16 МПа и сопротивление сжатию 100 МПа. Для определения сопротивления изгибу применяли призму 4×4×16 см, для определения сопротивления сжатию применяли куб 4×4×4. Для графической иллюстрации эксперимента на сжимающую силу смотрите Фигуру 1В). Для графической иллюстрации эксперимента на изгибающую силу смотрите Фигуру 2В).

Материал Примера 28 поэтому подходит для стабилизации горной породы в буровых скважинах, в которых температура составляет около 80-100°С.

Пример 28 дополнительно обеспечивает коэффициенты сцепления с мрамором больше, чем 3.2 Н/мм и с бетоном 5.5 Н/мм.

Пример 28а

Во время получения Примера 28 добавляли дополнительное количество BaSO4 (25% в пересчете на общую массу композиции). После нагревания до 80°С в течение 16 ч Пример 28а обеспечивал сопротивление изгибу 34 Н/мм и сопротивление сжатию 84 Н/мм.

Пример 28b

Во время получения Примера 28 добавляли дополнительное количество BaSO4 (50% в пересчете на общую массу композиции). После нагревания до 80°С в течение 16 ч Пример 28b обеспечивал сопротивление изгибу 19 Н/мм и сопротивление сжатию 34 Н/мм2.

Пример 29

При комнатной температуре перемешивали Lupranat MP 102 (87.75 г), Lupranat M10R (87.75 г) и смесь (I) Araldit GY 250 (7 г) и композиции (II) (7 г). Композицию (II) получали перемешиванием Lupranat ММ103 (200 г), Pluriol А 500 Е (800 г) и хлорида лития (17 г). После короткого периода перемешивания смешивали BaSO4 (API степень, 164.5 г) и материал отверждали при 80°С в течение 16 ч.

Материал Примера 3 подходит для стабилизации горной породы в буровых скважинах, в которых температура составляет около 80-100°С.

Сравнительный пример 1

Повторяли пример 27, применяя DBU (1,8-диазабицикло[5.4.0]ундец-7-ен) вместо композиции (II). С этим катализатором не наблюдалось никакого отверждения при 80°С. Скорее, температура должна быть повышена до 150°С, чтобы обеспечить отверждение. Более того, происходит отверждение с нежелательным вспениванием.

Сравнительный пример 2

Повторяли пример 27, применяя полиизоцианатную композицию, содержащую полиизоцианат, хлорид лития и соединение мочевины (катализатор Vitrox от Huntsman Corp., WO 2010/121898) вместо композиции (II). С этим катализатором наблюдали медленное отверждение после 300 мин. при 80°С с нежелательным вспениванием.

Реферат

Группа изобретений относится к применению композиции для стабилизации геологического образования в нефтяных месторождениях, газовых месторождениях, на площадках откачки воды, при добыче полезных ископаемых или строительстве туннелей. Применение композиции для стабилизации геологического образования в нефтяных месторождения, газовых месторождения, на площадках откачки воды, при добыче полезных ископаемых или строительстве туннелей, содержащей (a) полиизоцианат, (b) смесь, полученную смешиванием соли, выбранной из галида, цианида, нитрата, сульфата, гидросульфата, сульфита, гидросульфита, карбоната, гидрокарбоната, фосфата, гидрофосфата, дигидрофосфата, карбоксилата, сульфоната или амидосульфоната щелочного металла или из галида, гидросульфата или нитрата щелочноземельного металла, с соединением, полученным реакцией полиизоцианата (a1) с соединением, имеющим одну или несколько гидроксигрупп, и (c) соединение, содержащее эпоксигруппу. Изобретения развиты в зависимых пунктах формулы. Технический результат - создание композиции с достаточной жизнеспособностью при высоких температурах, например при 80-100°С, и способной быстро твердеть при указанном интервале температур. 3 н. и 19 з.п. ф-лы, 4 ил., 4 табл., 6 пр.

Комментарии