Способ повышения обезвоживания концентрированных удаляемых отработанных илов (варианты) - RU2101236C1

Код документа: RU2101236C1

Чертежи

Описание

Изобретение относится к способам подготовки удаляемых илов с высокой концентрацией твердого вещества со значительным содержанием гидрофильных клеточных структур, полученных в результате микробиологических процессов, к дальнейшему механическому обезвоживанию.

Обработка сточных вод, характеризующихся значительным содержанием органического вещества, представляет значительный технологический интерес. Этими загрязненными потоками могут быть главным образом сточные воды или эти загрязненные потоки могут получать от различных промышленных процессов, например при переработке пищи, очистке нефти или производстве бумаги.

Очень старым, но еще весьма ценным решением этой проблемы является уменьшение растворенного и коллидально суспендированного органического вещества в загрязненном потоке с помощью микробиологического воздействия. Обычно эта операция включает дегерирование данного органического вещества путем аэробной ферментации, анаэробной ферментации или с помощью обоих процессов. Такая микробиологическая деятельность вырабатывает желатинообразный материал, обычно называемый активированным шламом (илом). Этот материал имеет высокое содержание прочно связанной с ним воды.

Захоронение этих шламов является также технологической проблемой. В этой связи требуется достичь две основные цели: прекращение биологической деятельности и уменьшение содержания воды. Обе цели достигаются либо обработкой шлама известью или гидроксидом кальция, либо тепловой обработкой шлама с добавкой или без добавки кислородсодержащего газа или окислительного агента. Ни одно из этих решений не является полностью удовлетворительным.

Обработка известью является дорогой и в действительности значительно увеличивает количество обрабатываемого шлама. Для улучшения обезвоживания требуются весьма высокие расходы извести, обычно между примерно 150 и 550 фунтов/т сухого шлама (67-250 мг/т). Затраты на такую обработку включают не только стоимость извести, но также существенные затраты труда на обработку такого большого количества добавки. Кроме того, эффективное обезвоживание также требует добавки неорганической соды, обычно хлорида железа, с расходами обычно между примерно 40 и 125 фунтов/т сухого шлама (18-56 кг/т). Большая часть извести и все количество хлорида железа обычно попадает в виде дополнительного твердого вещества в фильтровальную лепешку, увеличивая тем самым количество твердого материала, подлежащего захоронению.

Кроме того, некоторые шламы требуют даже больших расходов извести для стабилизации. ЕРА отмечает случай, когда требовалось вплоть до тысячи фунтов на тонну сухого шлама для надежного прекращения биологической деятельности.

С другой стороны тепловая обработка имеет очевидные преимущества в части равномерного нагрева сильно разбавленных исходных потоков с типичным содержанием твердях частиц примерно 3-10 мас. При этой тепловой обработке, как правило, всегда используется определенный тип теплообменника для извлечения некоторой части тепловой энергии, затраченной на подъем температуры исходного потока с очень высоким содержанием воды. Прохождение этих разбавленных шламов через теплообменники обычно сопровождается забивкой трубок аппарата, что требует частой кислотной обработки теплообменников.

Кроме того, для обезвоживания шлама после тепловой обработки обычно требуется две отдельные операции. Во-первых, материал после тепловой обработки направляют в отстойник, осветлитель или осадитель, а затем нижний поток от этой операции направляют во вращающийся вакуум-фильтр или в камерный фильтр под давлением.

Имеются изобретения, описывающие подачу сильно разбавленного материала после тепловой обработки прямо в центрифугу для окончательного обезвоживания. Однако такие методы требуют добавки значительного количества полимерного флокулянта.

Изобретение относится к способу улучшения обезвоживания загрязненного шлама с существенным содержанием водоудерживающей клеточной структуры, образованной в результате микробиологической деятельности, путем тепловой обработки шлама. Кроме того, оно относится к эффективному и удобному методу уничтожения патогенных и вырабатывающих запах микроорганизмов в шламе путем нагрева концентрированного загрязненного шлама до температур, превышающих температуры, переносимые такими организмами.

Предпочитают применять мягкие температуры между 260 и 390oF (126-199oC). Кроме того, предпочитают проводить тепловую обработку без добавления как кислородсодержащего газа, так и окислительного агента. В особенно предпочтительном варианте изобретения шлам окисляют или подщелачивают перед тепловой обработкой, а затем по крайней мере частично нейтрализуют перед окончанием тепловой обработки. Нейтрализация является необязательной, но желательной операцией.

На чертеже показана схема одного варианта изобретения, в соответствии с которой процесс изобретения может осуществляться практически непрерывно.

Дополнительное обезвоживание концентрированных загрязненных шламов, имеющих

значительное содержание органического, связывающего воду материала,

облегчается при тепловой обработке шламов. Обычно эти загрязненные шламы могут иметь концентрации твердых частиц примерно 15 мас.

или выше, предпочтительно между примерно 20 и 30 мас. Однако для

возможности обработки в соответствии с изобретением минимальное содержание твердых частиц в загрязненной суспензии не ограничивается,

т.е. достаточно присутствия некоторого количества твердых частиц.

Количество присутствующего твердого вещества определяется степенью обезвоживания концентрированных загрязненных шламов перед

обработкой в соответствии с процессами по данному изобретению. Количество

твердых частиц, содержащихся в загрязненном шламе, обычно определяется в зависимости от способа и оборудования,

использованного при получении шлама. Обычно загрязненные шламы концентрируются до

содержания твердых веществ 15% или выше. Тогда как концентрация твердого вещества 15% является типичной, возможны

шламы с концентрациями твердого вещества 10% или даже от примерно 7 до примерно 9%

Органическим связывающим воду материалом обычно является материал с клеточной структурой, полученный в

результате микробиологической деятельности в процессе активирования шлама, т.е. в процессе

уменьшения биологической потребности в кислороде (БПК) и химической потребности в кислороде (ХПК) потока

сточных вод путем аэробного дигерирования, анаэробного дигерирования или обоих процессов. Эти

сточные воды могут быть получены от множества источников, включая городские сточные воды и промышленные

отходы от таких производств, как производство бумаги, пищевая промышленность, очистка нефти и

органический химический синтез и т. д. Типичный органический химический синтез включает производство

красителей и конверсию отходов нефтепереработки в промежуточные химические продукты. В

предпочтительном процессе концентрированный шлам обезвоживают до точки, после которой существенно дополнительное

удаление воды не может быть достигнуто на мембранном фильтр-прессе с утопленной камерой

с давлением фильтрования 100 pSi (7 бар).

Концентрированный загрязненный шлам может быть получен с помощью полиэлектролитных флокулянтов. Обычно эти флокулянты представляют собой высокомолекулярные полиакриламиды с различными анионными или катионными парными группами, полученными путем дериватизации или сополимеризации. Обычно они применяются с расходами между примерно 10 и 15 фунтов на тонну сухого шлама. Для многих обычных загрязненных шламов нет возможности получить концентрацию твердого вещества без тепловой обработки шлама выше примерно 6 мас. без использования таких флоккулянтов. Однако ожидают, что присутствие таких флоккулянтов в концентрированных загрязненных шламах, обрабатываемых по методу изобретения, не улучшает и не ингибирует полученную повышенную способность к обезвоживанию. Эти флоккулянты просто обеспечивают удобный путь к исходному материалу по изобретению.

Тепловая обработка должна быть достаточной, чтобы по крайней мере частично разрушить клеточную структуру, связывающую воду. Полагают, что тепловая обработка по крайней мере частично содействует такому разрушению путем изменения свойств протеинов в этой клеточной структуре. Предпочтительно использовать температуры выше примерно 260oF (126oC), предпочтительно между примерно 270 и 330oF (132 и 199oC) и наиболее предпочтительно между примерно 280 и 366oF (138 и 185oC). При слишком низкой температуре требуется очень продолжительное время для достижения существенного улучшения обезвоживания. При достаточно низкой температуре не наблюдается улучшения в течение приемлемого периода обработки. С другой стороны, слишком высокие температуры могут вызвать нежелательное повторное растворение материалов, которое повышает ХПК и БПК потока после процесса обезвоживания. Кроме того, после определенной точки улучшение обезвоживания за счет тепловой обработки становится минимальным и неоправданно дорогим с точки зрения как тепловой энергии, так и при использовании слишком высоких температур, капитальных и эксплуатационных затрат, связанных с высокими давлениями, необходимыми, чтобы поддерживать жидкость при таких температурах. В связи с этим по данному изобретению предпочитают работать при давлении 200 pSig (14 ати) или ниже, а более предпочтительно при давлении 180 pSig (10,5 ати) или ниже.

Эффект тепловой обработки может быть существенно ускорен за счет регулирования величины pH концентрированного загрязненного шлама до сильнокислотного или щелочного значения. Особенно предпочтительно поддерживать величину pH около 3 или более точек из нейтрального. Особенно предпочтительно работать в течение тепловой обработки в кислотной среде и еще более предпочтительно работать при значениях pH около 3 или ниже. Работа в щелочной среде обычно приводит к образованию значительных количеств аммиака и может потребовать применения полностью закрытой системы во избежание потерь этого аммиака и связанного с этим падения величины pH. Кроме того, такое образование аммиака приводит к потере азота из обязательно удаляемого осадка и связано с дополнительными проблемами захоронения. При нейтрализации обработанного осадка (ила) либо образуется поток газообразных отходов, либо к выходящему потоку добавляется растворенный аммиак.

Также является предпочтительным существенно нейтрализовать кислый или щелочной концентрированный ил перед его механическим обезвоживанием. Особенно предпочтительно довести величину pH до значения приблизительно три точки, более предпочтительно две точки или ниже нейтрального. На этой стадии нейтрализации происходит осаждение как органических материалов, так и солей металлов, растворимых при более высоких величинах pH. Однако стадия нейтрализации является необязательной и процессы по данному изобретению могут осуществляться без стадии нейтрализации.

Поскольку вытекающий из ступени обезвоживания концентрированный ил обычно рециркулируют на установку первичной обработки, то растворенные в этом отходящем потоке органические материалы приведут к образованию большего количества ила. Обычно каждый фунт БПК будет вырабатывать 0,6 фунта активного ила. С другой стороны, содержание металла в исходном потоке ила, поступающего на установку обработки, будет постоянно увеличиваться, поскольку этот поток смешивается с рециркулирующим потоком, содержащим повышенное количество металлов.

Также предпочтительным является применение основного соединения кальция для нейтрализации окисленного концентрированного удаляемого избыточного ила. Кальций является предпочтительным катионом, поскольку он имеет ограниченную растворимость в воде и поскольку щелочные соединения кальция относительно недороги. Особенно предпочтительным нейтрализующим веществом является гидроксид кальция, который легко доступен в виде гашенной извести или который может быть легко получен путем суспендирования негашенной извести в воде.

В других предпочтительных вариантах в качестве щелочного вещества может применяться пыль от обжиговой цементной печи. Эта пыль легко доступна как побочный продукт при производстве, например, портланд-цемента.

Тепловую обработку желательно проводить в течение некоторого периода после нейтрализации. Если тепловую обработку полностью проводить перед нейтрализацией, то существенная часть повышенной способности к обезвоживанию концентрированного избыточного ила может быть утеряна. Особенно предпочтительно осуществлять тепловую обработку нейтрализованного концентрированного удаляемого избыточного ила по крайней мере в течение примерно десяти минут.

Тепловая обработка может осуществляться с использованием любых теплопередающих устройств, которые могут надежно и эффективно повышать температуру концентрированного избыточного ила в требуемом диапазоне, поддерживая его при этом под давлением. При этом предпочитают избегать теплопередающих устройств, в которых концентрированный избыточный ил контактирует с более горячей твердой поверхностью, чем температура ила. Этот материал обычно имеет прочную тенденцию к образованию отложений на таких поверхностях, в результате чего существенно ухудшается дальнейшая теплопередача, иногда до такой степени, что коэффициент теплопередачи практически уменьшается до нуля. Кроме того, желательно, чтобы теплопередающие устройства имели средства для перемешивания концентрированного избыточного удаляемого ила, поскольку такие илы имеют низкий коэффициент теплопередачи (в одном исследовании ЕРА указана обратная связь между этим коэффициентом с содержанием твердых веществ в иле с резким увеличением скорости падения этого коэффициента, когда содержание твердых веществ достигает 6% или выше). Особенно желательно осуществлять теплопередачу путем контактирования концентрированного удаляемого ила с горячей жидкостью и весьма предпочтительно применять пар под давлением. Этот пар может вдуваться в воздушное пространство вблизи поверхности ила или в предпочтительном варианте он может вдуваться в массу ила. Как высокая вязкость, так и низкий коэффициент теплопередачи этих илов делают применение обычных теплообменников весьма непрактичным, если не невозможным.

Концентрированный удаляемый избыточный ил должен подвергаться тепловой обработке под давлением, достаточным для того, чтобы поддерживать водное содержимое ила в жидком состоянии. В противном случае станет очень трудно, если не невозможно, поднять температуру выше температуры кипения воды. При переходе жидкости в парообразное состояние вода поглощает исключительно большое количество тепла, что делает весьма неэкономичным обезвоживание простым кипячением (выпариванием) воды.

Продолжительность тепловой обработки, необходимая для достижения существенного улучшения обезвоживания ила данной концентрации, зависит в первую очередь от температуры обработки и величины pH, при которой данная обработка осуществляется. Обычно для большинства илов оптимальное улучшение достигается между примерно 4 и 5 ч и это время может быть уменьшено до примерно 40 мин или ниже путем проведения тепловой обработки при более высоких или низких значениях pH. Однако значительное преимущество может быть достигнуто, если процесс продолжается в течение примерно 2 ч или даже 15 мин с одновременным регулированием величины pH.

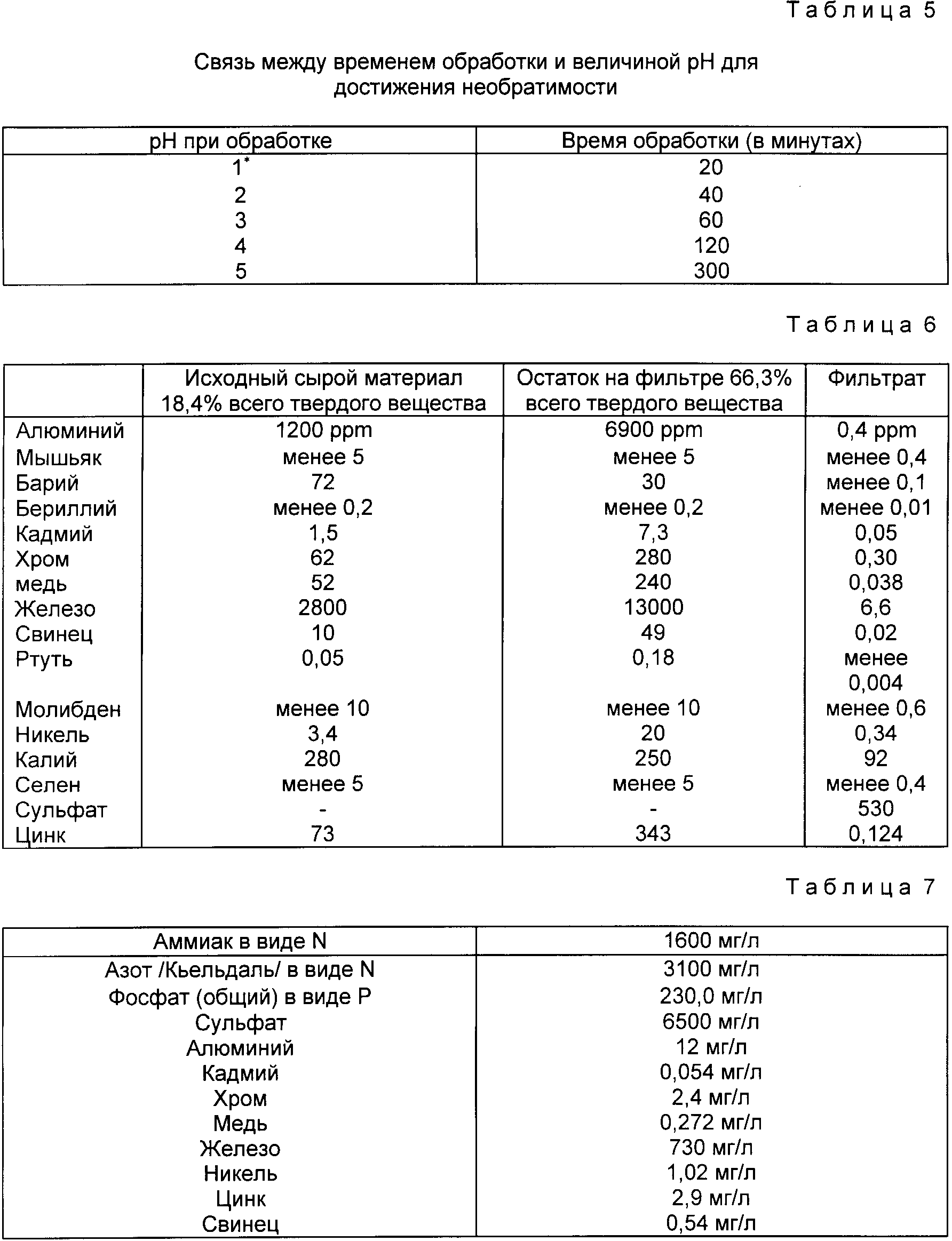

Имеется линейная зависимость между величиной pH концентрированного избыточного удаляемого ила и логарифмом времени, необходимым для достижения необратимого улучшения обезвоживания при величинах pH ниже нейтральной величины. Повышенная способность к обезвоживанию считается необратимой, если она незначительно ухудшается, когда обработанный материал перед фильтрацией подвергается измельчению или выдержке. Отметим, что легко может быть создано семейство кривых, одна кривая для каждой температуры обработки в соответствующем диапазоне, выражающих зависимость логарифма времени обработки для достижения необратимости от величины pH обрабатываемого материала. Такая кривая для обработки паром под давлением 100 pSig (0,7 Мпа изб) (338oF, 170oC) была построена. Она описывается уравнением Y=вмx, где Y - время обработки для достижения необратимости, мин, X величина pH концентрированного избыточного удаляемого ила, в=9,986, и м=1,894. Это уравнение описывает экспериментальные данные с коэффициентом корреляции 0,993.

Ускорение тепловой обработки, достигаемое за счет использования экстремальных величин pH прежде всего представляет интерес для непрерывной переработки концентрированного избыточного удаляемого ила. Большинство установок по обработке ила работает с такими объемами материала, что переработка избыточного удаляемого ила осуществляется на периодической основе. В таких ситуациях экономический баланс между стоимостью продолжительной тепловой обработки и дополнительными затратами на окисление или подщелачивание с последующей нейтрализацией может диктовать целесообразность ускорения процесса обработки. По мере увеличения требуемой производительности установки по обработке ила возрастает необходимость в ускорении процесса, та же самая производительность может достигаться в меньшей и поэтому менее дорогой системе тепловой обработки при более коротком времени пребывания. По мере увеличения времени тепловой обработки размер загрузки для каждого цикла должен быть настолько же большим, чтобы получить ту же самую производительность.

Кроме осуществления способа по данному изобретению на периодической основе, данное изобретение также может осуществляться непрерывным способом. На чертеже схематически представлена система, по которой данное изобретение может быть осуществлено на непрерывной основе.

В этой системе ил вводят через бункер или через закрытое хранилище 1. Для подачи ила может использоваться насос (не показан). Кислоту вводят в ил через смесительный тройник по линии 2 и смешивают с илом в кислотном смесителе 3. Для подъема температуры ила после кислотного смесителя вводят пар по линии 4. Кислота реагирует с илом и окисляет его в кислотном смесителе 3, а завершение реакции происходит в реакторе 5. В предпочтительных вариантах pH может регулироваться до величины 3 с помощью серной кислоты и процесс может осуществляться под давлением 100 pSig (0,7 Мпа изб.) при температуре 330oF (165oC) (температура ила). Известь обычно в виде раствора, суспензии или шлама вводят через известковый смеситель 6. Основная нейтрализация происходит в известковом смесителе 6. Нейтрализация окисленного ила завершается в реакторе нейтрализации 7. Как кислотный реактор, так и реактор нейтрализации обычно являются реакторами вытеснительного типа. Время пребывания в кислотном реакторе в предпочтительном варианте составляет примерно 1 ч, а в реакторе нейтрализации предпочтительно 15 мин. Часть системы через реактор нейтрализации работает под давлением, поскольку пар через смесительный тройник вводят под давлением. Давление сбрасывают через дроссели (не показаны), а затем поток направляют в сепаратор 8. В сепараторе поток разделяется, пар рециркулирует в хранилище или бункер 1, а ил в приемный сборник фильтрации 9. В этой точке к илу может добавляться охлаждающая вода (подача не показана). Затем охлажденный ил поступает на фильтр 10. В предпочтительном варианте фильтром служит фильтр-пресс с пластинчатыми диафрагмами (также называемый здесь камерным, мембранным фильтром под давлением). В результате фильтрования получают фильтровальные лепешки, которые осаждаются в зоне 11. Фильтрат направляют в сборник фильтрата 12, где его собирают и затем направляют в, например, систему обработки сточных вод, производящую ил. При необходимости контроля за запахом отходящие газы могут собираться и обрабатываться в термическом окислителе 12, в который поступают дымовые газы от источника 14.

Как и при непрерывной работе периодическую работу осуществляют на вполне обычном оборудовании, хорошо известном специалистам. При этом легко могут осуществляться соответствующие замены. Например, может быть заменен приемлемым оборудованием камерный мембранный фильтр-пресс.

Улучшение обезвоживания удобно оценивать с помощью времени фильтрации и остатка на фильтре. Уменьшение времени фильтрования и увеличение содержания твердых частиц свидетельствует об улучшении обезвоживания. Предпочитают применять такие условия обработки, чтобы время фильтрования было менее примерно 2 ч, предпочтительно менее примерно 1 ч, а еще более предпочтительно менее 30 мин. В действительности легко могут достигаться времена фильтрации менее примерно 5 мин и даже менее 2 мин. Такие короткие времена фильтрации являются хорошим индикатором достижения оптимального обезвоживания, даже если мощность промышленных насосов ограничивает способность к полному использованию преимуществ, связанных такими короткими временами фильтрации.

С помощью тепловой обработки можно легко получить концентрированные удаляемые илы, которые могут быть легко обезвожены до концентрации твердых веществ более примерно 30 мас. Предпочитают применять условия, обеспечивающие выход твердого остатка на фильтре более примерно 40 мас. более предпочтительно выше примерно 55 мас. а наиболее предпочтительно выше примерно 60 мас.

Улучшение обезвоживания концентрированного избыточного удаляемого ила дополнительно может быть оценено по его поведению при хранении и по его чувствительности к срезу. Ил, который не был обработан в оптимальных условиях, будет проявлять значительное увеличение времени фильтрации и значительное уменьшение количества твердого остатка на фильтре после выдержки в течение длительного периода времени после тепловой обработки. Типичным периодом для такой оценки является выдержка в течение ночи порядка 16 ч.

Кроме того, если к концентрированному избыточному удаляемому илу, который не прошел оптимальной обработки, приложить значительное срезающее усилие, то это вызовет потерю значительной доли его повышенной способности к обезвоживанию. Обычно техникой для оценки этого явления является энергичное перемешивание кондиционированного ила при температуре 140oF (60oC) в течение примерно 30 мин.

Особенно предпочтительны такие условия получения достаточно кондиционированного избыточного сбрасываемого ила, чтобы он не проявлял существенной чувствительности как к выдержке, так и к срезу. В соответствии с целями данного изобретения улучшенная способность к обезвоживанию таким образом обработанного концентрированного сбрасываемого ила характеризуется как необратимая.

Достигаемое время фильтрации и остаток твердых веществ на фильтре можно легко оценить, используя камерный мембранный фильтр-пресс. В работе, излагаемой в данном описании (если иное не оговорено), фильтрацию осуществляли под давлением 100 pSi (0,7 МПа) и с давлением сжатия мембран 175 pSi (1,225 МПа). Концентрированный удаляемый избыточный ил фильтровали при l40oF(60oC). Фильтровальной тканью служила полипропиленовая сатиновая ткань 43 х 809 унций/кв. ярд (1 унция/ярд 0,0034 г/см) с воздушной пористостью между примерно 60 и 100 cfm (1,7 и 2,83 м3/м) и с ниточным числом 75х32. Однако точная природа фильтровальной ткани не рассматривается как очень важная особенность. Считается, что фильтрование в основном осуществляется осадком, образовавшимся на ткани. В качестве фильтра применяли устройство в виде половины фильтра, известного как фильтрующая бомба (толстостенный фильтр под высоким давлением), который обычно используют для лабораторных исследований.

Мембранный пресс-фильтр с утопленной камерой хорошо известен специалистам. Обширный обзор его применения при обезвоживании содержится в работе "Обезвоживание ила в мембранных прессах", представленной Др. Эрнестом Майером на Втором Ежегодном Съезде Американского общества фильтрования в Питсбурге, ПА, март 1989. Первое применение такого фильтра для обезвоживания промытого пигментного остатка описано в патенте США N 3289845, упоминающемся здесь в качестве ссылки фильтры этого типа изготавливаются рядом поставщиков, включая Клинкау ГмбХ из Марктобердорф -Лейтершаха, Западная Германия и Ленсер Америка из Лейквуда, Нью Джерси. Этот тип фильтра является в основном пластинчатым фильтром с утопленной камерой, содержащим способную надуваться мембрану для сжатия остатка на фильтре после практического завершения первоначального приложения давления фильтрации.

Хотя способность к обезвоживанию кондиционированного ила была оценена на мембранном фильтре под давлением с утопленной камерой, обезвоживание ила практически может осуществляться на широкой разновидности механических устройств для обезвоживания, включая центрифуги и вращающиеся вакуум-фильтры. Выбор соответствующего устройства легко может быть сделан специалистом. Конечно, полученные результаты будут до некоторой степени зависеть от природы обезвоживающего устройства. В настоящее время наиболее предпочтительными устройствами являются мембранные пресс-фильтры с утопленной камерой.

Следующие примеры более полно иллюстрируют конкретные варианты данного изобретения.

Пример 1. Улучшение способности к обезвоживанию концентрированного первичного и вторичного отстоя удаляемого ила от городской канализации путем тепловой обработки.

Концентрированный удаляемый избыточный ил, полученный путем фильтрования на пластинчатом фильтре с утопленной камерой смеси ила из первичного и вторичного отстойников, полученной на установке обработки городских отходов с использованием аэробного дигерирования, подвергли тепловой обработке в течение разных периодов времени для улучшения способности ила к обезвоживанию. Концентрат получили путем добавления между 10 и 15 фунтов (4,53-6,8 кг) на тонну сухого твердого вещества полиэлектролитного флоккулянта на основе полиакриламида к илу с последующим фильтрованием его до содержания твердого вещества около 29 мас. Этот концентрированный избыточный ил имел величину pH около 5,2 и содержание золы около 22,7 мас.

400 г образцов этого избыточного удаляемого ила нагревали в автоклаве под давлением 100 p Si (0,7 МПа) паром в течение изменяющихся периодов времени. Пар вдували непосредственно в массу ила между четвертой и шестой минутами, а затем вокруг образца создавали воздушное пространство. Устанавливались такие температурные профили, что такое прямое вдувание было достаточным для нагрева образца до температуры порядка 320oF (160oC). Время обработки измеряли от завершения этого прямого вдувания до исчезновения пара. Во внимание принимали некоторую часть этой обработки, которая изменялась от опыта к опыту, для температуры ила до равновесной температуры 338oF (170oC) при давлении пара 100 p Si (0/7 МПа). Тепловую обработку прерывали путем постепенного сброса давления и этот период охлаждения не включали в продолжительность обработки.

Способность к обезвоживанию исследовали путем смешения 50-граммового образца с 50 мл воды и фильтрования этой смеси в устройстве, известном как фильтровальная бомба, состоящем из половины мембранного пресс-фильтра с утопленной камерой с производительностью примерно 250 мл. Использовали давление фильтрования 0,7 МПа с последующим постепенным увеличением давления сжатия до 1,225 МПа. В период фильтрования ил находился при температуре около 140oF (60oC).

Критериями оценки служили: время фильтрования пока наблюдалось прохождение газа через фильтр (фильтрация осуществлялась с помощью сжатого азота), процент твердого вещества после сжатия, эффект выдержки в течение ночи и эффект среза (приложенные путем перемешивания в течение 30 мин в закрытом ручном батарейном смесителе осадка). Измеряли также толщину осадка на фильтре после сжатия. Полученные результаты приведены в табл. 1.

Полученные осадки с самого начала и в дальнейшем не имели неприятного запаха даже после продолжительных периодов хранения. Это может считаться указанием на то, что при тепловой обработке были дезактивированы или уничтожены все микроорганизмы, находившиеся в концентрированном избыточном удаляемом иле.

Пример 2. Кислотное ускорение тепловой обработки ила первичного и вторичного отстоя из городской канализации.

400 г образцов концентрированного удаляемого ила, описанного в примере 1, окислили до величины pH около 2 путем перемешивания в соответствующем количестве концентрированной серной кислоты, подвергли тепловой обработке в течение различных периодов времени с использованием пара давлением 0,7 МПа изб. по способу, описанному в примере 1, а затем оценили результаты, как описано в примере 1.

Способность к обезвоживанию окисленного и подвергнутого тепловой обработке концентрированного удаляемого избыточного ила после аэробного дигерирования сточных вод городской канализации, приведены в табл. 2.

Как в примере 1, полученные осадки не имели неприятного запаха и не приобретали такого запаха, что свидетельствует о завершении биологической активности.

Пример 3. Способность к обезвоживанию концентрированного ила от анаэробного дигерирования сточных вод городской канализации после его тепловой обработки с окислением и нейтрализацией.

Концентрированный избыточный удаляемый ил, полученный путем центрифугирования ила от анаэробного дигерирования сточных вод городской канализации, окислили, подвергли тепловой обработке в течение примерно 1 ч, нейтрализовали, подвергли дополнительной тепловой обработке в течение примерно 15 мин, а затем оценили его способность к обезвоживанию по способу, аналогичному описанному в примере 1. Исходный ил модифицировали путем добавки между примерно 10 и 15 фунтов на тонну сухого вещества или (4,53-6,8 кг) полимерного флоккулянта типа описанного в примере 1, а затем его подвергли центрирфугированию до содержания твердого вещества примерно 20,7 мас. где концентрация золы составляла 42,3 мас. Этот ил имел величину pH около 8,45.

Образцы массой 600 г окислили до величины pH около 2 путем перемешивания в соответствующем количестве концентрированной серной кислоты. Затем их подвергли тепловой обработке в автоклаве под давлением 0,7 МПа изб. путем впрыска пара под этим же давлением в воздушное пространство вокруг образца в течение примерно 1 ч. Профили температуры показывали, что нужно примерно 40 мин для каждого образца, чтобы достичь температуры выше примерно 310oF (154oC) и не достичь температуры 338oF (170oC) пара под давлением 0, 7 МПа изб. Затем каждый образец нейтрализовали путем перемешивания с соответствующим количеством извести. В одном случае величину pH довели до 6,7, а в другом случае до 9,0.

Затем нейтрализованные образцы подвергли тепловой обработке в течение примерно 15 мин путем вдувания пара 0,7 МПа в свободное воздушное пространство автоклава с предохранительным клапаном, установленным на давление 0,7 МПа. Профили температуры указывали, что образцы достигли температуры между примерно 245 и 270oF (118-132oC), в конце пятнадцатиминутной обработки.

Способность к обезвоживанию образцов концентрированного избыточного ила оценили после перемешивания в течение 30 мин и после выдержки в течение ночи. В каждом случае 75 г образца направляли в устройство, описанное в примере 1 (температура фильтрации 60oC, давление фильтрации 0,7 МПа и давление сжатия 1,125 МПа). Все шесть опытов (каждый с двумя величинами pH после нейтрализации исследовали в трех условиях приблизительно одинаковое время фильтрации между 2 и 3 мин и количество твердого остатка около 64%). Содержание золы в твердом веществе составляло между примерно 55 и 65 мас.

Как и в примерах 1 и 2 полученные остатки не проявляли и не развивали в дальнейшем каких-либо неприятных запахов, что свидетельствует об отсутствии биологической активности.

Пример 4. Улучшение способности к обезвоживанию концентрированного удаляемого ила от городской канализации после анаэробного дигерирования путем окисления и тепловой обработки.

Концентрированный удаляемый остаточный ил, полученный по способу примера 3, в котором содержание твердых веществ составляло 20,7 мас. с содержанием золы 38,3 мас. закислили, подвергли тепловой обработке в течение 1 ч, нейтрализовали, подвергли тепловой обработке в течение 15 мин и оценили по способу, описанному в примере 3. Закисление осуществляли путем перемешивания в соответствующем количестве концентрированной серной кислоты до величины pH около 2. Тепловую обработку проводили путем вдувания пара 0,7 МПа в воздушное пространство автоклава с паровым предохранительным клапаном, установленным на давление 0,7 МПа. Нейтрализацию осуществляли путем перемешивания в соответствующем количестве извести в закрытом ручном батарейном смесителе остатка до получения величины pH около 7,7 (батарейный смеситель остатка применили для исследования чувствительности к срезу обработанного материала).

Обработанный материал фильтровали в течение примерно 2 мин и получили в результате отжатый остаток толщиной 10,5 мм с содержанием твердого вещества около 60 мас. при содержании золы 54 мас. Подаваемый в фильтр материал имел содержание суспендированных твердых частиц около 11 мас. Практически такие же результаты были получены с материалом, который выдерживали в течение ночи.

Как и в примерах 1, 2 и 3, полученные остатки не проявляли и не развеивали каких-либо неприятных запахов, что свидетельствует об отсутствии биологической активности.

Однако, когда аналогичный материал подвергли только тепловой обработке в течение приблизительно 30 мин, закисленный материал не фильтровался при давлении фильтрования 0,7 МПа. Температурный профиль указывал, что максимальная температура 288o F (142oC) была достигнута лишь к концу этой тридцатиминутной обработки. После 7 мин фильтрования получили лишь примерно 20 мл жидкости и опыт прекратили.

Пример 5. Улучшение способности к обезвоживанию концентрированного ила первичного и вторичного отстоя сточных вод городской канализации после аэробного дигерирования путем закисления и тепловой обработки и определение полученного химического распределения остаточных веществ.

Концентрированный избыточный удаляемый ил, полученный таким же способом, как и в примере 1 и содержащий около 20, 9 мас. твердого вещества при содержании золы 18,5 мас. закислили, подвергли тепловой обработке в течение 3/4 или 1 ч, нейтрализовали, подвергли тепловой обработке в течение 15 мин и оценили по способу, описанному в примере 1. Закисление осуществляли путем перемешивания в соответствующем количестве концентрированной серной кислоты до получения величины pH около 2. Тепловую обработку проводили путем вдувания пара 90 p Sig (0,63 МПа изб.), 166oC в воздушное пространство автоклава с предохранительным паровым клапаном, установленным на давление 0,63 МПа. Нейтрализацию осуществляют путем перемешивания в соответствующем количестве извести до получения величины pH около 5,5. Результаты приведены в табл. 3.

Табл. 3 иллюстрирует развитие оптимальных свойств в зависимости от продолжительности воздействия температуры. Существенное улучшение способности к обезвоживанию уже наблюдается после короткого периода обработки, но дополнительное улучшение очевидно достигается как в части процента твердых веществ, так и в части сопротивления старению. Ясно, что последнее обстоятельство важно в том отношении, что невозможно сразу же обезвоживать обработанный материал.

Полученные остатки на фильтре имеют содержание золы в расчете на сухое вещество примерно 3 мас. а подаваемое в фильтре: сырье имеет содержание суспендированных твердых частиц между примерно 8 и 9 мас.

Подробный химический анализ первоначально сконцентрированного избыточного удаляемого ила и остатка на фильтре, а также фильтрата, полученного в результате 45-минутной обработки с последующей фильтрацией при 140oF (6ОoC) и с давлением сжатия 175 p Sig (1,125 МПа), приведен в табл. 4.

Пример 6. Способность к обезвоживанию закисленного и нейтрализованного прошедшего тепловую обработку концентрированного ила первичного и вторичного отстоя городской канализации.

Концентрированный избыточный удаляемый ил, полученный путем фильтрации на ленточном фильтре смеси из ила первичного и вторичного отстоя, образовавшегося в результате аэробного дигерирования городских сточных вод на установке обработки таких отходов, закислили, подвергли тепловой обработке, нейтрализовали и подвергли дополнительной тепловой обработке для улучшения его способности к обезвоживанию. Получили концентрат путем добавки между 10 и 15 фунтов на тонну сухого твердого вещества полиэлектролитного флокулянта на основе полиакриламида к илу с последующей фильтрацией ила до содержания твердого вещества около 24,5 мас. Этот концентрированный избыточный удаляемый ил имел содержание золы около 27,4 мас.

Образец массой 600 г из этого концентрированного избыточного удаляемого ила закислили до величины pH около 2 путем перемешивания в соответствующем количестве концентрированной серной кислоты.

Затем его подвергли теплообработке в автоклаве под давлением 100 p Sig (0,7 Мпа изб. ) паром в течение 1 ч. Пар вдували в воздушное пространство вокруг образца. По профилю температур установили, что температура 230oF (165oC) была достигнута после примерно 40 мин.

Затем образец нейтрализовали до величины pH около 5,0 путем перемешивания с соответствующим количеством суспендированной в воде извести.

Нейтрализованный образец подвергли тепловой обработке в течение 15 мин паром давлением 0,7 МПа в автоклаве с паровым предохранительным клапаном, установленным на давление 0,7 МПа, По температурному профилю установили, что образец достиг температуры около 260oF (126oC) к концу периода обработки.

Способность к обезвоживанию испытали путем смешения 50-граммового образца с 50 мл воды и ввода этой смеси в устройство для исследования фильтрации, известное как фильтровальная бомба, состоящая из половины установки мембранного пресс-фильтра с утопленной камерой с производительностью около 250 мл. Использовали давление фильтрации 0,7 МПа с последующим давлением сжатия, которое постепенно увеличивали до 1,125 МПа. В период фильтрования ил имел температуру около 140oF (60oC).

Фильтрование завершили в течение примерно 2 мин и после сжатия получили содержание твердого вещества примерно 64,6 мас. Остаток на фильтре имел толщину, равную половине толщины камеры (как описано в примере 1 испытательное устройство представляло собой половину фильтровальной установки) 11 мм, и содержание золы около 36,7 мас.

Этот остаток на фильтре не обладал неприятным запахом ни в период фильтрования, ни после выдержки при комнатной температуре в течение продолжительного периода времени. Это указывало на то, что вся биологическая активность завершена при тепловой обработке.

Пример 7. Провели исследование по установлению связи между pH концентрированного избыточного удаляемого ила и температурой, необходимой для достижения необратимости, определяемой по показателям нечувствительности к выдержке в течение ночи и срезу. Материал, описанный в примере 1, подвергли тепловой обработке как и в примере 1, за исключением того, что в большинстве случаев тепловой обработке предшествовало закисление путем перемешивания в соответствующем количестве концентрированной серной кислоты с последующей нейтрализацией до величины pH около 5,5 путем перемешивания в соответствующем количестве известковой суспензии. Затем нейтрализованный материал подвергли тепловой обработке в течение примерно 15 мин паром под давлением 0,7 МПа в автоклаве с паровым предохранительным клапаном, установленным на давление 0,7 МПа. Нейтрализованный материал достиг температуры между 260 и 300oF (126-149oC) в течение этого 15-минутного периода. Способность и обезвоживанию оценили путем фильтрации в соответствии с методикой, описанной в примере 1. Результаты приведены в табл. 5.

Примеры 8 и 9. Исследования на пилотной установке на заводе обработки городских отходов.

Ил с установки обработки городских сточных вод, смесь, состоящая из равных частей ила первичного отстойника и/или вторичного отстойника, пропустили через процесс и полученный материал отфильтровали на 4-камерном диафрагменном фильтр-прессе с поверхностью 12,8 кв. футов (1,86 м2). Величину pH материала довели до 2,5-3,0 на установке с серной кислотой и обработали при температуре 330oF (165oC) и давлении 0,7 МПа при времени пребывания 1 ч (первоначальная подача 3 г/мин). Затем материал нейтрализовали до величины pH 6,0 известковой суспензией с последующей выдержкой в течение 15 мин при 165oC. После снятия давления и охлаждения до 120oF (49oC) охлаждающей водой провели фильтрование под давлением 60-80 p Si (0,42-0,56 МПа) с последующим сжатием диафрагмы до 175 p Si (1,125 МПа). Использованная система схематически показана на чертеже 1.

Пример 8. Общая концентрация твердых частиц в сырье составляла 16,8% После обработки материала с подачей 3 г/мин при 330oF (165oC) через пилотную установку и снижения давления через выпускную трубу получили остаток на фильтре с общим содержанием твердого вещества 67,8% Полученный остаток на фильтре имел 51% летучих в твердом веществе (на сухое вещество) с содержанием золы 42,1% в расчете на сухое вещество. Этот остаток имел также величину ВТИ/LB 6900 или 13529 ВТИ/LB летучих на сухое вещество (3832-7508 ккал/кг).

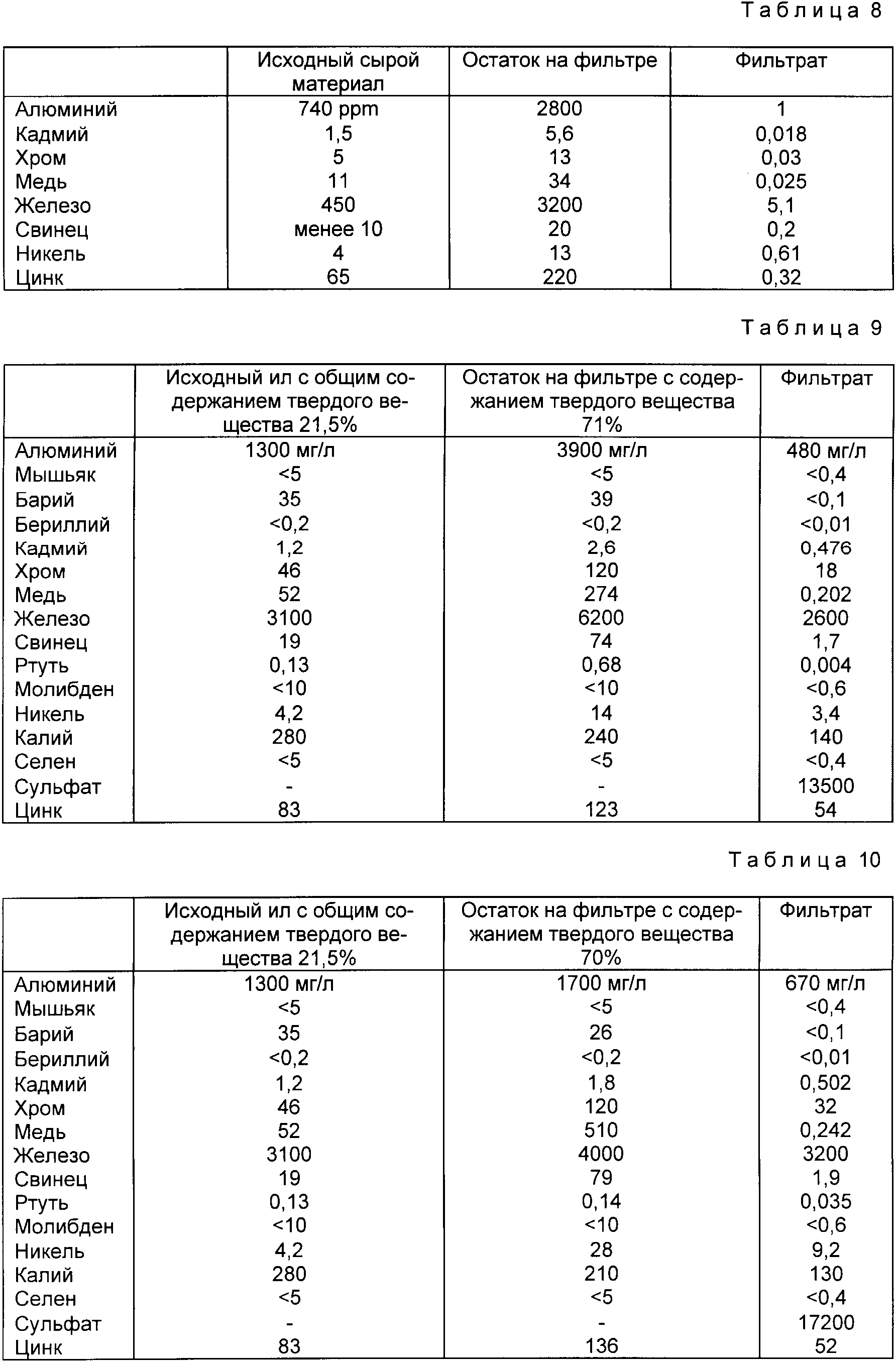

Пример 9. Общее содержание твердого вещества о сырье для процесса составляло 18,4% при содержании твердых летучих 68% в расчете на сухое вещество, и содержание золы в расчете на сухое вещество 29,1% Этот материал имел величину ТКН (Общий азот по Кьельдалю) 9800 мг/кг и общее содержание фосфатов 3400 мг/кг. После обработки материала на пилотной установке с расходом 3 г/мин при 330oF (165oC) и сброса давления через отводящую трубу получили остаток на фильтре с общим содержанием твердого вещества 66,3% Полученный остаток на фильтре содержал 51% твердого летучего вещества в расчете на сухое вещество. Остаток на фильтре имел величину ВТИ/LB 6000 или 11764 ВТИ/LB летучих в расчете на сухое вещество (3330-6529 ккал/кг).

Полученный фильтрат имел содержание С.О.Д. 23000 мг/л). Эта величина равна 0,32 фунта С.О.Д. на фунт общего количества сухого твердого вещества в исходном иле (0,32 кг ХПК/кг). Отношение В.О.Д. к С.О.Д. для этого материала составляло 0, 43. Кроме того, около 87% ТКН было растворено и 52% общего фосфора также находилось в растворе.

В табл. 6 приведены концентрации металлов в исходном сыром материале, остатке на фильтре и в фильтрате.

В фильтрате содержалось очень мало металлов, поскольку они остались в осадке на фильтре.

Пример 10. Общее содержание твердого вещества в сырье для процесса составляло 19,1% с содержанием в твердых летучих веществ 78% в расчете на сухое вещество и содержание золы в расчете на сухое вещество 21,0% Этот материал имел содержание ТКН 7700 мг/кг и общее содержание фосфатов 2800 мг/кг. После переработки материала в пилотной установке с расходом 3 г/мин при температуре 330oF (165oC) получили осадок на фильтре, содержащий 69, 2% общего твердого вещества. (На пилотной установке провели непрерывный опыт продолжительностью 72 ч). Остаток на фильтре содержал 50% твердых летучих веществ в расчете на сухое вещество и 36,5% золы в расчете на сухое вещество. Этот остаток также имел величину ВТИ/LB 7000 или 11864 ВТИ/LB летучих (3885-6584 ккал/кг) в расчете на сухое вещество. Остаток на фильтре имел плотность 80,5 фунтов /фут3 (1289 кг/м3). Фильтрат имел величину С.О.Д 23000 мг/л. Эта величина равна 0,34 кг С.О.Д. на кг общего содержания твердого вещества в исходном иле. Около 72% ТКН было растворено и 23% от общего количества соединений фосфора находилось в растворе.

Пример 11. Использование пыли от цементной печи в качестве щелочного вещества.

Образец ила с установки обработки городских отходов Мид Атлантик, примерно половина из первичного отстойника и половина из вторичного отстойника, был обработан по способу, аналогичному примерам 1-6. Материал имел общее содержание твердого вещества 23,8% и содержал 75% твердого летучего вещества (на сухой вес). Азот по Кьельдалю в виде N составлял 10000 мг/кг.

К 3000 г материала добавили 50 мл 93% серной кислоты (1.84 г/см3) и смесь реагировала в лабораторной склянке при 165oC в течение 1 ч. После этого периода времени добавили 275 мл 30% суспензии из цементной пыли от печи обжига. Эта цементная пыль содержала около 14,0% свободной щелочности в виде гидроксида кальция. Затем смесь подвергли реагированию в течение 15 мин при 165oC.

После фильтрования с использованием сжимающей диафрагмы получили остаток на фильтре, содержащий примерно 65% твердого вещества. Остаток имел содержание твердого летучего вещества в расчете на сухое вещество и величину ВТИ 7500 ВТИ/LB (4162,5 ккал/г). Азот по Кьельдалю в виде N составлял 17000 мг/кг.

В части уменьшения массы отметим, что 3000 г исходного материала с общим содержанием твердого вещества 23,8% дали около 670 г остатка на фильтре или около 23% от первоначального веса ила.

На каждый кг общего твердого вещества требовалось около 0,33 кг С.О.Д. (ХПК) в фильтрате. Это соответствует величине В.О.Д. около 16 кг В.О.Д. (БПК) на кг общего содержания твердого вещества.

Результаты анализа фильтрата приведены в табл. 7

Примеры 12 и

13. Обработка биологического ила от бумажной установки и от нефтеперерабатывающего завода в

лаборатории с использованием процесса по изобретению.

Пример 12. Образец биологического ила с Северо-западного целлюлозно-бумажного завода обработали в лаборатории по способу данного изобретения, аналогичному примерам 1-6. Первоначально материал имел общее содержание сухого твердого вещества 18,7% с содержанием золы 16,3% в расчете на сухое вещество. 400 г материала довели до величины pH 3,0 с помощью серной кислоты. Для этого потребовалось около 9,2 г 94% серной кислоты. Затем материал поместили на 80 мин в лабораторный автоклав при 165oC. После этого периода времени к материалу добавили 10 мл 10% суспензии извести и дополнительно выдержали в течение 15 мин при 165oC. 50 г этого материала с добавками охладили и отфильтровали на лабораторной фильтровальной бомбе под давлением 0,7 МПа с последующим сжатием в диафрагме под давлением 1,125 МПа. Этот материал быстро профильтровали менее, чем за 1 мин с получением остатка из 55,0% твердого вещества с содержанием золы 26,2% в расчете на сухое вещество и величину 7700 ВТИ (фунт сухого вещества (4273,5 ккал/кг). Обработанный материал выдержали в течение ночи и отфильтровали менее, чем за 1 мин. Тем самым выдерживанный материал не ухудшил своих свойств в части фильтрации.

В остатке на фильтре находилось около 25% от массы исходного материала, так что было достигнуто уменьшение массы, подлежащего захоронению материала, на 75% Величина ХПК фильтра составляла 9000 мг/л, а величина пятидневной ВПК составляла 4500 мг/л. Около 73% ТКН (общий азот по Кьельдалю) находилось в растворе и около 43% общего фосфора также было растворено.

В табл. 8 приведены концентрации некоторых металлов в исходном материале, в остатке на фильтре и в фильтрате.

Пример 13. Образец биологического ила с Восточного нефтеперерабатывающего завода обработали в лаборатории с

использованием процесса по изобретению, аналогичного примерам

1-6. Полученный материал содержал 13,8% общего сухого твердого вещества. Величину pH для 400 г материала довели до 3,0 с помощью 3,7 г 94%

серной кислоты. Затем материал обрабатывали в течение 80 мин

при 165oC в лабораторном автоклаве. После этого периода времени к материалу добавили 4 мл 10% суспензии извести и подвергли

дополнительной обработке в течение 15 мин при 165oC.

100 г этого материала с добавками охладили и профильтровали на лабораторной фильтровальной бомбе при 0,7 МПа с последующим сжатием в

диафрагме до давления 1,125 МПа. Этот материал фильтровали в

течение 8 мин с получением остатка, в котором было 41,0% твердого вещества и величина ВТИ 11200 (6216 ккал/кг) в расчете на сухое вещество.

На фильтре осталось около 19% от массы исходного остатка,

так что было достигнуто уменьшение массы более 80%

Основываясь на величине ВТИ остатка 11200 ВТИ /фунт (6216 ккал/кг) в расчете на

сухое вещество, можно с очевидностью заключить, что

биологический ил содержит высокую концентрацию нефти.

Примеры 14-16. Использование способа данного изобретения без щелочной

нейтрализации

Пример 14. Образец ила с установки

обработки сточных вод Мид Атлантик, примерно половина из первичного отстойника и половина из вторичного отстойника, обработала с

использованием процесса изобретения, аналогичного примерам 1-6.

Материал имел общее содержание твердого вещества 21,5% азот по Кьельдалю в виде N 5800 мг/кг. Общее содержание фосфатов в виде P 1900

мг/кг.

К 3000 г этого материала добавили 58 мл 93% серной кислоты (1,84 г/см3) и смесь реагировала в лабораторном сосуде при 338oF (170oC) в течение 1 ч. Первоначальная величина pH смеси составляла 1,9, а конечная величина pH смеси после указанного времени реагирования составляла 3,0.

После фильтрации получили остаток на фильтре,

содержащий после сжатия в диафрагме под давлением 1,125 МПа около

71% твердого вещества. Смесь быстро отфильтровали в течение менее 3 мин на лабораторном фильтре под давлением 0,7 МПа. Азот по

Кьельдалю в виде N в остатке на фильтре составлял 4600 мг/кг. Общее

содержание фосфатов в виде P в остатке на фильтре составляло 5000 мг/кг. Зола в расчете на сухое вещество в остатке на фильтре

составляла около 40% и величина ВТИ в расчете сухое вещество 7200

ВТИ/фунт (3996 ккал/кг)

На каждый кг общего содержания твердых веществ для фильтрата будет требоваться 0,21 кг С.О.Д.

(химическая потребность в кислороде, ХПК). Это соответствует величине

ХПК (химической потребности в кислороде) около 0,12 кг ХПК на кг общего содержания твердого вещества, кроме того фильтрат содержал

Азот по Кьельдалю в виде N в количестве 3400 мг/м и общее содержание

фосфатов в виде P 1000 мг/л.

В части уменьшения массы 3000 г исходного материала с общим содержанием твердого вещества 21,5% дали около 685 г остатка на фильтре или примерно 23% от массы исходного ила.

В табл. 9 приводятся некоторые данные о концентрациях металлов в исходном материале, остатке на фильтре и в фильтрате.

Пример 15. К 3000 г того же ила, что и в примере 14, содержащего 21,5% твердого вещества, добавили 75 мл 93% серной кислоты (1,84 г/см3) и смесь реагировала в лабораторной склянке при температуре 170oC в течение 1 ч. Величина pH исходной смеси составляла 0,8, а pH конечной смеси после реагирования была равна 1,96.

После фильтрации получили остаток на фильтре, содержащий около 70% твердого вещества, путем сжатия в диафрагме под давлением 1,125 МПа. Смесь быстро отфильтровали в течение менее, чем 5 мин на лабораторном фильтре под давлением 0,7 МПа. Азот по Кьельдалю в виде N в остатке на фильтре составлял 4500 мг/кг. Общее содержание фосфатов в виде P в остатке на фильтре составляло 1600 мг/кг. Содержание летучих в остатке на фильтре составляло 50% в расчете на сухое вещество.

На каждый килограмм общего содержания твердого вещества для фильтрата требуется около 0,23 кг ХПК. Это соответствует величине БПК около 0,12 кг БПК на кг твердого вещества.

Кроме чего фильтрат имел содержание азота по Кьельдалю в виде N 2300 мг/л и общее содержание фосфата в виде P 1200 мг/л.

В части уменьшения веса 3000 г исходного материала с общим содержанием твердого вещества 21,5% дали около 504 г остатка на фильтре или около 17% от массы исходного ила. В табл. 10 приведены концентрации некоторых металлов в исходном материале, остатки на фильтре и в фильтрате.

Пример 16. Образец ила с установки обработки городских сточных вод Мид Атлантик, состоящий примерно на половину из ила первичного отстоя и на половину из ила вторичного отстоя, обработали по способу изобретения аналогично примерам 1-6. Материал имел общее содержание твердого вещества 27,5% а содержание азота по Кьельдалю в виде N 12000 мг/кг. Общее содержание фосфата в виде P составляло 3300 мг/кг. Содержание летучих в твердом веществе составляло 77% в расчете на сухое вещество.

К 3000 г данного материала добавили 50 мл 9% серной кислоты (1,84 г/см3) и смесь реагировала при температуре 165oC в течение 1 ч. Величина pH первоначальной смеси была 2,8, а конечной смеси после реагирования 4.

После фильтрации получили остаток на фильтре, в котором после сжатия на диафрагме под давлением 1,125 МПа

содержание твердого вещества составляло 63%

Смесь быстро отфильтровали в течение менее, чем 5 мин на лабораторном фильтре под давлением 0,7 МПа. Азот по Кьельделю в виде N в остатке на фильтре

составлял 12000 мг/кг. Общее содержание фосфатов в

остатке на фильтре составляло 4600 мг/кг в виде P. Содержание летучих в остатке на фильтре составляло 73% в расчете на сухое вещество

На

каждый кг общего содержания твердого вещества в

фильтрате потребуется 0,36 кг ХПК. Это соответствует БПК примерно 0,18 кг БПК на кг общего содержания твердого вещества. Кроме того фильтрат имел

содержание азота по Кьельдалю в виде N 4400 мг/л, а

общая концентрация фосфатов в виде P 560 мг/л. В части уменьшения массы из 3000 г исходного материала, содержащего 27% твердого вещества, получили

около 770 г остатка на фильтре или примерно 25% от

массы исходного вещества.

В табл. 11 приведены некоторые концентрации металлов в исходном материале, остатке на фильтре и в фильтрате.

Пример 17. Применение способа по данному изобретению для деструкции патогенных микроорганизмов.

Образец ила анаэробного дигерирования с установки обработки сточных вод Мид Атлантик обработали по способу данного изобретения аналогично примерам 1-6. Дигерированный ил имел содержание твердого вещества 15% и 70% летучего вещества в расчете на сухое вещество.

Азот по Кьельдалю в виде N составлял 8300 мг/кг, а содержание общих фосфатов в виде P было 3000 мг/кг.

К 3000 г этого материала добавили 55 мл 93% серной кислоты (1,84 г/см3) и смесь реагировала в лабораторном сосуде при 165oC и в течение 1 ч. После этого периода времени добавили 3700 мл 10% раствора гидроксида кальция и смесь реагировала в течение 15 мин при 165oC.

После фильтрования получили остаток на фильтре, в котором при сжатии с помощью диафрагмы установили содержание сухого вещества около 50% Этот остаток содержал 58% летучих (в расчете на сухую массу), содержание ВТИ 6300 ВТИ/фунт (3496,5 ккал/кг). Азот по Кьельдалю в виде N составлял 13000 мг/кг, содержание фосфатов в виде P 6700 мг/кг.

В части уменьшения массы на 3000 г исходного материала, содержащего 15% твердого вещества, получили около 570 г остатка на фильтре, что составляет 19% от массы исходного ила.

Для каждого килограмма общего содержания твердого вещества потребовалось около 0,32 кг ХПК в фильтрате. Эта величина соответствует массе БПК около 0,16 кг МПа на кг твердого вещества.

Анализ патогенных организмов был сделан на исходном материале, на осадке на фильтре и на остатке после добавления к нему 4 мас. гидроксида кальция (см. табл. 12). Эти данные показывают, что ил удовлетворяет в части патогеннов критерию PERP для предложенного класса А.

Предыдущие примеры также иллюстрируют использование продуктов, полученных по способу данного изобретения. Примерами такого использования являются: сжигание, заполнение почв, компостирование, использование в качестве удобрения, улучшение почв, создание верхнего слоя почв, кондиционирование почв, в качестве топлива, для заполнения выработок и шахт и в качестве конструкционных материалов. Например, осадки от фильтрации по способу данного изобретения имеют высокое значение калорийности. Эти величины столь велики, что эти материалы могут использоваться как топливо. Специалисты могут легко оптимизировать условия процесса для получения топлива.

Гранулированные материалы, которые могут быть получены от процессов данного изобретения могут использоваться при обработке почвы и в сельском хозяйстве, например, как удобрение, а также как другие материалы для обработки почвы в сельскохозяйственном производстве. В этих случаях полученный в процессе осадок на фильтре измельчают с использованием обычного оборудования, например турбулятора или подобного измельчителя. При необходимости может добавляться известь или пыль от печей для обжига цемента или другие добавки. После измельчения материал также может гранулироваться с использованием дискового гранулятора или экструдера.

Производство добавки к почве может осуществляться по описанному методу. Например, если необходимо повысить pH почвы в конкретном районе, то материал, полученный в процессе данного изобретения, смешивается с почвой, известью, пылью от печи обжига цемента и т.д. Если требуется использовать материал для обработки почвы, например, во Флориде, где в почве содержится мало органического вещества и нет необходимости защелачивания почвы, в этом случае нет необходимости в щелочной обработке почвы. Также могут добавляться нитриты или нитраты, например, нитрит натрия.

Критерии, которым удовлетворяют процессы по данному изобретению, включают стабилизацию и дезинфекцию. Критерии включают снижение патогенных организмов ниже уровня детектирования, то есть ниже одного PFU (бляшкообразующие элементы) для вирусов, 3 CFR (элементы, образующие количество) для бактерий и одно жизнеспособное яйцо глистов на 100 мл ила. Эти уровни могут быть достигнуты с помощью процессов данного изобретения.

Реферат

Использование: обработка отстоя сточных вод, в частности обезвоживание илов, полученных в результате деятельности микроорганизмов, содержащих водоудерживающую клеточную структуру. Сущность изобретения: понимают pH ила до значения менее 4, проводят его тепловую обработку, тепловая обработка может проводиться при 126-199oC. Время тепловой обработки должно соответствовать времени, обеспечивающему сохранение повышенной фильтруемости ила. Давление при этом соответствует давлению, обеспечивающему жидкое состояние ила. Ил нейтрализуют ионным соединением кальция, в качестве которого может быть использована пыль от печи для обжига цемента или гидроксид кальция, до pH 5-9. Затем проводят механическую фильтрацию. Перед фильтрацией после нейтрализации можно осуществлять повторную тепловую обработку при 126-199oC в течение времени, обеспечивающего сохранение повышенной фильтруемости ила, и при давлении, обеспечивающем жидкое состояние ила. Ил также может быть обработан таким образом, что тепловую обработку осуществляют путем прямого контактирования с паром под давлением при 143-199oC в течение 15 мин-3 ч, повторную тепловую обработку при 126oC в течение 5 мин, а фильтрацию в течение не менее, чем 2 ч до содержания воды в иле менее, чем 55 мас.%. 3 с. и 12 з. п. ф-лы, 12 табл., 1 ил.

Формула

y B • mx,

где y время обработки;

x pH ила в период тепловой обработки;

B 9,986;

m 1, 894.

9. Способ повышения обезвоживания концентрированного отработанного ила с высоким содержанием водоудерживающей клеточной структурой, полученной в результате микробиологической деятельности, включающий понижение pH до величины менее 4, тепловую обработку ила путем прямого контактирования с паром под давлением, нейтрализацию его основным соединением кальция и механическую фильтрацию, отличающийся тем, что тепловую обработку проводят при 143 - 199oС в течение 15 мин 3 ч, нейтрализацию осуществляют до pH > 5, после нейтрализации проводят повторную тепловую обработку при 126oС в течение 5 мин, а фильтрацию ведут не менее 2 ч до содержания воды в иле менее 55 мас.

12. Способ повышения обезвоживания концентрированного отработанного ила с высоким содержанием водоудерживающей клеточной структуры, полученной в результате микробиологической деятельности, включающий понижение pH до значения не более 4, тепловую обработку ила и последующую механическую фильтрацию, отличающийся тем, что тепловую обработку проводят при 126 - 199oС.

Комментарии