Способ и реактор для анаэробной очистки сточных вод - RU2430020C2

Код документа: RU2430020C2

Чертежи

Описание

Данное изобретение относится к области биологической очистки сточных вод и более конкретно к использованию систем с иловым слоем при анаэробной очистке сточных вод.

При биологической обработке сточных вод используется активная биомасса (бактерии) для преобразования загрязняющих веществ (органических веществ) в безвредные компоненты.

По существу имеется два типа бактерий, которые могут выполнять такую обработку. Для так называемой анаэробной обработки (без кислорода) консорции анаэробных бактерий преобразуют загрязняющие вещества в основном в биогаз.

При аэробной обработке количество загрязняющих веществ уменьшается при аэробных (с кислородом) условиях при образовании значительного количества новых бактерий/биомассы (избыточного активного ила), что требует последующего отделения от обработанных сточных вод и отдельной обработки образованных бактерий/биомассы.

В системах реакторов с анаэробным иловым слоем используются анаэробные бактерии для преобразования загрязняющих веществ в сточных водах в биогаз. Размножение этих анаэробных бактерий в основном происходит в виде агрегатов, часто называемых гранулированной биомассой. Данные системы часто характеризуются низким объемом образования биомассы (обычно 2-4% от преобразованных веществ, вызывающих истощение растворенного кислорода (COD)) как результат низкого размножения анаэробных бактерий, включенных в процесс очистки.

Это, с одной стороны, является значительным преимуществом, поскольку избыточная биомасса, образованная в системах обработки сточных вод, должна быть удалена в качестве твердотельных отходов, при существенных затратах, однако, с другой стороны, увеличивает важность удержания/сохранения достаточного количества биологически активного ила в системе (реакторе) для обработки сточных вод.

Удержание биомассы в реакторах для анаэробной обработки может быть выполнено разными способами. Иммобилизация биомассы на неподвижном или подвижном носителе является одним из способов обеспечения разных величин времени удержания жидкости и времени удержания биомассы.

Лучшим и предпочтительным способом, однако, является использование в основном гранулированной биомассы, как это используется в реакторах UASB, EGSB и IC.

На сегодняшний день более 85% новых промышленных систем высокопроизводительной анаэробной обработки базируются на методиках с анаэробным иловым слоем (Frankin R.J. (2001). Full scale experiences with anaerobic treatment of industrial wastewater. Wat Sci. Tech., 44(8), 1-6).

Способ очистки обычно включает использование системы, в которой исходные сточные воды вводят в донную часть реактора с восходящим потоком, содержащего биомассу, диспергированную в (частично очищенных) сточных водах. В процессе анаэробной очистки образуется биогаз, и смесь жидкости (воды), твердотельных частиц (биомассы) и газа протекает вверх в таком реакторе. Перед выпуском очищенных сточных вод должно быть выполнено разделение фаз газ-жидкость-твердая фаза.

Типичная система для такого процесса базируется на кондиционирующем резервуаре, в который поступают исходные сточные воды. Поток повторно используемой воды, очищенной анаэробным образом, из реактора также поступает (обычно самотеком) в кондиционирующий резервуар. Из кондиционирующего резервуара смесь вводится в основание реактора с восходящим потоком через специально выполненную впускную распределительную систему. Затем вода протекает в верхнем направлении через плотный анаэробный иловый слой. Растворимые вещества, вызывающие истощение растворенного кислорода (COD), легко преобразуются в биогаз, который обогащен метаном, и устанавливается восходящий циркуляционный поток воды и газа вместе с илом. Секции специально выполненного трехфазного сепаратора в верхней части реактора прежде всего обеспечивают эффективную дегазацию. Затем смесь твердой фазы и жидкости вводится в корпус трехфазного сепаратора, и частицы твердой фазы, с которых удалены приставшие к ним газовые пузырьки, опускаются на дно трехфазного сепаратора и возвращаются в реактор.

В реакторах с иловым слоем биомасса удерживается посредством хорошей осаждаемости такой биомассы и использования трехфазного сепаратора или трехфазных сепараторов, установленных в реакторе, которые могут эффективным образом отделять (от обработанных сточных вод и образованного биогаза) и удерживать такую биомассу в реакторе.

Задачей данного изобретения является предоставление улучшенного способа анаэробной обработки сточных вод, основанной на технологии с использованием илового слоя.

Данная задача достигается использованием способа и реактора для анаэробной обработки сточных вод с одним или несколькими из представленных ниже отличительных признаков такой улучшенной системы; эти отличительные признаки включают:

улучшенные удержание ила и эксплуатационные качества посредством использования

улучшенного способа повторного использования воды, очищенной анаэробным образом,

улучшенного трехфазного сепаратора или трехфазных сепараторов с:

наклонными пластинами, трубами или другими внутренними компонентами, установленными в корпусе трехфазного сепаратора для увеличения эффективной поверхности осаждения,

средствами для очистки трехфазного сепаратора или трехфазных сепараторов и их внутренних компонентов в ходе протекания процесса,

несколькими пластинчатыми перегородками для отделения газа с нижней стороны трехфазного сепаратора или трехфазных сепараторов для увеличения эффективности отделения газа,

улучшенной одной или нескольких впускных распределительных систем.

Первая особенность данного изобретения состоит в улучшенной системе повторного использования воды, очищенной анаэробным образом. Повторное использование части воды, очищенной анаэробным образом, полезно для стабильного протекания процесса с анаэробным иловым слоем, и стабильного функционирования реактора или устройства для проведения такого процесса. Это обеспечивает стабильные гидравлические условия, повторное использование щелочных и питательных веществ и разбавление исходных подаваемых/сточных вод (для предотвращения создания токсичных условий и/или локального чрезмерного содержания веществ. В применяемых в настоящее время способах, реакторах или устройствах с использованием анаэробного илового слоя обычной практикой является повторное использование (части) воды, очищенной анаэробным образом, (самотеком) возвращаемой в кондиционирующий резервуар, после того как она полностью прошла через трехфазный сепаратор или трехфазные сепараторы. Это приводит к избыточной нагрузке на поверхность (выраженной как м3 воды/м2 поверхности трехфазного сепаратора · час) трехфазного сепаратора или трехфазных сепараторов, при определении нагрузки на поверхность как величины, полученной делением полного расхода исходной воды, подаваемой в реактор (= расход фактических исходных сточных вод + расход повторно используемой воды), на имеющуюся в распоряжении площадь поверхности трехфазного(ых) сепаратора(ов).

Данное изобретение в этом первом варианте осуществления определяется как способ анаэробной очистки сточных вод при использовании системы илового слоя, при котором подают сточные воды и повторно используемую воду в нижнюю часть реактора с восходящим потоком, содержащего в основном гранулированную биомассу, с соответствующим образованием биогаза при такой обработке, пропускают образованную смесь газ/жидкость/твердую фазу в верхнем направлении, отделяют газ и твердую фазу от жидкости в трехфазном сепараторе и получают тем самым воду, очищенную анаэробным образом, которая выводится из верхней части сепаратора, улучшение способа включает отбор повторно используемой воды отдельно от удаляемой очищенной воды после отделения газа от жидкости, либо из верхней части реактора с внешней стороны трехфазного сепаратора, либо из трехфазного сепаратора.

Элемент новизны данного изобретения заключается в том, что повторно используемую воду, очищенную анаэробным образом, отбирают не от воды, выпускаемой из трехфазного сепаратора, а из верхней части реактора с внешней стороны трехфазного сепаратора, из специальной секции трехфазного(ых) сепаратора(ов) или предпочтительно из донной части трехфазного(ых) сепаратора(ов), где биогаз уже отделен и собраны осажденные твердотельные частицы (из корпуса трехфазного сепаратора).

В другом варианте осуществления данное изобретение относится к реактору с восходящим потоком, который применим в способе по данному изобретению, данный реактор с восходящим потоком содержит реакторный бак, имеющий объединенный с ним, по меньшей мере, один трехфазный сепаратор для разделения газа, твердой фазы и жидкости, при этом, по меньшей мере, один трехфазный сепаратор находится в верхней части указанного реактора, впускное распределительное средство для введения потока сточных вод в реактор, указанное впускное распределительное средство находится в нижней части реактора, средство для удаления очищенной воды, которое удаляет воду, очищенную анаэробным образом, из сепаратора, средство для отбора повторно используемой воды, которое отбирает поток повторно используемой воды из реактора, данное средство отделено от средства для удаления очищенной воды, при этом средство для отбора повторно используемой воды выполнено таким образом, что отбирает воду из трехфазного сепаратора или из верхней части реактора с внешней стороны трехфазного сепаратора после отделения газа от жидкости.

Имеются различные способы, посредством которых повторно используемая вода может быть отобрана из верхней части реактора или из трехфазного сепаратора. В первом варианте осуществления повторно используемая вода отбирается из сепаратора в месте, в котором газ уже отделен. Предпочтительно отбор выполняется из донной части сепаратора, непосредственно над пластинами, отклоняющими газ. При этом всегда, однако, важно, чтобы газ был отделен от жидкой фазы перед отбором повторно используемой жидкости.

В другом варианте осуществления повторно используемая жидкость отбирается из верхней части реактора, с внешней стороны сепаратора, т.е. из смеси твердой фазы-газа-жидкой фазы. В этом варианте осуществления также возможно расположение места отбора повторно используемой жидкости после приспособления, отклоняющего газ, такого как наклонная пластина, посредством чего обеспечивается некоторое отделение газа из смеси твердой фазы-газа-жидкой фазы.

В еще одном варианте осуществления также возможно специальное использование одного или нескольких трехфазных сепараторов (при условии наличия более чем одного сепаратора) или части трехфазного(ых) сепаратора(ов) для отбора повторно используемой жидкости, в то время как остальной(ые) сепаратор(ы) или части трехфазного(ых) сепаратора(ов) используются только лишь в качестве сепаратора(ов) для выпуска очищенных сточных вод.

Количество повторно используемой воды (по объему) обычно будет находиться между >0 и 95% суммарного количества повторно используемой воды и выпускаемой воды, очищенной анаэробным образом. Соответственно количество выпускаемой воды, очищенной анаэробным образом, будет находиться между 5 и <100% от указанного суммарного количества.

В результате полезная нагрузка на поверхность (м3/м2·ч) трехфазного сепаратора так низка, насколько это возможно, и прямо пропорциональна фактическому расходу исходных сточных вод.

Важным преимуществом данного изобретения является возможность либо проектирования трехфазных сепараторов меньшего размера, что позволило бы снизить инвестиционные расходы, либо реализации более высоких эксплуатационных характеристик трехфазного сепаратора вследствие более низкой гидравлической нагрузки на него.

Довольно часто реактор содержит несколько трехфазных сепараторов. В таком случае важно иметь эффективное и равное количество повторно используемой части жидкости, очищенной анаэробным образом, от каждого трехфазного сепаратора и по длине/поверхности каждого трехфазного сепаратора.

В другом варианте осуществления данного изобретения это достигается использованием для отбора повторно используемой жидкости системы для регулирования расхода между минимальной и максимальной величинами.

Автоматические перекрывающие клапаны при этом установлены на линиях/трубах для возврата повторно используемой жидкости от каждого трехфазного сепаратора. В этом случае полное или частичное количество повторно используемой жидкости может быть отобрано от каждого трехфазного сепаратора или трубы по отдельности. Другими словами, в этом варианте осуществления поток повторно используемой жидкости от каждого трехфазного сепаратора регулируется данными клапанами, посредством которых определяется распределение количества повторно используемой жидкости от каждого трехфазного сепаратора.

В первом варианте осуществления каждый трехфазный сепаратор содержит на дне трубу для отбора повторно используемой жидкости, очищенной анаэробным образом, с несколькими отверстиями/щелями (расположенными внутри трехфазного сепаратора) вдоль ее длины.

Каждая труба вытянута через стенки соответственно трехфазного сепаратора и реакторного бака и содержит перекрывающий автоматический клапан (с внешней стороны реактора) непосредственно перед соединением всех труб с коллектором.

Этот коллектор объединяет потоки повторно используемой жидкости, очищенной анаэробным образом, от каждого трехфазного сепаратора и выпускает объединенный поток в кондиционирующий резервуар. Это может быть также пояснено следующим примером.

Расчетный расход исходных сточных вод 100 м3/ч.

Фактический расход сточных вод 60 м3/ч.

Расход воды, подаваемой в реактор, составляет 150 м3/ч, так что 50 м3/ч жидкости, очищенной анаэробным образом, используется повторно в расчетном режиме.

Эффективная поверхность трехфазного сепаратора 15 м2.

Реактор имеет 3 трехфазных сепаратора равной длины.

Для известного уровня техники полезная нагрузка на поверхность трехфазного сепаратора, как для проектного решения, так и фактически, составляет 150/15=10 м3/м2·ч. В соответствии с предпочтительным вариантом осуществления данного изобретения с улучшенным отбором повторно используемой жидкости полезная нагрузка на поверхность трехфазного сепаратора составляет 100/15=6,67 м3/м2·ч в расчетном режиме и лишь 60/15=4 м3/м2·ч в условиях фактического функционирования.

В соответствии с предпочтительным вариантом осуществления перекрывающие клапаны в линии для отбора повторно используемой жидкости имеют, например, следующую последовательность функционирования.

В любой момент времени 2 клапана закрыты и 1 клапан открыт.

Каждые 5 минут происходит переключение: один из закрытых клапанов открывается, и в то же время открытый клапан закрывается.

Таким образом, в любой момент времени полный поток повторно используемой жидкости отбирается из одного из трех трехфазных сепараторов с расходом 50 м3/ч в расчетном режиме и максимальным расходом 150 м3/ч в случае отсутствия потока исходных сточных вод.

Результатом такого регулирования потоков во времени является:

более равномерная рециркуляция повторно используемой жидкости от каждого трехфазного сепаратора и на протяжении длины каждого трехфазного сепаратора,

автоматическая очистка трехфазного сепаратора со снижением риска засорения.

Другим отличительным признаком трехфазного сепаратора по данному изобретению является то, что в корпусе трехфазного сепаратора установлены наклонные пластины, трубы или другие наклонные внутренние компоненты для увеличения эффективной поверхности осаждения без изменения объема.

Внутренние компоненты позиционированы под углом, составляющим обычно от 50 до 70°, для обеспечения осаждения под действием силы тяжести собранных твердотельных частиц и свободного пространства между пластинами в трубах или между внутренними компонентами составляют обычно, по меньшей мере, 50 мм для предотвращения засорения. Это может быть также пояснено следующим примером.

Расчетный расход исходных сточных вод 100 м3/ч.

Фактический расход сточных вод 60 м3/ч.

Расход воды, подаваемой в реактор, составляет 150 м3/ч, так что 50 м3/ч жидкости, очищенной анаэробным образом, используется повторно в расчетном режиме.

Реактор имеет три трехфазных сепаратора одинаковой длины с эффективной поверхностью осаждения 5 м2 каждый без дополнительных внутренних компонентов и эффективной поверхностью осаждения 25 м2, образуемой в результате использования группы наклонных труб в количестве ~100 диаметром 150 мм каждая, данные трубы позиционированы под углом 60° в корпусе трехфазного сепаратора.

Полезная нагрузка на поверхность трехфазного сепаратора, как для проектного решения, так и фактически, составляет 100/15=6,67 м3/м2·ч в обычной системе. В соответствии с данным изобретением полезная нагрузка на поверхность трехфазного сепаратора составляет 100/75=1,13 м3/м2·ч для проектного решения и лишь 60/75=0,8 м3/м2·ч при фактических условиях функционирования.

Это является значительным преимуществом как в отношении более высокой эффективности процесса (улучшенного контроля запаса ила, более высоких эксплуатационных качеств и улучшенных уровней выбросов), так и для обеспечения более низких общих инвестиционных затрат.

Для реализации одной и той же нагрузки на поверхность требуется меньше трехфазных сепараторов (поверхности).

Кроме того, комбинация дополнительной поверхности осаждения и новых средств для повторного использования жидкости, очищенной анаэробным образом, имеет результатом более эффективное отделение осажденных твердотельных частиц на дне трехфазного сепаратора. Это также снижает риск засорения.

В случае сепаратора или его части, специально предназначенных для повторно используемой воды, возможно использование других видов внутренних компонентов в данном сепараторе или его части, чем в сепараторах для выпуска очищенных сточных вод, или же вообще отсутствие внутренних компонентов в данном сепараторе или его части.

Данное средство для очистки анаэробным образом сточных вод предоставляет также возможность очистки трехфазного(ых) сепаратора(ов) и его(их) внутренних компонентов в процессе эксплуатации посредством подачи обратного потока воды или (био)газа, нагнетаемых через ту же самую выводную трубу и отверстия или щели.

Это особенно важно, когда реактор функционирует при давлении биогаза (полностью закрыт), поскольку при таких условиях очень неудобно открывать реактор для проверки или очистки.

Трехфазный(е) сепаратор(ы) в соответствии с данным изобретением может(могут) иметь несколько (от 2 до 10) отклоняющих перегородок для отделения биогаза, аналогичных тем, что используются в трехфазных сепараторах Biothane UASB и Biobed. Осажденные твердотельные частицы из трехфазного сепаратора будут возвращаться непосредственно в реактор в результате циркуляционного потока, обусловленного разностью в весе (наведенного потока).

Другой важный предпочтительный отличительный признак, относящийся к новому способу и реактору с анаэробным иловым слоем по данному изобретению, связан с улучшением смешивания и распределения сточных вод, подлежащих обработке, со всей имеющейся биомассой.

Обычно впускная распределительная система содержит одно сопло на 1-4 м2 поверхности реактора и имеет четное число сопел, равномерно распределенных по поверхности реактора при использовании ветвей с несколькими соплами на одной ветви.

Специфическим отличительным признаком этого варианта осуществления данного изобретения является то, что изготавливается с несколькими впускными распределительными системами, расположенными на разной его высоте.

Это не только предоставляет улучшенное распределение и смешивание потока воды, подаваемой в реактор, с имеющейся в наличии биомассой, но также очень эффективно разрушает застойные слои ила и предотвращает образование полостей, заполненных биогазом, которые могут приводить к нерегулярным и нежелательным выпускам образуемого биогаза из реактора.

Предпочтительно реактор имеет, по меньшей мере, одну, более предпочтительно от 2 до 5 независимо функционирующих впускных распределительных систем. Эти системы расположены в разных плоскостях по высоте реактора. Как правило, первая система расположена вблизи дна реактора. Другие впускные распределительные системы расположены над первой системой в местах между уровнями, соответствующими 15 и 55% от высоты реактора.

В типичной конфигурации одна система расположена на дне реактора, а другие системы расположены на высоте соответственно 2, 4 и 6 м от дна.

Впускная распределительная система может быть выполнена в виде системы для регулирования расхода между минимальной и максимальной величинами с предпочтительно горизонтальным выпуском для улучшения смешивания и разрушения илового слоя (для предотвращения захвата биогаза). Обычно 0-40% потока направляется в одну половину сопел и соответственно 60-100% в другую половину. Предпочтительное переключение от минимума до максимума осуществляется каждые 1-5 минут.

В настройках при использовании двух впускных распределительных систем обычно от 20 до 80% потока направляется в придонную впускную распределительную систему и соответственно от 80 до 20% потока во впускную распределительную систему на более высоком уровне.

В случае использования более двух впускных распределительных систем распределение поступающей жидкости между системами следующее: 20-80% потока направляется в придонную впускную распределительную систему и остаток, т.е. 80-20% потока распределяется равномерно между остальными впускными распределительными системами на более высоких уровнях.

Этот вариант осуществления поясняется следующим примером.

Расчетный расход исходных сточных вод 100 м3/ч.

Фактический расход сточных вод 60 м3/ч.

Расход воды, подаваемой в реактор, составляет 150 м3/ч, так что 50 м3/ч жидкости, очищенной анаэробным образом, используется повторно в расчетном режиме.

Реактор 600 м3, высотой 15 м и с поверхностью 40 м2.

Реактор имеет 3 впускных распределительных системы вдоль его высоты, одна расположена вблизи дна, другая на высоте 2 м и третья на высоте 4 м.

Каждая впускная распределительная система снабжена 4 ветвями и 10 соплами в целом.

1/2 потока, поступающего в реактор (т.е. 75 м3/ч) направляется в придонную впускную распределительную систему и по 1/4 (т.е. 37,5 м3/ч) направляется во впускные распределительные системы, расположенные соответственно на высоте 2 и 4 м.

Каждая впускная распределительная система функционирует с распределением потока между минимальной и максимальной величинами 30%/70%, как поясняется выше.

Различные аспекты данного изобретения теперь будут разъяснены с привлечением приложенных фигур, среди которых

фиг.1 представляет собой общую схему расположения технологического оборудования, состоящего из реактора и кондиционирующего резервуара,

фиг.2a представляет собой вид сбоку трехфазного сепаратора,

фиг.2b представляет собой вид сверху сепаратора,

фиг.2c представляет собой другой вид сверху сепаратора,

фиг.3 представляет собой схему реактора с восходящим потоком с впускными распределительными системами на нескольких уровнях,

фиг.4a и 4b представляют собой два варианта осуществления труб для непосредственного отбора повторно используемой жидкости,

фиг.5 представляет собой вид сверху реактора с восходящим потоком с несколькими трехфазными сепараторами и

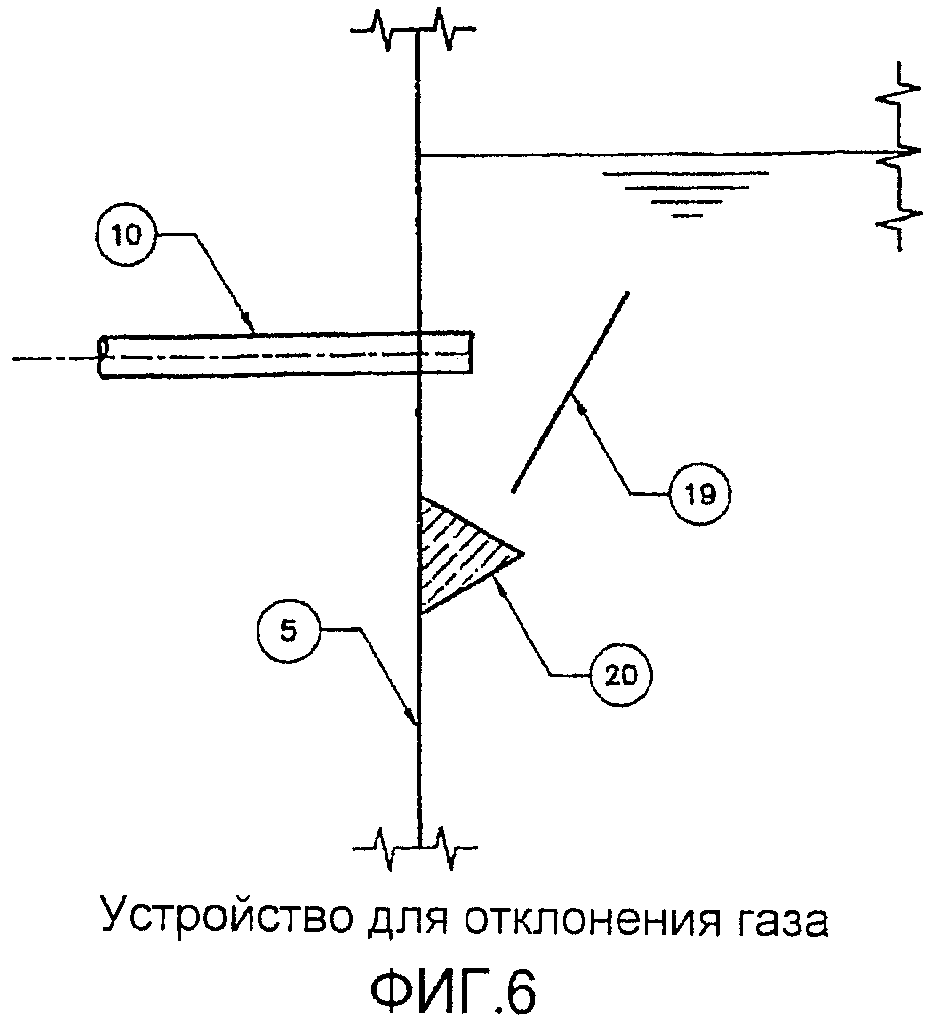

фиг.6 представляет собой схему отбора повторно используемой жидкости из верхней части реактора с использованием пластины, отклоняющей газ.

На фиг.1 исходные сточные воды 1 поступают в кондиционирующий резервуар 2, в котором они объединяются с повторно используемой водой 10 (протекающей самотеком из реактора 5 с восходящим потоком). В кондиционирующем резервуаре 2 вода кондиционируется (температура, pH, добавление питательных веществ) средствами, которые не показаны. Подающий насос 3 реактора закачивает кондиционированную воду через клапаны 4 во впускные распределительные системы 6, расположенные вблизи дна реактора 5.

Сточные воды поднимаются в реакторе, в котором присутствует иловый слой, состоящий в основном из гранулированного ила. Вследствие анаэробного разложения загрязняющих веществ в сточных водах образуется биогаз и создается смесь твердой фазы, жидкости и газа. Данная смесь вводится в трехфазный сепаратор 8, в котором газ удаляется посредством наклонных перегородок 12. Твердотельные частицы в смеси оседают через сепаратор и возвращаются в реактор. Очищенные сточные воды выводятся через линию 9. Образованный газ удаляется через линию 7. Повторно используемая жидкость отбирается (самотеком) через линию 10. В альтернативном варианте повторно используемая жидкость может отбираться (во всех случаях самотеком) с места 10a (с внешней стороны трехфазного сепаратора) или 10b (из части трехфазного сепаратора).

На фиг.2a представлен подробный вид трехфазного сепаратора 8, на котором 13 обозначает впускное отверстие для потока воды. Эта вода также содержит газ и твердотельные частицы, протекает между несколькими отклоняющими перегородками 12 для отделения биогаза. Вследствие турбулентного протекания смеси в нижнем направлении включенный в нее газ отделяется от твердотельных частиц. Часть смеси протекает вниз через участок между дном отклоняющих пластин и более низким газовым зазором 11, а часть ее протекает вверх во внутреннюю секцию 15 сепаратора 8. Внутренняя секция 15 предпочтительно снабжена внутренними компонентами, такими как наклонные трубы или наклонные пластины, чтобы улучшить разделение жидкости и твердой фазы. Твердотельные частицы оседают в нижнем направлении и возвращаются в реактор через участок 16. Жидкость протекает вверх из внутренней секции 15, и через сливные желоба 14 очищенные сточные воды удаляются по линии 9. Повторно используемая жидкость может быть отобрана из донной части трехфазного сепаратора 8 и затем через трубу 10 самотеком поступать в кондиционирующий резервуар.

На фиг.2b представлен вид сверху трехфазного сепаратора 8, для которого числовые обозначения соответствуют числовым обозначениям в описании фиг.1 и 2a. На этой фигуре представлены различные возможные варианты наклонных пластин. 15a обозначает гофрированные наклонные пластины, 15b обозначает наклонные трубы и 15c обозначает наклонные плоские пластины.

На фиг.2c представлен вид сверху трехфазного сепаратора, который имеет секцию, специально предназначенную для отбора повторно используемой жидкости. Эта секция обозначается как 16. Эта секция может быть с внутренними компонентами или без них. Вода из секции 16 протекает через сливные желоба 14a к трубе 10 для отбора повторно используемой жидкости. Выпускаемые очищенные сточные воды протекают по желобам 14 к трубе 9 для выпуска очищенных сточных вод.

На фиг.3 изображена сложная впускная распределительная система, которая имеет четыре распределительных системы 6a, 6b, 6c и 6d. Количество воды, подаваемой к разным выпускным трубам, регулируется клапанами 4a, 4b, 4c и 4d.

На фиг.4a и 4b представлены детали труб для непосредственного отбора повторно используемой жидкости, которые предпочтительно расположены на дне трехфазного сепаратора 10. На фиг.4a показана труба с отверстиями 17. На фиг.4b показана труба со щелями 17a.

На фиг.5 показан вид сверху нескольких трехфазных сепараторов в реакторе с восходящим потоком. В этом варианте осуществления показано два сепаратора, однако он может также включать больше сепараторов. Каждый из сепараторов соединен трубами для непосредственного отбора повторно используемой жидкости с линией 10 для повторно используемой жидкости. Трубы для непосредственного отбора повторно используемой жидкости снабжены клапанами, которые являются двухпозиционными или могут регулировать расход от 0 до 100% плавным или ступенчатым образом.

На фиг.6 представлен возможный вариант осуществления отклонения газа с внешней стороны трехфазного сепаратора. Это устройство состоит из средств 19 и 20, отклоняющих газ, которые расположены перед средством 10 для отбора повторно используемой жидкости.

Реферат

Изобретение относится к биологической очистке сточных вод. Исходные сточные воды 1 подают в кондиционирующий резервуар 2. Поток повторно используемой воды, очищенной анаэробным образом, самотеком поступает через линию 10 в кондиционирующий резервуар 2. Из кондиционирующего резервуара 2 образованную смесь сточных вод перекачивают насосом 3 в основание реактора 5 с восходящим потоком через впускные распределительные системы 6. Вода протекает в верхнем направлении через плотный анаэробный иловый слой. Вследствие анаэробного разложения загрязняющих веществ в сточных водах образуется биогаз и смесь твердой фазы, жидкости и газа. Образованную смесь вводят в трехфазный сепаратор 8. Газ удаляют посредством наклонных перегородок 12 через линию 7. Очищенные сточные воды выводят через линию 9. Изобретение позволяет улучшить анаэробную обработку сточных вод. 2 н. и 16 з.п. ф-лы, 9 ил.

Комментарии