Система для механизма переключения рабочего выступа кулачка с многочисленными профилями подъема - RU147231U1

Код документа: RU147231U1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ПОЛЕЗНАЯ МОДЕЛЬ

Настоящая полезная модель относится к системам и способам для системы переключения кулачков в двигателе, используемой для регулировки подъема клапана у клапанов газообмена в цилиндрах двигателя.

УРОВЕНЬ ТЕХНИКИ

Двигатели могут использовать системы переключения кулачков для регулировки подъема клапана у клапанов газообмена в цилиндрах. Например, рабочие выступы кулачков, присоединенные к распределительному валу двигателя, могут иметь разные профили подъема, такие как полный подъем, частичный подъем или нулевой подъем. Например, такие двигатели могут включать в себя переключение профиля кулачков (CPS), чтобы задействовать режимы клапанного механизма с высоким или низким подъемом, которые соответствуют повышенной эффективности использования топлива, при высокой и низкой скорости вращения двигателя, соответственно. В качестве еще одного примера, например, посредством переключения на профиль нулевого подъема, цилиндры двигателя могут выводиться из работы в режимах работы с пониженной выходной мощностью двигателя, чтобы повышать эффективность использования топлива.

Например, как описано в US 7,404,383 (МПК F01L13/00, H01R13/62, опубл. 29.07.2008), двигатель может содержать распределительный вал с многочисленными наружными гильзами, содержащими рабочие выступы, прикрепленными на шлицах к центральному кулачку. Посредством зацепления штифта с проточенной ступицей в каждой гильзе, осевое положение гильзы может переустанавливаться, так что другой рабочий выступ кулачка зацепляется с роликовым пальцевым повторителем (RFF) клапана.

Различные конфигурации привода и канавки известны для этих типов механизмов переключения клапанов. В одном из подходов, для двухступенной системы, двухштифтовый привод может взаимодействовать с Y-образной канавкой, чтобы предоставлять возможность смещения гильзы в любом направлении в зависимости от ее начальной точки. Один из типов привода может предоставлять обоим штифтам возможность выпускаться под воздействием тока, если штифт физически не блокирован, так как под ним нет канавки. После того, как штифт выдвинут в достаточной степени, привод может обесточиваться, и штифт будет оставаться выдвинутым до тех пор, пока не уменьшается глубина канавки, толкая его обратно в исходное положение, где он остается до тех пор, пока привод вновь не будет находиться под током.

Авторы в материалах настоящего описания выявили, что в подходах, которые приводят в действие оба штифта, может существовать временное окно, в котором привод может быть под током до тех пор, пока надлежащий штифт не выводится в свою канавку, затем привод должен обесточиваться до того, как другой штифт попадает в надлежащую канавку, которую он проходит по мере того, как перемещается гильза. Если привод не обесточен вовремя, второй штифт мог бы западать в канавке, вызывая механическую помеху. Эта механическая помеха вероятно приводила бы к существенному ущербу по отношению к системе. Предшествующие решения, использующие Y-образный механизм для распределительного вала с гильзой двухступенчатого переключения, использовали приводы с отдельным управлением штифтами. Однако, использование отдельного управления штифтами типично требует двух катушек на каждый привод, а также вдвое больше сигналов управления из модуля управления двигателя, таким образом, увеличивая затраты, связанные с такими системами.

СУЩНОСТЬ ПОЛЕЗНОЙ МОДЕЛИ

Для преодоления обозначенных выше проблем предложена система для механизма переключения рабочего выступа кулачка с многочисленными профилями подъема, содержащая:

корпус, содержащий первое и второе параллельные каналы, продолжающиеся через него;

первый штифт внутри первого канала и второй штифт внутри второго канала, причем первый и второй штифты выполнены с возможностью перемещения внутри своих соответствующих каналов из исходного положения внутри корпуса в выдвинутое положение, в котором часть штифта продолжается наружу корпуса, при этом первый и второй штифты каждый содержат выемку;

шариковый блокировочный механизм между первым и вторым каналами в выемках в штифтах в исходном положении, содержащий сферический подвижный шарик и выполненный с возможностью взаимодействия с выемкой в штифте в исходном положении при расположении другого штифта в выдвинутом положении; и

привод, присоединенный к первому и второму штифтам, выполненный с возможностью приложения усилия для направления первого и второго штифтов в выдвинутые положения.

В одном из вариантов предложена система, в которой шариковый блокировочный механизм содержит шарик, расположенный в отверстии между первым и вторым каналами.

В одном из вариантов предложена система, в которой расстояние между штифтами по выемкам в штифтах является по существу таким же, или меньшим, чем диаметр шарика.

В одном из вариантов предложена система, в которой шариковый блокировочный механизм содержит шарик, расположенный в отверстии между первым и вторым каналами, причем отверстие смещено от центральной линии через оба штифта.

В одном из вариантов предложена система, в которой диаметр шарика составляет по существу такую же длину, как расстояние между первым штифтом в области без выемки и вторым штифтом на выемке в положении, смещенном от центральной линии через оба штифта.

Кроме того, в одном из примерных подходов для преодоления обозначенных выше проблем предложен способ для привода механизма переключения рабочего выступа кулачка с многочисленными профилями подъема, включающий в себя этапы, на которых выпускают первый штифт в канавку наружной гильзы распределительного вала, в то время как второй штифт остается на месте вследствие отсутствия канавки, в которую следует выпускаться, и поддерживают второй штифт на месте посредством шарикового блокировочный механизма, даже после того, как второй штифт выдвинут в освобожденную канавку в наружной гильзе распределительного вала.

Таким образом, второй штифт может предохраняться от выпускания после того, как был выпущен (надлежащий) первый штифт, посредством использования механического блокировочного механизма внутри привода, так что второй штифт не может попадать в непредусмотренную канавку, которую он проходит по мере того, как перемещается гильза. Кроме того, при таком подходе, всего лишь одиночная катушка может использоваться для приведения в действие обоих штифтов, приводя к потенциальному снижению затрат, связанных с дополнительными приводами и механизмами управления.

Следует понимать, что сущность полезной модели, приведенная выше, представлена для ознакомления с упрощенной формой подборки концепций, которые дополнительно описаны в подробном описании. Не предполагается идентифицировать ключевые или существенные признаки заявленного предмета полезной модели, объем которой однозначно определен формулой полезной модели, которая сопровождает подробное описание. Более того, заявленный предмет полезной модели не ограничен вариантами осуществления, которые исключают какие-либо недостатки, отмеченные выше или в любой части этого описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 показывает схематичное изображение одного цилиндра примерной системы двигателя.

Фиг.2 показывает примерную систему переключения рабочего выступа кулачка в соответствии с описанием.

Фиг.3-6 показывает примерный привод переключения рабочего выступа кулачка в соответствии с описанием.

Фиг.7 показывает примерный приводной штифт в соответствии с описанием.

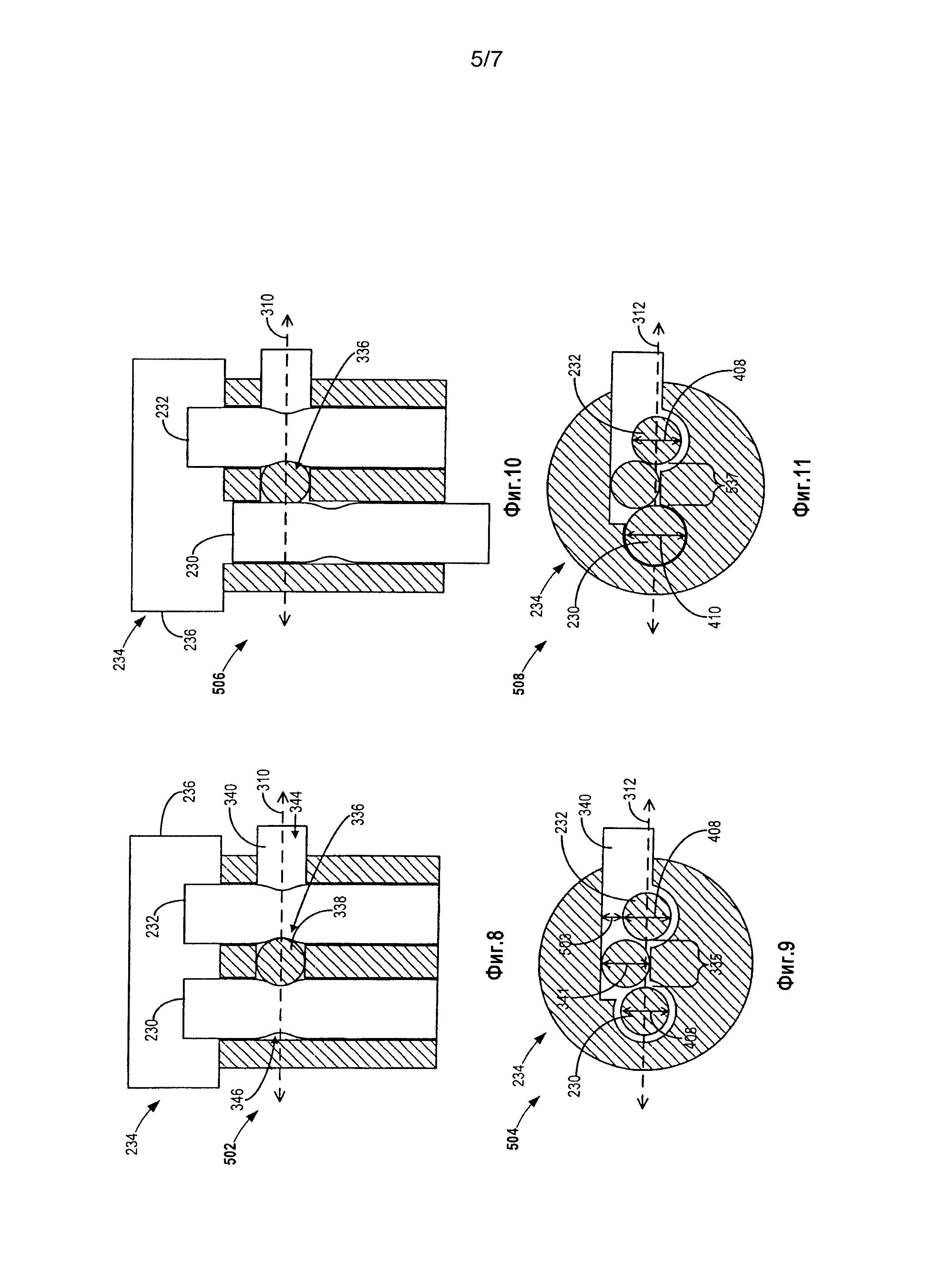

Фиг.8-11 показывает еще один примерный привод переключения рабочего выступа кулачка в соответствии с описанием.

Фиг.12-13 показывает примерный привод переключения рабочего выступа кулачка во взаимодействии с гильзой.

Фиг.14 показывает примерный способ для привода механизма переключения рабочего выступа кулачка с многочисленными профилями подъема.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ПОЛЕЗНОЙ МОДЕЛИ

Последующее описание относится к системам и способам для системы переключения кулачков в двигателе, используемой для регулировки подъема клапана у клапанов газообмена в цилиндрах двигателя, такого как двигатель, показанный на фиг.1. Как показано на фиг.2, двигатель может включать в себя распределительный вал с многочисленными наружными гильзами, содержащими рабочие выступы, прикрепленные на шлицах к центральному распределительному валу. Посредством взаимодействия штифта с проточенной ступицей в каждой гильзе, осевое положение гильзы может переустанавливаться, так что другой рабочий выступ кулачка взаимодействует с повторителем клапана, например, роликовым пальцевым повторителем (RFF), ползунковым пальцевым повторителем или установленным на валу повторителем. Как проиллюстрировано на фиг.3-13 и описано в способе по фиг.14, привод переключения рабочего выступа кулачка может включать в себя шариковый блокировочный механизм, так чтобы первый штифт мог выпускаться в канавку наружной гильзы распределительного вала, в то время как второй штифт остается на месте вследствие отсутствия канавки, в которую следует выпускаться. После того, как штифт выпущен в канавку, второй штифт может удерживаться в исходном положении посредством шарикового блокировочного механизма даже после того, как второй штифт выдвинут в освобожденную канавку в наружной гильзе распределительного вала. В некоторых примерах, второй штифт может слегка перемещаться до предохранения от дальнейшего перемещения шариковым блокировочным механизмом. Поверхность управляющей канавки может быть выполнена, чтобы обеспечивать это небольшое перемещение, посредством включения наклонной плоскости на краю канавки, где штифт иначе мешал бы.

Далее, с обращением к фигурам, фиг. 1 изображает примерный вариант осуществления камеры сгорания или цилиндра двигателя 10 внутреннего сгорания. Двигатель 10 может принимать параметры управления из системы управления, включающей в себя контроллер 12, и входные данные от водителя 130 транспортного средства через устройство 132 ввода. В этом примере, устройство 132 ввода включает в себя педаль акселератора и датчик 134 положения педали для формирования пропорционального сигнала PP положения педали. Цилиндр 14 (в материалах настоящего описания также «камера сгорания») двигателя 10 может включать в себя стенки 136 камеры сгорания с поршнем 138, расположенным в них. Поршень 138 может быть присоединен к коленчатому валу 140, так чтобы возвратно-поступательное движение поршня преобразовывалось во вращательное движение коленчатого вала. Коленчатый вал 140 может быть присоединен к по меньшей мере одному ведущему колесу пассажирского транспортного средства через систему трансмиссии. Кроме того, стартерный электродвигатель может быть присоединен к коленчатому валу 140 через маховик, чтобы давать возможность операции запуска двигателя 10.

Цилиндр 14 может принимать всасываемый воздух через последовательность впускных воздушных каналов 142, 144 и 146. Впускной воздушный канал 146 может сообщаться с другими цилиндрами двигателями 10 в дополнение к цилиндру 14. В некоторых вариантах осуществления, один или более впускных каналов могут включать в себя устройство наддува, такое как турбонагнетатель или нагнетатель. Например, фиг. 1 показывает двигатель 10, снабженный турбонагнетателем, включающим в себя компрессор 174, расположенный между впускным каналами 142 и 144, и турбиной 176 с приводом от выхлопной системы, расположенной вдоль выпускного канала 148. Компрессор 174 может по меньшей мере частично приводиться в действие турбиной 176 с приводом от выхлопной системы через вал 180, где устройство наддува выполнено в виде турбонагнетателя. Однако, в других примерах, таких как где двигатель 10 снабжен нагнетателем, турбина 176 с приводом от выхлопной системы, по выбору, может быть не включена в состав, где компрессор может приводиться в действие механической подводимой мощностью от электродвигателя или двигателя. Дроссель 20, включающий в себя дроссельную заслонку 164, может быть установлен вдоль впускного канала двигателя для изменения расхода и/или давления всасываемого воздуха, подаваемого в цилиндры двигателя. Например, дроссель 20 может быть расположен ниже по потоку от компрессора 174, как показано на фиг. 1, или, в качестве альтернативы, может быть предусмотрен выше по потоку от компрессора 174.

Выпускной канал 148 может принимать выхлопные газы из других цилиндров двигателя 10 в дополнение к цилиндру 14. Датчик 128 выхлопных газов показан присоединенным к выпускному каналу 148 выше по потоку от устройства 178 снижения токсичности выхлопных газов, хотя, в некоторых вариантах осуществления, датчик 128 выхлопных газов может быть расположен ниже по потоку от устройства 178 снижения токсичности выхлопных газов. Датчик 128 может быть выбран из числа различных пригодных датчиков для выдачи показания топливно-воздушного соотношения в выхлопных газах, например, таких как линейный кислородный датчик или UEGO (универсальный или широкодиапазонный датчик количества кислорода в выхлопных газах), двухрежимный кислородный датчик или датчик EGO (который изображен), HEGO (подогреваемый EGO), NOx, HC, или CO. Устройство 178 снижения токсичности выхлопных газов может быть трехкомпонентным каталитическим нейтрализатором (TWC), уловителем NOx, различными другими устройствами снижения токсичности выхлопных газов или их комбинациями.

Температура выхлопных газов может измеряться одним или более датчиков температуры (не показаны), расположенных в выпускном канале 148. В качестве альтернативы, температура выхлопных газов может логически выводиться на основании условий работы двигателя, таких как скорость вращения, нагрузка, топливно-воздушное соотношение (AFR), запаздывание искрового зажигания, и т.д. Кроме того, температура выхлопных газов может вычисляться по одному или более датчиков 128 выхлопных газов. Может быть принято во внимание, что температура выхлопных газов, в качестве альтернативы, может оцениваться любой комбинацией способов оценки температуры, перечисленных в материалах настоящего описания.

Каждый цилиндр двигателя 10 может включать в себя один или более впускных клапанов и один или более выпускных клапанов. Например, цилиндр 14 показан включающим в себя по меньшей мере один впускной тарельчатый клапан 150 и по меньшей мере один выпускной тарельчатый клапан 156, расположенные в верхней области цилиндра 14. В некоторых вариантах осуществления, каждый цилиндр двигателя 10, в том числе, цилиндр 14, может включать в себя по меньшей мере два впускных тарельчатых клапана и по меньшей мере два выпускных тарельчатых клапана, расположенных в верхней области цилиндра.

Впускной клапан 150 может управляться контроллером 12 посредством приведения в действие кулачков через систему 151 кулачкового привода. Подобным образом, выпускной клапан 156 может управляться контроллером 12 через систему 153 кулачкового привода. Каждая из систем 151 и 153 кулачкового привода может включать в себя один или более кулачков и может использовать одну или более из систем переключения профиля кулачков (CPS), регулируемой установки фаз кулачкового распределения (VCT), регулируемой установки фаз клапанного распределения (VVT) и/или регулируемого подъема клапана (VVL), которые могут управляться контроллером 12 для изменения работы клапанов. Работа впускного клапана 150 и выпускного клапана 156 может определяться датчиками положения клапана (не показаны) и/или, соответственно, датчиками 155 и 157 положения распределительного вала. В альтернативных вариантах осуществления, впускной и/или выпускной клапан могут управляться посредством клапанного распределителя с электромагнитным управлением. Например, цилиндр 14, в качестве альтернативы, может включать в себя впускной клапан, управляемый посредством приведения в действие клапанного распределителя с электромагнитным управлением, и выпускной клапан, управляемый через кулачковый привод, включающий в себя системы CPS и/или VCT. В кроме того еще других вариантах осуществления, впускной и выпускной клапаны могут управляться системой золотникового привода или распределителя либо системой привода или распределителя с переменной установкой фаз клапанного распределения. Примерная система кулачкового привода подробнее описана ниже со ссылкой на фиг. 2.

Цилиндр 14 может иметь степень сжатия, которая является отношением объемов того, когда поршень 138 находится в нижней мертвой точке, к тому, когда в верхней мертвой точке. Традиционно, степень сжатия находится в диапазоне от 9:1 до 10:1. Однако, в некоторых примерах, где используется другое топливо, степень сжатия может быть увеличена. Это, например, может происходить, когда используется более высокооктановое топливо или топливо с более высоким скрытым теплосодержанием испарения. Степень сжатия также может быть повышена, если используется непосредственный впрыск, вследствие его воздействия на работу двигателя с детонацией.

В некоторых вариантах осуществления, каждый цилиндр двигателя 10 может включать в себя свечу 192 зажигания для инициирования сгорания. Система 190 зажигания может выдавать искру зажигания в камеру 14 сгорания через свечу 192 зажигания в ответ на сигнал SA опережения зажигания из контроллера 12, в выбранных рабочих режимах. Однако, в некоторых вариантах осуществления, свеча 192 зажигания может быть не включена в состав, таких как где двигатель 10 может инициировать сгорание самовоспламенением или впрыском топлива, как может иметь место у некоторых дизельных двигателей.

В некоторых вариантах осуществления, каждый цилиндр двигателя 10 может быть снабжен одной или более топливных форсунок для подачи топлива. В качестве неограничивающего примера, показан цилиндр 14, включающий в себя одну топливную форсунку 166. Топливная форсунка 166 показана присоединенной непосредственно к цилиндру 14 для впрыска топлива непосредственно в него пропорционально длительности импульса сигнала FPW, принятого из контроллера 12 через электронный формирователь 168. Таким образом, топливная форсунка 166 обеспечивает то, что известно как непосредственный впрыск (в дальнейшем, также указываемый ссылкой как «DI») топлива в цилиндр 14 сгорания. Несмотря на то, что фиг. 1 показывает форсунку 166 в качестве боковой форсунки, она также может быть расположена выше поршня, к примеру, возле положения свечи 192 зажигания. Такое положение может улучшать смешивание и сгорание при работе двигателя на спиртосодержащем топливе вследствие низкой летучести некоторых спиртосодержащих видов топлива. В качестве альтернативы, форсунка может быть расположена выше и возле впускного клапана для улучшения смешивания. Топливо может подаваться в топливную форсунку 166 из топливной системы 8 высокого давления, включающей в себя топливные баки, топливные насосы и направляющую-распределитель для топлива. В качестве альтернативы, топливо может подаваться однокаскадным топливным насосом на низком давлении, в каком случае, временные характеристики непосредственного впрыска топлива могут ограничиваться в большей степени во время такта сжатия, чем если используется топливная система высокого давления. Кроме того, несмотря на то, что не показано, топливные баки могут иметь преобразователь давления, выдающий сигнал в контроллер 12.

Будет приниматься во внимание, что, в альтернативном варианте осуществления, форсунка 166 может быть форсункой впрыска во впускной канал, подающей топливо во впускное отверстие выше по потоку от цилиндра 14. Кроме того, несмотря на то, что примерный вариант осуществления показывает топливо, впрыскиваемое в цилиндр через одиночную форсунку, двигатель, в качестве альтернативы, может приводиться в действие посредством впрыска топлива через многочисленные форсунки, такие как одна форсунка непосредственного впрыска и одна форсунка оконного впрыска. В такой конфигурации, контроллер может менять относительную величину впрыска из каждой форсунки.

Топливо может подаваться форсункой в цилиндр в течение одного цикла цилиндра. Кроме того, распределение и/или относительное количество топлива или текучей среды сдерживания детонации, подаваемых из форсунки, может меняться в зависимости от условий работы, таких как температура воздушного заряда, как описано ниже в материалах настоящего описания. Кроме того, для одиночного события сгорания, многочисленные впрыски подаваемого топлива могут выполняться за каждый цикл. Многочисленные впрыски могут выполняться в течение такта сжатия, такта впуска или любой надлежащей их комбинации. Следует понимать, что конфигурации компоновки головки и способы, описанные в материалах настоящего описания, могут использоваться в двигателях с любыми пригодными механизмами или системами подачи топлива, например, в карбюраторных двигателях или других двигателях с другими системами подачи топлива.

Как описано выше, фиг. 1 показывает только один цилиндр многоцилиндрового двигателя. По существу, каждый цилиндр, подобным образом, может включать в себя свой собственный набор впускных/выпускных клапанов, топливной форсунки(ок), свечи зажигания, и т.д.

Фиг. 2 показывает примерную систему 200 переключения рабочего выступа кулачка в двигателе 10, выполненную с возможностью регулировки подъема клапана 202 газообмена в ответ на условия работы двигателя. Двигатель 10 включает в себя клапанный механизм 204, включающий в себя распределительный вал 206, расположенный поверх головки 208 блока цилиндров ряда 210 цилиндров двигателя. Клапан 202 может быть впускным клапаном или выпускным клапаном, выполненным с возможностью открывать и закрывать впускное отверстие или выпускное отверстие в цилиндре, таком как цилиндр 14, показанный на фиг. 1. Например, клапан 202 может быть приводимым в движение между открытым положением, предоставляющим возможность газообмена в или из цилиндра, и закрытым положением, по существу блокирующим газообмен в или из цилиндра. Следует понимать, что, хотя только один клапан показан на фиг. 2, двигатель 10 может включать в себя любое количество клапанов цилиндра. Например, двигатель 10 может включать в себя любое количество цилиндров со связанными клапанами, и может использоваться многообразие разных конфигураций цилиндров и клапанов, например, V-6, I-4, I-6, V-12, оппозитный 4-цилиндровый, и другие типы двигателя.

Одна или более стоек кулачка или областей установки распределительного вала могут быть присоединены к головке 208 блока цилиндров, чтобы поддерживать распределительный вал 206. Например, показана стойка 216 кулачка, присоединенная к головке 208 блока цилиндров, смежная с клапаном 202. Хотя фиг. 2 показывает стойку кулачка, присоединенную к головке блока цилиндров, в других примерах, стойки кулачков могут быть присоединены к другим компонентам блока цилиндров двигателя, например, к каретке распределительного вала или крышке кулачкового механизма. Стойки кулачков могут поддерживать верхние распределительные валы и могут разделять механизмы подъема, расположенные на распределительных валах выше каждого цилиндра.

Клапан 202 может работать в множестве режимов подъема, например, высокого подъема клапана, низкого или частичного подъема клапана и нулевого подъема клапана. Например, как подробнее описано ниже, посредством регулировки кулачковых механизмов цилиндра, клапаны в одном или более цилиндров, например, клапан 202, могут работать в разных режимах подъема на основании условий работы двигателя.

Распределительный вал 206, который может быть распределительным валом для впускных клапанов или распределительным валом для выпускных клапанов, может включать в себя множество кулачков, выполненных с возможностью для управления открыванием и закрыванием впускных клапанов. Например, фиг. 2 показывает первый рабочий выступ 212 кулачка и второй рабочий выступ 214 кулачка, расположенные выше клапана 202. Рабочие выступы кулачков могут иметь разные формы и размеры, чтобы формировать профили подъема, используемые для регулировки величины и временных характеристик подъема клапана 202, в то время как вращается распределительный вал. Например, кулачок 212 может быть рабочим выступом кулачка полного подъема, а кулачок 214 может быть рабочим выступом кулачка частичного или низкого подъема. Хотя фиг. 2 показывает два профиля подъема, связанных с первым кулачком 212 и вторым кулачком 214, следует понимать, что может присутствовать любое количество кулачков профилей подъема, например, три разных рабочих выступа кулачка. Например, распределительный вал 206 дополнительно может включать в себя кулачок нулевого подъема, используемый для вывода из работы клапана 202 в определенных условиях работы двигателя.

Клапан 202 включает в себя механизм 218, присоединенный к распределительному валу выше клапана, для регулировки величины подъема клапана для такого клапана и/или для вывода из работы такого клапана посредством изменения местоположения рабочих выступов кулачка вдоль распределительного вала относительно клапана 202. Например, рабочие выступы 212 и 214 кулачка могут быть с возможностью скольжения присоединены к распределительному валу, так чтобы они могли скользить вдоль распределительного вала на основе каждого цилиндра. Например, множество рабочих выступов кулачка, например, рабочие выступы 212 и 214 кулачка, расположенные выше каждого клапана цилиндра, например, клапана 202, могут подвергаться скольжению по распределительному валу для изменения профиля рабочего выступа, присоединенного к повторителю клапана, например, повторителю 220, присоединенному к клапану 202, чтобы изменять продолжительности времени открывания и закрывания, и величины подъема клапана. Повторитель 220 кулачка клапана может включать в себя роликовый пальцевый повторитель 222 (RFF) 222, который взаимодействует с рабочим выступом кулачка, расположенным выше клапана 202. Например, на фиг. 2, ролик 222 показан зацепляющимся с рабочим выступом 212 кулачка полного подъема.

Дополнительные элементы повторителя, не показанные на фиг. 2, кроме того, могут включать в себя штоки толкателя, коромысла клапана, толкатели клапана, и т.д. Такие устройства и признаки могут управлять приведением в действие впускных клапанов и выпускных клапанов, преобразуя вращательное движение кулачков в поступательное движение клапанов. В других примерах, клапаны могут приводиться в действие посредством дополнительных профилей выступа кулачка на распределительных валах, где профили выступа кулачка между разными клапанами могут обеспечивать меняющуюся высоту подъема кулачка, продолжительность времени кулачка и/или установку фаз кулачкового распределения. Однако, альтернативные компоновки распределительного вала (поверх головки блока и/или с толкателями клапана) могли бы использоваться, если требуется. Кроме того, в некоторых примерах, цилиндры каждый может иметь только один выпускной клапан и/или впускной клапан, или больше одного впускных и/или выпускных клапанов. В кроме того других примерах, выпускные клапаны и впускные клапаны могут приводиться в действие общим распределительным валом. Однако, в альтернативном варианте осуществления, по меньшей мере один из впускных клапанов и/или выпускных клапанов могут приводиться в действие своим собственным независимым распределительным валом или другим устройством.

Наружная гильза 224 может быть присоединена к рабочим выступам 212 и 214 кулачка, прикрепленным на шлицах к распределительному валу 206. Распределительный вал может быть присоединен к фазировщику кулачков, который используется для изменения установки фаз клапанного распределения. Посредством зацепления штифта, например, одного из штифтов 230 или 232, с проточенной ступицей в наружной гильзе, осевое положение гильзы может переустанавливаться в такое, что другой кулачок зацепляется с повторителем кулачка, присоединенным к клапану 202, чтобы изменять подъем клапана. Например, гильза 224 может включать в себя одну или более смещающих канавок, например, канавки 226 и 228, которые продолжаются вокруг внешней окружности гильзы. Смещающие канавки могут иметь спиральную конфигурацию вокруг наружной гильзы и, в некоторых примерах, могут формировать Y-образную или V-образную канавку в наружной гильзе, где Y-образная или V-образная канавка выполнена с возможностью взаимодействия с двумя разными штифтами привода, например, первым штифтом 230 и вторым штифтом 232, в разные моменты времени, чтобы перемещать наружную гильзу для изменения профиля подъема для клапана 202. Кроме того, глубина каждой канавки в гильзе 224 может уменьшаться вдоль длины канавки, так что после того, как штифт выпущен в канавку из исходного положения, штифт возвращается в исходное положение уменьшающейся глубиной канавки по мере того, как гильза и распределительный вал поворачиваются.

Например, как показано на фиг. 2, когда первый штифт 230 выдвинут в канавку 226, наружная гильза 224 будет смещаться в направлении от стойки 216 кулачка, в то время как вращается распределительный вал 206, таким образом, помещая рабочий выступ 214 кулачка над клапаном 202 и изменяя профиль подъема. Чтобы переключаться обратно на рабочий выступ 212 кулачка, второй штифт 232 может выпускаться в канавку 228, которая будет смещать наружную гильзу 224 по направлению к стойке 216 кулачка, чтобы располагать рабочий выступ 212 кулачка над клапаном 202. В некоторых примерах, многочисленные наружные гильзы, содержащие рабочие выступы, могут быть прикреплены на шлицах к распределительному валу 206. Например, наружные гильзы могут быть присоединены к рабочим выступам кулачка над каждым клапаном в цилиндре 10 или выбранному количеству рабочих выступов над клапанами.

Штифты 230 и 232 привода включены в привод 234 переключения рабочего выступа кулачка, который выполнен с возможностью регулировки положения штифтов, чтобы переключать рабочие выступы кулачка, расположенные над клапаном. Привод 234 переключения рабочего выступа кулачка включает в себя исполнительный механизм 236, который может быть с гидроприводом или электроприводом, или их комбинацией. Исполнительный механизм 236 выполнен с возможностью изменять положения штифтов, чтобы изменять профили подъема клапана. Например, исполнительный механизм 236 может быть катушкой, присоединенной к обоим штифтам 230 и 232, так что, когда катушка находится под током, например, посредством тока, подаваемого в нее из системы управления, усилие прикладывается к обоим штифтам, чтобы выпускать оба штифта в направлении гильзы. Примерные приводы переключения рабочего выступа кулачка подробнее описаны ниже со ссылкой на фиг.3-11.

Как отмечено выше, в подходах, которые вводят в действие оба штифта одновременно, например, посредством использования одиночного привода с катушкой, присоединенного к обоим штифтам, может существовать временное окно, где привод может быть под током до тех пор, пока надлежащий штифт не выводится в свою канавку, затем привод должен обесточиваться до того, как другой штифт попадает в надлежащую канавку, которую он проходит по мере того, как перемещается гильза. Если привод не обесточен вовремя, второй штифт мог бы западать в канавке, вызывая механическую помеху. Кроме того, наличие отдельного управления штифтами типично требует двух катушек на каждый привод, а также вдвое больше сигналов управления из модуля управления двигателя, таким образом, увеличивая затраты, связанные с такими системами. Таким образом, как показано на фиг.3-13, привод 234 переключения рабочего выступа кулачка может включать в себя шариковый блокировочный механизм 336, расположенный между штифтами 230 и 232 в корпусе 314 привода. Как подробнее описано ниже, шариковый блокировочный механизм 336 может предохранять один штифт от выпускания после того, как выпустился другой (надлежащий) штифт.

Фиг.3-6 показывают первый примерный привод 234 переключения рабочего выступа кулачка с шариковым блокировочным механизмом 336 с разных точек обзора и во время разных примерных рабочих режимов. Например, под 302, фиг.3 показывает привод 234 переключения рабочего выступа кулачка на виде сбоку, когда оба штифта 230 и 232 находятся в исходном положении, а под 304, фиг.4 показывает поперечный разрез привода 234 по линии 310, когда оба штифта находятся в исходном положении. Вид, показанный на 302, является видом в поперечном разрезе привода вдоль центральной линии 312, показанной на 304.

На 306, фиг.5 показывает привод 234 переключения рабочего выступа кулачка на виде сбоку, когда штифт 230 выпущен, а штифт 232 удерживается в исходном положении, а на 308, фиг.6 показывает поперечный разрез привода 234 вдоль линии 310, когда штифт 230 выпущен, а штифт 232 удерживается в исходном положении. Вид, показанный на 306, является видом в поперечном разрезе привода вдоль центральной линии 312, показанной на 308.

Следует понимать, что привод 234 переключения рабочего выступа кулачка может включать в себя любое количество штифтов. Например, привод 234 переключения рабочего выступа кулачка может включать в себя любые два штифта 230 и 232 для системы с двумя профилями подъема. Однако, в других примерах, привод 234 переключения рабочего выступа кулачка может включать в себя более чем два штифта, например, привод 234 переключения рабочего выступа кулачка может включать в себя три штифта для системы с тремя профилями подъема.

Привод 234 переключения рабочего выступа кулачка включает в себя исполнительный механизм 236, который может быть с гидроприводом или электроприводом, или их комбинацией. В одном из примеров, исполнительный механизм 236 может быть одиночным исполнительным механизмом, присоединенным к обоим штифтам 230 и 232 в приводе 234. В ответ на сигнал, принятый из контроллера, например, контроллера 12, исполнительный механизм 236 может быть выполнен с возможностью подавать усилие на оба штифта 230 и 232, чтобы выталкивать штифты из исполнительного механизма 236 в направлении проточенной гильзы, например, гильзы 224, показанной на фиг. 2. В ответ на второй сигнал, принятый из контроллера, исполнительный механизм 236 может быть выполнен с возможностью прекращать подачу усилия на оба штифта.

Например, исполнительный механизм 236 может содержать электромагнитную катушку, расположенную над обоими штифтами 230 и 232. Катушка может быть выполнена с возможностью избирательно находиться под током, например, посредством тока, подаваемого а катушку, и избирательно обесточиваться, например, посредством снятия тока, подаваемого в катушку. Таким образом, в состоянии под током катушки, усилие, например, электромагнитное усилие, может прикладываться к обоим штифтам 230 и 232, чтобы толкать штифты в направлении гильзы, а во время обесточенного состояния катушки, усилие, прикладываемое к обоим штифтам, может сниматься, так чтобы штифты были подвижными внутри каналов 316 и 318 без использования смещения или подмагничивания. Вообще, некоторый тип магнитного или механического механизма будет применяться для удерживания штифтов в исходном положении, когда катушка обесточена. Без этого, ничего бы не делалось для предохранения от выпадения штифта в канавку, когда обесточен. Этот механизм не будет перемещать полностью выдвинутый штифт обратно в исходное (втянутое) положение, но будет удерживать втянутый штифт от выдвигания.

Привод 234 переключения рабочего выступа кулачка включает в себя корпус 314 с первым каналом 316 и вторым каналом 318, продолжающимися вертикально от верхней стороны 320 корпуса до нижней стороны 322 корпуса 314. Например, корпус 314 может быть по существу сплошным металлическим компонентом с каналами 316 и 318, продолжающимися через него для создания каналов в корпусе, так чтобы первый штифт 230 содержался или размещался внутри первого канала 316, а второй штифт 232 содержался или размещался внутри второго канала 318. В некоторых примерах, каналы и штифты могут быть значительно более протяженными по длине, чем их диаметр. Штифт может быть подвижным внутри своих соответствующих каналов в вертикальном направлении от верхней стороны 320 корпуса 314 до нижней стороны 322 корпуса 314. Как отмечено выше, в некоторых условиях, перемещение штифтов внутри каналов может смещаться усилием, приложенным к штифтам от исполнительного механизма 236.

Высота штифтов, например, высота 324 первого штифта 230, может быть более высокой, чем высота 326 корпуса 314. Кроме того, высота каждого штифта в приводе 234 может быть по существу одинаковой. Как отмечено выше, каждый штифт может быть скользящим внутри канала, которое его вмещает. Например, под 302 по фиг.3, штифты 230 и 232 показаны в исходном положении внутри привода 234. В исходном положении, штифты могут расширять абсолютное расстояние 328 над верхней поверхностью 313 корпуса 314, тогда как нижние поверхности штифтов, например, нижняя поверхность 330 штифта 230, может находиться на одном уровне с нижней поверхностью 332 корпуса 314, так что штифты не продолжаются за пределы нижней поверхности корпуса 314 в исходном положении.

Однако, в ответ на приведение в действие исполнительного механизма 236, один или оба штифта могут перемещаться или выпускаться в выдвинутое положение. Например, как показано на 306 по фиг.5, штифт 230 был перемещен из своего исходного положения по направлению к нижней стороне 322 корпуса 314, так что нижняя поверхность 330 штифта 230 продолжается на положительное ненулевое расстояние 334 за нижнюю поверхность 332 корпуса 314. В других условиях, второй штифт может выпускаться подобным образом, чтобы продолжаться за нижнюю поверхность корпуса 314 привода.

Например, в ответ на событие изменение профиля подъема, исполнительный механизм 236 может подвергаться включению тока, чтобы прикладывать усилие к обоим штифтам 230 и 232, чтобы смещать штифты вниз от верхней поверхности 313 корпуса 314 привода к проточенной наружной гильзе, например, гильзе 224, показанной на фиг.2, так что штифт 230 продолжается за пределы нижней поверхности 332 корпуса 314, чтобы взаимодействовать с канавкой 228 на гильзе, например, гильзе 224, расположенной ниже корпуса 314 привода. При взаимодействии с канавкой, штифт 230 может инициировать изменение профиля подъема кулачка, толкая гильзу в другое положение вдоль распределительного вала.

Привод 234 переключения рабочего выступа кулачка включает в себя шариковый блокировочный механизм 336, расположенный между каналами 316 и 318 в корпусе 314. Шариковый блокировочный механизм 336 включает в себя шарик или сплошную сферу 338, расположенные внутри канала или отверстия 340 между каналами 316 и 318. Отверстие 340 может продолжаться перпендикулярно каналам по направлению к боковой поверхности 342 корпуса 314 и, в некоторых примерах, может образовывать проем 344 в боковой поверхности корпуса 314. Например, проем 344 может давать шарику 338 возможность заменяться, когда штифты вынуты из корпуса 314 во время технического обслуживания. Однако, в других примерах, отверстие 340 может продолжаться только между первым каналом 316 и вторым каналом 318, и может не продолжаться за боковую поверхность 342 корпуса 314.

Шарик 338 может быть сплошным металлическим шариком, подвижным внутри отверстия 340 между каналами 316 и 318. Например, диаметр 341 шарика может быть по существу таким же, как диаметр 343 отверстия 340, но может быть слегка меньшим, чем диаметр 343, так что шарик 338 является подвижным в горизонтальном направлении вдоль линии 310 между первым и вторым каналами в корпусе 314.

Каждый штифт включает в себя область 346 выемки в местоположении вдоль штифта, смежном отверстию 344, когда штифты находятся в исходном положении внутри корпуса 314. Как подробнее описано ниже, область выемки вдоль штифта может быть криволинейной выемкой, которая продолжается по внешней окружности штифта в сплошной ствол штифта, так чтобы шарик 338 мог взаимодействовать с выемкой в штифте в определенных условиях.

Например, фиг.7 показывает примерный штифт 400 с центральной осью 402, продолжающейся через штифт 400. Например, штифт 400 может быть штифтом 230 или штифтом 232, показанными на фиг.3-6, и ось 402 может продолжаться в направлении от верхней части 320 до нижней части 322 привода 234. Штифт 400 включает в себя верхнюю область 404 и нижнюю область 406, разделенные областью 346 выемки. В некоторых примерах, длина верхней области 404 может быть меньшей, чем длина нижней области 406. Однако, в других примерах, длина верхней области 404 может быть большей чем или по существу равной длине нижней области 406.

В области выемки, диаметр 408 штифта может быть меньшим, чем диаметр 410 верхней и нижней областей штифта. В области 346 выемки, диаметр 410 штифта может уменьшаться до меньшего диаметра 408, чтобы формировать криволинейную выемку или вырез в стволе штифта по наружному диаметру штифта. Например, впадина 413 может быть образована по наружному диаметру штифта в выемке, так чтобы шарик 338 мог взаимодействовать с выемкой в определенных условиях. Как показано под 304 на фиг.4, расстояние 335 между штифтами в областях выемки обоих штифтов может быть большим, чем диаметр 341 шарика 338, так что шарик 338 является подвижным между впадинами выемок штифтов, когда оба штифта находятся в исходном положении. Однако, как показано под 308 на фиг.6, когда один из штифтов выпущен, например, когда выпущен штифт 230, в то время как другой штифт остается в исходном положении, например, в то время как штифт 232 остается в исходном положении, то шарик 338 может взаимодействовать с выемкой на втором штифте 232, чтобы фиксировать второй штифт на месте, в то время как выдвинут другой штифт. Таким образом, диаметр 341 шарика может быть по существу такой же длины, как расстояние 337 между первым штифтом в области без выемки и вторым штифтом в области выемки, так чтобы, когда первый штифт 230 выпущен, первый штифт вталкивал шарик 338 в выемку второго штифта 232 и удерживал шарик внутри выемки на втором штифте, чтобы фиксировать второй штифт в исходном положении, в то время как первый штифт выпущен или вытолкнут вниз в направлении гильзы 224.

Фиг.8-11 показывают еще один примерный привод 234 переключения рабочего выступа кулачка с шариковым блокировочным механизмом 336 с разных точек обзора и во время разных примерных рабочих режимов. Аналогичные номера, показанные на фиг.8-11, соответствуют элементам с подобными номерами, показанными на фиг.3-6, описанным выше.

Под 502, фиг.8 показывает привод 234 переключения рабочего выступа кулачка на виде сбоку, когда оба штифта 230 и 232 находятся в исходном положении, а под 504, фиг.9 показывает поперечный разрез привода 234 по линии 310, когда оба штифта находятся в исходном положении. Вид, показанный на 502, является видом в поперечном разрезе привода вдоль центральной линии 312, показанной на 504.

На 506, фиг.10 показывает привод 234 переключения рабочего выступа кулачка на виде сбоку, когда штифт 230 выпущен, а штифт 232 удерживается в исходном положении, а на 508, фиг.11 показывает поперечный разрез привода 234 вдоль линии 310, когда штифт 230 выпущен, а штифт 232 удерживается в исходном положении. Вид, показанный на 506, является видом в поперечном разрезе привода вдоль центральной линии 312, показанной на 508.

В примерах, показанных на фиг.8-11, шариковый блокировочный механизм расположен смещенным от центральной линии 312 корпуса 314 привода, так что отверстие 340 продолжается за штифтом 232, чтобы формировать проем 344 в боковой стенке корпуса привода. Как показано на 504, шарик 338 смещен на расстояние 503 от центральной линии 312, продолжающейся через штифты 230 и 232. В этом примере, диаметр 341 шарика 338 может быть большим, чем диаметр шарика, показанного на фиг.3-6. Например, диаметр 341 может быть по существу такой же длины, как диаметры 408 штифтов в области выемки. В других примерах, диаметр 341 может быть большим, чем диаметры 408 участков с выемкой штифтов. Например, диаметр 341 шарика может быть по существу таким же, как сумма расстояния 503 смещения плюс радиус, то есть, 1/2 диаметра 408 штифтов в области выемки.

Как показано под 504 на фиг.9, расстояние 335 между штифтами в областях выемки обоих штифтов может быть по существу таким же или меньшим, чем диаметр 341 шарика 338, так что шарик 338 является подвижным между впадинами выемок штифтов, когда оба штифта находятся в исходном положении. Однако, как показано под 508 на фиг.11, когда один из штифтов выпущен, например, когда выпущен штифт 230, в то время как другой штифт остается в исходном положении, например, в то время как штифт 232 остается в исходном положении, то шарик 338 может взаимодействовать с выемкой на втором штифте 232, чтобы фиксировать второй штифт на месте, в то время как выдвинут другой штифт. Таким образом, диаметр 341 шарика может быть по существу такой же длины, как расстояние 537 между первым штифтом в области без выемки и вторым штифтом в области выемки в положении, смещенном от центральной линии 312, так чтобы, когда первый штифт 230 выпущен, первый штифт вталкивал шарик 338 в выемку второго штифта 232 и удерживал шарик внутри выемки на втором штифте, чтобы фиксировать второй штифт в исходном положении, в то время как первый штифт выпущен или вытолкнут вниз в направлении гильзы 224.

Фиг.12-13 иллюстрируют примерную реализацию привода 234 переключения рабочего выступа кулачка во время события переключения профиля подъема. Например, вслед за запросом изменения профиля подъема, например, в ответ на изменение нагрузки, скорости вращения или другого рабочего параметра двигателя, исполнительный механизм 236 может подвергаться включению тока, чтобы подавать усилие на оба штифта 230 и 232 для толкания штифтов по направлению к наружной гильзе 224. Как показано на 602, штифт 232 удерживается в исходном положении благодаря отсутствию канавки на поверхности гильзы 224, тогда как штифт 230 выпущен в канавку 226 на поверхности гильзы 224 под штифтом 230, так что штифт 230 перемещается вниз в канавку 226 в гильзе 224. Перемещение вниз штифта 230 перемещает область 346 выемки вниз к гильзе 224, таким образом, побуждая шарик 338 вталкиваться в область выемки штифта 232, чтобы фиксировать штифт 232 на месте.

Как показано на 604, когда первый штифт 230 выпущен, шарик 338 удерживается в фиксированном положении в выемке второго штифта 232. По мере того, как гильза 224 поворачивается, вторая канавка 228 может присутствовать под штифтом 232, в то время как первый штифт 230 выпущен в первую канавку 226. Однако, поскольку второй штифт 232 зафиксирован на месте шариком 338, второй штифт не будет выпускаться во вторую канавку 228, в то время как выпущен первый штифт, даже в то время как усилие прикладывается к второму штифту посредством исполнительного механизма 236. В некоторых примерах, после того, как первый штифт 230 зацепился с канавкой в гильзе 224, исполнительный механизм может обесточиваться, чтобы снимать усилие, приложенное к обоим штифтам.

По мере того, как гильза 224 продолжает поворачиваться, глубина первой канавки может уменьшаться, толкая первый штифт 230 обратно по направлению к его исходному положению. Когда первый штифт достигает своего исходного положения, выемка на первом штифте 230 вновь выравнивается с шариком 338, освобождая шарик из фиксированного положения по отношению к второму штифту 232, так что штифт 232 может выпускаться, если требуется.

Фиг.14 показывает примерный способ 700 для привода механизма переключения рабочего выступа кулачка с многочисленными профилями подъема, такого как приводы 234, показанные на фиг.2-13, описанных выше. Способ 700 может использоваться для изменения профиля подъема с использованием первого штифта наряду с предохранением второго штифта от выпускания после того, как первый (надлежащий) штифт выдвинут, посредством использования механического блокировочного механизма, такого как шариковый блокировочный механизм 336, внутри привода.

На этапе 702, способ 700 включает в себя этап, на котором определяют, удовлетворены ли начальные условия. Начальные условия могут включать в себя начальные условия для изменения профиля подъема клапана в двигателе, таком как двигатель, показанный на фиг.1. Например, начальные условия могут включать в себя изменение скорости вращения двигателя, нагрузки двигателя или другого рабочего параметра двигателя. Если начальные условия удовлетворены на этапе 702, способ 700 переходит на этапе 704.

На этапе 704, способ 700 включает в себя этап, на котором включают тока привода. Например, исполнительный механизм 236 может быть под током, чтобы прикладывать усилие к обоим штифтам 230 и 232 в приводе 234 для проталкивания штифтов в направлении гильзы 224. Как описано выше, исполнительный механизм 236 может быть катушкой, присоединенной к или прилегающей к штифтам в приводе. В этом примере, включение тока привода может включать в себя подачу тока в катушку, так что электромагнитное усилие прикладывается к штифту, чтобы смещать его в направлении гильзы.

На этапе 706, способ 700 включает в себя выпускание первого штифта в канавку. Например, выпускание первого штифта в канавку наружной гильзы распределительного вала может включать в себя включение тока катушки, присоединенной к первому и второму штифтам. Например, первый штифт 230 может направляться в первую канавку 226 в наружной гильзе 224 посредством усилия исполнительного механизма 234, приложенного к всем штифтам привода.

На этапе 708, способ 700 включает в себя удерживание второго штифта в исходном положении посредством отсутствия канавки. Например, как описано выше со ссылкой на фиг.12-13, хотя исполнительный механизм 234 прикладывает усилие к обоим штифтам 230 и 232, изначально может не быть канавки под вторым штифтом 232. Это отсутствие канавки в гильзе 224 под вторым штифтом 232 предохраняет второй штифт 232 от выпускания наряду с тем, что первый штифт 230 изначально выпускается в канавку под ним.

На этапе 710, способ 700 включает в себя этап, на котором определяют, находится ли первый штифт вне исходного положения. Если первый штифт не находится вне исходного положения на этапе 710, то способ 700 продолжает удерживать второй штифт в исходном положении посредством отсутствия канавки. Однако если первый штифт переместился из исходного положения на этапе 710, то способ 700 переходит на этап 712. На этапе 712, способ 700 включает в себя фиксацию второго штифта в исходном положении или удержание второго штифта в исходном положении посредством блокировочного механизма.

Например, как описано выше со ссылкой на фиг.12-13, когда первый штифт выпускается из исходного положения в канавку в гильзе под ним, первый штифт вталкивает шарик 338 в выемку на втором штифте, чтобы зафиксировать второй штифт на месте. Второй штифт таким образом удерживается на месте посредством шарикового блокировочного механизма, даже после того, как второй штифт выдвинут в освобожденную канавку в наружной гильзе распределительного вала. Таким образом, второй штифт может удерживаться на месте шариковым блокировочным механизмом, в то время как поддерживается состояние под током катушки.

На этапе 714, способ 700 включает в себя этап, на котором определяют, зацеплен ли первый штифт в канавке. Например, на этапе 714, способ 700 может включать в себя этап, на котором определяют, выдвинулся ли первый штифт 230 в достаточной мере, например, на пороговое расстояние, в первую канавку, чтобы инициировать изменение положения гильзы вдоль распределительного вала, чтобы изменять профиль подъема по мере того, как гильза поворачивается вокруг распределительного вала. Если первый штифт не зацеплен в канавке, способ 700 возвращается на этап 712, чтобы удерживать второй штифт в исходном положении посредством блокировочного механизма, в то время как первый штифт выпущен.

Однако если первый штифт зацепляется в канавке на этапе 714, то способ 700 переходит на этап 716. На этапе 716, способ 700 включает в себя обесточивание привода. Например, как только первый штифт зацепляется с первой канавкой, катушка может обесточиваться, чтобы снимать усилие, приложенное к обоим штифтам. Как описано выше, обесточивание катушки может включать в себя прерывание тока, подаваемого в катушку.

На этапе 718, способ 700 включает в себя возврат первого штифта в исходное положение посредством уменьшения глубины канавки. Как отмечено выше, первая канавка, в которую выпускается первый штифт, может иметь уменьшающуюся глубину в гильзе 224 по мере того, как гильза поворачивается вокруг распределительного вала. Эта уменьшающаяся глубина канавки будет толкать первый штифт обратно в направлении исходного положения. Таким образом, на этапе 720, способ 700 включает в себя этап, на котором определяют, находится ли первый штифт в исходном положении. Если первый штифт не находится в исходном положении на этапе 720, способ 700 продолжает возвращать первый штифт в исходное положение посредством уменьшения глубины канавки на этапе 718.

Однако если первый штифт находится в исходном положении на этапе 720, то способ 700 переходит на этап 722. На этапе 722, способ 700 включает в себя расстопоривание второго штифта. В частности, когда первый штифт возвращается в исходное положение, выемка на первом штифте вновь выравнивается с шариком 338, таким образом, освобождая шарик из застопоренного положения относительно второго штифта, так что второй штифт может выпускаться во время следующего события изменения профиля подъема. Например, способ 700 также может использоваться для удерживания первого штифта в застопоренном положении после того, как второй штифт выпущен и выровнен с канавкой раньше первого штифта.

Следует принимать во внимание, что конфигурации и способы, раскрытые в материалах настоящего описания, являются примерными по сути, и что эти специфичные варианты осуществления не должны рассматриваться в ограничительном смысле, так как возможны многочисленные варианты. Например, вышеприведенная технология может быть применена к типам двигателя V6, I-4, I-6, V-12, оппозитному 4-цилиндровому и другим типам двигателя. Предмет настоящего описания включает в себя все новейшие и неочевидные комбинации и подкомбинации различных систем и конфигураций, и другие признаки, функции и/или свойства, раскрытые в материалах настоящего описания.

Последующая формула полезной модели подробно указывает некоторые комбинации и подкомбинации, рассматриваемые в качестве новейших и неочевидных. Эти пункты формулы полезной модели могут указывать ссылкой на элемент в единственном числе либо «первый» элемент или его эквивалент. Следует понимать, что такие пункты формулы полезной модели включают в себя объединение одного или более таких элементов, не требуя и не исключая двух или более таких элементов. Другие комбинации и подкомбинации описанных признаков, функций, элементов и/или свойств могут быть заявлены формулой полезной модели посредством изменения настоящей формулы полезной модели или представления новой формулы полезной модели в этой или родственной заявке. Такая формула полезной модели, более широкая, более узкая, равная или отличная по объему по отношению к исходной формуле полезной модели, также рассматривается в качестве включенной в предмет полезной модели настоящего описания.

Реферат

1. Система для механизма переключения рабочего выступа кулачка с многочисленными профилями подъема, содержащая:корпус, содержащий первый и второй параллельные каналы, продолжающиеся через него;первый штифт внутри первого канала и второй штифт внутри второго канала, причем первый и второй штифты выполнены с возможностью перемещения внутри своих соответствующих каналов из исходного положения внутри корпуса в выдвинутое положение, в котором часть штифта продолжается наружу корпуса, при этом первый и второй штифты содержат выемку;шариковый блокировочный механизм между первым и вторым каналами в выемках в штифтах в исходном положении, содержащий сферический подвижный шарик и выполненный с возможностью взаимодействия с выемкой в штифте в исходном положении при расположении другого штифта в выдвинутом положении; ипривод, присоединенный к первому и второму штифтам, выполненный с возможностью приложения усилия для направления первого и второго штифтов в выдвинутые положения.2. Система по п. 1, в которой шариковый блокировочный механизм содержит шарик, расположенный в отверстии между первым и вторым каналами.3. Система по п. 2, в которой расстояние между штифтами по выемкам в штифтах является, по существу, таким же, или меньшим, чем диаметр шарика.4. Система по п. 1, в которой шариковый блокировочный механизм содержит шарик, расположенный в отверстии между первым и вторым каналами, причем отверстие смещено от центральной линии через оба штифта.5. Система по п. 4, в которой диаметр шарика составляет, по существу, такую же длину, как расстояние между первым штифтом в области без выемки и вторым штифтом на выемке в положен

Формула

Комментарии