Свободнопоршневой двигатель - RU2539906C2

Код документа: RU2539906C2

Чертежи

Описание

Настоящее изобретение относится к свободнопоршневому двигателю и, более конкретно, к свободнопоршневому двигателю в системе генерирования электроэнергии.

Известно применение двигателей внутреннего сгорания для генерирования электроэнергии. Кроме того, существует множество систем генерирования электроэнергии, в которых используется линейный генератор, соединенный со свободнопоршневым двигателем, в котором линейное возвратно-поступательное перемещение поршня через одну или более электрических катушек генерирует изменение магнитного потока, например, как описано в US-A-7318506.

Однако КПД таких систем генерирования электроэнергии сильно зависит от КПД свободнопоршневого двигателя, приводящего такую систему в действие, и, следовательно, имеется большая потребность в свободнопоршневом двигателе с хорошим КПД.

Ранее предлагались свободнопоршневые двигатели с впускным средством и выпускным клапаном в каждой камере сгорания в непосредственной близости от концов цилиндра, например, как описано в US-A-6199519. В результате того, что в камерах сгорания двигателя выпускное средство расположено рядом с выпускным клапаном, достигалась по существу петлевая продувка камеры сгорания. Это приводило к неполной продувке, и, кроме того, некоторая часть поступающей на впуск смеси могла захватываться выхлопными газами, что снижало показатели двигателя, относящиеся к выбросам углеводородов.

Ранее в двухтактных вариантах двигателей, применявшихся для небольших транспортных средств, достигалась степень сжатия, приблизительно равная степени расширения, чтобы добиться наибольшего количества наполняющей смеси и максимальной мощности на единицу массы двигателя. Следствием такой конструкции является то, что такт расширения заканчивался тем, что выпускной клапан открывался еще до полного расширения газов и в момент, когда еще сохранялся существенный перепад давления между камерой сгорания и выпускным коллектором. Это приводило к снижению КПД двигателя и повышению шума.

В настоящем изобретении степень расширения приблизительно в два раза превышает степень сжатия. При степени сжатия от 10:1 до 16:1 это позволяет поднять КПД на 10-20%. Потери удельной мощности, которые обычно сопутствуют циклу с перерасширением такого типа, снижаются за счет использования удлиненного отверстия цилиндра. Часть отверстия цилиндра, которая нужна для продолжения перерасширения поршня в одной камере, также служит как часть цилиндра, которая нужна для начального расширения во второй камере. Таким образом, достигается цикл перерасширения с очень малой дополнительной массой и без снижения объема наполняющей смеси.

Согласно настоящему изобретению предлагается свободнопоршневой двигатель, содержащий цилиндр двигателя и один элемент поршня, содержащий двухсторонний поршень, выполненный с возможностью перемещения внутри цилиндра, в котором элемент поршня делит цилиндр на две отдельные камеры сгорания, в каждую из которых подается сжимаемая рабочая текучая среда от одного или более впускного средства, при этом поршень выполнен с возможностью двигаться поверх впускного средства и за него на каждом такте так, что текучая среда поступает в одну камеру сгорания, когда поршень сжимает текучую среду, находящуюся в другой камере сгорания.

Благодаря тому, что поршень имеет возможность двигаться поверх впускного средства и за него, достигается перерасширение газов в камере сгорания без необходимости в существенном увеличении размеров или массы двигателя, поскольку отверстие цилиндра, используемое для движения перерасширения, используется совместно оппозитными камерами сгорания. Аналогично впускное средство используется совместно обеими камерами сгорания, что позволяет получить недорогой и компактный двигатель с высоким КПД.

Предпочтительно впускное средство расположено в центральном положении относительно длины цилиндра, что упрощает конструкцию двигателя, поскольку впуск в каждую камеру сгорания управляется положением поршня в цилиндре. Кроме того, устанавливая впускное средство в положении, удаленном от выпускного клапана, можно существенно улучшить продувку камеры сгорания, что в свою очередь приводит к повышению КПД и сокращению выбросов.

Предпочтительно впускное средство содержит и средство для впуска воздуха, и средство впрыска топлива, поэтому впрыск топлива в камеру сгорания может происходить во время впуска воздуха. Установка средства впуска воздуха и средства впрыска топлива в одном впускном средстве позволяет для обеих этих функций использовать общий золотниковый клапан, и оба эти средства утоплены в полости за этим золотниковым клапаном. Это позволяет получить более простую и, следовательно, более дешевую конструкцию.

Предпочтительно средство для впуска воздуха содержит золотниковый клапан и электромагнитный тарельчатый клапан, установленные последовательно. Тарельчатый клапан может открывать доступ воздуха в камеру в любое время, когда золотниковый клапан не закрыт поршнем, что обеспечивает возможность хорошего управления степенью расширения в ответ на событие сгорания, независимо от положения поршня в пределах, определенных положениями открывания и закрывания золотникового клапана.

Предпочтительно средство для впрыска топлива содержит две форсунки, расположенные на обеих сторонах от тарельчатого клапана, что позволяет впрыскивать топливо непосредственно в соответствующую камеру сгорания независимо от состояния тарельчатого клапана - открытого или закрытого. Эти две форсунки предпочтительно являются пьезоэлектрическими форсунками, допускающие точное, недорогое электронное включение и управление впрыском топлива.

Предпочтительно средство для впрыска топлива выполнено с возможностью впрыска топлива непосредственно перед закрытием золотникового клапана, чтобы впрыснутое топливо не уносилось в выпускной порт и из него при продувке воздухом перед закрытием выпускного клапана, что снижает выброс углеводородов (СН).

Предпочтительно в каждой камере имеется средство искрового зажигания для создания искры, инициирующей сгорание впрыснутой топливовоздушной смеси. Использование топлива, воспламеняющегося от искры и связанных с ним рабочих циклов, позволяет снизить выброс твердых частиц по сравнению с топливом, воспламеняющимся при сжатии, и связанных с ним циклов.

Предпочтительно в каждой камере сгорания имеется выпускное средство, позволяющее выпускать газы, образовавшиеся в результате сгорания, из камеры сгорания.

Предпочтительно выпускным средством является электромагнитный тарельчатый клапан, находящийся в каждой камере сгорания, при этом клапаны установлены соосно с цилиндром так, что ограничивающая площадь выпускного потока может достигать 40% площади сечения отверстия цилиндра, что снижает противодавление при выхлопе и продувке.

Предпочтительно цилиндр имеет длину, по меньшей мере в десять раз превышающую его диаметр, что позволяет снизить изменчивость степени сжатия на каждом цикле, что обусловлено низкой скоростью изменения степени сжатия, вызванного ошибкой из-за смещения поршня в верхней мертвой точке.

Предпочтительно поршень выполнен удлиненным, а размеры отверстия цилиндра таковы, чтобы можно было получить степень сжатия от 10:1 до 16:1. Эта степень сжатия выше, чем можно получить в обычном двигателе с искровым зажиганием, что объясняется детонацией. Предпочтительно двигатель является многотопливным, работающим на любой смеси бензина, безводного этанола и содержащего воду этанола. Степень сжатия можно оптимизировать под конкретную используемую смесь этанола/бензина/воды.

Кроме того, достигается степень расширения, больше чем вдвое превышающая степень сжатия. Длинный такт расширения позволяет передать на поршень больше энергии сгорания и, кроме того, дает больше времени для управления (т.е. для реагирования на измеренную изменчивость скорости поршня).

Предпочтительно впускное средство расположено на подходящем расстоянии от выпускного клапана, чтобы обеспечить возможность достижения степени сжатия от 10:1 до 16:1.

Согласно настоящему изобретению также предлагается транспортное средство, имеющее описанный выше свободнопоршневой двигатель.

Согласно настоящему изобретению также предлагается двигатель-генератор в форме линейной машины с регулируемым магнитным сопротивлением поперечного магнитного потока, содержащей двигатель внутреннего сгорания, описанный выше, и далее содержащей множество элементов катушек и статора, расположенных вдоль по меньшей мере части длины цилиндра, в котором движение поршня в цилиндре мимо катушек взаимодействует с регулируемым магнитным потоком в элементах статора для генерирования электроэнергии, которую можно использовать для выполнения полезной работы или накапливать для последующего использования.

Линейная машина с регулируемым магнитным сопротивлением поперечного магнитного потока особенно полезна для генерирования электроэнергии путем индуцирования магнитного потока, как описано выше.

Можно использовать альтернативный тип электрической машины, которая является линейной машиной с регулируемым поперечным магнитным потоком, в которой используются катушки постоянного тока или постоянные магниты, создающие магнитный поток в каждой магнитной цепи.

Согласно настоящему изобретению также предлагается транспортное средство, имеющее двигатель-генератор, описанный выше.

Двигатель по настоящему изобретению можно использовать с системой управления сгоранием для двигателя внутреннего сгорания, имеющего по меньшей мере один цилиндр с впускным средством, содержащим золотниковый клапан и впускной электромагнитный тарельчатый клапан, расположенные последовательно и находящиеся на расстоянии от концов цилиндра, а также выпускной электромагнитный тарельчатый клапан, расположенный на каждом из концов цилиндра. Пример такой системы управления сгоранием содержит:

средство управления клапаном для управления впускным электромагнитным тарельчатым клапаном и выпускным электромагнитным тарельчатым клапаном независимо от положения поршня, движущегося в цилиндре, для управления степенью сжатия и степенью расширения, где поршень на каждом такте движется поверх и мимо впускного средства.

Управляя синхронизацией открытия впускных клапанов и закрытия выпускных клапанов, можно регулировать степенью сжатия и степенью расширения для оптимизации КПД двигателя.

Предпочтительно, когда элемент поршня находится в крайнем положении своего хода внутри цилиндра, зазор между концом поршня и головкой цилиндра, установленной на конце цилиндра, превышает половину диаметра поршня для образования формы камеры сгорания с низким отношением площади к объему в верхней мертвой точке, что приводит к снижению тепловых потерь в верхней мертвой точке и позволяет получить приблизительно адиабатический цикл с минимальным отводом теплоты через выхлоп.

Дополнительно размер камеры сгорания эффективно работает как воздушная пружина для поглощения изменений в энергии приближающегося поршня, не допуская повреждения двигателя. Такие изменения могут возникать из-за изменчивости сгорания в оппозитной камере сгорания и из-за других источников изменчивости. Следствием таких изменений является более высокая или более низкая степень сжатия, чем задано средством управления степенью сжатия.

Предпочтительно имеется средство управления искровым зажиганием для регулировки синхронизации искрообразования, чтобы снизить вредное влияние изменчивости степени сжатия на выбросы двигателя и его КПД.

Предпочтительно средство управления клапаном выполнено с возможностью открывать впускной клапан и выпускной клапан независимо, что позволяет управлять рециркуляцией выхлопных газов (EGR), наполняющей смесью и степенью сжатия.

Предпочтительно впускным клапаном управляют независимо для его открытия в конце такта расширения, чтобы впустить требуемое количество наполняющей смеси для следующего события сгорания. Такое управление наполняющей смесью не требует отдельной дроссельной заслонки, и поэтому КПД двигателя повышается за счет снижения потерь на дросселирование.

Предпочтительно имеется датчик топлива для определения типа применяемого в двигателе топлива.

Предпочтительно имеется датчик расхода воздуха и датчик выхлопных газов для определения количества топлива, которое необходимо впрыснуть в каждую камеру сгорания в соответствии с количеством воздуха и типом используемого топлива.

Предпочтительно средство управления впрыском топлива выполнено с возможностью управления средством впрыска топлива для впрыска топлива в камеру сгорания непосредственно перед закрыванием золотникового клапана для снижения выброса углеводородов (СН) во время продувки.

Предпочтительно также имеется датчик детонации для вывода данных о детонации при сгорании и о самовоспламенении на средство управления степенью сжатия для получения оптимальной степени сжатия для используемого топлива путем регулирования по замкнутому циклу синхронизацией выпускного клапана.

Предпочтительно система также содержит множество катушек и элементов статора, расположенных вдоль цилиндра, в которой движение поршня в цилиндре мимо катушек взаимодействует с регулируемым магнитным потоком в элементах статора для генерирования электроэнергии, которую можно использовать для выполнения полезной работы или накапливать для последующего использования.

Предпочтительно положение поршня в цилиндре можно определить по выходу электроэнергии с катушек.

Предпочтительно средство управления степенью сжатия выполнено с возможностью управления катушками для ограничения диапазона движений поршня путем модулирования магнитной силы, прилагаемой к поршню, и, следовательно, регулирования кинетической энергии поршня рядом с моментом закрытия выпускного клапана и во время подхода поршня к верхней мертвой точке так, чтобы получить требуемую степень сжатия.

Предпочтительно рядом с катушками, электронными устройствами и другими компонентами, чувствительными к высокой температуре, имеется множество датчиков температуры, которые направляют данные о температуре на средство управления температурой.

Предпочтительно средство управления температурой увеличивает расход охлаждающего воздуха в охлаждающем средстве в ответ на полученные данные о температуре.

Предпочтительно средство управления температурой при существенном повышении температуры также подает сигнал на средство управления клапаном для снижения выходной мощности двигателя, чтобы не допустить его повреждения.

Настоящее изобретение может применяться для решения различных задач. Например, оно может быть интегрировано в последовательно гибридную силовую передачу электрического транспортного средства, содержащего переходный аккумулятор и один или несколько тяговых электродвигателей, пригодных для использования в качестве источника мощности автомобиля, в небольших пассажирских автомобилях, где электроэнергия, генерируемая свободнопоршневым двигателем, накапливается в аккумуляторе электроэнергии на борту автомобиля и подается на тяговые электродвигатели по мере необходимости.

В качестве источника мощности для небольшого пассажирского транспортного средства настоящее изобретение работает в двухтактном режиме с искровым зажиганием, и четыре цилиндра расположены в плоскости так, что двигатель может быть поперечно установлен под передними или задними сиденьями транспортного средства, что дает существенную свободу для конструкторов в компоновке пассажирского и багажного пространств по сравнению с обычным двигателем внутреннего сгорания.

Каждый цилиндр содержит свободный поршень, движение которого индуцирует электроэнергию в линейном генераторе, расположенном вокруг каждого цилиндра, и движением которого управляют различные средства, включая средства управления синхронизацией клапанов и зажиганием, при этом управление осуществляется также и модуляцией мощности, отбираемой от поршня или подаваемой на поршень при каждом такте. Движение поршней синхронизировано так, что двигатель является полностью сбалансированным.

Кроме того, топливовоздушная смесь подается в каждый цилиндр с помощью впускного механизма, который подает текучую среду в цилиндр в положении, удаленном от каждого конца цилиндра. Впускной механизм содержит тарельчатый клапан и золотниковый клапан, установленные последовательно так, чтобы синхронизацией впускного потока можно было управлять независимо от положений поршня относительно цилиндра. Выхлопные газы выходят из цилиндров через механизмы выпускных клапанов, расположенные на концах каждого цилиндра.

Геометрия цилиндра и расположение впускных и выпускных механизмов таковы, что продувка выхлопа завершается с ограниченным перемешиванием впускаемой текучей среды и выпускаемой текучей среды. Геометрия камеры сгорания имеет малое отношение площади к объему, а в головке поршня и в головке цилиндра используются материалы с низкой теплопроводностью, поэтому двигатель теряет минимум теплоты. Геометрия цилиндра и поршня позволяют получить степень расширения, которая по меньшей мере вдвое больше степени сжатия.

Однако расположение и количество используемых цилиндров зависят от решаемой задачи, и рабочий цикл двигателя также может меняться для адаптации к решению различных задач, например, можно использовать внутреннее сгорание с искровым зажиганием, внутреннее сгорание гомогенной смеси с зажиганием сжатием и внутреннее сгорание гетерогенной смеси с зажиганием сжатием. Некоторые признаки настоящего изобретения можно внедрить и в цикл внешнего сгорания, например цикл Стирлинга. В двигателе такого типа теплота от источника внешнего сгорания подается в камеру, содержащую сжатую рабочую среду, в верхнюю мертвую точку. После расширения выхлопные газы выбрасываются в замкнутую охлаждающую камеру, прежде чем вновь будут поданы в камеру через впускное средство в замкнутом контуре.

Топливом в различных альтернативных вариантах может быть содержащий воду этанол, смеси безводного этанола и бензина или бензин. Изобретение может быть адаптировано и к использованию дизельного топлива, биодизельного топлива, метана (сжатого природного газа, сжиженного природного газа или биогаза) или другого газообразного или жидкого топлива. В варианте двигателя внешнего сгорания можно использовать широкий ассортимент разных видов топлива.

Соответственно, в сочетании с системой хранения энергии для покрытия пиковой потребности в энергии настоящее изобретение предлагает недорогой, высокоэффективный источник питания для небольших пассажирских автомобилей и для решения многих других задач, в которых небольшие затраты и высокий КПД являются основными требованиями к конструкции, например, настоящее изобретение может использоваться в стационарном генераторе энергии для распределенного генерирования электроэнергии.

Далее следует описание примера настоящего изобретения со ссылками на чертежи, где:

фиг.1 - продольное сечение цилиндра, имеющего поршень по примеру настоящего изобретения.

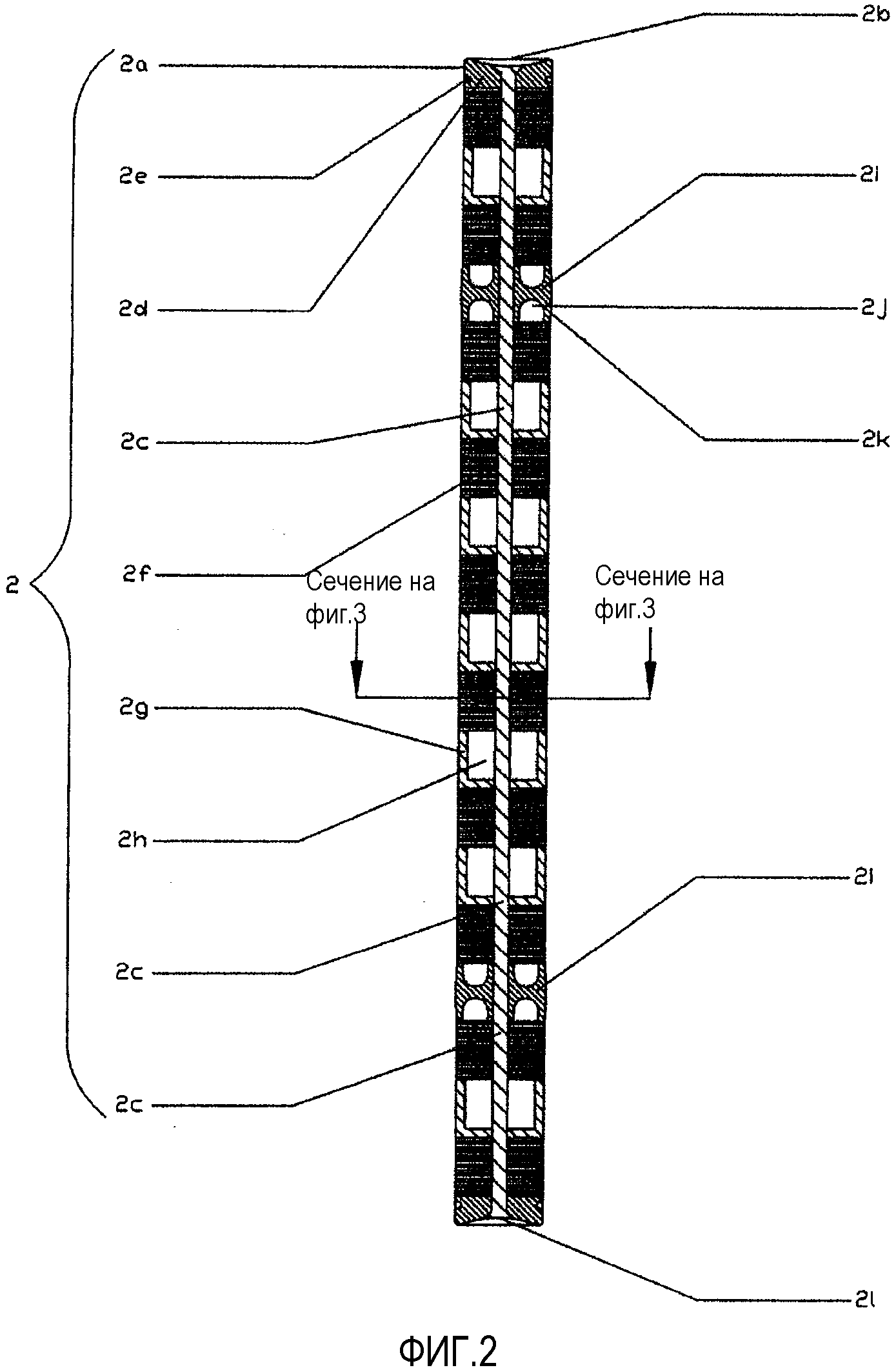

Фиг.2 - продольное сечение поршня, иллюстрирующее конструкцию из планарных элементов.

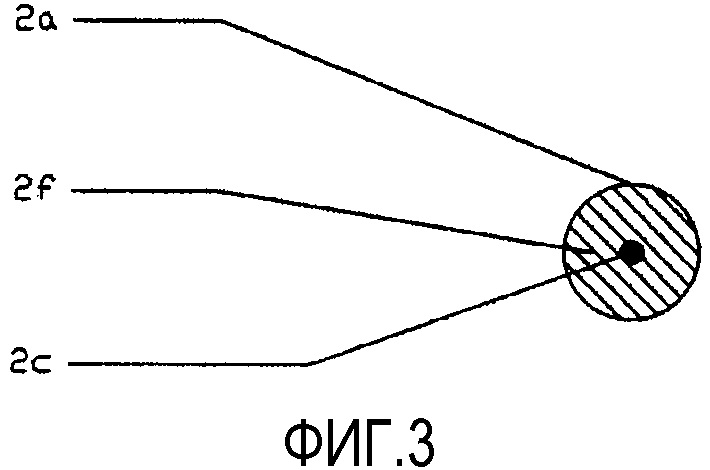

Фиг.3 - поперечное сечение поршня, иллюстрирующее соосное расположение вала и планарных элементов.

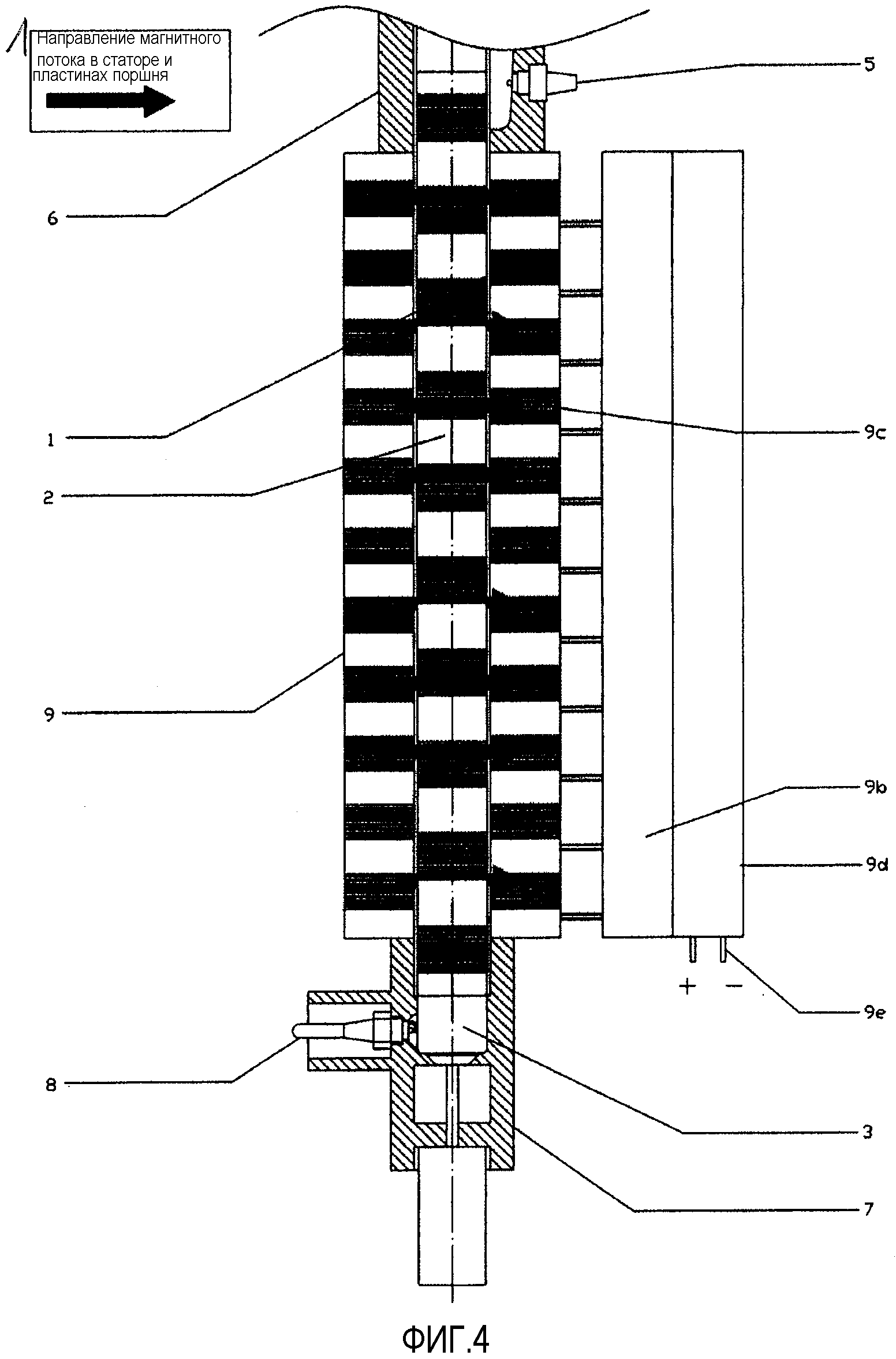

Фиг.4 - сечение цилиндра по фиг.3, иллюстрирующее магнитный поток в регулируемых элементах статора, создаваемый движением поршня по настоящему изобретению.

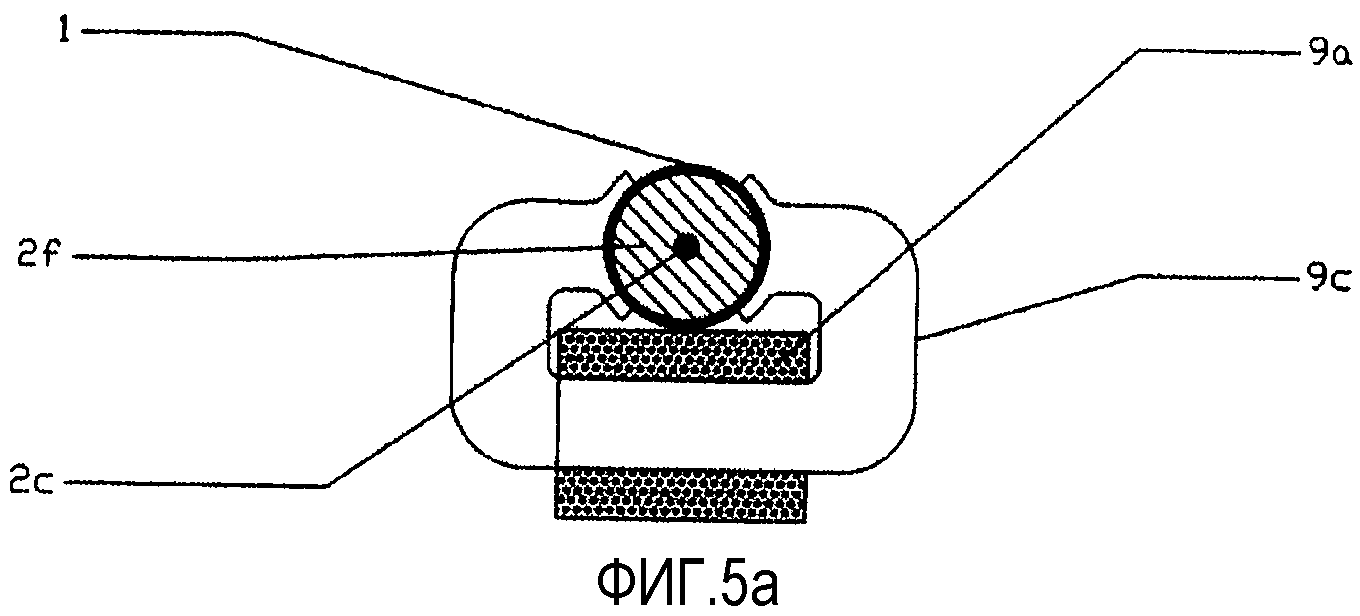

Фиг.5а - поперечное сечение цилиндра, иллюстрирующее статор линейного генератора и магнитную цепь, сформированную проницаемым элементом в первом поршне.

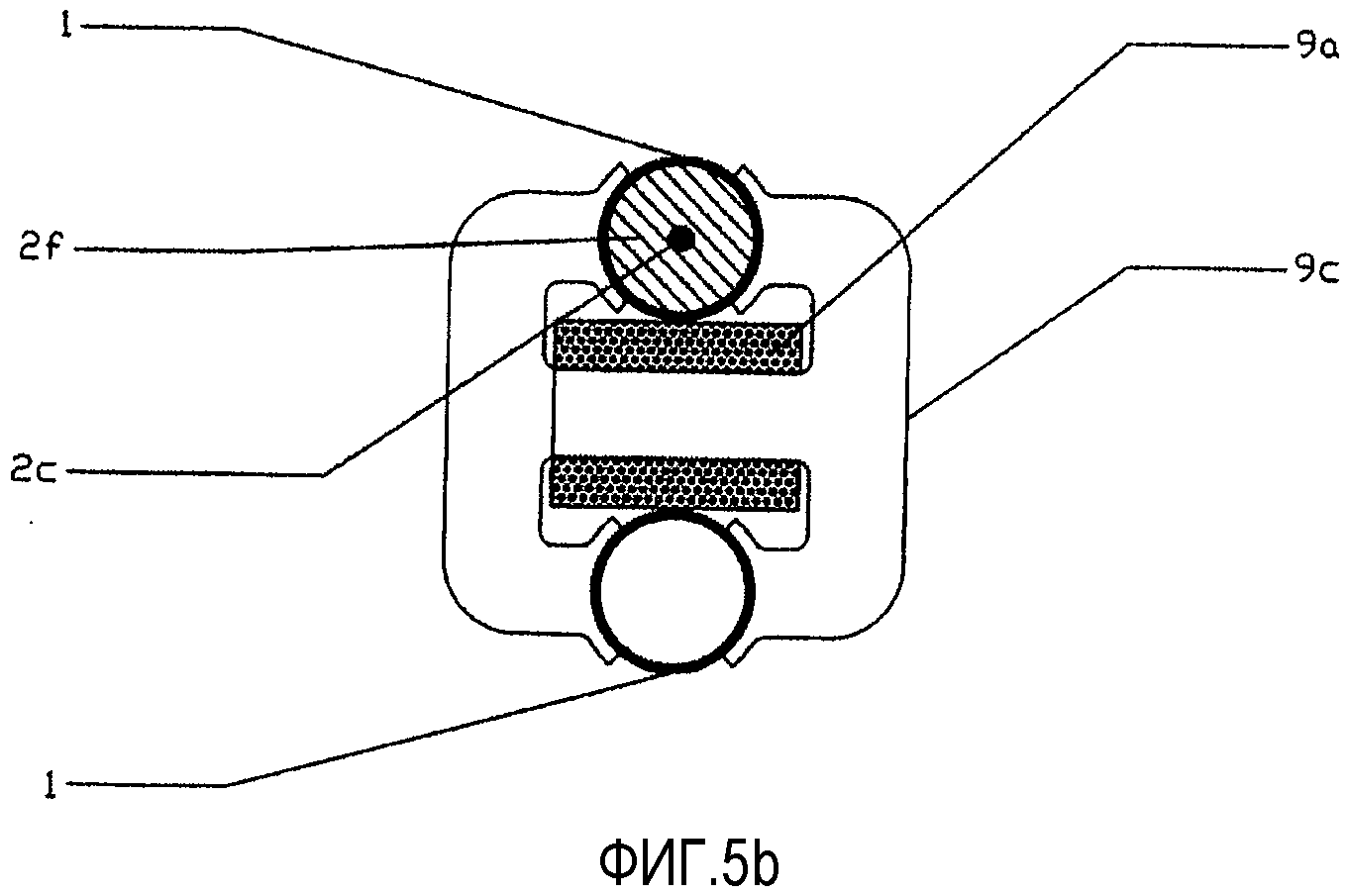

Фиг.5b - поперечное сечение альтернативного статора линейного генератора для двух соседних цилиндров, где статор линейного генератора и магнитная цепь образованы проницаемым элементом в первом поршне.

Фиг.6 - частичное сечение цилиндра, иллюстрирующее его конструкцию.

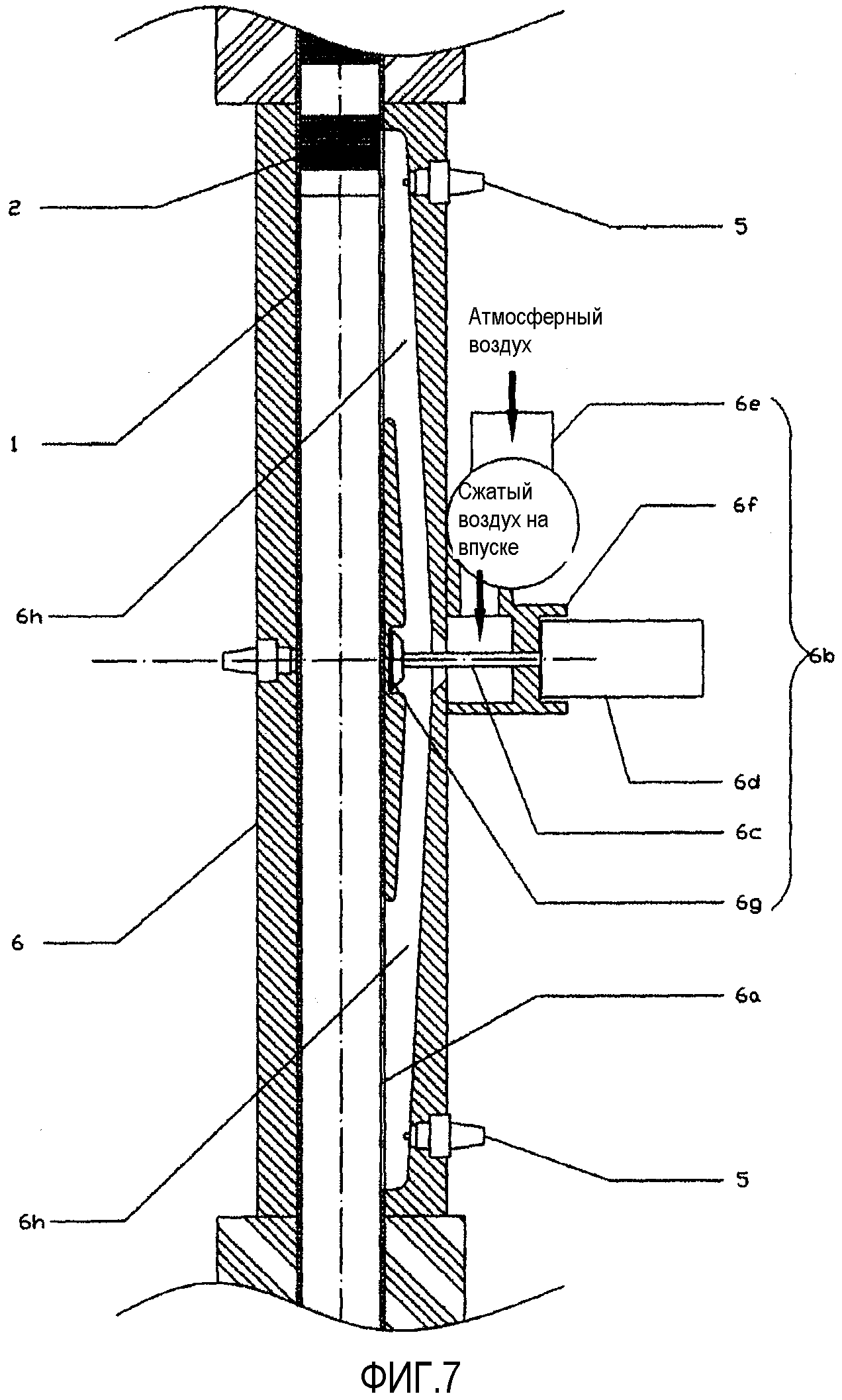

Фиг.7 - более подробное продольное сечение впускного тарельчатого клапана, впускного золотникового клапана и топливной форсунки на такте продувки и наполнения цилиндра.

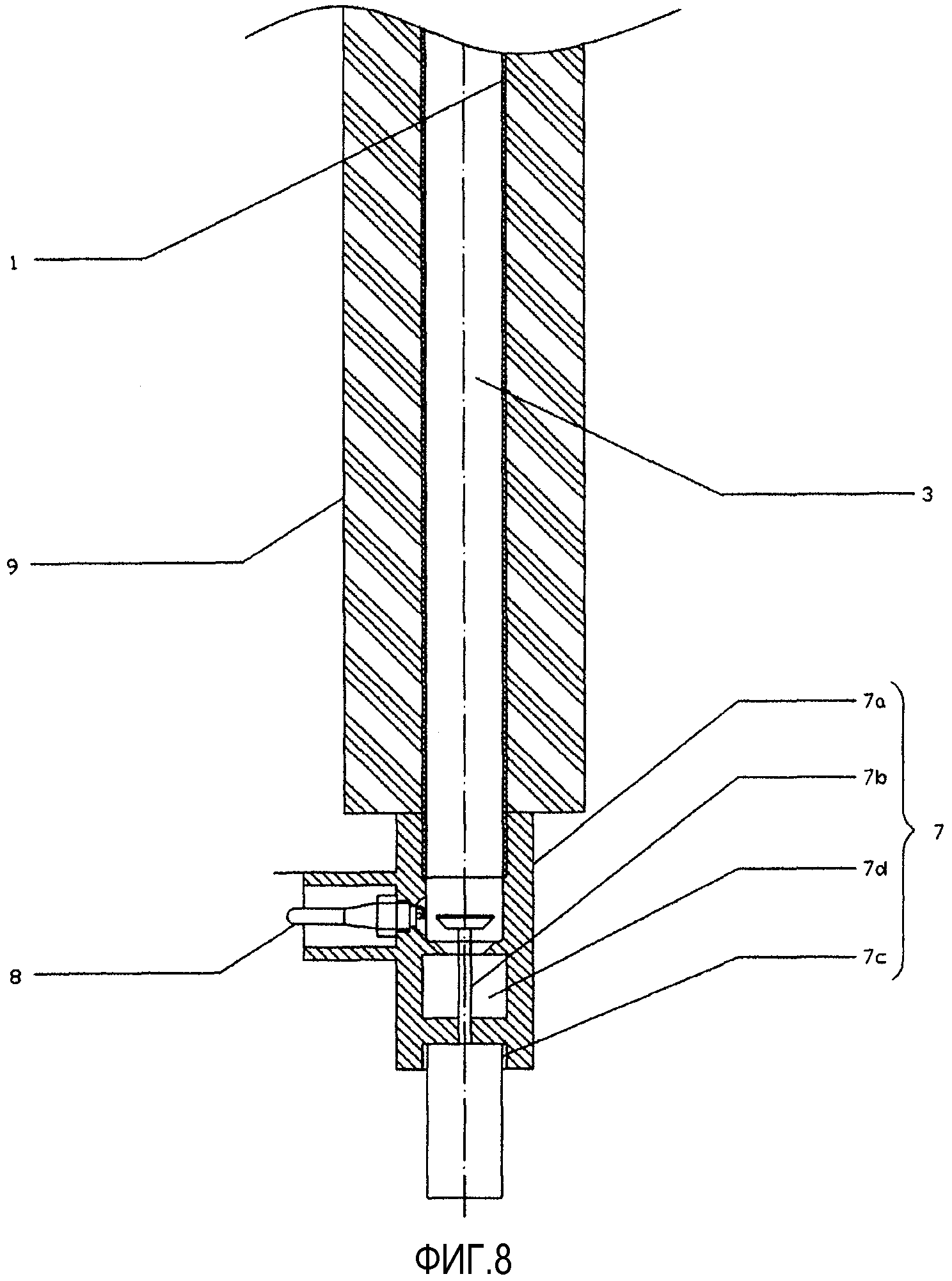

Фиг.8 - более подробное продольное сечение выпускного средства, включая выпускной тарельчатый клапан и привод на такте выхлопа.

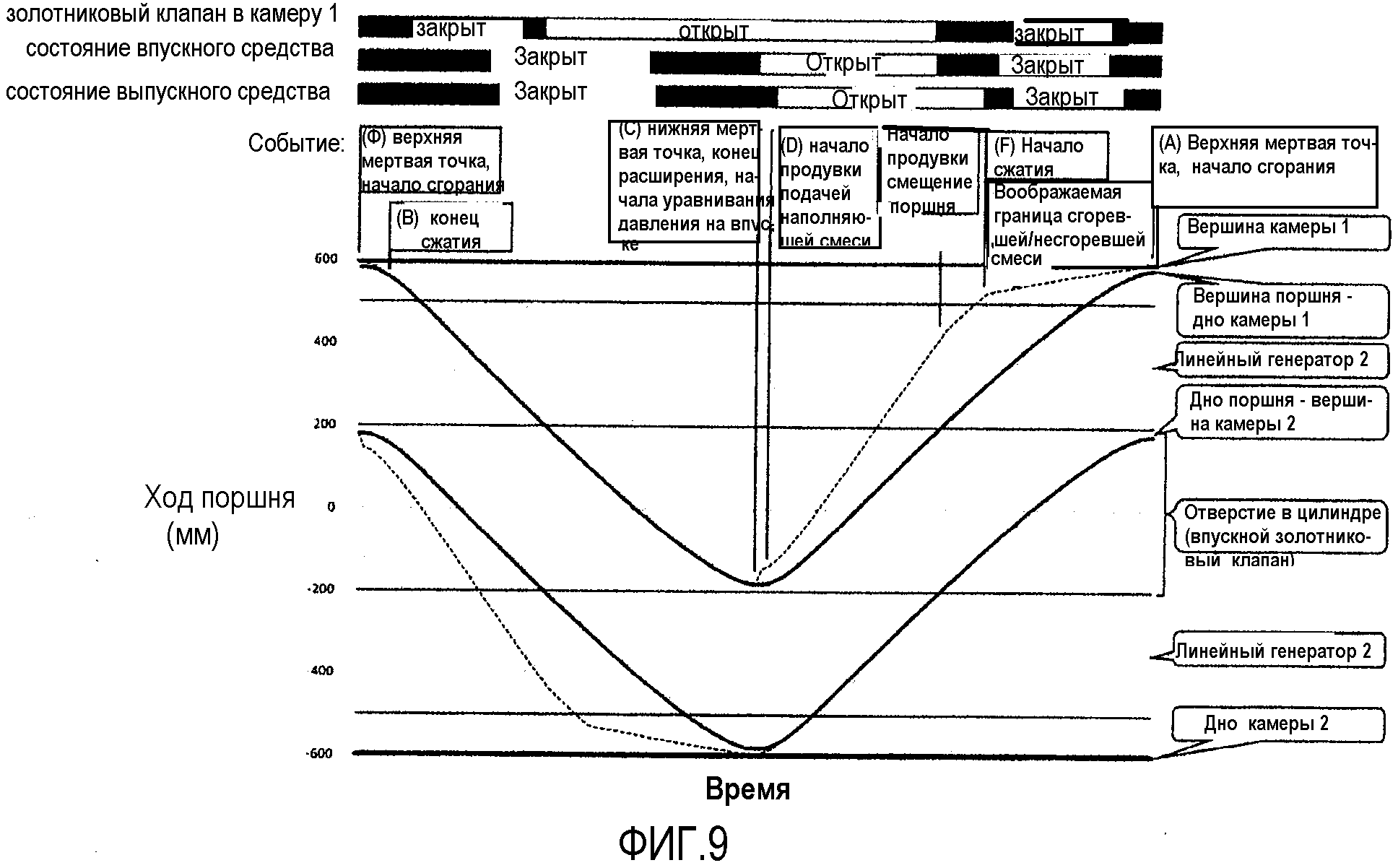

Фиг.9 - график смещения во времени, иллюстрирующий изменение положения поршня в цилиндре на полном цикле двигателя и синхронизацию событий цикла двигателя, происходящих в этот период.

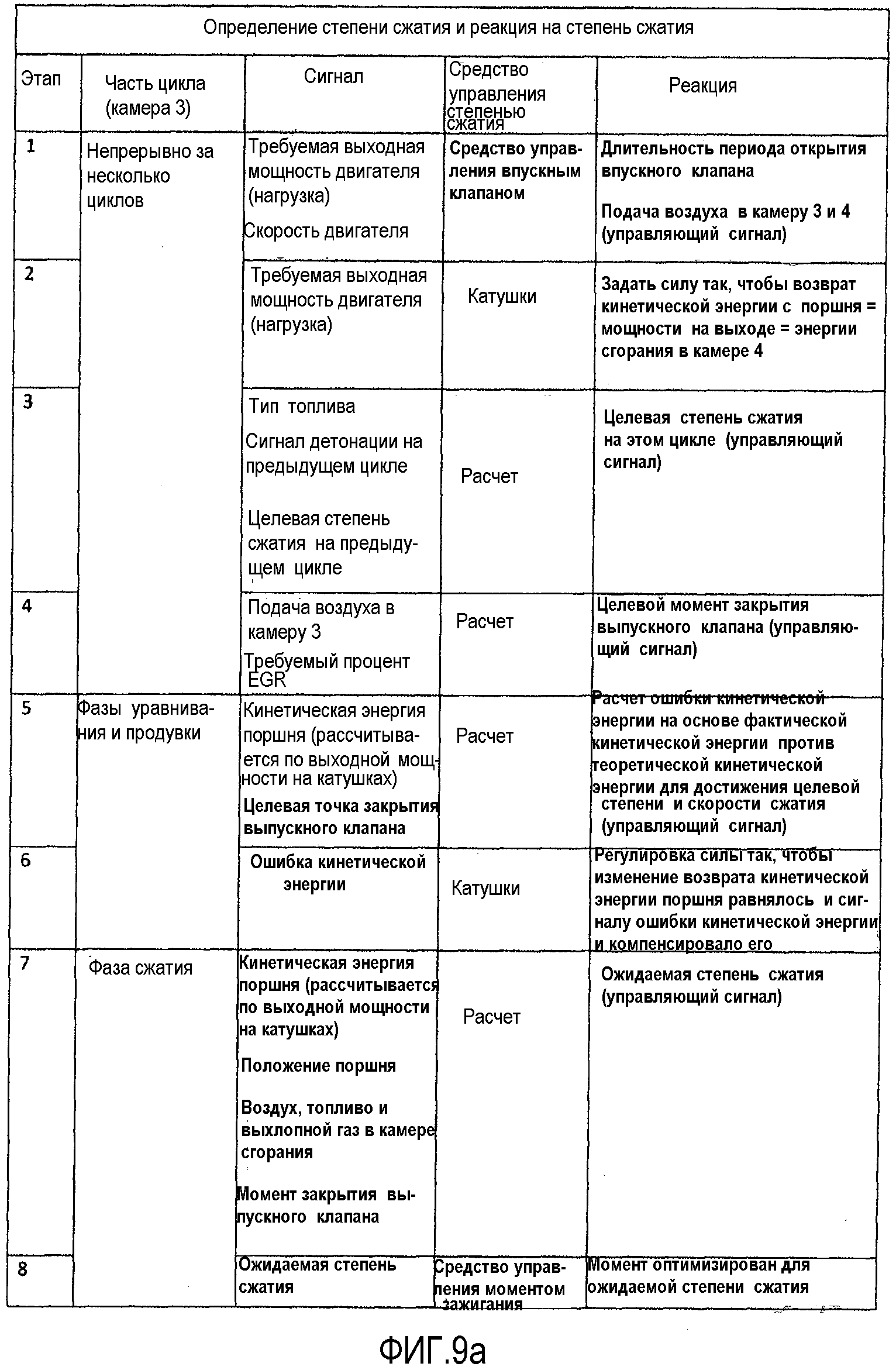

Фиг.9а - таблица, иллюстрирующая средство управления разной степенью сжатия, которое может применяться для управления степенью сжатия в типичном цикле двигателя.

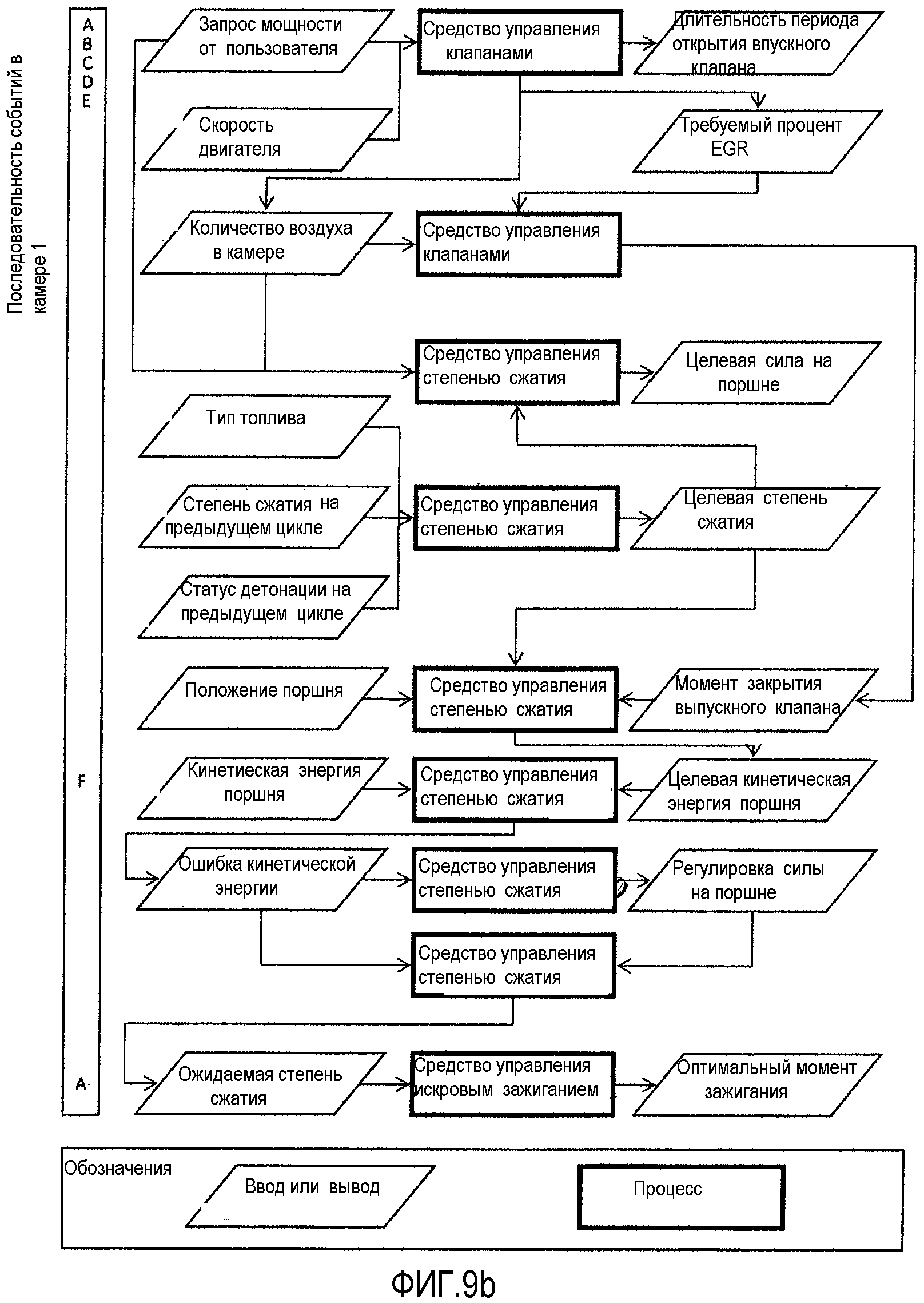

Фиг 9b - диаграмма последовательности, иллюстрирующая типовую последовательность управления степенью сжатия.

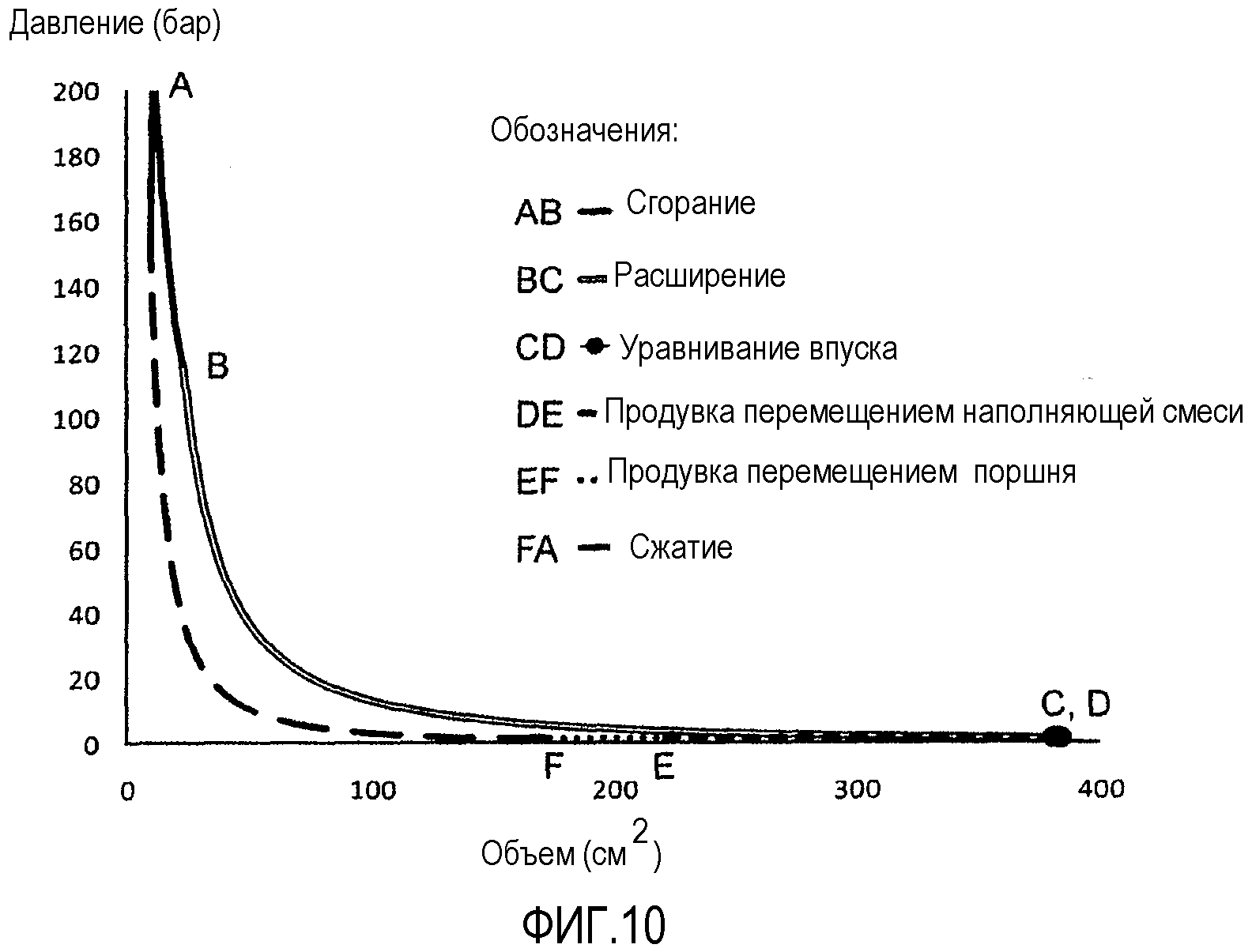

Фиг.10 - график давления-объема, иллюстрирующий типичный график давления в цилиндре на полном цикле работы двигателя.

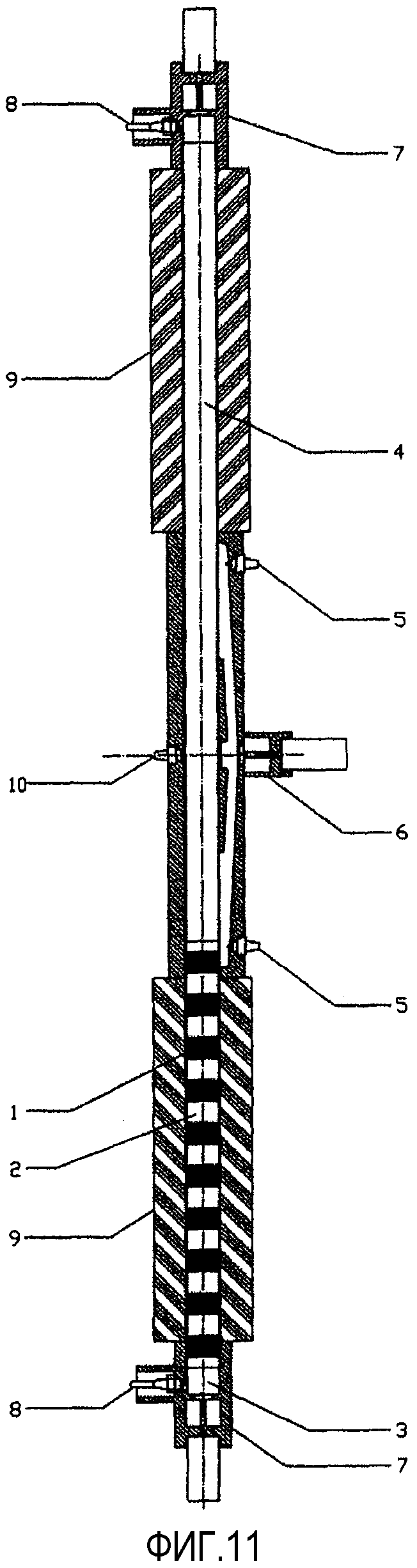

Фиг.11 - схематическое продольное сечение цилиндра в верхней мертвой точке в конце такта сжатия и приблизительно во время искрового зажигания и инициации события сгорания в первой камере.

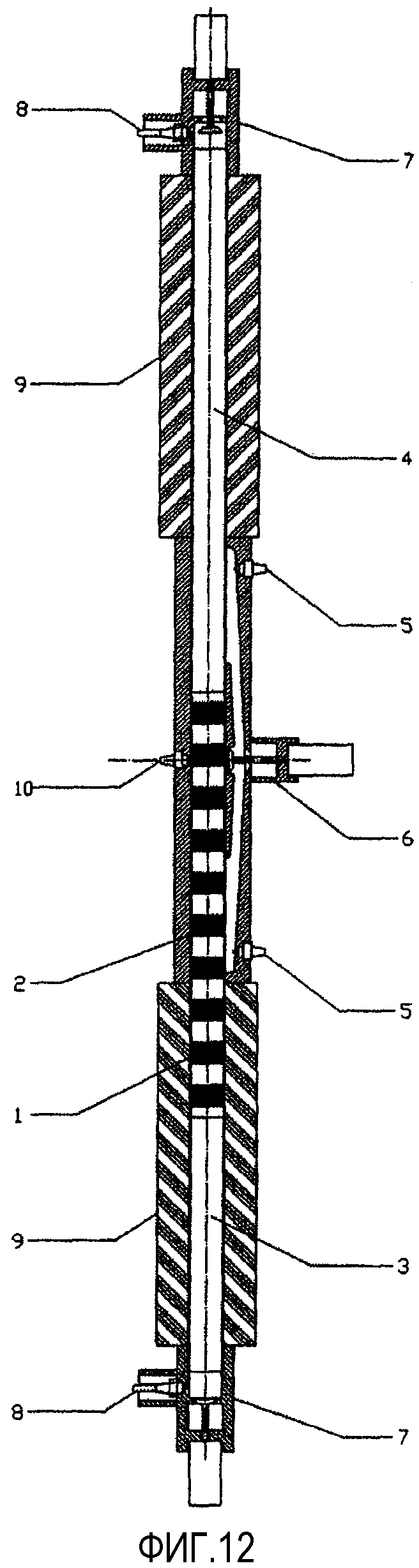

Фиг.12 - схематическое продольное сечение цилиндра в середине такта сжатия в первой камере.

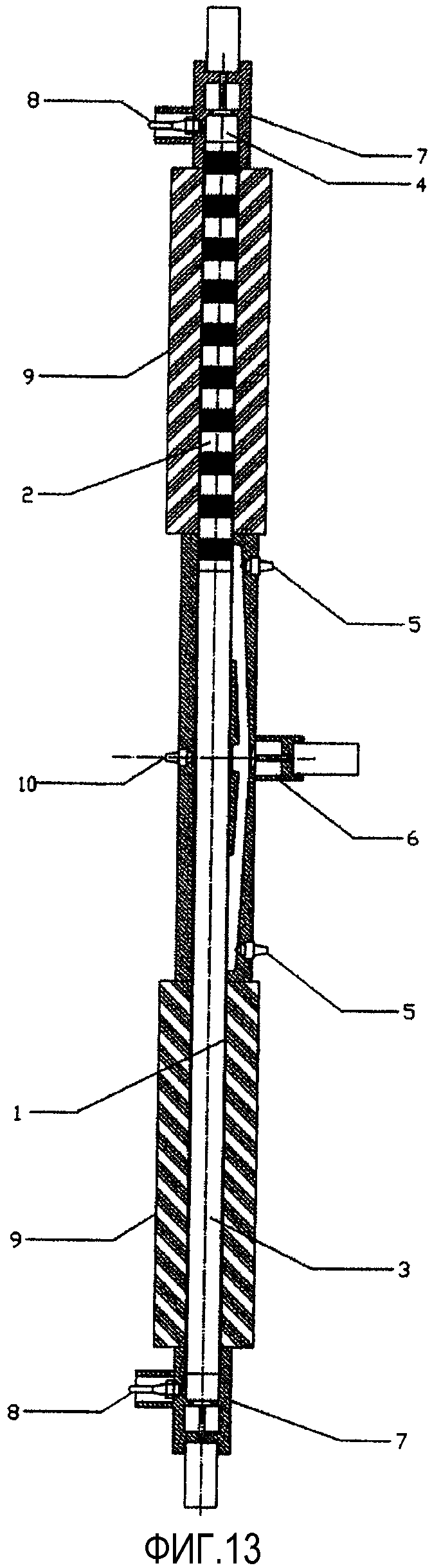

Фиг.13 - схематическое продольное сечение цилиндра в конце фазы расширения, но перед открытием впускного тарельчатого клапана.

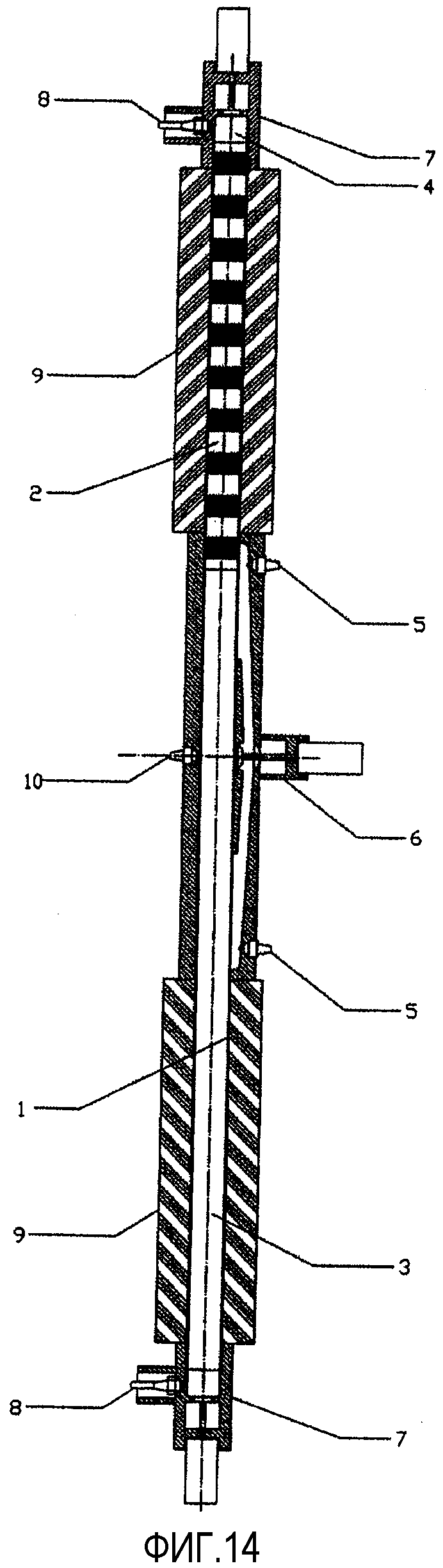

Фиг.14 - схематическое продольное сечение цилиндра после открытия впускного тарельчатого клапана для наполнения камеры 1, что позволяет давлению наполняющей текучей среды уравняться с более низким давлением в цилиндре в первой камере.

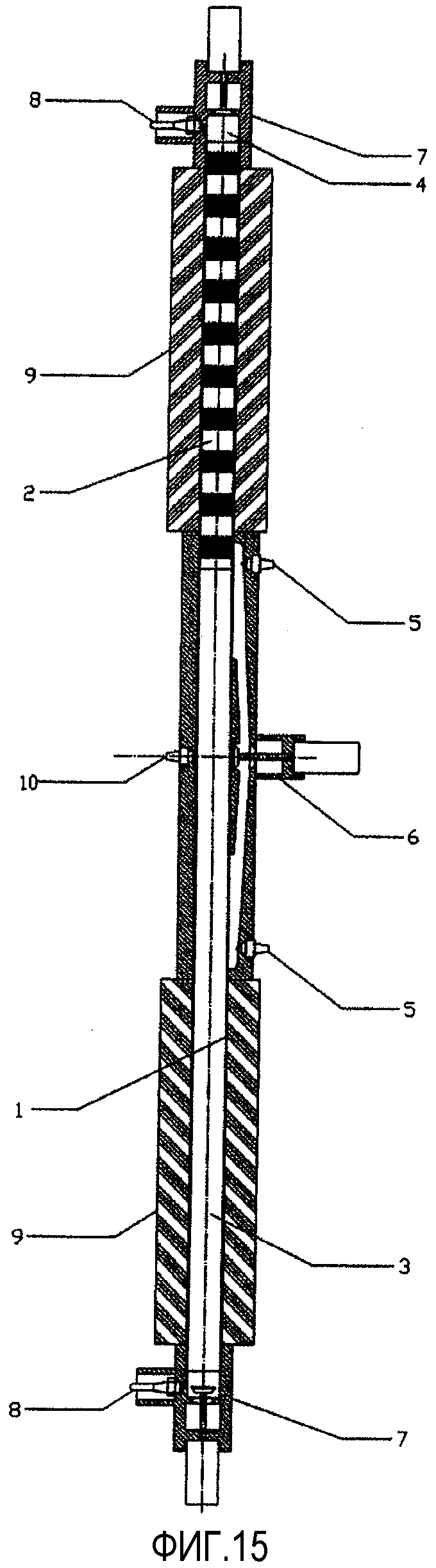

Фиг.15 - схематическое продольное сечение цилиндра после открытия выпускного тарельчатого клапана, в то время как впускной тарельчатый клапан остается открытым, продувая первую камеру.

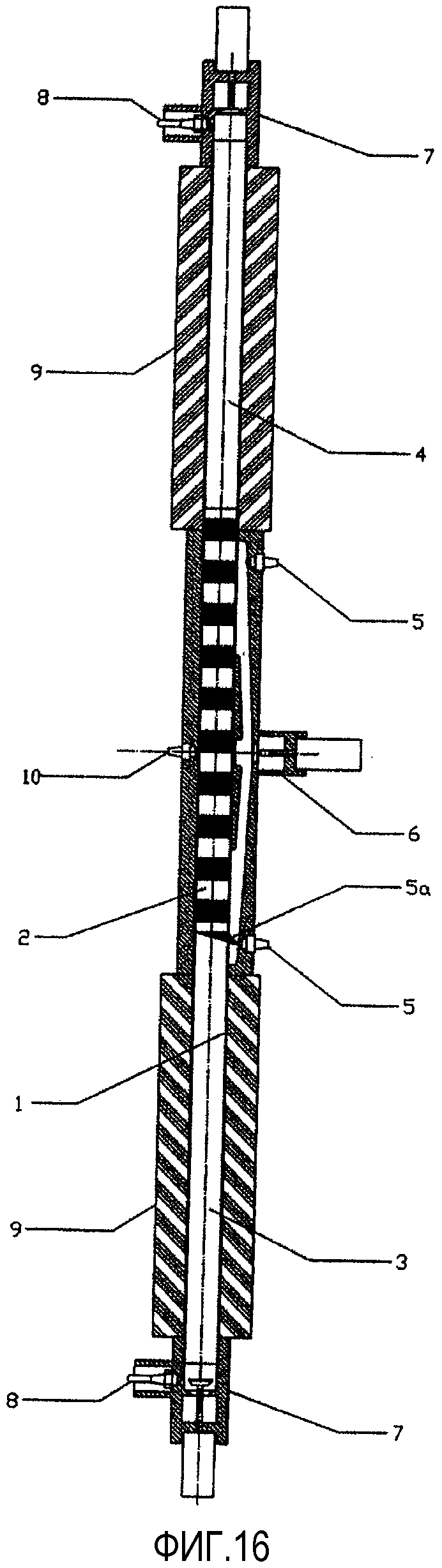

Фиг.16 - схематическое продольное сечение цилиндра на фазе впрыска топлива в первую камеру после того, как впускной тарельчатый клапан закроется.

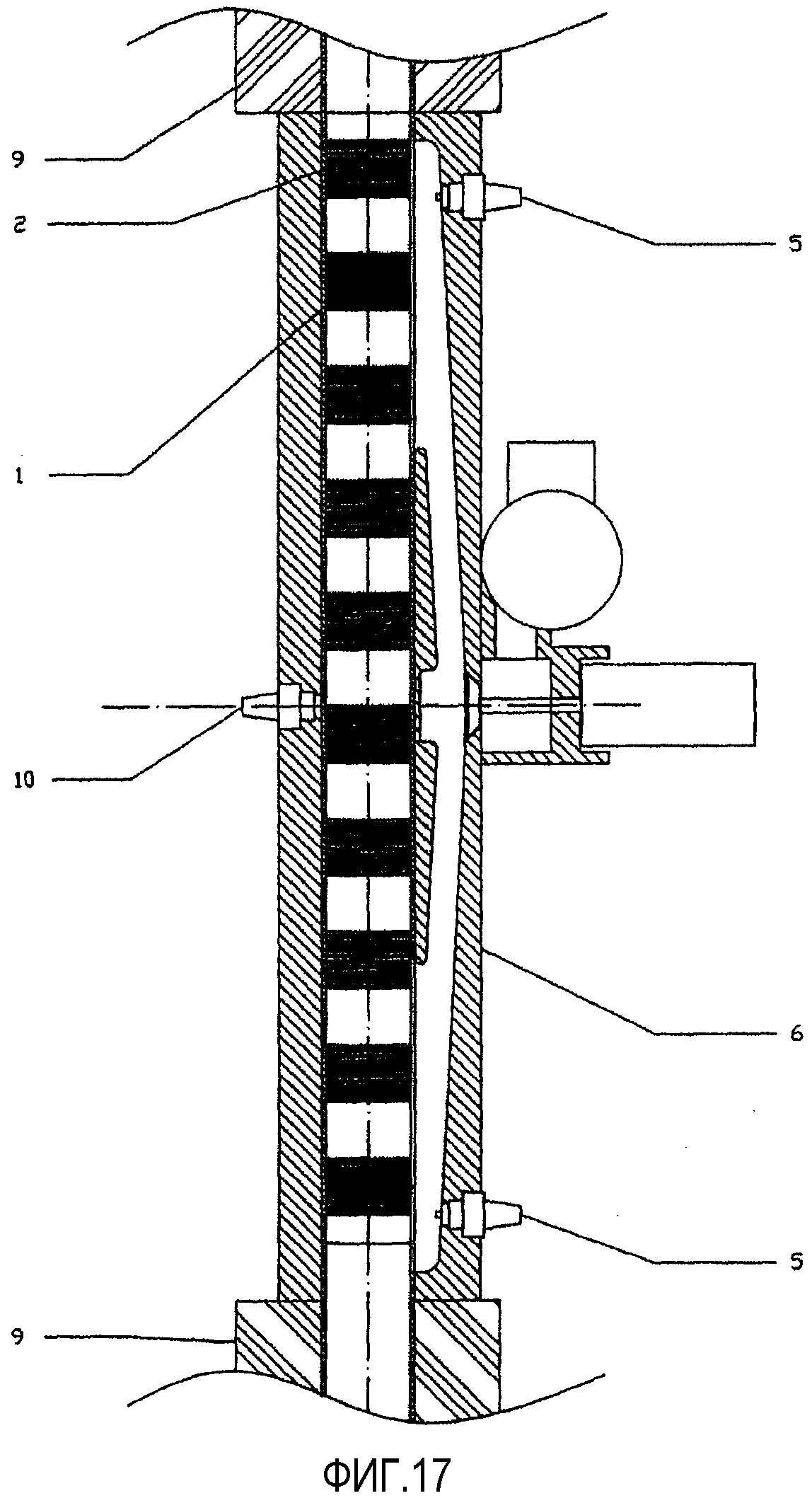

Фиг.17 - схематическое продольное сечение цилиндра во время впрыска смазочного масла на внешнюю поверхность цилиндра.

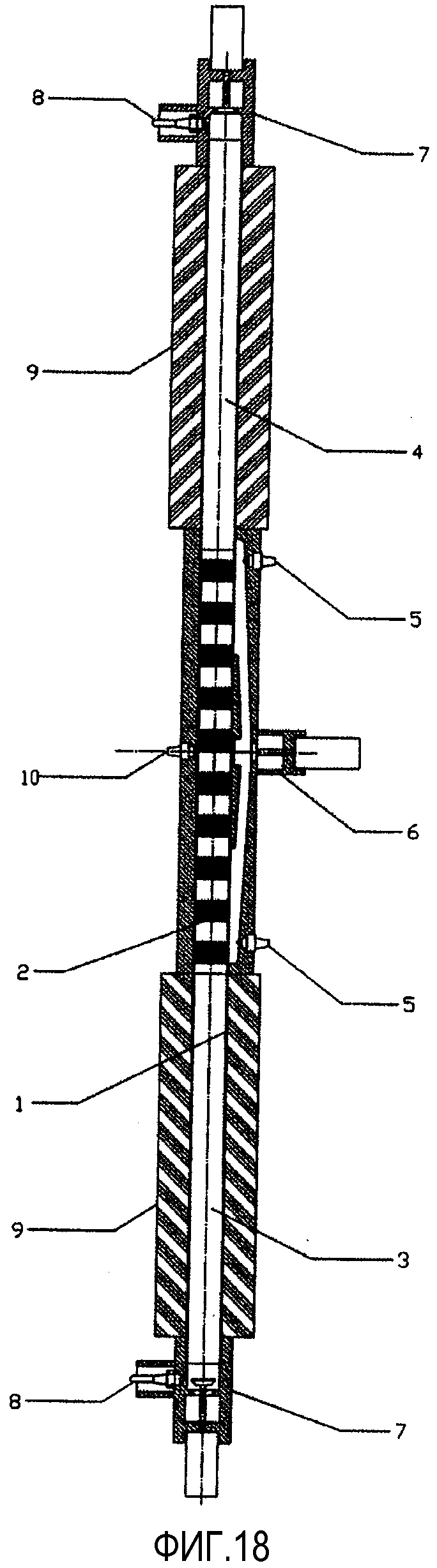

Фиг.18 - схематическое продольное сечение цилиндра, когда выпускной тарельчатый клапан открыт и после того, как впускной тарельчатый клапан и золотниковый клапан закроются так, чтобы при движении поршня возникало продолжающееся вытеснение выхлопных газов из первой камеры.

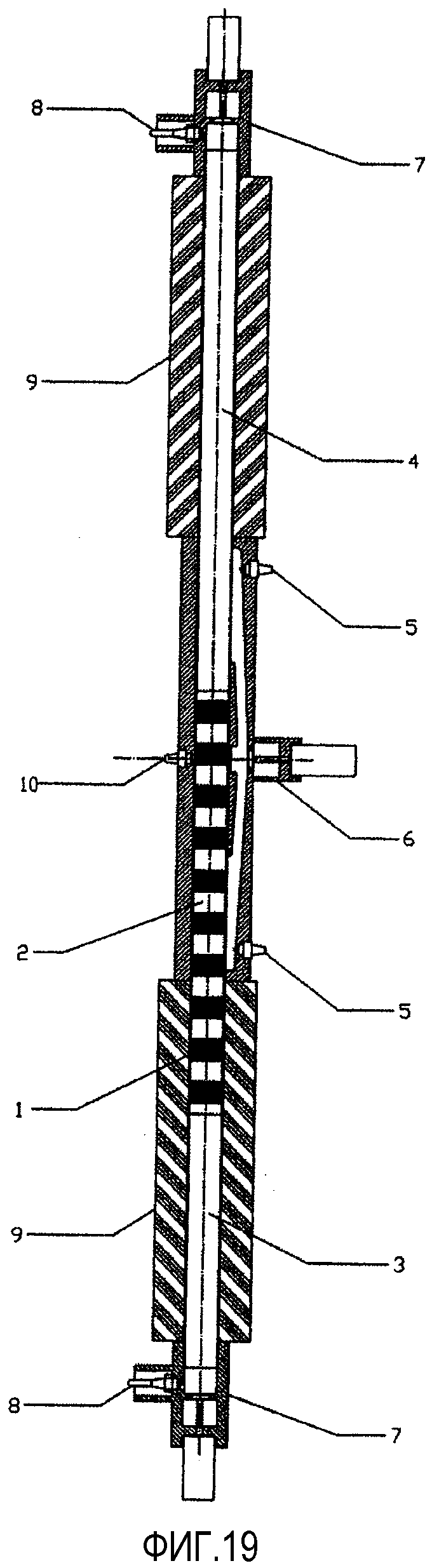

Фиг.19 - схематическое продольное сечение цилиндра в середине такта сжатия в первой камере.

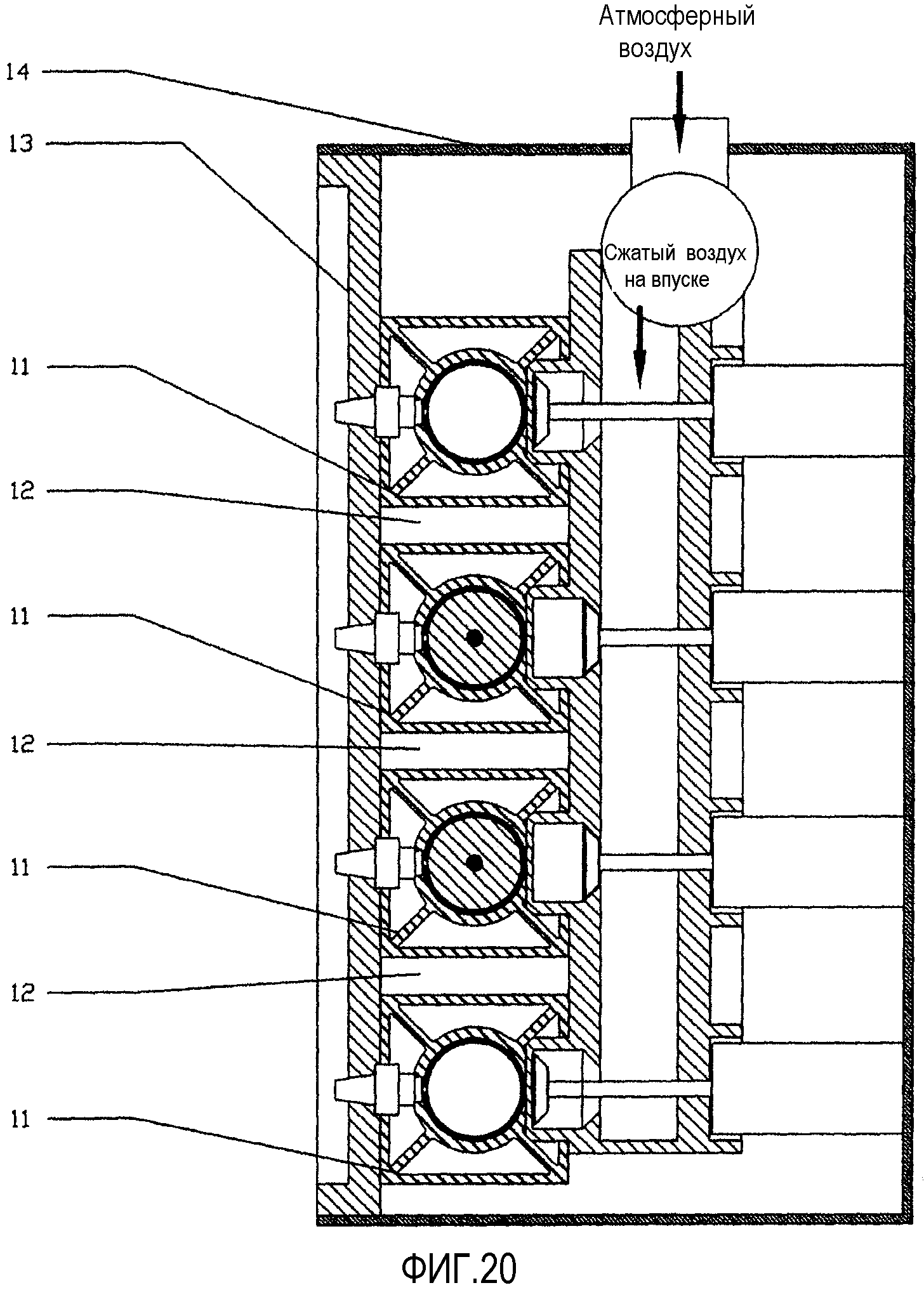

Фиг.20 - схематическое поперечное сечение четырехцилиндрового двигателя через впускное средство, включая электрический наполняющий компрессор.

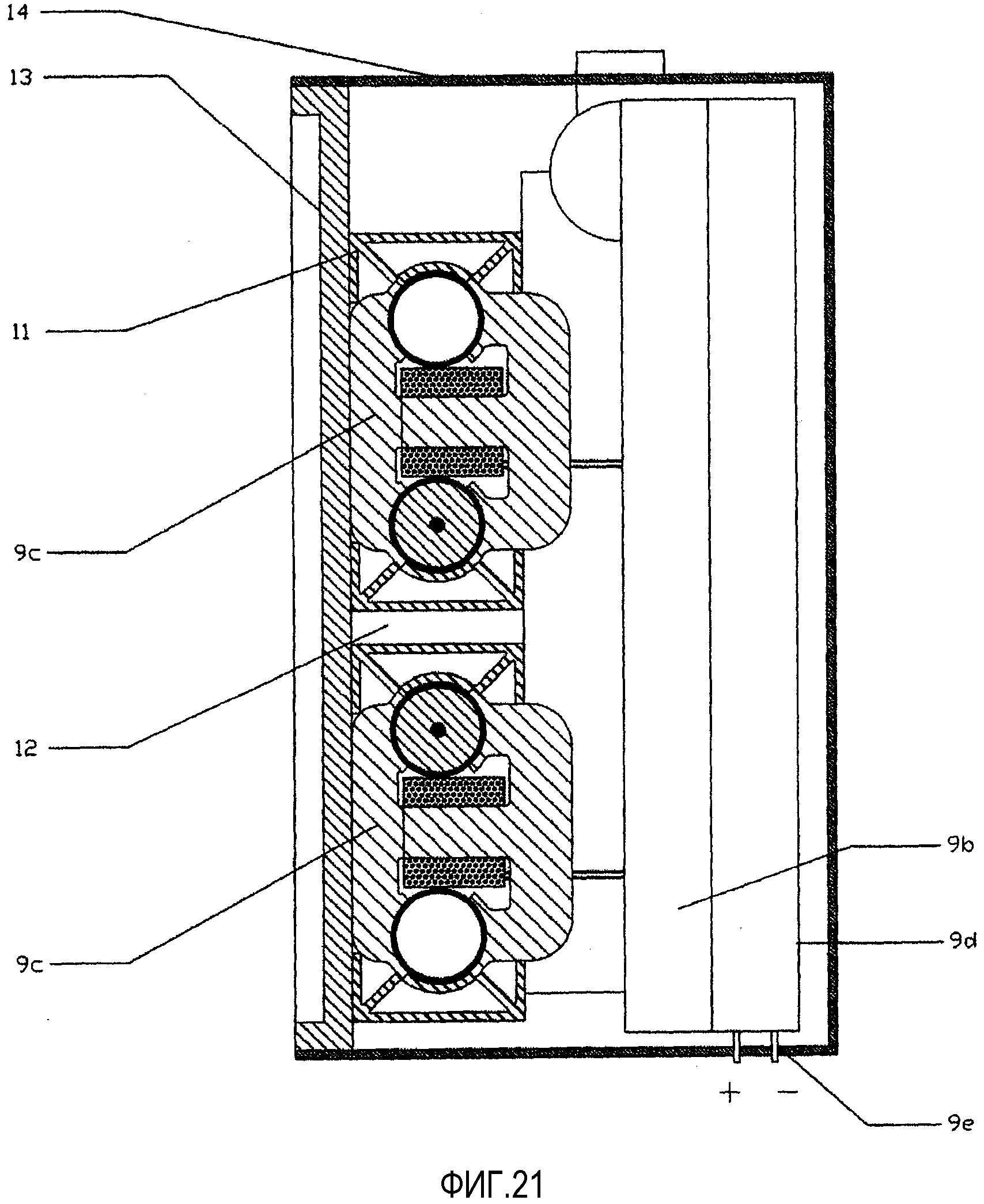

Фиг.21 - схематическое поперечное сечение четырехцилиндрового двигателя через средство электрического генератора.

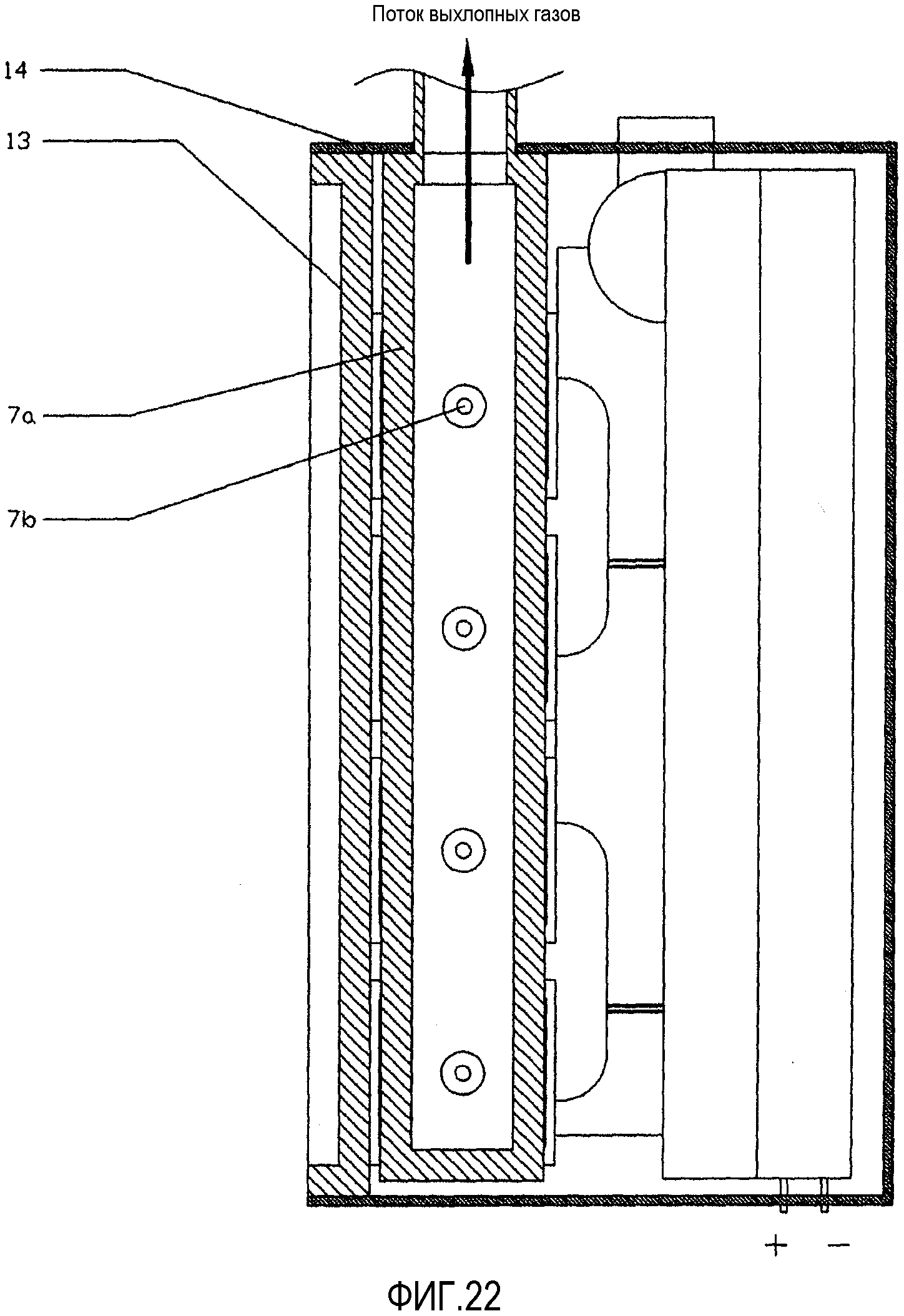

Фиг.22 - схематическое поперечное сечение четырехцилиндрового двигателя через выпускное средство.

На фиг.1 показан пример настоящего изобретения, содержащий пустотелый линейный цилиндр 1. Поршень 2 расположен внутри цилиндра 1, при этом поршень 2 имеет постоянный диаметр, который немного меньше внутреннего диаметра цилиндра 1, но меньше лишь настолько, чтобы поршень 2 мог свободно перемещаться вдоль длины цилиндра 1. Поршень 2 в остальном расположен соосно с цилиндром 1 так, чтобы по существу делить цилиндр 1 на первую камеру 3 сгорания и вторую камеру 4 сгорания, при этом каждая камера имеет переменный объем, зависящий от положения поршня 2 в цилиндре 1. Ни одна часть поршня 2 не выступает за пределы цилиндра 1. На примере камеры 3 каждая из камер 3, 4 имеет переменную высоту 3а и фиксированный диаметр 3b.

Цилиндр 1 предпочтительно является осесимметричным и симметричным относительно центральной плоскости, перпендикулярной его оси. Хотя настоящее изобретение потенциально может быть реализовано в других геометрических формах, например с квадратными или прямоугольными поршнями, конструкция, имеющая поршни круглого сечения, является предпочтительной. Цилиндр 1 имеет последовательность отверстий 1a, 1b, разнесенных по его длине и удаленных от концов, расположенных предпочтительно в его центральной части. При движении поршня 2 отверстия 1а, 1b образуют золотниковый клапан 6а, который выполнен с возможностью работать в сочетании с впускным механизмом 6b, расположенным по меньшей мере вокруг части цилиндра 1, как более подробно описано ниже.

На фиг.2 показан поршень 2, имеющий внешнюю поверхность 2а и содержащий центральный вал 2с, на котором установлена последовательность цилиндрических элементов. Эти цилиндрические элементы могут содержать головку 2d поршня на каждом конце центрального вала 2с, при этом каждая головка 2d поршня предпочтительно выполнена из жаропрочного и теплоизолирующего материала, например керамики. Торцевая поверхность 2b головки поршня предпочтительно выполнена слегка вогнутой, что уменьшает отношение площади поверхности к объему для первой и второй камер 3 и 4 в верхней мертвой точке, тем самым сокращая потери теплоты. Разумеется, если цилиндр имеет другую геометрию, конфигурация этих элементов будет соответственно адаптирована.

Головка 2b поршня может содержать смазочные приспособления 2е для управления степенью смачивания цилиндра 1 смазочным маслом во время работы двигателя. Эти смазочные приспособления могут содержать канавку и маслосъемное кольцо, которые обычно применяются в обычных двигателях внутреннего сгорания.

На валу 2с поршня также установлены пластинчатые элементы 2f сердечника. Каждый элемент 2f сердечника выполнен из пластин магнитопроницаемого материала, например феррита, чтобы уменьшить потери на вихревые токи при работе двигателя.

Кроме того, на валу 2с поршня установлены промежуточные элементы 2g. Каждый промежуточный элемент 2g идеально имеет низкую магнитную проницаемость и предпочтительно выполнен из легкого материала, например алюминиевого сплава, и имеет полость 2h, сформированную в нем для дополнительного снижения массы и, следовательно, уменьшения механических сил, воздействующих на двигатель, в котором он используется. Промежуточные элементы 2g установлены для фиксации относительного положения каждого элемента 2f сердечника и для ограничения потерь на "прорывающиеся" газы, вытекающие из каждой камеры 3, 4 через зазор между стенкой поршня и цилиндром, в то же время удерживая массу узла поршня 2 минимальной.

На валу 2с поршня также установлены несущие элементы 2i, расположенные приблизительно на 25% и 75% длины поршня 2 для уменьшения риска вызываемого нагревом отклонения оси поршня 2, приводящего к его блокированию в цилиндре 1 или к иному повреждению цилиндра 1. Каждый несущий элемент 2i имеет снижающую массу полость 2j и диаметр, немного превышающий диаметр элементов 2f сердечника и промежуточных элементов 2g. Несущие элементы 2i также имеют профилированную внешнюю поверхность 2k для того, чтобы нести массу поршня 2 и любые другие возникающие боковые нагрузки, в то же время сводя к минимуму потери на трение и износ. Несущие элементы 2i предпочтительно выполнены из твердого износостойкого материала, например керамики или углерода, а профилированная внешняя поверхность 2k может быть покрыта материалом с низким коэффициентом трения.

Несущий элемент 2i также может содержать смазочное приспособление для управления степенью смачивания цилиндра 1 смазкой, когда двигатель работает. Это приспособление может содержать канавку и маслосъемное кольцо, которые обычно применяются в обычных двигателях внутреннего сгорания.

Общая длина поршня предпочтительно равна по меньшей мере пяти его диаметрам и в любом случае достаточно велика, чтобы полностью закрыть золотниковый клапан так, чтобы золотниковый клапан ни при каких обстоятельствах не допускал сообщения между камерами 3 и 4.

На фиг.3 представлено сечение поршня 2, иллюстрирующее вал 2с, проходящий сквозь элемент 2f сердечника. Концы 2l вала механически деформированы или зафиксированы иным способом на головках 2d поршня, чтобы элементы 2f, 2g и 2i, установленные на валу 2с, прочно удерживались натяжением вала 2с поршня.

Чередующееся расположение элементов 2f сердечника и промежуточных элементов 2g позволяет установить пластины 2f сердечника с нужным шагом для эффективной работы, например, в качестве части линейного генератора с регулируемым магнитным сопротивлением, содержащего подвижный поршень 2 и средство линейного генератора, например, множество катушек, разнесенных вдоль длины цилиндра, в котором цилиндр совершает возвратно-поступательные перемещения.

На фиг.4 показан пример средства 9 линейного генератора, расположенного снаружи вокруг цилиндра 1 по меньшей мере на части его длины, для облегчения передачи энергии между поршнем 2 и средством 9е вывода электроэнергии. Средство 9 линейного генератора содержит множество катушек 9а и множество статоров 9с, чередующихся по длине средства 9 линейного генератора.

Средство 9 линейного генератора может быть одним из нескольких типов электрических машин, например линейным генератором с регулируемым магнитным сопротивлением. В показанной конструкции катушки 9а коммутируются коммутирующим устройством 9b так, чтобы наводить магнитные поля в статорах 9с и пластинах 2f сердечника поршня.

На фиг.4 также показан поперечный магнитный поток, возникающий в статорах 9с и пластинах 2f сердечника поршня под действием коммутируемых катушек 9а. Средство 9 линейного генератора работает как линейное устройство с регулируемым магнитным сопротивлением или как линейное устройство с регулируемым магнитным потоком. Энергия генерируется на средстве 9е вывода электроэнергии как цепи магнитного потока, возникающего в статорах 9с и наведенного в пластинах 2f сердечника поршня и прерываемого движением поршня 2. Это позволяет создать высокоэффективное средство электрического генератора без применения постоянных магнитов, которые могут размагничиваться под действием высокой температуры двигателя внутреннего сгорания и которые также могут значительно увеличить себестоимость двигателя, поскольку в них используются дорогие редкоземельные металлы.

Дополнительно можно использовать управляющий модуль 9d, содержащий несколько разных управляющих средств, описанных ниже. Различные управляющие средства предназначены для обеспечения требуемой скорости передачи энергии между поршнем 2 и средством 9е вывода электроэнергии для получения максимальной мощности на выходе, в то же время сохраняя требуемые характеристики движения поршня 2, включая скорость и степень сжатия, скорость и степень расширения и продолжительность выдержки поршня в верхней мертвой точке в каждой камере 3, 4.

Средство управления клапанами может использоваться для управления впускным клапаном 6с и выпускным клапаном 7b. Управляя закрытием выпускного клапана 7b, средство управления клапанами может управлять началом фазы сжатия. Таким же образом средство управления клапанами можно использовать для управления рециркуляцией выхлопных газов (EGR), наполняющей смесью и степенью сжатия.

Можно также использовать средство управления степенью сжатия, подходящее для электрической машины такого типа. Например, в случае машины с регулируемым магнитным сопротивлением управление степенью сжатия частично осуществляется путем изменения фазы, частоты и тока, приложенных к коммутируемым катушкам 9а. Это изменяет скорость, с которой наведенный поперечный магнитный поток прерывается движением поршня 2 и, следовательно, изменяет силу, приложенную к поршню 2. Соответственно катушки 9а можно использовать для управления кинетической энергией поршня 2 как при закрытии выпускного клапана 7b, так и во время последующего торможения поршня 2.

Затем можно использовать средство управления моментом зажигания, реагирующее на любую остаточную изменчивость степени сжатия между циклами для минимизации вредного влияния такой изменчивости на выбросы двигателя и его КПД. По существу, ожидаемая степень сжатия в конце каждой фазы сжатия является целевой степенью сжатия плюс ошибка, связанная с изменчивостью системы, например, когда в оппозитной камере сгорания 3, 4 происходит событие сгорания и с характеристиками системы управления. Средство управления моментом зажигания может регулировать момент события искрового зажигания в ответ на измеренную скорость и ускорение приближающегося поршня 2 для оптимизации события сгорания для ожидаемой степени сжатия в конце каждой фазы сжатия.

Целевая степень сжатия обычно является постоянной в зависимости от используемого топлива 5а. Однако ошибка степени сжатия может быть выведена из +/-20% изменения высоты 3а камеры сгорания. Следовательно, если целевая степень сжатия равна 12:1, фактическая степень сжатия может составлять от 10:1 до 15:1. Опережение или запаздывание момента искрового зажигания, инициируемого средством управления моментом искрового зажигания, таким образом, снижает вредное влияние такой ошибки на выбросы и КПД.

Дополнительно можно использовать средство управления впрыском топлива для управления моментом впрыска топлива 5а так, чтобы оно впрыскивалось в камеру 3, 4 сгорания непосредственно перед закрыванием золотникового клапана 6а для уменьшения выбросов СН во время продувки.

Кроме того, можно использовать средство управления температурой, содержащее один или более датчиков температуры, расположенных рядом с катушками 9а, электронными устройствами и другими элементами, чувствительными к высокой температуре, чтобы управлять потоком охлаждающего воздуха в системе через компрессор 6е в ответ на обнаруженные изменения температуры. Средство управления температурой может поддерживать связь со средством управления клапанами для ограничения выходной мощности двигателя при обнаружении устойчивой повышенной температуры, чтобы не допустить повреждения двигателя.

В управляющем модуле 9d могут использоваться дополнительные датчики, предпочтительно датчик выхлопных газов (лямбда-зонд) и датчик расхода воздуха для определения количества топлива, которое следует впрыскивать в камеру в соответствии с количеством воздуха для данного типа топлива. Соответственно можно также использовать датчик топлива для определения типа используемого топлива.

На фиг.5а показано поперечное сечение одного из элементов 9с статора, иллюстрирующее расположение катушек 9а и статора 9с относительно друг друга. На фиг.5b показан альтернативный вариант, где один статор и одна катушка используются для наведения магнитного потока в двух соседних поршнях 2. Такая конфигурация имеет преимущество в себестоимости по сравнению с показанной на фиг.5а, поскольку имеет меньшее количество катушек 9а.

На фиг.6 показано сечение цилиндра 1, который предпочтительно выполнен из материала с низкой магнитной проницаемостью, такого как алюминиевый сплав. Внутренняя поверхность 1с цилиндра 1 имеет покрытие 1е из твердого износостойкого материала, например никеля и карбида кремния, реакционно-связанного нитрида кремния, хрома, нанесенного электролитическим способом, или другого металлического, керамического или другого химического покрытия. На внешней поверхности 1d нанесено изолирующее покрытие 1f, например, из оксида циркония или другой достаточно теплоизолирующей керамики. Специалистам понятно, что весь цилиндр имеет конструкцию идентичную этому сечению части цилиндра, расположенной рядом с концом 1g цилиндра.

На фиг.7 показано впускное средство 6, расположенное вокруг цилиндра 1 и содержащее отверстия 6а, имеющие соответствующий размер и совмещенные с отверстиями 1а, 1b в цилиндре 1, и воздухозаборник 6b. Отверстия 6а во впускном средстве 6 соединены каналом 6h, в котором посажен впускной тарельчатый клапан 6с. Канал 6h имеет минимальный объем либо за счет небольшой длины, либо за счет небольшой площади сечения, либо за счет комбинации этих параметров, чтобы минимизировать потери на неуправляемое расширение в канале 6h на фазе расширения.

Впускной тарельчатый клапан 6с уплотняет канал 6h от впускного коллектора 6f, примыкающего к цилиндру 1 как часть воздухозаборника 6b. Впускной тарельчатый клапан 6с приводится в действие приводом 6d, который может быть средством соленоида, приводимого в действие электричеством, или другим подходящим электрическим или механическим средством.

Когда и впускной золотниковый клапан 6а, и впускной тарельчатый клапан 6с открыты относительно первой или второй камеры 3, 4, впускной коллектор 6f сообщается с камерой через канал 6h. Впускное средство предпочтительно содержит углубление 6g, расположенное так, чтобы принимать впускной тарельчатый клапан 6с, когда он полностью открыт, чтобы обеспечить возможность свободного потока текучей среды по каналу 6h.

Воздухозаборник 6b также содержит нагнетательный компрессор 6е, который может быть электрическим, механическим или работать от волн давления, возникающих в воздухозаборнике 6b. Нагнетательный компрессор 6е также может работать от волн давления в выпускном средстве 7, имеющемся на каждом конце цилиндра 1, как описано ниже. Нагнетательный компрессор 6е повышает давление во впускном коллекторе 6f так, что, когда воздухозаборник 6b открывается, давление во впускном коллекторе 6f больше, чем давление в камере 3, 4, соединенной с впускным коллектором 6f, благодаря чему возникает поток наполняющей текучей среды.

Во впускном средстве 6 также имеется средство 5 впрыска топлива, например электромагнитная форсунка или пьезоэлектрическая форсунка 5. Хотя адекватным решением может быть единственная центрально расположенная топливная форсунка 5, предпочтительно топливные форсунки 5 расположены с каждой стороны от тарельчатого клапана 6с рядом к крайними положениями золотниковых клапанов 6а. Топливные форсунки 5 предпочтительно утоплены во впускном средстве 6 так, что поршень 2 может проходить над ними и мимо золотниковых клапанов 6а и воздухозаборника 6b без помех. Топливные форсунки 5 выполнены с возможностью впрыска топлива в соответствующие камеры 3, 4 через каждый из впускных золотниковых клапанов 6а.

Во впускном средстве 6 также имеется смазывающее средство 10, которое предпочтительно утоплено во впускное средство 6 и расположено так, чтобы поршень 2 мог без помех проходить над ним и мимо впускного средства 6, благодаря чему поршень смазывается.

На фиг.8 показано выпускное средство 7, имеющееся на каждом конце цилиндра 1. Выпускное средство 7 содержит головку 7а цилиндра, съемно прикрепленную винтовым или подобным средством к концу цилиндра 1. В каждой головке 7а цилиндра расположен выпускной тарельчатый клапан 7b, установленный соосно с цилиндром 1. Выпускной тарельчатый клапан 7b приводится в действие приводом 7с, который может быть средством соленоида, работающим на электроэнергии, или другим электрическим или механическим средством. Соответственно, когда и впускной тарельчатый клапан 6с, и выпускной тарельчатый клапан 7b первой или второй камеры 3, 4 закрыты, камера эффективно уплотнена, и рабочую среду, содержащуюся в ней, можно сжимать или дать ей расширяться.

Выпускное средство 7 также содержит канал 7d выпускного коллектора, расположенный в головке цилиндра и в который могут течь выхлопные газы под действием перепада давления между соседними первой и второй камерами 3, 4 и текучей средой в канале 7d выпускного коллектора, когда выпускной тарельчатый клапан 7b открыт. Поток выхлопных газов лучше показан на фиг.20, где обозначено направление потока выхлопных газов, по существу перпендикулярное к оси цилиндра 1.

На каждом конце цилиндра 1 также имеется средство 8 зажигания, например свеча зажигания, расположенное в головке 7а цилиндра и предпочтительно утопленное так, чтобы на мешать поршню 2 при нормальном рабочем цикле двигателя.

Предпочтительно соосное положение выпускного тарельчатого клапана 7b и цилиндра 1 позволяет существенно увеличить диаметр выпускного тарельчатого клапана 7b относительно диаметра камер 3, 4, по сравнению с обычным двигателем внутреннего сгорания.

Каждая головка 7а цилиндра выполнена из износостойкого материала с хорошими изоляционными свойствами, например из керамики, чтобы минимизировать потери теплоты и устранить необходимость в отдельных компонентах седла клапана.

На фиг.9 показана диаграмма перемещений двигателя по настоящему изобретению, иллюстрирующая движение поршня 2 в полном цикле двигателя. Хотя работа двигателя в настоящем документе описана со ссылками на первую камеру 3, специалистам понятно, что работа и последовательность событий второй камеры 4 точно такие же, что и для первой камеры 3, но со смещением по фазе на 180°. Другими словами, поршень 2 достигает верхней мертвой точки в первой камере 3 тогда же, когда он достигает нижней мертвой точки во второй камере 4.

На фиг.9а приведена таблица, показывающая множество различных средств управления степенью сжатия, которые можно использовать для управления степенью сжатия в ответ на изменения в сигналах, получаемых от множества различных переменных, которые могут влиять на степень сжатия во время цикла двигателя. На фиг.9b приведена диаграмма последовательности, соответствующая фиг.9а и иллюстрирующая пример последовательности управления степенью сжатия. Средство управления степенью сжатия может содержать часть модуля 9d управления, описанного выше.

И таблица, и диаграмма последовательности иллюстрируют основные переменные, которые могут оказывать влияние на степень сжатия на различных этапах (A-F) цикла двигателя, например такого, который показан на фиг.9. Эти переменные включают: потребную мощность, тип используемого топлива, степень сжатия и состояние детонации на предыдущем цикле двигателя, положение поршня и кинетическую энергию поршня. Таблица и диаграмма последовательности иллюстрируют различные процессы, которые происходят для управления степенью сжатия, и как различные переменные влияют на них на протяжении цикла двигателя, а также последующее влияние каждого из этих процессов, которые могут влиять на более чем один из процессов управления на протяжении цикла двигателя. Из этих иллюстраций видно, что на последнем этапе последовательности, когда определена ожидаемая степень сжатия, средство управления моментом зажигания выбирает оптимальный момент зажигания, регулируя опережение или запаздывание зажигания.

События с А по F, выделенные в цикле двигателя, соответствуют событиям А-F, показанным на фиг.10, где показана типичная диаграмма давления относительно объема для камеры 3, 4 сгорания на одном цикле двигателя. События, показанные на фиг.9-10, поясняются в нижеследующем описании фиг.11-19.

Переходя к рассмотрению полного цикла двигателя, примем, что в начале этого цикла первая камера 3 содержит сжатую смесь, состоящую в первую очередь из заранее смешанных топлива и воздуха с небольшой долей остаточных выхлопных газов, сохранившихся от предыдущего цикла. Хорошо известно, что наличие управляемого количества выхлопных газов полезно для эффективности работы двигателя, поскольку это может снизить или устранить необходимость дросселирования наполняющей смеси в качестве средства модуляции мощности двигателя, которая является существенным источником потерь в обычных двигателях внутреннего сгорания с искровым зажиганием. Кроме того, снижается образование окислов азота, являющихся загрязнителем окружающей среды, поскольку пиковые температуры и давления сгорания ниже, чем в двигателе без удержания выхлопных газов. Это является следствием доли выхлопного газа, не участвующей в реакции горения и высокой теплоемкости двуокиси углерода и воды в сохраняющихся газах.

На фиг.11 показано положение поршня относительно цилиндра 1, определяющее геометрию первой камеры 3 в верхней мертвой точке (А). Это положение также находится рядом с точкой инициации фазы сгорания (АВ). Расстояние между вершиной поршня 2b и концом первой камеры 3 составляет по меньшей мере половину диаметра первой камеры 3, давая меньшее отношение площади поверхности к объему по сравнению с камерами сгорания в обычных двигателях внутреннего сгорания и снижая потери теплоты из первой камеры 3 во время сгорания. Средство 8 зажигания утоплено в головке 7а цилиндра так, что в случае неуправляемого приближения поршня 2 к верхней мертвой точке не существует возможности контакта между средством 8 зажигания и головкой 2d поршня. Сжатие будет продолжаться, пока движение поршня 2 не прекратится продолжающимся нарастанием давления в результате приблизительно адиабатического сжатия в первой камере 3. Как показано на фиг.10, фаза АВ расширения при сгорании инициируется событием (А) зажигания.

На фиг.12 показано положение поршня 2 относительно средства 9 линейного генератора в середине фазы расширения (АВ и ВС). Первая камера 3 расширяется по мере того, как поршень 2 движется в результате перепада давления между первой камерой 3 и второй камерой 4. Давление во второй камере в это время приблизительно равно давлению во впускном коллекторе 6f. Расширению первой камеры 3 противодействует работа средства 9 линейного генератора, которую можно модулировать для достижения требуемой скорости расширения, чтобы двигатель работал с заданными характеристиками КПД и выбросов.

На фиг.13 показано положение поршня 2 в нижней мертвой точке относительно первой камеры 3. В конце фазы расширения (С) движение поршня 2 прекращается в результаты работы средства 9 линейного генератора и перепада давления между первой камерой 3 и второй камерой 4. Давление во второй камере 4 в этой токе приблизительно равно высокому давлению в первой камере 3 в ее верхней мертвой точке (А). Предпочтительно степень расширения по меньшей мере в два раза превышает степень сжатия, при этом степень сжатия составляет от 10:1 до 16:1. Это позволяет повысить тепловой КПД по сравнению с обычными двигателями внутреннего сгорания, где степень расширения равна степени сжатия.

На фиг.14 показано положение поршня 2 и впускного средства 6 и начальный поток впускного газа в момент нижней мертвой точки на фазе уравнивания впуска (CD). Такое положение также показано на фиг.7. В этой точке впускной золотниковый клапан 6а открыт, поскольку поршень 2 скользит через и за отверстия 1а, 1b, выполненные вдоль внутренней стенки 1с цилиндра 1. Давление в первой камере 3 ниже, чем давление во впускном коллекторе 6f, поскольку перерасширение снижает давление в первой камере 3, а впускной компрессор 6е повышает давление во впускном коллекторе 6f. Приблизительно в это время впускной тарельчатый клапан 6с открывается приводом 6d, что позволяет наполняющей смеси войти в первую камеру 3 цилиндра 1, давление в которой приближается к давлению во впускном коллекторе 6f. Спустя короткое время после открытия впускного тарельчатого клапана 6с выпускной тарельчатый клапан 7b также открывается, позволяя выхлопным газам выйти из первой камеры 3 под действием перепада давления между первой камерой 3 и выпускным коллектором 7d, которое остается близким к атмосферному давлению.

На фиг.15 показано положение поршня 2 во время фазы наполнения продувкой (DE). Продувка выхлопных газов выполняется продолжающимся вытеснением выхлопных газов в первой камере 3 в выпускной коллектор 7d свежей наполняющей смесью, подаваемой в тот конец камеры 3, который обращен к поршню 2. После того как заданное количество наполняющей смеси будет подано в первую камеру 3, впускной тарельчатый клапан 6с закрывается и выпуск выхлопных газов продолжается за счет движения поршня 2, как показано на фиг.17, описанной ниже.

На фиг.16 показано положение поршня 2 и впускного средства 6 в точке впрыска топлива (Е). Топливо 5а подается непосредственно на приближающуюся головку 2d поршня, в результате чего топливо быстро испаряется, охлаждая головку 2d поршня и минимизируя потери и выбросы несгоревшего топлива в форме влажной пленки на внутренней стенке 1с цилиндра 1, которое в ином случае могло бы испариться во второй камере 4 на фазе расширения.

На фиг.17 показано положение поршня 2 во время смазки (Е), когда небольшое количество смазки периодически подается смазывающим средством 10 непосредственно на внешнюю поверхность 2а поршня, когда он проходит мимо впускного золотникового клапана 6а. Такая конструкция минимизирует выбросы углеводородов, связанные со смазыванием внутренней стенки цилиндра и также может снизить степень растворения топлива в масляной пленке на внутренней стенке. В головке 2d поршня и/или в несущих элементах 2i имеются маслосъемные кольца 2е, дополнительно уменьшающие степень смачивания стенок смазкой в первой и второй камерах 3, 4.

На фиг.18 показано положение поршня 2 на фазе EF продувки перемещением поршня. Впускной тарельчатый клапан 6с закрыт, и выпуск выхлопных газов продолжается движением поршня 2. Поршень 2 в это время движется к выпускному средству 7 и уменьшает объем первой камеры 3 в результате события сгорания во второй камере 4.

В результате относительно большого диаметра выпускного тарельчатого клапана, как описано выше, ограничивающая площадь выхлопного потока вокруг стержня клапана может достигать 40% от площади сечения отверстия цилиндра, что позволяет снизить потери на противодавление выхлопных газов и на фазе (DE) продувки наполняющей смесью, и на фазе (EF) продувки перемещением поршня.

На фиг.19 показано продольное сечение, когда поршень 2 находится относительно цилиндра 1 на середине фазы сжатия (FA). Когда выпущено достаточное количество выхлопных газов, так что пропорция выхлопных газов в смеси в камере 2 близка к заданному значению, выпускной тарельчатый клапан 7b закрывается, и начинается фаза сжатия (FA). Сжатие продолжается с изменяющейся скоростью по мере того, как поршень 2 ускоряется и замедляется под действием перепада давления между первой камерой 3 и второй камерой 4. Давление во второй камере 4 в этой точке падает на фазе расширения (АВ и ВС) и под действием средства 9 линейного генератора. Силу линейного генератора можно модулировать для достижения требуемой скорости сжатия, чтобы двигатель работал с заданными характеристиками КПД и выбросов. Скорость сжатия в первой камере 3 по существу равна и противоположна скорости расширения в камере 4.

На фиг.20, 21 и 22 показана конструкция иллюстративного двигателя, содержащего четыре свободнопоршневых двигателя по настоящему изобретению, сконфигурированных для работы синхронизированными циклами для создания полностью сбалансированного двигателя. В такой конфигурации общая длина двигателя, генерирующего 50 кВт мощности с тепловым КПД 50%, составляет приблизительно 1400 мм.

На фиг.20, в частности, показано, как цилиндр 1 может быть расположен соосно с корпусом 11 цилиндра, образуя средство 12 структурной поддержки и охлаждения. Корпус 11 цилиндра может иметь длину, немного меньшую длины цилиндра 1, и головки 7а цилиндра могут крепиться винтовыми крепежными элементами или любыми другими подходящими средствами к корпусу 11 цилиндра для поддержания сжатия между каждой головкой 7а цилиндра и поверхностью каждого конца 1d цилиндра. Корпус 11 цилиндра прикреплен винтовыми крепежными элементами или любыми другими подходящими средствами к структурному корпусу 13, который является основанием для механического крепления двигателя к транспортному средству или другому устройству, потребляющему электроэнергию от средства 9е вывода электроэнергии. Кожух 14 является физической оболочкой двигателя, коллекторов и систем управления. Через кожух 14 проходят интерфейсы для впускных и выхлопных потоков, подачи топлива и смазки, отвода теплоты, вывода электроэнергии и подачи электроэнергии для пуска и управления.

На фиг.22 показан вид с торца конструкции, в которой головка 7а цилиндра содержит четыре двигателя по настоящему изобретению, благодаря чему выхлопные газы выходят из камер 3, 4 сгорания двигателя через выпускной тарельчатый клапан 7b и текут по существу перпендикулярно оси цилиндров 1.

Преимущественно согласно настоящему изобретению геометрия узкого отверстия первой камеры 3 и относительные положения впускного средства 6 и выпускного средства 7, которые расположены на противоположных концах первой камеры 3, позволяют выполнять весьма эффективный процесс продувки с небольшим смешиванием наполняющей смеси и выхлопных газов. Такая схема дает несколько преимуществ по сравнению с продувкой в обычных двухтактных двигателях или в свободнопоршневых двухтактных двигателях.

Во-первых, можно точно управлять выпуском выхлопных газов за счет выбора момента закрытия выпускного клапана, создавая изменяющуюся внутреннюю рециркуляцию выхлопных газов как средство управления мощностью двигателя без необходимости в дросселирующем устройстве и без сопутствующих насосных потерь двигателя.

Во-вторых, ограниченное смешивание оставшихся выхлопных газов с наполняющей смесью может улучшить полноту сгорания, поскольку фронт пламени при сгорании в свежей смеси не прерывается карманами негорючего выхлопного газа, смешанного с горючей топливовоздушной смесью.

В-третьих, подача топлива 5а топливной форсункой 5 незадолго до закрытия впускного золотникового клапана и подача смазки смазывающим средством 10 приблизительно в это же время снижает вероятность захвата топлива или смазки выхлопными газами и образования выбросов углеводородов из выхлопной трубы.

Кроме того, геометрия камер 3, 4 такова, что в верхней мертвой точке расстояние между вершиной 2b поршня и концом камер 3, 4 равно по меньшей мере половине диаметра камеры 3, 4. Скорость изменения степени сжатия с перемещением поршня в верхнюю мертвую точку, таким образом, меньше, чем в обычном свободнопоршневом двигателе такого же диаметра, но в котором глубина камеры 3, 4 меньше. В результате влияние небольших изменений глубины первой камеры 3 в верхней мертвой точке из-за изменений в горении во второй камере 4, допусков системы управления или других источников изменчивости существенно уменьшается. Это существенно улучшает стабильность рабочего цикла двигателя и управление двигателем.

Остановка движения поршня 3 в верхней мертвой точке (А) позволяет добиться требуемой степени сжатия. Целевая степень сжатия может быть в диапазоне от 10:1 до 16:1, и более высокая степень сжатия по существу позволяет получить более высокий тепловой КПД. Для разных видов топлива можно задавать разную целевую степень сжатия, чтобы воспользоваться преимуществами октанового числа конкретного топлива или смеси разных видов топлива. В качестве ввода в управляющий модуль 9d можно использовать любую комбинацию сигналов обратной связи от датчика детонации, датчика движения поршня, датчика состава выхлопных газов и датчиков других рабочих характеристик двигателя, чтобы добиться требуемой степени и скорости сжатия.

Дополнительное преимущество этого варианта по сравнению с другими двигателями внутреннего сгорания заключается в том, что уровень шума снижается благодаря циклу перерасширения, что позволяет получить меньший перепад давления на выпускном клапане непосредственно перед его открытием. В результате ударные волны, распространяющиеся по выхлопной системе и создающие шум выхлопа в обычном двигателе внутреннего сгорания или свободнопоршневом двигателе, по существу не образуются.

Если настоящее изобретение будет использоваться в недорогих легковых автомобилях, имеющих последовательную конфигурацию гибридного привода, расходы пользователя на средство генерирования электрической энергии для движения автомобиля сокращаются по сравнению с известными конструкциями двигателей внутреннего сгорания. Это сокращение расходов является результатом действия нескольких факторов, включая низкую стоимость топлива на единицу сгенерированной электрической мощности, что объясняется высоким тепловым КПД. К другим факторам относятся низкие издержки на изготовление компонентов благодаря относительно небольшому количеству размеров, требующих жестких допусков, что, следовательно, удешевляет сборку. Кроме того, стоимость ремонта невысока, поскольку в конструкции используется небольшое количество отдельных деталей и движущихся частей.

Кроме того, ненужность сложных вспомогательных систем и устранение сложных кинематических схем, включая высоконагруженные гидродинамические подшипники скольжения, характерные для обычных двигателей внутреннего сгорания, и низкая стоимость материала для двигателя, обусловленная небольшим количеством деталей и небольшим количеством частей, имеющих функциональные конструктивные ограничения, которые требуют дорогих материалов, таких как постоянные магниты или специальные сплавы алюминия или стали, - все это является факторами, способствующими снижению себестоимости.

По сравнению с существующими конструкциями двигателей внутреннего сгорания тепловой КПД также повышен. В дополнение к уже описанным факторам повышенный КПД также является результатом хорошего теплообмена, переносящего часть тепловых потерь на выхлопе, в двигателе и электрогенераторе на наполняющую смесь, сниженные потери на трение, благодаря исключению нагрузок на стенки цилиндра во время преобразования нагрузки на цилиндр в крутящий момент на коленчатом валу, и устранение потерь на дросселирование, благодаря тому, что модуляция мощности двигателя осуществляется путем изменения длительности потока наполняющей смеси при полном давлении наполнения и переменной внутренней рециркуляции выхлопных газов, а не только дросселирование всасываемого потока воздуха, как это делается в обычных двигателях с искровым зажиганием.

Кроме того, выбросы (включая окислы азота, углеводороды и выбросы твердых частиц) уменьшены по сравнению с другими известными конструкциями свободнопоршневых двигателей. Такое уменьшение выбросов является результатом нескольких факторов, к которым относятся улучшенное управление степенью сжатия в каждом цикле благодаря удлиненной геометрии электрогенератора, что позволяет точно управлять движением поршня во время такта сжатия и, следовательно, уменьшить ошибку положения поршня в верхней мертвой точке, и переменное количество остающихся выхлопных газов в сжатой наполняющей смеси для уменьшения пиковых температур и давлений горения, которые определяют образования окислов азота.

Реферат

Изобретение относится к свободнопоршневым двигателям в системе генерирования электроэнергии. Свободнопоршневой двигатель, содержащий цилиндр и единственный элемент поршня, содержащий поршень с двумя концами, выполненный с возможностью движения в цилиндре, в котором элемент поршня делит цилиндр на две отдельные камеры, в каждую из которых подается сжимаемая рабочая текучая среда от одного или более впускного средства, при этом поршень расположен с возможностью движения над и мимо впускного средства на каждом такте так, что текучая среда пополняется в одной камере, когда поршень сжимает текучую среду в другой камере, при этом поршень выполнен удлиненным и имеет длину, по меньшей мере, в пять превышающую его диаметр, причем цилиндр имеет длину, по меньшей мере, в десять раз превышающую его диаметр, и средство впуска содержит золотниковый клапан. Изобретение обеспечивает сокращение расходов на средство генерирования электрической энергии. 4 н. и 9 з.п. ф-лы, 25 ил.

Комментарии