Система и способ очистки активированного угля и остатков сгорания угля - RU2595690C2

Код документа: RU2595690C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к очистке активированного угля и остатков сгорания угля.

Предпосылки создания изобретения

В своем исходном состоянии порошкообразный активированный уголь ((ПАУ)(РАС)) является формой активированного угля, который был обработан, чтобы сделать уголь чрезвычайно пористым, с получением большой площади поверхности, доступной для адсорбции. Другие формы активированного угля являются обычно более крупными с большими размерами частиц. Обе формы активированного угля могут использоваться для улавливания загрязнений, токсичных составляющих или других нежелательных соединений, включая тяжелые металлы, такие как ртуть, из потоков, сбросовых газовых потоков или других потоков промышленных способов, имеющих место от работы энергоустановок, цементных обжиговых печей, печей для сжигания отходов и других отраслей. ПАУ является часто предпочтительным во всем мире для улавливания форм ртути и других тяжелых металлов из сбросового газового потока от любой из вышеуказанных промышленных установок. Как результат его использования в промышленных способах ПАУ является не только особенным продуктом, но продуктом, который часто не перерабатывается из-за трудностей с надлежащей очисткой ртути и других тяжелых металлов, уловленных ПАУ.

Соответственно, использованный (или «отработанный») ПАУ, загрязненный ртутью и другими тяжелыми металлами, обычно представляет дилемму утилизации. Отработанный активированный уголь, содержащий менее двухсот шестидесяти (260) ч./млн ртути, может быть захоронен в земле или стабилизирован, например уловлен в бетоне, в соответствии с современными федеральными требованиями. С другой стороны, отработанный активированный уголь, содержащий более двухсот шестидесяти (260) ч./млн ртути, считается принадлежащим к высокортутной подкатегории и запрещенным для захоронения в земле. Указанный отработанный активированный уголь, содержащий более двухсот шестидесяти (260) ч./млн ртути, теперь накапливается на товарных складах и в заброшенных рудниках с примерной скоростью одна тысяча (1000) тонн в год. Кроме того, проблема утилизации отработанного активированного угля является не уникальной для Соединенных Штатов Америки.

Отработанный активированный уголь может быть переработан или регенерирован с помощью способа, известного как терморегенерация. Указанная технология, однако, имеет затруднения и недостатки. Например, тонкие физические характеристики самого ПАУ делают данную форму активированного угля обычно неподходящей для способов терморегенерации, обычно используемых для отработанного активированного угля. Кроме того, способ терморегенерации требует оборудования и способов, подходящих для того, чтобы имела место высокотемпературная десорбция, обычно с требованием как инертной атмосферы, так и рабочих температур выше примерно пятисот (500) градусов Цельсия. Это обусловливает то, что загрязнения десорбируют из активированного угля и входят в газовый поток. Кроме того, для того чтобы нейтрализовать или «выжечь» загрязнения, обычно требуется вторая фаза способа, на которой газовый поток должен содержаться и обрабатываться часто при еще более высоких температурах, чем в ходе первой фазы, таких как 2300 градусов по Фаренгейту (1260°C).

Хотя такая терморегенерация может нейтрализовать некоторые загрязнения, это обычно не относится к тяжелым металлам, таким как ртуть, которые могут оставаться в газовом потоке после терморегенерации, требуя невыгодного дополнительного применения исходного активированного угля или ПАУ для повторного улавливания тяжелых металлов из потока.

В большинстве типичных промышленных применений отработанный активированный уголь или отработанный ПАУ может улавливаться в системе собирания твердых частиц, такой как рукавный фильтр или электрофильтр. В некоторых отраслях отработанный ПАУ может улавливаться как независимый поток материала, тогда как в других отработанный ПАУ может смешиваться с другими твердыми частицами, такими как летучая зола. Несмотря на попытку улавливания отработанного активированного угля или отработанного ПАУ его дополнительная обработка и применения являются строго ограниченными благодаря содержанию тяжелого металла. Так, например, летучая зола, смешанная с отработанным ПАУ, не может использоваться цементными обжиговыми печами в качестве исходного материала благодаря содержанию ртути и тяжелых металлов, которые улетучиваются в способе обжига цемента. Кроме того, отработанный ПАУ может быть трудным для захоронения в готовой смеси бетона благодаря проблемам показателя вспенивания, вызванным самим углем. В результате ПАУ представляет собой, главным образом, отходы, которые должны быть захоронены в земле.

Свойства и состав отработанного ПАУ могут быть значительно изменены исходными материалами, агентами адсорбции, конструкцией или работой системы введения ПАУ. Таким образом, составные химические и физические характеристики отработанного ПАУ, отработанного ПАУ с летучей золой или других остатков сгорания угля ((ОСУ) (CCR)) должны оцениваться на базе отдельной установки или устройства. Например, отработанный ПАУ, отработанный ПАУ с летучей золой или другие ОСУ могут эффективно изменять рН и концентрацию или дозировку требуемого реакционного раствора для каждого отдельного устройства.

Краткое описание изобретения

Здесь рассматриваются системы и способы очистки отработанного активированного угля, отработанного порошкообразного активированного угля (ПАУ) и/или остатка сгорания угля (ОСУ). Следует учесть, что активированный уголь, используемый на промышленных установках, может иметь многие формы или наименования, включая порошкообразный активированный уголь, в качестве остатка сгорания угля, и что системы и способы, рассмотренные здесь, не должны ограничиваться рассмотренными осуществлениями, но могут охватывать другие активированные угли и остатки. В иллюстративном варианте системы и способы очистки, рассмотренные здесь, относятся к удалению ртути и других тяжелых металлов из отработанного активированного угля, который был предварительно использован для снижения загрязнения тяжелыми металлами. В другом иллюстративном варианте системы и способы очистки, рассмотренные здесь, относятся к удалению ртути и других тяжелых металлов из ОСУ или побочных продуктов, таких как летучая зола, шлак и/или синтетический гипс. Как летучая зола, так и остатки десульфуризации топочного газа ((ДТГ) (FGD)) идентифицируются как ОСУ с возможностью иметь увеличенные концентрации ртути и/или других токсичных составляющих.

В иллюстративном варианте способ очистки отработанного ПАУ и/или одного или более ОСУ содержит собирание отработанного ПАУ и/или ОСУ и нагревание собранных ПАУ и/или ОСУ при высоких температурах в обедненной кислородом зоне (иногда называемой «инертной атмосферой») для выделения по меньшей мере одного тяжелого металла из собранных ПАУ и/или ОСУ с созданием очищенного потока ПАУ и/или ОСУ и потока тяжелого металла. В обедненной кислородом зоне содержание кислорода составляет около двух процентов (2%) или менее для того, чтобы исключить возможность сгорания отработанного ПАУ и/или ОСУ при высоких температурах.

Кроме того, способ может содержать обеспечение водорастворимого полисульфида щелочноземельного металла, объединение потока тяжелого металла с водорастворимым полисульфидом щелочноземельного металла с созданием объединенного потока и удаление по меньшей мере части одного тяжелого металла из объединенного потока.

В иллюстративном варианте способ может содержать обеспечение катализатора с созданием объединенного потока и/или обеспечение гипердиспергатора или поверхностно-активного вещества с созданием объединенного потока.

Преимущества систем и способов очистки, рассмотренных здесь, включают в себя способность обрабатывать отработанный ПАУ и/или ОСУ перед захоронением в землю или утилизацией иным образом и обеспечение рециклирования обработанных ПАУ и/или ОСУ обратно на другие использования с минимизацией возможного высвобождения тяжелых металлов. Путем комбинирования способа термической десорбции и использования химических реагентов отработанный ПАУ и/или ОСУ могут быть рециклированы, реактивированы и повторно использованы. Кроме того, путем подобного способа применения тепла в инертной среде ртуть и другие тяжелые металлы могут быть удалены из отработанного ПАУ и/или ОСУ и уловлены химическим реагентом как остаток. В любом случае получаемый остаток должен быть высококонцентрированным и быть в стабильной невыщелачиваемой форме. Указанный остаток может быть затем утилизирован, рециклирован или использован как ходовой исходный материал в других способах.

Указанные и другие аспекты рассмотрения могут быть легко поняты из последующего описания и прилагаемого чертежа.

Краткое описание чертежа

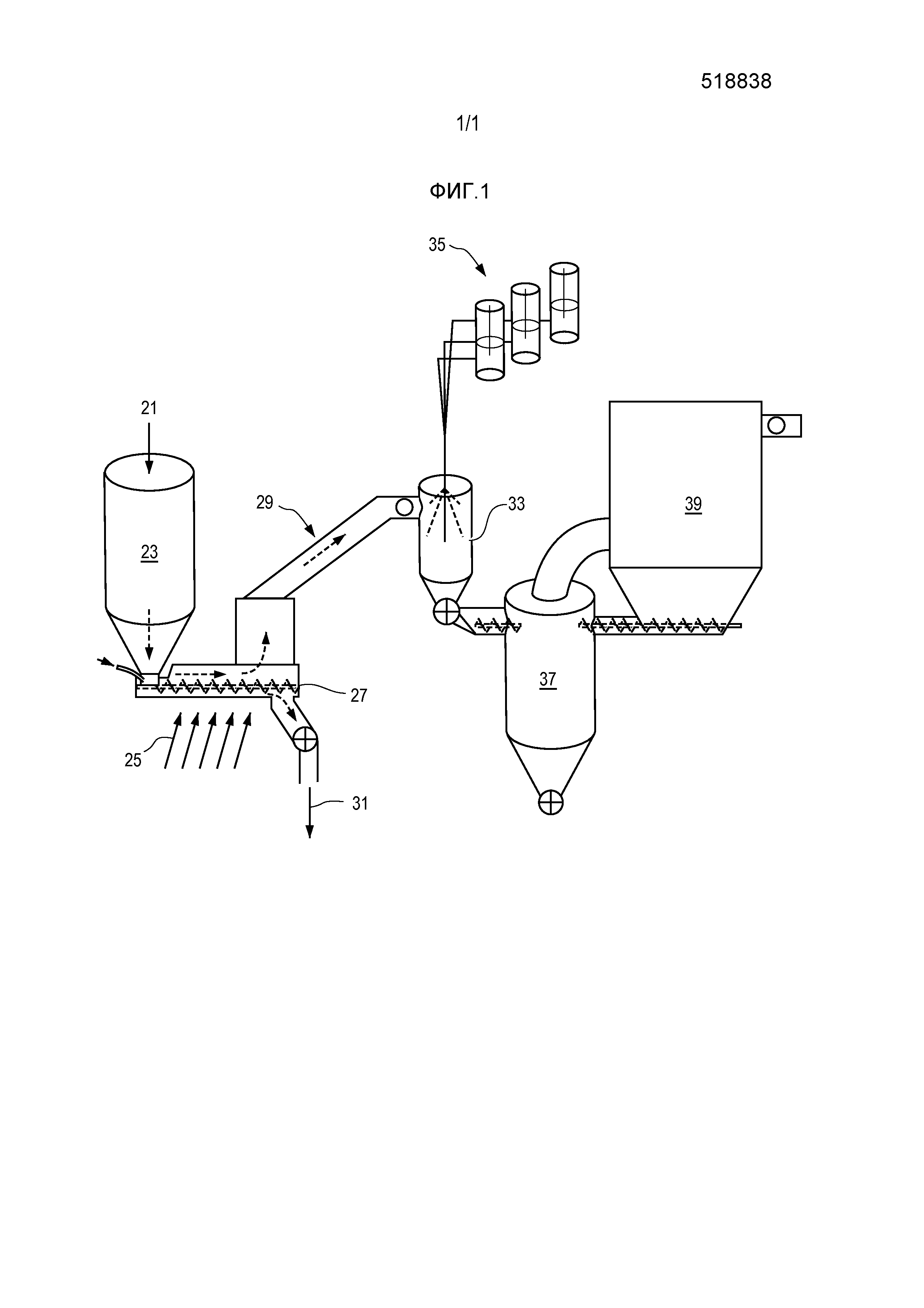

Вариант системы и способа очистки активированного угля и остатка сгорания угля показан на фигуре прилагающегося чертежа, которая означает иллюстрацию, но не ограничение, где подобные ссылки предназначены обозначать подобные или соответствующие части, и где:

на фигуре 1 представлена диаграмма варианта устройства и относительных способов очистки порошкообразного активированного угля (ПАУ) и/или остатков сгорания угля (ОСУ).

Подробное описание изобретения

Здесь рассматриваются подробные варианты настоящего изобретения, однако должно быть понятно, что рассмотренные варианты являются только примерами изобретения, которое может быть осуществлено в различных формах. Поэтому отдельные функциональные детали, рассмотренные здесь, не должны интерпретироваться как ограничение, а только как основа для формулы изобретения и как представительная основа для изучения специалистами в данной области техники с использованием настоящего изобретения.

Система и способ очистки для очистки и/или снижения загрязнения от порошкообразного активированного угля (ПАУ) и/или остатков сгорания угля (ОСУ) согласно иллюстративному варианту описываются со ссылкой на фигуру 1. Как показано на фигуре 1, отработанный ПАУ и/или один или более ОСУ 21 могут быть собраны из системы собирания твердых частиц, например рукавного фильтра или электрофильтра ((ЭФ) (ESP)), и перегружены в устройство 23 для хранения, например бункер. Из устройства для хранения отработанный ПАУ и/или ОСУ перегружаются в испарительный сосуд, или зону, 25. Как показано на фигуре 1, отработанный ПАУ и/или ОСУ перегружаются в или через испарительный сосуд 25 с помощью дозирующего шнека 27. Специалистами в данной области техники должно быть отмечено, что точная конфигурация транспортирующего механизма, либо дозирующего шнека, либо другого устройства, и конфигурация испарительной зоны, или сосуда, а также их пространственное соотношение друг с другом могут варьироваться в зависимости от конкретного применения, и так что могут использоваться устройство и способ перегрузки отработанного ПАУ и/или ОСУ в испарительный сосуд помимо показанного.

Для улетучивания ртути и/или других тяжелых металлов, уловленных в отработанном ПАУ и/или ОСУ, в последние вводится тепло, в данном варианте в испарительной зоне 25. Например, температура кипения ртути составляет около трехсот пятидесяти шести целых пятидесяти восьми сотых (356,58) градусов Цельсия, или около шестисот семидесяти трех целых восьмисот сорока четырех тысячных (673,844) градусов Фаренгейта, после данной точки ртуть существует как газ. Испытания показали, что различные формы ртути улетучиваются при намного более низких температурах, начиная с такой низкой, как сто (100) градусов Цельсия, как было определено в ртутном анализаторе.

В иллюстрационном варианте тепло может быть введено в отработанный ПАУ и/или ОСУ на дозировочном шнеке 27 и/или в испарительном сосуде, который окружает или следует за дозирующим шнеком. Ртуть и другие тяжелые металлы, уловленные в отработанном ПАУ и/или ОСУ, испаряются в газовый поток 29, обычно объединенный с инертной атмосферой, выходя из очищенного потока 31 ПАУ и/или ОСУ, который может быть удален и/или рециклирован в систему. Применение тепла может варьироваться, чтобы подходить конкретному промышленному способу или применению. В одном возможном осуществлении количество затрачиваемой тепловой энергии вырабатывается, чтобы быть достаточным для выделения ртути из отработанного ПАУ и/или ОСУ, но не избыточным как сбросовая энергия. В некоторых применениях минимальная требуемая применяемая температура составляет 356°C, что соответствует температуре сублимации (твердое в газ) ртути, но снова возможно, что выделение ртути из отработанного ПАУ и/или ОСУ для некоторых способов может быть достигнуто при низких температурах до 150°C или, более предпочтительно, может иметь место при таких высоких температурах, как 500°C.

В иллюстративном варианте сбросовое тепло, или избыточное тепло, от одного или более способов в энергоустановке, обжиговой печи, холодильнике или другом промышленном способе может использоваться для повышения температуры отработанного ПАУ и/или ОСУ до значения, при котором происходит высвобождение тяжелых металлов из отработанного ПАУ и/или ОСУ. При отсутствии сбросового, или избыточного, тепла, или если такое тепло является недостаточным, источник усилителя тепла или любой другой подходящий источник тепла, газовый, электрический или иной, может быть оперативно соединен с отработанным ПАУ и/или ОСУ. При высоких температурах существует возможность сгорания отработанного ПАУ и/или ОСУ. Поэтому при нагревании отработанного ПАУ и/или ОСУ в одном предпочтительном варианте испарительная зона 25 должна быть инертной атмосферой, например зоной, обедненной кислородом, имеющей содержание кислорода около двух процентов (2%) или менее, или подходящим инертным газом.

В другом иллюстративном варианте отработанный ПАУ и/или ОСУ могут нагреваться до температуры сгорания. Это приводит к высвобождению любых тяжелых металлов, включая ртуть, содержащихся в них, в газовый поток, который может быть очищен обработкой химическими реагентами. Это также дает в результате создание остаточной золы сгорания, которая может быть собрана и использована или утилизирована.

Воздушный поток или газовый поток, содержащий испаренные ртуть и другие тяжелые металлы, может быть затем подан в очистительное устройство. В иллюстративном варианте очистительное устройство 33 включает в себя (но не ограничивается этим) систему каналов, камеры и т.п. Очищающий раствор 35 вводят или распыляют в воздушный поток, содержащий испарившиеся ртуть и другие тяжелые металлы, с очисткой в результате и, по меньшей мере, частичным удалением ртути и других тяжелых металлов из воздушного потока. Форма распыла, размер капель, скорость распыла и другие параметры очистительного устройства 33 выбираются с достижением уровней снижения ртути, достигнутых для конкретного промышленного способа.

В иллюстративном варианте очищающим раствором является распыляющийся водный раствор, содержащий водорастворимый сульфид и/или полисульфид щелочноземельного металла. В одном варианте полисульфидом щелочноземельного металла может быть либо полисульфид магния, либо полисульфид кальция, и полисульфид щелочноземельного металла может присутствовать в растворе в количестве от примерно одного процента (1%) до примерно двадцати девяти процентов (29%) в воде. В другом варианте полисульфид щелочноземельного металла представляет собой смесь одного или более полисульфидов магния и одного или более полисульфидов кальция, где полисульфиды присутствуют в растворе в количестве от примерно одного процента (1%) до примерно двадцати девяти процентов (29%) в воде.

Специалистами в данной области техники должно быть отмечено, что количество сульфида и/или полисульфида щелочноземельного металла в очищающем растворе может варьироваться снаружи интервалов, указанных выше. Во многих применениях экономической целью является использование малого количества сульфида и/или полисульфида щелочноземельного металла, насколько это возможно для работы. Например, количество сульфида и/или полисульфида щелочноземельного металла может варьироваться в зависимости от дисперсии в воздушном потоке, скорости воздушного потока, концентрации ртути и других тяжелых металлов в воздушном потоке и параметров другого типа.

В иллюстративном варианте очищающий раствор может содержать один или более катализаторов, имеющих рН около семи (7) или более, таких как подходящий фосфат. Однако, специалистами в данной области техники должно быть отмечено, что в зависимости от рН ПАУ, и/или ОСУ, и/или воздушного потока, содержащего испарившиеся ртуть и другие тяжелые металлы, катализатор может не использоваться.

В другом иллюстративном варианте очищающий раствор может содержать один или более поверхностно-активных веществ, диспергаторов и/или гипердиспергаторов. В одном варианте поверхностно-активное вещество, диспергатор и/или гипердиспергатор состоит из одного или более блок-сополимеров полиэтиленоксид-полиэтилен и/или их сложных фосфатных эфиров. Введение поверхностно-активного вещества, диспергатора и/или гипердиспергатора в очищающую жидкость может быть необязательным. Когда поверхностно-активное вещество, диспергатор и/или гипердиспергатор являются введенными, они могут быть предусмотрены в количестве, достаточном для обеспечения сохранения реакционного агента, или реагента, в очищающей жидкости до взаимодействия с металлом (металлами).

Кроме того, очищающий раствор может содержать сульфид и/или полисульфид щелочноземельного металла, один или более поверхностно-активных веществ, диспергаторов и/или гипердиспергаторов и один или более катализаторов.

В иллюстративном варианте при очистке воздушного потока очищающим раствором испарившиеся ртуть и/или другие тяжелые металлы осаждаются из воздушного потока, и осадок может быть отфильтрован. Осадок является остатком вышеуказанных способа и системы очистки в форме ртути и/или других тяжелых металлов и загрязнителей. Указанный остаток может быть собран или иным образом отфильтрован любым подходящим устройством, в данном осуществлении показанным как бункер 37 остатка. В связи с обработкой остатка ртути или другого загрязнителя собранные ртуть и/или другие тяжелые металлы могут быть затем дополнительно надлежащим образом обработаны, переработаны или иным образом утилизированы. Фильтр 39 небольших твердых частиц, показанный ниже по потоку от бункера 37, может быть использован как часть способа очистки остатка и в некоторых вариантах может быть помещен или иным образом предусмотрен для улавливания части тяжелого металла получаемого газового потока. Аналогично, другие осуществления и обрабатывающее оборудование могут быть использованы в связи с остатком, образованным способом очистки, так что ртуть и/или другие тяжелые металлы улавливаются в сухой форме или в жидкой форме, такой как суспензия, в зависимости от промышленного способа, целей или любого числа параметров. Остаток ртути или другого тяжелого металла, собранный в данном способе, может принимать еще другие характеристики или формы в зависимости от применения.

Оставшийся очищенный воздух затем выпускается в атмосферу через систему собирания твердых частиц. Любой остаток, который дополнительно улавливается в системе собирания твердых частиц, может быть возвращен в бункер для хранения.

В иллюстративном варианте система и способ очистки, показанные на фигуре 1, могут быть использованы для очистки отработанного ПАУ и/или ОСУ непрерывным или периодическим образом с удалением ртути и/или других тяжелых металлов из ПАУ и/или ОСУ, когда в последних увеличивается концентрация. Периодический вариант может быть разработан для случая или в ответ на результаты измерений количества ртути и/или других тяжелых металлов для одного или более образцов ПАУ и/или ОСУ.

В иллюстративном варианте испарительный сосуд может иметь ряд форм, включая (но не ограничивается этим) систему каналов, камеры и сосуды другого типа. Система собирания твердых частиц может быть любой из ряда устройств, подходящих для улавливания, фильтрования или иным образом собирания пыли от промышленных установок или энергоустановок и других различных операций. При наличии возможного ряда промышленных установок или энергоустановок специалистами в данной области техники должно быть отмечено, что система собирания твердых частиц, а также устройство, или система, очистки отработанного ПАУ и/или ОСУ могут быть оперативно соединены с одной или более операций промышленной установки или энергоустановки, способных получать материал для очистки, при любом числе положений относительно компонентов промышленной установки или энергоустановки. Во многих возможных осуществлениях устройство очистки оперативно соединяется с промышленным способом с получением отработанного ПАУ и/или ОСУ после их точки собирания в установке и с возвращением очищенных ПАУ и/или ОСУ перед их точкой введения в промышленный способ.

Хотя системы и способы очистки описаны и показаны в связи с некоторыми вариантами, как будет очевидно для специалистов в данной области техники, многие вариации и модификации могут быть сделаны без отхода от сущности и объема изобретения.

Например, хотя ПАУ и/или ОСУ рассмотрены как очищаемый материал, вышеописанные системы и способы и вариации в духе и объеме изобретения являются также подходящими для форм активированного угля, иных, чем ПАУ, с любыми крупностью, размером частиц или характеристиками в отдельности или в комбинации с другими композициям или составляющими газового потока, при использовании для улавливания ртути, тяжелых металлов или других загрязнителей, связанных с любым числом промышленных способов. Аналогично, остатки, иные, чем ОСУ, могут подобным образом очищаться с использованием осуществлений, описанных здесь, и подходящих вариаций в духе и объеме данного изобретении.

Рассмотрение, таким образом, не должно ограничиваться точными деталями методологии или построения, представленных выше, т.к. такие вариации и модификации предназначены быть включенными в объем изобретения.

Реферат

Изобретение относится к очистке порошкообразного активированного угля (ПАУ) и остатков сгорания угля (ОСУ). Способ заключается в нагревании по меньшей мере одного из отработанного ПАУ и/или ОСУ с выделением по меньшей мере одного тяжелого металла из по меньшей мере одного из отработанного ПАУ и/или ОСУ с созданием очищенного потока и потока испаренного тяжелого металла. Поток испаренного тяжелого металла объединяют с водорастворимым сульфидом щелочно-земельного металла с созданием объединенного потока. Из объединенного потока удаляют по меньшей мере часть одного тяжелого металла. Объединение может содержать объединение потока испаренного тяжелого металла с водорастворимым сульфидом щелочноземельного металла и/или поверхностно-активным веществом, или гипердиспергатором. Технический результат: эффективное удаление тяжелых металлов из отработанного ПАУ и/или ОСУ, возможность их повторного использования. 9 з.п. ф-лы, 1 ил.

Формула

нагревание, по меньшей мере, одного из отработанного ПАУ и/или ОСУ с выделением, по меньшей мере, одного тяжелого металла из по меньшей мере одного из отработанного ПАУ и/или ОСУ с созданием очищенного потока и потока испаренного тяжелого металла;

объединение потока испаренного тяжелого металла с водорастворимым сульфидом щелочноземельного металла для создания объединенного потока;

и удаление, по меньшей мере, части одного тяжелого металла из объединенного потока.

Комментарии