Двигатель внутреннего сгорания с щелевым газораспределением - RU2103525C1

Код документа: RU2103525C1

Чертежи

Описание

Изобретение относится к машиностроению, в частности к двигателестроению, а именно, к двигателям внутреннего сгорания, преимущественно двухтактным, с щелевым газораспределением.

Известен двухтактный двигатель внутреннего сгорания с щелевым газораспределением и кривошипно-камерной продувкой, содержащий картер с установленным в нем одноколенным валом и соединенные с картером цилиндры, в каждом из которых размещен поршень с пальцем, связанным с валом при помощи шатуна и выполнены соединенные с выпускной магистралью выпускные окна и продувочные окна, связанные с кривошипной камерой при помощи продувочных каналов [1].

Недостатками аналога являются низкая топливная экономичность вследствие выброса свежего заряда из цилиндра в выпускную магистраль при продувке, а также перегрев кромок выпускного окна, поршня и других рабочих поверхностей. По указанным причинам невозможно его форсирование по среднему эффективному давлению.

Известен двухтактный двигатель с щелевой продувкой, содержащий картер с установленным в нем одноколенным валом и соединенный с картером цилиндр, в котором размещен поршень с пальцем, связанным с валом при помощи шатуна и выполнены продувочное окно, сообщенное с впускной магистралью, и впускное-выпускное окно, соединенное с впускным-выпускным каналом, в котором установлен золотник с возможностью периодического соединения канала с впускной и выпускной магистралями [2].

В данном аналоге решены многие проблемы рабочего процесса двухтактных двигателей, а именно: по сравнению с предыдущим аналогом значительно уменьшен выброс свежего заряда из цилиндра при продувке за счет перекрытия впускного-выпускного канала золотником, а также увеличено наполнение цилиндра и снижена термонапряженность кромок впускного-выпускного окна и части поверхности поршня за счет подачи через золотник, впускной-выпускной канал и впускное-выпускное окно охлаждающего их свежего заряда. Однако в нем неполностью используются возможности увеличения время-сечения впускных и выпускных органов.

Уже известен двигатель внутреннего сгорания с щелевым газораспределением, содержащий картер с установленным в нем одноколенным валом и соединенный с картером цилиндр, в котором размещен поршень с пальцем, связанным с валом при помощи шатуна, и выполнены два диаметрально расположенных впускных-выпускных окна, каждое из которых соединено с одним из впускных-выпускных каналов, причем в каждом впускном-выпускном канале установлен золотник с возможностью периодического соединения канала с впускной и выпускной магистралями [3, фиг. 4.1 - 4.5].

Недостатками прототипа являются (несмотря на увеличение по сравнению с аналогом [2] , время-сечения за счет удвоения золотников) не полное использование возможности увеличения время-сечения, неиспользование переменного объема кривошипной камеры в качестве ресивера или камеры сжатия для охлаждения и смазки механизма преобразования, для повышения надежности запуска двигателя и для охлаждения поршня и стенок цилиндра свежим зарядом. Указанные причины в совокупности не позволяют в поршневых двигателях достичь максимальных удельных показателей.

Технической задачей является повышение удельных параметров двигателя при высокой его надежности.

Поставленная задача решается тем, что в предложенном двигателе золотники расположены на противоположных концах вала, в цилиндре выполнены продувочные окна, а в картере образована кривошипная камера, сообщенная с продувочными окнами при помощи продувочных каналов и связанная с впускной магистралью посредством золотника, впускного-выпускного канала и впускного-выпускного окна, открываемого нижней кромкой поршня при его движении к верхней мертвой точке.

Поставленная задача решается также тем, что каждый золотник может быть размещен в цилиндрической полости и выполнен в виде соосного с валом дискового разделителя с уплотнением по его радиальной поверхности и секторного элемента, расположенного на торцевой поверхности разделителя и контактирующего с торцевой поверхностью картера, причем золотник установлен в полости с образованием впускного ресивера и выпускного коллектора, связанных, соответственно, с впускной и выпускной магистралями, в золотнике, в районе расположения секторного элемента, выполнен выпускной канал, а каждый впускной-выпускной канал выполнен в торцевой поверхности картера с возможностью периодического сообщения с выпускным коллектором при помощи выпускного канала.

Поставленная задача решается также тем, что секторный элемент может быть выполнен в виде противовеса.

Поставленная задача решается также тем, что поршневой палец может быть выполнен в виде центрального цилиндрического пояса и связанных с его противоположными торцевыми поверхностями цилиндрических сегментов, сопряженных с выполненными на внутренней поверхности поршня сегментными выемками и соединенных с поршнем при помощи резьбовых элементов.

Поставленная задача решается также тем, что поршень может быть снабжен направляющими роликами, установленными в нем на осях симметрично относительно продольной оси пальца, с возможностью контактирования с внутренней поверхностью цилиндра, образующей беговые дорожки роликов.

Поставленная задача решается также тем, что на каждой стороне поршня может быть установлена пара роликов.

Поставленная задача решается также тем, что продувочные окна могут быть выполнены с двух сторон относительно каждой беговой дорожки.

Поставленная задача решается также тем, что кривошипная камера может быть образована внутренней поверхностью соосной с валом цилиндрической проточки картера сообщенной при помощи перепускного канала с подпоршневой полостью, образованной внутренними поверхностями цилиндра и поршня.

Поставленная задача решается также тем, что перепускной канал подпоршневой полости может быть выполнен в плоскости качания шатуна, а часть центрального цилиндрического пояса пальца расположена в кривошипной камере при положении поршня в районе нижней мертвой точки.

Поставленная задача решается также тем, что части роликов могут быть расположены в пропускном канале при положении поршня в районе нижней мертвой точки.

Поставленная задача решается также тем, что одноколенный вал может быть выполнен в виде двух щек дисковой формы и кривошипного пальца, соединенного с ними эксцентрично оси вращения вала, причем на внешней поверхности щек размещены подшипники качения, установленные в цилиндрической проточке картера, а между щеками на кривошипном пальце расположена втулка подшипника нижней головки шатуна.

Поставленная задача решается также тем, что кривошипная камера может быть снабжена дисковыми уплотнителями, установленными в цилиндрической проточке картера в плоскости, перпендикулярной оси вращения вала, и закрепленными на кривошипном пальце.

Поставленная задача решается также тем, что уплотнитель может быть выполнен в виде разрезного пружинного кольца, контактирующего с внутренней поверхностью цилиндрической проточки, и двух дисковых мембран, установленных с осевым зазором относительно пружинного кольца с двух его сторон и жестко закрепленных на кривошипном пальце, причем наружный диаметр мембран выполнен меньше диаметра цилиндрической проточки и больше внутреннего диаметра пружинного кольца.

Поставленная задача решается также тем, что на кривошипном пальце между мембранами может быть установлена дисковая проставка с шириной, превышающей ширину пружинного кольца.

Поставленная задача решается также тем, что на обоих концах кривошипного пальца могут быть навернуты стяжные гайки.

Поставленная задача решается также тем, что двигатель может быть выполнен многоцилиндровым, при этом втулки подшипников нижних головок шатунов установлены на кривошипном пальце последовательно.

Поставленная задача решается также тем, что оси цилиндров могут быть расположены радиально к оси вращения вала.

Поставленная задача решается также тем, что двигатель может быть снабжен нагнетателем, подключенным к впускной магистрали, а кривошипная камера постоянно сообщена с подпоршневыми полостями каждого цилиндра.

Поставленная задача решается также тем, что уплотнители могут быть установлены с обоих сторон втулки подшипника нижней головки каждого шатуна с образованием между каждой парой уплотнителей камеры переменного объема, сообщенной с подпоршневой полостью одного из цилиндров при помощи перепускного канала.

Поставленная задача решается также тем, что вал может быть снабжен промежуточной опорой с эксцентрично выполненным в ней отверстием, в котором установлен кривошипный палец, а на опоре расположен дополнительный подшипник качения, размещенный в цилиндрической проточке картера.

Поставленная задача решается также тем, что впускная и выпускная магистрали могут быть выполнены в виде патрубков, расположенных между цилиндрами параллельно оси вращения вала.

Поставленная задача решается также тем, что патрубки впускной магистрали могут быть сообщены с впускными ресиверами при помощи выполненных в картере радиальных каналов.

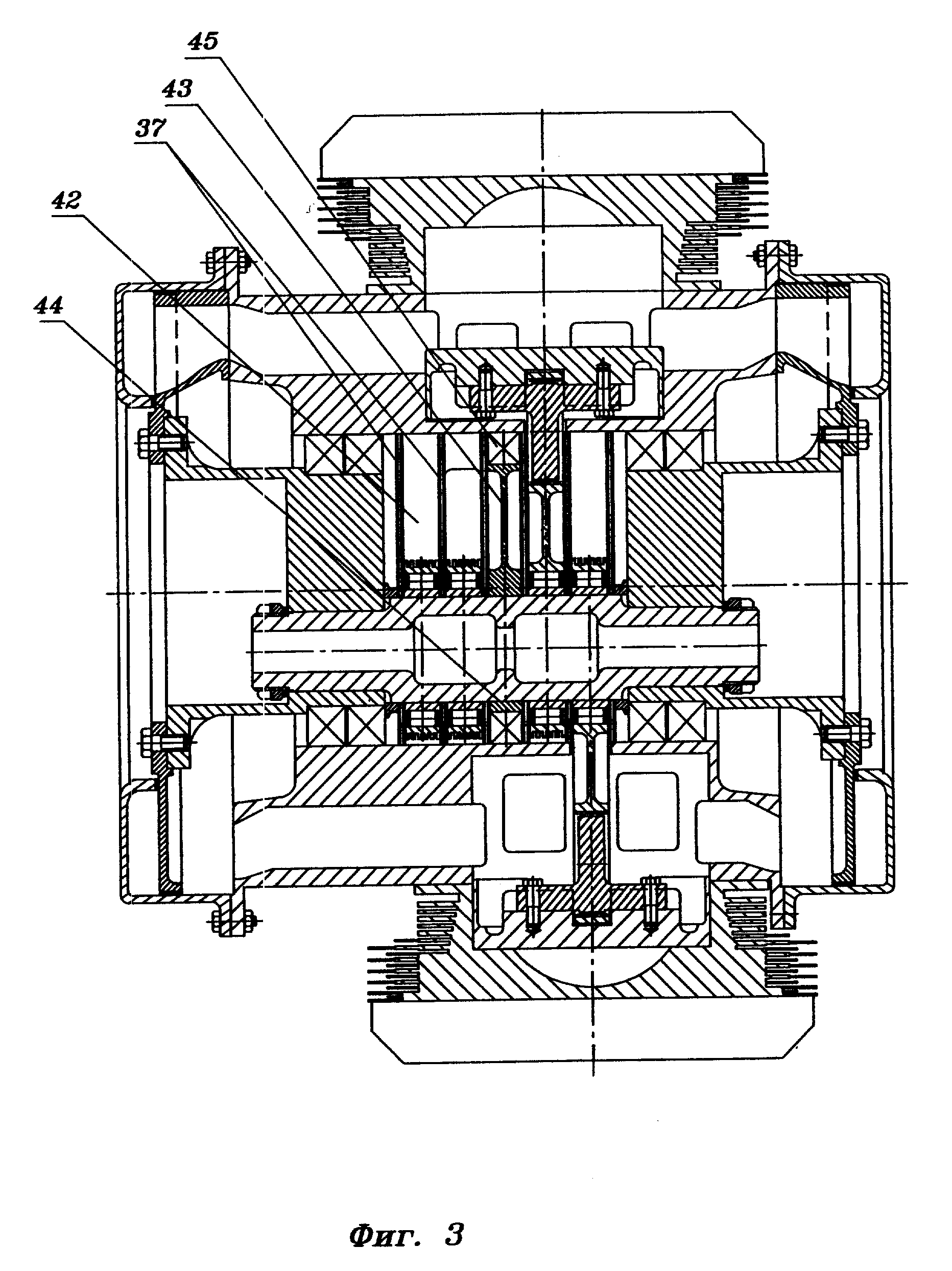

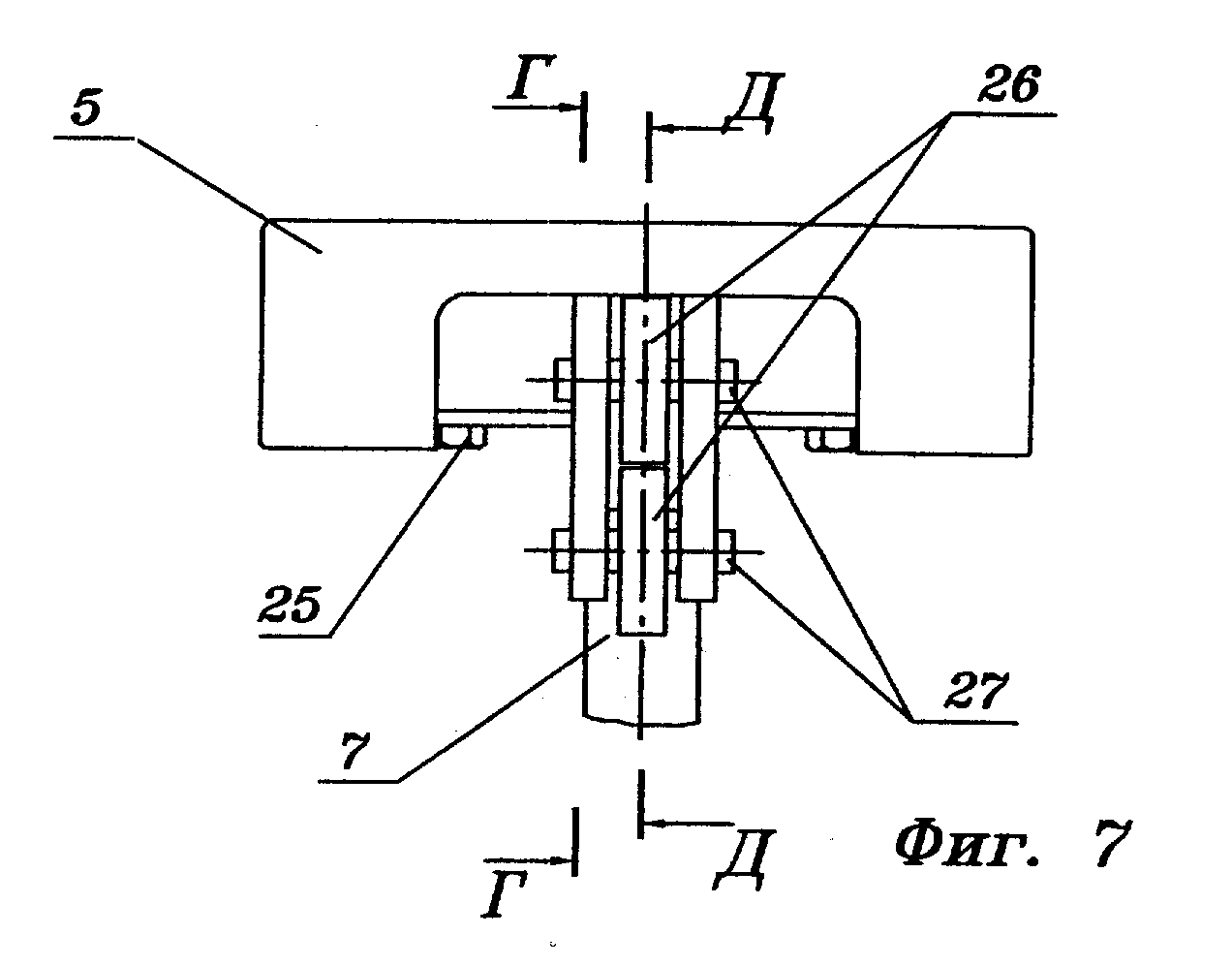

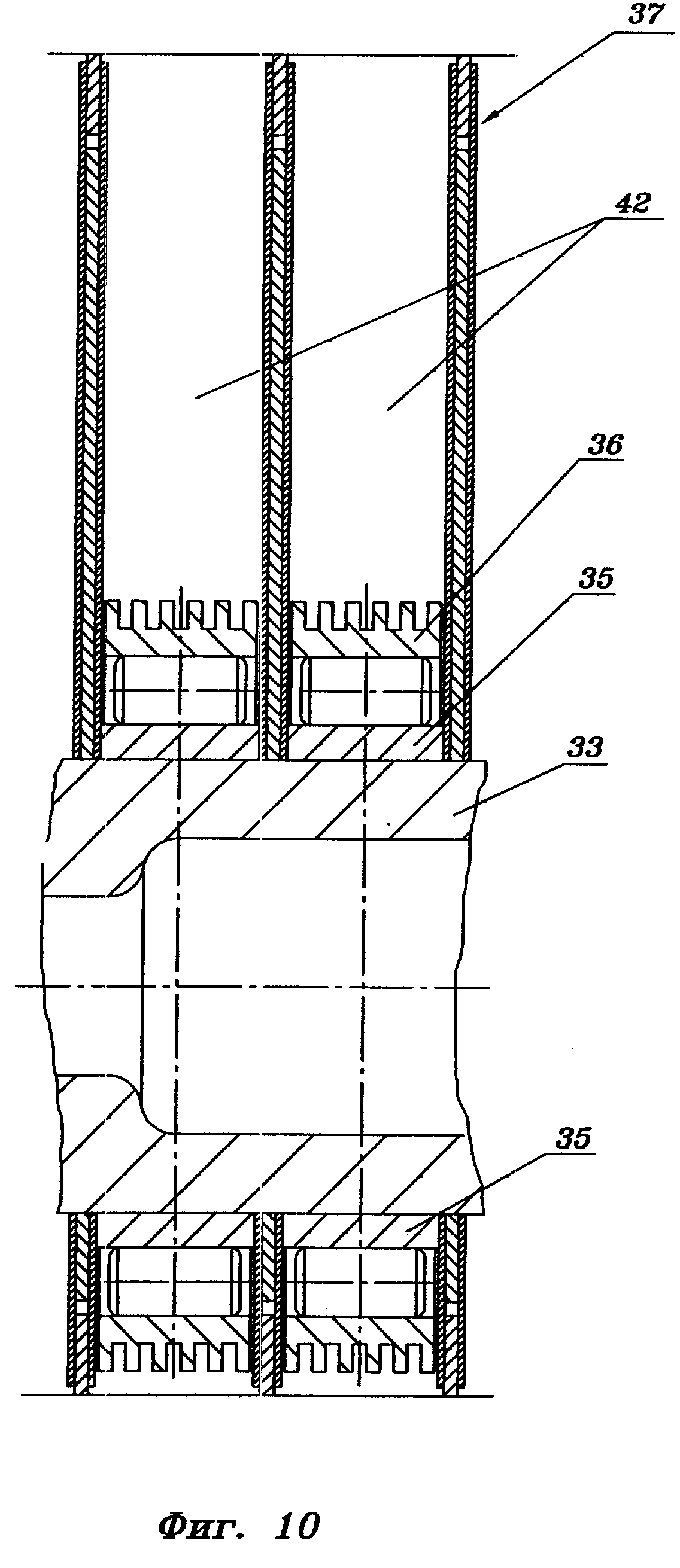

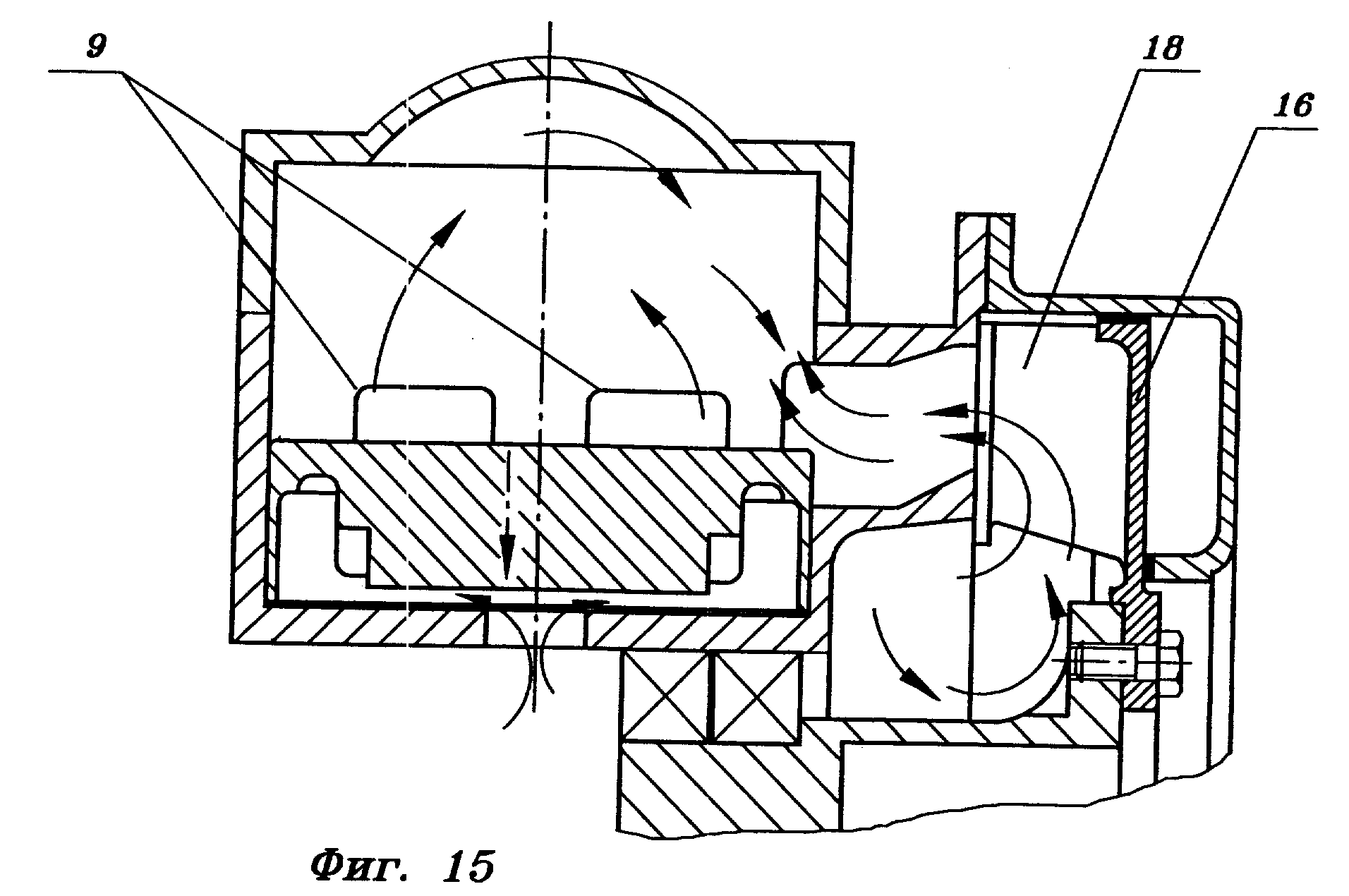

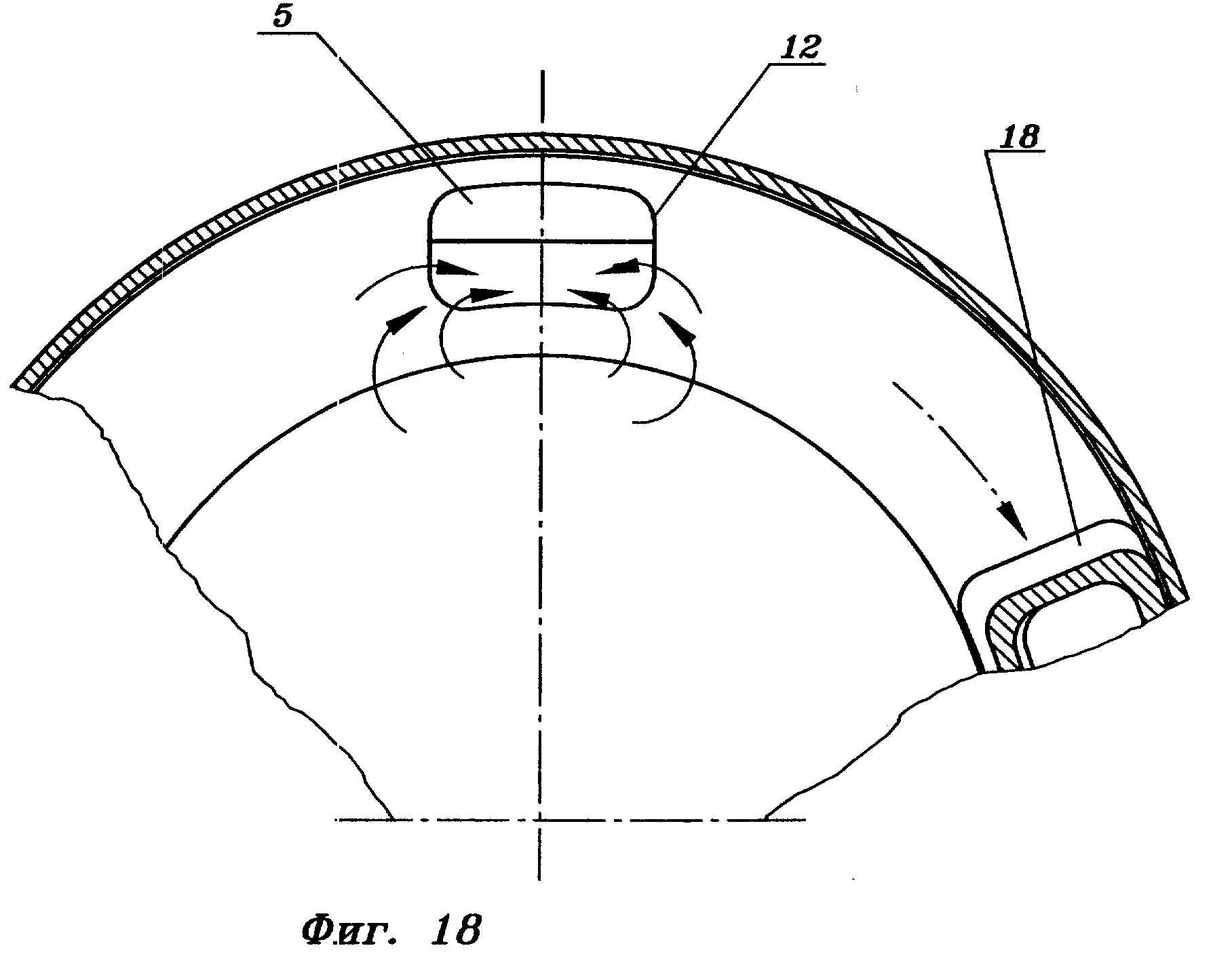

На фиг. 1 представлен одноцилиндровый двигатель, продольный разрез; на фиг. 2 - многоцилиндровый двигатель по п. 18 формулы изобретения, продольный разрез; на фиг. 3 - то же, по п. 19 формулы изобретения; на фиг. 4 - то же, разрез А-А на фиг. 2; на фиг. 5 - то же, разрез Б-Б на фиг. 2; на фиг. 6 - то же, разрез В-В на фиг. 2; на фиг. 7 представлен вариант выполнения поршня и поршневого пальца; на фиг. 8 - то же, разрез Г-Г на фиг. 7; на фиг. 9 - то же, разрез Д-Д на фиг. 7; на фиг. 10 представлена компоновка уплотнителей кривошипной камеры; на фиг. 11 - то же, конструкция уплотнителя; на фиг. 12 - разрез Е-Е на фиг. 4; на фиг. 13 представлена схема работы описываемого двигателя в момент начала выпуска; на фиг. 14 - то же, положение золотника на разрезе Б-Б на фиг. 2; на фиг. 15 - схема работы в момент продувки и начала подачи свежего заряда в цилиндр; на фиг. 16 - то же, положение золотника на разрезе Б-Б на фиг. 2; на фиг. 17 - схема работы в момент сжатия заряда в цилиндре и начала впуска свежего заряда в кривошипную камеру; на фиг. 18 - то же, положение золотника на разрезе Б-Б на фиг. 2.

Предложенный двигатель содержит картер 1 с образованной в нем кривошипной камерой 2, одноколенный вал 3, цилиндр 4, в котором размещен поршень 5 с пальцем 6, связанным с валом 3 при помощи шатуна 7 и золотники 8, расположенные на противоположных концах вала 3. В цилиндре 4 выполнены продувочные окна 9, сообщенные с кривошипной камерой 2 при помощи продувочных каналов 10 и впускные-выпускные окна 11, связанные с впускными-выпускными каналами 12. В каждом канале 12 установлен золотник 8 с возможностью периодического соединения каналов 12 с впускной 13 и выпускной 14 магистралями, а также сообщения кривошипной камеры 2 с впускной магистралью 13 посредством каналов 12 и окон 11, открываемых нижней кромкой поршня 5 при его движении к верхней мертвой точке.

Каждый золотник 8 размещен в цилиндрической полости 15 и выполнен в виде соосного с валом 3 дискового разделителя 16 с уплотнением 17 по его радиальной поверхности и секторного элемента 18, расположенного на торцевой поверхности разделителя 16 и контактирующего с торцевой поверхностью картера 1, причем золотник 8 установлен в полости 15 с образованием впускного ресивера 19 и выпускного коллектора 20, связанных, соответственно, с впускной 13 и выпускной 14 магистралями. В золотнике 8, в районе расположения секторного элемента 18, выполнен выпускной канал 21, а каждый впускной-выпускной канал 11 выполнен в торцевой поверхности картера 1 с возможностью периодического сообщения с выпускным коллектором 20 при помощи выпускного канала 21. При этом секторный элемент 18 может быть выполнен в виде противовеса.

Поршневой палец 6 может быть выполнен в виде центрального цилиндрического пояса 22 и связанных с его противоположными торцами цилиндрических сегментов 23, сопряженных с выполненными на внутренней поверхности поршня 5 сегментными выемками 24 и соединенных с поршнем 5 при помощи резьбовых элементов 25.

Поршень 5 может быть снабжен направляющими роликами 26, установленными в нем на осях 27 симметрично, относительно продольной оси пальца 6 с возможностью контактирования с внутренней поверхностью цилиндра 4, образующей беговые дорожки 28 роликов 26. При этом на каждой стороне установлена пара роликов 26, а продувочные окна 9 выполнены с двух сторон относительно каждой беговой дорожки 28.

Кривошипная полость 2 может быть образована внутренней поверхностью соосной с валом 3 цилиндрической проточки 29 картера 1, сообщенной при помощи перепускного канала 30 с подпоршневой полостью 31, образованной внутренними поверхностями цилиндра 4 и поршня 5. При этом перепускной канал 30 выполнен в плоскости качания шатуна 7, а части пояса 22 пальца 6 и роликов 26 расположены в перепускном канале 30 при положении поршня 5 в районе нижней мертвой точки. Часть пояса 22 может быть также расположена и в полости, образованной цилиндрической проточкой 29 картера 1.

Вал 3 может быть выполнен в виде двух щек 32 дисковой формы и кривошипного пальца 33, соединенного с ними эксцентрично оси вращения вала 3. На внешней поверхности щек 32 размещены подшипники качения 34, установленные в цилиндрической проточке 29, а между щеками 32 на кривошипном пальце 33 расположена втулка 35 подшипника нижней головки 36 шатуна 7.

Кривошипная камера 2 может быть снабжена дисковыми уплотнителями 37, установленными в цилиндрической проточке 29 картера 1 в плоскости, перпендикулярной оси вращения вала 3 и закрепленными на кривошипном пальце 33. Уплотнитель 37 может быть выполнен в виде разрезного пружинного кольца 38, контактирующего с внутренней поверхностью цилиндрической проточки 29 и двух дисковых мембран 39, установленных с осевым зазором относительно пружинного кольца 38 с двух его сторон и жестко закрепленных на кривошипном пальце 33, причем наружный диаметр мембран 39 выполнен меньше диаметра цилиндрической проточки 29 и больше внутреннего диаметра пружинного кольца 38. При этом между мембранами 39 на кривошипном пальце 33 закреплена дисковая проставка 40 с шириной, превышающей ширину пружинного кольца 38.

На оба конца кривошипного пальца 33 могут быть навернуты стяжные гайки 41.

Двигатель может быть выполнен многоцилиндровым, а втулки 35 подшипников нижних головок 36 шатунов 7 установлены на кривошипном пальце 33 последовательно. При этом либо он может быть снабжен нагнетателем (на чертежах не показан), подключенным к впускной магистрали 13, а кривошипная камера 2 постоянно сообщена с подпоршневыми полостями 31 каждого цилиндра 4, либо уплотнители 37 установлены с обоих сторон втулки 35 подшипника каждого шатуна 7 с образованием между каждой парой уплотнителей 37 камеры 42 переменного объема, сообщенной с подпоршневой полостью 31 одного из цилиндров 4 при помощи перепускного канала 30.

Оси цилиндров 4 могут быть расположены радиально к оси вращения вала 3, то есть при их числе больше двух - звездообразно.

Вал 3 может быть снабжен промежуточной опорой 43 с эксцентрично выполненным в ней отверстием 44, в котором установлен кривошипный палец 33, а на опоре 43 расположен дополнительный подшипник 45 качения, размещенный в цилиндрической проточке 29 картера 1.

Впускная 13 и выпускная 14 магистрали могут быть выполнены в виде патрубков, расположенных между цилиндрами 4 параллельно оси вращения вала 3, причем патрубки впускной магистрали 13 сообщены с впускными ресиверами 19 при помощи выполненных в картере 1 радиальных каналов 46.

Описываемый двигатель работает следующим образом. В конце расширения продуктов сгорания в цилиндре 4 поршень 5 при движении к нижней мертвой точке открывает своей верхней кромкой впускные-выпускные окна 11 и начинается выпуск из цилиндра 4 отработавших газов одновременно по двум впускным-выпускным каналам 12, выпускным каналам 21 золотника 8 и выпускным коллекторам 20 в выпускную магистраль 14 (фиг. 12 и 13). При дальнейшем движении к нижней мертвой точке поршень 5 открывает своей верхней кромкой продувочные окна 9, через которые начинает поступать в цилиндр 4 сжатый свежий заряд, вытесняющий во впускные-выпускные окна 11 остатки отработавших газов, продувая полость цилиндра 4. В конце выпуска золотники 8 поворачиваются и прекращают сообщение каналов 12 с выпускными коллекторами 20, в результате чего процесс выпуска заканчивается и свежий заряд, вытесняемый во время продувки из цилиндра 4 в каналы 12 либо попадает опять во впускную магистраль 13, либо, в зависимости от конструкции золотников, запирается во впускных-выпускных каналах 12, создавая при этом волну давления, направленную в сторону впускных-выпускных окон 11, препятствуя дальнейшему выходу свежего заряда из цилиндра 4. Таким образом предотвращаются потери свежего заряда в выпускную магистраль 14, значительно улучшая экономичность двигателя. При наличии нагнетателя (на чертежах не показан), после прекращения выпуска, во впускные-выпускные каналы 12 из впускной магистрали 13 через впускные ресиверы 19 поступает сжатый свежий заряд и цилиндр 4 наполняется одновременно через все окна (9 и 11) цилиндра 4, позволяя надувать двухтактный двигатель до необходимых степеней (фиг. 14 и 15). При такой организации рабочего процесса время-сечение окон 9 и 11 в несколько раз превышает максимально возможное время-сечение клапанов в четырехтактных двигателях. Наполнение продолжается и при движении поршня 5 от нижней мертвой точки до последовательного закрытия его верхней кромкой сначала продувочных 9, затем впускных-выпускных 11 окон, после чего начинается процесс сжатия свежего заряда в цилиндре 4. При дальнейшем движении от нижней мертвой точки поршень 5 своей нижней кромкой открывает впускные-выпускные окна 11 и в кривошипную камеру 2 из впускной магистрали 13 через впускные коллекторы 19 и каналы 12 поступает свежий заряд либо под действием разрежения в камере 2, либо под давлением, создаваемым нагнетателем (см. фиг. 16 и 17). В цилиндре 4 над поршнем 5 при этом происходят сгорание и расширение продуктов сгорания, после чего цикл повторяется.

Работа золотников 8 осуществляется следующим образом. Дисковый разделитель 16 каждого золотника 8 постоянно разделяет полость 15 на впускной ресивер 19 и выпускной коллектор 20 при помощи радиального уплотнения 17, взаимодействующего с внутренней цилиндрической поверхностью полости 15. Секторный элемент 18 золотника 8 постоянно контактирует с торцевой поверхностью картера 1, а выполненный в золотнике 8 выпускной канал 21 расположен на том же радиусе от оси вращения вала 3, что и выполненный в торцевой поверхности картера 1 канал 12. При совмещении каналов 21 и 12в определенном диапазоне угла поворота золотника 8 полость цилиндра 4 сообщается с выпускной магистралью 14 и происходит выпуск. При отсутствии же сообщения между собой каналов 21 и 12 оба впускных-выпускных канала 12 постоянно связаны с впускной магистралью 13 посредством впускных ресиверов 19 и радиальных каналов 46.

Таким образом, задача увеличения наполнения цилиндра 4 двигателя решается путем предварительного заполнения кривошипной камеры 2 и, практически одновременной подачи свежего заряда в цилиндр 4 как через продувочные 9, так и через впускные-выпускные 11 окна, что почти в два раза позволяет увеличить время-сечение впуска по сравнению с вариантом прототипа (3).

Эффект также достигается за счет уменьшения механических потерь на привод нагнетателя либо за счет отказа от него вообще ( за счет использования эффектов всасывания и сжатия в кривошипной камере 2 ), либо за счет более равномерной подачи сжатого заряда (кроме кратковременных перерывов в моменты перекрытия боковой поверхностью поршня 5 окна 11), позволяющей уменьшить необходимую степень повышения давления в нагнетателе и его расход, а в случае использования центробежного нагнетателя - улучшить, с точки зрения газовой динамики, условия его работы. Практически процесс подачи свежего заряда даже в одноцилиндровом двигателе происходит непрерывно.

Следствием увеличения время-сечения в двигателе внутреннего сгорания является возможность увеличения частоты вращения его вала без снижения эффективной мощности. Это связано с уменьшением времени, необходимого для наполнения цилиндра и снижением гидравлических потерь.

Возможность дополнительной подачи свежего заряда через кривошипную камеру 2 в описываемом рабочем процессе позволяет в три раза по сравнению с прототипом увеличить количество прокачиваемого через выпускные органы газораспределения холодного заряда. Это позволяет снять практически все тепло - не успевшее проникнуть в глубь материала - с поверхности наиболее нагретых деталей (кромки окон 11, стенки канала 12, поршень 5), а значит, и увеличить рабочие параметры процесса, в том числе за счет увеличения наполнения цилиндра двигателя, без снижения надежности его работы. Кроме того, использование кривошипной камеры 2 в рабочем процессе позволяет резко снизить термонапряженность всего поршня 5 не только за счет обдува его стенок холодным зарядом через окна 9 и 11, но и за счет интенсивного его охлаждения со стороны внутренней поверхности свежим зарядом при впуске в кривошипную камеру 2, сжатии в ней и продувке.

Совмещение оси вращения золотника 8 с осью вращения вала 3 позволяет оптимально согласовать размеры выпускного канала 21 с фазами газораспределения двигателя, практически без ухудшения его массо-габаритных характеристик. В известных же двигателях [2 и 3] форма и расположение золотников не позволяют расширить время-сечение переключаемых ими каналов без значительного увеличения габаритов двигателя.

Кроме того, совмещение осей золотника и вала позволяет установить на золотнике противовес. Возможность установки его на относительно большом радиусе вращения значительно снижает уравновешиваемую массу, а задаваемое относительное расположение поршня 5 и секторного элемента 18 позволяет использовать последний в качестве противовеса. При этом вынесение противовесов из кривошипной камеры 2 позволяет сделать ее более компактной и снизить в ней до минимума вредный объем. Таким образом указанный технический прием приводит к значительному улучшению удельных массо-габаритных показателей двигателя.

Установка на поршне 5 направляющих роликов 26, контактирующих с беговыми дорожками 28 цилиндра 4, позволяет, при традиционно минимальном количестве поршневых колец в двухтактниках, значительно сократить механические потери в цилиндро-поршневой паре. Кроме решения прямой технической задачи наличие роликов позволяет за счет снижения опрокидывающего момента, действующего на поршень, значительно уменьшить высоту его направляющей части. Так как в рабочем процессе описываемого двигателя отсутствует необходимость перекрытия выпускных окон нижней частью поршня, то отношение его высоты к диаметру может быть доведено до 1/3.

Выполнение поршневого пальца 6 ступенчатым с цилиндрическими сегментами 23 позволяет при выполнении центрального пояса 22 с максимально возможным диаметром и минимальной шириной значительно увеличить его нагрузочную способность без увеличения массы. При этом возможно максимальное приближение поршня 5 к валу 3 за счет вхождения центрального пояса 22 через перепускной канал 30 в цилиндрическую проточку 29 картера 1 и углубления в канал 30 части роликов 26.

Так как продувочные окна 9 расположены с двух сторон от беговых дорожек 28 роликов 26, то интенсивный их обдув свежим зарядом при продувке, а также подача свежего заряда через окна 11 снимает все проблемы охлаждения как роликов 26, так и всей цилиндро-поршневой группы.

Расположение подшипников 34 вала 3 на внешних поверхностях щек 32 позволяет максимально сблизить между собой опоры вала 3 и достичь максимальной жесткости кривошипного пальца 33, что приводит к увеличению ресурса подшипников нижней головки 36 шатуна 7. При короткоходной схеме двигателя такая конструкция вала 3 является оптимальной.

Установка дисковых уплотнителей 37 с двух сторон от втулки 35 подшипника нижней головки 36 шатуна 7 позволяет решить и проблему уплотнения картерной полости 2, и проблему уменьшения ее вредного объема, ограничивая кольцевую полость камеры 42 (фиг. 3) шириной, чуть большей ширины шатуна 7. Выполнение же уплотнителей 37 составными упрощает их сборку и повышает герметичность камеры 2. Работа уплотнителей происходит следующим образом. Пружинное кольцо 38 за счет своей радиальной упругости надежно зафиксировано от проворота относительно поверхности проточки 29 картера 1. Мембраны 39 и проставка 40 вместе с втулкой 35 зафиксированы от проворота относительно оси кривошипного пальца 33, например, при помощи шпонки (на чертеже не показана) и вращаются вместе с ним вокруг оси вала 3. Так как мембраны 39 установлены с зазором относительно пружинного кольца 38, то уплотнение происходит за счет лабиринта между ними с минимальными механическими потерями, а в момент повышения давления в камере 42 между уплотнителями 37 мембраны кратковременно прижимаются к пружинному кольцу 38, улучшая герметичность полости.

При выполнении двигателя многоцилиндровым, например звездообразным, в кривошипную камеру 2 может подаваться свежий заряд под постоянным давлением, охлаждая и смазывая кривошипно-шатунный механизм. В этом варианте выполнения (фиг. 2) камера 2 используется в качестве дополнительного ресивера свежего заряда, из которой в соответствии с порядком работы цилиндров свежий заряд под давлением поступает на продувку через подпоршневую полость 31, продувочные каналы 10 и окна 11.

В другом варианте выполнения (фиг. 3) уплотнители 37 дополнительно установлены между втулками 35 с целью герметизации камер 42, каждая из которых сообщена с одним из цилиндров 4 при помощи перепускного канала 30. При этом возможно проведение в каждой камере 42 тактов всасывания и сжатия свежего заряда перед продувкой цилиндра, что позволяет значительно повысить надежность запуска двигателя по сравнению с предыдущим вариантом.

Установка дополнительной опоры 43 позволяет повысить жесткость вала 3 в многоцилиндровых двигателях и форсированных по среднему эффективному давлению, например, в дизелях.

Расположение впускных 13 и выпускных 14 магистралей вдоль оси вала 3 между цилиндрами 4 позволяет без увеличения габаритов двигателя объединить в общую систему каналы каждого цилиндра, а также обеспечить стыковку систем газораспределения нескольких двигателей при их компоновке в многомодульной конструкции. Кроме того, такое расположение патрубков улучшает интенсивность обдува цилиндров при воздушном охлаждении.

Таким

образом, в предложенной конструкции двигателя в комплексе решены основные проблемы двигателестроения, а именно:

значительное улучшение экономичности двухтактного двигателя по сравнению с

четырехтактным за счет предотвращения потерь заряда при помощи золотников во время продувки при меньших механических потерях

в двухтактнике;

устранение ограничений по наполнению цилиндров

двухтактного двигателя, вплоть до их наддува до необходимых степеней как за

счет установки золотников, запирающих полость

цилиндра, так и за счет интенсивного внутреннего охлаждения двигателя,

позволяющего форсировать его по среднему эффективному давлению цикла без уменьшения ресурса;

расширение диапазона

частоты вращения вала (по сравнению с двигателями, сопоставимыми по рабочему

объему одного цилиндра), что позволяет форсировать двигатель по оборотам вала как за счет расширения фаз газораспределения

при помощи золотников, так и за счет выполнения двигателя короткоходным;

повышение ресурса двигателя и механического кпд за счет перевода большинства пар трения скольжения на трение качения

(за исключением пары цилиндр - поршневое кольцо);

повышение

надежности двигателя за счет предельной простоты всей кинематики (особенно проявляющейся в многоцилиндровой компоновке),

максимальной жесткости механизма преобразования, а также значительного

снижения нагрузок в нем при звездообразной компоновке, достигаемого только при организации двухтактного процесса, что позволяет

использовать данный механизм в высокофорсированных двухтактных

двигателях;

значительное повышение удельных массо-габаритных показателей двигателя как за счет возможности его форсирования по

оборотам и по среднему эффективному давлению, так и за счет

уменьшения его габаритов и, следовательно, массы.

Таким образом, описываемый двигатель сопоставим по удельным массо-габаритным показателям с газотурбинными двигателями, однако значительно экономичнее, проще, дешевле и надежнее.

Источники информации:

1. Заявка ФРГ N 3635873, кл. F 02 B

33/02, опубл. 1988.

2. Авторское свидетельство СССР N 56419, кл. F 02 B 25/14, 1940.

3. Патент США N 5081961, кл. F 02 B 25/08, опубл. 1992.

Реферат

Использование: изобретение относится к машиностроению, в частности двигателестроению, а именно: к двигателям внутреннего сгорания с щелевой продувкой, преимущественно, двухтактным. Сущность изобретения: двигатель содержит картер 1, образованную в нем кривошипную камеру 2, одноколенный вал 3, цилиндр 4, размещенный в нем поршень 5 с пальцем 6, связанным с валом 3 при помощи шатуна 7, и установленные на концах вала 3 золотники 8. В цилиндре выполнены продувочные окна 9, сообщенные с кривошипной камерой 2 при помощи перепускных каналов, и впускные-выпускные окна 11, связанные с впускными-выпускными каналами 12, в которых установлены золотники 8 с возможностью периодического сообщения впускных-выпускных каналов 12 с впускной или выпускной магистралями. В начале такта выпуска отработавшие газы направляются из цилиндра 4 через впускные-выпускные окна 11, впускные-выпускные каналы 12 и золотник 8 в выпускную магистраль. Затем поршень 5 своей верхней кромкой открывает продувочные окна 9, через которые в цилиндр 4 из кривошипной камеры 2 поступает свежий заряд, и происходит продувка полости цилиндра 4, после очистки которой от отработавших газов золотники 8 поворачиваются и прекращают сообщение полости цилиндра 4 с выпускной магистралью. При дальнейшем вращении золотников 8 сообщение полости цилиндра 4 переключается на впускную магистраль через те же органы газораспределения, через которые производился выпуск отработавших газов: впускные-выпускные окна 11, впускные-выпускные каналы 12 и золотники 8. Таким образом подача свежего заряда в цилиндр 4 происходит через все имеющиеся в нем окна, что позволяет наполнять цилиндр двухтактного двигателя без потерь заряда и с необходимыми степенями предварительного сжатия. Подача свежего заряда в кривошипную камеру 2 осуществляется также через окна 11, каналы 12 и золотники 8, но после открытия нижней кромкой поршня 6 окна 11 при движении от нижней мертвой точки. Предложенная конструкция двигателя позволяет получить максимальные удельные параметры при высокой экономичности и без ухудшения ресурса за счет отсутствия потерь заряда при продувке, возможности наддува цилиндров и эффективного внутреннего охлаждения наиболее нагретых частей двигателя. 21 з.п. ф-лы, 18 ил.

Комментарии