Гидрофобный диоксид кремния и его применение в силиконовом каучуке - RU2358908C2

Код документа: RU2358908C2

Описание

Изобретение относится к гидрофобному диоксиду кремния, к способу его получения и к его применению в силиконовом каучуке.

Известно применение пирогенетического диоксида кремния, которому предварительно сообщают гидрофобность, в качестве наполнителя в силиконовом каучуке (DE 19943666 А1).

В US 6331588 описаны ЖСК (жидкие силиконовые каучуки), которые в качестве наполнителя содержат пирогенетические диоксиды кремния. Для того чтобы избежать нежелательного влияния силанольных групп на реологические свойства силиконового каучука, в соответствии с US 6331588 поверхности пирогенетического диоксида кремния необходимо придать гидрофобность.

В соответствии с известным уровнем техники в случае ЖСК (жидкий силиконовый каучук) либо гидрофильному диоксиду кремния придают гидрофобность in situ и одновременно с этим подвергают воздействию очень высокосдвиговых усилий таким образом, чтобы можно было понизить вязкость и предел текучести, либо диоксид кремния, которому уже была придана гидрофобность, по той же причине подвергают воздействию высокосдвиговых усилий.

Из DE 19650500 А1 известен гидрофильный диоксид кремния (кремнезем), легированный калием посредством аэрозоля.

Поверхностно модифицированный диоксид кремния, легированный калием, общеизвестен из ЕР 1236773 А2. Используемый при этом раствор KCl обладает концентрацией KCl 0,5. Содержание К в гидрофильном диоксиде кремния составляет 300 мкг/г. В ЕР 1236773 А2 не описан специально созданный поверхностно модифицированный, легированный калием диоксид кремния.

По изобретению предлагается гидрофобный диоксид кремния, который получен пирогенно по методу окисления в пламени или, что предпочтительно, гидролиза в пламени и который легирован с использованием от 0,000001 до 40 мас.% калия.

В одном из вариантов выполнения изобретения удельная площадь поверхности по БЭТ легированного оксида может составлять от 10 до 1000 м2/г, а абсорбция ДБФ пирогенетическим оксидом может быть неопределяемой или составлять меньше 85% от обычного значения для этого пирогенетического диоксида кремния.

В предпочтительном варианте выполнения изобретения количество калия, используемого для легирования, может находиться в интервале от 1 до 20000 част./млн. Так, в частности, содержание калия в диоксиде кремния перед модификацией поверхности может составлять от 0,15 до 0,32 мас.% в форме К2O.

Гидрофобная природа диоксиду кремния может быть придана путем модификации поверхности.

Модификацию поверхности можно проводить с использованием одного или нескольких соединений из следующих групп:

а) органосиланы типа (RO)3Si(CnH2n+1) и (RO)3Si(CnH2n-1)

R обозначает алкил, такой как, например, метил, этил, н-пропил,

изопропил, бутил

n обозначает от 1 до 20

б) органосиланы типа R'x(RO)ySi(CnH2n+1) и R'x(RO)ySi(CnH2n-1)

R обозначает алкил, такой как, например, метил, этил, н-пропил, изопропил, бутил

R' обозначает алкил, такой как, например, метил, этил, н-пропил, изопропил, бутил

R' обозначает циклоалкил n обозначает от 1 до 20-х+у обозначают 3-х обозначает 1,2 у обозначает 1,2

в) галоорганосиланы типа Х3Si(СNH2n+1) и Х3Si(СNH2n-1)

Х обозначает Cl, Br

n обозначает от 1 до 20

г) галоорганосиланы типа X2(R')Si(CnH2n+1) и X2(R')Si(CnH2n-1)

Х обозначает Cl, Br

R' обозначает алкил, такой как, например, метил, этил, н-пропил, изопропил, бутил

R' обозначает циклоалкил

n обозначает от 1 до 20

д) галоорганосиланы типа X(R')2Si(CnH2n+1) и X(R')2Si(CnH2n-1)

Х обозначает Cl, Br

R' обозначает алкил, такой как, например, метил, этил,

R' обозначает циклоалкил, н-пропил, изопропил, бутил n обозначает от 1 до 20

е) органосиланы типа (RO)3Si(СН2)m-R'

R обозначает алкил, такой как метил, этил, пропил m обозначает от 0,1 до 20

R' обозначает метил, арил (например, -С6Н5, замещенные фенильные радикалы)

-C4F9, OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2-NH2, -N3, -SCN, -CH=CH2, -NH-CH2-CH2-NH2, -N-(CH2-CH2-NH2)2

-ООС(СН3)С=СН2

-OCH2-CH(O)CH2

-NH-CO-N-CO-(CH2)5

-NH-COO-СН3, -NH-COO-СН2-СН3, -NH-(СН2)3Si(OR)3-Sx-(СН2)3Si(OR)3, где х обозначает от 1 до 10, а R обозначает алкил, такой как метил, этил, пропил, бутил

-SH

-NR'R''R''' (R' обозначает алкил, арил; R'' обозначает Н, алкил, арил; R''' обозначает Н, алкил, арил, бензил, C2H4NR'''' R''''', где R'''' обозначает алкил, а R''''' обозначает Н, алкил)

ж) органосиланы типа (R'')x(RO)ySi(СН2)m-R'

R'' обозначает алкил, х+у обозначают 2

обозначает х обозначает 1,2

циклоалкил

у обозначает 1,2

m обозначает от 0,1 до

20

R' обозначает метил, арил (например, -С6Н5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2,

-NH2, -N3, -SCN, -CH=СН2, -NH-СН2-СН2-NH2,

-N-(СН2-СН2-NH2)2,

-ООС(СН3)С=СН2,

-ОСН2-СН(O)СН2,

-NH-CO-N-CO-(СН2)5,

-NH-COO-СН3, -NH-COO-СН2-CH3, -NH-(СН2)3Si(OR)3,

-Sx-(СН2)3Si(OR)3, где х обозначает от 1 до 10, а

R обозначает метил, этил, пропил, бутил

-SH

-NR'R''R''' (R' обозначает алкил, арил; R'' обозначает Н,

алкил, арил; R''' обозначает Н, алкил, арил, бензил, C2H4NR'''' R''''', где R'''' обозначает, алкил, а

R'''' обозначает Н, алкил)

з) галоорганосиланы типа Х3Si(СН2)m-R'

Х обозначает Cl, Br

m обозначает от 0,1 до 20

R' обозначает метил, арил (например, -С6Н5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -СН=СН2,

-NH-CH2-CH2-NH2

-N-(CH2-CH2-NH2)2

-ООС(СН3)С=СН2

-ОСН2-СН(O)СН2

-NH-CO-N-CO-(CH2)5

-NH-COO-СН3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3

-Sx-(CH2)3Si(OR)3, где х обозначает от 1 до 10, а

R обозначает метил, этил, пропил, бутил

-SH

и) галоорганосиланы типа (R)X2Si(CH2)m-R'

Х обозначает Cl, Br

R обозначает алкил, такой как метил, этил, пропил

m обозначает от 0,1 до 20

R' обозначает метил, арил (например, -С6Н5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2-NH2,

-N3, -SCN, -СН=СН2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-ООС(СН3)С=СН2

-ОСН2-СН(O)СН2

-NH-CO-N-CO-(CH2)5

-NH-COO-СН3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3, где R

обозначает метил, этил, пропил, бутил

-Sх-(СН2)3Si(OR)3, где R обозначает метил, этил, пропил, бутил, а х обозначает от 1 до 10

-SH

к) галоорганосиланы типа (R)2XSi(СН2)m-R'

X обозначает Cl, Br

R обозначает алкил, такой как метил, этил, пропил, бутил

m обозначает от 0,1 до 20

R' обозначает метил, арил (например, -С6H5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2, -NH2, =N3, -SCN,

-СН=СН2, -NH-СН2-СН2-NH2, -N-(СН2-СН2-NH2)2,

-ООС(СН3)С=СН2,

-ОСН2-СН(O)СН2,

-NH-CO-N-CO-(СН2)5,

-NH-COO-СН3, -NH-СОО-СН2-СН3, -NH-(СН2)3Si(OR)3,

-Sх-(СН2)3Si(OR)3, где х обозначает от 1 до 10, а

R обозначает метил, этил, пропил, бутил

-SH

л) силазаны типа

R обозначает алкил

R' обозначает алкил, винил

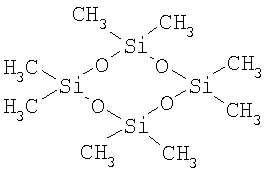

м) циклические полисилоксаны типа D3, D4, D5, где D3, D4 и D5 обозначают циклические полисилоксаны, включающие 3, 4 или 5 звеньев типа -O-Si(СН3)2-.

Например октаметилциклотетрасилоксан, т.е. D4

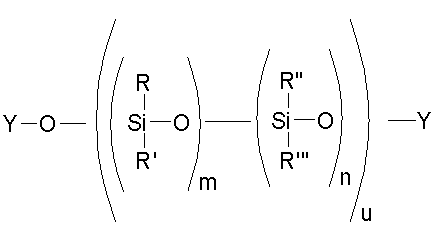

н) полисилоксаны или силиконовые масла типа

R обозначает алкил, такой как СNH2n+1, где n обозначает от 1 до 20, арил, такой как фенил и замещенные фенильные радикалы, (CH2)n-NH2, H

R' обозначает алкил, такой как СNH2n+1, где n обозначает от 1 до 20, арил, такой как фенил и замещенные фенильные радикалы, (CH2)n-NH2, H

R'' обозначает алкил, такой как СNH2n+1, где n обозначает от 1 до 20, арил, такой как фенил и замещенные фенильные радикалы, (CH2)n-NH2, H

R''' обозначает алкил, такой как СNH2n+1, где n обозначает от 1 до 20, арил, такой как фенил и замещенные фенильные радикалы, (CH2)n-NH2, H.

Кроме того, объектом изобретения является способ получения обладающего модифицированной поверхностью, легированного калием, приготовленного пирогенно диоксида кремния в соответствии с изобретением, характеризующийся тем, что приготовленный пирогенно диоксид кремния, легированный калием посредством аэрозоля, помещают в приемлемый смесительный сосуд, диоксид кремния опрыскивают с интенсивным перемешиванием необязательно сначала водой и/или разбавленной кислотой, а затем модифицирующим поверхность реагентом или смесью нескольких модифицирующих поверхность реагентов, и перемешивание необязательно продолжают в течение дальнейших от 15 до 30 мин с последующим отпуском термообработкой при температуре от 100 до 400°С в течение периода от 1 до 6 ч.

Вода, которую используют, может быть подкислена до значения рН с 7 до 1 кислотой, например соляной кислотой. Модифицирующий поверхность реагент, который используют, может быть растворен в приемлемом растворителе, таком как, например, этанол. Перемешивание и/или отпуск термообработкой можно проводить в атмосфере защитного газа, такого как, например, азот.

Кроме того, объектом изобретения является способ получения обладающего модифицированной поверхностью, приготовленного пирогенно диоксида кремния, легированного калием посредством аэрозоля в соответствии с изобретением, характеризующийся тем, что в условиях отсутствия кислорода диоксид кремния насколько это возможно гомогенно смешивают с модифицирующим поверхность реагентом, смесь вместе с небольшими количествами водяного пара и необязательно совместно с инертным газом нагревают до температур от 200 до 800°С, предпочтительно от 400 до 600°С, в ходе проведения непрерывного однопоточного процесса в камере для обработки, которая выполнена в форме вертикальной трубной печи, твердые и газообразные продукты взаимодействия друг от друга отделяют, после чего твердые продукты необязательно нейтрализуют и сушат.

Приготовленный пирогенно диоксид кремния, легированный калием посредством аэрозоля, может быть получен подачей аэрозоля в пламя, такое как используемое для получения пирогенетического диоксида кремния путем гидролиза в пламени по известному методу, гомогенным смешением аэрозоля перед реакцией с газообразной смесью для окисления в пламени или гидролиза в пламени, что обеспечивает полное взаимодействие в пламени аэрозоля/газообразной смеси, и выделение полученного легированного калием, приготовленного при сухой перегонке диоксида кремния из газообразного потока по известному методу, причем при этом в качестве исходного материала аэрозоля используют солевой раствор или суспензию, которая включает калиевую соль, аэрозоль готовят тонким распылением с помощью двойного сопла или аэрозольным генератором, предпочтительно по ультразвуковому методу, или получением аэрозолей разных типов.

Водный раствор хлорида калия может обладать концентрацией от 2,4 до 9,0 мас.% хлорида калия.

Способ гидролиза в пламени для получения пирогенетического диоксида кремния известен из Ullmanns Enzyklopädie der technischen Chemie, 4th Edition, том 21, с.464.

Способ получения приготовленного пирогенно диоксида кремния, легированного посредством аэрозоля, известен из DE 19650500.

В результате тонкого распределения легирующего компонента в аэрозоле и высоких температур (от 1000 до 2400°С) при последующем гидролизе в пламени, при котором в некоторых обстоятельствах дополнительно измельчают и/или плавят легирующие компоненты, во время образования пирогенетического диоксида кремния легирующая среда содержится в газовой фазе в тонко измельченной форме таким образом, что оказывается возможным гомогенное введение легирующего компонента в приготовленный при сухой перегонке диоксид кремния. Однако благодаря соответствующему выбору исходных солей и методу, по которому проводят процесс, возможно также достижение гомогенного распределения.

Далее, объектом изобретения является силиконовый каучук, который характеризуется тем, что в качестве наполнителя он включает гидрофобный пирогенетический диоксид кремния, легированный калием посредством аэрозоля в соответствии с изобретением.

Если гидрофобный пирогенетический диоксид кремния в соответствии с изобретением вводят в силиконовый каучук, то добиваются совершенно новых свойств силиконового каучука.

Благодаря добавляемому калию морфологию пирогенетического диоксида кремния изменяют таким образом, что срастание первичных частиц происходит в меньшей степени и, следовательно, достигается пониженное структурирование. Этот диоксид кремния может быть получен в соответствии с изложенным в DE 19650500.

Придание диоксиду кремния гидрофобности позволяет также вводить большое количество пирогенетических диоксидов кремния, обладающих большой площадью поверхности, благодаря чему неожиданно могут быть достигнуты превосходные реологические свойства, и вулканизаты проявляют неожиданно высокие прозрачность и механические харастеристики.

Для получения эластомеров можно использовать полидиметилсилоксаны, обладающие молекулярными массами от 400000 до 600000, которые готовят с добавлением регуляторов, таких как гексаметил- и дивинилтетраметилдисилоксаны, и несущие соответствующие концевые группы. С целью улучшить вулканизационное поведение, а также сопротивление разрастанию пореза, добавлением винилметилдихлорсилана (ВМДС) в главную цепь в качестве заместителей часто вводят небольшие количества (<1%) винильных групп.

Понятие HTV-силиконовый каучук служит для обозначения прозрачных как вода высоковязких саморазжижающихся на воздухе силиконовых полимеров, которые обладают вязкостью от 15 до 30 кПа и длиной цепи приблизительно в 10000 звеньев SiO. В качестве дополнительных компонентов силиконового каучука используют сшивающие агенты, наполнители, катализаторы, окрашивающие пигменты, препятствующие слипанию средства, пластификаторы, усилители адгезии.

В случае горячей вулканизации температуры переработки обычно находятся в интервале приблизительно от 140 до 230°С, тогда как холодную вулканизацию проводят при температурах от 20 до 70°С. В процессе вулканизации делают различие между пероксидной сшивкой, сшивкой присоединением и сшивкой реакцией конденсации.

Пероксидную сшивку осуществляют посредством свободнорадикального реакционного механизма, в котором пероксиды под действием температуры разлагаются на радикалы, которые связываются с винильными или метильными группами полисилоксанов и образуют при этом новые радикалы, которые затем связываются с другими полисилоксановыми цепями и таким образом приводят к пространственной сшивке. Воссоединение двух радикалов или возрастающее ограничение подвижности цепей с повышением степени сшивки приводит к завершению реакции сшивки.

В случае пероксидной сшивки в соответствии с методом переработки (например, экструзия, литье под давлением, прямое прессование) с целью адаптации скорости сшивки к конкретным условиям процесса переработки используют разные пероксиды. Так, например, для экструзии требуются очень высокие скорости сшивки, тогда как при изготовлении формованных изделий литьем под давлением или прямым прессованием с целью избежать начальной сшивки, когда наполняют матрицу, необходимы низкие скорости сшивки.

На структуру и, соответственно, также на физические свойства вулканизата оказывает влияние природа используемого пероксида. Диароилпероксиды (бис(2,4-дихлорбензоил)пероксид, дибензоилпероксид) сшивают как винильные, так и метальные группы. В случае диалкилпероксидов (дикуменилпероксид, 2,5-(дитрет-бутилперокси)-2,5-диметилгексан), с другой стороны, происходит сшивка фактически конкретно только винильных групп.

Твердость вулканизата по Шору можно до некоторой степени регулировать количеством пероксида в смеси. Когда количество пероксида увеличивают, благодаря более высокой плотности сшиваемых участков твердость по Шору возрастает. Однако передозировка пероксида приводит к уменьшению относительного удлинения при разрыве, предела прочности при разрыве и сопротивления разрастанию пореза. В зависимости от применения, пероксидная сшивка требует последующего отпуска термообработкой вулканизатов с целью уменьшить остаточную деформацию и удалить продукты расщепления пероксидов. В дополнение к типичному запаху ароматических соединений, который возникает преимущественно в случае дикуменилпероксида, эти продукты расщепления могут также вызвать ухудшение физических свойств вулканизатов (например, перевулканизацию в случае кислых продуктов расщепления).

В случае наполнителей следует делать различие между усиливающими и неусиливающими наполнителями.

Неусиливающие наполнители характеризуются крайне слабыми взаимодействиями с силиконовым полимером. Они включают мел, кварцевую муку, диатомовую землю, слюду, каолин, Al(ОН)3 и Fe2О3. Диаметры частиц составляют примерно 0,1 мкм. Их задачей является повышение вязкости смесей в невулканизованном состоянии и повышение твердости по Шору и модуля упругости вулканизованных каучуков. В случае поверхностно обработанных наполнителей могут быть также достигнуты улучшения прочности на раздир.

Усиливающие наполнители представляют собой преимущественно высокодисперсные диоксиды кремния, обладающие удельной площадью поверхности >125 м2/г. Усиливающие действие обусловлено связью между наполнителем и силиконовым полимером. Такие связи образуются между силанольными группами на поверхности диоксидов кремния (от 3 до 4,5 групп SiOH/нм2) и силанольными группами α,ω-дигидроксиполидиметилсилоксанов вследствие водородных мостиковых связей с кислородным атомом в силоксановой цепи. Эти взаимодействия наполнителя/полимера приводят к повышениям вязкости и изменениям температуры стеклования и поведения при кристаллизации. Наличие связей полимера/наполнителя приводит к улучшению механических свойств, но может также привести к креповому затвердеванию каучуков.

Тальк занимает среднее положение между усиливающими и неусиливающими наполнителями.

Наполнители используют, кроме того, для особых эффектов. К ним относятся повышение стойкости против теплового старения благодаря оксиду железа, оксиду циркония или цирконату бария.

В качестве дополнительных компонентов силиконовые каучуки могут включать катализаторы, сшивающие агенты, окрашивающие пигменты, препятствующие слипанию средства, пластификаторы и усилители адгезии.

Пластификаторы требуются, в частности, для достижения низкого модуля упругости. Внутренние усилители адгезии основаны на функциональных силанах, которые способны взаимодействовать, с одной стороны, с подложкой, а с другой стороны, со сшивой силиконового полимера (применение преимущественно в каучуках ВКТ-1).

Низкомолекулярные или мономерные богатые силанольными группами соединения (например, дифенилсиландиол, H2O) противодействуют креповому затвердеванию. Они предотвращают слишком сильное взаимодействие силиконовых полимеров с силанольными группами наполнителя более быстрой реакцией с наполнителем. Соответствующий эффект может быть также достигнут частичным покрытием наполнителя триметилсилильными группами (обработка наполнителя триметилсиланами).

Силоксановый полимер можно также модифицировать химически (фенильные полимеры, борсодержащие полимеры) или их смешивать с органическими полимерами (бутадиенстирольные сополимеры).

В предпочтительном варианте выполнения изобретения силиконовый каучук может представлять собой ЖСК-силиконовый каучук.

В смысле молекулярной структуры жидкий силиконовый каучук (ЖСК) практически соответствует HTV, но обладает средней длиной цепей молекул, которая меньше на коэффициент 6, и соответственно вязкостью, которая ниже на коэффициент 1000 (от 20 до 40 Па). Для переработчика доступными в равных количествах делают два компонента (А и Б), причем эти компоненты уже содержат наполнители, вулканизующие вещества и необязательно другие добавки.

В качестве наполнителей при этом используют такие же диоксиды кремния и добавки, как в смесях HTV. Если должно быть достигнуто гомогенное распределение, низкая вязкость исходного полимера требует особенно интенсивного введения и тщательного перемешивания в специально разработанных смесительных установках. С целью упростить поглощение наполнителя и с целью избежать крепового затвердевания диоксиду кремния придают полную гидрофобность - в большинстве случаев in situ во время процесса смешения и с использованием гексаметилдисилазана (ГМДС, также ГМДЗ).

Вулканизацию смесей ЖСК проводят посредством гидросилилирования, т.е., другими словами, присоединением метилгидросилоксанов (обладающих по меньшей мере 3 группами SiH в молекуле) к винильной группе полимера с катализом посредством комплексов Pt(0) в количествах, выражаемых в част./млн, сшивающим агентом и катализатором, содержащимся в подаваемых отдельных компонентах. Преждевременное начало вулканизации после смешения этих компонентов и установления жизнеспособности примерно 3 дня при комнатной температуре предотвращают особые ингибиторы, например 1-этинил-1-циклогексанол. Доли можно регулировать в существенном диапазоне посредством платины и концентрации ингибитора.

Смеси ЖСК все более широко используют при получении электропроводящих силиконовых каучуковых продуктов, поскольку для сшивки присоединением, в противоположность пероксидной вулканизации, которая обычна в случае HTV, печные сажи (в предпочтительном варианте в смесях HTV используют ацетиленовую сажу) помех не создают. Электропроводящие печные сажи могут быть введены смешением и распределены с большей легкостью, чем графит или металлический порошок, причем предпочтение отдают серебру. Силиконовый каучук в соответствии с изобретением обладает следующими преимуществами: Испытания на ЖСК (жидкий силиконовый каучук) показывают, что гидрофобные легированные оксиды примеров 5 и 6 в соответствии с изобретением проявляют очень хорошие характеристики введения и диспергирования в сравнении с аэросилами (коллоидные диоксиды кремния), обладающими такой же или аналогичной площадью поверхности, а смеси обладают значительно более низкими вязкостями и пределами текучести. Так, в частности, преимуществом вулканизатов является резко выраженная высокая прозрачность.

В случаях гидрофобных легированных калием оксидов кремния в соответствии с изобретением существует возможность для применения материалов, которые уже обеспечивают крайне низкие вязкости и пределы текучести благодаря их низкой степени структурирования. Благодаря своей гидрофобной природе они могут быть очень легко и быстро введены и диспергированы. Соответственно, их не подвергают воздействию высокосдвиговых усилий во время приготовления силиконовой каучуковой смеси. Дополнительным преимуществом для потребителя является экономия в отношении затрат на энергию и материал. Кроме того, силиконовые каучуки в соответствии с изобретением проявляют улучшенные оптические свойства в виде очень высокой прозрачности.

Примеры

Приготовление порошков с низкой степенью структурирования. Применяют такое же устройство горелки, как описанное в DE 19650500.

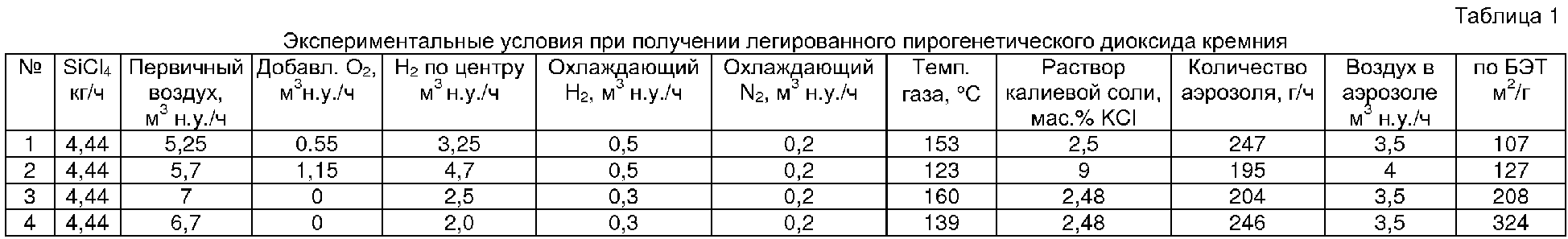

Пример 1

Легирование аэрозолем, приготовленным из раствора хлорида калия

4,44 кг/ч SiCl4 выпаривают при примерно 130°С и переводят в центральную трубку горелки в соответствии с DE 19650500. Дополнительно в эту трубку направляют 3,25 м3/ч (в нормальных условиях, м3 н.у./ч) водорода, а также 5,25 м3 н.у./ч х1воздуха и 0,55 м3 н.у./ч кислорода. Эта газообразная смесь перетекает из внутреннего сопла горелки и сгорает в камере горелки охлаждаемой водой жаровой трубки. С целью избежать спекания в рубашку сопла, которая окружает центральное сопло, дополнительно подают 0,5 м3 н.у./ч (охлаждающая рубашка) водорода и 0,2 м3 н.у./ч азота.

В жаровую трубку, в которой создается несколько пониженное давление, из окружающей среды дополнительно втягиваются 40 м3 н.у./ч воздуха.

Второй газообразный компонент, который вводят в соосную трубку, состоит из аэрозоля, приготовленного из 2,5%-ного водного солевого раствора KCl. Используемый аэрозольный генератор представляет собой двойное сопло, производительность которого по атомизированному материалу составляет 247 г/ч аэрозоля. Этот водный солевой аэрозоль направляют по нагреваемым снаружи трубкам с помощью 3,5 м3 н.у./ч воздушного носителя, и он покидает внутреннее сопло с температурой на выходе 153°С. Таким образом содержащий калиевую соль аэрозоль вводят в пламя, и соответственно изменяются свойства полученного пирогенетического диоксида кремния.

После гидролиза в пламени реакционные газы и приготовленный пирогенетический диоксид кремния, легированный калием (оксидом), отводят по охлаждающей системе с приложением пониженного давления, и газообразный поток с частицами тем самым охлаждают до температуры приблизительно от 100 до 160°С. Твердый материал выделяют из направляемого в отход газообразного потока на фильтре или в циклоне. Полученный пирогенетический диоксид кремния, легированный оксидом калия, получают в форме тонкодисперсного белого порошка. На последующей стадии остаточные количества соляной кислоты, налипающей на диоксид кремния, удаляют при температурах от 400 до 700°С обработкой содержащим воздух водяным паром.

Удельная площадь поверхности по БЭТ полученного пирогенетического диоксида кремния составляет 107 м2/г. Содержание аналитически определенного оксида калия составляет 0,18 мас.%. Условия получения сведены в таблицу 1. Параметры пламени указаны в таблице 2, а дополнительные аналитические данные полученного диоксид кремния представлены в таблице 3.

Пример 2

Легирование аэрозолем, приготовленным из раствора хлорида калия. Применяемый метод аналогичен приведенному в примере 1:

4,44 кг/ч SiCl4 выпаривают при примерно 130°С и переводят в центральную трубку горелки в соответствии с DE 19650500. Дополнительно в эту трубку направляют 4,7 м3 н.у./ч водорода, а также 5,7 м3 н.у./ч воздуха и 1,15 м3 н.у./ч кислорода. Эта газообразная смесь перетекает из внутреннего сопла горелки и сгорает в камере горелки охлаждаемой водой жаровой трубки. С целью избежать спекания в рубашку сопла, которая окружает центральное сопло, дополнительно подают 0,5 м3 н.у./ч (охлаждающая рубашка) водорода и 0,2 м3 н.у./ч азота.

В жаровую трубку, в которой создается несколько пониженное давление, из окружающей среды дополнительно втягиваются 25 м3 н.у./ч воздуха.

Второй газообразный компонент, который вводят в соосную трубку, состоит из аэрозоля, приготовленного из 9%-ного водного солевого раствора KCl. Используемый аэрозольный генератор представляет собой двойное сопло, производительность которого по атомизированному материалу составляет 197 г/ч аэрозоля. Этот водный солевой аэрозоль направляют по нагреваемым снаружи трубкам с помощью 4 м3 н.у./ч воздушного носителя, и он покидает внутреннее сопло с температурой на выходе 123°С. Введенный таким образом содержащий калиевую соль аэрозоль соответственно изменяет свойства полученного пирогенетического диоксида кремния.

После гидролиза в пламени реакционные газы и приготовленный пирогенетический легированный диоксид кремния отводят по охлаждающей системе с приложением пониженного давления, и газообразный поток с частицами тем самым охлаждают до температуры приблизительно от 100 до 160°С. Твердый материал выделяют из направляемого в отход газообразного потока на фильтре или в циклоне. Полученный пирогенетический диоксид кремния, легированный калием (оксидом), получают в форме тонкодисперсного белого порошка. На последующей стадии остаточные количества соляной кислоты, налипающей на легированный диоксид кремния, удаляют при температурах от 400 до 700°С обработкой содержащим воздух водяным паром.

Удельная площадь поверхности по БЭТ пирогенетического диоксида кремния составляет 127 м2/г.

Условия получения сведены в таблицу 1. Параметры пламени указаны в таблице 2, а дополнительные аналитические данные полученного диоксида кремния представлены в таблице 3.

Пример 3

Легирование аэрозолем, приготовленным из раствора хлорида калия

4,44 кг/ч SiCl4 выпаривают при примерно 130°С и переводят в центральную трубку горелки в соответствии с DE 19650500. Дополнительно в эту трубку направляют 2,5 м3 н.у./ч водорода, а также 7 м3 н.у./ч кислорода. Эта газообразная смесь перетекает из внутреннего сопла горелки и сгорает в камере горелки охлаждаемой водой жаровой трубки. С целью избежать спекания в рубашку сопла, которая окружает центральное сопло, дополнительно подают 0,3 м3 н.у./ч (охлаждающая рубашка) водорода и 0,2 м3 н.у./ч азота.

В жаровую трубку, в которой создается несколько пониженное давление, из окружающей среды дополнительно втягиваются 45 м3 н.у./ч воздуха.

Второй газообразный компонент, который вводят в соосную трубку, состоит из аэрозоля, приготовленного из 2,48%-ного водного солевого раствора KCl. Используемый аэрозольный генератор представляет собой двойное сопло, производительность которого по атомизированному материалу составляет 204 г/ч аэрозоля. Этот водный солевой аэрозоль направляют по нагреваемым снаружи трубкам с помощью 3,5 м3 н.у./ч воздушного носителя, и покидает внутреннее сопло с температурой на выходе 160°С. Введенный таким образом содержащий калиевую соль аэрозоль соответственно изменяет свойства полученного пирогенетического диоксида кремния.

После гидролиза в пламени реакционные газы и приготовленный пирогенетический диоксид кремния, легированный калием (оксидом), отводят по охлаждающей системе с приложением пониженного давления, и газообразный поток с частицами тем самым охлаждают до температуры приблизительно от 100 до 160°С. Твердый материал выделяют из направляемого в отход газообразного потока на фильтре или в циклоне. Полученный пирогенетический диоксид кремния, легированный калием (оксидом), получают в форме тонкодисперсного белого порошка. На последующей стадии остаточные количества соляной кислоты, налипшей на диоксид кремния, удаляют при температурах от 400 до 700°С обработкой содержащим воздух водяным паром.

Удельная площадь поверхности по БЭТ полученного пирогенетического диоксида кремния составляет 208 м2/г. Содержание аналитически определенного оксида калия составляет 0,18 мас.%.

Условия получения сведены в таблицу 1. Параметры пламени указаны в таблице 2, а дополнительные аналитические данные полученного диоксида кремния представлены в таблице 3.

Пример 4

Легирование аэрозолем, приготовленным из раствора хлорида калия

4,44 кг/ч SiCl4 выпаривают при примерно 130°С и переводят в центральную трубку горелки известной конструкции в соответствии с DE 19650500. Дополнительно в эту трубку направляют 2,0 м3 н.у./ч водорода, а также 6,7 м3 н.у./ч воздуха. Эта газообразная смесь перетекает из внутреннего сопла горелки и сгорает в камере горелки охлаждаемой водой жаровой трубки. С целью избежать спекания в рубашку сопла, которая окружает центральное сопло, дополнительно подают 0,3 м3 н.у./ч (охлаждающая рубашка) водорода и 0,2 м3 н.у./ч азота.

В жаровую трубку, в которой создается несколько пониженное давление, из окружающей среды дополнительно втягиваются 35 м3 н.у./ч воздуха. Второй газообразный компонент, который вводят в соосную трубку, состоит из аэрозоля, приготовленного из 2,48%-ного водного солевого раствора KCl. Используемый аэрозольный генератор представляет собой двойное сопло, производительность которого по атомизированному материалу составляет 246 г/ч аэрозоля. Этот водный солевой аэрозоль направляют по нагреваемым снаружи трубкам с помощью 3,5 м3 н.у./ч воздушного носителя, и он покидает внутреннее сопло с температурой на выходе 160°С. Введенный таким образом, содержащий калиевую соль аэрозоль вводят в пламя, и соответственно изменяются свойства полученного пирогенетического диоксида кремния.

После гидролиза в пламени реакционные газы и приготовленный пирогенетический диоксид кремния, легированный калием (оксидом), отводят по охлаждающей системе с приложением пониженного давления, и газообразный поток с частицами тем самым охлаждают до температуры приблизительно от 100 до 160°С. Твердый материал выделяют из направляемого в отход газообразного потока на фильтре или в циклоне.

Полученный пирогенетический диоксид кремния, легированный калием (оксидом), получают в форме тонкодисперсного белого порошка. На последующей стадии остаточные количества соляной кислоты, налипающей на легированный диоксид кремния, удаляют при температурах от 400 до 700°С обработкой содержащим воздух водяным паром.

Удельная площадь поверхности по БЭТ полученного пирогенетического диоксида кремния составляет 324 м2/г. Содержание аналитически определенного оксида калия составляет 0,18 мас.%.

Условия получения сведены в таблицу 1. Параметры пламени указаны в таблице 2, а дополнительные аналитические данные полученного диоксида кремния представлены в таблице 3.

Пояснение:

Первичный воздух означает количество воздуха в центральной трубке; H2 по центру означает водород в центральной трубке; Темп. газа означает температуру газа в сопле центральной трубки; Количество аэрозоля означает массовую скорость потока солевого раствора, преобразованного в аэрозольную форму; Воздух в аэрозоле означает количество газообразного носителя (воздуха) в аэрозоле.

Пояснение: Гамма по центру означает долю водорода в центральной трубке; Лямбда по центру означает долю кислорода в центральной трубке; точные расчеты и определение значений гаммы и лямбды см. ЕР 0855368; vkнорм. означает скорость истечения в обычных условиях (273 K, 1 ат).

Пояснение: рН 4%-ной сус. является значением рН 4%-ной водной суспензии; ДБФ означает абсорбцию дибутилфталата, б.к. означает, что устройство не определяет конечной точки.

Примеры

Процесс придания гидрофобности

Пример получения 5

2,5 кг гидрофильного легированного К диоксида кремния, описанного в примере 3, помещают в смеситель и опрыскивают с интенсивным перемешиванием вначале 0,125 кг воды, а затем с помощью двойного сопла 0,3 кг гексаметилдисилазана. Когда опрыскивание завершают, перемешивание продолжают в течение дальнейших 15 мин с последующим отпуском термообработкой в течение 5 ч при 25°С, а затем в течение 2 ч при 120°С.

Пример получения 6

2,5 кг гидрофильного легированного К диоксида кремния, описанного в примере 4, помещают в смеситель и опрыскивают с интенсивным перемешиванием вначале 0,125 кг воды, а затем с помощью двойного сопла 0,45 кг гексаметилдисилазана. Когда опрыскивание завершают, перемешивание продолжают в течение дальнейших 15 мин с последующим отпуском термообработкой в течение 5 ч при 25°С, а затем в течение 2 ч при 120°С.

Испытание гидрофобных пирогенетических диоксидов кремния, легированных калием в соответствии с изобретением, в силиконовом каучуке

Продукты из таблицы 4 испытывают в ЖСК-силиконовой композиции. В качестве сравнительного материала используют гидрофильные исходные продукты из аэросила (приготовленный при сухой перегонке диоксид кремния), обладающие сопоставимой удельной площадью поверхности.

ЖСК-силиконовый каучук

В планетарной установке для растворения 20% диоксида кремния вводят с низкой скоростью (50/500 мин-1 планетарный смеситель/плита установки для растворения) и затем в течение 30 мин с высокой скоростью диспергируют (100/2000 мин-1). После введения смесь образует текучую массу низкой вязкости. После 30-минутного диспергирования вязкость слегка понижается.

В то время как эти гидрофильные исходные продукты не могли бы быть введены по такому методу или могли бы быть введены только в низкой концентрации, продукты примеров 5 и 6 могут быть легко введены и проявляют бесспорно хорошую смачиваемость и очень низкие реологические свойства; так, в частности, предел текучести, как его определяют по текучести, близок к 0 Па.

При такой же концентрации гидрофобные сравнительные диоксиды кремния не могут быть введены вследствие слишком высокого сгущающего эффекта (таблица 5).

Затем смеси сшивают, причем стандартную рецептуру (оптимизированную для гидрофобного наполнителя, проявляющего при сушке потерю не больше 0,3%) меняют таким образом, что количество сшивающего вещества (катализатор и ингибитор остаются неизменными) возрастает в соответствии с более высокой потерей при сушке используемых гидрофильных наполнителей.

Результаты механического и оптического испытаний сведены в таблицу 6. Следует особо упомянуть экстраординарно высокую прозрачность смеси в соответствии с примером 6, которая не может быть достигнута с использованием любого другого продукта. Также неожиданными являются высокое сопротивление разрастанию пореза смеси, включающей диоксиды кремния в соответствии с изобретением.

Реферат

Изобретение относится к получению гидрофобного пирогенетического диоксида кремния и к его применению в силиконовом каучуке. Гидрофобный диоксид кремния получен пирогенно по методу окисления в пламени или, что предпочтительно, гидролиза в пламени, и содержит от 0,000001 до 40 мас.% калия. Легированный калием посредством аэрозоля гидрофобный диоксид кремния может быть поверхностно модифицирован с использованием одного или нескольких соединений. Предложены способы получения такого диоксида кремния и силиконовый каучук, содержащий его в качестве наполнителя. Изобретение позволяет повысить сопротивление разрастанию пореза и прозрачность после сшивания смеси жидкого силиконового каучука. 6 н. и 2 з.п. ф-лы, 6 табл.

Формула

а) органосиланы типа (RO)3Si(CnH2n+1) и (RO)3Si(CnH2n-1),

R обозначает алкил,

n обозначает от 1 до 20

б) органосиланы типа R'x(RO)ySi(CnH2n+1) и R'x(RO)ySi(CnH2n-1),

R обозначает алкил,

R' обозначает алкил,

R' обозначает циклоалкил,

n обозначает от 1 до 20,

х+у обозначают 3,

х обозначает 1, 2,

у обозначает 1, 2,

в) галоорганосиланы типа Х3Si(СNH2n+1) и Х3Si(СNH2n-1),

Х обозначает Cl, Br,

n обозначает от 1 до 20,

г) галоорганосиланы типа X2(R')Si(CnH2n+1) и X2(R')Si(CnH2n-1),

X обозначает Cl, Br,

R' обозначает алкил,

R' обозначает циклоалкил,

n обозначает от 1 до 20

д) галоорганосиланы типа X(R')2Si(CnH2n+1) и X(R')2Si(CnH2n-1),

Х обозначает Cl, Br,

R' обозначает алкил,

R' обозначает циклоалкил,

n обозначает от 1 до 20,

е) органосиланы типа (RO)3Si(СН2)m-R',

R обозначает алкил,

m обозначает от 0,1 до 20,

R' обозначает метил, арил (например, -С6Н5, замещенные фенильные радикалы), -C4F9, OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2, -NH2,=N3, -SCN, -СН=СН2, -NH-СН2-СН2-NH2, -N-(СН2-СН2-NH2)2,

-ООС(СН3)С=СН2,

-ОСН2-СН(O)СН2,

-NH-CO-N-CO-(СН2)5,

-NH-COO-СН3, -NH-СОО-СН2-СН3, -NH-(СН2)3Si(OR)3, -Sх-(СН2)3Si(OR)3,

где х обозначает от 1 до 10, а

R обозначает алкил, такой как метил, этил, пропил, бутил,

-SH,

-NR'R''R''' (R' обозначает алкил, арил; R'' обозначает Н, алкил, арил; R''' обозначает Н, алкил, арил, бензил, C2H4NR'''' R''''', где R'''' обозначает алкил, а R''''' обозначает Н, алкил),

ж) органосиланы типа (R'')x(RO)ySi(СН2)m-R'

R'' обозначает алкил, х+у обозначают 2,

обозначает циклоалкил, х обозначает 1, 2, у обозначает 1, 2,

m обозначает от 0,1 до 20,

R' обозначает метил, арил (например, -С6Н5, замещенные фенильные радикалы),

-C4F9, -OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2,

-NH2, =N3, -SCN, -CH=СН2, -NH-СН2-СН2-NH2,

-N-(СН2-СН2-NH2)2,

-ООС(СН3)С=СН2,

-ОСН2-СН(O)СН2,

-NH-CO-N-CO-(СН2)5,

-NH-COO-СН3, -NH-COO-СН2-CH3, -NH-(СН2)3Si(OR)3, -Sx-(СН2)3Si(OR)3,

где х обозначает от 1 до 10, а R обозначает алкил, такой как метил, этил, пропил, бутил,

-SH, -NR'R''R''' (R' обозначает алкил, арил; R'' обозначает Н, алкил, арил; R''' обозначает Н, алкил, арил, бензил, C2H4NR'''' R''''', где R'''' обозначает алкил, а R''''' обозначает Н, алкил),

з) галоорганосиланы типа Х3Si(СН2)m-R',

Х обозначает Cl, Br,

m обозначает от 0,1 до 20,

R' обозначает метил, арил (например, -С6Н5, замещенные фенильные радикалы),

-C4F9, -OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2,

-NH2, =N3, -SCN, -СН=СН2,

-NH-СН2-СН2-NH2,

-N-(СН2-СН2-NH2)2,

-ООС(СН3)С=СН2,

-ОСН2-СН(O)СН2,

-NH-CO-N-CO-(СН2)5,

-NH-COO-СН3, -NH-COO-СН2-CH3, -NH-(СН2)3Si(OR)3, -Sх-(СН2)3Si(OR)3,

где х обозначает от 1 до 10, а R обозначает алкил, такой как метил, этил, пропил, бутил,

-SH,

и) галоорганосиланы типа (R)X2Si(СН2)m-R',

Х обозначает Cl, Br,

R обозначает алкил, такой как метил, этил, пропил,

m обозначает от 0,1 до 20,

R' обозначает метил, арил (например, -С6Н5, замещенные фенильные радикалы),

-C4F9, -OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2, -NH2, =N3, -SCN,

-СН=СН2, -NH-СН2-СН2-NH2, -N-(СН2-СН2-NH2)2,

-ООС(СН3)С=СН2,

-ОСН2-СН(O)СН2,

-NH-CO-N-CO-(СН2)5,

-NH-COO-СН3, -NH-СОО-СН2-СН3, -NH-(СН2)3Si(OR)3, -Sх-(СН2)3Si(OR)3,

где х обозначает от 1 до 10, а R обозначает алкил, такой как метил, этил, пропил, бутил,

-SH,

к) галоорганосиланы типа (R)2X Si(СН2)m-R',

X обозначает Cl, Br,

R обозначает алкил,

m обозначает от 0,1 до 20,

R' обозначает метил, арил (например, -С6Н5, замещенные фенильные радикалы),

-C4F9, -OCF2-CHF-CF3, -С6F13, -O-CF2-CHF2, -NH2, =N3, -SCN,

-СН=СН2,

-NH-СН2-СН2-NH2, -N-(СН2-СН2-NH2)2,

-ООС(СН3)С=СН2,

-ОСН2-СН(O)СН2,

-NH-CO-N-CO-(СН2)5,

-NH-COO-СН3,

-NH-COO-СН2-CH3, -NH-(СН2)3Si(OR)3, -Sx-(СН2)3Si(OR)3,

где х обозначает от 1 до 10, a R обозначает алкил, такой как метил, этил, пропил, бутил,

-SH,

л) силазаны типа

R обозначает алкил, R' обозначает алкил, винил

м) циклические полисилоксаны типа D3, D4, D5, например октаметилциклотетрасилоксан, т.е. D4

н) полисилоксаны или силиконовые масла типа

m обозначает 0, 1, 2, 3, … ∞,

n обозначает 0, 1, 2, 3, … ∞,

u обозначает 0, 1, 2, 3, … ∞,

Y обозначает СН3, Н, CnH2n+1, n обозначает от 1 до 20,

Y обозначает HSi(СН3)2, Si(CH3)2(ОСН3),

Si(СН3)3, Si(СН3)2OH, Si(CH3)2(CnH2n+1), n обозначает от 1 до 20;

R обозначает алкил, арил, (СН2)n-NH2, Н,

R' обозначает алкил, арил, (СН2)n-NH2, Н,

R'' обозначает алкил, арил, (СН2)n-NH2, Н,

R''' обозначает алкил, арил, (СН2)n-NH2, Н.

Комментарии