Покрытие на основе двуокиси кремния для повышенной гидрофильности - RU2519258C2

Код документа: RU2519258C2

Описание

Область изобретения

Настоящее изобретение относится к составу покрытия на основе наночастиц двуокиси кремния, который может использоваться для нанесения на обработанные поверхности, в основном на поверхности, таких как термопластик или термореактивный пластик, для красок и покрытий на основе сшитых полимеров или для керамики или стекла.

Составы покрытия могут использоваться, чтобы обеспечить гидрофильность основания, водопроницаемость, естественную сушку, устойчивость к загрязнениям и легкость в очистке.

Предпосылки изобретения

Изделия, которые имеют гидрофильные поверхности, пригодны для многих сфер применения. В различных средах пыль, грязь, масляные вещества и растворители являются основными загрязнителями, которые постоянно образовывают осадок или из сухого состояния, или из жидкости, например, дождевая вода на объектах, таких как транспортные средства, дорожные знаки, здания и тому подобное. Гидрофильные защитные поверхности могут снизить или устранить данные загрязнения и обеспечить легкость очистки поверхности - без использования моющих и мыльных средств. Дополнительно, гидрофильные поверхности могут также быть предусмотрены для воды, в форме дождевых осадков или водораспылителей, которые можно эффективно устранить, которые в результате обеспечат более легкую очистку или сушку. Это может привести к более чистым поверхностям посредством уменьшения загрязненности и предотвращения образования водных пятен, оставшихся от концентрации загрязнений и пыли от окружающей среды или микроэлементов жесткой воды во время сушки отдельных водных капель.

Дополнительно, гидрофильные поверхности могут снизить тенденцию атмосферной влажности для конденсации и вызвать потускнение.

Обычные защитные средства для поверхности, как, например, те, которые используются для защиты окрашенных поверхностей транспортных средств, обычно обеспечивают достаточную гидрофобную поверхность, то есть поверхность с низкой энергией поверхности, угол контакта с самым высоким уровнем воды, и обычное проявление, известное как «вспенивание воды». Это вызывает нежелательное создание водных капель посредством увеличения тенденции разбрызгивания воды отдельными каплями в отличие от устранения и естественной сушки.

Краткое описание изобретения

Данная информация относится к составу покрытия, включающему водоэмульсионную краску, с уровнем pH менее чем 7,5 наночастиц двуокиси кремния, которые имеют среднее значение диаметра 40 нанометров или менее, олигомер алкоксисилан; кремнийорганический аппрет; и на выбор, комплексообразующий агент металл β-дикетон. Предпочтительно, состав покрытия имеет уровень pH менее чем 5, при добавлении кислоты с pKa<5, и возможно <2,5, предпочтительнее <1.

Настоящее изобретение обеспечивает защитное покрытие для поверхностей, которое относительно устойчивее, более устойчивое к загрязнениям, и его легче очищать, чем саму поверхность основы. Настоящее изобретение включает и способ, и состав для использования при подготовке изделия, имеющего покрытие, предпочтительно использовать покрытие для жестких поверхностей и покрытие с толщиной более чем один слой (который обычно толще чем приблизительно 15 ангстрем толщиной), нанесенное на данную поверхность. Материал для покрытия обычно должен быть нанесен в количестве, которое не воздействует неблагоприятно на внешний вид и оптические свойства изделия.

Данная информация далее описывает изделие, имеющее покрытие, в частности полимерное покрытие, или металл, или полимерное покрытие с одним слоем или несколькими слоями полимерного покрытия с покрытием на основе наночастиц двуокиси кремния сверху. Покрытие включает основное покрытие на основе наночастиц двуокиси кремния, которые прикреплены с помощью вяжущего материала, сшитого ионами двуокиси кремния, частицы, которые имеют средний первичный размер частиц приблизительно 40 нанометров для грунтовочного слоя.

Хотя способы обработки гидрофильной поверхности известны, многие выполняют его в сложных условиях во внешней среде, например, на транспортных средствах и дорожных знаках. Более того, для безопасного применения, естественной сушки и твердения данные способы обработки необходимо применять при температурах окружающей среды без использования прокалки, излучения или других активных процессов твердения. Данные покрытия, в основном, создаются на основе воды, чтобы соответствовать нормативной документации окружающей среды (США ЕРА 40 C.F.R.51.100(s) и другие), которые запрещают продукты, содержащие летучие органические вещества (VOC) более чем 20% массовой доли состава, в зависимости от своих целей и способа применения. Однако известные составы для наружных поверхностей, в основном, те, которые созданы на основе химического анализа конденсации силоксановых соединений, являются нестабильными в присутствии воды и при большинстве значений уровня pH и обычно создают гелевидную суспензию или осадок, который представляет собой покрытия плохого качества.

Обычно покрытые поверхности, которые должны обрабатываться, такие как крашеные поверхности транспортных средств, дорожные знаки и другие наружные приспособления, имеют гидрофобные или энергосберегающие поверхности. Покрытия на основе водонепроницаемых составов имеют низкое содержание органических растворителей, которые сложно применять для гидрофобных поверхностей, из-за неспособности кроющих составов распределяться и увлажнять гидрофобные поверхности. Использование поверхностно-активных веществ или увлажняющих агентов для воздействия на соответствующее увлажнение и распределения водонепроницаемого кроющего состава может привести к помутнению высушенного покровного слоя и снизить прилипание к грунтовочному слою, приводя к значительному снижению прочности.

Другая проблема, возникающая с гидрофильными покрытиями, особенно покрытиями на основе двуокиси кремния, это очень сложная природа химического состава поверхности, химическая реакция и химическое расщепление коллоидальной двуокиси кремния и пленок на основе коллоидальной двуокиси кремния. Например, взаимодействие ионов с поверхностью на основе двуокиси кремния неполностью понимаются несмотря на обширные исследования (Смотрите Iler «Химический анализ двуокиси кремния», Джон Вили, 1979, стр.665). Несмотря на данные сложности водораспределительная пленка на основе двуокиси кремния, которая имеет усиленную прочность, обеспечивается в соответствии с изобретением, описанным ниже.

Составы покрытия, описанные в данном документе, могут полностью пропитываться и распределяться по гидрофобной обработанной поверхности, в частности полимерных покрытий. Высушенные покрытия хорошо прилипают к различным обработанным покрытиям, в частности полимерным обработанным покрытиям, и могут обеспечить данные покрытия прочной гидрофильной поверхностью, которая является поверхностью, показывающей угол контакта с водой менее чем 50° даже для поверхностей, которые имеют, при необработанном состоянии, углы контакта с водой сверх 50°. Покрытия, которые были нанесены с помощью данных составов, могут далее представлять водоустойчивые и механически прочные гидрофильные поверхности для обработки, такие как стекло, полимерные и окрашенные обработанные поверхности. Более того, покрытия могут служить защитными слоями и демонстрировать устранение органических и неорганических загрязнений, включая дорожную грязь, пыль, масляные загрязнения и другую грязь, и уменьшение или отставание определенных загрязнений, таких как цветочная пыльца. Гидрофильная природа покрытий обычно приводит к развальцовыванию, перемещению сверх налегающей грязи и других загрязнений и может дополнительно задерживать прилипание загрязнений.

Покрытие может также иметь противоореольные свойства и антистатические свойства для полимерной пленки и листовых материалов, которые подвергаются статическому воздействию и могут обеспечивать устойчивость к истиранию и сопротивление скольжению для полимерных материалов, таких как пленка и листовые материалы, таким образом, усовершенствования свойства обработки. Дополнительно, данные поверхности могут уменьшать или устранять образование водных капель, после того, как вода высыхает на данных обработанных поверхностях.

Способ, предложенный в изобретении, может включать незначительные количества растворителей и не нуждаться в поверхностно-активных средствах для нанесения на грунтовочный слой, и, следовательно, являются менее опасными и находятся в пределах установленных ограничений для использования летучих органических веществ (VOC). Другие преимущества включают равномерность покрытия, лучшее прилипание к грунтовочному слою, лучшая прочность покрытия, значительные антиотражающие свойства и повышенный коэффициент пропускания, а также обеспечение гидрофильности, легкости очистки поверхности, благодаря которой загрязнения могут отставать.

Подробное описание

Данная информация представляет состав покрытия, включающий водоэмульсионную краску с уровнем pH менее чем 7,5 (предпочтительно менее чем 5, еще более предпочтительно менее чем 4) на основе наночастиц двуокиси кремния, которые имеют среднее значение диаметра частиц 40 нанометров или меньше; олигомер алкоксисилан; кремнийорганический аппрет; и на выбор комплексообразующий агент металл β-дикетон. Предпочтительно, чтобы состав покрытия имел уровень pH менее чем 5, при добавлении кислоты с pKa менее чем 5 и возможно менее чем 2,5, более предпочтительно менее чем 1. В некоторых соединениях состав покрытия включает продукт реакции, олигомера алкоксисилана и связывающее средство кремнеуглеводорода.

Дальнейшая информация описывает способ нанесения покрытия на обработанное покрытие, которое включает слой с составом покрытия и естественную сушку покрытия. Покрытия, которые образуются из состава покрытия, частично подходят для обеспечения гидрофильных поверхностей. В результате покрытия могут обеспечить легкую очистку поверхности, с помощью которой загрязнения могут быть устранены проточной водой с минимальными усилиями и без чистки щеткой. Данные поверхности впитывают и распределяют влагу и воду по обработанной поверхности. Данные поверхности используются в автомобильной промышленности, судостроении и имеют бытовое назначение, в которых субстраты, такие как стекло, окрашенные поверхности и поверхности с прозрачным слоем, и жесткие или полимерные листовые материалы могут служить как гидрофильные. Применения покрытия могут включать нанесение на автомобильные панели кузова, лобовое стекло, корпус лодки, грузовые поверхности, окна из гибкого и жесткого полимерного материала для автомобильного и морского транспорта, поверхности фарфоровых и керамических изделий и высокие длинные кухонные столы.

Хотя составы покрытия по предложенному изобретению могут быть полностью подготовлены и применяться при любом уровне pH ниже значения 7.5, было определено, что значения ниже уровня pH, в частности ниже значения pH≈5, предпочтительно ниже pH≈4, а еще более предпочтительно, чтобы уровень pH≈3.5, чтобы покрытия могли промокать и распределяться по гидрофобной грунтованной поверхности. Кроющие составы, которые в основном водонепроницаемые, имеют значительно улучшенную стабильность во время хранения, т.е. устойчивость к накапливанию частиц и помутнению.

Не рассматривая теорию, предполагается, что составы покрытий, которые содержат наночастицы двуокиси кремния вместе с реактивным олигомером алкоксисилана, кремнийорганическим аппретом и на выбор комплексообразующим агентом металл β-дикетона способны создать частичную линейную структуру на основе связей, пока они находятся в состоянии жидкой суспензии. Структура такого типа может усовершенствовать способность данных поверхностей пропитывать и распределять жидкость на гидрофобных поверхностях неодновременно, образовывая гелевое покрытие.

Однако в момент образования сети может образовываться накопление, гелеобразование и возникновение осадочных частиц в растворе покрытия, который снижает способность пропитывания и создает нежелательные покрытия, наполненные частицами. Как ни удивительно, использование кроющих составов с низким уровнем pH, может привести к образованию накопления, гелеобразованию и осаждению частиц, при поддерживании гидрофильных свойств. Полученные покрытия во многих исполнениях представляют лучшую прочность и внешний вид; в частности, многие исполнения данных покрытий не имеют оптических дефектов, известных как иридесценция или эффект радужной пленки, вызванный внутренней оптической интерференцией на покрытии и от неравномерной поверхности покрытия. Это может наблюдаться даже при концентрации разбавленного раствора менее чем 1,5% твердых частиц.

Наночастицы двуокиси кремния в данном составе являются дисперсиями двуокиси кремния субмикронного размера наночастиц в водной среде или в водных органических смесях растворителей, которые имеют средний диаметр частиц, равный 40 нанометров или менее, предпочтительно 20 нанометров или менее или более предпочтительно 10 нанометров или менее. Средний размер частиц может быть определен с помощью просвечивающей электронной микроскопии.

В некоторых соединениях наночастицы двуокиси кремния не являются поверхностно-модифицированными. В других соединениях поверхностно-модифицированные наночастицы могут обеспечить улучшенную равномерность дисперсии. Предполагается, что модификация поверхности увеличивает пространственное или электростатическое стабилизационное воздействие между частицами, не допуская их связи вместе, чтобы становиться больше, не допуская неравномерного накапливания в зависимости от природы и молекулярного размера модифицирующего средства. В таких случаях использование поверхностно-модифицированных наночастиц может привести к синергическому воздействию со слабым раствором рН для обеспечения более равномерного дисперсного кроющего покрытия или для расширения диапазона, уровней рН, посредством которого дисперсные кроющие составы являются стабильными.

Это может обеспечить использование изделия при нейтральных уровнях рН, которые могут снизить вероятность раздражения или опасного воздействия на пользователя.

Меньшие наночастицы, размером 20 нанометров или менее, обычно обеспечивают лучшие покрытия при окислении. Меньшие наночастицы обеспечивают покрытие, которое усовершенствовало внешний вид относительно иридесценции, помутнения и разнообразия толщины покрытия; лучшего прилипания или прочности для грунтованной поверхности; а также лучшей производительности относительно меньших углов контакта с водой. В дальнейшем наночастицы обычно имеют область поверхности, большую чем приблизительно 150 м2/грамм, предпочтительно больше чем 200 м2/грамм, а еще более предпочтительно больше чем 400 м2/грамм. Частицы должны иметь ограниченное распределение частиц по размерам, которое является полидисперсным размером 2,0 или менее, предпочтительно 1,5 или менее.

Неорганические наночастицы двуокиси кремния в водной среде (растворы) хорошо известны из уровня техники и доступны для покупки. Коллоидный раствор кремниевой кислоты в водных или водно-спиртовых растворах доступен для приобретения под такими торговыми марками, как LUDOX (произведено компанией E.I. du Pont de Nemours и Co., Inc, Уилмингтон, штат Делавэр, США), NYACOL (доступно от компании Nyacol Co., Ашленд, штат Массачусетс, США) или NALCO (произведено компанией Nalco Chemical Co., Напервиль, штат Иллинойс, США). Один широкоиспользуемый коллоидный раствор кремниевой кислоты (это NALCO 2326) доступен как коллоидный раствор кремниевой кислоты со средним размером частиц 5 нанометров, уровнем pH 10,5 и содержанием твердых веществ 15% массовой доли. Другие доступные для приобретения наночастицы двуокиси кремния включают «NALCO 1115» и «NALCO 1130», можно приобрести у компании Nalco Chemical Co, «Remasol SP30», у компании Remet Corp. (Ютика, штат Нью-Йорк, США), и «LUDOX SM», доступна для приобретения у компании E.I. du Pont de Nemours и Co., Inc.

Безводные коллоидные растворы кремниевой кислоты (также называемые органозоли двуокиси кремния) могут использоваться и являются дисперсиями коллоидного раствора кремниевой кислоты, в котором жидкая фаза это органический растворитель или водно-органический растворитель. На практике, в соответствии с предложенным изобретением, коллоидный раствор кремниевой кислоты выбирается таким образом, чтобы жидкая фаза была совместима с водным или водно-органическим раствором. Однако наблюдалось, что наночастицы двуокиси кремния, стабилизированные натрием, вначале должны окисляться перед разбавлением органическим раствором, таким как этанол. Разбавление перед окислением может привести к образованию слабого или неоднородного покрытия. Наночастицы двуокиси кремния, стабилизированные аммонием, могут обычно разбавляться и окисляться в любом другом порядке.

Если необходимо, могут быть добавлены кремниевые частицы большего размера в количестве, не уменьшающем окрашиваемость смеси данной питательной среды, а также не снижающем прозрачность и/или гидрофильность. Такие покрытия должны иметь двух- или многотипное распределение размера частиц кремния. Обычно такие дополнительные кремниевые частицы имеют средний размер частицы больше чем 40-100 нанометров, предпочтительнее от 50 до 100 нанометров, а также могут использоваться в диапазонах от 0.2:99.8 до 99.8:0.2 относительно веса кремниевых наночастиц менее чем 40 нанометров. Частицы большего размера предпочтительнее использовать в диапазоне от 1:9 до 9:1. Обычно общий вес кремниевых частиц (например, всего <40 нм и кремниевые частицы большего размера) в смеси находится в приблизительно от 30 до 95 весовых %, предпочтительнее 50-75 весовых %, исходя из общего содержания взвешенных твердых частиц.

В некоторых соединениях кремниевые наночастицы могут модифицироваться поверхностно с использованием поверхностно-модифицирующей добавки. Поверхностно-модифицированная кремниевая частица включает поверхностные группы, прикрепленные к поверхности частицы. Поверхностные группы видоизменяют свойство частицы легко растворяться в воде или ее водоотталкивающее свойство, но предпочтительнее, чтобы они были гидрофильными. Поверхностные группы можно применять для создания статистически средней, случайно поверхностно-модифицированной частицы. В некоторых соединениях поверхностные группы присутствуют в достаточном количестве, чтобы образовать монослой, предпочтительнее сплошной монослой, на поверхности частицы. Обычно требуется меньше чем полная модификация доступных поверхностных функциональных групп (например, группы силанола) с тем, чтобы обеспечить присоединение наночастиц к силикатному раствору с помощью оставшихся немодифицированных поверхностных групп силанола.

Разнообразие способов, доступных для модификации поверхности наночастиц включает, например, добавление поверхностно-модифицирующих веществ к наночастицам (к примеру, при создании порошка или коллоидальной дисперсии), а также обеспечение поверхностно-модифицирующих веществ для вступления в реакцию с наночастицами. Другие используемые поверхностно-модифицированные процессы описаны, например, в US Pat. №2,801,185 (Iler) и US Pat. №4,522,958 (Das et al.). Поверхностно-модифицирующие группы можно получить из поверхностно-модифицирующих добавок. Схематически поверхностно-модифицирующие добавки можно представить формулой А-В, где А-группа способна прикрепляться к поверхности частицы (например, группы силанола), а В-группа - это группа, улучшающая совместимость компонентов, не вступающая в реакцию с другими веществами, входящими в соединение (например, субстрат).

Группы, улучшающие совместимость компонентов, можно применять для приведения частицы к сравнительно большей полярности, сравнительно меньшей полярности или неполярности. Предпочтительнее, чтобы группа, улучшающая совместимость компонентов, не была основной группой, легко поглощающей воду, как кислотная группа (включая карбоксилатные, сульфонатные и фосфиновые группы), группа аммония, или полиэфирная (оксиметиленовая) группа, или гидроксильная группа.

Такие добавочные поверхностно-модифицирующие вещества могут использоваться в количествах от 0 до 100%, обычно от 1 до 90% (при наличии) поверхностных функциональных групп (группы Si-OH) кремниевых функционализированных наночастиц. Число функциональных групп экспериментально определено, если количество наночастиц вступает в реакцию с избытком вещества, модифицирующего поверхность так, что все доступные реакционно-способные узлы функционируют с веществом, модифицирующим поверхность. Низшее процентное содержание функционализации может быть определено далее, исходя из результатов. Обычно используется сумма вещества, модифицирующего поверхность, исходя из количества, достаточного, чтобы обеспечить вес, равный двойному весу вещества, модифицирующего поверхность, по сравнению с весом неорганических наночастиц. При использовании весовое соотношение поверхностно-модифицирующего вещества к неорганическим наночастицам предпочтительнее составляет от 2:1 до 1:10. Если поверхностно-модифицирующие кремниевые наночастицы необходимы, следует отдать предпочтение модифицированию наночастиц перед поглощением состава защитного покрытия.

Состав защитного покрытия можно подкислить до необходимого уровня pH кислотой, имеющей pKa (H2O)<5, предпочтительнее меньше 2.5, более предпочтительно меньше 1. Используемые кислоты включают как органические, так и неорганические кислоты, например щавелевая кислота, лимонная кислота, бензойная кислота, уксусная кислота, муравьиная кислота, пропионовая кислота, бензолсульфоновая кислота, H2SO3, H3PO4, CF3CO2H, HCl, HBr, HI, HBRO3, HNO3, HClO4, H2SO4, СН3SO3Н, CF3SO3Н, CF3CO2Н и СН3ОSO2ОН. К более предпочтительным кислотам относятся HCl, HNO3, H2SO4 и Н3РO4. В некоторые соединения желательно включить смеси органической и неорганической кислоты. В некоторых соединениях можно использовать смесь кислот, включая кислоты, имеющие значение pKa≤5 (предпочтительнее <2.5, более предпочтительно меньше 1) и незначительное количество других кислот, имеющих значение pKa's>5. Обнаружено, что использование более слабых кислот, имеющих значение pKa≥5, не может обеспечивать равномерное покрытие, обладая желательными свойствами, которые могут включать прозрачность, очищающую способность и/или стойкость. В частности, состав защитных покрытий с более слабыми кислотами или основной состав защитных покрытий обычно распадается на поверхности полимерного субстрата.

Во многих соединениях состав защитного покрытия обычно содержит достаточно кислоты для обеспечения показателя pH меньше 5, предпочтительнее меньше 4, более предпочтительно меньше 3. Обнаружено, что в некоторых соединениях показатель pH состава защитного покрытия может быть приведен к значению 5-7.5 показателя pH после снижения показателя pH до значения меньше 5. Это позволяет обволакивать вещества, чувствительные к низкому показателю pH.

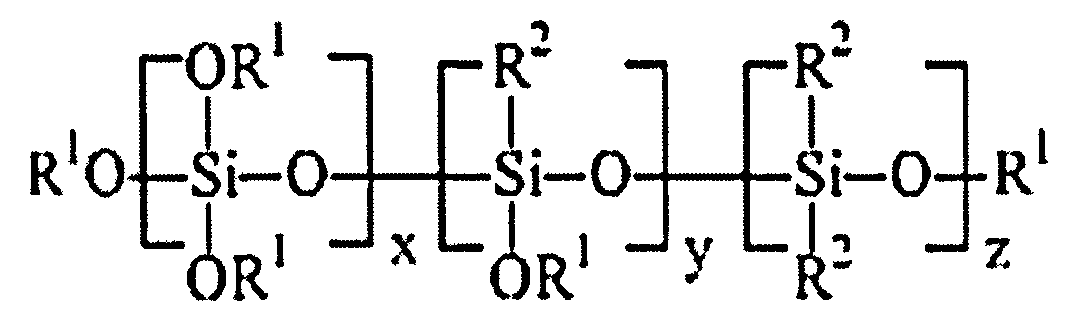

Далее состав защитного покрытия включает в себя олигомер алкоксисилана. Конкретнее, такие олигомеры алкоксисилана являются полностью или частично гидролизированным продуктом реакции конденсации одного или более тетралкилсиланов, а также одного или более диалкилсиланов. Такие олигомеры алкоксисилана могут быть представлены общей формулой:

где

каждый R1 является отдельным алифатическим одноатомным радикалом Н, от C1 до С4 или щелочным катионом металла и щелочноземельным катионом металла или катионом аммония;

каждый R2 является алифатическим одноатомным радикалом от C1 до С4,

x имеет значение от 2 до 100, предпочтительнее от 3 до 15,

y и z могут равняться нулю,

значение x больше, чем y+z,

x+y+z имеет значение от 2 до 100, предпочтительнее от 3 до 15.

Относительно олигомера алкоксисилана будет допустимым, что пока R1 может быть выбран из щелочного металла, щелочноземельного металла или катионов аммония, добавление кислоты во время приготовления смеси приведет к замещению таких катионов на R1=H. Далее человек, обладающий знаниями о процессе реакции, должен понимать, что такие олигомеры алкоксисилана будут сложной смесью линейных или разветвленных продуктов реакции. Далее будет ясно, что такие олигомеры алкоксисилана могут быть представлены отдельной ячейкой формулы Si(O)o(OR1)P, где каждый R1 является отдельным алифатическим одноатомным радикалом Н, от C1 до С4, щелочным катионом металла, щелочно-земельным катионом металла или катионом аммония, o - значение больше нуля и меньше 1.2, а p - значение больше 1.4 и меньше 4.

Олигомеры алкоксисилана Формулы I, как правило, можно создать с помощью реакции гидролитической конденсации триалкоксисиланов, а также, дополнительно, одного или более тетраалкоксисиланов и/или диалкоксисиланов. Используемые способы описаны в US 2007/0051274 (Saito et al.), US 6,258,969 (Sawai et al.) и US 6,599,976 (Kobayashi et al.), все изложенное в данном документе утверждено ссылкой. Олигомерный алкоксисилан Формулы I также является доступным для приобретения в виде МКС Силиката MS51™ и МКС Силиката MS56™, частичный гидролиз/конденсация продуктов тетраалкоксисилана является доступным благодаря Корпорации Химических Продуктов Мицубиси, а также в виде Этилсиликата ES40™, частичный гидролиз/конденсация продуктов тетраалкоксисилана, доступный для приобретения благодаря ООО Colcoat, JP. Для людей, обладающих знаниями о процессе реакции, должно быть понятно, что четкая природа олигомера, включая характеристики его структурной единицы, а также молекулярный вес, не ограничена для торговых примеров, упомянутых выше, но может существенно изменяться без отклонения от масштаба изобретения. Например, самый большой или самый маленький молекулярный вес олигомерного алкоксисилана может требовать усовершенствования покрытия на поверхности, имея изменения в плотности текстуры или поверхности, определенный олигомер выбирается с целью оптимизации работы по применению и высушиванию свойств покрытия.

Олигомерный алкоксисилан обычно добавляется к смеси на уровнях от 1 до 55% от веса всего высушенного покрытия смеси, более предпочтительно от 10 до 45% от веса всей высушенной смеси.

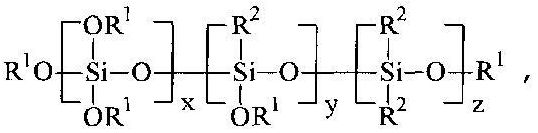

Состав покрытия дальнейшего включения силанового аппрета представлен формулой:

где

Y - неосновная группа, которая может прикрепляться к или соединяться с поверхностью предварительно выбранного субстрата и может быть выбрана, например, из органической функциональной группы или нефункциональной гидрокарбильной группы как алкильная или арильная группа, R3 - ковалентная связь или двух- или трехвалентная гидрокарбонная перекрывающая группа, а R4 - самостоятельная алкильная, арильная или аралкильная группа от 1 до 8 атомов карбона, замещенных при необходимости в свободных местах кислородом, азотом и/или атомами серы;

с - это 1 или 2, b - это от 1 до 3 и d - это 1 или 2. Предпочтительно, чтобы b было 3, с было 1, и d было 1, (b+d)≤4.

Неосновная группа Y Формулы II присоединяется или прикрепляется к поверхности подложки с помощью образования ковалентной связи, подобной конденсации, реакции присоединения или вытеснения, или взаимодействуя с подложкой с помощью ионной связи или сил Ван-дер-Ваальса. Точнее, R3 - это ковалентная связь или группа двух- или трехвалентного углеводорода, соединяющая группу от одного до 20-ти атомов углерода, включающая алкилен, арилен и их соединения, по желанию включает в состав от 1-го до 5-ти веществ, выбранных из группы, состоящей из -O-, -С(O), -S-, -SO2, и -NR2- (и их комбинаций, таких, как -С(O)-O-), в которой R2 - это водород, или относится к C1-C4 группе алкила. При другой реализации R3 является полиэфирной (алкиленоксидной) составляющей формулы -(ОСН2СН2-)n(OCH2CH(R1))m-, где при минимальном значении n=5 m может быть равно 0, а желательно минимум 1, и отношение моль вещества n:m как минимум 2:1 (желательно минимум 3:1). Следует понимать, что когда «с» из Формулы II принимает значение 1, тогда R3 является группой ковалентной связи или относится к группе двухвалентной углеводородной связи, а когда "с" принимает значение 2, тогда R3 относится к трехвалентной группе связи. Желательно, чтобы R3 был двухвалентным алкиленом и с имело значение 1. Желательно, чтобы R4 являлось алкилом от C1 до C4; и b имело значение от 1-го до 3-х.

В некоторых соединениях Y является неосновной органической функциональной группой Y1, которая может быть выбрана из эпоксидной группы (включая глицидиловые), кислотной группы, гидроксильной группы, меркантильной группы. Полезные эпоксидные функциональные кремневодородные связующие агенты включают 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 5,6-эпоксихексилтриэтоксисилан, (3-глицидоксипропил)триэтоксисилан и (3-глицидоксипропил)триметроксисилан). Полезные меркаптофункциональные силановые связующие агенты включают 3-меркаптопропилтриметоксисилан и 3-меркаптопропилтриэтоксисилан.

В других соединениях Y является этилен-ненасыщенной группой Y2, которая может быть выбрана из этилен-ненасыщенных полимеризированных групп, включающих винил, алил, винилокс, аллилокс и (мет)акрилоил. Кремневодородные соединительные агенты совместно с этилен-ненасыщенными группами включают органосиланы, такие, как например, 3-(метакрилоилокси) пропилтриметоксисилан, 3-акрилопсипропилтриметоксисилан, 3-(метакрилоилокси)пропилтриэтоксисилан, 3-(метакрилоилокси) пропилметилдиметоксисилан, 3-(акрилоилоксипропил) метилдиметоксисилан, 3-(метакрилоилокси) пропилдиметилэтоксисилан, 3-(метакрилоилокси)пропилдиэтилетоксилан, винилдиметилэтоксисилан, винилметилдиэтиэтоксисилан, винилтриацетоксисилан, винилтриэтоксисилан, винилтриисопропоксисилан, винилтриметоксисилан, винилтрифеноксисилан, винилтри-т-бутоксисилан, винилтризисобутоксисилан, винилтриизопропеноксисилан, винилтрис(2-метоксиэтокси)силан и их соединения. Желательно, чтобы Y3 было винилом, аллилом, винилоксом или аллилоксом.

В других соединениях Y является нефункциональной гидрокарбиловой группой Y3 выбранной из алкиловых групп и ариловых групп. Полезные нефункциональные силановые соединительные агенты включают метилтриметоксисилан, метилтиэтоксисилан, метилтрипропоксизилан, метилтриисопропилксилан, этилтриметоксисилан, этилтриэтоксисилан, этилтрипропоксисилан, этилтриисопропоксисилан, пропилтриметоксисилан, пропилтриэтоксисилан, бутилтриметоксисилан, бутилтриэтоксисилан, пентилтриметоксисилан, пентилтриэтоксисилан, гексилтриметоксисилан, гексилтриэтоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, фенилтрипропоксисилан, фенилтриисопропоксисилан, бензилтриэтоксисилан, бензилтриэтоксисилан.

Силановые соединительные агенты могут быть созданы, например, с помощью традиционных способов или могут быть приобретены из коммерческих источников, таких как, например, Gelest, Inc. (Моррисвилль, Па, США); Momentive Perfomance Materials (Вилтон, Конн., США); и United Chemical Technologies, Inc. (Горшем, Па., США). Дальнейшие справки можно получить из книги Е.П. Плидэмана «Силановые соединительные Агенты», Издательство: Нью Йорк, 1982, стр.20, и из патента US №5,204,219 согласно Ван Ойджу и др., Патент US №5,464,900, согласно Стофко и др. и Патент US №5,639,546 согласно Билкади и Европейскому Ходатайству о выдаче Патента №0,372,756 А2.

Количество силановых соединительных агентов колеблется от 0,25-ти до 35-ти процентов от общего веса, желательно от 10-ти до 30-ти процентов от общей массы, отталкиваясь от всех добавленных веществ в состав покрытия.

Состав покрытия дополнительно содержит металлический β-дикетоновый комплексообразующий агент, который имеет в своем составе металлическую и 1,3-диоксопропиленовую группу. β-дикетоновый комплексообразующий агент предположительно выполняет функцию гидролитического катализатора в формировании связи между одной или более наночастицами диоксида кремния, алкоксидным силановым олигомером и силановым соединительным агентом и может стимулировать разрыв протона силаноловых групп, посредством чего усилить линейную поликонденсацию. К тому же, металлический β-дикетоновый комплексообразующий агент замедляет процесс замораживания, что является причиной стабильности составов покрытия и увеличения априорного предельного срока хранения для покрытия.

Вид металла в комплексообразующих агентах не ограничен. Предпочтительны в использовании металлы, имеющие хорошие параметры в сочетании со сложными соединениями с β-дикетоновыми лигандами. Например, подобные металлические комплексообразующие агенты включают в состав металлические хелатные соединения β-дикетонов такие, как трис(ацетилацетонато)алюминий (III), трис(этилацетилэцетато)алюминий (III), трис(диэтилмалонато)алюминий (III), бис(ацетилацетонато)медь (II), тэтракис(ацетилацетато)цирконий (IV), трис(ацетилцетонато)хром (III), трис(ацетилцетонато)кобальт (III) и титан (IV) аксоацетилацетонат [(СН3СОСНСОСН3)2TiO]; и металлические хелатные соединения β-дикетонов с редкими земными металлами. Желательно, чтобы β-дикетоновые комплексообразователи были выбраны из алюминиевых β-дикетоновых комплексообразующих агентов, еще более желательно из алюминиевых ацетилоцетонатов.

β-дикетоновые комплексообразующие агенты могут использоваться сами по себе или в комбинации с любыми двумя или более из них. Желательное количество добавляемых комплексообразующих агентов от 1-го до 10-ти процентов от общего веса, предпочтительно между 0,1 и 5 процентами от общего веса, исходя из общего количества добавляемых твердых веществ состава покрытия.

Составы покрытия не требуют органических соединений, но могут содержать водорастворимые или водно-совместимые органические соединения. Общая доля таких соединений в составе должна быть менее 20 вес.%, предпочтительно менее чем около 15 вес.%, а еще более предпочтительно менее чем 10 вес.% от общей массы состава. Желательно, чтобы водорастворимые или водно-совместимые органические соединения являлись низкомолекулярным спиртом, желательно с долей атомов углерода менее чем около 6-ти, включая бутанол, изопропанол, этанол и/или метанол или их соединениями друг с другом или с водорастворимыми или водосовместимыми органическими соединениями. Использование малых количеств таких соединений, которые включают объемы, которые соответствуют существующим нормативным правовым актам ЕРА США (смотри e.g., EPA 40 C.F.R. 51.100(s) и далее), способствует снижению поверхностного натяжения покрывающих составов и улучшению способности этих составов к увлажнению и нанесению на водоотталкивающие поверхности. Кроме того, спиртовые соединения, в частности, могут придавать дополнительный срок хранений посредством участия в сбалансировании конденсирующих реакций с участием алкоксисиланов и/или силановых соединительных агентов.

Изобретение предусматривает это нанесение на подложку сплошного покрытия с содержанием сшитых диоксидов кремния и смесей, содержащих наночастицы алкоксисилановых олигомеровых/силаных соединительных агентов. Предпочтительный средний размер частиц равен 40-ка нанометрам или менее. Термин «размер первичных частиц» относится к среднему размеру дезагломерированных одиночных частиц диоксида кремния. Средний размер частиц можно определить с помощью просвечивающего электронного микроскопа. Использованный здесь термин «сплошной» относится к покрытию поверхности составом фактически без разрывов или пробелов на площади поверхности, куда наносится состав покрытия. Термин «сетка» относится к трехмерным сшитым устройствам, включающим алкоксисилановые олигомеры, сшитые между собой, с силановыми соединительными агентами и с наночастицами поверхности.

В некоторых вариантах изобретение включает подложку, которая может быть фактически любой структурой, прозрачной или непрозрачной, полиметрической, стеклянной, керамической или металлической, иметь гладкую, искривленную, или объединенную форму, и образовывать непрерывную сеть связанных наночастиц диоксида кремния, содержащихся в смеси.

Когда покрытие наносится на прозрачные подложки для обеспечения увеличения проводимости световых лучей, изделие с покрытием предпочтительно демонстрирует общее среднее увеличение пропускной способности для нормального света минимум в два процента и вплоть до десяти процентов или более, в зависимости от наносимого состава, диапазона длин волн, увеличивающихся от 400 до 700 нм. Увеличение пропускной способности может также наблюдаться при длинах волн в ультрафиолетовой и/или инфракрасной части спектра. Предпочитаемые составы покрытий, наносимые как минимум с одной стороны проводящей свет подложки, увеличивают процент проницаемости подложки как минимум на 5 процентов и предпочтительнее на 10 процентов, если измерение проводится при 500 нм. Полимерные составы могут включать полимерный лист, пленку или отлитый под давлением материал. В некоторых соединениях при достижении желаемого увеличения прозрачности состав становится прозрачным. Термин «прозрачный» означает пропускание как минимум 85% обычного света в видимом спектре (диапазоном волн около 400-700 нм). Прозрачные составы могут быть цветными или бесцветными.

В других соединениях, в которых достигнуто желаемое увеличение водоотталкивания, состав может быть изначально водоупорным. Смеси могут наноситься на широкий спектр подложек разными способами нанесения покрытия. Наносимые смеси данного изобретения придают составу водоотталкивающие свойства, полезные для существенного облегчения чистки, понижают склонность к загрязнению и возможность смешивания с вредными примесями, а также свойства водостойкости и самоочистки поверхностей без образований нежелательных водяных пятен, наблюдаемых на водоупорных грунтовочных поверхностях.

Поверхности, на которых капли воды или водных растворов демонстрируют угол контакта с водой менее 50°, классифицируются как «водостойкие», используя способ тестирования, описанный ниже. Водостойкие подложки имеют угол контакта с водой 50° или более. Покрытия, описанные здесь, могут увеличить водостойкость состава как минимум на 10 градусов, предпочтительно как минимум на 20 градусов. Желательно, чтобы подложки с покрытием, которые изначально могут быть водостойкими, демонстрировали после обработки составами покрытия угол контакта с водой менее 50°, желательно менее 40° и еще более предпочтительно менее 30° даже после нескольких недель или нескольких месяцев вне воздействия среды.

Подходящие подложки включают в состав, например, стекло (например, оконные и оптические элементы, такие как, например, линзы и зеркала), керамику (например, керамическая черепица), цемент, камень, окрашенные или обработанные прозрачным покрытием поверхности (например, автомобильные панели кузова, лодочные поверхности), пластиковые защитные пленки, которые служат подкладкой и прикреплены к поверхности с помощью чувствительного к давлению клея, металл (например, строительные колонны), бумага (например, самоклеящаяся бумага), картон (например, упаковка для еды), термопластик (например, поликарбонат, акриликс, полиолефин, полиуретан, полиэстер, полиамид, полиимид, фенопласт, диацетилцеллюлоза, триацетат целлюлозы, полистирол и стириакрилонитрил сополимеры) и их комбинации.

Обычно подложка имеет форму пленки, пласта, обшивки или стеклянного материала и может быть частью изделия, такого как офтальмические линзы, архитектурные стекла, декоративные рамки для стекла, окна автомобиля и ветровые стекла и защитные очки, такие как хирургические маски и сварочные щитки. Покрытия могут, по желанию, если необходимо, наноситься лишь на часть изделия, например только на часть защитного шлема, непосредственно прилегающую к глазам. Подкладка может быть гладкой, однообразной или принимать любую нужную форму. Изделие, предназначенное для нанесения как покрытие, может быть извлечено с помощью выдувания, отливки, выдавливанием или выдавливанием под давлением.

Состав покрытия изобретения полезен непосредственно для покрытия окрашенных автомобильных панелей или поверхностей, обработанных прозрачным материалом, примеры которых включают в состав: полиакрил-полиол-полисоцианатные составляющие (например, как описано в Пат.С.Ш. №5,354,797(Андерсон и др.); полисоцианат-карбонат-меламиновые составляющие (например, как описано в Пат.С.Ш. №6,544,593 (Нагата и др.); полисилоксановые составляющие с высоким содержанием твердых частиц (например, как описано в Пат.С.Ш. №6,428,898 (Барсотти и др.)). Примеры прозрачных покрытий включены CERAMICLEAR™ из PPG Industries, Питсбург, Ра. и RK8014™, уретановые акрилатовые прозрачные покрытия доступны у DuPont.

К тому же, другие подложки могут включать, но не ограничиваются, полиэфир(например, полиэтилентерефталата, полибутилентерефталат), поликарбонат, алилдигликолкарбонат, полиакрилат, такой как полиметилметакрилат, полистерен, полисульфон, полиэтерсульфон, одноэпоксидный полимер, эпоксидный полимер с добавлением полидимина, полидитиол, полиэтиленовый сополимер, фторированные поверхности, эфир целлюлозы, такой как ацетат или бутират, стекло, керамические, органические и неорганические содержащие их поверхности и им подобные, включая их смеси и отдельные компоненты.

Подложки могут быть непрозрачными, полупрозрачными или полностью прозрачными. Было обнаружено, что состав обеспечивает легкую впитываемость воды, удобную очистку поверхностей для подложек, таких как гибкая пленка, используемая в графике и табличках. Гибкие пленки могут состоять из полиэстеров, таких как PET, или полиолефинов, таких как полипропилен, полиэтилен и поливинилхлорид, особенно предпочтительны.

Подложки могут быть преобразованы в пленку с помощью традиционных пленочносоздающих техник, таких как горячее прессование смол подложки в пленки и на выбор одноосевой или двуосевой ориентацией прессуемой пленки. Используемая в подобных графических и табличных приложениях подложка может быть улучшена для улучшения разделения между подложкой и составом покрытия с помощью, например, химических улучшений, коронного улучшения, такого, как воздушная или азотная корона, плазмовое, огненное или фотохимическое излучение. По желанию, на выбор можно добавить соединительную ленту между подложкой и составом покрытия для увеличения междуслойного разделения. С другой стороны, подложка также может быть улучшена с помощью использования вышеописанных улучшений для увеличения расстояния между подложкой и клеящим веществом. Подложка может быть представлена графикой, такой как слова или символы, известные в данной сфере. Альтернативно, могут быть покрыты обе поверхности плоскостей.

В некоторых вариантах состав покрытия приводит к улучшению очистительной способности, уменьшая склонность к собиранию пыли и других загрязнителей. В некоторых случаях состав покрытия также создает жесткий, износостойкий слой, который защищает подкладку от повреждений, причинами которых являются царапины, стирание и растворяющие вещества. Термин «очищаемая» означает, что состав покрытия, после высыхания и затвердевания, создает покрытие, которое легко очищать с помощью поточной воды или разбрызгиванию воды для того, чтобы легко вытереть покрывающее загрязнение, таким образом удаляя большую часть загрязнения с покрытия. Водозащитный эффект заставляет большую часть брызг, снега, слякоти и грязи в дождевой воде стекать по поверхности подкладки, что значительно уменьшает количество загрязняющих веществ, которые остаются после высыхания воды.

С целью облегчения нанесения покрытия может быть уменьшено поверхностное натяжение состава покрытия с помощью добавления спиртов с более низкой молекулярной массой, особенно спиртов C1 и C8. Тем не менее, в некоторых случаях с целью улучшения водовпитывающих свойств покрытия до желаемого результата и для обеспечения равномерной защиты изделия от водных и водоспиртовых растворов, полезно добавить агента влажности, который обычно является сурфактантом. Использование агента влажности обычно нежелательно, потому как такие агенты предназначены для уменьшения прилипания покрытия к подкладке, что является причиной снижения прочности и, к тому же, может стать причиной появления промежутков и грязи в высохших покрытиях.

Термин «сурфактант» для целей настоящего документа описывает молекулы, содержащие гидрофильные (полярные) и гидрофобные (неполярные) участки одинаковых молекул, способных ослаблять поверхностное напряжение раствора для покрытия. Используемые сурфактанты могут включать сурфактанты, находящиеся в US 6,040,053 (Scholz и другие), внесенные в данный документ по ссылке.

Для стандартной концентрации кремниевых наночастиц (например, в соотношении 0.2 к 15% от веса относительно общего состава покрытия) большинство сурфактантов содержат менее 0.1% от веса состава покрытия, предпочтительнее в промежутке 0.003 и 0.05% от веса для того, чтобы сохранить просветляющие свойства покрытия. Следует отметить, что некоторые сурфактанты неравномерного покрытия достигли концентрации, превышающей необходимую, для достижения требуемых свойств. Согласно наблюдениям сурфактанты могут снижать прочность конечного покрытия. Желательно, чтобы состав покрытия не содержал сурфактанты или смачивающие вещества.

Анионным сурфактантам в составе покрытия отдают предпочтение, если они добавляются с целью улучшения равномерности конечного покрытия. Используемые анионные сурфактанты включают сурфактанты с молекулярными структурами, включающими (1), по меньшей мере, одно гидрофобное вещество такое, как группы от С6 до С20 - алифатического одноатомного радикала, алкиларила и/или алкенильные группы, (2) по крайней мере, одну анионную группу такую, как сульфат, сульфонат, фосфат, полиоксиэтиленовый сульфат, полиоксиэтиленовый сульфонат, полиоксиэтиленовый фосфат и тому подобное, и/или (3) соли таких анионных групп, которые включают вышеупомянутые соли щелочных металлов, соли аммония, соли третичного аминопласта и тому подобное. Характерные промышленные примеры использования анионных сурфактантов включают лаурилсульфат натрия, поставляемый под торговым названием TEXAPON L-100 от корпорации Хенкель, Wilmington, Del., или под торговым названим POLYSTEP В-3 от компании Stepan Chemical, Northfield, 111.; лаурилсульфат аммония, поставляемый под торговым названием STANDAPOL А от корпорации Хенкель, Wilmington, Del.; и додецилсульфонат натрия, поставляемый под торговым названием SIPONATE DS-10 от корпорации Phone-Poulenc, Cranberry, N.J.

Там, где состав покрытия не содержит сурфактанты или когда необходимо усовершенствование равномерности покрытия, может быть полезным добавление другого смачивающего вещества, включая те, которые не придают устойчивых свойств против запотевания для обеспечения равномерности покрытия предмета водным или водно-спиртовым раствором. Примеры использования смачивающих веществ включают полиэтоксилированные алкиловые спирты (например, Brij™ 30 и Brij™ 35, доступные для приобретения в Croda International, Edison, NJ и Tergitol™ TMN-6 Специализированный Сурфактант, доступный для приобретения в Dow Chemical and Plastics Co., полиэтоксилированный алкилфенол (например, Triton™ X-100 от Union Carbide Chemical and Plastics Co., Iconol™ NP-70 от BASF Corp.) и полиэтиленгликоль/полипропиленгликоль блок-сополимер (доступные для приобретения под торговым названием Tetronic™ 1502 Блок-Сополимер Сурфактанта, Tetronic™ 908 Блок-Сополимер Сурфактанта, а также Pluronic™ F38 Блок-Сополимер Сурфактанта, все доступны от BASF Corp.) Конечно, любое добавленное смачивающее вещество должно быть включено в уровень, который не разрушит противозапотевающие свойства или не усилит мутность или тусклость внешнего вида покрытия. Обычно смачивающее вещество используется в количествах, меньших 0.1% от веса состава покрытия, желательнее в пределах значений 0.003 и 0.05% от веса состава покрытия в зависимости от количества кремниевых наночастиц.

Смеси жалательно покрывать, используя общеупотребляемые способы покрытия, такие как счистка, пересечение, перетекание, вытирание, отражение, ротогравюра, впрыскивание или окунание. Для простоты и легкости, предпочтительным способом является вытирание покрывающего состава путем использования подходящей тканевой или нетканой материи или губки. Такие заявочные материалы по своей природе могут быть влагопоглощающими или водоотталкивающими для регулирования количества оседаемой смеси и, таким образом, регулировать конечную толщину слоя покрытия. Другим способом регулирования конечной толщины слоя и наружного вида продукта химической реакции является нанесение покрытия, используя любой подходящий способ , после предоставления порции растворяющего вещества для испарения и смывания избыточной жидкости покрытия струей воды. Удивительно, тонкослойное действующее вещество может наноситься на поверхность субстрата, пока существенно не предотвратит наличие радужной пленки на поверхности или шероховатость.

Покрытие представленного изобретения, применяемого в равномерном слое средней толщины, меняющейся от значения 20 к 1000 Å, желательнее меньше 100 Å для избежания видимого нарушения изменений окраски в покрытии. Предпочтительным покрытием изобретения является значение приблизительно 20 Å толщины, желательнее около 30 Å толщины. Оптимальное среднее дублирование толщины слоя сухим способом находится под воздействием определенного состава покрытия, но в основном, значение средней толщины слоя находится в промежутке от 50 до 1000 Å, желательнее от 50 до 500 Å, еще лучше, если значение меньше 250 Å.

Как оценено из атомно-силовой микроскопии и/или поверхностной профилометрии, свыше данного диапазона изменения толщины покрытия могут привести к эффектам оптической интерференции, приводя к видимой иридесценции (эффект радужной пленки) высушенной поверхности, которая частично видима на темном грунтовочном покрытии. Ниже данного диапазона толщина покрытия может быть несоответствующей, чтобы обеспечить достаточную прочность для большинства покрытий, которые подвергаются износу из-за окружающей среды.

После нанесения покрытия на изделие, которое обычно высушивается при температурах окружающей среды без необходимости подогрева, радиационного воздействия или другого способа консервирования. Хотя высокие температуры могут увеличить скорость процесса высыхания, такие температуры обычно непрактичны и требуют осторожности, чтобы избежать повреждения грунтовочного покрытия. После нанесения состава покрытия на грунтованную поверхность или сухую поверхность покрытие включает предпочтительно от 30 до 95% массовой доли (более предпочтительно от 50 до 75% массовой доли) наночастиц кремниевой кислоты, от 1 до 55% массовой доли (более предпочтительно от 25 до 50% массовой доли) олигомеров алкоксисилана и от 0,25 до 35% массовой доли названного кремнийорганического аппрета; и от 0 до 10% массовой доли, предпочтительно от 1 - 5 % массовой доли названного комплексообразующего агента металл β-дикетона, и на выбор от 0 до 5% массовой доли (более предпочтительно от 0 до 2% массовой доли) поверхностно-активного вещества, и приблизительно до 5% массовой доли (предпочтительно от 0 до 2% массовой доли) увлажняющего агента.

Во многих соединениях составы покрытия данного нововведения являются стабильными, если они хранятся в жидком виде, например, они не в виде геля, мутной жидкости, осадочных или накапливаемых частиц или другим образом. В дальнейшем во многих соединениях покрытия, которые наносятся на изделия должны быть более прочные и устойчивые к истиранию, с использованием способов испытаний, описанных в данном документе, и не проявлять значительную иридесценцию, если таковая имеется.

Образцы

Материалы

МКС MS 51™ - продукт частичной реакции конденсации тетраметилортосиликат, приблизительно MW 600, доступный для приобретения от компании Mitsubishi Chemical или компании Fuso Chemical Co., Осака, Япония.

VTMOS - винилтриметоксисилан, доступен для приобретения от компании Naico Chemical Company, Напервиль, штат Иллинойс, под названием Naico 1115™ (4 нм), 2326™ (5 нм), 1030™ (13 нм), и 1050™.

Test soil - 3М Стандарт Сухая почва SPS-2001™, доступна для приобретения от компании 3М, Сент-Пол, штат Миннесота.

Ацетилацетонат алюминия, доступен для приобретения от компании Aldrich Chemical Co, Милуоки, штат Висконсин.

Emcol 4500™ - натрий-диоктил-сульфосукцинат, доступен для приобретения от компании Witco Chemical Co., Нью-Йорк.

0,1 N НСl, доступен для приобретения от компании Aldrich Chemical Co, Милуоки, штат Висконсин.

Test Panel - алюминиевые испытательные панели, покрытые покрытием DuPont Cormax™ 6EPe, грунтовкой DuPont 708DM730, покрытие - основа черного цвета DuPont 648DN027, DuPont RK8014™ - прозрачный слой, подготовленный и поставляемый посредством ACT Test Panels Inc., Хилсдейл, штат Мичиган.

Подготовка и испытание

Способы нанесения покрытия на панели

Покрытия на испытательные панели могут наноситься одним или двумя способами. Первый способ - это нанесение нескольких капель состава покрытия на окрашенную поверхность испытательной панели, которая лежит горизонтально, и, используя пластмассовую пипетку, распределение покрытия по всей поверхности панели. После данного этапа нанесения покрытия панели должны удерживаться под углом 30° в вертикальном положении, чтобы обеспечить свободное устранение лишнего раствора покрытия. При втором способе раствор покрытия наносится тонким слоем на окрашенную поверхность испытательной панели с использованием требуемой стеклоткани или без нее, нанося слой круговыми движениями мазка кисти для достижения равномерного покрытия. После обоих способов панели последовательно хранятся в условиях окружающей среды в течение 24 часов для обеспечения застывания кроющих слоев.

Характеристики способов нанесения покрытия

Толщина и качество покрытия были оценены с использованием атомно-силовой микроскопии (АРМ) и поверхностной профилометрии. Образцы покрытия для анализа были подготовлены посредством нанесения покрытия на полиэфирную пленку толщиной 5 мил. Все образцы были высушены и застыли перед проведением измерений. Измерения АРМ были получены с использованием Системы Цифровых инструментов 3100 SPM, оборудованной с помощью контроллера наносекундного осциллографа. Используемыми датчиками были Olympus OTESPA - датчики монокристаллического кремния. Данные датчики имеют постоянную силу ~40Н/М. Анализ данных был проведен с помощью программного обеспечения наноскопа, версия 5,12. Изображения были расположены в плоскости ху с использованием 1-го порядка алгоритмов расположения в плоскости наноскопа 5,12.

Измерения поверхностной профилометрии были получены с использованием оптического профилометра, доступного для приобретения от компании Veeco Instruments Inc., Плейнвью, Нью-Йорк. Настройки, которые использовались, - это 1х скорость VSI, полномасштабное расширение, 1% порог модуляции, обратное сканирование 10, длина сканера 10, 50х объектив с 1,0 FOV.

Испытание на истирание

Испытание на истирание описывается в стандарте ASTM D 2486-00 «Стойкость к царапанию малярной краски» с использованием прибора для испытания на сопротивление истиранию BYK Gardener Abrasion Tester, который работает при 37 циклов/минуту и оснащен прибором для взвешивания материалов массой 450 гр., с губчатым материалом O-Сеll-О™ (доступным для приобретения в компании 3М Company) и образцом области истирания поверхности 4×3. Панели-образцы прикреплены стороной материала, имеющей покрытие, в алюминиевой испытательной камере. Губчатый материал пропитан деионизированной водой, и периодически очищается поверхность покрытой панели до требуемой конечной точки цикла. Испытание проводиться при 5, 10 и 20 циклах.

Истирание/износ поверхности оценивается посредством визуального осмотра состояния слоя воды покрытия после истирания; процентное соотношение области поверхности, которая впитывает воду, оценивается после истирания и данные записываются в Таблицы как «сохраненная область поверхности».

Проверка уровня засорения

Образцы с нанесенным покрытием подвергаются засорению посредством введения 2-процентной смеси 3М Standart Carpet Test в воду для почвы. Чтобы имитировать условия забрызганной дороги или запачканной дороги, панели подвергались обработке в течение двух секунд при нанесении спрея под давлением 20 пси с помощью устройства для нанесения слоев со стержнем 3М Body Schutz™ (Доступный для приобретения в компании 3М, № детали 08997). Смесь воды/почвы сохранялась смешанной в измерительном резервуаре 32" × 15" × 10.5", с распылителем форсунки, размером 29" на панели. Панель была очищена и высушена в течение 5 минут при 50°С, затем помещена обратно в камеру. Цикл в общем количестве повторялся 2 раза. После этапа высушивания панель была погружена в отдельный резервуар-измеритель с чистой водой 33" и 16" × 14" и распределение производилось с использованием давления воды 60 пси и водопроводной воды в течение 5 секунд с соплом форсунки 32" от панели. Образец подвергался окончательной сушке, а затем оценивался визуально. Дополнительно измеряется изменение веса панели перед и после цикла засорения. Результаты представлены в Таблице 8.

Измерение угла контакта

Измерения угла контакта воды производились с помощью очищенной и фильтрованной воды OmniSolv® (ЕМ Science, Gibbstown, Нью-Йорк, США). Измеритель угла контакта, который использовался, - это традиционный ручной инструмент, оснащенный устройством BYK-Gardener scientific corporation (Колумбия, MD, США) микроскопического углового измерителя, установленного на горизонтальное позиционное устройство (UniSlide® Серии А2500), произведенного компанией Velnex, Inc. (Holcomb, Нью-Йорк, США). Капли воды объемом приблизительно 0,5 мкл распределяются с помощью наконечника микрометра, бочки и шпинделя (№263, L.S. Starrett, Athol, MA USA), чтобы ослабить плунжер 1 сс опрыскивателя (Henke Sass Wolf Gmbh, Tuttlinger, Германия), оснащенного иглой с плоским наконечником с использованием 3М 414N TRI-M-ITE наждачной бумаги марки 220. Капли освещаются сзади через экран с полупрозрачной бумагой с помощью маленькой лампы. Опрыскиватель установлен на двойном армированном держателе, который опущен через рукоятку, чтобы пропускать водные капли на испытательный образец при проведении испытания на регулируемой платформе.

Выведение уровня угла контакта контролируется с помощью круглого уровня и может регулироваться с помощью 4 винтов уровня. Угол контакта измеряется на водных каплях приблизительно в течение 30 секунд после нанесения и записывается среднее значение, выбираемое из трех отдельных величин измерения.

Отдельно гидрофильность может быть качественно оценена посредством наблюдения за покрытой поверхностью после погружения в воду, гидрофильное покрытие становится полностью мокрым при непрерывном покрове воды после погружения и остается влажным в течение, по крайней мере, 5 секунд.

Подготовка состава покрытия

Кроющие составы компонента реактивного силана (которые включают олигомеры алкоксисилана, связующий компонент и комплексообразующий компонент, если таковые имеются) и компонент наночастиц, кроющий состав с массовой долей 5% в растворе и воде, которые были подготовлены отдельно.

Реактивный компонент силана был подготовлен посредством добавления соответствующего количества олигомера алкоксисилана МКС MS51 с массовой долей 10% в изопропиловом спирте для смешивания воды и изопропилового спирта посредством взбалтывания. Связующий компонент силана с массовой долей 10% в изопропиловом спирте добавлялся после смеси олигомера алкоксисилана для взбалтывания. В конце, ацетилацетонат алюминия с массовой долей 3% в растворе метанола был добавлен в смесь для продолжения смешивания. Компоненты наночастиц были отдельно подготовлены посредством разбавления деионизированной водой и концентрированным золем, доступным для приобретения. В примерах использования модифицированной поверхности с наночастицами данные частицы также добавлялись из разбавленных дисперсий в деионизированной воде.

Подготовка поверхности с модифицированными наночастицами силиката

Сульфонатная поверхность, модифицированная наночастицами силиката, была подготовлена посредством добавления в размешанный раствор из наночастиц двуокиси кремния 5 нм (Nalco 2326, 50,02 гр. 16,0% частиц), 3-(трисгидроксицил)-1-пропаносульфодная кислота (6.15 г, 32.5% водный раствор) и изопропанол (56 г). Взаимодействие химических веществ происходило при температуре 50°С в течение 5 часов, для распределения частиц модификации поверхности при 8,5% жидкости.

Подготовка состава покрытия

Состав покрытия был подготовлен непосредственно с помощью добавления соответствующего количества распределения наночастиц концентрата для смешивания алкоксисилана/связующего агента/смеси ацетилацетоната алюминия. К данной смеси состав НСl с нормой 0,1 был быстро добавлен для смешивания. В некоторых испытаниях добавлялись поверхностно-активные вещества или увлажняющие компоненты в данную смесь с использованием раствора с 1% массовой доли или дисперсии в деионизированной воде. В примерах, которые приведены ниже, анионное поверхностно-активное вещество Emcol ™ 4500. Все готовые смеси хранились в пластмассовых бутылках с закручивающимися крышками.

Растворы были подготовлены для оценивания диапазона значений уровня рН, начиная от приблизительно 2 до приблизительно 10,5. Если не указано иное, все растворы содержали уровень наночастиц для реактивного раствора двуокиси кремния, равный 2:1 (бесцветный). Составы покрытия приведены в Таблице 1, представляя теоретически сухое количество алкоксисилана и добавленных наночастиц.

Таблица 1.

Примеры 1-8

В дальнейших примерах плиты для испытаний были покрыты описанными составами из Таблицы 1. После нанесения покрытия и выдерживания плиты для испытаний подвергались истиранию в течение 20 циклов, как описывается в способах испытаний и оценивается для сохраненной гидрофильности. Таблица 2 представляет результаты испытаний для покрытий, а также воздействие уровня рН и поверхностно-активных веществ на прочность гидрофильного покрытия.

В таблице 2 кроющие составы с низким уровнем рН имеют лучшую прочность, с или без добавления поверхностно-активных средств. Поверхностно-активные средства обычно улучшают значительно сниженную прочность. Следует отметить, что составы, не содержащие функциональные группы наночастиц, обеспечивают лучшую прочность, чем те, которые произведены из модифицированных наночастиц сульфоната.

Примеры 9-16 и С-1

Растворы допускается хранить в течение от 30 до 60 дней в условиях нормальной окружающей среды. Из-за первоначальной незначительной рабочей характеристики кроющих составов модифицированных поверхностно-активных веществ только кроющие составы, не содержащие поверхностно-активных веществ, были повторно покрыты и подвергались истиранию и измерению углов контакта воды. Для дальнейших целей сравнения, плиты для испытаний без покрытия также испытывались (С-1). Результаты представлены в Таблице 3 вместе с визуальным определением иридесценции покрытия; «+» означает, что покрытие чистое, бесцветное или «без радужных разводов»; «о» означает чистое покрытие без признаков иридесценции, тогда как «-» означает покрытие с осадочными частицами, визуально заметными и значительное проявление цвета/иридесценции.

Таблица 3 указывает, что данные покрытия из наночастиц/двуокиси кремния сохраняют хорошие свойства гидрофильности даже после 20 циклов истирания, как указано при углах контакта воды меньше чем приблизительно 30°. Разница между покрытиями проявляется во внешнем виде; более продолжительный срок годности обычно приводит к большим дефектам и иридесценции, которые являются нежелательными. Образцы нововведений 9-10 и 13-14, однако, не имеют особенностей, маленького угла контакта воды и иридесценции на покрытии из выдержанных кроющих составов.

Примеры 17-18

В дальнейших образцах 17 и 18 сравнение проводится между низким и нейтральным уровнями рН покрытий на основе составов, содержащих немодифицированные наночастицы. В данном случае жидкие кроющие составы подвергались воздействию ускоренного нагрева до 120°F (50°С) в течение периода в пределах 6 недель. После истечения срока годности покрытия просматривали под стеклом микроскопа и на окрашенных плитах для испытаний, а затем визуально оценивались на наличие осадков и иридесценции. Дополнительно покрытые плиты для испытаний затем подвергались 5 циклам истирания и оценивались на наличие покрытия (% области без повреждений). В Таблице 4, наличие осадочных частиц определялось следующим образом: «+» означает отсутствие видимых частиц; «о» означает присутствие нескольких частиц; а «-» означает наличие множества частиц.

Результаты Таблицы 4 показывают, что меньшее содержание рН приводит к увеличению срока службы, измеряемого % исправности после износа и к лучшему внешнему виду без твердых частиц или значительной радужности. Данные показывают, что составы с меньшим уровнем рН имеют большую стабильность в сроках хранения и изнашиваются с увеличением уровня рН соединений.

Примеры 19-30

В последующих Образцах 19-30 составы покрытия были приготовлены с различиями в размерах частиц диоксида кремния и количеством наночастиц в составе. Состав покрытия был окислен до низкого уровня (например, 2-3) рН с последующим нанесением покрытия. После высушивания в окружающей среде на протяжении 24-х часов тестовые панели с нанесенным покрытием были подвержены 5-ти и 10-ти циклам тестирования на износ, следуя измерениям контактного угла, измерению % неповрежденного покрытия и радужности. Результаты показаны в Таблице 5.

Результаты, записанные в Таблице 5, показывают, что увеличение содержания наночастиц в смеси приводит к улучшению водоотталкивающих свойств покрытий, то есть угол контакта с водой меньше. Однако прочность и внешний вид (радужность) ухудшаются с увеличением количества наночастиц, особенно при увеличении наночастиц. Увеличение пропорции наночастиц к алкоксисилановым олигомерам приводит к уменьшению связующей способности, необходимой для прочности покрытия, в то время как большие размеры могут привести к локальным вариациям толщины, возможно локально агломерированных частиц, и радужности. Меньший средний диаметр наночастиц очевидно проявляет себя лучше по всем показателям, по сравнению с большими частицами.

Примеры 31-32 и С2-С3

В образцах 31-32 и С2-С3 был приготовлен вид составов, идентичный Образцу 1, в которых уровень кислотности был установлен таким образом, чтобы произвести различный уровень pH в окончательных составах. Влияние pH на способность смачивания и распространение по гидрофобной поверхности тестовой панели было визуально подмечено, как указано далее. Капля образцового состава была помещена на панель с начальным контактным углом наблюдения, то есть определялось, стечет ли капля случайным образом или останется каплей. Затем каплей была проведена линия по поверхности подложки с помощью пластиковой пипетки для того, чтобы определить, останется ли состав распространенным по поверхности или же возвратится в форму капли. После прохождения составами обоих тестов они были определены как положительные для смачивания. Результаты показаны в Таблице 6.

Результаты из Таблицы 6 показывают, что неизмененные наночастицы состава покрытия с низким уровнем pH могут легко наноситься на поверхность подложки.

Примеры 33-34 и С-4

На одну половину переднего капота и поверхность крыши Хонды Аккорд 1977 г. выпуска нанесены составы покрытия 3 и 7. Другая половина каждой поверхности была покрыта легко доступным для приобретения воском для машин (3М Эффективная Отделка, Часть номер 38112, Компания 3М, St Paul, MN). Все материалы были нанесены втиранием с помощью микроволокнистой обезжиренной ткани (3М Обезжиренная ткань. Часть номер 06017, Компания 3М, st. Paul, MN). Образцы были высушены при комнатной температуре, затем автомобиль использовался в обычных условиях на протяжении двух недель. Был оценен зеркальный блеск с углом 20° обработанной составом и покрытой воском поверхности до и после подвергания испытанию с помощью ручного BYK Gardner Microgloss метра согласно ASTM D2457-08. Вдобавок, после испытаний в условиях окружающей среды, был измерен угол контакта с водой. Данные показаны в Таблице 7.

Как показано в Таблице 7, проявление зеркальности краски сохранилось у каждого Образца покрытия и выигрывает по сравнению с традиционным «глубоким блеском», оставшимся на покрытых коммерческим воском поверхностях. Обработанные экспериментальными материалами поверхности показали хорошую водоупорность, измеренный угол контакта с водой был менее 30°. Для сравнения, на поверхностях, обработанных воском, угол контакта с водой был равен 90° и наблюдались цельные лужицы воды. Дальнейшие наблюдения показали, что свойства водостойкости сохранялись на протяжении 3-х месяцев.

Примеры 35 и С5-С6

Образец 7 с 0.5% твердых частиц был нанесен на тестируемую панель способом втирания с помощью микроволокнистой обезжиренной ткани (3М Обезжиренная ткань, Часть номер 06017, Компания 3М, st. Paul, MN).

Вторая часть была покрыта легкодоступным для приобретения воском для машин (3М Эффективная Отделка, Часть номер 38112, Компания 3, St Paul, MN). Другая панель осталась необработанной.

После подвергания панелей циклам обработки посредством засорения и обработки посредством очистки панели были высушены и повторно взвешены для оценивания засорения. Панели затем вытирались с помощью тонкой ткани, а количество загрязнений, которые передались на ткань, оценивались визуально. После этого панели оценивались на наличие видимых остатков загрязнений. Результаты были внесены в Таблицу 8.

По сравнению с контрольными и покрытыми воском панелями панель, покрытая Подготовкой 7, проявляет намного меньше накопления засорений и при оседании загрязнений полностью устраняется посредством вытирания поверхности до чистой поверхности. Это предполагает, что остаточное засорение, если оно имеется, менее плотно пристает к поверхности для материала Образца 35 по сравнению с панелью без покрытия или панелью, покрытой воском, и легче подвергается устранению.

Примеры 36-37

Результаты анализа поверхности, взятые из атомно-силовой микроскопии (AFM) и профилометрии, сравниваются ниже для панели, покрытой при Подготовке 7. Толщина и равномерность покрытия, представлены в Таблице 9. Термин «Ra» означает среднее арифметическое значение вариаций при высоте поверхностей или равномерности, тогда как термин «Rq» означает среднеквадратичное значение профиля шероховатости поверхности области с нанесенным покрытием поверхности, сравненной с областью аналогичной поверхности с устраненным покрытием. Значения предела текучести согласно технологии АFМ и профилометрии для толщины поверхности приблизительно 10-11 мм, со средним отклонением толщины (Ra), равным приблизительно 4 мм. Для специализирующихся в данной области можно сделать вывод, что применение дополнительных покрытий или применение покрытий из сильных или слабых концентраций растворов может привести к более толстым или менее толстым готовым (высушенным) покрытиям.

Испытуемые панели были покрыты Покрытием номер 25, как описано далее. Чистая, окрашенная в белый цвет панель 3"×18" (7,6 см ×30,5 см), с нанесенной на ней разделительной полосой в 1/8" (0,32 см), разделяющей панель на части размером в 6" (15.2 см), была положена плашмя на горизонтальную поверхность. Покрытие 25 было нанесено с помощью губки таким образом, чтобы покрыть жидкостью половину панели. Жидкость находилась в контакте с поверхностью тестируемой панели на протяжении 30-ти секунд, затем излишний материал покрытия был удален с помощью потока обычной воды из-под крана. Панель была положена на одно ребро, на время высушивания. Этот способ нанесения покрытия был обозначен как «1X», для обозначения одного цикла применения и окончания применения. Тестовая панель был обозначена как Образец 38.

Идентичная по форме тестовая панель (Образец 39) была покрыта Покрытием 25, промыта, высушена и затем покрыта вторым слоем покрытия таким же способом, что и первое покрытие. Два цикла применения и окончания применения здесь обозначены как «2X».

Для сравнения одна половина панели была обработана воском, как Образец С-4 ранее. Эта панель была обозначена как С-7.

Тестируемые панели 38, 39 и С-7 на протяжении 96-ти дней были подвержены воздействию окружающей среды, помещены под углом 60° с полным южным воздействием в St. Paul, MN, на период лета. После воздействия этого влияния панели были убраны и подвергнуты визуальному осмотру, измерению блеска и измерению статического угла контакта, как описано ранее. Результаты занесены в Таблицу 11. В Таблице 11 видимое скопление грязи - это область водяных пятен от дождя, конденсации и т.д., видимых на поверхности, с обозначением «-» при обнаружении грязных пятен, «о» при обнаружении нескольких грязных пятен и «+» при отсутствии грязных пятен. Наконец, для сравнения в Таблицу 11 заносятся данные о необработанных половинках панелей.

На тестируемых панелях, обработанных в соответствии с изобретением, осталось существенно меньше видимой грязи по сравнению с необработанными частями или частями, обработанными воском. Обработанные поверхности были способны сохранять свои водовпитывающие свойства даже после трех месяцев подвергания воздействию окружающей средой, не было признаков пожелтения, и капли дождя не причинили никаких водных или грязевых пятен. Также уровень блеска частей тестируемых панелей, с нанесенным покрытием этого изобретения, намного выше, чем необработанных или обработанных воском поверхностей, после 96-ти дней воздействия окружающей среды. Это означает способность изобретенных покрытий противостоять образованию грязи за счет воздействия загрязнителей окружающей среды. Наконец, уровень контакта с водой для тестовых обработанных панелей был значительно ниже в области водовпитывающих свойств покрытия этого изобретения. Поэтому очевидно, что предложенные покрытия надежны относительно воздействия окружающей среды и воздействия ультрафиолетовых лучей, и при нанесении заявленным способом покрытия, и при удалении излишков жидкости с помощью промывания водой образовывается налет и бесцветное покрытие с невероятной долговечностью.

Подготовка 25 также использовалась для покрытия пассажирского автомобиля, 2006 Honda Civic, половина которой была отделена и покрыта воском, подобно Образцам С-4 и С-7, а другая половина подверглась обработке, как было описано ранее для тестовых панелей. В этом тесте только половина машины была обработана изобретенным покрытием, включая стекло, краску и резину. Для распространения жидкости по всей поверхности автомобиля была использована обычная губка, и после 60-секундного контакта с поверхностью излишняя жидкость была смыта с помощью потока обычной воды из-под крана. Обработанная поверхность сразу же стала демонстрировать водостойкие свойства в виде защиты от воды.

Машина эксплуатировалась, как обычно, на протяжении 4-х месяцев в St. Paul, MN, приблизительно с апреля по июль. На протяжении этого времени, машина показывала непрекращающиеся и прочные водоотталкивающие свойства на половине, покрытой изобретением, и на другой половине, покрытой типичным воском, водные пятна. Визуально на половине, обработанной изобретением, было намного меньше грязи. К удивлению, окно, также обработанное, оказалось более прозрачным и чистым, без видимых доказательств водных пятен или грязи. Как следствие, окно предоставляло лучшую видимость.

Наконец, тестовая панель, приготовленная так же, как и Образец 38, была приготовлена и приклеена с помощью двусторонней самоклеящейся ленты к горизонтальному заднему бамперу автомобиля и на протяжении 4-х дней эксплуатировалась в условиях пыльной пустыни. Было обнаружено, что панель, наполовину покрытая изобретением, собрала намного меньше грязи и пыли, даже сухой грязи и пыли, по сравнению с другими, необработанными или обработанными воском местами. Из этого следует, что покрытия этого изобретения также показывают эффективность в сопротивлении сухой пыли и грязи.

Реферат

Изобретение относится к составам покрытия на основе наночастиц двуокиси кремния. Предложен состав покрытия для обработки поверхности, включающий: а) водную дисперсию наночастиц двуокиси кремния с уровнем рН менее чем 7,5, где наночастицы имеют среднее значение диаметра 40 нанометров или менее, b) алкоксисилановый олигомер; с) кремневодородный стыковочный агент; и d) факультативно металлический β-дикетоновый комплексообразующий агент. Предложен также способ обеспечения покрытия основы с использованием указанного состава для покрытия. Технический результат - предложенный состав позволяет получить гидрофильное покрытие с хорошими эксплуатационными характеристиками. 2 н. и 9 з.п. ф-лы, 11 табл., 37 пр.

Формула

a) водную дисперсию с pH менее чем 7,5 наночастиц диоксида кремния со средней величиной диаметра частиц 40 нанометров или менее;

b) алкоксисилановый олигомер;

c) кремневодородный стыковочный агент, и

d) факультативно металлический β-дикетоновый комплексообразующий агент;

в котором вышеупомянутый алкоксисилановый олигомер имеет следующую формулу:

где

каждый R1 индивидуально Н, C1-C4алкил, щелочной металл, щелочно-земельный металл или аммоний;

каждый R2 независимо C1-C4алкил;

х может иметь значение от 2 до 100;

у и z могут иметь нулевое значение;

х больше, чем у+z; и

х+у+z может принимать значение от 2 до 100.

[(Y)c-R3]d-Si-(OR4)b(R4)4-(b+d),

где

Y не является основной группой, которая может приклеиться или присоединиться к поверхности предварительно выбранной основы;

R3 является ковалентной склеивающей или двух- или трехвалентной углеводородной связывающей группой;

R4 независимо алкил, арил или аралкил группа от 1 до 8 атомов углерода, факультативно замененных в доступных местах кислородом, азотом и/или атомами серы;

с принимает значения от 1 до 2, b принимает значения от 1 до 3 и d принимает значения 1 или 2, а также (b+d)≤4.

обеспечение основы;

соединение основы с составом покрытия по п.1, содержащим:

a) водную дисперсию с уровнем pH менее чем 7,5 наночастиц диоксида кремния со средним диаметром частиц в 40 нанометров и менее и

b) алкоксисилановый олигомер,

c) кремневодородный стыковочный агент и

d) факультативно β-дикетоновый комплексообразующий агент;

и сушку для получения покрытия наночастицами диоксида кремния.

Комментарии