Способ переработки резиновых гранулятов для производства полуактивного карбонизата и пластификатора - RU2558119C2

Код документа: RU2558119C2

Чертежи

Описание

Настоящее изобретение касается способа переработки резиновых гранулятов, в частности, полученных при измельчении изношенных шин, для производства карбонизата и, возможно, пластификатора, которые можно использовать в смесях, предназначенных для изготовления резиновых изделий.

В резиновой промышленности получают большое количество отходов производства и эксплуатации. Конечную форму и эксплуатационные параметры изделий получают во время необратимого процесса вулканизации. Поэтому утилизация резиновых изделий требует осуществления дорогих операций, связанных с большими затратами времени и трудовых ресурсов.

Как правило, утилизируемые материалы обладают низкими физическими и механическими свойствами и не могут составлять конкуренцию по отношению к исходному сырью для производства резины. По этой причине резиновые отходы являются серьезной проблемой с точки зрения как экономики, так и экологии.

Масштаб этой проблемы можно оценить, исходя из объемов производства резины, которые достигают примерно 35 миллионов тонн в год. Вот уже 150 лет делаются попытки утилизации резиновых отходов. Но до сегодняшнего дня разработка соответствующих технологий их уничтожения остается большой проблемой в области производства резины. С точки зрения защиты окружающей среды утилизация шин является важным моментом, так как они составляют 60-70% от всего производства резиновых изделий.

Изношенные шины можно сжигать (например, в цементных заводах, целлюлозно-бумажных заводах, промышленных котлах). Их можно также измельчать механически для получения отходов резины, текстиля и металлолома. Среди них резиновые отходы в зависимости от их гранулометрического размера называют порошком или гранулятом, при этом порошок имеет средний размер менее 2 мм, а гранулят имеет средний размер от 2 до 10 мм. Резиновые грануляты можно использовать, в частности, для покрытий на спортивных сооружениях, для звукоизоляции и т.д. Порошок можно использовать в дорожных покрытиях, изоляционных бетонах и т.д. Преимуществом резинового гранулята является повышенное содержание резины (в зависимости от спецификаций, например, 98%). Использование резинового гранулята представляет особый интерес с учетом его невысокой продажной цены, к тому же он пока не имеет высокого предложения на рынке.

Пиролиз шин является одним из методов, разработанных для обработки изношенных шин. Продуктами пиролиза являются, с одной стороны, высокотемпературные газы (сверх 600ºС), которые, как правило, сжигают для получения энергии, и, с другой стороны, твердый остаток с высоким содержанием углерода, который либо вывозят на свалку, либо используют в качестве угля.

В некоторых недавно разработанных процессах часть пиролизных газов конденсируют для получения пиролитических масел, которые можно использовать в качестве топлива или смешивать с газойлем. Однако твердый остаток часто оказывается загрязненным компонентами (текстилем, металлом, песком, минеральными наполнителями резины), что снижает его ценность и снижает рентабельность процесса.

Пиролиз резины осуществляют при высоких температурах, как правило, намного превышающих 500ºС, как указано в документах US 4588477 или BE 820012. Пиролиз при меньшем давлении позволяет снизить температуру пиролиза, как указано, например, в US 2003/0079664 или US 5229099. Однако эти способы пиролиза резины не позволяют получить твердый остаток, который можно сразу использовать. Действительно, полученный твердый остаток имеет характеристики не активного угля, который не обладает достаточной усиливающей способностью, если его использовать в качестве добавки в резиновые смеси.

Существуют способы пиролиза, осуществляемые с использованием резиновых гранулятов в качестве исходного сырья. Так, в международной заявке WO 02/38658 описан способ переработки гранулятов шин посредством пиролиза в температурном диапазоне от 400 до 950ºС, предпочтительно от 500 до 750ºС. Однако, хотя в описанном способе и применяют резиновые грануляты, в WO'658 не уточнено, что пиролиз осуществляют в присутствии воды. Таким образом, твердый остаток, раскрытый в WO 02/38658, нельзя считать пригодным для прямого использования в резиновой промышленности.

Авторы изобретения неожиданно обнаружили, что, если пиролиз резиновых гранулятов осуществлять в специальных условиях, в частности, при низкой температуре и в присутствии воды, все продукты пиролиза можно использовать напрямую в качестве сырья, в частности, в резиновой промышленности.

Насколько известно авторам изобретения, только в международной заявке WO 2003/91359 упомянуто использование в качестве сырья твердого остатка, получаемого при пиролизе. Этот твердый остаток можно использовать как неактивный компонент смесей для изготовления резиновых изделий. Однако в способе пиролиза используют отходы шин, и поэтому его продукты не представляют интереса в сточки зрения использования в качестве сырья, так как полученный твердый остаток не обладает достаточной чистотой для использования в резиновой промышленности без предварительной очистки.

Изобретение призвано прежде всего предложить способ переработки резиновых гранулятов.

Таким образом, первым объектом настоящего изобретения является способ переработки резиновых гранулятов в карбонизат, содержащий следующие этапы:

a) осуществляют пиролиз резиновых гранулятов при температуре от 400 до 500ºС, добавляя во время пиролиза жидкую воду, в результате чего получают карбонизат и газовую фазу,

b) собирают карбонизат, полученный на этапе а).

Предпочтительно способ позволяет перерабатывать резиновые грануляты в продукты, которые можно использовать напрямую в качестве сырья. Под «прямым использованием» следует понимать, что для использования продуктов, получаемых в результате осуществления способа в соответствии с настоящим изобретением, не требуется никакой очистки (кроме очистки, указанной в настоящей заявке, а именно, выделения из газовой фазы).

Термин «пиролиз» используется в своем самом классическом значении, то есть обозначает химическое разложение резиновых гранулятов под действием тепла в атмосфере с низким содержанием кислорода. На практике, во время пиролиза сводят к минимуму добавление кислорода, воздуха или любого газа, содержащего кислород. Однако пиролиз не обязательно осуществляют в инертной атмосфере (например, в атмосфере азота, аргона). Достаточно просто ограничивать или не допускать попадание воздуха во время пиролиза для ограничения поступления кислорода.

Под «резиновыми гранулятами», как правило, понимают фрагменты резины размером от 2 мм до 10 мм, в частности, от 3 мм до 9 мм, предпочтительно от 4 мм до 8 мм и с чистотой по резине, как правило, превышающей 95%, предпочтительно превышающей 98%. В частности, резиновый гранулят, применяемый в рамках изобретения, не содержит частиц железа. Как правило, резиновый гранулят получают после измельчения шин, резиновых транспортерных лент или резиновых изделий.

Способ в соответствии с настоящим изобретением осуществляют с добавлением жидкой воды в ходе пиролиза. Таким образом, способ отличается от известных способов, в которых тепловым носителем во время пиролиза является нагретый водяной пар. Воду добавляют в пиролизную камеру в жидком виде при температуре менее 100ºС. Поскольку во время пиролиза температура находится в пределах от 400 до 500ºС, вода превращается во время пиролиза в водяной пар, при этом указанный водяной пар является одним из компонентов газовой фазы. Преобразование жидкой воды в водяной пар требует расхода тепловой энергии. В рамках изобретения воду добавляют не для того, чтобы обеспечить тепло, необходимое для пиролиза.

Авторы изобретения неожиданно обнаружили, что добавление жидкой воды во время пиролиза позволяет получать продукты пиролиза (карбонизат, тяжелое масло) лучшего качества и прямого использования. В частности, способ позволяет получать карбонизат с требуемыми свойствами, в частности, обладающий усиливающей способностью, которая позволяет применять его в качестве добавки в резиновые смеси, в частности, при приготовлении маточных смесей в резиновой промышленности.

Не вдаваясь в частные теоретические рассуждения, можно указать, что добавление жидкой воды во время пиролиза позволяет:

- охлаждать карбонизат в нижней части пиролизной камеры, что, по всей вероятности, позволяет получать карбонизат хорошего качества («гашение» реакции),

- осуществлять пиролиз при температуре ниже 500ºС, что, по всей вероятности, позволяет получать карбонизат хорошего качества и расходовать меньше энергии (экономический выигрыш),

- улучшить удаление пиролизных газов и паров за пределы реакционной среды. В частности, вода, как правило, нагнетаемая в нижнюю часть пиролизной камеры, моментально испаряется и смешивается с пиролизными газами, что препятствует образованию скоплений резиновых гранулятов, «прилипающих» к верхней части пиролизной камеры по причине завихрений.

Предпочтительно в описанном выше способе массовое содержание воды по отношению к массе резиновых гранулятов на этапе а) меняется от 5% до 20%, в частности, от 7% до 17%, предпочтительно от 10% до 15%.

Пиролиз на этапе а) осуществляют при температуре от 400 до 500ºС, в частности, от 425ºС до 495ºС и предпочтительно от 450ºС до 480ºС.

Предпочтительно способ переработки резиновых гранулятов в соответствии с настоящим изобретением осуществляют в непрерывном режиме.

Предпочтительно способ переработки резиновых гранулятов в соответствии с настоящим изобретением и, в частности, этап а) осуществляют при атмосферном давлении, то есть без понижения или повышения давления.

Для осуществления пиролиза на этапе а) нет необходимости в добавлении добавок, таких как катализатор и/или органический растворитель. Вместе с тем, такие варианты выполнения тоже не исключены. В частности, резиновые грануляты могут содержать незначительные количества материалов в виде следов (например, загрязнители), которые в технике попутно считают катализаторами. Согласно предпочтительному варианту выполнения, единственными компонентами, вводимыми в среду, являются резиновые грануляты и вода. Этот вариант выполнения приводит к получению карбонизата, предназначенного, в частности, для использования в качестве усиливающего наполнителя в резиновых смесях.

В варианте выполнения вышеуказанный способ переработки резиновых гранулятов осуществляют в цикличном режиме, в котором всю или часть воды, присутствующей в газовой фазе на этапе а), отделяют и полученную воду повторно используют на этапе а).

Преимуществом этого варианта выполнения является возможность рецикла воды. На практике во время пиролиза воду добавляют в жидком виде. Вода испаряется и является одним из компонентов газовой фазы, получаемой в результате пиролиза. При этом воду отделяют от других компонентов газовой фазы для ее рециркуляции в пиролизную камеру.

Вторым объектом настоящего изобретения является также карбонизат, получаемый при помощи описанного выше способа переработки резиновых гранулятов.

Этот карбонизат имеет особые характеристики и поэтому выделен в качестве еще одного объекта изобретения. Этот карбонизат содержит:

- полуактивную сажу,

- один или несколько металлических оксидов, содержащих диоксид титана или оксид цинка, и

- серу.

В частности, карбонизат в соответствии с настоящим изобретением содержит и в основном представляет собой:

- полуактивную сажу, образующуюся во время пиролиза,

- один или несколько металлических оксидов, содержащих диоксид титана или оксид цинка, которые используют в качестве катализаторов вулканизации, и

- серу, получаемую в результате разложения дисульфидных мостиков резины. Как правило, карбонизат в соответствии с настоящим изобретением содержит:

- 80-95%, обычно около 90% полуактивной сажи,

- 4-8%, обычно около 6% диоксида титана и/или оксида цинка, и

- 0,5-3%, обычно 1-2,8% серы.

Значения содержания выражены в массовых процентах относительно общей массы карбонизата.

Как правило, карбонизат в соответствии с настоящим изобретением характеризуется повышенным содержанием зол, составляющим, в частности, от 8 до 16%, предпочтительно примерно 12%. Под «золами» следует понимать остаток, получаемый при сжигании карбонизата (что в основном приводит к удалению углерода и серы). Обычно эти золы состоят из металлических оксидов. Примерно половину этих зол составляют диоксид титана и/или оксид цинка.

Сажа является аморфным углеродсодержащим материалом, который имеет вид шариков и скоплений этих шариков, при этом размер шариков, как правило, составляет от 10 до 250 нм.

Сажа, присутствующая внутри карбонизата, получаемого в результате способа в соответствии с настоящим изобретением, является «полуактивной» сажей, соответствующей норме ASTM D 1765-00, в частности, с учетом ее удельной поверхности. Под «карбонизатом, содержащим полуактивную сажу», или «полуактивным карбонизатом» следует понимать карбонизат, который при введении в резиновую смесь перед вулканизацией ведет себя как полуактивная сажа в соответствии с нормой ASTM D1765-00.

Как правило, карбонизат в соответствии с настоящим изобретением имеет удельную поверхность от 25 до 40 м2/г.

Карбонизат в соответствии с настоящим изобретением можно напрямую использовать в технологической производственной схеме, в частности, в качестве усиливающего наполнителя для изготовления резиновых смесей.

Карбонизат в соответствии с настоящим изобретением содержит также диоксид титана и/или оксид цинка. Действительно, весь диоксид титана и/или оксид цинка, который находился в исходных резиновых гранулятах, оказывается в карбонизате, получаемом в результате реакции пиролиза. Диоксид титана и/или оксид цинка является(ются) катализатором вулканизации, который был использован для вулканизации резины, входящей в состав гранулятов. Поскольку оксид ZnO и/или TiO2 являются катализаторами вулканизации, чаще всего используемыми во время получения резиновых смесей, то когда карбонизат в соответствии с настоящим изобретением применяют в качестве усиливающего наполнителя при изготовлении резиновых смесей, нет необходимости в добавлении дополнительного оксида цинка и/или диоксида титана, что является преимуществом не только с точки зрения простоты использования, но также и потому, что эти соединения являются дорогими.

Кроме того, карбонизат в соответствии с настоящим изобретением содержит серу. Сера представляет интерес для вулканизации резиновых изделий. Действительно, сера позволяет осуществлять поперечное сшивание между макромолекулярными цепочками эластомеров.

Следовательно, карбонизат в соответствии с настоящим изобретением представляет особый интерес для использования в качестве усиливающего наполнителя при приготовлении резиновых смесей.

Под «усиливающим наполнителем» следует понимать наполнитель, который при добавлении к смеси позволяет после вулканизации этой смеси получать вулканизат с высокой механической прочностью и, в частности, с более высоким сопротивлением разрыву и с более высокой стойкостью к истиранию.

В варианте выполнения по первому объекту способ переработки резиновых гранулятов в карбонизат осуществляют с возможностью последующего использования также газовой фазы, получаемой во время пиролиза. В этом варианте выполнения способ дополнительно содержит следующие этапы:

c) посредством дистилляции выделяют соединения газовой фазы, полученной на этапе а), которые имеют температуру кипения выше 300ºС, за счет чего получают жидкую композицию, называемую тяжелым маслом,

d) собирают тяжелое масло, полученное во время этапа с). В частном варианте, который применяют чаще всего (в частности, из практических соображений), способ содержит следующие этапы:

c) посредством дистилляции выделяют соединения газовой фазы, полученной на этапе а), в виде трех фракций, а именно

- соединения, которые имеют температуру кипения выше 300ºС, за счет чего получают первую жидкую композицию, называемую тяжелым маслом,

- соединения, которые имеют температуру кипения выше окружающей температуры, но ниже 300ºС, за счет чего получают вторую жидкую композицию, называемую легким маслом,

- соединения, которые имеют температуру кипения ниже окружающей температуры, за счет чего получают газообразную композицию, называемую обогащенным газом,

d) собирают тяжелое масло, полученное во время этапа с),

e) в случае необходимости, собирают обогащенный газ и легкое масло, полученные во время этапа с).

В этих вариантах выполнения предпочтительно получают одновременно используемый в дальнейшем карбонизат и используемое в дальнейшем тяжелое масло.

«Обогащенный газ» означает смесь, компоненты которой имеют температуру кипения ниже окружающей температуры и которая в основном содержит следующие компоненты: метан, бутан, этан, этилен, пропилен, углеводороды с C4 (в частности, C4H8, С4Н10), водород, азот, кислород, моноксид и диоксид углерода и воду, содержание которых изменяется в зависимости от рабочих условий.

«Легкое масло» обозначает жидкую композицию, которую получают из газовой фазы и компоненты которой имеют температуру кипения примерно ниже 300ºС.

«Тяжелое масло» обозначает жидкую композицию, которую получают из газовой фазы и компоненты которой имеют температуру кипения примерно выше 300ºС.

Под «окружающей температурой» следует понимать температуру, обычно составляющую от 5 до 35ºС, в частности, от 15 до 25º.

Преимуществом способа в соответствии с настоящим изобретением является возможность получать продукты, которые можно напрямую использовать в качестве сырья, в частности, в резиновой промышленности.

Обогащенный газ и легкое масло можно собирать. В случае необходимости, их можно сжигать для получения тепловой энергии, например, для нагрева пиролизной камеры, применяемой для осуществления пиролиза.

Третьим объектом настоящего изобретения является также тяжелое масло, которое можно получать при помощи вышеупомянутого способа.

Предпочтительно тяжелое масло имеет высокую температуру вспышки, обычно превышающую 210ºС, например, составляющую от 210 до 300ºС (согласно норме ISO 2592), и одну или несколько предпочтительных характеристик, указанных в нижеследующей таблице.

Тяжелое масло, полученное при помощи способа в соответствии с настоящим изобретением, можно использовать в качестве пластификатора, в частности, при изготовлении резиновых изделий. Следует отметить, что тяжелое масло, полученное при помощи способа, соответствует пластификатору с низким содержанием полициклического ароматического углеводорода (ПАУ), который наиболее соответствует последним изменениям в законодательстве, относящемся к данной области.

Пластификаторы применяют для облегчения применения смесей эластомеров при их получении, в частности, за счет улучшения вязкости и свойств текучести. Они улучшают также механические свойства эластомера после вулканизации.

Четвертым объектом изобретения является композиция, содержащая:

- описанный выше карбонизат,

- по меньшей мере, один эластомер,

- возможно, описанное выше тяжелое масло. Изобретение касается также композиции, содержащей:

- описанный выше карбонизат,

- по меньшей мере, один эластомер.

Изобретение касается также композиции, содержащей:

- описанный выше карбонизат,

- по меньшей мере, один эластомер,

- описанное выше тяжелое масло.

Эти композиции представляют интерес для получения маточных смесей в резиновой промышленности.

Под «маточной смесью» следует понимать смесь, которую можно использовать саму по себе или как компонент конечного состава для изготовления резиновых изделий посредством вулканизации.

Под «эластомером» следует понимать все типы синтетического каучука и натурального каучука. Используемыми эластомерами предпочтительно являются натуральный каучук, добываемый из гевеи, и/или каучук SBR из стирола и бутадиена.

Как было указано выше, карбонизат в соответствии с настоящим изобретением содержит серу, которая, как правило, присутствует в достаточном количестве для реализации вулканизации резины. Вместе с тем, следует отметить, что во время пиролиза часть серы, изначально содержавшаяся в резиновых гранулятах, выходит в газовой фазе в виде различных летучих органических молекул и что только более или менее значительная часть серы остается в карбонизате. В большинстве случаев карбонизат содержит достаточно серы для осуществления вулканизации. В более редких случаях, когда содержание полученной серы оказывается недостаточным, его можно увеличить путем добавления серы, в частности, в виде очищенного порошка непосредственно перед вулканизацией.

Предпочтительно в маточные смеси с применением карбонизата согласно известной технологии добавляют стеариновую кислоту, которая служит активатором вулканизации. Можно также еще добавить серу и/или оксид цинка или диоксид титана.

В предпочтительном варианте выполнения композиция типа маточной смеси в соответствии с настоящим изобретением содержит;

- от 50 до 150 весовых частей карбонизата,

- от 80 до 120 весовых частей, по меньшей мере, одного эластомера, и

- возможно, от 25 до 75 весовых частей тяжелого масла. В еще более предпочтительном варианте выполнения композиция типа маточной смеси в соответствии с настоящим изобретением содержит:

- от 50 до 150 весовых частей карбонизата,

- около 100 весовых частей, по меньшей мере, одного эластомера. В другом предпочтительном варианте выполнения композиция типа маточной смеси в соответствии с настоящим изобретением содержит:

- от 50 до 150 весовых частей карбонизата,

- около 100 весовых частей, по меньшей мере, одного эластомера, и

- от 25 до 75 весовых частей тяжелого масла.

Эластомер может быть, например, эластомером типа SBR ряда 1500 или ряда 1700.

Изобретение касается также использования вышеуказанного карбонизата, вышеуказанного тяжелого масла или вышеуказанной композиции для получения маточной смеси.

Пятым объектом настоящего изобретения являются установки, выполненные с возможностью переработки резиновых гранулятов в карбонизат при помощи описанных выше способов.

Изобретение касается установки для переработки резиновых гранулятов в карбонизат, содержащей пиролизную камеру, оборудованную средствами нагрева, позволяющими нагревать упомянутую камеру до температуры 400-500ºС, и содержащую:

- первый вход, оборудованный средствами подачи резиновых гранулятов,

- второй вход, оборудованный средствам подачи воды в жидком состоянии, находящийся после упомянутого первого входа,

- первый выход, оборудованный средствами удаления твердых продуктов пиролиза, связанными со средствами сбора твердых продуктов пиролиза, и

- второй выход, оборудованный средствами удаления газовой фазы, получаемой во время пиролиза.

Под «пиролизной камерой» следует понимать замкнутую среду, в которой происходит пиролиз. Предпочтительно пиролизная камера выполнена вертикальной таким образом, чтобы второй вход, оборудованный средствами подачи воды в жидком состоянии, находился ниже, чем первый вход, оборудованный средствами подачи резиновых гранулятов. Таким образом, резиновый гранулят преобразуется, в частности, в карбонизат во время пиролиза, и карбонизат опускается вдоль реактора до уровня второго входа пиролизной камеры, где поступает жидкая вода, «гасящая» реакцию пиролиза.

Пиролизная камера оборудована средствами внешнего нагрева. Тепло получают не от продуктов, вводимых в камеру (резиновых гранулятов и воды).

Пиролизную камеру нагревают посредством внешнего нагрева, который позволяет достичь температуры пиролиза. Как правило, пиролизная камера содержит центральный вал, который обычно тоже нагревается. Предпочтительно центральный вал оборудован лопастями для перемешивания.

В частном варианте выполнения нагрев системы внешнего нагрева происходит, по меньшей мере, частично от сжигания обогащенного газа и/или легкого масла, получаемых при помощи способа в соответствии с настоящим изобретением.

Предпочтительно средства подачи резиновых гранулятов, которыми оборудован первый вход пиролизной камеры, содержат средства подачи воды одновременно с подачей резиновых гранулятов (вводимые резиновые грануляты «смачиваются»). Под «одновременной подачей» следует понимать подачу резиновых гранулятов вместе с водой. Обычно средства подачи резиновых гранулятов содержат трубчатую часть, оборудованную наклонным шнеком, который позволяет подавать смесь вода/грануляты в первый вход.

Пиролизная камера содержит второй вход, оборудованный средствам подачи воды в жидком состоянии. Как правило, основная часть воды поступает через этот второй вход.

Таким образом, воду вводят в пиролизную камеру через два входа: с одной стороны, через первый вход и одновременно с резиновыми гранулятами, которые поступают в пиролизную камеру в смоченном состоянии, с другой стороны, через второй вход, предназначенный специально для воды.

Пиролизная камера не имеет специальных средств для впуска и/или удаления нагретого водяного пара. Действительно, воду вводят в пиролизную камеру в жидком виде. Во время пиролиза вода, которая преобразуется в водяной пар под действием тепла, выходит в газовой фазе, и водяной пар удаляется, таким образом, средствами удаления газовой фазы.

В варианте выполнения в вышеуказанной установке средства подачи резиновых гранулятов, которыми оборудован первый вход пиролизной камеры, содержат устройство предварительного смешивания гранулятов и воды, позволяющее получить предварительную смесь воды и резиновых гранулятов, по существу не содержащую воздуха.

В частном варианте выполнения в вышеуказанной установке средства подачи резиновых гранулятов, которыми оборудован первый вход пиролизной камеры, содержат устройство предварительного смешивания гранулятов и воды, позволяющее получить предварительную смесь, не содержащую воздуха.

Устройство предварительного смешивания может представлять собой конусный бак, который содержит резиновые грануляты и воду и нижний конец которого соединен с наклонным шнеком, который подает в пиролизную камеру гранулят и воду, как показано на фиг.2.

Это устройство предпочтительно препятствует входу воздуха и, следовательно, кислорода в пиролизную камеру, что позволяет осуществлять пиролиз в атмосфере с низким содержанием кислорода.

В другом варианте выполнения вышеуказанная установка выполнена с возможностью переработки резиновых гранулятов в карбонизат с одновременным получением тяжелого масла и дополнительно содержит дистилляционную колонну, гидравлически сообщающуюся со средствами удаления газовой фазы, при этом упомянутая дистилляционная колонна выполнена с возможностью отделения от упомянутой газовой фазы соединений, которые имеют температуру кипения ниже 300ºС, и упомянутая дистилляционная колонна содержит выход, оборудованный средствами сбора упомянутого тяжелого масла.

В этом варианте выполнения выходящую из пиролизной камеры газовую фазу направляют в дистилляционную колонну.

Таким образом, дистилляционная колонна позволяет отделить тяжелое масло от других компонентов газовой фазы.

В предпочтительном варианте выполнения дистилляционная колонна выполнена с возможностью выделения:

- соединений упомянутой газовой фазы, которые имеют температуру кипения выше 300º, за счет чего получают первую жидкую композицию, называемую тяжелым маслом,

- соединений упомянутой газовой фазы, которые имеют температуру кипения выше окружающей температуры и ниже 300º, за счет чего получают вторую жидкую композицию, называемую легким маслом,

- соединений упомянутой газовой фазы, которые имеют температуру кипения ниже окружающей температуры, за счет чего получают газовую композицию, называемую обогащенным газом, и упомянутая дистилляционная колонна содержит первый выход, оборудованный средствами сбора упомянутого тяжелого масла, второй выход, оборудованный средствами сбора упомянутого легкого масла, и третий выход, оборудованный средствами сбора упомянутого обогащенного газа.

В этом варианте выполнения дистилляционная колонна позволяет отделять компоненты от газовой фазы и выделять три фазы: обогащенный газ в головной части колонны, легкое масло в середине колонны и тяжелое масло внизу колонны. До использования обогащенный газ, легкое масло и тяжелое масло можно хранить в резервуарах-хранилищах.

В предпочтительном варианте выполнения установка содержит водяной охладитель, гидравлически сообщающийся с обогащенным газом, при этом упомянутый водяной охладитель выполнен с возможностью отделения воды от других компонентов обогащенного газа.

В более предпочтительном варианте выполнения установка дополнительно содержит средства сбора воды в жидком виде и средства повторной подачи собранной воды в пиролизную камеру.

Этот вариант выполнения обеспечивает рецикл воды. Таким образом, вода поступает в пиролизную камеру, в которой она преобразуется в пар. Этот пар выходит из реактора вместе с газовой фазой. После разделения газовой фазы в дистилляционной колонне водяной пар является одним из компонентов обогащенного газа. Водяной охладитель позволяет конденсировать воду и отделять воду от других компонентов обогащенного газа. При этом вода возвращается в пиролизную камеру через водяной рециркулятор.

Под «дистилляционной колонной» следует понимать сепараторную установку, которая позволяет выделять компоненты, содержащиеся в газовой фазе, за счет дистилляции.

Преимуществом установки в соответствии с настоящим изобретением является ее энергетическая самодостаточность, то есть она позволяет производить, по меньшей мере, столько энергии, сколько необходимо для ее питания (в частности, для нагрева пиролизной камеры).

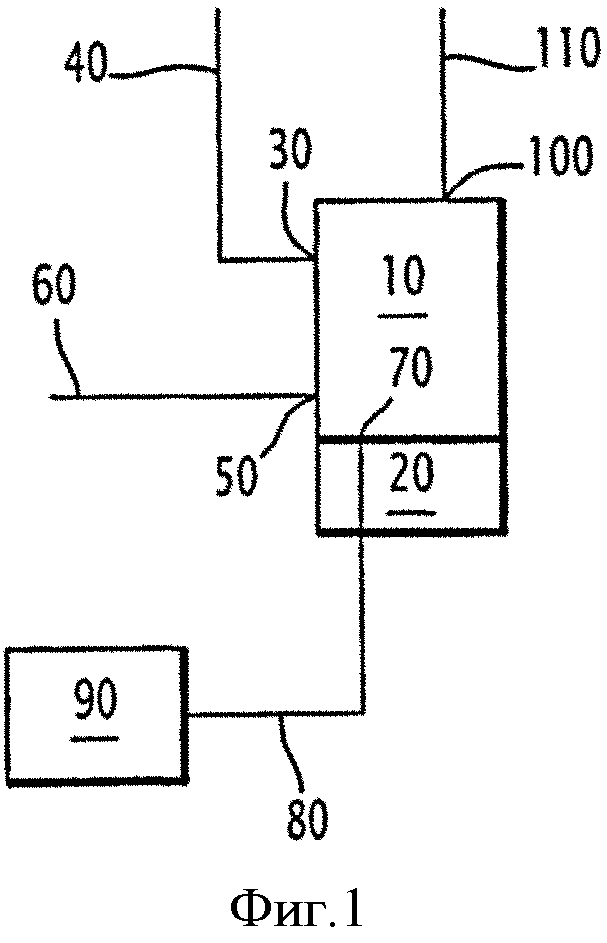

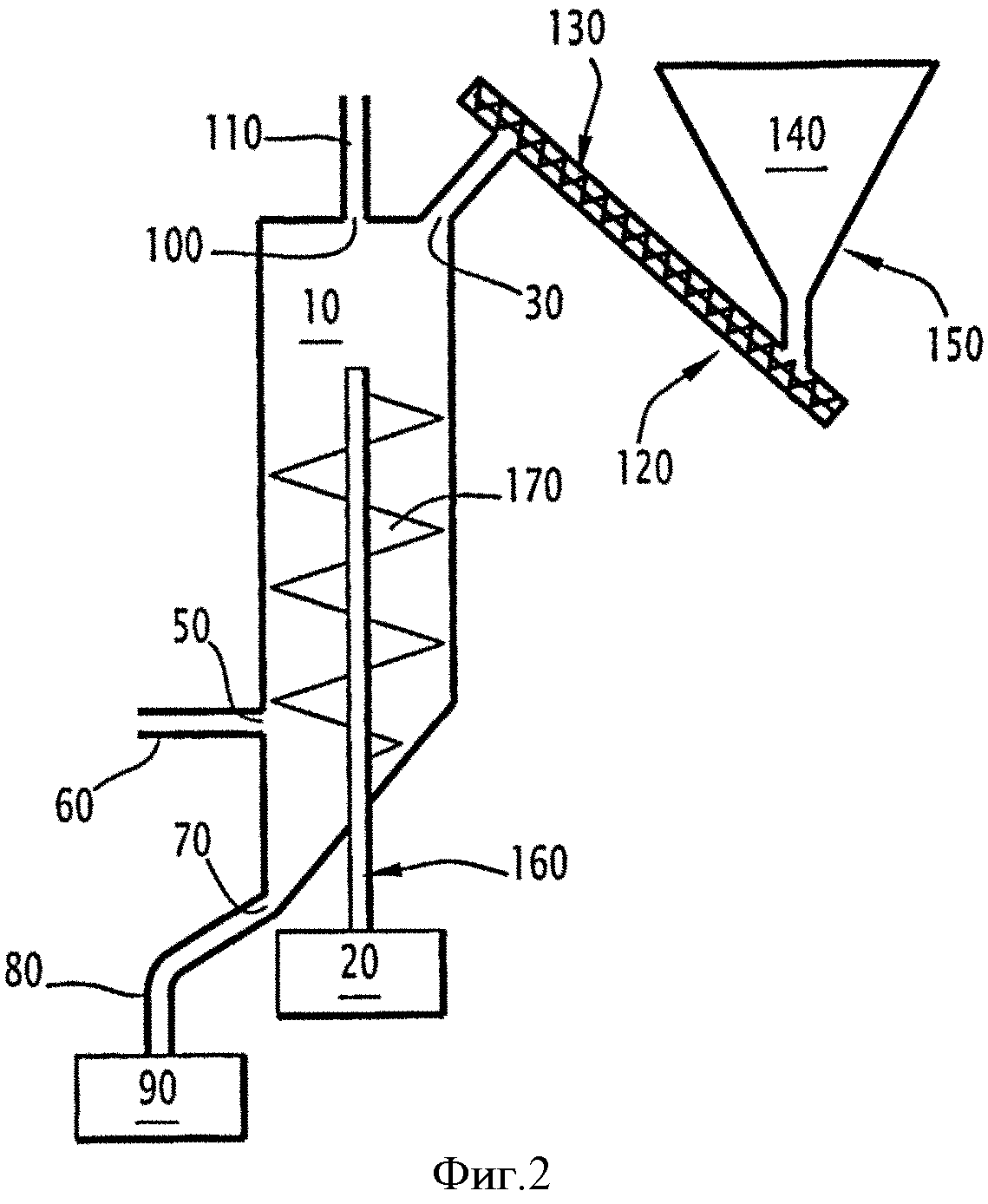

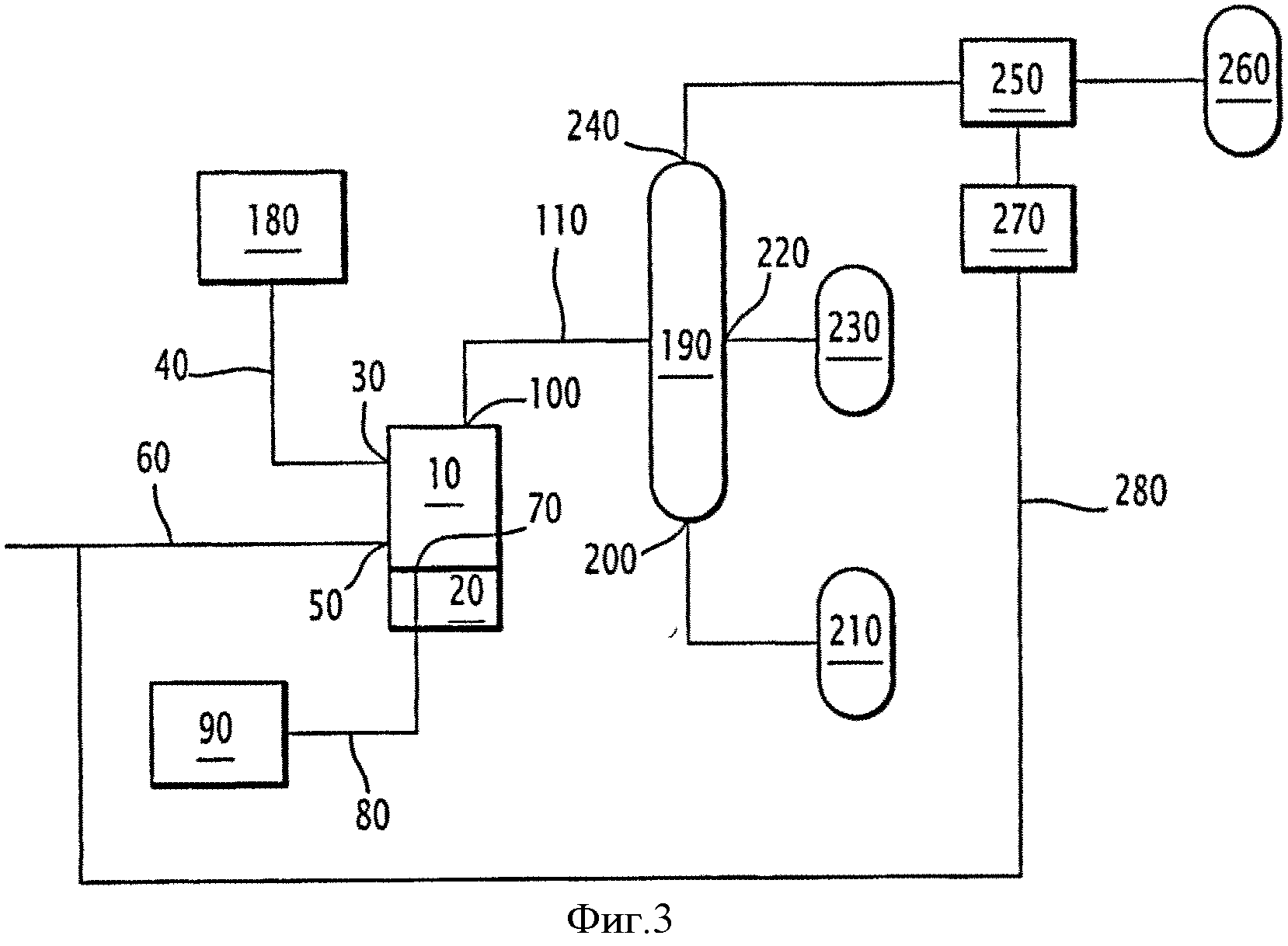

Другие отличительные признаки и варианты выполнения изобретения представлены ниже со ссылками на прилагаемые чертежи, на которых:

фиг.1 и 2 - вид установки в соответствии с настоящим изобретением.

фиг.3 - вид в разрезе устройства, применяемого для реализации представленных ниже примеров.

На фиг.1 показана установка, содержащая:

- пиролизную камеру 10, оборудованную средствами 20 внешнего нагрева и содержащую:

- первый вход 30, оборудованный средствами 40 подачи резиновых гранулятов,

- второй вход 50, оборудованный средствами 60 подачи воды в жидком состоянии, находящийся после упомянутого первого входа,

- первый выход 70, оборудованный средствами 80 удаления твердых продуктов пиролиза, связанными со средствами 90 сбора твердых продуктов пиролиза, и

- второй выход 100, оборудованный средствами 110 удаления газовой фазы, получаемой во время пиролиза.

Средства 20 внешнего нагрева позволяют нагревать камеру 10 до температуры 400-500ºС.

Смоченные грануляты поступают через первый вход 30 камеры, а вода поступает через второй вход 50 камеры. Второй вход 50, оборудованный средствами подачи воды, находится после (ниже) первого входа 30, оборудованного средствами подачи гранулятов. Резиновые грануляты подвергаются реакции пиролиза и преобразуются в карбонизат, перемещаясь вниз камеры. При этом реакция пиролиза «гасится» жидкой водой, поступающей через второй вход.

Пиролиз происходит в пиролизной камере.

Газовую фазу, получаемую во время пиролиза, удаляют через второй выход 90, а твердые продукты (карбонизат) удаляют из камеры через первый выход 70, и они попадают в средства 90 сбора твердых продуктов пиролиза, например, в резервуар-хранилище твердых продуктов пиролиза.

На фиг.2 показана (в разрезе) установка, содержащая пиролизную камеру 10, оборудованную средствами 20 внешнего нагрева, которая содержит:

- первый вход 30, оборудованный средствами 40 подачи резиновых гранулятов и содержащий;

- трубчатую часть 120, содержащую наклонный шнек 130, и

- устройство 140 предварительного смешивания гранулятов и воды, в частности, конусный бак 150, нижний конец которого соединен с трубчатой частью 120,

- второй вход 50, оборудованный средствами 60 подачи воды в жидком состоянии, находящийся после упомянутого первого входа,

- первый выход 70, оборудованный средствами 80 удаления твердых продуктов пиролиза, связанными со средствами 90 сбора твердых продуктов пиролиза, и

- второй выход 100, оборудованный средствами 110 удаления газовой фазы, получаемой во время пиролиза,

- центральный вал 160, оборудованный смесительными лопастями 170.

Трубчатая часть 120, содержащая наклонный шнек 130, направляет смесь вода/грануляты на первый вход 30.

Устройство 140 предварительного смешивания гранулятов и воды содержит резиновые грануляты и воду и позволяет получить предварительную смесь воды и резиновых гранулятов, по существу не содержащую воздуха.

На фиг.3 показана (в разрезе) установка, содержащая:

- бак-хранилище 180, соединенный с пиролизной камерой 10,

- пиролизную камеру 10, оборудованную средствами 20 внешнего нагрева, которая содержит:

- первый вход 30, оборудованный средствами 40 подачи резиновых гранулятов,

- второй вход 50, оборудованный средствами 60 подачи воды в жидком состоянии, находящийся после упомянутого первого входа,

- первый выход 70, оборудованный средствами 80 удаления твердых продуктов пиролиза, связанными со средствами 90 сбора твердых продуктов пиролиза, и

- второй выход 100, оборудованный средствами 110 удаления газовой фазы, получаемой во время пиролиза,

- дистилляционную колонну 190, гидравлически сообщающуюся со средствами 110 удаления газовой фазы, получаемой во время пиролиза резиновых гранулятов, на втором выходе 100 пиролизной камеры, при этом упомянутая дистилляционная колонна 190 содержит:

- первый выход 200, оборудованный средствами 210 сбора тяжелого масла, в частности, резервуар-хранилище тяжелого масла,

- второй выход 220, оборудованный средствами 230 сбора легкого масла, в частности, резервуар-хранилище легкого масла,

- третий выход 240,

- средства сбора воды в жидком виде, в частности:

- водяной охладитель 250, гидравлически сообщающийся с головной частью дистилляционной колонны 190 через третий выход 240 и оборудованный средствами 260 сбора обогащенного газа, в частности, резервуаром-хранилищем обогащенного газа,

- водяной рециркулятор 270, и

- средства 280 повторной подачи собранной воды в пиролизную камеру.

Бак-хранилище 180 содержит резиновые грануляты и воду.

Водяной охладитель 250 охлаждает обогащенный газ, поступающий из головной части дистилляционной колонны 190.

Дистилляционная колонна 190 разделяет соединения газовой фазы, получаемой в результате пиролиза, на три фазы:

- соединения упомянутой газовой фазы, которые имеют температуру кипения выше 300º, за счет чего получают первую жидкую композицию, называемую тяжелым маслом, при этом упомянутое тяжелое масло удаляют из дистилляционной колонны через первый выход 200,

- соединения упомянутой газовой фазы, которые имеют температуру кипения выше окружающей температуры и ниже 300º, за счет чего получают вторую жидкую композицию, называемую легким маслом, при этом упомянутое легкое масло удаляют из дистилляционной колонны через второй выход 220,

- соединения упомянутой газовой фазы, которые имеют температуру кипения ниже окружающей температуры, за счет чего получают газовую композицию, называемую обогащенным газом, и этот обогащенный газ удаляют из дистилляционной колонны через третий выход 240.

Водяной рециркулятор 270 возвращает воду обогащенного газа в пиролизную камеру 10.

ПРИМЕРЫ

ПРИМЕР 1

2 кг/ч резиновых гранулятов (грануляты размером 1,0-4,0 мм (% текстиля: ≤1,5% - песок: 1% - металл ≤0,1%) - АВС RECYCLING®) и 0,25 литра воды в час вводят в пиролизную камеру, нагретую до 495ºС. Собирают 0,8 кг карбонизата в час. Газовую фазу, образующуюся во время пиролиза, разделяют на обогащенный газ (0,3 кг/ч), тяжелое масло (0,5 кг/ч) и легкое масло (0,4 кг/ч).

В таблице 2 представлены характеристики полученного полуактивного карбонизата в сравнении с характеристиками сажи N-330®, характеризованной по норме ASTM, которые придают ей качество полуактивной газовой сажи.

Отмечается, что полученный карбонизат характеризуется высоким содержанием веществ, которые можно использовать повторно.

Карбонизат в соответствии с настоящим изобретением содержит большое количество золы: 12%, почти половина которой состоит из оксида цинка (ZnO) (таблица 3). Карбонизат в соответствии с настоящим изобретением содержит также значительное количество серы.

В таблице 4 представлены технические характеристики двух партий тяжелого масла, полученных при помощи способа в соответствии с настоящим изобретением.

ПРИМЕР 2

Карбонизат, полученный в примере 1, использовали в качестве усиливающего наполнителя для приготовления резиновых смесей. В частности, в смеси 50% сажи N-330®, классически используемой производителями резины в качестве усиливающего наполнителя, заменили карбонизатом.

Для сравнения в таблице 5 представлен состав смесей 1 и 2, при этом смесь 1 (контрольная) содержит в качестве усиливающего наполнителя 100% сажи N-330®, и смесь 2 содержит в качестве усиливающего наполнителя 50% сажи N-330® / 50% карбонизата из примера 1.

В таблице 6 представлены физические и химические свойства полученных резиновых смесей после вулканизации.

Резиновая смесь, содержащая 50% сажи N-330® и 50% карбонизата в качестве усиливающего наполнителя, имеет свойства, аналогичные резиновой смеси, полученной из маточной смеси, содержащей 100% сажи N-330®. Замена всей или части сажи N-330® карбонизатом представляет интерес с экономической точки зрения, так как сажа N-330® является дорогим продуктом.

Реферат

Изобретение относится к химической промышленности. Способ содержит следующие этапы: осуществляют пиролиз резиновых гранулятов при температуре от 400 до 500°С в присутствии жидкой воды для получения карбонизата и газовой фазы, после чего собирают карбонизат. Изобретение позволяет получать продукты пиролиза хорошего качества и прямого использования. 4 з.п. ф-лы, 3 ил., 6 табл., 2 пр.

Формула

a) осуществляют пиролиз резиновых гранулятов при температуре от 400 до 500°С, добавляя во время пиролиза жидкую воду, в результате чего получают карбонизат и газовую фазу,

b) собирают карбонизат, полученный на этапе а).

c) посредством дистилляции выделяют соединения газовой фазы, полученной на этапе а), которые имеют температуру кипения выше 300°С, за счет чего получают жидкую композицию, называемую тяжелым маслом,

d) собирают тяжелое масло, полученное во время этапа с).

Документы, цитированные в отчёте о поиске

Способ переработки пластмассового утильсырья и пластмассовых отходов

Комментарии