Порошкообразная белая композиция промотора вулканизации и композиции каучука - RU2358991C2

Код документа: RU2358991C2

Описание

Область техники

Настоящее изобретение относится к порошкообразной белой композиции промотора вулканизации и композиции каучука, содержащей ту же самую композицию.

Предшествующий уровень техники

Обычно в качестве белого армирующего наполнителя в композициях каучука используют, главным образом, осажденный диоксид кремния. Однако композиция каучука, к которой примешивают осажденный диоксид кремния, имеет проблемы, описываемые ниже, по сравнению с другими белыми наполнителями: (1) вязкость каучука, который не был вулканизирован, высока; (2) скорость вулканизации становится низкой; (3) осажденный диоксид кремния нелегко диспергируется, поскольку диоксид кремния имеет высокую способность к самоагрегации; (4) эластичность каучука ухудшается, хотя армирующая характеристика остается высокой.

В качестве способов решения таких проблем были предприняты попытки введения различных промоторов вулканизации, таких как кремнийорганический аппрет (патентные документы 1 и 2).

Обычно кремнийорганический аппрет существует при обычной температуре в жидкой форме. Однако агент нелегко смешивается с каучуком, который является с ним партнерским материалом, поскольку каучук является твердым веществом. Более того, агент нелегко распределяется равномерно, так как его количество, добавляемое к каучуку, относительно небольшое.

Известна композиция каучука, в которой кремнийорганический аппрет нанесен на сажу в количестве приблизительно 50%, улучшая, таким образом, обрабатываемость и армирующую характеристику, для того, чтобы сделать обращение с ней более легким и улучшить диспергируемость (патентный документ 3). Однако композиция непригодна для цветных изделий из каучука, поскольку каучук окрашивается в черный цвет.

Можно предположить, что кремнийорганический аппрет наносят на белый наполнитель, такой как карбонат кальция (патентный документ 4) или осажденный диоксид кремния или гидратированный силикат кальция (патентный документ 5) для того, чтобы улучшить конструктивность. Однако, поскольку содержание воды в осажденном диоксиде кремния является высоким, существует опасение, что кремнийорганический аппрет инактивируется. Таким образом, это вызывает проблемы, касающиеся стабильности при хранении и контроля процесса хранения. Обычный карбонат кальция не может быть создан в высокой концентрации, так как карбонат кальция обладает невысокой способностью к адсорбции масла. Более того, карбонат кальция имеет проблему, касающуюся армирующей характеристики, так как частицы карбоната кальция не меньше, чем частицы сажи или осажденной двуокиси кремния.

Патентный документ 1: японская патентная заявка, опубликованная в открытой печати (JP-A) № 2003-155380.

Патентный документ 2: JP-A № 2003-192842.

Патентный документ 3: JP-A № 54-68860.

Патентный документ 4: JP-A № 56-104950.

Патентный документ 5: JP-A № 51-23540.

Описание изобретения

Цель настоящего изобретения заключается в том, чтобы обеспечить порошкообразную белую композицию промотора вулканизации, которая исключительна по своей стабильности при хранении, стойкости к теплонакоплению, когда композицию подмешивают к каучуку или чему-то подобному, и конструктивности, а также композицию каучука, содержащую эту композицию.

Порошкообразная белая композиция промотора вулканизации настоящего изобретения является порошкообразной белой композицией промотора вулканизации, содержащей модифицированный карбонат кальция (А), обработанный по поверхности жирной кислотой или смоляной кислотой, а также кремниевой кислотой, органическим наполнителем с высокой способностью к адсорбции масла (В), проявляющим способность к адсорбции масла от 50 до 300 мл/100 г и промотор вулканизации (С), который находится в жидкой форме при обычной температуре (комнатной температуре), в которой весовое отношение в смеси модифицированного карбоната кальция (А) к неорганическому наполнителю (В) (соотношение (А):(В)) находится в диапазоне от 30:70 до 95:5 и содержание в процентах промотора вулканизации составляет от 30 до 80% по весу исходя из общего веса композиции.

Первоначальный диаметр частиц модифицированного карбоната кальция (А) составляет предпочтительно от 0,01 до 0,5 мкм.

В качестве промотора вулканизации (С) может быть использован, например, по меньшей мере, один, выбираемый из кремнийорганического соединения, органического титановокислого соединения и органического алюминиевокислого соединения.

В качестве неорганического наполнителя (В) может быть использован, например, по меньшей мере, один, выбираемый из диоксида кремния, гидроксида алюминия, силиката кальция и карбоната магния.

Композиция каучука настоящего изобретения характеризуется тем, что к каучуку примешивают вышеупомянутую порошкообразную белую композицию промотора вулканизации настоящего изобретения и осажденный диоксид кремния.

Предпочтительно чтобы порошкообразная белая композиция промотора вулканизации содержалась в композиции каучука настоящего изобретения так, чтобы задавать количество промотора вулканизации (С) в диапазоне от 1 до 40 весовых частей исходя из 100 весовых частей осажденного диоксида кремния.

Порошкообразная белая композиция промотора вулканизации настоящего изобретения является порошкообразным материалом, содержащим жидкий промотор вулканизации для вулканизации каучука или тому подобного; таким образом, композиция является легкой в обращении, и промотор вулканизации может быть равномерно диспергирован, когда композицию смешивают с каучуком или чем-то подобным. Более того, композиция может быть окрашена, так как композиция является белой. Таким образом, композиция может быть использована для производства цветных каучуковых изделий. Соответственно, может быть произведено изделие из каучука, исключительное по своей конструктивности.

Более того, порошкообразная белая композиция промотора вулканизации настоящего изобретения исключительна по своей стабильности при хранении. По этой причине композиция может храниться в течение долгого времени, и обращение с ней и контроль процесса хранения являются легкими.

Когда порошкообразную белую композицию промотора вулканизации настоящего изобретения примешивают к каучуку или чему-либо подобному, помимо прочего возникает хорошая стойкость к теплонакоплению.

Поскольку композиция каучука настоящего изобретения содержит порошкообразную белую композицию промотора вулканизации настоящего изобретения, композиция каучука исключительна по своей стойкости к теплонакоплению и конструктивности.

Наилучший способ осуществления изобретения

Настоящее изобретение будет детально описано ниже.

<Модифицированный карбонат кальция (А)>

Модифицированный карбонат кальция, используемый в настоящем изобретении, является обработанным по поверхности жирной кислотой или смоляной кислотой, а также кремниевой кислотой.

Достаточно, чтобы модифицированный карбонат кальция имел структуру, в которой вся поверхность или часть поверхности частиц исходного карбоната кальция или частиц обработанного карбоната кальция была покрыта жирной кислотой, смоляной кислотой, а также кремниевой кислотой. Таким образом, не существует обязательной необходимости в том, чтобы вся поверхность была полностью покрыта. В дополнение к этому, порядок покрытий не является ограниченным.

В качестве карбоната кальция, который является исходным материалом для модифицированного карбоната кальция, могут быть использованы известный молотый карбонат кальция или синтетический (осажденный) карбонат кальция или им подобные.

Молотый карбонат кальция может быть получен способом растирания природной руды карбоната кальция сухим или влажным способом, или другим способом, используя вальцовую мельницу, ротационную мельницу (ударную ножничную мельницу), среднескоростную мельницу с движущимся контейнером (шаровую мельницу), среднескоростную мельницу, планетарную мельницу, вихревую мельницу или что-либо подобное.

Синтетический (осажденный) карбонат кальция может быть получен способом реакции известкового молока и газообразного диоксида углерода, способом реакции хлорида кальция и натриевой золы, способом реакции известкового молока и натриевой золы или любым другим известным способом. Конкретно, примером способа реакции известкового молока и газообразного диоксида углерода является способ, включающий стадии: выполнения смешивания-обжига известняковой руды с корой пробкового дерева, с нефтяным топливом (тяжелой нефтью или светлым нефтепродуктом), природным газом, сжиженным нефтяным газом или чем-либо подобным для получения негашеной извести; гидратирования этой негашеной извести для получения суспензии гидроксида кальция; затем барботирования диоксида углерода, полученного при смешивании-обжиге, через эту суспензию, для того чтобы они прореагировали друг с другом, давая тем самым карбонат кальция. Регулируя условия реакции с газообразным диоксидом углерода, можно получить мелкие частицы желаемого субмикронного порядка.

Когда модифицированный карбонат кальция настоящего изобретения наблюдают в сканирующем электронном микроскопе, форма исходных частиц, которые представляют собой, соответственно, минимальную единицу, является кубической или сферической. Исходный диаметр частиц модифицированного карбоната кальция в настоящем изобретении может быть измерен при помощи сканирующего электронного микроскопа, как описано выше, и он является предпочтительно от приблизительно 0,01 до 0,5 мкм, более предпочтительно от 0,01 до 0,1 мкм.

Когда форма частиц является кубической, исходный диаметр частиц модифицированного карбоната кальция в настоящем изобретении представляет собой длину каждой из сторон. Когда форма является сферической, исходный диаметр частиц представляет собой диаметр. Модифицированный карбонат кальция в настоящем изобретении может образовывать вторичные частицы, в которых первичные частицы агрегированы.

Если частицы слишком крупные, промотор вулканизации не сможет достаточным образом удерживаться и, более того, армирующие характеристики, такие как коэффициент прочности и износостойкость, могут быть неблагоприятно ухудшены. С другой стороны, если частицы слишком мелкие, то ухудшается дисперсность, так что армирующее влияние на компонент каучука может быть неблагоприятно ухудшено.

Примеры жирных кислот, используемых для модификации карбоната кальция в настоящем изобретении, включают насыщенные или ненасыщенные жирные кислоты, имеющие от 6 до 24 атомов углерода, и их соли или эфиры.

Примеры насыщенных или ненасыщенных жирных кислот, имеющих от 6 до 24 атомов углерода, включают стеариновую кислоту, пальмитиновую кислоту, лауриновую кислоту, бегеновую кислоту, олеиновую кислоту, эруковую кислоту и линоленовую кислоту. Особенно предпочтительными являются стеариновая кислота, пальмитиновая кислота, лауриновая кислота и олеиновая кислота. Они могут быть использованы в виде смеси двух или нескольких из них.

Примеры солей жирных кислот включают соли щелочных металлов и соли щелочноземельных металлов.

Примеры эфиров жирных кислот включают эфиры, каждый из которых получен из насыщенных или ненасыщенных жирных кислот, имеющих от 6 до 24 атомов углерода и низшего спирта, имеющего от 6 до 18 атомов углерода.

Примерами способов обработки жирными кислотами являются способы, описанные ниже.

Сначала жирную кислоту нагревают в водном растворе щелочного металла, таком как водный раствор NaOH или водный раствор КОН для того, чтобы омылить жирную кислоту (для превращения кислоты в соль металла, такую как натриевую соль или калиевую соль), переводя тем самым жирную кислоту в растворенную форму. Затем водную суспензию карбоната кальция заранее нагревают до 30-50°С и к этой суспензии добавляют мыло жирной кислоты в растворенной форме. То, что получается в результате, перемешивают для соединения компонентов, для того чтобы образовать слой, обработанный жирной кислотой. В случае использования мыла, такого как жирнокислый натрий, в готовом виде, его подогретый водный раствор готовят заранее, и обработку проводят так же, как описано выше.

Обработку можно проводить, используя жирное средство без омыления жирной кислоты. Например, карбонат кальция перемешивают во время нагревания до температуры плавления жирной кислоты или выше. К нему добавляют жирную кислоту и то, что получается в результате, перемешивают до соединения компонентов, посредством чего может быть образован слой, обработанный жирной кислотой.

Примеры смоляной кислоты, используемой в настоящем изобретении, включают абиетиновые кислоты, такие как абиетиновую кислоту, дегидроабиетиновую кислоту и дигидроабиетиновую кислоту и их полимеры, диспропорционированную канифоль, гидрированную канифоль, полимеризованную канифоль, и их соли (такие как соли щелочных металлов и соли щелочноземельных металлов) или их эфиры. Из них абиетиновая кислота и дегидроабиетиновая кислота являются предпочтительными.

В качестве способа обработки смоляной кислотой может быть адаптирован тот же самый способ обработки жирной кислотой. А именно, сначала смоляную кислоту нагревают в водном растворе щелочного металла, таком как водный раствор NaOH или водный раствор КОН для того, чтобы омылить смоляную кислоту (для превращения кислоты в соль металла, такую как натриевую соль или калиевую соль), переводя тем самым кислоту в растворенную форму. Затем водную суспензию карбоната кальция заранее нагревают до 30-50°С и к этой суспензии добавляют мыло смоляной кислоты в растворенной форме. То, что получается в результате, перемешивают для соединения компонентов, для того чтобы образовать слой, обработанный смоляной кислотой. В случае использования мыла, такого как натриевой соли смоляной кислоты, в готовом виде, его подогретый водный раствор готовят заранее, и обработку проводят так же, как описано выше. Обработку можно проводить, используя смоляное средство без омыления смоляной кислоты. Например, карбонат кальция перемешивают во время нагревания до температуры плавления смоляной кислоты или выше. К нему добавляют смоляную кислоту и то, что получается в результате, перемешивают до соединения компонентов, посредством чего может быть образован слой, обработанный смоляной кислотой.

Адгезионное количество, по меньшей мере, одной органической кислоты, выбираемой из группы, состоящей из жирных кислот и смоляных кислот, особенно не ограничено, и это количество обычно составляет приблизительно от 0,5 до 20 весовых частей исходя из 100 весовых частей карбоната кальция в качестве сырья. Более предпочтительным является количество приблизительно от 1 до 15 весовых частей, даже более предпочтительно приблизительно от 2 до 12 весовых частей.

В настоящем изобретении кремниевая кислота, используемая в модифицированном карбонате кальция, может быть получена известным способом. Например, может использоваться кремниевый гидрозоль, получаемый разложением кислоты, или аморфный кремниевый гидрозоль, получаемый добавлением к раствору силиката натрия неорганической кислоты, такой как хлористоводородная кислота или серная кислота, сульфата алюминия, органической кислоты, такой как уксусная кислота, или акриловая кислота, или любого другого кислого вещества, такого как диоксид углерода. Альтернативно может использоваться кремниевый гидрозоль, полученный методом диализа при пропускании силиката натрия через полупроницаемую мембрану, или кремниевый гидрозоль, полученный методом ионного обмена при использовании ионообменной смолы.

Примером способа обработки карбоната кальция кремниевой кислотой является способ добавления силиката натрия, имеющего соответствующую концентрацию, к суспензии карбоната кальция, добавления по каплям кислого вещества, такого как неорганическая кислота или органическая кислота при перемешивании суспензии и затем обработки поверхности карбоната кальция полученным кремниевым гидрозолем.

В случае использования кремниевого гидрозоля, приготовленного заранее, обработка может быть проведена добавлением кремниевого гидрозоля к суспензии карбоната кальция и затем тщательном перемешивании суспензии.

Адгезионное количество кремниевого гидрозоля, используемого в настоящем изобретении для карбоната кальция, не является особенно ограниченным, и это количество обычно составляет приблизительно от 0,5 до 15 весовых частей исходя из 100 весовых частей карбоната кальция в качестве сырья, более предпочтительно приблизительно от 1 до 12 весовых частей, даже более предпочтительно приблизительно от 2 до 10 весовых частей. Адгезионное количество может соответственно быть установлено в соответствии с BET специфической площадью поверхности карбоната кальция, который является объектом адгезии, и другими факторами.

Если адгезионное количество кремниевого гидрозоля по отношению к карбонату кальция является слишком малым, число реакционных центров, с которыми должен связываться промотор вулканизации, такой как кремнийорганический аппрет, мало, так что желаемые свойства каучука не могут быть выражены. С другой стороны, если адгезионное количество слишком большое, кремниевый гидрозоль присутствует в избытке в растворе, помимо кремниевого гидрозоля, захваченного поверхностью карбоната кальция. Таким образом, кремниевый гидрозоль приводит к сильной агрегации карбоната кальция и его затвердеванию, когда раствор высушивают. В результате доля грубых частиц, которые трудно измельчаются в порошок, возрастает. Существует опасение, что наполнитель из карбоната кальция, содержащий такие грубые частицы, вызывает снижение прочности на разрыв, сопротивления растрескиванию под действием изгиба и других свойств полимера.

В настоящем изобретении порядок обработки поверхности жирной кислотой или смоляной кислотой, а также обработки кремниевой кислотой не является особенно ограниченным, как описано выше. Предпочитают подвергать исходный (то есть необработанный) карбонат кальция сначала обработке по поверхности кремниевой кислотой, а затем подвергать полученное в результате обработке по поверхности жирной кислотой или смоляной кислотой.

Средний диаметр частиц модифицированного карбоната кальция, используемого в настоящем изобретении, может быть задан каким угодно до тех пор, пока получают желаемые благоприятные эффекты. Средний диаметр частиц представляет собой предпочтительно от 0,01 до 0,5 мкм, более предпочтительно от 0,01 до 0,3 мкм, даже более предпочтительно от 0,01 до 0,1 мкм. Средний диаметр частиц может быть измерен при наблюдении частиц, например, в сканирующем электронном микроскопе.

Если диаметр частиц слишком большой, композиция каучука, обладающая достаточной износостойкостью, к сожалению, не может быть получена. С другой стороны, если диаметр частиц слишком мал, ухудшается дисперсность, так что армирующий эффект на компонент каучука, к сожалению, повреждается.

Предпочтительная ВЕТ специфическая площадь поверхности модифицированного карбоната кальция представляет собой от 5 до 120 м2/г, более предпочтительно от 10 до 120 м2/г, даже более предпочтительно от 60 до 110 м2/г.

Если ВЕТ специфическая площадь поверхности меньше, чем 5 м2/г, достаточная износостойкость, к сожалению, не может быть получена. Если площадь больше, чем 120 м2/г, к сожалению, становится сильной рассыпчатость.

<Неорганический наполнитель (В)>

Примеры неорганических наполнителей с высокой способностью к адсорбции масла, используемых в настоящем изобретении, включают диоксид кремния, гидроксид алюминия, силикат кальция, карбонат магния и ультрамелкие частицы цинка. Они могут использоваться по одиночке или в форме смеси двух или нескольких из них.

В качестве диоксида кремния, например, может быть использован диоксид кремния, обычно используемый для армирования каучука. Специфические его примеры включают осажденный диоксид кремния и коллоидальный диоксид кремния.

В случае, например, диоксида кремния более предпочтительным является использование диоксида кремния, BET специфическая площадь поверхности которого составляет 80 м2/г или больше, более предпочтительно от 80 до 400 м2/г, даже более предпочтительно от 80 до 250 м2/г, причем специфическая площадь поверхности определена исходя из метода адсорбции азота.

Диоксид кремния с ВЕТ специфической площадью поверхности в вышеупомянутом диапазоне является особенно предпочтительным, поскольку этот диоксид кремния имеет хорошую дисперсность, обладает большой величиной адсорбции промотора вулканизации и является исключительным по армирующим характеристикам, таким как механические свойства при растяжении, прочности на разрыв и износостойкости.

Адсорбция масла составляет предпочтительно от 50 до 600 мл/100 г, более предпочтительно от 70 до 300 мл/100 г, даже более предпочтительно от 100 до 300 мл/100 г. Наполнитель, обладающий адсорбцией масла в вышеупомянутом диапазоне, проявляет большую величину удержания промотора вулканизации, так что легко сохраняет свойства порошка.

<Промотор вулканизации (С)>

Промотор вулканизации (С), используемый в настоящем изобретении, не является особенно ограниченным, до тех пор, пока промотор (С) является компонентом, способным к активации вулканизации в каучуке или в чем-либо подобном. Его примеры включают кремнийорганическое соединение, органическое титановокислое соединение и органическое алюминиевокислое соединение. Кроме них используется известный промотор вулканизации или вспомогательное соединение для промотирования вулканизации или тому подобное. Они могут использоваться по отдельности или в форме смеси двух или нескольких из них.

В качестве кремнийорганического соединения, например, может использоваться кремнийорганический аппрет. Примеры кремнийорганических аппретов включают винилтрихлорсилан, винилтирметоксисилан, винилтриэтоксисилан,

винилтрис(β-метоксиэтокси)силан,

β-(3,4-эпоксициклогексил)этилтриметоксисилан,

γ-(2-аминоэтил)аминопропилтриметоксисилан,

γ-глицидоксипропилтриметоксисилан,

γ-глицидоксипропилтриметилдиэтоксисилан,

γ-глицидоксипропилтриэтоксисилан,

γ-метакрилоксипропилметилдиметоксисилан,

γ-метакрилоксипропилтриметоксисилан,

γ-метакрилоксипропилметилдиэтоксисилан,

γ-метакрилоксипропилметилдиэтоксисилан,

γ-метакрилоксипропилтриэтоксисилан

N-β(аминоэтил)γ-аминопропилметилдиметоксисилан,

N-β(аминоэтил)γ-аминопропилтриметоксисилан,

N-β(аминоэтил)γ-аминопропилтриэтоксисилан,

γ-аминопропилтриметоксисилан,

γ-аминопропилтриэтоксисилан,

N-фенил-γ-аминопропилтриметоксисилан,

γ-хлорпропилтриметоксисилан,

γ-меркаптопропилтриметоксисилан,

бис-(3-[триэтоксисилил]-пропил)-дисульфон и

бис-(3-[триэтоксисилил]-пропил)-тетрасульфон (TESPT). Они могут использоваться по отдельности или в комбинации двух или нескольких из них.

Предпочтительно использовать, среди прочих, γ-(2-аминоэтил)аминопропилтриметоксисилан, N-β(аминоэтил)γ-аминопропилтриметоксисилан, γ-меркаптопропилтриметоксисилан или бис-(3-[триэтоксисилил]-пропил)-тетрасульфон.

В качестве органического титановокислого соединения может быть примешан любой титановокислый аппрет, который примешивают к обычным каучукам или пластмассам. Его примеры включают титановокислый изопропилтриизостеароил, титановокислый изопропилтридодецилбензолсульфонил, титановокислый изопропилтрис(диоктилпирофосфат), титановокислый тетраизопропилбис(диоктилфосфат), титановокислый тетраоктилбис(дитридецилфосфат), титановокислый тетра(2,2-диаллилоксиметил-1-бутил)бис(ди-тридецил)фосфат, титановокислый бис(диоктилпирофосфат)оксиацетат, титановокислый бис(диоктилпирофосфат)этилен, титановокислый изопропилтриоктаноил, титановокислый изопропилдиметакрилизостеароил, титановокислый изопропилизостеароилдиакрил, титановокислый изопропилтри(диоктилфосфат), титановокислый изопропилтрикумилфенил, титановокислый изопропилтри(N-амидоэтил*аминоэтил), титановокислый дикумилфенилоксиацетат и титановокислый диизостеароилэтилен. Они могут быть использованы по отдельности или в комбинации двух или нескольких из них. Титановокислый изопропилтриизостеароил является среди них наиболее предпочтительным.

В качестве органического алюминиевокислого соединения может быть использован алюминиевокислый аппрет. Его примером является диизопропилат ацетоалкоксиалюминия.

<Получение порошкообразной белой композиции промотора вулканизации>

Порошкообразная белая композиция промотора вулканизации настоящего изобретения может быть получена смешиванием модифицированного карбоната кальция (А), неорганического наполнителя (В) и промотора вулканизации (С). Способ смешивания не является особенно ограниченным. Вообще, следующий способ предпочтительно принят: способ смешивания модифицированного карбоната кальция (А) и неорганического наполнителя (В), которые перемешиваются в порошке друг с другом в определенном соотношении, добавления промотора вулканизации (С), который находится в жидкой форме, во время перемешивания порошкообразной смеси и затем перемешивания компонентов.

Соотношение в смеси модифицированного карбоната кальция (А) к неорганическому наполнителю (В) (отношение (А) к (В)) находится в интервале от 30:70 до 95:5. Более предпочтительное отношение находится в интервале от 30:70 до 90:10. Если соотношение неорганического наполнителя (В) в смеси слишком малое, промотор вулканизации (С) может легко утекать с течением времени. Таким образом, состояние порошка не может легко сохраняться. Если соотношение неорганического наполнителя (В) в смеси слишком большое, количество модифицированного карбоната кальция (А) соответственно понижается, так что промотор вулканизации (С) может инактивироваться. Таким образом, стабильность при хранении может ухудшиться.

Процентное содержание промотора вулканизации составляет от 30 до 80% по весу исходя из общего веса (всего модифицированного карбоната кальция (А), неорганического наполнителя (В) и промотора вулканизации (С)), предпочтительно от 30 до 70% по весу, более предпочтительно от 40 до 70% по весу.

Если процентное содержание промотора вулканизации (С) составляет меньше чем 30% по весу, то требуется большое количество композиции промотора вулканизации для смешивания с каучуком или чем-либо другим. Таким образом, обрабатываемость каучука или чего-либо другого или их механическая прочность могут понизиться. Если процентное содержание промотора вулканизации (С) слишком большое, то основные свойства или состояние порошка не могут поддерживаться.

Композиция каучука настоящего изобретения будет детально описана ниже.

<Компонент каучука>

В качестве компонента каучука используют, по меньшей мере, один, выбираемый из природного каучука и диеновых синтетических каучуков.

Диеновые синтетические каучуки, которые могут быть использованы, могут каждая быть диеновым каучуком, который может быть сшит. Специфические примеры диеновых синтетических каучуков включают цис-1,4-полиизопрен, эмульсионно-полимеризованный сополимер бутадиена и стирола, полимеризованный в растворе сополимер бутадиена и стирола, низкомолекулярный цис-1,4-полибутадиен, высокомолекулярный цис-1,4-полибутадиен, этилен-пропиден-диеновый сополимер, хлоропрен, галогенированный бутиловый каучук и акрилонитрил-бутадиеновый каучук.

Среди вышеупомянутых компонентов каучука предпочтительно может использоваться природный каучук, цис-1,4-полиизопрен, эмульсионно-полимеризованный сополимер бутадиена и стирола, полимеризованный в растворе сополимер бутадиена и стирола, низкомолекулярный цис-1,4-полибутадиен или высокомолекулярный цис-1,4-полибутадиен.

Относительно компонента каучука, любой из вышеупомянутых, природный каучук или диеновые синтетические каучуки, могут использоваться или может использоваться смесь из двух или нескольких из них. Соотношение между компонентами в смеси может соответственно устанавливаться в соответствии с требуемыми свойствами и др.

<Композиция каучука>

Композиция каучука настоящего изобретения является композицией, в которой осажденный диоксид кремния и композиция промотора вулканизации настоящего изобретения примешиваются к компоненту каучука.

Осажденный диоксид кремния, используемый в настоящем изобретении, может быть осажденным диоксидом кремния, который обычно примешивают в качестве армирующего агента к каучуку. Обычно примешиваемое количество осажденного диоксида кремния представляет собой предпочтительно от 10 до 100 весовых частей исходя из 100 весовых частей компонента каучука, более предпочтительно от 20 до 100 его весовых частей, особенно предпочтительно от 20 до 90 его весовых частей.

Если примешиваемое количество осажденного диоксида кремния слишком мало, износостойкость композиции каучука неблагоприятным образом понижается. Если количество слишком большое, вязкость каучука увеличивается, так что обрабатываемость неблагоприятным образом ухудшается.

Что касается примешиваемого количества композиции промотора вулканизации, композиция смешивается таким образом, что количество промотора вулканизации (С) в композиции промотора вулканизации устанавливается предпочтительно от 1 до 40 весовых частей, более предпочтительно от 5 до 20 весовых частей, особенно предпочтительно от 5 до 10 весовых частей исходя из 100 весовых частей осажденного диоксида кремния. Причина, по которой примешиваемое количество композиции промотора вулканизации определено на основании примешанного количества осажденного диоксида кремния, заключается в том, что примешиваемое количество промотора вулканизации (С) обычно определяется исходя из примешиваемого количества осажденного диоксида кремния.

Если примешиваемое количество композиции промотора вулканизации слишком мало, армирующая характеристика, к сожалению, не может быть улучшена, когда композиция примешивается к каучуку. Если количество слишком большое, стоимость композиции каучука неблагоприятным образом возрастает.

Если необходимо, известный компаундирующий агент может быть добавлен к композиции каучука настоящего изобретения. Например, другие наполнители, включая коллоидальный диоксид кремния, глину, тальк, гидроксид алюминия и сажу, могут, соответственно, использоваться совместно. Более того, по желанию могут примешиваться технологическое масло, антиоксидант, противостаритель, активатор, добавки, такие как стеариновая кислота, оксид цинка или воск, или вулканизирующий агент, такой как сера или промотор вулканизации.

Композиция каучука настоящего изобретения может быть получена путем замешивания компонента каучука, осажденного диоксида кремния, композиции промотора вулканизации и необязательно выбираемых компаундирующих агентов, нагревания смеси, прессования смеси и подвергании того, что получилось в результате, вулканизации и иной обработке.

Условия замешивания не являются особенно ограниченными и могут, соответственно, быть выбраны из изменения объема месильной машины, частоты вращения ротора, скоростного напора, температуры замешивания, времени замешивания, типа месильной машины и тому подобного в соответствии с целью. Месильная машина не является особенно ограниченной и как машина открытого типа, так и машина закрытого типа может быть использована. Их примерами является известная машина, обычно используемая для замеса композиций каучука. Их специфические примеры включают резиносмеситель Бенбери (зарегистрированное торговое название), Intermix (зарегистрированная торговая марка), месильная машина и валок.

Условия нагревания не являются особенно ограниченными и могут, соответственно, быть выбраны из температуры нагревания, времени нагревания, нагревательной печи и тому подобного в соответствии с целью. Нагревательная печь представляет собой, например, вальцовую установку, обычно используемую для нагревания композиций каучука.

Условия прессования не являются особенно ограниченными и могут соответственно выбираться из времени прессования, скорости прессования, пресса, температуры прессования и тому подобного в соответствии с целью. Пресс представляет собой, например, пресс, обычно используемый для прессования композиций каучука. Температура прессования может соответствующим образом быть определена.

Аппарат, способ и условия, используемые для вулканизации, не являются особенно ограниченными и могут быть соответствующим образом выбраны в соответствии с целью. Аппарат, используемый для вулканизации, представляет собой, например, формовочную вулканизирующую машину, использующую форму. В условиях вулканизации температура вулканизации обычно составляет от 100 до 190°С.

<Примеры>

Настоящее изобретение будет более детально описано, ссылаясь на рабочие примеры и сравнительные примеры, приведенные ниже. Однако настоящее изобретение не ограничивается рабочими примерами.

<Получение модифицированного карбоната кальция>

Суспензию синтетического карбоната кальция, имеющего BET специфическую площадь поверхности 75 м2/г, нагревали до 40°С при достаточном перемешивании. Силикат натрия (производства Wako Pure Chemical Industries, Ltd.) разбавляли водой в 10 раз при комнатной температуре и 7 весовых частей водного раствора силиката натрия добавляли к 100 весовым частям синтетического карбоната кальция. В раствор вводили разбавленную хлористоводородную кислоту для получения кремниевого слоя на поверхности карбоната кальция. Далее к 100 весовым частям синтетического карбоната кальция добавляли 5 весовых частей смеси жирных кислот (олеиновой кислоты, стеариновой кислоты и пальмитиновой кислоты (производства Wako Pure Chemical Industries, Ltd.) и нагревали до 90°С, и перемешивали для омыления. Затем полученное в результате дегидратировали, сушили и растирали в порошок для получения порошка карбоната кальция, имеющего слой жирной кислоты. Полученный карбонат кальция упоминали как модифицированный карбонат кальция а.

<Получение белых порошкообразных композиций промотора вулканизации>

<Примеры 1-5>

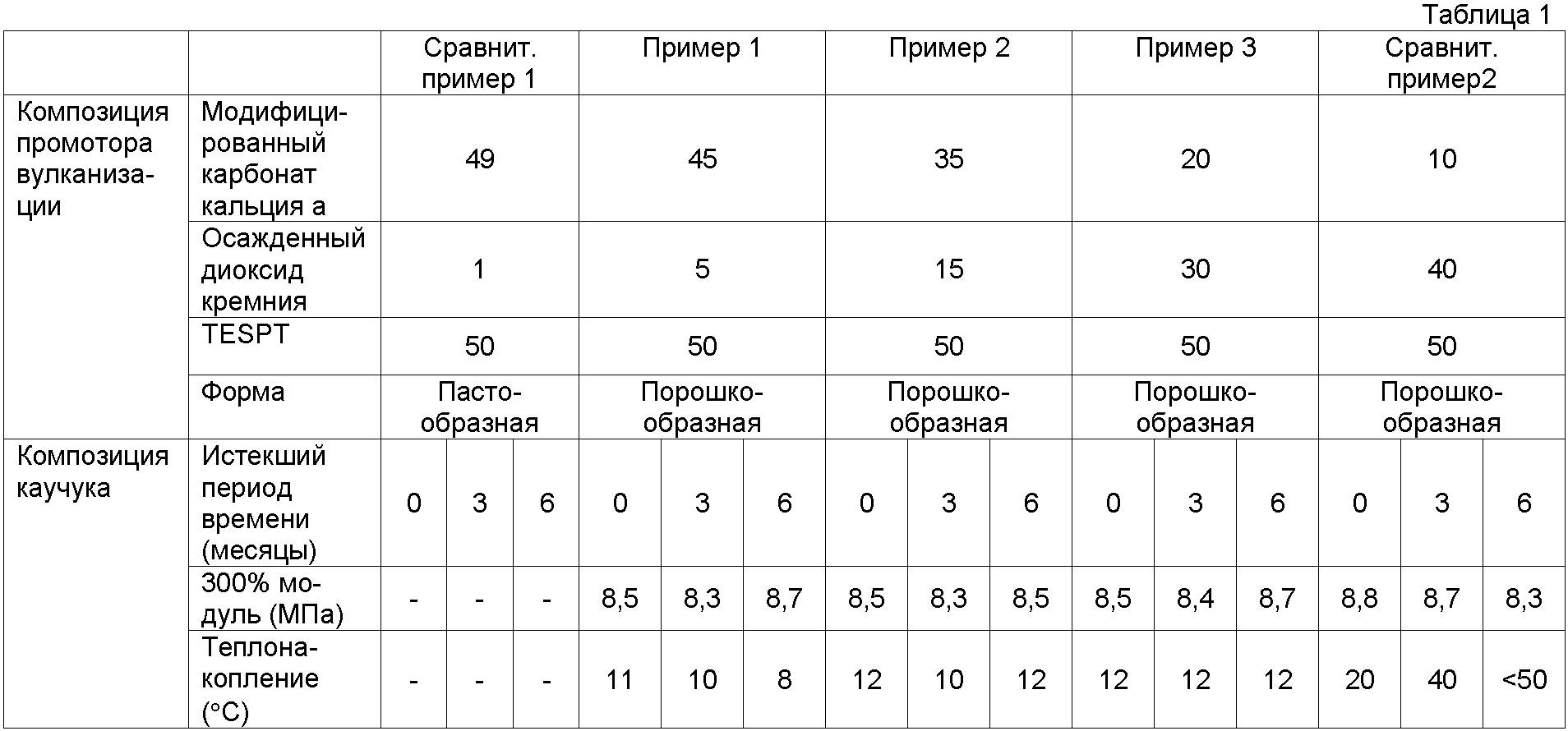

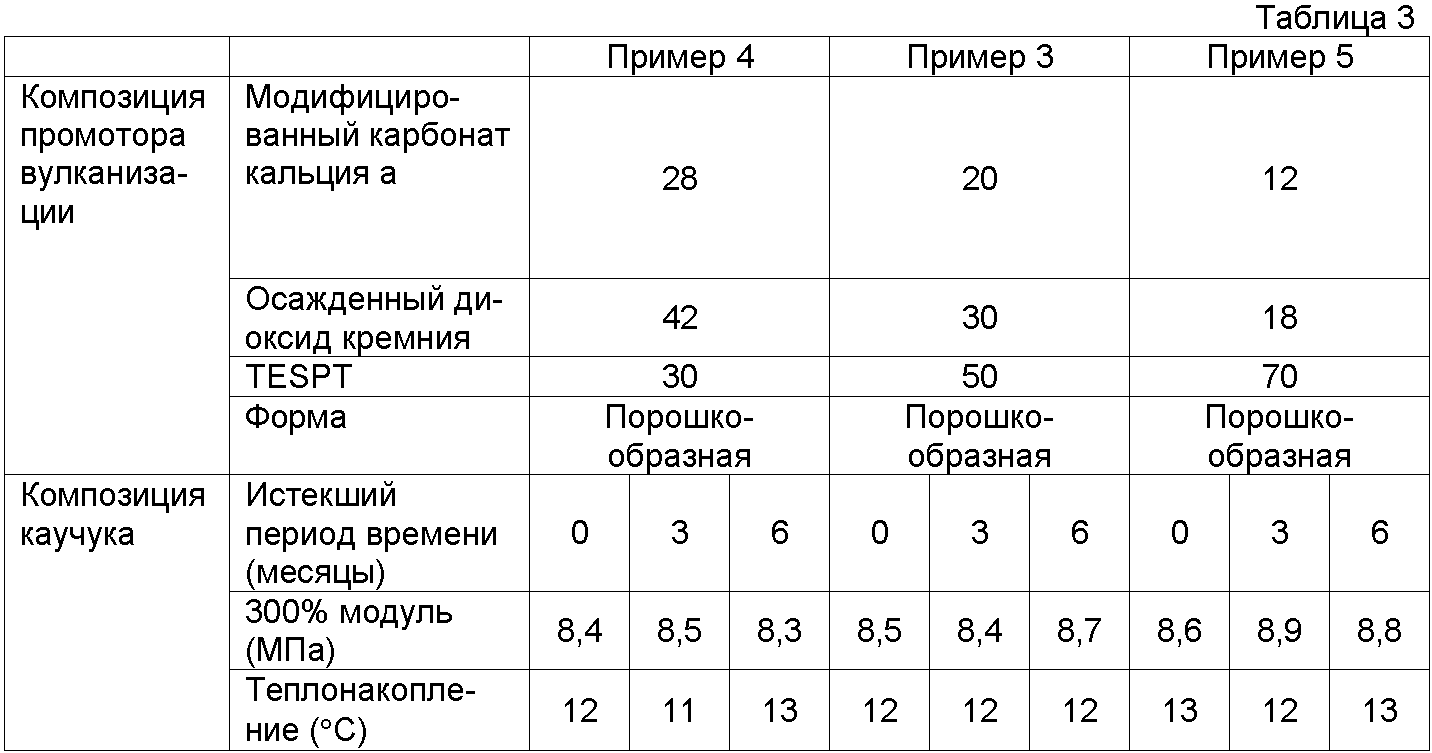

Модифицированный карбонат кальция а использовали как модифицированный карбонат кальция (А) и осажденный диоксид кремния, описанный ниже, использовали в качестве неорганического наполнителя (В) с высокой степенью адсорбции масла. Кремнийорганический аппрет (TESPT), описанный ниже, использовали в качестве промотора вулканизации (С). Каждое соотношение компонентов в смеси, указанное в таблицах 1 и 3, использовали для получения каждой порошкообразной белой композиции промотора вулканизации.

Конкретно, модифицированный карбонат кальция и неорганический наполнитель как порошкообразные компоненты перемешивали и смешивали в суперсмесителе, затем промотор вулканизации впрыскивали в эту смесь при перемешивании. Таким образом была получена каждая порошкообразная белая композиция промотора вулканизации.

Осажденный диоксид кремния: белая сажа, адсорбция масла: 200 мл/100 г, торговое название: «Nipsil VN3», производства Nippon Silica Industrial Co., Ltd.

Кремнийорганический аппрет: бис-(3-[триэтоксисилил]-пропил)тетрасульфон (TESPT), производства Degussa Co.

<Сравнительные примеры 1-5>

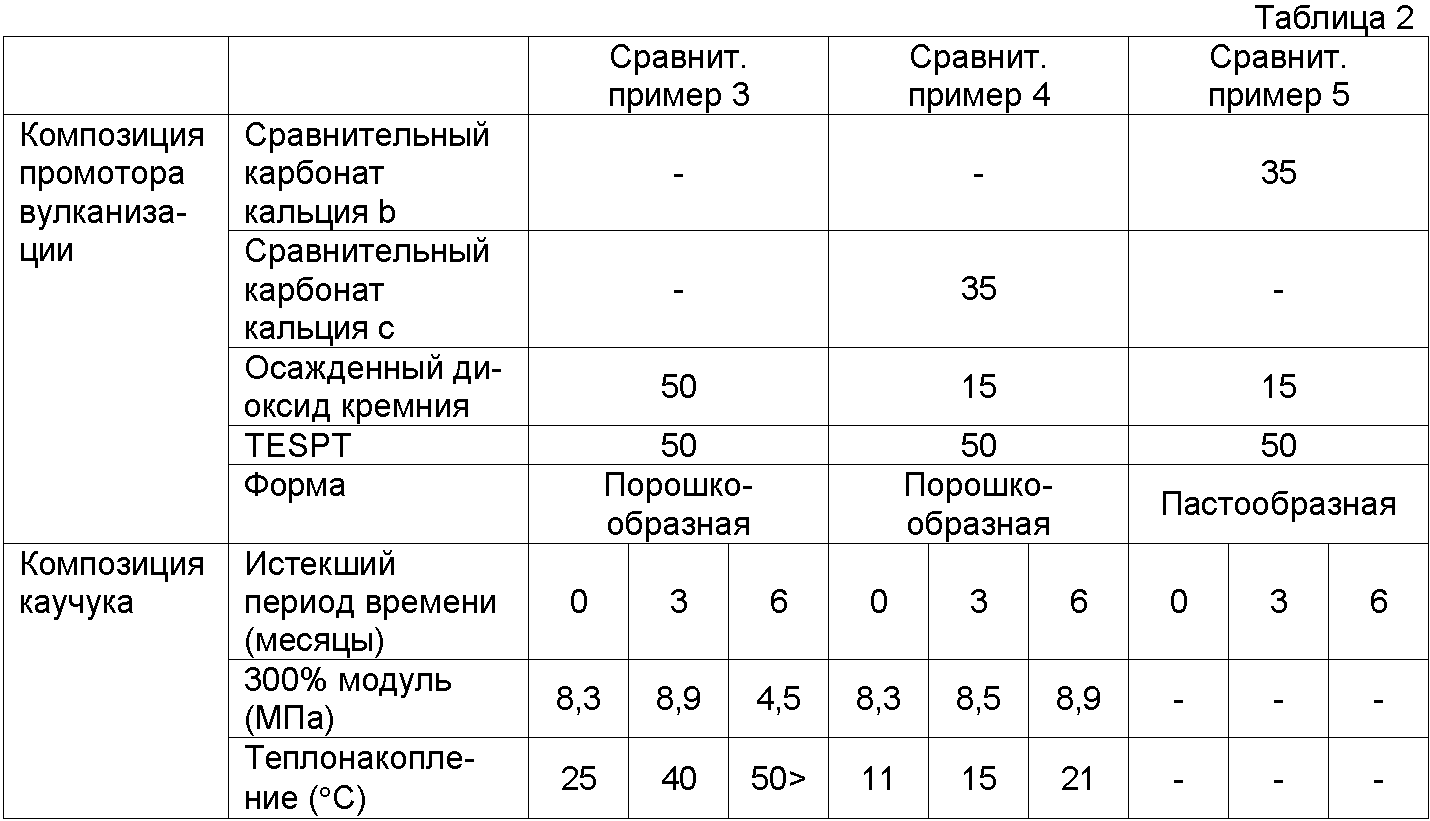

Модифицированный карбонат кальция а или сравнительный карбонат кальция b или с, описанный ниже, использовали в качестве карбоната кальция и при каждом соотношении компонентов в смеси, показанном в таблицах 1 и 2, карбонат кальция, осажденный диоксид кремния и TESPT перемешивали и смешивали тем же самым образом, как было описано выше, для получения каждой порошкообразной белой композиции промотора вулканизации.

Сравнительный карбонат кальция b: синтетический карбонат кальция, торговое название: «Silver W», производства Shiraishi Kogyo Kaisha, Ltd.

Сравнительный карбонат кальция c: карбонат кальция, полученный таким же образом, что и модифицированный карбонат кальция а, за исключением того, что не добавляли силикат натрия, упоминали как сравнительный карбонат кальция с.

<Получение композиций каучука>

Каждую из вышеупомянутых композиций промотора вулканизации смешивали с компонентом каучука для того, чтобы получить композицию каучука. В качестве компонента каучука использовали SRB, описанный ниже, и следующее использовали в качестве добавок: оксид цинка, стеариновую кислоту, осажденный диоксид кремния, технологическое масло, противостаритель, промотор вулканизации D, промотор вулканизации CZ и серу. В качестве технологического масла, противостарителя и промотора вулканизации специально использовали продукты, описанные ниже. Использованный осажденный диоксид кремния представлял собой тот же самый диоксид кремния, который использовали, когда получали композицию промотора вулканизации.

Композицию промотора вулканизации добавляли к композиции каучука таким образом, чтобы количество TESPT в композиции промотора вулканизации составляло 5 весовых частей на 100 весовых частей каучука (в количестве 10 весовых частей исходя из 100 весовых частей осажденного диоксида кремния). Соответственно композицию промотора вулканизации добавляли в количестве 10 весовых частей (в каждом из примеров за исключением примеров 4 и 5), в количестве 16,7 весовых частей (пример 4) или в количестве 7,1 весовых частей (пример 5) на 100 весовых частей каучука.

(Состав композиций каучука)

SBR: 100 весовых частей.

Оксид цинка: 4 весовых частей.

Стеариновая кислота: 2 весовые части.

Осажденный диоксид кремния: 50 весовых частей.

Технологическое масло: 25 весовых частей.

Противостаритель: 1 весовая часть.

Промотор вулканизации D: 1 весовая часть.

Промотор вулканизации CZ: 1 весовая часть.

Сера: 2 весовые части.

Композиция промотора вулканизации: 10 весовых частей, 16,7 весовых частей или 7,1 весовых частей.

SBR: полимеризованный в растворе SBR, торговое название «S-SBR SL552», производства JSR Corp.; количество связанного стирола: 24%; количество цис-1,4-связей: 20%.

Технологическое масло: торговое название «NP-24», производства Idemitsu Kosan Co., Ltd.

Противостаритель: торговое название «NOCRAC 224», производства OuchiShinko Chemical Industrial Co. Ltd.

Промотор вулканизации D: торговое название «NOCCELER D», производства OuchiShinko Chemical Industrial Co. Ltd.

Промотор вулканизации CZ: торговое название «NOCCELER CZ», производства OuchiShinko Chemical Industrial Co. Ltd.

Смесь каждой композиции промотора вулканизации делали, используя два восьмидюймовых вальца. Получающуюся в результате композицию каучука подвергали вулканизации методом прессования исходя из оптимального времени вулканизации tc(90), рассчитанного при помощи прибора для контроля вулканизации (при 160°С), для того чтобы получить резиновую пластину толщиной 2 мм.

Здесь, при введении каждой композиции промотора вулканизации примеров 1-5 и сравнительных примеров 1-5, использовали следующие три образца композиции промотора вулканизации: образцы композиции промотора вулканизации сразу после их получения, образцы композиции промотора вулканизации, хранившиеся в бумажных пакетах в течение 3 месяцев и образцы композиции промотора вулканизации, хранившиеся в бумажных пакетах в течение 6 месяцев. Соответственно в каждом из примеров или сравнительных примеров были изготовлены композиции каучука по прошествии 0 месяцев, 3 месяцев и 6 месяцев.

<Оценка свойств композиций каучука>

Для пластин каучука, полученного из каждой композиции каучука примеров 1-5 и сравнительных примеров 1-5, проводили тест на невулканизированный каучук, испытание на разрыв и износостойкость способами, описанными ниже.

1. Испытание на разрыв

Аппарат Шоппера для испытания прочности на разрыв использовали для измерения 300% модуля (прочности на разрыв во время растягивания на 300%) при 23°С в соответствии со способом, описанным в JIS K 6251.

2. Теплонакопление

Флексометр использовали для измерения температуры теплонакопления от исходной температуры 40°С в соответствии со способом, описанным в JIS K 6265. Используемый тестовый образец представлял собой колоннообразный образец, имеющий диаметр 17,80 мм и высоту 25,0 мм, к нему прикладывали статическую компрессионную нагрузку в 1 МПа с частотой 1800 раз в минуту. По истечении 25 минут, измеряли температуру (Δt) теплонакопления.

Результаты оценок показаны в таблицах 1-3.

Как ясно из таблиц 1 и 2, композиции каучука, в которых использованы композиции промотора вулканизации из примеров 1-3 в соответствии с настоящим изобретением, показывают стабильные свойства каучука даже по истечении трех- и шестимесячного периода. С другой стороны, понятно, что в сравнительном примере 3, в котором только осажденный диоксид кремния использовали в качестве порошкообразного компонента, теплонакопление во время динамической усталости было большим сразу после начала тестирования и 300% модуль уменьшался в течение 6 месяцев. Предполагается, что это основано на ухудшении активности промотора вулканизации, приводящем к изменению компонента с течением времени.

Понятно, что в сравнительном примере 4, в котором использовали сравнительный карбонат кальция, не обработанный кремнием, теплонакопление ухудшалось по сравнению с теплонакоплением примера 2 в соответствии с настоящим изобретением.

В сравнительных примерах 1 и 5 форма композиции промотора вулканизации была пастообразной, не порошкообразной. Соответственно для сравнительных примеров 1 и 5 оценку свойств композиции каучука не делали.

Как ясно из сравнения примеров 1-3 со сравнительными примерами 1-5, использование композиции промотора вулканизации настоящего изобретения дает малое теплонакопление, когда динамическая усталость накладывается на композицию каучука и дает малое изменение модуля с течением времени. Другими словами, понятно, что может быть получена хорошая стабильность при хранении и хорошая устойчивость к тепловыделению. Также понятно, что введение модифицированного карбоната кальция в соотношении в смеси, как описано в настоящем изобретении, дает хорошую стабильность при хранении и хорошую устойчивость к тепловыделению.

Как ясно из результатов, показанных в таблице 3, когда TESPT, который является промотором вулканизации, используют в соотношении компонентов смеси в интервале настоящего изобретения, могут быть получены хорошая стабильность при хранении и хорошая устойчивость к тепловыделению.

Реферат

Изобретение относится к порошкообразной белой композиции промотора вулканизации и композициям каучука, содержащим эту композицию. Композиция промотора вулканизации содержит модифицированный карбонат кальция (А), обработанный по поверхности жирной кислотой или смоляной кислотой, а также кремниевой кислотой, неорганический наполнитель (В), обладающий адсорбцией масла от 50 до 300 мл/100 г и компонент промотора вулканизации (С), жидкий при обычных температурах. Соотношение в смеси (А):(В) находится в интервале от 30:70 до 95:5, и содержание (С) составляет от 30 до 80% исходя из общей композиции промотора. Композиция каучука, в которой порошкообразная белая композиция промотора вулканизации и осажденный диоксид кремния примешивают к каучуку, содержит количество промотора вулканизации (С) в интервале от 1 до 40 весовых частей исходя из 100 весовых частей осажденного диоксида кремния. Заявленная композиция является стабильной при хранении и обеспечивает устойчивость ее смесей с резиной, каучуком или чем-либо подобным к теплонакоплению. 2 н. и 4 з.п. ф-лы, 3 табл.

Комментарии